Артикул: 536

В корзину

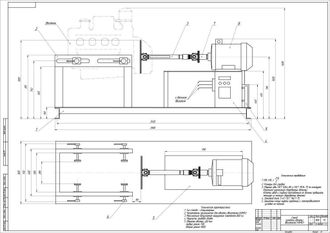

Стенд предназначен для обкатки двигателей КАМАЗ–740, ЯМЗ–236, 238 и 240 после капитального ремонта в холодном режиме.

| Технические характеристики: |

| · Тип — стационарный. · Привод — электромеханический в составе: —электродвигатель 30 кВт; — муфта соединительная. · Напряжение/частота (В/Гц)–380/50. · Габаритные размеры 3020х1010х1400 мм · Масса устаовки – 1230 кг. |

За прототип проектируемого стенда принимаем стенд холодной обкати двигателей СОД–256, как более подходящий по техническим характеристикам.

После того как произведены все работы по капитальному ремонту, двигатель поступает на пост обкатки. Двигатель (без КПП) монтируется на ложемент стенда и жестко фиксируется четырьмя прижимами. После чего присоединяются к пульту управления датчики температуры и давления масла обкатываемого двигателя, а также датчик оборотов коленчатого вала. После проделанных операций к маховику двигателя монтируем карданную муфту стенда, которая в свою очередь жестко соединена с электродвигателем мощностью 20 кВт.

Обкатку производим на двух режимах: 700 и 1000 об/мин.

Первый режим проводим в течении 3 ч, за это время должна осуществится притирка рабочих поверхностей колец и цилиндра.

Второй режим –1ч, притирка рабочих поверхностей с учетом теплового расширения.

Переход между режимами осуществляется при помощи частотного преобразователя электродвигателя.

После проведения вышеперечисленных операций двигатель демонтируют со стенда и устанавливают на автомобиль, где непосредственно преступают к горячей обкатки на малых режимах нагрузки двигателя.

avtocherteg.ru

Изобретение может быть использовано при обкатке, контроле, испытании и диагностировании двигателей внутреннего сгорания (ДВС). Способ обкатки двигателей внутреннего сгорания заключается в холодной и горячей приработке, контроле, испытании и диагностике. Холодную и горячую обкатку ведут адаптивно. В качестве диагностических параметров принимают температуру, крутящий момент, обороты коленчатого вала, причем параметры находятся в функциональной зависимости друг от друга. Окончание приработки и начало диагностики достигается в момент стабилизации вышеуказанных параметров. При его реализации горячую обкатку проводят поэтапно. На первом этапе отключают из работы один цилиндр, затем второй. Обеспечивают нагружение двигателя мощностью механических потерь двух выключенных из работы цилиндров. На втором этапе оставляют в работе только один цилиндр, причем при работе одного цилиндра двигатель нагружают мощностью механических потерь трех других. На третьем этапе нагружают один оставшийся в работе цилиндр, отключая рабочие импульсы электромагнитной форсунки (искры системы зажигания, впрыски форсунки дизельного двигателя), попутно обеспечивая полное открытие дроссельной заслонки. Таким образом, обеспечивается максимальное нагружение одного работающего цилиндра. Далее процедура повторяется с другими цилиндрами, при этом ведется сравнение механических потерь на каждом работающем цилиндре, обеспечивая пропорциональное нагружение. При больших механических потерях какого-либо из цилиндров, акцент нагружения переносят на данный цилиндр, обеспечивая обкатку до выравнивания механических потерь во всех цилиндрах. Контроль и диагностику по указанным параметрам осуществляют с помощью компьютера. Раскрыт стенд для обкатки и диагностики двигателей внутреннего сгорания. Технический результат заключается в снижении времени процесса обкатки, снижении расхода топлива и токсичности отработавших газов. 2 н.п. ф-лы, 6 ил.

Изобретение относится к области эксплуатации машин и машиностроению и может быть использовано при обкатке, контроле, испытании и диагностировании двигателей внутреннего сгорания (ДВС).

Известен ряд способов обкатки ДВС.

Известен способ обкатки по заданному закону (авт.св. СССР № 145815, кл. G01М 15/00), при котором с целью повышения качества приработки нагрузка увеличивается по закону, характеризующему корреляционные функции экспоненциально-косинусоидального вида.

Недостатками этого способа являются значительное время процесса обкатки и поддержание «жестких» режимов обкатки.

Принятый в качестве прототипа способ по патенту № 2150592 (МПК7 G01М 15/00) используют при обкатке двигателей внутреннего сгорания. Способ заключается в холодной и горячей приработке, контроле, испытании и диагностике. Холодную и горячую обкатку ведут адаптивно. В качестве параметров принимают температуру, крутящий момент, обороты коленчатого вала. Причем параметры находятся в функциональной зависимости друг от друга. Окончание приработки и начало диагностики достигается в момент стабилизации параметров температуры, крутящего момента, оборотов коленчатого вала, которые переходят в качестве диагностических.

Однако этот способ также имеет ряд недостатков: значительное время обкатки, большой расход топлива и электроэнергии при обкатке, слабая адаптивность режимов обкатки по отношению к отдельным цилиндрам двигателя, что проявляется в увеличении момента сопротивления проворачиванию отдельных цилиндров по отношению к их группе.

Известен стенд для обкатки и испытания двигателя внутреннего сгорания (патент РФ № 2044144, МПК6 F02В 79/00, G01М 15/00, заявленный в 1993 году). Стенд содержит основание, продольные направляющие, закрепленные на основании, и установленный на основании тормоз, выполняющий функции нагрузочного устройства. На продольных направляющих установлена тележка, имеющая раму, ложементы для размещения двигателя, механизм фиксирования тележки от осевого перемещения и опрокидывания. Вал двигателя соединен с валом тормоза посредством соединительного устройства. Стенд имеет съемные ложементы разной формы и размеров для установки двигателей различных типоразмеров. Ложементы накладываются непосредственно на раму тележки. Стенд позволяет обкатывать двигатели различных типоразмеров. В зависимости от вылета вала двигателя тележку фиксируют на соответствующем расстоянии до тормоза, а в зависимости от расположения опор двигателя и расположения вала двигателя по высоте подбирают ложементы соответствующей формы и размеров.

Недостатком стенда является низкая степень универсальности.

Наиболее близким к заявляемому стенду по совокупности существенных признаков является принятый за прототип известный стенд для обкатки и испытания двигателя внутреннего сгорания (патент РФ № 2107175, МПК6 F02В 79/00, G01М 15/00). Стенд содержит основание, нагрузочное и соединительное устройства. На основании закреплены продольные направляющие, на которых установлена рама, выполненная в виде автономных балок. Балки установлены с возможностью перемещения по продольным направляющим и фиксирования относительно них. На балках закреплены поперечные направляющие, на которых установлены стойки с возможностью перемещения по ним и фиксирования. На стойках закреплены ложементы для размещения двигателя с возможностью перемещения по вертикали и фиксирования в избранном положении.

Однако стенду присущи недостатки: значительные вибрации, передающиеся от двигателя на основание стенда и на фундамент помещения, в котором установлен стенд, невозможность обеспечения фиксированных значений оборотов во время обкатки ДВС, недостаточная надежность крепления двигателя на вертикальных стойках, а следовательно, вибрации и колебания при обкатке, малая вариация нагрузочных режимов, отсутствие контрольных приборов и прочих исполнительных устройств, невозможность полноценной горячей обкатки и высокое время обкаточного процесса.

Целью изобретения является сокращение продолжительности времени обкатки, уменьшение расхода топлива и электроэнергии при обкатке. Самой важной задачей является адаптация режимов обкатки для отдельных цилиндров двигателя.

Эта цель достигается тем, что в предлагаемом способе обкатки двигателей внутреннего сгорания, заключающемся в холодной и горячей приработке, контроле, испытании и диагностике; холодную и горячую обкатку ведут адаптивно; в качестве диагностических параметров принимают температуру, крутящий момент, обороты коленчатого вала, причем параметры находятся в функциональной зависимости друг от друга, окончание приработки и начало диагностики достигается в момент стабилизации вышеуказанных параметров, в отличие от прототипа горячую обкатку проводят поэтапно: на первом этапе отключают из работы один цилиндр, затем второй; обеспечивают нагружение двигателя мощностью механических потерь двух выключенных из работы цилиндров; на втором этапе оставляют в работе только один цилиндр, причем при работе одного цилиндра двигатель нагружают мощностью механических потерь трех других; на третьем этапе нагружают один оставшийся в работе цилиндр, отключая рабочие импульсы электромагнитной форсунки (искры системы зажигания, впрыски форсунки дизельного двигателя), попутно обеспечивая полное открытие дроссельной заслонки; таким образом, обеспечивается максимальное нагружение одного работающего цилиндра; далее процедура повторяется с другими цилиндрами, при этом ведется сравнение механических потерь на каждом работающем цилиндре, обеспечивая пропорциональное нагружение; при больших механических потерях какого-либо из цилиндров акцент нагружения переносят на данный цилиндр, обеспечивая обкатку до выравнивания механических потерь во всех цилиндрах; контроль и диагностику по указанным параметрам осуществляют с помощью компьютера.

Для осуществления заявленного способа используется стенд для обкатки и диагностики двигателей внутреннего сгорания, содержащий основание, нагрузочное и соединительное устройства, раму со стойками, в отличие от прототипа рама установлена с возможностью изменения ее длины под типоразмер двигателя, для чего основание рамы состоит из двух телескопических частей - рамы стенда и рамы нагрузочного механизма с совмещенными отверстиями и закрепленных между собой фиксаторами; на стойках, жестко прикрепленных к раме стенда, с помощью винтов закреплены продольные балки с возможностью перемещения их по вертикали, на которых установлены демпфирующие крепежные элементы для закрепления боковых частей двигателя на продольных балках, к которым жестко прикреплена поперечная балка с крепежными элементами для закрепления задней части двигателя.

По имеющимся у авторов сведениям, новая совокупность признаков как в способе, так и в стенде для контроля и обкатки двигателей внутреннего сгорания, позволяющая универсализировать стенд для обкатки двигателя, снизить вибрации и обеспечить надежность крепления двигателя, а также снизить время процесса обкатки, не известна из уровня техники, что доказывает соответствие технического решения как критерию «новизна», так и критерию изобретательский уровень.

На фиг.1 представлен стенд для обкатки ДВС, вид сбоку.

На фиг.2 представлен стенд для обкатки ДВС, вид спереди.

На фиг.3 представлен демпфирующий крепежный элемент.

На фиг.4 представлена карданная передача.

На фиг.5 представлена рама стенда, вид сбоку.

На фиг.6 представлена рама стенда, вид спереди.

Стенд для обкатки ДВС (фиг.1, фиг.2) состоит из двух телескопических частей: рамы 1 нагрузочного механизма, рамы 2 стенда, на которые устанавливается двигатель 4. На раме 2 стенда расположены система питания 3, система выхлопа 5 и система охлаждения 6. Двигатель 4 устанавливается на демпфирующие крепежные элементы, как показано на фиг.3, а рама 1 нагрузочного механизма присоединяется к двигателю 4 через карданную передачу (фиг.4). Рама 2 стенда включает две параллельно расположенные продольные балки 7 крепления ДВС (фиг.5, фиг.6). Продольные балки 7 крепления ДВС через проушины 8 связаны со стойками 9, жестко прикрепленными к раме 2 стенда. На стойках 9 установлены винты 10 для крепления продольных балок 7 с возможностью их перемещения по вертикали.

На продольных балках 7 установлены демпфирующие крепежные элементы 11 для закрепления боковых частей двигателя на продольных балках 7, а для закрепления задней части двигателя 4 к продольным балкам 7 используется поперечная балка 12 с крепежными элементами 13.

Стенд работает следующим образом.

Перед обкаткой двигателя 4 устанавливают продольные балки 7 под типоразмер обкатываемого двигателя 4. Для этого вращают винты 10 на заданную высоту установки двигателя 4, так, чтобы совместить карданную передачу и ось вращения коленчатого вала двигателя 4. При вращении винтов 10 они через проушины 8 перемещают продольные балки 7.

Сдвигают раму 2 стенда относительно рамы 1 нагрузочного механизма под типоразмер обкатываемого двигателя 4. При этом совмещают отверстия внизу рамы 2 стенда и рамы 1 нагрузочного механизма и закрепляют их в заданном положении фиксаторами.

С рамы 2 стенда снимают демпфирующие крепежные элементы 11 и крепят к штатным креплениям двигателя 4. Также с рамы 2 стенда снимают поперечную балку 12 и крепят к задней части двигателя 4. После чего двигатель 4 ставят на раму 2 стенда и подсоединяют поперечную балку 12 к крепежным элементам 13. Также совмещают отверстия в демпфирующих крепежных элементах 11 и отверстия в продольных балках 7 крепления ДВС и фиксируют их болтовыми соединениями. Подсоединяют карданную передачу (фиг.4) к двигателю 4.

Далее к двигателю 4 подсоединяют систему охлаждения 6, систему выхлопа 5 и систему питания 3. Заливают в двигатель 4 масло, охлаждающую жидкость и топливо. Подсоединяют контрольные и диагностические системы. Проверяют надежность соединений и креплений.

Способ осуществляется следующим образом. Двигатель 4 устанавливают на стенд для обкатки ДВС.

Подсоединяют к двигателю систему топливоподачи 3, систему охлаждения 6, систему выпуска отработавших газов 5. Кроме того, подсоединяют контрольное и диагностическое оборудование. Для контроля процесса обкатки и диагностики используют персональный компьютер с многоканальной приставкой KRP-4M (Программа диагностическая мотор-тестер МТ-4. Приставка KRP-4M. Руководство пользователя. Самара: НПП «Новые Технологические системы», 2002). Для отключения отдельных цилиндров используется отключатель электромагнитных форсунок.

Начинают холодную обкатку. В начале процесса холодной обкатки задают минимальную частоту вращения привода стенда, при которой обеспечивается надежная смазка элементов трения. Постепенно увеличивают частоту вращения коленчатого вала двигателя. Холодную обкатку ведут до установления нормативных значений основных рабочих параметров двигателя внутреннего сгорания.

Затем переходят к горячей обкатке, при этом запускают двигатель. Первоначально обеспечивают малую нагрузку или крутят двигатель без нагрузки. Далее начинают нагружать двигатель поэтапно. На первом этапе отключают из работы один цилиндр, затем второй. Обеспечивают нагружение двигателя мощностью механических потерь двух выключенных из работы цилиндров. На втором этапе оставляют в работе только один цилиндр, причем при работе одного цилиндра двигатель нагружают мощностью механических потерь трех других. На третьем этапе нагружают один оставшийся в работе цилиндр, отключая рабочие импульсы электромагнитной форсунки, обеспечивая полное открытие дроссельной заслонки. Таким образом, обеспечивается максимальное нагружение одного работающего цилиндра. Затем процедура повторяется с другими цилиндрами, при этом ведется сравнение механических потерь на каждом работающем цилиндре. Обеспечивается пропорциональное нагружение, если же какой-то цилиндр дает большие потери, в этом случае акцент нагружения переносят на данный цилиндр, обеспечивая обкатку до выравнивания механических потерь во всех цилиндрах. Таким образом, осуществляется диагностирование в процессе обкатки, что позволяет вносить корректировки в режимы обкатки. Адаптивность обкатки заключается в переносе нагружения на те цилиндры, которые заметно отличаются от других по мощности механических потерь. Контроль и диагностику по указанным параметрам осуществляют с помощью компьютера.

При стабилизации рабочих параметров двигателя завершают обкатку.

Таким образом, обеспечивая адаптивную обкатку двигателя, заметно снижают время процесса обкатки, также обеспечивают экономию топлива и снижение токсичности выбросов при полном и частичном выключении отдельных цилиндров двигателя.

Технический результат заключается в снижении времени процесса обкатки, снижении расхода топлива и токсичности отработавших газов.

Использование предлагаемого способа позволяет производить эффективную обкатку двигателей, обеспечивая простую эксплуатационную регулировку, снижение вибрации за минимальное время при экономии топлива и снижении токсичности выбросов.

1. Способ обкатки двигателей внутреннего сгорания, заключающийся в холодной и горячей приработке, контроле, испытании и диагностике; холодную и горячую обкатку ведут адаптивно; в качестве диагностических параметров принимают температуру, крутящий момент, обороты коленчатого вала, причем параметры находятся в функциональной зависимости друг от друга, окончание приработки и начало диагностики достигается в момент стабилизации вышеуказанных параметров, отличающийся тем, что горячую обкатку проводят поэтапно; на первом этапе отключают из работы один цилиндр, затем второй; обеспечивают нагружение двигателя мощностью механических потерь двух выключенных из работы цилиндров; на втором этапе оставляют в работе только один цилиндр, причем при работе одного цилиндра двигатель нагружают мощностью механических потерь трех других; на третьем этапе нагружают один оставшийся в работе цилиндр, отключая рабочие импульсы электромагнитной форсунки (искры системы зажигания, впрыски форсунки дизельного двигателя), попутно обеспечивая полное открытие дроссельной заслонки; таким образом обеспечивается максимальное нагружение одного работающего цилиндра; далее процедура повторяется с другими цилиндрами, при этом ведется сравнение механических потерь на каждом работающем цилиндре, обеспечивая пропорциональное нагружение; при больших механических потерях какого-либо из цилиндров акцент нагружения переносят на данный цилиндр, обеспечивая обкатку до выравнивания механических потерь во всех цилиндрах; контроль и диагностику по указанным параметрам осуществляют с помощью компьютера.

2. Стенд для обкатки и диагностики двигателей внутреннего сгорания, содержащий основание, нагрузочное и соединительное устройства, раму со стойками, отличающийся тем, что рама установлена с возможностью изменения ее длины под типоразмер двигателя, для чего основание рамы состоит из двух телескопических частей - рамы стенда и рамы нагрузочного механизма с совмещенными отверстиями и закрепленных между собой фиксаторами; на стойках, жестко прикрепленных к раме стенда, с помощью винтов закреплены продольные балки с возможностью перемещения их по вертикали, на которых установлены демпфирующие крепежные элементы для закрепления боковых частей двигателя на продольных балках, к которым жестко прикреплена поперечная балка с крепежными элементами для закрепления задней части двигателя.

www.freepatent.ru

Изобретение может быть использовано при обкатке, контроле, испытании и диагностировании двигателей внутреннего сгорания (ДВС). Способ обкатки двигателей внутреннего сгорания заключается в холодной и горячей приработке, контроле, испытании и диагностике. Холодную и горячую обкатку ведут адаптивно. В качестве диагностических параметров принимают температуру, крутящий момент, обороты коленчатого вала, причем параметры находятся в функциональной зависимости друг от друга. Окончание приработки и начало диагностики достигается в момент стабилизации вышеуказанных параметров. При его реализации горячую обкатку проводят поэтапно. На первом этапе отключают из работы один цилиндр, затем второй. Обеспечивают нагружение двигателя мощностью механических потерь двух выключенных из работы цилиндров. На втором этапе оставляют в работе только один цилиндр, причем при работе одного цилиндра двигатель нагружают мощностью механических потерь трех других. На третьем этапе нагружают один оставшийся в работе цилиндр, отключая рабочие импульсы электромагнитной форсунки (искры системы зажигания, впрыски форсунки дизельного двигателя), попутно обеспечивая полное открытие дроссельной заслонки. Таким образом, обеспечивается максимальное нагружение одного работающего цилиндра. Далее процедура повторяется с другими цилиндрами, при этом ведется сравнение механических потерь на каждом работающем цилиндре, обеспечивая пропорциональное нагружение. При больших механических потерях какого-либо из цилиндров, акцент нагружения переносят на данный цилиндр, обеспечивая обкатку до выравнивания механических потерь во всех цилиндрах. Контроль и диагностику по указанным параметрам осуществляют с помощью компьютера. Раскрыт стенд для обкатки и диагностики двигателей внутреннего сгорания. Технический результат заключается в снижении времени процесса обкатки, снижении расхода топлива и токсичности отработавших газов. 2 н.п. ф-лы, 6 ил.

Изобретение относится к области эксплуатации машин и машиностроению и может быть использовано при обкатке, контроле, испытании и диагностировании двигателей внутреннего сгорания (ДВС).

Известен ряд способов обкатки ДВС.

Известен способ обкатки по заданному закону (авт.св. СССР №145815, кл. G01М 15/00), при котором с целью повышения качества приработки нагрузка увеличивается по закону, характеризующему корреляционные функции экспоненциально-косинусоидального вида.

Недостатками этого способа являются значительное время процесса обкатки и поддержание «жестких» режимов обкатки.

Принятый в качестве прототипа способ по патенту №2150592 (МПК7 G01М 15/00) используют при обкатке двигателей внутреннего сгорания. Способ заключается в холодной и горячей приработке, контроле, испытании и диагностике. Холодную и горячую обкатку ведут адаптивно. В качестве параметров принимают температуру, крутящий момент, обороты коленчатого вала. Причем параметры находятся в функциональной зависимости друг от друга. Окончание приработки и начало диагностики достигается в момент стабилизации параметров температуры, крутящего момента, оборотов коленчатого вала, которые переходят в качестве диагностических.

Однако этот способ также имеет ряд недостатков: значительное время обкатки, большой расход топлива и электроэнергии при обкатке, слабая адаптивность режимов обкатки по отношению к отдельным цилиндрам двигателя, что проявляется в увеличении момента сопротивления проворачиванию отдельных цилиндров по отношению к их группе.

Известен стенд для обкатки и испытания двигателя внутреннего сгорания (патент РФ №2044144, МПК6 F02В 79/00, G01М 15/00, заявленный в 1993 году). Стенд содержит основание, продольные направляющие, закрепленные на основании, и установленный на основании тормоз, выполняющий функции нагрузочного устройства. На продольных направляющих установлена тележка, имеющая раму, ложементы для размещения двигателя, механизм фиксирования тележки от осевого перемещения и опрокидывания. Вал двигателя соединен с валом тормоза посредством соединительного устройства. Стенд имеет съемные ложементы разной формы и размеров для установки двигателей различных типоразмеров. Ложементы накладываются непосредственно на раму тележки. Стенд позволяет обкатывать двигатели различных типоразмеров. В зависимости от вылета вала двигателя тележку фиксируют на соответствующем расстоянии до тормоза, а в зависимости от расположения опор двигателя и расположения вала двигателя по высоте подбирают ложементы соответствующей формы и размеров.

Недостатком стенда является низкая степень универсальности.

Наиболее близким к заявляемому стенду по совокупности существенных признаков является принятый за прототип известный стенд для обкатки и испытания двигателя внутреннего сгорания (патент РФ №2107175, МПК6 F02В 79/00, G01М 15/00). Стенд содержит основание, нагрузочное и соединительное устройства. На основании закреплены продольные направляющие, на которых установлена рама, выполненная в виде автономных балок. Балки установлены с возможностью перемещения по продольным направляющим и фиксирования относительно них. На балках закреплены поперечные направляющие, на которых установлены стойки с возможностью перемещения по ним и фиксирования. На стойках закреплены ложементы для размещения двигателя с возможностью перемещения по вертикали и фиксирования в избранном положении.

Однако стенду присущи недостатки: значительные вибрации, передающиеся от двигателя на основание стенда и на фундамент помещения, в котором установлен стенд, невозможность обеспечения фиксированных значений оборотов во время обкатки ДВС, недостаточная надежность крепления двигателя на вертикальных стойках, а следовательно, вибрации и колебания при обкатке, малая вариация нагрузочных режимов, отсутствие контрольных приборов и прочих исполнительных устройств, невозможность полноценной горячей обкатки и высокое время обкаточного процесса.

Целью изобретения является сокращение продолжительности времени обкатки, уменьшение расхода топлива и электроэнергии при обкатке. Самой важной задачей является адаптация режимов обкатки для отдельных цилиндров двигателя.

Эта цель достигается тем, что в предлагаемом способе обкатки двигателей внутреннего сгорания, заключающемся в холодной и горячей приработке, контроле, испытании и диагностике; холодную и горячую обкатку ведут адаптивно; в качестве диагностических параметров принимают температуру, крутящий момент, обороты коленчатого вала, причем параметры находятся в функциональной зависимости друг от друга, окончание приработки и начало диагностики достигается в момент стабилизации вышеуказанных параметров, в отличие от прототипа горячую обкатку проводят поэтапно: на первом этапе отключают из работы один цилиндр, затем второй; обеспечивают нагружение двигателя мощностью механических потерь двух выключенных из работы цилиндров; на втором этапе оставляют в работе только один цилиндр, причем при работе одного цилиндра двигатель нагружают мощностью механических потерь трех других; на третьем этапе нагружают один оставшийся в работе цилиндр, отключая рабочие импульсы электромагнитной форсунки (искры системы зажигания, впрыски форсунки дизельного двигателя), попутно обеспечивая полное открытие дроссельной заслонки; таким образом, обеспечивается максимальное нагружение одного работающего цилиндра; далее процедура повторяется с другими цилиндрами, при этом ведется сравнение механических потерь на каждом работающем цилиндре, обеспечивая пропорциональное нагружение; при больших механических потерях какого-либо из цилиндров акцент нагружения переносят на данный цилиндр, обеспечивая обкатку до выравнивания механических потерь во всех цилиндрах; контроль и диагностику по указанным параметрам осуществляют с помощью компьютера.

Для осуществления заявленного способа используется стенд для обкатки и диагностики двигателей внутреннего сгорания, содержащий основание, нагрузочное и соединительное устройства, раму со стойками, в отличие от прототипа рама установлена с возможностью изменения ее длины под типоразмер двигателя, для чего основание рамы состоит из двух телескопических частей - рамы стенда и рамы нагрузочного механизма с совмещенными отверстиями и закрепленных между собой фиксаторами; на стойках, жестко прикрепленных к раме стенда, с помощью винтов закреплены продольные балки с возможностью перемещения их по вертикали, на которых установлены демпфирующие крепежные элементы для закрепления боковых частей двигателя на продольных балках, к которым жестко прикреплена поперечная балка с крепежными элементами для закрепления задней части двигателя.

По имеющимся у авторов сведениям, новая совокупность признаков как в способе, так и в стенде для контроля и обкатки двигателей внутреннего сгорания, позволяющая универсализировать стенд для обкатки двигателя, снизить вибрации и обеспечить надежность крепления двигателя, а также снизить время процесса обкатки, не известна из уровня техники, что доказывает соответствие технического решения как критерию «новизна», так и критерию изобретательский уровень.

На фиг.1 представлен стенд для обкатки ДВС, вид сбоку.

На фиг.2 представлен стенд для обкатки ДВС, вид спереди.

На фиг.3 представлен демпфирующий крепежный элемент.

На фиг.4 представлена карданная передача.

На фиг.5 представлена рама стенда, вид сбоку.

На фиг.6 представлена рама стенда, вид спереди.

Стенд для обкатки ДВС (фиг.1, фиг.2) состоит из двух телескопических частей: рамы 1 нагрузочного механизма, рамы 2 стенда, на которые устанавливается двигатель 4. На раме 2 стенда расположены система питания 3, система выхлопа 5 и система охлаждения 6. Двигатель 4 устанавливается на демпфирующие крепежные элементы, как показано на фиг.3, а рама 1 нагрузочного механизма присоединяется к двигателю 4 через карданную передачу (фиг.4). Рама 2 стенда включает две параллельно расположенные продольные балки 7 крепления ДВС (фиг.5, фиг.6). Продольные балки 7 крепления ДВС через проушины 8 связаны со стойками 9, жестко прикрепленными к раме 2 стенда. На стойках 9 установлены винты 10 для крепления продольных балок 7 с возможностью их перемещения по вертикали.

На продольных балках 7 установлены демпфирующие крепежные элементы 11 для закрепления боковых частей двигателя на продольных балках 7, а для закрепления задней части двигателя 4 к продольным балкам 7 используется поперечная балка 12 с крепежными элементами 13.

Стенд работает следующим образом.

Перед обкаткой двигателя 4 устанавливают продольные балки 7 под типоразмер обкатываемого двигателя 4. Для этого вращают винты 10 на заданную высоту установки двигателя 4, так, чтобы совместить карданную передачу и ось вращения коленчатого вала двигателя 4. При вращении винтов 10 они через проушины 8 перемещают продольные балки 7.

Сдвигают раму 2 стенда относительно рамы 1 нагрузочного механизма под типоразмер обкатываемого двигателя 4. При этом совмещают отверстия внизу рамы 2 стенда и рамы 1 нагрузочного механизма и закрепляют их в заданном положении фиксаторами.

С рамы 2 стенда снимают демпфирующие крепежные элементы 11 и крепят к штатным креплениям двигателя 4. Также с рамы 2 стенда снимают поперечную балку 12 и крепят к задней части двигателя 4. После чего двигатель 4 ставят на раму 2 стенда и подсоединяют поперечную балку 12 к крепежным элементам 13. Также совмещают отверстия в демпфирующих крепежных элементах 11 и отверстия в продольных балках 7 крепления ДВС и фиксируют их болтовыми соединениями. Подсоединяют карданную передачу (фиг.4) к двигателю 4.

Далее к двигателю 4 подсоединяют систему охлаждения 6, систему выхлопа 5 и систему питания 3. Заливают в двигатель 4 масло, охлаждающую жидкость и топливо. Подсоединяют контрольные и диагностические системы. Проверяют надежность соединений и креплений.

Способ осуществляется следующим образом. Двигатель 4 устанавливают на стенд для обкатки ДВС.

Подсоединяют к двигателю систему топливоподачи 3, систему охлаждения 6, систему выпуска отработавших газов 5. Кроме того, подсоединяют контрольное и диагностическое оборудование. Для контроля процесса обкатки и диагностики используют персональный компьютер с многоканальной приставкой KRP-4M (Программа диагностическая мотор-тестер МТ-4. Приставка KRP-4M. Руководство пользователя. Самара: НПП «Новые Технологические системы», 2002). Для отключения отдельных цилиндров используется отключатель электромагнитных форсунок.

Начинают холодную обкатку. В начале процесса холодной обкатки задают минимальную частоту вращения привода стенда, при которой обеспечивается надежная смазка элементов трения. Постепенно увеличивают частоту вращения коленчатого вала двигателя. Холодную обкатку ведут до установления нормативных значений основных рабочих параметров двигателя внутреннего сгорания.

Затем переходят к горячей обкатке, при этом запускают двигатель. Первоначально обеспечивают малую нагрузку или крутят двигатель без нагрузки. Далее начинают нагружать двигатель поэтапно. На первом этапе отключают из работы один цилиндр, затем второй. Обеспечивают нагружение двигателя мощностью механических потерь двух выключенных из работы цилиндров. На втором этапе оставляют в работе только один цилиндр, причем при работе одного цилиндра двигатель нагружают мощностью механических потерь трех других. На третьем этапе нагружают один оставшийся в работе цилиндр, отключая рабочие импульсы электромагнитной форсунки, обеспечивая полное открытие дроссельной заслонки. Таким образом, обеспечивается максимальное нагружение одного работающего цилиндра. Затем процедура повторяется с другими цилиндрами, при этом ведется сравнение механических потерь на каждом работающем цилиндре. Обеспечивается пропорциональное нагружение, если же какой-то цилиндр дает большие потери, в этом случае акцент нагружения переносят на данный цилиндр, обеспечивая обкатку до выравнивания механических потерь во всех цилиндрах. Таким образом, осуществляется диагностирование в процессе обкатки, что позволяет вносить корректировки в режимы обкатки. Адаптивность обкатки заключается в переносе нагружения на те цилиндры, которые заметно отличаются от других по мощности механических потерь. Контроль и диагностику по указанным параметрам осуществляют с помощью компьютера.

При стабилизации рабочих параметров двигателя завершают обкатку.

Таким образом, обеспечивая адаптивную обкатку двигателя, заметно снижают время процесса обкатки, также обеспечивают экономию топлива и снижение токсичности выбросов при полном и частичном выключении отдельных цилиндров двигателя.

Технический результат заключается в снижении времени процесса обкатки, снижении расхода топлива и токсичности отработавших газов.

Использование предлагаемого способа позволяет производить эффективную обкатку двигателей, обеспечивая простую эксплуатационную регулировку, снижение вибрации за минимальное время при экономии топлива и снижении токсичности выбросов.

1. Способ обкатки двигателей внутреннего сгорания, заключающийся в холодной и горячей приработке, контроле, испытании и диагностике; холодную и горячую обкатку ведут адаптивно; в качестве диагностических параметров принимают температуру, крутящий момент, обороты коленчатого вала, причем параметры находятся в функциональной зависимости друг от друга, окончание приработки и начало диагностики достигается в момент стабилизации вышеуказанных параметров, отличающийся тем, что горячую обкатку проводят поэтапно; на первом этапе отключают из работы один цилиндр, затем второй; обеспечивают нагружение двигателя мощностью механических потерь двух выключенных из работы цилиндров; на втором этапе оставляют в работе только один цилиндр, причем при работе одного цилиндра двигатель нагружают мощностью механических потерь трех других; на третьем этапе нагружают один оставшийся в работе цилиндр, отключая рабочие импульсы электромагнитной форсунки (искры системы зажигания, впрыски форсунки дизельного двигателя), попутно обеспечивая полное открытие дроссельной заслонки; таким образом обеспечивается максимальное нагружение одного работающего цилиндра; далее процедура повторяется с другими цилиндрами, при этом ведется сравнение механических потерь на каждом работающем цилиндре, обеспечивая пропорциональное нагружение; при больших механических потерях какого-либо из цилиндров акцент нагружения переносят на данный цилиндр, обеспечивая обкатку до выравнивания механических потерь во всех цилиндрах; контроль и диагностику по указанным параметрам осуществляют с помощью компьютера.

2. Стенд для обкатки и диагностики двигателей внутреннего сгорания, содержащий основание, нагрузочное и соединительное устройства, раму со стойками, отличающийся тем, что рама установлена с возможностью изменения ее длины под типоразмер двигателя, для чего основание рамы состоит из двух телескопических частей - рамы стенда и рамы нагрузочного механизма с совмещенными отверстиями и закрепленных между собой фиксаторами; на стойках, жестко прикрепленных к раме стенда, с помощью винтов закреплены продольные балки с возможностью перемещения их по вертикали, на которых установлены демпфирующие крепежные элементы для закрепления боковых частей двигателя на продольных балках, к которым жестко прикреплена поперечная балка с крепежными элементами для закрепления задней части двигателя.

www.findpatent.ru

| Мощность привода, кВт | 55 |

| Напряжение питания, В | 380 |

| Габаритные размеры (ДхШхВ), мм | 5000х2160х1945 |

| Масса, т | 3.2 |

Цена: по запросу руб.

Оформить заказДля приобретения данного товара заполните заявку

Нажимая кнопку «Отправить», Вы принимаете условия Пользовательского соглашения и даете своё согласие на обработку Ваших персональных данных, в соответствии с Федеральным законом от 27.07.2006 года №152-ФЗ «О персональных данных», на условиях и для целей, определенных Политикой конфиденциальности.

Фотографии выполненных работ

Стенды обкаточные универсальные серии КРОН-КС-276-032 обеспечивают обкатку разномарочных дизельных и бензиновых, карбюраторных и инжекторных, двигателей внутреннего сгорания грузовых, малотоннажных и легковых автомобилей, строительной и специальной техники, автобусов, тракторов, специальных машин и другой техники.

Стенды обкаточные универсальные серии КРОН-КС-276-032 предназначены для:

Серийно изготавливаемые модели стендов серии КРОН-КС-276-032 обладают возможностями, которые наиболее полно отвечают задачам качественной послеремонтной обкатки и испытания разномарочных ДВС.

Система автоматизированного управления (САУ) стендов серии КРОН-КС-276-032 - это программно-аппаратный комплекс на микроконтроллерах, обеспечивающий:

Стенды обкаточные универсальные серии КРОН-КС-276-032 могут быть дополнительно укомплектованы блоками сопряжения позволяющими проводить горячую обкатку ДВС Евро-3 и Евро-4 с электронными системами управления.

| Модель стенда | Марка обкатываемого двигателя* (серийная комплектация стенда) |

| КРОН-КС-276-032 универсальный | ЯМЗ-240, ЯМЗ-238, ЯМЗ-236, ЯМЗ-7511, ЯМЗ-7601, КАМАЗ-740, ЗИЛ-130, ЗИЛ-375, ЗИЛ-508, ЗМЗ-511, ЗМЗ-513, ЗМЗ-523, Д-245.12 («Бычок») – базовая комплектация. Дополнительно к базовой комплектации: - CUMMINS KTA-19/KTTA-19 / ЯМЗ-850 / ЯМЗ-650 / ЯМЗ-656 / ЯМЗ-658 / RABA MAN D2156; - УМЗ-451, УМЗ-417, УМЗ-421, ЗМЗ-402, ЗМЗ-405, ЗМЗ-406, ЗМЗ-409, ВАЗ-2101 - ВАЗ-2106 (классика), ВАЗ-2108, ВАЗ-2111, ВАЗ-2112 |

В нашей компании Вы можете купить обкаточный стенд для двигателей крон-кс-276-032 по выгодной цене, забрав оборудование на главном складе, расположенном в Ростове-на-Дону. Находясь в другом регионе, закажите доставку товара любой транспортной компанией.

Доставка оборудования приобретенного в нашей компании осуществляется во все города России, Белоруссии и Казахстана.

Смотрите такжеУважаемые посетители сайта и потенциальные клиенты. Руководство сайта www.ural-k-s.ru доводит до Вашего сведения, что вся информация, размещенная на нашем сайте, имеет рекламный характер, не содержит предложения со всеми существенными условиями договора, из которого усматривается воля лица, делающего предложение, заключить договор на указанных в предложении условиях (публичная оферта), а является приглашением делать оферту, предусмотренную п. 1 ст. 437 Гражданского Кодекса Российской Федерации.

Все существенные условия по приобретению рекламируемой продукции будут указываться в договоре купли-продажи.

Всю необходимую информацию по комплектации, ценам, приобретению и поставке рекламируемой на сайте продукции Вы можете получить у наших специалистов по телефонам: 8 (863) 200-66-20.

Цены на товар рассчитаны в рублях по курсу доллара и евро, на момент размещения продукции на сайте, окончательная цена продукции рассчитывается по действующему курсу иностранных валют. Для уточнения данной информации Вы можете позвонить нашим менеджерам или сделать запрос на электронный адрес.

В случае задержки в выставлении счета, КП и при возникновении претензий к работе и мобильности менеджеров, обращаться по тел: +7 (989) 612-18-91 или по телефонам компании. Коммерческий директор: Ирина Мисина

www.ural-k-s.ru