§ 54. Ремонт деталей кривошипно-шатунного механизма

Блок цилиндров большинства двигателей изготавливается из серого чугуна со вставными мокрыми гильзами. Основными дефектами блока цилиндров являются: пробоины, сколы, трещины различного размера и расположения, износ цилиндров или деформации посадочных отверстий под гильзу, износ гнезд вкладышей коренных подшипников, гнезд клапанов, обломы шпилек, срыв резьбы в отверстиях.

Дефекты блока цилиндров устанавливают тщательным осмотром, обмером цилиндров и опрессовкой. Осмотром обнаруживают пробоины, сколы, заметные для глаза трещины, срывы резьбы, состояние зеркала цилиндров. Опрессовкой выявляют трещины, не замеченные при осмотре. Один из применяемых стендов для гидравлического испытания блока цилиндров показан на рис. 70. В рубашку охлаждения блока под давлением 4—5 кгс/см2 нагнетается вода. При этом на блок цилиндров должна быть установлена головка блока или вместо нее чугунная плита с резиновой прокладкой. Поворачивая раму стенда, осматривают блок и устанавливают, нет ли течи воды.

сверлом диаметром 5 мм и разделывают по всей длине шлифовальным кругом под углом 90° на глубину 4/5 толщины стенки. Рекомендуется перед сваркой блок цилиндров нагреть до температуры 600—650°С. Трещину заваривают газовой сваркой, применяя нейтральное пламя, флюс и чугунно-медный присадочный пруток диаметром 5 мм. Шов должен быть ровным, сплошным и выступать над поверхностью основного металла не более 1,0—1,5 мм. После заварки блок цилиндров медленно охлаждают в термошкафу или в томильной яме, Заварку трещин можно осуществлять и без подогрева блока. В этом случае трещину заваривают электросваркой, применяя постоянный ток обратной полярности. Хорошие результаты получаются при заварке трещин между поясками цилиндров электродами, изготовленными из монель-металла, и следующем режиме сварки: сила тока — 120 А, напряжение 65—75 В.

Сварочный шов зачищают заподлицо с плоскостью основного металла напильником или наждачным кругом. Затем блок цилиндров подвергают опрессовке на стенде, проверяя герметичность сварочного шва. Течи воды через шов не допускаются.

На поверхности блока вокруг трещины на расстоянии до 30 мм создают шероховатость путем насечки зубилом или дробеструйной обработкой. Ацетоном или бензином обезжиривают подготовленную поверхность блока. Шпателем последовательно наносят слои эпоксидной пасты на подготовленную сухую поверхность. Вначале наносят первый слой пасты толщиной до 1 мм, резко перемещая шпатель по поверхности блока. Затем наносят второй слой пасты толщиной не менее 2 мм, тщательно втирая ее. Общая толщина слоя пасты на всей поверхности должна составлять 3—4 мм.

После заделки трещины блок цилиндров оставляют на 25—28 ч до полного затвердевания пасты. Процесс затвердевания пасты можно ускорить подогревом электрической отражательной печью до температуры 100°С или при приготовлении пасты осуществляют выпаривание отвердителя (полиэтиленполиамина) путем нагревания до температуры 105—110°С и последующей выдержки при данной температуре в течение 3 ч. Отремонтированную поверхность зачищают драчевым напильником или абразивным кругом. Подтеки пасты срубают зубилом.

Пробоины можно заделывать приваркой заплат, изготовленных из мягкой стали такой же толщины, что и стенка детали. Форма заплаты должна соответствовать форме поврежденного участка, а размеры ее на 1,5—2,0 мм меньше размера пробоины. Края пробоины и заплаты обрабатывают под углом. Заплату вначале приваривают в двух местах, а затем приваривают по всему периметру. Применяют электросварку и медные электроды, обернутые жестью. Рекомендуется герметизировать поврежденный участок эпоксидной смолой.

Трещины рубашки охлаждения блока можно заделать постановкой штифтов. Порядок выполнения работ следующий. Вначале по концам трещины просверливают отверстия сверлом диаметром 4—5 мм. Затем этим же сверлом сверлят отверстия по всей длине трещины на расстоянии 7—8 мм одно от другого. Нарезают резьбу и ввертывают медные прутки на глубину, равную толщине стенки блока.

Прутки обрезают ножовкой, оставляя концы, выступающие на 1,5—2,0 мм над поверхностью детали. Сверлят отверстия между установленными штифтами так, чтобы они перекрывали их на 3/4 диаметра. Нарезают резьбу, ввертывают медные прутки и обрезают их ножовкой, оставляя соответствующие концы. Далее легкими ударами молотка концы штифтов расчеканивают, образуя плотный шов. Если требуется, то шов выравнивают напильником. Затем блок цилиндров подвергают опрессовке.

Блок цилиндров, имеющий сколы, допустимые для ремонта, восстанавливают наплавкой или приваркой заплаты.

Величину износа цилиндров или гильз определяют индикаторным нутромером (рис.71). Измерения делают в двух взаимно перпендикулярных направлениях и в трех поясах. Одно направление устанавливают параллельно оси коленчатого вала. Первый пояс располагается на расстоянии 5—10 мм от верхней плоскости блока, второй — в средней части цилиндра и третий — на расстоянии 15—20 мм от нижней кромки цилиндра. В зависимости от величины износа устанавливают вид ремонта. Обычно осуществляют растачивание и последующую доводку или постановку (запрессовку) гильз.

Вставные гильзы также можно ремонтировать расточкой с последующей окончательной обработкой хонингованием. Результаты исследований показали, что не менее,.80% гильз двигателя ЗИЛ-130, поступивших на авторемонтные заводы в первый раз, можно восстанавливать.

Растачивание является основным способом ремонта цилиндров и гильз. Цилиндры или гильзы обрабатывают до ремонтных размеров на расточных станках стационарного или переносного типа. Гильзы крепят в специальном приспособлении, установленном на столе расточного станка.

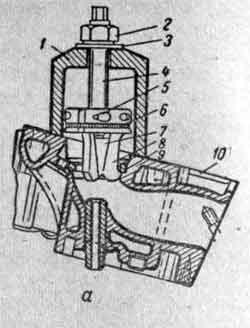

На рис. 72, а показано приспособление, применяемое при растачивании гильзы двигателя ЗИЛ-130. Гильза 6 устанавливается во втулке 7, которая расположена в корпусе 1 приспособления. Крепление осуществляется зажимами 3 и 5. Усилие зажима передается на гильзу через два сферических кольца 4 и 2.

После растачивания гильза подвергается хонингованию. Гильзу 6 (рис. 72,6) крепят на столе станка в специальном приспособлении, которое состоит из корпуса 1, двух втулок 7, выталкивающего устройства 8, установочного кольца 9 и зажимного болта 10.

При обработке хонинговальную головку, соединенную со шпинделем станка, вводят в обрабатываемое отверстие (бруски находятся в сжатом состоянии). Вначале осуществляют предварительное, а затем окончательное хонингование. Применяют хонинговальную головку с механическим, гидравлическим или пневматическим разжимным устройством.

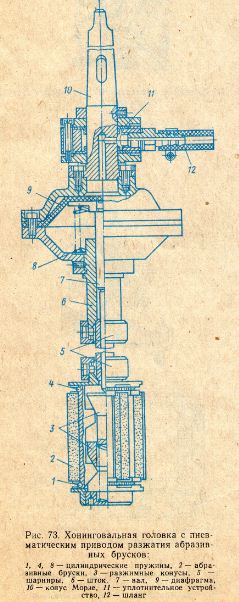

На рис. 73 показана одна из конструкций хонинговальных головок с пневматическим приводом.

Пневматический привод обеспечивает постоянное давление брусков на стенки цилиндра, что повышает качество обработки и производительность процесса хонингования. При этом можно регулировать давление брусков на обрабатываемую поверхность и автоматизировать процесс разжатия брусков по мере изменения диаметра гильзы.

Для получения правильной геометрической формы цилиндра в процессе хонингования необходимо установить определенную длину хода головки. Она должна быть такой, чтобы абразивные бруски выходили за торец цилиндра на величину, не превышающую 0,2—0,4 их длины. При большей величине хода хонинговальной головки наблюдаются погрешности формы, в частности, вогнутость, а при меньшей величине хода — бочкообразность.

Для предварительного хонингования рекомендуются бруски синтетических алмазов А10МХ50, а для окончательного хонингования — бруски БХ-100Х 11 Х9К38БС. Обработка ведется при режимах: окружная скорость вращения головки 280 об/мин, а скорость возвратно-поступательного движения — 90 двойных ходов в минуту. Припуск на предварительное хонингование устанавливают не более 0,08 мм, а для окончательного хонингования 0,04 мм.

Окончательная обработка цилиндров двигателя может быть осуществлена шариковыми раскатными головкам и, позволяющими получить поверхность требуемой точности и шероховатости. Процесс осуществляют после растачивания или одновременно за один проход обрабатывают отверстие цилиндра резцом и шариком головки.

Рекомендуется следующий режим резания и раскатывания: частота вращения — 450 об/мин; подача на 1 оборот — 0,08 мм; глубина резания — 0,25 мм; сила давления на шарик — 20 кгс.

Независимо от способа окончательной обработки цилиндров (гильз) их внутренний диаметр должен иметь один и тот же ремонтный размер.

Цилиндры можно восстанавливать запрессовкой гильз, если их износ превышает последний ремонтный размер или на стенках имеются глубокие риски и задиры. Для этого цилиндры обрабатывают под ремонтную гильзу, толщина которой должна быть не менее 3— 4 мм. В верхней части цилиндра растачивают кольцевую выточку под буртик гильзы. Гильзы запрессовывают с натягом 0,05—0,10 мм на гидравлическом прессе, опрессовывают и обрабатывают (растачивают и хонингуют) до номинального размера. Иногда гильзы обрабатывают под размер меньше номинального, чтобы использовать перешлифованные старые поршни.

Вставные гильзы выпрессовывают и запрессовывают при помощи специальных съемников.

Деформации гнезд коренных подшипников проверяют поверочной скалкой. Если она входит в гнезда и без больших усилий проворачивается, то деформации отсутствуют.

Изношенные и деформированные гнезда вкладышей коренных подшипников растачивают до номинального размера. Снятые крышки подшипников обязательно маркируют (ставят номер блока цилиндров и порядковый номер крышки). Плоскости разъема крышки фрезеруют на определенную величину (0,6—0,8 мм) и контролируют индикаторным приспособлением. Так же фрезеруют внешний паз в крышке переднего и фасонный паз в крышке заднего коренного подшипника. Обработанные и принятые ОТК крышки собирают с блоком цилиндров соответственно их маркировке.

Ремонт головки блока цилиндров и клапанных седел. Основными дефектами головок блока цилиндров являются: трещины в различных местах, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов и резьбы, ослабление посадки седел клапанов в гнездах.

Головка блока цилиндров с деталями клапанного механизма работает в очень тяжелых условиях — при высоких температурах и воздействии механических и тепловых нагрузок.

Поэтому в зависимости от дефекта и места его расположения необходимо правильно установить способ ремонта. Трещины можно заделывать эпоксидными пастами, заваркой с общим подогревом головки, наложением заплат, штифтовкой.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием с последующим шлифованием. При этом должна быть выдержана минимально допустимая глубина камеры сгорания, которая указывается в технических условиях. Величину коробления плоскости устанавливают на плите по краске или при помощи контрольной линейки и щупа.

Износ и раковины на фасках седел клапанов устраняют шлифованием или осуществляют замену седла. Производят притирку седла с клапаном или зенкование с последующим шлифованием и притиркой. При зенковании применяют комплект из четырех зенковок, имеющих углы наклона режущих кромок 30 или 45, 75 и 15°. Зенковки с углами 75 и 15° являются вспомогательными и применяются для получения необходимой рабочей фаски. На рис. 75 показана последовательность зенкования клапанного седла.

Рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол. Для двигателя ЗИЛ-130 впускные клапаны шлифуют под углом 60°, а выпускные клапаны —под углом 45° к оси направляющих втулок. Ширина рабочей фаски седла клапана должна быть 1,5—2,0 мм для двигателей ГАЗ и 2,5—3,0 мм — для двигателей ЗИЛ.

При больших износах седла клапана, когда утопание калибра превышает допустимую величину, указанную в технических условиях, седло клапана заменяют новым. Для этого изношенное клапанное седло растачивают, а затем запрессовывают вставное седло клапана, расчеканивая его при помощи специальной оправки. Далее шлифуют или зенкуют рабочую фаску до получения требуемого размера. Затем осуществляют притирку с рабочей поверхностью клапана.

Притирку выполняют на специальных станках, которые полностью механизируют процесс и позволяют выполнять обработку всех клапанов одновременно. Для притирки применяют притирочную пасту или пасту ГОИ. Рекомендуется вначале притирку производить более грубой пастой. Тонкая паста применяется для получения окончательной чистовой поверхности. Притирка должна обеспечить плотное, герметичное соединение рабочих фасок клапана и седла, исключающее возможность проникновения газов. Притертые клапан и седло должны иметь по всей окружности фаски ровную матовую полоску а определенной ширины (рис. 76). Для двигателей ЗИЛ ширина полоски должна быть равной l/2 ширины рабочей фаски седла.

Качество притирки проверяют прибором (рис. 77), при помощи которого создают над клапаном избыточное давление воздуха (0,7 кгс/см2). Давление устанавливают по манометру и оно не должно заметно снижаться в течение 1 мин.

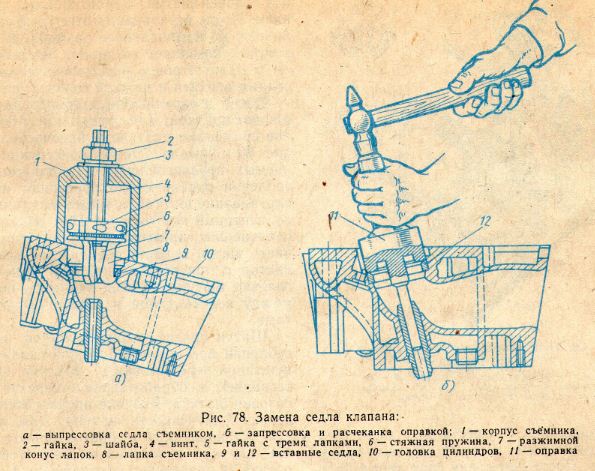

При ослаблении посадки седла клапана в гнезде его выпрессовывают, а отверстие растачивают для установки седла ремонтного размера. При выпрессовке применяют различные съемники. На рис. 78 показана одна из применяемых конструкций съемников.

Ремонт поршня.

Основными дефектами поршня являются нагар на днище и канавках, износ канавок под кольца, отверстий в бобышках, трещины и царапины на стенках.

Для очистки канавок поршня от нагара применяют приспособление в виде стальной ленты с рукоятками, на внутренней поверхности которого закреплены резцы. Вставляя резцы в канавку и поворачивая приспособление вокруг поршня, удаляют нагар.

Поршни с изношенными канавками под поршневые кольца заменяют новыми соответствующих размеров.

Изношенное отверстие в бобышках поршня восстанавливают развертыванием с последующей установкой поршневого пальца увеличенного размера. Незначительные риски или царапины на наружной поверхности поршня удаляют зачисткой наждачной шкуркой. Поршни с трещинами и глубокими царапинами заменяют на новые.

Подбор поршневых колец.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми. Подбор новых колец производят в соответствии с размерами поршня и цилиндра. При подборе к поршню кольца (рис. 79,а) производят прокатку его по канавке и если нет заеданий, то щупом определяют зазор. В случае заедания кольца в канавке или малого зазора кольцо шлифуют на листе мелкозернистой наждачной бумаги, положенной на поверочную плиту. Величина зазора по высоте канавки не должна превышать 0,052—0,082 мм для верхнего и 0,035— 0,70 мм — для остальных компрессионных колец.

При подборе по цилиндру (рис. 79, б) определяют зазор в стыке кольца, установленного в цилиндр. Кольцо можно устанавливать в калибр, внутренний диаметр которого равен диаметру цилиндра. При отсутствии или малой величине зазора осуществляют подпиливание стыков колец личным напильником. При этом плоскости стыков колец должны быть параллельны. Техническими условиями установлена для каждого двигателя определенная величина зазора. Для компрессионных колец зазор должен быть 0,3—0,5 мм, а для малосъемных колец —0,15—0,45 мм. При зазоре больше нормального кольца бракуются.

Ремонт поршневого пальца.

Изношенные поршневые пальцы восстанавливают хромированием. Осуществляют наращивание пористого хрома, который хорошо удерживает масло. После нанесения слоя хрома пальцы шлифуют под необходимый 'размер. При износе по диаметру более 0,03 мм пальцы ремонтируют или заменяют новыми. Рекомендуется при капитальном ремонте двигателя устанавливать поршневые пальцы только номинального размера. Для облегчения сборки их размеры рассортированы на ряд групп.

Основными дефектами шатуна являются: изгиб и скручивание стержня, износ отверстия втулки верхней головки и отверстия под втулку, износ отверстия и торцовых поверхностей нижней головки.

Изношенные втулки верхней головки шатуна обычно заменяют новыми. Иногда отверстие втулки растачивают или развертывают под увеличенный ремонтный размер поршневого пальца.

Изношенное отверстие головки под втулку восстанавливают обработкой под ремонтные размеры (шатуны двигателей ЯМЗ-236 и ЯМЗ-238) или шатуны с данным дефектом выбраковывают (шатуны двигателей ЗИЛ-130, ЗИЛ-164, ГАЗ-51).

Отверстие нижней головки шатуна под вкладыш растачивают и шлифуют под номинальный размер после обработки стыковых поверхностей крышки с шупом. Последние фрезеруют или шлифуют, используя специальные приспособления. При наличии гальванического участка целесообразно отверстие нижней головки шатуна ремонтировать осталиванием. После осталивания отверстие восстанавливают до номинального размера. Этот метод ремонта позволяет сохранить жесткость детали и межцентровое расстояние между отверстиями верхней и нижней головок шатуна.

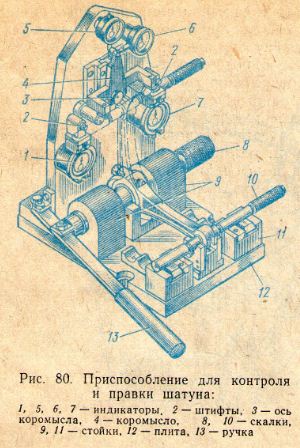

Шатун плотно устанавливается в приспособлении при помощи большой скалки 8; пропущенной через стойки 9. Малую скалку 10 вставляют в обработанное отверстие верхней головки шатуна. Вначале предварительно проверяют скрученность шатуна. Для этого шатун, установленный в горизонтальном положен ним, вручную поворачивают так, чтобы малая скалка 10 поочередно упиралась на сухари стоек 11. Наличие зазора укажет о скручивании шатуна.

Определение величины скручивания и изгиба производится при нахождении шатуна в вертикальном положении. При этом малая скалка 10, соприкасаясь с упорами коромысла 4, находится в контакте с штифтами 2 индикаторов / и 7, которые указывают величину скрученности шатуна. Индикатор 5 устанавливает отклонение расстояния между осями отверстий верхней и нижней головок, а индикатор 6 — непараллельность осей отверстий.

После правки и контроля, резко перемещая рукоятку 13, выбивают большую скалку 8, освобождая шатун.

Перед началом работы индикаторы приспособления настраивают по эталонному шатуну.

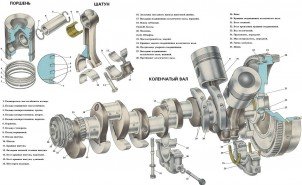

Ремонт коленчатого вала.

Основными дефектами коленчатого вала являются: изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца вала под болты крепления маховика.

Изгиб коленчатого вала двигателя проверяют на стенде, на призмах, установленных на контрольной плите или в центрах токарного станка при помощи индикатора. Изгиб (биение средней коренной шейки относительно крайних) свыше допустимого по техническим условиям устраняют правкой на прессе.

Коленчатый вал устанавливают на призмы крайними коренными шейками, а штоком пресса через медную или латунную прокладку давят на среднюю шейку со стороны, противоположной изгибу. При этом величина прогиба должна быть примерно в 10 раз больше устраняемого изгиба. Вал выдерживают под нагрузкой на прессе в течение 2—4 мин. После правки рекомендуется вал подвергнуть термической обработке, т.е. нагреть до 180—200°С и выдержать при этой температуре в течение 5—6 ч. Затем вал проверяют на биение. Биение средних шеек по отношению к крайним шейкам не должно превышать 0,05 мм.

В тех случаях, когда использованы все ремонтные размеры и дальнейшее уменьшение диаметра вала недопустимо, а прочность его достаточна, шейки можно восстанавливать наплавкой с последующей обработкой под номинальный размер.

При восстановлении шеек коленчатого вала важна правильно выбрать установочные базы. Рекомендуется устанавливать коленчатый вал на станке на те же базовые поверхности, которые применялись при изготовлении. Тогда получаются минимальные погрешности, связанные с его установкой. В конструкциях коленчатых валов двигателей ЗИЛ-130, ГАЗ-53, ЯМЗ-236 и других предусмотрены фаски с двух сторон (со стороны отверстия под храповик и отверстия под шариковый подшипник направляющего конца ведущего вала). Данные фаски принимают в качестве установочных баз. Предварительно их проверяют и при необходимости зачищают или исправляют.

В конструкциях коленчатых валов двигателей ГАЗ-51, ЗИЛ-164 центровые отверстия, используемые при изготовлении, в последующем удаляются. Поэтому необходимо при шлифовании шеек коленчатого вала правильно выбрать новые установочные базы, которые бы удовлетворяли предъявляемым требованиям. Для таких валов можно принимать за установочные базы: при шлифовании .коренных шеек — фаску отверстия под храповик и отверстие под подшипник направляющего конца ведущего вала, при шлифовании шатунных шеек— шейку под шестерню и наружную цилиндрическую поверхность фланца под маховик. Для обеспечения требуемой точности обработки выбранные установочные поверхности предварительно подготавливают.

В качестве технологической базы могут быть приняты прошлифованные коренные шейки при шлифовании шатунных шеек. При этом ось вращения шатунных шеек должна точно совпадать с осью шпинделя станка.

Износ отверстия под подшипник ведущего вала коробки передач восстанавливают постановкой втулки. На рис. 81 приведен эскиз восстановленного коленчатого вала двигателя ЗИЛ-130, На токарно-винторезном станке растачивают отверстие в вале до диаметра

затем запрессовывают ремонтную втулку до упора, растачивают отверстие во втулке до размера 52 и снимают фаску 3X30°

Изношенное отверстие во фланце вала под болты крепления маховика обрабатывают разверткой до ремонтного размера в сборе с маховиком. При сборке ставят болты крепления маховика увеличенного ремонтного размера.

После ремонта необходимо осуществить контроль коленчатого вала для установления качества выполненных работ и выявления возможных раковин и трещин.

Замена подшипников.

Подшипники для шатунных и коренных шеек коленчатого вала изготовлены в виде стальных тонкостенных вкладышей, с внутренней стороны залитых антифрикционным сплавом. Заводы выпускают вкладыши как номинального, так и ремонтного размеров. При износе их осуществляют замену вкладышей без какой-либо дополнительной подгонки. Вкладыши заменяют только парами.

toira.ru

Ремонт кривошипно шатунного механизма — Многие автолюбители предпочитают сами провести несложный ремонт двигателя автомобиля. Для того, чтобы напомнить, как провести ремонт кривошипно-шатунного механизма двигателя автомобиля, мы предлагаем пошаговую инструкцию.

Такой ремонт вы, конечно же, делаете не каждый день и чтобы ничего не упустить, почитайте простые советы. Если что-то не понятно — обратитесь к автомеханику, чтобы совсем не загубить сердце вашего железного коня!

Нажмите на картинку чтобы увеличить изображение

В современных двигателях сложность ремонта заключается в том, что при сравнительно низкой твердости деталей требования соблюдение технических условий к сборке высоки. Например, при запрессовке гильзы, не большое увеличение усилия, может привести к их закруглению.

Для выполнения сборки, ремонта деталей и испытание, необходимо сделать следующее:

1. Перед ремонтом двигатель должен чистым.

2. Проверить техническое состояние двигателя при помощи специальных инструментов, они определяют неисправность и вид ремонтных работ.

3. Снимать двигатель с автомобиля следует только в том случае, если ремонт без его снятия не возможен.

4. Двигатель следует разбирать до предела, который обеспечит устранение той или иной неисправности.

5. Пригодные к работе, снятые гайки и болты необходимо укладывать в специальные ящики. А сорванные болты и гайки следует заменить.

6. Все люки, отверстия, концы отсоединенных трубок нужно закрыть бумагой или заглушками.

7. При разборке не разукомплектовывать:

крышки подшипников и с блоком цилиндров — картер сцепления;

с маховиком — коленчатый вал;

с крышками шатунов – шатуны.

8. Не меньше 1/3 толщины шайбы должны иметь развод пружинные шайбы.

9. Сальники самоподжимные должны устанавливаются так, чтобы кромка была направлена в ту сторону, где находится полость с маслом.

Основные неисправности двигателя это: износ поршневых колец и поршней, гильз и вкладышей коленчатого вала; поломка навесного оборудования; деталей распред механизма; утечка охлаждающей жидкости.

При проходящем ремонте двигателя заменяются такие детали: поршни, цилиндры, кольца, пальцы, вкладыши коренных и шатунных подшипников, шатуны, шестерня и шкив колен вала, детали крепежные, сальники и прокладки.

Ремонт кривошипно шатунного механизма двигателя видео часть 1Ремонт кривошипно шатунного механизма двигателя Ремонт кривошипно шатунного механизма двигателя

Ремонт кривошипно шатунного механизма двигателя видео часть 2

Ремонт кривошипно шатунного механизма двигателя Ремонт кривошипно шатунного механизма двигателя

Удачного вам ремонта и пусть ваш железный друг служит вам без проблем!

sochi-avto-remont.ru

Характерными работами при ТР КШМ и ГРМ является замена гильз, поршней, поршневых колец, поршневых пальцев, вкладышей шатунных и коренных подшипников, клапанов, их седел и пружин, толкателей, а также шлифование и притирка клапанов и их седел.

Замена гильз блока цилиндров производится в случаях, когда их износ превышает допустимый, при наличии сколов, трещин любого размера и задиров , а также при износе верхнего и нижнего посадочных поясков.

Извлечь из гильзы из блока цилиндров достаточно трудно. Поэтому их выпрессовывают с помощью специального съемника, захваты которого зацепляют за нижний торец гильз.

Перед запрессовкой новой гильзы ее необходимо подобрать по блоку цилиндров таким образом, чтобы ее торец выступал над плоскостью разъема с головкой блока. Для этого гильзу устанавливают в блок цилиндров без уплотнительных колец, накрывают поверочной плитой и щупом замеряют зазор между плитой и блоком цилиндров.

Гильзы, установленные в блок без уплотнительных колец, должны свободно проворачиваться. Перед окончательной постановкой гильз следует проверить состояние посадочных отверстий под них в блоке цилиндров.

Гильзы, установленные в блок без уплотнительных колец, должны свободно проворачиваться. Перед окончательной постановкой гильз следует проверить состояние посадочных отверстий под них в блоке цилиндров. Если они сильно поражены коррозией или имеют раковины, необходимо отремонтировать их нанесением слоя эпоксидной смолы, смешанной с чугунными опилками, который после застывания прочистить заподлицо. Края верхней части блока, которые первыми соприкасаются с резиновыми уплотнительными кольцами при запрессовке гильзы, должны быть зачищены шлифовальной шкуркой для предотвращения повреждений уплотнительных колец в процессе запрессовки.

Гильзы с установленными на них резиновыми уплотнительными кольцами запрессовывают в блок цилиндров с помощью пресса. Можно это сделать и с помощью специального приспособления, устройство и работа которого ясны из рис. 7. При надевании уплотнительных колец их нельзя сильно растягивать, а также скручивать в канавке гильзы цилиндров.

Рис. 7. Приспособление для запрессовки гильзы

1— плита; 2 —винт; 3 —шпилька; 4 — опорный диск.

Замена поршней производится при образовании на поверхности юбки глубоких задиров, прогорании днища и поверхности поршня в зоне верхнего компрессионного кольца, при износе верхней канавки под поршневое кольцо больше допустимого.

Замену поршня делают без снятия двигателя с автомобиля: сливают масло из поддона картера, снимают головку блока и поддон картера, расшплинтовывают и отворачивают гайки шатунных болтов, снимают крышку нижней головки шатуна и вынимают вверх поврежденный поршень в сборе с шатуном и поршневыми кольцами. Затем вынимают из отверстий в бобышках стопорные кольца, с помощью пресса выпрессовывают поршневой палец и отделяют поршень от шатуна. В случае необходимости тем же прессом выпрессовывают бронзовую втулку верхней головки шатуна.

Перед заменой поршня необходимо сначала подобрать его по цилиндру. Для этого необходимо выбрать поршень, размерная группа которого соответствует размерной группе гильзы (цилиндра), и проверить лентой – щупом зазор между поршнем и гильзой (см. рис. 8).

Рис. 8. Проверка зазора между поршнем и цилиндром

Для этого поршень вставляют в цилиндр головкой вниз так, чтобы край юбки совпадал с торцом гильзы, а лента – щуп, вставленная между гильзой и поршнем, находилась в плоскости, перпендикулярной оси пальца. Затем динамометром протягивают ленту – щуп и измеряют усилие протягивания, которое должно находится в пределах допустимого. Размеры лента – щупа и усилие протягивания для разных моделей двигателя приведены в инструкции по эксплуатации или в руководстве по ремонту.

При сборке двигателей, снятых с автомобиля, подбор поршней по цилиндрам осуществляется аналогическим образом, так же подбирают поршни при сборке двигателей на заводах – изготовителях.

При замене поршней на АТП, кроме подбора поршня по цилиндру, следует обеспечить соблюдение еще одного важного требования ТУ на сборку двигателей: диаметр отверстия в бобышках поршня, диаметр поршневого пальца и диаметр отверстия в бронзовой втулке верхней головки шатуна должна иметь одну размерную группу. Поэтому перед сборкой комплекта “поршень – палец - шатун” необходимо убедится, что маркировка, нанесенная краской, на одной из бобышек поршня, на торцах пальца и верхней головки шатуна выполнена одной краской.

Перед тем как соединять поршень с шатуном, последний необходимо проверить на параллельность осей головок. Делается это на контрольном приспособлении с индикаторными головками (см. рис.9).

Рис. 9. Приспособление для проверки и правки шатуна 1 — рукоятка для выбивания скалки; 2, 6 — малая и большая скалки; 3 — направляющие ползуна; 4 ~ индикаторы;. 5 — коромысло; 7 — стойки

При деформации превышающей допустимые пределы, шатун правят. Затем поршень помещают в ванну с жидким маслом, нагревают до температуры 60˚С и с помощью оправки запрессовывают поршневой палец в отверстия бобышек поршня в верхней головки шатуна. После запрессовки в канавки бобышек вставляют стопорные кольца.

Аналогическим образом, начиная со снятия головки блока цилиндров и поддона картера, поступают в случае необходимости замены втулки верхней головки шатуна, поршневого пальца и поршневых колец. Негодные втулки выпрессовывают, а на их место запрессовывают новые, обеспечивая при этом необходимый натяг. Затем втулки растачивают на горизонтально – расточном станке или обрабатывают с помощью развертки.

Перед установкой поршня в сборе с шатуном в блоке цилиндров проводят установку комплекта поршневых колец в канавки поршня. Зазор между компрессионным кольцом и канавкой поршня определяется щупом (см. рис. 10), обкатывая кольцо по канавке поршня. Кроме того, кольца проверяют на просвет, для чего вставляют их в верхнюю неизношенную часть гильзы цилиндра и визуально оценивают плотность прилегания.

Рис. 10. Проверка зазора между кольцом и канавкой поршня

Зазор в замке определяют щупом (см. рис. 11) и в случае, когда он меньше допустимого, концы колец спиливают. После этого кольцо повторно проверяют на просвет и только потом с помощью специального приспособления, разжимающего кольцо за торцы в замке, устанавливают в канавки поршней.

Рис. 11. Проверка зазора в стыке поршневого кольца

Стыки (замки) соседних колец равномерно разводят по окружности. Компрессионные кольца на поршень устанавливают фаской вверх. При этом они должны свободно вращаться в канавках поршня. Установка поршней в сборе с кольцами в цилиндры двигателя осуществляется с помощью специального устройства.

Замена вкладышей коленчатого вала проводится при стуке подшипников и падении давления в масляной магистрали ниже 0,5 кгс/см2 при частоте вращения 500 – 600 об/мин. и исправно работающих в масляном насосе и редукционных клапанах. Необходимость замены вкладышей обусловлена диаметральным зазором в коренных и шатунных подшипниках: если он более допустимого, вкладыши заменяют новыми. Номинальный зазор между вкладышами и коренной шейкой должен составлять 0,026 – 0,12 мм, между вкладышами и шатунной шейкой 0,026 – 0,11мм в зависимости от модели двигателя.

Зазор в подшипниках коленчатого вала определяют с помощью контрольных латунных пластинок. Пластинку, смазанную маслом укладывают между шейкой вала и вкладышем, а болты крышки подшипника затягивают динамометрическим ключом с определенным для каждого двигателя моментом. При проверке одного подшипника болты остальных должны быть ослаблены. Так поочередно проверяются все подшипники.

Необходимо, чтобы на поверхности шеек коленчатого вала не было задиров. При наличии задиров и износа заменять вкладыши нецелесообразно. В этом случае необходима замена коленчатого вала.

После проверки состояния шеек коленчатого вала вкладыши требуемого размера промывают, протирают и устанавливают в постели коренных и шатунных подшипников, предварительно смазав поверхность вкладыша и шейки моторным маслом.

Основными неисправностями головки блока являются трещины на поверхности сопряжения с блоком цилиндров, трещины на рубашке охлаждения, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов, износ и раковины на фасках седел клапанов, ослабление посадки седел клапанов в гнездах.

Трещины длиной более 150 мм, расположенные на поверхности сопряжения головки цилиндров с блоком, заваривают. Перед сваркой в концах трещин головки, изготовленной из алюминиевого сплава, сверлят отверстия диаметром 4 мм и разделывают ее по всей длине на глубину 3 мм под углом 90˚. Затем головку нагревают в электропечи до 200˚С и после зачистки шва металлической щеткой заваривают трещину ровным швом постоянным током обратной полярности, используя специальные электроды.

Трещины длиной до 150 мм, расположенные на поверхности рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. Предварительно трещину разделывают так же, как для сварки, обезжиривают ацетоном, наносят два слоя эпоксидной композиции, смешанной с алюминиевыми опилками. Затем головку выдерживают в течении 48ч. при 18–20˚С.

Коробление плоскости сопряжения головки с блоком цилиндров устанавливают шлифованием или фрезерованием. После обработки головки проверяют на конкретной плите. Щуп толщиной 0,15 мм не должен проходить между плоскостью головки и плитой.

При износе отверстий в направляющих втулках клапанов их заменяют новыми. Отверстиях новых втулок разворачивают до номинального или ремонтного размеров. Для выпрессовки и запрессовки направляющих используют оправку и гидравлический пресс.

Износ и раковины на фасках седел клапанов устраняют притиркой или шлифованием. Притирку выполняют с помощью пневматической дрели, на шпинделе которой установлена присоска.

Для притирки клапанов применяют притирочную пасту (15г микропорошка белого электрокорунда М20, 15г карбида бора М40 и моторное масло М10Г2 или М10В2) или пасту ГОИ. Притертые клапан и седло должны иметь по всей длине окружности фаски ровную матовую полоску а≥1,5 мм.

Качество притирки проверяют также приборов (см. рис. 12), создающим над клапанов избыточное давление воздуха. После достижения давления 0,07 МПа оно не должно заметно снижаться в течении 1 мин.

Рис. 12. Проверка качества притирки клапанов

В случае когда восстановить фаски седел притиркой не удается, седла зенкуют с последующим шлифованием и притиркой. После зенкования рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол, а затем притирают клапаны. При наличии на фаске раковин и при ослаблении посадки седла в гнезде головки блока его выпрессовывают с помощью съемника (см. рис. 13)а, а отверстие растачивают под седло ремонтного размера. Изготовленные из высокопрочного чугуна седла ремонтного размера запрессовывают с помощью специальной оправки (см. рис. 13б) в предварительно нагретую головку блока, а затем зенковками формируют фаску седла.

Рис. 13. Замена седла клапана

а — выпрессовывание седла съемником; б — запрессовывание седла; 1 — корпус съемника; 2 — натяжная гайка; 3 — шайба; 4 — винт разжимного конуса; 5 — специальная гайка с тремя лапками; 6 — стяжная пружина; 7 — разжимной конус лапок; 8 — лапка съемника; 9 и 12 — вставные седла; 10 — головка цилиндров; 11 — оправка.

Характерными неисправностями клапанов является износ и раковины на фаске клапана, износ и деформация стержней клапанов, износ торца клапана. При дефектации клапанов проверяют прямолинейность стержня и биение рабочей фаски головки относительно стержня. Если биение больше допустимого, клапан правят. При износе стержня клапана его шлифуют под один из двух предусмотренных ТУ ремонтных размеров на бесцентрово – шлифовальном станке. Изношенный торец стержня клапана шлифуют “как чисто” на заточном станке.

Для шлифования изношенной фаски используют станки модели Р108. На нем же шлифуют цилиндрическую поверхность изношенных толкателей под один из двух предусмотренных ТУ ремонтных размеров, изношенные сферические поверхностей толкателей и коромысел.

Изношенные бронзовые втулки в коромыслах заменяют новыми и рассчитывают до номинального или ремонтного размера.

На крупных АТП и в автотранспортных объединениях, имеющих специализированные участки по восстановлению деталей, осуществляют ремонт коленчатых и распределительных валов. Изношенные коренные и шатунные шейки коленчатых валов, а также опорные шейки распределительных валов шлифуют под ремонтные размеры на круглошлифовальном станке. После шлифования шейки коленчатого и распределительного валов полируют абразивной лентой или пастой ГОИ. Изношенные кулачки распределительного вала шлифуют на копировально – шлифовальном станке.

studfiles.net

Кривошипно-шатунный механизм (КШМ). В процессе эксплуатации дизеля происходит естественное изнашивание гильз цилиндров, поршней, поршневых колец, шеек коленчатого вала и его подшипников, поршневых пальцев и опорных поверхностей бобышек поршня. С ухудшением технического состояния деталей кривошипно-шатунного механизма увеличивается расход (угар) картерного масла; становится заметным дымление из сапуна; снижаются компрессия в цилиндрах и давление масла в главной магистрали; более шумной становится работа дизеля. Эти симптомы, как правило, отчетливо проявляются в конце срока службы дизеля или при аварийных повреждениях деталей КШМ.

Кривошипно-шатунный механизм надежно работает до капитального ремонта дизеля только при рациональном его использовании, своевременном и качественном обслуживании агрегатов и систем, влияющих на интенсивность изнашивания деталей механизма.

При эксплуатации техническое состояние кривошипно-шатунного механизма определяют без разборки дизеля по косвенным показателям, используя электронные приборы и простейшие механические приспособления.

При ежесменном техническом обслуживании (ЕТО) прослушивают работу дизеля и обращают внимание на повышенные стуки в зонах расположения подшипников коленчатого вала и верхних головок шатуна. Повышенные и глухие стуки, как правило, прослушиваются только при значительных зазорах или при аварийных повреждениях подшипников.

При первом и втором техническом обслуживании (ТО-1 и ТО-2) проверяют давление масла в главной магистрали смазочной системы. Снижение давления масла до 0,15…0.1 МПа у прогретого дизеля при исправных агрегатах смазочной системы и правильных показаниях манометра указывает на значительный износ подшипников коленчатого вала.

При третьем техническом обслуживании (ТО-3) проверяют техническое состояние цилиндро-поршневой группы по количеству газов, прорывающихся в картер дизеля. Количество газов определяют индикатором расхода газов при номинальной частоте вращения коленчатого вала. Индикатор устанавливают на маслозаливную горловину вместо крышки.

Во время измерений закрывают пробками отверстие сапуна и отверстие под масломерную линейку. Проверяют специальным приспособлением зазоры в шатунных подшипниках и верхних головках шатуна без разборки дизеля. При увеличении зазоров в подшипниках коленчатого вала более допустимых значений и сильном дымлении из сапуна дизель направляют в ремонт.

Механизм газораспределения дизеля. Основными показателями технического состояния механизма газораспределения являются зазоры между штоками клапанов и бойками коромысел, фазы газораспределения, износ кулачков, плотность прилегания клапанов к гнездам головки, состояние головки цилиндра, уплотнительной прокладки, шестерен распределения и др. Износы деталей и нарушение регулировки механизма газораспределения приводят к снижению мощности и топливной экономичности дизеля.

При ТО-2 проверяют и при необходимости регулируют зазоры между штоками клапанов и бойками коромысел. Для оценки величины зазоров в клапанном механизме без снятия крышки используют автостетоскоп. Стуки прослушивают у работающего дизеля на малой частоте вращения коленчатого вала, прикладывая наконечник автостетоскопа к клапанной коробке. При больших зазорах в клапанном механизме прослушиваются четкие металлические стуки. Следует помнить, что для наивыгоднейшей работы дизеля необходимо устанавливать в клапанном механизме зазоры, рекомендуемые предприятием-изготовителем.

При ТО-3 проверяют неплотности клапанов, фазы газораспределения, износ шестерен, подшипников и кулачков распределительного вала.

Неплотности клапанов оценивают по величине утечки сжатого воздуха, подаваемого в проверяемый цилиндр при закрытых клапанах под давлением 0,2 МПа при помощи компрессорно-вакуумной установки. Расход воздуха определяют на выпускной трубе или на впускном трубопроводе воздухоочистителя при помощи индикатора расхода газов. При неплотностях, превышающих допустимое значение, головку цилиндров ремонтируют. Фазы газораспределения проверят по углу начала открытия впускных клапанов первого и последнего цилиндров.

Износ кулачков распределительного вала без снятия с дизеля определяют по величине перемещения клапанов, с учетом зазоров между штоками и бойками коромысел.

Суммарный износ шестерен газораспределения, подшипников и кулачков распределительного вала определяют по смещению фаз в сторону запаздывания. [Семенов В.М., Власенко В.Н. Трактор. 1989 г.]

Статьи о КШМ двигателей тракторов: Кривошипно-шатунный механизм (КШМ); Кривошипно-шатунный механизм; Кривошипно-шатунный механизм двигателя СМД-60; Особенности эксплуатации КШМ; Уход за кривошипно-шатунным механизмом

texnika.megapetroleum.ru

Категория:

Техническое обслуживание дорожных машин

Ремонт блока и деталей кривошипно-шатунного механизма

Ремонт блока и деталей кривошипно-шатунного механизмаБлок цилиндров. Неисправностями блока цилиндров являются трещины, пробоины, изломы фланцев, срыв резьбы в отверстиях блока под шпильки и болты, износ постелей — гнезд под вкладыши коренных подшипников.

Блоки с изломами и трещинами между отверстиями под гильзы цилиндров и в нижних стенках опорных подшипников коленчатого вала выбраковывают. Трещины в стенках водяной рубашки и картерного пространства заваривают сваркой с постановкой накладок или без них. Концы трещин засверливают сверлом диаметром 4 мм. Кромки трещин разделывают и заваривают электродами марки ОЗЧ-З диаметром 4 мм на постоянном токе обратной полярности, силой тока 110—130 А. Для холодной заварки трещин применяют сварочную проволоку ПАНЧ-11 диаметром 1,2 мм. Заваривают трещины участками. Необходимо избегать перегрева блока и возобновлять сварку только после охлаждения шва на предыдущем участке до 40—50° С. Постели под вкладыши восстанавливают холодной или горячей (дуговой и газовой) наплавкой. Перед наплавкой изношенные или поврежденные гнезда растачивают на 0,3—0,4 мм. Применяют газовую наплавку латунью Л63 или припоем Ломна 49-1-10-02. Чтобы избежать появления трещин, поверхность вблизи изношенной постели подогревают до 500—700 °С. Постели под вкладыши можно восстановить также контактной приваркой к изношенным поверхностям стальной ленты на установке 011-111.

Наплавленные гнезда растачивают борштангой с резцами на специальном станке или универсальном приспособлении. При оборудовании приспособления механическим приводом все постели растачивают одновременно.

Отремонтированный блок цилиндров подвергают гидравлическому испытанию на герметичность водяной рубашки под давлением 0,4 МПа; течь воды и каплеобразование на стенках не допускаются.

При сборке блока цилиндров соблюдают следующие технические требования. Смазочную систему блока промывают под давлением, затем опрессовывают моторным маслом, подогретым до температуры 60—70° С, в течение 3 мин давлением 0,3 МПа; течь масла через соединения не допускается.

Водяную полость блока в сборе с гильзами подвергают гидравлическому испытанию под давлением не менее 0,4 МПа в течение не менее 3 мин; течь воды и каплеобразование, а также течь воды через уплотнения гильз цилиндров не допускаются.

Шпильки крепления крышек коренных подшипников затягивают до отказа. Крышки коренных подшипников после затяжки гаек крепления должны плотно прилегать по плоскостям разъема к блоку. Щуп 0,03 мм не должен входить в стык между сопрягающимися деталями.

Перед сборкой блок очищают от загрязнений, промывают и продувают сухим сжатым воздухом маслоподводящие каналы. Очищают водяную рубашку блока от накипи. Запрессовывают втулки распределительного вала в отверстия блока. Подбирают гильзы цилиндров по размерным группам. В блок рекомендуется устанавливать гильзы одинаковых групп. Надевают на гильзы блока уплотнительные резиновые кольца и запрессовывают гильзы в блок.

Гильзы цилиндров. Характерными неисправностями гильз цилиндров являются износ по внутреннему диаметру, отклонение от плоскостности нижнего торца опорного бурта, сколы и трещины.

При снятии гильзы сливают масло из картера и воду, из системы охлаждения. Снимают поршень с шатуном. Закрывают шейки коленчатого вала, чтобы предохранить их от повреждений и от попадания в каналы посторонних частиц. Вынимают гильзу цилиндра из блока, пользуясь приспособлением (рис. 93, а).

Изношенные гильзы цилиндров по внутреннему диаметру восстанавливают растачиванием, хонингованием и полированием на ремонтный размер под ремонтные поршни и поршневые кольца, увеличенные по наружному диаметру. При наличии оборудования гильзу цилиндров обрабатывают по внутреннему диаметру методом предварительного силового хонингования с последующим чистовым хонингованием и полированием. При установке отремонтированных гильз в блок необходимо для обеспечения выступания нижнего опорного бурта над плоскостью блока в пределах 0,070—0,330 мм подложить под бурт дополнительное кольцо, компенсирующее подрезку его торца. Отремонтированные гильзы цилиндров, так же как и новые, сортируют на размерные группы по наименьшему внутреннему диаметру. Индекс размерной группы выбивают на верхнем торце гильзы.

В отремонтированные гильзы устанавливают при сборке двигателя поршни ремонтного размера одной и той же группы (в гильзы группы М устанавливают поршень группы Мит. д.) и поршневые кольца ремонтного размера.

Перед установкой гильз очищают посадочные поверхности в блоке цилиндров и гильзах. Затем надевают медное кольцо на верхний пояс гильзы. После этого вставляют гильзы (без резиновых колец) в отверстия блока и запрессовывают их в блок с помощью приспособления (рис. 93,6).

Проверяют размер, овальность и конусность внутренней поверхности гильзы, а также выступание бурта гильзы над плоскостью блока приспособлением с индикатором в четырех точках вокруг гильзы (рис. 94). Высота выступания дол‘Жна быть 0,07—0,33 мм. Разность четырех диаметрально противоположных измерений не должна превышать 0,08 мм. Разность в высту- паниях гильз, прижимаемых одной головкой цилиндров, допускается не более 0,08 мм. После этого наносят метки на торцах гильзы и блоке для установки гильзы и вынимают гильзу из блока.

Устанавливают новые резиновые кольца уплотнения в канавки гильз. Смазывают суриком нижний посадочный поясок гильзы и уплотнительные кольца. Устанавливают гильзы в блок с помощью приспособления (см. рис. 93, б), совмещая метки на торцах гильз и блока при установке.

Рис. 93. Выпрессовка (а) и запрессовка (б) гильз цилиндров:1 — блок, 2— приспособление для выпрессовки гильз, 3 — приспособление для запрессовки гильз

Рис. 94. Замер выступания гильзы цилиндров над плоскостью блока: 1 — блок, 2 — индикатор, 3 — гильза

Шатун. Неисправностями шатуна являются: деформация и износ отверстия нижней головки шатуна под вкладыши; изгиб и скручивание стержня; ослабление посадки втулки; износ отверстия втулки верхней головки; износ вкладышей нижней головки; уменьшение расстояния между осями верхней и нижней головок.

Шатуны проверяют на магнитном дефектоскопе на отсутствие трещин, замеряют диаметры отверстий нижней и верхней головок, изгиб стержня.Изгиб шатунов проверяют на приборе, показанном на рис. 95, следующим образом. Шатун устанавливают на оправку, и палец прибора прижимают к плите и контролируют изгиб и скручивание с помощью индикаторов. Шатуны бракуют, если они имеют трещины, скручивания или изгиб, превышающие допустимые.

Рис. 95. Проверка шатуна на изгиб (а) и скручивание (б): 1 — шатун, 2 — индикатор, 3 — призма, 4 — плита, 5 — палец, 6 — оправка

Износ отверстия нижней головки шатуна восстанавливают растачиванием отверстия на ремонтный размер с последующей установкой при сборке двигателя вкладышей с увеличенным на 0,5 мм наружным диаметром. Деформацию отверстия нижней головки устраняют методом взаимной притирки плоскостей разъема крышки и стержня с применением абразивной пасты следующего состава (в процентах): шлифовальный порошок М63—30—40, масло веретенное — 40—60, стеарин — 10—20. При притирке плоскостей разъема крышки и стержня обеспечивается равномерный съем металла, создается хороший контакт сопрягаемых поверхностей, а также уменьшается размер отверстия на 0,2—0,3 мм, что обеспечивает припуск металла под хонин- гование этого отверстия в номинальный размер.

Рис. 96. Схема притирки плоскостей разъема шатуна и крышки:1 — шатун, 2 — зажимное устройство, 3 — водило, 4 — крышка шатуна, 5 — пневматический механизм, 6 — ползун, 7 — кривошипно-шатунныймеханизм

Притирку производят на специальном станке (рис. 96). Зажимное устройство шатуна выполнено в форме полуцилиндра, диаметр которого соответствует диаметру отверстия нижней головки шатуна. Кривошипно-шатунный механизм, получающий движение от электродвигателя через редуктор, сообщает ползуну возвратно-поступательное движение. Ползун связан с водилом и устройством, которые сообщают крышке шатуна возвратно-поступательное движение и обеспечивают прижим ее к шатуну в процессе притирки. Усилие прижима крышки к шатуну создается пневматическим механизмом.

Вместо совместной притирки можно прошлифовать плоскости шатуна и крышки. При изгибе стержня шатуна, не превышающем 1 мм, растачивают верхнюю головку на ремонтный размер и обрабатывают ее торцы с двух сторон на плоскошлифовальном станке.

При ослаблении посадки втулки отверстие в верхней головке ее растачивают на ремонтный размер. В расточенное отверстие запрессовывают со стороны скругленной кромки ремонтную втулку.Отверстие в бронзовой втулке растачивают на алмазно-расточном двухшпиндельном станке.Изношенные отверстия в верхней и нижней головках шатуна можно восстанавливать также железнением и последующей обработкой на номинальный размер.

После растачивания втулки верхней головки проверяют отклонение от параллельности осей отверстий во втулке и нижней головке стержня шатуна, а также отклонение этих осей от одной плоскости.

Поршень. Неисправностями поршня являются: грубые риски, надиры, вмятины на головке поршня выше верхнего компрессионного кольца, на юбке поршня; износ направляющей юбки поршня и отверстия под поршневой палец; отложения нагара на головке поршня и в канавках под поршневые кольца.

Поршни, имеющие трещины, грубые- забоины и вмятины на канавках под поршневые кольца, обгорание кромок камеры сгорания, бракуют.Изношенное отверстие под поршневой палец растачивают на ремонтный размер. Отклонение от перпендикулярности расточенного отверстия под поршневой палец относительно оси юбки поршня должно быть не более 0,04 мм на длине 100 мм.

Нагар с поршня удаляют скребками из твердых пород древесины после погружения поршня в специальный раствор, подогретый до температуры 90—100° С на 15—60 мин в зависимости от состояния поверхности. Раствор содержит на 1 л воды по 10 г кальцинированной соды и натриевого жидкого стекла и 60 г хозяйственного мыла. Можно также пользоваться следующим составом: 80—100 г моющего препарата МЛ-51 на 1 л воды. После размягчения нагара поршни извлекают из раствора, опускают в ванну с водой и снимают нагар салфеткой. Оставшийся нагар удаляют ветошью с кальцинированной содой.

Канавки под поршневые кольца и отверстия для стока масла очищают скребками из твердых пород древесины. Для предотвращения задиров и царапин нельзя применять для очистки канавок сломанные поршневые кольца, металлические скребки и т. п. Небольшие надиры и риски на верхней части поршня (до первого компрессионного кольца) зачищают надфилем. Поршни, имеющие грубые риски, надиры, вмятины, заменяют. Поршневые пальцы восстанавливают методом раздачи в нагретом состоянии пуансоном в специальном приспособлении с последующей термической обработкой-, шлифованием и полированием.

Втулки верхней головки шатуна (бронзовые) восстанавливают методом осадки в специальном приспособлении.

При подборе шатунов и поршней по массе следует иметь в виду, что выбитая на них первая цифра обозначает сотни, вторая — десятки граммов. Масса поршня указана на днище, а масса шатуна — на боковой поверхности крышки в месте прилива под шатунный болт.

Отверстия верхних головок шатунов при износе и овальности растачивают на станке УРБ-ВП-М. После расточки подбирают или подгоняют втулки, чтобы после запрессовки величина натяга соответствовала чертежу. При запрессовке втулки в верхнюю головку шатуна отверстия для смазки во втулке и шатуне должны совпадать.

Для создания необходимой величины натяга или зазора в сопряжении бобышка поршня — поршневой чпалец поршень и поршневой палец подбирают по размерным группам. Размерные группы на поршне и поршневом пальце обычно маркируют краской буквенными или цифровыми индексами. При монтаже поршневого пальца его размерная группа (маркировка) должна быть одинаковой с размерной группой (маркировкой) поршня. Если при ремонте используют поршневые пальцы ремонтных размеров, отверстия в бобышках поршня развертывают под ремонтный размер так, чтобы в сопряжении был нормальный натяг (зазор).

От правильности подбора комплекта поршневых колец во многом зависит долговечность работы деталей цилиндропорш- невой группы. Поршневые кольца подбирают в зависимости от величины зазора в замке, от сопряжения поршневых колец с канавками поршня, по прилеганию наружной поверхности колец к калибру и их упругости.

Упругость поршневых колец проверяют на приспособлении, показанном на рис. 97. Для этого поршневое кольцо устанавливают на площадку приспособления и сжимают его до нормального зазора в стыке.

Поршневые кольца надевают на поршень при помощи приспособления, допускающего расширение колец не более 0,5 мм относительно наибольшего диаметра юбки поршня.

Поршневые кольца должны располагаться в канавках поршня свободно, при вращении поршня в горизонтальном положении вокруг своей оси кольца должны плавно перемещаться в канавках и утопать в них под действием’ собственной массы. Замки соседних колец разводят в противоположные стороны.

При сборке шатуна и поршня с шатуном необходимо соблюдать следующие требования. На дизель устанавливают шатуны одной группы. Раскомплектовка крышки и шатуна не допускается.

При сборке шатуна с вкладышами необходимо обратить внимание на маркировку вкладышей: их размеры должны соответствовать сопрягаемым с ними шейкам коленчатого вала.

Рис. 97. Определение упругости поршневых колец:1 — приспособление для определения упругости, 2 — поршневое кольцо

Диаметр отверстий во вкладышах, установленных в шатун, измеряют в плоскости, перпендикулярной плоскости разъема шатуна и крышки (рис. 98).

Поршневые кольца надевают на поршень, пользуясь щипцами (рис. 99).

Поршневые кольца должны без заеданий, легко проворачиваться по всей канавке вокруг поршня.

Рис. 98. Определение наименьшего размера диаметра в шатунных вкладышах:1 — тиски, 2 — шатун, 3 — индикатор

Рис. 99. Установка поршневых колец с помощью разжимных щипцов:1 — разжимные щипцы, 2 — поршневое кольцо, 3 — поршень

Рис. 100. Замер зазоров между поршневым кольцом и канавкой поршня (а) и в стыке поршневого кольца (б):1 — поршень, 2 — щуп, 3 — поршневое кольцо

Коленчатый вал. Неисправностями коленчатого вала являются: износ, задиры и повышенная овальность и конусность поверхности шатунных и коренных шеек; повышенное биение коренных шеек; повреждение центровых отверстий; трещины и обломы на противовесах; износ шпоночных пазов и маслосгонных резьб.

Зазор в стыке кольца, поставленного в цилиндр, а также торцовый зазор между кольцом и канавкой поршня определяют с помощью щупа (рис. 100).

Коленчатые валы, поступившие в ремонт после мойки, проверяют на наличие трещин на магнитном дефектоскопе. Перед мойкой вывинчивают пробки-заглушки из шатунных шеек, тщательно очищают от грязи и под давлением промывают полости шеек и маслоподводящих трубок. Шлифуют вал с вывинченными пробками-заглушками.

Шейки вала проверяют на наличие трещин, овальности, конусности и износа, контролируют состояние центров, выявляют повреждения или износ шпоночных канавок, состояние и надежность крепления противовесов.

На шейках коленчатого вала не допускаются трещины на галтелях шеек; на поверхностях шеек на расстоянии менее 10 мм от торцов щек; на кромках масляных каналов трещины длиной свыше 6 мм в зонах, расположенных под углом (45±15)° к оси шейки; расположенные под углом более 30° к оси вала и на расстоянии менее 10 мм одна от другой.

Коленчатые валы, имеющие задиры, износ шеек, трещины на поверхности, подлежат ремонту — перешлифовыванию, кроме валов с указанными выше трещинами, при наличии которых валы выбраковывают.

Трещины заваривают с помощью сварочного полуавтомата А-547У в среде углекислого газа заподлицо с основным металлом проволокой Св-08Г2С диаметром 1 мм (напряжение 20— 22 В, скорость сварки 25—30 м/ч, расход углекислого газа 6—8 л/мин). Заварку выполняют участками длиной 8—10 мм с последующей проковкой участка и его остыванием до температуры окружающего воздуха. После заварки шейки шлифуют до ремонтного размера на круглошлифовальном станке. Затем полируют вал шлифовальной шкуркой, промывают и проводят окончательный контроль шеек (диаметр, геометрия, отсутствие трещин).

Шейки коленчатых валов при капитальном ремонте перешлифовывают на ремонтные размеры под размеры ремонтных вкладышей. Для одного вала все одноименные шейки должны быть одного ремонтного размера. При шлифовании шатунных шеек коленчатый вал устанавливают в центросмеситель шлифовального станка на размер радиуса кривошипа. После шлифования острые кромки масляных каналов необходимо притупить и заполировать. Полируют шейку после шлифования в центрах шлифовального станка деревянными жимками, внутренняя поверхность которых покрыта кожей. На кожу укладывают шлифовальную шкурку и смазывают эмульсией (керосин осветительный— 80%, масло индустриальное — 20%) или автолом. Для полирования применяют пасты ГОИ и пасты, приготовленные из микропорошков М28, М20, Ml4. Порошки смешивают с автолом и наносят на кожу.Шпоночные канавки ремонтируют при зазоре между шпонкой и канавкой более 0,3 мм. Трехгранным напильником и шабером выправляют (опиливают) изношенную стенку канавки и на такой же размер опиливают другую стенку. В исправленный шпоночный паз ставят ступенчатую шпонку.

Если глубина маслосгонной резьбы на задней коренной шейке меньше 1,5 мм, ее восстанавливают до нормального размера на токарно-винторезном станке резцом специального профиля. Профиль резьбы проверяют шаблоном.

При сборке и установке коленчатого вала необходимо руководствоваться следующими требованиями. Коленчатый вал балансируют высверливанием металла в противовесах, поэтому противовесы не допускается снимать, переставлять или подвергать обработке. В случае замены противовесов коленчатый вал в сборе подвергают динамической балансировке относительно коренных шеек.

Продольный люфт коленчатого вала проверяют индикатором или щупом. После проверки осевого люфта присоединяют шатун.

При затянутых гайках шатунных болтов и крышек коренных подшипников коленчатый вал должен плавно проворачиваться от усилия руки, приложенного к рычагу с плечом 500 мм, закрепленному на фланце вала.

Читать далее: Ремонт головки цилиндров и деталей распределительного механизма

Категория: - Техническое обслуживание дорожных машин

stroy-technics.ru

Страница 1 из 3

Ремонт кривошипно-шатунного механизма состоит в замене или ремонте его деталей и производится обычно со снятием двигателя с автомобиля. Без снятия двигателя с автомобиля производится снятие и установка крышки головки блока цилиндров, головки блока цилиндров, поддона масляного картера и замена их прокладок. При установке данных деталей для обеспечения герметичности затяжка гаек или болтов их крепления производится в определенном порядке в соответствии с общим правилом крепления корпусных деталей: от центра к периферии крест-накрест.

Снятие и установка крышки головки цилиндров производится при необходимости снятия головки цилиндров двигателя при ее замене или ремонте, при подтяжке гаек или болтов ее крепления к блоку цилиндров, при замене прокладки головки блока, а также при техническом обслуживании и ремонте механизма газораспределения (регулировке зазоров клапанов, замене маслоотражательных колпачков и других деталей механизма газораспределения). При снятии крышки головки блока цилиндров делать это нужно осторожно, чтобы не повредить прокладку крышки, и желательно иметь в наличии запасную прокладку для замены в случае повреждения ее при разборке либо при обнаружении ее растрескивания, а также при снижении уплотняющих свойств прокладки при ее затвердевании, если она изготовлена из резины.

Снятие и установка головки цилиндров производится при необходимости ее замены или ремонта, при замене прокладки головки из-за нарушения ее герметичности, при ремонте механизма газораспределения, а также для удаления нагара на днищах поршней и стенок камер сгорания, когда применение специальных составов для удаления нагара без снятия головки не дает результатов (признаки отложения нагара — перегрев двигателя и продолжение работы двигателя в течение нескольких секунд после выключения зажигания). Снятие головки блока цилиндров производится в следующей последовательности: слить охлаждающую жидкость; снять приборы, установленные на головке, и отвернуть болты (гайки) ее крепления; осторожно снять головку, чтобы не повредить прокладку. Если прокладка приклеилась, то ее надо отделить тупым ножом или тонкой металлической пластиной.

Для удаления нагара поочередно устанавливают поршни в ВМТ, размягчают нагар ветошью, смоченной керосином, и удаляют его скребком из дерева или мягкого металла. То же самое следует проделывать и со стенками камер сгорания в головке.

Устанавливают головку цилиндров в обратной последовательности. При установке старой прокладки ее необходимо натереть порошкообразным графитом, однако для гарантированного обеспечения герметичности при каждом снятии-установке головки блока цилиндров следует (на двигателе ВАЗ-2108 в обязательном порядке) заменять прокладку головки на новую. После установки головки производится затяжка ее креплений к блоку.

Затяжка креплений головки цилиндров производится на холодном двигателе динамометрическим ключом с определенным моментом и в определенной последовательности (рис. 215).

Рис. 215. Последовательность крепления болтов и гаек шпилек головок цилиндров двигателей;

а - ВАЗ-2108; б - ВАЗ-2105, -2106; в - УЭАМ-331; г - МеМЗ-245; д - ЗМЗ-402; е — затяжка динамометрическим ключом

ffara.ru

Министерство образования и науки Российской Федерации

Сыктывкарский лесной институт филиал

Федерального государственного бюджетного образовательного учреждения

высшего профессионального образования

Санкт-Петербургского государственного лесотехнического университета

им. С.М.Кирова

Факультет ЛТФ

Кафедра АиАХ

Лабораторная работа № 1,2

Отчёт

Дисциплина: ТЭА

Тема: Техническое обслуживание КШМ и ГРМ

Выполнил Артеева Т. П., гр. 141

Проверил Юшков А. Н., к.т.н.

Зав. кафедрой Чудов В. И., к.т.н.

Сыктывкар – 2011

Основные неисправности КШМ………………………………..................4

Основные неисправности ГРМ……………………………………………8

Техническое обслуживание КШМ и ГРМ.......………………………….10

Текущий ремонт КШМ и ГРМ………………..………………………….14

Основными механизмами двигателя являются кривошипно-шатунный (КШМ) и газораспределительный (ГРМ).

Кривошипно-шатунным называется механизм, осуществляющий рабочий процесс двигателя. Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. В кривошипно-шатунный механизм входят блок цилиндров с картером и головкой цилиндров, шатунно-поршневая группа и коленчатый вал с маховиком.

Газораспределительный механизм предназначен для своевременного, в соответствии с порядком работы цилиндров открытия и закрытия клапанов, обеспечивая рабочий процесс двигателя. Он состоит из распределительного вала, соединенного специальной шестерней с коленчатым валом цепью или зубчатым ремнем ГРМ.

Технически исправный двигатель должен развивать полную мощность, работать без перебоев на полных нагрузках и на холостом ходу, не перегреваться. На исправном двигателе не должно быть утечки масла через уплотнения. Неисправность кривошипно-шатунного механизма можно определить по внешним признакам без разборки двигателя. К таким признакам относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработавших газах и др.

Стуки и шумы в двигателе возникают в результате появления увеличенных зазоров между сопряженными деталями, что свидетельствует об их износе. Стуки в двигателе прослушивают при помощи стетоскопа, что требует определенного навыка.

При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников.

При большом износе вкладышей обычно происходит выплавление их антифрикционного слоя, что сопровождается резким падением давления масла. В этом случае двигатель должен быть немедленно остановлен, так как дальнейшая его работа может привести к поломке деталей.

Падение мощности двигателя возникает при износе или залегании поршневых колец в канавках, износе поршней и цилиндров, а также при плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре.

При проверке компрессии компрессометром вывертывают свечу зажигания проверяемого цилиндра и вместо нее устанавливают наконечник компрессометра. Затем полностью открывают дроссельную заслонку, воздушную заслонку карбюратора и проворачивают коленчатый вал двигателя при помощи стартера в течение 2-3 с. Величина компрессии в исправном цилиндре должна быть в пределах 7,0-8,0 кГ/см2 (0,7-0,8 МПа). Разница в величине компрессии в разных цилиндрах не должна быть больше 1 кГ/см2 (0,1 МПа). Таким образом последовательно проверяют компрессию в каждом цилиндре.

Повышенный расход масла, перерасход топлива, появление дыма в отработавших газах (при нормальном уровне масла в картере) обычно появляются при износе и залегании поршневых колец или износе цилиндров. Залегание колец можно устранить без разборки двигателя, для чего в каждый цилиндр горячего двигателя следует залить на ночь через отверстие для свечи зажигания по 20 г смеси денатурированного спирта и керосина в равных частях. Утром двигатель следует пустить, дать поработать 10-15 мин, после чего заменить масло.

Отложение нагара на днищах поршней и камер сгорания, расположенных в головках цилиндров, снижает теплопроводность, что вызывает перегрев двигателя, падение его мощности и повышение расхода топлива. Для удаления нагара необходимо выпустить охлаждающую жидкость, снять приборы, укрепленные на головке цилиндров, и, отвернув гайки, осторожно отделить головку цилиндров, не повредив при этом прокладку. Если прокладка приклеилась к блоку или головке цилиндров, ее следует отделить, пользуясь тупым ножом или тонкой широкой металлической полоской.

Нагар следует удалять деревянными скребками или скребками из мягкого металла, чтобы не повредить днище поршней или стенок камеры сгорания. Удалять нагар следует поочередно с каждого цилиндра, закрывая чистой ветошью соседние цилиндры.

Для того чтобы легче удалить нагар, его следует размягчить, положив на него ветошь, смоченную керосином. После удаления нагара все детали необходимо очистить и установить на место.

Болты и гайки крепления головок цилиндров затягивают динамометрическим ключом на холодном дизеле или не ранее чем через 30 мин после его остановки в порядке возрастания номеров, как показано на рис. 1. Моменты затяжки болтов крепления головки цилиндров для дизеля КамАЗ-740 должны составлять: в первый прием — 4—5 ктс-м; во второй прием — 12—15 кгс-м; в третий прием — 21—19 кгс-м.

Рис. 1. Затяжка болтов головки блока

Момент затяжки гаек крепления головок цилиндров дизеля ЯМЗ-238 должен быть 22—24 кгс-м. Нельзя затягивать гайки большим моментом во избежание разрушения окантовок прокладок головок цилиндров и прогара самих прокладок.

Болты головки блока цилиндров 5-цилиндрового бензинового двигателья затягиваются динамометрическим ключом в последовательности от 1 до 12 в два приема: вначале с усилием 40 Н·м, а затем – 60 Н·м. После этого производится дополнительная затяжка жестким ключом: 1/2 оборота (180°). Допускается дополнительная затяжка 90° х 2 (за 2 раза по 90° каждый). При затяжке болтов головки блока цилиндров оценивать угол поворота по расположению рукоятки ключа относительно двигателя: 1/4 оборота (90°) соответствует положению рукоятки поперек двигателя.

Рис. 2. Затяжка болтов головки блока

studfiles.net