В отличие от роторного, в турбинном бурении, максимальное значение крутящего момента зависит только лишь от сопротивления породы вращению долота. Максимальное значение крутящего момента на бурильных трубах при этом не зависит ни от глубины скважины и механических свойств горных пород, ни от режимов бурения (частота вращения, осевая нагрузка). В связи с этим, при использовании турбобуров, стойкость труб, на порядок превышает стойкость труб при роторном бурении. Помимо этого, мощность, передаваемая к долоту от источника, значительно выше при турбинном бурении, на противовес роторному. Однако на ряду со всеми преимуществами роторного бурения, главным образом, успех турбинного бурения зависит от оптимизации режимов отработки современных, высокопроизводительных долот.

Турбобур, ввиду принципа работы является быстроходной машиной, В связи с этим особое внимание уделяется разработке и внедрению низкооборотных, высокомоментных турбобуров, которые способны максимально эффективно работать с шарошечными долотами, имеющими герметизированную маслонаполненную опору.

Основные требования к турбобурам:– достаточный крутящий момент;– устойчивая работа при низких частотах вращения;– долговечность, и высокая проходку за рейс;– постоянная энергетическая характеристика;– независимость энергетической характеристики от температуры и давления;– независимость от реологических свойств бурового раствора, и присутствия в нем добавок и наполнителей;– гашение вибрации бурового инструмента от http://www.zyp.com.ua/;– экономический эффект.

Воплотить эти требования в одной конструкции довольно сложно, поэтому до сих пор не существует единого мнения о максимизации эффективности развития технологии турбинного бурения. До внедрения в серийное производство, с целью объективной оценки, и выбора наилучшей конструкции, проводят сравнительные испытания новых турбобуров.

? Секционные унифицированные шпиндельные турбобуры.

? Высокомоментные турбобуры с сиcтемой гидроторможения.

? Многосекционные турбобуры.

? Турбобуры с независимой подвеской.

? Турбобуры с плавающим статором.

? Турбобуры с полым валом.

? Турбобуры с редуктором-вставкой.

? Винтовые забойные двигатели.

см. также:? Гидравлические двигатели – общие понятия.

Более подробную информацию вы можете найти в рубрике “Буровой инструмент” в разделе “Статьи“.

vseoburenii.com

Буровая установка -один из видов нефтегазового оборудования. Является комплексом оборудования и буровых сооружений, предназначенных для бурения нефтегазовых скважин.

Буровые установки для разработки и разведки нефтяных и газовых месторождений в общем виде включают в себя:

- Спускоподъемное оборудование (кронблок, лебедка, крюкоблок)

- Циркуляционное оборудование (буровые насосы, вертлюги, емкости, манифольды)

- Буровые сооружения (буровые вышки, мостики, основания вышки, стеллажи)

- Противовыбросное оборудование

- Оборудование для приготовления буровых растворов (шламовые насосы, гидроворонки, гидромешалки)

- Силовое оборудования для привода лебедки, буровых насосов, ротора (дизельные двигатели, электрические двигатели)

Все буровые установки комплектуются приводом главных механизмов (дизельный с механической трансмиссией или электрический с цифровой системой плавного регулирования)

В некоторых случаях возможна комплектация независимым приводом ротора

Кинетическая основа буровой установки - подъемный механизмПодъемный механизм запускается при возникновении динамической нагрузки.Динамические нагрузки возникают при спускоподъемных операциях вследствие действия ускорения или замедления, а также упругих колебаний, создаваемых во время переходных процессов.

В качестве источников динамических нагрузок выступают толчки и удары, возникающие при подхвате колонны труб и переходах талевого каната на последующий слой навивки. Динамической нагрузке также могут способствовать зазоры и монтажные смещения в сочленениях узлов и деталей подъемного механизма и его привода.

.jpg)

Применение буровых установок

Буровые установки применяются:

По функциональному назначению буровые установки делятся на:

Исполнительные органы (главные) - лебедка, ротор, вышка, талевая система, вертлюг, буровой насос, циркуляционная система.

Энергетические органы - дизельные двигатели, электродвигатели, приводы, силовая гидросистема, пневмо-гидросистема

Вспомогательные органы -механизмы передвижения, вспомогательная лебедка, металлоконструкции, системы освещения, системы водоснабжения, системы отопления, системы вентиляции и др.

Органы информации - контроль параметров бурения

Органы управления

Буровая вышка

Буровая вышка - это ключевой узел в оборудовании буровых установок. Выполняет следующие функции:

3. Размещение талевой системы и средств механизации спускоподъёмных операций, в частности механизмов АСП, КМСП или платформы верхового рабочего, устройства экстренной эвакуации верхового рабочего, системы верхнего привода и вспомогательного оборудования.

Классификация буровых вышек

Буровые вышки классифицируются:

По назначению - для капитального ремонта скважин и соответствующих агрегатов, для морских буровых установок, для передвижных буровых установок, для стационарных буровых установок.

По конструкции - мачтовые, башенные.

Буровые лафеты

Буровые лафеты - навесное буровое оборудование. Составляющая буровых установок. Лафеты устанавливают на экскаваторы и гидравлические экскаваторы. Общая масса - от 10 тонн. Буровой лафет обычно состоит из ходового механизма с гусеничным двигателем встроенного гидравлического механизма для тяги (подачи вперед) и бурового функционирования.

Навесные буровые лафеты применяют при работах по частичному упрочнению грунтов, бурении пневмоударником, или при отборе керна, а так же для бурения скважин под сваи, для сооружения скважин на воду и для анкерного бурения.

Роторы

Роторы предназначены для вращения бурильного инструмента и поддержания колонны бурильных труб при бурении скважин.

Лебедки - основной механизм спускоподъемного комплекса буровой установки. Предназначены для выполнения следующих операций:

Спуск и подъем обсадных труб и буровых труб

Передача вращения ротору

Подача инструмента на забой

neftegaz.ru

В последние 30 лет в составе буровых установок “Уралмаш” 3Д-76 и 3Д-86 сначала для комплектации, а позднее для замены, применялись дизельные двигатели В2-450 и В2-500К-04, производства ОАО "Турбомоторный завод" г. Екатеринбург, а также польские силовые агрегаты 24АНФ-71Н12А (WOLA-24ANf 71h22A)

Согласно данным эксплуатирующих организаций, средний срок службы дизелей В2 до первого капитального ремонта составляет 3000-4000 часов, продолжительность работы после капитального ремонта не превышает 2000-2500 часов. Действительно, конструкция двигателя В2, технология установки двигателя на раму, отсутствие совместной балансировки коленчатого вала и маховика двигателя не позволяют увеличить моторесурс двигателя, что приводит к необходимости частых замен силовых агрегатов на буровой установке.

С конца 70-х годов в качестве замены двигателей В2 устанавливались польские силовые агрегаты производства механического завода PZL-Wola (Польша). В настоящее время данные агрегаты тоже не поставляются в связи с изменением продуктовой номенклатуры предприятия.

В качестве альтернативы указанным силовым установкам компания ПСМ разработала несколько моделей дизельных приводов на базе отечественных и импортных двигателей

Самой распространенной и востребованной моделью силового привода для буровой установки 3Д является привод ЯСУ-500Б2 на базе двигателя ЯМЗ-850.10. Разработанный управлением главного конструктора на Ярославском моторном заводе, дизельный привод этой модели на протяжении шести лет выпускается компанией ПСМ.

Технические характеристики привода дизельного ЯСУ-500Б2

|

Двигатель: ЯМЗ-850.10 Номинальная мощность брутто: 193 кВт/262 л.с. (1 000 об/мин) 288 кВт/390 л.с. (1 200 об/мин) 347 кВт/470 л.с. (1 400 об/мин) 367 кВт/500 л.с. (1 600 об/мин) |

| Мощность на выходном валу, кВт/л.с. | |

| - при частоте вращения коленвала двигателя 1600 об/мин | 367 (500) |

| Заправочные объемы: | |

| Система охлаждения | 85 |

| Система смазки (без масл. радиатора) | 50 |

| Давление масла, кПа (кг/см2) | |

| - при номинальной частоте вращения | 400-700 (4-7) |

| - при минимальной частоте, не менее | 100 (0,1) |

| Температура охлаждающей жидкости, °С, не более | 98-104 |

| Удельный расход топлива, г/кВт.ч, не более | 219 |

| Расход масла на угар , % от расхода топлива | 0,3 |

ПСМ движется в ногу со временем: мы стремимся предлагать заказчикам самое современное оборудование, изготовленное с учетом новейших технических разработок. Специально для буровиков ПСМ предлагает силовые приводы на базе современных промышленных двигателей производства Volvo Penta (Швеция), Cummins (США), Dooosan (Южная Корея). Силовые агрегаты серий PDV, PDC, PDDo – совершенно новое слово в буровом оборудовании. Эти приводы не только самые надежные и качественные, но и самые экономичные и экологичные. Так, расходы топлива указанных двигателей в среднем на 10-15% ниже, чем у российских.

Двигатель: Volvo Penta TAD1344VE

Номинальная мощность брутто:

226 кВт/306 л.с. (1 000 об/мин)

276 кВт/374 л.с. (1 200 об/мин)

330 кВт/447 л.с. (1 400 об/мин)

352 кВт/479 л.с. (1 600 об/мин)

Двигатель: Volvo Penta TAD1641VE

Номинальная мощность брутто:

255 кВт/346 л.с. (1 000 об/мин)

340 кВт/461 л.с. (1 200 об/мин)

394 кВт/534 л.с. (1 400 об/мин)

420 кВт/571 л.с. (1 600 об/мин)

Двигатель: Doosan PU180TI

Номинальная мощность:

300 кВт/408 л.с. (1400 об/мин)

405 кВт/551 л.с. (1600 об/мин)

452 кВт/615 л.с. (1800 об/мин)

478 кВт/650 л.с. (2100 об/мин)

Двигатель: Cummins QSK19

Номинальная мощность:

297 кВт/398 л.с. (1100 об/мин)

388 кВт/520 л.с. (1400 об/мин)

432 кВт/579 л.с. (1600 об/мин)

448 кВт/600 л.с. (1800 об/мин)

| Максимальная эксплуатационная мощность, кВт (л.с.), не менее | 380 (517) 1600 об/мин | 478 (650) 2100 об/мин | 448 (600) 1800 об/мин |

| Максимальный эксплуатационный крутящий момент, Нм | 2310 | 2303 при 1500 об/мин | 2374 |

| Максимальная эксплуатационная частота вращения, об/мин | 1600 | 2100 | 1800 |

| Базовый двигатель | TAD 1641VE | Doosan PU180TI | Cummins QSK19 |

| Объем системы смазки, л | 48 | 35 | 76 |

| Объем системы охлаждения, л | 93 | 21 (без учета радиатора) | 87 |

| Удельный расход топлива, г/кВт.ч, не более | 198 | 226 | 204 |

| Расход масла на угар, % от расхода топлива | 0,15 | 0,2 | 0,2 |

| Диаметр цилиндра, мм | 150 | 140 | 131 | 144 | 128 | 159 |

| Ход поршня, мм | 180 | 140 | 158 | 165 | 142 | 159 |

| Рабочий объем, дм3 | 38,8 | 25,86 | 12,78 | 16,12 | 18,3 | 18,9 |

| Расположение и число цилиндров | V-образное, 12 цилиндров | V-образное, 12 цилиндров | Рядное, 6 цилиндров | Рядное, 6 цилиндров | V-образное, 10 цилиндров | Рядное, 6 цилиндров |

| Максимальная эффективная мощность, кВт | 330 | 380 | 352 | 420 | 478 | 448 |

| Удельный расход топлива, г/кВт.ч | 238 при 1600 об/мин | 207 при 1600 об/мин | 198 при 1600 об/мин | 199 при 1600 об/мин | 226 при 2100 об/мин | 202 при 1500 об/мин |

| Расход масла на угар, % от расхода топлива | 2,25 | 0,2 | 0,03 | 0,15 | 0,2 | 0,2 |

Компания ПСМ является производителем силовых приводов и гарантирует надежность работы силовых установок и оказание любых сервисных услуг квалифицированными техническими специалистами компании: пусконаладочные работы, сервисное обслуживание, диагностику и ремонт оборудования, а также подбор и поставку запасных частей.

Благодаря оригинальным техническим решениям и внимательному подбору компонентов дизельные установки ПСМ отличаются высокой надежностью в любых условиях эксплуатации, долгим сроком службы и обладают рядом преимуществ перед устаревшими приводами на базе двигателей В2 и Wola.

В составе силовых приводов ПСМ применяются двигатели современной конструкции, более надежные и эффективные, чем двигатели, применявшиеся на буровых установках ранее. Гарантированный ресурс двигателей в составе приводов ПСМ до капитального ремонта составляет не менее 10 000 моточасов, что в 3 раза превышает ресурс двигателей В2 (3000 до капремонта, 2000 после капремонта). Таким образом, приводы ПСМ за время своей работы до капительного ремонта трижды полностью выработают ресурс двигателей В2 или Wola.

Надежность работы силовых установок ПСМ с минимальным временем простоя на обслуживание и ремонт гарантируется доступностью запасных частей и ремонтопригодностью двигателей, используемых в составе силовых установок. Большое количество сервисных центров ЯМЗ в России и сопредельных государствах оказывают услуги по ремонту и поставке запчастей в любую точку, а широкая дилерская сеть Volvo Penta обеспечивает сервисное обслуживание своих двигателей не только в России, но и за рубежом.

Силовые приводы ПСМ характеризуются низкими расходами ГСМ: так, по сравнению с ранее использовавшимися на буровых установках двигателями расход масла у приводов ПСМ меньше почти в 10 раз! Экономичность эксплуатационных расходов позволяет значительно снизить затраты на закупку горюче-смазочных материалов.

Замена силовых приводов логически должна сопровождаться заменой редуктора. ПСМ предлагает замену передаточного отношения редуктора с 1,53 на 1,81 или 2. Редукторы с передаточным отношением 1,53 были предназначены для тихоходных двигателей с номинальной частотой вращения 1250 об/мин; современные двигатели имеют номинальную частоту 1500 об/мин, именно при этом значении достигается максимальная мощность и максимальный крутящий момент. Для оптимального соотношения характеристик двигателя и бурового насоса ПСМ рекомендует применять редукторы с передаточным отношением 1,81 или 2.

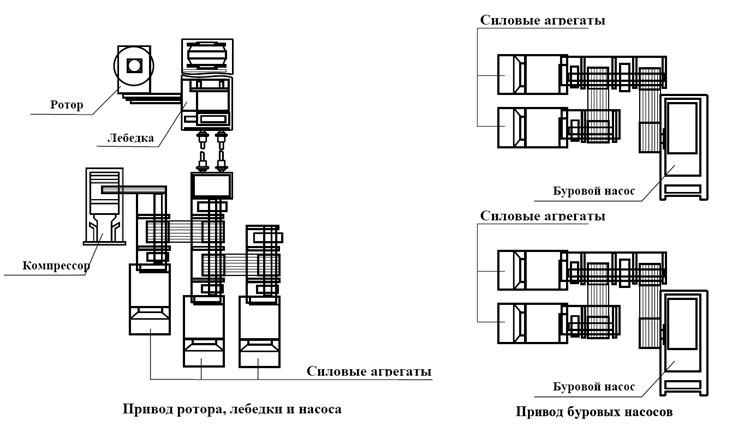

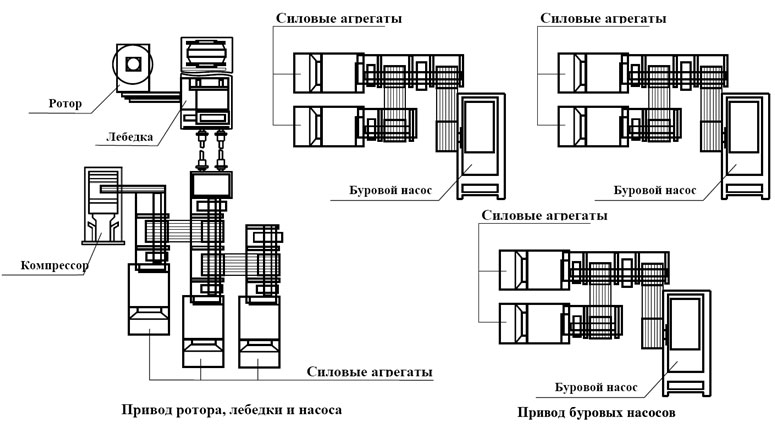

Предлагается использование нескольких вариантов компоновки и размещения силовых агрегатов (силовых приводов) производства ПСМ в зависимости от их расположения на буровой установке:

Три силовых агрегата (ПД-500Б2, PDV-500B2 или PDV-400B2) работают в приводе ротора и лебедки и четыре силовых агрегата (ПД-500Б2, PDV-500B2 или PDV-400B2) работают в индивидуальных приводах двух буровых насосов (по два привода на насос)

Три силовых агрегата ПД-500Б2 или PDV-500B2 работают в приводе ротора, лебедки и бурового насоса и два силовых агрегата (ПД-500Б2, PDV-500B2 или PDV-400B2) работают в индивидуальном приводе бурового насоса

Три силовых агрегата (ПД-500Б2, PDV-500B2 или PDV-400B2) работают в приводе ротора, лебедки и бурового насоса и шесть силовых агрегатов (ПД-500Б2, PDV-500B2 или PDV-400B2) работают в индивидуальных приводах трех буровых насосов (по два привода на насос)

- Буровая компания «Сибирская Сервисная Компания (ССК)» - более 20 приводов

- Буровая компания «Силур» - 5 приводов;

- «СеверСпецТехника-Бурение» - 10 приводов.

Оренбургская буровая компания (ОБК)

В 2010 году компания ПСМ поставила два комплекта дизельных приводов PDV-500 на базе двигателей Volvo Penta «Оренбургской буровой компании» для переоборудования двух буровых установок Уралмаш 3Д. Каждый комплект состоит из пяти силовых установок, три из которых составляют силовой блок для обеспечения работы лебедки, ротора и насоса от суммирующей трансмиссии; а еще две в составе насосного блока приводят буровой насос.

До модернизации буровой установки синхронизация работы силовых приводов проводилась практически вручную путем регулирования рычагов и тросов. Теперь благодаря микропроцессорной системе управления ЭСУПД на базе контроллера ComAp (Чехия) оператору буровой установки достаточно просто нажать кнопку пуска: синхронизация и распределение нагрузки происходят автоматически. Такая автоматизация значительно упрощает работу технического персонала, повышает надежность установки и увеличивает ресурс двигателей.

Силовые приводы PDV-500 полностью оправдали ожидания заказчика: их простота и удобство в эксплуатации позволяет обеспечить повышенную надежность и стабильность работы буровой вышки. А по параметрам экологичности и экономичности силовым установкам с двигателями Volvo Penta просто нет равных.

По словам главного механика «ОБК», после модернизации в 4 раза сократилось время простоя на ремонт и обслуживание буровых установок, что позволило значительно повысить производительность и эффективность работы установок - отзыв технического директора ООО "ОБК" об эксплуатации дизельных приводов ПСМ PDV-500 на буровых установках.

www.powerunit.ru

Бурильные установки

Буровая вышка – это высокая и прочная конструкция над скважиной для спуска и подъема забойных двигателей, бурильных труб, бурового инструмента, размещения бурильных свечей после их подъема из скважины и защиты рабочей бригады от атмосферных осадков и ветра. Основные параметры вышки – это грузоподъемность, масса, высота, размеры верхнего и нижнего оснований, длина свечи, емкость хранилищ для свечей бурильных труб.

Подвышечное основание служит опорой для буровой вышки, лебедки и бурильной колонны.

Спуско-подъемное оборудование состоит из лебедки, талевой системы и талевого каната.Основным буровым механизмом является лебедка, позволяющая поднимать тяжелые грузы и опускать их с помощью намотанного на барабан проволочного каната. Так же с ее помощью бурильщик может использовать катушки и свинчивать или развинчивать бурильные трубы и другие соединения. Еще буровые лебедки предназначены для удержания на весу бурильного инструмента. Буровая установка комплектуется буровой лебедкой соответствующей грузоподъемности. Талевая система состоит из талевого блока и кронблока. Во время свинчивания или развинчивания труб талевый блок перемещается вверх и вниз по вышке. Кронблок – неподвижный и находиться в верхней части вышки. Талевый канат проходит через ряд шкивов, которые имеются в каждом блоке. Один конец каната намотан на барабан лебедки, а второй, выходящий из кроноблока, прикреплен под основанием к специальному механизму крепления. Талевая система является системой блоков, которая предназначена для уменьшения натяжения талевого каната и для снижения скорости движения бурильного инструмента.

Основной двигатель буровой установки может быть электрическим, дизельным, дизель-гидравлическим, дизель-электрическим. Электрический привод отличается простотой в эксплуатации и монтаже, экономичностью и надежностью. Дизельный привод применяют в случае отсутствия обеспечения энергии необходимой мощности. Дизель-гидравлический привод состоит из двигателя внутреннего сгорания и турбопередачи. Дизель-электрический привод состоит из дизеля, который вращает генератор, питающий электродвигатель. В современных буровых установка в качестве энергоприводов используют двигатели внутреннего сгорания. Поскольку дизельное топливо – это основное и легкодоступное сырье. Некоторые двигатели, установленные на буровых установках, работают на природном газе. Энергия к разным механизмам буровой установки передается электрическим или механическим путем. При механической передаче энергия от каждого двигателя передается в общий узел, который называется трансмиссией. Основное достоинство дизельно-электрической системы заключается в том что она исключает силовую трансмиссию. Кроме того при использовании дизель-электрического привода шум двигателей удален от места работы бригады.

Буровые насосы применяются для обеспечения циркуляции большого количества бурового раствора по бурильным трубам через насадки на долоте и обратно на поверхность. Регулирование объема и давления, осуществляется, изменяя размеры поршня и внутренний диаметр цилиндра.

Певенторы(противовыбросовые оборудования) - это клапаны, которые можно закрыть в любой момент при обнаружении газоводонефтепроявления. Нежелательное пропускание потока жидкости в скважину – это и есть газоводонефтепроявления. Если не управлять этим потоком, то он может прейти в фонтанирование скважины.

Виды бурения скважин

Суть турбинного бурения состоит в использование забойной машины, которая называется турбобур. Турбобур преобразует поступательное движение очистного агента во вращательное движение турбины, которая передает вращение на коронку или долото. Очистной агент подается буровым насосом по колоне бурильных труб. Турбинное бурение используется и совмещается с колонковым и бурением подвижным вращателем. Назначении турбинного бурения очень разное, его применяют для бурения скважин группы А, Б, В, Г. Благодоря повышенной гибкости секции турбобура, турбинное бурение эффективней роторного при искусственном искривлении скважин.

Бурение электробурами имеет лишь одно весомое отличие от турбинного бурения – это отличие в конструкции электробура. Главное достоинство электробурения состоит в том, что физические свойства подаваемой жидкости и глубина скважины не влияют на частоту, момент вращения. Процесс работы электробурильного двигателя можно контролировать с поверхности. Существенным недостатком является то, что необходимость герметизации электродвигателя от бурового раствора и повышенном давлении возникают сложности подвода энергии к электродвигателю.

Бурение винтовыми двигателями аналогично турбинному бурению. Главное отличие такого бурения в том, что винтовой двигатель имеет меньшие габариты. Существенно меньшие диаметр и длинна, обеспечивают возможность бурения скважин различного назначения. В винтовой бурильной установке намного выше вращательный момент по сравнению с турбобуром.

Суть шнекового бурения состоит в непрерывном транспортировании разрушенной породы с забоя скважины на поверхность. За счет вращения винтовой поверхности шнека разрушенная порода и поднимается наверх. Такое бурение применяется для сооружения неглубоких скважин, например, для бурения гидрогеологических, инженерно-геологических скважин. Главное достоинство шнекового бурения это повышенная скорость бурения мягких пород. Это бурение считается универсальным так, как имеются возможности выполнения различных операций на забое скважины через полую колонну шнеков.

Принцип гидродинамического бурения состоит в разрушении забоя скважины потоком жидкости. Буровой насос или комбинация его с струйным насос организовывает движение жидкости. Такой метод бурения применяется для сооружения бесфильтровых водозаборных и геотехнологических скважин. Основной недостаток заключается в том, что бурить можно только рыхлые породы. Также возникают сложности с поддержанием заданной формы скважины.

Гидро- и пневмоударное бурение применяется только с вращательными видами бурения. Гидро- и пневмоударники – это забойные двигатели которые преобразуют поступательное движение очистного агента в ударное движения рабочего органа. Очистной агент подается буровым насосом по колоне буровых труб. Высокая энергоемкость и высокий расход очистного агента – это основной недостаток гидроударного бурения. Пневмоударное бурение можно проводить только на ограниченных глубинах.

Алмазное бурение получило такое название благодаря истирающемуся материалу, которым армируется рабочая поверхность долота или коронки. Это бурение можно применять исключительно в сочетании с промывкой для качественного охлаждения алмазов. В ходе такого бурения можно достичь высоких скоростей в твердых абразивных породах. Но алмазное оборудование достаточно дорогое и имеет повышенную чувствительность к качеству очистного агента, параметрам режима бурения и динамическим нагрузкам.

mirznanii.com

Изобретение относится к области бурения скважин, в частности к забойным двигателям, которые в комбинации составляют бурильные устройства. Буровой двигатель содержит статор и ротор, расположенный в статоре с возможностью вращения. Статор имеет две противоположные выемки для стержней и два противоположных выпускных окна. При работе движущая текучая среда подается насосом через центральный канал ротора и через несколько радиально проходящих каналов в рабочие камеры между ротором и статором. Ротор имеет два противоположных уплотнения, которые взаимодействуют со статором. В каждой выемке расположен стержень, который при работе также образует уплотнение между статором и ротором. Уплотнения и стержни могут быть выполнены из разных материалов, включая нержавеющую сталь. Два буровых двигателя могут быть расположены параллельно с их роторами, смещенными по фазе, чтобы получить равномерную мощность на выходе и предотвратить их остановку. Комбинация бурильного устройства с буровым инструментом и буровой колонной составляет буровую установку для бурения скважин при помощи забойного двигателя. Данное изобретение обеспечивает повышение надежности работы забойного бурового двигателя при температурах, превышающих 120°С. 3 с. и 10 з.п. ф-лы, 4 ил.

Изобретение относится к забойному двигателю, к бурильному устройству, содержащему такой буровой двигатель, и к буровой установке, содержащей такое бурильное устройство.

Обычно буровые скважины пробуриваются посредством вращения буровой колонны с помощью двигателя, расположенного на поверхности. Хотя этот способ вполне пригоден для бурения вертикальных скважин, он не пригоден для наклонного бурения, когда, например, требуется пробурить почти горизонтальную скважину, образующую ответвление от вертикальной скважины. Для этой цели обычно используется забойный двигатель, который располагается рядом с буровым долотом и приводится в действие посредством подачи к нему с поверхности жидкой или газообразной среды под давлением. В настоящее время для этой цели используются двигатели "Мойни" (Moineau). Одна из трудностей при использовании таких буровых двигателей заключается в том, что они работают ненадежно при температурах выше примерно 120oC и поэтому не пригодны для бурения большинства геотермических скважин и других скважин, где температура окружающей среды превышает 120oC. Предпринимались попытки заменить материал деталей двигателей Мойни материалами, которые стойки к более высоким температурам. Однако эти попытки были не совсем успешными. Из авторского свидетельства СССР N 78506, кл. E 21 B 4/02, 1949 г. известен забойный двигатель, содержащий статор (в виде обойм) и ротор (также сборный), расположенный в статоре с возможностью вращения с образованием по меньшей мере не одной, а двух камер или полостей высокого и низкого давления между ротором и статором. Статор имеет, по меньшей мере, одну выемку и впускное отверстие, а ротор имеет центральный канал. В выемке статора расположен цилиндрический стержень, который при работе образует уплотнение между статором и ротором и обеспечивает герметичность разделения в рабочей камере полостей высокого и низкого давлений. Ротор имеет уплотнения (манжеты) на выступающих частях или кулачках, которые плотно прилегают к внутренней поверхности статора, обеспечивая герметизацию упомянутых выше полостей. Цилиндрические стержни не являются поворотными, а являются возвратно-поступательно перемещающимися в выемке. Уплотнения ротора являются неподвижными. В этом двигателе часть текучей среды проходит по центральному каналу внутрь ротора к буровому долоту и используется исключительно для смазки бурового долота, вообще не оказывая никакого влияния на приведение в действие ротора. Вторая часть текучей среды проходит через сложную распределительную систему и вводится между ротором и статором для приведения в действие ротора перед выпуском наружу в ствол скважины. Другими словами, вторая часть текучей среды используется исключительно для приведения в действие двигателя. Для предотвращения опрокидывания двигателя используется сложная распределительная система со многими двигателями. В авторском свидетельстве СССР N 1384702, кл. E 21 B 4/02, 1988 раскрыто бурильное устройство, содержащее два забойных двигателя, роторы которых соединены вместе. В качестве двигателей использованы двигатели "Moineau". Роторы этих двигателей не имеют специальной ориентации и угловое отношение между двумя двигателями не имеет значения. В этом бурильном устройстве не обеспечивается предотвращение потока текучей среды непосредственно к буровому долоту таким образом, чтобы увеличить поток текучей среды к двигателю или также увеличить поток текучей среды к буровому долоту для смазки и перемещения бурового шлама. Техническим результатом настоящего изобретения является создание забойного двигателя, который является сравнительно надежным, в частности, но не исключительно, при его работе при температурах, превышающих 120oC. Этот технический результат достигается тем, что в забойном двигателе, содержащем статор и ротор, установленный в статоре с возможностью вращения с образованием камеры между ротором и статором, при этом статор имеет выемку и выпускное отверстие, а ротор имеет центральный канал, причем в выемке статора расположен стержень, который при работе образует уплотнение между статором и ротором, согласно изобретению, ротор имеет, по меньшей мере, один соединительный канал для подачи движущей текучей среды из центрального канала ротора в камеру между ротором и статором, снабженный ограничителем потока в нижнем конце ротора для ограничения потока движущей текучей среды к буровому долоту через центральный канал ротора, при использовании двигателя, для увеличения потока движущей текучей среды через двигатель. Можно, чтобы ротор был снабжен уплотнением для взаимодействия со статором. Уплотнение может быть выполнено из материала, выбранного из группы, содержащей пластические материалы, полиэтилэтилкетон, металл, медные сплавы и нержавеющую сталь. Стержень может быть выполнен из материала, выбранного из группы, содержащей пластические материалы, полиэтилэтилкетон, металл, медные сплавы и нержавеющую сталь. Целесообразно, чтобы статор имел дополнительную выемку с размещенным в ней дополнительным стержнем, распложенную напротив основной выемки, и дополнительное выпускное отверстие, расположенное напротив основного выпускного отверстия, а ротор имел два уплотнения, распложенные напротив друг друга. Статор может быть установлен внутри наружного трубчатого корпуса, ограничивающего кольцевой канал вокруг статора для потока движущей текучей среды из выпускных окон. Кольцевой канал может быть соединен с буровым долотом таким образом, чтобы движущая текучая среда, подаваемая к двигателю для его приведения в действие, в конце концов, выходила к буровому долоту. Центральный канал ротора может быть снабжен заглушкой в нижнем конце ротора для предотвращения потока текучей среды к буровому долоту через центральный канал ротора для направления всего потока движущей текучей среды через двигатель. Вышеуказанный технический результат достигается также бурильным устройством, включающим два забойных двигателя, роторы которых соединены вместе, в котором согласно изобретению забойные двигатели выполнены в соответствии с вышеописанным и расположены так, что при их использовании один забойный двигатель работает асинфазно другому. Забойные двигатели могут быть соединены параллельно или последовательно. Технический результат достигается также в буровой установке, содержащей буровую колонну, включающую в себя бурильное устройство и буровой инструмент, вращаемый с помощью этого бурильного устройства, в которой согласно изобретению бурильное устройство выполнено в соответствии с вышеописанным. Буровым инструментом обычно является буровое долото, хотя оно может содержать, например, вращаемую очистную головку. Буровым инструментом может быть также бур, используемый для бурения шурфа (иногда называемого как "открытая горная выработка") в морском дне, чтобы разместить оборудование подводного устья скважины. Для более лучшего понимания настоящего изобретения его описание приводится со ссылками на прилагаемые чертежи, на которых: фиг. 1 изображает продольный разрез одного примера бурильного устройства согласно настоящему изобретению; фиг. 2A - 2Д - поперечные сечения по линии A-A на фиг. 1, показывающие ротор в четырех разных положениях; фиг. 3A-3Д - поперечные сечения по линии B-B на фиг. 1, показывающие ротор в четырех разных положениях; и фиг. 4 - продольный разрез обычного корпуса подшипника и бурового долота. На фиг. 1 показано бурильное устройство, обозначенное позицией 10. Бурильное устройство 10 содержит первый двигатель 20 и второй двигатель 50. Первый двигатель 20 содержит статор 21 и ротор 23. Статор 21 установлен внутри наружного трубчатого корпуса, ограничивающего кольцевой канал вокруг статора 21 для потока движущей текучей среды из выпускных окон 33. Верхняя часть 22 ротора 23 проходит через верхнюю опору 24, которая содержит упорный подшипник 26 и уплотнения 25. Движущая текучая среда, например вода, буровой раствор или газ под давлением, подается через центральный канал 12 переходника в центральный канал 27 ротора и затем через отводные каналы 28 ротора поступает в рабочие камеры 31 и 32. При рабочем ходе двигателя движущая текучая среда течет через выпускные окна 33 и затем перемещается вниз через кольцевой канал вокруг статора 21 и проточные каналы 35 к нижней опоре 34. Часть 36 ротора 23 проходит через нижнюю опору 34, которая содержит упорный подшипник 37 и уплотнения 38. Концы статора 21 имеют выступы (зубцы), которые расположены в выемках, выполненных соответственно в верхней опоре 24 и нижней опоре 34, для предотвращения его вращения. Верхняя опора 24 и нижняя опора 34 установлены посредством тугой посадки в наружном трубчатом элементе 14 и удерживаются от вращения посредством их зажатия между резьбовыми втулками 16 и 84. Шлицевая муфта 39 соединяет шлицевой конец ротора 23 с шлицевым концом ротора 53 второго двигателя 50. Второй двигатель 50 имеет статор 51. Верхняя часть 52 ротора 53 проходит через верхнюю опору 54. Между верхней опорой 54 и наружной поверхностью верхней части 52 ротора 53 расположены уплотнения 55. Ротор 53 перемещается на упорных подшипниках 56 относительно верхней опоры 54. Движущая текучая среда поступает в центральный канал 57 ротора 53 из центрального канала 27 ротора 23 и затем через отводные каналы 58 ротора 53 поступает в рабочие камеры 61 и 62. При рабочем ходе двигателя движущая текучая среда вытекает через выпускные окна 63 и затем перемещается вниз через кольцевую полость вокруг статора 51 и проточные каналы 65 к нижней опоре 64. Часть 66 ротора 53 проходит через нижнюю опору 64. Ротор 53 перемещается на упорных подшипниках 67 относительно нижней опоры 64. Между смежными поверхностями ротора и нижней опоры расположены уплотнения 68. Движущая текучая среда, которая перемещается вниз через каналы 35 к нижней опоре 34, перемещается также вниз через каналы 79 к верхней опоре 54 и от нее перемещается вдоль статора 51 и через каналы 65 поступает к нижней опоре 64. Верхняя опора 54 и нижняя опора 64 установлены посредством тугой посадки в наружном трубчатом элементе 18 и удерживаются от вращения посредством их зажатия между резьбовой втулкой 84 и нижней резьбовой втулкой (не показаны). Нижний переходник посредством резьбы 70 соединен со статором 51 и обеспечивает взаимосвязь соединителя для бурового долота или корпуса подшипника S с обычным буровым долотом D (фиг. 4). Заглушка или ограничитель потока 78 в нижнем конце ротора 53 могут быть использованы для ограничения потока движущей текучей среды к буровому долоту D и для обеспечения прохождения требуемого количества движущей текучей среды через двигатели. На фиг. 2A-2Д и 3A-3Д показан обычный цикл работы первого двигателя 20 и второго двигателя 50 и их положение относительно друг друга в разные периоды времени цикла. Например, на фиг. 2C показана стадия разгрузки для первого двигателя 20, а на фиг. 3C, в этот же период времени, силовая стадия для второго двигателя 50. Как показано на фиг. 2A, движущая текучая среда, проходящая через отводные каналы 28 ротора, поступает в рабочие камеры 31 и 32. Вследствие геометрии рабочих камер (которая описывается ниже) и результирующих сил движущая текучая среда вращает ротор 23 по часовой стрелке, как это видно на фиг. 2B. Рабочая камера 31 уплотняется в одном конце с помощью перекатывающегося стрежня 71, который прилегает к наружной поверхности 72 ротора 23 и к части 74 выемки 75. В другом конце рабочей камеры 31 уплотнение 76 на кулачке 77 ротора 23 плотно прилегает к внутренней поверхности статора 21. Как показано на фиг. 2B, ротор 23 повернулся в положение, в котором почти заканчивается силовая стадия цикла. Как показано на фиг. 2C, движущая текучая среда начинает в этот момент цикла работы двигателя разгружаться через выпускные окна 33. Как показано на фиг. 2Д, перекатывающиеся стержни 71 уплотнения 76 герметизирует рабочие камеры, так что движущая текучая среда, поступающая в эти камеры, будет вращать ротор 23 до тех пор, пока уплотнения 76 снова не пройдут мимо выпускных окон 33. Второй двигатель 50 работает так же, как и первый двигатель 20, но в предпочтительном варианте исполнения, и, как показано на фиг. 3A-3Д, два двигателя смещены по фазе 90o, так что когда движущая текучая среда разгружается в одном двигателе, другой создает вращающую силу. В одном исполнении уплотнения 76 выполняются из полиэтилэтилкетона (ПЭЭК). Перекатывающиеся стержни 71 также выполняются из ПЭЭК. Роторы 23, 53 и статоры 21, 51 предпочтительно выполняются из материалов, обладающих коррозионной стойкостью, таких как нержавеющая сталь. Когда уплотнение 76 в первом двигателе 20 вращается мимо выпускного окна 33, жидкая текучая среда, вызывающая это вращение, вытекает через последнее и перемещается вниз через переходную втулку 84 (фиг. 1), затем через каналы 79, мимо выпускных окон 63, через проточные каналы 65 и через корпус подшипника S (фиг. 4) к буровому долоту D (фиг. 4). Таким образом, вся движущая текучая среда, которая входит в верхний переводник 11, в конечном счете поступает к буровому долоту D. Во время испытаний устройство, аналогичное устройству, показанному на фиг. 1, создавало такую же вращающую силу, что и обычный двигатель Мойни, примерно в три раза удлиненный. Это является наиболее важным преимуществом при работе в наклонной скважине. Устройство, показанное на фиг. 1, может быть использовано в качестве насоса посредством вращения вручную или механически бурового долота D или корпуса S в направлении, противоположном направлению, показанному на фиг. 2A, или посредством соединения вращающего механизма с ротором 53 и вращения его в направлении, противоположном направлению на фиг. 2A. Когда устройство находится в буровой скважине, это достигается посредством заклинивания бурового долота в формациях (пластах), чтобы оно не вращалось, и вращения трубчатой колонны, расположенной выше бурильного устройства, показанного на фиг. 1. Возможны различные изменения в описанном примере осуществления изобретения, например, уплотнение 76 может быть выполнено из других долговечных материалов, таких как медные сплавы и стали, например нержавеющей стали. Нержавеющая сталь особенно пригодна для использования в условиях высоких температур и была успешно испытана при температуре 260oC. Это несравнимо с максимальной рабочей температурой 121oC обычных двигателей Мойни. Хотя первый двигатель 20 и второй двигатель 50 работают параллельно, как это показано, они могут работать также последовательно, если это требуется.Формула изобретения

1. Забойный двигатель, содержащий статор и ротор, установленный в статоре с возможностью вращения с образованием камеры между ротором и статором, при этом статор имеет выемку и выпускное отверстие, а ротор имеет центральный канал, причем в выемке статора расположен стержень, который при работе образует уплотнение между статором и ротором, отличающийся тем, что ротор имеет, по меньшей мере, один соединительный канал для подачи движущейся текучей среды из центрального канала ротора в камеру между ротором и статором, снабженный ограничителем потока в нижнем конце ротора для ограничения потока движущей текучей среды к буровому долоту через центральный канал ротора, при использовании двигателя, для увеличения потока движущей текучей среды через двигатель. 2. Забойный двигатель по п.1, отличающийся тем, что ротор снабжен уплотнением для взаимодействия со статором. 3. Забойный двигатель по п.1 или 2, отличающийся тем, что уплотнение выполнено из материала, выбранного из группы, содержащей пластические материалы, полиэтилэтилкетон, металл, медные сплавы и нержавеющую сталь. 4. Забойный двигатель по любому из пп.1 - 3, отличающийся тем, что стержень выполнен из материала, выбранного из группы, содержащей пластические материалы, полиэтилэтилкетон, металл, медные сплавы и нержавеющую сталь. 5. Забойный двигатель по любому из пп.1 - 4, отличающийся тем, что статор имеет дополнительную выемку с размещенным в ней дополнительным стержнем, расположенную напротив основной выемки, и дополнительное выпускное отверстие, расположенное напротив основного выпускного отверстия, а ротор имеет два уплотнения, расположенные напротив друг друга. 6. Забойный двигатель по любому из пп.1 - 5, отличающийся тем, что статор установлен внутри наружного трубчатого корпуса, ограничивающего кольцевой канал вокруг статора для потока движущей текучей среды из выпускных окон. 7. Забойный двигатель по п. 6, отличающийся тем, что кольцевой канал соединен с буровым долотом таким образом, чтобы движущая текучая среда, подаваемая к двигателю для его приведения в действие, в конце концов, выходила к буровому долоту. 8. Забойный двигатель по любому из пп.1 - 7, отличающийся тем, что центральный канал ротора снабжен заглушкой в нижнем конце ротора для предотвращения потока текучей среды к буровому долоту через центральный канал ротора для направления всего потока движущей текучей среды через двигатель. 9. Бурильное устройство, включающее два забойных двигателя, роторы которых соединены вместе, отличающееся тем, что забойные двигатели выполнены в соответствии с одним из предшествующих пп.1 - 8 и расположены так, что при их использовании один забойный двигатель работает асинфазно другому. 10. Устройство по п.9, отличающееся тем, что забойные двигатели соединены параллельно. 11. Устройство по п.9, отличающееся тем, что забойные двигатели соединены последовательно. 12. Буровая установка, содержащая буровую колонну, включающую в себя бурильное устройство и буровой инструмент, вращаемый с помощью этого бурильного устройства, отличающаяся тем, что бурильное устройство выполнено в соответствии с одним из пп.9 - 11. 13. Установка по п.12, отличающаяся тем, что буровым инструментом является буровое долото.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4www.findpatent.ru

Cтраница 1

Буровой мотор соединяется эластичной муфтой с редуктором ( уменьшителем скорости), который через цепи Галля вращает приводной вал лебедки, а от последнего приводятся в движение или ротор, или подъемный барабан лебедки. [1]

Буровой мотор 1 в процессе бурения вращает ротор через трансмиссионный вал лебедки и, следовательно, воспринимает нагрузку, связанную с процессом бурения. [2]

Регулировка автомата Скворцова заключается в установке предельной мощности бурового мотора в процессе бурения. [3]

Но так как Е является напряжением на клеммах бурового мотора, а / - сила тока в статоре того же ( мотора, то необходимо учесть наличие коэфициента трансформации в измерителе трансформаторного тока. [4]

Качество работы регулятора подачи оценивается величиной степени неравномерности нагрузки бурового мотора, поддер - А Л живаемой автоматом ( фиг. [5]

Принцип работы автоматического бурильщика Скворцова заключается в ограничении мощности бурового мотора, поглощаемой процессом бурения. [6]

Бурение с автоматом Снворцова основано на автоматической связи между нагрузкой бурового мотора, с одной стороны, и скоростью подачи бурового инструмента, осуществляемой податоч-ным мотором, - с другой. [7]

Положение ползунка на контактных панелях зависит от величины силы тока бурового мотора. [8]

Поэтому в новой конструкции авторы поставили перед собою задачу осуществить регулирование подачи так, чтобы, поддерживая в данном грунте постоянную нагрузку бурового мотора, иметь возможность устанавливать быстро изменяющуюся неравномерную подачу в зависимости от степени неравномерности сопротивления грунта бурению; иными словами, от регулятора ( автомата) требуется исключительная быстрота реагирования, а отсюда - и быстрота действия. [9]

Если коэфициент трансформации принять в Данном случае равным 100: 5, то 1 А по шкале головки реле соответствует 20 А до шкале амперметра бурового мотора. [10]

По мнению авторов новой конструкции недостатком существующих автоматов является заложенная в их основе ошибочная идея о прямой зависимости между нагрузкой бурового мотора и скоростью подачи. Авторы придерживаются другого взгляда: они считают, что эта зависимость применима только для пород с равномерной сопротивляемостью разрушению их долотом. Но так как подобные породы встречаются очень редко, то наибольшую трудность представляет бурение грунтов неравномерной стр уктуры, так как даже относительно небольшая неравномерность ее вызывает резкие колебания в величине момента сопротивления вращению долота. Это происходит вследствие относительного большого диаметра долота, соединенного с длинной, подвергающейся значительному продольному изгибу, колонной бурильных труб. [11]

Как только забой будет разбурен ( бурильщик об этом судит по натяжению талевого каната), рукоятка 15 поворачивается, краны 7 и 9 приоткрываются, и подача вновь возобновляется. Максимальное реле, связанное с обмоткой электромагнита 16, устанавливается на мощность, несколько меньшую чем реле, связанное с буровым мотором для того, чтобы прекращение подачи предшествовало выключению мотора. При этом варианте подача может быть прекращена, а разбуривание забоя может продолжаться. [12]

Страницы: 1

www.ngpedia.ru