Равномерность работы двигателя зависит также от его сбалансированности. Любой поршне вой двигатель подвергается действию реактивных сил. Когда поршень в одноцилиндровом двигателе движется вверх, корпус двигателя стремится сдвинуться вниз, и наоборот. При этом та часть автомобиля, на которую установлен двигатель, будет постоянно подвергаться вертикальным колебаниям. Это явление можно устранить, установив на коленчатый вал противовесы. Вертикальные колебания прекратятся, но возникнут поперечные, вызванные самими противовесами. Если в двухцилиндровом рядном двигателе поршни будут двигаться в противоположных направлениях, они будут взаимно компенсировать вертикальные пере мещения, но возникнут колебания двигателя вперед-назад. Все автомобильные двигатели устанавливаются на упругих опорах, но в случае большого дисбаланса вибрации могут пере даваться на кузов автомобиля. Кроме неравномерности работы двигателя, вызванной пере мещением поршней, существует неравномерность, вызванная движением шатунов, которые совершают сложное движение: вверх-вниз и из стороны в сторону.

Общий дисбаланс двигателя в значительной степени зависит от его компоновки. Так, на пример, четырехцилиндровый рядный двигатель, в отличие от V-образных четырехцилиндро вых (двигатель автомобилей Lancia, МеМЗ-968), достаточно хорошо сбалансирован. Неслучай но они устанавливаются на многих небольших легковых автомобилях. Хотя при увеличении объема такого двигателя вибрации могут стать ощутимыми. Еще лучше сбалансирован четы рехцилиндровый двигатель с оппозитными (противолежащими) цилиндрами. Такие двигатели ус пешно применялись на автомобилях VW Beetle, а в настоящее время устанавливаются на боль шинство автомобилей Subaru. Шестицилиндровые двигатели с оппозитными цилиндрами (Porsche 911 и некоторые Subaru) обладают отличной равномерностью при работе. Кроме то го, такие двигатели дают возможность понизить центр масс автомобиля, а при переднем рас положении — применить пологий капот, улучшающий аэродинамику автомобиля. К недостаткам таких двигателей следует отнести сложность их производства и обслуживания. В рядном шестицилиндровом двигателе можно добиться практически абсолютной сбалансированности сил инерции. V-образные шестицилиндровые двигатели более компактны по длине, что особен но важно при их поперечной установке на автомобиле. Сбалансированность V-образных дви гателей зависит от угла между осями цилиндров. Так, для V-образного шестицилиндрового

двигателя наилучшим углом будет угол 60° или 120° (или 180° у двигателя с оппозитными цилиндрами). Такие же углы «идеально» подхо дят для почти полностью сбалансированного двигателя V12, хотя большие углы увеличивают ширину двигателя. Достаточно хорошо сбалан сирован двигатель V8, если угол между осями цилиндров составляет 90° и применяется соот ветствующая конструкция коленчатого вала.

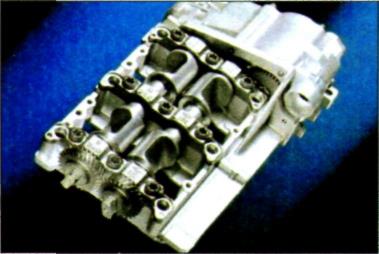

Дисбаланс двигателей может быть почти полностью компенсирован применением ба- лансирных валов (рис. 2.12), которые имеют противовесы и приводятся во вращение от коленчатого вала двигателя. Для получе ния хороших результатов балансирные валы должны устанавливаться в определенном месте двигателя, что существенно усложняет его конструкцию.

В последнее время для уменьшения виб раций рядных четырехцилиндровых двига телей большого объема стали широко при менять балансирные валы, устанавливаемые рядом в поддоне картера двигателя (двига тели Ford Coswort D0HC, двигатели BMW) (рис. 2.13).

Довольно часто производители автомо билей увеличивают мощность двигателя за счет добавления еще одного цилиндра. Такой способ дает возможность сборки двигателей на одной технологической линии, что удешев ляет производство. Таким образом, были созданы пятицилиндровые двигатели Volvo, Volkswagen и FIAT. Для таких двигателей час то применяются балансирные валы. Двигатели с тремя цилиндрами также сбалансированы плохо, и, поскольку они устанавливаются на недорогие автомобили, конструкторы часто отказываются от применения балансирных валов, позволяя двигателю работать нерав номерно, но для монтажа двигателя приме няют специальные вибропоглощающие опоры, которые дают возможность свести к миниму му передачу на кузов вибраций. На дорогих автомобилях применяются еще более совер шенные опоры двигателя. Так, на Range Rover с дизелем TD6 применяются гидравли ческие опоры с электронным управлением. Компьютер, управляющий работой этих опор, сводит практически к нулю все вибрации, пе редающиеся на кузов автомобиля.

Рис. 2.12. Балансирные валы двигателя GM Vortec 2004 г. располагаются рядом с коленчатым валом в блоке цилиндров и имеют возможность вращаться в раз ные стороны благодаря шестеренчато- цепному приводу. Для снижения шума ис пользуются гидравлический натяжитель и успокоители цепи

Рис. 2.13. Компактные балансирные валы четырехцилиндрового двигателя BMW Valvetronic располагаются в поддоне картера

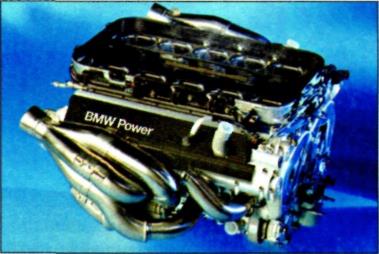

Рис. 2.14. Двигатель V10 произведенный компанией BMW для автомобилей Фор мулы-1

Двигатели V10 (рис. 2.14), которые успешно применяются на гоночных автомобилях Фор мулы-1, между рядами цилиндров имеют угол 72°. Такой двигатель недостаточно сбаланси рован, но работает довольно равномерно из-за большого числа цилиндров.

БЛОК ЦИЛИНДРОВ

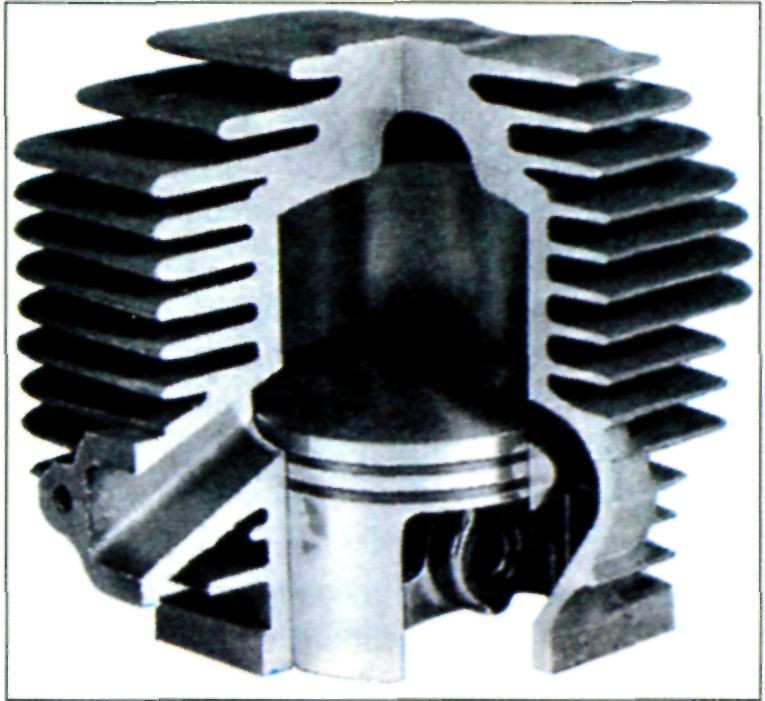

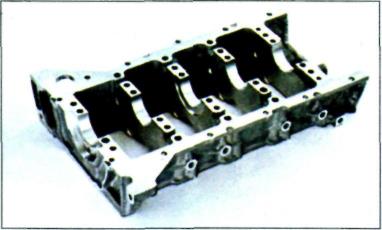

Блок цилиндров (рис. 2.15) и его головка — это самые крупные и тяжелые части двигателя, изгота вливаемые с помощью литья с последующей механической обработкой. В двигателе с жидкостным охлаждением вокруг цилиндров располагаются каналы для прохода охлаждающей жидкости, кото рые образуют водяную рубашку. Цилиндры двигателей воздушного охлаждения обычно изготавли ваются отдельно и имеют ребра для увеличения площади охлаждаемой поверхности (рис. 2.16).

Нижняя часть блока цилиндров обычно обрабатывается для установки в блок коренных подшипников коленчатого вала и для присоединения поддона картера. Большое значение имеет расстояние между соседними цилиндрами. Увеличение расстояния дает возможность повы сить жесткость блока и обеспечить возможность увеличения в дальнейшем рабочего объема двигателя путем увеличения диаметра цилиндров (наиболее простой способ получения моди фикаций двигателей различной мощности). С другой стороны, это приводит к увеличению га баритных размеров двигателя и его массы. В последнее время некоторые производители автомобильных двигателей изготавливают блоки цилиндров, в которых соседние цилиндры соприкасаются стенками (так называемые сиамские блоки). Такой способ дает возможность получить довольно жесткую конструкцию при сравнительно небольшом размере. Жесткость блока цилиндров в значительной степени определяет шумовые характеристики двигателя.

Долгое время единственным материалом для изготовления блоков цилиндров служил чу гун. Этот материал недорог, он обладает высокими прочностью и жесткостью при хороших лить евых качествах. Кроме того, обработанные хонингованием внутренние поверхности чугунных цилиндров обладают отличными антифрикционными свойствами и высокой износостойкостью. Су щественными недостатками чугуна являются его большая масса и низкая теплопроводность. Стремление конструкторов к созданию более легких двигателей привело к разработке конструк ции блоков цилиндров из алюминиевых сплавов. Алюминий значительно уступает чугуну в жест кости и износостойкости, поэтому блок из алюминия должен иметь большое количество ребер жесткости, а в качестве цилиндров обычно служат те же чугунные гильзы, которые вставляют-

Рис. 2.15. Алюминиевый блок цилиндров двигателя V8 с запрессованными «сухи ми» гильзами. В нижней части блока вид на рама лестничного типа, с помощью ко торой крепится коленчатый вал

Рис. 2.16. Цилиндр и поршень двухтактно го двигателя воздушного охлаждения

Рис. 2.16. Цилиндр и поршень двухтактно го двигателя воздушного охлаждения

ся в алюминиевый блок в процессе сборки, заливаются или запрессовываются в него при изготовлении (рис. 2.17). Если гильза ци линдра непосредственно омывается охлаж дающей жидкостью, она называется «мок рой», а если нет — «сухой». Мокрые гильзы должны иметь надежное уплотнение с полостью охлаждения блока цилиндров.

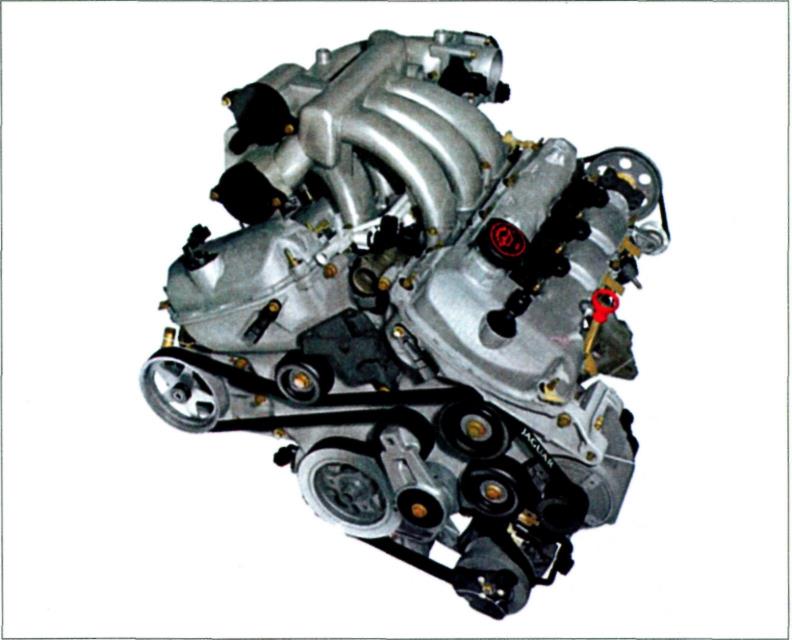

Применение большого количества ребер жесткости и чугунных гильз в значительной мере сводит на нет преимущества от приме нения блоков цилиндров из алюминиевых сплавов. Использование в производстве со временных технологий дает возможность изго товления легких «алюминиевых» двигателей, у которых блок цилиндров не имеет чугунных гильз (рис. 2.18). В рабочих поверхностях ци линдров в алюминиевых блоках электролити-

Рис. 2.17. Блок цилиндров двигателя Nordstar GM с «сухой» гильзой. На разре зе хорошо видно, как вставлены в блок цилиндров «сухие» гильзы. Обратите вни мание на выполненные в днищах порш ней канавки, предохраняющие от касания поршня клапанами

Рис. 2.18. Двигатель Jaguar с алюминиевым блоком. Блок цилиндров этого компактно го шестицилиндрового V-образного 24-клапанного двигателя, предназначенного для поперечной установки на автомобиль Jaguar X-type, полностью изготовлен из алюми ниевого сплава

Рис. 2.19. Рама лестничного типа в блоке. Ра мы лестничного типа заменяют привычные крышки коренных подшипников коленчато го вала в конструкции современных ДВС, придают высокую жесткость блоку цилинд ров и продлевают жизнь коленчатому валу

ческим путем создается повышенное содер жание кремния, а затем цилиндры подверга ются химическому травлению для создания на рабочей поверхности цилиндров износо стойкой пористой пленки чистого кремния, хорошо удерживающей смазку. Кроме того, особенно часто в двухтактных двигателях на алюминиевый цилиндр наносится слой хрома или кремний-никелевого сплава (никасил).

Жесткость алюминиевого блока цилиндров может быть повышена не только примене нием большого количества ребер жесткости, но и использованием специальных проставок лестничного типа в блоке (рис. 2.19). Такие проставки, соединенные с блоком, помимо значительного повышения жесткости самого блока, служат прочной основой для установки

коренных подшипников коленчатого вала, что повышает его долговечность. Такая конструкция блока цилиндров становится нормой при производстве бензиновых двигателей современных легковых автомобилей. При производстве дизелей, в которых из-за высоких нагрузок и большой шумности требуется большая жесткость блока, часто применяют чугунные блоки цилиндров.

poznayka.org

ЛЕКЦИЯ №4

Тема: «Сборка, балансировка, обкатка и испытание двигателей»

Вопросы:

1. Сборка двигателей.

2. Балансировка двигателей.

3. Обкатка и испытание автотракторных и комбайновых двигателей.

1. Сборка двигателей.

Качество ремонта двигателя во многом зависит от правильности комплектования и сборки отдельных его узлов.

При сборке двигателей следует учитывать, что при затяжке головки происходит деформация гильз. Овальность гильз цилиндров после сборки, например, двигателей АМ-41, как показали исследования, увеличивается в 3 раза против исходной в свободном состоянии и в 2,5 раза превышает, допустимые значения по техническим условиям на сборку.

Средняя овальность гильз цилиндров после сборки составляет 0,084 мм, максимальная — 0,14 мм. Максимальная овальность располагается внизу гильзы, в плоскости оси коленчатого вала. Примерно такая же картина наблюдается у гильз двигателей СМД-14.

Закономерный характер монтажной деформации гильз цилиндров обусловлен недостаточной жесткостью верхней плиты блок-картера в зонах перемычек между цилиндрами и каналов для подвода охлаждающей жидкости и неравномерным удельным давлением на опорный бурт гильзы.

С увеличением монтажной овальности гильз цилиндров возрастает расход масла на угар и износ поршневых колец в период приработки двигателей АМ-41.

Основные узлы двигателя нужно собирать строго в технологической последовательности, соблюдая технические условия, предъявляемые к отдельным сопряжениям. Во время сборки узлов следует пользоваться специальными приспособлениями и стендами, облегчающими сборочные операции и предотвращающими возможность повреждения деталей.

Балансировка двигателей после ремонта. Одна из основных причин, вызывающих быстрое изнашивание деталей, — неуравновешенность собранного двигателя, что проявляется в виде его вибрации во время работы.

Основные причины вибрациии двигателя. Нарушение соосности крышки (или кожуха картера) муфты сцепления с коленчатым валом при обезличивании крышки и блока — основная причина вибрации. На заводе-изготовителе окончательную обработку гнезд под коренные подшипники в блоке цилиндров и отверстия крышки муфты сцепления выполняют совместно.

Нарушение соосности отверстия в крышке и гнезд в блоке приводит к перекосу и биению вала и всей муфты сцепления, что вызывает появление центробежных сил. Поэтому проверка соосности и центровка отверстий крышки (или картера) муфты сцепления с осью коленчатого вала при сборке двигателя— необходимая операция.

Исследования показывают, что неисправности таких узлов, как вентилятор, дизельная топливная аппаратура, а также большая разница в массе нижних головок комплекта шатунов и т. п. тоже усиливают вибрацию двигателя. Если разность в массе одного комплекта шатунов в целом не превышает 10 г, то разность в массе шатунно-поршневой группы превышает 150 г, что служит одной из основных причин появления значительных упругих колебаний коленчатого вала и вибрации двигателя в целом.

На уравновешенность двигателя влияет и его тепловое состояние. Уравновешенность двигателя теряется при его охлаждении и вновь восстанавливается после прогрева до температуры, при которой проводилась балансировка. По этой причине балансировка двигателя должна выполняться при рабочих температурах двигателя, охлаждающей жидкости и масла.

Амплитуда вибрации двигателя также зависит от частоты вращения коленчатого вала (рис. 1).

Рис.1 Зависимость амплитуды вибрации двигателя от частоты вращения коленчатого вала: А – амплитуда, n – частота вращения.

Учитывая изложенные явления, заводы, выпускающие тракторные двигатели (СМД-14, АМ-1 и др.), проводят их балансировку при стендовых испытаниях.

Заводская балансировка уравновешенности, однако, нарушается после разборки, ремонта и замены деталей. Это подтверждается такими данными: более 50% отказов тракторов Т-74 и-ДТ-75 происходит из-за повышенной вибрации двигателя. Вызываемые неуравновешенностью двигателя высокочастотные вибрации приводят к значительному износу не только деталей самого двигателя, но и деталей трансмиссии машины.

Благодаря балансировке, проводимой после ремонта, значительно снижается количество поломок, усталостных трещин, обрывов крепежных деталей и т. п. Надежность и долговечность двигателя в связи с этим возрастают примерно на 25%. За счет снижения непроизводительных затрат энергии на вибрацию и усиленное изнашивание деталей примерно на 10—12% повышается полезная мощность двигателя.

Неуравновешенность двигателя включает собственную неуравновешенность отдельных подвижных деталей и общую монтажную неуравновешенность вращающихся масс коленчатого вала с шатунами, маховиком и муфтой сцепления в сборе и других механизмов, вызванную неточностью изготовления отдельных деталей, их подбором по массе и сборкой узлов.

Если собственная неуравновешенность коленчатого вала двигателя СМД-14 допускается в среднем в пределах 40—50 г-см, маховика — 40—60 г-см, муфты сцепления — 400—500 г-см, что з сумме составляет 500—600 г-см, то суммарная неуравновешенность этого двигателя достигает 3000 г-см, что явно недопустимо.

Большая часть дисбаланса создается при сборке двигателя в основном за счет неуравновешенности и смещения муфты сцепления. Если у автомобильных двигателей коленчатый вал, маховик и муфты сцепления в сборе в условиях заводов-изготовителей и ремонтных заводов можно динамически сбалансировать, то у тракторных двигателей ввиду их конструктивных особенностей этого сделать не удается. Операция балансировки тракторного двигателя во время его испытания на стенде заключается в постановке (в специально предусмотренные на упорном диске муфты сцепления отверстия с резьбой) балансировочных грузов — в виде специальных болтов с большой головкой. Эти грузы компенсируют обнаруженный дисбаланс вращающихся деталей собранного двигателя.

2. Балансировка двигателей.

Балансировка двигателей в условиях ремонтных предприятий выполняется на обычных электротормозных стендах конструкции ГОСНИТИ. Эти стенды оборудованы упругой подвеской испытываемого двигателя на опорах специальным уравновешиваемым приводом и виброметром ЭВМ-БП. Жесткость пружин подвески подобрана таким образом, что собственная частота горизонтальных колебаний двигателя на стенде (на листовых пружинах) составляет 4—6 Гц и вертикальных (на тарельчатых пружинах) — 6—8 Гц. Благодаря этому система двигатель—подвеска находится далеко в зарезонансной области, что обеспечивает большую виброизоляцию и высокую точность балансировки.

Двигатель удерживается на стенде собственным весом, без крепления.

Амплитуда его вибрации, а также вес и угловое расположение (фаза) балансирующего груза определяются виброметром ЭВМ-БП, устанавливаемым на задней опоре двигателя.

Собственная неуравновешенность приводного вала может существенно исказить результаты балансировки. Поэтому приводной вал стенда должен быть предварительно тщательно динамически отбалансирован путем ввертывания грузов в специально предусмотренные резьбовые отверстия на фланцах соединительной муфты вала, обращенной к двигателю.

Перед балансировкой двигатель должен быть прогрет, т. е. температура масла, воды и давление масла доведены до рабочих пределов, а частота вращения коленчатого вала постепенно доведена до максимальной (у СМД-14 до 1790—1850 об/мин) и проверена устойчивость работы двигателя на режиме холостого хода.

Далее виброщуп датчика устанавливают в горизонтальное положение и его конец упирают в картер маховика, тумблер прибора переключают в положение «датчик», измеряют амплитуду колебаний и по таблице, специально заранее составленной, подбирают массу груза, который следует ввернуть в отверстие диска муфты сцепления.

После этого тумблер виброметра переключают в положение «фазометр» и поворотом ручки лимба фазометра в ту или иную сторону от 0 до 360° по шкале определяют угловое расположение отверстия, куда должен быть ввернут подобранный балансирующий груз, соответствующий моменту максимального показания измерителя прибора. Для достоверности найденного угла эту операцию проделывают 2—3 раза.

После этого двигатель постепенно останавливают, открывают защитный кожух приводного вала стенда и поворотом вала за вороток устанавливают найденный по фазометру угол на лимбе вала, используя отметку на крышке генератора против центра люка на крышке муфты сцепления. Открывают люк крышки муфты сцепления. Против отметки в люке должно стать одно из отверстий на упорном диске муфты сцепления, куда и ввертывают подобранный уравновешивающий груз.

В случае несовпадения одного из отверстий с центром люка уравновешивающий груз распределяют, пользуясь специальной номограммой, между двумя ближайшими отверстиями по обе стороны от центра люка. В эти отверстия ввертьнзают подобранные грузы, закрывают люк, запускают двигатель и повторно проверяют амплитуду колебаний, которая должна быть не более 30 мкм.

Если амплитуда колебаний по прибору превышает допустимое значение, операцию балансировки повторяют. Если в отверстии, куда нужно ввернуть подобранный балансировочный груз, уже есть груз, то его нужно вывернуть и повторить балансировку.

В тех случаях, когда двигатель не поддается балансировке и амплитуда колебаний превышает 300—350 мкм, двигатель отправляют на полную переборку.

3. Обкатка и испытание автотракторных и комбайновых двигателей.

Для обкатки и испытания тракторных, комбайновых и автомобильных двигателей служат универсальные электротормозные обкаточные стенды СТЭ-40-1000 ГОСНИТИ; СТЭУ-28-1000 ГОСНИТИ; для пусковых двигателей — стенды СТЭ-7-1000 и СТ-2,8-1500.

Они состоят из электрического двигателя-тормоза представляющего собой асинхронный электродвигатель трехфазного пременнного тока с фазным ротором, трехступенчатого редуктора, реостата, весового механизма с пультом, приспособлений для установки двигателей и замера расхода топлива.

Редуктор стенда позволяет получить различные скоростные режимы обкатки.

Обкатку и испытание двигателей, согласно техническим условиям, рекомендуется проводить на основном (картерном) масле дизельных двигателей — на индустриальном 30, пусковых двигателей ПД-10 и ГІД-10М при холодной обкатке—на дизельном топливе, вводимом через систему питания, а горячую—на смеси, состоящей из 15 частей (по объему) автомобильного бензина и 1 части масла, применяемого для смазки основного двигателя.

Для улучшения и ускорения приработки трущихся поверхностей рекомендуется применение менее вязких жидкостей, чем заливаемых в картер двигателя. Так, для сталеалюминиевых вкладышей рекомендуется смесь из 80% масла Дп-11 и 20% индустриального 20. Для вкладышей из свинцовистой бронзы — смесь из 28% масла Дп-11 и 72% индустриального 20. Рекомендуется также масло веретенное 2, смесь веретенного 2 и дизельного масел в соотношении 1:1; 2-процентный раствор эмульсола в воде, добавление в масло серы 0,8—1%.

Режимы обкатки. Обкатка и испытание двигателей включают в себя несколько последовательных этапов: холодная обкатка, обкатка на газу без нагрузки, обкатка на газу под нагрузкой, испытание и контрольный осмотр.

Холодная обкатка двигателей начинается с медленного прокручивания коленчатого вала (500—600 об/мин) вначале с выключенной, а затем с включенной компрессией. Продолжительность холодной обкатки составляет от 20 мин (ПД-10, ПД-10М) до 100 мин (КДМ-100, Д-108). Частоту вращения коленчатого вала повышают постепенно.

Обкатка на газу без нагрузки характеризуется также постепенным повышением частоты вращения, начиная с минимальной. Продолжительность обкатки двигателей на газу без нагрузки составляет от 20 до 40 мин.

Обкатка на газу под нагрузкой продолжается от 20 мни (ПД-10, ПД-10М) до 1 ч 40 мин (КДМ-100, Д-108). Затем проводится испытание на мощность и расход топлива, контрольный осмотр и приемка двигателя из ремонта.

Испытание двигателей проводится для выявления качества ремонта, правильности регулировок механизмов и, кроме того, определения мощности, часового и удельного расходов топлива.

или

или

При работе с редуктором на повышающей или понижающей передачах мощность двигателя подсчитывают по формуле:

или

или

- мощность двигателя, л. с или КВт

- мощность двигателя, л. с или КВт

- нагрузка по весовому механизму стенда, Н

- нагрузка по весовому механизму стенда, Н

- крутящий момент, Нм

- крутящий момент, Нм

- к. п.д. редуктора, равный 0,98

- к. п.д. редуктора, равный 0,98

1000 и 9550 – коэффициенты

Часовой расход топлива определяется по формуле:

- расход топлива, кг/ч

- расход топлива, кг/ч

- масса топлива, израсходованного во время испытания, г

- масса топлива, израсходованного во время испытания, г

- время испытаний, с

- время испытаний, с

Удельный расход топлива соответственно находят из выражения:

Где  - уд. расход топлива, мкг/Дж

- уд. расход топлива, мкг/Дж

- расход топлива, кг/ч

- расход топлива, кг/ч

После обкатки и испытаний проводится контрольный осмотр двигателя: его устанавливают на стенд и снимают картер, масляный насос с приводом, крышки с вкладышами шатунных и коренных подшипников. При осмотре особое внимание обращают на состояние рабочих поверхностей цилиндров, шатунных и коренных шеек и их подшипников. Пользуются эталонами чистоты поверхности.

После проверки обнаруженные в процессе обкатки, испытаний и контрольного осмотра неисправности устраняют, собирают двигатель и проверяют при работе на газу без нагрузки в течение 10 мин. Если при контрольном осмотре были заменены основные детали кри-вошипно-шатунного механизма, то такой двигатель подвергают повторной обкатке, испытанию, а после этого контрольному осмотру.

Особенности процесса обкатки (приработки). В начальный период обкатки наблюдается ускоренный износ, рабочие фильтры быстро загрязняются и ухудшается очистка масла. Кроме того, повышенная работа трения вызывает нагрев трущихся поверхностей, а вместе с ними и масла. Поэтому на хорошо организованных испытательных станциях ремонтных предприятий применяют проточно-циркуляционную систему смазки, которая выполняется в нескольких вариантах.

В отличие от тракторных двигателей отремонтированные автомобильные двигатели во время обкатки не подвергают испытаниям. Вследствие этого предупреждается разрушение поверхностей трения, но ухудшается контроль качества ремонта.

Для исключения недостатков этих режимов обкатки применяется способ испытания двигателей после ремонта при тарированном ограничении мощности. На двигателе закрепляют ограничитель мощности, который снижает ее и изменяет удельный расход топлива.

Данные исследований показали, что двигатели следует испытывать при ограниченной мощности, равной 70—80% предельной. Ограничитель мощности полезно сохранять в течение всего срока обкатки (в течение 50—60 ч) для предохранения двигателя от перегрузок. Авторемонтные предприятия предпочитают двухстадийную обкатку: холодную без нагрузки и под нагрузкой или горячую без нагрузки и под нагрузкой.

mehanik-ua.ru

Балансировочный вал является металлическим элементом, имеющим выемки расположенные в определенных местах, которые участвуют в создании равномерного распределения массы мотора, что позволяет заглушить его вибрацию, возникающую при его работе. Вращение балансировочного вала происходит благодаря подшипникам. Работа всей системы балансировки осуществляется в режиме повышенных нагрузок, благодаря тому, что валом принимаются все колебания на себя.

Балансирные валы начали устанавливаться в конце 70-х годов, но до сегодняшнего дня эта система страдает от прежних недостатков.Недостатки балансирной системы

Первым и, пожалуй, главным недостатком является необходимость проведения дорогостоящего ремонта системы. Из-за того что система включает большое количество мелких деталей, и необходимости проведения дополнительной балансировки при проведении ремонтных работ, соответственно увеличивается стоимость услуг по восстановлению балансирных валов. Вот почему большинством автомобилистов, при выходе системы балансировки, выбирается не ремонт, ее просто удаляют из силового агрегата. Конечно, вибрация в этом случае немного увеличивается, но подушками двигателя отлично гасятся возникающие вибрации.

Второй проблемой, связанной с использованием балансирных валов является солидные потери мощности. При использовании этих валов происходит понижение мощности двигателя до 15 л.с., из-за того что двигателю необходимо прикладывать больше усилий для обеспечения вращения составных элементов. Это отрицательно сказывается на динамике двигателя и расходе топлива.

Поэтому вопрос относительно необходимости использования балансирных валов на автомобиле остается открытым. Современные технологии позволяют придумать более совершенные системы для гашения вибрации, однако производителями намеренно усложняется конструкция двигателей, для того чтобы владельцы ТС чаще посещали сервисные центры.

automuse.ru

1. Вибрация – Vibration is a mechanical phenomenon whereby oscillations occur about an equilibrium point. The word comes from Latin vibrationem, the oscillations may be periodic, such as the motion of a pendulum—or random, such as the movement of a tire on a gravel road. Vibration can be desirable, for example, the motion of a fork, the reed in a woodwind instrument or harmonica. In many cases, however, vibration is undesirable, wasting energy, for example, the vibrational motions of engines, electric motors, or any mechanical device in operation are typically unwanted. Such vibrations could be caused by imbalances in the parts, uneven friction. Careful designs usually minimize unwanted vibrations, the studies of sound and vibration are closely related. Sound, or pressure waves, are generated by vibrating structures, hence, attempts to reduce noise are often related to issues of vibration. Free vibration occurs when a system is set in motion with an initial input. Examples of this type of vibration are pulling a child back on a swing and letting go, or hitting a tuning fork, the mechanical system vibrates at one or more of its natural frequencies and damps down to motionlessness. Forced vibration is when a disturbance is applied to a mechanical system. The disturbance can be a periodic and steady-state input, a transient input, the periodic input can be a harmonic or a non-harmonic disturbance. Damped vibration, When the energy of a system is gradually dissipated by friction and other resistances. The vibrations gradually reduce or change in frequency or intensity or cease, Vibration testing is accomplished by introducing a forcing function into a structure, usually with some type of shaker. Alternately, a DUT is attached to the table of a shaker, Vibration testing is performed to examine the response of a device under test to a defined vibration environment. The measured response may be life, resonant frequencies or squeak. Squeak and rattle testing is performed with a type of quiet shaker that produces very low sound levels while under operation. For relatively low frequency forcing, servohydraulic shakers are used, for higher frequencies, electrodynamic shakers are used. Generally, one or more input or control points located on the DUT-side of a fixture is kept at a specified acceleration, other response points experience maximum vibration level or minimum vibration level

2. Двигатель – An engine or motor is a machine designed to convert one form of energy into mechanical energy. Heat engines burn a fuel to heat, which is then used to create a force. Electric motors convert electrical energy into motion, pneumatic motors use compressed air. In biological systems, molecular motors, like myosins in muscles, use energy to create forces. The word engine derives from Old French engin, from the Latin ingenium–the root of the word ingenious. Pre-industrial weapons of war, such as catapults, trebuchets and battering rams, were called siege engines, the word gin, as in cotton gin, is short for engine. Most mechanical devices invented during the revolution were described as engines—the steam engine being a notable example. However, the steam engines, such as those by Thomas Savery, were not mechanical engines. In this manner, an engine in its original form was merely a water pump. Devices converting heat energy into motion are commonly referred to simply as engines, examples of engines which exert a torque include the familiar automobile gasoline and diesel engines, as well as turboshafts. Examples of engines which produce thrust include turbofans and rockets, the term motor derives from the Latin verb moto which means to set in motion, or maintain motion. Thus a motor is a device that imparts motion, motor and engine later came to be used largely interchangeably in casual discourse. However, technically, the two words have different meanings, however, rocketry uses the term rocket motor, even though they consume fuel. A heat engine may also serve as a prime mover—a component that transforms the flow or changes in pressure of a fluid into mechanical energy. An automobile powered by a combustion engine may make use of various motors and pumps. Another way of looking at it is that a motor receives power from an external source, simple machines, such as the club and oar, are prehistoric. More complex engines using human power, animal power, water power, wind power and these were used in cranes and aboard ships in Ancient Greece, as well as in mines, water pumps and siege engines in Ancient Rome. The writers of those times, including Vitruvius, Frontinus and Pliny the Elder, treat these engines as commonplace, by the 1st century AD, cattle and horses were used in mills, driving machines similar to those powered by humans in earlier times

3. Маховик – A flywheel is a mechanical device specifically designed to efficiently store rotational energy. Flywheels resist changes in speed by their moment of inertia. The amount of stored in a flywheel is proportional to the square of its rotational speed. For example flywheels are used in reciprocating engines because the torque from the individual pistons is intermittent. Energy storage systems Flywheel energy storage Delivering energy at rates beyond the ability of an energy source and this is achieved by collecting energy in a flywheel over time and then releasing it quickly, at rates that exceed the abilities of the energy source. High energy density flywheels can be made of fiber composites and employ magnetic bearings. Carbon-composite flywheel batteries have recently been manufactured and are proving to be viable in real-world tests on mainstream cars, additionally, their disposal is more eco-friendly. Flywheels are often used to provide power output in systems where the energy source is not continuous. For example, a flywheel is used to smooth fast angular velocity fluctuations of the crankshaft in a reciprocating engine. In this case, a crankshaft flywheel stores energy when torque is exerted on it by a firing piston, another example is the friction motor which powers devices such as toy cars. In unstressed and inexpensive cases to save on cost the bulk of the mass of the flywheel is toward the rim of the wheel, pushing the mass away from the axis of rotation heightens rotational inertia for a given total mass. A flywheel may also be used to supply intermittent pulses of energy at power levels that exceed the abilities of its energy source, for example flywheels are used in power hammers and riveting machines. Flywheels can be used to control direction and oppose unwanted motions, a flywheel is a spinning wheel, or disc, or rotor, rotating around its symmetry axis. The moment of inertia is a measure of resistance to torque applied on a spinning object. When calculating with SI units, the units would be for mass, kilograms, for radius, meters, and for angular velocity, radians per second, increasing amounts of rotation energy can be stored in the flywheel until the rotor shatters. This happens when the stress within the rotor exceeds the ultimate tensile strength of the rotor material. Flywheels are made from different materials, the application determines the choice of material. Small flywheels made of lead are found in children’s toys, cast iron flywheels are used in old steam engines

4. Поршень – A piston is a component of reciprocating engines, reciprocating pumps, gas compressors and pneumatic cylinders, among other similar mechanisms. It is the component that is contained by a cylinder and is made gas-tight by piston rings. In an engine, its purpose is to force from expanding gas in the cylinder to the crankshaft via a piston rod and/or connecting rod. In a pump, the function is reversed and force is transferred from the crankshaft to the piston for the purpose of compressing or ejecting the fluid in the cylinder, in some engines, the piston also acts as a valve by covering and uncovering ports in the cylinder wall. An internal combustion engine is acted upon by the pressure of the combustion gases in the combustion chamber space at the top of the cylinder. This force then acts downwards through the rod and onto the crankshaft. The connecting rod is attached to the piston by a swivelling gudgeon pin and this pin is mounted within the piston, unlike the steam engine, there is no piston rod or crosshead. The pin itself is of hardened steel and is fixed in the piston, a few designs use a fully floating design that is loose in both components. All pins must be prevented from moving sideways and the ends of the pin digging into the cylinder wall, gas sealing is achieved by the use of piston rings. These are a number of iron rings, fitted loosely into grooves in the piston. The rings are split at a point in the rim, allowing them to press against the cylinder with a light spring pressure. Two types of ring are used, the rings have solid faces and provide gas sealing, lower rings have narrow edges. There are many proprietary and detail design features associated with piston rings, pistons are cast from aluminium alloys. For better strength and fatigue life, some racing pistons may be forged instead, early pistons were of cast iron, but there were obvious benefits for engine balancing if a lighter alloy could be used. To produce pistons that could survive engine combustion temperatures, it was necessary to develop new alloys such as Y alloy and Hiduminium, a few early gas engines had double-acting cylinders, but otherwise effectively all internal combustion engine pistons are single-acting. During World War II, the US submarine Pompano was fitted with a prototype of the infamously unreliable H. O. R, although compact, for use in a cramped submarine, this design of engine was not repeated. Media related to Internal combustion engine pistons at Wikimedia Commons Trunk pistons are long relative to their diameter and they act both as a piston and cylindrical crosshead. As the connecting rod is angled for much of its rotation, a longer piston helps to support this

5. Кинетическая энергия – In physics, the kinetic energy of an object is the energy that it possesses due to its motion. It is defined as the work needed to accelerate a body of a mass from rest to its stated velocity. Having gained this energy during its acceleration, the body maintains this kinetic energy unless its speed changes, the same amount of work is done by the body in decelerating from its current speed to a state of rest. In classical mechanics, the energy of a non-rotating object of mass m traveling at a speed v is 12 m v 2. In relativistic mechanics, this is an approximation only when v is much less than the speed of light. The standard unit of energy is the joule. The adjective kinetic has its roots in the Greek word κίνησις kinesis, the dichotomy between kinetic energy and potential energy can be traced back to Aristotles concepts of actuality and potentiality. The principle in classical mechanics that E ∝ mv2 was first developed by Gottfried Leibniz and Johann Bernoulli, Willem s Gravesande of the Netherlands provided experimental evidence of this relationship. By dropping weights from different heights into a block of clay, Émilie du Châtelet recognized the implications of the experiment and published an explanation. The terms kinetic energy and work in their present scientific meanings date back to the mid-19th century, early understandings of these ideas can be attributed to Gaspard-Gustave Coriolis, who in 1829 published the paper titled Du Calcul de lEffet des Machines outlining the mathematics of kinetic energy. William Thomson, later Lord Kelvin, is given the credit for coining the term kinetic energy c, energy occurs in many forms, including chemical energy, thermal energy, electromagnetic radiation, gravitational energy, electric energy, elastic energy, nuclear energy, and rest energy. These can be categorized in two classes, potential energy and kinetic energy. Kinetic energy is the movement energy of an object, Kinetic energy can be transferred between objects and transformed into other kinds of energy. Kinetic energy may be best understood by examples that demonstrate how it is transformed to, for example, a cyclist uses chemical energy provided by food to accelerate a bicycle to a chosen speed. On a level surface, this speed can be maintained without further work, except to overcome air resistance, the chemical energy has been converted into kinetic energy, the energy of motion, but the process is not completely efficient and produces heat within the cyclist. The kinetic energy in the moving cyclist and the bicycle can be converted to other forms, for example, the cyclist could encounter a hill just high enough to coast up, so that the bicycle comes to a complete halt at the top. The kinetic energy has now largely converted to gravitational potential energy that can be released by freewheeling down the other side of the hill. Since the bicycle lost some of its energy to friction, it never regains all of its speed without additional pedaling, the energy is not destroyed, it has only been converted to another form by friction

6. Коленчатый вал – A crankshaft—related to crank—is a mechanical part able to perform a conversion between reciprocating motion and rotational motion. In a reciprocating engine, it translates reciprocating motion of the piston into rotational motion, whereas in a reciprocating compressor, a Roman iron crank of yet unknown purpose dating to the 2nd century AD was excavated in Augusta Raurica, Switzerland. The 82.5 cm long piece has fitted to one end a 15 cm long bronze handle, the accompanying inscription is in Greek. The crank and connecting rod mechanisms of the other two archaeologically attested sawmills worked without a gear train, al-Jazari described a crank and connecting rod system in a rotating machine in two of his water-raising machines. His twin-cylinder pump incorporated a crankshaft, though the device was unnecessarily complex, the Italian physician Guido da Vigevano, planning for a new crusade, made illustrations for a paddle boat and war carriages that were propelled by manually turned compound cranks and gear wheels. In Renaissance Italy, the earliest evidence of a crank and connecting-rod is found in the sketch books of Taccola. A sound grasp of the motion involved is demonstrated a little later by Pisanello. One of the drawings of the Anonymous of the Hussite Wars shows a boat with a pair of paddle-wheels at each end turned by men operating compound cranks. Crankshafts were also described by Konrad Kyeser, Leonardo da Vinci and his wind-powered sawmill used a crankshaft to convert a windmills circular motion into a back-and-forward motion powering the saw. Corneliszoon was granted a patent for his crankshaft in 1597, large engines are usually multicylinder to reduce pulsations from individual firing strokes, with more than one piston attached to a complex crankshaft. Many small engines, such as found in mopeds or garden machinery, are single cylinder and use only a single piston. A crankshaft is subjected to stresses, potentially equivalent of several tonnes of force. The crankshaft is connected to the fly-wheel, the block, using bearings on the main journals. An engine loses up to 75% of its energy in the form of friction, noise and vibration in the crankcase. The remaining losses occur in the heat and blow by. The crankshaft has a linear axis about which it rotates, typically with several bearing journals riding on replaceable bearings held in the engine block. As the crankshaft undergoes a great deal of sideways load from each cylinder in an engine, it must be supported by several such bearings. This was a factor in the rise of V8 engines, with their shorter crankshafts, the long crankshafts of the latter suffered from an unacceptable amount of flex when engine designers began using higher compression ratios and higher rotational speeds

7. Шатун (деталь) – In a reciprocating piston engine, the connecting rod or conrod connects the piston to the crank or crankshaft. Together with the crank, they form a mechanism that converts reciprocating motion into rotating motion. Connecting rods may also convert rotating motion into reciprocating motion, historically, before the development of engines, they were first used in this way. As a connecting rod is rigid, it may transmit either a push or a pull, earlier mechanisms, such as chains, could only pull. In a few two-stroke engines the connecting rod is required to push. Today, connecting rods are best known through their use in internal combustion piston engines and these are of a distinctly different design from earlier forms of connecting rods, used in steam engines and steam locomotives. The earliest evidence for a connecting rod appears in the late 3rd century AD Roman Hierapolis sawmill and it also appears in two 6th century Eastern Roman saw mills excavated at Ephesus and Gerasa. The crank and connecting rod mechanism of these Roman watermills converted the motion of the waterwheel into the linear movement of the saw blades. In Renaissance Italy, the earliest evidence of a − albeit mechanically misunderstood − compound crank, a sound understanding of the motion involved is displayed by the painter Pisanello who showed a piston-pump driven by a water-wheel and operated by two simple cranks and two connecting-rods. The first steam engines, Newcomens atmospheric engine, was single-acting, its piston only did work in one direction and their output rocked back and forth, rather than rotating continuously. Steam engines after this are usually double-acting, their internal pressure works on each side of the piston in turn. This requires a seal around the rod and so the hinge between the piston and connecting rod is placed outside the cylinder, in a large sliding bearing block called a crosshead. In a steam locomotive, the pins are usually mounted directly on one or more pairs of driving wheels. The connecting rods, run between the pins and crossheads, where they connect to the piston rods. Crossheads or trunk guides are used on large diesel engines manufactured for marine service. The connecting rods of smaller steam locomotives are usually of rectangular cross-section but, on small locomotives, stephen Lewin, who built both locomotive and marine engines, was a frequent user of round rods. Gresleys A4 Pacifics, such as Mallard, had an alloy steel connecting rod in the form of an I-beam with a web that was only 0.375 in thick. On Western Rivers steamboats, the rods are properly called pitmans

8. Цилиндр – In its simplest form, a cylinder is the surface formed by the points at a fixed distance from a given straight line called the axis of the cylinder. It is one of the most basic curvilinear geometric shapes, commonly the word cylinder is understood to refer to a finite section of a right circular cylinder having a finite height with circular ends perpendicular to the axis as shown in the figure. If the ends are open, it is called an open cylinder, if the ends are closed by flat surfaces it is called a solid cylinder. The formulae for the area and the volume of such a cylinder have been known since deep antiquity. The area of the side is known as the lateral area. An open cylinder does not include either top or bottom elements, the surface area of a closed cylinder is made up the sum of all three components, top, bottom and side. Its surface area is A = 2πr2 + 2πrh = 2πr = πd=L+2B, for a given volume, the closed cylinder with the smallest surface area has h = 2r. Equivalently, for a surface area, the closed cylinder with the largest volume has h = 2r. Cylindric sections are the intersections of cylinders with planes, for a right circular cylinder, there are four possibilities. A plane tangent to the cylinder meets the cylinder in a straight line segment. Moved while parallel to itself, the plane either does not intersect the cylinder or intersects it in two line segments. All other planes intersect the cylinder in an ellipse or, when they are perpendicular to the axis of the cylinder, a cylinder whose cross section is an ellipse, parabola, or hyperbola is called an elliptic cylinder, parabolic cylinder, or hyperbolic cylinder respectively. Elliptic cylinders are also known as cylindroids, but that name is ambiguous, as it can also refer to the Plücker conoid. The volume of a cylinder with height h is V = ∫0 h A d x = ∫0 h π a b d x = π a b ∫0 h d x = π a b h. Even more general than the cylinder is the generalized cylinder. The cylinder is a degenerate quadric because at least one of the coordinates does not appear in the equation, an oblique cylinder has the top and bottom surfaces displaced from one another. There are other unusual types of cylinders. Let the height be h, internal radius r, and external radius R, the volume is given by V = π h

wikivisually.com