В настоящее время автомобили, работающие на природном газе, считаются самыми экологичными. Содержание углекислого и угарного газов в выхлопе таких автомобилей на 25% и 75% соответственно меньше. Чаще всего, в роли природного газа выступает метан. Он закачивается в баллон под высоким давлением — до 200 бар. На сегодняшний день, более 15 миллионов автомобилей работают на метане.

Вторым преимуществом использования в автомобиле метана, является его доступная стоимость. Она ниже бензина в 2-3 раза.

Значимыми недостатками этого вида топлива, является падение мощности двигателя до 20%. Также во многих регионах еще недостаточно развиты сети заправок. При работе на природном газе, клапана быстрее изнашиваются, а стоимость газобаллонного оборудования достаточно высока.

Касаясь вопросов безопасности, то автомобили, работающие на природном газе, при лобовом столкновении имеют риск возникновения пожара точно такой же, как и обычный автомобиль, использующий в качестве топлива бензин.

Существует несколько типов автомобилей, работающих на природном газе:

Серийные автомобили

Выпускаются заводами в двух модификациях: двухтопливные и монотопливные.

Для того чтобы имеющийся бензиновый двигатель автомобиля начал работать на газе, производители чаще всего используют модели, оснащенные турбонаддувом. В процессе адаптации турбокомпрессора устанавливается более высокий уровень сжатия и наддува. В результате мощность двигателя и его крутящий момент не снижаются.

Природный газ имеет высокую детонационную стойкость (его октановое число равно 130). Отсутствие смазывающих свойств повышает уровень нагрузки на рабочие органы двигателя. Для того, чтобы двигатель служил максимально долго, многие из элементов дорабатываются. В частности, изменениям подвергаются шатунные вкладыши, поршневые кольца и пальцы, направляющие и седла. В некоторых случаях изменению подвергаются форсунки, увеличивается мощность масляного и водяного насоса.

Многие крупнейшие автомобильные концерны занимаются серийным выпуском автомобилей, работающих на природном газе. Среди них Citroen, Chevrolet, Fiat, Ford, Honda, Audi, BMW, Citroen, Chevrolet и другие.

Продажа таких автомобилей сосредоточена в большей степени в регионах, где сконцентрированы газовые заправки. В России автомобили, работающие на природном газе, пока не выпускаются, но при желании такую машину можно ввести из заграницы.

Автомобили, доработанные установкой газового оборудования

Практически любой автомобиль, двигатель которого работает на бензине, может быть переоснащен под природный газ. Многие центры предоставляют услуги по установке газобаллонного оборудования. В итоге, автомобиль может работать на двух типах топлива. Высокая стоимость оборудования способствует тому, то оно в большей степени устанавливается на коммерческий транспорт, например, на грузовые автомобили, такси и автобусы. На них затраты на переоборудования окупаются достаточно быстро.

Для переоснащения на работу с природным газом можно перевести и дизельные двигатели. Для этого существуют два подхода:

Первый — принудительное воспламенение горючей смеси. Для этого, помимо основного газобаллонного оборудования устанавливается дополнительная система зажигания.

Газобаллонное оборудование включает в себя систему управления и питания двигателя газом. Основной состав, входящих в систему узлов и компонентов неизменен. Сюда входят: заправочная горловина, баллоны высокого давления, магистраль, клапаны подачи газа.

Головина для заправки расположена в непосредственной близости с горловиной топливного бака. Через нее производится нагнетание газа в баллоны. В автомобиле может быть установлен один или несколько газовых баллонов. Серийные автомобили имеют газовые баллоны, установленные под днищем. В модифицированных авто, они расположены в багажнике.

Двигаясь из баллонов по магистрали, газ поступает в специальный регулятор давления. Он снижает высокое давление до показателей 7-9 бар. Расширение газа происходит с резким понижением температуры, поэтому корпус регулятора подключается к системе охлаждения авто.

Газ с рабочим давлением поступает в распределительную магистраль, а затем направляется в впускной коллектор. Клапан подачи газа имеет электромагнитный механизм. Работая импульсно, клапан подает в камеру необходимый объем газа, который смешивается с воздухом и образует горючую смесь.

Если питание электрический ток не подается на клапан, то газ в систему не поступает. Система управления газобаллонным оборудованием включает в себя несколько датчиков: датчик давление газа в баллонах и в распределительной магистрали.

Для работы, система управления использует данные, получаемые от датчика частоты вращения коленвала, кислородного датчика и положения дроссельной заслонки.

Встроенный алгоритм позволяет реализовать несколько функций:

Все вышеперечисленные функции выполняются с использованием следующих исполнительных узлов системы: клапана высокого давления, запорных клапанов, установленных на баллоне.

nivus.ru

Материалы по теме

В трудах древнегреческих философов встречается парадоксальная дилемма: что первично — яйцо или курица? Аналогичная ситуация возникла в России с применением компримированного (сжатого) природного газа (КПГ) как топлива для автомобиля. С одной стороны, нужны двигатели, работающие на метане, и транспортные средства, адаптированные к таким моторам. Но кто же будет покупать газобаллонные автомобили, если сеть заправок по-прежнему жидкая? С другой стороны, Газпрому нет резона строить и содержать АГНКС в ожидании потенциальных клиентов. Аристотель совершенно справедливо считал, что птица и яйцо появились одновременно…

В России для грузовиков средней грузоподъемности и большинства автобусов самый востребованный диапазон мощности двигателей — от 150 до 300 л.с. Это касается и газовых моторов. После того как на ярославский конвейер поставили четырехцилиндровый ЯМЗ‑534 объемом 4,43 литра и «шестерку» ЯМЗ‑536 объемом 6,65 литра, появилась возможность конвертировать их под сжатый природный газ.

В том, что газовые моторы ЯМЗ‑534 CNG и ЯМЗ‑536 CNG не потеряли мощности при работе на метане, велика заслуга схемы ГРМ с четырьмя клапан

В том, что газовые моторы ЯМЗ‑534 CNG и ЯМЗ‑536 CNG не потеряли мощности при работе на метане, велика заслуга схемы ГРМ с четырьмя клапанwww.zr.ru

Автомобильная газозаправочная станция в Казани

Автомобильная газозаправочная станция в Казани Газовый двигатель — двигатель внутреннего сгорания, использующий в качестве топлива сжиженные углеводородные газы (пропан-бутан) или природный газ (метан).

Газовый двигатель работает по тепловому циклу Отто, когда теплота подводится к рабочему телу при постоянном объёме. Отличие от бензиновых двигателей, работающих по этому циклу — более высокая степень сжатия (около 17-ти). Объясняется это тем, что используемые газы имеют более высокое октановое число, чем бензин.

В 1930-е—1940-е годы в связи с нехваткой бензина широкое распространение получили газогенераторные автомобили. На автомобиль устанавливался Газогенератор, из древесных чурок производился генераторный газ. В связи с низкой калорийностью газа (состав: окись углерода и водород) эти типы двигателей ушли в прошлое.

Как правило, газовые двигатели редко выпускаются серийно, за исключением применения их для специализированных задач в науке и технике.

Для работы на транспорте используются газовые двигатели, переоборудованные из традиционных бензиновых, а с недавнего времени — после развития в Европе соответствующих технологий — и из традиционных дизельных.

По причине более высокой степени сжатия дизельные двигатели более полно раскрывают потенциал газового двигателя по сравнению с бензиновыми «собратьями». Однако, переоборудование дизелей под использование газа имеет свои особенности. По причине того, что газ не воспламеняется, подобно дизельному топливу, при увеличении давления в цилиндре на такте сжатия, необходимо дооборудование дизелей системой зажигания (подобно бензиновым вариантам), либо использование в топливо-воздушной смеси части дизельного топлива в виде т. н. «запальной дозы» (от 30 до 50 % от всего количества топлива). В остальном, применение газа на дизельных двигателях все больше приобретает популярность, и обещает в ближайшие годы получить широкое распространение, как в виде газовых двигателей в «чистом виде», так и в универсальных газодизелях.

В целом, переоборудование двигателей внутреннего сгорания на транспорте под газовый двигатель существенно экономит средства их владельцам по причине более низкой отпускной цены на такой вид топлива.

Газозаправочная аппаратура на автомобиле

Газозаправочная аппаратура на автомобиле  Карбюратор-смеситель

Карбюратор-смеситель Автомобиль, оснащённый газобаллонным оборудованием (ГБО), использует в качестве топлива сжиженный нефтяной газ (смесь газов «пропан-бутан») или сжатый природный газ (метан).

На автомобиле сжиженная пропан-бутановая смесь находится баллонах, установленных на раме, под полом салона автобуса или в багажнике легкового автомобиля. Сжиженный газ находится в баллоне под давлением 16 атмосфер (баллон рассчитан на максимальное давление 25 атмосфер).

На баллоны для сжиженного газа устанавливается специальный мультиклапан, через который производится заправка баллона и отбор газа в топливную систему двигателя. Мультиклапан является важным компонентом газобаллонного оборудования, обеспечивающим его безопасное использование. Он включает в себя[1]:

Мультиклапан также может содержать в себе предохранительный клапан (стравливает газ при высоком давлении, например при перегреве баллона), пробку из легкоплавкого сплава (не допустить взрыва баллона при пожаре, сбросить газ в атмосферу, чтобы он просто сгорел) и дополнительный вентиль для отбора в двигатель паровой фазы при запуске холодного двигателя. Однако, наличие данных компонентов в мультиклапане не обязательно.

Баллоны для сжатого природного газа находятся на раме, под полом салона автобуса или на его крыше. Сжатый метан находится под давлением до 200 атмосфер. Несколько баллонов объединены в общую магистраль, имеется общий заправочный вентиль, каждый баллон также имеет собственный вентиль.

Газ из общей магистрали поступает в испаритель (подогреватель) — теплообменник, включён в систему жидкостного охлаждения, после прогрева двигателя газ подогревается (сжиженный газ испаряется) до температуры ≈75 °C. Далее газ проходит через магистральный фильтр.

Затем газ поступает в двухступенчатый газовый редуктор, где его давление снижается до рабочего. Современные газовые редукторы обычно совмещают эти два устройства (испаритель и собственно редуктор) в едином устройстве[2].

Далее, газ поступает в смеситель (или в карбюратор-смеситель или в смесительную проставку под штатным карбюратором, определяется конструкцией топливной аппаратуры). В силу того, что в смесителе происходит смешивание двух газов, их конструкция существенно проще чем конструкция бензиновых карбюраторов[3], в которых происходит смешивание двух разных фаз — жидкой (бензин) и газообразной (воздух), из-за чего в конструкции карбюратора имеются довольно сложные системы для поддержания постоянного состава смеси при разных расходах.

Двигатели разделяются на:

Бензобак и топливный насос на автомобилях с газовыми двигателями сохраняются.

В холодное время года запуск двигателя, работающего на сжиженном газе производится путём отбора паровой фазы, после прогрева испарителя происходит переключение на жидкую фазу. Однако, для бензиновых двигателей, переоборудованных для работе на газе, крайне рекомендуется[4] пуск двигателя осуществлять на бензине, а на газ двигатель переключать после прогрева до температуры 40-50 °C.

ru-wiki.org

А. Дмитриевский, канд. техн. наук, ГНЦ РФ «НАМИ»

(Окончание. Начало см. «ОС» № 10, 11, 2007 г.)

Газовые баллоны. Существует два типа газовых баллонов для систем питания на сжиженном газе: цилиндрические и торосферические (по форме запасного колеса). Цилиндрические баллоны выполняются из листовой углеродистой стали сварными с продольным швом. В частности, завод «Калининградгазавтоматика» выпускает комплекты газового оборудования, предусматривающие использование цилиндрических баллонов вместимостью 50 и 65 л, а также торосферических баллонов на 60 л. Фирма «Калина» для газовой аппаратуры использует баллоны от 80 л (масса 34 кг) до 277 л (масса 83 кг), производимые в Пензе, а также выпускаемые в Турции торосферические баллоны вместимостью от 45 л (масса 27 кг) до 90 л (масса 50 кг).

|

| Автомобильные баллоны для сжиженного газа фирмы Stako S.C. (Польша): цилиндрический (а)и тороcферический (б) |

Фирма Stako S.C. (Польша) выпускает около 40 вариантов как цилиндрических, так и торосферических баллонов для сжиженного газа. Вместимость цилиндрических баллонов – от 50 до 230 л, торосферических – от 40 до 95 л.

Грузовые автомобили оборудуются баллонами вместимостью от 115 до 274 л. На автобусы ПАЗ-3205 ставят по два баллона AD360/70. Фирма Mobil Gaz System (Пенза и Саранск) использует также цилиндрические баллоны фирмы Stako S.C. (Польша) вместимостью от 50 до 230 л и торосферические – от 34 до 95 л (для установки вместо запасного колеса). Существует много систем, выпускаемых другими производителями.

|

| Фильтр высокого давления: 1 – шпилька; 2 – сетка с фильтрующим элементом; 3 – стакан |

В настоящее время на автомобильном транспорте находят применение газобаллонные установки для работы на сжатом газе низкого и среднего давления от 1,2 до 5,0 МПа. Такие газобаллонные установки применяются в основном для городских автобусов, работающих на коротких маршрутах. Газобаллонные установки высокого давления, до 20 МПа, позволяют существенно увеличить пробег между заправками, но при этом намного возрастает масса баллонов, снижая полезную нагрузку автомобиля. Масса металлопластиковых баллонов для сжатого газа находится в пределах 21,4...33,5 кг при вместимости 34,4...51 л соответственно. Масса баллона на 50 л, выполненного из легированной стали, увеличивается до 60 кг.

Фильтр и редуктор высокого давления. Из баллона сжатый газ поступает в фильтр высокого давления. После фильтра устанавливают манометр и электромагнитный газовый клапан высокого давления. В редукторе высокого давления давление газа снижается с 19,6 до 0,6...1,1 МПа. К штуцерам редуктора для подогрева газа подводится жидкость из системы охлаждения двигателя. Дальше газ через клапан низкого давления поступает в газовый редуктор низкого давления и затем в смеситель.

Испарители, редукторы низкого давления и смесители. Их конструкция для пропан-бутана и метана аналогична. Редуктор-испаритель РГ-004 01 (см. рисунок) аналогичен по конструкции редукторам, применяемым в системах питания СНГ.

|

| Редуктор высокого давления: 1 – рычаг; 2 – выход к редуктору низкого давления; 3 – мембрана и водяной патрубок; 4 – шпилька; 5 – пружина предохранительного клапана; 6 – дренажный канал; 7 – канал подвода газа; 8 – клапан высокого давления; 9 – патрубок охлаждающей жидкости |

Подогрев осуществляется жидкостью из системы охлаждения двигателя, поступающей в полость Б. При переходе на питание газом напряжение сети подается в обмотку электромагнитного клапана 5, клапан открывается, и газ поступает в полость Д, давление в которой (0,04 ±0,002 МПа) определяется системой «клапан первой ступени 6 – мембрана 7 – торсионная пружина – упорный регулировочный винт». Испарившийся газ через клапан, управляемый рычагом 3 и диафрагмой второй ступени, поступает в полость В, в которой поддерживается давление +5...–10 мм вод. ст., и далее по трубке в смеситель. В редукторе расположен винт регулировки подачи газа на холостом ходу.

Газовые смесители. Газовый смеситель главной дозирующей системы имеет отверстия по окружности диффузора или кольцевую щель, через которую газ подается в смесительную камеру. Его можно устанавливать между воздушным фильтром и входным патрубком карбюратора. Например, газовые смесители НПФ «САГА» устанавливаются в полости воздушного фильтра автомобилей «ГАЗель».

На частичных нагрузках из кольцевого сечения смесителя газ с высокой скоростью проходит через щель приоткрытой дроссельной заслонки, что обеспечивает хорошее перемешивание его с воздухом. На полных нагрузках обогащение смеси осуществляется экономайзером, имеющим регулировочный винт для коррекции состава смеси.

|

| Схема редуктора-испарителя РГ-004 01: Б – полость жидкостного подогрева газа; В – полость второй ступени; Г – надмембранная полость; Д – полость первой ступени; 1 – клапан второй ступени; 2 – мембрана второй ступени; 3 – рычаг второй ступени; 4 – угольник входной; 5 – клапан входной электромагнитный; 6 – клапан первой ступени; 7 – мембрана первой ступени; 8 – якорь |

Рядом фирм разработаны электромагнитные газовые форсунки для распределенной по цилиндрам подачи газа. Один из вариантов – электромагнитный газовый клапан ЭГК-2,0 с шариковым затвором. Фирмами ПК НПФ «ЭКИП», ООО «Газмотор-Комплект», ОАО «Автосистема», ОАО «Рыбинский завод приборостроения» разработаны двухтопливные системы с распределенной фазированной подачей как природного газа, так и бензина.

Микропроцессорная система управления впрыском обеспечивает переключение режима работы (газ/ бензин) без выработки бензина, оптимальные углы опережения зажигания, экономию газа до 20%, диагностику состояния компонентов двухтопливной системы. Давление газа устанавливается электроуправляемым (безмембранным) газовым редуктором с регулируемым давлением в диапазоне 0,25...1,0 МПа. На входе в него поддерживается давление около 1,2 МПа с помощью редуктора высокого давления.

Саратовское автоагрегатное производство ООО «СЭПО-ЗЭМ» создало следующие элементы газотопливной аппаратуры:

• редуктор давления для природного газа РВД-200/3-25 при рабочем давлении на входе от 20,0 до 0,8 МПа с погрешностью ±4%. Давление на выходе ±0,5 МПа при расходе газа от 1,5 до 25,0 кг/ч;

• электромагнитную газовую форсунку ФЭК-23 (-24, -26) для распределенной подачи природного газа в систему впуска под давлением 10 кПа. Динамический расход воздуха при управляющем импульсе 8 мс – 0,45 л/с ± 3%;

|

| Электроприводный трехступенчатый редуктор компании Landi Renzo, (мод. TN 1/BM) для впрысковых и карбюраторных двигателей на природном газе, оснащенный манометром и входным электромагнитным клапаном высокого давления. Выпускается пять версий редуктора: для двигателей мощностью до 100 кВт, до 184 кВт и до 160 кВт |

• дозатор газа (природного и нефтяного) для двигателей с рабочим объемом цилиндров 1,1...3,0 л;

• 8-разрядный блок управления шаговым двигателем дозатора газа БУПГ-01 для поддержания оптимального состава смеси клапаном, бензиновым и газовым электромагнитными клапанами, ограничением максимальной частоты вращения, диагностики канала дозирования топлива.

Широкое распространение в России получила продукция ряда итальянских фирм. Компании Landi Renzo и OMVL производят несколько вариантов систем впрыска для 4-, 6- и 8-цилиндровых двигателей мощностью от 75 до 250 л.с. с самодиагностикой ОВD и уровнем токсичности Еurо 3 и Еurо 4. Кроме того, эти же компании и компании Lovato, Voltran (для фирмы ITALGAS) выпускают много вариантов как вакуумных, так и электроприводных редукторов для впрысковых и карбюраторных двигателей. На cнимке вверху показан электроприводный трехступенчатый редуктор компании Landi Renzo (модель TN 1/BМ).

Конвертирование дизельных двигателей на газовое топливо. При конвертировании дизельных двигателей на газовое топливо вместо дизельной аппаратуры для воспламенения газовоздушной смеси устанавливают систему зажигания, аналогичную системе бензинового двигателя. Степень сжатия снижается до 11...12. Преимуществом двигателей, конвертированных на газовое топливо, является существенное снижение их стоимости за счет замены дорогостоящей дизельной аппаратуры на систему зажигания от свечи.

|

При этом достигается экономия дизельного топлива, исключается выброс сажи и твердых частиц, появляется возможность применить обычный, трехкомпонентный нейтрализатор с обратной связью от кислородного датчика для снижения выброса СО, СН и оксидов азота, снизить жесткость работы и уровень шума. К числу проявляющихся недостатков относятся проблемы, связанные с необходимостью повысить пробивное напряжение системы зажигания, применять «холодные» свечи зажигания и обеспечить их ресурс из-за высокой степени сжатия. Увеличивается неравномерность распределения смеси по цилиндрам, повышается тепловая нагрузка на поршень, что ограничивает форсирование двигателя. Ряд недостатков удается устранить, применив распределенный фазированный впрыск газа после закрытия выпускных клапанов.

Одним из вариантов применения системы питания с впрыском природного газа является газовый двигатель КамАЗ для автобусов и коммунальной техники модели Э 820.01-200, выполненный на базе дизеля 740.50-320 (рабочий объем цилиндров 11,75 л). В двигателе вместо форсунок установлены искровые свечи зажигания, изменены поршни с целью снижения степени сжатия до 12,2. Двигатель оборудован системой распределенного впрыска газа через форсунки с электромагнитным дозирующим устройством.

|

Микропроцессорная система управления обеспечивает регулировку расхода газа за счет изменения давления перед форсунками, регулировку количества воздуха дроссельной заслонкой с электроприводом от «электронной» педали акселератора, управление углом опережения зажигания, поддержание заданной скорости автомобиля, ограничение крутящего момента на ведущих колесах автомобиля, самодиагностику, защиту двигателя от аварийных режимов.

Ведутся работы по конвертации двигателя ЯМЗ-236 НЕ2 на питание газом с искровым зажиганием и микропроцессорной системой управления топливоподачей на базе 16-разрядного процессора. Газовые двигатели комплектуют турбокомпрессором и системой нейтрализации отработавших газов. Уже много лет ведутся работы по непосредственному впрыску газа в цилиндры, что обеспечит существенное увеличение мощностных показателей. Однако вследствие многочисленных проблем с созданием топливоподающей аппаратуры и систем управления эти разработки массового применения еще не нашли.

Переоборудование бензиновых двигателей «на газ». Учитывая, что скорость сгорания газовых смесей ниже, чем бензовоздушных, в системе зажигания должно быть предусмотрено два варианта характеристик угла опережения зажигания для бензина и для газа. Это достигается применением электронных систем управления.

|

При переводе двигателя на питание пропан-бутаном обычно требуется повысить напряжение системы зажигания в среднем на 20...40% при равных искровых промежутках. Рекомендуется уменьшить зазор между контактами свечей на 20...40%. Кроме того, на 80...90 °С повышается температура наконечника изолятора свечи, поэтому для газовых двигателей выпускают специальные свечи с более длинным серебряным центральным электродом, что обеспечивает высокую стабильность системы зажигания в процессе эксплуатации. Эти свечи можно использовать и при работе на бензине.

Тракторные двигатели на газовом топливе. ГНЦ РФ НАМИ и АО «Автосистема» разработали газодизельную аппаратуру для питания природным газом тракторных двигателей.

Имеется ряд опытных моделей тракторов, оборудованных этой системой:

у модели Т-30 «Владимирец» с тремя баллонами вместимостью по 51 л каждый номинальная мощность двигателя – 23,5 кВт, расход топлива в дизельном режиме – 228 г/кВт•ч, при газодизельном цикле – 68,4 г/кВт•ч дизельного топлива и 6,6 м3/ч природного газа. Длительность транспортных работ на одной заправке – 23,0 ч, в том числе по газодизельному циклу 10,5 ч (при работе только по дизельному циклу – 16,7 ч). Масса трактора за счет установки газового оборудования с металлопластиковыми баллонами увеличивается на 1060 кг;

|

| Тракторы холдинговой компании «Агротехэнерго» с газодизельной аппаратурой ГНЦ РФ НАМИ и АО «Автосистема»: слева – трактор Т-30 «Владимирец», справа – МТЗ-82 |

трактор МТЗ-82 с четырьмя баллонами по 51 л и двигателем номинальной мощностью 55 кВт. Расход топлива при номинальной мощности в дизельном режиме 13,5 кг/ч, при газодизельном цикле – 2,6 кг/ч дизельного топлива и 13,2 м3/ч природного газа. Длительность транспортных работ на одной заправке – 23,0 ч, в том числе по газодизельному циклу 10,5 ч (при работе только по дизельному циклу – 16,7 ч).

Имеются и другие модели тракторов, например ДТ-75, Т-150К, К-707, с газодизельными двигателями номинальной мощностью от 66 до 198 кВт.

Страницы истории

Газ (фр. gaz, от греч. chaos – хаос), агрегатное состояние вещества, в котором оно равномерно заполняет весь предоставленный ему объем.

Вы знаете, что газовый двигатель появился раньше, чем бензиновый? За многолетнюю историю двигателя внутреннего сгорания в качестве топлива конструкторы использовали самые разные вещества, том числе и такие экзотические, как спирт, водород, рапсовое масло и даже древесные чурки (для газогенераторных двигателей). Первый коммерческий ДВС работал на светильном газе. Затем перешли к использованию бензина и дизельного топлива. Прошло много времени, прежде чем разработчики снова вернулись к идее применять газ, а именно метан (сжатый газ) и пропан-бутановые смеси (сжиженный газ). История использования газа как топлива для двигателя внутреннего сгорания берет свое начало еще в XIX в.

1823 г. – англичанин Самуэль Браун построил газовый ДВС на светильном газе.

1842 г. Дрейк (Англия) запатентовал газовый двигатель с калильным зажиганием.

1860 г. Выдан патент Жану Этьену Ленуару, наладившему затем выпуск ДВС на светильном газе.

1928 г. Прошла испытания газогенераторная установка конструкции проф. В.С. Наумова на шасси FIAT 15-ter.

1935 г. Испытательный пробег газогенераторных автомобилей ЗИС-5 и ГАЗ-АА, оснащенных газовыми двигателями и газогенераторами, по маршруту Москва–Ленинград–Москва. В качестве топлива использовался газ, полученный в газогенераторах из древесных чурок, угольных брикетов, торфа.

Газогенераторные установки были довольно громоздкими и тяжелыми. Их масса колебалась от 400 до 600 кг. В результате газогенераторная модификация, скажем, грузовика ЗИС-5 теряла полтонны грузоподъемности. Розжиг газогенератора занимал 10...14 минут, расход древесных чурок равнялся около 53 кг/100 км пути, а запас хода – 60...70 км. Работа над газобаллонными автомобилями развернулась у нас с середины 1936 г. главным образом благодаря институту НАТИ. В конце 1930-х годов с конвейеров советских автозаводов начали сходить газобаллонные грузовики ЗИС-30 и ГАЗ-44, в двигателях которых применялся газ, вырабатываемый не газогенераторами, а подаваемый из баллонов, заправленных на газонаполнительной станции.

os1.ru

Газовыми называются двигатели, работающие на газообразном топливе – сжатых и сжиженных газах. Особенностью таких двигателей является их способность работать также и на жидких топливах, например, бензине.Система питания газовых двигателей имеет специальное газовое оборудование. Предусмотрена также дополнительная резервная система, обеспечивающая при необходимости работу двигателя на бензине. По сравнению с бензиновыми двигателями газовые модели обычно более экономичны, менее токсичны, работают без детонации в цилиндрах, имеют меньший износ деталей ЦПГ, КШМ и др., срок их службы больше в 1,5–2 раза.Однакополная мощность при  =const и прочих одинаковых условиях, снижается на 10–20 %, т.к. теплотворность горючей смеси снижается на 10–20 %. Система питания газовым топливом более пожароопасна, для ее технического обслуживания требуется специальное оборудование.Применяются две разновидности газовых топлив.Сжатые газы – газы, которые при обычной температуре окружающего воздуха и высоком давлении (до 20 МПа) сохраняют газообразное состояние. В качестве топлива для газовых двигателей обычно используется природный газ на основе метана.Сжиженные газы – газы, которые переходят из газообразного состояния в жидкое при нормальной температуре воздуха и относительно небольшом давлении (до 1,6 МПа). Это преимущественно нефтяные газы.Для газовых двигателей используются сжиженные газы следующих марок: СПБТЗ – смесь пропана и бутана техническая зимняя; СПБТЛ – смесь пропана и бутана техническая летняя; БТ – бутан технический.Газообразное топливо менее токсично, имеет более высокое октановое число (около 100 и более единиц), дает меньшее нагарообразование в цилиндрах и не разжижает масло в картере двигателя.В систему питания двигателя, работающего на сжатом газе (рис. 9), входят баллоны 1 для сжатого газа, наполнительный 5, расходный 6 и магистральный 18 вентили, подогреватель 17 газа, манометры высокого 8 и низкого 9 давления, редуктор 11 с фильтром 10 и дозирующим устройством 12, газопроводы высокого 3 и низкого 13 давления, карбюратор-смеситель 14 и трубка 19, соединяющая разгрузочное устройство с впускным трубопроводом двигателя.Газодизельные установки для работы на сжатых газах. Газоподающая аппаратура СПГ и приборы подачи воздуха и жидкого топлива в дизелях составляют газодизельную систему питания, которая обеспечивает возможность работы дизеля как на смеси природного газа и небольшой дозы дизельного топлива, так и на чистом дизельном топливе. Воспламенение одной только газовоздушной смеси от сжатия в дизелях практически невозможно из-за высокой температуры самовоспламенения газа (700… 750 °С), значительно превышающей температуру самовоспламенения дизельного топлива (320… 370 °С). Поэтому в цилиндры дизеля подают небольшую массовую дозу (12… 17%) запального дизельного топлива, очаги самовоспламенения которого в цилиндрах обеспечивают надежное сгорание даже сильно обедненного заряда газовоздушной горючей смеси. При увеличение дозы запального топлива повышается устойчивость процесса сгорания вследствие образования большого количества очагов самовоспла-менения. Газодизельные установки для работы на СПГ применяются на автомобилях КамАЗ следующих моделей: –53208 (бортовой), –53219 (шасси), –54118 (седельный тягач), –55118 (самосвал). На этих автомобилях устанавливается дизель К-7409 с трехрежимным регулятором частоты вращения коленчатого вала, газоподающей аппаратурой и устройством для подачи запального дизельного топлива. В газодизельных установках сжатый газ содержится в зависимости от модели автомобилей в восьми или десяти баллонах, размещенных поперек рамы автомобиля. На бортовых автомобилях баллоны 15 (рис. 39) размещают на продольных брусьях платформы; на седельных тягачах и автомобилях-самосвалах — за кабиной, в специальных держателях, закрепленных на раме; на автомобилях-шасси — на деревянных брусьях, установленных на лонжеронах рамы. Горловины всех баллонов направлены в одну сторону. Сами баллоны последовательно соединены трубопроводами и разделены на две Рис. 39. Схема газодизельной установки для работы на СПГ автомобилей КамАЗ: Подача воздуха: А – из воздушного фильтра; Б – к индикатору засоренности; Поступление жидкости: В – в систему охлаждения; Г – из системы охлаждения.

=const и прочих одинаковых условиях, снижается на 10–20 %, т.к. теплотворность горючей смеси снижается на 10–20 %. Система питания газовым топливом более пожароопасна, для ее технического обслуживания требуется специальное оборудование.Применяются две разновидности газовых топлив.Сжатые газы – газы, которые при обычной температуре окружающего воздуха и высоком давлении (до 20 МПа) сохраняют газообразное состояние. В качестве топлива для газовых двигателей обычно используется природный газ на основе метана.Сжиженные газы – газы, которые переходят из газообразного состояния в жидкое при нормальной температуре воздуха и относительно небольшом давлении (до 1,6 МПа). Это преимущественно нефтяные газы.Для газовых двигателей используются сжиженные газы следующих марок: СПБТЗ – смесь пропана и бутана техническая зимняя; СПБТЛ – смесь пропана и бутана техническая летняя; БТ – бутан технический.Газообразное топливо менее токсично, имеет более высокое октановое число (около 100 и более единиц), дает меньшее нагарообразование в цилиндрах и не разжижает масло в картере двигателя.В систему питания двигателя, работающего на сжатом газе (рис. 9), входят баллоны 1 для сжатого газа, наполнительный 5, расходный 6 и магистральный 18 вентили, подогреватель 17 газа, манометры высокого 8 и низкого 9 давления, редуктор 11 с фильтром 10 и дозирующим устройством 12, газопроводы высокого 3 и низкого 13 давления, карбюратор-смеситель 14 и трубка 19, соединяющая разгрузочное устройство с впускным трубопроводом двигателя.Газодизельные установки для работы на сжатых газах. Газоподающая аппаратура СПГ и приборы подачи воздуха и жидкого топлива в дизелях составляют газодизельную систему питания, которая обеспечивает возможность работы дизеля как на смеси природного газа и небольшой дозы дизельного топлива, так и на чистом дизельном топливе. Воспламенение одной только газовоздушной смеси от сжатия в дизелях практически невозможно из-за высокой температуры самовоспламенения газа (700… 750 °С), значительно превышающей температуру самовоспламенения дизельного топлива (320… 370 °С). Поэтому в цилиндры дизеля подают небольшую массовую дозу (12… 17%) запального дизельного топлива, очаги самовоспламенения которого в цилиндрах обеспечивают надежное сгорание даже сильно обедненного заряда газовоздушной горючей смеси. При увеличение дозы запального топлива повышается устойчивость процесса сгорания вследствие образования большого количества очагов самовоспла-менения. Газодизельные установки для работы на СПГ применяются на автомобилях КамАЗ следующих моделей: –53208 (бортовой), –53219 (шасси), –54118 (седельный тягач), –55118 (самосвал). На этих автомобилях устанавливается дизель К-7409 с трехрежимным регулятором частоты вращения коленчатого вала, газоподающей аппаратурой и устройством для подачи запального дизельного топлива. В газодизельных установках сжатый газ содержится в зависимости от модели автомобилей в восьми или десяти баллонах, размещенных поперек рамы автомобиля. На бортовых автомобилях баллоны 15 (рис. 39) размещают на продольных брусьях платформы; на седельных тягачах и автомобилях-самосвалах — за кабиной, в специальных держателях, закрепленных на раме; на автомобилях-шасси — на деревянных брусьях, установленных на лонжеронах рамы. Горловины всех баллонов направлены в одну сторону. Сами баллоны последовательно соединены трубопроводами и разделены на две Рис. 39. Схема газодизельной установки для работы на СПГ автомобилей КамАЗ: Подача воздуха: А – из воздушного фильтра; Б – к индикатору засоренности; Поступление жидкости: В – в систему охлаждения; Г – из системы охлаждения.

cyberpedia.su

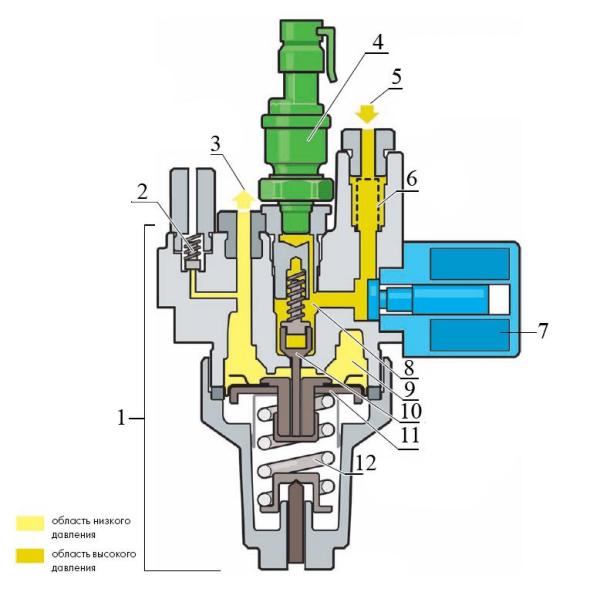

Система питания двигателя, работающего на сжатом природном газе состоит из следующих основных составляющих:

Рис. Система впрыска сжатого природного газа:1 – газовый баллон 1 с запорным и обратным клапаном; 2 – газовый баллон 2 с запорным клапаном; 3 – газовый баллон 3 с запорным клапаном; 4 – газовый баллон 4 с запорным клапаном; 5 – заправочная горловина со встроенным фильтром и обратным клапаном; 6 – запорный клапан с клапаном отключения подачи газа, ограничителем потока газа, термическим предохранителем и запорным краном; 7 – трубопровод высокого давления; 8 – гибкий шланг; 9 – газовая распределительная магистраль; 10 – датчик газовой распределительной магистрали; 11 – форсунка; 12 – двигатель; 13 – двойное зажимное кольцо; 14 – клапан высокого давления; 15 – датчик давления газа; 16 – редуктор давления газа с клапаном высокого давления для работы на газе

Заправочная газовая горловина 5 оснащена обратным клапаном и металлическим фильтром. Газовые трубопроводы высокого давления 7 изготавливаются из нержавеющей стали и рассчитаны на давление до 1000 кгс/см2. Они соединяют приемный патрубок с первым запорным клапаном, все четыре запорных клапана между собой, а также последний запорный клапан с регулятором давления газа. Чтобы обеспечить достаточную герметичность газовых магистралей, отдельные детали на обеих сторонах соединяются при помощи двойного зажимного кольца 13. При заправке природный газ подается в заправочную горловину со встроенным фильтром и обратным клапаном далее по газовым магистралям к запорному клапану первого газового баллона. Одновременно с этим газ идет по газовым магистралям к запорному клапану второго газового баллона, оттуда дальше к запорным клапанам остальных баллонов. Из баллонов газ под высоким давлением поступает в редуктор давления газа. Если блок управления двигателя подает сигнал управления, открывается клапан высокого давления 14 редуктора высокого давления для работы на газе.

Редуктор давления газа должен обеспечивать снижение давления газа с 200 до 6 кгс/см2. Снижение давления в редукторе происходит в одной ступени.

Клапан высокого давления для работы на газе 7 представляет собой соленоид и при подаче на него напряжения или отсутствии такового открывает /закрывает доступ к ступени понижения давления газа регулятора давления газа. В обесточенном состоянии клапан высокого давления для работы на газе закрыт.

Датчик давления 4 в газовом баллоне измеряет текущее давление газа в системе на стороне высокого давления. Благодаря этим показаниям блок управления двигателя распознает уровень наполненности баллона.

В камере низкого давления 9 происходит переход давления газа от высокого давления к низкому давлению. Если клапан высокого давления для работы на газе открыт блоком управления двигателя, газ под высоким давлением поступает к поршню редуктора 10 в камере высокого давления 8. Поршень редуктора соединен с камерой низкого давления посредством подпружиненной мембраны 11.

Рис. Редуктор давления газа:1 – ступень понижения давления; 2 – клапан избыточного давления; 3 – выход газа при низком давлении к двигателю; 4 – датчик давления в баллоне; 5 – вход газа при высоком давлении из газовых баллонов; 6 – фильтр; 7 – клапан высокого давления для режима эксплуатации на газе; 8 – камера высокого давления; 9 – камера низкого давления; 10 – поршень редуктора; 11 – мембрана; 12 – пружина

Если давление газа в камере низкого давления меньше 6 кгс/см2, то мембрана и поршень силой пружины поднимаются по направлению вверх. Поршень открывает соединение с камерой высокого давления. Газ, таким образом, поступает из камеры высокого давления в камеру низкого давления. Благодаря поступающему газу повышается давление в камере низкого давления. Как только давление достигает 6 кгс/см2, мембрана под действием давления возвращается в нижнее положение, преодолевая усилие пружины. Поршень, соединенный с мембраной, закрывает соединение с камерой высокого давления. Если происходит потребление газа двигателем, то давление в камере низкого давления падает. Пружина выталкивает мембрану опять по направлению вверх, поршень вновь открывается и газ снова поступает в камеру низкого давления.

Газовая распределительная магистраль оснащена электрическими форсунками подачи газа 11, расположенных во впускных каналах цилиндров, а также датчиком газовой распределительной магистрали 10. В режиме работы на газе они получают управление от блока управления двигателя при помощи сигнала с широтно-импульсной модуляцией. Время открытия форсунок зависит от частоты вращения коленчатого вала двигателя, нагрузки на двигатель, качество природного газа, давление газа в газовой распределительной магистрали.

Смесеобразование в режимах работы на газе и на бензине регулируется блоком управления двигателя по сигналам лямбда-зонда. В зависимости от качества газа блок управления двигателя проводит адаптацию смесеобразования. Лямбда-зонд измеряет состав ОГ и посылает полученные результаты на блок управления двигателя. На основании полученного сигнала блок управления двигателя рассчитывает требуемые пропорции смеси (воздух/газ). Для управления процессом смесеобразования блок управления двигателя изменяет время открытия клапанов подачи газа.

Клапаны отключения подачи газа представляют собой электромагнитные клапаны и получают управление с блока управления двигателя. Они являются составной частью запорных клапанов 6 и перекрывают доступ к газовым баллонам. При эксплуатации автомобиля на газе они открываются блоком управления двигателя, а в процессе заправки – от заправочного давления природного газа.

Запуск двигателя при температуре охлаждающей жидкости ниже 15°C осуществляется в режиме работы на бензине, а при температуре охлаждающей жидкости выше 15°C – на газе.

ustroistvo-avtomobilya.ru

Природный газ — самый доступный, дешевый и экологичный углеводородный энергоноситель

© Михаил Ожерельев

© Михаил Ожерельев

Природный газ — самый доступный, дешевый и экологичный углеводородный энергоноситель. Активно используемый в различных сферах народного хозяйства, он, по прогнозам специалистов, вполне может превратиться в один из основных видов автомобильного топлива.

Применение газа в качестве моторного топлива имеет такую же продолжительную историю, как и сам двигатель внутреннего сгорания. Изобретенный французским механиком Жаном Ленуром еще в 1860 году двигатель работал на газе и имел систему искрового зажигания. По разным источникам, сегодня во всем мире эксплуатируется более шести миллионов газифицированных автомобилей, а в России их количество составляет примерно 80 тыс.Специалисты полагают, что в ближайшие пять лет газовыми двигателями могут быть оснащены более 100 тыс. единиц автотехники. А в случае решения проблем с криогенной техникой — примерно такое же количество магистральных грузовиков. С чем же связаны эти прогнозы?

© Михаил Ожерельев

© Михаил Ожерельев

Рассматривается два основных аспекта целесообразности перевода дизельного двигателя на газовое топливо. Первый — экономический: из-за разницы стоимости дизельного и газового топлива переводить дизель на газ выгодно. К примеру, на сегодня стоимость 1 л дизтоплива в московском регионе составляет 19 руб., а стоимость 1 м3 метана — 9,5 руб. Вторым аспектом является улучшение экологических показателей: уменьшаются дымность и содержание твердых частиц в отработавших газах, а кроме того, при работе двигателя на газовом топливе существенно снижается шум.

Поскольку высокая температура самовоспламенения газа значительно превышает соответствующий показатель для жидкого топлива, в газовых двигателях не удалось применить принцип воспламенения от сжатия. Поэтому на практике используются два способа газификации силовых агрегатов: превращение дизеля в газовый двигатель с искровым зажиганием или переход на газодизельный процесс.

© Михаил Ожерельев

© Михаил Ожерельев

В газодизельном режиме двигатель потребляет два вида топлива: основное, дизельное (но в меньшем количестве, чем в базовом) и дополнительное, газовое, которое подается во впускной коллектор. При этом основное топливо играет роль запальной дозы для воспламенения газо-воздушной топливной смеси. Степень замещения зависит от нескольких факторов, в том числе от типа газового топлива (метан или пропан), а также совершенства дополнительно устанавливаемой газовой аппаратуры. В наиболее благоприятных условиях процентное соотношение топлива к газу может достичь 80%.

Следует отметить, что в России серийное производство газодизельной техники началось в середине 80-х годов прошлого столетия. Именно тогда завод КамАЗ начал серийно выпускать соответствующую модификацию двигателя КамАЗ-7409-10, оснащая этим силовым агрегатом целую гамму грузовой автотехники: КамАЗ-53208, КамАЗ-54118, КамАЗ-55118. Примечательно, что эти автомобили могли работать как в дизельном, таки в газодизельном режимах. Одновременно с выходом в свет камского «двухтопливника» институтом НАМИ были разработаны аналогичные модификации других дизелей, эксплуатируемых в России и странах СНГ: Raba-МАН, ЯМЗ-236, ЯМЗ-238, ЯМЗ-840. Как показали проведенные в НАМИ испытания, применение газодизельного режима может обеспечить экономию от 10 до 15 т дизельного топлива в год на один грузовик. Сегодня производством газовой аппаратуры для битопливных силовых агрегатов занимается целый ряд российских компаний: НПФ «САГА», АО «Завод им. Фрунзе», ЗАО «Автосистема». Среди зарубежных фирм, работающих в этой области, наиболее известной является компания Heinzmann, которая выпускает соответствующие компоненты не только для транспортных средств, но и для стационарных генераторных установок. Кстати, услуги по монтажу газобаллонного оборудования (ГБО) на грузовые автомобили сегодня являются достаточно востребованным видом сервисного бизнеса.

© Михаил Ожерельев

© Михаил Ожерельев

Еще один из упомянутых способов газификации, а именно конвертация дизеля в двигатель с искровым зажиганием, является более радикальным. Это связано со значительными изменениями, вносимыми в конструкцию базового агрегата. Так, с двигателя полностью демонтируется топливная аппаратура, конструктивно уменьшается степень сжатия до 11–14 единиц, устанавливаются система зажигания и газораспределительное оборудование. После выполнения конвертации мотор уже не сможет работать на дизельном топливе, обратная операция практически невозможна.

В качестве примера такой конвертации можно привести опыт одного из филиалов ГУП «Мосгортранс», проводившего переоборудование автобусов «Икарус-280.33» для работы на газовом топливе. В проекте участвовала венгерская фирма Raba-Motor, обладавшая технологией перевода своих дизелей D10 в газовую модификацию G10. Работа большей частью заключалась в уменьшении степени сжатия путем доработки поршней, замене топливных форсунок на свечи зажигания, установке газоподающей аппаратуры и дроссельного узла. Кроме того, на распределительном валу разместился специальный импульсный диск, с которого снимались данные для электронного управления зажиганием и топливоподачей. Определенным конструкционным изменениям был подвергнут и сам автобус. В газовой версии пришлось проложить топливные магистрали высокого и низкого давления, осуществить монтаж запорной аппаратуры, заправочных узлов и системы контроля утечки газа. Также был усилен каркас крыши, на которой разместились 8 металлокомпозитных баллонов. Сейчас эти автобусы эксплуатируются в 11-автобусном парке ГУП «Мосгортранс», и их пробеги на газовом топливе в среднем превысили 200 тыс. км.

© Михаил Ожерельев

© Михаил Ожерельев

Среди тенденций мирового автомобилестроения из года в год все активнее проявляется интерес к созданию монотопливных газовых двигателей. Еще на стадии конструирования у этих моторов учитываются все особенности газового цикла, в том числе более высокий тепловой режим в камере сгорания. Данное обстоятельство позволяет избежать некоторых нюансов, сопровождающих эксплуатацию конвертированных силовых агрегатов (например, повышенного внимания к клапанному механизму). Считается, что газовые двигатели наиболее применимы на автобусах, развозных автомобилях и различной муниципальной технике — там, где проблема шума и загазованности наиболее актуальна. Версии грузовиков и автобусов, приспособленные для работы на метане, уже серийно выпускаются группой известных мировых брендов, таких, как Scania, Iveco, Renault. Есть примеры и среди отечественных производителей. Большой опыт перевода дизелей на экологичное топливо накоплен у ОАО «КамАЗ» и ОАО «НефАЗ», которые разработали грузовые автомобили на шасси КамАЗ-53215 с газовым двигателем КамАЗ-820.52-260 и городские автобусы повышенной вместимости НефАЗ-5299-14 с мотором КамАЗ-820.53-260. Выпускает специальные версии автобусов и завод ЛиАЗ (группа ГАЗ), но комплектуются эти машины двигателем Cummins CG 250/280.

© Михаил Ожерельев

© Михаил Ожерельев

Теоретически принцип работы двигателя, использующего в качестве топлива метан или пропан, одинаков (Cummins даже выпускает специальную версию для работы на пропане В LPG Plus). У каждого вида этих газовых топлив есть свои достоинства и недостатки. Использование пропан-бутана, к примеру, позволяет получить два основных преимущества. Во-первых, это большой пробег на одной заправке: топливо хранится на борту автомобиля в сжиженном виде. А во-вторых, распространенность и доступность газовых заправок (в Москве пропановых АГЗС значительно больше, чем метановых АГНКС). Среди недостатков использования сжиженного нефтяного газа следует отметить относительно низкую финансовую эффективность от экономии (по окончании периода окупаемости первоначальных затрат), которая составляет от 11 до 16% в расчете от предыдущих затрат на дизельное топливо.

Сегодня наиболее распространенным для коммерческого транспорта газовым топливом является сжатый метан, или, как теперь принято говорить, компримированный природный газ (КПГ). Это горючее хранится на транспортном средстве в специальных баллонах высокого давления (до 200 кгс/см2). Использование КПГ позволяет получить существенное преимущество, выраженное в высокой финансовой эффективности от экономии: снижение расходов составляет от 35 до 55% в расчете от предыдущих затрат на дизельное топливо. Среди недостатков можно назвать относительно высокие временные затраты при наполнении баллонов КПГ и небольшой пробег на одной заправке. Также определенные трудности связаны с необходимостью регулярного переосвидетельствования газовых баллонов. Согласно соответствующим нормативным документам, металлокомпозитные изделия должны подвергаться этой процедуре раз в три года. Сложность в том, что сегодня сеть предприятий, способных проводить аттестацию автомобильных баллонов большого объема, практически не развита.

© Михаил Ожерельев

© Михаил Ожерельев

Есть и еще одно перспективное направление в использовании метана в качестве моторного топлива. Это так называемый сжиженный природный газ (СПГ), который хранится на автомобиле в специальном криогенном баллоне (давление до 6 кгс/см2, температура -166°С). Перевод топлива в жидкую фазу позволяет в несколько раз увеличить объем принимаемого на борт топлива, уменьшить количество баллонов и обеспечить максимальный пробег транспортного средства на одной заправке.

© Михаил Ожерельев

© Михаил Ожерельев

К недостаткам от использования СПГ на автомобильном транспорте можно отнести практически полное отсутствие заправок, дороговизну криогенных баллонов, которые в настоящее время выпускаются только в виде опытных образцов и имеют самую высокую стоимость. Кроме того, при длительной стоянке автомобиля без расхода топлива возможен периодический сброс газообразной фазы из баллона для предотвращения резкого повышения давления. Данный фактор накладывает ограничения на парковку автомобилей и требует особых мер по отслеживанию остатков топлива в системе питания.

В связи с тем, что на сегодня технология получения, заправки и хранения на борту автомобиля сжиженного природного газа в России находится на этапе испытаний опытных образцов, практическое использование данного вида топлива пока затруднено, но является наиболее перспективным.

Андрей Назаров, директор 11-го автобусного парка, филиала ГУП «Мосгортранс»

11-й автобусный парк ГУП «Мосгортранс» был первым в России, кто начал эксплуатацию на маршрутах общественного городского транспорта монотопливных автобусов, использующих в качестве моторного топлива КПГ. Сейчас монотопливные газовые автобусы эксплуатируются в целом ряде городов, таких, как Тольятти и Санкт-Петербург.

Эксплуатация газового подвижного состава показала ряд его существенных преимуществ по сравнению с дизельным. Это прежде всего меньшие затраты на моторное топливо: в 2005 г. экономия составила 1170,4 тыс. руб., в 2007 — 6989,8 тыс. руб., а в 2008 г. эта цифра превысила 10 000,0 тыс. руб., что пропорционально увеличению доли газового подвижного состава.

Важнейшим достоинством газовых автобусов является снижение вредных выбросов в отработавших газах. Все они отвечают требованиям норм Еuro 3. Замеры, проведенные специалистами МАДИ, показали, что эти автобусы при работе на холостом ходу практически не выбрасывают в атмосферу угарный газ, а выброс несгоревших углеводородов (легкого метана) значительно ниже установленных предельных значений. Кроме того, приборы абсолютно не фиксируют в отработавших газах наличия сажи, неизбежно присутствующей в выхлопе дизелей. Еще одно положительное отличие газовых автобусов — значительно более низкий уровень шума, создаваемого двигателем, и более легкий пуск на морозе.

Среди проблем, замедляющих замену дизельных автобусов на газовые, можно назвать дополнительные финансовые затраты. К примеру, серийный автобус, работающий на КПГ, изначально дороже, чем его аналог с дизелем, на 1,0–1,5 млн руб. Также в расчете затрат на эксплуатацию следует учесть необходимость периодического освидетельствования газовых баллонов и проведения дополнительного обучения водителей, ремонтников, ИТР. Но самая главная причина — то, что для выполнения всех требований нормативных документов, предъявляемых к автотранспортному предприятию, эксплуатирующему газобаллонный подвижной состав, необходима реконструкция производственно-технической базы. Такие работы требуют куда более серьезного бюджета.

Тем не менее, несмотря на все существующие сегодня трудности, считаю, что использование природного газа в качестве моторного топлива для автобусов очень выгодно и полезно для таких мегаполисов, как Москва.

5koleso.ru