Балансирный вал двигателя, он же уравновешивающий вал — это деталь не простой конструкции, функция которой заключается в снижении вибрации двигателя.

Содержание статьи:

ДВС — это устройство сложной конструкции, основанной на преобразовании одной энергии в другую. Чем сложнее устройство, в данном случае, чем больше цилиндров имеет двигатель, тем сильнее создаются вибрации и колебания отдельных деталей, и двигателя целиком.

Цилиндры в ДВС располагаются по-разному:

Во всех двигателях существуют два вида сил:

В связи с тем, что двигатели не могут работать без вибрации, конструкторами была придумана деталь, которая сводит к минимуму повышенные значения вибрации и колебания.

Балансирный вал представляет собой цилиндрический стержень с имеющимися на нем пазами. Уравновешивающий вал гасит силы инерции второго порядка. Силы второго порядка в двигателе внутреннего сгорания не уравновешиваются путем установки дополнительных грузов на щека коленчатого вала. К силам первого порядка относится масса кривошипа, радиус его движения, угловая скорость и угол поворота. К силам второго порядка в ДВС относятся лямбда, то есть отношение радиуса кривошипа к длине шатуна.

Балансирные валы устанавливаются парами, по разные стороны от коленвала с симметричным расположением. Насаживаются валы для балансировки на подшипники скольжения, которая обеспечивается смазкой мотора.

Коленчатый вал ДВС вращает балансирные валы. Один балансирный вал вращается в одну сторону, второй — в другую. Вращаются балансиры со скоростью, в два раза больше скорости вращения коленвала.

А знаете ли вы, что перенатяг дифференциала — это показатель динамики управления и проходимости по бездорожью.

Привод для балансирных валов делают таким образом, чтобы передаваемое усилие коленвалом балансирным валам осуществлялось через зубчатый редуктор или ременной передачи, или комбинированного привода (зубчатый редуктор+ременная передача).

Во время работы ДВС, установленные балансирные валы испытываются большие нагрузки. Самая большая доля нагрузки приходится на дальние подшипники, в связи с чем, больший износ балансировочных валов происходит в местах соединения с подшипниками и самих подшипников. Если нагрузки на балансирующие валы превышает допустимую, то слышны шумы, ДВС вибрирует сильнее, из-за чего, также, рвется цепь привода балансиров.

Полная съемка работы на видео в автосервисе. Работа по удалению балансировочных валов D4CB, автомобиль Хендай Гранд Старекс.

Стоимость ремонта балансирных валов дороговато, в разных автосервисах по-разному. Поэтому, многие автоводители, чтобы не покупать новые или не ремонтировать, просто демонтируют эти балансировочные валы и ставят заглушки в отверстиях корпуса.

Если использовать балансировочные валы в двигателе, то это усложняет конструкцию и повышает стоимость ремонта, а также приводит к уменьшению мощности ДВС, примерно, на 15 л.с.

Если балансирные валы изношены, то, как правило, уменьшается мощность двигателя и увеличивается время разгона. Это связано с тем, что при износе валов для балансировке нарушаются фазы, фазы газораспределения смещаются в сторону позже.

Для уменьшения «пляски» и тряски двигателя необходимо настроить все узлы устройства на оптимальные режимы работы. Чтобы ДВС не вибрировал, сначала надой найти причины. Причиной вибрации может быть банальное ослабление крепежа ДВС.

В этом видео рассмотрена одна из возможных причин вибрации

В этом видео показывается ликвидация вибрации за счет правильно выставленных меток, автомобиль Чери Тиго.

autostuk.ru

По всем категориямБрендыДатчики давления, энкодерКонденсаторные установкиУстройство плавного пускаЧастотные преобразователиНасосыАвтоматические выключателиТермостатыТрансформаторные подстанцииТрансформаторы силовыеМотор-редукторыСтанции управленияЭлектротехнические шкафыТерминыЭлектродвигатели

Для передачи усилий от работающего электродвигателя на различные механизмы необходимо связующее звено. В большинстве таких случаев, прямым звеном является сам ротор, длинный конец которого выведен в форме вала за пределы корпусной части двигателя. Самыми главными параметрами, по которым оценивается вал двигателя – это его диаметр и свободный вылет (часть вне корпуса). Внешне этот элемент напоминает стальной стержень с разной величиной диаметра по своей длине. Самая толстая его часть как раз находится в середине магнитопровода и испытывает наибольшие нагрузки, далее, через колена меньшего диаметра, на которых сидят подшипники к заданному расчётами диаметру выходного конца. Величина диаметра зависит от назначенных будущими условиями допустимых нагрузок, задаваемых двигателю при его создании.

В зависимости от сферы применения самого двигателя, валы могут быть:

Так же, в зависимости от назначения и функциональности двигателя, Вал может иметь различное число выходных концов – один или два. При этом в отношении второго варианта концы могут быть как одинакового диаметра, так и иметь различия. Такие валы применимы в трёхфазных электродвигателях как общепромышленного, так и специального назначения. Бывают случаи, когда один конец имеет цилиндрическую форму, а второй – коническую. Такая комбинация характерна для крановых электродвигателей, где в условиях одного устройства выполняются различные по направлению действий задачи. Поскольку второй конец вала всегда прикрыт колпаком, то вариант двигателя с двумя выходными валами всегда решается с заказчиком индивидуально.

Главная задача вала, как известно – это передача усилия от электромотора, задавая требуемую частоту вращения механизмов, выполняющих определённую задачу. Используют для передачи шкивы, муфты или шпонки, если речь идёт о прямом участии двигателя, как, например, в современных стиральных машинах. Наша электротехническая компания по продаже автоматизированных приспособлений, узлов и аппаратов, а так же разнообразных комплектующих позаботилась о том, чтобы каждый электродвигатель, предлагаемый нами, был оснащён только качественным валом, изготовленным из высококачественной стали, прошедшей термическую и прочую обработку и имеет высокую степень допуска и точность изготовления.

В электротехнической машине вал испытывает самую большую нагрузку, так как передаёт крутящий момент выполняющему определённую работу механизму. От показателей жёсткости и прочности так же будут зависеть качество работы электродвигателя, а значит и всего электрического агрегата. В зависимости от характера работы валы может отличаться конструктивными особенностями упоминаемых выше ступеней. По техническим требованиям валов должны соблюдаться следующие условия:

Выполнение данных требований позволяет купить электродвигатель с максимальной величиной прочности его рабочего элемента, приводящего в действие целые электротехнические машины, производственные линии, гидравлические, вентиляционные и обрабатывающие системы. Наша компания, имеющая достаточный опыт в данной сфере сотрудничает только с самыми ответственными зарубежными и отечественными изготовителями электродвигателей, чтобы предоставить покупателю высококлассную продукцию с большим эксплуатационным периодом в пределах различной степени возможных нагрузок.

elleron.ru

Коленчатый вал является наиболее ответственной дорогостоящей деталью дизеля. Он воспринимает усилия через шатуны от поршней и передает эти усилия потребителю (гребному винту).

Коленчатый вал является наиболее ответственной дорогостоящей деталью дизеля. Он воспринимает усилия через шатуны от поршней и передает эти усилия потребителю (гребному винту).

На коленчатый вал при работе двигателя действуют скручивающие и изгибающие усилия, меняющиеся по величине и направлению.

В результате этого его приходится отливать, отковывать или отштамповывать из специальных сортов стали.

Для изготовления коленчатых валов используют высокосортные углеродистые стали. У среднеоборотных напряженных двигателей коленчатые валы изготовляют из легированных (никелевых или хромникелевых) сталей. Иногда их выполняют из высокопрочного или модифицированного чугуна.

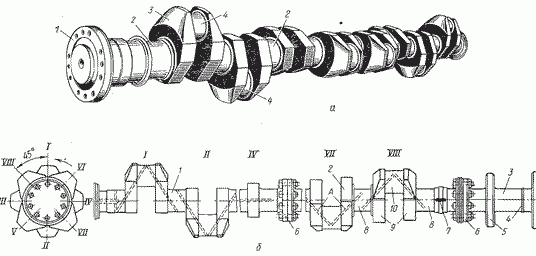

В зависимости от мощности и размеров двигателей коленчатые валы бывают цельноковаными или составными. Цельнокованый коленчатый вал восьмицилиндрового двигателя состоит из рамовых шеек 2, расположенных на одной оси, шатунных шеек 4 и щек 3. Рамовые шейки уложены в рамовые подшипники, на шатунные шейки навешены нижние головки-шатунов (рис. 1, а).

Рис. 1. Коленчатые валы: а - составной вал восьмицилиндрового дизеля, б - общий вид вала шестицилиндрового дизеля

Для того чтобы повысить прочность коленчатого вала, его шейки подвергают поверхностной закалке и азотированию. Поверхность шеек после токарной обработки тщательно шлифуют. На кормовом конце коленчатого вала установлен фланец 1 для крепления маховика. Носовой конец вала используют для монтажа шестерни привода навешенных на дизель насосов (масляного, водяного, топливоподкачивающего) и других вспомогательных механизмов.

Количество шатунных шеек коленчатого вала всегда равно числу цилиндров двигателя. Количество рамовых шеек обычно на 3 - 2 больше, чем цилиндров двигателя. Все рамовые шейки лежат на оси коленчатого вала. От этой оси на одинаковом расстоянии (радиус кривошипа) располагаются шатунные шейки.

Составной коленчатый вал дизеля 8ДР 43/61 состоит из двух четырехколенчатых валов 1 и 2 и упорного вала 3. Отдельные части коленчатого вала соединены между собой при помощи фланцев 6 калиброванными болтами (рис. 1, б).

На шейке вала у кормового фланца устанавливается на шпонке 7 шестерня привода распределительного вала. К носовому фланцу вала крепятся успокоитель крутильных колебаний и ведущая часть упругой муфты привода воздуходувки. Кормовой фланец упорного вала 3 соединен с гребным валопроводом. Усилие упора гребного винта передается через гребень 5 упорного вала на упорный подшипник. На шейке у кормового фланца упорного вала проточены маслоотбойные гребни 4. Эти гребни совместно с сальниковым уплотнением в торцевой крышке корпуса упорного подшипника препятствуют утечке масла.

Конструкция коленчатого вала должна предусматривать возможность подачи масла для смазки рамовых и шатунных подшипников. Несмотря на различное конструктивное выполнение системы смазки коленчатых валов, эта схема у судовых дизелей построена по одинаковому принципу.

Масло из системы смазки дизеля по ответвлениям подается к рамовым подшипникам и смазывает их поверхность. Часть масла от рамовых шеек 8 через наклонные сверления «А» в шейках и щеках 9 подается к шатунным шейкам 10. Причем к каждой шатунной шейке подведены сверления от двух соседних рамовых шеек. В крайней носовой шейке коленчатого вала выполнено продольное сверление, по которому подводится масло к успокоителю крутильных колебаний и к упругой муфте привода воздухонагнетателя.

В тихоходных судовых двигателях, у которых радиус кривошипа более 500 мм, колена вала могут быть полусоставными или составными.

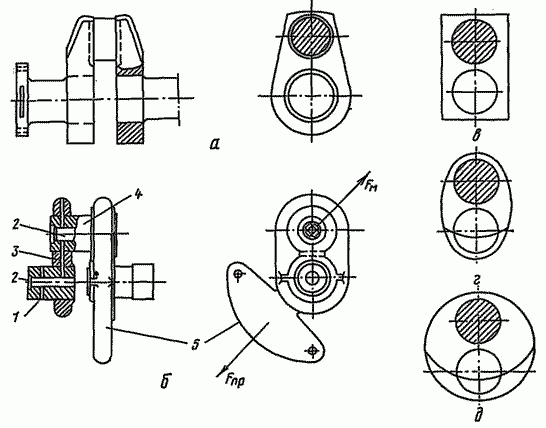

Стальные щеки полусоставного колена отковывают заодно с шатунной шейкой, а рамовые шейки изготовляют отдельно (рис. 2, а). Соединение щек с рамовыми шейками выполняется горячей посадкой. Составное колено двигателя «Бурмейстер и Вайн» получается, когда отдельно изготовленные рамовые и шатунные шейки запрессовываются в отверстия щек (рис. 2, б). В данной конструкции рамовые и шатунные шейки выполнены полыми. Полости в шейках закрыты заглушками 2 и заполнены маслом, которое в полость рамовой шейки поступает по радиальным сверлениям 1, откуда по сверлению 3 в щеке попадает в полость шатунной шейки. На смазку кривошипного подшипника масло подается через отверстие 4.

Рис. 2. Элементы коленчатых валов: а - полусоставное колено, б - составное колено, в, г, д - прямоугольная, овальная и круглая форма щёк.

Во время работы двигателя в результате вращения кривошипа и нижней головки шатуна возникает центробежная сила инерции FM, направленная всегда от центра вращения, стремящаяся оторвать кривошип и, следовательно, действующая на рамовые подшипники, увеличивая их износ.

В шести- и восьмицилиндровых двигателях эти силы оказываются уравновешенными, т. е. в любой момент на коленчатый вал действуют две силы FM (от разных кривошипов), но направлены они в противоположные стороны.

Если двигатель имеет нечетное число цилиндров или менее четырех, то центробежные силы инерции взаимно не уравновешиваются. В этом случае коленчатые валы снабжаются противовесами - массами, закрепленными на щеках колена со стороны, противоположной шатунной шейке. У двигателей «Бурмейстер и Вайн» противовесы 5 отковываются заодно со щеками колена. При вращении противовеса возникает центробежная сила Fпр которая равна по величине силе FM, но направлена в обратную сторону. В результате сила FM уравновешивается и ее влияние нейтрализуется.

Щеки кривошипа могут иметь различную конструктивную форму. Прямоугольные щеки просты в изготовлении, однако нерациональное использование материала увеличивает центробежные силы, которые дополнительно нагружают рамовые подшипники (рис. 20, в). Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают.

Овальные щеки являются наиболее рациональными в отношении прочности и массы, но сложны в изготовлении (рис. 2, г). Круглые щеки менее рациональны по сравнению с овальными, но проще в изготовлении (рис. 2, д).

Фигурные щеки применяют в полусоставных и составных кривошипах. Их форма обусловлена необходимостью создания кольца для надежного обжатия шеек (см. рис. 2, а, б).

В многоцилиндровом двигателе для повышения равномерности работы необходимо, чтобы рабочие ходы поршней в отдельных цилиндрах чередовались через равные углы поворота вала или через равные промежутки времени. Чередование рабочих ходов в определенной последовательности называется порядком работы цилиндров двигателя. Порядок работы цилиндров зависит от расположения кривошипов коленчатого вала один относительно другого. Угол установки соседних кривошипов определяют числом тактов двигателя и количеством его цилиндров, который равен углу поворота вала за весь цикл, разделенному на число цилиндров.

Следовательно, кривошипы двигателя должны быть повернуты друг относительно друга на угол α=360:z - у двухтактного двигателя и α=720:z - у четырехтактного (z - число цилиндров). Так, у восьмицилиндрового двухтактного двигателя кривошипы располагаются через 360°: 8 = 45°.

Последовательность (порядок) работы цилиндров бывает различной. При ее выборе по возможности стремятся облегчить работу рамовых подшипников. Для этого нужно, чтобы рабочие ходы в стоящих рядом цилиндрах не следовали друг за другом. Это может быть, например, у двухтактного восьмицилиндрового двигателя с порядком работы 1—8—3—5—2—7—4—6 или у четырехтактного шестицилиндрового с очень распространенной последовательностью 1—5—3—6—2—4.

При выборе порядка работы цилиндров стремятся достичь наиболее полной уравновешенности сил инерции деталей кривошипно-шатунного механизма.

seaman-sea.ru

Коленчатый вал внешне полностью соответствует названию, так как состоит из нескольких колен, расположенных на одной оси. Колена это крупные выступы сложной формы, отлитые единым целым с валом. Колена предназначены для крепления шатунов, на которых, в свою очередь, закреплены поршни. Кроме колен у вала есть и другие элементы. Прежде всего, это шейки, то есть цилиндрические опорные «проставки» между коленами, позволяющие крепить вал в теле блока цилиндров.

Коленчатый вал в процессе эксплуатации автомобиля прирабатывается к тому двигателю, в котором он установлен. Поэтому переставлять бывший в употреблении коленвал в другой блок не рекомендуется

Плохо закрепленный вал не смог бы вращаться долго, поэтому шейки расположены по всей его длине, создавая несколько точек опоры. Опорные шейки вала позволяют ему вращаться в блоке цилиндров. Для этого шейки опираются на особые подшипники, у которых нет роликов. Эти подшипники называют коренными вкладышами. Роль шариков или роликов выполняет смазка, которая непрерывным потоком льется в пространство между ними и опорными шейками.

Коленвал

Коленвал Для обеспечения проворачивания шатунов в конструкции коленвала присутствуют другие опорные шейки, которые называются шатунными. В отличие от коренных, они расположены не на одной оси с коренными шейками, а с в стороне. Коренные шейки соосны с отверстиями в нижних концах шатунов.

Каждое колено вала состоит из двух щек и одной шейки, на которой «надет» нижний конец шатуна. Шатуны, двигаясь вверх и вниз, давят на шатунные шейки и заставляют вал вращаться. Так и осуществляется трансформация возвратно-поступательного движения во вращение.

Помимо колен с шатунными шейками коленчатый вал имеет еще и противовесы для уравновешивания остаточных масс вала. Насколько важны эти элементы, можно представить, вспомнив, что средняя скорость вращения коленчатого вала при работе двигателя примерно 3000 оборотов в минуту. Коленчатый вал – деталь сложной формы. Чтобы тяжелые колена при вращении не создавали разрушительной вибрации, каждое из них и уравновешено своим противовесом.

Хотя при производстве коленчатого вала выполняются условия высочайшей точности, минимальное биение при вращении неизбежно. Именно поэтому текущие сальники коленвала одинаковы у Запорожца и Мерседеса

Внутри тела коленчатого вала имеются специальные каналы для подачи масла к коренным и шатунным вкладышам и специальные пустоты, закрытые пробками, для улавливания грязи и частиц износа присутствующих в масле. При помощи этой системы вал при вращении мягко скользит в точках крепления, обильно смазанных чистым моторным маслом. При ремонте коленчатого вала пробки вскрываются и выполнятся прочистка пустот и каналов подачи масла с последующей продувкой воздухом под давлением.

На переднем конце (носке) коленчатого вала при помощи фрезеровального станка вырезают шпоночный паз для крепления звездочки привода ГРМ и шкива привода вспомогательных механизмов.

На заднем конце вала на токарном станке вытачивают фланец, в котором имеется центральное отверстие под подшипник, служащий опорой первичного вала КПП. Фланец также имеет отверстия с резьбой для крепления маховика.

Впереди и сзади коленчатый вал уплотнен сальниками, препятствующими утечке масла в тех местах, где концы маховика выходят наружу из блока цилиндров.

Помимо двигателей внутреннего сгорания, и даже до их появления, коленчатый вал нашел применение в поршневых двигателях, компрессорах, насосах, в прессовых установках и других механизмах, где используется кривошипно-шатунный механизма.

Коленчатый вал – деталь для каждого двигателя уникальная, и переставить ее из одного двигателя в другой можно, но не рекомендовано. На каждом двигателе колена вала расположены по своему, и расположение их зависит от расположения и количества цилиндров, рабочего цикла, длины хода поршня и еще массы параметров.

Для изготовления коленчатых валов используется легированная и углеродистая сталь или высокопрочный чугун. Для изготовления кованых коленчатых валов используют углеродистую или легированную сталь, а для литых – высокопрочный глобулярный чугун, ковкий перлитный чугун или легированная сталь. Заготовки для валов получают либо литьем, либо горячей штамповкой.

Обработка готовых заготовок механическим способом на станках состоит из ряда операций: черновая, получистовая, чистовая и доводочная. При этом точность механической обработки увеличивается благодаря применению холодной правки вала в процессе его механической обработки.

В связи со сложной конфигурацией коленчатого вала ряд операций выполняется на отдельных автоматических участках, на специальных станках. Это выполнение центровки и подрезки торцов, сверление отверстий, обработка коренных и шатунных шеек, шлифование, динамическая балансировка.

blamper.ru

Рис. Коленчатый вал двигателя V6

Коленчатый вал воспринимает усилия, передаваемые от поршней шатуном, и преобразует их в крутящий момент. Поэтому коленчатый вал должен быть прочным и жестким.В качестве материала для коленчатого вала используют высокопрочный чугун и сталь. Чугунные валы изготавливают методом литья, а стальные - методом ковки. Рабочие поверхности коренных и шатунных шеек коленчатого вала подвергают упрочнению с помощью термической обработки и последующей шлифовке.Коленчатый вал состоит из нескольких коренных шеек, соединенных щеками с шатунными шейками. Щеки коленчатого вала продолжаются в противоположном от шейки направлении, образуя противовесы. В некоторых двигателях грузовых автомобилей используют съемные противовесы, которые крепятся к коленчатому валу болтами. Коренные шейки всегда больше в диаметре, чем шатунные. Коленчатый вал будет более жестким, если коренные и шатунные шейки перекрывают друг друга при взгляде с торца вала. Очевидно, что намного легче добиться перекрытия шеек в [[Короткоходный двигатель |короткоходном двигателе]]. Если по обеим сторонам от шатунной шейки расположены коренные шейки, коленчатый вал является полноопорным. В противном случае он неполноопорный и поэтому должен быть более жестким, а следовательно, более массивным, чтобы воспринимать значительные изгибающие и закручивающие усилия. Поэтому в современных двигателях в основном применяются полноопорные валы. В настоящее время редко применяют разборные коленчатые валы, хотя такая конструкция вала дает возможность применять шатуны с неразъемной нижней головкой. Переход от шейки к щеке является опасным с точки зрения концентрации напряжений, и поэтому его выполняют по радиусу. Такая конструкция уменьшает возможность появления трещин и последующего усталостного излома.В качестве коренных и шатунных подшипников скольжения в настоящее время применяют разъемные, тонкостенные вкладыши. Вкладыши изготавливают из стальной ленты с нанесенным на нее слоем антифрикционного сплава. Для того чтобы установленные вкладыши не проворачивались в опорах коленчатого вала и головках шатунов, они имеют выступ, с помощью которого фиксируются в соответствующих канавках. Для предохранения коленчатого вала от осевых перемещений используются упорные подшипники скольжения.Внутри коленчатого вала, в щеках и шейках коленчатого вала просверлены отверстия для прохода масла. Подшипники коленчатого вала подвергаются значительным нагрузкам, и даже кратковременная работа двигателя без масла приводит к его выходу из строя, поэтому к шейкам коленчатого вала масло подается постоянно под давлением.К заднему концу коленчатого вала крепится маховик. Маховик служит для уменьшения неравномерности работы двигателя, запасая энергию при рабочем ходе и отдавая ее при других тактах, а также выводит КШМ из мертвых точек. Маховик представляет собой массивный диск, выполненный из чугуна. На внешнюю цилиндрическую поверхность маховика напрессован зубчатый венец, обеспечивающий проворачивание коленчатого вала при пуске двигателя с помощью электрического стартера. У многоцилиндровых двигателей рабочий ход происходит одновременно в нескольких цилиндрах. У таких двигателей крутящий момент более равномерный и масса маховика может быть уменьшена.

Рис. Двухмассовый маховик двигателя

Каким бы жестким ни был коленчатый вал, он подвергается крутильным колебаниям. Крутильные колебания можно представить как постоянное закручивание с последующим раскручиванием вала, что происходит при работе двигателя с определенной частотой. При совпадении частоты крутильных колебаний с частотой внешних сил может наступить резонанс, который приведет к резкому увеличению нагрузок, действующих на коленчатый вал, и, как следствие, к его поломке. Излом коленчатых валов (обычно в месте соединения щеки с коренной шейкой) был частой причиной выхода из строя двигателей старых конструкций. Современные коленчатые валы имеют высокую жесткость, и резонансные частоты находятся за пределами возможных частот вращения валов этих двигателей. Тем не менее в конструкции двигателей часто применяют гасители крутильных колебаний, которые снижают до нужного уровня виброактивность коленчатого вала. Наиболее распространенный способ: разделить шкив или диск, установленный на коленчатом вале, на внутреннюю и наружную части и соединить их упругим материалом, который поглощает вибрации за счет внутреннего трения.Сейчас все большее распространение получают двухмассовые маховики, которые успешно выполняют функцию гасителя крутильных колебаний.Прогресс в системах управления может внести дополнительные изменения в конструкцию двигателей. Сегодня разработаны новые тороидные стартер-генераторы, которые не только мгновенно и бесшумно пускают двигатель, но и дают возможность за счет электронного управления гасить всевозможные колебания и вибрации, а также обеспечивают возможность работы двигателя при экстремальных нагрузках.

wiki.zr.ru

Коленчатый вал – центральная часть не только двигателя, но и всего автомобиля. Само название говорит о его форме. Теперь немного о его назначении. В местах колен он имеет шейки, на которых закреплены шатуны при помощи крышек, притянутых болтами. Во время рабочего хода поршня энергия, которая оказывает давление на него, передается на колено, и, посредством рычага, проворачивает коленчатый вал вокруг своей оси. Момент, который оказывается на коленчатый вал для того, чтобы провернуть его на полный оборот, называется крутящим моментом. Двигатели, которые имеют равный объем и разное количество цилиндров, имеют разный крутящий момент, не трудно догадаться, у какого он будет больше.

Момент, который оказывается на коленчатый вал для того, чтобы провернуть его на полный оборот, называется крутящим моментом. Двигатели, которые имеют равный объем и разное количество цилиндров, имеют разный крутящий момент, не трудно догадаться, у какого он будет больше.

Обороты коленчатого вала могут достигать 8 тысяч, поэтому нагрузки на него очень высоки, также велика и сила трения. Чтобы облегчить условия работы, а также снизить ту самую силу трения, используется система смазки, причем, под давлением. Не будем затрагивать ее подробно и рассматривать другие валы, скажем только то, что сама система под давлением. Для того чтобы снизить износ и отложить ремонт коленчатого вала, между нижней головкой шатуна и шейкой коленвала проставлены вкладыши, которые изготовлены из более мягкого металла, нежели сам коленчатый вал.

Между вкладышами и шейкой образуется пленка, толщиной в несколько микрон, которая служит для смазки и улучшает скольжение вращения.

Основной неисправностью двигателя, когда может потребоваться шлифовка коленчатого вала, является падение давления в системе смазки, когда на нем появляются борозды. Конечно, дело может быть совсем не в этом, а, например, в масляном насосе, но это самая распространенная неисправность.

Перед тем, как определиться, каким именно методом ее устранять, стоит провести замеры шеек, как коренных (они закреплены в блоке двигателя), так и шатунных (на них закреплены шатуны). Замеров надо делать два, перпендикулярных друг другу. Если отклонение от номинального размера шейки составляет более 0,05 мм, то коленчатый вал шлифуется. Естественно, что этим занимаются профессионалы на высокоточном оборудовании.

После шлифовки на маховиках коленчатого вала набивается индекс ремонтного размера, каждый из которых соответствует букве, именно по ней и стоит подбирать вкладыши. Обычно, коленчатый вал имеет три ремонтных размера, которые превышают номинальный с шагом в 0,25 мм.

Но все может быть не настолько сложно. Если же износ не превышает указанного, то можно ограничиться заменой вкладышей. Они могут быть того же размера, что и предыдущие, либо на размер больше. Второй случай применим, только если износ шеек равномерный, без борозд и каналов, поскольку именно из-за их появления и падает давление в системе смазки.

Из вышесказанного стоит сделать один простой, но очень важный вывод. Давление в системе смазки должно поддерживаться постоянно. Если его не будет, то коленчатый вал получит сильный износ, он будет перегрет, а вместе с ним и нижние головки шатунов. После их придется заменить, а это уже очень дорогостоящий ремонт, не сравнимый с шлифовкой шеек. Кроме того, под давлением смазывается распределительный вал газораспределительного механизма, а то и не один. Если давление упадет во всей системе, то и распредвал также не останется без повреждений, а это еще дороже.

fb.ru

Коленчатый вал через шатуну воспринимает давление газов возникающее в надпоршневой полости цилиндров, и нагружается силами инерции от неуравновешенных масс механизма, совершающих возвратно-поступательное и вращательное движение. Под действием резко изменяющихся по величине и направлению газовых сил и сил инерции коленчатый вал вращается с переменной угловой скоростью, вследствие чего испытывает упругие колебания, подвергается скручиванию, изгибу, сжатию или растяжению.

Сложные условия работы вала вызывают повышенный износ его шеек, деформацию отдельных элементов конструкции и явления усталости материала, порождают крутильные и осевые его колебания. Поэтому конструкция коленчатого вала должна обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшом весе.

Общий вид и элементы конструкции типичного вала автомобильного поршневого двигателя показаны на рис. 1, а и б. Коленчатые валы двигателей автомобильного и тракторного типов изготовляют методом ковки или литья из среднеуглеродистых сталей марок 45, 45А, 45Г2, 50Г; легированных сталей 45ХН, 40ХНМА, 18ХНВА или из высококачественных чугунов (магниевого, никель-молибденового и др.), обладающих повышенной прочностью.

Рис. 1. Общий вид и элементы конструкции коленчатого вала V-образного 8-цилиндрового двигателя ЗИЛ-130:

I, II, III, IV – шатунные шейки

Основными элементами коленчатых валов являются: коренные и шатунные шейки, щеки, хвостовик и носок. К обязательным элементам некоторых конструкций автомобильных и других аналогичных валов относятся также противовесы. Представленный на рис. 1 вал двигателя ЗИЛ-130 и в этом отношении является типичным.

Коренные шейки 12 служат валу опорами, на которых он укладывается и вращается в соответствующих опорных (коренных) подшипниках двигателя.

Шатунные шейки 11 служат для шарнирного соединения вала с нижними головками шатунов. Шатунные шейки и устанавливаемые на них головки шатунов называют иногда кривошипными. Масло к ним подается по сверлениям 5 от шеек 12.

Щеки 13 объединяют в один узел шатунные и коренные шейки. Две щеки, примыкающие к смежным коренным шейкам вместе с одной или несколькими шатунными шейками, образуют кривошипы (колена) вала.

Хвостовиком называют заднюю часть 6 вала, которая в автомобильных двигателях обычно заканчивается фланцем 7, снабженным отверстиями 4 для крепления маховика. В торце хвостовика растачивают гнездо 8 под опорный подшипник первичного вала коробки перемены передач, а на цилиндрической его поверхности размещают маслоотражательный буртик 10 и маслоотгонную нарезку (спиральную канавку) 9 или же делают гладкую шейку под уплотнительный сальник.

Носком называют переднюю часть 14 вала, на которой устанавливаются: шестерня привода газораспределения, маслоотражатель и шкив вентилятора, а в резьбовое отверстие 15 с торца — храповик, необходимый для проворачивания коленчатого вала при пуске двигателя вручную. Если ручной пуск не предусмотрен, то вместо храповика ставится болт, обеспечивающий только крепление деталей на носке вала. В канавку 16 закладывается шпонка, фиксирующая в строго заданном положении шестерню привода газораспределения и удерживающая от проворачивания на носке другие детали.

Противовесы 1 устанавливаются на щеках 13 со стороны, противоположной кривошипу, и служат в многооборотных двигателях для полной или частичной разгрузки коренных опор от местных центробежных сил. В ряде случаев они необходимы для уравновешивания двигателей.

Коленчатые валы многоцилиндровых двигателей представляют собой сложную пространственную конструкцию, форма которой во многом предопределяется числом коренных опор, принятым для данного двигателя. В этой связи коленчатые валы разделяют на полноопорные и неполноопорные.

Рис. 2. Неполноопорный коленчатый вал рядного 6-цилиндрового двигателя ГАЗ:

1 — фланец крепления маховика; 2 — противовесы: 3 — коренные шейки; 4 — шатунные шейки; 5 — носок вала

У полноопорных валов между двумя смежными коренными опорами размещается только одна шатунная шейка, т. е. число коренных шеек всегда у них на одну больше числа шатунных шеек (см. рис. 1). Такие валы применяются в дизелях, карбюраторных V-образных и других двигателях, работающих с большими нагрузками на подшипниках.

Неполноопорные коленчатые валы имеют по две и более шатунных шейки между двумя смежными коренными опорами. Они компактнее (короче) полноопорных, несколько легче их и менее трудоемки. Но из-за сравнительно большого пролета между коренными опорами такие коленчатые валы не обладают достаточной жесткостью. Для неполноопорных автомобильных валов типичной является конструкция вала рядного шестицилиндрового двигателя ГАЗ-51, показанная на рис. 2. Массивные противовесы служат здесь для разгрузки коренных опор от местных центробежных сил.

Коленчатые валы автомобильных и тракторных двигателей подвергаются обязательной статической и динамической балансировке в сборе с маховиком и фрикционной муфтой сцепления. Без этого трудно и практически вообще невозможно обеспечить спокойный ход двигателя из-за повышенной его вибрации.

Рис. 3. Кривошипы коленчатых валов:

а) литого вала двигателя ЗМЗ-21: б) кованого вала двигателя МЗМА-408; в) кованого вала двигателя В-2; 1 — грязеуловитель; 2 — заглушка; 3 — коренная шейка: 4 — каналы подвода масла к поверхности шатунной шейки

Для увеличения износостойкости шеек вала наружные поверхности их закаливают токами высокой частоты на глубину 3—5 мм до твердости HRC 50—60 и тщательно обрабатывают (шлифуют и полируют), придавая им по возможности строго цилиндрическую форму (овальность и конусность шеек вала в автомобильных двигателях не должна превышать 0,01 мм). Толщину закаленного слоя выбирают с учетом уменьшения диаметра шеек от перешлифовок при ремонтах двигателя.

Шейки вала с целью уменьшения его веса часто выполняются полыми, что легко достигается при отливке валов.

На рис. 3 показан один из кривошипов литого вала двигателя ЗМЗ-21, у которого полости в шейках получают в процессе отливки.

В этом случае масло подается от коренных к шатунным шейкам с помощью трубочек, которые запрессовывают в отверстия, просверленные через стенки полости коренных шеек. Для фиксации трубочек в нужном положении их слегка изгибают, как показано на рис. 3, а. Полости 1 в шатунных шейках, закрытые с двух сторон резьбовыми пробками, образуют грязеуловители. Однако отверстия 4 для подачи масла к шатунным подшипникам при таком соосном с шейкой расположении полости должны быть просверлены на уровне оси шейки или несколько ниже ее и перпендикулярно к плоскости кривошипа (см. рис. 3, а). Тогда взвешенные в масле твердые тяжелые частицы, включая продукты износа, отбрасываемые центробежной силой к наиболее удаленным от оси вращения стенкам полости, не попадают в шатунные подшипники (схема улавливания и накопления тяжелых частичек показана на рис. 3, а).

Дополнительная центробежная очистка масла в грязеуловителях шатунных шеек получила широкое распространение. Шатунные шейки кованых валов с этой целью специально рассверливают. Получаемые таким образом грязеуловители изображены на рис. 1, а, б и рис. 3, б, б, где показаны кривошипы карбюраторных двигателей V-образного ЗИЛ-130, рядного МЗМА-408 и V-образного дизеля В-2. У последнего масло подводится к подшипнику главного шатуна через медную трубочку 4, погруженную заборным концом непосредственно в грязеулавливающую полость. На каждой шатунной шейке двигателя ЗИЛ-130 размещаются по два шатуна, поэтому и грязеулавливающие полости 3, закрываемые резьбовыми пробками 2 (см. рис. 1, а), высверлены здесь с двух сторон кривошипа. При наличии на шейке одного шатуна достаточно одной полости, выполненной по схеме рис. 3, б.

Размеры (диаметр и длину) шеек вала выбирают с учетом ранее выполненных конструкций, а затем уточняют их поверочным расчетом. Шатунные шейки у каждого вала, как правило, имеют одинаковый размер, а коренные часто различаются своей длиной. Наибольшую длину обычно имеют крайние шейки, особенно задняя шейка, примыкающая к хвостовику вала, несущая дополнительную нагрузку от маховика и сцепления. Так, длина задней шейки коленчатого вала ЗИЛ-130 составляет 45 мм против 31 мм у других его коренных шеек, а в двигателе ЗМЗ-66 все коренные шейки выполнены одинаковой длины. Это позволяет применять взаимозаменяемые вкладыши для всех его коренных подшипников, что экономически более оправдано.

Рис. 4. Конструкции щек коленчатого вала и крепление к ним противовесов

Наряду с крайними шейками в ряде конструкций удлиняют средние коренные опоры, если это требуется по условиям компоновки двигателя, но в целом длину коренных шеек вала стремятся уменьшить. Чем короче шейки и меньше общая длина вала, тем большую жесткость приобретает его конструкция. Жесткость вала повышается также за счет «перекрытия» шеек. Это особенно резко проявляется в современных короткоходных автомобильных двигателях, у которых сумма радиусов rк + rш коренной и шатунной шеек всегда бывает больше радиуса г кривошипа (см. рис. 4, б).

Для повышения общей прочности вала сопряжение его щек с шейками выполняют с плавными переходами (см. рис. 4, б) — галтелями. Радиусы галтелей рекомендуется выбирать в пределах 0,06÷0,1 от диаметра шеек. Благодаря галтелям заметно уменьшаются местные напряжения в зоне сопряжения щек с шейками. Но так как развитые галтели уменьшают активную длину шеек (их цилиндрическую часть, находящуюся под вкладышами), то целесообразно галтели делать двойными: от шейки к технологическому пояску с радиусом r1 (основная доля радиусного перехода) и далее к телу щеки с радиусом r2, как показано на рис. 4, б.

Небольшой технологический поясок в зоне сопряжения щек с шейками является обязательным элементом конструкции вала. При обработке вала он предохраняет шлифовальный круг от возможного опасного удара щеки.

Щекам придают овальную, круглую или призматическую (прямоугольную) формы. Призматические щеки наиболее простые, но по условиям прочности они получаются сравнительно толстыми, что несколько переутяжеляет вал и увеличивает его габариты. В автомобильных двигателях старых моделей, где находили применение валы с призматическими щеками, последние выполнялись с округлыми кромками и углами (см. рис. 4, а). Это позволяло снижать общий вес вала. Следует отметить, что с целью уменьшения веса вала малонагруженные части щек (кромки со стороны противоположной сопряжению с шейками вала) при любой их форме срезают, как показано на рис. 4, а—д.

Круглые щеки (см. рис. 4, в) удобны для механической обработки и обладают достаточной прочностью при относительно малой толщине. С круглыми щеками изготовляется- коленчатый вал V-образного 12-цилиндрового дизеля В-2. Круглые щеки можно использовать также непосредственно в качестве коренных опор в двигателях, вал которых вращается на подшипниках качения. В этих случаях чаще всего применяют разборные коленчатые валы, снабжаемые шариковыми или роликовыми подшипниками. Элементы конструкции кривошипа разборного вала на роликовых подшипниках показаны на рис. 4, е.

Овальные щеки (см. рис. 4, б) по своей прочности мало чем уступают круглым щекам, но при такой их форме удается лучше использовать металл и обеспечивать плавные переходы между отдельными элементами конструкции вала (см. рис. 4, б). Благодаря этому овальные щеки широко применяются в автомобильных и тракторных быстроходных двигателях.

В зависимости от конструкции вала различают короткие и длинные щеки. Сочетание коротких и длинных щек применяют для неполноопорных валов, причем в рядных 6-цилиндровых двигателях используются гнутые длинные щеки (см. рис. 2). Щеки коленчатых валов автомобильных и тракторных двигателей часто отковываются или отливаются заодно целое с противовесами (см. рис. 1 и 2).

Противовесы, выполненные отдельно от щек, крепят к ним на шпильках или болтах, как показано на рис. 4, г, д. Гайки шпилек и болты тщательно при этом блокируются от возможного ослабления затяжки. Иногда их прихватывают электросваркой. Толщину противовесов выбирают такой, чтобы при ремонте двигателя последние не затрудняли перешлифовку шеек вала.

В качестве подшипников коренных опор в автомобильных двигателях обычно применяют тонкостенные биметаллические или триметаллические вкладыши.

Конструкция, их технология изготовления и фиксация в опорах аналогичны конструкции с вкладышами шатунных подшипников. От последних они отличаются только большей толщиной стальной ленты, из которой их штампуют. Общий вид вкладышей коренных опор (подшипников) показан на рис. 12 (позиция 12). Для большинства отечественных автомобильных двигателей применяют вкладыши коренных подшипников с общей толщиной 2,25 мм. Двигатели автомобилей ГАЗ-53А, ГАЗ-66 и ЗИЛ-130 снабжаются триметаллическими вкладышами коренных подшипников.

Коленчатые валы строго фиксируют от осевого смещения в коренных опорах, которое в автомобильных двигателях допускается в пределах всего 0,2 мм. При большей величине смещения возникает опасность нежелательного нарушения взаиморасположения деталей кривошипно-шатунного механизма. Как правило, осевая фиксация осуществляется только у одной из коренных опор с тем, чтобы при тепловом расширении сохранялась возможность перемещения как самого вала, так и элементов остова двигателя. Для фиксации используют либо крайние опоры (задняя — в двигателе ЯМЗ-236; у носка вала — во всех двигателях ЗМЗ и ЗИЛ-130), либо средняя опора (двигатель МЗМА-408). При косозубом шестеренчатом или цепном приводе кулачкового вала газораспределения для фиксации вала рекомендуется использовать переднюю коренную опору.

Коленчатые валы автомобильных и тракторных двигателей на выходе из картера должны надежно уплотняться в гнездах. При недостаточном уплотнении хвостовика и носка вала возможна как утечка масла из поддона, так и проникновение дорожной пыли в картерную полость двигателя. Утечка масла не только повышает его расход, но и может вызвать аварию из-за «задиров» или выплавления подшипников вследствие их перегрева. Не менее опасно и проникновение дорожной пыли, вызывающей повышенный износ трущихся деталей кривошипно-шатунного механизма.

Коленчатый вал уплотняется с помощью различных сальников, а также масло- и пылеотражающих устройств. Уплотнение носка вала особенно сложное.

С внешней стороны отверстие в крышке, через которое проходит носок вала, защищено штампованным пылеотражателем, напрессованным на ступиц и вращающимся вместе со шкивом привода вентилятора. Пылеотражатель препятствует проникновению к сальнику и в картер дорожной пыли.

Конструкция коленчатого вала и его форма выбираются так, чтобы вне зависимости от тактности двигателя обеспечивалось равномерное чередование рабочих ходов при любом принятом числе и расположении цилиндров, а также достигалось более полное уравновешивание двигателя.

С этой целью колена вала, равноотстоящие от его середины (от оси симметрии), располагают в одной плоскости. В четырехтактных однорядных двигателях эти колена бывают повернуты в одну сторону, т. е. имеют зеркальное расположение.

Чередование рабочих ходов в цилиндрах называют порядком работы двигателя. Для принятого взаиморасположения шатунных шеек вала или угла сдвига его колен существуют несколько порядков работы, но используют тот из них, который обеспечивает более равномерное распределение нагрузки по длине вала. Последовательно работающие цилиндры двигателя должны отстоять друг от друга как можно дальше.

Коленчатые валы поршневых двигателей испытывают переменные скручивающие нагрузки, под воздействием которых в них возникают упругие угловые колебания. Сущность таких колебаний можно понять на примере любого упругого стержня, неподвижно закрепленного с одной стороны и несущего массу на другой. Если свободный конец рассматриваемого стержня закрутить на некоторый угол и отпустить, то под действием упругости и инерционной массы он будет совершать угловые колебания с определенной частотой (периодом). Стоит только к такому колеблющемуся стержню приложить внешнюю силу, периодически действующую с такой же частотой, как возникает явление резонанса (ритмичное раскачивание), вызывающее непрерывное увеличение амплитуды углового колебания стержня и в конечном итоге разрушение его.

Аналогично этому раскачивается и коленчатый вал, к кривошипам которого прикладываются внешние силы, действующие периодически с частотой, зависящей от числа оборотов вала, тактности двигателя и числа цилиндров. При совпадении периода действия на вал какой-либо гармонической составляющей этих сил с периодом собственных его колебаний наступает явление резонанса.

Число оборотов, соответствующее возникновению резонансных колебаний, называют критическим.

При разработке конструкции коленчатого вала стремятся к тому, чтобы критическое для него число оборотов, соответствующее наиболее опасному резонансу, имело как можно большую величину и не попадало в диапазон рабочих чисел оборотов коленчатого вала. С этой целью коленчатым валам придают возможно большую жесткость. Из теории колебаний известно, что чем больше жесткость вала при данных моментах инерции масс, колеблющихся вместе с валом, тем выше частота собственных колебаний вала данной системы и тем выше критическое число его оборотов. В результате этого в диапазоне рабочих чисел оборотов вала резонируют гармоники более высоких порядков. Так как амплитуды этих гармоник уменьшаются с повышением их порядка примерно по экспоненте, то резонанс их тем менее опасен для прочности вала, чем выше порядок гармоники.

Если при расчете вала на крутильные колебания резонанс гармоники какого-либо порядка, наступающий в рабочей зоне чисел оборотов вала, окажется опасным для прочности вала, то изменяют динамическую систему путем изменения жесткости вала. Если конструктивно это невыполнимо, то ставят гаситель колебаний, настроенный на гашение колебаний данной формы, определяющейся их частотой.

Принцип действия гасителей крутильных колебаний основан на частичном поглощении энергии (возникающего крутильного колебания коленчатого вала), затрачиваемой на работу трения в гасителе. Гасители устанавливаются на носке вала или в непосредственной его близости, где угловые колебания имеют максимальную величину.

В автомобильных двигателях применяют гасители фрикционные (сухого трения), внутреннего трения (резиновые) и жидкостного трения. Наиболее простыми и распространенными являются гасители внутреннего трения — демпферы (рис. 5).

Рис. 5. Гаситель крутильных колебаний внутреннего трения двигателя ЗИЛ-114

Массивный диск (маховичок) 1 привулканизирован здесь слоем резины 2 к штампованному фасонному фланцу 3, который жестко крепится к ступице шкива привода вентилятора. Крутильные колебания коленчатого вала вызывают колебательное движение маховичка 1 относительно носка вала. Вследствие этого в слоях резины возникает внутреннее трение, поглощающее часть энергии крутильных колебаний вала. Эта энергия превращается в тепло и рассеивается в атмосферу. Резиновые гасители изменяют амплитуду угловых колебаний вала двигателя, что способствует уменьшению возникающих в нем напряжений. Они достаточно эффективны, просты по устройству и надежны в работе.

В настоящее время применяют гасители жидкостного трения, в которых используют силиконовую жидкость, обладающую большой вязкостью и мало зависящую от температуры. В замкнутое кольцевое пространство силиконового гасителя помещают свободную сейсмическую массу в виде кольца, а в кольцевую полость заливают силиконовую жидкость, в которой должна колебаться сейсмическая масса. Трение, возникающее между вязкой жидкостью и этой подвижной массой, используется для гашения (ослабления) крутильных колебаний вала.

Необходимость применения демпферов для коленчатых валов обычно возникает в рядных 6 и особенно 8-цилипдровых двигателях, имеющих сравнительно большую длину вала.

Источник: Райков И.Я., Рытвинский Г.Н. Двигатели внутреннего сгорания, 1971 г.

Newer news items:

Older news items:

azbukadvs.ru