Мастерская или сделать самому?

Несмотря на надёжную конструкцию, двигатели Focus, разумеется, не освобождены иногда от появления неприятных дефектов. Обширный ремонт и точные установочные работы вы должны предоставить мастерской. Обученные люди в синем располагают необходимыми детальными и профессиональными знаниями, у них есть опыт и, как правило, множество специальных инструментов для того, чтобы снова "поставить на ноги" Focus. Непрофессионально заменённый любителем зубчатый ремень может, например, вызвать тяжёлые повреждения поршней и клапанов. Поэтому не беритесь за ремонт прокладки головки блока цилиндров и клапанов, работы по ремонту кривошипно-шатунного механизма тоже не по силам любителю. Если вы полностью не уверены в том, что сможете профессионально обращаться с внутренней частью своего двигателя или проверить его, держите на запоре свой ящик с инструментами в интересах собственного кошелька. Тем не менее двигательный отсек не должен оставаться для вас запретной зоной: на вашу долю останется достаточное количество работ по контролю и техническому обслуживанию, которые целесообразнее сделать своими руками.

Технический словарь - Узлы двигателя

Блок двигателя: здесь объединены все вращающиеся и колеблющиеся узлы кривошипно-шатунного механизма и подачи масла. На периферии у блока двигателя имеются вспомогательные агрегаты, например генератор, сервонасос, стартер и система зажигания. Блоки двигателей Zetec отлиты из алюминия, серый чугун используется в дизельном двигателе с турбонаддувом Endura.

Головка блока цилиндров: в современных двигателях делается из лёгких сплавов, она завершает блок двигателя сверху. В головке блока цилиндров располагаются всасывающие каналы и каналы отработанных газов, каналы охлаждающей жидкости, смазочные каналы, кольца сёдел клапанов, направляющие клапанов, опорные шейки клапанного механизма, а также отверстия для свечей зажигания или форсунок и камеры сгорания. Прокладка головки блока цилиндров между блоком двигателя и головкой блока цилиндров не пропускает масло, охлаждающую жидкость и воздух наружу и внутрь.

Блок двигателя Zetec-SE состоит из алюминиево-кремниевого сплава. Надёжно сделанные боковые стенки и перемычка коренных подшипников делают блок особенно крутильно-жёстким.

1 - Блок двигателя; 2 - Вкладыши подшипников; 3 - Коленвал с восемью противовесами и пятью коренными подшипниками; 4 - Перемычка коренных подшипников.

Цилиндры: в них поршни колеблются между нижней мёртвой точкой (НМТ) и верхней мёртвой точкой (ВМТ): рабочие поверхности цилиндров по своему диаметру точно соответствуют диаметру поршней и затем их поверхности ещё раз специально обрабатываются (хонингуются). Они либо косвенно охлаждаются каналами охлаждения, либо, при увлажняемых гильзах цилиндров, омываются непосредственно охлаждающей жидкостью.

Поршни: колеблются в цилиндрах и передают давление сгорания посредством шатунов на коленвал. Поршни сделаны из особенно лёгких и жароустойчивых лёгких сплавов. Их главными элементами являются: дно поршня, зона колец с поршневыми кольцами, отверстия для поршневого пальца и тронковой части поршня. Поршневой палец соединяет поршень с шатуном. Верхние поршневые кольца (уплотнительные кольца) герметизируют камеру сгорания почти газонепроницаемо от кривошипно-шатунного механизма. Нижнее кольцо (маслосъёмное поршневое кольцо) отводит избыточное смазочное масло со стенок цилиндров в картер (масляный поддон).

Шатун: соединяет поршень с коленвалом. Состоит из отверстия в шатуне (направляет поршневой палец), стержня шатуна, основания шатуна и крышки основания шатуна (основание шатуна и крышка основания шатуна охватывают вкладышами подшипников палец кривошипа).

Коленвал: преобразует посредством соединительного звена шатуна энергию колебания (путь поршня от ВМТ к НМТ) в энергию вращения (вращательные движения). Современные коленвалы состоят из кованого корпуса, который вращается в местах коренных подшипников блока двигателя. В зависимости от количества цилиндров с точно определённым смещением (угловым градусом) по две щеки коленчатого вала ведут к пальцам кривошипа (опорным шейкам шатунов). Коленвалы Focus имеют пять коренных подшипников и четыре шатунных подшипника, смещённых под углом 90°. Во все опорные шейки вставлены заменяемые трёхкомпонентные подшипники скольжения.

Клапаны: управляют в четырёхтактных двигателях процессом газообмена (всасывание, компрессия, сгорание, выпуск). В двигателях OHC-Endura клапаны подвешены "плечом к плечу" под распредвалом. В двигателях DOHC-Zetec они подвешены в форме буквы V под углом 42° под распредвалами. Все подвижные узлы в головке блока цилиндров образуют клапанный механизм.

Распредвал: открывает и закрывает клапаны - в зависимости от числа оборотов двигателя и положения поршней - в точно определённые промежутки времени.

Приводом распредвалов двигателей Ford OHC/DOHC является зубчатый ремень.1 - выпускной распредвал; 2 - впускной распредвал; 3 - впускной клапан; 4 - впускной канал; 5 - камера сгорания в форме крыши; 6 - выпускной канал; 7 - выпускной клапан.

Технический словарь - Основные понятия моторостроения

Четырёхтактный принцип

В принципе дизельный двигатель функционирует по тому же принципу. На такте всасывания он всасывает чистый воздух, сжимает его существенно сильнее, поэтому в конце такта сжатия впрыснутое топливо (дизельное) от соприкосновения с горячим воздухом воспламеняется самостоятельно, без зажигания от постороннего источника (искры зажигания). Остальная часть газообмена осуществляется затем совершенно идентично бензиновому двигателю.

Рабочий объём 2 простирается от верхней 1 до нижней 3 мёртвой точки. Между ВМТ, которая в правом цилиндре как раз ограничивается основанием поршня, и выпуклостью головки цилиндра 5 находится камера сгорания 4.

Рабочий объём: пространство, которое во время своего движения поршни проходят от НМТ до ВМТ. Камера сгорания не оказывает никакого влияния на рабочий объём. Рабочий объём и камера сгорания вместе образуют объём цилиндра.

Коэффициент сжатия: соотношение, в котором сжимается в камере сгорания всосанный свежий газ. Размер камеры сгорания оказывает непосредственное влияние на коэффициент сжатия. Коэффициент сжатия свидетельствует о том, какой объём свежего газа при 100%-ном наполнении (полностью открытая дроссельная заслонка) должен быть в камере сгорания к моменту зажигания. В дизельных двигателях с турбонаддувом Endura коэффициент сжатия равен 19,4:1. Zetec-SE работают с коэффициентом сжатия 11:1, а модели E сжимают свежий газ в отношении 10:1.

webford.ru

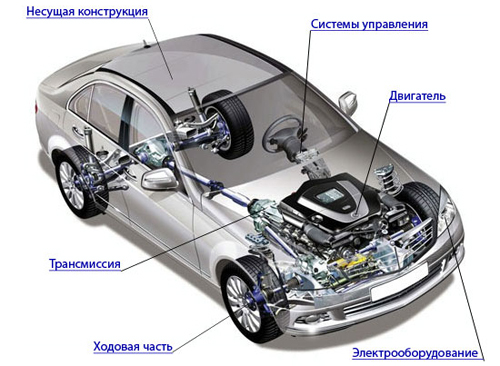

Из каких важных блоков состоит автомобиль, их назначение, роль в работе машины? Это вопросы, возникающие у новичков, недавно севших за руль, столкнувшихся с необходимостью изучения его устройства. Вопросов много, они сложны, но интересны. Попробуем дать краткие, но исчерпывающие ответы.

Из каких важных блоков состоит автомобиль, их назначение, роль в работе машины? Это вопросы, возникающие у новичков, недавно севших за руль, столкнувшихся с необходимостью изучения его устройства. Вопросов много, они сложны, но интересны. Попробуем дать краткие, но исчерпывающие ответы.Ежедневно жители города, даже небольшого, сталкиваются с потоком транспорта. Обыватели, далёкие от самостоятельных поездок на машине, не задумываются об её устройстве.Им кажется, что автомобили (от легкового до автобуса) сделаны по одному принципу, состоят из сходных модулей. Начиная приобретать первый опыт вождения, человек осознаёт, что все они разные.

Какие узлы автомобиля может назвать дилетант? Как правило, его фантазия не заходит дальше, чем: кузов, двигатель, колёса, салон. Реальное устройство значительно сложней. Основными блоками являются:

1. Жёсткая (несущая) основа. 2. Двигатель. 3. Трансмиссия. 4. Ходовая система. 5. Электрические узлы. 6. Управление.

Этот короткий список будет выглядеть гораздо внушительней в развёрнутой форме. Рассмотрим назначение его главных составляющих более конкретно.

Значение узла сложно переоценить. Без него не может существовать автомобиль. Все прочие детали устанавливаются, крепятся на основу, связывающую, объединяющую их. Существует 2 типа конструкций (несущих):

— на основе тяжёлой металлической рамы; — несущий кузов.

Оба варианта имеют право существовать, являясь одним из основных блоков авто, добавляя ему ряд плюсов или минусов.

Автомашины, изготовленные по рамному принципу способны вынести большие нагрузки. Особенностью таких версий легковых (или грузовых) машин считается многофункциональность их рамы, которую можно применять для различных модификаций автомобилей, оставляя её в неизменном виде. Другое преимущество – простота замены деталей, ремонта.

Кузовная система, предполагает отсутствие рамы. Её функции отданы кузову. Являясь более распространённой для легковых машин, такая конструкция не лишена изъянов.

Кузов несёт здесь вес всех закреплённых на нём деталей, получает удары от столкновений, подвержен испытаниям неровностями дорог, вибрацией. Выполненный из тонкого металла он оказывается под ударом сложных факторов. Положительный момент такого устройства автомашины — её лёгкость. Основная масса расположена низко, что даёт дополнительную устойчивость на трассе.

Сложный узел, включающий множество деталей, дающий жизнь авто – его мотор. Он производит энергию, вращающую колёса. Двигатели удобно классифицировать по типу потребляемого ими топлива:

— бензин; — дизельное топливо; — газ.

Хотя газ и дизельное топливо делают эксплуатацию машины более экономной, бензиновые двигатели остаются самыми распространёнными с момента появления автомобиля по сегодняшний день.

Существуют отдельные модификации, использующие несколько видов топлива. Концептуальной моделью современности считается конструкция, двигатель внутреннего сгорания в которой заменили аккумуляторные батареи и электрический мотор.

В первых моделях бензиновых двигателей запуск обеспечивался вращением ручки. Этот способ давно забыт. Его сменили электрические стартёры, дающие искру зажигания для топливной смеси.

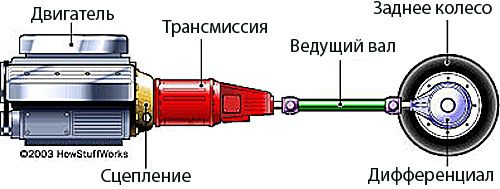

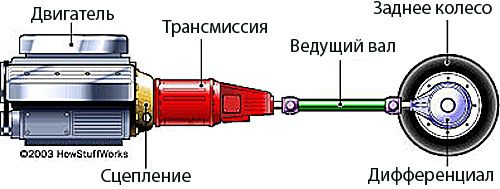

Функцию передачи, полученной от двигателя энергии к деталям, которые обеспечат передвижение машины, выполняет блок трансмиссии. В зависимости от привода машины (передний либо задний) трансмиссионная система имеет отличительные особенности.

Например, трансмиссия машины с передним приводом состоит из деталей:

1. Сцепление. 2. Коробка передач. 3. Приводные валы передние. 4. Шарниры угловых скоростей. 5. Дифференциал. 6. Основная передача (главная).

Транспортное средство с установленной под капотом трансмиссией и двигателем можно считать мощным автомобилем.

Данный блок элементов, кроме колёс и способа управления ими (числа ведущих среди общего количества колёс автомобиля), включает подвеску.

Существует большое число вариантов автомобильных подвесок. Все они разработаны для выполнения сходных задач. Функции согласования колёс и несущей системы машины, уменьшения вибрации отданы этому агрегату.

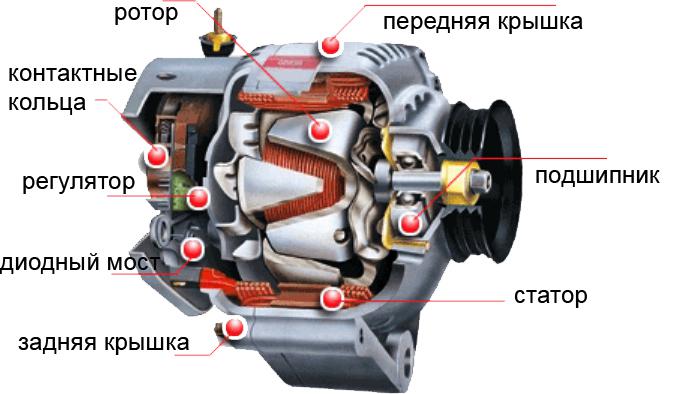

К разделу электрооборудования автомашины относят: стартеры, аккумуляторы, генераторы. Кроме перечисленных деталей, систему дополняют кондиционеры, стереосистемы, прочие приборы потребления электроэнергии. От качества, надёжности данных блоков зависит работоспособность всего транспортного средства:

1. Хороший аккумулятор гарантирует быстрый, надёжный запуск двигателя в любую погоду.

2. Без исправного, проверенного стартера не появится искра, запускающая двигатель.

3. Только исправная работа генератора может гарантировать качественный заряд аккумуляторной батареи, работу всех бортовых систем во время движения машины.

Особая роль отводится управлению автомобилем. Помощь водителю здесь оказывают бортовые компьютеры, установленные на новых авто.

Сложные электронные системы собирают информацию о состоянии каждого узла, анализируют её, сообщают водителю результаты. Решение главных задач управления по-прежнему принадлежит человеку за баранкой, способному точно реагировать на изменения ситуации на полосах движения дороги. Основа системы, управляющей автомобилем, осталась прежней:

1. Корректировка направления движения (рулевое управление).

2. Согласование скоростного режима (система тормозов).

Все перечисленные агрегаты и узлы имеют сложное строение, выполняют множество функций. За время развития автомобильного транспорта они претерпели огромные изменения. Однако их внутренние модернизации направлены на изменение скорости передвижения, улучшение качественных характеристик работы машины, комфорта пассажиров.

autovogdenie.ru

ДВИГАТЕЛЕЙ

Современный дизельный двигатель представляет собой сложный агрегат, состоящий из ряда отдельных механизмов, систем и устройств. Конструкция дизельного двигателя зависит от его назначения, мощности, области применения и т.д. В любом двигателе можно выделить следующие основные узлы: остов,кривошипно-шатунный механизм,механизм газораспределенияипродувочные и наддувочные устройства(рис. 23).

Остов двигателя поддерживает и направляет движущиеся детали, воспринимает все усилия при работе двигателя; представляет собой совокупность неподвижных деталей двигателя –фундаментнойрамы,картера,цилиндров,крышекцилиндров,анкерныхсвязей,шпилекиболтов, стягивающих эти детали.

Фундаментная рамаявляется основанием остова, предназначена для укладки коленчатого вала и служит емкостью для сбора масла, вытекающего из узлов смазывания двигателя. Рама нагружена массой двигателя, силами давления газов, силами инерции поступательного движения и вращающихся масс; Если двигатель оборудован навешенными механизмами (водяными, масляными, топливоподкачивающими насосами), то они монтируются на переднем конце рамы; Рамовые подшипники являются опорой для шеек коленчатого вала;

Картер служит для соединения цилиндров с фундаментной рамой, образует закрытое пространство для размещениякривошипно-шатунного механизма(КШМ). Детали картера подвергаются растяжению от действия максимальной силы давления газов и сжатию усилием предварительной затяжки, а также изгибающим усилиям в крейцкопфных двигателях;

Рабочие цилиндры – это часть двигателя, где осуществляется рабочий цикл. Цилиндр состоит из рубашки и вставной втулки. Во втулке движется поршень и протекают рабочие процессы. Рубашка является опорой для втулки и образует полости для ее охлаждения. Цилиндры устанавливают на верхнюю обработанную плоскость станины или картера и закрепляют шпильками или анкерными связями.

Крышка рабочего цилиндра закрывает и уплотняет рабочий цилиндр и образует вместе с поршнем и втулкой камеру сгорания; на крышку действуют усилия от затяжки крышечных шпилек и переменного давления газов, а также высокая тепловая нагрузка; крышки двухтактных дизелей имеют более простую конструкцию из-за отсутствия клапанов;

Кривошипно-шатунный механизм воспринимает усилие от давления газов и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основными деталями КШМ в крейцкопфных двигателях являютсяпоршень,штокпоршня,крейцкопф,шатун,коленчатыйвал; в тронковых двигателях –поршень,поршневойпалец,шатун,коленчатыйвал.

Поршень воспринимает силу давления газов и передает ее через шатун на коленчатый вал. В тронковых двигателях он выполняет роль ползуна, управляет газообменом в двухтактных дизелях; днище поршня воспринимает давление и теплоту горячих газов, ограничивает и формирует камеру сгорания. Форма днища поршня зависит от примененного способа смесеобразования, расположения камеры сгорания и типа продувки. Поршень уплотняется в цилиндре поршневыми кольцами – компрессионными и маслосъемными. Компрессионные кольца уплотняют рабочий зазор, отводят теплоту от поршня к стенкам цилиндра, маслосъемные кольца регулируют количество масла, удаляя его излишки с зеркала цилиндра;

Шатун соединяет поршень или поперечину крейцкопфа с коленчатым валом, обеспечивает перемещение поршня при совершении вспомогательных ходов; шатун подвергается действию силы от давления газов, сил инерции поступательно движущихся масс и сил инерции, возникающих при качании шатуна;

Рис. 23. Конструктивные узлы дизельного двигателя.

Группа коленчатого вала – сюда входят следующие узлы двигателя:коленчатый вал,противовесы,распределительная шестерняили звездочка,шестерни приводанавешенных вспомогательных механизмов,узел осевой фиксации,демпфер,маховик. Коленчатый вал относится к числу наиболее ответственных, напряженных и дорогостоящих деталей. При работе двигателя вал нагружается силами давления газов, силами инерции движущихся возвратно-поступательно и вращающихся деталей. Для уравновешивания центробежных сил коленчатые валы снабжаются противовесами. Если вспомогательные механизмы, обеспечивающие работу дизеля, приводятся во вращение от коленчатого вала самого двигателя, то раздача мощности на механизмы производится от коробки приводов. Отбор мощности производится на механизмы газораспределения, топливные, масляные насосы и насосы системы охлаждения. Для обеспечения равномерности вращения коленчатого вала двигателя применяются маховики.

Механизм газораспределенияоткрывает и закрывает впускные и выпускные органы в соответствии с принятыми фазами газообмена. Механизм газораспределения состоит израбочихклапанови деталей, передающих им движение от коленчатого вала двигателя –шестерен,распределительныхвалов,толкателей,штанг,рычагов. Конструкция механизма газораспределения зависит от конструкции самого дизельного двигателя. Как правило, применяются следующие типы газораспределения:клапанное,золотниковоеикомбинированное.

Клапанное газораспределениеприменяется в четырехтактных дизелях всех типов и в качестве привода выпускных клапанов в двухтактных дизелях при клапанно-щелевой схеме газообмена (рис. 24).

Привод верхних клапанов может осуществляться непосредственно от распределительного вала или через промежуточные детали в виде толкателей, штанг, коромысел, рычагов, траверс. Расположение распределительного вала при этом может быть как верхним над крышкой блока цилиндров (рис. 24.а–г), так и нижним – вдоль блока цилиндров (рис. 24.д). Верхние клапаны дают возможность получить компактную камеру сгорания цилиндрической, конической или сферической формы, благоприятной для смесеобразования и сгорания топлива. Верхнее расположение клапанов типично для различного рода дизельных двигателей. При нижнем расположении клапанов (рис. 24.е) упрощается устройство головки цилиндров и механизма привода клапанов, уменьшается число деталей механизма газораспределения и высота самого двигателя. При этом клапаны могут располагаться как с одной, так и с обеих сторон блока цилиндров.

а, б, в, г – верхние клапаны с приводом

от верхних распределительных валов;

д – верхние клапаны с приводом от

нижнего распределительного вала;

е – нижний клапан;

1 – кулачковый вал; 2 – рычаг;

3 – траверса; 4 – штанга; 5 – толкатель;

6 – коромысло.

Рис. 24. Схемы механизмов клапанного

газораспределения

Золотниковое(безклапанное)газораспределениеосуществляется поступательно движущимися или вращающимися золотниками, а также золотниками, совершающими одновременно поступательное и угловое перемещения. При золотниковом газораспределении можно обеспечить большие проходные сечения для газов и бесшумную работу двигателя. В двухтактных дизелях в роли золотниковой пары выступает сам поршень и окна во втулках цилиндра.

К продувочныминаддувочным устройствамдля зарядки цилиндров двигателя относятся:продувочные насосы(в двухтактных дизелях),наддувочные агрегаты,детали приводов,ресиверы продувочного и наддувочного воздуха,охладители воздуха,воздушные фильтры.

studfiles.net

Cтраница 1

Узел двигателя Воля 12АНДВ имеет две пусковые системы: электрическую и пневматическую. [1]

Токосъемный узел двигателей со степенью защиты IP44 заключен под оболочкой двигателя; то-косъемный узел двигателей со степенью защиты IP23 вынесен за оболоч -; ку и располагается со стороны, противоположной выступающему концу вала. Пусковой момент двигателя с фазным ротором зависит от значения сопротивления, включенного в цепь ротора, и поэтому в каталогах не указывается. Значения максимального момента, напряжения на контактных кольцах и номинального тока ротора указываются в каталогах. Пусковой ток и пусковой момент можно изменять плавно и в широких пределах в зависимости от числа ступеней и сопротивлений пускового устройства. [3]

Третий узел двигателя - переливной клапан, как правило, размещается в автономном переводнике непосредственно над двигателем или между трубами бурильной колонны. [4]

Для каждого узла двигателя характерны специфические условия, и поэтому масло в различных узлах претерпевает различные изменения. [6]

Под термином шпиндель подразумевают автономный узел двигателя с выходным валом с осевыми и радиальными подшипниками. [7]

Кинематическая цепь хода включает в себя узел двигателя ( фиг. [8]

Кинематическая цепь боя четвертей включает в себя узел двигателя, колесную систему и узел боя. [9]

Кинематическая цепь боя часов включает в себя узел двигателя, колесную систему и узел боя часов. Для регулирования скорости вращения рабочих осей узел боя часов также снабжен автоматическим инерционным регулятором скорости. [10]

Он состоит из двух основных узлов: узла двигателя и узла поворотной сварочной головки. [11]

Токосъемный узел двигателей со степенью защиты IP44 заключен под оболочкой двигателя; то-косъемный узел двигателей со степенью защиты IP23 вынесен за оболоч -; ку и располагается со стороны, противоположной выступающему концу вала. Пусковой момент двигателя с фазным ротором зависит от значения сопротивления, включенного в цепь ротора, и поэтому в каталогах не указывается. Значения максимального момента, напряжения на контактных кольцах и номинального тока ротора указываются в каталогах. Пусковой ток и пусковой момент можно изменять плавно и в широких пределах в зависимости от числа ступеней и сопротивлений пускового устройства. [13]

При создании двигателя TF39 высокие тягово-экономические характеристики были достигнуты не только в результате оптимизации термодинамических параметров рабочего процесса, но и вследствие достижения хороших аэродинамических качеств каждого узла двигателя и совершенствования его элементов. Особое внимание было уделено устранению различного рода утечек и перетечек и минимизации зазоров. [15]

Страницы: 1 2

www.ngpedia.ru

к плоскости вращения ступицы, фиг. 6; вид по стрелкам А-А, и отверстия 17, 18, выполненные, в качестве одного из примеров, в вертикальной диаметральной плоскости ступицы с наклоном по отношению друг к другу, причем отверстие 17 вертикально направлено в сторону днища поршня. Ступица струйного разбрызгивателя закреплена на приливе с возможностью вращения посредством пальца 19, выполненного с головкой. Стержень пальца выполнен полым и в зоне его посадочного участка выполнены радиальные отверстия 20, соединяющие полость 21 пальца с кольцевой полостью ступицы. На наружной поверхности стержня пальца выполнен резьбовой участок для закрепления его в резьбовом отверстии прилива головки шатуна. Для предотвращения развинчивания палец фиксирован штифтом 22, а для удобства установки пальца в его головке выполнен шлиц 23. В качестве примера, иллюстрирующего выполнение узла двигателя внутреннего сгорания, на фиг. а изображен тонкостенный цельнолитой поршень 24 с огневым днищем 25, зоной размещения 26 компрессионных колец и карманом 27, к бобышкам 28 которого поршневым пальцем 29 присоединен шатун обычной конструкции с вышеописанным струйным разбрызгивателем охлаждающего масла. Наряду с применением подшипников скольжения (поз. 8, 9) в двигателях, форсированных по оборотам, возможно применение подшипников качения. Работает узел следующим образом. При пуске двигателя моторное масло по каналам 2, 3 стержня 1 шатуна поступает в полость 21 пальца 19 ступицы 10 струйного разбрызгивателя и через радиальные отверстия 20 поступает под давлением в кольцевую полость 13 ступицы. После заполнения маслом каналов 14 и аккумулирующих полостей 15 форсунок 12 масло в виде ориентированных струй (показаны стрелками) вытекает через отверстия 16, 17 и 18. При этом давление масла в отверстиях 16 форсунок обеспечивает истечение струй масла с давлением Q (Вид по стрелкам А-А), наклоненных к плоскости вращения ступицы на угол a и образующих реактивные силы давления T = Q

к плоскости вращения ступицы, фиг. 6; вид по стрелкам А-А, и отверстия 17, 18, выполненные, в качестве одного из примеров, в вертикальной диаметральной плоскости ступицы с наклоном по отношению друг к другу, причем отверстие 17 вертикально направлено в сторону днища поршня. Ступица струйного разбрызгивателя закреплена на приливе с возможностью вращения посредством пальца 19, выполненного с головкой. Стержень пальца выполнен полым и в зоне его посадочного участка выполнены радиальные отверстия 20, соединяющие полость 21 пальца с кольцевой полостью ступицы. На наружной поверхности стержня пальца выполнен резьбовой участок для закрепления его в резьбовом отверстии прилива головки шатуна. Для предотвращения развинчивания палец фиксирован штифтом 22, а для удобства установки пальца в его головке выполнен шлиц 23. В качестве примера, иллюстрирующего выполнение узла двигателя внутреннего сгорания, на фиг. а изображен тонкостенный цельнолитой поршень 24 с огневым днищем 25, зоной размещения 26 компрессионных колец и карманом 27, к бобышкам 28 которого поршневым пальцем 29 присоединен шатун обычной конструкции с вышеописанным струйным разбрызгивателем охлаждающего масла. Наряду с применением подшипников скольжения (поз. 8, 9) в двигателях, форсированных по оборотам, возможно применение подшипников качения. Работает узел следующим образом. При пуске двигателя моторное масло по каналам 2, 3 стержня 1 шатуна поступает в полость 21 пальца 19 ступицы 10 струйного разбрызгивателя и через радиальные отверстия 20 поступает под давлением в кольцевую полость 13 ступицы. После заполнения маслом каналов 14 и аккумулирующих полостей 15 форсунок 12 масло в виде ориентированных струй (показаны стрелками) вытекает через отверстия 16, 17 и 18. При этом давление масла в отверстиях 16 форсунок обеспечивает истечение струй масла с давлением Q (Вид по стрелкам А-А), наклоненных к плоскости вращения ступицы на угол a и образующих реактивные силы давления T = Q cos

cos . Направленная диаметрально противоположно, пара сил T T" образует реактивный момент вращения ступицы. Наклоны шатуна на углы b, фиг. а и одновременное вращение ступицы вызывают сложный характер движения струй масла в подпоршневом пространстве над бобышками 28 поршневого пальца 29, носящий сложный характер, обеспечивающий набрызг масла на поверхность огневого днища 25, зону размещения 26 компрессионных колец и кармана 27 по всему периметру поршня. Применение узла двигателя внутреннего сгорания устраняет необходимость выполнения в полости поршня каких-либо дополнительных конструктивных элементов, которые способствуют теплосъему в других известных поршнях, и применение для их охлаждения форсунок, присоединенных к картеру двигателя. В связи с этим в предлагаемом узле конструкция поршня может быть выполнена предельно упрощенной, тем самым способствующей снижению уровня тепловой и механической нагрузок.

. Направленная диаметрально противоположно, пара сил T T" образует реактивный момент вращения ступицы. Наклоны шатуна на углы b, фиг. а и одновременное вращение ступицы вызывают сложный характер движения струй масла в подпоршневом пространстве над бобышками 28 поршневого пальца 29, носящий сложный характер, обеспечивающий набрызг масла на поверхность огневого днища 25, зону размещения 26 компрессионных колец и кармана 27 по всему периметру поршня. Применение узла двигателя внутреннего сгорания устраняет необходимость выполнения в полости поршня каких-либо дополнительных конструктивных элементов, которые способствуют теплосъему в других известных поршнях, и применение для их охлаждения форсунок, присоединенных к картеру двигателя. В связи с этим в предлагаемом узле конструкция поршня может быть выполнена предельно упрощенной, тем самым способствующей снижению уровня тепловой и механической нагрузок. www.freepatent.ru

Изобретение относится к конструкциям для крепления узлов двигателей электроприводных ручных инструментов. Крепежная конструкция для узла (10) двигателя, обеспечивающая прикрепление узла (10) двигателя, включающего коллекторный двигатель и щеткодержательный узел (20), который удерживает щетки в подвижном скользящем контакте с коллектором коллекторного двигателя, к трубчатому корпусу (1) механического инструмента, содержит гнездо (5), имеющее дно, выполненное в корпусе (1), конструкция которого позволяет установить в него узел (10) двигателя с щеткодержательным узлом (20), обращенным вниз. Приемный участок (6) выполнен в гнезде (5), конструкция которого предназначена для позиционирования щеткодержательного узла (20) при вступлении с ним в контакт. Упорный участок (26) выполнен на статоре (11) коллекторного двигателя и/или на щеткодержательном узле (20) и предназначен для вступления в контакт с соответствующим щеткодержательным узлом (20) или статором (11), примыкающими к нему в сборке для обеспечения относительного позиционирования статора (11) и щеткодержательного узла (20). Крепежный элемент (8, 9) вставлен с открытой стороны корпуса (1) для приведения в контакт со статором (11) и крепления к корпусу (1). Причем узел (10) двигателя позиционируется внутри гнезда (5) таким образом, что щеткодержательный узел (20) находится в контакте с приемным участком (6), и статор (11) и щеткодержательный узел (20) контактируют друг с другом через упорный участок (26). При этом узел (10) двигателя размещается и закрепляется между крепежным элементом (8, 9) и приемным участком (6) при помощи крепежного элемента (8, 9). Технический результат заключается в облегчении сборки узла двигателя и повышении жесткости опоры. 15 з.п. ф-лы, 13 ил.

Уровень техники

1. Область техники

Настоящее изобретение относится к конструкции для крепления узла двигателя, содержащего коллекторный двигатель и щеткодержательный узел, к трубчатому корпусу, например к корпусу механического инструмента.

2. Описание известного уровня техники

Как описано в выложенной патентной заявке Японии №2007-143314, механический инструмент, такой как электрический отбойный молоток, имеет трубчатый корпус, и статор коллекторного двигателя (например, универсального двигателя) размещается в корпусе, тогда как ротор коллекторного двигателя с возможностью вращения опирается на подшипник, установленный в корпусе. Рядом с коллекторным двигателем к корпусу прикреплен щеткодержательный узел, который удерживает щетки в подвижном скользящем контакте с коллектором, предусмотренном на роторе.

Фиг.9 - вид в перспективе корпуса 30 двигателя, к которому прикреплен узел двигателя. Фиг.10 - вид в вертикальном разрезе ″справа налево″, а Фиг.11 - вид в вертикальном разрезе ″вперед-назад″. Как видно на чертежах, подшипник 31 для обеспечения опоры с возможностью вращения ротора (не показан) коллекторного двигателя выступает с нижнего конца трубчатого корпуса 30 двигателя. Корпус 30 двигателя имеет открытый верхний торец. Корпус 30 двигателя содержит крепежную поверхность 32, расположенную по периферии вокруг опоры 31, и дисковидный щеткодержательный узел 35 для удерживания пары щеток 36, 36, каждая из которых находится в подвижном скользящем контакте с пластиной коллектора, установленного на роторе, установлен на крепежной поверхности 32 и привинчен болтами снизу. Между тем в корпусе 30 двигателя выполнено гнездо 33 для размещения коллекторного двигателя, и на дне гнезда 33 выполнены бобышки 34, 34, с которыми контактирует торцевая поверхность статора 37 и к которым она прикреплена винтами.

Следовательно, когда щеткодержательный узел 35 и статор 37 прикреплены к корпусу 30 двигателя, как видно на Фиг.12 и 13, щеткодержательный узел 35 прикреплен к крепежной поверхности 32 винтами 38, 38 снизу корпуса 30 двигателя. Напротив, статор 37 вставляют в гнездо 33 сверху корпуса 30 двигателя и прикрепляют к бобышкам 34, 34 винтами 39, 39.

Как описано выше, щеткодержательный узел 35 и статор 37 установлены с противоположных сторон и прикреплены к корпусу 30 двигателя винтами. Это приводит к снижению удобства сборки, увеличению диаметра статора 37 из-за необходимости в резьбовых отверстиях и к возможным ограничениям, связанным с конструкцией щеткодержательного узла 35.

Кроме того, так как подшипник 31 ротора выступает из корпуса 30 двигателя посередине крепежной поверхности 32 щеткодержательного узла 35, не достигается достаточная жесткость опоры, поэтому срок службы щеток 36, 36 может сократиться из-за вибраций ротора.

Таким образом, задачей настоящего изобретения является обеспечение крепежной конструкции для узла двигателя, с помощью которой можно более легким и удобным способом собрать узел двигателя, содержащий коллекторный двигатель и щеткодержательный узел, а также можно улучшить жесткость опоры, чтобы гарантировать достаточный срок службы щеток, избежав при этом увеличения диаметра статора и возможных ограничений, связанных с конструкцией щеткодержательного узла.

Сущность изобретения

Согласно настоящему изобретению, как оно представлено и описано в данной заявке в виде первого варианта осуществления, крепежная конструкция для узла двигателя, позволяющая узлу двигателя, включающему в себя коллекторный двигатель и щеткодержательный узел, предназначенный для удерживания щеток в подвижном скользящем контакте с коллектором коллекторного двигателя, устанавливаемого в трубчатом корпусе, содержит: гнездо, имеющее дно, выполненное в корпусе и предназначенное для размещения в нем узла двигателя с щеткодержательным узлом, обращенным вниз; приемный участок, выполненный в гнезде и предназначенный для позиционирования щеткодержательного узла при вступлении с ним в контакт; упорный участок, выполненный, по меньшей мере, на одном из элементов - статоре коллекторного двигателя или щеткодержательном узле, - и предназначенный для вступления в контакт с соответствующим щеткодержательным узлом или статором, примыкающим к нему, во время сборки с целью относительного позиционирования статора и щеткодержательного узла; и крепежный элемент, вставляемый с открытой стороны корпуса, контактирующий со статором и прикрепленный к корпусу, причем узел двигателя размещен внутри гнезда таким образом, что щеткодержательный узел контактирует с приемным участком, а статор и щеткодержательный узел контактируют друг с другом посредством упорного участка, при этом при помощи крепления узла двигателя с применением крепежного элемента узел двигателя расположен и закреплен между крепежным элементом и гнездом.

Предпочтительно, согласно второму варианту осуществления, крепежная конструкция по первому варианту осуществления может отличаться тем, что крепежным элементом является винт, вставляемый с открытой стороны корпуса сквозь статор и щеткодержательный узел ввинчивается в корпус.

Предпочтительно, согласно третьему варианту осуществления, крепежная конструкция по второму варианту осуществления может отличаться тем, что приемный участок и упорный участок выровнены, а винт вставляют через статор, и щеткодержательный узел в месте расположения упорного участка и ввинчивают в приемный участок.

Предпочтительно, согласно четвертому варианту осуществления, крепежная конструкция по первому варианту осуществления может отличаться тем, что на корпус вблизи отверстия установлена перегородка, закрывающая заднюю по ходу сторону охлаждающего вентилятора, обеспеченного на роторе коллекторного двигателя, а также тем, что, по меньшей мере, на одном из элементов - статоре или перегородке, - выполнен второй упорный участок, который вступает в контакт с соответствующей перегородкой или статором во время сборки, с целью относительного позиционирования статора и перегородки, при этом перегородка функционирует как крепежный элемент таким образом, что путем крепления перегородки к корпусу узла двигателя помещается и закрепляется между перегородкой и приемным участком.

Согласно вышеупомянутой компоновке крепежной конструкции по первому варианту осуществления, узел двигателя проще и удобнее прикреплять к корпусу двигателя. Кроме того, так как узел двигателя располагают и закрепляют между крепежным элементом и приемным участком, нет необходимости в увеличении диаметра статора, чтобы гарантировать наличие резьбовых участков, и не существует ограничений, касающихся конструкции щеткодержательного узла. Кроме того, так как нет необходимости в обеспечении выступающего подшипника для ротора на корпусе двигателя, достигается повышение жесткости опоры, что приводит к уменьшению вибраций на роторе, а также к достижению достаточного срока службы щеток.

Согласно вышеупомянутой компоновке крепежной конструкции по второму варианту осуществления, в дополнение к вышеупомянутым преимуществам первого варианта осуществления узел двигателя закреплен винтом, вставленным через статор и щеткодержательный узел и ввинченным в корпус, так что узел двигателя может быть размещен и закреплен между винтом и приемным участком без люфта в радиальном, или периферийном, направлении корпуса.

Согласно вышеупомянутой компоновке крепежной конструкции по третьему варианту осуществления, в дополнение к вышеупомянутым преимуществам второго варианта осуществления, промежуточное положение узла двигателя относительно винта и примыкание комплектующих друг к другу находятся в соответствии, что позволяет обеспечить более устойчивую сборку.

Кроме того, согласно вышеупомянутой компоновке крепежной конструкции по четвертому варианту осуществления, в дополнение к вышеупомянутым преимуществам первого варианта осуществления, является возможным обеспечить эффективную крепежную конструкцию, с помощью которой узел двигателя может быть размещен и закреплен между крепежным элементом и приемным участком одновременно с установкой обычной перегородки.

Краткое описание чертежей

Вышеописанный объект, другие преимущества и дополнительные признаки настоящего изобретения станут более понятными из подробного описания иллюстративных, не носящих ограничительного характера вариантов его осуществления со ссылками на прилагаемые чертежи, на которых:

Фиг.1 - вид корпуса двигателя в перспективе;

Фиг.2 - вид в перспективе с пространственным разделением деталей крепежной конструкции для узла двигателя;

Фиг.3 - вид корпуса двигателя в вертикальном разрезе в направлении ″справа-налево″;

Фиг.4 - вид в разрезе по линии А-А на Фиг.3;

Фиг.5 вид в перспективе узла двигателя;

Фиг.6А и 6В виды в перспективе щеткодержательного узла, из которых Фиг.6А - вид сверху, а Фиг.6В - вид снизу;

Фиг.7 - увеличенный вид в перспективе, иллюстрирующий узел двигателя в собранном состоянии;

Фиг.8 - местный вид в перспективе согласно модификации;

Фиг.9 - вид в перспективе обычного корпуса двигателя;

Фиг.10 - вид в вертикальном разрезе обычного корпуса двигателя в направлении ″справа налево″;

Фиг.11 - вид в вертикальном разрезе обычного корпуса двигателя в направлении ″вперед-назад″;

Фиг.12 - вид в перспективе с пространственным разделением деталей обычной крепежной конструкции для узла двигателя; и

Фиг.13 - вид в перспективе, иллюстрирующий обычный узел двигателя в собранном состоянии.

Подробное описание иллюстративного варианта осуществления

Далее иллюстративные варианты осуществления изобретения будут подробно описаны со ссылками на прилагаемые чертежи.

Электрический отбойный молоток является общеизвестным механическим инструментом, содержащим: корпус 1 двигателя; корпус редуктора, прикрепленный к верхней части корпуса 1 двигателя, в котором находится кривошипный механизм; трубчатый корпус, прикрепленный к передней стороне (т.е. к правой стороне на Фиг.1) корпуса редуктора, в котором расположен ударный механизм; и долото, прикрепленное к передней стороне трубчатого корпуса, к которому прикладывается ударная сила. Корпус рукоятки прикреплен к задней поверхности корпуса 1 двигателя.

Как видно на Фиг.1, корпус 1 двигателя имеет трубчатую форму, в которой нижний торец закрыт, а верхний торец открыт. Нижний торец корпуса 1 двигателя обеспечивает закрытый участок 2, и опорный участок 3, конструкция которого обеспечивает опору подшипника для обеспечения вращательной опоры ротора коллекторного двигателя, обеспечен в виде углубления в центре закрытого участка 2. Множество всасывающих воздух отверстий 4, 4 для всасывания охлаждающего воздуха с целью охлаждения коллекторного двигателя выполнено по периферии, вокруг опорного участка 3.

Как лучше всего видно на Фиг.2, гнездо 5, имеющее дно, выполнено в корпусе 1 двигателя. Гнездо 5 предназначено для размещения узла 10 двигателя, включающего в себя коллекторный двигатель и щеткодержательный узел 20, с помощью запрессовки соответствующих частей, при этом щеткодержательный узел 20 обращен вниз. Как видно на Фиг.3 и 4, пара бобышек 6, 6 обеспечены в качестве приемных участков на дне гнезда 5 и расположены центросимметрично. Каждая бобышка 6, 6 имеет резьбовое отверстие 7, открытое сверху.

Коллекторный двигатель, установленный в гнезде 5, включает в себя статор 11 и ротор (не показан). Как видно на Фиг.5, статор 11 содержит сердечник 12, продолжающийся вдоль оси статора, пару клеммных колодок 13, 13, расположенных на верхнем и нижнем концах сердечника 12, пару главных обмоток 14, 14, обмотанных вокруг сердечника 12, и пару комплектов металлических выводов 15, 15, расположенных центросимметрично и выступающих относительно верхней поверхности верхней клеммной пластины 13 (на Фиг.5 верхняя часть чертежа упоминается как верхняя сторона при разъяснении конструкции узла 10 двигателя. То же самое верно в отношении Фиг.6А). Между металлическими выводами каждого комплекта 15, 15 имеется сквозное отверстие 16, которое проникает в осевом направлении через сердечник 12 и клеммную колодку 13 и открыто сверху донизу. Положение сквозных отверстий 16, 16 соответствует положению бобышек 6, 6 гнезда 5.

Как видно на Фиг.6А и 6В, щеткодержательный узел 20 содержит кольцевое основание 21, размер которого, по существу, равен размеру клеммной колодки 13 статора 11. Щеткодержатели 22, 22 имеют форму прямоугольной трубки и осесимметрично расположены на верхней поверхности основания 21, и щетки (не показаны на чертежах), находящиеся в скользящем подвижном контакте с коллектором ротора, удерживаются в щеткодержателях 22. Ссылочная позиция 23 обозначает спиральную пружину, которая обеспечена сбоку от щеткодержателя 22 и своим концом подталкивает щетку к центру щеткодержательного узла 22 (т.е. к коллектору), а ссылочная позиция 24 обозначает соединительный участок, содержащий металлический вывод 25 и предназначенный для электрического соединения с металлическими выводами 15, 15 клеммной колодки 13 посредством вставки металлических выводов 15, 15 в соединительный участок 24. Пара спиральных пружин 23, 23 и пара соединительных участков 24, 24 расположены центросимметрично. Один участок металлического вывода 25 выступает вверх, к выключателю, а другие участки металлического вывода 25 продолжаются в направлении щеткодержателя 22, образуя между ними электрическое соединение.

Цилиндрический участок 26, выступающий в качестве упора, обеспечен между металлическими выводами 25, 25 каждого соединительного участка 24 внизу основания 21. Цилиндрический участок 26 выступает вниз, а сквозное отверстие 27 проникает в осевом направлении через основание 21 и цилиндрический участок 26, и открыто сверху донизу. Цилиндрический участок 26 приводят в контакт с верхней поверхностью клеммной колодки 13 статора 11 в процессе установления фазы. Кроме того, буртик 28 подковообразной формы, как видно на виде сверху, обеспечен на верхней поверхности основания 21 по периферии каждого сквозного отверстия 27. Буртик 28 открыт радиально наружу, в сторону периферии основания 21. Бобышки 6, 6, обеспеченные на корпусе 1 двигателя, во время сборки устанавливают в углубления, образуемые буртиками 28, 28.

Согласно вышеописанной конструкции узла 10 двигателя, как видно на Фиг.5, щеткодержательный узел 20 в процессе установления фазы прикрепляют к верхней поверхности статора 11, между сквозными отверстиями 16, 16 и цилиндрическими участками 26, 26. Это позволяет вставить металлические выводы 15, 15 клеммной колодки 13 в соответствующие соединительные участки 24, 24 и цилиндрические участки 26, 26 для приведения в контакт с верхней поверхностью клеммной колодки 13 с целью установки сопряжения между сквозными отверстиями 16, 27.

Как лучше всего видно на Фиг.7, в процессе отладки сопряжения между сквозными отверстиями 27, 27 и бобышками 6, 6 собранный упомянутым образом узел 10 двигателя вставляют и запрессовывают в гнездо 5 корпуса 1 двигателя через верхнее отверстие корпуса 1 двигателя, при этом щеткодержатель 20 обращен вниз. Это позволяет установить связи между сквозными отверстиями 27, 27 и резьбовыми отверстиями 7, 7 в результате того, что основание 21 сцепляют с бобышками 6, 6 внутри гнезда 5, а бобышки 6, 6 устанавливают внутрь буртиков 28, 28.

В этом положении, когда узел 10 двигателя размещен в гнезде 5, два винта 8, 8 вставляют сверху статора 11 в сквозные отверстия 16, 16 и ввинчивают в резьбовые отверстия 7, 7 бобышек 6, 6, пропуская сквозь цилиндрические участки 26, 26 щеткодержательного узла 20 и сквозные отверстия 27, 27. Соответственно, статор 11 и щеткодержательный узел 20 закреплены, как видно на Фиг.3 и 4, находясь при этом между бобышками 6, 6 и головками винтов 8, 8. И, наконец, ротор (не показан) вставляют в статор 11 сверху, и нижний конец ротора с возможностью вращения устанавливают в опорный участок 3, завершая крепление узла 10 двигателя.

Как описано выше, крепежная конструкция для узла двигателя 10 согласно данному иллюстративному варианту осуществления имеет следующую компоновку: гнездо 5, имеющее дно, выполнено в корпусе 1 двигателя, и в нем установлен узел 10 двигателя, при этом щеткодержательный узел 20 обращен вниз; бобышки 6, 6 выполнены в гнезде 5 таким образом, чтобы контактировать с щеткодержательным узлом 20, размещаемым между ними; цилиндрические участки 26, 26 обеспечены на щеткодержательном узле 20 таким образом, чтобы контактировать со статором 11, примыкающим к ним, во время сборки, с целью размещения между статором 11 и щеткодержательным узлом 20; также используются крепежные элементы (винты 8, 8), которые вставляют через открытую сторону корпуса 1 двигателя, приводят в контакт со статором 11 и прикрепляют к корпусу 1 двигателя; причем узел 10 двигателя расположен внутри гнезда 5 таким образом, что щеткодержательный узел 20 конактирует с бобышками 6, 6, а статор 11 и щеткодержательный узел 20 контактируют друг с другом посредством цилиндрических участков 26, 26, при этом при помощи крепления узла 10 двигателя с применением винтов 8, 8 узла 10 двигателя располагают и закрепляют между винтами 8, 8 и бобышками 6, 6.

Согласно данной конструкции, узел 10 двигателя, содержащий коллекторный двигатель и щеткодержательный узел 20, проще и удобнее прикрепить к корпусу двигателя. Кроме того, так как узел 10 двигателя располагают и закрепляют между винтами 8, 8 и бобышками 6, 6, нет необходимости в увеличении диаметра статора 11, чтобы гарантировать наличие резьбовых участков, и не существует ограничений, касающихся конструкции щеткодержательного узла 20. Кроме того, так как нет необходимости в обеспечении выступающего подшипника для ротора на корпусе 1 двигателя, достигается повышение жесткости опоры, что приводит к уменьшению вибраций на роторе, а также к достижению достаточного срока службы щеток.

В данном иллюстративном варианте осуществления крепежными элементами являются винты 8, 8, каждый из которых вставляют с открытой стороны корпуса 1 двигателя и ввинчивают в корпус 1 двигателя через статор 11 и щеткодержательный узел 20 таким образом, что узел 10 двигателя может быть размещен и закреплен между винтами 8, 8 и бобышками 6, 6 без люфта в радиальном, или периферийном, направлении корпуса 1 двигателя.

В данном иллюстративном варианте осуществления, так как бобышки 6, 6 и цилиндрические участки 26, 26 выровнены, а винты 8, 8 вставляются через статор 11 и щеткодержательный узел 20 в цилиндрические участки и ввинчиваются в бобышки 6, 6, промежуточное положение узла 10 двигателя относительно винтов 8, 8 и примыкание комплектующих друг к другу находятся в соответствии, что позволяет обеспечить более устойчивую сборку.

В вышеупомянутом иллюстративном варианте осуществления узел 10 двигателя вставляют в корпус 1 двигателя и крепят к нему после сборки щеткодержательного узла 20 и статора 11. Однако в качестве альтернативы можно вначале прикрепить щеткодержательный узел 20 к корпусу 1 двигателя, а затем вставить в корпус 1 двигателя статор 11, прикрепить его и окончательно закрепить винтами.

Кроме того, упорный участок не обязательно должен быть цилиндрическим, могут быть выполнены различные изменения и модификации. Например, в качестве упорного участка можно использовать многосторонний трубчатый элемент или пару буртиков, между которыми вставляется винт. Подобные изменения или модификации также могут быть выполнены и с гнездом. Конечно, можно менять количество упорных участков и гнезд. Кроме того, упорный участок может быть обеспечен на торцевой поверхности статора 11, а не на щеткодержательном узле 20. Пара или пары соответствующих упорных участков могут быть обеспечены на противоположных поверхностях щеткодержательного узла 20 и статора 11.

Кроме того, нет необходимости, чтобы упорный участок был выровнен с гнездом. Упорный участок и сквозное отверстие для винта могут быть не выровненными.

В вышеупомянутом иллюстративном варианте осуществления каждый винт 8 вставляют сквозь статор 11 и щеткодержательный узел 20 и ввинчивают в соответствующую бобышку 6. Однако нет необходимости, чтобы винты 8, 8 проникали сквозь узел 10 двигателя. Например, можно выполнить резьбовые участки на корпусе 1 двигателя вблизи отверстия корпуса 1 двигателя и снаружи относительно статора 11 и ввинтить винт в соответствующий резьбовой участок через шайбу, чтобы прижать торец статора 11 шайбой. Следовательно, статор расположен между резьбовыми участками и закреплен винтами. В этом случае винты и шайбы играют роль крепежных элементов.

Можно обеспечить еще одну модификацию, согласно которой узел 10 двигателя размещают и закрепляют между крепежным элементом и гнездом без винтов, проходящих сквозь узел 10 двигателя. В данном примере перегородка, закрывающая заднюю по ходу сторону охлаждающего вентилятора, обеспеченного на роторе коллекторного двигателя, установлена на корпусе 1 двигателя, рядом с отверстием корпуса 1 двигателя. Более конкретно, как лучше всего видно на Фиг.8, на перегородке 17 выполнена пара участков 18, 18 в виде блоков, в качестве упорных участков, расположенных центросимметрично. Участки 18, 18 в виде блоков вступают в контакт с торцевой поверхностью статора, примыкающей к ним во время сборки. Между тем, резьбовые участки 19, 19 выполнены на корпусе 1 двигателя рядом с отверстием корпуса 1 двигателя, с которым контактируют участки 18, 18 в виде блоков во время сборки, так что винты 9, 9 вставляют через соответствующие участки 18, 18 в виде блоков и ввинчивают в резьбовые участки 19, 19.

Согласно данной модификации, как и в предыдущем иллюстративном варианте осуществления, щеткодержательный узел 20 и статор 11 запрессовывают в корпус 1 двигателя, пока щеткодержательный узел 20 не войдет в контакт с бобышками 6, 6. Затем перегородку 17 прикрепляют к отверстию корпуса 1 двигателя таким образом, чтобы участки 18, 18 в виде блоков контактировали как с торцевой поверхностью статора, так и с резьбовыми участками 19, 19. Наконец, винты 9, 9 вставляют с открытой стороны корпуса 1 двигателя и ввинчивают в резьбовые участки 19, 19 через участки 18, 18 в виде блоков. Соответственно, узел 10 двигателя размещен и закреплен между перегородкой 17 и бобышками 6, 6.

Согласно данной модификации, запирающие участки 18, 18 выполнены на перегородке 17, вступающей в контакт со статором 11, примыкающим к ней, во время сборки, а именно в процессе относительного позиционирования статора 11 и перегородки 17, при этом перегородка 17 функционирует как крепежный элемент таким образом, что путем крепления перегородки 17 к корпусу 1 узла 10 двигатель помещают и закрепляют между перегородкой 17 и бобышками 6, 6. Следовательно, можно прикрепить узел 10 двигателя к корпусу 1 двигателя более легким и удобным способом, не увеличивая при этом диаметр статора 11 и без ограничений в отношении конструкции щеткодержательного узла 20. Кроме того, как и в случае с вышеупомянутым иллюстративным вариантом осуществления, можно увеличить жесткость подшипника, что приводит к уменьшению вибраций на роторе, а также к достижению удовлетворительного срока службы щеток. В частности, согласно данной модификации, можно обеспечить эффективную крепежную конструкцию, с помощью которой узел 10 двигателя может быть размещен и закреплен между перегородкой 17 и бобышками 6, 6 одновременно с прикреплением перегородки 11 к корпусу 1 двигателя.

Различные изменения и модификации могут быть выполнены и по отношению к данной модификации. Например, второй упорный участок может иметь вид не участков 18, 18 в виде блоков, а другую форму, например, цилиндрического участка с парой буртиков. Второй упорный участок может быть обеспечен на торцевой поверхности статора 11, а не на перегородке 17. Конечно, пара или пары соответствующих вторых упорных участков могут быть обеспечены на противоположных поверхностях перегородки 17 и статора 11. Кроме того, при условии наличия перегородки 17, прикрепленной к гнезду, вместо использования винтов перегородку 17 можно присоединить и прикрепить к корпусу 1 двигателя другими средствами, например байонетным соединением.

Крепежная конструкция согласно изобретению применима и к другим механическим инструментам, а не только к отбойному молотку.

Подчеркиваем, что все признаки, раскрытые в описании и/или формуле изобретения, следует рассматривать отдельно и независимо друг от друга, что касается как первоначального описания, так и ограничения заявленного изобретения, независимо от состава признаков вариантов осуществления и/или формулы изобретения. Подчеркиваем, что все диапазоны значений или указания на группы предметов подразумевают любые возможные промежуточные значения или предметы, как с точки зрения первоначального описания, так и с точки зрения ограничения заявленного изобретения, в особенности что касается пределов диапазонов значений.

1. Крепежная конструкция для узла (10) двигателя, обеспечивающая прикрепление узла (10) двигателя, включающего коллекторный двигатель и щеткодержательный узел (20), который удерживает щетки в подвижном скользящем контакте с коллектором коллекторного двигателя, к трубчатому корпусу (1) механического инструмента, содержащая гнездо (5), имеющее дно, выполненное в корпусе (1), конструкция которого позволяет установить в него узел (10) двигателя с щеткодержательным узлом (20), обращенным вниз, приемный участок (6), выполненный в гнезде (5), конструкция которого предназначена для позиционирования щеткодержательного узла (20) при вступлении с ним в контакт, упорный участок (26), выполненный на статоре (11) коллекторного двигателя и/или на щеткодержательном узле (20) и предназначенный для вступления в контакт с соответствующим щеткодержательным узлом (20) или статором (11), примыкающими к нему в сборке для обеспечения относительного позиционирования статора (11) и щеткодержательного узла (20), и крепежный элемент (8, 9), вставленный с открытой стороны корпуса (1) для приведения в контакт со статором (11) и крепления к корпусу (1), причем узел (10) двигателя позиционируется внутри гнезда (5) таким образом, что щеткодержательный узел (20) находится в контакте с приемным участком (6), и статор (11) и щеткодержательный узел (20) контактируют друг с другом через упорный участок (26), при этом узел (10) двигателя размещается и закрепляется между крепежным элементом (8, 9) и приемным участком (6) при помощи крепежного элемента (8, 9).

2. Крепежная конструкция по п.1, в которой крепежный элемент (8, 9) выполнен в виде винта (8, 9), вставленного с открытой стороны корпуса (1) и ввинченного в корпус (1) сквозь статор (11) и щеткодержательный узел (20).

3. Крепежная конструкция по п.2, в которой приемный участок (6) и упорный участок (26) выровнены друг с другом, при этом винт (8, 9) вставлен через статор (11) и щеткодержательный узел (20) в месте расположения упорного участка (26) и ввинчен в приемный участок (6).

4. Крепежная конструкция по п.2, в которой приемный участок (6) и упорный участок (26) не выровнены друг с другом.

5. Крепежная конструкция по п.1, в которой пара приемных участков (6) и пара упорных участков (26) расположены центросимметрично относительно оси корпуса (1).

6. Крепежная конструкция по п.1, в которой упорный участок (26) представляет собой цилиндрический участок (26), обеспеченный на щеткодержательном узле (20).

7. Крепежная конструкция по п.1, в которой на щеткодержательном узле (20) выполнен буртик (28) в месте контакта с приемным участком (6), при этом периферия приемного участка (6) окружена буртиком (28), а приемный участок (6) вставлен в буртик (28).

8. Крепежная конструкция по п.7, в которой буртик (28) имеет подковообразную форму.

9. Крепежная конструкция по п.2, в которой статор (11) содержит сердечник (12), расположенный вдоль оси статора, пару клеммных колодок (13), расположенных на обоих концах сердечника (12), пару главных обмоток (14), обмотанных вокруг сердечника (12), и пару комплектов металлических выводов (15, 25), расположенных центросимметрично на клеммной колодке (13), расположенной со стороны щеткодержательного узла (20).

10. Крепежная конструкция по п.9, в которой для вставки винта (8, 9) выполнено сквозное отверстие (16, 27) между металлическими выводами (15, 25) каждого комплекта, проходящее через сердечник (12) и клеммную колодку (13).

11. Крепежная конструкция по п.9, в которой щеткодержательный узел (20) содержит пару металлических выводов (15, 25), соответственно, причем металлические выводы (15, 25) соединительных участков (24) образуют электрическое соединение с металлическими выводами клеммной колодки (13).

12. Крепежная конструкция по п.11, в которой упорный участок (26) обеспечен у каждого соединительного участка (24) между металлическими выводами (15, 25) каждого комплекта.

13. Крепежная конструкция по п.1, в которой на корпус (1) рядом с отверстием корпуса (1) установлена перегородка (17), закрывающая заднюю по ходу сторону охлаждающего вентилятора, предусмотренного на роторе коллекторного двигателя.

14. Крепежная конструкция по п.13, в которой второй упорный участок (26) выполнен на статоре (11) и/или на перегородке (17) и выполнен с возможностью контакта с соответствующей перегородкой (17) или со статором (11) в сборке для обеспечения относительного позиционирования статора (11) и перегородки (17), а перегородка (17) выполнена с возможностью осуществления функции крепежного элемента таким образом, что при креплении перегородки (17) к корпусу (1) узла (10) двигателя второй упорный участок (26) имеет возможность размещения и закрепления между перегородкой (17) и базовыми участками (6).

15. Крепежная конструкция по п.14, в которой выполнен на корпусе (1) рядом с отверстием корпуса (1) резьбовой участок (19), с отверстием которого контактирует второй упорный участок (26) и в которое через соответствующий упорный участок (26) винт (8, 9) вставлен и ввинчен в резьбовой участок (19) для закрепления перегородки (17).

16. Крепежная конструкция по п.14, в которой второй упорный участок (26) содержит пару участков (18) в виде блоков.

www.findpatent.ru

Использование: в машиностроении при проектировании радиально-поршневых двигателей, насосов и компрессоров. Сущность изобретения: сборочный узел двигателя или насоса содержит блок цилиндров с множеством радиально расположенных цилиндров, поршень, установленный с возможностью скользящего возвратно-поступательного перемещения в каждом цилиндре, кулачковое кольцо, связанное с поршнями и выполненное с возможностью вращательного взаимодействия с блоком цилиндров, и распределительный клапан, установленный центрально в блоке цилиндров для управления потоком жидкой среды к цилиндрам и от них при работе. Кулачковое кольцо взаимодействует с блоком цилиндров при помощи по меньшей мере одного шарикового подшипника, установленного на каждой боковой стороне блока цилиндров. Эти шарики проходят в пазах, которые расположены около боковых сторон и периферии блока цилиндров дискообразной форсы. Это обеспечивает конструкцию, которая имеет очень малую аксиальную длину и которая одновременно способна поглощать большие нагрузки как в радиальном, так и в боковом направлениях. 1 з.п. ф-лы, 5 ил.

Изобретение относится к машиностроению и касается усовершенствования радиально-поршневых гидравлических двигателей или насосов.

Известен гидравлический энергетический блок, содержащий блок цилиндров с множеством радиально расположенных цилиндров, поршень, установленный с возможностью скользящего возвратно-поступательного перемещения в каждом цилиндре, кулачковое кольцо, связанное с поршнями и имеющее возможность вращательного взаимодействия с блоком цилиндров, и распределительный клапан, установленный центрально в блоке цилиндров для управления потоком жидкой среды в направлении цилиндров и от них при работе, при этом кулачковое кольцо взаимодействует с блоком цилиндров при помощи по меньшей мере одного подшипника, размещенного на каждой боковой стороне блока цилиндров. Эта конструкция, однако, занимает очень много места, особенно в аксиальном направлении, и, поэтому, не может подходить для установок, где ограничена область пространства (ДЕ, патент N 2254545, кл. F 03 C 1/06, 1979). Недостатки этого узла: сложная конструкция, большие габариты. Наиболее близким к изобретению является гидравлический двигатель, где блок цилиндров имеет форму диска с подшипниками, расположенными в плоскостях, содержащих боковые стороны диска, а блок цилиндров и кулачковое кольцо составляют внутреннюю и внешнюю обоймы, соответственно, подшипников. Однако подобная конструкция имеет недостаточную стабильность, поскольку подшипники нахрдятся только вдоль одной боковой стороны двигателя, который, с другой стороны, имеет относительно большое аксиальное расширение. Однако сборочный узел этого двигателя так же имеет большие габариты (CH, патент N 488107, кл. F 03 C 1/04, 1970). Технической задачей, решаемой с помощью настоящего изобретения, является создание сборочного узла, который при стабильной и надежной структуре имеет меньшую аксиальную длину по сравнению с соответствующим параметром, известным ранее, и одновременно является простым и не дорогим при изготовлении, а также легко демонтируется и устанавливается снова в связи с обслуживанием и ремонтом. Данная задача решается за счет того, что блок цилиндров и кулачковое кольцо имеют в основном одинаковую ширину, а также того, что кулачковое кольцо и распределительный клапан взаимосвязаны посредством несущей пластины дискообразной формы, расположенной со стороны одного торца блока цилиндров на небольшом расстоянии от него. Это означает, что полный сборочный узел по существу будет иметь форму относительно узкого диска, который прекрасно подходит для использования в качестве приводного двигателя в зубчатой колесной передаче, например, для сверлильного оборудования. Относительное направление вращения между блоком цилиндров и кулачковым кольцом определено за счет углового положения распределительного клапана, по отношению км кулачкам. Во многих случаях будет желательно, чтобы это направление вращения могло быть изменено, и это достигается, согласно настоящему изобретению, за счет снабжения узла сборки двумя возможными разъемными соединениями между кулачковым кольцом и распределительным клапаном и расположения этих соединений в положениях, которые определяют их относительное направление вращения. Настоящее изобретение будет пояснено более подробно ниже при описании предпочтительных примеров его осуществления, которые служат только в качестве примеров, со ссылками на прилагаемые чертежи, где: На фиг. 1 представлено радиальное сечение через сборочный узел согласно настоящему изобретению; на фиг. 2 первый предпочтительный пример осуществления сборочного узла согласно настоящему изобретению, разрез II-II на фиг. 1; на фиг. 3 второй предпочтительный пример сборочного узла согласно настоящему изобретению, разрез III-III на фиг. 1; фиг. 4 общий вид фрагмента тройного кулачкового кольца, связанного со сборным узлом, и поршня с роликом, пробегающим в пазу кулачкового кольца; на фиг. 5 увеличенный вид конца несущего штыря с двумя взаимно смещенными по углу щелями для реверсирования относительно направления вращения. В принципе, сборочный узел (сборка) согласно настоящему изобретению, может работать с любой жидкой средой и служит либо в качестве двигателя, либо в качестве насоса под действием потока жидкой среды. Настоящее изобретение описано ниже в предположении, что сборка представляет собой двигатель, работающий с гидравлическим маслом, подаваемым от источника давления, например, гидравлического насоса. На фиг. 1 гидравлический двигатель, показанный в общем поз. 1, представлен в радиальном сечении. В этом случае двигатель имеет восемь поршней 2, способных перемещаться в прямом и обратном направлениях в цилиндрах 3, которые расположены в блоке 4 цилиндров и проходят радиально во внешнюю сторону от него на эквидистантных угловых расстояниях. Каждый поршень устанавливает с возможностью вращения ролик 5 в подшипнике 6 скольжения, обеспеченном на верхней части поршня 2. Кулачковое кольцо 7, имеющее шесть кулачков 8 волнообразной формы на внутренней боковой стороне, установлено вокруг этой установки, и как показано, ролики 5 находятся в состоянии покоя напротив этих кулачков при любых положениях поршней. Как показано на фиг. 2, клапан 9 распределителя по форме барабана размещен центрально в блоке 4 цилиндров, при этом клапан распределителя жестко соединен с кулачковым кольцом 7 при помощи несущей пластины 10, которая привинчена к кулачковому кольцу 7 при помощи винтов 11 и входит в зацепление при помощи несущего штыря 12 с пазом 13 с выступом 14 и соединенном элементе 15, прикрепленном к клапану 9 распределителя. Несущая пластина 10 отстоит на небольшое расстояние от блока 4 цилиндров, который может, следовательно, свободно вращаться относительно кулачкового кольца 7. Несущая пластина 10 имеет канал 16 подачи гидравлического масла, которое подводится под давлением от насоса, имеющего резервуар масла, принимающий возвращаемое масло от выводного канала 17 в несущей пластине. Эти каналы 16, 17 связаны с несущим штырем 12 и первым набором распределительных каналов 18a, которые, через второй набор распределительных каналов 18 в нижней части цилиндров 3, контролируют поток масла из них и в них. Три О-образных кольца обеспечивают безопасные условия при избыточном потоке между индивидуальными каналами и вне других частей двигателя. Устройство и режим работы клапана распределителя, по существу, являются обычными, и, следовательно, не будут описываться здесь более подробно. Несущая пластина 10 оснащена фланцем 20 с фиксирующими отверстиями 21 для крепления двигателя на месте его использования. В этом случае кулачковое кольцо 7 является, таким образом, стационарным, тогда как блок цилиндров вращается при работе двигателя. Вращающий момент обеспечивается ведущим валом 22, который посредством пластины 23 и винтов 24 жестко связан с блоком 4 цилиндров. Конечно, эта установка может быть реверсирована так, что блок цилиндров станет стационарным, а кулачковое кольцо вращающимся, при этом выходной вал выполняется на несущей пластине. Как показано на фиг. 2 и 3, блок 4 цилиндров сконструирован в виде диска, который только настолько шире поршней 2, как это необходимо с точки зрения прочности. Кулачковое кольцо 7 имеет приблизительно такую же ширину, как и блок 4 цилиндров, и взаимодействует с ним при помощи шариков 25, пробегающих в пазах, которые созданы в области, близкой к боковой стороне и периферии блока цилиндров дискообразной формы на кулачковом кольце и блоке цилиндров соответственно, которые будут тем самым образовывать внутреннюю и внешнюю обоймы в подшипнике. При помощи упомянутой выше установки подшипник, который сконструирован в качестве углового контактного подшипника в показанном предпочтительном примере, будет способен поглощать значительно большие нагрузки в боковом, а также радиальном направлениях благодаря его большому диаметру, чем соответствующие обычные структуры. В дополнение к этому преимуществу двигатель обеспечивает очень компактную структуру в форме относительно узкого диска, имеющего относительно малый диаметр и аксиальное расширение. Фиг. 3 показывает второй предпочтительный пример осуществления двигателей, который может быть установлен в качестве колеса для сверлильного устройства с самодвижением. В этом случае блок 4 цилиндров, который подвешен с возможностью колебания от сверлильного аппарата (не показан) при помощи пластины 26 колеса, является стационарным, тогда как кулачковое кольцо 7 вращается и служит для передачи тяговых усилий сверлильного аппарата к стенке высверливаемого отверстия через бандаж 27 из эластичного материала, например, резины. В показанном предпочтительном примере осуществления настоящего изобретения кулачковое кольцо 7 разделено на три кольца, которые зафиксированы совместно при помощи винтов 28. Эти три кольца состоят из центрального кольца 29 и двух боковых колец 30a, 30b. Эти три кольца совместно определяют паз, нижняя часть которого содержит кулачки 8 кулачкового кольца 7, а боковые стороны 32a, 32b служат для направления роликов 5 в их аксиальном направлении таким образом, как это будет разъяснено ниже. Соответствующий паз создан в предпочтительном примере осуществления настоящего изобретения, показанном на фиг. 2, где, однако, кулачковое кольцо соответственно не разделено на три кольца. Это разделение обеспечивает то преимущество, что может быть обеспечено более дешевое изготовление кулачкового кольца с пазом, а также двигатель может быть разобран и собран вновь более просто для обслуживания и ремонта изношенных частей. В противном случае общая установка колеса в основном соответствует установке предварительно описанного предпочтительного примера осуществления, на который, следовательно, в этой связи делается ссылка. Как показано на фиг. 4, ролик 5 сконструирован с меньшей аксиальной длиной, чем ширина поршня 2, по практическим причинам, более того, поршень 2 таким образом обработан в области ролика, чтобы оставить центральный элемент 33, который имеет ту же ширину, что и ролик, и в котором установлен подшипник 34 скольжения для поддержки ролика. В процессе установки на ролик надавливают в верхнем направлении от конца подшипника, при этом ролик поддерживается радиально, но не аксиально. Однако, аксиальная поддержка обеспечивается в собранном состоянии двигателя при помощи боковых сторон 32a, 32b упомянутого паза, которые имеют такое же или немного отличающееся взаимное расстояние по сравнению с аксиальной длиной ролика, при этом направляющие боковые стороны 32a, 32b также имеют диаметр на входе паза, который меньше, чем передняя поверхность цилиндра, огибающая ролики в нижнем положении поршней, в результате чего ролики не могут покидать паз в любой его точке. Кулачки 8 расположены в нижней части 31 паза, которая ограничивает внешнее прохождение поршней в наиболее глубокую точку между кулачками, тогда как нижняя часть цилиндров ограничивает прохождение в верхнем направлении. Поскольку центральный элемент 33 имеет такую же ширину, что и аксиальный размер ролика, эта часть поршня может следовать за роликом в пазу. Проход поршня и глубина паза будут тем самым частично перекрывать один другую и уменьшать внешний диаметр двигателя на размер, соответствующий удвоенной величине этого перекрытия. Подобная установка и предварительно описанная структура подшипника обеспечивают то преимущество, что двигатель в соответствии с настоящим изобретением может быть сконструирован со значительно меньшим диаметром, чем обычные двигатели этого типа с такими же техническими характеристиками. Фиг. 4 также показывает кольцо 35 поршня для уплотнения поршней 2 по отношению к цилиндрам 3 в процессе работы. Фиг. 5 представляет вид конца штыря 12 поршня в предпочтительном примере осуществления с двумя щелями 13a, 13b, ориентированными под таким углом друг к другу, что при зацеплении с выступом 14 соединительной части 15 (фиг. 2) они располагают клапан 9 распределителя в положениях, которые соответствуют противоположным относительным направлениям вращения, которые при необходимости могут быть просто и легко реверсированы. Величина угла является функцией количества m кулачков и может быть выражена как

является функцией количества m кулачков и может быть выражена как  где m представляет целое число, кратное углу между двумя кулачками. В показанном примере с шестью кулачками:

где m представляет целое число, кратное углу между двумя кулачками. В показанном примере с шестью кулачками:  =30

=30 +m

+m 60

60 Сборка согласно настоящему изобретению описана выше в функции гидравлического двигателя и с примерами закрепления стационарной части, то есть либо блока цилиндров, либо кулачкового кольца, а также с получением вращающего момента от вращающейся части. Однако, упомянутые соединения двух частей могут иметь место многими другими путями в пределах объема настоящего изобретения, которые могут быть осуществлен для целей, в соответствии с которыми двигатель должен быть использован в каждом отдельном случае. Как упоминалось выше, при этой же фундаментальной структуре, как и двигатель, сборка может служить в качестве гидравлического насоса, при этом либо блок цилиндров, либо кулачковое кольцо могут вращаться при помощи внешнего источника мощности, например, двигателя. В этом случае также компактная структура сборки является выгодной, когда эта сборка должна быть использована в ограниченном пространстве. Рабочий диапазон насоса значителен при относительно малом числе оборотов и, следовательно, насос особенно подходит для тех случаев, когда он должен быть использован при машинной обработке, например, при сельскохозяйственной машинной обработке, например, с низкоскоростными валами для привода насоса, поскольку насос затем может быть непосредственно применен без каких-либо дорогостоящих зубчатых передач, которые должны быть установлены. Следует еще раз напомнить, что в обоих ее функциях как двигателя и как насоса сборка может работать с любой подходящей жидкой средой. Таким образом, хотя в упомянутом примере упоминалось гидравлическое масло, однако также и воздух может быть выбран в качестве рабочей среды для многих целей, так что двигатель приводится в действие сжатым воздухом, а насос будет по существу компрессором, который обеспечивает сжатый воздух.

Сборка согласно настоящему изобретению описана выше в функции гидравлического двигателя и с примерами закрепления стационарной части, то есть либо блока цилиндров, либо кулачкового кольца, а также с получением вращающего момента от вращающейся части. Однако, упомянутые соединения двух частей могут иметь место многими другими путями в пределах объема настоящего изобретения, которые могут быть осуществлен для целей, в соответствии с которыми двигатель должен быть использован в каждом отдельном случае. Как упоминалось выше, при этой же фундаментальной структуре, как и двигатель, сборка может служить в качестве гидравлического насоса, при этом либо блок цилиндров, либо кулачковое кольцо могут вращаться при помощи внешнего источника мощности, например, двигателя. В этом случае также компактная структура сборки является выгодной, когда эта сборка должна быть использована в ограниченном пространстве. Рабочий диапазон насоса значителен при относительно малом числе оборотов и, следовательно, насос особенно подходит для тех случаев, когда он должен быть использован при машинной обработке, например, при сельскохозяйственной машинной обработке, например, с низкоскоростными валами для привода насоса, поскольку насос затем может быть непосредственно применен без каких-либо дорогостоящих зубчатых передач, которые должны быть установлены. Следует еще раз напомнить, что в обоих ее функциях как двигателя и как насоса сборка может работать с любой подходящей жидкой средой. Таким образом, хотя в упомянутом примере упоминалось гидравлическое масло, однако также и воздух может быть выбран в качестве рабочей среды для многих целей, так что двигатель приводится в действие сжатым воздухом, а насос будет по существу компрессором, который обеспечивает сжатый воздух.Формула изобретения

1. Сборочный узел двигателя или насоса, содержащий блок цилиндров с множеством радиально расположенных цилиндров, поршень, установленный с возможностью скользящего возвратно-поступательного перемещения в каждом цилиндре, кулачковое кольцо, связанное с поршнями и выполненное с возможностью вращательного взаимодействия с блоком цилиндров, и клапан распределителя, размещенный центрально в блоке цилиндров для управления потом жидкой среды к цилиндрам и от них при работе, при этом кулачковое кольцо взаимодействует с блоком цилиндров с помощью по меньшей мере одного подшипника, установленного на каждой боковой стороне блока цилиндров, блок цилиндров имеет форму диска с подшипниками, расположенными в нем или около плоскостей, содержащих боковые стороны диска, и в нем или около периферии диска, а блок цилиндров и кулачковое кольцо составляют внутреннюю и внешнюю обоймы соответственно упомянутых подшипников, отличающийся тем, что блок цилиндров и кулачковое кольцо имеют по существу одинаковую ширину, а кулачковое кольцо и клапан распределителя взаимосвязаны при помощи несущей пластины дискообразной формы, расположенной с торцовой стороны блока цилиндров на малом расстоянии от него. 2. Сборочный узел по п. 1, отличающийся тем, что он выполнен с возможностью обеспечения по меньшей мере двух смещенных по углу положений, в которых кулачковое кольцо и клапан распределителя могут быть съемно взаимосвязаны.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5www.findpatent.ru