Сегодня в  kak_eto_sdelano репортаж о том, как делают немецкие моторы.

kak_eto_sdelano репортаж о том, как делают немецкие моторы.

Примерно так выглядит этот самый автобус, сердце которого собирают в Ярославле. Скоро такие (ну, почти такие) будут будут катать москвичей и гостей столицы по улицам белокаменной. (фото не мое)

Завод ЯМЗ, на котором собирают моторы входит в группу ГАЗ. Здесь собирают также моторы для многих других видов транспорта.

Когда мы вошли в цеха завода, нас сразу проинструктировали не снимать основное производство (не было разрешения), потому довольствовался кадрами этих баннеров с ассортиментом техники, для которой заводы ГАЗа, в том числе и ЯМЗ делает моторы.

Честно скажу - я был в шоке, не знал, что один концерн делает моторы для такого огромного количества разнообразной техники: от строительной техники до военной и даже для поездов! Кстати, нашел на картинках бульдозер, о сборке которых делал пару лет назад репортаж - http://kak-eto-sdelano.livejournal.com/110014.html

Но я отвлекся. Предыдущую модификацию мотора начали производить около 15 лет назад, но в конце 2008 года в силу вступили нормы Евро‑5, и "мерседес" начал производить нынешнюю модификацию для европейских машин. На российских же мерседесах этот турбодизель сохранился, в 2013‑м его начали собирать на ЯМЗ, а сейчас стали собирать модернизированный мотор.

Основа осталась та же - чугунный блок с толстыми стенками между цилиндрами, прежней осталась степень сжатия, надежность та же. Внешне мотор трудно отличить от прежней версии Евро‑4.

Изменения коснулись другого - появились новый электронный блок управления, более производительная система охлаждения, доработанный нейтрализатор и сажевый фильтр. Конструктив топливной системы не меняли, но форсунки теперь делают дополнительное число впрысков (теперь их девять) за цикл для более эффективного сгорания топливной смеси — благодаря этому мотор стал работать менее жестко и снизилась токсичность отработавших газов.

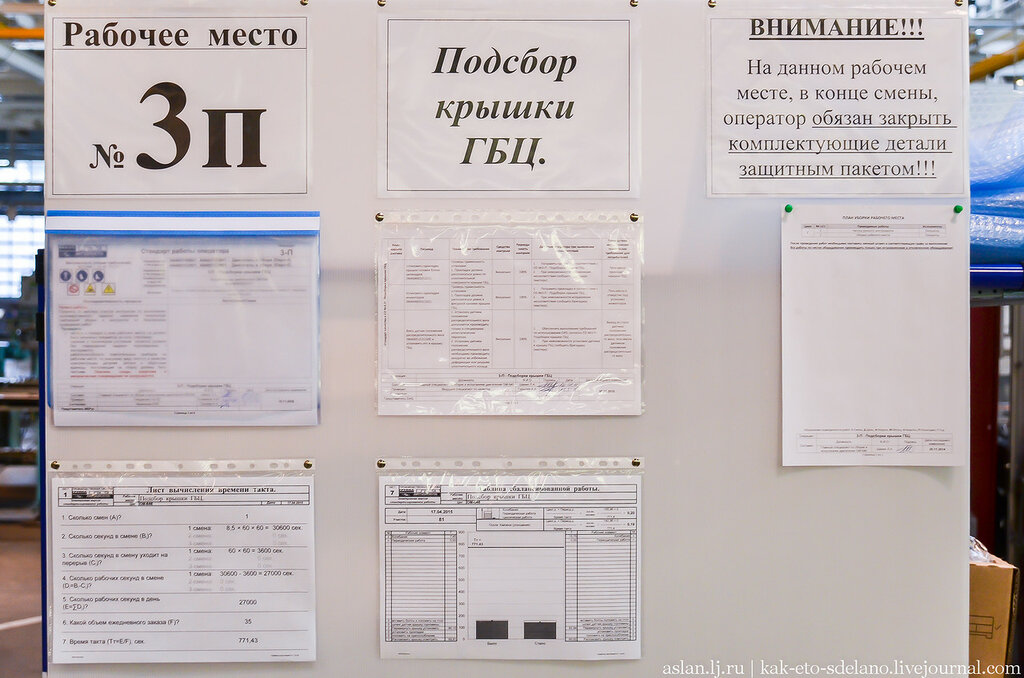

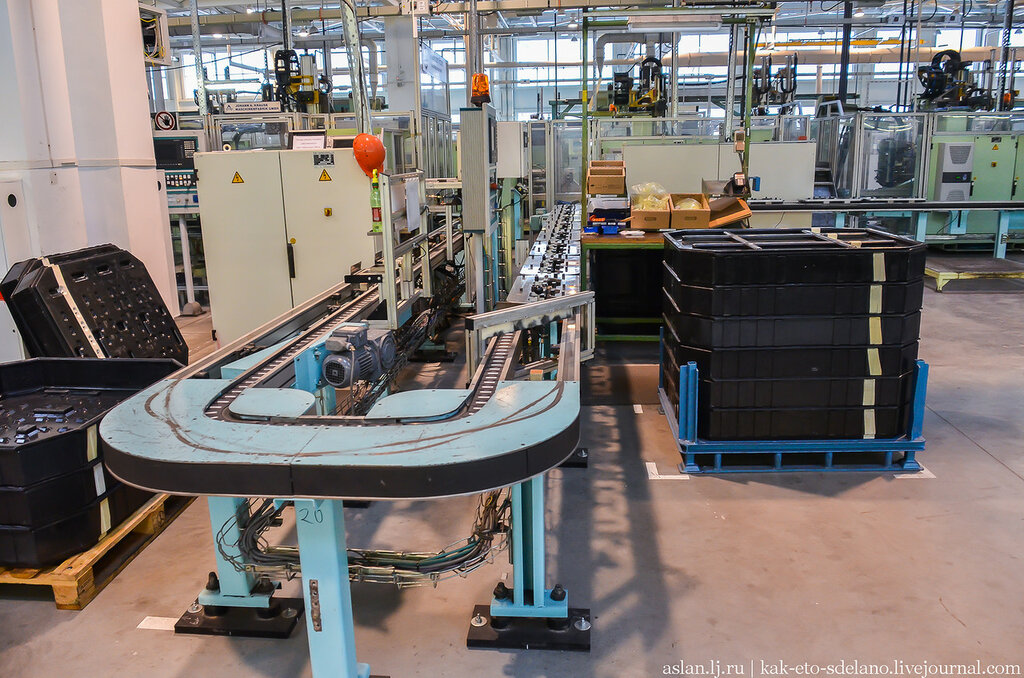

Так выглядит цех сборки немецких моторов.

Окислительный нейтрализатор (обезвреживает СО и СН) и сажевый фильтр (задерживает твердые частицы) объединили в одном корпусе. Их более плотная начинка довела очистку выхлопа до необходимых норм. Весь пакет доработок двигателя исключительно российский, в других странах таких моторов не будет.

Мощность турбодизеля прежняя - 109 л.с., предельный крутящий момент тот же - 280 Н·м, но теперь его полка шире и пик доступен на более низких оборотах. Изменения в конструкции были максимально выверены, с тем чтобы сохранить всю производственную цепочку: переход на Евро‑5 не повысил стоимость мотора.

Перевозчики давно просили более мощный мотор, и наконец-то их услышали: благодаря увеличению площади интеркулера и перепрошивке блока управления, топовая версия этого турбодизеля выдает 136 л.с. и 320 л.с. За Sprinter с дополнительными лошадиными силами придется доплатить 50 тыс. рублей.

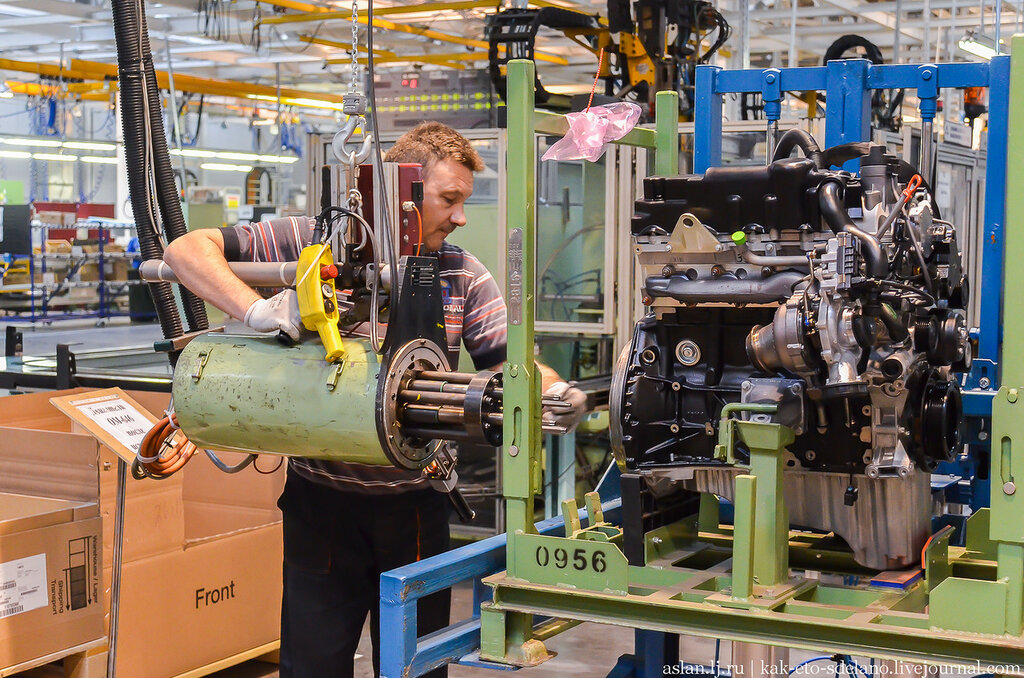

В обозримом будущем на базе ЯМЗ немцы планируют организовать промышленный ремонт этих турбодизелей. Пока спрос невелик, а потому двигатели отвозят на восстановление в Германию, но российский персонал набивает руку, разбирая агрегаты и проводя их дефектовку.

Все комплектующие двигателя OM646 — импортные, как и оборудование на производственной линии (преимущественно немецкое). На ЯМЗ осуществляют лишь обработку компонентов (например, хонингование цилиндров), их монтаж и выходной контроль собранного мотора. Качество российских комплектующих и производственного оснащения пока не отвечает требованиям немцев. Производитель не раскрывает процент локализации при изготовлении двигателя на ЯМЗ. А степень локализации Спринтеров составляет 40%.

Монтаж всех компонентов на сборочной линии, проверка герметичности – все процессы являются унифицированными концерном Daimler AG и прописаны в действующих по всему миру регламентах и рекомендациях, а также предписаниях для проведения испытаний и контроля качества.

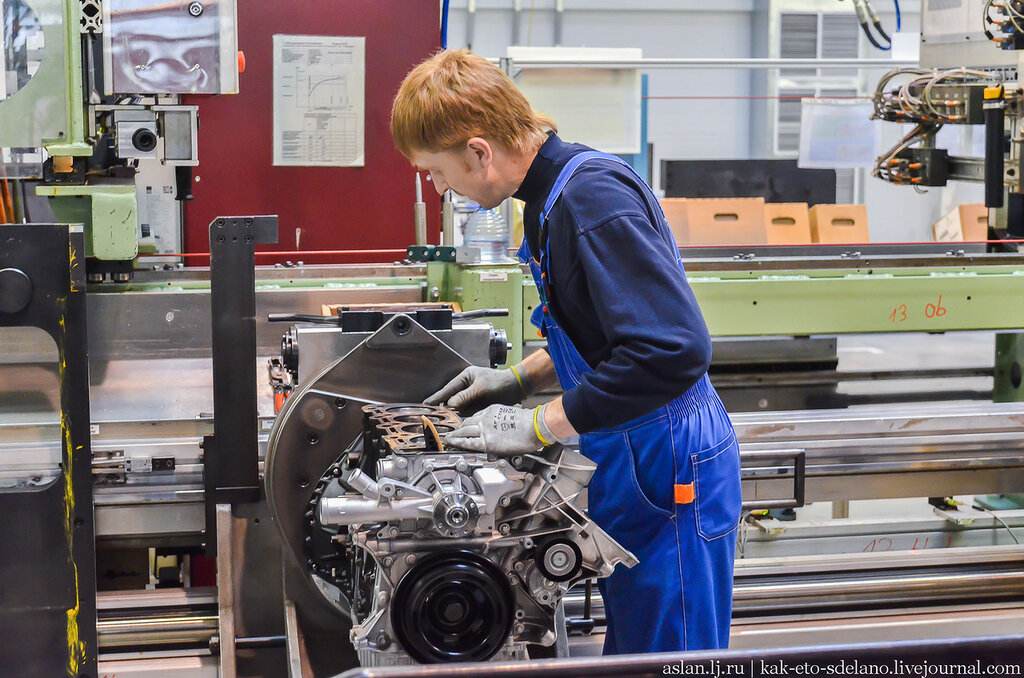

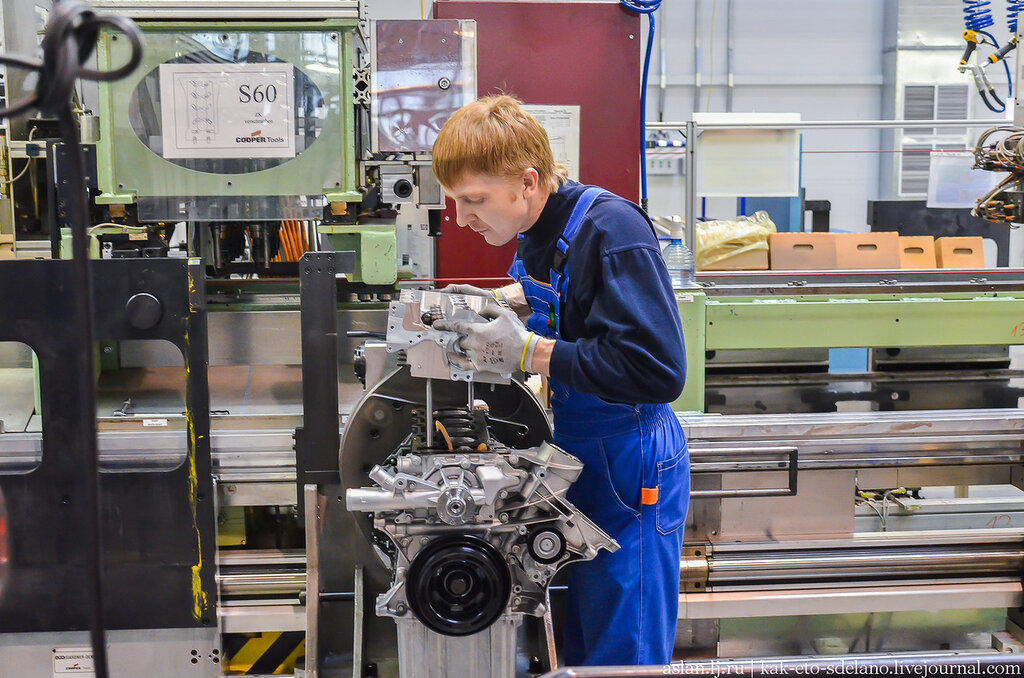

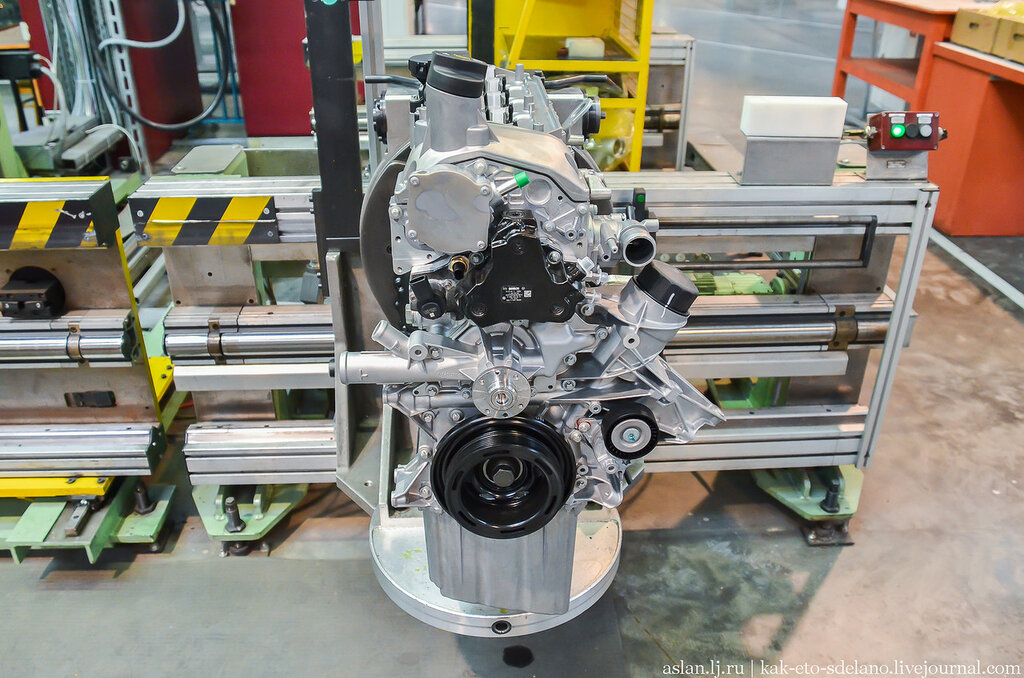

Для окончательной сборки мотора нужно несколько штрихов.

Осталось прикрутить головка блока цилиндров и почти готово, так по крайней мере кажется со стороны.

Оборудование, как было сказано выше - немецкого производства.

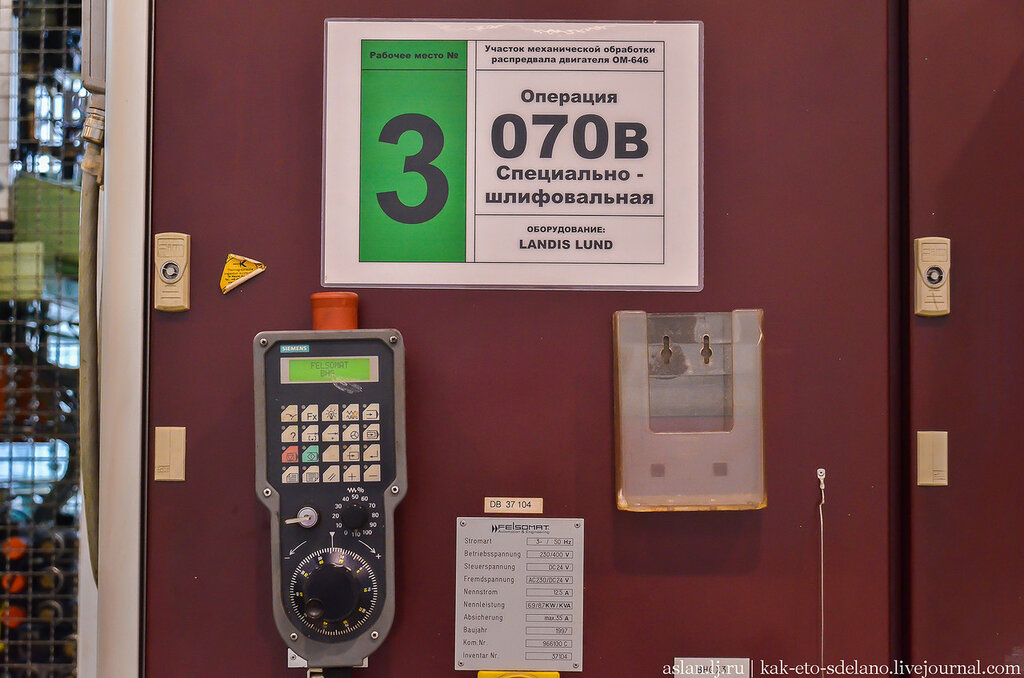

Распредвал, его вытачивают в этом же цехе, чуть дальше.

Что за деталь не знаю, надеюсь в комментариях найдутся механики и подскажут.UPD: Уже подсказали - деталька называется толкатель клапана - она передает момент от эксцентрика распредвала на клапан цилиндра

Большая часть сборки происходит при помощи различных автоматов и роботов.

Сборка автоматизирована по максимуму.

Чистота рабочего места - залог немецкого качества.

Но вот мотор уже собран, и он поступает на свою первую проверку.

К нему присоединяют различные провода и датчики и проверяют на компьютере.

Так выглядит почти собранный мотор без датчиков, ему осталось побывать у последнего мастера.

Нужно прикрутить кое-какие детали гайковертом и все готово.

Собранные моторы складируют здесь.

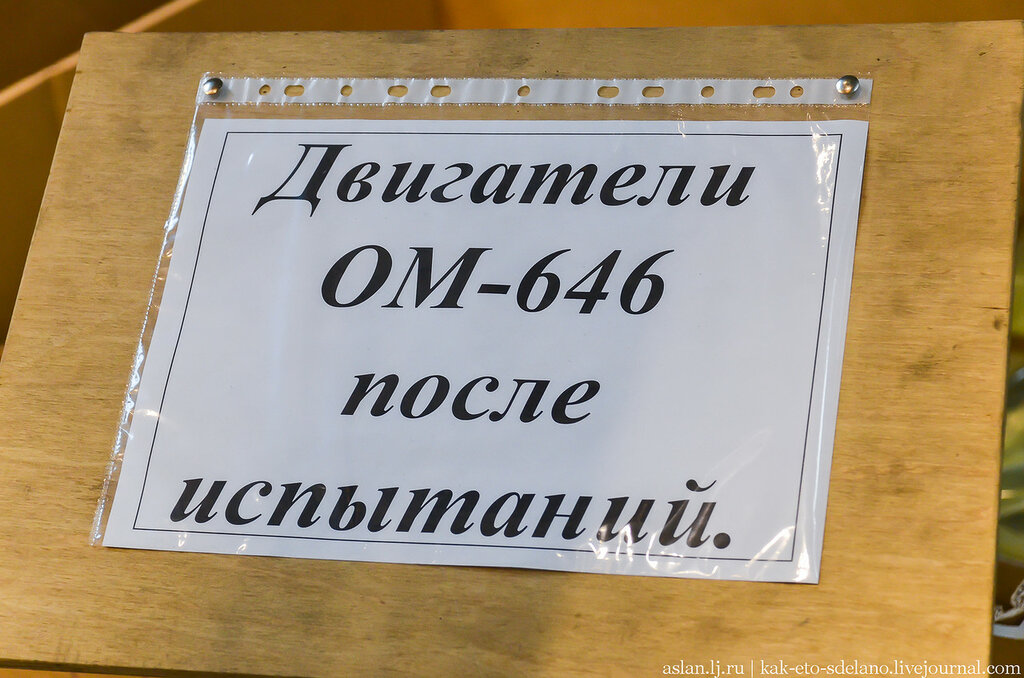

После предварительных испытаний они должны пройти проверку на испытательном стенде ("горячий тест") на функциональность, производительность и расход топлива. После чего отправятся в Нижний Новгород.

Как я говорил, чуть далее в цеху находятся станки для обработки распредвалов.

При подготовке поста использовались материалы из журнала "За рулем".Спасибо всем, кто дочитал до конца и представителям "Mercedes-Benz Russia" за приглашение на производство.

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите пишите мне - Аслан ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта http://ikaketosdelano.ru

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

Жми на иконку и подписывайся!

kak-eto-sdelano.livejournal.com

Cтраница 3

Переливной клапан двигателя Д2 - 172М не обладал достаточной надежностью, в результате нередки случаи шламования двигателя при спуске инструмента. Недостаточна также коррозионная стойкость ротора, в результате чего имелись случаи осложнений с запуском двигателя, особенно после продолжительного хранения собранного двигателя. [31]

Между секциями устанавливаются промежуточные опорные подшипники качения или скольжения 3, которые предотвращают изгиб вала от одностороннего магнитного притяжения между статором и ротором и от действия неуравновешенных центробежных сил. Статор двигателя состоит из чередующихся между собой магнитных 4 и немагнитных 5 пакетов, собранных в стальной трубе 6, магнитные пакеты в собранном двигателе располагаются напротив секций ротора, а немагнитные - напротив промежуточных подшипников. [32]

Из штамповочного цеха листы статора направляют в поток изготовления статоров, а листы ротора - в параллельный ему поток изготовления роторов. Заливку роторов алюминием производят не в литейном цехе; этот процесс осуществляют в общем потоке изготовления ротора, чтобы избежать лишних перевозок сердечников ротора из механического цеха в литейный и обратно. Собранные двигатели поступают на испытательную станцию, где проверяют исправность их электрической и механической частей. После испытаний годные двигатели окрашивают, а затем передают на склад готовой продукции. [33]

На стенде 9 собирают коробку выводов и устанавливают на двигатель. На прессе 6 напрессовывают вентилятор, надевают кожух вентилятора и устанавливают рым-болт. Собранный двигатель проверяет контролер ОТК ( 8 - стол ОТК) и делает необходимые измерения геометрических размеров. Собранный двигатель автооператором 7 перегружают на испытательную станцию. [34]

Подшипники качения устанавливают так, чтобы один из них имел возможность перемещаться в подшипниковом щите на 0 5 - 1 5 мм в осевом направлении. В противном случае при удлинении вала подшипники заклинятся и перестанут вращаться. Полностью собранный двигатель передают на испытательный участок для проведения испытаний по установленной программе. [35]

Подшипники качения устанавливают так, чтобы один из них имел возможность перемещаться в подшипниковом щите на 0 5 - 1 5 мм в осевом направлении. В противном случае при удлинении вала подшипники заклинятся и перестанут вращаться. Полностью собранный двигатель передают на испытательный участок для проведения испытаний по установленной программе. [36]

Наибольшее число случаев выхода из строя высоковольтных машин приходится на пробивание междувнтковой изоляции обмоток. Это испытание проводят в собранных двигателях путем повышения подводимого напряжения, в генераторах путем повышения скорости вращения. Между тем, как показали исследования, в процессе эксплуатации витковая изоляция обмотки подвергается значительно более высоким перенапряжениям. [37]

Удачное решение этого вопроса реализовано на заводе Динамо для крановых двигателей с контактными кольцами и коротко-замкнутых первых четырех габаритов серии. На конвейере автоматизировано измерение тока холостого хода, коэффициента трансформации, сопротивления изоляции обмоток относительно корпуса и между фазами. Кроме того, на конвейере производится обкатка собранных двигателей, испытание двигателей при повышенной скорости вращения и испытание электрической прочности витковой изоляции. [39]

Ось пальца крейцкопфа должна быть перпендикулярна к оси штока. Недостаточно тщательное выполнение этого условия вызывает перекос шатуна и крейцкопфа. Проверка осуществляется аналогично проверке поршня с шатуном, а при собранном двигателе также замером щупом зазоров между ползуном и параллелями. [40]

Подшипниковый щит литой чугунный имеет отверстие для запрессовки изолированного пальца щеткодержателя. Для повышения водозащищенности двигателей в новой серии МТ предусмотрены плоские люки щеткодержателей. Подшипниковые щиты со стороны привода имеют два отверстия для контроля воздушного зазора в собранном двигателе, к бобышкам щита крепится кожух вентилятора. Вентилятор закрепляется от проворота шпонкой. При разжимной системе крепления вентилятора шпонка сохраняется. [42]

От качества сборки механизма газораспределения зависит не только величина мощности собираемого двигателя, но и наличие шумов, стуков при работе шестерен, которые появляются при малых или, наоборот, больших значениях бокового зазора. В двигателе Моск-вич - 402 подобранный по шуму комплект шестерен для обеспечения необходимого бокового зазора в зацеплении а собранном двигателе должен иметь в беззазорном зацеплении межцентровое расстояние в пределах 102 824 - 102 836 мм. Поэтому после установки шестерен в двигатель необходимо проверять боковой зазор между зубьями. Кроме проверки бокового зазора у зубьев, необходимо еще ограничить осевые перемещения распределительных валов под действием усилий, которые возникают во время работы двигателей в распределительных шестернях со спиральными зубьями. В двигателях ГАЗ-51, М-20, ЗИЛ-164, Москвич-400 осевые перемещения распределительного вала ограничены упорным фланцем, а в двигателе ЗИЛ-120 - упорным болтом, ввернутым в крышку распределительных шестерен. [43]

В зарубежной литературе имеется ряд статей, из которых следует, что динамическая балансировка двигателей в сборе на станках нашла широкое применение. В нашей стране также уделяется внимание вопросу уравновешивания двигателей в сборе. Так, например, в статье, помещенной в журнале Тракторы и сельхозмашины [1], авторы рассматривают причины, вызывающие появление неуравновешенных сил инерции вращающихся масс в собранном двигателе и дают метод определения величины и угловой координаты дисбалансов, отнесенных к двум плоскостям исправления, жестко связанных с коленчатым валом. Однако, уравновешивание по этому методу требует 1 5 - 2 ч на каждый двигатель. [44]

В собранный статор заводят ротор. На подшипники надевают щиты 10 и напрессовывают их на посадочные места станины. Пружинная шайба 13 поджимает ротор для уменьшения вибрации. Собранный двигатель испытывают, окрашивают, консервируют и упаковывают. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Cтраница 4

Для обеспечения надежности авиационных двигателей во время их изготовления и с уже собранным изделием производятся многочисленные процедуры проверки, тестирования и контроля качества. Обычные методы неразрушающего контроля включают в себя радиографические, ультразвуковые, магнитно-порошковые и магнитно-флуоресцентные. Они используются для обнаружения любых трещин или внутренних дефектов в деталях. Собранные двигатели обычно тестируются на оборудованных приборами испытательных стендах перед доставкой заказчику. [46]

На стенде 9 собирают коробку выводов и устанавливают на двигатель. На прессе 6 напрессовывают вентилятор, надевают кожух вентилятора и устанавливают рым-болт. Собранный двигатель проверяет контролер ОТК ( 8 - стол ОТК) и делает необходимые измерения геометрических размеров. Собранный двигатель автооператором 7 перегружают на испытательную станцию. [47]

ВМТ - в гнездо счетчика моточасов. Было установлено, что в качественно собранном двигателе прорыв газов через кольца стабилизируется уже через 25 - 45 мин работы в режиме горячей обкатки, что существенно меньше времени, принятого на заводах. [49]

На якорь надевают крышки подшипников 16 и подшипники. Затем якорь вводят в индуктор и СТЗЕ. На щите 1 предварительно собирают траверсу 2 со щеткодержателями и щетками. Устанавливают наружные крышки подшипников 17 и также крепят болтами. Собранный двигатель испытывают, окрашивают, консервируют и упаковывают. [50]

Перед сборкой двигателя убеждаются, что все ее части очищены, промыты, отремонтированы и испытаны. Сборку двигателя ведут осторожно, чтобы не повредить обмоток, щеткодержателей, смазочных колец подшипников скольжения и других деталей двигатели. При сборке, кроме обычных инструментов, применяют специальные инструменты и приспособления, облегчающие выполнение отдельных операций сборки и повышающие производительность труда ремонтного персонала: торцевые ключи с рукоятками, отвертку с хвостовиком, зажатым в патроне дрели, электрифицированные и пневматические инструменты. Сборку двигателя ведут в такой последовательности, чтобы каждая установившаяся деталь постепенно приближала двигатель к конструктивно законченному состоянию и в то же время не вызывала необходимости переделок и повторения операций. Собранный двигатель проверяют на прочность крепления всех деталей и сборочных единиц, отсутствие перекосов, задевания подвижных частей за неподвижные, легкость вращения и возможность перемещения ротора. Ротор двигателя, удерживаемый в центральном положении магнитным полем статора, должен иметь возможность перемещения ( разбега) в осевом направлении. Это необходимо для того, чтобы вал ротора при малейшем смещении не стирал своими заточками торцы подшипников и не вызывал добавочных усилий или трения сопряженных частей двигателя. [51]

Как уже отмечалось, неуравновешенность различных вращающихся узлов вызывает при работе вибрацию машины. В быстроходных машинах ( например, в автомобилях, тракторах) это явление особенно ощутимо. Повышение точности балансировки деталей и узлов снижает вибрацию; однако, как отмечалось выше, это удорожает процесс. В связи с этим в ряде случаев более выгодным является введение операции балансировки машины в сборе. В частности, такая операция вводится на заводах после сборки автомобильных и тракторных двигателей. Собранный двигатель ( после холодной и горячей обкатки) устанавливают на особый виброустойчивый стенд, снабженный мягкой пружинной подвеской. Далее с помощью виброметра измеряют в процессе работы амплитуду колебаний в корректировочной плоскости, где возможен наибольший дисбаланс. Для того чтобы найти угловое положение уравновешивающего груза, используют фазометр. [52]

Картер отлит из чугуна с разъемом в плоскости коленчатого вала. Нижний / и верхний 2 картеры крепятся восемью шпильками. В верхнем картере размещены передняя и задняя подвески, являющиеся гнездами для коренных шарикоподшипников коленчатого вала. Здесь же запрессована ось пускового рычага с сектором. В нижнем картере размещен маслофильтр 12 и масляный насос. Наличие четырех литых лап на нижнем картере позволяет крепить собранный двигатель при установке его на раму электростанции. [53]

Страницы: 1 2 3 4

www.ngpedia.ru

Cтраница 2

После замены вкладышей как шатунных, так и коренных подшипников собранный двигатель должен был подвергнут обкатке. [16]

Цилиндры многоцилиндрового двигателя должны быть так расположены и сгруппированы, чтобы собранный двигатель имел возможно большую жесткость и как можно меньшие габаритные размеры. [17]

Зазоры между стержнем клапана и толкателем или коромыслом замеряют щупом у собранного двигателя. Регулировочный болт следует установить в такое положение, чтобы был обеспечен нормальный зазор у стержня клапана. После этого нужно затянуть контргайку, придерживая другими ключами регулировочный болт и толкатель от проворачивания. При длительной работе двигателя стержень клапана набивает лунку на головке регулировочного болта, которая затрудняет измерение зазора щупом. При наличии таких лунок рекомендуется сточить их напильником или точилом. [18]

В двух плоскостях исправления, жестко связанных с коленчатым валом, можно исключить влияние только сил инерции вращающихся масс. В собранном двигателе эти силы появляются за счет остаточных дисбалансов коленчатого вала и за счет неидентичности массовых параметров шатунов. [19]

Установка головки цилиндров является ответственной операцией, от качества выполнения которой будет зависеть и герметичность цилиндров и их форма в собранном двигателе, а следовательно, и качество сборки. [21]

Дальнейшее сокращение режимов обкатки тракторных двигателей рекомендуется вести в двух направлениях: 1) повышение качества конструкции и технологии изготовления деталей и 2) форсирование процессов при-рабатываемости трущихся поверхностей при обкатке собранных двигателей. [22]

Все переходы сборки контролируются по пути перемещения узла конечными выключателями. Если собранный двигатель не был снят на разгрузочной позиции, то блокировка воздействует на конечный выключатель, он сработает и не допустит опускания платформы с двигателем. [23]

Перемещающиеся по конвейеру собранные двигатели автоматически загружаются в испытательные стенды и после 20-минутного испытания автоматически выгружаются со стендов на конвейер. [24]

Газы с сравнительно высоким давлением насыщенного пара выделяются с поверхностей деталей механизма при его нагревании. Для борьбы с этим явлением собранный двигатель подвергают термической обработке с одновременным ( иногда длительным) вакуумированием. Такая операция может отразиться на свойствах смазочного материала, заложенного в подшипники, поскольку температура обработки, как правило, выше допустимых рабочих температур смазки. Термическая обработка всегда сопровождается уменьшением резерва смазочного материала, изменением составляющих уравнения ( 6) и, следовательно, долговечности узлов трения. Неизбежно меняются также реологические свойства пластичной смазки и пусковые характеристики изделия. [25]

Контроль параметров электромеханической части и коммутатора с дополняющими их эталонными узлами гарантирует взаимозаменяемость этих узлов при массовом производстве двигателей. Отличительной особенностью устройства для контроля полностью собранных двигателей ( рис. 7 - 8) является использование блока фиксированных нагрузок и автоматизированного стыковочного устройства, которое может оперативно присоединять вал испытуемого двигателя к тормозу через двойную мембранную муфту с про-1 межуточным валом, исключающую радиальные усилия на вал. [27]

Подшипниковые узлы тяговых двигателей разбирают с выпрессовкой щитов и подшипников. При сборке двигателей измеряют радиальные зазоры подшипников в собранных двигателях, торцовое биение наружных колец и осевой разбег якоря. [28]

Так, например, на Саратовском авторемонтном заводе производили приработку окончательно собранного двигателя ГАЗ-51 по следующему режиму: холодная приработка вначале проводилась при 200 об / мин 30 минут, а затем / при 465 об / миМ - 35 минут; горячую прира - ботку без нагрузки производили при 1200 об / лш 75 минут. [29]

Баумана, начиная с 1954 г. ведутся исследовательские работы по этой системе и разрабатываются конструктивные схемы. Так, в 1956 г. была создана первая установка для контроля неуравновешенности в двух плоскостях собранного двигателя ( модель МВТУ-744, фиг. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Cтраница 1

Собранный двигатель для промывки дизельным топливом прокручивают от электромотора в течение 2 мин без подачи бензина. [1]

Собранный двигатель снимается со сборочного стенда и передается на обкатку и испытание. [2]

Собранный Двигатель поступает на приработку и испытание, сущность которых, как и другие вопросы сборки и окраски автомобилей, рассматриваются во втором разделе учебника. [3]

Собранный двигатель отправляют на испытательную станцию, а после контрольных испытаний окрашивают снаружи и упаковывают. [4]

Собранный двигатель для промывки дизельным топливом прокручивают от электромотора в течение 2 мин без подачи бензина. [5]

На собранном двигателе в холодном состоянии регулируют зазоры между стержнями клапанов и носиками коромысел и устанавливают зазор для впускного и выпускного клапанов 0 25 - 0 30 мм. [6]

После контрольного осмотра собранные двигатели вновь ставят на тормозные стенды и проверяют без нагрузки или с частичной нагрузкой в течение 10 - 15 мин. [7]

Для динамической балансировки собранного двигателя при номинальной скорости вращения на роторе после подшипников помещены специальные балансировочные шайбы с отверстиями, в которые ввинчиваются грузики. [8]

Магнитные пакеты в собранном двигателе располагаются напротив секций ротора, а немагнитные напротив промежуточных подшипников Все пакеты статора связаны с корпусом шпоночным соединением, при помощи которого реактивный крутящий момент статора передается на корпус. [9]

Транспортер блока при ходе вперед перемещает собранные двигатели из позиции барабана и подает новые для сборки. При любом положении двигателя при транспортировке и сборке транспортная штанга проходит через поворотные устройства как одно целое. [10]

Установка блока на конвейер и съем собранного двигателя производятся при помощи манипуляторов, установленных в начале и в конце сборочного конвейера. [11]

В условиях производства полностью завершить приработку собранных двигателей невозможно, так как такой процесс требует больших затрат времени. Особенно это относится к приработке макронеровностей поверхности. [12]

Удалить накипь можно путем заполнения системы охлаждения собранного двигателя на 5 - 15 мин раствором, содержащим 100 CMS фосфорной кислоты и 50 г хромового ангидрида на 900 см3 воды. Раствор приготовляют в железной посуде путем медленной доливки фосфорной кислоты в воду, а затем туда всыпают хромовый ангидрид и все тщательно перемешивают. Через 5 - 15 мин после заливки этой жидкости в систему охлаждения ее нужно слить и промыть систему охлаждения холодной водой, а затем горячей, после чего 1 - 2-процентным раствором нитрата натрия или, если его нет, 0 3-процентным раствором хромпика при температуре 80 - 100 С и продуть чистым сухим воздухом. [13]

Испытания повышенным напряжением промышленной частоты проводят на полностью собранном двигателе. Испытание обмотки статора проводят для каждой фазы в отдельности относительно корпуса при двух других, соединенных с корпусом. [14]

Страницы: 1 2 3 4

www.ngpedia.ru