Для замены поршневых колец предварительно демонтируйте поршень с шатуном при снятых головке цилиндров и поддоне.

С двигателей, снабженных оборудованием для масляного охлаждения поршней, предварительно демонтируются форсунки. Для более легкого извлечения поршня тщательно очистите нагар с верхнего пояса гильзы. Отверните болты крепления крышки шатуна, снимите крышку и извлеките через цилиндр поршень в сборе с шатуном.

Для отсоединения шатуна от поршня выньте стопорные кольца поршневого пальца, нагрейте поршень в масляной ванне до 80° и извлеките поршневой палец.

Для снятия поршневых колец наденьте щипцы (рис. 101) на кольцо, введите губки 2 щипцов в замок кольца и, сжав до упора рукоятки 3 щипцов, осторожно выведите кольцо из канавки и снимите его с поршня.

Определяются дефекты и после этого негодные детали заменяются на новые или ремонтные, подобранные соответственно размерам. Установку поршневых колец производите в обратном порядке.

Для того, чтобы установить в гильзу цилиндра поршень в сборе с поршневыми кольцами и шатуном, предварительно необходимо сжать кольца оправкой (рис. 102) с конической внутренней поверхностью и осадить поршень в гильзу цилиндра. При сборке поршня с шатуном и установке их на двигатель следует помнить, что поршень и гильза должны быть одинаковых размерных групп.

Компрессионные кольца устанавливать скошенной стороной и клеймом "верх" к днищу поршня. Замки соседних поршневых колец развести в противоположные стороны в плоскость поршневого пальца.

Установить поршень так, чтобы камера сгорания на поршне была смещена внутрь двигателя, в сторону топливного насоса. Клейма спаренности на шатуне и крышке должны быть одинаковыми.

Резьбу и опорные торцы головок болтов крепления крышек шатунов смазать моторным маслом и затянуть в два приема, начиная с длинного болта, сначала моментом 100 Н*м (10 кгс•м), окончательно моментом 200-220 Н*м (20-22 кгс*м).

Замена поршней и поршневых колец ЯМЗ

maz-auto.info

Диагностика, плановый и капитальный ремонт двигателя грузового автомобиля МАЗ ЯМЗ-536:

Работы по диагностике и ремонту двигателя МАЗ ЯМЗ-536 различной степени сложности выполняются согласно рекомендациям производителя. При ремонте двигателей МАЗ ЯМЗ-536 используются технологические карты, и электронные каталоги ремонта, согласно которым выполняется последовательность мероприятий, обеспечивающая надлежащее качество работ.

Частенько бывает, что двигателей ЯМЗ-536 на грузовиках МАЗ с большим пробегом перестают слушаться электронику и начинают, не заводится или чадить черным дымом из выхлопной трубы или автомашина перестает тянуть. Данные двигатели ЯМЗ-536 на грузовиках МАЗ, трудно подаются ремонту в «полевых условиях» и требуют специальной аппаратуры. Наш ТехЦентр готов помочь в устранении неисправностей и проведения ремонте комплексного ремонта двигателя ЯМЗ-536 на грузовиках МАЗ.

Перечень некоторых работ по ремонту двигателя ЯМЗ-536 на грузовиках МАЗ

Текущий и капитальный ремонт двигателя включает:

Ремонт двигателей МАЗ производится нашими специалистами на высоком уровне качества и по доступной цене, не уступает ремонтным работам официальных сервисов, но при этом обойдётся Вам намного дешевле.

Помещение автосервиса, в котором производится ремонт двигателей МАЗ, полностью оборудовано для переборки моторов.

При проведении работ используются сертифицированные запасные части и расходные материалы от ведущих производителей.

Нами используемся фирменное оборудование, технические приспособления и комплектующие для того, чтобы ремонт двигателей ваших автомобилей был произведён с максимально возможным качеством и в максимально сжатые сроки.

Комплексным ремонт двигателей МАЗ является потому, что работа мотористов, снабжение запчастями и станочные операции выполняются комплексно, на одном автосервисе. Грамотная комплектация качественными деталями - необходимое условие обеспечения ресурса и надежности двигателя.

Мы не отправляет своих клиентов за запчастями на рынок, и не перекладываем ответственность на плечи клиента. Все запчасти для ремонта двигателей МАЗ поступают с нашего общего склада. Прямые поставки от известных производителей гарантируют 100% защиту от подделок и доступность цен.

Ремонт двигателя и диагностика МАЗ Москва, Ремонт двигателя и диагностика МАЗ ЮАО, Ремонт двигателя и диагностика МАЗ на Каширке, Ремонт двигателя и диагностика МАЗ на Варшавке, Ремонт двигателя и диагностика МАЗ ЮЗАО, Ремонт двигателя и диагностика МАЗ ЮВАО, Ремонт двигателя и диагностика МАЗ ВАО, Ремонт двигателя и диагностика МАЗ ЗАО, Ремонт двигателя и диагностика МАЗ Домодедово, Ремонт двигателя и диагностика МАЗ Беседы, Ремонт двигателя и диагностика МАЗ Домодедово, Ремонт двигателя и диагностика МАЗ Молоково, Ремонт двигателя и диагностика МАЗ Видное, Ремонт двигателя и диагностика МАЗ Подольск, Ремонт двигателя МАЗ ЩЕРБИНКА, Ремонт двигателя и диагностика МАЗ Троицк, Ремонт двигателя и диагностика МАЗ ЮГ.

Заключаем договора на техобслуживание обслуживание (то) и ремонт грузовиков МАН, ИСУЗУ, ИВЕКО, КАМАЗ, МАЗ, ФОТОН, ХУНДАЙ ХЕНДАЙ HD-72/-78/-120/-170/-250, ХЕНДАЙ ПОРТЕР, ГАЗОН-НЕКСТ, ВАЛДАЙ, ГАЗЕЛЬ, ПАЗ, КАВЗ, БОГДАН в Москве и др.

maservice.ru

| Наименование работ | Разряд работ | Норма времени, норм.-час | ||||

| 6 цил-в | 8 цил-в | Двиг.MAN | ||||

| Диагностика (проверка) ЭСУ двигателя | 5 | 0,7 | 0,7 | 0,7 | ||

| Проверить работу ДВС на автомобиле | 4 | 0,35 | 0,35 | 0,35 | ||

| Демонтаж двигателя | 3 | 8,35 | 8,65 | 7,0 | ||

| Монтаж двигателя | 3 | 9,32 | 9,89 | 8,05 | ||

| -снять (установить) КП с двигателя на снятом силовом агрегате | 4 | 1,0 | 1,0 | 1,1 | ||

| Замена силового агрегата Д-245 | 4 | 10,0 | ||||

| Замена силового агрегата Д-260 | 4 | 12,8 | ||||

| Демонтаж(монтаж) навесного оборудования на Д-245 Д-260 (без ТНВД) | 4 | 2,25 | ||||

| Установка навесного оборудования (ЯМЗ) | 4 | 4,5 | 4,5 | |||

| Замена головки блока цилиндров (без регулировки клапанов)ог | 4 | 2,1 | 2,4 | |||

| Замена головки блока цилиндров (без регулировки клапанов)иг | 4 | 0,8 | 0,8 | |||

| Ремонт головки блока двигателя | 4 | 5,0 | 6,0 | |||

| Замена распредвала на снятом двигателе | 4 | 3,0 | 3,33 | |||

| Замена коленвала на снятом двигателе | 4 | 5,0 | 5,7 | |||

| Замена вкладышей коленвала двигателя | 4 | 4,0 | 4,7 | |||

| Замена переднего сальника коленвала | 4 | 2,0 | 2,0 | |||

| Замена заднего сальника коленвала | 4 | 6,8 | 6,8 | |||

| Замена гильзы, поршня и шатуна | 4 | 24,0 | 32,0 | |||

| Замена шатунных вкладышей | 4 | 4,0 | 4,7 | |||

| Замена радиатора системы охлаждения | 3 | 3,7 | 3,7 | |||

| Замена шторки радиатора | 3 | 1,0 | 1,0 | |||

| Замена троса привода шторки | 3 | 1,3 | 1,3 | |||

| Замена подводящего шланга водяного радиатора | 3 | 0,4 | 0,4 | |||

| Замена отводящего шланга водяного радиатора | 3 | 0,35 | 0,35 | |||

| Замена термостата | 3 | 0,6 | 0,6 | |||

| Замена масляного радиатора | 3 | 1,2 | 1,2 | |||

| Замена крана масляного радиатора | 3 | 0,1 | 0,1 | |||

| Замена радиатора отопителя кабины/крана отопителя | 3 | 1,5/0,3 | 3,5 | |||

| Замена ТНВД | 5 | 4,0 | 4,7 | |||

| Проверка и регулировка ТНВД | 5 | 3,2 | 4,0 | |||

| Ремонт ТНВД (замена плунжерных пар) | 5 | 3,2 | 4,0 | |||

| Замена насоса НШ-50 в сборе | 4 | 1,4 | 1,4 | |||

| Замена насоса НШ-32 в сборе | 4 | 1,3 | 1,3 | |||

| Замена ремня привода НШ-32 | 3 | 0,5 | 0,5 | |||

| Замена топливоподкачивающего насоса | 3 | 0,7 | 0,7 | |||

| Замена масляного насоса двигателя | 3 | 1,33 | 1,33 | |||

| Замена водяного насоса (помпы) | 3 | 2,2 | 2,2 | |||

| Замена фигурного дюралевого патрубка помпы | 3 | 1,1 | 1,1 | |||

| Замена подушки опоры двигателя (передней) | 3 | 0,6 | 0,6 | |||

| Замена подушки опоры двигателя (задней) | 3 | 1,0 | 1,0 | |||

| Замена кронштейна опоры (боковой подушки) двигателя (при снятой подушке) | 3 | 0,8 | 0,8 | |||

| Замена клапанной крышки двигателя | 2 | 0,15 | 0,17 | |||

| Замена прокладки клапанной крышки | 2 | 0,25 | 0,3 | |||

| Регулировка клапанов и перетяжка ОГ | 5 | 1,06 | 1,32 | |||

| Регулировка клапанов и перетяжка ИГ | 5 | - | 2,5 | |||

| Проверка компрессии двигателя | 5 | 1,9 | 2,5 | |||

| Снять и установить форсунку | 3 | 0,26 | 0,26 | |||

| Ремонт и регулировка форсунок | 4 | 1,8 | 2,4 | |||

| Регулировка угла опережения впрыскивания топлива | 5 | 0,4 | 0,4 | |||

| Ремонт одной заломанной шпильки коллектора (со снятием коллектора) | 3 | 1,8 | 1,8 | |||

| Замена крышки шестерён привода распредвала (при снятом радиаторе) | 3 | 3,0 | 3,0 | |||

| Замена шестерён привода распредвала | 5 | 4,17 | 4,17 | |||

| Замена крыльчатки вентилятора | 3 | 1,8 | 1,8 | |||

| Замена привода вентилятора | 3 | 2,2 | 2,2 | |||

| Замена кожуха вентилятора | 3 | 0,5 | 0,5 | |||

| Перетяжка болтов крепления поддона блока двигателя | 3 | 0,4 | 0,5 | |||

| Замена поддона двигателя | 3 | 0,75 | 0,83 | |||

| Замена турбокомпрессора | 4 | 1,65 | 1,65 | |||

| Замена прокладки турбокомпрессора | 4 | 1,8 | 1,8 | |||

| Замена компрессора | 4 | 1,2 | 1,2 | |||

| Замена прокладки компрессора (при снятом компрессоре) | 4 | 0,2 | 0,2 | |||

| Замена кронштейна компрессора | 4 | 2,2 | 2,2 | |||

| Замена трубки подвода охлаждающей жидкости компрессора | 3 | 0,4 | 0,4 | |||

| Замена масляного трубопровода компрессора | 4 | 0,4 | 0,4 | |||

| Замена масляного фильтра (в сборе) | 2 | 1,4 | 1,4 | |||

| Замена фильтрующего элемента масляного фильтра | 2 | 0,35 | 0,35 | |||

| Замена корпуса центрифуги | 2 | 2,0 | 2,0 | |||

| Установка 500-литрового бака – 2-х осная модель | 3 | 2,9 | 2,9 | |||

| Установка 500-литрового бака – 3-х осная модель | 3 | 6,2 | 6,2 | |||

| Замена топливного бака | 3 | 1,2 | 1,2 | |||

| Установка дополнительного 340-литрового бака | 3 | 4,9 | 4,9 | |||

| Замена выхлопного коллектора правого (или левого) двигателя без турбокомпрессора | 4 | 1,1 | 1,1 | |||

| Замена выхлопного коллектора правого (или левого) двигателя с турбокомпрессором | 2 | 1,23 | 1,26 | |||

| Замена глушителя | 3 | 0,8 | 0,8 | |||

| Замена уплотнительного кольца глушителя (со снятием глушителя) | 3 | 1,5 | 1,5 | |||

| Замена резонатора | 3 | 0,8 | 0,8 | |||

| Замена прокладки выпускного коллектора | 3 | 0,4 | 0,4 | |||

| Замена заслонки моторного тормоза | 3 | 0,6 | 0,6 | |||

| Замена прокладки выпускной трубы глушителя | 3 | 0,3 | 0,3 | |||

| Замена рукава впускного трубопровода | 3 | 0,6 | 0,6 | |||

| Замена фильтра тонкой очистки топлива | 2 | 0,4 | 0,4 | |||

| Замена фильтра грубой очистки топлива | 2 | 0,2 | 0,2 | |||

| Замена трубки топливной всасывающей | 3 | 0,5 | 0,5 | |||

| Замена гибкого привода управления подачей топлива | 3 | 0,5 | 0,5 | |||

| Замена щупа с оболочкой | 2 | 0,8 | 0,8 | |||

| Замена расширительного бачка/кронштейна бачка | 2 | 0,9/0,9 | ||||

| Замена воздушного фильтра | 2 | 0,25 | 0,25 | |||

| Замена троса привода газа | 4 | 0,8 | 0,8 | |||

| Замена троса остановки двигателя | 4 | 1,5 | 1,5 | |||

| Замена ремней привода генератора | 3 | 0,6 | 0,6 | |||

| Замена ремня привода водяного насоса | 3 | 0,6 | 0,6 | |||

| Замена ремня привода компрессора | 4 | 0,4 | 0,4 | |||

| Замена датчика аварийного давления масла | 3 | 0,1 | 0,1 | |||

| Замена датчика давления масла | 3 | 0,1 | 0,1 | |||

| Замена датчика указателя температуры воды | 3 | 0,3 | 0,3 | |||

| Замена топливного датчика | 3 | 0,1 | 0,1 | |||

| Замена датчика засорённости воздушного фильтра | 3 | 0,1 | 0,1 | |||

| Замена патрубка системы охлаждения | 2 | 0,5 | 0,5 | |||

| Замена фланца (сливного крана) | 2 | 1,5 | 1,5 | |||

| Замена клапана остановки двигателя | 3 | 0,5 | 0,5 | |||

| Замена заслонки - верхний выхлоп/нижний выхлоп | 3 | 0,7/1,5 | ||||

| Замена охладителя наддувочного воздуха | 3 | 1,2 | 1,4 | 1,4 | ||

| Замена свечи ЭФУ | 3 | 0,6 | ||||

| Замена охлаждающей жидкости | 0,25 | 0,25 | ||||

| Замена масла в картере двигателя | 0,5 | 0,6 | ||||

| Замена фильтрующего элемента масляного фильтра | 3 | 0,27 | 0,27 | |||

| Замена воздушного фильтра | 0,2 | 0,2 | ||||

| Снять, очистить от отложений грязи внутреннюю поверхность крышки центрифуги, промыть крышку, прочистить жиклёры, установить | 2 | 0,38 | 0,38 | |||

| Замена фильтра тонкой очистки топлива | 2 | 0,25 | 0,25 | |||

| Проверить и отрегулировать натяжение ремня привода генератора | 2 | 0,2 | 0,2 | |||

| Проверить и отрегулировать натяжение ремня привода водяного насоса | 2 | 0,12 | 0,12 | |||

| Проверить и отрегулировать натяжение ремня привода компрессора | 2 | 0,2 | 0,2 | |||

| Проверить и отрегулировать натяжение ремня привода насоса НШ-32У | 2 | 0,12 | 0,12 | |||

| Промыть систему смазки или охлаждения | 3 | 0,7 | 0,8 | |||

| Устранить подтекание охлаждающей жидкости, масла, топлива, воздуха подтяжкой соединений | 3 | 0,43 | 0,43 | |||

| Замена топливопровода бачка ПЖД | 0,25 | |||||

maz-auto.info

Страница 1 из 3

Головка цилиндров представляет собой цельную отливку из серого чугуна и крепится к блоку шпильками, ввернутыми в блок. Шпильки изготовлены из хромоникелевой стали и термически обработаны. Для обеспечения отвода тепла головка цилиндров имеет водяную рубашку, сообщающуюся с рубашкой блока, для обеспечения подвода топлива к форсунке в боковой поверхности имеются отверстия под штуцера.

В головке цилиндров размещены клапаны с пружинами и деталями их крепления, коромысла, оси коромысел и форсунки.

Седла клапанов вставные. Седла впускных клапанов изготовлены из специального чугуна, а седла выпускных — из специального жаропрочного сплава. Седла запрессованы в гнезда с натягом. Седла и металлокерамические направляющие втулки клапанов окончательно обрабатываются после их запрессовки в головку.

|

Р |

Устанавливаемые на двигатели головки цилиндров имеют между собой конструктивные отличия:

Головки цилиндров на двигателях ЯМЗ-236НЕ2,БЕ2 могут быть блочные на три цилиндра каждая или индивидуальные:

— Блочная головка на три цилиндра каждая. Привалочная поверхность шлифована и в зоне уплотнения гильз цилиндров выполнены кольцевые проточки.

Стык головки цилиндров, блока и гильзы уплотняется прокладкой состоящей из металлической единой на три цилиндра прокладки, уплотняющей газовый стык, и резиновых уплотнительных элементов, уплотняющих масляные, водяные и штанговые полости. Уплотнительные элементы пяти видов в количестве 14 шт. на прокладку (рис. 1).

|

Р |

Индивидуальная головка установлена на каждый цилиндр и крепится к блоку шестью шпильками, имеющими длину 209 мм и 248 мм. В головку запрессован чугунный стакан форсунки. Стакан в верхней части уплотнен резиновым кольцом. Привалочная поверхность в зоне уплотнения гильз цилиндров имеет три кольцевые проточки. Стык головки цилиндров, блока и гильзы (рис. 2) уплотняется прокладкой состоящей из металлической прокладки, уплотняющей газовый стык, и резиновой прокладки, уплотняющей масляные, водяные и штанговые полости. Металлическая и резиновая прокладка устанавливаются на штифты блока. Металлическая прокладка выпускается четырех размеров по толщине (1,1 мм; 1,3 мм; 1,5 мм; 1,7 мм) и подбирается при сборке двигателя индивидуально с целью достижения оптимального рабочего процесса в каждом цилиндре. В запасные части поставляется прокладка толщиной 1,7 мм.

Головки цилиндров на двигателях ЯМЗ-236Н; (Б; НЕ; БЕ) блочные на три цилиндра каждая. Конструктивно выполнена в основном аналогично предыдущей блочной.

Головку цилиндров снимать только для устранения неисправностей деталей цилиндропоршневой группы, прокладки головки цилиндров, клапанов или для замены самой головки.

Снимать головку цилиндров в следующем порядке:

1. Слить охлаждающую жидкость из системы охлаждения двигателя.

2. Отсоединить от головки все трубопроводы, защитить их внутренние полости от попадания пыли и грязи.

3. Снять крышку головки цилиндров.

|

Р |

4. Отвернуть гайки скоб крепления форсунок (рис. 3),…

|

Р |

…снять форсунки (рис. 4), предохраняя распылитель от ударов и засорения отверстий.

5. Отвернуть гайки крепления осей коромысел, снять оси коромысел в сборе с коромыслами и извлечь штанги.

|

Р |

6. Отвернуть гайки крепления головки цилиндров (рис. 5),…

|

|

… соблюдая последовательность, обратную затяжке (рис. 6).

Отворачивать гайки крепления индивидуальных головок цилиндров не менее чем за три приема:

1 – прием - до147...118Нм (15...12 кгсм)

2 – прием - до 49...39Нм (5...4кгсм)

3 - прием - вывернуть гайки.

7. Снять головку цилиндров с двигателя и осмотреть ее состояние.

8. Если необходимо, осторожно снять прокладку головки цилиндров.

9. Проверить состояние гильз цилиндров и закрыть цилиндровые отверстия, чтобы предохранить их от попадания пыли и грязи.

Установку головки цилиндров на двигатель производить в обратном порядке. Перед установкой протереть чистой ветошью привалочные плоскости блока цилиндров, бурта гильзы цилиндров и головку цилиндров. Повторное использование прокладки головки цилиндров допускается с той же головкой цилиндров только при неизменном положении гильз в блоке цилиндров и при отсутствии следов прорыва газов и разрушения окантовок газового стыка. Обратить внимание на правильность установки прокладки головки цилиндров на штифты и окантовок прокладок — на бурты гильз цилиндров.

|

|

Гайки крепления головок цилиндров затягивать в порядке возрастания номеров, как показано на рис. 7, моментом 240 — 260 Нм (24 — 26 кгсм). После первой затяжки повторной операцией проверить требуемый крутящий момент на каждой гайке, соблюдая указанную последовательность. Нельзя затягивать гайки моментом большим, чем указано, так как это неизбежно приведет к разрушению деталей газового стыка.

autoruk.ru

В соответствии с характером и назначением работ ремонт автомобилей и их агрегатов подразделяется на текущий и капитальный.

Текущий ремонт выполняют для обеспечения или восстановления работоспособности автомобиля (агрегата). Текущий ремонт автомобилей выполняют в ремонтных мастерских АТП. При этом автомобиль подвергают частичной разборке, замене отдельных неисправных агрегатов, узлов и деталей новыми или отремонтированными, сборке и испытанию.

При текущем ремонте агрегатов устраняют их неисправности путем замены или ремонта отдельных узлов и деталей, кроме базовых. К базовым деталям относятся: в двигателе блок цилиндров; в коробке передач, заднем мосту, рулевом механизме - картеры; в переднем мосту - балка переднего моста; в кузове или кабине - металлический каркас; в раме - продольные балки (лонжероны).

Своевременное проведение текущего ремонта позволяет сократить потребность в капитальных ремонтах и увеличить межремонтный пробег автомобиля (агрегата).

Текущий ремонт должен обеспечивать безотказную работу автомобиля при пробеге не менее чем до очередного ТО-2. Для сокращения времени пребывания автомобиля в текущем ремонте его следует проводить агрегатным методом, при котором неисправные или требующие капитального ремонта агрегаты заменяют исправными из оборотного фонда.

Капитальный ремонт выполняют при восстановлении исправности и полного или близкого к полному восстановлению ресурса автомобиля (агрегата) с заменой или восстановлением любых его частей, включая базовые. Капитальный ремонт автомобиля и его агрегатов проводится на специальных авторемонтных предприятиях и предусматривает их полную разборку, ремонт или замену всех неисправных агрегатов, узлов и деталей, а также сборку, регулировку и испытание. Автомобиль и его агрегаты после капитального ремонта должны иметь ресурс не менее 80 % нового.

Одной из основных тенденций в области капитального ремонта является замена ремонта полнокомплектных грузовых автомобилей на агрегатный метод ремонта, при котором агрегаты, требующие капитального ремонта, меняются на исправные, взятые из оборотного фонда. Этот метод позволяет значительно сократить время пребывания автомобиля в ремонте. Для капитального ремонта регламентируются ресурс агрегата и автомобиля до первого или последующих капитальных ремонтов и продолжительность ремонта (в днях).

В зависимости от организации ремонтных работ существует два метода организации ремонта автомобилей и их агрегатов - необезличенный и обезличенный.

При необезличенном ремонте сохраняется принадлежность восстановленных составных частей к определенному автомобилю. При этом методе ремонта автомобиль (агрегат) разбирают, но снятые с него составные части не обезличиваются и после ремонта вновь устанавливаются на тот же автомобиль (агрегат).

Преимуществом необезличенного метода является сохранение сопряжений тех деталей, которые не потребовали ремонта, благодаря чему качество ремонта оказывается, как правило, более высоким, чем при обезличенном методе ремонта.

К недостаткам этого метода относятся: сложность организации производственного процесса, при котором необходимо сохранять принадлежность всех сборочных единиц и деталей к определенному автомобилю; увеличение длительности пребывания автомобиля в ремонте.

При обезличенном ремонте не сохраняется принадлежность восстановленных составных частей к определенному автомобилю. При этом методе ремонта автомобили (агрегаты), поступившие в ремонт, разбирают. Все детали (восстановленные и годные для дальнейшего использования) без учета принадлежности к тому или другому автомобилю направляют на сборку, где из них собирают отремонтированные автомобили (агрегаты). При капитальном ремонте автомобиль, отремонтированный этим методом, получается вторично изготовленный. Поэтому авторемонтное производство, основанное на применении обезличенного метода ремонта, называют вторичным производством автомобилей.

При обезличенном методе ремонта упрощается организация производства и существенно сокращается длительность производственного процесса. Экономия времени при обезличенном методе ремонта достигается благодаря тому, что автомобили собирают раньше, чем будут отремонтированы снятые с них агрегаты, узлы и детали. Такой метод организации ремонта является основным и применяется на всех авторемонтных заводах.

Виды ремонта автомобилей

maz-auto.info

Коленвал Маз-5551, 5549, Маз-5335, 5336, 5337

Коленвал Маз-5551, 5549, Маз-5335, 5336, 5337 1 (рис. 7), изготовленный из стали 50Г методом горячей штамповки, имеет четыре коренные и три шатунные шейки.

Поверхности коренных и шатунных шеек закалены токами высокой частоты на глубину 3,0—4,0 мм и имеют твердость HRC 52—62. Угол между шатунными шейками коленчатого вала составляет 120°.

Для уравновешивания двигателя и разгрузки коренных подшипников от сил инерции возвратно-поступательно движущихся масс поршней и шатунов и неуравновешенных центробежных сил на щеках коленвала установлены шесть противовесов 16.

Их крепят к щекам коленчатого вала Маз-5551, 5549, Маз-5335, 5336, 5337 винтами, головки которых для большей надежности приваривают к противовесам. В систему уравновешивания, кроме того, входят выносные массы, расположенные в маховике и на переднем конце коленчатого вала в виде противовеса.

Коленчатый вал Маз-5551, 5549, Маз-5335, 5336, 5337 в сборе с противовесами балансируется.

На самый носок вала насажен шкив 3 привода водяного насоса, который крепится сегментной шпонкой и болтом, завертываемым в торец вала.

Для снижения веса коленвала Маз-5551, 5549, Маз-5335, 5336, 5337 шатунные шейки выполнены полыми, а внутренняя полость их используется для дополнительной центробежной очистки масла.

От осевых смещений вал фиксируется четырьмя упорными бронзовыми полукольцами 20, устанавливаемыми в выточках задней коренной опоры и выполняющими роль упорного подшипника. Осевой зазор коленвала составляет 0,121—0,265 мм.

Рис. 7. Кривошипно-шатунный механизм Маз-5551, 5549, Маз-5335, 5336, 5337

1 — коленчатый вал; 2 — противовес; 3 — шкив; 4 — болт для провертывания коленчатого вала; 5 — маслоотражатель; 6 — шестерня; 7 — шатун; 8 — поршень правого ряда цилиндров; 9 — поршневой палец; 10 — втулка верхней головки шатуна; 11 — компрессионные поршневые кольца; 12 — маслосъемные поршневые кольца; 13 — заглушка; 14 — полость в шатунной шейке; 15 — поршень левого ряда цилиндров; 16 — противовесы коленчатого вала; 17 — маслоотражатель; 18 — маховик; 19 — выносной противовес на маховике; 20 — упорные полукольца; 21 — крышка заднего коренного подшипника; 22 — установочный штифт; 23 — крышка шатуна.

Носок и хвостовик коленвала уплотняются резиново-армированными самоподжимными сальниками.

Коренные и шатунные подшипники коленвала Маз-5551, 5549, Маз-5335, 5336, 5337 выполнены в виде тонкостенных вкладышей, изготовленных из сталеалюминиевой полосы.

Верхние вкладыши коренных подшипников отличаются от нижних отверстием для подвода масла и канавкой для его распределения, вследствие чего они не взаимозаменяемы. Верхние и нижние вкладыши шатунных подшипников взаимозаменяемы.

На краях вкладышей выдавлены усы, которые входят в выточки, сделанные в теле блока цилиндров и крышках коренных подшипников, а также в шатунах и его крышках, и тем самым предотвращают проворачивание вкладышей в гнездах.

Для ремонта коленчатого вала предусмотрены шесть ремонтных размеров вкладышей с уменьшением внутреннего диаметра каждого из последующих размеров на 0,25 мм.

Маховик Маз-5551, 5549, Маз-5335, 5336, 5337 18 (см. рис. 7), отлитый из специального чугуна, крепится к коленчатому валу.

Для предотвращения самоотвертывания болтов крепления маховика под каждые два соседних болта устанавливают замковую пластину.

На обработанную цилиндрическую поверхность маховика надет и закреплен зубчатый венец, служащий для пуска двигателя стартером.

Точное положение маховика Маз-5551, 5549, Маз-5335, 5336, 5337 на коленвале достигается при помощи двух установочных штифтов, запрессованных в торец вала.

Замена вкладышей коренных и шатунных подшипников Маз-5551, 5549, Маз-5335, 5336, 5337

Коленчатые валы двигателей ЯМЗ-236 автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337 обладают высокой износостойкостью. После 80—100 тыс. км пробега рекомендуется профилактическая замена вкладышей, которая продлит срок службы коленчатого вала до перешлифовки.

Для замены вкладышей коренных и шатунных подшипников двигатель рекомендуется снять с автомобиля. Вкладыши необходимо заменять в условиях, исключающих попадание грязи на подшипники и шейки коленчатого вала.

Новые вкладыши должны иметь номинальные размеры.

Шатунные вкладыши Маз-5551, 5549, Маз-5335, 5336, 5337 менять по порядку, начиная с подшипника первого цилиндра. Снятые вкладыши тщательно осмотреть.

При наличии повреждений, имеющих характер неестественного износа, определить их причину. Масляные каналы коленчатого вала очистить от загрязненного масла и отложений.

Протереть шейку мягкой чистой ветошью и внимательно осмотреть ее. Шейка должна быть гладкой, без глубоких рисок, заусенцев и наволакивания металла.

Перед установкой подшипников шейку коленвала и вкладыши Маз-5551, 5549, Маз-5335, 5336, 5337 смазывают дизельным маслом. Болты крепления шатунных подшипников затягивают с приложением момента 16—18 кГм.

Вкладыши коренных подшипников можно заменять при помощи штифта, не снимая коленчатый вал. Штифт представляет собой стальной стержень длиной 25 мм, диаметром 6 мм и с головкой диаметром 15 мм и высотой 3 мм.

Для снятия верхнего вкладыша коренного подшипника штифт вставляют в отверстие масляного канала коренной шейки.

Вращая коленчатый вал Маз-5551, 5549, Маз-5335, 5336, 5337, выталкивают тем самым вкладыш. Для установки вкладыша в постель ее накладывают на шейку и усилием руки частично вводят в зазор между шейкой и постелью.

Затем вставляют штифт в отверстие масляного канала и, проворачивая вал, устанавливают вкладыши на место. Болты крепления крышек коренных подшипников затягивают с приложением момента 30—32 кГм.

Для ремонта коленчатого вала (перешлифовки шеек) предусмотрены шесть ремонтных размеров вкладышей. Номер ремонтного размера, а также соответствующее ему уменьшение диаметра шейки коленчатого вала выбивают на наружной стороне вкладыша.

Вкладыши подшипников при перешлифовке шеек коленчатого вала должны иметь те же ремонтные размеры, под которые были перешлифованы шейки.

Поршневая группа Маз-5551, 5549, Маз-5335, 5336, 5337

Поршень Маз-5551, 5549, Маз-5335, 5336, 5337 (см. рис. 8) отлит из высококремнистого алюминиевого сплава.

В головке поршня расположена камера сгорания. На наружной поверхности поршня имеются пять канавок для поршневых колец. В трех верхних канавках установлены компрессионные кольца, в двух нижних — маслосъемные.

По диаметру нижнего пояса (юбки) поршни делятся на четыре размерные группы, обозначаемые клеймами А, АА, AAA, АААА на днищах поршней.

Внутри поршня имеются две бобышки с отверстиями под поршневой палец. В отверстиях имеются канавки, в которые заложены пружинные стопорные кольца, ограничивающие осевое перемещение пальца.

Для предохранения поршня от задиров и увеличения надежности его работы поверхность юбки поршня покрыта слоем олова толщиной 0,003—0,006 мм.

Рис. 8. Поршень с шатуном Маз-5551, 5549, Маз-5335, 5336, 5337 в сборе

1 — поршень; 2 — верхнее компрессионное кольцо; 3 — компрессионные кольца; 4 — маслосъемные кольца; 5 — поршневой палец; 6 — шатун; 7 — вкладыш подшипника; 8 — крышка; 9 — длинный болт крышки; 10 — замковая шайба; 11 — короткий болт крышки; 12 — стопорное кольцо; 13 — камера сгорания.

Поршневой палец Маз-5551, 5549, Маз-5335, 5336, 5337 (см. рис. 8) изготовлен из хромоникелевой стали 12ХНЗА. Наружную поверхность пальца цементируют на глубину 1,0—1,4 мм и закаливают. Твердость поверхности — HRC 56—65.

После закалки наружную цилиндрическую поверхность пальца шлифуют и полируют. Соединение пальца с шатуном и поршнем — плавающего типа.

Поршневые кольца Маз-5551, 5549, Маз-5335, 5336, 5337 изготовляют из специального чугуна, верхнее компрессионное кольцо — из высокопрочного чугуна специального химического состава.

На поршень устанавливают три компрессионных 2 и 3 (см. рис. 8) и два маслосъемных кольца 4.

Высота компрессионных колец убывает под углом 10° по направлению к внутреннему диаметру при плоской нижней стороне. Внешняя цилиндрическая поверхность верхнего компрессионного кольца хромирована.

Маслосъемные кольца одинаковы по конструкции и размерам.

Посередине наружной цилиндрической поверхности кольца сделана кольцевая канавка с отверстиями по всей окружности для отвода масла.

Зазор в замке компрессионных и маслосъемных колец, помещенных в гильзу цилиндра диаметром 130 мм, равен 0,45—0,65 мм.

Шатун Маз-5551, 5549, Маз-5335, 5336, 5337 (рис. 8) — стальной, кованый, двутаврового сечения, с косым разъемом нижней головки.

Необходимость косого разъема вызвана тем, чтобы иметь возможность монтировать шатун в сборе с поршнем через гильзу блока.

В нижнюю головку установлены сменные вкладыши 7 шатунного подшипника.

Крышка 8 нижней головки крепится к шатуну Маз-5551, 5549, Маз-5335, 5336, 5337 двумя болтами из хромоникелевой стали разной длины. Болты предохраняются от самоотвертывания замковыми шайбами 10.

Нижняя головка окончательно обрабатывается в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы.

Чтобы не перепутать крышки при ремонте, на нижних головках шатунов Маз-5551, 5549, Маз-5335, 5336, 5337 со стороны длинного болта и на крышках нанесены метки в виде двузначного числа, одинакового для шатуна и крыши, и риски, которые при сборе должны совпадать.

В верхнюю головку шатуна запрессована бронзовая втулка.

Вдоль стержня шатуна просверлен масляный канал, по которому масло от нижней головки под давлением поступает к поршневому пальцу.

Замена деталей поршневой группы Маз-5551, 5549, Маз-5335, 5336, 5337

Для снятия поршней и гильз с двигателя Маз-5551, 5549, Маз-5335, 5336, 5337 необходимо:

- установить автомобиль на осмотровую канавку и слить масло и охлаждающую жидкость из двигателя;

- снять головки цилиндров и поддон картера двигателя;

- отогнуть замковые шайбы и отвернуть болты крепления крышек нижних головок шатунов, убедиться в наличии меток спаренности на стыке со стороны длинного болта. При отсутствии меток, или если метки плохо просматриваются, их следует нанести вновь. Замена крышек или перестановка их с одного шатуна на другой не допускается;

- снять поршень в сборе с шатуном через цилиндр, а затем гильзы из блока цилиндров при помощи приспособления.

Для разборки комплекта поршень—шатун Маз-5551, 5549, Маз-5335, 5336, 5337 необходимо:

- снять кольца с поршня при помощи приспособления, ограничивающего расширение кольца обоймой с внутренним диаметром 142,5 мм;

- вынуть стопорные кольца поршневого пальца с помощью круглогубцев;

- вынуть поршневой палец, предварительно выдержав поршень в сборе с шатуном в масляной ванне в течение 10 мин при температуре масла 80°С.

Замена поршневого пальца Маз-5551, 5549, Маз-5335, 5336, 5337 - Поршневой палец заменяют при наличии грубых рисок, задиров, наволакивания металла, а также если наружный диаметр менее 49,93 мм, а овальность и конусность превышают 0,015 мм.

Замена поршневых колец Маз-5551, 5549, Маз-5335, 5336, 5337 - Компрессионные кольца следует менять, если: канавки на наружной цилиндрической поверхности полностью или частично стерты; отсутствует хотя бы частично слой хромового покрытия верхнего кольца; зазор в стыке замка, установленного в гильзу или приспособление с внутренним диаметром 130+0,010 мм, превышает 1,2 мм.

Маслосъемные кольца заменяют, если: стерта острая кромка; имеются задиры на внешней цилиндрической поверхности; зазор в стыке замка при установке кольца в приспособление с внутренним диаметром 130,00—130,01 мм превышает 1,2 мм.

Профилактическая замена первых компрессионных колец рекомендуется после 80—100 тыс. км пробега.

Замена поршней и гильз Маз-5551, 5549, Маз-5335, 5336, 5337 - При своевременной замене поршневых колец поршень и гильза могут работать до 300 тыс. км.

Поршень подлежит замене, если на его боковой поверхности имеются задиры, выгорание на днище поршня, трещины в днище поршня или на перемычках канавок поршневых колец, а также если диаметр юбки поршня, замеренный в плоскости, перпендикулярной оси поршневого пальца на расстоянии 153 мм от днища поршня, менее 129,6 мм.

Торцовые зазоры между новыми поршневыми кольцами и канавками поршня не должны превышать следующих величин (рис. 9), мм;

Для замера торцовых зазоров поршни в сборе с новыми кольцами вставить в калиброванный цилиндр с внутренним диаметром 130,00 — 130,01 мм.

Гильзу следует заменять, если имеются трещины и обломы, задиры внутренней поверхности, вмятины и забоины на опорном буртике, а также если внутренний диаметр гильзы превышает 130,3 мм, овальность превышает 0,08 мм, а конусность — 0,10 мм.

Диаметры следует замерять в двух перпендикулярных плоскостях (28 мм от верхнего бурта).

Рис. 9. Схема проверки торцовых зазоров между кольцами и канавками поршня

Замена шатуна Маз-5551, 5549, Маз-5335, 5336, 5337 - Шатун в сборе с крышкой не ремонтируют, а заменяют: при наличии трещин или обломков на шатуне и крышке; если диаметр отверстия под вкладыш превышает 93+0,04 мм, если овальность и конусность более 0,012 мм, а также при повреждении резьбы под шатунный болт.

При ослаблении посадки втулки в верхней головке шатуна или износе отверстия под поршневой палец свыше 50,08 мм втулку выпрессовать и заменить новой.

Новая втулка должна быть запрессована заподлицо с торцовыми поверхностями верхней головки шатуна и обработана в комплекте с шатуном под размер 50+0,04+0,03 мм.

Овальность и конусность отверстия допускаются не более 0,004 мм. Непараллельность осей отверстий нижней и верхней головок шатуна должна быть не более 0,03 мм на длине 100 мм.

Замена поршневого пальца - Поршневой палец заменяют при наличии грубых рисок, задиров, наволакивания металла, а также если наружный диаметр менее 49,93 мм, а овальность и конусность превышают 0,015 мм.

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

spezz.ru

В условиях ремонтно-механических мастерских автопредприятия ремонт топливной аппаратуры в большинстве случаев сводится к замене негодных деталей новыми, контролю и регулировке топливной аппаратуры. Ремонт должен выполняться в отделениях или цехах топливной аппаратуры, оснащенных необходимыми приспособлениями, инструментом, контрольно-регулировочными стендами и приборами. Разбирать ТНВД, топливоподкачивающий насос и муфту опережения впрыска рекомендуется только после обследования технического состояния и в объеме, необходимом для устранения выявленных недостатков, так как неоправданная разборка нарушает взаимную приработку деталей друг к другу, ведет к снижению ресурса работы узла в целом. Во всех случаях при снятии топливной аппаратуры с двигателя после отсоединения топливопроводов штуцеры топливного и подкачивающего насоса, форсунок, фильтров и отверстия топлипроводов попадания грязи пробками, колпачками, заглушками или чистой изоляционной лентой. Перед разборкой агрегаты и узлы топливной аппаратуры тщательно очищают и промывают в чистом керосине. При этом необходимо исключить возможность попадания загрязненного топлива во внутренние полости топливной аппаратуры. В процессе сборки и разборки детали и узлы топливной аппаратуры нужно тщательно вымыть и уложить в чистую тару с обеспечением их сохранности от повреждений и коррозии. При сборке всех узлов топливной аппаратуры необходимо помнить, что плунжерные и клапанные пары, распылители форсунок, а также втулка со штоком подкачивающего насоса являются прецизионными парами и разукомплектованию не подлежат. Замена их возможна только в комплекте.

Ремонт форсунок. Форсунку (см.рис.21) нужно разбирать на приспособлении в следующем порядке: · отвернуть колпак 13 форсунка; · ослабить контргайку 12 и вывернуть до упора регулировочный винт 10, вывернуть гайку 11 пружины, вынуть пружину 9 и штангу 7 форсунка; · отвернуть гайку 2 распылителя; · снять распылитель 3, предохранив иглу 4 распылителя от выпадения, во избежание поломок фиксирующих штифтов 6 снимать гайку распылителя, не отвернув предварительно регулировочный винт 10 и гайку 11 пружины, не разрешается; · вывернуть штуцер 15 форсунки. Детали форсунки необходимо очистить от нагара и промыть в керосине. Нагар с наружной поверхности распылителя очищают латунной щеткой, а сопловые отверстия прочищают стальной проволокой диаметром 0,3мм. Подводящие каналы распылителя очищают вручную сверлом диаметром 2мм. Внутренние полости распылителя очищают от нагара латунными скребками, острый конец иглы - латунной щеткой. Применять для очистки распылителя острые и твердые предметы, наждачную бумагу или ветошь нельзя. Состоянию распылителя форсунки следует уделить особое внимание. Проверка его основных параметров проводится на форсунке в сборе, но перед установкой на форсунку следует проверить состояние поверхности иглы и корпуса распылителя. Корпус распылителя со следами оплавления носика и с заметным на глаз увеличением и эллиптичностью сопловых отверстий бракуют. Риски и следы износа на торцевой поверхности корпуса распылителя удаляют притиркой на плитах и доводкой до зеркального блеска. При наличии матовых пятен или следов перегрева на поверхности направляющей части иглы, а также рисок и царапин распылитель заменяют новым. Игла распылителя должна перемещаться плавно, без заеданий и прихватываний. Игла (после тщательной мойки деталей распылителя в керосине и смазки чистым дизельным топливом), выдвинутая на 1/3 длины направляющей поверхности из корпуса при угле наклона оси распылителя 45°, плавно, без заеданий должна опускаться до упора под действием собственного веса. Корпус форсунки может иметь следующие дефекты: риски, царапины и следы коррозии на торцевой поверхности со стороны распылителя, нарушение резьбовых соединений, механические повреждения и загрязнение топливных каналов. При наличии рисок, царапин и следов коррозии на торцевой поверхности корпус форсунки заменяют. Корпус с поврежденной резьбой или с грубыми механическими повреждениями также заменяют. Отверстия и каналы в корпусе прочищают в ванночке с керосином волосяными ершами, а наружные поверхности прочищают мягкими металлическими щетками. Штуцер, колпак, гайки, пружины и распылителя, имеющие смятые или сорванные нитки резьбы, заменяют. Фильтры форсунок рекомендуется продувать сжатым воздухом под давлением 5-7кгс/см² в направлении, противоположном потоку топлива. Сборка форсунки производится в последовательности, обратной разборке. При этом необходимо обратить внимание на следующее: · перед сборкой все детали форсунки должны быть тщательно промыты в чистом керосине и смазаны профильтрованным дизельным топливом; · установку распылителя производить до установки пружины форсунки; · затяжку гайки распылителя при установке распылителя в сборе на корпус форсунки производить моментом 7-8кгс. м; · при наворачивании гайки распылитель развернуть против направления навинчивания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, навернуть гайку рукой, после чего окончательно затянуть. После затяжки гайки проверить легкость перемещения иглы: при встряхивании форсунки должны быть слышны удары иглы распылителя о корпус форсунки; · затяжку штуцера при установке в корпус форсунки производить с приложением момента 8-10кгс. м, затяжку гайки пружины – 10-12кгс.м; затяжку колпака форсунки – 8-10кгс.м. Форсунки, на которые установлены распылители, бывшие в эксплуатации, должны быть подвергнуты испытаниям на плотность в соединении игла - корпус распылителя, на герметичность конусов и качество распыливания топлива. Плотность проверяют при затяжке пружины форсунки до появления начала впрыска 300кгс/см². Время падения давления от 280 до 230кгс/см² должно быть не менее 2сек, вязкость 1,4-1,5усл. ед при температуре топлива в период испытаний 18-22°С. Подтекание топлива по уплотняющему конусу и просачивание по резьбе гайки распылителя не допускаются. После проверки на плотность следует установить номинальное давление начала впрыска, равное 200+15кгс/см², проверить герметичность запорного конуса и качество распыливания форсункой топлива. Герметичность запорного конуса распылителя определяется степенью увлажнения носика распылителя при поддержании давления в форсунке на 10кгс/см² ниже давления начала впрыска в течение 1мин. Распылитель непригоден к дальнейшей эксплуатации при образовании и отрыве от носика 3-х капель в минуту. Качество распыливания топлива проверяется при 90-120 впрысках в минуту и номинальной подаче топлива. Распылённое топливо должно быть в туманообразном состоянии. Начало и конец впрыска должны сопровождаться резким звуком. При несоблюдении указанных условий распылитель с форсунки должен быть снят и очищен от нагара или заменен новым. Форсунки, на которые установлены распылители, взятые из запасных частей, должны пройти приработку на специальном стенде. Испытания производятся на профильтрованном летнем дизельном топливе при давлении впрыска 185кгс/см². Давление впрыска регулируется винтом 10 (см.рис.21), при ввертывании которого давление повышается, при вывертывании - уменьшается. После регулировки винт должен быть надежно застопорен контргайкой. Приработка форсунок производится в течение 20мин с подключением их к ТНВД. Насос стенда должен быть отрегулирован на цикловую подачу 120мм³ при частоте вращения кулачкового вала 1050об/мин, рейку насоса необходимо закрепить в неизменном положении. После окончания приработочных испытаний форсунку следует подвергнуть контролю на плотность, качество распыливания топлива и герметичность. После установки величины давления начала впрыска топлива 200+15кгс/см² необходимо провернуть качество распыливания топлива; распыленное топливо при 40-50впрысках в минуту должно быть в туманообразном состоянии, без заметных глазу отдельных капель, местных сгущений и сплошных струй. Начало и конец впрыска должны быть четкими и сопровождаться резким звуком. Пропуск топлива через запорный конус иглы при давлении 185кгс/см² не допускается. При дальнейшем непрерывном повышении давления до впрыска допускается появление капли, не отрываюшейся от носика распылителя.

Ремонт ТНВД. Прежде чем приступить к проверке, насос необходимо тщательно промыть, соблюдая следующую последовательность: · подвергнуть мойке все наружные поверхности до полного удаления грязи; · отвернув винты, снять боковую и нижнюю крышки насоса, а также крышку регулятора со всеми находящимися в ней деталями; · вскрытые внутренние полости подвергнуть тщательной мойке. Мойку рекомендуется проводить в предназначенной для этих целей установке при помощи специальных моющих растворов (подогретых до температуры 70-90°С) следующего состава указанного в табл 3:

Через вскрытые полости внимательно осматривают состояние деталей. Детали, имеющие поломки, выкрашивания и местные выработки, подлежат замене или восстановлению. Особое внимание обращают на состояние пружин толкателей. На пружине регулятора не должно быть износов в местах ее зацепления с рычагами, а на торце муфты регулятора - выработок (в виде радиальных канавок) от роликов грузов. Проверяют состояние подшипников и опоры кулачкового вала, а также подшипников регулятора частоты вращения. Кроме того, следует проверить плавность движения рейки при одновременном проворачивании кулачкового вала насоса, а также легкость перемещения грузов, рычага регулятора и скобы кулисы. Необходимо проверить и в случае необходимости отрегулировать люфт кулачкового вала удалением соответствующего количества прокладок из-под передней крышки, как описано ниже. Проверяют величину зазора в зацеплении «рейка насоса - зубчатый венец»; при неподвижном зубчатом венце ход рейки не должен превышать 0,25мм. После проведения контрольного осмотра и устранения замеченных недостатков полости кулачкового вала, пружин толкателей и регулятора промывают чистым керосином и производят сборку агрегата. После заливки в полости кулачкового вала, регулятора и муфты опережения впрыска необходимого количества масла приступают к определению технического состояния агрегата, для чего ТНВД устанавливают на регулировочный стенд. Основным критерием, определяющим техническое состояние топливного насоса, является величина износа плунжерных пар. Оценку пригодности плунжерных пар к дальнейшей эксплуатации следует проводить по величине обеспечения максимально возможной пусковой подачи топлива. Величина максимальной пусковой подачи топлива, которую можно получить за счет разворота плунжера (зубчатого венца) относительно втулки, должна быть не менее 180мм³/цикл при 80об/мин кулачкового вала насоса. В случае не обеспечения указанного требования следует заменить плунжерные пары с последующей регулировкой насоса. Герметичность нагнетательных клапанов проверяют методом опрессовки их профильтрованным дизельным топливом через подводящий канал насоса под давлением 1,7-2,0кгс/см² при положении рейки, соответствующем выключенной подаче. Проверка производится в течение 2мин, течь топлива из соединительных ниппелей не допускается. При обнаружении неисправностей производят разборку насоса в объеме, необходимом по условиям ремонта, с более тщательным обследованием состояния деталей и узлов. Для качественного проведения ремонта большое значение имеет правильное определение объема работ по разборке насоса. Такие узлы, как толкатель плунжера, разбирать не рекомендуется. Разбирать и собирать насос (см.рис. 20) рекомендуется на приспособлении, исключающем деформацию корпуса и предохраняющем его от повреждений.

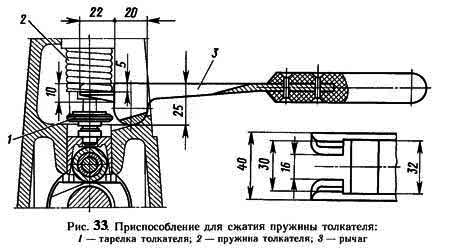

Последовательность разборки следующая: · специальным ключом отвернуть гайку 2 крепления автоматической муфты и снять муфту 1 съемником, показанным на рис.31; · отвернуть три болта крепления топливоподкачивающего насоса, снять насос и боковую крышку 24; · отвернуть колпачковые гайки 36, снять соединительные ниппели 37 и контрящие сухари 33; · вывернуть штуцера 31 и вынуть упоры клапанов с пружинами 38 нагнетательных клапанов; · при помощи съемника, изображенного на рис.32, вынуть из корпуса насоса сёдла с нагнетательными клапанами; · при помощи специального приспособления, показанного на рис.33, сжать пружины толкателей и пинцетом вынуть нижние тарелки пружин толкателей; · вывернуть установочные винты 28 втулок плунжеров и вынуть плунжерные пары из корпуса насоса; · слегка сжать пружины 47 и вынуть их из корпуса вместе с верхними тарелками 26, втулками 45 зубчатых венцов и зубчатыми венцами 43; · вынуть толкатели 51 из направляющих в корпусе насоса. Для сохранения заводской комплектовки разборку насосных секций рекомендуется производить, соблюдая закрепление комплектующих деталей за секциями. Не допускается раскомплектование плунжерных пар, деталей нагнетательных клапанов, а также верхней и нижней половин промежуточной опоры кулачкового вала. Для снятия кулачкового вала насоса необходимо дополнительно: · разобрать корпус регулятора; · отвернуть стопорный винт опоры кулачкового вала, выпрессовать шпонки с обоих концов кулачкового вала; · отвернуть винты крепления крышки переднего подшипника, снять крышку 4 и вынуть кулачковый вал 16 в сборе с внутренними обоймами подшипников и сепараторами; · проверить состояние сальников и подшипников кулачкового вала, при необходимости выпрессовать для замены сальники и с помощью съемника спрессовать подшипники.

Проверка технического состояния деталей насоса. Через лупу осматривают состояние деталей нагнетательного клапана. Риски и царапины на конусных притёртых поверхностях, а также кольцевые выработки не допускаются. Риски и следы коррозии на торцевой поверхности седла можно устранить притиркой седла на притирочных плитах. При наличии на запорном конусе клапана или на фаске седла матовых пятен или рисок небольшой глубины допускается их взаимная притирка с применением пасты тонкой зернистости. При обнаружении глубоких продольных рисок на рабочей поверхности разгрузочного пояска клапана или конуса клапан в седло заменяют в комплекте. После осмотра и устранения, обнаруженных дефектов детали клапана тщательно промывают керосином. Клапан, смазанный чистым дизельным топливом, должен свободно садиться на уплотняющий конус под действием собственного веса с любого положения по высоте и угла поворота относительно седла. Сопротивление при перемещении клапана в седле и прихватываний не допускаются. Нагнетательный клапан в сборе проверяют на плотность по конусу и разгрузочному пояску. Плотность клапана по конусу провеpяют воздухом, прижимающим клапан к седлу под давлением 5-6кгс/см². Проверять следует, поворачивая клапан примерно на 120°, при трех положениях относительно седла. В каждом положении нагнетательный клапан выдерживают под давлением не менее 15сек. Пропуск воздуха, который определяют по выделению воздушных пузырьков при погружении клапана в дизельное топливо, не допускается. При недостаточной герметичности конус клапана нужно притереть по конусу седла тонкой притирочной пастой ГОИ. Состояние кромок и цилиндрической части плунжера проверяют при помощи лупы. Если на этих участках поверхности обнаружены глубокие царапины, матовые пятна или сколы, то плунжерную пару заменяют. При осмотре втулки плунжера необходимо обратить внимание на её торец. Царапины и следы коррозии на торце втулки можно устранить притиркой торца на притирочных плитах. После осмотра и устранения, обнаруженных дефектов производят предварительную проверку плунжерной пары. Для этого детали пары тщательно промывают керосином и смазывают чистым дизельным топливом. Плунжер, выдвинутый из втулки на 20-25мм, в вертикальном положении должен плавно опускаться во втулке под действием собственного веса по всей длине хода при различных углах поворота плунжера во втулке. Местные сопротивления и прихватываний при перемещении плунжера во втулке не допускаются. Затем плунжерную пару испытывают на ее работоспособность, т.е на обеспечение ею указанной выше величины максимально возможной пусковой подачи топлива. При наличии трещин и срывов основных резьб (например, под штуцер насоса) корпус заменяют. Толкатель устанавливают в отверстие корпуса насоса с исходным зазором 0,020-0,063мм. При износе деталей зазор не должен превышать 0,2мм. Номинальный суммарный зазор соединения ролик - втулка - ось толкателя не должен превышать 0,3мм. Замер должен осуществляться в сборе. Кулачковый вал не должен иметь срыва резьб и на поверхности профиля кулачков не должно быть следов выкрашивания, износов питтингового характера, трещин и задиров, вал не должен иметь срыва резьб. Предельно допустимый зазор в соединений вал (кулачковый) – опора (средняя) не должен превышать 0,18мм, при номинальном 0,04-0,93мм. Зазор между рейкой и втулкой рейки не должен превышать 0,24мм. Допускается замена втулки. Новые втулки нужно запрессовать на глубину 11,8-12,2мм от торца корпуса насоса. После этого внутренние диаметры втулок необходимо обработать до 14,0±0,019 мм с шероховатостью поверхности не ниже 1,24мкм. Соосность отверстий проверяют калибром диаметром 13,980-13,985мм, который должен свободно проходить через оба отверстия. Детали, выполняющие роль уплотнения (прокладки, уплотнительные кольца, шайбы, сальники и т.д) заменяют. Последовательность сборки следующая: · установить на вал промежуточную опору и напрессовать передний и задний роликоподшипники без наружных обойм; каждый подшипник должен упираться в бурт вала утолщенной частью внутренней обоймы; · запрессовать в переднюю крышку и корпус регулятора сальники заподлицо с торцовыми поверхностями; · привернуть к корпусу топливного насоса корпус регулятора, предварительно смазав сопрягающиеся поверхности пастой герметик, и с помощью оправки, предохраняющей сальник от повреждения, установить кулачковый вал в сборе; ввернуть стопорный винт опоры; зачеканить винты крепления корпуса регулятора и винт опоры; · установить переднюю крышку, предохраняя от повреждения шпоночным пазом рабочую кромку сальника при туго затянутых винтах крышки подшипника кулачковый вал должен поворачиваться от руки без ощутимых заеданий и толчков, при этом осевой люфт вала под усилием 5-6кгс должен быть в пределах 0,01-0,07мм, при необходимости он может регулироваться постановкой прокладок 21 (см.рис.20) под фланец передней крышки; винты крепления корпуса и передней крышки зачеканить; · установить толкатели, высота толкателя в сборе с винтом должна быть, 37,3-37,5мм; · установить в корпус венец с втулкой зубчатого венца, верхней тарелкой и пружиной; средний зуб венца должен, находиться в средней впадине рейки, а прорезь венца и отверстие под установочный винт в корпусе насоса должны, лежать в одной плоскости; · установить плунжерную пару и затянуть установочный винт втулки плунжера; при установке пары выступ плунжера, помеченный риской, должен быть обращен в сторону паза втулки плунжера под установочный винт. После затяжки установочного винта рейка должна иметь ход не менее 25мм и перемещаться легко, без ощутимых затруднений; · с помощью приспособления (см.рис.33) сжать пружину и вставить нижнюю тарелку пружины, проверить запас хода плунжера, который при крайнем верхнем положении толкателя должен быть не менее 0,6мм; · установить нагнетательный клапан, штуцер и с помощью тарированного ключа затянуть его с приложением момента 10-12кгс. м; после затяжки каждого штуцера проверить легкость перемещения рейки и величины свободного хода рейки, которая при неподвижном зубчатом венце должна быть не более 0,25мм; · установить подкачивающий насос, нижнюю и боковую крышки, соединительные ниппели, колпачковые гайки. · Поставить и затянуть контрящие сухари.

Ремонт топливоподкачивающего насоса. Топливоподкачивающий насос (см.рис.24) разбирают в такой последовательности: · вывернуть ручной насос в сборе и пробку клапана; вынуть клапаны и их пружины; · вывернуть пробку пружины и вынуть пружину поршня и поршень; · снять стопорное кольцо, вынуть толкатель и пружину толкателя. При разборке и сборке топливоподкачивающего насоса следует помнить, что поршень и корпус подкачивающего насоса, а также поршень и цилиндр ручного насоса представляют собой точно подобранные пары и разукомплектовыванию не подлежат. Механические поломки деталей и срыв резьбы не допускаются. Корпус топливоподкачивающего насоса не должен иметь поломок, трещин и повреждения резьбы под болты крепления топливопроводов. Допустимый зазор между корпусом и поршнем насоса не должен превышать величины 0,18мм.Зазор в соединении между корпусом насоса и толкателем не должен превышать 0,2 мм. Поршень топливного насоса не должен иметь выработки от штока толкателя глубиной более 0,25мм. Клапан насоса с торцевой поверхностью седла должен обеспечивать герметичность соединения. При оценке состояния остальных деталей нужно помнить, что зазор не должен превышать: · между осью ролика и толкателем поршня 0,15мм; · между роликом толкателя и осью ролика 0,28мм; · между цилиндром и поршнем ручного насоса 0,05мм. Особое внимание необходимо уделять состоянию узла шток - втулка. Зазор в указанном соединении не должен превышать 0,014мм. Плотность указанной пары проверяют по времени падения давления от 150-120кгс/см² в результате истечения топлива через зазор между втулкой и штоком. Испытания следует проводить на профильтрованном летнем дизельном топливе или на его смесях с авиационным или веретенным маслом или тракторным керосином. Вязкость смеси при температуре 20°С должна быть 1,4-1,5 условных градусов. Время падения давления до указанных пределов должно быть не менее 1мин. При меньшей плотности пару заменяют. Сборка топливоподкачивающего насоса производится в последовательности, обратной разборке. Если заменяют узел прецизионной пары шток - втулка, поверхность резьбы и торец в корпусе насоса нужно тщательно очистить от остатков клея, на котором была установлена удалённая втулка штока. Новая втулка должна быть установлена в корпусе насоса на клее, составленном на основе эпоксидной смолы. Для обеспечения прочности и герметичности соединения при помощи клея тщательно очищенные контактирующие поверхности корпуса насоса и втулки штока должны быть предварительно обезжирены бензином или другой жидкостью. Втулку штока затягивают с приложением момента 1кгс.м. После затяжки проверяют легкость перемещения штока по втулке. Если перемещение штока затруднено, нужно слегка ослабить затяжку втулки.

vajnovsem.ru