Коленвал (коленчатый вал) – это узел деталей или деталь очень сложной формы, имеющая в своем арсенале шейки, которые способствуют креплению на нахи шатунов. От самих же шатунов коленчатый вал воспринимает усилия, вследствие чего преобразует их в крутящий момент. Сам коленчатый вал является составным элементом кривошипно-шатунного механизма автомобиля.

В современном мире материалом для изготовления коленчатых валов является хромомарганцевые, углеродистые, хромоникельмолибденовые стали, а также сплавы из высокопрочных чугунов. Сами заготовки для изготовления будущего коленчатого вала имеют средние размеры. Зачастую они изготавливаются в крупносерийном и массовом производстве при помощи ковки, которая уже производится посредством закрытых штампов на молотках или прессах. Данная процедура, а точнее процедура изготовления заготовок включает в себя несколько этапов. Основным этапом является процесс обрезки облоя, который происходит после предварительной и окончательной ковки коленчатого вала. Данная процедура должна проводится с помощью обрезного пресса, в то время как в штампе молотом будет сделана горячая плавка.

Очень большое значение имеет месторасположение волокна нужного материала при произведении заготовки. Это важно для того, чтобы избежать перерезание в период последующей механической обработки. Связано это непосредственно с очень высокими требованиями, которые относятся к прочности механической составной коленчатого вала. Именно из-за этого применяются штампы, которые включают в себя гибочные ручья. После того как пройдет процесс штампования, и перед тем как начнется прямая механическая обработка, нужно подвергнуть серьезной термической обработке все заготовки будущего коленчатого вала – подвергнуть нормализации. Вследствие этого нужно произвести очистку от окалины с помощью вытравливания или же обработки на специальной машине.

Сами же заготовочные листки будущего коленчатого вала должны изготавливаться из вышеуказанных элементов и сплава модифицированного магнием чугуна. С помощью метода прецизионного литья и выходят такие коленчатые валы, которые при сравнении их с «штампованными» коленчатыми валами потребляют огромное количество металла. Это качество является огромным преимуществом перед своими соратниками. В литых заготовках располагает возможность в получении множества внутренних полостей, которые возникают уже при самой отливке заготовительного сплава.

Главное предназначение коленчатого вала – это преобразование возвратно-поступательных движений поршня в необходимый определенный крутящий момент. В тот момент, когда происходит прямое прокручивание поршня он сам на себя и принимает все переменные нагрузки, которые возникают от давления газа. Помимо этого, такого рода нагрузки могут возникать от всей общей массы вращающейся смеси. Данное устройство является самым дорогим, в отношении материального содержания, из всех устройств и деталей двигателя автомобиля.

В варианте автомобильного транспортного средства коленчатый вал имеет форму цельного и единого инструмента, который является в тоже время неразборным. Именно поэтому данная деталь в двигателе является самой дорогой, так как нет возможности заменить один вышедший из строя элемент, а приходится полностью и целиком менять всю конструкцию. Конечно, можно самостоятельно произвести починку данного агрегата с помощью рихтовки или балансировки. Тем не менее, если же проблема и поломка все равно не уходит, значит она достаточно серьезна. В таком случае единым правильным и благоприятным решением будет произвести полную замену устройства коленчатого вала автомобиля.

Подшипник, казалось бы, мелкая и незначительная деталь, которая не может ни за что серьезно отвечать в устройстве коленчатого вала. Тем не менее, это мнение является ошибочным, так как именно подшипник является одним из важнейших частей коленчатого вала. Подшипник являет собою сборочный узел, который, собственно говоря, и является основным элементом опоры – фундаментом коленвала. Главная функция подшипника, помимо функции основы, заключается во вращении. Именно данная деталь принимает всю нагрузку на себя, после чего передает ее по подвижному узлу дальше коленчатого вала. Подшипники имеют огромное разнообразие в выборе и могут быть самых разных видов. Вид и тип подшипника полностью зависит от специфики его употребления. В автомобильной природе существует два вида подшипника – подшипник скольжения и подшипник качения.

Далеко не секрет, что автомобильный вариант подшипника имеет форму и вид кольца, по всей окружности которого располагаются желоба, в просторечие названы как дорожки качения. Именно по этим желобам в период непосредственной работы происходит качение всего тела. Принцип работы подшипника скольжения является достаточно простым. Само трение в таком подшипнике происходит непосредственно в моменты скольжения соприкасающихся поверхностей. Сам подшипник в таких случаях имеет вид гладкого корпуса, которые имеет цилиндрические отверстия.

Как и все детали автомобильного устройства, подшипник может изнашиваться и приходить в неисправность, после чего потребуется его замена. Помимо естественного износа, проблемы с данной деталью могут возникнуть от различного рода внешних факторов, которые имели непосредственное воздействие на данное транспортное средство. Не представит особого труда даже новичку узнать о том, почему именно коренные подшипники, которые являются частью коленчатого вала были выведены из строя. Можно определить причину поломки по характерному звуку, при наличии определенного подозрительного шороха в период работы двигателя.

Помимо этого нужно обращать внимание на то, каким звуком будет сопутствоваться переключение передач. Во время непосредственного переключения могут слышаться «рычания», которые свидетельствуют о неисправности устройства подшипников коленчатого вала. Помимо этого, переключение передач может происходить с особыми затруднениями или рывками. Естественно, что все эти симптомы не могут дать с точностью правильный ответ, что поломка заключается именно в подшипнике. В данных случаях необходимо рассмотреть всю специфику транспортного средства, его ушедшую историю. Если были проведены определенные ремонтные работы, которые непосредственно затрагивали двигатель, до стоит обратить внимание на иные потенциально неисправные элементы.

Даже такой, казалось, бы идеальный механизм движения может прийти в негодность. Вследствие такой проблемы возникает большой вопрос: как снять подшипник и вытащить его из коленчатого вала? Этот процесс, к огромному сожалению, является достаточно сложным. Нужно поэтапно рассмотреть его и обратить внимание на ключевые моменты всей процедуры замены.

Самым распространенным способом, при помощи которого можно произвести замену коренного подшипника коленвала, и самым быстрым по времени – это разбивание подшипника зубилом, после чего по кусочком произвести его извлечение, а на его место запрессовать новый подшипник.

Если же автолюбитель либерал, то менее кровожадный способ будет затрагивать бытовые подручные материалы. Отверстие, которое находится рядом с объектом выдавливания нужно наполнить крошеным мылом, желательно хозяйственным, или же черным скомканным хлебом. Именно это давление поспособствует скорому вытеснению подшипника наружу. Приготовленная субстанция должна быть достаточно густой, чтобы ей хватило сил создать такое необходимое давление. А еще проще, можно не выдумывать и фантазировать. Просто-напросто можно зайти в любой автомагазин п приобрести съемник.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Совершенно любой двигатель – это достаточно сложный механизм, который состоит из множества различных компонентов. Каждая деталь этого механизма обеспечивает слаженную и правильную работу всей системы в целом. При этом одни детали в большом механизме могут играть серьезные роли, а другие не настолько функциональны. Коленчатый вал, как и прочие узлы и детали, которые имеют к нему прямое отношение – это наиболее значимая часть ДВС. Именно он обеспечивает вращение маховика путем превращения энергии горения топливной смеси в механическую работу.

Одна из важных деталей в устройстве двигателя – коренной подшипник. Это небольшая деталь в форме полукольца из металла средней жесткости, имеющая специальное антифрикционное покрытие. Когда двигатель эксплуатируется в течение длительного времени, эти подшипники или вкладыши подвергаются сильному износу. В статье подробнее рассмотрим эти небольшие, но очень важные элементы ДВС.

Коренной подшипник двигателя или вкладыш – это не что иное, как подшипник скольжения, обеспечивающий возможность вращения коленчатого вала. Процесс вращения проходит, как результат сгорания топливной смеси в камере сгорания. При активной работе двигателя детали испытывают трение – усиленные нагрузки, а также высокий скоростной режим может вывести мотор из строя. Чтобы предотвратить эту ситуацию и максимально снизить степень трения, главные значимые элементы покрыты тонким слоем смазки – в данном случае это моторное масло. Смазываются коренные подшипники коленчатого вала посредством штатной смазочной системы. При этом масляная пленка образуется только под воздействием высокого давления масла. На рабочей поверхности вкладышей имеются отверстия, а также кольцевые канавки для подачи смазочной жидкости к шейкам коленчатого вала.

В двигателях любой конструкции и любого типа коленчатые валы постоянно подвержены огромным нагрузкам – физическим и температурным. В процессе работы двигателя коренной подшипник удерживает коленчатый вал на оси. Работа кривошипно-шатунного механизма поддерживается и обеспечивается только этими вкладышами. Шейки коленчатого вала представлены в форме внутренних обойм, а коренные вкладыши – наружные. Эти детали, как уже было замечено, смазываются через маслоканалы.

Итак, тонкостенным вкладышем является изогнутая в форму полукольца стальная лента. На рабочую поверхность детали нанесен специальный антифрикционный слой. Это оловянисто-алюминиевые сплавы. В моторах с повышенными нагрузками в качестве антифрикционного покрытия применяется свинцовистая бронза.

Коренной подшипник изготавливается из нескольких слоев. Первый слой преимущественно медный – процент содержания меди составляет от 69 до 75 процентов. Второй изготавливают из свинца – он содержится в количестве от 21 до 25 процентов. В качестве третьего слоя применяется олово – не более 4 процентов.

Толщина коренного подшипника-вкладыша составляет около 1,5-2 миллиметров. Нужно отметить, что иногда в качестве материалов для производства этой детали может применяться другой состав – вместо меди и свинцово-оловянных сплавов используют специальные сплавы на основе алюминия.

Но стандартизация материалов для изготовления этих изделий отсутствует – каждый производитель изготавливает вкладыш по своим уникальным формулам. Единственное, что объединяет изделия между собой – это стальная лента.

Практика показывает, что используются следующие размеры слоев при производстве подшипников скольжения. Так, толщина стальной основы составляет от 0,9 миллиметра и более. Основной слой имеет толщину до 0,75 миллиметра. Слой никеля – 0,001. Слой сплава олова и свинца – 0,02-0,04 миллиметра. Оловянный слой - 0,005.

Любые сплавы, использующиеся в производстве, индивидуально подбираются для каждого мотора и рассчитываются, учитывая твердость материалов, из которых изготавливается коленчатый вал. Для повышения ресурса и работоспособности новых или ремонтных моторов рекомендуется применять только те детали, которые советует использовать производитель.

Чем тоньше коренной подшипник, тем более высокими характеристиками он обладает. Более тонкие изделия гораздо лучше лежат на постели, обладают лучшим отводом тепла, зазоры в них ниже. В современных моторах производители стараются использовать более тонкие подшипники скольжения.

Вкладыш должен быть изготовлен не только из правильно подобранных компонентов. Также очень важна и форма. Дело в том, что для правильного монтажа необходимо, чтобы подшипник имел натяг на диаметре постели коленчатого вала.

Натяг делают не только по диаметру изделия, но и по его длине. Так удается достичь отличного контакта между вкладышем-подшипником и постелью. Для валов диаметром до 40 миллиметров натяг должен составлять от 0,03 до 0,05 миллиметра. Для более крупных валов (70 миллиметров) и выше натяг составляет от 0,06 до 0,08 миллиметра.

В устройстве этой детали также имеется верхняя часть – это крышки коренных подшипников. Они фиксируются болтами или же шпильками на картере двигателя.

Производится данная деталь, а именно вкладыш, методом штамповки из стальной ленты. Штамп придает детали форму. А затем выполняется обработка торцевых частей и рабочей поверхности. Данная деталь очень точная. Допуск от номинального размера до 0,02 миллиметра на длину и до 0,005 по толщине.

Чтобы к детали постоянно подавалась смазка, на всю длину коренного подшипника коленвала прорезана канавка – ширина ее составляет 3,0-4,5 миллиметров, а глубина – до 1,2. На двигателях старой конструкции данная канавка выполнялась на вкладыше и на его крышке. В современных моторах нижний вкладыш канавки не имеет. Если канавка все же имеется, тогда он отличается сниженной максимальной нагрузкой.

Отказ от нарезания канавки ведет к тому, что уровень максимальных нагрузок существенно повышается. Это позволяет снизить площадь подшипника.

Зачастую при штамповке этих деталей на нем делается замок. Устройство коренных подшипников предусматривает замок около середины. Чтобы замок был прочным, он выполняется без разрывов.

По традициям конструирования двигателей внутреннего сгорания, замки расположены в зависимости от того, в какую сторону вращается коленчатый вал. На коренном вкладыше он нужен больше для центровки при его монтаже и для подстраховки от проворачивания. Когда двигатель испытывает масляное голодание, подшипник интенсивно нагревается, и тогда его не спасут никакие замки – вкладыш проворачивается.

Вкладыши изготавливаются для каждого типа двигателя. Однако они различаются по внутреннему диаметру. В зависимости от модели мотора, диаметр вкладышей будет разным даже для одного конкретного мотора. Шаг размера составляет 0,25 мм. Размерный ряд – 0,25 мм, 0,5 мм, 0,75 мм и далее.

Подбирают те или иные виды подшипников по тому, в каком состоянии находятся шейки коленчатого вала. Со временем, вследствие естественного износа, шейки стачиваются. Для компенсации этого износа производителями выпускаются так называемые ремонтные коренные подшипники. Для подгонки шейки коленчатого вала под тот или иной подшипник вал шлифуют до следующего размера.

Так как коленчатый вал работает в тяжелых условиях под воздействием высоких температурных и других нагрузок, то на оси его могут удерживать только эти подшипники. Шейки выполняют роль внутренней обоймы, а вкладыши – наружных. Как и прочие элементы двигателя, эти детали также нужно периодически менять.

Меняют вкладыши чаще по причине износа, а также по причине проворота. Провернуть вкладыш может по следующим причинам. Это вязкое масло, попадание в масло абразива, малый натяг при установке крышки, недостаточная вязкость смазочного материала, эксплуатация в условиях перегрузок.

Чтобы определить необходимость замены коренных подшипников, понадобится провести измерения микрометром. Но нередко удается выявить поломку визуально. Если вкладыши проворачиваются, то снятие и установка вместо них новых должна проводиться очень быстро. О том, нужна ли замена, можно понять по громкому стуку вала, снижению мощности, попыткам мотора заглохнуть.

Итак, мы выяснили, что собой представляет коренной подшипник. Как видите, это очень важный элемент в кривошипно-шатунном механизме. От его состояния зависит работоспособность всего двигателя автомобиля. Поэтому подшипник должен быть максимально надежным и иметь высокий ресурс эксплуатации.

fb.ru

Чтобы узнать, как снять подшипник с коленвала, копнем немного глубже и узнаем, что представляет собой коленчатый вал, и каков его принцип работы. Также узнаем и про роль самих подшипников.

Основная задача коленвала заключается в том, чтобы преобразовывать возвратно-поступательные движения поршней в определенный крутящий момент. Во время прокручивания он принимает на себя переменные нагрузки от давления газа, а также от общей вращающейся массы. Всё устройство является одной из частей кривошипно-шатунного механизма. Это самая дорогая деталь во всей конструкции двигателя.

В автомобильном варианте коленвал имеет вид цельной, единой конструкции и является неразборным. Именно по этой причине это одна из самых дорогих деталей в двигателе, ведь если в негодность приходит какой-то элемент, приходится менять всю конструкцию целиком. К примеру, на самую обычную иномарку деталь, бывшая в употреблении, стоит примерно 2000 рублей, а вот новая от 15000 рублей.

Конечно, коленвал возможно починить с помощью балансировки или рихтовки, но если поломка серьезная, то все равно замена коленвала неизбежна.

Одна из главных частей коленвала, как бы это странно ни звучало, это подшипник. Он представляет собой сборочный узел, и, соответственно, является основной частью опоры. Также он выполняет одну из таких главных функций, как вращение. Подшипники воспринимают на себя всю нагрузку и передают её дальше по подвижному узлу коленвала. Они бывают разных видов, все зависит от специфики употребления подшипника. В данный момент мы разбираем автомобильный вариант, поэтому они бывают двух видов – качения и скольжения.

Как правило, автомобильный вариант имеет вид кольца, по всему периметру которого расположены желоба, или, как их называют в простонародье, дорожки качения. Именно по ним во время работы происходит качение тела. Если же разобрать принцип работы подшипника скольжения, то в нем трение происходит во время скольжения поверхностей. Внешне он выглядит как гладкий корпус с цилиндрическим отверстием.

Как и любая другая деталь, подшипник может прийти в негодность. Обычно это связано с естественным износом, но также может произойти от каких-либо внешних факторов, которые воздействовали на автомобиль. Узнать, почему именно коренные подшипники коленчатого вала вышли из строя, не представит особого труда. Во-первых, это можно определить по звуку: вы сможете услышать подозрительный шорох во время работы двигателя. Также обратите внимание, с каким звуком будут переключаться передачи. Во время переключения вы можете услышать не совсем здоровое «подрыкивание».

Во-вторых, передачи могут переключаться с определенным затруднением, рывками. Конечно, данные симптомы не дают стопроцентной уверенности, что проблема заключается именно в подшипнике. Здесь уже необходимо знать специфику автомобиля, а также его подробную историю. Если с вашим двигателем недавно проводились ремонтные работы, или подшипники не так давно были заменены, то стоит обратить внимание на другие детали автомобиля.

Со временем этот чудесный движущийся механизм все-таки приходит в негодность, и сразу возникает вопрос, как вытащить подшипник с коленвала? Данный процесс не так прост, как кажется на первый взгляд. Разберем поэтапно и рассмотрим самые главные аспекты по замене подшипника.

Самый распространенный способ, с помощью которого можно заменить коренной подшипник коленвала, он же и самый быстрый по времени, – это разбить подшипник зубилом и вытащить по кусочкам, а новый следом запрессовать на место.

Менее кровожадным считается способ с бытовыми подручными материалами. Отверстие рядом с объектом выдавливания необходимо заполнить крошеным хозяйственным мылом или скомканным черным хлебом, это давление его вытеснит наружу. Эта субстанция должна выглядеть очень густой, иначе ей не хватит сил создать должное давление. Можно не фантазировать, а пойти и просто приобрести съемник в любом автомагазине.

Оцените статью: Поделитесь с друзьями!carnovato.ru

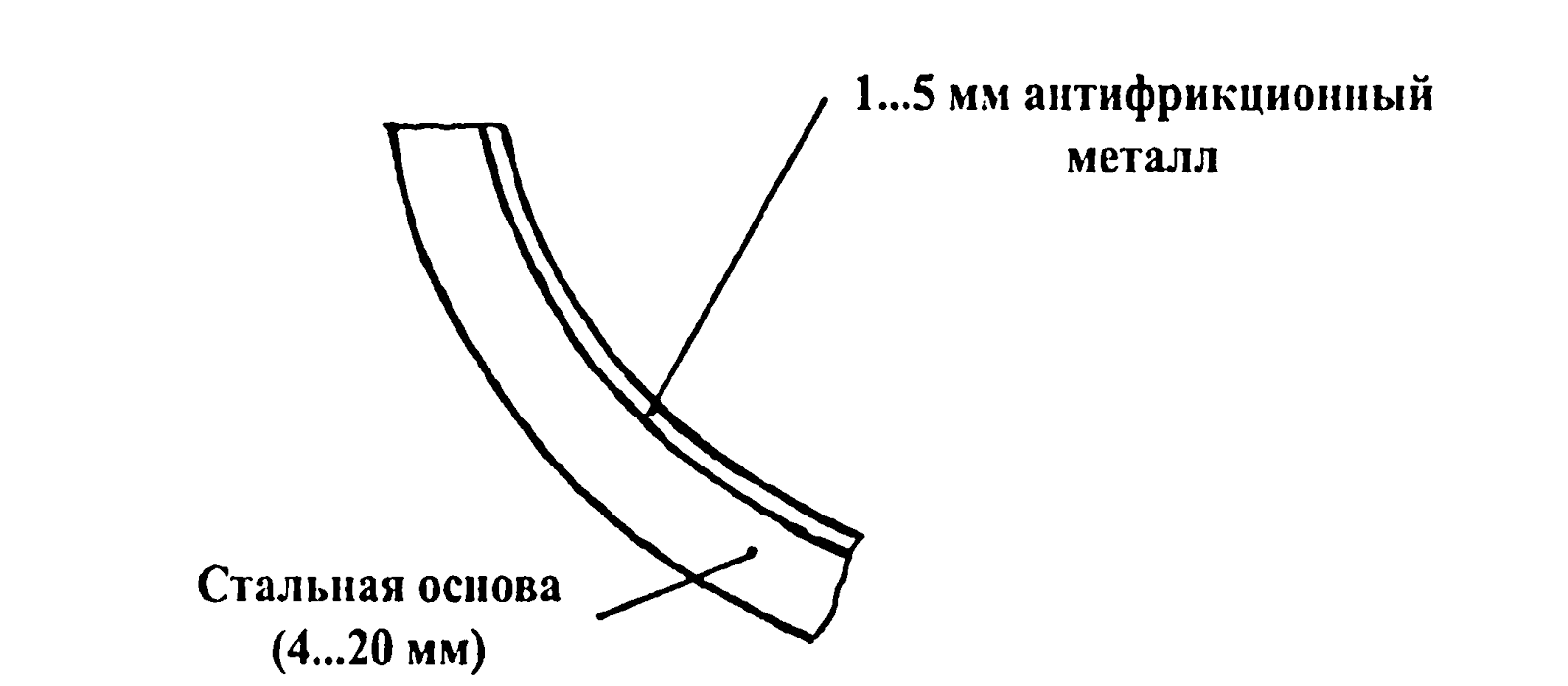

Толстостенные вкладыши шатунных и рамовых подшипников подгоняют на краску наружной поверхностью (спинкой) к постелям нижней головки шатуна и фундаментной рамы. Прилегание должно составлять не менее 75% общей площади. При ТО состояние антифрикционного металла проверяют визуально, а износ — измерением масляного зазора. Второе поколение подшипников — тонкостенные многослойные, с толщиной антифрикционного металла не выше 1,0 мм, который наносят гальваническим способом.Схема тонкостенного подшипника второго поколения:

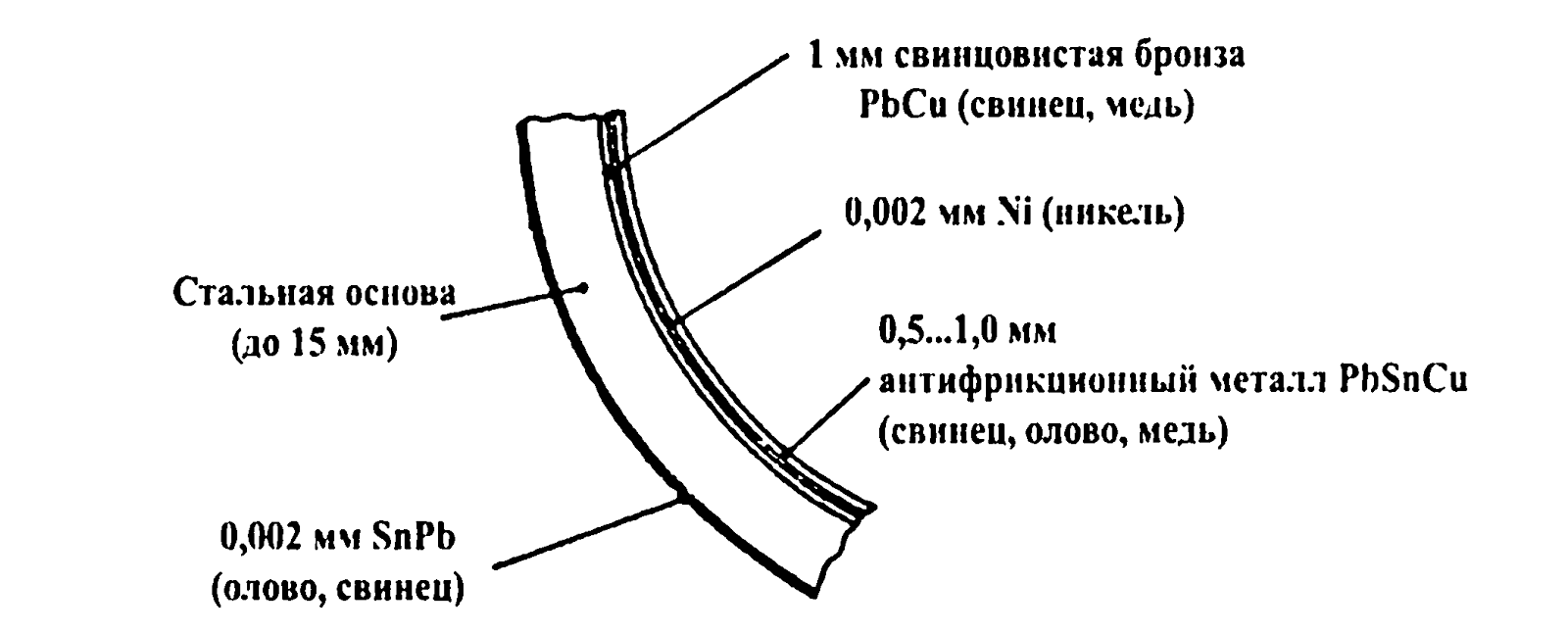

Толстостенные вкладыши шатунных и рамовых подшипников подгоняют на краску наружной поверхностью (спинкой) к постелям нижней головки шатуна и фундаментной рамы. Прилегание должно составлять не менее 75% общей площади. При ТО состояние антифрикционного металла проверяют визуально, а износ — измерением масляного зазора. Второе поколение подшипников — тонкостенные многослойные, с толщиной антифрикционного металла не выше 1,0 мм, который наносят гальваническим способом.Схема тонкостенного подшипника второго поколения:  Тонкостенные вкладыши к постелям не подгоняют, а проверяют прилегание постели по спинке вкладыша на краску, которое должно составлять не менее 80% поверхности постели. ТО шатунных подшипников проводят через 9000 ч, рамовых — через 18000 ч, при котором проверяют состояние поверхности вкладышей визуально, а износ определяют измерением толщины несущей поверхности. Третье поколение подшипников — тонкостенные многослойные, с толщиной антифрикционного металла от 0,02 до 0,08 мм и который наносят ионно-плазменным напылением в вакууме.Схема тонкостенного подшипника третьего поколения:

Тонкостенные вкладыши к постелям не подгоняют, а проверяют прилегание постели по спинке вкладыша на краску, которое должно составлять не менее 80% поверхности постели. ТО шатунных подшипников проводят через 9000 ч, рамовых — через 18000 ч, при котором проверяют состояние поверхности вкладышей визуально, а износ определяют измерением толщины несущей поверхности. Третье поколение подшипников — тонкостенные многослойные, с толщиной антифрикционного металла от 0,02 до 0,08 мм и который наносят ионно-плазменным напылением в вакууме.Схема тонкостенного подшипника третьего поколения:  Вкладыши с напылением предназначены для дизелей со средним эффективным давлением свыше 3 МПа. Они обладают наибольшей износостойкостью и к постели их не подгоняют. Состояние несущей поверхности и её изнашивание при ТО проверяют только визуально. Эффективность эксплуатации дизелей во многом зависит от надёжной работы подшипников кривошипно-шатунного механизма. Поэтому, чтобы обеспечить их надёжную работу необходимо: - обеспечить смазку подшипников перед пуском и во время эксплуатации дизеля; - следить за чистотой смазочных фильтров, регулярно осматривать магнитные фильтры; - следить за температурой смазочного масла согласно инструкции завода на всех режимах эксплуатации; - проверять чистоту циркуляционного масла в цистерне, в картере и в смазочных трубах дизеля после ремонта. Одним из основных признаков проявления дефекта подшипника является повышенная температура его корпуса, которую сравнивают с нормальным температурным режимом работы дизеля. Нормальный температурный режим корпуса подшипника — режим, который соответствует температуре масла при работе дизеля согласно техническим условиям. Не следует допускать нагрев толстостенных подшипников с баббитовой заливкой свыше 100 С, а тонкостенных — свыше 120 С. При этом температура смазочного масла должна быть ниже указанных предельных значений на 15-20 С. Температура соседних подшипников не должна отличаться больше чем на 10 С. Указанные значения температуры подшипники выдерживают без последствий на качество их работы. После замены подшипников приступают к их приработке в соответствии с инструкцией завода-изготовителя. При работе дизеля на холостом ходу в течение 3-5 минут его останавливают и измеряют температуру подшипников. Температуру корпусов рамового и шатунного подшипников измеряют контактными термометрами: термометр цифровой ТТЦ-1-01 (0-200 С), ТТЦ-1-02 (0-600 С) или бесконтактным инфракрасным измерителем температуры: «Thermopoint 80 SC» (0 > -30 до + 1100 С), «Thermopoint 40» (от -18 до + 870 С) или «Pyrovar НРА» (от 0 до 500 С). При отсутствии приборов температуру корпуса подшипника измеряют ладонью. В случае повышенной температуры у отдельных подшипников, их вскрывают и проверяют состояние. При наличии на-тиров, их устраняют, или подшипники заменяют. Для выявления видимых дефектов вкладышей подшипников (трещин, царапин, скалываний, натиров, натяга, коррозии, выкрашивания, задиров, выплавления и т.д.) применяют визуальный контроль невооружённым глазом, или при помощи лупы.

Вкладыши с напылением предназначены для дизелей со средним эффективным давлением свыше 3 МПа. Они обладают наибольшей износостойкостью и к постели их не подгоняют. Состояние несущей поверхности и её изнашивание при ТО проверяют только визуально. Эффективность эксплуатации дизелей во многом зависит от надёжной работы подшипников кривошипно-шатунного механизма. Поэтому, чтобы обеспечить их надёжную работу необходимо: - обеспечить смазку подшипников перед пуском и во время эксплуатации дизеля; - следить за чистотой смазочных фильтров, регулярно осматривать магнитные фильтры; - следить за температурой смазочного масла согласно инструкции завода на всех режимах эксплуатации; - проверять чистоту циркуляционного масла в цистерне, в картере и в смазочных трубах дизеля после ремонта. Одним из основных признаков проявления дефекта подшипника является повышенная температура его корпуса, которую сравнивают с нормальным температурным режимом работы дизеля. Нормальный температурный режим корпуса подшипника — режим, который соответствует температуре масла при работе дизеля согласно техническим условиям. Не следует допускать нагрев толстостенных подшипников с баббитовой заливкой свыше 100 С, а тонкостенных — свыше 120 С. При этом температура смазочного масла должна быть ниже указанных предельных значений на 15-20 С. Температура соседних подшипников не должна отличаться больше чем на 10 С. Указанные значения температуры подшипники выдерживают без последствий на качество их работы. После замены подшипников приступают к их приработке в соответствии с инструкцией завода-изготовителя. При работе дизеля на холостом ходу в течение 3-5 минут его останавливают и измеряют температуру подшипников. Температуру корпусов рамового и шатунного подшипников измеряют контактными термометрами: термометр цифровой ТТЦ-1-01 (0-200 С), ТТЦ-1-02 (0-600 С) или бесконтактным инфракрасным измерителем температуры: «Thermopoint 80 SC» (0 > -30 до + 1100 С), «Thermopoint 40» (от -18 до + 870 С) или «Pyrovar НРА» (от 0 до 500 С). При отсутствии приборов температуру корпуса подшипника измеряют ладонью. В случае повышенной температуры у отдельных подшипников, их вскрывают и проверяют состояние. При наличии на-тиров, их устраняют, или подшипники заменяют. Для выявления видимых дефектов вкладышей подшипников (трещин, царапин, скалываний, натиров, натяга, коррозии, выкрашивания, задиров, выплавления и т.д.) применяют визуальный контроль невооружённым глазом, или при помощи лупы.sudoremont.blogspot.com

Cтраница 1

Коренные подшипники служат опорами для коленчатого вала и состоят из двух вкладышей - нижнего и верхнего, а также крышки подшипника, которая крепится к ра. В стыки между вкладышами помещают одну цел ю или набор калиброванных латунных прокладок. У некоторых быстроходных двигателей вкладыши вообще не имеют прокладок. От осевого и продольного перемещении вкладыши защищены при помощи штифтов, закраин на вкладышах пли специальных выступов, которые входят з соответствующие пазы, расположенные на стыке гнезд рамы и крышки подшипника. [2]

Коренные подшипники, выполненные непосредственно в блоке, заливают на приспособлении, которое состоит из вала, опорных лап, установочных колец и накладок. При помощи опорных лап приспособление прикрепляют к плоскости блока и центрируют в подшипниках вал. С каждой стороны подшипника на валу закрепляют винтами установочные кольца. Для образования литника вплотную к кольцам с двух сторон приставляют накладки и заливают баббит одновременно с двух сторон. Надежность соединения баббита с блоком обеспечивается косыми сверлениями в блоке, которые перед заливкой должны быть прочищены. [4]

Коренные подшипники растачивают на токарном станке или прибором ГАРО. [5]

Коренные подшипники подтягивают, начиная со среднего подшипника и без последуюшего ослабления перетянутых подшипников. [6]

Коренные подшипники у двигателя 2ГД - 18 / 20 - 30 имеют кольцевую смазку. [7]

Коренной подшипник ( рис. 5) состоит из верхнего / и нижнего 2 стальных тонкостенных вкладышей, залитых свинцовистой бронзой. Для приработки на бронзу гальванически нанесен слой сплава олова и свинца. Верхний и нижний вкладыши невзаимозаменяемы. Масло из канала д стойки блока поступает в подшипник через отверстия с и канавку в. Для устранения ка-витационного повреждения приработочного слоя олово-свинец и обеспечения непрерывной подачи масла к шатунным подшипникам и поршню в нижнем вкладыше выполнены карманы переменной глубины с плавным выходом на рабочую поверхность вкладыша. Надежная работа вкладышей в значительной мере зависит от определяющих геометрических параметров вкладышей: натяга, диаметра в свободном состоянии, прямолинейности образующей наружной поверхности. [8]

Коренные подшипники смазываются от отдельной масляной магистрали через верхние крышки; в коленчатом валу сверлений для смазки нет. [9]

Коренной подшипник состоит из верхнего 11 к нижнего 12 стальных тонкостенных вкладышей, залитых тонким слоем свинцовистой бронзы с приработочным покрытием рабочих поверхностей. Верхний и нижний вкладыши одной постели невзаимозаменяемые. В отличие от нижнего верхний вкладыш на рабочей поверхности имеет канавку и отверстия, через которые проходит масло из масляной магистрали. Прилегание вкладышей всей поверхностью к постели обеспечивается установкой их с гарантированным натягом. Упорный подшипник выполнен из бронзовых полуколец 9, прикрепленных к подвеске и блок-картеру. Каждая подвеска закреплена в блок-картере шпильками и соединена с ним стяжными болтами. [10]

Коренные подшипники подтягивают таким же способом, как и шатунные. [11]

Коренные подшипники имеют такое же устройство, как и шатунные, но отличаются размерами. [12]

Коренные подшипники служат опорами валов. В зависимости от рода трения они делятся на подшипники трения качения и трения скольжения. Во многих случаях возможно применять с одинаковым успехом опоры обоих видов - качения и скольжения. Выбор вида подшипника зависит от многих факторов. [13]

Коренные подшипники роликовые, двухрядные, самоустанавливающиеся. Противовесы привернуты к щекам коленчатого вала. [14]

Коренные подшипники роликовые, самоустанавливающиеся. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Коленчатый вал двигателя внутреннего сгорания работает в экстремальных условиях. Коленвал раскручивается на большие обороты, испытывает динамические нагрузки, поэтому нуждается в подшипниках и принудительной смазке пар трения. Кроме того, такая деталь должна быть зафиксирована с минимальными люфтами. Например, допустимый зазор в сопряжении поверхностей шейки шатуна, шатунного вкладыша и самого шатуна коленвала ВАЗ 2106 должен составить не более 0,1 мм. Для долговечной и стабильной работы коленвалу нужны подшипники.

Можно выделить следующие виды подшипников коленвала: опорные и упорные. По типу исполнения они могут быть качения или скольжения.

Коленчатый вал мопеда с опорными подшипниками качения

Подшипник качения в фланце коленчатого вала

Размер подшипников, а точнее их толщина подбирается в зависимости от состояния шеек коленвала. Со временем шейки стачиваются, чтобы компенсировать износ, производители выпускают ремонтные подшипники. Как правило, существует 4-5 ремонтных размеров. Чтобы подогнать шейки коленвала под новые подшипники, коленчатый вал шлифуют до следующего ремонтного размера.

В работе коленчатого вала необходимо предупредить продольные осевые смещения. Для этого также применяют подшипник скольжения, но устанавливают его в вертикальной плоскости. Такой подшипник является упорным. Он имеет форму «полуколец» и устанавливается между плоскостями постели вала и торцом его щеки. Полукольца не дают смещаться валу вперед или назад во время нагрузок. В современных двигателях коренные подшипники коленвала часто объединяют с опорными.

Упорный подшипник коленчатого вала в форме полукольца в блоке двигателя

Комплект коренных подшипников коленчатого вала с совмещенными упорными подшипниками

Подшипники скольжения могут работать в режиме жидкостного или полужидкостного трения. В режиме жидкостного трения поверхности не соприкасаются, вращение осуществляется на слое масла, под нагрузкой образуется так называемый «масляный клин». В случае с полужидкостным режимом трение будет жидкостным и граничным (смешанным). При граничном трении работа осуществляется на тонкой пленке масла. Смешанный и особенно граничный режимы работы, опасны для двигателя. От трения поверхности могут нагреться до критической температуры, что приведет к повреждениям подшипников и шейки вала.

Во время запуска двигателя режим будет полужидкостным, низкие обороты не позволят обеспечить маслонасосу необходимое давление. Далее после запуска с ростом оборотов создадутся условия для жидкостного режима работы и для достаточной смазки двигателя.

Итак, как снять подшипник с коленвала? Если говорить о подшипнике первичного вала КПП, то без применения специальных съемников для выпресовки подшипника не обойтись. На рынке в ассортименте представлены как универсальные съемники, так и съемники для конкретных моделей подшипников.

Сняите подшипника из фланца коленвала ВАЗ 2107

Съемник подшипника коленвала ВАЗ 2107

Подшипники скольжения коленчатого вала снять не сложно, но для этого потребуется демонтаж и полная разборка двигателя. Рассмотрим замену подшипников на примере двигателя ВАЗ 2106.

Пред началом работ убедитесь, что располагаете всем необходимым. Не спешите снимать вал и подшипники, для начала необходимо проверить осевые люфты коленчатого вала.

1.Сняв все узлы и оборудование, мешающие работе, демонтировать блок двигателя (блок лучше установить на ремонтный стенд).

2. Демонтировать маховик. Для удобства на «венец» маховика необходимо установить фиксатор. Перед демонтажем необходимо отметить положение маховика относительно блока двигателя, промаркировать очередность болтов крепления маховика.

1 – ключ; 2 – маховик; 3 – болт крепления маховика; 4 – шайба; 5 – фиксатор для удержания маховика от проворачивания; 6 – передняя крышка картера сцепления.

3. Демонтировать поддон картера и маслонасос.

4.Открутить крышки подшипников шатунов, демонтировать шатуны, поочередно снимая их вместе с поршнями.

7. Снять коленчатый вал.

8. Выполнить очистку посадочных поверхностей. Заменить коренные подшипники. Важно: у подшипников № 1,2,4,5 есть проточка (канавка по центру). На третьем вкладыше проточки нет.

9. Заменить полукольца коленвала.

10. Установить коленчатый вал, накрыть его обратными половинками коренных подшипников, расставить крышки и обтянуть динамометрическим ключом. Установив в шатуны нижние половинки подшипников, поставить поршни, накрыть их ответными половинками подшипников с крышками, обтянуть динамометрическим ключом. Затяжка осуществляется с паспортными усилиями, установленными производителем. Для коренных подшипников ВАЗ 2106 усилие равно значению 68,31–84,38 Н.м, а шатунных —43,32–53,51 Н.м.

Подшипники коленчатого вала обеспечивают его стабильную нормальную работу, увеличивают ресурсность. При наличии необходимого оборудования и навыков, замена подшипников вполне по силам для рядового автомобилиста.

Если у вас возникли вопросы - оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

swapmotor.ru

Коленчатый вал — одна из самых нагруженных деталей двигателя. Он подвергается действию силы давления газов, сил инерции, возникающих при движении поршней, а также сил инерции вращающихся частей. Все эти силы переменные, они вызывают изгиб и скручивание вала, истирание его шеек.

Валы тракторных двигателей изготовляют большей частью из стали 45. После штамповки их подвергают отжигу или нормализации, перед окончанием механической обработки — закалке с отпуском и, наконец, перед окончательной шлифовкой шеек — закалке токами высокой частоты.

Шейки очень тщательно обрабатывают. Конусность и эллипсность больше 0,01 не допускаются.

Форма вала выбирается такой, чтобы силы инерции, возникающие при работе двигателя, наиболее полно уравновешивались, а давление газов равномернее передавалось на шейки. Силы инерции вращающихся колен вала (центробежные) увеличивают нагрузку на его опоры, поэтому у некоторых двигателей каждое колено вала уравновешивают отдельно, устанавливая на щеки противовесы. Так как применение противовесов усложняет изготовление вала, то оправдано оно лишь в тех случаях, когда вследствие большой нагрузки и недостаточно хороших условий смазки долговечность вала и его подшипников не обеспечивается.

Для равномерного распределения массы вращающихся частей относительно оси вращения коленчатые валы балансируют. Лишнюю массу снимают со щек вала сверлением или фрезерованием.

Число опор вала зависит от числа цилиндров, типа двигателя и скорости вращения. У дизельных двигателей, имеющих большие изгибающие нагрузки, коренные подшипники устанавливают но обе стороны каждой шатунной шейки. Исключение составляют двигатели с подшипниками качения (Д24), которые являются неразъемными и в качестве промежуточных опор не употребляются.

Чтобы использовать валы, получившие при обработке отклонение от допустимых размеров и тем самым уменьшить брак, шейки валов у большинства тракторных двигателей изготовляют двух размеров. На щеке вала выбивается условное обозначение размера (производственного стандарта).

Коренные подшипники устанавливаются либо шариковые, либо скольжения. Шариковые подшипники более долговечны, менее требовательны к смазке, уход за ними проще. Так как эти подшипники неразъемные, то используют их только для двигателей с двухопорными валами. Один из подшипников является установочным. Его наружное кольцо закрепляется в блоке двигателя, а внутреннее — на валу, благодаря чему этот подшипник воспринимает все осевые усилия, действующие на вал, и удерживает его от осевых перемещений.

Подшипники скольжения по устройству аналогичны шатунным. Один из них закрепляется от перемещения в блоке и является установочным. Вкладыши, как и у шатунов, изготовляются двух размеров.

www.traktora.org