Cтраница 1

Испытания двигателей внутреннего сгорания разделяются на два вида. [1]

При испытании двигателей внутреннего сгорания наиболее распространенным видом тормозов являются электрические генераторы, которые можно использовать в качестве электродвигателей для холодной обкатки двигателя и прокрутки его при пуске. [2]

При испытании двигателей внутреннего сгорания широким распространением пользуются так называемые гидротормоза. Работа двигателя при торможении превращается в теплоту трения, и для уменьшения нагрева тормозного устройства применяют водяное охлаждение. [3]

При испытании двигателей внутреннего сгорания в больших количествах образуются выхлопные газы и шум достигает высоких уровней - в авиации, например, до 130 дБ к более. Борьба с газами основана на улавливании и отводе выхлопов из испытательных стендов и камер, а снижение шума достигается применением глушителей и хорошей звукоизоляцией испытательных стендов и боксов. [4]

При испытаниях двигателей внутреннего сгорания газовый анализ применяется для определения состава продуктов сгорания и состава газового топлива. По данным газового анализа можно определить ряд величин, которые непосредственно измерить очень трудно или вообще невозможно. [5]

Стандартные методы испытаний двигателей внутреннего сгорания ( ГОСТ 14846 - 69) предусматривают проведение измерений на установившихся режимах. До настоящего времени критерии, оценивающие неустановившиеся режимы так же, как и методы испытаний на этих режимах, не стандартизированы. [6]

В помещении для испытания двигателей внутреннего сгорания во избежание возникновения пожара трубопроводы отработавших газов и топлива должны быть проложены раздельно. Совершенно не допускается утечка газов и топлива в соединениях трубопроводов. Для исключения вспышки в карбюраторе сечение топливопровода должно подбираться с учетом мощности испытываемого двигателя. [7]

В отделениях по испытанию двигателей внутреннего сгорания трубопроводы выхлопных газов и топлива прокладывают раздельно. [8]

Рабочие ( слесари) по испытанию двигателей внутреннего сгорания:; ( карбюраторных, дизельных) турбин. [9]

Количество величин, измеряемых при испытаниях двигателей внутреннего сгорания, может меняться в весьма широких пределах в зависимости от вида проводимого испытания. [10]

Полный объем продуктов сгорания подсчитывают при испытаниях двигателей внутреннего сгорания, котельных агрегатов. [11]

Седьмая глава содержит необходимые указания по методам испытания двигателей внутреннего сгорания. [12]

Практикой установлены следующие области применения типов шлейфов при исследованиях и испытаниях двигателей внутреннего сгорания и поршневых компрессоров. [14]

Окончившие институт по этой специальности получают квалификацию инженера-механика в области эксплуатации, исследования и испытания двигателей внутреннего сгорания и могут работать на заводах автомобильной и тракторной промышленности, в научно-исследовательских институтах и лабораториях, на крупных автотранспортных и авторемонтных предприятиях, в диагностических центрах, а также в специализированных малых предприятиях, занимающихся созданием, испытанием, эксплуатацией, диагностикой и ремонтом автомобилей и двигателей на должностях инженера-испытателя, инженера-исследователя, инженера-конструктора, инженера по эксплуатации автомобильных и тракторных двигателей и их систем. [15]

Страницы: 1 2

www.ngpedia.ru

Количество просмотров публикации ОБКАТКА И ИСПЫТАНИЕ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ - 301

ОБКАТКА АГРЕГАТОВ СИЛОВОЙ ПЕРЕДАЧИ МАШИН

К агрегатам силовой передачи автомобилей и тракторов относятся коробки передач, раздаточные коробки, коробки отбора мощности, редуктор и ведущие мосты. Обкатка этих агрегатов производится на специальных стендах без нагрузки и с нагрузкой.

Простейший стенд для обкатки без нагрузки представляет собой раму с установленным на ней электродвигателем мощностью 12-14 кВт при 1420 мин·]. Ведущий вал того или иного агрегата приводится во вращение при помощи шлицевой"МУфты, насаженной на вал электродвигателя.

Для обкатки агрегатов под нагрузкой стенды подразделяются по способу нагружения па две группы: стенды с разомкнутым силовым контуром (рис.14.з и 14.4) и стенды с замкнутым силовым контуром (рис. 14.5 и 14.6).

В стендах первой группы нагружение обкатываемого агрегата осуществляется механическим, гидравлическим или электрическим тормозами. Общий недостаток таких стендов состоит в том, что мощность привода затрачивается не только на приработку поверхностей трения сопряженных деталей, но и на преодоление всех нагрузочных сопротивлений, что требует значительной мощности электродвигателя и расхода энергии.

В стендах второй группы обкатываемый агрегат находится в замкнутом силовом потоке. Приводом является электродвигатель, а в кинематическую цепь стенда включены две коробки передач, ведущие валы которых замыкаются через редукторы и торсионный вал, а ведомые напрямую между собой. Нагружение создается силами упругих деформаций закручиваемого на определенный угол торсионного вала, а электродвигатель только пополняет потери на трение, возникающие при работе.

Изменяя угол закручивания торсиона, можно установить величину нагрузки по градуированным дискам.

Режимы обкатки и величины нагрузочных моментов устанавливаются в технических условиях па соответствующий агрегат. Продолжительность обкатки, как правило, не регламентируется и находится в пределах 30-45 мин, из них половину времени обкатка проводится под нагрузкой. Так, продолжительность обкатки коробок передач составляет 3-4 мин на каждой передаче без нагрузки и столько же под нагрузкой; обкатка

Приработку агрегатов осуществляют на трансмиссионном масле, указанном в карте смазки. При проверке работы агрегата не допускается неравномерный шум шестерен, явно выраженные стуки, просачивание масла через сальники и соединения; переключение передач должно быть бесшумным

Обкатку и испытание двигателей производят на стендах различных конструкций. Наиболее современными являются электротормозные обкаточные стенды, разработанные ГОСНИТИ: КИ-4893 (для электродвигателя мощностью 37 кВт), КИ-2139Б (мощность 55 кВт), КИ-2118АП (мощность 90 кВт) и др. Размещено на реф.рфЭлектротормозной стенд (рис. 14.2) состоит из плиты со стойками 7, имеющими регулируемые опоры, на которых крепят обкатываемый двигатель; асинхронного электродвигателя трехфазного переменного тока с ротором, статор которого установлен на двух шариковых подшипниках в опорных стойках 1 и соединен с весовым механизмом; пульта управления; соединительного вала; регулировочного реостата и оборудования для замера расхода топлива.

Весовой механизм расположен в корпусе пульта управления и передает поворот корпуса электродвигателя па стрелку большого циферблата͵ показывающего величину усилия от действия крутящего момента. На панели пульта смонтированы манометр, показывающий давление масла в системе смазки двигателя; два дистанционных термометра для контроля температуры картерного масла и воды обкатываемого двигателя; тахометр 4, показывающий частоту вращения приводного вала; сигнальная лампочка, указывающая на крайне важно сть выключения стенда при выведенных электродах реостата из раствора.

Регулировочный реостат жидкостного типа предназначен для пуска электродвигателя, регулирования частоты вращения, а при rаботе в режиме генератора - наrpузки. Бак реостата заполняется 1,0-1,5 Уо-м раствором кальцинированной соды. Регулируют работу электродвигателя в моторном и генераторном режимах погружением или J3ЫJ30ДОМ электродов из раствора.

Холодная· обкаткадвигателя осуществляется от электродвигателя

стенда. При холодной обкатке свечи должны быть вывернуты (у дизельных двигателей сняты форсунки или выключен декомпрессор), приборы питания и зажигания отключены, система охлаждения подключена к соответствующему водопроводу. В каждый цилиндр как карбюраторного, так и дизельного двигателя заливают по 20-30 г соответствующего масла; картер заправляют маловязким (к примеру, марки индустриальное 20) маслом, на котором и производят обкатку. При холодной обкатке имеют_значение скоростной режим и продолжительность приработки на каждои частоте вращения коленчатого вала. Эти режимы устанавливаются заводамиизготовителями соответствующих марок двигателей (табл. 14.1).

Двигатели и другие агрегаты, поступающие на обкатку, имеют разный уровень технического состояния, обусловленный качеством исходных деталей, узлов, квалификацией ремонтных рабочих и другими факторами.

Обкатка должна определяться фактической потребностью и вестись с учетом требований оптимального управления процессом, принимая во внимание все факторы.

Наиболее общим показателем различия в техническом состоянии является трение, с которым связаны механический износ и величина потерь мощности. Наиболее полноценным показателем при определении продолжительности обкатки являются механические потери, затрачиваемые на трение. Для измерения этой величины обкаточный стенд снабжается ваттметром или амперметром. Обкатка прекращается, когда показания приборов станут стабильными.

Горячая обкатка производится без нагрузки в течение 25-30 мин и под нагрузкой - 85-90 мин. Нагрузка создается электродвигателем стенда, работающим в режиме синхронного генератора. Величина нагрузки указывается в технических условиях.

Перед горячей обкаткой промывают масляные фильтры и, в картер двигателя заливают свежее масло.

Скоростные и нагрузочные режимы горячей обкатки показаны в таБЛ.14.2 на примере двигателей ЯМЗ. Из таблицы видно, что максимальная нагрузка к концу приработки составляет 75-80 ~ от номинальной мощности: начальная нагрузка на двигатель не должна превышать 0,150,20 ~ номинальной.

Важнейшими показателями, характеризующими качество приработки двигателей, являются эффективная мощность, часовой и удельный рас- ход топлива, расход масла, температурный режим, определяемые при испытании двигателя и регламентируемые ТУ на испытания

В процессе горячей обкатки проверяется работа зажигания, клапанного механизма, водяного и масляного насосов, плотность соединений, контролируется температура масла и воды. На крупных ремонтных предприятиях процесс обкатки двигателей автоматизирован. С этой целью стенд оснащается блоком программного реле времени. Автоматизированная система обеспечивает нарастание частоты вращения коленчатого вала и нагрузки по времени согласно определенной программе, заложенной в блок памяти. Автоматизация процесса обкатки улучшает условия труда операторов и снижает расходы на приработку

referatwork.ru

Категория:

Эксплуатация и ремонт погрузочночных машин

Испытание двигателей после ремонта

Испытание двигателей после ремонтаДвигатели внутреннего сгорания после ремонта подвергают холодной и горячей обкатке и испытаниям. В большем объеме испытывают тракторные двигатели, так как они являются менее напряженными в тепловом и механическом отношениях, а зазоры, в деталях цилиндропоршневой группы большие по сравнению с зазорами автомобильных двигателей. Температура выпускных газов у автомобильных двигателей при номинальной мощности превышает 700 °С, а у тракторных — не выше 500 °С.

Таблица 21

Автомобильные двигатели имеют удельный расход топлива и удельную мощность примерно в 1,5 раза больше, а относительный объем картера и масла в 1,5 раза меньше по сравнению с тракторными двигателями. Поэтому автомобильные двигатели в стационарных условиях при проведении длительных испытаний могут получить серьезные повреждения. На основании этого автомобильные карбюраторные двигатели при испытаниях подвергают на- гружению не более 50% номинальной мощности, причем длительность испытания, как правило, не превышает 5 мин. В связи с тем что автомобильные двигатели после ремонта не испытывают на номинальную нагрузку, не производят замера расхода топлива. Сведения о режимах испытания некоторых автомобильных двигателей приведены в табл. 21. При испытаниях дизельного двигателя ЯМЗ-204А согласно техническим условиям его сначала следует обкатывать и испытывать с использованием дизельного масла ДП-11 с присадкой, а затем индустриального масла 45 или 50.

При испытаниях тракторных двигателей проверяют их основные технические параметры, качество ремонта и регулировки механизмов и систем. В результате испытаний находят эффективную мощность, частоту вращения и удельный расход топлива.

Определяют эффективную мощность на универсальном тормозном стенде, на котором вращающий момент двигателя уравновешивается моментом тормозного устройства, имеющего возможность изменять нагрузку на плече заранее заданной длины (рис. 116).

Рис. 116. Схема тормозного устройства для определения вращающего момента двигателя

Часовой расход топлива двигателем устанавливают весовым способом.

При определении мощности и расхода топлива тракторный двигатель прогревают до нормальной температуры смазочного материала и воды в системах смазки и охлаждения. Температура масла и воды должна находиться в пределах 75—85 °С.

Таблица 22

Натяжением пружины регулятора отводят рычажок газа до отказа и сообщают двигателю максимальную частоту вращения холостого хода. Затем плавно тормозным устройством нагружают двигатель до величины нагрузки, при которой частота вращения снизится до номинального значения. При этом режиме работы двигателя определяют расход топлива.

Если двигатель отремонтирован нормально, то при проведении испытаний развиваемая нагрузка и расход топлива должны соответствовать техническим условиям (табл. 22).

После определения расхода топлива двигатель испытывают на наименьшую частоту вращения на холостом ходу, предварительно сняв нагрузку и уменьшив подачу топлива. Если частота вращения на холостом ходу соответствует техническим данным и двигатель не имеет ненормальных стуков, а также течи масла, охлаждающей жидкости и давление масла в системе смазки нормальное, то испытание заканчивают. В противном случае устраняют обнаруженные недостатки и двигатель повторно испытывают.

Читать далее: Общие сведения о ремонте электрического оборудования

Категория: - Эксплуатация и ремонт погрузочночных машин

stroy-technics.ru

Практические занятия. Сравнительные испытания двигателя с повышенной дымностью в исходном состоянии и после замены топливного насоса высокого давления, форсунок, отрегулированных в соответствии с техническими условиями завода-изготовителя. Выявление причин повышенной дымности (испытания на топливном стенде). [c.114]

При испытании двигателей внутреннего сгорания широким распространением пользуются так называемые гидротормоза. Работа двигателя при торможении превращается в теплоту трения, и для уменьшения нагрева тормозного устройства применяют водяное охлаждение. [c.60]Пример 138. В начале движения при испытании двигателя автотягача сила тяги составляла Ti = 30000 н. Когда автомобиль проехал путь Sj = 800 м, начался затяжной подъем длиной 52 = 2000 ми сила тяги мгновенно возросла до 72 = 40000 н. После преодоления подъема тяга стала уменьшаться по закону прямой линии на пути длиной S3 = 1600 м до величины Тз = 10000 н, с которой автотягач проехал отрезок пути 54= 1200 лг. Затем на подъеме длиной Ss = 2000 м сила тяги составляла постоянную величину Т4 = 20030 м. А на участке пути Se = 2000 лг сила тяги увеличивалась по закону прямой линии до значения Г5 = 30000 н, с которой автотягач проехал последний отрезок пути s, = 1200 м. Определить графически полную работу, совершенную двигателем автотягача и найти среднее значение силы тяги (потерями в силовой передаче пренебречь). [c.240]

По результатам испытаний двигателей на натурном топливе находятся характеристическая скорость [c.305]

Перед началом испытаний двигатель прогревается в течение 10... 15 мин на холостом ходу, а затем постепенно нагружается до рабочей нагрузки. Тепловой режим двигателя в процессе эксперимента должен быть стационарным, что достигается поддержанием температуры охлаждающей воды и масла в системах дизеля в пределах от 80 до 85°С. Основным внешним признаком того, что двигатель вышел на установившийся рабочий режим, является неизменность во времени температуры выпускных газов. [c.117]

Углы опережения и запаздывания открытия или закрытия клапанов устанавливаются на заводе-изготовителе в результате всесторонних испытаний двигателя. При этом выбираются такие углы опережения или запаздывания, которые обеспечивают наиболее экономичную работу двигателя. Изменение установленных углов опережения или запаздывания, открытия или закрытия клапанов приводит к ухудшению работы двигателя и снижению его к. п. д. [c.161]

Безопасный ресурс таких основных деталей двигателя, как диски ротора, на стадии проектирования определяется расчетом и в дальнейшем обязательно подтверждается натурными испытаниями двигателя или дисков. Поэтому на практике расчеты долговечности дисков носят оценочный характер и служат в основном для сравнительного [c.38]

Четыре случая разрушения дисков с началом от галтели передних (длинных) шлиц было зарегистрировано до разрушения анализируемого ниже диска. Первые два разрушения имели место в процессе проведения стендовых испытаний двигателей, и далее еще два разрушения имели место в эксплуатации. [c.507]

Устроители выставки провели испытание двигателя — и ахнули. Такой высокой экономичности не имел еще никогда ни один двигатель в мире Если разрекламированная машина Ленуара пожирала на лошадиную силу в час около 3 кубометров газа, то машина Отто расходовала всего около 0,8 кубометра Ее коэффициент полезного действия достигал 16 процентов — в 3 раза больше чем у двигателей Ленуара. Золотая медаль выставки, в получении которой Ленуар не сомневался, была присуждена Отто. [c.94]

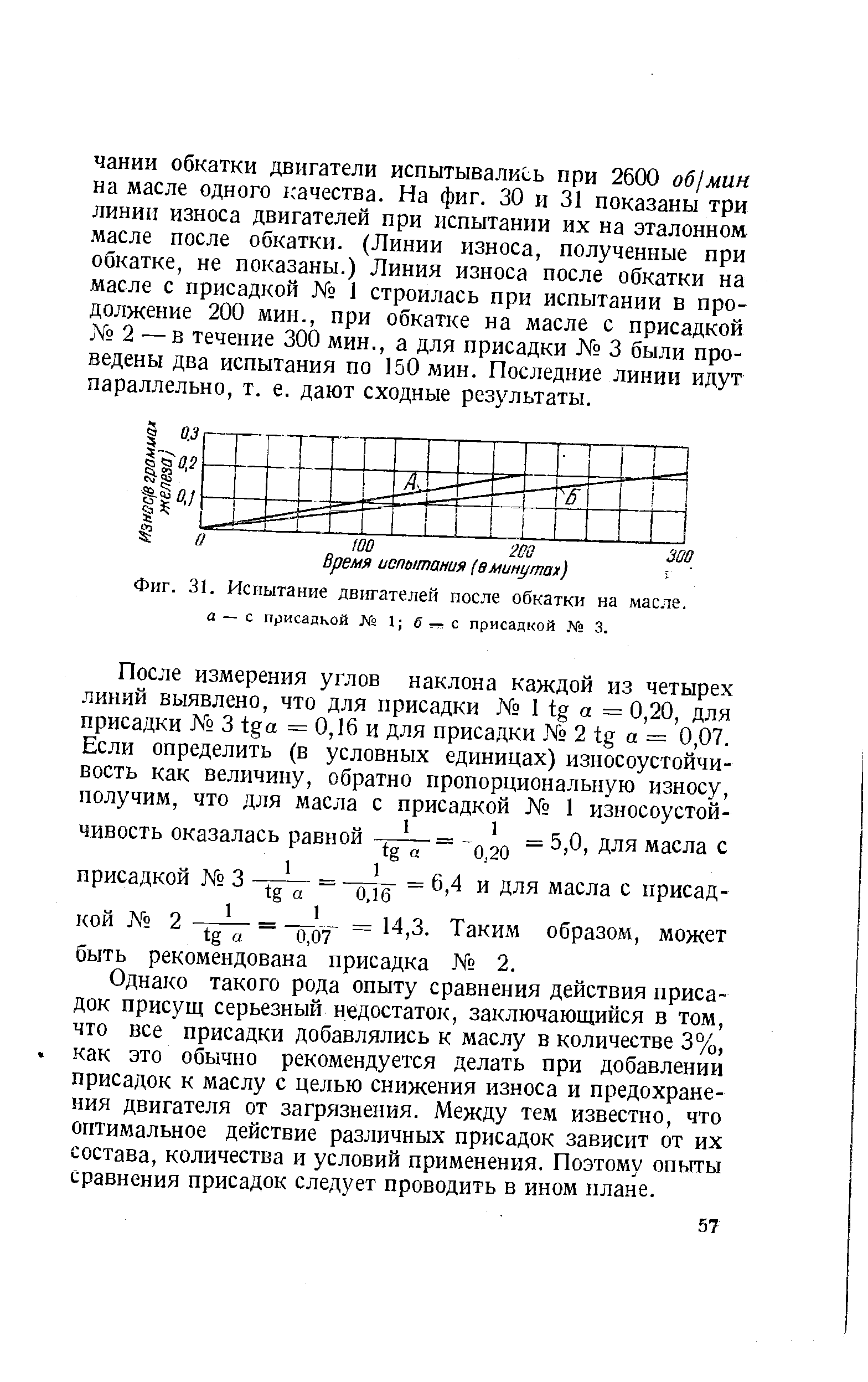

| Фиг. 30. Испытание двигателя после обкатки на масле с присадкой № 2. |  |

| Фиг. 31. Испытание двигателей после обкатки на масле, а — с присадкой Ла 1 6 — с присадкой № 3. |  |

С помощью линии износа, построенной по результатам обкатки и испытаний двигателей, можно судить также и о дефектах техники обкатки. Так, например, при холодной обкатке специального двигателя, которая производилась при горизонтальном расположении его цилиндров, было точно определено, что оптимальным является масло вязкостью Egg = 8. На линии износа А (фиг. 34), полученной при такой обкатке, имеется кривая часть, ясно видна точка перехода кривой части в прямую (т. е. момент окончания обкатки), прямая часть имеет вполне определенный угол наклона к горизонту. Но когда стали обкатывать двигатель этого типа на таком же масле и одинаковом числе оборотов, но при вертикальном расположении цилиндров, была получена линия износа Б, которая ни в какой степени не похожа на нормальную линию износа, обычно получаемую при обкатке. [c.60]

При этом широко применяется математическое моделирование на базе ЭВМ. Разработаны методы ускоренных испытаний двигателей, сборочных единиц и деталей на надежность и долговечность. [c.217]

Определение фактического моторесурса двигателя и оптимального уровня его увеличения. Эта работа строится на систематическом изучении и анализе данных о поведении двигателей в течение всего срока службы при различных условиях эксплуатации, на изучении и анализе материалов ремонтных заводов, запросов потребителей, результатов систематических контрольных и гарантийных испытаний двигателей на самом заводе. [c.221]

Проведенные стендовые испытания двигателей с кольцами, покрытыми оловом, показали хорошую прирабатываемость деталей, нормальные показатели работы двигателя и полное отсутствие каких-либо дефектов (фиг. 111). [c.136]

В технических условиях ремонта двигателей обязательным условием испытания двигателей является проверка приемистости двигателя, которая производится при резком форсировании работы двигателя в короткий промежуток времени. Эти испытания следует проводить после полной приработки двигателя, которая обычно заканчивается уже при нормальной эксплуатации двигателя. В процессе эксплуатации не допускается перегрев цилиндро-поршневой группы и требуется устойчивая смазка зеркала цилиндра. [c.139]

Проведенные стендовые испытания двигателей с латунированными и сульфидированными поверхностями трения внутренних колец шарикоподшипников в исследуемом узле полностью подтвердили результаты, полученные в лабораторных условиях. [c.146]

В соответствии с этим испытание двигателя заключается в снятии внешней характеристики, т. е. в определении эффективной мощности при полном открытии дросселя на всем диапазоне оборотов и получении кривой удельного расхода топлива. [c.621]

Определение долговечности деталей тракторных двигателей в настоящее время производится в основном по результатам полевых испытаний машин. Они длятся, как правило, один-дна сельскохозяйственных сезона. Стендовые испытания двигателей не приводят к положительным результатам, так как в этом случае износ в несколько раз меньше, чем при эксплуатации. Это объясняется в первую очередь отсутствием пыли. Для создания краткосрочной методики стендовых испытаний двигателей на износ, испытания следует проводить с искусственным введением пыли и определять износ с помош,ью чувствительных методов. [c.47]

Лабораторные испытания образцов демпфирующих покрытий. Вследствие высокой стоимости программ экспериментальных испытаний двигателей следует стремиться иметь программы, позволяющие оценивать влияние добавочных демпфирующих покрытий на уровни динамических напряжений, возникающие при колебаниях входных направляющих лопаток. [c.340]

Оборудование стенда для испытаний двигателей. При проведении серии стендовых испытаний определялись динамические напряжения, обусловленные колебаниями, в направляющих входных лопатках с демпфирующим покрытием и без него. Были установлены многочисленные тензодатчики и термопары, что позволило определять распределение температур и напряжений. Определялись также эксплуатационные характеристики. На основе проведенных измерений была определена температура на входе в турбину, которая в значительной степени влияет на долговечность элементов конструкции турбины. Была также исследована устойчивость лопаток, и было обнаружено, что дополнительное демпфирующее покрытие увеличивает устойчивость. Исследовалась также долговечность, т. е. способность демпфирующего покрытия выдерживать циклы изменения температуры при работе противообледенительных устройств, а также выявлялось стационарное распределение температур. При главном испытании на долговечность задавались 50 циклов подачи подогретого воздуха в противообледенительную систему. Это соответствует 1200 ч эксплуатации двигателя. Кроме того, на стенде производились определения демпфирующих характеристик для главных форм колебаний при наличии демпфирующего покрытия и без него. Для всех форм колебаний демпфирование значительно усилилось после установки демпфирующего покрытия. [c.344]

В процессы испытания начинают вводить автоматику. Например, при испытании двигателей внутреннего сгорания применяют [c.609]

Винты для испытаний двигателей 10 — 372 [c.34]

Тормозные устройства для испытания двигателей 10 — 368 [c.306]

Применение плоского вала является необычным для восьмицилиндрового V-образного двигателя с углом развала 60°, так как это порождает неравномерность чередования вспышек (через 60 и 120°). Последнее вызывает неприятности, связанные с наличием резких пульсаций крутящего момента и вибрациями двигателя на подмоторной раме. Возбуждение вибраций имеет место как за счёт действия пульсаций момента, так и вследствие неуравновешенности сил инерции 2-го порядка. При испытаниях двигателя Форд обнаружены сильные горизонтальные колебания с амплитудой более 1 мм при п = 950 об/мин. Это приводит к расстройству соединений трубопроводов. [c.211]

Экономичные и мощностные горючие смеси и расходы топлива определяют путём стендовых испытаний двигателя, для чего снимают регулировочные характеристики по расходу топлива. Одна регулировочная характеристика соответствует одному определённому режиму работы двигателя и потому снимается на постоянном числе оборотов ри постоянном положении дросселя. Регулировочная характеристика двигателя ГАЗ-М по опытам МАДИ приведена на фиг. 1, где, помимо кривых мощности и удельных расходов топлива, представлены кривые максимальных давлений цикла и продолжительности сгорания смеси. Экономичная и мощностная смеси характеризуются соответственно а = 1,12 и 0,9 и расходом топлива 4,0 5,0 кг/час. Для определения наивыгоднейшей характеристики [c.219]

ИСПЫТАНИЕ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ [c.367]

Стендовые испытания двигателей внутреннего сгорания в условиях лаборатории можно разбить на следующие две основные группы контрольные и специальные. [c.367]

Испытания двигателей новых конструкций в процессе их доводки" обычно бывают длительными, так как приходится устанавливать наиболее слабые места новой конструкции, сроки службы двигателя, его деталей и агрегатов. [c.367]

Количество величин, измеряемых при испытаниях двигателей внутреннего сгорания, может меняться в весьма широких пределах в зависимости от вида проводимого испытания. [c.367]

Механические тормозы применяются преимущественно для испытаний двигателей мощ- [c.368]

На фиг. 6 и 7 показано устройство гидротормоза Фруда, который в силу удобства управления им получил для испытания двигателей более широкое применение, чем гидротормоз Юнкерса. [c.370]

При испытаниях двигателей применяются дисковые гидротормозы, значительно более совершенные по сравнению с тормозом Юнкерса тормозной момент зависит от количества воды, находящейся в статоре. [c.370]

При предметном моделировании исследование ведется на модели, воспроизводящей основные геометрические, физические и функциональные характеристики оригинала. На таких моделях изучают процессы, происходящие в оригинале — объекте исследования. Примером предметного моделирования являются стендовые испытания двигателей внутреннего сгорания, газотурбинных установок, различных типов холодильных установок и т. п. При этих испытаниях исследуются термодинамические циклы установок и их характеристики. Методика исследования циклов некоторых из перечисленных устанорок применительно к задачам учебных лабораторий подробно изложена в [37]. [c.238]

Если при переносе ряда точек с действительной индикаторной диаграммы в логарифмическую систему координат в результате получится прямая, то данная кривая может быть выражена уравнением = onst при —tga, где а —острый угол, образованный прямой процесса с осью абсцисс. На рис. 6.9 показана в логарифмической системе координат кривая сжатия 1-Г-2, полученная при испытании двигателя внутреннего сгорания, Участки 1-1 и Г-2 кривой с достаточной степенью приближения могут быть заменены отрезками [c.84]

Тепло, выделяемое топливом при полном сгорании его в цилиндрах двигателей внутреннего сгорания, частично превращается в полезную работу двигателя (Qe), а частично теряется с отработавшими газами (Qr), с охлаждающей цилиндры водой (Qn). Кроме этих поддающихся учету потерь, происходят тепловые потери Qo t, которые не представляется возможным учесть. К их числу относят потери от химичес кой неполноты сгорания, на лучеиспускание, потери, эквивалентные кинетической энергии отходящих газов и др., а также неизбежно получающуюся при проведении испытаний двигателей неувязку теплового баланса. Распределение тепла, отнесенное к 1 кг сожженного топлива или к 1 ч работы двигателя, между полезной работой и перечисленными выше потерями, выраженные в виде уравнения, называют тепловым балансом двигателя. Сообразно изложенному выше это уравнение имеет вид [c.439]

Для реализации этих мероприятий был расширен фронт научно-исследовательских работ, созданы специализированные лаборатории (првчности, надежности), разработана методика уско- енных испытаний двигателя и его отдельных узлов. Создана система сбора и обработки информации о работе двигателей в различных условиях эксплуатации. Все это позволило разработать конструктивно-технологические методы по улучшению работы узлов и деталей двигателя, совершенствованию технологии их изготовления и применяемых материалов. [c.432]

Первый отечественный турбовинтовой двигатель ТВ-2М был сконструирован в 1953 г. коллективом, возглавлявшимся А. Д. Швецовым и позднее руководимым П. А. Соловьевым. Летные испытания двигателя на экспериментальных самолетах и летающих лабораториях подтвердили возможность обеспечения высокой скорости и высоты полета и высокую экономичность работы силовой установки. Конструкторским коллективом А. Г. Ивченко был создан турбовинтовой двигатель АИ-20 с осевым десятиступенчатым компрессором, кольцевой камерой сгорания и трехступенчатой турбиной. Его взлетная мощность равна 4000 э. л. с., удельный вес по взлетной мощности составил 0,27 кз/э. л. с., тогда как наименьший удельный вес поршневого двигателя М-63 — 0,464 жз/л. с. Ресурс турбовинтовых двигателей, при запуске в серийное производство не превьппавший 200 рабочих часов, в результате совершенствования технологии и конструктивных улучшений был увеличен до нескольких тысяч часов. Началась разработка конструкций пассажирских самолетов с турбовинтовыми двигателями. [c.393]

К специальным видам контроля могут быть отнесены заводские сдаточные испытания, специфичные только для данного объекта, например, пробеговые испытания автомобилей, стендовые испытания двигателей, испытания электрических машин и приборов и т. д., по различным программам, предусмотренным техническими условиями. [c.54]

С точки зрения наибольшего приближения к эксплуатационным условиям нагружения наземные натурные испытания являются наилучшим способом проверки акустической прочности конструкции и функционирования бортового оборудования. Такие испытания обычно являются заключительным этапом в общей программе отработки прочности изделий. Существенный недостаток их — чрезвычайно высокая стоимость, так как в течение всех испытаний двигатели, генерирующие акустическое поле, должны работаль на максимальной мощности. Полетные условия акустического нагружения в наземных условиях практически не воспроизводятся. [c.444]

Приёмо-сдаточные испытания двигателей как новых, так и после ремонта, являются наиболее простыми. Они проводятся обычно с целью определения соответствия техническим условиям расходов топлива и развиваемых двигателем мощностей. Одновременно с этим производится проверка правильности сборки машины или качества ремонта. [c.367]

mash-xxl.info