Испытания двигателей можно разделить на опытно-конструкторские и серийные.

Опытно-конструкторские испытания делятся на исследовательские и контрольные.

Исследовательские испытания проводятся для изучения определенных свойств конкретного двигателя и, в зависимости от целей, могут быть доводочными, испытаниями на надежность и граничными.

Доводочные испытания служат для оценки конструктивных решений, принятых для достижения необходимых значений мощностных и экономических показателей, установленных техническим заданием.

Испытания на надежность проводятся для оценки соответствия ресурса двигателя и показателей его безотказности, установленных техническим заданием.

Граничные испытания проводятся для оценки зависимости мощностных и экономических показателей, работоспособности двигателя от граничных условий, установленных техническим заданием, а также повышенных и пониженных температур окружающей среды, кренов и дифферентов, высоты над уровнем моря, переменных нагрузок и изменяющихся скоростных режимов, вибраций, одиночных ударов.

Контрольные испытания предназначены для оценки соответствия всех показателей опытного двигателя требованиям технического задания. Они делятся на предварительные и межведомственные.

Предварительные контрольные испытания проводятся комиссией предприятия-разработчика с участием представителя заказчика для определения возможности предъявления двигателя на приемочные испытания.

Межведомственные испытания являются приемочными испытаниями продукции опытных образцов, проводимыми комиссией, состоящей из представителей нескольких заинтересованных министерств или ведомств. По результатам межведомственных испытаний решается вопрос о возможности и целесообразности проведения испытаний двигателя в условиях эксплуатации.

Серийные испытания являются завершающим этапом технологического процесса производства двигателей и предназначены для контроля качества производства и соответствия их характеристик техническим условиям на поставку. Эти испытания делятся на приемосдаточные, периодические и типовые.

Приемо-сдаточные испытания проводятся с целью проверки качества сборки двигателя и отдельных его узлов на приработку трущихся поверхностей, определения соответствия показателей двигателя техническим условиям на поставку.

Периодические испытания предназначены для контроля стабильности технологического процесса изготовления двигателей в период между испытаниями, подтверждения возможности продолжения их изготовления по действующей нормативно-технической и технологической документации.

Типовые испытания проводятся по программе периодических испытаний с целью оценки эффективности и целесообразности изменений. вносимых в конструкцию или технологию изготовления двигателей.

Испытания автомобильных двигателей регламентирует ГОСТ 14846—81, который определяет условия испытания, требования к испытательным стендам и аппаратуре, методы и правила проведения испытаний, порядок обработки результатов испытаний, объем контрольных и приемочных испытаний.

Перед испытаниями двигатели должны быть обкатаны в cooтветствии с техническими условиями. Испытания проводят с использованием горюче-смазочных материалов, указанных в технической документации на двигатель, имеющий паспорт и протоколы испытаний, удостоверяющие соответствие их физико-химических параметров заданным. При проведении испытаний температуру охлаждающей жидкости и масла в двигателе поддерживают в пределах, указанных в технических условиях на двигатель. При отсутствии таких указаний температура охлаждающей жидкости на выходе из двигателя должна быть 348—358 К, а температура масла 353-373 К.

При испытании число точек измерений должно быть достагочным для того, чтобы при построении характеристик выявить форму и характер кривой во всем диапазоне обследуемых режимов. Показатели двигателя определяют на установившемся режиме работы при котором крутящий момент, частота вращения коленчатого вала температуры охлаждения жидкости и масла изменяются во время измерения не более чем на 2 %. При ручном управлении стендом продолжительность измерения расхода топлива должна составлять не менее 30 с.

В соответствии с ГОСТом при испытаниях двигателей необходимо измерять следующие параметры крутящий момент, частоту вращения коленчатого вала, расход топлива, температуру всасываемого воздуха, температуру охлаждающей жидкости, температуру масла, температуру топлива, температуру отработавших газов, барометрическое давление, давление масла, давление отработавших газов, значение угла опережения зажигания или начала подачи топлива.

ustroistvo-avtomobilya.ru

Помимо проверки состояния механических элементов и смазки, при капитальных и текущих ремонтах электромоторов переменного тока производятся их электрические испытания, измеряются электрические характеристики.

Помимо проверки состояния механических элементов и смазки, при капитальных и текущих ремонтах электромоторов переменного тока производятся их электрические испытания, измеряются электрические характеристики.

Объем этих испытаний, условия их проведения, а также нормируемые предельные значения измеренных величин зависят от:

— номинального напряжения;

— мощности;

— конструктивного исполнения и типа двигателей.

Рассмотрим по порядку, какие испытания проводятся, и ознакомимся с критериями исправности электродвигателей.

Такие измерения производятся не только при ремонте. Например, если в процессе эксплуатации требуется провести диагностику электродвигателя и питающего кабеля в случае отключения от защит. Также требуется измерять этот параметр перед пуском аппарата после его длительного простоя, особенно в неблагоприятных рабочих условиях.

Для измерения используется мегаомметр, напряжение которого зависит от номинального для испытуемого электродвигателя. Для аппаратов до 500 В используется мегаомметр на 500 В. Для номинала 500 — 1000 В — соответственно на 1000 В. Для высоковольтных электродвигателей используется мегаомметр, вырабатывающий напряжение 2500 В.

Для статоров низковольтных двигателей норма составляет 1 МОм, при этом температура испытуемого объекта находится в пределах 10-30˚С. При температуре 60˚С допустимая величина снижается до 0,5 МОм.

Аппараты напряжением выше 1000 В разделяются на две категории. Для мощностей обмотки статора 1 — 5 МВт предельные значения указаны в таблице.

Для более мощных, свыше 5 МВт, моторов, подход к процессу более ответственный. Измерения производятся в строгом соответствии с инструкциями изготовителя.

Для более мощных, свыше 5 МВт, моторов, подход к процессу более ответственный. Измерения производятся в строгом соответствии с инструкциями изготовителя.

У асинхронных машин с фазным ротором, в том числе синхронных, имеющих обмотку возбуждения, тестируется и изоляция обмотки ротора. Но только у высоковольтных движков, имеющих мощность свыше 1 МВт. Используется мегаомметр на 1000 В. Предельное значение — 0,2 МОм.

Мощные электродвигатели для предотвращения появления паразитных токов в валах, замыкающихся на установочной раме, имеют изоляцию опор с подшипниками. Также подшипники изолируются от маслопроводов, осуществляющих их смазку при работе. Состояние этого вида изоляции проверяется мегаомметром на 1000 В.

Этот параметр контролируется после капитальных ремонтов, связанных с выемкой ротора. Сопротивление должно иметь значение, отличное от нуля, и не снизиться резко относительно ранее полученных результатов. Более точного значения правилами не предусмотрено.

Параметр характеризует степень увлажненности изоляции электродвигателей. Он измеряется только у высоковольтных аппаратов. Для этого на обмотку статора подключают испытательное напряжение от мегаомметра, держат его в течение минуты, засекая значения через 15 и 60 секунд. Разделив шестидесятисекундное значение на пятнадцатисекундное, получают искомую величину.

Нормативы зависят от материала изоляции двигателя. Если она термореактивная, то коэффициент не должен быть ниже 1,3. Для микалентной компаундированной – ниже 1,2.

Малый коэффициент абсорбции, особенно – близкий к единице, указывает на влажную изоляцию. Обмотку требуется просушить.

Испытание проводится после окончания капитального ремонта двигателя, а для аппаратов до 1000 В может не проводиться вовсе. Решение принимает технический руководитель, что закрепляется соответствующим приказом.

Испытание заключается в подаче повышенного напряжения промышленной частоты от постороннего источника. Для этого применяются переносные или передвижные испытательные установки. Одно из важных требований – они должны быть рассчитаны на повышенные токи утечки. Поэтому не все из них, пригодные к испытаниям изоляции распределительных устройств, годятся для электродвигателей. Испытательные напряжения указаны в таблице.

Напряжение выше номинального для изоляции является стрессом. Подъем его производится медленно и без рывков. Критерием исправности служит отсутствие разрядов внутри двигателя, наличие которых контролируется по показаниям миллиамперметра, включенного последовательно с испытуемым объектом. Сами же показания прибора не нормируются. Также не должно произойти срабатывания защиты установки.

При испытаниях схема соединения обмоток не разбирается, они испытываются относительно корпуса совместно. Но при пробое для поиска поврежденного участка придется не только разобрать схему звезды или треугольника, но и рассоединить все секции обмотки в поврежденной фазе. Неисправная секция меняется на новую.

Измерение проводят:

— для статоров напряжением выше 3 кВ;

— для роторов таких же аппаратов.

Для обмоток статоров значения, полученные для каждой фазы, не должны отличаться более, чем на ±2%. Во всех описанных случаях величины сопротивлений не должны различаться от измеренных ранее более, чем на ту же величину.

Для измерений используются микроомметры, рассчитанные на точное измерение малых величин сопротивления. Для исключения влияния сопротивления соединительных проводов и контактов в месте подключения используется мостовая (четырехпроводная) схема подключения прибора.

Для сравнения с предыдущими значениями, полученные данные нужно привести к той же температуре обмоток. Для чего ее, собственно, потребуется измерить. Формулы для приведения зависят от материала проводников обмоток.

Для меди формула выглядит так:

R2 = R1 (235 + t2)/(235 + t1).

Сопротивление R1 – измеренное при температуре t1. Сопротивление R2 – значение, приведенное к температуре t2.

Для алюминия меняется только числовой коэффициент:

R2 = R1 (245 + t2)/(245 + t1).

На основании измерений делается заключение о наличии витковых замыканий в проверяемой обмотке. При выявлении его наличия потребуется определить место замыкания и заменить поврежденный участок.

pue8.ru

Категория:

Ремонт тракторов и автомобилей

Испытание двигателя

Испытание двигателяОсновные показатели, характеризующие эксплуатационные качества двигателя, — мощность и экономичность. Экономичность двигателя оценивают по удельному расходу топлива, то есть по расходу топлива, приходящемуся на единицу эффективной мощности.

Мощность и экономичность двигателя являются комплексными (обобщающими) показателями и зависят от большого числа факторов. Поэтому при диагностировании после проверки основных механизмов и систем двигателя проводят его испытание для окончательной оценки технического состояния и выявления основных его показателей — эффективной мощности и экономичности.

При испытании двигателей применяют бестормозные, тормозные и парциальные методы определения эффективной мощности. Перед определением мощности и расхода топлива проверяют и, если необходимо, регулируют частоту вращения коленчатого вала двигателя и проверяют неравномерность нагружения цилиндров.

Проверка и регулировка частоты вращения коленчатого вала двигателя. Частоту вращения коленчатого вала большинства двигателей определяют по частоте вращения вала отбора мощности или по частоте вращения валика привода работомера, измеряя их частоту любым приставным тахометром.

Частоту вращения коленчатого вала двигателя определяют при максимальной подаче топлива и 100%-ной нагрузке. При тормозных испытаниях двигатель нагружают с помощью тормозной установки. Нагружение выполняют плавно и одновременно измеряют тахометром частоту вращения ВОМ. В момент быстрого снижения частоты вращения нагрузку незначительно уменьшают до момента резкого увеличения частоты вращения и отмечают показание тахометра.

При бестормозных испытаниях двигателя нагрузку изменяют дросселированием воздуха на впуске. С воздухоочистителя снимают фильтр грубой очистки и впускную трубу постепенно прикрывают металлической пластиной. В момент падения частоты вращения коленчатого вала двигателя начинают плавно увеличивать сечение впускной трубы до резкого увеличения частоты вращения, которую и фиксируют тахометром.

Частота вращения коленчатого вала должна быть в пределах номинальной, отклонения допускаются не более ±2%. Если частота вращения выходит за пределы допускаемых значений, то ее регулируют.

На двигателях с топливными насосами типа ТН частоту вращения коленчатого вала регулируют изменением количества прокладок под головку регулировочного винта, на двигателях с топливными насосами типа УТН — винтом максимальных оборотов, на двигателях с насосами типа НД — винтом ограничения максимальных оборотов, ввернутыми в рычаг регулятора.

Проверка неравномерности нагружения цилиндров. После регулировки частоты вращения коленчатого вала определяют неравномерность нагружения цилиндров. Для этого выключают подачу топлива в первый цилиндр и определяют частоту вращения коленчатого вала двигателя, затем включают подачу топлива в отключенный цилиндр и снова фиксируют частоту вращения. При последующем выключении каждого из остальных цилиндров сначала устанавливают частоту вращения коленчатого вала, точно такую же, как при отключении первого цилиндра, а затем определяют частоту вращения при работе всех цилиндров.

При неравномерности нагружения цилиндров более 15% необходима проверка равномерности подачи топлива. Такую проверку обычно совмещают с определением расхода топлива при испытании двигателя.

Бестормозные испытания двигателя. В практике диагностирования получил наибольшее распространение способ бестормозных испытаний двигателя при помощи электронных приборов ИМД-2М, ИМД-Ц, ИМД-12, «Электроника-ИПД-1» и других.

Определение мощности двигателя прибором ИМД-2М. Принцип работы прибора основан на закономерности изменения угловой скорости от мощности двигателя. При исследованиях обнаружено, что чем больше мощность, тем быстрее возрастает частота вращения коленчатого вала двигателя от минимально устойчивой до максимальной на холостом ходу. Прибор ИМД-2М позволяет оценивать эффективную мощность двигателя по угловому ускорению, измеряемому за определенный промежуток времени в интервале скорости, близкой к номинальной. Его успешно применяют при испытаниях тракторных и автомобильных двигателей.

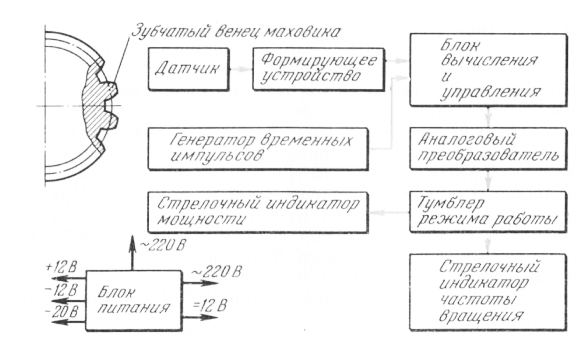

Прибор состоит из следующих элементов: индуктивного датчика, формирующего устройства, генератора временных импульсов, блока вычисления и управления, аналогового преобразователя, тумблера режима работы, стрелочного индикатора мощности, стрелочного индикатора частоты вращения коленчатого вала и блока питания. Все элементы, кроме датчика, расположены в общем корпусе. Питание прибора возможно от сети переменного тока напряжением 220 В обычной частоты и от сети постоянного тока напряжением 12 В, что позволяет использовать его даже в полевых условиях.

Блок-схема элементов прибора показана на рисунке 8. Индуктивный датчик на время измерения мощности и частоты вращения коленчатого вала двигателя закрепляют в специальном резьбовом отверстии кожуха маховика так, чтобы он находился точно против зубчатого венца на расстоянии 2…4 мм от торцевой поверхности головок зубьев. Если такого отверстия нет, его изготавливают с условием правильной установки датчика. При вращении маховика в индуктивном датчике возбуждаются синусоидальные импульсы тока. Частота импульсов равняется частоте вращения коленчатого вала в секунду, умноженной на число зубьев венца маховика. Импульсы подаются в формирующее устройство, где они усиливаются, преобразуются из синусоидальных в прямоугольные и передаются в блок вычисления и управления.

Рис. 1. Блок-схема измерителя мощности ИМД-2М.

Мощность двигателя измеряют при установке тумблера режима работы в положение «Мощность». Моментом измерения углового ускорения для двигателя каждой марки служит определенная частота вращения коленчатого вала, которую задают при конструировании прибора и устанавливают переключением рукоятки на данную марку при испытании.

Импульсы из блока вычисления и управления поступают в аналоговый преобразователь, который преобразует их в постоянный ток. Чем больше угловое ускорение, тем больше импульсов за время их измерения и, следовательно, тем больше ток, который поступает в стрелочный индикатор мощности. Шкала индикатора градуирована в единицах мощности, и стрелка сразу указывает измеренное значение мощности двигателя.

Порядок измерения мощности двигателя следующий. Трактор с прогретым до нормального теплового режима двигателем размещают на ровной площадке. В кожух маховика устанавливают- индуктивный датчик, измеритель с помощью шнура подключают к источнику питания током. Рукоятку переключателя марок двигателей устанавливают в положение, соответствующее марке проверяемого двигателя, ручку тумблера «Сеть» — в выключенное положение, а ручку тумблера «Обороты — мощность» — в положение «Обороты».

Ручкой тумблера включают питание и в течение 2…3 мин прогревают прибор. Затем устанавливают среднюю частоту вращения коленчатого вала и осторожно ввинчивают датчик в отверстие кожуха маховика. Одновременно, нажав кнопку «Сброс», наблюдают за сигнальной лампочкой и стрелочным индикатором частоты. После того как вспыхнет сигнальная лампочка, датчик ввинчивают еще на пол-оборота и фиксируют его контргайкой. Устанавливают минимально устойчивую частоту вращения коленчатого вала двигателя, переключают ручку тумблера «Обороты — мощность» в положение «Мощность» и нажимают кнопку «Сброс». Нажав кнопку «Калибровка» и поворачивая рукоятку «Калибровка» по стрелке прибора, устанавливают калибровочное значение мощности, приведенное в таблице прибора.

Нажав на кнопку «Сброс», резко переводят рычаг управления двигателем на максимальную частоту вращения коленчатого вала. Стрелка прибора при этом будет показывать мощность, близкую к номинальной, если двигатель исправен. Рекомендуется трижды повторять измерения и подсчитывать среднеарифметическое значение мощности.

При окончательном определении мощности необходимо учитывать, что для двигателей, зашифрованных в положениях переключателя марок двигателей от 1 до 9, стрелка прибора показывает фактическую мощность в лошадиных силах, при испытании двигателя ЯМЭ-238НБ показания стрелки прибора надо умножить на три, а двигателей, зашифрованных положениями от 11 до 15,— на два. Чтобы получить мощность в киловаттах, необходимо мощность в лошадиных силах умножить на 0,736.

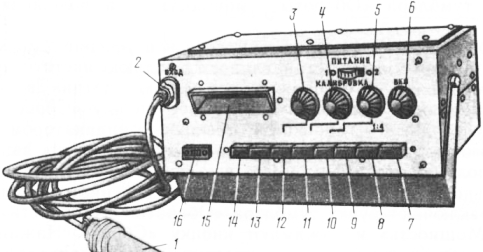

Определение мощности приборами ИМД-11, НМД-12 и «Электроника ИПД-1». Устройство ИМД-Ц (индикатор мощности двигателя цифровой) выпускают взамен измерителя ИМД-2М. Оно более универсально, надежно и компактно, в 3 раза меньше по размерам и в 4 — по массе. Источником питания током устройства являются три батареи 33364 общим напряжением от 10 до 13,5 В, расположенными в устройстве, или аккумуляторная батарея трактора напряжением 12 В. Мощность двигателя измеряют следующим образом.

Ввертывают первичный преобразователь в специальное отверстие кожуха маховика так же, как датчик измерителя ИМД-2М, и подключают его к разъему «Вход». Поворотом рукоятки 6 по ходу часовой стрелки включают питание. Затем нажимают на клавишу калибровки частоты вращения и поворотом Рукоятки устанавливают по цифровому табло калибровочное значение частоты вращения в соответствии с маркой проверяемого Двигателя. Повторным нажатием переводят клавишу в исходное положение.

После этого калибруют устройство по мощности. Нажимают на клавишу уровня фиксации и вращением рукоятки устанавливают по цифровому табло калибровочное значение уровня фиксации, соответствующее марке проверяемого двигателя. Повторным нажатием на клавишу переводят ее в исходное положение. Затем нажимают на клавишу калибровки ускорения и поворотом рукоятки устанавливают калибровочное значение мощности проверяемого двигателя. Повторно нажимая на клавишу, переводят ее в исходное положение.

Рис. 2. Индикатор мощности двигателя ИМД-Ц:1 — первичный преобразователь; 2 — разъем; 3, 4 и 5 — рукоятки потенциометров; в — рукоятка включения в работу; 7 — клавиша измерения напряжения; 8 — клавиша числа цилиндров; 9 и 10 – клавиши калибровки частоты вращения; 11 — клавиша калибровки уровня фиксации; 12 — клавиша калибровки ускорения; 13 — клавиша частоты вращения и ускорения; 14 — клавиша измерения ускорения; 15 — цифровое табло; 16 — разъем для кабеля питания током.

Калибровочные значения необходимых параметров для определения мощности двигателя устройством ИМД-Ц приведены в таблице прибора.

Пускают двигатель и прогревают его до нормального теплового режима. Устанавливают среднюю частоту вращения коленчатого вала. Завинчивают первичный преобразователь в отверстие на кожухе маховика до появления устойчивого показания на цифровом табло, затем преобразователь завертывают еще на пол-оборота и законтривают. Нажимают клавишу измерения частоты вращения и ускорения, устанавливают клавишу 8 числа цилиндров в положение, соответствующее числу работающих цилиндров в проверяемом двигателе. Для четырехцилиндровых двигателей клавиша должна находиться в исходном положении, а при испытании двигателей с числом цилиндров 6… 12 клавишу нажимают.

Установив минимально устойчивую частоту вращения коленчатого вала, резко переводят подачу топлива на максимальный скоростной режим и по цифровому табло фиксируют мощность в лошадиных силах. Измеренное значение мощности сравнивают с допускаемыми техническими условиями.

Диагностический прибор ИМД-12 является дальнейшим улучшением конструкций электронных приборов типа ИМД-2М и ИМД-Ц.

В нем уменьшены размеры и масса (2 кг). Назначение прибора такое же, как и ИМД-Ц.

Диагностический прибор «Электроника ИПД-1» в отличие от приборов типа НМД снабжен дополнительным датчиком впрыска топлива, позволяющим определять угол опережения впрыска топлива и неравномерность работы цилиндров.

Определение экономичности двигателя. При бестормозных испытаниях двигателя при помощи приборов ИМД-2М, ИМД-Ц, ИМД-12 и других определяют общий часовой расход топлива при максимальной подаче элементов топливного насоса. Для этой цели используют обычные весы типа ВМЦ, на которые устанавливают банку под топливо с вмонтированным в ней трехходовым краном и топливопроводом, или применяют специальные расходомеры типа КИ-8910, КИ-6157, КИ-12342 и др.

Схема расходомера КИ-8910 показана на рисунке 3. Принцип его действия основан на использовании перепада давления в дросселирующем отверстии, зависящем от расхода топлива через дроссель. Расходомер позволяет определять часовой расход топлива двигателей всех марок в любой момент их работы непосредственным отсчетом по шкале прибора.

Расходомер подключают в топливную систему двигателя, прогретого до нормального теплового режима. Трубку с краном присоединяют к расходному баку, а трубку с краном — к подкачивающему насосу вместо топливопровода, идущего от топливного бака. При открытом кране и закрытых кранах в мерной трубке и в мерной трубке с камерой установится одинаковый уровень топлива. Этот уровень поддерживается поплавкомс игольчатым клапаном.

При открытом кране и работающем двигателе топливо по трубке поступает к цилиндрам. Дроссель ограничивает проход топлива из поплавковой камеры, а так как уровень его в трубке и камере поддерживается на постоянном уровне, то за дросселем давление снизится, а следовательно, в мерной трубке снизится уровень топлива. Пневматический компенсатор служит для исключения пульсации топлива в мерной трубке. Чем больше Расход топлива, тем ниже уровень в мерной трубке. Шкала градуирована на часовой расход топлива. Правильность показаний прибора проверяют проливкой топлива через калиброванный дроссель при открытом кране и закрытом кране. На установившемся режиме расходомер КИ-8910 показывает расход топлива в единицу времени по разности уровней в поплавковой камере и мерной трубке.

Рис. 3. Схема расходомера топлива КИ-8910:1,7 и 12 — трубки; 2, 8 и 14 — краны; 3— пневматический компенсатор; 4 — мерная трубка; 5 — шкала; 6 — игольчатый клапан; 9 — топливный бак; 10 — поплавок; 11 — поплавковая камера; 13 и 15 — дроссели.

Часовой расход топлива определяют также при помощи объемного расходомера КИ-6157. Он представляет собой мерный цилиндр, снабженный трехходовым краном и топливопроводами. Прибор подключают к подкачивающему насосу и к баку трактора. Удаляют из системы питания воздух, заполняют мерный цилиндр топливом и устанавливают трехходовой кран в положение расхода топлива из бака. Пускают двигатель, доводят частоту вращения коленчатого вала до максимальной и, постепенно прикрывая специальной заслонкой впускную трубку воздухоочистителя, добиваются номинальной частоты вращения коленчатого вала. Затем переводят кран в положение расхода топлива из мерного цилиндра и по секундомеру фиксируют время расходования определенного объема топлива.

Полученные результаты расхода топлива сравнивают с допускаемыми по техническим условиям и при необходимости регулируют подачу топлива. Если удельный расход топлива выше допускаемого, то проверяют и регулируют форсунки, а при исправных форсунках — топливный насос.

Электронный измеритель расхода топлива КИ-12342 предназначен для измерения мгновенного и среднего значения объемного расхода топлива от 2 до 70 л/ч. Его применяют в стационарных и полевых условиях.

Преобразователь (датчик) измерителя подключают в топливную магистраль двигателя между фильтром грубой очистки топлива и входом подкачивающей помпы.

Тормозные испытания двигателей основаны на применении для их загрузки различных нагрузочных устройств — тормозных установок. Преимущество таких установок — высокая точность и сравнительно малая трудоемкость процесса испытания, а недостаток — высокая стоимость и громоздкость.

На стационарных постах диагностирования колесных тракторов используют специальные стенды КИ-4856, КИ-8927 и другие с беговыми барабанами, позволяющие создавать условия для трактора, близкие к реальным. Аналогичные стенды применяют и для тормозных испытаний двигателей автомобилей. В центральных ремонтных мастерских хозяйств, в мастерских общего назначения и на других предприятиях для тормозных испытаний двигателей тракторов всех марок широко применяют универсальную установку КИ-4935.

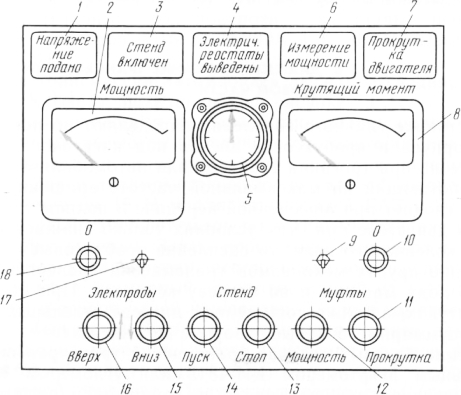

Установка КИ-4935 состоит из электромашины, работающей в режимах электродвигателя и генератора (тормоза), жидкостного регулировочного реостата, электросилового шкафа, редуктора с карданным валом, пульта управления и топливного расходомера.

Вал отбора мощности трактора соединяют карданным валом с редуктором установки так, чтобы оси валов были совмещены, и проверяют надежность ограждения карданного вала. Тормозят трактор, присоединяют к двигателю расходомер топлива КИ-8910 и удаляют воздух из системы питания. Включают установку в сеть и, нажав кнопку «Прокрутка», пускают двигатель. Нажимают кнопку «Мощность» и изменением положения электродов жидкостного реостата кнопками постепенно нагружают двигатель до получения частоты вращения коленчатого вала, близкой к номинальной. Прогревают двигатель до температуры охлаждающей жидкости 85…95 °С и снимают нагрузку. Затем проверяют и, если необходимо, регулируют частоту вращения коленчатого вала.

Рис. 4. Передняя панель пульта управления тормозной установки КИ-4935:

Полученное значение сравнивают с номинальным и допускаемым значениями частот вращения вала для двигателя данной марки. При необходимости регулируют частоту вращения коленчатого вала, устанавливая ее близкой к номинальному значению.

После проверки и регулировки частоты вращения коленчатого вала снова измеряют мощность и расход топлива. Двигатель плавно загружают до момента максимального отклонения стрелки индикатора мощности и фиксируют это значение и значение часового расхода топлива по расходомеру. Действительное значение мощности получают делением зафиксированного значения по индикатору мощности на коэффициент полезного действия (к. п. д.) передачи от двигателя к тормозу, равный 0,93. Вычисляют удельный расход топлива и все показатели сравнивают с допускаемыми для двигателя данной марки так же, как и при бестормозных испытаниях.

Читать далее: Диагностирование трансмиссии и ходовой части

Категория: - Ремонт тракторов и автомобилей

stroy-technics.ru

Cтраница 1

Испытания двигателей до отказа по времени работы являются циклическими испытаниями, причем каждый цикл по времени. [1]

Испытания двигателей с № 14 по 45 производятся при комбинациях факторов, соответствующих полуреплике линейного плана для шести факторов, а режимы испытаний с № 46 по 58, как уже указывалось, являются повторением первых тринадцати испытаний двигателей. [2]

Испытания двигателя проводятся на специальных установках, позволяющих в экономичном режиме исследовать одновременно все узлы изделия. Испытуемые двигатели работают попарно таким образом, что один из них работает в режиме асинхронного генератора с рекуперацией энергии в сеть. [3]

Испытания двигателя с диаметром цилиндра 228 мм проводились на топливе, подвергнутом центробежной очистке в различной степени, причем вязкость топлива при 37 8 была равна 311 86 ест, а содержание серы - 2 5 % вес. Результаты испытаний приведены на фиг. [4]

Испытания двигателей служат одним из главных средств выявления дефектов в работе двигателей; только используя результаты испытаний, можно наладить технически правильную эксплуатацию двигателей и учет затрат. [5]

Испытания двигателей производятся для проверки рабочего процесса и механических качеств двигателей, а также для наладки их работы. Объем испытания устанавливается в зависимости от цели, с которой оно производится. Наиболее типичными являются следующие виды испытаний, с которыми приходится встречаться в процессе эксплуатации двигателей и при выпуске их заводом-изготовителем: 1) регулировочные, 2) приемно-сдаточные, 3) теплобалансовые, 4) специальные и 5) контрольные. [6]

Испытание двигателя следует проводить на чистой смазке. [7]

Испытания двигателя должны быть завершены в том же квартале ( месяце), в котором он отремонтирован. [8]

Испытания двигателей на срок службы производятся в течение 10 - 12 циклов при продолжительности цикла 14 - 28 суток. Поэтому испытания проходят длительное время, затрачивается значительное количество электроэнергии, требуется значительное количество стендов. [9]

Испытание двигателей со схемами первой группы по исполнению отличается только тем, что измерения производятся в цепи однофазного тока, следовательно с минимальным количеством измерительных приборов. [11]

Испытание двигателя при сохранении нормальных мощностных показателей длится 50 ч с минимальным количеством остановок, причем после 25 ч производится смена масла и промывка двигателя для удаления всех механических примесей. Двигатель работает на полной нагрузке и при нормальном температурном режиме согласно заводским инструкциям. [12]

Испытания двигателей, находящихся в эксплуатации ( эксплуатационные), с целью определения длительной мощности, наладки режима работы и установления удельных норм расхода топлива, масла и воды на единицу продукции: киловатт-час электроэнергии на электростанциях, тонна перекачанной жидкости ( нефти или воды) на насосных станциях, метр проходки по этапам глубины при бурении нефтяных скважин. [13]

Испытание двигателей, находящихся в эксплуатации, особенно часто бывает необходимо на буровых установках, где условия работы двигателя изменяются с увеличением глубины скважины. На буровых установках по мере увеличения глубины скважины растет нагрузка и увеличивается расход топлива и масла на метр проходки. Все это вместе взятое заставляет следить за тем, чтобы установка работала без систематической перегрузки, наиболее экономично и надежно. [14]

Испытания двигателей осуществляются тормозным, парциальным и бестормозным методами. При парциальном методе опенка основных показателей двигателей внутреннего сгорания производится за счет выключения части цилиндров и догрузки с помощью тормозной установки малой мощности. Стационарные и передвижные тормозные установки громоздки, сравнительно дороги и не всегда экономически целесообразны. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

3 г. назад

Это видео испытаний 5000-сильного(!!!) мотора.https://youtu.be/JezEqAOpybM 16-цилиндровый 12,3-литровый агрегат, оснащенный...

4 г. назад

Стенд испытания двигателей ООО "Техникон" для ОАО "Минский моторный завод"

5 г. назад

Ещё испытание под наклоном http://youtu.be/2rhrJhvno0s.

1 г. назад

Статический тест японского ракетного двигателя для космической программы Interstellar Technologies Inc. Если кого-то...

4 г. назад

Фильм об огневых стендовых испытаниях самого мощного в мире ракетного кислородно-керосинового двигателя...

1 г. назад

Самодельный универсальный моторный стенд для запуска бензиновых инжекторных двигателей.г.Якутск ,Тойота...

6 мес. назад

У компании Илона Маска вновь возникли сложности. Испытания двигателей ракеты Falcon Heavy перенесены. Они состоя...

1 г. назад

Спасибо за просмотр! Понравилось?Подписывайся! https://www.youtube.com/channel/UCNmCLQl-3ZChZfBorNFGXkQ Подписывайтесь и смотрите...

1 г. назад

Запуск и испытания турбореактивных двигателей. Реактивные авиадвигатели — тепловые двигатели прямой...

10 мес. назад

Испытание орбитального двигателя корабля NASA “Орион” 00:05 Испытание двигателя прерывания запуска корабля...

2 г. назад

Качество, проверенное огнём. Ракетный двигатель РД-107А успешно прошёл испытания на полигоне в Самарской...

2 г. назад

Стендовые испытания двигателей внутреннего сгорания беспилотного летательного аппарата с комбинированно...

8 мес. назад

Испытания прошли в Космическом центре NASA имени Джона Стенниса в штате Миссисипи. Инженеры NASA провели огнев...

2 г. назад

ООО "Межотраслевая Торговая Компания" Испытание двигателя ЯМЗ 238НД3 на стенде под нагрузкой. Капитальный...

5 г. назад

Испытания двигателей диаметром 33 мм. Параметры корпусов одинаковые. Топливо приготовлено из одних и тех...

1 г. назад

Холодное и горячее испытания новых двигателей объемом 1.8 литра для новых моделей Lada Vesta и XRAY https://goo.gl/qW5XiG.

6 г. назад

Испытания самого современного реактивного двигателя для истребителей пятого поколения Т-50.

2 г. назад

Ракета предназначена для будущих лунных и марсианских экспедиций.

1 г. назад

Видео 6. Испытания двигателя SaM146.

10 мес. назад

Испытание двигателя на нагрузочном стенде.

3 г. назад

Цель проекта «Двигатель ПД-14 для самолета МС-21» – создать семейство коммерческих двигателей для ближне-...

video-kroft.ru

Программы испытаний двигателей

Испытываются двигатели после постройки как на заводском стенде, так и на судне. В период эксплуатации для определения технического состояния судовые двигатели подвергаются периодическим, так называемым контрольным, теплотехническим испытаниям. Стендовые испытания двигателя (головного) имеют целью определение показателей работы его, выявление надежности конструкции, качества изготовления, сборки и срока службы. В целом результаты стендовых испытаний двигателя должны установить, насколько технико-экономические показатели работы его удовлетворяют требованиям заказа.

Программа стендовых испытаний составляется соответственно с требованиями ГОСТа и Регистра СССР и должна включать:

1. Определение времени, необходимого на пуск холодного двигателя.

2. Испытание при полной гарантийной нагрузке и числе оборотов (номинальная мощность и номинальное число оборотов) продолжительностью 8 ч.

3. Испытание при перегрузке 10% с числом оборотов 103% от номинального (груз на тормозе 107% от номинального) продолжительностью 1 ч.

4. Испытание при нагрузке 3/4 от номинальной нагрузки с числом оборотов 91% от номинального (груз на тормозе 83% от номинального) продолжительностью 1 ч.

5. Испытание при нагрузке 1/2 от номинальной нагрузки, с числом оборотов 80% от номинального (груз на тормозе 63% от номинального) продолжительностью 1 ч.

6. Испытание при нагрузке 1/4 от номинальной нагрузки с числом оборотов 63% от номинального (груз на тормозе 39% от номинального) продолжительностью 1 ч.

7. Испытание на холостом ходу при номинальном числе оборотов продолжительностью 1/2 ч.

8. Испытание на задний ход с номинальным числом оборотов продолжительностью 1/2 ч.

9. Определение минимально устойчивого числа оборотов.

10. Испытание действия регулятора числа оборотов на выключение топливных насосов при увеличении числа оборотов сверх номинального на 15%.

Кроме этого, программой должно быть предусмотрено проведение испытаний на определение надежности и износостойкости различных узлов и деталей двигателя.

После произведенных испытаний двигатель разбирается с целью определения состояния трущихся поверхностей и износа подвижных деталей. По окончании установки двигателя и всех вспомогательных механизмов на судне силовая установка его подвергается швартовным испытаниям. Программа швартовных испытаний преследует цель проверки сборки двигателя и его надежности работы на передний и задний ход, а также проверки сборки валопровода и всех вспомогательных механизмов судна.

Ходовые испытания судна и его силовой установки (включая испытание главных двигателей и всех вспомогательных механизмов) проводятся по программе, согласованной с ГОСТом и Регистром СССР.

Программа ходовых испытаний главного двигателя должна включать:

1. Испытание при номинальной нагрузке и номинальном числе оборотов в продолжение 20 ч.

2. Испытание при числе оборотов 103% от номинального продолжительностью 1 ч.

3. Испытание при числе оборотов, соответствующем нормальной мощности двигателя, и при 80 и 63% номинального числа оборотов продолжительностью по одному часу.

4. Испытание по определению минимально устойчивого числа оборотов.

5. Испытание на задний ход.

6. Испытание пусковых и реверсивных качеств двигателя.

7. Испытание по определению зон критических чисел оборотов.

8. Испытание двигателя при нагнетании охлаждающей воды и смазочного масла резервными насосами продолжительностью 1 ч и с полной нагрузкой.

В период указанных испытаний (стендовых и ходовых) производятся следующие замеры:

1. Эффективная мощность.

2. Число оборотов коленчатого вала.

3. Параметры рабочего цикла [рz, ?p/?? , рс, ?i) путем съемки индикаторных диаграмм.

4. Температуры: выпускных газов, охлаждающей воды (входа и выхода), смазочного масла, наружного воздуха.

5. Давление: наружного воздуха, з выпускном тракте, во впускном тракте, смазочного масла.

6. Расход топлива, смазочного масла и охлаждающей воды.

7. Состав выпускных газов.

8. Расход пускового воздуха.

В результате стендовых испытаний устанавливаются: внешняя, винтовая и нагрузочная характеристики двигателя и изменение при этом основных показателей работы двигателей (рz, ?p/?? рс ?i, gi, gе, ?i, ?т, ?е, ?1,tг].

Ходовые испытания судна прежде всего позволяют установить соответствие элементов гребного винта внешней характеристике двигателя, а также основные показатели работы его на гребной винт испытываемого судна.

vdvizhke.ru

Количество просмотров публикации Обкатка и испытание двигателей. Горячая обкатка без нагрузки и под нагрузкой. Ускоренная обкатка двигателя. Испытание двигателей. - 328

Собранные после ремонта двигатели обкатывают и испытывают на специальных стендах. Цель обкатки — приработка трущихся поверхностей и выявление дефектов, возникающих в результате допущенных при ремонте отклонений от технических требований. В процессе обкатки проводят окончательные регулировки,устраняют дефекты. В случае если ремонт дизеля выпол-нялся без снятия с трактора и состоял в замене одного-двух комплектов цилиндропоршневой группы, в ремонте головки цилиндров или замене вкладышей шатунных подшипников,то его обкатывают без нагрузки по 5 мин на каждой из частот вращения коленчатого вала. Обкатку капитально отремонтированных двигателей на стендах проводят в несколько этапов: холод-ная обкатка (от электродвигателя), горячая без нагрузки (на холостом ходу) и с переменной нагрузкой. После обкатки на тех же стендах проводят испытание двигателей.

Холодная обкатка.. При этом сокращается время обкатки в 1,5 — 2 раза, уменьшается съем металла с поверхностей деталей. Обкатывают ииспытывают двигатели исходя из их мощности на электротормозных стендах. Эти стенды позволяютпрокручивать коленчатый вал двигателей с переменной частотой при холодной обкатке, а при горячей возвращать электроэнергию в электрическую сеть. Холодную обкатку пусковых и карбюраторных двигателей проводят втечение 20 мин. В процессе холодной обкатки проверяют на ощупь трущиеся поверхности, прослушивают стуки внутри двигателя, определяют герметичность соединений, контролируют давление и температуру масла. В случае обнаружения неисправностей обкатку прекращают и устраняют неисправности. При крайне важно сти двигатель отправляют на повторный ремонт.

Горячая обкатка без нагрузки.После холодной обкатки электрической машиной стенда пускают двигатель и обкатывают его в течении 20-25 мин, сначала на пониженной частоте вращения коленчатого вала и через каждые 5 минут увеличиваем частоту вращения и в течении 5 мин на 100%-ной номинальной частоте вращения.Во время этой обкатки проводят те же проверки, что и при холодной, и, кроме того, проверяют действие всех механизмов, регулируют зазоры в клапанах, установку зажигания (для карбюраторных двигателей).

Горячая обкатка под нагрузкой. При данной обкатке электрическая машина стенда работает в режиме генератора переменного тока и одновременно служит нагружателем двигателя. Работающий дизель нагружают при полной подаче топлива на соответствующих режимах. В процессе обкатки следят за давлением масла, температурой, ослушивают двигатель, а при необходимости прекращают обкатку и устраняют неисправности. В отличие от дизелей карбюраторные двигатели начинают обкатывать под нагрузкой при частоте вращения коленчатого вала 1200 об/мин. С ростом нагрузки увеличивают частоту вращения вала.

Ускоренная обкатка двигателей. а)На ремонтных предприятиях применяют ускоренную обкатку дизелей на топливе с присадкой, которая состоит в следующем. В расходный бак стенда добавляют 1% (по массе) элементоор-ганической присадки. При сгорании присадки с топливом в цилиндрах образуются твердые частицы оксида алюминия размером 2 — 3 мкм, которые ускоряют приработку деталей цилиндропоршневой группы и сокращают время технологической обкатки на 30—35%. б)применяют также ускоренную обкатку с использованием постоянного электрического тока. Двигатель, установленный на стенде, подвергают холодной обкатке в течение 10 мин при частоте вращения коленчатого вала 500— 600 мин'1. Далее минусовую клемму источника присоединяют через специальный токосъемник устройства к коленчатому валу, а плюсовую — к блоку цилиндров. При силе тока 3 — 5 А и напряжении 0,8— 1,2 В продолжают холодную обкатку еще в течение 25 мин при частоте вращения 900 — 1000 мин. В результате ускоренной при-работки трущихся поверхностей при прохождении постоянного тока через пары трения время обкатки сокращается почти в два раза. После обкатки подтягивают динамометрическим ключом гайки крепления головки цилиндров и регулируют зазоры в клапанном механизме. Проверяют и при крайне важно сти регулируют угол опережения впрыска топлива, натяжение приводных ремней.

Испытание двигателя. Цель испытаний — комплексная оценка качества

ремонта двигателя. Приемо-сдаточным испытаниям подвергают каждый капитально отремонтированный двигатель. В конце обкатки двигатель, работающий при максимальной частоте вращения коленчатого вала на холостом ходу, плавно нагружают до получения номинальной частоты вращения и записывают показания весового механизма стендаР. Эффективную мощность двигателя определяют по формуле

,где;п — частота вращ.коленвала Часовой расход топлива определяют по формуле G = 3,6 Q/t, где Q — масса топлива, израсходованного за время опыта͵ г; t — время опыта.

referatwork.ru