Электромагнитная форсунка дизельного двигателя – это форсунка, принцип работы которой построен на впрыске топлива в цилиндр двигателя за счет кратковременного открытия распылителя форсунки при помощи электромагнита.

Конструктивно форсунка состоит из корпуса, в нижней части которого расположен распылитель, открываемый и закрываемый иглой, и управляющего клапана над иглой, который, в свою очередь, открывается и закрывается при помощи электромагнита. Сам клапан и поршень управляющего клапана, воздействующий на иглу, подпружинены. При этом в корпусе есть два топливных канала, которые подведены к верхней части поршня управляющего клапана (создаваемое здесь давление прижимает иглу к седлу распылителя и тем самым держит форсунку закрытой) и непосредственно к распылителю в нижней части (создаваемое здесь давление поднимает вверх иглу и тем самым открывает форсунку при срабатывании электромагнита и открытии управляющего клапана). Еще один топливный канал расположен над управляющим клапаном и предназначен для слива топлива обратно в топливную магистраль и соответствующего снижения давления при открытии клапана.

Общий принцип работы форсунки таков: в закрытом положении давление на поршень управляющего клапана и приводимую им иглу в верхней части выше, чем в нижней, со стороны распылителя, из-за большей площади верхней части поршня по сравнению с площадью иглы, закрывающей распылитель. При необходимости впрыска топлива срабатывает электромагнит, который открывает управляющий клапан. При этом топливо идет в сливной канал, давление на верхнюю часть поршня снижается, и иглу «выдавливает» вверх, открывая отверстия распылителя. По завершении цикла впрыска электромагнит закрывает управляющий клапан, давление в верхней части снова становится выше, чем в нижней, и поршень прижимает иглу к седлу распылителя, закрывая отверстия и прекращая впрыск топлива. Процесс открытия и закрытия форсунки занимает куда меньше времени, чем его описание – около 0,5 миллисекунды.

Впрочем, это время срабатывания оказалось недостаточным по современным меркам: даже если процесс занимает 0,5 миллисекунды, то с учетом времени на впрыск форсунку можно открыть лишь два-три раза за такт впрыска топлива. Так был организован впрыск на первых моторах с системой Common rail: впрыск топлива разделялся на предварительный и основной. Однако было установлено, что для оптимизации процессов сгорания топлива впрыск топлива в течение одного такта стоит разделить на как можно большее количество периодов. Добиться этого при помощи имеющегося электромагнитного принципа было невозможно, и в следующем поколении форсунок ему на смену пришли пьезоэлементы.

Типовые неисправности электромагнитных форсунок связаны с несколькими основными причинами: это механический износ, коррозия управляющих элементов из-за некачественного топлива и засорение механических элементов форсунки твердыми примесями плохо отфильтрованного или низкокачественного топлива.

Механический износ – наиболее очевидная и вместе с тем не самая распространенная причина неисправностей. Гораздо чаще они вызваны, к примеру, коррозией. Коррозия может повредить разные элементы форсунки: так, слой окислов на седле и подпружиненном шаре шарикового управляющего клапана приводит к его неполному закрытию и, как следствие, увеличению топлива, идущего в линию возврата в топливную магистраль. Из-за этой утечки в верхней части иглы не создается достаточное давление, необходимое для полного и плотного закрытия ей распылителя, и форсунка начинает «течь». Косвенным признаком «переливающей» форсунки может быть дым из выхлопной трубы. Коррозия распылителя также вполне вероятна – в таком случае даже при нормальном прижиме иглы будет наблюдаться ее неплотное прилегание и соответствующая утечка. В этом случае мотор может «дымить» на холостых оборотах.

Засорение форсунки твердыми частицами, оседающими внутри, тоже случается нередко. Помимо вполне очевидного засорения топливных каналов или закоксовывания отверстий распылителя, приводящего к недостатку подачи топлива, мусор может, к примеру, скапливаться и на управляющем клапане, вызывая его «залипание» в открытом состоянии и неконтролируемую подачу топлива в цилиндр.

Помимо механических проблем, электромагнитная форсунка может быть подвержена и электрическим – к примеру, это замыкание обмоток электромагнита. В этом случае он может не срабатывать, вызывая «пропуски зажигания» из-за отсутствия срабатывания управляющего клапана и, соответственно, впрыска топлива в цилиндр, а в случае, если двигатель не заведен, могут наблюдаться проблемы с его запуском.

knowcar.ru

Инжекторные бензиновые двигатели, в которых топливо впрыскивается во впускной тракт или цилиндры с помощью форсунок, составляют серьезную конкуренцию дизельным по показателю экономичности и экологичности. Это послужило толчком к совершенствованию систем питания дизелей, в частности – форсунок.

|  | Инжекторные бензиновые двигатели, в которых топливо впрыскивается во впускной тракт или цилиндры с помощью форсунок, составляют серьезную конкуренцию дизельным по показателю экономичности и экологичности. Это послужило толчком к совершенствованию систем питания дизелей, в частности – форсунок. |

Форсунки – элементы системы питания дизельных двигателей, которые обеспечивают поступление топлива непосредственно в камеру сгорания каждого цилиндра. Форсунка распыляет топливо в форме факела в надпоршневом объеме, а также участвует в процессе дозирования его продачи. И все это происходит с частотой от 400 до 2500 раз в минуту.

Форсунки – элементы системы питания дизельных двигателей, которые обеспечивают поступление топлива непосредственно в камеру сгорания каждого цилиндра. Форсунка распыляет топливо в форме факела в надпоршневом объеме, а также участвует в процессе дозирования его продачи. И все это происходит с частотой от 400 до 2500 раз в минуту.

По своей конструкции все дизельные форсунки в зависимости от способа управления делятся на механические и электромеханические.

Работа классического дизеля основана на тех же принципах, что и сто лет назад, в эпоху создателя этого типа моторов Рудольфа Дизеля. Топливный насос высокого давления (ТНВД), принимая горючее из бака от подкачивающего насоса (низкого давления), в требуемой последовательности поочередно нагнетает нужные порции солярки в индивидуальную магистраль механической форсунки каждого цилиндра. Такие форсунки открываются исключительно «по команде» высокого давления в топливной магистрали и закрываются при его снижении.

Обычная механическая форсунка состоит из корпуса, распылителя с иглой и одной пружины (однопружинная). Игла свободно перемещается в пределах направляющего канала распылителя, обеспечивая в закрытом состоянии надежную герметизацию сопла. В нижней части она упирается в коническое уплотнение распылителя, к которому прижимается расположенной сверху пружиной.

Для преобразования энергии давления топлива, созданного ТНВД, в усилие подъема иглы на ее поверхности предусмотрена ступенька. Топливо подается в специальный объем корпуса непосредственно под ступенькой иглы. Когда давление превышает усилие пружины иглы, она поднимается вверх. При этом обеспечивается открытие каналов распылителя и происходит впрыск топлива. После того, как вся поданная насосом порция горючего проходит через распылитель в камеру сгорания, давление начинает падать, и игла под воздействием усилия пружины опускается. Подача топлива при этом прекращается. Давление впрыска топлива составляет 400 – 600 кг/см2.

Варьируя параметры форсунок (геометрию каналов распылителя и их количество, жесткость пружины и др.) и тем настраивая их на оптимальный режим работы, конструкторы научились управлять процессом сгорания топлива.

В некоторых двигателях (например, версиях TDI моделей Mercedes, VW, BMW, Audi и пр.) одна из форсунок может быть оснащена датчиком подъема иглы. Положение иглы важно «знать» блоку управления моторами с электронно управляемыми топливными насосами.

В особую группу форсунок следует выделить двухпружинные. Они имеют более сложную конструкцию, но зато точнее, чем классические однопружинные, управляют процессом топливоподачи. Благодаря этому снижаются жесткость процесса сгорания и шум. Положительный эффект обеспечивается двухступенчатым подъемом иглы, во время которого поочередно преодолевается сопротивление каждой из двух пружин. На холостом ходу и при малых нагрузках работает только первая ступень, «подкармливая» двигатель небольшим количеством топлива. На мощностных режимах поступают две порции топлива: сначала малая (до 20% общего объема), затем большая. Это смягчает, продлевает и делает более полным процесс сгорания. Кроме того, уменьшились расход топлива и токсичность отработавших газов. Давления открытия ступеней отличаются незначительно, например, у дизелей с разделенной камерой сгорания* составляют 130 и 180 кг/см2. Давление впрыска основной порции – порядка 800 – 1000 кг/см2.

Сегодня доля двухпружинных конструкций составляет около четверти от общего количества. Такие форсунки применяли в дизелях с непосредственным впрыском**, пока их не потеснила система питания Commоn Rail.

В современных дизелях топливо подается с помощью электромеханических форсунок, у которых за открытие и закрытие иглы отвечает управляемый электроклапан. Пока ему не будет дана команда от ЭБУ, топливо не поступит к распылителю. Бортовой компьютер определяет момент начала впрыска и его продолжительность, тщательно дозируя горючее длиной импульсов в зависимости от частоты вращения коленвала, нагрузки, положения педалей, температуры двигателя и других факторов. Такая особенность позволяет электронике управлять подачей топлива с высокой точностью, в благоприятном режиме с точки зрения экономичности и экологичности.

Электромеханические форсунки в дизелях с системой питания типа Common Rail могут работать в многоимпульсном режиме: в ходе одного цикла топливо впрыскивается несколько раз – от двух до семи. Этим удалось добиться более плавного нарастания давления газов на поршень и более качественного сгорания топлива, что в итоге снизило шум и количество вредных компонентов в выхлопе. Давление впрыска в данных системах питания удалось повысить до 1600 кг/см2. При этом еще больше улучшилась точность дозирования и равномерность распределения топлива по цилиндрам.

Во второй половине 90-х годов некоторые дизели стали оснащать еще одной разновидностью системы питания – без ТНВД. Его функции переложили на насос-форсунки. Подкачивающий насос подает к ним топливо под небольшим давлением. Каждая форсунка снабжена своей плунжерной парой, которую приводят в действие кулачки распределительного вала. Преимуществ у таких систем питания несколько. Во-первых – большее давление топливоподачи (от 1200 до 2050 кг/см2), что обеспечивает более качественое распыление. Во-вторых, отсутствие громоздкого ТНВД с отдельным приводом и инерционных систем распределения горючего. Все это способствовало повышению точности начала впрыска и дозировки.

Насос-форсунки оборудованы электроклапаном и могут работать в двухимпульсном режиме. Как и в предыдущих случаях, это позволяет произвести предварительный впрыск перед основным, подавая в цилиндр сначала небольшую порцию топлива, смягчает работу мотора и снижает токсичность выхлопа. Негативная особенность насос-форсунок – зависимость давления впрыска от оборотов двигателя и высокая стоимость данной технологии даже по сравнению с Common Rail.

| |

| |

|

| Распылители | |

| |

|

Игорь ШирокунФото Bosch

www.autocentre.ua

Одной из ключевых деталей конструкции дизельного двигателя и его системы питания является дизельная форсунка (иначе – инжектор). Работа форсунки позволяет обеспечить подачу топлива непосредственно в камеру сгорания. Кроме того, эта деталь отвечает за высокочастотное дозирование топлива – со скоростью более 2 тысяч импульсов в минуту. Благодаря инжектору горючее эффективно распыляется по всему надпоршневому пространству. В результате топливо приобретает форму факела.

Форсунки могут различаться конструктивными особенностями, а также способом управления. Поэтому такие детали можно разделить на две группы: механические и электромеханические. В данной статье мы подробно рассмотрим принцип функционирования механических инжекторов.

Дизельная система питания, оснащенная форсунками с

механическим способом управления, имеет свой принцип работ. Горючее, находящееся

в топливном баке, подается в топливный насос высокого давления. Подачу

осуществляет специальный подкачивающий насос, создающий нужный уровень низкого

давления.

Дизельная система питания, оснащенная форсунками с

механическим способом управления, имеет свой принцип работ. Горючее, находящееся

в топливном баке, подается в топливный насос высокого давления. Подачу

осуществляет специальный подкачивающий насос, создающий нужный уровень низкого

давления.

Затем в определенной последовательности топливный насос высокого давления распределяет и нагнетает горючее по магистралям, которые ведут к механическому инжектору.

Каждая из механических форсунок под воздействием высокого давления солярки открывается и осуществляет очередной впрыск топлива в цилиндры. Когда давление снижается, инжекторы закрываются.

Механическая форсунка состоит из корпуса, распылителя, иглы и пружины. Запорная игла может свободно двигаться вдоль направляющего канала распылителя. В момент отсутствия необходимого давления топливного насоса сопло инжектора остается плотно закрытым. В нижней части игла упирается в уплотненный участок распылителя. Это уплотнение имеет форму конуса. Игла прижимается к поверхности благодаря пружине, которая закреплена наверху.

Устройство простых дизельных двигателей предполагает наличие раздельной камеры сгорания, поэтому зачастую они оснащаются распылителем всего с одним отверстием и иглой.

Работающие на дизеле моторы могут также работать на принципе непосредственного впрыска топлива. В таких случаях двигатели оснащаются инжекторами, имеющими несколько распылительных отверстий. Количество отверстий этой детали может колебаться от 2 до 6.

Регулировка подачи топлива осуществляется в зависимости от конструктивных особенностей распылителя. Как правило, в автомобильной промышленности используется один из двух типов конструкций. Это может быть распылитель, перекрывающий каналы, или распылитель с возможностью перекрытия объема. Первый вариант подразумевает перекрытие подачи дизельного топлива за счет того, что закрывается каждое из отверстий. Второй вариант предполагает перекрытие иглой специальной камеры, которая находится в нижней части распылителя.www.bioaa.info

» Некоторые Рекомендации

» Некоторые Рекомендации

В этом разделе представлены тест-планы регулировочных парметров топливных насосв для техники производства Китайской Народной Республики. Тест-планы китайских тнвд содержат такую информацию как марка тнвд, применяемость, модель двигателя, направление вращения, геометрическое начало подачи, последовательность и разделение подачи по углам градусов, допуск по углам, модель распылителя и форсунки, давление начала впрыскивания, параметры впрысковых трубки, количество топлива и другие характеристики. Подробнее тут.

Специнструмент для разборки и ремонта тнвд VE

Для проведения работ по техническому обслуживанию топливного насоса высокого давления ТНВД рспределительного типа модели VE необходимо иметь следующий набор инструментов и приспособлений указанный в таблице или хотя бы некоторые из них. По ссылкам в таблице можно заказать специнструмент тнвд, который на данный момент есть в наличии. Так же в этих статьях дизельинфо пошагово расскажет о разборке, сборке и регулировке на стенде ТНВД VE. Подробнее тут.

Новые форсуночники

На базе нашего предприятия (сайт-визитка тут) с 1998 года организовано производство стендов для проверки и опрессовки дизельных форсунок. Форсуночный стенд предназначен для проверки и регулировки форсунок дизельных двигателей на станционных и передвижных диагностических и ремонтных установок. Форсуночники предназначены как для автохозяйств и сельхозпредприятий, так и для дизель-сервисов.

Цены, обзоры, возможности топливных стендов тнвд, методика корректировки регулировочных параметров топливных насосов высокого давления. Основную долю погрешности при регулировки ТНВД и форсунок на топливном стенде вносят форсунки с топливопроводами высокого давления, чтобы устранить этот недостаток в международной практике применяют системы эталонирования дизельной топливной аппаратуры, система контрольных образцов. Эта система позволяет снизить погрешности регулировки топливной аппаратуры. Все материалы доступны в этом разделе.

Раздел по устройству и ремонту, как рядных топливных насосов высокого давления, расшивровка тнвд. так и про топливные аппаратуры распределительного типа. В статьях про, так называемые, пучковые тнвд пошагово в картинках показаны разборка топливных насосв, тнвд. сборка топливного насоса распределительного типа ве. Проверка и регулировки топливных насосов распределительного типа. Методика регулировки размера MS, измерения размеров KF и К, порядок регулировки и проверки дизельных ТНВД VE на стенде. Специальные инструменты и приспособлениня для ремонта тнвд. Все материалы доступны в этом разделе.

В этом разделе Дизельинфо.ру рассказывается о форсунках дизельных двигателей. Какие бывают типы форсунок, как их регулировать? Чем отличаются с истемы дизельной топливной аппаратуры с насос-форсунками, форсунками common rail и форсунками в двигателе трактора. Насос-форсунка это интегрированная на прямую, топливная система впрыска топлива для дизельных двигателей, которая комбинирует в одном узле форсунку и насос. В отличии от системы впрыска сommon rail в данной системе функции создания высокого давления и впрыска топлива объединены в одном устройстве – насос-форсунке. Все материалы доступны в этом разделе сайта.

Системы впрыска Common Rail для дизельных двигателей, изначально разработанные фирмой Bosch, в последнее время все более привлекают внимание производителей. В этом разделе дизельинфо постарается рассказать вам о аккумуляторных системах впрыска топлива дизельного двигателях и познакомить читателя с некоторыми вопросами ремонта и диагностики, семейства последних разработок производителей топливных систем коммон райли.Все материалы доступны в этом разделе.

Ремонт дизельных форсунок включает в себя определенный набор услуг, среди которых присутствует проверка и, соответственно, регулировка топливных форсунок. а также их непосредственная замена. Вся информация о стоимости новых форсунок и цены услуг (согласно прайсу каждой компании) будет озвучена по телефону в целях экономии Вашего времени. Наш менеджер быстро обработает Ваш запрос и не только назовет итоговую сумму, но и запишет к мастеру на конкретное время.

Ниже Вы найдете все, что касается особенностей проведения ремонта форсунок дизеля .

Есть определенная взаимосвязь между ремонтом дизельной форсунки и ее производителем. и это значительно облегчает понимание того, какова цена реставрации форсунки в каждом случае. Форсунки Bosch Ремонт форсунки Бош наиболее беспроблемный, поскольку возможно найти все ее составляющие. Например, можно восстановить мультипликатор дизельной форсунки, если разбилось его седло, или же полностью заменить его в случае износа штока. Если начал стучать или клинить распылитель, то его можно очистить или подобрать новый. Форсунки Delphi Можно ремонтировать, однако найти основные составляющие может быть проблемно. Основное при реставрации этой форсунки – замена сопла (при зазоре клапана) и распылителя. Форсунки Denso Практически невозможно восстановить, поскольку запчастей нет. При этом стоимость самой форсунки гораздо дешевле, чем у предыдущих брендов, так что сильно расстраиваться не стоит. Форсунки Siemens Та же ситуация, что и выше, так как Сименс официально не поставляют запчастей.

Даже если вы знаете как снять форсунку дизеля, и есть кому подсказать основы, позволяющие отремонтировать ее, мы все же настоятельно советуем не разбирать форсунки дизеля самостоятельно! В них присутствует много мелких частей, снимаемых спец. инструментом.

Помимо этого учитывайте, что топливные дизельные форсунки необходимо отрегулировать после их установки. Если регулировка дизельных форсунок сделана правильно, то Вы можете быть уверены в качестве ремонта. В противном случае все может привести к поломке дизеля.

Наконец, чистка форсунок дизеля. Поскольку самая распространенная проблема – засорение иглы распылителя, то нередко требуется промывка дизельных форсунок. Чтобы почистить форсунки, нужна качественная промывочная жидкость, а об этом позаботятся в любом нашем автосервисе.

Диагностика форсунок дизеля – это необходимость проверить давление впрыска и распыл, для чего используют специальный стенд. Вообще, давление дизельной форсунки немаловажный показатель при ремонте системы подачи топлива дизеля. поэтому не удивляйтесь, если Вам предложат эту услугу, чтобы выявить неполадки при ремонте мотора .

Как уже отмечалось выше, установка форсунок доступна в любом случае. Как правильно подобрать форсунку любого производителя Вам подскажет профессиональный дизелист, он же знает где найти запчасти форсунки и каким образом установить все элементы. Через наш проект Вы можете записаться на замену форсунок любого дизеля, ведь будет учтено все – от марки и модели авто до производителя элемента. В итоге Вы сможете не только купить, но и установить новую форсунку за короткий срок.

Автосервисы по ремонту дизеля:

Телефон: 8 (495) 664-95-29

Содержание

Форсунка является главным сегментом топливной системы дизельного двигателя.

Для автомобилистов наверняка известны такие неблагоприятные случаи, как: увеличение расхода топлива, низкая мощность двигателя, которые в процессе эксплуатации автомобиля неизбежны.

Экономия – это то, на что обращают внимание большинство автомобилистов с дизельными двигателями. Однако, высокая стоимость современных элементов систем питания дизелей не каждому по карману.

Сдача форсунок в дизель-сервис – один из популярных методов решения проблемы. Многие автомобилисты не умеют и не хотят ремонтировать дизельные форсунки своими руками.

В этой ситуации придётся расплачиваться не маленькой суммой денег. Безусловно, такой способ будет наиболее эффективным, однако иногда транспортировать сломанную машину в сервис технического обслуживания предоставляется невозможным (например, когда неудача постигнута в дороге).

Поэтому мы расскажем, как сделать ремонт дизельных форсунок своими руками без помощи автомехаников и большой тратой денег.

Для ремонта дизельных форсунок нужно помнить, что при простой замене распылителя в форсунке, когда отвертел нужную гайку, заменил распылитель и прикрепил гайку обратно, вы напрямую подвергаетесь опасности испортить форсунок ещё больше и его качество может значительно испортиться.

Поэтому такой метод лучше не использовать. Производители отмечают, что менять форсунки оптимально в среднем каждые 100000 – 15000 км. Следует отметить, что наиболее популярными причинами неисправностей форсунок являются: изнашивание, коррозия или загрязнение.

Важно знать, что форсунка Delphi оснащена конструкциями, которые намного надёжнее и долговечнее по сравнению с форсункой Bosch.

На протяжении большого количества времени производители топливного оборудования Bosch не информировали о возможном ремонте форсунок, при этом лишь накапливали и создавали их сбор, ремонтировали, а затем благополучно продавали.

В результате форсунки имели высокую стоимость, при этом качество их было отличным. Потом Bosch сделал информацию о ремонте доступной для всех, таким образом, было организовано сервисное обслуживание.

Форсунка Bosch относительно легко поддаётся ремонтным работам, так вы значительно сэкономите ваши денежные расходы.

Распылители лучше менять в процессе ремонта, но бывают случаи, когда достаточна чистка с помощью ультразвука.

При ремонте дизельных форсунок Bosch необходимо пустить движение шарика и электромагнита.

Зазоры поддаются регулированию благодаря функционированию шайб. Движение шарика составляет примерно от 0,03-0,07 мм (это зависит от модели форсунки). Затем опираясь тесту плану, устанавливается ход электромагнита. Следует отметить, что без профессионального оборудования верно сделать регулировку будет намного сложнее.

Delphi форсунки используются среди большинства как легковых, так и грузовых автомобилей.

Сразу установим, что форсунка Delphi сложнее поддаётся починке. В этом случае менять придётся 2 основные составляющие: клапан и распылитель. а приобрести их не так просто, придётся заказывать.

Особенность состоит, в том, что вы значительно сэкономите на ремонте, поскольку средняя стоимость форсунки почти в 2 раза выше, чем её ремонт, после которого форсунка будет работать как новая.

Чаще всего, из строя выходит сам клапан, в нём находиться вертушек, передвигающийся вверх-вниз, тем самым перекрывая каналы. В большинстве случаев, на нём деформируется напыление, вертушек может стать не на своё место, в результате он не функционирует как прежде и форсунка сливает в обработку и клапан становится не исправным.

Важно знать, что Delphi оснащена конструкциями, которые надёжны и долговечны в несколько раз по сравнению с форсункой Bosch.

Подводя итоги, отметим, что, при ремонте своими руками форсунка нужно смотреть на фирму. Так, ремонт дизельных форсунок Bosch своими руками сделать намного легче и быстрее.

В то время как форсунок Delph требует временных затрат.

Форсунки дизельного двигателя могут приходить в неисправность в результате критического износа или избыточного засорения. Как правило, срок эксплуатации рабочих элементов двигательной системы достаточно велик и с износом форсунок можно столкнуться только при длительной эксплуатации автомобиля. Чаще всего современный автолюбитель сталкивается с засорением системы. Рабочие элементы ДВС начинают утрачивать свою производительность в результате использования топливной смеси низкого качества. Наличие различных примесей, серы и воды в топливе, неблагоприятно сказывается на структуре компонентов системы. При долговременном простое транспортного средства, посторонние примеси способствуют образованию коррозии на поверхностях деталей. Поэтому, для увеличения срока службы важнейшей системы автомобиля, стоит уделить должное внимание качеству используемой топливной смеси.

1. Вне зависимости от масштабов проводимых работ, первым делом производится обязательная прочистка форсунок. После этого, выполняется визуальная диагностика рабочих компонентов системы на предмет механических повреждений.

В ходе диагностики, важнейшим прибором остается манометр, который позволяет определить давление впрыска. Как известно, именно данный параметр свидетельствует о правильной или нарушенной функции форсунок. Помимо этого, манометр позволяет получить сведения о ходе иглы распылителя.

2. Следующим этапом происходит проверка формы распыления ДТ. Для того, чтобы определить уровень герметичности детали, давление снижают примерно на двадцать бар. Более точные сведения о состоянии совокупности позволяют получить современные диагностические приборы. После проведения диагностики, принимается решение о восстановлении или замене поврежденного элемента двигательной совокупности.

В большинстве случаев, незначительные отклонения от нормы устраняются путем прочистки форсунок. Загрязненная форсунка препятствует правильному распылению смеси, в связи с чем нарушается правильная работы движка. Содержание посторонних примесей в составе мотора, неизбежно приводит к сбою функции иглы и нарушению формы распыления. В таком случае, форсунка требует обязательной чистки.

Чистка форсунок может производиться с помощью специального оборудования или вручную. В условиях специализированных мастерских чистка форсунок производиться на профессиональных стендах. При прочистке деталей в условиях гаража, применяют самодельные устройства или обычные щетки.

В случае если ДВС укомплектована гидромеханическими форсунками, то одна из характерных неисправностей является поломка распылителя или иглы. В данном случае, неисправный элемент необходимо заменить на новый. Если в ходе диагностике было выявлено повреждение корпуса, то необходимо произвести замену кожуха, в то время как сам распылитель можно сохранить.

Источники: http://www.dizelinfo.ru/, http://dizverum.ru/diselforswkto, http://dachnoe-delo.ru/remont-dizelnyx-forsunok-svoimi-rukami/, http://carmend.ru/engine/principy-remonta-forsunok-dizelnogo-dvizhka.html

Комментариев пока нет!

autopaor.ru

Ремонт дизельных форсунок может потребоваться рано или поздно на любом подержанном дизельном двигателе, пробежавшем не одну тысячу километров. Постепенно повышается расход топлива, теряется мощность, работа мотора уже не та, какой была во времена выезда автомобиля с автосалона. И наступает момент, что пора что то делать с форсунками. Есть вариант не заморачиваться с ремонтом и купить новые, но это обойдётся в кругленькую сумму, гораздо дешевле и приятнее будет восстановить нормальную работоспособность штатных форсунок. А как это грамотно сделать, мы и рассмотрим в этой статье.

Можно конечно же обратиться в специализированный сервис, оснащённый специальным оборудованием, и заплатив определённую сумму денег, довериться профессионалам. Тем людям, кто имеет нормальный достаток и не разбирается в технике, советую так и сделать. Ну а что делать тем людям, которые любят всё делать своими руками и живут где нибудь в глубинке, а до ближайшего специализированного сервиса километров 100. Да и с деньгами не так уж всё красиво, ведь заработки в глубинке, не то что в крупных городах. Именно для таких автовладельцев дизельных автомобилей и предназначена эта статья.

Но прежде чем перейти непосредственно к неисправностям и ремонту дизельных форсунок, желательно хотя бы поверхностно ознакомиться с её устройством, что и будет описано чуть ниже. Это поможет в последствии грамотнее произвести диагностику форсунок и восстановление их нормальной работы своими силами. Ну а кто знаком с устройством и принципом работы дизельной форсунки, можно просто пропустить часть текста ниже, и прокрутив колёсико мыши, читать непосредственно о ремонте.

Устройство, принцип работы и неисправности дизельной форсунки.

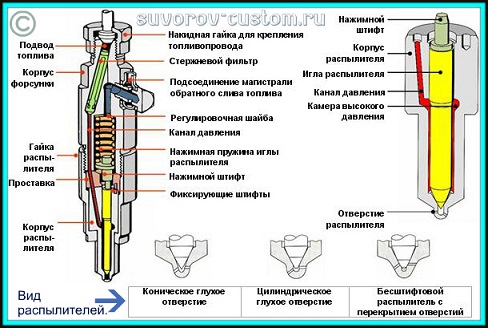

Устройство форсунки дизельного двигателя показано на рисунке слева. Большинство дизельных форсунок (кроме форсунокCоmmon Rail, установленных на самых свежих иномарках, о них подробно вот тут) устроены практически одинаково, а это значит, что и болезни у всех одни и те же и ремонтные операции тоже. При работе дизельного двигателя, вращается шкив топливного насоса высокого давления и он сжимает при помощи плунжера дизельное топливо до большого давления (не менее 300 кг/см²), и распределяет его по очереди для каждой форсунки (согласно порядку работы цилиндров двигателя).

Сжатое насосом (ТНВД) топливо подаётся по трубкам, рассчитанным на высокое давление к каждой форсунке и попадает внутрь форсунки и через специальный канал (см. рисунок) в полость распылителя. В самом распылителе имеется конусная игла, которая в нижней части притёрта с высокой точностью к своему седлу (кстати сёдла бывают трёх видов (см. рисунок), а в верхней части игла поджата пружиной, через регулировочную шайбу нужной толщины (меняя толщину шайбы, можно менять давление пружины и давление срабатывания иглы).

Так вот, поступившее внутрь форсунки под огромным давлением топливо, доходит до конуса иглы и выход топлива далее перекрыт прижатой к седлу иглой. Плунжер ТНВД продолжает создавать растущее давление, которое растёт до такой величины, что наступает момент, когда давление приподнимает иглу над её конусом, преодолевая сопротивление пружины.

От поднятия иглы, в зазор между её конусом и седлом начинает проходить топливо и распыляться через специальные отверстия — происходит впрыск топлива. Впрыск происходит пока давление не упадёт, до такой величины, что пружина опять прижмёт иглу к своему седлу, до следующего впрыска (до повторения процесса).

Это всё конечно же немного упрощённо, и впрыск происходит в нужный и точный момент, когда поршень нужного цилиндра, в такт сжатия, подходит к ВМТ (точнее чуть не дойдя до ВМТ с некоторым нужным опережением). Следующий точный момент впрыска топлива произойдёт только в том случае, если игла форсунки вовремя закроется после очередного впрыска (сразу после падения давления).

Если же будут проблемы с закрытием иглы распылителя вовремя, после завершения очередного впрыска, то давление топлива для следующего впрыска возрастёт не в нужный момент. То есть игла распылителя, преодолевая сопротивление пружины, уже откроется не в тот момент и впрыск произойдёт раньше, чем нужно.

Мало того, что работа дизельного двигателя при этом будет мягко говоря не важной (жёсткой), но ещё и процесс выхода из строя форсунки усугубится, так как через не вовремя закрытое седло распылителя будут прорываться продукты горения и накапливаться нагар, и ни о какой герметичности уже не может быть и речи. Потребуется ремонт форсунки.

Можно конечно избавиться от нагара (отложений) и без снятия форсунок с двигателя, с помощью нескольких способов, о которых я подробно описал вот тут, но всё равно нагар появится вновь довольно быстро, а мотор от удаления отложений работать лучше не станет, так как проблема с запиранием седла останется, пока её не устранить, как будет описано ниже.

Проблема с закрытием (запиранием) иглы к седлу распылителя часто происходит от того, что при воздействии (давлении) на иглу нажимным штифтом (см. рисунок слева), возникает боковая сила, которая тем больше, чем больше изношен нажимной штифт в своём направляющем отверстии (и чем больше изношено само направляющее отверстие в проставке — см рисунок).

Проблема с закрытием (запиранием) иглы к седлу распылителя часто происходит от того, что при воздействии (давлении) на иглу нажимным штифтом (см. рисунок слева), возникает боковая сила, которая тем больше, чем больше изношен нажимной штифт в своём направляющем отверстии (и чем больше изношено само направляющее отверстие в проставке — см рисунок).

Следует учесть, что при возникновении боковой силы, конус иглы, при прижатии к седлу распылителя, давит на одну сторону конусного седла больше, чем на другую и от этого седло и сам конусный кончик иглы изнашивается неравномерно. В итоге, как седло, так и конус иглы становятся уже не идеально круглыми, а овальными. И ни о какой нормальной работе дизельной форсунки уже не может быть и речи и её следует ремонтировать.

После разборки и установке нового распылителя взамен неравномерно изношенного, следует быть готовым к тому, что он не будет нормально работать, пока в добавок не заменить изношенный нажимной штифт и проставку. Так же полезно будет развернуть нажимную пружину, а в некоторых случаях приходится менять эту пружину. Чтобы заменить детали, следует открутить гайку распылителя (см. рисунок), но о ремонте немного позже.

Все разборные детали корпуса форсунки не имеют никаких эластичных уплотнений и герметичность стыков зависит только от чистоты обработки стыкующихся деталей, выполненных с высокой точностью. Игла распылителя ходит вверх-вниз в своём направляющем отверсти, которое имеет некоторый зазор, который ни чем не уплотнён, поэтому часть дизельного топлива, поступившего в форсунку, просачивается в полость пружины.

И если это топливо не удалить, то игла потеряет подвижность из-за запирания излишками топлива. Чтобы этого не произошло, существует канал обратки и излишки топлива выходят через штуцеры обратки, по шлангу обратки в бак.

Снятие дизельных форсунок с двигателя, что важно знать.

Прежде чем начинать описывать ремонтные операции, хочу дать пару советов, которые помогут избежать многих неприятностей. Прежде чем начинать ремонт, следует запомнить для себя главное слово во всех этих телодвижениях — это чистота. Чистота, как при ремонте ТНВД (о нём подробнее здесь), так и при ремонте форсунок — это главный залог успеха.

И ещё даже не сняв форсунки с двигателя, следует тщательно отмыть головку от грязи и песка, который при отворачивании форсунок будет не только виновником порчи резьбы и уплотнительного конусного отверстия, но ещё и обязательно попадёт в резьбовое отверстие, а это разумеется не добавит здоровья вашему двигателю. Полезно сделать правильную мойку двигателя, о которой можно почитать вот тут.

Чтобы не иметь вышеописанных проблем, прежде чем начинать выкручивать форсунки, следует обязательно позаботиться о чистоте головки, углублений для форсунок, да и самих форсунок. Чистоты можно легко добиться с помощью простейшего самодельного «керхера», который легко сделать за пару часов, как описано в этой статье.

И ещё одна важная деталь, опять же в пользу чистоты, но ей часто пренебрегают, а потом имеют проблемы, возникающие сразу после снятия трубок высокого давления. Кстати, чтобы потом не иметь проблем, особенно новичкам, при установке трубок назад, пометьте их маркером где какая стояла (пометить стоит трубки относительно штуцеров форсунок и относительно штуцеров головки ТНВД).

Поверьте, при кажущейся простоте, зачастую многие, особенно новички, ломают голову, где какая трубка стояла, а вы сэкономите с помощью маркировки и время и нервы. Так вот, вернёмся к важной детали в пользу чистоты — после откручивания и снятия трубок высокого давления от форсунок, следует сразу закрыть топливные отверстия штуцеров форсунок чистыми защитными колпачками (не помешает закрыть чистыми пробками и штуцера ТНВД).

То же касается и штуцеров обраток, после снятия шлангов с этих штуцеров, их тоже следует закрыть защитными колпачками. Это очень важно, так как при попадании даже мельчайшей песчинки в открытый топливный канал форсунки, потом при проверке этой форсунки на стенде, писчинка обязательно попадёт с топливом в распылитель.

И если и не заклинит иглу (ведь игла ходит в своём направляющем отверстии с очень маленьким зазором), то всё равно соринка попадёт между конусом иглы и конусом седла. В итоге вы так и не поймёте, были ваши старые распылители в хорошем состоянии или нет. А теперь представьте, что от попавшей маленькой песчинки заклинит не старый, а новый распылитель.

Придётся разбирать форсунку вновь, а затем чистить, и это не даст гарантии, что новый распылитель после этого будет исправно работать — он будет уже не новым. А насчёт разборки форсунки и замены распылителей, думаю и так понятно, что разбирать форсунку следует только на покрытом чистой белой бумагой столе.

В общем я надеюсь, что все начинающие ремонтники поняли (опытные мастера это и так знают), что только хирургическая стирильность и чистота в этом деле залог успеха. И ещё один важный совет: не пытайтесь выкручивать форсунки обычным рожковым ключом на 24 или на 27 (размер ключа зависит от объёма мотора). Так как форсунки затянуты с не малым моментом и грани будут неминуемо испорчены.

Для того, чтобы стронуть форсунку, следует использовать только накидной ключ, в лучшем случае удлинённую головку, которые бывают в некоторых фирменных наборов инструмента. Если у вас такой нет, но есть короткая головка, то её можно удлинить, отрезав от неё квадрат для трещётки (воротка) и вварив между головкой и отрезанным квадратом кусок трубы подходящей длины и диаметра.

Можно даже не приваривать квадрат для штатного воротка, а просто просверлить в верхней части трубы отверстие, в которое затем вставить стальной пруток. Но всё же квадрат предпочтительнее, так как потом при вкручивании и затяжке отремонтированной форсунки, её можно будет затянуть с требуемым моментом динамометрическим ключом.

После выкручивания форсунок, все они отмываются ещё раз с наружи (не снимая защитных колпачков с штуцеров), но уже с помощью кисти, в чистом дизельном топливе (можно использовать чистую ванночку из обрезанной наполовину канистры). Далее вытираем форсунки насухо и разкладывем на столе, покрытом чистой белой бумагой. Так же следует не забыть удалить из форсуночных впадин на головке двигателя уплотнительные кольца форсунок.

На некоторых моделях двигателей, с достаточно глубокими впадинами для форсунок, это сделать не так то просто, к тому же уплотнительные кольца от сильного прижатия хорошо приклеиваются к отверстию в головке. Здесь может помочь изготовленный из стальной проволоки крючок, но действовать нужно аккуратно, чтобы не повредить резьбовое отверстие форсунки.

Не в коем случае не следует пытаться отклеить кольца с помощью наставленной на них острой отвёртки, ударами по ней. Так как при этом головка будет испорчена (точнее будут испорчены посадочные места для уплотнительных колец и нормальной герметичности, даже с новыми уплотнительными кольцами уже не будет), особенно если пытаться разрубить уплотнительное кольцо.

И ещё вот что, при извлечении уплотнительных колец, возможно попадание остатков грязи в резьбовое отверстие. Чтобы это не произошло, перед извлечением колец, замажьте резьбовое отверстие густой консистентной смазкой (например Литолом) и грязь уже не провалится в отверстие камеры сгорания, а останется на Литоле.

А после извлечения уплотнительных колец, смазка вместе с остатками грязи, налипшими на ней, удаляется с помощью ватных палочек или просто ветоши, намотанной на торец отвёртки. После этого, а возможно и до этого, полезно ещё прокрутить несколько секунд коленвал двигателя стартером и остатки грязи, налипшей на Литол окончательно выбросит давлением от поршней.

После выкручивания форсунок и удаления уплотнительных колец, теперь пользуясь случаем полезно проверить нормальную работоспособность свечей накаливания. Так как их раскалённые наконечники (если свечи рабочие) хорошо видны в резьбовых отверстиях от форсунок (точнее в камерах сгорания). Как проверить свечи накаливания и какие должны быть наконечники при работе исправных свечей, я подробно описал вот в этой статье.

Ремонт дизельных форсунок их диагностика и замена изношенных деталей.

После снятия форсунок с дизельного двигателя, следует произвести их диагностику. И именно отсутствие прибора для диагностики (например такого как на фото чуть ниже), побуждает многих людей ехать в специализированный центр за несколько десятков, а то и сотен километров (особенно тем, кто живёт где нибудь в глубинке). А ведь прибор для проверки форсунок совсем не сложно сделать самому, ну или купить готовый.

Кто не имеет возможности потратить примерно 20 — 30 тысяч рублей на заводской прибор (есть и электронные приборы за несколько тысяч американских денег), то можно существенно сэкономить, если изготовить прибор своими руками, например такой, который показан в видеоролике ниже.

Кто не имеет возможности потратить примерно 20 — 30 тысяч рублей на заводской прибор (есть и электронные приборы за несколько тысяч американских денег), то можно существенно сэкономить, если изготовить прибор своими руками, например такой, который показан в видеоролике ниже.

И сделав прибор один раз, вам его хватит на всю оставшуюся жизнь. Ну может быть когда то через несколько лет, в профилактических целях (если упадёт давление) придётся поменять уплотнительные

манжеты.гидроцилиндра.

Ну, а конкретно что проверять, ведь в видеоролике затронут только минимум проверочных операций при диагностике форсунок. А проверять нужно то, что описано ниже, а именно:

Ну и кроме описанных выше параметров, ещё следует учитывать и тональность звука при срабатывании форсунки, но здесь как говорится дело опыта и только опытный мастер может по звуку срабатывания, отличить не глядя исправную форсунку от неисправной.

Но всё таки советую и новичкам учитывать и параметр звука, и при проверке форсунок учиться сопоставлять факты, то есть запоминать звук срабатывания исправной форсунки и звук неисправной. Если при проверке на стенде выяснилось, что какой то из вышеперечисленных пяти параметров проявился на какой то форсунке, её следует разбирать для диффектовки деталей и их замены.

Разборка форсунки не сложное занятие, но и здесь так же, как и при демонтаже форсунок с двигателя важна чистота. К тому же при разборке ни в коем случае не стоит использовать рожковые ключи, а только накидные (которые надёжно обхватывают все шесть граней гайки).

Для удобства работы, форсунка вставляется в накидной ключ, а сам ключ зажимается в тиски, как на фото слева.

Для удобства работы, форсунка вставляется в накидной ключ, а сам ключ зажимается в тиски, как на фото слева.

Особенно опасно использовать рожковые ключи при разборке форсунок немецких Мерседесов. Так как если накидные гайки японских машин можно испортить рожковым ключом, всего лишь зализав грани, или попортив руки при срыве ключа, то на немецких форсунках накидные гайки сделаны из довольно хрупкого сплава и легко трескаются при давлении всего на две грани гайки (рожковым ключом).

А купить гайки по отдельности скорей всего не получится (запаритесь искать). Вставив форсунку в зажатый в тисках накидной ключ, далее для откручивания накидной гайки форсунки, используем накидную головку (ту же, что использовалась при выкручивании форсунки с двигателя). Стронув гайку, далее скручиваем её руками и возможно, что она выкрутится вместе с прикипевшим к ней распылителем. Распылитель следует аккуратно выбить из гайки, предварительно отмочив его проникающей жидкостью (например вэдэшкой — WD-40).

Для этого укладываем гайку на алюминиевую пластину с сквозным отверстием, которое по диаметру чуть больше диаметра распылителя (пластина уложена на губки раскрытых тисков). Остаётся наставить на торец распылителя медный или алюминиевый стержень (выколотку) и аккуратно выбить его. Далее следует отойти от верстака или покрытого чистой бумагой стола (лучше вообще выйти в другое помещение или на улицу) и очистить детали от нагара с помощью металлической щёточки.

После очистки, детали тщательно промываются в дизельном топливе, но лучше использовать очиститель карбюратора, он намного эффективнее. Я обычно использую и ацетон (если много нагара), в который погружаю покрытые нагаром детали как до, так и после чистки щёткой. Но в самом конце промывки, ополаскиваем детали (гайку и промежуточный корпус форсунки) в чистом (отстоенном) дизельном топливе, также следует промыть топливом и новый распылитель, не разбирая его.

Вообще в конце промывки деталей советую ещё использовать и сжатый воздух от компрессора. При этом сначала погружаем детали в чистое топливо, затем вынимаем их и продуваем сжатым воздухом, чтобы все видимые и невидимые соринки выдувались наружу из промежуточного корпуса форсунки (из сопрягаемых поверхностей деталей). Воздух будет одновременно и сушить детали, и их не нужно будет вытирать ветошью (ведь возможно попадание ворса от ветоши).

После отмывки деталей до идеальной чистоты, укладываем все детали и новый распылитель на стол, покрытый чистой белой бумагой, теперь можно собирать детали. Разумеется после сборки деталей руками, используем для затяжки накидной ключ (зажатый в тисках) и накидную головку. После затяжки гайки (пока затягиваем её не очень сильно, возможна повторная разборка), можно проверять форсунку с новым распылителем на стенде.

Иногда форсунка начинает работать нормально (в соответствии с пятью параметрами, описанными выше) сразу после замены распылителя и сборки деталей, особенно если купленный новый распылитель от авторитетного производителя. Но в большинстве случаев с первого раза получается редко (именно поэтому я советовал не сильно затягивать гайку) и часто форсунка срабатывает при не том давлении или распылитель льёт.

Если после переборки форсунки у вас получилось добиться нужных пяти параметров с первого раза, то не следует забывать в порыве радости, что нужно сразу закрыть отверстия исправной форсунки чистыми колпачками и затянув накидную гайку распылителя окончательно динамометрическим ключом (момент затяжки следует уточнить в мануале вашего двигателя), и отложить форсунку в сторону. Ведь вас ждёт работа с тремя оставшимися форсунками.

Но как правило с первого раза получается очень редко. Причин может быть несколько и добиться срабатывания форсунки при нужном давлении можно установкой регулировочной шайбы другой толщины (при меньшем давлении срабатывания ставим шайбу чуть толще, а при большем давлении впрыска чем нужно, следует установить регулировочную шайбу чуть тоньше). При этом у новичков следует череда нескольких разборок и сборок и здесь нужно терпенье и разумеется несколько регулировочных шайб разной толщины.

А опытный мастер, увидев к примеру заниженное давление впрыска и разобрав и измерив микрометром толщину установленной шайбы, уже знает, насколько толще следует установить другую регулировочную шайбу, чтобы достичь нужного давления срабатывания форсунки. И таким мастерам требуется всего пару разборок форсунки, ну максимум три. Ну а новичкам следует знать, что чтобы увеличить давление срабатывания форсунки на 10 кг/см, следует установить шайбу, которая толще на 0,1 мм.

А чтобы уменьшить давление на 10 кг/см, нетрудно понять, что следует установить шайбу тоньше на 0,1 мм. И разумеется следует использовать регулировочные шайбы такого же диаметра, какой был у штатных шайб. Новые шайбы обязательно должны быть из качественной закалённой стали, иначе от них ничего не останется в первые минуты работы двигателя. И ещё один важный момент — на некоторых форсунках устанавливают регулировочные шайбы, имеющие отверстия.

Так вот, если у вас установлены именно штатные шайбы с отверстием, то заменять их шайбами без отверстия ни в коем случае нельзя. Если же у вас в штатном исполнении стоят шайбы без отверстий, то в такие форсунки можно ставить любые шайбы — как с отверстием, так и без него, но разумеется нужного диаметра и обязательно заводские калёные (цементированные). Наборы шайб разной толщины сейчас уже можно найти в продаже.

К тому же следует учесть, что давление срабатывания форсунки должно быть чуть больше (примерно на 10 — 15 кг/см) рекомендованного заводом изготовителем. Потому что в первые минуты срабатывания форсунки, произойдёт приработка деталей, то есть небольшая усадка новых деталей (так называемое прихлопывание конуса иглы к конусу седла у нового распылителя, усадка на микроны направляющего штифта и регулировочной шайбы, особенно если она новая, и т.д.).

Ну а что касается требуемого давления срабатывания форсунки, то оно на разных двигателях может несколько отличаться и поэтому советую узнать точное давление в мануале вашего двигателя. При настройке форсунки на давление срабатывания с помощью регулировочных шайб, следует добиться, чтобы давление не отличалось от рекомендуемого изготовителем в пределах 5 — 10 кг/см (чем точнее, тем лучше).

Но если у вас не новый дизельный мотор и плунжерная пара в ТНВД чуть изношена и развивает меньшее давление, то в таком случае, при регулировке давления срабатывания форсунок, всегда лучше занизить давление впрыска килограмм на 10, чем завысить. Но на ТНВД роторного типа (например фирмы «Лукас») разброс давления в 10 кг/см не прокатит и здесь следует настроить давление впрыска более точно на всех форсунках.

Что касается того, что новый распылитель, установленный в форсунку льёт, то причина может быть банальной, например из-за того, что распылитель был смазан консервирующей смазкой и она от долгого лежания детали на складе затвердела. Но как правило такое бывает довольно редко, так как детали от авторитетных производителей, долго на складе не задерживаются, да и смазывают они свои изделия самой современной консервирующей смазкой. Далеко не той, что смазывали в советские времена камазовские распылители.

В большинстве случаев форсунка льёт по другой причине, например уставшая пружина или изношен нажимной штифт и нужно разобрать форсунку и осмотреть детали. Следы износа (выработки) видны не вооружённым глазом. Иногда помогает развернуть нажимную пружину, но в большинстве случаев помогут только новые детали.

В любом случае, несмотря на несколько разборок и сборок, нужно запастись терпением и деталями, и добиться нормальной работы всех форсунок, иначе нет смысла их устанавливать на двигатель. Здесь следует учесть вот что, уплотнительные кольца после затяжки форсунок (момент затяжки примерно 6,5-7 кг.м, но лучше уточнить в мануале своего двигателя) испытывают большое давление и поэтому те кольца которые вы сняли с двигателя, уже по любому обжаты и потеряли форму.

Поэтому обязательно следует установить новые уплотнительные кольца, ведь они не только отвечают за герметичность, но и задерживают высокую температуру от головки двигателя и не дают распространяться теплу на форсунку. От этого она не слишком сильно нагревается и не закоксовывается. И если не установить новые уплотнительные кольца, то вся работа будет бесполезной и форсунки быстро закоксуются и выйдут из строя в первые километры пробега после ремонта форсунок.

При покупке новых уплотнительных колец, будьте внимательны, так как кольца разных автомобилей почти одинаковые но отличаются на пару соток мм как по диаметру, так и по ширине. И поставив не родную шайбу, нормальной герметичности не будет (кольцо не того диаметра просто сместится в сторону). То же касается и колец на магистралях обратки (на некоторых машинах, например японских, там тоже используются уплотнительные кольца). Так же советую покупать только фирменные уплотнительные кольца от авторитетных производителей, так же как и распылители.

Вкручивание форсунок в двигатель. Установив новые уплотнительные кольца под форсунки и смазав резьбу форсунок графиткой (или медной консистентной смазкой) вкручиваем форсунки от руки. Если же какая то форсунка не вкручивается от усилия руки, значит следует почистить резьбу на головке. Так же следует стараться ровно держать форсунку в начале вкручивания и если он не идёт от руки, не пытаться её крутить далее ключом, иначе можно испортить резьбу в головке.

Нужно просто вращать форсунку назад против часовой стрелки и после этого попытаться вкрутить вновь. Использовать накидной динамометрический ключ можно только после того, как форсунка полностью вкручена в резьбовое отверстие головки от руки. Теперь можно затягивать форсунки с требуемым моментом. Теперь остаётся подсоединить к форсункам и у ТНВД трубопроводы высокого давления и это будет сделать не сложно, ведь они заранее помечены где какой был.

Только перед установкой трубок, незабываем про главное слово в этом деле — чистоту. Поэтому следует протереть трубки снаружи и пролить их чистым дизельным топливом изнутри и после этого можно возвращать их на свои места. Так же не забудьте установить на место пластины, которые удерживают трубки вместе и не дают им вибрировать. Без этих пластин трубки высокого давления долго не протянут и от вибрации двигателя лопнут.

После установки трубок остаётся избавиться от воздуха в топливной системе, а как это правильно сделать, я подробно описал вот в этой статье. И после этого можно заводить дизель и наслаждаться его мурлычащим звуком, а так же тем, что ремонт дизельных форсунок вы произвели своими руками и этим можно гордиться, успехов всем.

Ну а кто желает полностью изучить современные дизеля и начать неплохо зарабатывать на этом, то кликаем на банер чуть ниже и начинаем учиться.

suvorov-castom.ru

Как и следует из названия, насос-форсунка представляет собой своеобразный гибрид между насосом высокого давления и форсункой, в котором ТНВД выполняется для каждой форсунки «персонально».

Несмотря на относительную сложность и дороговизну такой конструкции, по крайней мере, в сравнении с другой современной и широко распространенной системой питания - Common Rail, система с насос-форсунками имеет ряд неоспоримых достоинств. В первую очередь – это возможность впрыскивать топливо под очень высоким давлением, которое способно разрушить паразитические элементы классической системы питания и системы Common Rail – трубопроводы высокого давления.

Именно трубопроводы высокого давления чаще всего устанавливают предел давлению впрыска в таких системах – трубки нередко лопаются, не выдерживая колоссальных динамических нагрузок – пульсирующего под большим давлением топлива и вибрации, которая неизбежно сопровождает работу двигателя. Насос форсунка не нуждается в длинных трубопроводах, поэтому способна работать при несравненно высоком давлении. Давление в системе подачи топлива насос-форсунками такое мощное, что при утечке струя топлива может легко «разрезать» одежду и кожу на теле человека.

Более высокое давление впрыска позволяет эффективнее наполнять цилиндры топливом, поскольку при одинаковой продолжительности впрыска система с высоким давлением пропустит через отверстия распылителя форсунки большую порцию топлива. Кроме того, качество распыливания тоже напрямую зависит от того, под каким давлением впрыскивается топливо.

Итак, преимущества системы очевидны, осталось выяснить, почему же она лишь в последние годы привлекла пристальное внимание конструкторов и получила заслуженную популярность.

***

Системы питания дизелей типа насос-форсунка начали серийно применяться на грузовых автомобилях с 1994 года, а на легковых с 1998 года. Однако первые испытания таких систем имели место значительно ранее – в первой половине прошлого века.

В 1938 году американской компанией Detroit Diesel, (Детройт) принадлежащей General Motors (Дженерал Моторс), был построен первый в мире серийный дизель с системой питания насос-форсунками. Работа над аналогичными системами велась в это время и в нашей стране, но она была прервана Великой Отечественной войной. Тем не менее, первые дизельные двигатели – четырехцилиндровые двухтактники ЯАЗ-204 были оснащены насос-форсунками уже в 1947 году. Справедливости ради следует отметить, что они были изготовлены по лицензии все той же фирмы Detroit Diesel. Двигатель ЯАЗ-204, а также сделанный на его базе шестицилиндровый аналог, с некоторыми доработками выпускались до 1992 года.

В 1994 году компания Volvo выпускает свой первый европейский грузовик Fh22 с насос-форсунками, а через некоторое время такая система питания появляется на Scania и Iveco.

В сегменте легковых автомобилей первенство в освоении моторов с насос-форсунками принадлежит Volkswagen. На автомобилях этой компании дизельные моторы с насос-форсунками появились в 1998 году. В конце 90-х годов двигатели с насос-форсунками занимали примерно 20% рынка топливной аппаратуры европейских дизелей.

Интерес к системам питания насос-форсунка (как, впрочем, и системы Common Rail) заметно возрос после появления компьютерных систем управления работой двигателя. Это позволяло эффективнее управлять подачей топлива в дизелях, используя сигналы различных датчиков, обрабатываемых электронным блоком управления. На смену механическим насос-форсункам пришли электронные. Рассмотрим принцип работы каждой из таких форсунок.

***

Как указывалось выше, механическая насос-форсунка состоит из портативного топливного насоса высокого давления и распылительной части в одном корпусе. ТНВД находится в верхней части насос-форсунки, распылитель в нижней. Привод насоса высокого давления осуществляется от специальных кулачков, выполненных на распределительном валу двигателя, поэтому насос-форсунки, как правило, размещаются под клапанной крышкой и снаружи их не видно.

Принцип работы механической насос-форсунки незамысловатый. Кулачок распределительного вала через рычаг-коромысло толкает плунжер насос-форсунки, благодаря чему давление в ней резко возрастает и по достижении определенного значения поднимает иглу распылителя. После этого топливо поступает в камеру сгорания по обычному сценарию, как и у классического дизеля. Рабочая смесь самовоспламеняется от сжатия, и расширяющиеся газы выполняют полезную работу, перемещая поршень.

Недостатки такой системы напрямую связаны с высоким развиваемым давлением, из-за чего сопрягаемые детали (кулачки распределительного вала, золотниковое запорное устройство и т. п.) интенсивно изнашиваются. Это отражается в неравномерности работы цилиндров из-за изменения фаз впрыска, и количества подаваемого топлива, появляются внутренние утечки топлива, и эффективность работы двигателя снижается. Кроме того, невозможно управлять впрыском, из-за чего механической насос-форсунке недоступен многократный впрыск, позволяющий эффективнее сжигать топливо в цилиндре двигателя. Негативного влияния этих недостатков в значительной степени позволяет избежать применение управляемых электронных насос-форсунок, которые в последние годы постепенно вытесняют своих примитивных механических собратьев.

***

Управляемые электроникой насос-форсунки работают несколько иначе, чем механические. Давление создается также, как и в механической насос-форсунке - при помощи плунжера, но началом и продолжительностью впрыска «руководит» электронный блок управления двигателем. При этом количество впрыскиваемых в цилиндр порций топлива может доходить до десяти за один такт, распределенных на три основные фазы:

Предварительный впрыск производится для достижения плавности сгорания смеси при основном впрыске. Основной впрыск обеспечивает качественное смесеобразование на различных режимах работы двигателя. Дополнительный впрыск осуществляется для регенерации (очистки от накопленной сажи) сажевого фильтра.

Для управления впрыском топлива предназначен клапан управления, размещенный на корпусе насос-форсунки. В зависимости от привода различают электромагнитный и пьезоэлектрический управляющие клапаны. Пьезоэлектрические клапаны пришли на смену электромагнитным клапанам благодаря высокому быстродействию. Основным конструктивным элементом клапана является игла клапана.

Форсунка с пьезоэлектрическим управлением (пьезофорсунка) является наиболее совершенным устройством, обеспечивающим впрыск топлива. Ее основным преимуществом является быстродействие - пьезофорсунка срабатывает примерно в четыре раза быстрее форсунки, управляемой электромагнитным клапаном. Это позволяет подавать в цилиндр больше топлива за время впрыска, точнее дозировать порцию топлива, а также использовать преимущества многократного впрыска.

Управление пьезофорсунками осуществляется посредством пьезоэлемента (пьезокристалла), который способен деформироваться, т. е. изменять линейные размеры под воздействием электрических импульсов. Обычно в работе таких форсунок используется гидравлический принцип, когда в исходном положении запорная игла прижимается к седлу высоким давлением топлива. Полость, в которой размещена запорная игла такой форсунки, разделена на два объема - верхний и нижний, и в обычном состоянии давление топлива в них одинаковое. При этом усилие на иглу со стороны верхней полости превышает усилие со стороны нижней полости за счет разности поверхностей, на которых воздействует давление топлива. Чаще всего плотная посадка иглы распылителя на седло дополнительно обеспечивается пружиной, усилие которой в системах, работающих по гидравлическому принципу, поддерживается давлением топлива.

При подаче блоком управления электрического сигнала на пьезоэлемент его длина изменяется и пьезокристалл воздействует на переключающий клапан, сбрасывая давление в верхнем объеме в сливную магистраль. Поскольку давление топлива в верхнем объеме полости резко падает, избыток давления в нижнем объеме поднимает иглу и в этот момент осуществляется впрыск.

***

Как уже отмечалось выше, насос-форсунки, в отличие от аккумуляторного впрыска системы питания Common Rail, позволяют впрыскивать топливо под давлением более 2000 бар благодаря отсутствию длинных топливопроводов высокого давления, которые нередко разрушаются при работе дизеля и являются слабым звеном классической системы питания и системы Common Rail. Повышение давления в насос-форсунках позволяет за очень короткий период впрыска подать в цилиндры больше топлива, при этом его распыление и смешивание с воздухом происходит эффективнее, и, следовательно, топливо сгорает полнее. Поэтому двигатели с насос-форсунками отличаются высокой удельной мощностью, экономичностью и экологичностью.

Помимо этого двигатели с такой системой впрыска работают тише своих собратьев с Common Rail или классической системой питания с механическим ТНВД с механическими форсунками. Кроме того, система впрыска с насос-форсунками компактнее.

Недостатки насос-форсунок не менее серьезные. Самый главный минус – это предельная требовательность насос-форсунок к качеству топлива. Вода, грязь и суррогатное топливо для них губительны.

Второй существенный недостаток - высокая стоимость насос-форсунки. Ремонт этого прецизионного узла трудноосуществим вне заводских условий. Поэтому владельцам автомобилей с такой системой питания приходится приобретать новые насос-форсунки взамен пришедших в негодность. В качестве примера - минимальная стоимость насос-форсунки для VW Passat 2006 года - 18 тысяч рублей.

Еще одна неприятность - под колоссальным давлением насос-форсунки нередко разрушают посадочные гнезда в блоке дизельного двигателя.

Основная причина ухудшения мощностных показателей двигателей с насос-форсунками (например, система питания двигателей автомобилей Fh22) - износ клапанов управления подачи топлива, следствием чего является увеличение хода клапана и резкое снижение гидравлической плотности всей системы управления. У специалистов этот дефект называется разрывом линии нагнетания.

Если сравнивать практичность насос-форсунок и системы Common Rail, то немаловажно, что система питания с насос-форсунками даже при выходе из строя одной форсунки, позволяет самостоятельно добраться до ближайшего сервиса. Common Rail при выходе из строя хотя бы одной форсунки останавливает двигатель, блокирует его запуск до устранения неисправности и стирания из памяти блока управления возникших ошибок.

***

Самые распространенные неисправности насос-форсунок связаны с износом клапанного узла и распылителей. Причина выхода из строя этих узлов связана, прежде всего, с плохим качеством топлива и неправильной эксплуатации автомобиля с этой системой.

Ни в коем случае нельзя добавлять в бак автомобиля с насос-форсунками бензин, керосин, тормозную жидкость и прочие добавки для повышения морозоустойчивости летнего дизельного топлива.

Для повышения срока службы насос-форсунок необходимо сократить интервал замены топливных фильтров. Причем устанавливать необходимо только оригинальные, разрешенные заводом-изготовителем фильтрующие элементы.

***

Смесеобразование в дизелях

k-a-t.ru

Дизельный двигатель уже давно заслужил свою популярность среди владельцев транспортных средств. Данный вид двигательной системы зарекомендовал себя как наиболее экономичный и надежный в сравнении с бензиновым аналогом. Пользователям дизельной ДВС известно, что ремонт и регулировка дизеля несколько отличается от привычного бензинового мотора. Дело в том, что дизель имеет несколько иное устройство и сложный принцип функционирования.

Для поддержания правильной функции дизельного двигателя, важную роль играет регулировка и своевременный ремонт форсунок. Согласно рекомендациям ведущих производителей дизельных двигателей, регулировку и ремонт компонентов ДВС необходимо выполнять каждые сто тысяч километров пробега. При строгом соблюдении всех условий эксплуатации, диагностика и ремонт может производиться спустя 150 тысяч километров пробега. Указанный период обслуживания, подразумевает обязательную диагностику дизельного двигателя и замену всех изношенных компонентов системы. В ряде случаев, восстановить работоспособность системы можно путем локального ремонта ДВС.

Форсунки дизельного двигателя могут приходить в неисправность в результате критического износа или избыточного засорения. Как правило, срок эксплуатации рабочих элементов двигательной системы достаточно велик и с износом форсунок можно столкнуться только при длительной эксплуатации автомобиля. Чаще всего современный автолюбитель сталкивается с засорением системы. Рабочие элементы ДВС начинают утрачивать свою производительность в результате использования топливной смеси низкого качества. Наличие различных примесей, серы и воды в топливе, неблагоприятно сказывается на структуре компонентов системы. При долговременном простое транспортного средства, посторонние примеси способствуют образованию коррозии на поверхностях деталей. Поэтому, для увеличения срока службы важнейшей системы автомобиля, стоит уделить должное внимание качеству используемой топливной смеси.

В связи с непростым устройством дизельного двигателя, все работы по регулировке и чистке форсунок должны производиться в специально оборудованной мастерской. Даже при достаточном уровне познаний устройства дизеля, ремонт потребует наличия профессионального оборудования. При наличии всего необходимого оборудования, диагностика и восстановление форсунок дизельного двигателя производятся в несколько этапов.

1. Вне зависимости от масштабов проводимых работ, первым делом производится обязательная прочистка форсунок. После этого, выполняется визуальная диагностика рабочих компонентов системы на предмет механических повреждений.

В ходе диагностики, важнейшим прибором остается манометр, который позволяет определить давление впрыска. Как известно, именно данный параметр свидетельствует о правильной или нарушенной функции форсунок. Помимо этого, манометр позволяет получить сведения о ходе иглы распылителя.

2. Следующим этапом происходит проверка формы распыления ДТ. Для того, чтобы определить уровень герметичности детали, давление снижают примерно на двадцать бар. Более точные сведения о состоянии совокупности позволяют получить современные диагностические приборы. После проведения диагностики, принимается решение о восстановлении или замене поврежденного элемента двигательной совокупности.

В большинстве случаев, незначительные отклонения от нормы устраняются путем прочистки форсунок. Загрязненная форсунка препятствует правильному распылению смеси, в связи с чем нарушается правильная работы движка. Содержание посторонних примесей в составе мотора, неизбежно приводит к сбою функции иглы и нарушению формы распыления. В таком случае, форсунка требует обязательной чистки.

Чистка форсунок может производиться с помощью специального оборудования или вручную. В условиях специализированных мастерских чистка форсунок производиться на профессиональных стендах. При прочистке деталей в условиях гаража, применяют самодельные устройства или обычные щетки.

В случае если ДВС укомплектована гидромеханическими форсунками, то одна из характерных неисправностей является поломка распылителя или иглы. В данном случае, неисправный элемент необходимо заменить на новый. Если в ходе диагностике было выявлено повреждение корпуса, то необходимо произвести замену кожуха, в то время как сам распылитель можно сохранить.

В зависимости от модели ТС и устройства двигательной системы, ремонт и регулировка форсунок могут иметь некоторые особенности.

Удачи в обслуживании и ремонте дизельного двигателя!

carmend.ru