Электромобиль представляет устройство, которое приводится в движение электрическим двигателем. В качестве топлива используется электроэнергия от автономного источника: топливных элементов, аккумуляторов и так далее. Первые транспортные средства с электродвигателем появились в конце 19 века, однако их серийное внедрение не состоялось из-за появления двигателя внутреннего сгорания. Однако в последнее время электромобилям стало уделяться все большее внимание. Многие крупные автоконцерны стали выпускать свои варианты машин с электродвигателем.

Имеется следующая основания классификация таких машин.

Эти автомобили в основном используются для поездки городского жителя от дома до работы или магазина, а затем обратно. В среднем такие машинки преодолевают расстояние около 30 км. При этом подобные автомобильчики перевозят лишь водителя и одного пассажира. В то же время меньшие размеры и масса автомобильчика обеспечивают его меньшую стоимость и более низкую эксплуатационную составляющую.

Электродвигатели переменного тока также могут быть синхронными и асинхронными.

Имеется классификация и по типу используемых аккумуляторов.

Электромобиль имеет несколько упрощенную конструкцию, чем машины с ДВС. К тому же в ней на порядок меньше узлов и деталей.

1) никель-кадмиевые;2) натрий никель-хлоридные;3) литий-ионные;4) свинцово-кислотные.

Электромобиль под капотом вместо ДВС имеет электрическую установку, которая получает энергию от аккумуляторов. Это своего рода «топливный бак». Для равномерной подачи электрического тока в сеть, расположенную между батареей и двигателем используется блок управления. При помощи переменных резисторов контроллер получает информацию об объеме требуемой энергии. При остановке автомобиля устройство прекращает свое действие, при нажатии на акселератор электроэнергия вновь подается на электродвигатель.

Чтобы повысить безопасность, в педали акселератора имеется два потенциометра. Они отправляют импульсы на контроллер, и на их основании производит регулировку выдаваемой мощности от движка. Входные датчики также направляют сигналы в блок управления о положении селектора переключения передач, педали тормоза, заряда аккумулятора и так далее. Двигатель же работает по принципу электромагнитной индукции. Так он преобразует электрическую энергию в механическую, направляя вращающий момент на колеса автомобиля. В результате это заставляет двигаться машину с необходимой скоростью.

Некоторые электрические автомобили имеют несколько электродвигателей, приводящие в движение колеса по отдельности. Движки могут быть встроены прямо в колеса, благодаря чему уменьшается число элементов конструкции трансмиссии. Однако такой подход приводит к ухудшению управляемости. Трансмиссия машины довольно проста и в большей части случаев имеет зубчатый редуктор в одну ступень.

Зарядное устройство машины дает возможность производить зарядку аккумулятора в том числе от бытовой электросети. Инвертор используется для преобразования постоянного тока аккумулятора в трехфазное напряжение переменного тока, чтобы обеспечить питание электрического двигателя. Преобразователь постоянного тока необходим для понижения тока с целью подпитки кондиционера, электроусилителя, освещения, регулировки зеркал и так далее. Многие параметры работы электрического автомобиля визуально выводятся на панель приборов.

На наших дорогах электромобиль все еще является экзотикой. Всего в нашей стране на данный момент применяется семь моделей электрических автомобилей, но в основном они ассоциируются с машинами под брендом Tesla. Однако это дорогие автомобили, поэтому не каждый решится их приобрести. Так новая Model 3 от компании Tesla в США стоит 35 тысяч долларов. К тому же появлению электрических автомобилей препятствует отсутствие электрозаправочных станций, сравнительно небольшой ход автомобиля на одной зарядке, морозы, которые снижают емкость аккумуляторной батареи.

К тому же ввоз электрических автомобилей в страну является сложным и не очень выгодным для дилеров делом. С 2017 года на них необходимо устанавливать систему ЭРА-ГЛОНАСС, получать сертификат одобрения ОТТС, проводить растаможку, оплачивать акциз, страховку, утилизационный сбор, НДС. В итоге стоимость автомобиля может увеличиться на 40%, что существенно сказывается на возможностях и желании покупателя приобретать его.

Если Вы имеете достаточную сумму для электрического автомобиля, то при покупке следует уделить внимание следующим показателям:

У электрического автотранспорта имеются серьезные перспективы. Большинство автомобильных концернов данному направлению уделяют особое внимание. В производство внедряется множество инновационных технологий, которые позволят лишить электрические автомобили недостатков, присущие им сегодня. К тому же многие страны разрабатывают специальные программы и инфраструктуру для развития электрического транспорта. Среди них постройка бесплатных парковок и отсутствие налога для электрического транспорта, выделенные полосы и ряд других льгот.

Электромобиль для полной зарядки требует специальной инфраструктуры, позволяющей производить быструю зарядку в течение получаса. В будущем потребуется менее нескольких минут, чтобы произвести полную зарядку. В этом направлении уже ведутся работы. Будут созданы особо емкостные батареи, позволяющие увеличить ход до нескольких тысяч километров и не боящихся холода. Появится и вся необходимая инфраструктура. Повсеместно будут передвигаться только электрические автомобили, ведь машины с ДВС запретят. В результате окружающий мир станет чище, тише и комфортнее.

Похожие темы:

electrosam.ru

Электромобиль своими руками

Конец XIX и начало XX веков - первые самодвижущиеся экипажи с паровыми двигателями внутреннего сгорания и (ну, ну же) электрическими! Кстати, первыми рубеж скорости в 100км/ч преодолел именно электромобиль. Однако, тогда автомоили развивались быстрее и к началу 30-х годов электромобили были забыты.

Посмотрим в день сегодняшний. С 1988 года фирма Тойота выпускает авто-электромобиль (модель Приус). Суть такова: Вы садитесь машину, поворачиваете ключ, переводите рычаг управления в положение "Drive" и сразу (!) начинаете движение. На чем вы едете - вы не знаете. Обычно небольшие поездки происходят на электротяге. Когда машина "понимает", что аккумуляторы сели, она сама заводит бензиновый двигатель и заряжает АКБ. Предусмотрен и аварийный случай - если аккумуляторы сели, бензина нет - вы дергаете красную ручку в багажнике и (о, чудо!) аккумуляторы заряжены, можно ехать.

Эко, аккумулятор,гибридный двигатель,пусковой ток,самодельный электромобиль,электродвигатель для автомобиля,Электромобиль своими руками

Подобную ситуацию мне описали в НАМИ, где уже 4 года такой гибридный мобиль изучают. Попадалась данная модель и на вторичном рынке авто (ориентировочно 8,5 тыс $ за 98 ? 99г.в.). Подобные разработки есть у GM , да и Европа имеет массу мелких (1-2-х местных) электро- гибридо- мобилей, используемых в зеленых зонах или, просто, на полях для гольфа.

Вернемся все же к доминирующей черте личности автора сайта - желание сэкономить.

Платить 8,5 тыс $за праворукое японское чудо - рука не поднимается, да и кошелек не позволяет, а сколько времени, сил и денег обойдется собрать самостоятельно ТС на электротяге в самом простом варианте:

Смета: 1.Кузов (на мостах, пластиковый, самодельный, с документами) - 1000 $. - обратите внимание на вес конструкции. Моя без двигателя и АКБ весит 350кг. Это важно. - Самодельный пластиковый автомобиль не такая большая редкость, как может показаться в начале. Совсем недавно - в начале августа в газете "Из рук в руки" в разделе "другие", продавался. Кто ищет, тот всегда найдет! (В конце концов - склеит).

2.Салон. Два передних сидения от автомобиля Порше-924, подушка заднего сидения от Тойоты Супра, 4м2 ковролина из магазина и все это пропущено через мастерскую по пошиву чехлов (все сидения б.у.) - 400 $. - Ваша фантазия может быть безгранична: в стране масса ценных пород дерева, прекрасных кож и очень дорогих акустических тканей.

3.Силовой агрегат (б.у.). Двигатель от списанного и почти полностью разоренного болгарского погрузчика (3,6 кВт, 84 В, 1400 об/мин, 24 Н·м) - 200 $. - Предпочел бы использовать двигатель 10 кВт, 120 В - 650 $ - новый, на гарантии. (любая контора, поставляющая запчасти для погрузчиков).

4.АКБ. Семь штук (12 В ? 200 Ач), стартерные, итальянские. В оптовой фирме - 2600 руб/шт, в магазине - 4000 руб/шт. - Не пытайтесь использовать отечественные АКБ - номинальную емкость вы получите только несколько первых раз ( свинец для АКБ должен быть из свежей руды, а не иэ переплавленных старых АКБ, а в нашей стране свинцовых руд нет, во всяком случае для производителей АКБ). - В идеале нужно использовать тяговые АКБ для погрузчиков, но цена выше в 3 раза! Почему для автомобиля АКБ стоит 80 $, а для погрузчика (равной емкости) - 250$, догадайтесь сами (не сложно).

5.Разное. Колеса шириной поменьше (трение качения надо сводить к min) впрочем, на колесе указана его стандартная нагрузочная спосбность, посчитайте, выберете с небольшим запасом. Блок управления двигателем. Варианты: 1)От погрузчика новый, релейный, на 6 скоростей - 400$. 2)Тиристорный с плавным регулированием - 1100$. 3)Огромный реостат - у дедушек на Митинском радиорнке (вы будете единственный, кому он понадобится) - несколько бутылок универсальной валюты.

5)Лично я, при 110% содействии друзей электронщиков, пытаюсь построить электронный блок управления. Получится - расскажу.

Фланец, соедняющий двигатель и трансмиссию (в моем случае - КПП ВАЗ 2101). Изготовил в правильном месте - фирма "Кардан-Баланс" - 70$. Эту штуку лучше делать у профессионалов, знающих автомобильную специфику - подскажут, можно ли обойтись резиновой муфтой или вставить крестовину или еще как…

План-шайба - соединение двигателя и КПП. Мне удалось изготовить ее самостоятельно, но соостность должна быть не хуже 0,2 мм, или устанете менять подшипник первичного вала КПП и подшипники двигателя.

Итого: Приблизительно потрачено 3000$.

300 часов рабочего времени одного средней квалификации инженера. Он же сварщик, он же слесарь, он же электрик. За эти деньги и время я имею: Машина 850 кг весом (4х местная), АКБ 84 В x 200 А·ч, Пробег 200 км. Скорость: 60 - 75 км/ч по прямой, до 90 км/ч кратковременно (для обгона) или под горку. 35 км/ч трогается и разгоняется до этой скорости в гору 12%.

Технико - Экономическое обоснование. Количество циклов перезаряда до полной емкости при правильном использовании - 800 раз (у передовых итальянских, за разумные деньги). 800 раз x 200 км = 160 000 км. Стоимость одной зарядки, приведенная к 1 км пути.

(200 А x 84 В)/(1000 n ) x С = 25 рублей n - КПД заряда = 60% (0,6) С - стоимость 1 кВт · ч (90 коп)

Итак: 12,5 коп/км. Стоимость АКБ, приведенная к 1 км пути. (2600 руб · 7 шт)/ 160 000 км = 11,4 коп/км. Всего 24 коп/км.

Прообраз ВАЗ 2101 с расходом 8 л/ 100 км, АИ 92 (10 руб/л) 80 руб/100 км = 80 коп/км.

Добавьте сюда регулярную замену масла, фильтров, регулировку карбюратора, зажигания клапанов, кап. ремонт двигателя, наконец … Сколько получилось? 1,2 руб/км и 24 коп/км.

В 5 (пять) раз дешевле, господа! В 5 раз!!!Вопросы есть?

Один вопрос предвижу: "Куда девать съэкономленные деньги?"

Еще один прогмотический вопрос: что скажет ГАИ?

Ответ: Пока не знаю. Но в НАМИ электромобили есть, они ездили по дорогам. На АЗЛК электромобили также имеются (2 модели). ВАЗы как-то, лет 20 назад, катались по Москве аккумуляторные. УАЗы для военных госпиталей существовали с электромоторами. И даже был авто- (pardon) электропробег. Сейчас есть грузовик ЗИЛ электрический с очень неплохими параметрами. Были они, есть, ездят … Чем, собственно говоря, моя машина хуже?

Интервью с автором

Ты говоришь, что этот самодельный кузов был куплен готовым. А известно ли вообще, кто его сделал, какая у него история?

Нет, родословную мне так и не удалось раздобыть. В прошлом (2003) году мы общались с Алгебраистовым (братья Ю. и С. Алгебраистовы - известные в СССР самодельщики, создавшие автомобиль "Юна"), он с друзьями пытался вспомнить, кто же сделал этот автомобиль, но это им так и не удалось.

Мне этот автомобиль достался через "десятые" руки. А я на тот момент как раз собирался делать электромобиль в каком-нибудь небольшом, легком кузове, например, на базе "Оки". А тут, как раз после первой "Автоэкзотики", в которой мы участвовали с нашим переделанным запорожцем (с БМВ-шной ходовой), к нам зашел наш знакомый Юрий, который клеит сейчас себе пластиковый джип, и предложил забрать у него этот кузов. Я приехал посмотреть на эту самоделку, оценил ее весовые качества и понял, что это то, что я искал. Самая подходящая платформа для электромобиля. Этот стеклопластиковый кузов по оценке килограмм на 200 легче базового "Жигулевского".

Мне этот автомобиль достался через "десятые" руки. А я на тот момент как раз собирался делать электромобиль в каком-нибудь небольшом, легком кузове, например, на базе "Оки". А тут, как раз после первой "Автоэкзотики", в которой мы участвовали с нашим переделанным запорожцем (с БМВ-шной ходовой), к нам зашел наш знакомый Юрий, который клеит сейчас себе пластиковый джип, и предложил забрать у него этот кузов. Я приехал посмотреть на эту самоделку, оценил ее весовые качества и понял, что это то, что я искал. Самая подходящая платформа для электромобиля. Этот стеклопластиковый кузов по оценке килограмм на 200 легче базового "Жигулевского".

Кстати, вопрос про "базу". Что представляет собой этот кузов? Стеклопластик на раме?

Это "Жигулевское" днище с колесными арками, проклеенное стеклотканью с двух сторон, чтобы не гнило (держится вот уже 20 лет…), дальше на все это приварена рама из квадратной и, местами, круглой трубы. Снаружи это все обклеено стеклопластиковыми панелями.

Это "Жигулевское" днище с колесными арками, проклеенное стеклотканью с двух сторон, чтобы не гнило (держится вот уже 20 лет…), дальше на все это приварена рама из квадратной и, местами, круглой трубы. Снаружи это все обклеено стеклопластиковыми панелями.

А днище как-то усилено дополнительно?

Нет, абсолютно стандартное, каркас из труб на него поставлен только сверху.

Итак, ты получил "базу". Что дальше?

Итак, ты получил "базу". Что дальше?

Дальше стал я делать электромобиль. Дело молодое, терпения нет, поэтому я ничего изобретать не стал и постарался максимально использовать стандартные компоненты. Тяговый мотор - от болгарского погрузчика, паспортной мощностью 3,6 кВт. При этом в разгоне с хорошей динамикой он безболезненно для себя развивает до 15-ти кВт. Из этого совет всем, кто будет делать что-то подобное: при подборе мотора нужно учитывать его перегрузочные способности.

Да, я когда пытался с этим разобраться, нашел отечественные моторы - ДПТ-6. Они 6-ти киловаттные и тоже предназначены для погрузчика...

В моем случае, 3,6 кВт по оборотам и передаточным числам 4-й передачи КПП и заднего моста должны достигаться на 1400 об/мин двигателя, что соответствует скорости 44 км/ч. Так и получается: когда я еду примерно с такой скоростью, я по амперметру вижу 50 ампер при рабочем напряжении 80 вольт. Таким образом, я имею 4 кВт и КПД = 90%.

В моем случае, 3,6 кВт по оборотам и передаточным числам 4-й передачи КПП и заднего моста должны достигаться на 1400 об/мин двигателя, что соответствует скорости 44 км/ч. Так и получается: когда я еду примерно с такой скоростью, я по амперметру вижу 50 ампер при рабочем напряжении 80 вольт. Таким образом, я имею 4 кВт и КПД = 90%.

Я на досуге сделал некоторый расчет. Если взять ВАЗ-2108 с весом 920 кг и мощностью 57,2 кВт, то получаем отношение массы к мощности = 16,1. При весе твоего авто в 850 кг и мощности 3,6 кВт получаем аналогичный показатель = 236,1.

Да. Я, когда начинал строить электромобиль, сделал аналогичный расчет и пришел в ужас. И поэтому оставил коробку передач - уж на первой и второй я тронусь по-любому. Плюс меня спасает, что реальная стартовая мощность двигателя выше, чем паспортная.

Кстати, сцепления нет. А как удается включать передачи?

Кстати, сцепления нет. А как удается включать передачи?

А тут же нет холостого хода. При переключении передачи, синхронизатор КПП "утягивает" якорь двигателя до нужной частоты вращения. Единственное неудобство - время переключения передач чуть больше, чем со сцеплением.

Я надеялся, что с новым импульсным блоком, который я поставил на свой электромобиль, можно будет сразу включать четвертую и на ней трогаться - но, увы, мощности немного не хватает. Поэтому я сейчас по городу трогаюсь на второй, а при движении использую четвертую.

Как со временем зарядки?

Как со временем зарядки?

Аккумуляторы заряжаются штатным зарядным устройством током, равным 10% от номинальной емкости, где-то за ночь. Сейчас мне под заказ разрабатывается новый блок управления, который сам будет заряжать, затем переходить в режим кипения - "добивки", а затем выключать зарядку и оставаться в "ждущем" режиме. Аккумуляторы у меня кислотные, обычные, - они стоят разумных денег. Специальные тяговые аккумуляторы на треть тяжелее и стоят немыслимо дорого, поэтому от них я отказался.

При этом для штатных 200-амперных аккумуляторов разрядный ток получается не очень большой - 50 ампер. При этом если взять, что реальная емкость не нового аккумулятора составляет 170 ампер/часов, мы получаем как минимум 2,5 часа уверенного хода.

Понятно. Значит, у тебя стоит два аккумулятора спереди и…

Понятно. Значит, у тебя стоит два аккумулятора спереди и…

…и пять сзади. Как раз 200-амперных. Двигатель рассчитан на 80 вольт штатно, я ему приложил 84. Проверял еще, как он будет себя вести на 96-ти вольтах - получалось намного веселее. Вообще, двигателем я доволен - "перегрузы" он держит хорошо. Достаточно "дубовый", проводка из толстого провода, все "остекловано" и т.д. Точно могу сказать, что нужно выходить на вольт 120 - чтобы коммутировать не такие большие токи. Используемый сейчас блок управления мотором разрабатывался полтора года, пока он начал достойно работать и не сгорать.

Тиристорный?

Нее-ееет. На 8-ми полевых транзисторах, стоящих параллельно. С тиристорами есть проблема с управлением постоянным током. Переменный - не проблема, а вот на постоянном токе тиристор сложно закрыть после "пробоя". Еще большой плюс полевика: на тиристоре падает несколько вольт, а на полевике - только 0,15 В. Плюс в перспективе - использование рекуперации.

Нее-ееет. На 8-ми полевых транзисторах, стоящих параллельно. С тиристорами есть проблема с управлением постоянным током. Переменный - не проблема, а вот на постоянном токе тиристор сложно закрыть после "пробоя". Еще большой плюс полевика: на тиристоре падает несколько вольт, а на полевике - только 0,15 В. Плюс в перспективе - использование рекуперации.

А как зимой?

Да, емкость аккумуляторов падает, но при движении они немного нагреваются и проблема должна решаться сама собой. Тут другой вопрос - с печкой. Ставить бензиновую я считаю неправильным. Есть мысль использовать для обогрева или охлаждения салона принцип вихревой трубы, которой для работы нужен только вентилятор. Сейчас думаю об адаптации этого устройства для своего авто.

На этой машине мне даже удалось прокатиться, сидя за рулем. Кстати, разгоняется вполне приемлемо. Правда, когда я нажал "газ в пол", Владислав все-таки попросил меня смотреть на амперметр, чтобы не был большим пусковой ток. Для меня еще было проблемой отсутствие сцепления. Ну не привык я к автоматическим КПП. А тут еще педаль тормоза сделана путем объединения "классических" педалей тормоза и сцепления… После остановки нужно ставить машину на ручник - электродвигатель, в отличие от ДВС, компрессией не держит.

На этой машине мне даже удалось прокатиться, сидя за рулем. Кстати, разгоняется вполне приемлемо. Правда, когда я нажал "газ в пол", Владислав все-таки попросил меня смотреть на амперметр, чтобы не был большим пусковой ток. Для меня еще было проблемой отсутствие сцепления. Ну не привык я к автоматическим КПП. А тут еще педаль тормоза сделана путем объединения "классических" педалей тормоза и сцепления… После остановки нужно ставить машину на ручник - электродвигатель, в отличие от ДВС, компрессией не держит.

В общем, от электрического автомобиля остались достаточно приятные ощущения. Конечно, по динамике и пробегу на одной "заправке" он значительно уступает бензиновым. Но, зато, какая экономия!

источник: blooming.ucoz.ru

Электрика, альтернативная энергия,электрооборудование, электромобиль своими руками

www.ecotoc.ru

Еще в 2008 году впервые данный внедорожник был представлен на автомобильных выставках Америки.

Не стоит искать двигатель данного автомобиля под его капотом (как делали многие посетители на выставках) - его попросту там нет.

На данный джип установили четыре мотор-колеса мощностью 110 л.с каждое и развивающие крутящий момент в 800-1000 Нм.

Мотор-колесо - бесщеточный двигатель на постоянных магнитах.

Мотор-колесо представляет собой специальный бесщеточный двигатель на постоянных магнитах. Создателям удалось вместить этот мощнейший двигатель в ступицу колеса и весит он всего 31 кг.

Мотор-колесо на электрическом Ford F-150 мощностью 110 л.с и весом 30 кг

В комплекте с батареями которые весят около 450 килограмм, весь комплект весит меньше чем родной двигатель Ford F-150.

Литий-ионные аккумуляторы и блок управлания электродвигателями под кузовом электромобиля Ford F-150

К слову на автомобиль установлены литий-ионные батареи емкостью 40 кВт/ч ( максимальная мощность отдаваемая в нагрузку 138 кВт) и обеспечивают пробег автомобиля на одной зарядке до 100 км.

Заряжаются аккумуляторы в течении 6-8 часов от штатной розетки и буквально за час от трехфазной розетки повышенной мощности.

Закреплены батареи на специальных кронштейнах под кузовом автомобиля примерно посередине, для хорошей развесовки и управляемости. В тоже время таким образом удалось сохранить все полезное пространство, как в салоне так и в кузове пикапа.

Рядом с батареями расположен блок управления электродвигателями - закреплен на специальной полке на кронштейнах под кузовом пикапа.

Видео - презентация электромобиля Ford F-150 на Американской выставке - ведущие расскажут об основных элементах и характеристиках автомобиля

Таким образом у создателей получился полноприводный электрический внедорожник мощностью 440 л.с.

Но как всегда есть и плохие новости.

Так как аккумулятор отдают в нагрузку максимум 138 кВт - максимальная мощность развиваемая электромоторами может достигать лишь 185 лошадиных сил.

Плюс ко всему, из за большого веса мотор-колеса, в автомобиле необходимо использовать мощные элементы подвески и как следствие - тяжелый мотор на ступице колеса, часто становится причиной поломок в элементах подвески. Так же, это не очень положительно сказывается на управляемости и контролируемости автомобиля. Но ведь это же не гоночный болид.

Взамен конструкция мотор колеса позволяет развивать огромные мощности на малых скоростях. Для пикапа это очень важный параметр, так как часто пикапом сдвигаются или перетягиваются очень тяжелые грузы, скорость и управляемость в этих случаях не существенны.

Рассматривая более подробно конструкцию мотор-колеса, всегда возникает вопрос - насколько эффективно такие устройства могут тормозить, смогут ли остановить такой тяжелый автомобиль. И похоже ответ на этот вопрос кроется как раз под капотом автомобиля. По середине (на месте штатного двигателя), установлены два суппорта и дисковые тормоза, напрямую подключенные к осям передних колес.

Подкапотное пространство электромобиля Ford F-150 - дисковые тормоза и главный блок управления

Автомобиль оснащен системой рекуперации энергии и соответственно может переключать двигатели в режим генераторов и накапливать энергию в аккумуляторы при торможении. На случай экстренного торможения, срабатывают и тормозные суппорта.

Со временем разработчики планируют оснастить мотор колесо пневматическими или гидравлическими тормозами, что существенно упростит конструкцию.

Устройства под капотом электрического Ford F-150 - бачки омывателя, главный компьютер, тормозные цилиндры, штатный гелевый аккумулятор

Тут же под капотом расположен главный компьютер (блок управления), который отвечает за все основные параметры автомобиля. Распределяет усилия на колеса, контролирует зарядку батарей, выводит необходимую информацию для водителя.

К слову внутри (в салоне) автомобиль практически не изменился. Только лишь датчики на приборной панели были заменены на жидкокристаллические дисплеи, которые выводят необходимую информацию для водителя.

Салон электромобиля Ford F-150 ЖК дисплеи вместо тахометра и спидометра

Тахометр заменил датчик величины тока, который имеет шкалу как в положительную так и отрицательную сторону. Датчик выводит затрачиваемый ток при нажатии педали газа и ток вырабатываемые двигателями в режиме рекуперации энергии при торможении (обратный ток заряжающий батареи)

Спидометр заменил электронный спидометр с указанием передач (драйв - движение вперед, нейтраль и задний ход).

Так же вспомогательные датчики показывают состояние (температуру) и заряд батарей.

Со временем разработчики планируют разработать и поместить в подкапотное пространство дизельный генератор или маленький мотор на газу или бензине, который сможет вырабатывать необходимое электричество потребляя топливо, компенсируя нагрузки на аккумуляторы и пополняя их заряд при простое (в пробках или на светофорах).

Эти же разработки помогут существенно снизить объем, вес и емкость аккумуляторов, необходимых автомобилю на данный момент. Вполне возможно увеличиться и пробег автомобиля с минимальным потреблением топлива.

www.insidecarelectronics.com

Следуя общемировой тенденции, в начале 1974 г. Министерство автомобильной промышленности СССР приняло решение о создании в стране производства электромобилей для работы в крупных муниципальных объединениях. Приказом № 135 от 18.04.1974 г. Генеральный директор АвтоВАЗа В.Н. Поляков создает конструкторское подразделение по созданию электромобилей. Заместителем главного конструктора по новой тематике был назначен В. Вершигора. Предстояла большая работа по созданию «с нуля» как самого электромобиля, так и его компонентов: силового привода, системы управления, тяговой аккумуляторной батареи, зарядного устройства и т. д. В составе УГК было создано несколько КБ и экспериментальный участок, которые активно включились в работу по сбору информации, ее обработке, макетированию и разработке первых опытных образцов. Кооперация с передовыми научно-исследовательскими предприятиями и организациями страны осуществлялась на основе хозяйственных договоров и программ ГКНТ. С организациями Московский завод «Дзержинец», НПО «Квант», Новосибирский электротехнический институт, Ленинградское НПО «Источник», ВНИИЭМ и другими совместно создавали первые вазовские электромобили.

Первые макетные образцы электромобиля были созданы на базе бензиновых автороллеров Э11011. Автороллер был разработан по предложению главного инженера АвтоВАЗа Е.А. Башинджагяна, как машина для молодежи, наиболее простая и дешевая, а для предприятия АвтоВАЗ, как продукт ширпотреба. Но такой продукт не был утвержден, так как в стране не хватало стального листа, и посоветовали перейти на чугунные сковородки и утюги. Автороллер по компоновке очень подходил для переоборудования в электромобиль.

Рисунок 1. Электромобиль Э11011

Первый электромобиль Э11011 (рис. 1) с тяговым двигателем ДТ-11 завода «Дзержинец» и 10-ю стартерными аккумуляторами, обеспечившими напряжение 120 В был собран в декабре 1974 года. Испытания первых электромобилей позволили довести систему управления электропривода и способствовали дальнейшему развитию конструкции электромобилей. Генеральный директор В. Поляков уделял новому направлению в жизни завода повышенное внимание и сам садился за руль машины. Однажды, совершив пробную поездку и преодолев 22-процентный подъем на заводском треке, он дал высокую оценку работы инженеров, произнеся: «Я ездил на электромобиле в Германии, но наш — лучше…».

Проведенная работа позволяла продолжать поисковые работы по электромобилям.

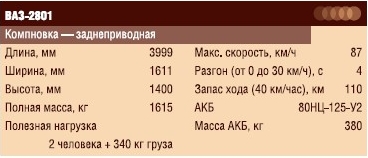

Рисунок 2. Электромобиль ВАЗ-2801

В 1975 году были собраны два опытных электромобиля ВАЗ-2801 (рис. 2) на базе модели ВАЗ-2102 с кузовом фургон. Совместно с заводом «Дзержинец» были созданы новые двигатели постоянного тока мощностью 25 кВт (ПТ-125) и 40 кВт (ПТ-146). Тяговый электродвигатель ПТ-125 позволял двигаться электромобилю с максимальной скоростью 87 км/ч. Батарея никель-цинковых аккумуляторов НЦ-125 емкостью 125 Ач (НПО «Источник») размещалась под капотом и в передней части грузового отсека, и позволяла иметь запас хода до 110 км при движении со скоростью 40 км/ч.

По результатам испытаний электромобиля ВАЗ-2801 было принято решение по выпуску опытной партии. В 1980–81 годах первая партия электромобилей в количестве 47 штук направлена для проведения длительных эксплуатационных испытаний в города: Москва (ГлавМосавтотранс и НПО «Квант»), Тольятти (ГорПТУС и Горисполком), Киев (Укрбытрадиотехника), Миргород (курорт), а также они использовались на главном конвейере завода, подвозя горячее питание к рабочим местам слесарейсборщиков.

Созданные методом «конвертирования» электромобили модели 2801 оказались перетяжеленными, с уменьшенным (из-за размещения аккумуляторной батареи) грузовым отсеком. Их грузоподъемность также была существенно меньше, чем у бензиновых аналогов, т. к. масса аккумуляторов достигала 380 кг.

Создавая первые конструкции электромобилей на основе серийных моделей, конструкторы и дизайнеры понимали, что электромобили должны иметь оригинальную внешность, с учетом рациональной компоновки аккумуляторных батарей и систем обеспечения электропривода. И проекты подобных машин создавались. В 1977 году в составе Дизайн-центра было создано бюро электромобилей, которое возглавил А. Селин. В Дизайн-центре в 1978 году был разработан и изготовлен открытый, четырехместный электромобиль «Пони» для обслуживания курортов, выставок и парковых зон. Ведущим дизайнером проекта был Ю. Верещагин, ведущим конструктором — В. Барановский.

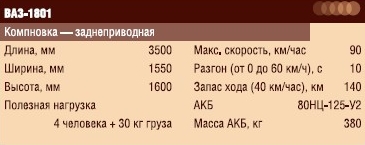

На базе этой разработки используя узлы и агрегаты шасси автомобиля ВАЗ-2108, был разработан электромобиль ВАЗ-1801 с кузовом из стеклопластика (рис. 3). Электромобиль был заднеприводным, с тяговым электродвигателем ПТ-125 и тиристорной системой управления, аккумуляторы НЦ-125 располагались в двух контейнерах: в передней части под капотом, и в задке. Он отличался оригинальной внешностью и легкостью управления, так как имел всего две педали — акселератора и тормоза, и рычаг стояночного тормоза.

Рисунок 3. Электромобиль ВАЗ-2108 с кузовом из стеклопластика

Было изготовлено два образца для обслуживания выставки Экспо-84, посвященной 60-летию Минавтопрома, и использовали их для демонстрации в действии высокопоставленным гостям выставки, которые в большинстве своем были в восторге от пережитых впечатлений. Дело в том, что при максимальной скорости всего 70 км/ч (это было сделано с точки зрения безопасности т.к. электромобиль был открытым, и кроме ремней безопасности, ничто неудерживало пассажиров) электромобиль мог делать крутые виражи за счет очень низкого центра тяжести. По окончании выставки специалисты ВАЗа А. Селин, С. Усов, В. Кашканов и А.Михайлов были награждены медалями ВДНХ.

Электромобиль «Пони» вызывал симпатии и большой интерес у посетителей вазовского стенда. В частности, у французских специалистов, которые предлагали контракт на поставку этих машин для служб обслуживания строящегося туннеля через Ла-Манш. Аккумуляторную батарею предполагали комплектовать во Франции. Ориентировочная стоимость могла составлять 10 000 $ за один электромобиль. Однако мы не смогли быстро организовать выпуск таких электромобилей для выполнения этого заказа.

Следующей разработкой завода стал бортовой электромобиль ВАЗ-2802–01 с одноместной кабиной (рис. 4). Ведущим конструктором по нему был С. Докучаев, а ведущим дизайнером — А.Дегтярев. Рама, платформа и кабина этого транспортного средства были изготовлены из алюминиевого сплава, что позволило существенно снизить собственную массу и повысить его грузоподъемность.

Рисунок 4. Бортовой электромобиль ВАЗ-2802–01 с одноместной кабиной

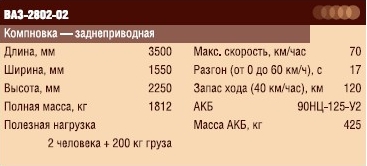

Параллельно разрабатывалась конструкция электрофургона вагонной компоновки ВАЗ-2802–02 с кузовом из стеклопластика и стальной рамой (рис. 5). Ведущим конструктором этой модели был М. Маркиев, ведущим дизайнером — Г. Грабор. В 1980 году ВАЗ-2801–02 был собран в экспериментальном участке дизайн-центра. Его показывали на выставках, где неизменно отмечали удачную концепцию машины и ее дизайнерское воплощение.

Рисунок 5. Электрофургон ВАЗ-2802–02 с кузовом из стеклопластика и стальной рамой

Различные конструктивные решения, примененные на этих двух электромобилях позволили сделать выводы об их перспективности. Так, стальная несущая рама электромобиля ВАЗ-2802–02 оказалась очень тяжелой. Это заставило разработчиков вернуться к алюминиевым сплавам, благо, что опыт по сварке алюминия уже был благодаря сотрудничеству с лабораторией сварки Тольяттинского политехнического института.

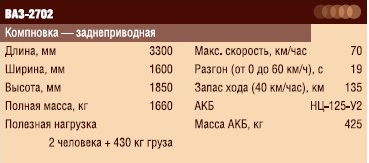

Приобретенный опыт разработки этих двух электромобилей был использован при создании электромобиля ВАЗ-2702 (рис. 6). Была очень скрупулезно проработана компоновка, просчитана развесовка электромобиля и узлов электропривода для использования на 100% узлов шасси по грузоподъемности. Компоновка электромобиля была полукапотной, заднеприводной с электродвигателем ПТ-125, тяговая аккумуляторная батарея НЦ-125 размещалась в контейнерах под полом кузова. Кабина и фургон были сварными, из алюминиевых штампованных панелей из сплава АМг-2. Под руководством ведущего конструктора С. Усова конструктором С. Ивлевым была разработана легкая и прочная рама из алюминиевого сплава 1915. Пространственная рама из труб была рассчитана с помощью метода конечных элементов. В результате массу рамы удалось снизить до 67 кг, обеспечив при этом ее высокую прочность. Ведущим дизайнером электромобиля ВАЗ-2702 был Г. Грабор. Ему удалось создать современный, красивый и функциональный облик кабины с удобной посадкой. Рабочее место водителя отличалось лаконизмом, хотя и выглядело современно. ВАЗ-2702 предназначался для работы в службе бытовых услуг, он имел алюминиевый кузов-фургон с доступом внутрь через заднюю и правую боковую двери-жалюзи, поднимающиеся вверх.

Рисунок 6. Электромобиль ВАЗ-2702

В 1982 году изготовили второй образец электромобиля, а в следующем — третий, модернизированный. В 1986 г. были проведены приемочные испытания, которые новинка завода с честью выдержала. На шасси ВАЗ-2702 был разработан и построен бортовой грузовик с тентом. Лицензия на его производство была продана одному предприятию из г. Кемерово.

В 1992 году был разработан легковой электромобиль на базе автомобиля «Ока». Силовой агрегат состоял из электродвигателя ПТ-125 и одноступенчатого редуктора. Тиристорная система управления электроприводом обеспечивала плавный разгон электромобиля, а также рекуперацию электрической энергии во время торможения двигателем. Никель-кадмиевые аккумуляторные батареи НКП-90 размещались в трех отсеках: под капотом, под задним сиденьем и в багажнике. Был успешно проведен комплекс испытаний электромобиля, включая фронтальный удар.

В 1994 году руководством НТЦ было принято решение начать опытное производство электромобилей «Ока» в Опытно-промышленном производстве (ОПП). Была уточнена компоновка электромобиля. Для обеспечения пробега в 110 км на одной зарядке подняли напряжение со 120 В до 132 В. Саратовский аккумуляторный завод поставлял усовершенствованные аккумуляторы НКП-120. Силовой тиристорный блок электропривода заменили транзисторным, что позволило снизить массу электропривода на 20 кг, уменьшить габариты и повысить электрический КПД электропривода. Все эти работы в течение года были реализованы при сборке новых электромобилей. Транзисторные блоки управления изготавливались в цехе электроники. Всего в ОПП было собрано 20 электромобилей ВАЗ-1111Э.

Рисунок 7.Электромобиль ВАЗ-1111Э

Электроприводом электромобиля «Лада Ока Электро» в 1996 году оснастили также один из экспериментальных образцов концепт-кара «Эльф», вызывавшего в течение долгого времени большой интерес у посетителей заводского стенда на российских и международных выставках.

Рисунок 8. Концепт-кар «Эльф»

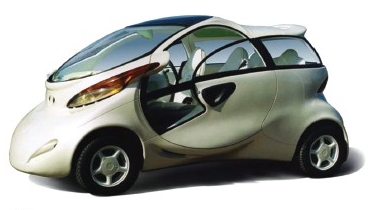

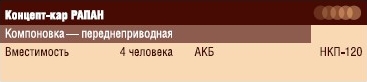

Дальнейшим развитием конструкции электромобиля стал концепт «Рапан», разработанный в 1998 году. Концепт-кар наглядно продемонстрировал, каким может быть экологически чистое четырехместное транспортное средство для деловых поездок по городу или во время отдыха в зонах, где чистоте окружающей среды уделяется особое внимание.

Рисунок 9. Концепт-кар «Рапан»

«Рапан» — это трёхдверный однообъёмник, рамный, с приводом на передние колеса. Была применена стальная рама типа «активная платформа», на которой установлены передняя и задняя подвески, рулевое управление и тормозная система. Никель-кадмиевая аккумуляторная батарея НКП-120 емкостью 120 Ач располагалась в контейнерах внутри рамы. Электродвигатель ПТ-125 с редуктором установлен на передней оси, транзисторная система управления электроприводом размещена рядом с аккумуляторной батареей. Закрепленный на раме кузов сделан каркасным, с навесными пластмассовыми панелями. Пол высокий, ровный, без выступающих порогов и тоннеля. Остекление кузова очень эффектное и многофункциональное: обеспечен прекрасный круговой обзор, на дверях имеются дополнительные парковочные окна.

Представление концепт-кара «Рапан» на автосалоне Париж-98 убедительно продемонстрировало высокий технический и творческий потенциал Волжского автомобильного завода. Из нескольких тысяч экспонатов автосалона «Рапан» попал в престижный список рекомендуемых к просмотру объектов. Французы отметили, что мы нечаянно, а может и целенаправленно, открыли новый типаж автомобиля, который был определён как высокий, городской, хорошо остеклённый, с трансформируемым интерьером, с возможностью двигаться на электротяге.

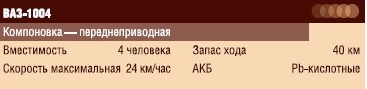

В 1999 году по заказу московского гольф-клуба в Нахабино приступили к разработке электромобиля типа Гольф-кар. В течение года были разработаны два типа электромобилей Гольф-кар. Электромобиль Лада Гольф 1002 двухместный, с грузовой платформой и Лада Гольф 1004 — четырехместный (рис. 10).

Рисунок 10. Электромобиль Лада Гольф 1004

Эти электромобили были переднеприводными. Передняя подвеска, рулевое управление, тяговый электродвигатель ПТ-125 с редуктором и электропривод на 48 В были с небольшими изменениями заимствованы с электромобиля «Лада Ока Электро». Свинцовая аккумуляторная батарея емкостью 120 Ач позволяла иметь запас хода до 40 км. Ведущим конструктором был С. Ивлев, ведущим дизайнером — В. Плешанов. Изготовлены электромобили были в УДА. Два Гольф-кара были отправлены в гольф-клуб Нахабино для показа и демонстрации технических характеристик. Специалисты и руководители гольф-клуба очень высоко оценили дизайн электромобилей, который выгодно отличался от электромобилей «Сlab Car» и «Yamaha».

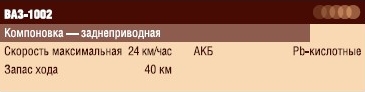

При испытаниях грузового Гольф-кара с полной нагрузкой обнаружилось, что при движении по пересеченной местности по мокрой траве не хватает сцепного веса на переднюю ось для преодоления крутых подъемов. Было принято решение делать грузовые электромобили Гольф-кар заднеприводными. В течение года была разработана документация и в УДА изготовлены три грузовых электромобиля Лада Гольф 1002 с задним приводом (рис. 11). После приемки три грузовых электромобиля до настоящего времени эксплуатируются в гольф-клубе Нахабино.

Рисунок 11. Заднеприводной автомобиль Лада Гольф 1002

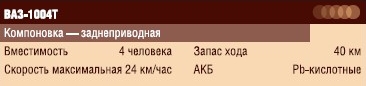

В 2001 году на Московском автосалоне была продемонстрирована модификация четырехместного электромобиля Лада Гольф 1004Т с крышей (рис. 12).

Рисунок 12. Электромобиль с крышей Лада Гольф 1004Т

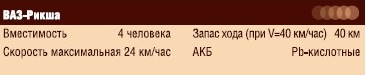

Через год, также на Московском автосалоне, был продемонстрирован концепт-кар четырехместного электромобиля «Рикша» (рис. 13).

Рисунок 13. Лада Рикша Электро

По заказу Управления Главного Механика ОАО «АВТОВАЗ» в 2002 г. был разработан ВАЗ-10031 «Бронтокар» — внутрицеховое транспортное средство. Этот заднеприводной электромобиль имеет грузовую платформу размером 1300 х 1800 мм и может перевозить 600 кг груза. Электромобиль комплектуется свинцово-кислотными батареями, которые обеспечивают пробег до 80 км. Максимальная скорость — 25 км/час. Базовое шасси позволяет обеспечивать сборку различных модификаций для внутризаводского применения.

Рисунок 14. Внутрицеховой электромобиль ВАЗ-10031 «Бронтокар»

Электромобили «Бронтокар», изготавливались на фирме «Бронто». Интерес к электромобилю «Бронтокар» был проявлен для использования его совсем в других сферах. Несколько экземпляров было продано в Международный торговый центр в Москве и в Санкт-Петербургскую резиденцию Президента Российской Федерации.

История разработки электромобилей на АВТОВАЗе была бы неполной без рассказа о спортивных достижениях экипажей на электромобилях «Лада Ока Электро» и концепт-каре «Эльф», на трассах международных соревнований в 1994–1997 гг.

1994 г. Первое ралли электромобилей «Солнце Кубани»: 1-е место заняла «Лада Ока Электро», экипаж — В. Палчевский и А. Гайдук; 2-е место заняла «Лада Ока Электро», экипаж — С. Аглотков и А. Фищев.

1995 г. Первое ралли серийных электромобилей в Монте-Карло: 3-е место заняла «Лада Ока Электро», экипаж — В. Палчевский и А. Брызгалов; 5 место заняла «Лада Ока Электро», экипаж — С. Аглотков и А. Фищев.

1996 г. Ралли серийных электромобилей «12 электрических часов г. Турина», Италия: 1-е место заняла «Лада Ока Электро», экипаж — С. Ивлев и А. Фищев.

1996 г. Второе ралли электромобилей в Монте-Карло: Среди серийных электромобилей: 2-е место заняла «Лада Ока Электро», экипаж — В. Палчевский и В. Бойко; 3-е место заняла «Лада Ока Электро», экипаж — С. Ивлев и А. Фищев. Среди электромобилей–прототипов: 2-е место занял концепт-кар «Эльф», экипаж — С. Аглотков и А. Дегтярев.

1997 г. Ралли «Солнечный кубок Дании»: Среди серийных электромобилей: 1-е место заняла «Лада Ока Электро», экипаж — В. Палчевский и В. Бойко; 3-е место заняла «Лада Ока Электро», экипаж — С. Ивлев и А. Фищев.

Учитывая четко обозначившиеся к настоящему моменту в мировом автомобилестроении тенденции развития электротранспорта, в 2009 г. руководством АВТОВАЗа было принято решение возобновить работы по созданию перспективных электромобилей. При этом, вначале будет применяться конвертация последних разработок ВАЗа («Калина», «Приора») в электромобили с получением близких по большинству параметров показателей.

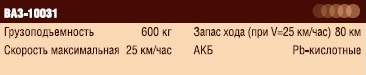

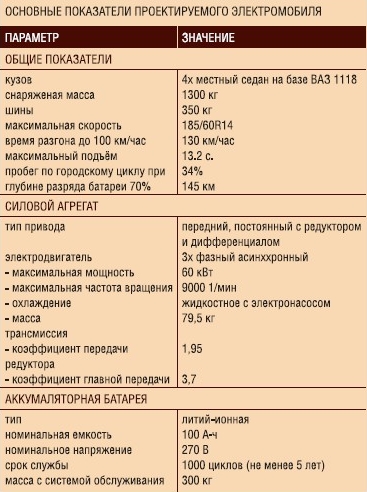

В таблице 1 кратко описана концепция одного из вариантов электромобиля.

Таблица 1. Перечень оригинальных комплектующих для сборки опытного образца электромобиля

В настоящее время в качестве тягового электродвигателя электромобилей, предназначенных для эксплуатации на дорогах общего пользования, применяются два основных типа электродвигателей переменного тока: асинхронные (“Inductor Motor”) и синхронные с постоянными магнитами, часто называемые бесщеточными двигателями постоянного тока (“Brushless Direct Current Motor”).

Асинхронные электродвигатели имеют значительно более простую конструкцию, более высокую надежность и примерно вдвое дешевле. Главным преимуществом синхронных электродвигателей являются в 1,5–2 раза более высокие удельные характеристики по максимальной мощности и крутящему моменту за счет применения современных высокоэффективных (но удорожающих конструкцию) магнитов и несколько больший КПД в зоне малых и средних частот вращения (не нужно тратить энергию для создания магнитного потока). Поэтому, там, где на первое место выступают размеры и вес, например, при попытке встроить электродвигатель в ступицу колеса, применяют исключительно синхронные электродвигатели с постоянными магнитами.

В обычных электромобилях и электромобилях с расширенным пробегом предпочтение какому-либо из двух указанных типов электродвигателей отдать пока сложно. Следует упомянуть еще один тип электродвигателя переменного тока, считающийся перспективным, — так называемый электродвигатель с переключаемым магнитным сопротивлением (“Switch Reluctance Motor”), однако, сведения о том, что какой-либо автопроизводитель собрался в ближайшее время их использовать, отсутствуют. Можно предположить, что это связано с такими их недостатками, как наличие вибраций, повышенный уровень шума при работе, а также необходимость применения специального типа силовых инверторов и систем управления.

Выбор тягового электродвигателя для электромобиля ВАЗ производился исходя из обеспечения требований по динамике автомобиля снаряженной массой 1300–1400 кг. Для удовлетворения даже не слишком жестких требований по динамике необходим электродвигатель с максимальной мощностью не менее 60 кВт и максимальным моментом не менее 230 Н·м. При этом для обеспечения возможности движения со скоростью 110–120 км/час в течение длительного времени требуется часовая мощность электродвигателя порядка 30–40 кВт.

Указанные требования не позволяют применить электродвигатели постоянного тока ПТ125 и ПТ146, которые раньше находили применение в электромобилях ВАЗ. Попытки разработать современный электродвигатель переменного тока на постоянных магнитах с требуемыми для электромобиля характеристиками показали сложность решаемой задачи, показали, что для завершения разработки потребуется проведение значительного объема работ.

Из доступных в настоящее время электродвигателей зарубежных фирм предпочтение отдано электродвигателю MES200–330, как имеющему наиболее близкие к требуемым параметры при приемлемой цене единичных закупок.

В качестве аккумуляторных батарей в настоящее время наиболее перспективными считаются литий-ионные и литий-полимерные батареи, т. к. они позволяют получить наиболее высокое значение запасаемой энергии в заданных габаритах и с приемлемой стоимостью. Наиболее близкие к ним по параметрам никель-металлгидридные аккумуляторы уступают литиевым по запасаемой энергии и применяются в настоящее время лишь в некоторых моделях гибридных автомобилей, постепенно уступая место литий-ионным батареям.

Дополнительным преимуществом литий-ионных батарей является отсутствие так называемого «эффекта памяти», благодаря чему максимальная отдаваемая емкость батареи в процессе эксплуатации при неполном разряде не снижается, а требования к режиму эксплуатации упрощаются (батарею не требуется постоянно доводить до состояния глубокого разряда). Кроме того, эти батареи имеют большие возможности в плане совершенствования технологии изготовления и увеличения допустимого зарядного тока, что позволяет довести время ускоренного заряда до 10–20 минут при использовании специальных зарядных станций.

При выборе аккумуляторов для тяговой батареи необходимо учитывать не только их энергетические и мощностные характеристики, но и их высокую стоимость, показатели долговечности, а также учитывать возможности их размещения в отведенном для батареи пространстве.

С учетом всех этих факторов были выбраны аккумуляторы фирмы «Thunder Sky» (Китай), которая уже несколько лет производит большой ассортимент литий-ионных аккумуляторов средней и большой емкости для различных сфер применения. Последняя разработка фирмы — аккумуляторы, выполненные по новой перспективной технологии с использованием фосфата железа (FePO4). Уступая немного в удельной энергии из-за меньшего напряжения литий-кобальтовым, новые аккумуляторы значительно выигрывают в максимально допустимой мощности, как при разряде, так и при заряде. Последнее позволяет эффективно использовать рекуперацию энергии при торможении и ускоренный заряд от стационарных зарядных станций.

Кроме того, эти аккумуляторы имеют гораздо больший срок службы и безопасность. Так, предварительные расчеты применительно к электромобилю на базе автомобилей семейства Калины показывают, что при среднем пробеге между зарядками порядка 130–140 км (соответствует примерно 70-процентной глубине циклирования), суммарный пробег электромобиля на одном комплекте батарей будет не менее 200 000 км.

www.cleandex.ru