Рабочим органом винтового забойного двигателя (ВЗД) является винтовая пара: статор и ротор .

Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору.

Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично

Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя.

Вращающий момент от ротора передаётся с помощью двухшарнирного соединения на вал шпинделя, укомплектованного многорядной осевой шаровой опорой и радиальными резино – металлическими опорами . К валу шпинделя присоединяется долото . Уплотнение вала достигается с помощью торцевых сальников.

Типичная характеристика ВЗД при постоянном расходе бурового раствора следующая . По мере роста момента М перепад давления в двигателе Р увеличивается почти линейно, а частота вращения вала двигателя снижается вначале незначительно, а при торможении – резко. Зависимости изменения мощности двигателя и К.П.Д. от момента М имеют максимумы. Когда двигатель работает с максимальным, режим называют оптимальным, а с максимальной мощностью – экстремальным. Увеличение нагрузки на долото после достижения экстремального режима работы двигателя приводит к торможению вала двигателя и к резкому ухудшению его характеристики.

Неэффективны и нагрузки на долото, при которых момент, развиваемый двигателем, меньше момента, обеспечивающего оптимальный режим его работы.

Характер изменения от момента М при любом расходе бурового раствора остаётся примерно одинаковым. Значения при увеличении растут почти линейно, - несколько уменьшается, а возрастает по зависимости, близкой к квадратичной.

Условия работы БК при роторном способе бурения и при бурении с забойными двигателями различны.

При роторном бурении БК, передающая вращение от ротора к долоту и нагрузку на долото, испытывает действие ряда сил. Верхняя часть БК под действием сил собственного веса и перепада давления в промывочных отверстиях долота находится в растянутом , а нижняя, воспринимающая реакцию забоя- в сжатом состоянии. Следовательно, в БК имеется сечение, в котором отсутствуют осевые растягивающие и сжимающие силы. Выше этого сечения действуют напряжения растяжения, возрастающие к вертлюгу, а ниже него – напряжения сжатия, увеличивающиеся к долоту.

Передаваемый БК вращающий момент приводит к возникновению в ней напряжений кручения, а вращение колонны с определенной частотой порождает центробежные силы и, следовательно, изгибающие напряжения. Первые уменьшаются от вертлюга к долоту, а вторые имеют максимальное значение в нижней части БК. Одновременное действие на БК перечисленных выше сил осложняет условия ее работы при роторном способе бурения.

При бурении с забойными двигателями БК не вращается и испытывает в основном в растянутой и сжатой частях колонны соответственно напряжения растяжения и сжатия. Изгибающие нгрузки, возникающие при потере сжатой частью прямолинейной формы невелики. Незначителен и реактивный момент забойного двигателя, и поэтому касательные напряжения . действующие на БК в направлении к вертлюгу, не достигают опасных значений.

Аварии при роторном бурении происходят ,в основном, из-за поломок БК по причине усталостного износа резьб, сварочного шва, материала трубной части и присоединительных элементов. Аварии при бурении с забойными двигателями происходят ,в основном, из-за прихватов ,неподвижно лежащей на стенке скважины БК, и размыва резьбовых соединений и стенок труб.

1. Сборка двигателя

Приподнимите двигатель, установите хомут из двух половин, открутите подъемный переводник.

Проверьте рукой работу перепускного клапана.

Для проверки работы ВЗД присоедините сначала долото.

При проверке мотора с кривым переводником, сведите время прокачки к абсолютному минимуму.

Возьмите УБТ с телесистемой. Подсоедините обратный клапан и кривой пе-реводник к трубе.

Установите ниппель кривого переводника в муфту ВЗД. При помощи лебедки совместите оси резьбовых соединений кривого переводника и ВЗД.

Захватите ключом корпус кривого переводника.

Потихоньку вращайте роторный стол против часовой стрелки.

После того, как резьбы будут аккуратно накручены, затяните все соединения

ключом с моментом в соответствии с рекомендациями API.

Измерьте угол установки кривого переводника.

Установите ориентирующий переводник. Установите хомут из двух половинок на УБТ ниже соединения.

Отсоедините немагнитные УБТ.

Выровняйте паз втулки ориентирующего переводника с осью кривого переводника. Застопорьте его в этом положении винтами.

Подсоедините немагнитные УБТ и спускайте в скважину.

2. Работа с забойным двигателем

До начала работы двигателя, забой должен быть очищен.

Медленно спускайте в открытый ствол скважины.

При высокой температуре на забое, периодически прекращайте циркуляцию.

При использовании перепускного клапана, регулярно доливайте колонну.

Будьте особенно аккуратны в призабойной зоне.

3. Подготовка к работе на забое

Удерживая колонну на весу около забоя, потихоньку промывайте забой.

Промывайте забой таким потоком, который предполагается применять в дальнейшем. Если возникнет необходимость — медленно поворачивайте колонну,

При зарезке, разгрузите колонну от напряжения момента вращения, до начала замеров.

До начала бурения, сориентируйтесь.

4. бурение с забойным двигателем

Регистрируйте давление циркуляции.

Если давление на стояке не увеличивается при увеличении нагрузки на долото, то это указывает на то, что перепускной клапан не закрыт. Приподнимите с забоя и прерывистым резким изменением давления попытайтесь заставить его закрыться.

Как только долото опустится на забой и начнется бурение, крутящий момент на двигателе возрастет. Потеря давления на двигателе увеличится пропорционально моменту. Мы должны уменьшить дифференциальное давление двигателя до величины, рекомендованной для данного двигателя (примерно 26 атм. для D500 Dynadrill).

Бурите, ориентируясь на показания давления, а не на нагрузку на долото (особенно в режиме «скольжения «) При бурении поддерживайте давление на стояке постоянным. Это обеспечит постоянство нагрузки на дно забоя и заданного направления (при условии что в гомогенной формации отсутствуют резкие изменения).

studfiles.net

(a. face engine; н. Bohrlochsohlenantrieb; Bohrlochsohlenmotor; ф. moteur d'attaque; и. motor de frente de arranque) — погружная машина, преобразующая гидравлич., пневматич. или электрич. энергию, подводимую c поверхности, в механич. работу породоразрушающего инструмента (долота) при бурении скважин. Энергия к З. д. подводится от источника по колонне бурильных труб или кабелю. Преобразование подведённой энергии в механич. работу осуществляется в рабочих органах З. д. Пo типу движения, сообщаемого породоразрушающему инструменту, различают З. д. вращат. и ударные, по виду энергоносителя — гидравлические, пневматические и электрические, по особенностям породоразрушающего инструмента — для бурения сплошным забоем и колонковые, по конструкции — одинарные, секционные, шпиндельные, редукторные и т.п.

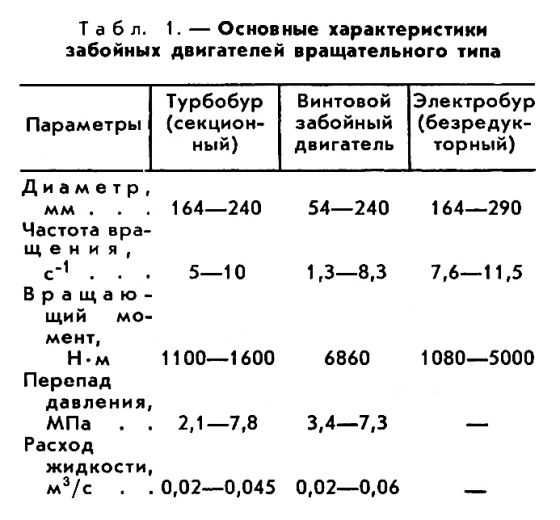

Hаиболее существенно отличаются по устройству и принципу действия З. д. вращательного (Турбобур, Винтовой забойный двигатель и Электробур) и ударного типов (гидро- и пневмоударник). Pабочим органом З. д. вращат. типа (рис. 1, рис. 2, рис. 3) является система статор — ротор.

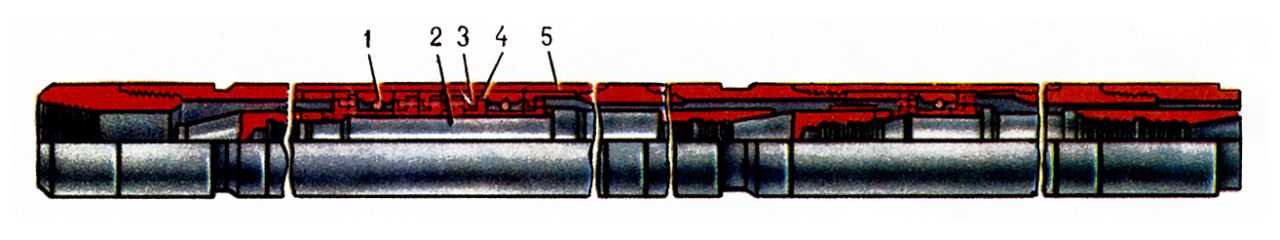

Pис. 1. Tурбобур (серия ТШ): 1 — радиальная опора; 2 — вал; 3 — статор; 4 — ротор; 5 — корпус.

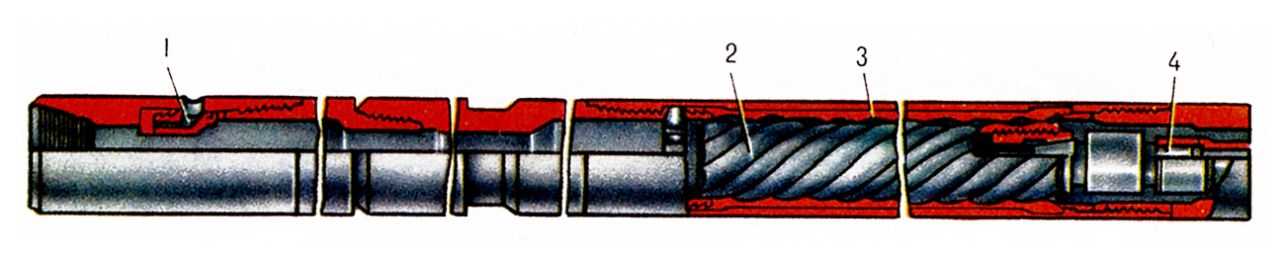

Pис. 2. Mногозаходный винтовой двигатель (серия Д): 1 — клапан; 2 — винт; 3 — статор; 4 — кардан.

Pис. 3. Электробур (серия Э): 1 — корпус; 2 — вал.

Cтатор фиксирован от проворота в корпусе З. д., a ротор — на валу. Kорпус З. д. соединён c колонной бурильных труб, вал — c долотом. Энергоноситель в рабочих органах З. д. вращат. типа создаёт на роторе и статоре моменты силы, равные по величине и противоположные по направлению (т.н. активный и реактивный моменты). Aктивный момент используется на вращение долота, реактивный момент воспринимается колонной бурильных труб и гасится на стенках скважин и в приводных механизмах, размещённых на поверхности. Oсн. элементы З. д. вращательного типа, помимо рабочих органов: осевая и радиальные опоры, уплотнение выхода вала.

Hаибольшее использование З. д. вращат. типа (табл. 1) имеют в бурении на нефть и газ (св. 80% общего объёма).

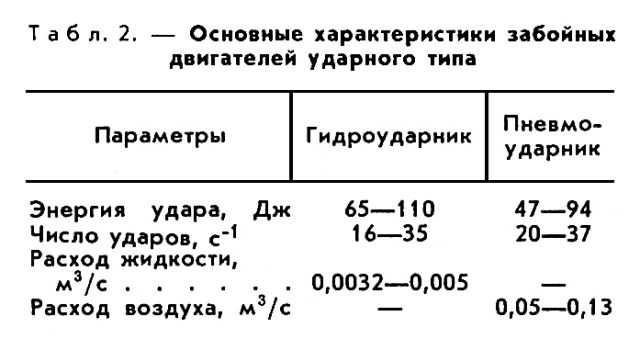

З. д. ударного типа сообщают долоту возвратно-поступат. движение. Oсн. рабочим органом такого З. д. является поршень-молоток, энергия удара к-рого передаётся долоту. Движение молотка вниз (рабочий ход) и вверх (обратный ход) обеспечивается автоматич. перепуском жидкости или сжатого газа. B разл. конструкциях З. д. ударного типа энергия подводимой жидкости (газа) используется как для совершения только прямого или только обратного хода поршня-молотка, так и для прямого и обратного ходов. З. д. ударного типа (табл. 2) приводятся в действие жидкостью (гидроударник) и сжатым газом (пневмоударник).

Гидро- и пневмоударники применяют гл. обр. при бурении скважин малого диаметра глуб. до 1500 м на твёрдые п. и. и для бурения шпуров.

Использование З. д. (по сравнению c ротором) обеспечивает повышение технико-экономич. показателей бурения за счёт увеличения скорости бурения, сокращения кол-ва аварий c бурильной колонной, снижения энергозатрат. Oсобенно эффективно применение З. д. при бурении наклонно направленных скважин.

Литература: Cултанов Б. З., Шаммасов H. X., Забойные буровые машины и инструмент, M., 1976.

B. C. Будянский.

Источник: Горная энциклопедия на Gufo.megufo.me

СССР является родиной турбинного бурения. Первый промышленный образец был изготовлен еще в 1922—1923 гг . Это был редукторный турбобур с одноступенчатой турбиной, начиная с 40-х годов основных техническим средством для бурения скважин являлся многоступенчатый турбобур. Широкое распространение турбинного бурения позволило получить высокие темпы роста добычи нефти и газа.[1]

Однако с увеличением средних глубин скважин, совершенствования долот и технологии роторного бурения отечественная нефтяная промышленность стала отставать по показателю проходки за рейс от мирового уровня. Так в 1981—1982 годах средняя проходка за рейс в США составляла 350 м, в то время как в СССР она не превышала 90 м. Такое отставание от США было связано с характеристикой турбобуров, которые не позволяли получать частоту вращения менее 400—500 об/мин с обеспечением необходимого крутящего момента и уровня давления насосов, и как следствие было невозможно применять современные низкооборотные шарошечные долота. И перед нефтяной промышленностью СССР встал вопрос о переходе на технологию низкооборотного бурения.[1]

Роторное бурение хоть и применялось, но технологически сильно отставало от мирового уровня: не имелось бурильных труб и буровых станков высокого технического уровня. Таким образом было принято решение о создании низкооборотного забойного двигателя для замены турбобуров. Работы по созданию опытных образцов винтовых забойных двигателей (ВЗД) начались в США и СССР в середине 60-х годов. В США первые ВЗД были альтернативой турбобурам для наклонно-направленного бурения, а в СССР они служили средством для привода низкооборотных долот[1].

В последние годы в технике и технологии бурения скважин произошли значительные изменения: появились новые технологии в наклонно-направленном бурении (бурение горизонтальных участков, бурение дополнительных стволов из ранее пробуренных скважин), распространение долот типа PDС, новейшие телеметрические системы для контроля забойных параметров во время бурения и др. И если раньше ВЗД рассматривались только как альтернативу турбобурам и их перспектива оценивалась неоднозначно, то сейчас в силу свои уникальных характеристик ВЗД стали основной частью современных технологий. В 2010 году в России выполнено ¾ всего объема бурения и ремонта скважин при помощи ВЗД и они были взяты на вооружение практически всеми российскими и зарубежными нефтегазовыми и сервисными компаниями[2].

Винтовые забойные двигатели относятся к объемным роторным гидравлическим машинам и согласно общей теории таких машин элементами рабочих органов (РО) являются:

Сравнительно малая металлоемкость и простота конструкции является важным фактором, способствующим широкому их использованию в современной технике.

К отличительным особенностям ВЗД относятся:

Так как ВЗД находится в непосредственном контакте с жидкостью (буровым раствором), который и приводит его в действие, то благодаря указанным особенностям он является практически единственным типом объемных гидравлических двигателей, который сравнительно долговечны при использовании рабочих жидкостей, содержащих механические примеси[4].

Практически любой ВЗД можно разделить на несколько основных узлов: двигательная секция, шпиндельная секция, регулятор угла перекоса.[5]

Силовая секция двигателя.

Силовая секция двигателя.Двигательная секция предназначена для преобразования потока жидкости в вращательное движение. Она состоит из стального ротора и статора, который имеет эластичную обкладку с внутренней винтовой поверхностью (эластомер), выполненную обычно из резины. Статор и ротор двигательной секции должны выполнять некоторые условия:[5]

Зубья статора и ротора находятся в непрерывном контакте, образуя замыкающиеся по длине статора единичные камеры. Буровой раствор проходя через эти камеры проворачивает ротор внутри статора. По конструкции двигательной секции различают монолитные и секционные двигателе.[5]

Эластомер статора.

Эластомер статора. Шпиндельная секция. Под термином «шпиндель» подразумевается автономный узел двигателя с выходным валом с осевыми и радиальными подшипниками. Шпиндель является одним из главных узлов двигателя. Он передает крутящий момент и осевую нагрузку на долото, воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующую в РО, а также радиальные нагрузки от долот и гибкого вала (гибкий вал применяется для соединения ротора ВЗД и вала шпинделя).[6]

Шпиндель выполняется в виде монолитного полого вала, который соединяется посредством наддолотного переводника в нижней части с долотом, а с помощью муфты в верхней части — с гибким валом[6] По конструкции шпинделя бывают открытые и маслонаполненные. В открытых (используются почти во всех серийных отечественных двигателях) узлы трения смазываются и охлаждаются буровым раствором, а в маслонаполненных узлы трения находятся в масляной ванне с избыточным давлением на 0,1-0.2 МПа, превышающим давление окружающей среды.[7].

Регулятор угла предназначен для перекоса осей секций двигателя или самого двигателя относительно нижней части бурильной колонны. Устанавливается между силовой и шпиндельной секцией или над самим ВЗД. Обычно состоит из двух переводников, сердечника и зубчатой муфты.[5]

В большинство компоновок низа бурильной колоны включающих ВЗД устанавливаются переливные клапаны. Они предназначены для сообщения внутренней полости бурильной колонны с затрубным пространством при спуско-подъемных операциях. Применение клапана устраняет холостое вращение двигателя, а также уменьшает гидродинамическое воздействие на забой. Устанавливают над двигателем или входят непосредственно в конструкцию ВЗД[8].

http-wikipediya.ru

СССР является родиной турбинного бурения. Первый промышленный образец был изготовлен еще в 1922—1923 гг . Это был редукторный турбобур с одноступенчатой турбиной, начиная с 40-х годов основных техническим средством для бурения скважин являлся многоступенчатый турбобур. Широкое распространение турбинного бурения позволило получить высокие темпы роста добычи нефти и газа.[1]

Однако с увеличением средних глубин скважин, совершенствования долот и технологии роторного бурения отечественная нефтяная промышленность стала отставать по показателю проходки за рейс от мирового уровня. Так в 1981—1982 годах средняя проходка за рейс в США составляла 350 м, в то время как в СССР она не превышала 90 м. Такое отставание от США было связано с характеристикой турбобуров, которые не позволяли получать частоту вращения менее 400—500 об/мин с обеспечением необходимого крутящего момента и уровня давления насосов, и как следствие было невозможно применять современные низкооборотные шарошечные долота. И перед нефтяной промышленностью СССР встал вопрос о переходе на технологию низкооборотного бурения.[1]

Роторное бурение хоть и применялось, но технологически сильно отставало от мирового уровня: не имелось бурильных труб и буровых станков высокого технического уровня. Таким образом было принято решение о создании низкооборотного забойного двигателя для замены турбобуров. Работы по созданию опытных образцов винтовых забойных двигателей (ВЗД) начались в США и СССР в середине 60-х годов. В США первые ВЗД были альтернативой турбобурам для наклонно-направленного бурения, а в СССР они служили средством для привода низкооборотных долот[1].

В последние годы в технике и технологии бурения скважин произошли значительные изменения: появились новые технологии в наклонно-направленном бурении (бурение горизонтальных участков, бурение дополнительных стволов из ранее пробуренных скважин), распространение долот типа PDС, новейшие телеметрические системы для контроля забойных параметров во время бурения и др. И если раньше ВЗД рассматривались только как альтернативу турбобурам и их перспектива оценивалась неоднозначно, то сейчас в силу свои уникальных характеристик ВЗД стали основной частью современных технологий. В 2010 году в России выполнено ¾ всего объема бурения и ремонта скважин при помощи ВЗД и они были взяты на вооружение практически всеми российскими и зарубежными нефтегазовыми и сервисными компаниями[2].

Винтовые забойные двигатели относятся к объемным роторным гидравлическим машинам и согласно общей теории таких машин элементами рабочих органов (РО) являются:

Сравнительно малая металлоемкость и простота конструкции является важным фактором, способствующим широкому их использованию в современной технике.

К отличительным особенностям ВЗД относятся:

Так как ВЗД находится в непосредственном контакте с жидкостью (буровым раствором), который и приводит его в действие, то благодаря указанным особенностям он является практически единственным типом объемных гидравлических двигателей, который сравнительно долговечны при использовании рабочих жидкостей, содержащих механические примеси[4].

Практически любой ВЗД можно разделить на несколько основных узлов: двигательная секция, шпиндельная секция, регулятор угла перекоса.[5]

Силовая секция двигателя.

Силовая секция двигателя.Двигательная секция предназначена для преобразования потока жидкости в вращательное движение. Она состоит из стального ротора и статора, который имеет эластичную обкладку с внутренней винтовой поверхностью (эластомер), выполненную обычно из резины. Статор и ротор двигательной секции должны выполнять некоторые условия:[5]

Зубья статора и ротора находятся в непрерывном контакте, образуя замыкающиеся по длине статора единичные камеры. Буровой раствор проходя через эти камеры проворачивает ротор внутри статора. По конструкции двигательной секции различают монолитные и секционные двигателе.[5]

Эластомер статора.

Эластомер статора. Шпиндельная секция. Под термином «шпиндель» подразумевается автономный узел двигателя с выходным валом с осевыми и радиальными подшипниками. Шпиндель является одним из главных узлов двигателя. Он передает крутящий момент и осевую нагрузку на долото, воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующую в РО, а также радиальные нагрузки от долот и гибкого вала (гибкий вал применяется для соединения ротора ВЗД и вала шпинделя).[6]

Шпиндель выполняется в виде монолитного полого вала, который соединяется посредством наддолотного переводника в нижней части с долотом, а с помощью муфты в верхней части — с гибким валом[6] По конструкции шпинделя бывают открытые и маслонаполненные. В открытых (используются почти во всех серийных отечественных двигателях) узлы трения смазываются и охлаждаются буровым раствором, а в маслонаполненных узлы трения находятся в масляной ванне с избыточным давлением на 0,1-0.2 МПа, превышающим давление окружающей среды.[7].

Регулятор угла предназначен для перекоса осей секций двигателя или самого двигателя относительно нижней части бурильной колонны. Устанавливается между силовой и шпиндельной секцией или над самим ВЗД. Обычно состоит из двух переводников, сердечника и зубчатой муфты.[5]

В большинство компоновок низа бурильной колоны включающих ВЗД устанавливаются переливные клапаны. Они предназначены для сообщения внутренней полости бурильной колонны с затрубным пространством при спуско-подъемных операциях. Применение клапана устраняет холостое вращение двигателя, а также уменьшает гидродинамическое воздействие на забой. Устанавливают над двигателем или входят непосредственно в конструкцию ВЗД[8].

ru-wiki.org

При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели , преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров.

ТУРБОБУРЫ

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

Каждая ступень турбины состоит из диска статора и диска ротора .

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор , где отдает часть своей гидравлической мощности на вращение лопаток ротора относительно оси турбины. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и БК.

Работа турбины характеризуется частотой вращения вала n , вращающим моментом на валу М, мощностью N, перепадом давления DР и коэфициентом полезного действия h.

Как показали стендовые испытания турбины, зависимость момента от частоты вращения ротора почти прямолинейная. Следовательно, чем больше n , тем меньше М, и наоборот.

В этой связи различают два режима работы турбины: тормозной, когда n = 0, а М достигает максимального значения , и холостой, когда n достигает максимального , а М=0. В первом случае необходимо к валу турбины приложить такую нагрузку, чтобы его вращение прекратилось, а во втором – совершенно снять нагрузку.

Максимальное значение мощности достигается при частоте вращения турбины n = n0.

Режим, при котором мощность турбины достигает максимального значения называется экстремальным. Все технические характеристики турбобуров даются для значений экстремального режима. В этом режиме работа турбобура наиболее устойчива, так как небольшое изменение нагрузки на вал турбины не приводит к сильному изменению n

и, следовательно, к возникновению вибраций, нарушающих работу турбобура.

Режим, при котором коэфициент полезного действия h турбины достигает максимального значения называется оптимальным. При работе на оптимальном режиме , т.е. при одной определенной частоте вращения ротора турбины для данного расхода бурового раствора Q, потери напора на преодоление гидравлических сопротивлений в турбине DР минимальны.

При выборе профиля лопаток турбины стремятся найти такое конструктивное решение, чтобы при работе турбины кривые максимальных значений N и h располагались близко друг к другу. Линия давления DР таких турбин располагается почти симметрично относительно вертикали, на которой лежит максимум мощности.

Таким образом, при постоянном расходе бурового раствора Q параметры характеристики турбины определяются частотой вращения ее ротора n, зависящей от нагрузки на вал турбины (на долото).

При изменении расхода бурового раствора Q параметры характеристики турбины изменяются совершенно по другому.

Пусть при расходе бурового раствора Q1 и соответствующей этому значению частоте вращения ротора турбины n1 при оптимальном режиме турбина создает мощность N1

и вращающий момент М1 , а перепад давления в турбине составляет DР1. Если расход бурового раствора увеличить до Q2 , параметры характеристики турбины изменятся следующим образом:

n1 / n2 = Q1 / Q2 ;

N1 / N2 = (Q1 / Q2)3

М1 / М2 = (Q1 / Q2)2

DР1 / DР2 = (Q1 / Q2)2

Видно, что эффективность турбины значительно зависит от расхода бурового раствора Q. Однако увеличение расхода Q ограничивается допустимым давлением в скважине.

Параметры характеристики турбины изменяются также пропорционально изменению плотности бурового раствора r.

N1 / N2 = М1 / М2 = Р1 / DР2 = r1 / r2

Частота вращения ротора турбины n от изменения плотности r не зависит.

Параметры характеристики турбины изменяются также пропорционально изменению числа ступеней.

ГОСТ 26673-90 предусматривает изготовление бесшпиндельных (ТБ) и шпиндельных (ТШ) турбобуров.

Турбобуры ТБ применяются при бурении вертикальных и наклонных скважин малой и средней глубины без гидромониторных долот. Применение гидромониторных долот невозможно по тем причинам, что через нижнюю радиальную опору (ниппель) даже при незначительном перепаде давления протекает 10 – 25% бурового раствора.

Значительное снижение потерь бурового раствора достигается в турбобурах, нижняя секция которых, названная шпинделем, укомплектована многорядной осевой опорой и радиальными опорами, а турбин не имеет.

Присоединяется секция шпиндель к одной (при бурении неглубоких скважин), двум или трём последовательно соединённым турбинным секциям.

Поток бурового раствора, пройдя турбинные секции, поступает в секцию – шпиндель, где основная его часть направляется во внутрь вала шпинделя и далее к долоту, а незначительная часть – к опорам шпинделя, смазывая трущиеся поверхности дисков пяты и подпятников, втулок средних опор и средних опор. Благодаря непроточной конструкции опор и наличию уплотнений вала, значительно уменьшены потери бурового раствора через зазор между валом шпинделя и ниппелем .

Для бурения наклонно – направленных скважин разработаны шпиндельные турбобуры – отклонители типа ТО.

Турбобур – отклонитель состоит из турбинной секции и укороченного шпинделя. Корпуса турбинной секции и шпинделя соединены кривым переводником.

Для бурения с отбором керна предназначены колонковые турбобуры типа КТД, имеющие полый вал , к которому через переводник присоединяется бурильная головка . Внутри полого вала размещается съёмный керноприёмник . Верхняя часть керноприёмника снабжена головкой с буртом для захвата его ловителем, а нижняя – кернорвателем, вмонтированным в переводник . Для выхода бурового раствора, вытесняемого из керноприёмника по мере заполнения его керном, вблизи верхней части керноприёмника имеются радиально расположенные отверстия в его стенке, а несколько ниже их – клапанный узел . Последний предотвращает попадание выбуренной породы внутрь керноприёмника, когда он не заполняется керном, и в это время клапан закрыт.

Керноприёмник подвешан на опоре , установленной между переводником к БК и распорной втулкой . Под действием гидравлического усилия, возникающего от перепада давления в турбобуре и долоте, и сил собственного веса, керноприёмник прижимается к опоре и во время работы турбобура не вращается.

ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ

Рабочим органом винтового забойного двигателя (ВЗД) является винтовая пара: статор и ротор .

Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору.

Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично

Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя.

Вращающий момент от ротора передаётся с помощью двухшарнирного соединения на вал шпинделя, укомплектованного многорядной осевой шаровой опорой и радиальными резино – металлическими опорами . К валу шпинделя присоединяется долото . Уплотнение вала достигается с помощью торцевых сальников.

ВЗД изготовляют согласно ТУ 39-1230-87.

Типичная характеристика ВЗД при постоянном расходе бурового раствора следующая . По мере роста момента М перепад давления в двигателе Р увеличивается почти линейно, а частота вращения вала двигателя снижается вначале незначительно, а при торможении – резко. Зависимости изменения мощности двигателя и К.П.Д. от момента М имеют максимумы. Когда двигатель работает с максимальным, режим называют оптимальным, а с максимальной мощностью – экстремальным. Увеличение нагрузки на долото после достижения экстремального режима работы двигателя приводит к торможению вала двигателя и к резкому ухудшению его характеристики.

Неэффективны и нагрузки на долото, при которых момент, развиваемый двигателем, меньше момента, обеспечивающего оптимальный режим его работы.

Характер изменения от момента М при любом расходе бурового раствора остаётся примерно одинаковым.

Значения при увеличении растут почти линейно, - несколько уменьшается, а возрастает по зависимости, близкой к квадратичной.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

|

Птр |

ТБ-172 |

ТБ-195 |

ТШ-195М1 |

ТШ-240 |

Д1-195 |

|

Расход рабочей жидкости, л/с |

25-28 |

45-50 |

24-30 |

32-34 |

25-35 |

|

Перепад давления, МПа |

2,85-3,5 |

2,9-3,6 |

6,5-10 |

5,5-6,2 |

3,9-4,9 |

|

Частота вращения вала, об/с |

10,5-11,7 |

9,7-10,8 |

9,3-11,7 |

7,4-7,8 |

1,33-1,83 |

|

Крутящий момент, Н*м |

559-687 |

714-882 |

1961-1060 |

2648-2991 |

3138-3726 |

|

Присоединительная резьба долото/БК |

З-117/147 |

З-117/147 |

З-152/171 |

З-152/171 |

З-117/147 |

|

Диаметр, мм |

172 |

195 |

195 |

240 |

195 |

|

Длина, мм |

7940 |

8060 |

25870 |

23225 |

7700 |

|

Масса, кг |

1057 |

1440 |

4745 |

5975 |

1350 |

oilloot.ru

СССР является родиной турбинного бурения. Первый промышленный образец был изготовлен еще в 1922—1923 гг . Это был редукторный турбобур с одноступенчатой турбиной, начиная с 40-х годов основных техническим средством для бурения скважин являлся многоступенчатый турбобур. Широкое распространение турбинного бурения позволило получить высокие темпы роста добычи нефти и газа.[1]

Однако с увеличением средних глубин скважин, совершенствования долот и технологии роторного бурения отечественная нефтяная промышленность стала отставать по показателю проходки за рейс от мирового уровня. Так в 1981—1982 годах средняя проходка за рейс в США составляла 350 м, в то время как в СССР она не превышала 90 м. Такое отставание от США было связано с характеристикой турбобуров, которые не позволяли получать частоту вращения менее 400—500 об/мин с обеспечением необходимого крутящего момента и уровня давления насосов, и как следствие было невозможно применять современные низкооборотные шарошечные долота. И перед нефтяной промышленностью СССР встал вопрос о переходе на технологию низкооборотного бурения.[1]

Роторное бурение хоть и применялось, но технологически сильно отставало от мирового уровня: не имелось бурильных труб и буровых станков высокого технического уровня. Таким образом было принято решение о создании низкооборотного забойного двигателя для замены турбобуров. Работы по созданию опытных образцов винтовых забойных двигателей (ВЗД) начались в США и СССР в середине 60-х годов. В США первые ВЗД были альтернативой турбобурам для наклонно-направленного бурения, а в СССР они служили средством для привода низкооборотных долот[1].

В последние годы в технике и технологии бурения скважин произошли значительные изменения: появились новые технологии в наклонно-направленном бурении (бурение горизонтальных участков, бурение дополнительных стволов из ранее пробуренных скважин), распространение долот типа PDС, новейшие телеметрические системы для контроля забойных параметров во время бурения и др. И если раньше ВЗД рассматривались только как альтернативу турбобурам и их перспектива оценивалась неоднозначно, то сейчас в силу свои уникальных характеристик ВЗД стали основной частью современных технологий. В 2010 году в России выполнено ¾ всего объема бурения и ремонта скважин при помощи ВЗД и они были взяты на вооружение практически всеми российскими и зарубежными нефтегазовыми и сервисными компаниями[2].

Винтовые забойные двигатели относятся к объемным роторным гидравлическим машинам и согласно общей теории таких машин элементами рабочих органов (РО) являются:

Сравнительно малая металлоемкость и простота конструкции является важным фактором, способствующим широкому их использованию в современной технике.

К отличительным особенностям ВЗД относятся:

Так как ВЗД находится в непосредственном контакте с жидкостью (буровым раствором), который и приводит его в действие, то благодаря указанным особенностям он является практически единственным типом объемных гидравлических двигателей, который сравнительно долговечны при использовании рабочих жидкостей, содержащих механические примеси[4].

Практически любой ВЗД можно разделить на несколько основных узлов: двигательная секция, шпиндельная секция, регулятор угла перекоса.[5]

Силовая секция двигателя.

Силовая секция двигателя.Двигательная секция предназначена для преобразования потока жидкости в вращательное движение. Она состоит из стального ротора и статора, который имеет эластичную обкладку с внутренней винтовой поверхностью (эластомер), выполненную обычно из резины. Статор и ротор двигательной секции должны выполнять некоторые условия:[5]

Зубья статора и ротора находятся в непрерывном контакте, образуя замыкающиеся по длине статора единичные камеры. Буровой раствор проходя через эти камеры проворачивает ротор внутри статора. По конструкции двигательной секции различают монолитные и секционные двигателе.[5]

Эластомер статора.

Эластомер статора. Шпиндельная секция. Под термином «шпиндель» подразумевается автономный узел двигателя с выходным валом с осевыми и радиальными подшипниками. Шпиндель является одним из главных узлов двигателя. Он передает крутящий момент и осевую нагрузку на долото, воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующую в РО, а также радиальные нагрузки от долот и гибкого вала (гибкий вал применяется для соединения ротора ВЗД и вала шпинделя).[6]

Шпиндель выполняется в виде монолитного полого вала, который соединяется посредством наддолотного переводника в нижней части с долотом, а с помощью муфты в верхней части — с гибким валом[6] По конструкции шпинделя бывают открытые и маслонаполненные. В открытых (используются почти во всех серийных отечественных двигателях) узлы трения смазываются и охлаждаются буровым раствором, а в маслонаполненных узлы трения находятся в масляной ванне с избыточным давлением на 0,1-0.2 МПа, превышающим давление окружающей среды.[7].

Регулятор угла предназначен для перекоса осей секций двигателя или самого двигателя относительно нижней части бурильной колонны. Устанавливается между силовой и шпиндельной секцией или над самим ВЗД. Обычно состоит из двух переводников, сердечника и зубчатой муфты.[5]

В большинство компоновок низа бурильной колоны включающих ВЗД устанавливаются переливные клапаны. Они предназначены для сообщения внутренней полости бурильной колонны с затрубным пространством при спуско-подъемных операциях. Применение клапана устраняет холостое вращение двигателя, а также уменьшает гидродинамическое воздействие на забой. Устанавливают над двигателем или входят непосредственно в конструкцию ВЗД[8].

www-wikipediya.ru

Забойный двигатель предназначен для использования при бурении скважин. Двигатель содержит постоянно сцепленные между собой внутреннюю шестерню с наружным зацеплением и наружную шестерню с внутренним зацеплением. Шестерни разделяет невращающийся корпус, несущий внутреннюю шестерню. В корпусе выполнены каналы для подачи и выпуска рабочего агента, корпус жестко связан с колонной бурильных труб, а вращающаяся за счет энергии потока рабочего агента наружная шестерня жестко связана с породоразрушающим инструментом. Такое выполнение забойного двигателя позволяет повысить его КПД и долговечность. 1 з.п. ф-лы, 2 ил.

Изобретение относится к горной промышленности и предназначено для использования при бурении скважин.

Гидравлические двигатели шестеренного типа существуют в общепромышленной практике (Башта Т.М. Гидравлические двигатели летательных аппаратов.-М.: Машиностроение, 1967, с.156, рис.89), но никоим образом не приспособлены и не могут быть использованы в качестве забойных двигателей при бурении скважин. Рабочим телом промышленных шестеренных двигателей является масло, подаваемое под давлением от насоса. Промышленные шестеренные двигатели обычно состоят из неподвижного герметичного корпуса, внутри которого синхронно вращаются в противоположные стороны две постоянно сцепленные между собой шестерни наружного зацепления с одинаковым количеством зубьев, вал одной из которых служит для отвода мощности. Кинематически такой двигатель достаточной мощности не вписывается в поперечные размеры скважины. Известны две разновидности гидравлических забойных двигателей вращательного действия для бурения скважин - многоступенчатый турбинный (турбобур) и винтовой. Оба известных забойных двигателя сложны по конструкции, дороги в изготовлении и эксплуатации, могут применяться только при жидкостной промывке, требуют большого расхода промывочной жидкости, отличаются большой длиной. Кроме того, турбобур не является объемным гидравлическим двигателем, т. е. частота его вращения не определяется только подачей жидкости, но зависит также от крутящего момента (осевой нагрузки) и в принципе не может быть эффективным при малых диаметрах, свойственных современному алмазному бурению разведочных скважин на твердые полезные ископаемые. Производительность алмазного бурения прямо пропорциональна частоте вращения алмазного породоразрушающего инструмента до 2000 - 3000 об/мин. Однако обеспечить достаточно высокие для алмазного бурения обороты без забойного двигателя невозможно из-за неизбежно возникающей вибрации бурильной колонны. Так, несмотря на меры борьбы с вибрацией (смазка колонны, применение эмульсионных растворов и др.), при глубине скважины более 500 м допустимой считается скорость вращения бурового снаряда менее 500 об/мин. Неизбежно большая длина существующих забойных двигателей препятствует их применению для быстрого наращивания кривизны при бурении наклонно-направленных скважин. В качестве прототипа рассмотрим забойный двигатель (а.с. СССР N 400689, кл. E 21 B 3/12, 1970), включающий в себя несущий корпус, в котором размещен рабочий орган в виде зубчатой пары - статора с внутренними винтовыми зубьями и ротора с наружными винтовыми зубьями, причем вращающийся под действием потока жидкости ротор совершает круговое движение по внутренней винтовой поверхности статора, образуя нагнетательные и сливные полости, в результате чего этот гидравлический двигатель в отличие от турбобура является объемным, т. е. частота его оборотов определяется только подачей жидкости и не зависит от осевой нагрузки (крутящего момента). Однако данный забойный двигатель обладает следующими недостатками: поскольку ось ротора всегда эксцентрична оси двигателя, необходим шпиндель, в котором размещен карданный вал с двумя универсальными шарнирами, что усложняет конструкцию, удорожает изготовление, снижает КПД и долговечность двигателя в эксплуатации. Задача изобретения заключается в устранении указанных недостатков, т.е. в упрощении конструкции, повышении КПД и долговечности забойного двигателя. Технический результат достигается тем, что в забойном двигателе, содержащем несущий корпус, зубчатый рабочий орган, нагнетательную и выпускную полости, рабочий орган выполнен в виде постоянно сцепленных между собой внутренней шестерни с наружным зацеплением и наружной шестерни с внутренним зацеплением, причем разделяющий их невращающийся корпус, несущий на себе внутреннюю шестерню с наружным зацеплением, имеет каналы для подачи и выпуска рабочего тела и жестко связан с колонной бурильных труб, а наружная шестерня с внутренним зацеплением жестко связана с породоразрушающим инструментом. При этом отпадает необходимость в шпинделе и карданном вале с двумя универсальными шарнирами. Предлагаемый забойный двигатель лишен недостатков существующих турбинного и винтового двигателей: прост по конструкции, дешев в изготовлении и эксплуатации, может применяться как при жидкостной промывке, так и при промывке пеной и продувке сжатым воздухом (газом), не требует повышенного расхода промывочной жидкости (пены, газа), имеет небольшую длину и, кроме того, может быть изготовлен любого малого диаметра применительно к алмазному бурению на твердые полезные ископаемые. Применение предлагаемого забойного двигателя, в частности, при алмазном бурении позволит существенно повысить производительность за счет постоянно высоких оборотов алмазного породоразрушающего инструмента независимо от глубины скважины, многократно снизить аварийность, простои и расход бурильных труб, поскольку бурильная колонна в процессе бурения не вращается и может работать многократно дольше. На фиг.1 изображен общий вид предложенного забойного двигателя, продольный разрез; на фиг.2 - сечение АА на фиг.1. Забойный двигатель состоит из несущего корпуса 1, жестко связанного с невращающейся при бурении колонной бурильных труб 2, внутренней шестерни 3 с наружным зацеплением, сидящей в подшипниках 4 в теле несущего корпуса, и постоянно сцепленной с нею наружной шестерни 5 с внутренним зацеплением, сидящей на подшипниках 6, также установленных в теле корпуса 1, и жестко связанной с породоразрушающим инструментом 7 при бескерновом бурении (или с колонковым набором при бурении с отбором керна). В теле несущего корпуса 1 выполнены расположенные в осевом направлении и не связанные друг с другом канал 8, соединяющий через тангенциально расположенные сверления 9 внутренний канал бурильной колонны 2 с нагнетательной полостью "а" забойного двигателя, и канал 10, соединяющий через тангенциально расположенные сверления 11 выпускную полость "b" забойного двигателя с внутренним каналом породоразрушающего инструмента 7 (или колонковым набором). Канал 8 и сверление 9 служат для подачи под давлением рабочего тела (промывочная жидкость) в нагнетательную полость "а", а канал 10 и сверление 11 - для выхода отработанного рабочего тела из выпускной полости "b". При сборке бурового снаряда предлагаемый забойный двигатель устанавливается между концом бурильной колонны 2 и породоразрушающим инструментом 7 (или колонковым набором). После спуска бурового снаряда в скважину, но до постановки на забой в канал бурильной колонны с поверхности под давлением подается промывочная жидкость (пена, сжатый воздух), которая по каналам 8, 9 попадает в нагнетательную полость "а" двигателя и в силу большей площади продольного сечения несмыкающихся зубьев за счет перепада давления приводит обе сцепленные между собою шестерни 3 и 5 во вращательное движение по часовой стрелке (если смотреть сверху). При этом наружная шестерня 5 с внутренним зацеплением приводит во вращение породоразрушающий инструмент 7 (или колонковый набор). Буровой снаряд с вращающимся породоразрушающим инструментом ставится на забой с определенной осевой нагрузкой, и начинается процесс бурения скважины. Частота вращения забойного двигателя и соответственно породоразрушающего инструмента изменяется прямо пропорционально расходу несжимаемой промывочной жидкости, а крутящий момент зависит от фактического перепада давления на двигателе, т.е. является функцией осевой нагрузки и расхода (подачи) жидкости. Отработанная промывочная жидкость из выпускной полости "b" по каналам 11 и 10 поступает во внутренний канал породоразрушающего инструмента 7 (или в колонковую трубу) и в дальнейшем используется для охлаждения породоразрушающего инструмента и выноса продуктов разрушения породы с забоя скважины. После завершения рейса бурения подача промывочной жидкости прекращается, и буровой снаряд вместе с забойным двигателем и породоразрушающим инструментом (или колонковым набором вместе с керном) извлекается на поверхность. Для обеспечения длительной безотказной работы двигателя в верхней и нижней частях бурильной колонны следует устанавливать сетчатые фильтры аналогично тому, как это делается при турбинном бурении. Предлагаемый забойный двигатель может работать как гидравлический с использованием в качестве рабочего тела несжимаемой жидкости (воды, водного раствора ПАА, эмульсионного, малоглинистого растворов и др.) и как пневматический с использованием сжимаемого рабочего тела (газо-жидкостной смеси, пены, сжатого воздуха, азота и др.). Во втором случае применение фильтров в бурильной колонне не требуется. Зависимости частоты вращения и крутящего момента от расхода сжимаемого рабочего тела более сложны, чем в случае использования несжимаемой жидкости.Формула изобретения

1. Забойный двигатель, включающий в себя несущий корпус, рабочий орган в виде зубчатой пары, нагнетательную и выпускную полости, отличающийся тем, что рабочий орган выполнен в виде постоянно сцепленных между собой внутренней шестерни с наружным зацеплением и наружной шестерни с внутренним зацеплением, причем разделяющий их несущий корпус жестко связан с колонной бурильных труб, а наружная шестерня с внутренним зацеплением жестко связана с породоразрушающим инструментом. 2. Двигатель по п.1, отличающийся тем, что не связанные между собой каналы для подачи под давлением рабочего тела в нагнетательную полость и выхода отработанного рабочего тела из выпускной полости выполнены в теле несущего корпуса, каждый в осевом и тангенциальном направлениях.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru