1 — головка цилиндров2 — впускной клапан3 — опорная шайба пружины клапана4 — стопорное кольцо направляющей втулки клапана5 — пружина клапана6 — направляющая втулка клапана7 — маслоотражательный колпачок впускного клапана8 — сухарь клапана9 — втулка тарелки пружины клапана10 — тарелка пружины клапана11 — коромысло клапана12 — ось коромысел13 — гайка регулировочного винта клапана14 — регулировочный винт клапана15 — крышка коромысел16 — штанга толкателя клапанов17 — водораспределительная труба головки цилиндров18 — крышка коробки толкателей19 — толкатель клапана20 — упорная втулка валика привода распределителя21 — корпус привода распределителя22 — валик привода распределителя23 — втулка корпуса привода распределителя24 — упорная шайба шестерни привода распределителя25 — шестерня привода распределителя26 — валик привода масляного насоса27 — втулка валика масляного насоса28 — валик масляного насоса29 — масляный насос30 — нагнетательная трубка масляного насоса31 — маслоприёмник32 — пробка сливного отверстия масляного фильтра33 — отстойник масляного фильтра34 — валик масляного фильтра35 — фланец отстойника масляного фильтра36 — прокладка отстойника фильтра37 — корпус фильтра грубой очистки масла38 — фильтрующая пластина масляного фильтра39 — промежуточная пластина масляного фильтра40 — сальник валика масляного фильтра41 — гайка сальника масляного фильтра42 — рукоятка масляного фильтра43 — гайка рукоятки масляного фильтра (с левой резьбой)44 — шарик перепускного клапана масляного фильтра45 — пружина перепускного клапана масляного фильтра46 — пробка перепускного клапана масляного фильтра47 — противовес заслонки подогрева смеси

Толкатели — стальные, поршневого типа. Торец толкателя направлен отбеленным чугуном и шлифован по сфере радиусом 750 мм (выпуклость середины торца равна 0,11 мм). Внутри толкателя имеется сферическое углубление радиусом 8,73 мм для нижнего конца штанги. Вблизи нижнего торца сделаны два отверстия для стока масла из внутренней полости толкателя.Штанги толкателей изготовлены из дюралюминиевого прутка. На концы напрессованы стальные закаленные наконечники со сферическими торцами. Нижний наконечник, сопрягающийся с толкателем, имеет торец с радиусом сферы 8,73 мм, а верхний, входящий в углубление в регулировочном винте коромысла,— 3,5 мм. Длина штанги 287 мм для двигателей со степенью сжатия 6,7:1 и 284,5 мм для двигателей со степенями сжатия 7,15:1 и 7,65:1.

Коромысла клапанов — стальные, кованые. В отверстие ступицы впрессована втулка, свернутая из листовой оловянистой бронзы. На внутренней поверхности втулки сделана канавка для равномерного распределения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла. Длинное плечо коромысла заканчивается закаленной цилиндрической поверхностью, опирающейся на торец клапана, а короткое плечо — резьбовым отверстием с резьбой М9×1, в которое ввертывается регулировочный винт. Регулировочный винт имеет шестигранную головку со сферическим углублением для штанги и с верхнего конца прорезь для отвёртки. Сферическое углубление соединено сверлёными каналами с проточкой на резьбовой части винта. При неизношенных деталях привода к клапанам (кулачков, толкателей, штанг, коромысел) проточка на винте приходится против отверстия в плече коромысла, т. е. находится примерно посередине высоты резьбовой бобышки короткого плеча коромысла. Масло в этом случае беспрепятственно проходит из канала коромысла в канал в винте. Регулировочный винт стопорится контргайкой.

Коромысла опираются на полую стальную ось. Ось закреплена на головке цилиндров при помощи четырех стоек из ковкого или высокопрочного чугуна и шпилек, пропущенных через стойки. Задняя стойка имеет на плоскости, прилегающей к головке цилиндров, паз, совпадающий со сверлением в головке. По этому сверлению и пазу масло подводится из канала в головке в полость оси коромысел. Остальные три стойки фрезерованного паза не имеют и поэтому их на место четвертой стойки ставить нельзя. От осевого перемещения коромысла удерживаются распорными пружинами, прижимающими коромысла к стойкам. Крайние коромысла удерживаются от перемещения плоскими пружинами, которые закреплены на концах оси при помощи шайб и шплинтов, пропущенных через ось. Для увеличения износостойкости наружная поверхность оси под стойками закалена. Под каждым коромыслом в оси сделано отверстие для смазки.

Впускные клапаны изготовлены из хромистой стали, а выпускные — из жаропрочной. Торцы стержней клапанов закалены до высокой твёрдости. Диаметр стержня клапанов 9 мм. Тарелка впускного клапана имеет диаметр 44 мм, а выпускного — 36 мм. Угол седла обоих клапанов 45 градусов. Высота подъёма клапанов — 9,1 мм. Впускной клапан открывается с опережением на 24 до прихода поршня в в.м.т., закрывается с запаздыванием на 64 после прихода поршня в н.м.т. Выпускной клапан открывается с опережением на 58 до прихода поршня в н.м.т. и закрывается с запаздыванием на 30 после прихода поршня в в.м.т. Указанные фазы газораспределения действительны при зазоре между коромыслом и клапаном, равном 0,35 мм. Рабочий зазор между коромыслом и клапаном должен быть в пределах 0,25–0,3 мм на холодном (+15...+20°С) двигателе. На выпускных клапанах первого и четвертого цилиндров, т. е. на крайних клапанах, допускается уменьшение зазора до 0,2 мм. При увеличении зазора возникает стук клапанов, а при уменьшении возможно неплотное прилегание клапана к седлу и прогорание клапана. Следует периодически проверять правильность зазора.

Проверку и регулировку зазора рекомендуется производить в такой последовательности:

Установить поршень первого цилиндра в в.м.т. такта сжатия. Для этого надо, проворачивая коленчатый вал пусковой рукояткой, совместить метку на ободе шкива коленчатого вала с указателем на крышке распределительных шестерен. При такте сжатия оба коромысла первого цилиндра должны свободно качаться на осях, т.е. оба клапана должны быть закрыты. Проверить щупом зазор между коромыслом и клапаном. При неправильном зазоре отвернуть гаечным ключом гайку регулировочного винта и, поворачивая отвёрткой регулировочный винт, установить зазор по щупу. Поддерживая отвёрткой регулировочный винт, законтрить его гайкой и проверить правильность зазора. В этом положении коленчатого вала отрегулировать зазоры в 1, 2, 4 и 6-м клапанах.Повернуть коленчатый вал на один оборот и отрегулировать зазоры в 3, 5, 7 и 8-м клапанах.

В конце стержня клапана сделана выточка для сухариков тарелки пружины клапана, а на стержне впускных клапанов имеется проточка для маслоотражательного колпачка. Пружина клапана, изготовленная из термически обработанной высокопрочной пружинной проволоки и подвергнутая дробеструйной обработке, опирается на головку цилиндров через стальную опорную шайбу. Шайба, охватывая стопорное кольцо на втулке клапана, препятствует самопроизвольному перемещению втулки в головке.

Тарелка пружины клапана состоит из двух частей: собственной тарелки, на которую опирается пружина, и конической втулки, охватывающей сухарики. Тарелка и втулка цианированы и поэтому трение между ними очень малое. Вследствие этого пружина не препятствует проворачиванию клапана под воздействием коромысла. Проворачивание клапана во много раз увеличивает срок работы его седла, стержня втулки, а также торца стержня.

Направляющие втулки клапанов, изготовленные из металлокерамики, имеют высокие антифрикционные качества. Для уменьшения количества масла, просачивающегося через зазоры между втулкой и стержнем впускного клапана и попадающего на его тарелку, на стержень клапана под тарелкой пружины надет маслоотражательный колпачок, изготовленный из резины. Распределительный механизм закрыт сверху крышкой коромысел, штампованной из листовой стали. Крышка коромысел крепится через пробковую или резиновую прокладку к головке цилиндров шестью винтами.

Через 80–100 тыс. км пробега автомобиля рекомендуется снять головку цилиндров и произвести притирку клапанов. Для притирки следует применять пасту, состоящую из одной части микропорошка M20 (ГОСТ 3647–59) и двух частей масла индустриального 20 (веретенного 3, ГОСТ 1707–51). Если ширина фаски седла в головке более 2,4 мм, седло следует прошлифовать коническими шлифовальными кругами: с внутренней стороны шлифовальным кругом с углом конуса 60 градусов, а с наружной — с углом конуса 120 градусов. Наружный диаметр рабочей части фаски седла должен, быть на 0,5–1 мм меньше диаметра тарелки клапана.

При притирке клапанов следует очистить от отложений полость оси коромысел, каналы в четвертой стойке оси и в головке цилиндров, а также очистить от нагара камеру сгорания и днище поршня.

Перед сборкой стержни клапанов следует обмазать тонким слоем коллоидного графита, разведенного в масле, применяемом для двигателя (семь частей масляного коллоидного графита, ГОСТ 5262–50, и три части масла МС—20, ГОСТ 1013–49).

gaz21.red

Читать оригинал публикации на 1gai.ru

Поперечный тип установки автомобильных моторов доминирует в современном автомобильном конструировании, однако, по мнению некоторых специалистов, именно продольно расположенные двигатели обеспечивают максимальную производительность. Каково же соотношение этих двух видов расположения силовых агрегатов друг по отношению к другу?

Стоит отметить, что помимо технических характеристик и показателей эффективности работы, способ ориентации двигателя в подкапотном пространстве автомобиля оказывает немалое влияние и на дизайн машины. Разрабатывая автомобильный двигатель, инженеры должны ответить одновременно на несколько вопросов: как устанавливать мотор, если модель машины будет заднеприводной? Каким образом организовать свободное пространство для остальных узлов и агрегатов, размещающихся под капотом автомобиля? Какую нагрузку окажет масса мотора на кузов машины?

Другим весьма существенным моментом будет вопрос агрегатирования с разрабатываемым двигателем уже существующих трансмиссий. Ведь от этого будет зависеть общее впечатление от способностей автомобиля.

Рассматривая переднеприводные автомобили с любой из возможных ориентаций двигателей (поперечной или продольной), можно сказать, что у каждого из них имеются определенные преимущества и недостатки, влияющие как на управление автомобилем, так и на его технические характеристики. Оценка совокупности всех особенностей и является основой для выбора разработчиками той или иной модели автомобиля.

Двигатели, обладающие поперечным типом расположения в подкапотном пространстве, устанавливают перпендикулярно относительно направления движения. Такие моторы обладают горизонтальным расположением в моторном отсеке. Поперечно устанавливаемые двигатели, как правило, применяют в конструкциях переднеприводных автомобилей с передним расположением силовых агрегатов.

Началом эры моторов с поперечным типом расположения принято считать период конструирования первых моделей Mini. Конструкторы британского бренда одними из первых при помощи тяг обеспечили передачу момента от двигателя к колесам. Таким революционным решением была решена задача максимально эффективно использовать крошечное по меркам того времени подкапотное пространство автомобиля, наделив его довольно мощным мотором.

При помощи поперечной компоновки мотора инженерам Мини удалось втиснуть двигатель с относительно большим рабочим объемом в моторный отсек компактной городской машины. Впрочем, на полноценных суперкарах поперечная компоновка двигателя использовалась довольно редко. Одной из немногих моделей класса суперкаров с двигателем, установленным поперечно, является Lamborgini Miura.Одной из главных особенностей «поперечных» моторов называют разную длину валов привода, передающих моторную тягу от двигателя к колесам. Дело в том, что конструкторам пришлось устанавливать коробку передач с одной стороны от двигателя, расположенного по центру моторного отсека, в связи с чем валы приводы, установленные через ШРУСы (шарниры равных угловых скоростей) должны быть разной длины, что сказывается на равномерности износа этих элементов. В отличие от поперечно устанавливаемых силовых агрегатов, при продольном расположении двигателя валы привода имеют одинаковую длину, ведь здесь двигатель и коробка передач устанавливаются «друг за другом» по одной осевой линии.

Поперечная компоновка силового агрегата быстро стала нормой при конструировании компактных городских автомобилей массовых брендов. Обычно поперечно устанавливаемые двигатели имеют относительно небольшой рабочий объем и не более четырех цилиндров. Впрочем, некоторые автопроизводители используют поперечную компоновку для шести- и даже восьмицилиндровых моторов. В этом случае, как правило, применяется V-образное их расположение.Главная причина широкого распространения поперечного расположения двигателей – максимальная эффективность использования моторного отсека при небольшом шасси и общих габаритах автомобиля. Установив двигатель в подкапотном пространстве поперечно, разработчик получает значительно больше свободного пространства для компоновки и оформления салона при одинаковых внешних габаритах с автомобилем, где мотор устанавливают вдоль. Особенно ценно такое качество машины в условиях городской эксплуатации с минимальным количеством свободного пространства для парковки.

Сюда же стоит добавить переднеприводный тип трансмиссии, исключающий организацию центрального тоннеля в салоне автомобиля для карданного вала. Плоский пол и максимально просторный салон – одни из ключевых элементов комфорта и эргономики современных компактных автомобилей для города.

Установленный спереди поперечно двигатель оказывает определенное влияние и на характеристики динамики движения машины. На автомобилях с подобной компоновкой основная часть массы всего автомобиля приходится на переднюю колесную ось и переднюю подвеску. Таким образом инженеры решают одну из главных задач, заключающуюся в обеспечении тяги на ведущие колеса с минимальными потерями.

Кроме того, такие автомобили более прогнозируемы и послушны в управлении на скользком покрытии. А отсутствие дополнительных компонентов трансмиссии не только позволяет уменьшить общую массу автомобиля, но и снижает себестоимость производства модели в целом.

К сожалению, у образцов моделей с поперечным расположением силового агрегата есть вполне конкретные недостатки. Так, для моторов такого типа противопоказано увеличение показателя крутящего момента. Это обусловлено все той же разницей размеров тяг. Углы падения для двух разновеликих валов будут различными, а чем длиннее вал, тем будет меньше его показатель жесткости на кручение. В свою очередь, это провоцирует падение эффективности передачи тяги от двигателя к колесам и вызывая необходимость подруливания. В борьбе с такой особенностью разработчикам пришлось прибегнуть к определенных инженерным уловкам. Так, например, одним из способов уравновешивания показателя «крутильной жесткости» является изготовление одного из валов полым, а другого – сплошным. Подобное решение призвано сбалансировать передачу крутящего момента разновеликим валами. Первыми, кто воплотил такую инженерную задумку в реальность, стали инженеры концерна Ford при разработке одной из первых поколений хэтбека Fiesta.

Помимо указанного инженерного недостатка, поперечное расположение автомобильного двигателя имеет и более банальные минусы. Такие моторы жестко ограничены с точки зрения возможности перемещения их в моторном отсеке, поскольку занимают максимально возможное пространство с обеих сторон от внутренних поверхностей передних крыльев машины. Да и возможность увеличения мощности поперечно ориентированного мотора совсем невелика. Именно поэтому некоторые производители спорткаров, выбравших подобный тип расположения мотора у своего автомобиля, предпочитают среднемоторный вариант установки силового агрегата.

Продольная компоновка силовых агрегатов в настоящее время, как правило, используется для заднеприводных автомобилей. Смонтированные точно по осевой линии машины, «продольные» моторы обеспечивают прямой путь вырабатываемой тяги от коленчатого вала к коробке передач.

Еще одним плюсом «продольных» моторов является меньший в сравнении с поперечно ориентированными аналогами уровень вибраций, вызываемых работой мотора. Однако несмотря на, казалось бы, максимально эффектную передачу мощности мотора, с инженерной точки зрения с продольно ориентированными моторами тоже не все так просто. В первую очередь, трудности возникают именно с реализацией эффективности тяги. Ведь энергия вращения от «продольного» мотора должна поменять направление на 90 градусов, а для этого приходится применять дифференциальный колесный привод. Для двигателя продольной компоновки требуется заметно больше места в моторном отсеке, ввиду чего нередко страдает эргономика и удобство салона машины.На современных автомобилях продольное расположение мотора используется обычно при конструировании спорткаров с приводом на заднюю ось (как правило, для таких машин используется заднемоторная или среднемоторная компоновка), нередко продольно установленный двигатель можно встретить и под капотом большого полноприводного внедорожника. Это объясняется более широкими возможностями, которые предоставляет продольно ориентированный двигатель для реализации полноприводного функционала при помощи вязкостной муфты и дифференциала Торсен.

Подводя итог, необходимо сказать, что безусловного противопоставления двух представленных типов расположения двигателя быть не может. Ведь помимо типа установки агрегата в моторном отсеке на эффективность автомобиля в целом влияют такие факторы, как тип привода, передне- задне- или среднемоторное расположение двигателя. Очевидно, что наличие карданного вала в совокупности с тем или иным типом привода обеспечивает совершенно разное «поведение» автомобиля на дороге. Другой немаловажный фактор для оценки эффективности типа расположения мотора – габариты автомобиля. Так, для компактных городских машин поперечная установка мотора будет наиболее оптимальной.

Автор: Сергей Василенков

lenta.co

Существует множество конструкций автомобилей. Из-за этого между автолюбителями постоянно возникают споры о преимуществах и недостатках того или иного варианта. Например, какое лучше расположение двигателя: продольное или поперечное.

Для ответа на этот вопрос и вообще для того, чтобы выяснить, корректен ли он, необходимо рассмотреть преимущества и недостатки обоих вариантов расположения силовой установки.

Вообще, расположение мотора, как и других узлов, влияет на развесовку и рациональное использование объема кузова и подкапотного пространства. В свою очередь, это отражается на управляемости, удобстве обслуживания и ремонта

Схема, при которой силовой агрегат в автомобиле устанавливается продольно, то есть, вдоль оси всей конструкции, считается классической. Ранее, как и сейчас, такая компоновка используется для автомобилей, оснащенных задним приводом, а также нередко и на полноприводных машинах. Также продольная установка мотора используется для мощных спорткаров (с задним приводом, разумеется). При этом нередко моторный отсек расположен в задней или средней части кузова.

Когда двигатель расположен продольно, тяга от коленчатого вала к коробке передач передается по самому прямому пути, а значит, с минимальными потерями. Однако закономерно возникают трудности с тем, как реализовать всю эффективность тяги.

Ведь энергию вращения, передаваемую при помощи карданного вала на задние колеса, приходится перенаправлять под углом в 90 градусов, что и делается посредством дифференциала. То есть, в конструкцию вводятся дополнительные элементы, что сказывается как на себестоимости машины, так и на ее весе. Вес в свою очередь влияет на расход топлива.

Еще одним минусом, во всяком случае, для современных городов с интенсивным движением и загруженными улицами, является увеличение габаритов кузова за счет моторного отсека. Если же внешние габариты не увеличивать, то придется сокращать пространство в салоне, тем самым уменьшая комфорт для пассажиров и водителя.

В этом случае силовой агрегат установлен под капотом перпендикулярно оси кузова машины. В настоящее время поперечное расположение двигателя используется в большинстве случаев. Даже среди спорткаров и суперкаров встречаются, хоть и довольно редко, конструкции именно с такой компоновкой.

Считается, что идея такой установки ДВС поперечно принадлежит англичанам. Британским инженерам необходимо было разместить достаточно мощный двигатель в относительно небольшом подкапотном пространстве одной из первых моделей Mini.

Таким образом, данное конструкторское решение применяется для экономии места при небольших размерах современных машин. Добавляет оно и комфорта в салоне за счет отсутствия выпуклого тоннеля карданного вала – пол получается плоским. Кроме того, актуальным оно оказалось для автомобилей с передним приводом, так как тяга на передние колеса передается почти без потерь.

Еще одним плюсом того, что мотор располагается поперечно, считается лучшая управляемость машиной на скользкой дороге за счет того, что основная масса всей конструкции приходится на переднюю ось и колеса.

Однако такие типы расположения двигателей автомобиля имеют и свои недостатки, о которых нельзя умалчивать. Прежде всего, значительно увеличить мощность «поперечного» двигателя физически (путем наращивания количества цилиндров) практически невозможно. В большинстве своем они имеют относительно небольшой рабочий объем и всего четыре цилиндра.

drive.autogear.ru

Поперечный двигатель - двигатель, установленный в транспортном средстве так, чтобы ось коленчатого вала двигателя была перпендикулярна продольной оси транспортного средства. Много современных переднеприводных транспортных средств используют эту конфигурацию установки двигателя. (Подавляющее большинство заднеприводных транспортных средств использует продольную конфигурацию двигателя, где ось коленчатого вала двигателя параллельна продольной оси транспортного средства.)

Первый автомобиль, который, как известно, использовал такую договоренность, был переднеприводным автомобилем 1911 со сцеплением в каждом конце двигателя, ведя передние колеса непосредственно. Первые успешные автомобили поперечного двигателя были «Передней» серией DKW с двумя цилиндрами автомобилей, которые сначала появились в 1931. После Второй мировой войны СААБ использовал конфигурацию в их первой модели, Saab 92, в 1947. Договоренность также использовалась для фирменных автомобилей Голиафа и Hansa Боргварда и в нескольких других немецких автомобилях. Однако это было с Моррисом Мини Алека Иссигониса и Остин-7, что дизайн получил признание в 1959.

Этот дизайн достиг своей окончательной степени, начинающейся с разработки Данте Джакозы его для Фиата. Он соединил двигатель с его коробкой передач шахтой и установил дифференциал, вне центра так, чтобы это могло быть связано с коробкой передач более легко. axleshafts с дифференциала на колеса поэтому отличался по длине, которая сделает регулирование автомобиля асимметричным, был он не для их относящейся к скручиванию жесткости, сделанной тем же самым. Теперь самые маленькие и маленькие/среднего размера автомобили построили, во всем мире используют эту договоренность.

Lamborghini Miura использовала поперечный, установленный серединой 4,0-литровый V12, конфигурация, которая была неслыханна из в 1965, хотя теперь более распространенный (например, Благородный M12, Toyota MR2, Pontiac Fiero, Fiat X1/9)

Ленд Ровер LR2 Freelander, наряду со всеми моделями Volvo с 1998 на (включая модели V8), использует поперек установленный двигатель, чтобы увеличить пассажирское пространство в транспортном средстве. Это также допускало повышенный уровень безопасности в лобном воздействии, из-за большего количества фронта, чтобы поддержать созданное пространство моторного отсека. Результат - более крупная передняя зона деформации.

Поперечные двигатели также широко использовались в автобусах. В Соединенных Штатах им предложил в начале 1930-х Двойной тренер и использовали с ограниченным успехом в Ночном тренере Дуайта Остина Pickwick. Поперечные автобусные двигатели сначала появились широко в Желтом автобусе 719, используя V-двигатель Дуайта Остина; они продолжали широко использующийся до 1990-х, хотя более короткие двигатели V-конфигурации в прямом в конфигурации «T-двигателя» стали распространены в 1960-х. Они также использовались в британском могучем Leyland и во многих автобусах транзита и почти всех современных двухэтажных автобусах. Они также широко использовались Scania, ЧЕЛОВЕКОМ, Вольво и автобусными подразделениями Renault.

Двигатели могут быть помещены в два главных положения в пределах легкового автомобиля:

Пространство допускало двигатели в пределах передних скважин колеса, обычно ограничивается следующим:

Описание ориентации двигателя V-близнеца в мотоцикле часто противоречит данному соглашению. Двигатели V-близнеца в мотоциклах Moto Guzzi называют «поперечными», хотя коленчатый вал установлен в соответствии со структурой, в то время как V-близнецы в мотоциклах Ducati, у которых есть их коленчатые валы, установили перпендикуляр к структуре и будут считаться поперечными данным соглашением, названы «продольными». Это соглашение использует самое длинное горизонтальное измерение (длина или ширина) двигателя как его ось вместо линии коленчатого вала.

ru.knowledgr.com

Использование: сопло с клапаном для двигателя поперечного управления относится к средствам коррекции траектории управляемого снаряда. Сущность изобретения: между клапаном и стаканом сопла выполнена полость, связанная с источником одноразового выделения управляющего газа, нижняя наружная поверхность клапана и внутренняя поверхность стакана выполнены в виде конусов. Клапан соединен со стаканом штифтом, а стакан закреплен в стенке двигателя гайкой. Сопрягаемые поверхности клапана и стакана снабжены канавками с уплотняющими резиновыми и фторопластовыми прокладками. Сопло с клапаном обеспечивает быстродействие и позволяет более точно корректировать траекторию полета управляемого снаряда. 1 ил.

Предлагаемое изобретение относится к средствам коррекции траектории управляемого снаряда, состоящего из отдельного двигателя, создающего поперечную толкающую силу через сопло с клапаном.

Известен двигатель поперечного управления [1] имеющий сопло и в нем установленный поворотный клапан, перекрывающий сопло. Устройство управления клапаном работает в условиях обдува горячими газами и имеет постоянный проток газов в зазоры, что снижает надежность его работы. Известен двигатель поперечного управления [2] имеющий сопло, закрепленное в стенке маршевого двигателя и перекрываемое обтюратором. Недостаток зависимость управления обтюрацией сопл от давления в маршевом двигателе. Настоящее изобретение направлено на независимое вскрытие необходимого количества клапанов с возможным обнулением тяги. Технический результат достигается тем, что между клапаном и стаканом сопла выполнена полость, связанная с источником одноразового выделения управляющего газа, средняя часть стакана выполнена в виде конуса, стыкуемые поверхности клапана и стакана снабжены канавками с уплотняющими резиновыми кольцами и фторопластовыми прокладками, клапан соединен со стаканом штифтом, а корпус стакана закреплен в стенке двигателя гайкой. На чертеже изображено сопло с клапаном в разрезе. Сопло с клапаном состоит из стакана 1 и клапана 2, соединенных между собой штифтом 3. Уплотнение посадочных мест происходит с помощью резиновых колец 4 и фторопластовых прокладок 5. Сопло с клапаном крепится к корпусу двигателя гайкой 6. Срабатывание сопла происходит следующим образом: в полость между стаканом 1 и клапаном 2 подается управляющее давление одновременно с запуском двигателя, штифт 3 срезается, клапан 2 вылетает через сопло стакана 1, истекающими газами создается боковое усилие. Сопло с клапаном обеспечивает быстродействие и позволяет более точно корректировать траекторию полета управляемого снаряда.Формула изобретения

Сопло с клапаном для двигателя поперечного управления, содержащее закрепленный в стенке двигателя стакан, перекрываемый клапаном, и источник управления, отличающееся тем, что оно содержит гайку, уплотняющие резиновые кольца и фторопластовые прокладки, между клапаном и стаканом выполнена полость, нижняя наружная поверхность клапана и внутренняя поверхность стакана выполнены в виде конусов, сопрягаемые поверхности клапана и стакана снабжены канавками, а источник управления выполнен пневматическим, причем полость между клапаном и стаканом соединена с источником, уплотняющие резиновые кольца и фторопластовые прокладки установлены в канавки, а стакан закреплен в стенке двигателя гайкой.РИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к технике, связанной с испытанием сопл, и может быть использовано при проведении модельных испытаний для определения тяговых и расходных характеристик сопл ракетных двигателей

Изобретение относится к управлению летательными аппаратами, а более конкретно, к аэрореактивному управлению с помощью реактивной силы в сочетании с аэродинамическими органами управления

Изобретение относится к силовым установкам, работающим на потоках газов

Изобретение относится к области авиации

Изобретение относится к ракетно-космической технике, в частности к ракетам-носителям на жидком топливе

Летательный аппарат состоит из корпуса и двигателя с выхлопным соплом. Корпус включает отсек для укладки парашюта и механизм выброса парашюта, который имеет вход, соединенный с выходом блока управления выбросом парашюта, и связь с подвижной пластиной, связанной с приводом, вход которого соединен с выходом блока управления приводом. Отсек для укладки парашюта размещен в середине верхней части корпуса, выше отсека - подвижной пластины, ниже отсека - блока управления выбросом парашюта. Внизу передней части корпуса введены импульсный двигатель с выхлопным соплом, поворотная секторная пружинная заслонка впереди этого сопла, вертикальная стойка позади заслонки, связанной с ней после поворота. Изобретение направлено на увеличение эффективности торможения. 1 ил.

Группа изобретений относится к области управления угловым движением преимущественно нелинейных нестационарных систем с переменными параметрами, в частности летательных аппаратов (ЛА) с вертикальными взлётом и посадкой. Способ заключается в формировании гиростабилизирующего момента ЛА с помощью жидкостного гироскопа (ЖГ): тороидального кольца, в котором осуществляется спиральная закрутка потока жидкости (жидкого металла) вокруг центральной и круговой осей тора. ЖГ закрёплен внутри ЛА через амортизаторы. Устройство, в варианте ЛА вертикального взлета и посадки, содержит указанный ЖГ, два циркуляционных насоса и гидродинамические насадки для указанной спиральной закрутки жидкости. Имеется система управления прецессионным движением ЖГ, исполнительными органами которой служат две пары газоструйных рулей, расположенных на взаимно перпендикулярных осях. Техническим результатом группы изобретений является повышение устойчивости управляемых объектов рассматриваемого типа. 2 н.п. ф-лы, 3 ил.

Изобретение относится к ракетно-космической технике и может быть использовано при спуске отделяющейся части ступени ракеты космического назначения (ОЧ РКН). ОЧ РКН содержит систему управления и навигации, топливный отсек, систему газификации жидких остатков топлива, 2 противоположно установленных друг другу сопла сброса, пиромембраны. Стабилизируют ОЧ в статически устойчивом положении, используют энергетику на основе газификации невыработанных остатков жидких компонентов ракетного топлива, обеспечивают угловое положение в пространстве, соответствующее минимальному углу атаки при входе в плотные слои атмосферы, совершают аэродинамический маневр, осуществляют управление движением центра масс и вокруг центра масс ОЧ путем раздельного сброса продуктов газификации (ПГ) из баков горючего и окислителя через регулируемые сопла газореактивной системы (ГС), осуществляют безмоментный сброс оставшихся продуктов газификации из баков через сопла сброса ГС. Изобретение позволяет повысить точность стабилизации ОЧ при штатных возмущениях, снизить массу и габариты системы утилизации ПГ, частоты колебаний ОЧ. 2 н.п. ф-лы, 4 ил., 2 табл.

Изобретение относится к области авиастроения. Концевая часть крыла самолета содержит концевой участок каркаса с прикрепленным к нему держателем напорного сопла, соединенного с расположенным между верхней и плоской нижней аэродинамическими поверхностями крыла газоходом, по обе стороны от которого выполнен расположенный вертикально/наклонно сквозной канал для прохода воздуха. Снизу к концевому участку каркаса прикреплен козырек, препятствующий перемещению воздуха вдоль плоской нижней аэродинамической поверхности крыла в сторону сквозных каналов. Изобретение направлено на увеличение скорости вертикального взлета самолета. 3 ил.

Группа изобретений относится к гиперзвуковым самолетам. Гиперзвуковой самолет с комбинированной силовой установкой содержит фюзеляж, складываемые консоли крыла, два маршевых комбинированных двигателя, два маршевых ракетных двигателя, складывающиеся консоли переднего горизонтального оперения и кабину пилотов. Каждый маршевый двигатель имеет две ступени - турбовентиляторный двигатель и турбореактивный двигатель. В передней части фюзеляжа располагается обтекатель, внутри которого находятся двигатели бокового и вертикального разворота. На обтекателе расположены передние интерцепторы. В хвостовой части фюзеляжа располагается центральный газовод с кольцевым основанием, на котором установлен промежуточный газовод, который снабжен направляющими лопатками. На центральном газоводе установлен корпус привода промежуточного газовода. Турбореактивный двигатель имеет компрессор, турбину высокого давления и турбину низкого давления, которые расположены по внешней окружности корпуса турбореактивного двигателя. Турбина высокого давления имеет систему охлаждения. Группа изобретений направлена на повышение эффективности охлаждения турбины высокого давления турбореактивного двигателя гиперзвукового самолета. 2 н. и 3 з.п. ф-лы, 15 ил.

Изобретение относится к области самолетов: вертикального взлета и посадки. Самолет содержит фюзеляж с кабиной управления, хвостовое оперение, шасси, силовую установку, прикрепленные к фюзеляжу крылья. В носовой и хвостовой частях фюзеляжа установлены воздушные винты/турбины для перемещения наружного воздуха вертикально вниз. В носовой и хвостовой частях фюзеляжа горизонтально закреплены консоли с отверстиями для воздушных винтов/турбин. В носовой части фюзеляжа консоли прикреплены снаружи к боковой стенке, а в хвостовой его части фюзеляжа к основанию стабилизатора хвостового оперения. К торцу концевой части крыла прикреплена горизонтально обтекаемая гондола с расположенным в ней реактивным двигателем с отводом истекающей газовой струи вертикально вниз. Со стороны входного отверстия двигателя установлен поворотный колпак. Изобретение направлено на расширение арсенала технических средств. 3 ил.

Изобретение относится к авиационному двигателестроению

Изобретение относится к машиностроению и может быть использовано в любой области народного хозяйства и предназначено для стопорения ответственных резьбовых соединений тонкостенных деталей

Изобретение относится к реактивным двигателям для авиационной техники, в частности к конструкции реактивных сверхзвуковых сопел

Изобретение относится к реактивным двигателям для авиационной техники, в частности к конструкции реактивных сопел, а именно к системам охлаждения последних

Изобретение относится к области авиационного двигателестроения, а именно к конструкции поворотных осесимметричных сопел турбореактивного двигателя

Сопло с клапаном для двигателя поперечного управления, расходное сопло

www.findpatent.ru

На рис. 196 схематически показан поперечный разрез двигателя внутреннего сгорания. На поршень 1 действует сила Р , которая на поршневом пальце А раскладывается на силу N и силу Р . Сила N прижимает поршень к стенкам цилиндра и вызывает силу трения, а сила Рщ по шатуну 2 передается в точку В (пуговка мотыля) и в свою очередь раскладывается на две составляющие, одна из которых направлена по мотылю ОВ к центру вала, другая — касательно к окружности. Последние две силы на чертеже не показаны. [c.188]

Рис. 34-17 (б). Поперечный разрез двигателя ГАЗ-51 (позиции те же, что [c.443]| Фиг. 15. Двигатель ЗИС-120 (поперечный разрез). |  |

На фиг. 22 представлен аксонометрический разрез двигателя трамвайного типа, а па фиг. 23 и 24 — продольный и поперечный разрезы двигателя железнодорожного типа. [c.468]

Фиг- 1. Двухтактный двигатель Воронежского завода, поперечный разрез. [c.502]

На фиг. 136 и 137 даны поперечный разрез и план дизельной станции с 3 двигателями 42 5 [c.186]

Двигатель Стирлинга с ромбическим приводом, вероятно, известен лучше других и в то же время, безусловно, является наиболее совершенным из всех двигателей Стирлинга простого действия. О ромбическом приводном механизме уже кратко упоминалось выше подробнее он будет описан в гл. 2 и 3. Ромбический привод ассоциируется обычно с одноцилиндровыми двигателями с рабочим и вытеснительным поршнями, изготовленными фирмой Филипс , для которых он и был сконструирован. Поперечный разрез собственно двигателя показан на [c.51]

В качестве примера конструкции на фиг. 140 показан поперечный разрез стационарного бескомпрессорного двигателя марки 6Ч 42,5/60 (шестицилиндровый, четырехтактный, диаметр цилиндров 42,5 см, ход поршня 60 см) мощностью 750 л. с. при 250 об/ми завода Двигатель революции . Остов двигателя состоит из чугунной фундаментной рамы /. На раме установлены стойки 3, на которые опирается литой блок цилиндров 7. Коленчатый вал 2 через шатун 4 приводит в движение чугунные поршни, перемещающиеся в чугунных цилиндровых втулках 6, вставленных в блок. Пространства между блоками и втулками представляют собой водяные рубашки. Цилиндры закрыты отдельными крышками 9, которые крепятся к блоку шпильками. Пространство между крышкой и вогнутым днищем поршня образует камеру сжатия. В крышках расположены впускной и выпускной клапаны (на фигуре не показаны), предохранительные клапаны 11 для предохранения цилиндра от внезапного повышения давления, пусковые клапаны 12 для пуска двигателя в ход и форсунки 10. Для приведения в действие клапанов, а также отдельных топливных насосов 15, расположенных сбоку около каждого цилиндра двигателя, служит распределительный вал 17, [c.318]

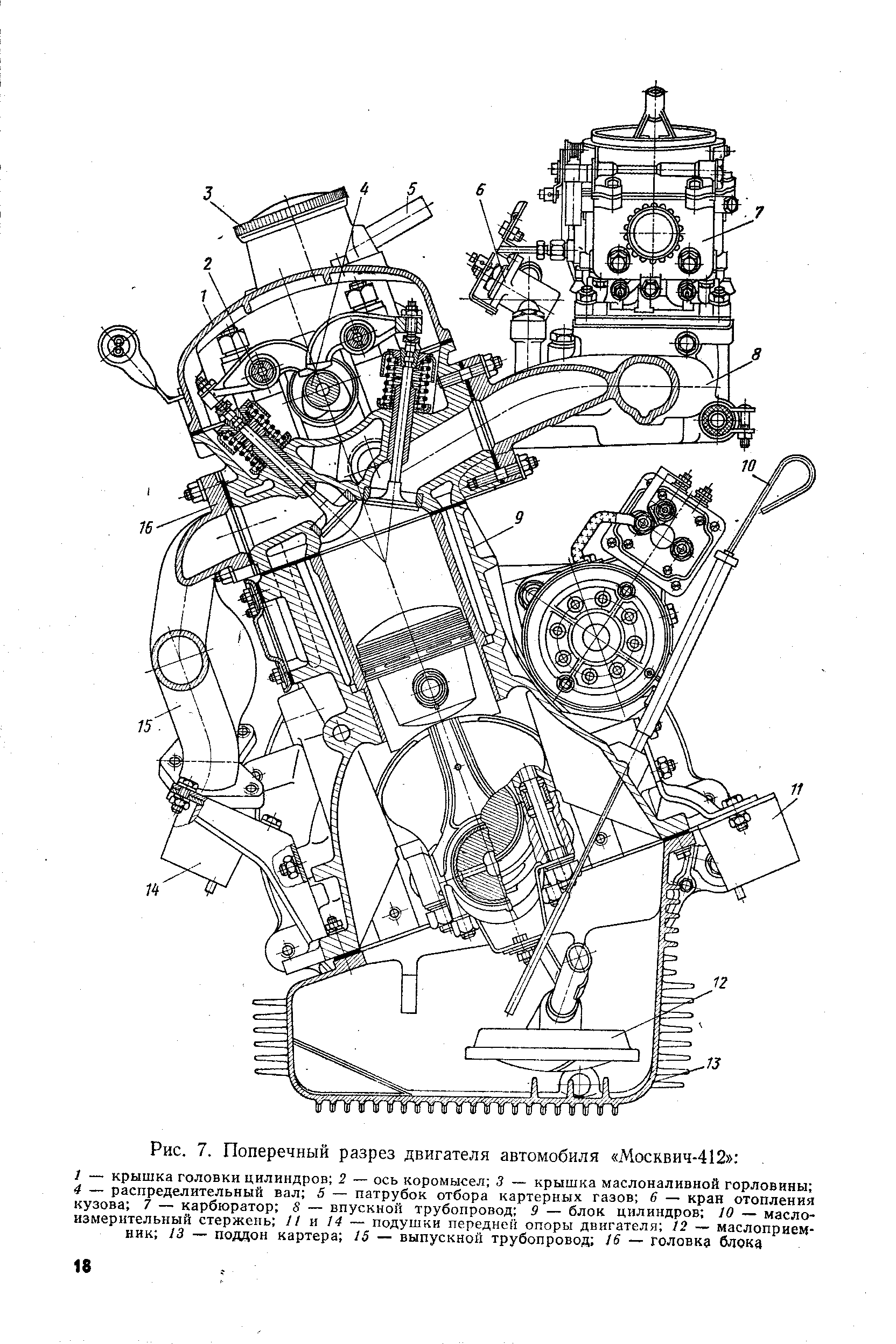

| Рис. 7. Поперечный разрез двигателя автомобиля Москвич-412 |  |

| Рис. 19. Продольный и поперечный разрезы двигателя Ллойд |  |

| Рис. 39. Поперечный разрез двигателя Греф — Штифт |  |

| Рис. 42. Поперечный разрез двигателя со смешанным расположением клапанов |  |

На рис. 80 показан поперечный разрез газомотокомирессора ЮГК завода Двигатель революции , который представляет собой агрегат, состоящий из V-образного двухтактного десятици-линдрового газового двигателя с петлевой продувкой, осуществляемой пятью воздушными поршневыми насосами при [c.184]

На фиг. 29 и 30 показаны продольный и поперечный разрезы двигателя HL-230. Он имеет инерционн1лй стартёр /, электростартёр 2, водомасляный радиатор 3 (фиг. 29), привод к магнето и вентиляторам / (фиг. 30). Двигатель в танке расположен маховиком вперёд (по ходу танка), сообразно переднему расположению трансмиссии в танках T-V иТ-VI. [c.214]

| Фиг. 6. Четырёхтактный двигатель Коломенского завода, = 300 мм, 3 = 380 мм, поперечный разрез. |  |

| Фиг. 13. Четырёхтактный иредкамерный двигатель тепловоза Д , поперечный разрез 1— распределительный вал 2 — топливный насос 3 — форсунка 4 предкамера 5— регулятор 6 — всасывающий коллектор 7 — выхлопной коллектор 8 — напорная масляная магистраль 9 — магистраль горячей воды /0 — магистраль холодной воды. |  |

Другим важным примером использования сил давления струи газа или жидкости служат турбины. На рис. 4.16 изображен поперечный разрез машинного зала и плотины гидроэлектростанции, на которой водяная турбина работает в качестве двигателя и приводит в движение генераторы электрического тока. Здесь А — водоводные каналы, подающие воду к турбине В — улитка, охватывающая рабочее колесо турбины, из которой вода поступает на его лопатки С — рабочее колесо турбины D — отводной канал н — генератор электрического тока. [c.195]

Силовая схема несущих шпилек. Схема применяется в конструкциях двигателей с отдельным блоком цилиндров, отдельным картером и съемной головкой блока, соединяемых вместе при помощи силовых шпилек. Поперечный разрез V-образного двенадцатицилиндрового дизеля В-2, выполненного по силовой схеме несущих шпилек, представлен на рис. 20. В этой конструкции ввернутые в перегородки картера длинные силовые шпильки стягивают головки цилиндров, отлитые из алюминиевого сплава, шестицилиндровые блоки и картер. [c.75]

Рассмотрим компоновку оборудования в здании дизельной электростанции мощностью 600 кВт с тремя дизельными двигателями 64—25/34. На рис. 8.16 дан план и поперечный разрез автоматизированной дизельной электростанции. Внутренние размеры здания 25X12X6 м. Дизель-генераторы расположены поперек здания на расстоянии 6 м друг от друга. В состав дизель-генератора входят дизельный двигатель 1, электрогенератор 3 и возбудитель 2. Каждый двигатель имеет выхлопную трубу с глушителем 12 и блок питания, охлаждения и пуска, в который входят центробежный насос 4 системы охлаждения, шестеренчатый топливный насос 5, компрессор 6 для пополнения сжатым воздухом пусковых баллонов 7, расходные баки 8 топлива и масла, расширительный водяной бак 9 системы охлаждения. На станции есть блок оборудования для регенерирования отработавшего масла, в который входят бак регенерированного масла 10 [c.371]

mash-xxl.info

Четырехтактный двигатель состоит из цилиндров, установленных на картере и закрытых сверху головкой. Снизу к картеру крепится поддон. В головке цилиндров установлены клапаны — впускные и выпускные — и свечи зажигания (в бензиновых) или форсунки для впрыска топлива (в дизелях). Внутри цилиндра возвратно-поступательно перемещается поршень, который через поршневой палец соединен с верхней головкой шатуна. Нижняя головка шатуна охватывает шатунную шейку коленчатого вала, коренные шейки которого установлены на подшипниках в картере двигателя. Поршень уплотняется в цилиндре посредством поршневых колец. На конце коленчатого вала закреплен маховик. Положение, которое занимает поршень в конце его хода вверх, называется верхней мертвой точкой (ВМТ), а положение в конце хода вниз — нижней мертвой точкой (НМТ). Перемещение поршня от одной мертвой точки до другой при работе двигателя называется тактом. Объем, который образуется над поршнем при нахождении его в ВМТ, называется объемом камеры сгорания. Объем, который освобождает поршень при его движении от ВМТ к НМТ, называется рабочим объемом или литражом двигателя. Сумма объема камеры сгорания и рабочего объема называется полным объемом цилиндра.Очень важным параметром поршневого двигателя является степень сжатия, которая определяется как отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия современных автомобильных двигателей с искровым зажиганием равна примерно 10. Автомобильные четырехтактные дизели имеют более высокую степень сжатия, не менее 20.

Двигатель ВАЗ-2111:

1 — подводящая труба насоса охлаждающей жидкости;2 — блок цилиндров;3 — термостат;4 — датчик температуры охлаждающей жидкости системы управления двигателем;5 — выпускной патрубок охлаждающей жидкости;6 — заглушка головки блока цилиндров;7 — крышка головки блока цилиндров;8 — регулятор давления топлива;9 — крышка маслозаливной горловины;10 — трос привода дроссельной заслонки;11 — дроссельный узел;12 — регулятор холостого хода;13 — датчик положения дроссельной заслонки;14 — ресивер;15 — задняя крышка привода распределительного вала;16 — передняя крышка привода распределительного вала;17 — форсунка;18 — пробка штуцера топливной рампы;19 — топливная рампа;20 — впускной коллектор;21 — правый опорный кронштейн впускного коллектора;22 — шкив привода генератора;23 — масляный фильтр;24 — датчик положения коленчатого вала;25 — поддон картера;26 — выпускной коллектор;27 — шатун;28 — коленчатый вал;29 — левый опорный крон штейн выпускного коллектора;30 — маховик

Поперечный разрез двигателя ВАЗ-2111:

1 — пробка сливного отверстия поддона картера;2 — поддон картера;3 — масляный фильтр;4 — насос охлаждающей жидкости;5 — выпускной коллектор;6 — впускной коллектор;7 — форсунка;8 — топливная рампа;9 — ресивер;10 — крышка головки блока цилиндров;11 — крышка подшипников распределительного вала;12 — распределительный вал;13 — шланг вентиляции картера;14 — регулировочная шайба клапана;15 — сухари клапана;16 — толкатель;17 — пружины клапана;18 — маслосъемный колпачок;19 — направляющая втулка клапана;20 — клапан;21 — свеча зажигания;22 — головка блока цилин дров;23 — поршень;24 — компрессионные кольца;25 — маслосъемное кольцо;26 — поршневой палец;27 — блок цилиндров;28 — шатун;29 — коленчатый вал;30 — крышка шатуна;31 — указатель уровня масла;32 — приемник масляного насоса

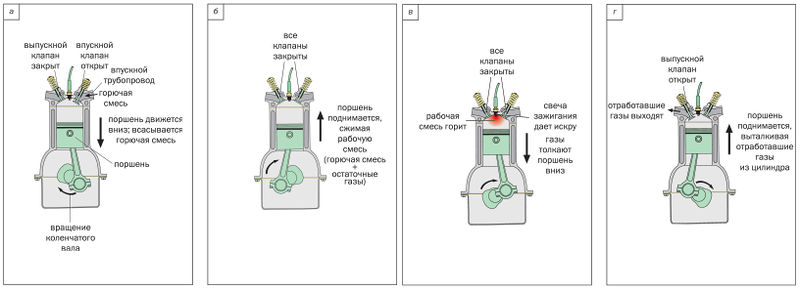

Четырехтактный цикл последовательно включает в себя следующие такты: впуск, сжатие, рабочий ход и выпуск:

Четырехтактный цикл:а — впуск;б — сжатие;в — рабочий ход;г — выпуск

При работе бензинового двигателя в начале такта впуска открывается впускной клапан, а поршень перемещается от ВМТ. По мере перемещения поршня по направлению к НМТ в цилиндре образуется разрежение и в него поступает смесь паров бензина и воздуха, которую принято называть топливно-воздушной смесью или горючей смесью. После прохода поршнем НМТ он за счет вращения коленчатого вала начнет подниматься к ВМТ, что является началом такта сжатия. В начале такта сжатия закрывается впускной клапан и оба клапана остаются закрытыми в течение всего такта. При перемещении поршня к ВМТ горючая смесь, находящаяся в цилиндре, сжимается, ее давление и температура возрастают. Максимальное значение давления сжатия возникает, когда поршень достигает ВМТ. Но поскольку процесс сгорания топлива занимает определенное время, горючую смесь необходимо поджечь заранее, до того, как поршень дойдет до ВМТ в такте сжатия. Смесь воспламеняется с помощью электрической искры, проскакивающей между электродами свечи зажигания. Угол поворота коленчатого вала от момента появления искры до ВМТ называется углом опережения зажигания. При сгорании топлива выделяется большое количество энергоемких газов, которые давят на поршень, заставляя его в следующем такте совершать рабочий ход, который происходит при закрытых клапанах, когда поршень движется по направлению от ВМТ к НМТ. После рабочего хода начинается такт выпуска. При этом открывается выпускной клапан, а поршень движется по направлению к ВМТ, вытесняя отработавшие газы в атмосферу. Затем цикл повторяется в той же последовательности.

wiki.zr.ru