История трактора ДТ-54 началась в 1949 году, когда машина сменила на конвейере Сталинградского тракторного завода гусеничный СТЗ-НАТИ, который выпускался с 1937 года. Модель 54 и модернизированный 54А выпускалась 30 лет. Производство первого дизельного трактора в СССР велось на заводах в Волгограде (СТЗ, позднее ВгТЗ), Харькове (ХТЗ) и Рубцовске (АТЗ). Трактор применялся для освоения целинных земель и стал поистине легендой. Всего было выпущено 958 000 экземпляров.

Машины поставлялись на экспорт и производились за рубежом по лицензии. Трактор стал первой массовой гусеничной машиной, выпускаемой в Китае.

В основе машины находится рама, собранная из 2 продольных швеллеров, переднего бруса, 2 центральных поперечин и кормовой оси круглого сечения. Опорные катки размещены на 4 каретках, оснащенных пружинными подвесками. Использование гусеничной ходовой части позволило использовать машину на труднопроходимой и заболоченной местности.

На тракторе применялся оригинальный 4-цилиндровый вихрекамерный дизельный двигатель модели Д-54. Двигатель оснащался единой головкой блока. Агрегат при рабочем объеме 7460 см³ развивал мощность 54 л.с. при 1 300 об/мин. Пуск выполнялся бензиновым мотором ПД-10, установленным через 2-ступенчатый редуктор. На тракторе использовалось сухое сцепление с 1 диском и 5-ступенчатая коробка передач с дополнительным ходоуменьшителем. По отдельному заказу коробка комплектовалась валом и приводными шкивами для работы с навесным оборудованием.

Управление осуществляется педалями и рычагами, установленными в кабине оператора. Ранние выпуски оснащены общей системой управления бортовыми фрикционами и тормозами поворота. Впоследствии система стала раздельной. Кабина закрытого типа, оснащается системой отопления. Нагретый воздух подается вентилятором через отверстия в передней стенке кабины. Отверстия снабжены поворотной заслонкой, которая регулирует подачу воздуха.

После модернизации, проведенной в середине 50-х годов, трактор и двигатель получили обозначение 54А. Доработки коснулись поршневой группы, изменились фазы газораспределения и впрыска топлива, стал применяться генератор переменного тока. Улучшенные технические характеристики позволили повысить производительность работы при одновременном снижении затрат на топливо и техническое обслуживание. Тяговые свойства и номенклатура навесного оборудования не изменились.

Гидравлическая система сохранила раздельную схему подачи жидкости к агрегатам. Навесной механизм мог собираться по схеме с 2 и 3 точками крепления. Для привода оборудования использовался вал, подключенный к валу заднего хода в коробке передач через муфту кулачкового типа.

Машина на гусеничном ходу, относится к тяговой категории 3,0 т, создана в конструкторском бюро Харьковского тракторного завода на основе тракторов моделей ДТ-54А и Т-75. Производство трактора велось с 1962 по 1983 год заводами в Харькове (под маркой ХТЗ) и Рубцовске (под маркой АТЗ). Всего было изготовлено более 880 000 машин.

Особенностью трактора стало применение 4-цилиндрового дизеля СМД-14А с системой жидкостного охлаждения.

Усовершенствование процессов сгорания топлива позволило поднять мощность до 75 л.с. Мотор оснащался оригинальным воздухоочистителем с циклонной камерой, соединяющейся трубопроводом с выпускным коллектором. При работе двигателя поток выхлопных газов создавал разрежение, которое вытягивало из фильтра скапливающуюся пыль.

Технические характеристики трактора удалось повысить с применением механической 6-скоростной коробки передач и усиленной муфты сцепления, оснащенной 2 дисками. На коробке по заказу устанавливался ходоуменьшитель. Поздние трактора ДТ-74 стали оснащаться модернизированной коробкой, имеющей 1 передачу заднего хода вместо 2. Вал привода навесного оборудования имеет привод от муфты сцепления.

Описание габаритов и вес машины:

Гидравлическая система оснащалась расходным баком, установленным под крылом на правой стороне. На поздних выпусках использовался модернизированный механизм навески, укомплектованный телескопическими нижними тягами и верхним амортизатором. Навеска собиралась по 2 и 3-точечной схеме.

Трактор ДТ-54А поставлялся в нескольких модификациях:

Машины модификации ДТ-54А-С1 использовались для создания бульдозеров, при выполнении тяжелых сельскохозяйственных и лесотехнических работ. На базе ДТ-54А выпускался болотный трактор ДТ-55А. Машина отличалась направляющими колесами увеличенного диаметра, которые позволили увеличить опорную площадь гусеницы. Звенья гусеницы уширены и оснащены укороченными шпорами.

Трактор ДТ-74 послужил основой для выпуска нескольких моделей:

Отзывы владельцев машин ДТ-54А и 74 позволяют выделить ряд положительных сторон техники:

Отрицательными чертами тракторов являются:

Трактор модели 54 последних выпусков можно приобрести за 60 000 — 80 000 руб. Машины находятся в разукомплектованном состоянии, ряд узлов и агрегатов заменен на детали от других тракторов. Более свежие ДТ-54А оцениваются в сумму до 150 000 руб. Машины после нескольких капитальных ремонтов, комплектуются навесным оборудованием. Тракторы ДТ-74 оцениваются владельцами в сумму 100 000 — 200 000 руб. Стоимость зависит от состояния машины.

Иван, Белгородская область

На ранних этапах создания фермерского хозяйства применялся арендованный трактор ДТ-74. Конструкция машины простая, при поломках все узлы доступны для ремонта. Управление тяжелое, особенно это касается муфты сцепления и рычагов. Установка гидроусилителей могла бы улучшить ситуацию и сделать машину удобнее в работе.

Николай, Воронежская область

Для работы на ферме используется колесная техника. Гусеничный ДТ-74 стоит в резерве и эксплуатируется несколько дней в году для вспашки почвы. Комфорт при работе низкий, но все компенсируется проходимостью и тяговым усилием. Отказов узлов не было, мелкие неисправности устраняются в процессе работы.

specmahina.ru

Во времена Советского Союза сельскохозяйственной технике уделялось особое, можно даже сказать, очень пристальное внимание. Ее производство шло по всей стране в большом количестве. Одним из настоящих титанов отечественного машиностроения является агрегат с индексом ДТ 54 – трактор-легенда, который и по сей день без проблем выполняет возложенные на него функции, хотя серийное производство его давно окончено. О нем мы и расскажем подробно в статье.

Трактор ДТ-54, фото которого приведено ниже, входят в класс гусеничного транспорта. Машина была разработана и служит для уборки посевов сельскохозяйственных культур, проведения пахотных и иных операций, связанных с возделыванием земли. Указанный транспорт без труда агрегатируется с плугом или прицепными машинами, агрегатами для культивирования почвы, оборудованием для кошения травы, оборудованием для боронирования, рассадочными приспособлениями, устройствами для посадки деревьев, приборами для полива и внесения удобрений.

Трактор ДТ-54 производился на трех достаточно крупных машиностроительных отечественных предприятиях. В период 1949 – 1963 гг. машина выпускалась Сталинградским заводом, в 1949–1961 гг. – Харьковским заводом, в 1952 – 1979 гг. – Алтайским заводом. Всего же за свою историю выпуска трактора было создано 957900 единиц. В наше время производство машины уже давно не осуществляется.

ДТ-54 пришёл на смену трактору АСХТЗ-НАТИ, который, в свою очередь, выпускался с 1937 года. В отличие от своего прародителя новый агрегат уже имел дизельный мотор, а не керосиновый агрегат. Кабина стала полностью закрытой, в то время как АСХТЗ-НАТИ имел полузакрытую кабину. Также множество технических решений значительно поспособствовали улучшению характеристик трактора.

Трактор ДТ-54 сходил с конвейера в таких вариантах:

Стоит заметить, что даже после того, как ДТ-54 перестали выпускать, трактор все же не прекратил свое существование. На его основе были разработаны такие известные модели, как Т-74, Т-75, ДТ-75. О степени популярности ДТ-54 можно легко судить, посмотрев многие советские фильмы. Трактор был участником съемок таких кинокартин: «Иван Бровкин на целине», «Дело было в Пенькове», «Первый эшелон», "Калина красная", «Первый парень».

Также трактор был установлен в качестве памятника во многих городах и селах России. Стоит транспортное средство на постаменте и во дворе Азово-Черноморской государственной аграрной академии. А в 1958 году Государственный банк республики Вьетнам принял решение поместить изображение машины на аверсе купюры номиналом 5 донгов.

Трактор ДТ- 54, технические характеристики которого приведены в статье, является достаточно мощной машиной. Его основные показатели таковы:

Двигатель трактора ДТ-54 получил мощность 54 лошадиные силы. При этом мотор является бескомпрессорным, четырехтактным, дизельным, оснащенным вихревыми камерами. Максимальный крутящий момент - в пределах 35 кГм. Вес двигателя равен 1100 кг. Крепился он на раму трактора с помощью трех опор, две из которых являлись шарнирными. Такое выполнение опор позволяло компенсировать возникающие перекосы рамы машины во время ее движения и исключить поломку консолей.

Бак для топлива в модели трактора ДТ-54 расположен непосредственно за кабиной. Ёмкость оборудовалась мерной линейкой. Горючее из бака, пройдя два фильтра, попадало в топливный насос. При этом первый фильтр имел сменные патроны, а второй был металлическим, ленточным. Требуемый напор топлива поддерживался подкачивающей помпой.

Количество топлива, которое поступало в цилиндры двигателя, регулировалось в зависимости от выбранного режима с помощью специального регулятора с корректором. А режим работы выбирался с помощью акселератора, оборудованного храповым механизмом. Вал регулятора начинал свое движение за счет шестеренчатой передачи.

Воздух в цилиндры проникал через воздухоочиститель. Очистка происходила в пылеуловителе центробежного типа, масляном пылеуловителе и сетчатом влажном фильтре.

Отдельно остановимся на фильтрации масла. Ранние модели трактора были укомплектованы системой двойной фильтрации. А вот уже более позднее машины оснащались тройной системой очистки. Масло очищалось в полостях шатунных шеек, непосредственно в центрифуге и в металлическом ленточном фильтре. Дизельное масло охлаждалось в радиаторе трубчатого типа. При этом двигатель охлаждался принудительно и водой.

Сам же дизель запускался от бензинового мотора ПД-10. Как только основная силовая установка приводилась в действие, вспомогательный пусковой мотор сразу же автоматически отключался. Для регистрации количества отработанных моточасов двигатель имел счетчик.

Трактор ДТ-54 укомплектовывался пятискоростной коробкой переключения передач. Кроме того, в наличии был ходоуменьшитель, имеющий пару диапазонов, которые, в свою очередь, обеспечивали передвижение транспортного средства на 10-ти более замедленных скоростях.

Повороты и муфты управлялись раздельно, а это, в свою очередь, значительно упрощало задачу управления трактором. При этом и муфты, и тормоза удобно регулировались, что значительно повысило их срок эксплуатации. Отметим, что до 1956 года раздельного управления не существовало как такового вовсе.

Машина имела ленточные тормоза двухстороннего действия. Специальные накладки предохраняли от трения гусеницы и картер передачи.

Машина имела сигнализацию в виде сирены на выхлопной трубе и бачок для питьевой воды емкостью 2,5 литра. В некоторых моделях устанавливали отопитель.

Раму трактора изготавливали из двух балок швеллерного типа с передним брусом и поперечинами. На каждой стороне использовались две подрессоренные каретки, оборудованные балансирами, опорными катками и цилиндрическими пружинами.

Инженеры создали двухместную кабину закрытого типа, в который имелось мягкое сидение, органы управления и щиток приборов. А после того, как был совершён переход на раздельное управление тормозной системой и бортовыми фрикционами, внутри кабины стали монтировать две тормозные педали – левую и правую.

Характеристика трактора ДТ-54 будет неполной, если не указать на его технические особенности, которые на момент его производства были действительно передовыми. Так, в частности, в машине применили центробежный тип очистки масла с использованием для этого полостей шеек коленчатого вала. Такой подход позволил существенно увеличить срок безаварийной эксплуатации силовой установки. На самом же двигателе монтировали передовой фильтр для масла, оснащенный реактивной центрифугой. На пробке сливного отверстия картера стоял магнит, защищающий рабочую жидкость от металлических включений.

В связи с тем, что трактор ДТ-54 не выпускается с 1979 года, функционирующих моделей осталось уже не так и много. Как показывает практика, рыночная стоимость бывшего в употреблении транспортного средства колеблется в пределах 70 – 120 тысяч российских рублей.

www.syl.ru

Советский гусеничный трактор ДТ-54 (фото представлены на странице) был создан в 1949 году на заводе в Харькове. Серийный выпуск новой машины сельскохозяйственного назначения был налажен там же. Трактор ДТ-54 выпускался на ХТЗ с 1949 по 1961 год. Еще одно производство было открыто на Сталинградском тракторном заводе, где машина выпускалась примерно в таком же количестве. В трудные послевоенные годы сельское хозяйство СССР нуждалось в технике. Третье серийное производство было организовано на Алтайском заводе, где трактор ДТ-54 выпускался с 1952 по 1979 год. Всего на трех заводах было построено 957900 единиц.

Трактор ДТ-54 стал удачной разработкой на базе устаревшей модели АЗХТЗ-НАТИ, с множеством новых технических решений и применением современных технологий. Конструкция машины достаточно совершенна, дизельный двигатель экономичен, расход масла и солярки не превышает нижних пределов заложеных эксплуатационных норм. В моторе впервые была применена система центробежной очистки масла путем использования специальных камер в шатунных шейках коленвала.

По такому же принципу работала масляная центрифуга, совмещенная со штатным фильтром. Пробка для слива отработанного масла из картера представляла собой мощный магнит, собиравший мелкие частицы металла. Все эти меры существенно продлевали моторесурс двигателя.

На тракторе была установлена двухдиапазонная ходоуменьшительная коробка, посредством которой к пяти основным передачам добавлялись еще десять. Это устройство давало возможность выбора оптимальной нагрузки на двигатель и способствовало сохранению его работоспособности.

Задний мост оснащался раздельным управлением поворотными муфтами и тормозами, что существенно облегчало управление машиной. До 1956 года такого разделения не было. Одновременно были введены тормоза ленточного типа, действующие в обе стороны. Эффективность замедляющих механизмов значительно повысилась.

Одним из недостатков ДТ-54 было трение гусеничных траков о картер конечной передачи. В связи с этим установили специальные промежуточные накладки, которые одновременно стабилизировали направление хода траков и играли роль прокладки между гусеницей и картером. Эти нововведения также были применены в 1956 году. Тогда же было усовершенствовано прицепное устройство, кронштейн которого удлинили, усилили поперечной полосой, а серьгу сделали шире в расчете на палец большего диаметра. Теперь любой прицепное устройство надежно крепилось к трактору.

В 1952 году двигатель был оборудован специальным счетчиком, ведущим учет времени, в течение которого работал мотор. Таким образом исключался холостой пробег трактора или использование его не по назначению. Счетчик пломбировался в начале работы, его показания снимались после окончания рабочего дня.

После 1956 года была усовершенствована передача вращения коленчатого вала, который функционировал периферийно. Рядом с главным валом, подведенным к раздаточной коробке, вращался дополнительный шлицованный цилиндр, к которому можно было подключить специальную муфту, соединяющую трансмиссию с "квази" передачей. Дополнительное навесное оборудование, которое предполагалось использовать на данный момент и которое было оснащено собственным механизмом вращения, подключалось к валу отбора мощности.

В штатном порядке механизмы отбора мощности не входили в комплектацию, однако их можно было установить по отдельной заявке покупателя. Такое дополнение стоило дорого, но потребители понимали, насколько это устройство полезно, и не считались с затратами. Заодно можно было установить на трактор приводной шкив, который тоже позволял сделать отбор мощности для периферийного оборудования, но только посредством ременной передачи.

Основные функции ДТ-54 заключались в комплексной работе с четырех или пяти-секционным плугом. Тяговые характеристики позволяли пахать землю любой плотности. Кроме того, трактор ДТ-54 мог взаимодействовать с целым рядом дополнительных прицепных устройств.

Диапазон тяги мощной машины составлял 1200 - 2850 кг, что давало возможность для ее широкого применения. Рабочие скорости машины колебались в пределах 3,58 до 7,8 км/час, трансмиссия имела пять передних передач и одну заднюю. Дизельный двигатель при номинальной частоте вращения 1300 об/мин развивал мощность 54 л.с., этого было достаточно для любых полевых работ.

Сельскохозяйственная универсальная машина ДТ-54 относится к тем раритетным техническим средствам, которые вызывают живой интерес у коллекционеров. Модель трактора ДТ-54 создается повсеместно и является достаточно распространенной. Качество изделия обычно высокое, так как моделисты используют новейшие технологии.

fb.ru

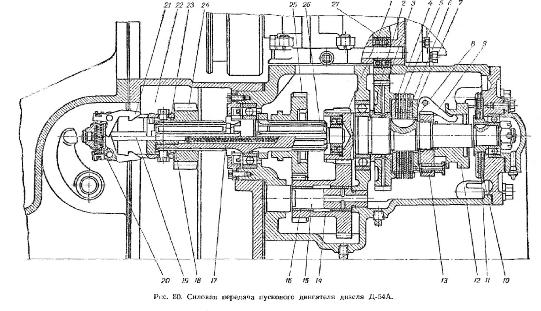

Силовая передача пускового двигателя дизеля Д-54А. Силовая передача состоит из муфты сцепления, редуктора и автомата выключения (рис. 80),

Муфта сцепления — непостоянно замкнутая многодисковая, работающая в масле. Шестерня 3 в передней части имеет барабан с четырьмя прорезями, в котором расположены опорный диск 4, пять ведущих 5, пять ведомых 6 и нажимной 7 диски.

Ведущие диски имеют по четыре выступа, входящие в прорези барабана. Опорный, нажимной и ведомые диски имеют по три паза, посредством которых они устанавливаются на трех сегментных шпонках 8, вставленных в шпоночные пазы валика 2 муфты.На валике навернута крестовина 13 с тремя рычагами 9, которые короткими концами упираются в нажимной диск, а длинными концами входят в паз подвижной муфты 12, свободно скользящей по валику. При выключении муфты сцепления диски 10 к И тормозка обеспечивают остановку валика муфты сцепления.

Редуктор представляет собой двухступенчатую коробку передач. При включении пониженной передачи вращение от коленчатого вала пускового двигателя шестернями 27 к 3 передается через фрикционную муфту сцепления валику 2, выполненному за одно целое с шестерней 1. Находящаяся в зацеплении с шестерней 1 двойная промежуточная шестерня 14, вращающаяся на оси 15 на бронзовых втулках 16, передает вращение шестерне 25, насаженной на шлицованный вал автомата выключения. Для включения прямой передачи шестерню 25 передвигают вправо до зацепления ее внутреннего венца с шестерней 1.

Автомат выключения 22 обеспечивает отключение пускового двигателя от дизеля после запуска последнего. Шестерня 24 привода свободно насажена на шлицы вала 26 автомата выключения. На хвостовике ступицы шестерни закреплен корпус 23 с двумя грузиками 21. Короткие плечи грузиков разжимаются пружиной 20.

При введении шестерни 24 в зацепление с венцом маховика грузики захватывают своими выступами головку втулки 18 н удерживают включенными весь механизм. Когда дизель заведется, передние плечи грузика под действием центробежной силы начнут расходиться, и пружины 17 через толкатель 19 выводят шестерню из зацепления. Сжатием пружины 20 автомат отрегулирован на выключение при 300- 325 об/мин. дизеля.

uvlechenie.info

|

Издательство:МАШГИЗ Год издания: 1960/Страниц: 254/Язык: русский/Формат: DJVU В руководстве описаны конструкции двигателей Д-54А, Д-40Р и Д-75, уход за ними и профилактическое обслуживание их в процессе эксплуатации. Книга предназначена для мотористов, механиков и других лиц, связанных с эксплуатацией двигателей Д-54А Д-40Р и Д-75. Четырехцилиндровые четырехтактные вихрекамерные дизели Д-54А, Д-40Р и Д-75 построены на базе хорошо зарекомендовавшего себя дизеля Д-54, но отличаются от него рядом конструктивных улучшений. Двигатели Д-54А мощностью 54 л. с. и Д-75 мощностью 75 л. с. предназначены главным образом для установки в качестве основных двигателей на гусеничных тракторах ДТ-54А, ДТ-55А и ДТ-75, но, кроме того, находят широкое применение на передвижных и стационарных электростанциях, экскаваторах, буровых, иасосных, компрессорных агрегатах и тому подобных установках. Двигатель Д-40Р на трактор не устанавливается и предназначен для работы с трехфазным генератором. Часто наблюдающаяся в эксплуатации большая запыленность воздуха, окружающего работающую машину, заставила предусмотреть весьма тщательную очистку воздуха и топлива, поступающих в двигатели, а также масла, циркулирующего в системе смазки двигателей.Длительная бесперебойная работа двигателя в значительной степени зависит от качества ухода за ним. Опыт работы тракторов ДТ-54А у нас в стране и за рубежом показывает, что при тщательном выполнении правил технического ухода и эксплуатации двигатели могут работать гораздо дольше гарантийного срока, не требуя ремонта и замены деталей.Чтобы достигнуть этого, необходимо хорошо знать конструкцию и особенности двигателя, правила ухода за ним h профилактического обслуживания. Поэтому, перед тем как пустить новый двигатель в эксплуатацию, необходимо 1 внимательно изучить данную книгу и приложенные к ней дополнения с тем, чтобы точно выполнять содержащиеся там указания.Завод поставляет двигатели в определенной комплектности, согласно действующей на заводе комплектовочной спецификации. В обязательную поставку не входят: водяной и масляный радиаторы, измерительные приборы, капот, топливный и бензиновый баки, щиток приборов и управление двигателем. Для обеспечения нормальной работы двигателя завод рекомендует приобретать эти узлы (за отдельную плату). Отказ заказчик от каких-либо узлов, входящих в обязательную поставку, оговаривают в каждом конкретном случае при заказе двигателя. скачать с depositfiles 3мб |

www.avtogran.ru

Подготовка труб

Трубы должны быть герметичными, без повреждений резьбовых соединений, без отложений на внутренних стенках парафина, кальцита и окалины, прошаблонированы шаблоном Æ 59 мм, опрессованы на давление в 1.5 раза выше рабочего давления бурения.

Подготовка забойного двигателя к спуску в скважину

Забойный двигатель поставляется в бригаду из ремонтных мастерских с паспортом и повторному испытанию на скважине не подлежит. Если в паспорте отсутствует запись о гидравлическом испытании, то на скважине необходимо (в зимнее время предварительно обогрев паром) произвести проверку вала шпинделя на механическое вращение без подачи жидкости в режиме запуска при давлении от 25 до 50 атм.

Увеличивая расход жидкости проверяется работа забойного двигателя в рабочем режиме согласно технической характеристики.

Спуск компоновки

Наворачивается долото, тщательно крепится к валу шпинделя для предотвращения самопроизвольного отворота при спуске в наклонно-направленные скважины, а также при бурении.

Над забойным двигателем устанавливается обратный клапан, в первой трубе от двигателя устанавливается фильтр. Затем, если бурение производится с привязкой долота геофизическим методом, устанавливаются реперные патрубки согласно схемы спуска компановки. Эскиз спускаемой компановки заносится в вахтовый журнал с отображением размеров длин и диаметров.

Спуск компановки и труб производится с замером и шаблонированием до глубины 30-35 метров выше кровли цементного моста.

Бурение

Во избежании зашламовывания двигателя не доходя до забой 30-35 метров собирается устьевой сальник, рабочая труба с вертлюгом ВП-50 обвязанным с буровым шлангом. Буровой шланг соединяется быстроразъемным соединением с устьевым фильтром и линией нагнетания от ЦА-320 или 4АН-700. На мостках производится опрессовка линии "ЦА-320 - буровой шланг - ВП-50 - рабочая труба" на полуторократное давление от рабочего. Рабочая труба соединяется с колонной НКТ (бурильной), восстанавливается циркуляции и плавно увеличивая расход жидкости инструмент медленно подается к забою (цементному мосту).

После восстановления циркуляции и касания долота о забой, что определяется увеличением давления на манометре ЦА-320 и верньерной шкале ГИВ-6, производится бурение с разгрузкой инструмента на забой не превышающей 3 тонны для Д-85 и до 6 тонн для Д-105 (предельно допустимая нагрузка на 3 - шарошечное долото Æ 120.6 мм - 6 тонн).

После разбуривания цементного моста до заданной величины производится промывка забойного двигателя чистой промывочной жидкостью в полуторократном объеме труб. Разбирается нагнетательная линия, промывается устьевой фильтр во избежании застывания и напрессовки шлама.

1. Перед спуском двигателя осмотрите присоединительные резьбы, а также убедитесь в отсутствии трещин и вмятин на статоре и корпусе шпинделя.

2. Перед опробованием двигателя над устьем скважины в зимнее время (T<00 C) прогреть его паром или горячей водой в течение 30-40 мин. Запуск производить при давлении не более 5 МПа. Убедитесь в плавности вращения вала и герметичности резьбовых соединений.

3. Во избежание зашламовывания двигателя, в компоновку бурильной колонны (над двигателем) необходимо установить фильтр с обратным клапаном.

При спуске двигателя в скважину, не доходя до забоя 10-15 м, необходимо включить насос , плавно увеличивая расход жидкости, чтобы подойти к забою с постоянным режимом промывки.

5. Эксплуатация нового двигателя в первые 10-15 часов работы должна производиться при пониженном расходе рабочей жидкости (ниже 15-30%).

По мере износа зубьев статора и ротора расход целесообразно увеличивать на 20-25%.

6. Останавливать двигатель на забое при значительном возрастании нагрузки на долото не рекомендуется из-за резкого повышения давления.

Обслуживание забойного двигателя после подъема

После подъема двигатель подвергается прокрутке шпинделя вручную с последующим пробным запуском для полной промывки от частиц шлама. От двигателя отворачивается долото, расширитель или другой породоразрушающий инструмент, обратный клапан, фильтр, который необходимо очистить. Двигатель после эксплуатации отправляется на текущий ремонт, который включает в себя разбору, смазку, замену изношенных деталей, сборку в условиях мастерских.

Погрузка и транспортировкаПри погрузочно-разгрузочных работах забойные двигатели не должны подвергаться ударам. Двигатель, долото, фильтр, расширитель (калибратор), обратный клапан отправляются в механические мастерские в комплекте. Двигатель должен транспортироваться на скважину и обратно на транспорте, обеспечивающим касание двигателя по всей длине. Не допускается транспортирование двигателя со свисанием с одного конца или касанием не по всей длине.

Турбобур ТПВ-105----------------------------------------------------------------------

Назначение изделия

Турбобур ТПВ-105 предназначен для разбуривания цементных стаканов и мостов при капитальном ремонте скважин. Кроме того он может быть применен прибурении глубоких скважин шарошечными долотами, долотами режущего типа, оснащенными природными и синтетическими алмазами или алмазно-твердосплавными пластинами. Турбобур может быть использован при бурении скважин при температуре бурового раствора на забое скважинне более 1100 С и рекомендован к эксплуатации во всех климатических районах.

Энергетическая характеристика турбобура при работе на буровом растворе плотностью 1000 кг/м3 .

Параметры | Значение |

| Расход бурового раствора, м3 /с (л/с) | 0.010-0.015 (10-15) |

| Частота вращения вала (об/мин): | |

| в рабочем режиме | 570-680 |

| в холостом режиме | 940-1160 |

| Вращающий момент, кгс/м: | |

| в рабочем режиме | 154-206 |

| в тормозном режиме | 308-411 |

| Перепад давления, МПа (кгс/см2 ): | |

| в рабочем режиме | 4.2-5.2 (42-52) |

| в холостом режиме | 3.6(36) |

| в тормозном режиме | 5.6(56) |

| Давление на устье, МПа (кгс/см2 ) | 9-12(90-120) |

| Тип | ТПВ-105 |

| Наружный диаметр корпуса,мм | 105 |

| Длина, мм | 11920 |

| Масса, кг | 530 |

| Количество секций, шт | 5 |

| В том числе: | |

| турбинных | 3 |

| шпиндельных | 1 |

| клапан-фильтр | 1 |

| Количество ступеней турбины в секции | 72 |

| Присоединительные резьбы: | |

| к бурильным трубам | З-76 |

| к долоту | З-76 |

vunivere.ru

ПРИНЦИП ДЕЙСТВИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

В двигателе внутреннего сгорания происходит преобразование тепловой энергии в механическую работу. Поршень под действием расширяющихся газов совершает в цилиндре прямолинейное возвратно-поступательное движение. С помощью шатунно-кривошипного механизма движение поршня преобразуется во вращательное движение коленчатого вала двигателя. Верхнее положение поршня в цилиндре называется верхней мертвой точкой (в. м. т.), нижнее положение — нижней мертвой точкой (н. м. т.).

Расстояние, проходимое поршнем от в. м. т. до н. м. т. или наоборот, называется ходом поршня. За это время коленчатый вал делает пол-оборота.

Процессы, совершившиеся в рабочем цилиндре, периодически повторяются, образуя рабочие циклы. Рабочий цикл может закончиться за два или за четыре хода поршня (один или два оборота коленчатого вала). Часть рабочего цикла, совершаемая за один ход поршня, называется тактом. Отсюда, если рабочий цикл двигателя заканчивается за два такта, или за два хода поршня, то двигатель называется двухтактным, если за четыре — четырехтактным.

В зависимости от способа воспламенения топлива в цилиндре различают двигатели с воспламенением от: 1) электрической искры, 2) раскаленной поверхности запальника (калоризатора), 3) высокой температуры сжатого в цилиндре воздуха. К первым относятся бензиновые карбюраторные двигатели, ко вторым — нефтяные калоризаторные, а к третьим — дизели.

ЧЕТЫРЕХТАКТНЫЙ ЦИКЛ РАБОТЫ ДИЗЕЛЯ Д-54А

Четырехтактный цикл двигателя состоит из четырех ходов поршня, четырех тактов, или двух полных оборотов коленчатого вала.

Первый такт— всасывание. Впускной клапан открывается за 8° до в. м. т. (угол измеряется между вертикалью и кривошипом коленчатого вала), а закроется после и. м. т., когда кривошип повернется на 22°. Это обеспечивается газораспределительным механизмом и делается для того, чтобы набрать как можно больше воздуха в цилиндр. Когда поршень придет в в. м. т., впускной клапан будет иметь наиболее полное открытие и пропустит максимально возможное количество воздуха. Закрывая впускной клапан позже и. м. т. используют инерцию воздушной струи, чем также увеличивают объем зашедшего в цилиндр воздуха.

Второй такт — сжатие. После закрытия впускного клапана поршень, двигаясь вверх, сжимает воздух. Выпускной клапан закрыт. Сжатый до 4 МПа воздух нагревается до 550—600 °С. В конце такта сжатия, за 15—19° до в. м. т., в цилиндр с помощью форсунки впрыскивается топливо в распыленном состоянии под давлением 12,5 МПа. Топливо хорошо перемешивается с воздухом в вихревой камере и мгновенно воспламеняется. Давление в камере сжатия возрастает до 5,5—6,5 МПа.

Третий такт — рабочий ход. Под действием высокого давления поршень движется вниз, совершая рабочий ход. В этот момент происходит расширение газов и резкое понижение давления в цилиндре. За 46° до подхода поршня к н. м. т. открывается выпускной клапан и часть отработанных газов выходит из цилиндра еще до того, как поршень придет в и. м. т.

Четвертый такт — выпуск. Поршень движется к в. м. т., выталкивая отработавшие газы и освобождая цилиндр для новой порции свежего воздуха. Выпускной клапан открыт, а закроется он только после в. м. т., когда поршень пройдет вниз 14°. Здесь также используют инерцию движения выпускных газов. Но в этот момент уже начался первый такт (всасывание) следующего рабочего цикла. Наблюдается так называемое перекрытие клапанов, когда открыты оба клапана, впускной и выпускной. Но в результате большой инерции потоков свежего воздуха и отработанных газов, а также очень малого промежутка времени перекрытия клапанов (всего

22°) ни перемешивания потоков, ни утечки свежего воздуха у быстроходных двигателей не происходит.опора двигателя

Таким образом, из четырех ходов поршня только один рабочий. Поэтому, чтобы выравнять движение поршня в трех нерабочих тактах и плавно выводить его из мертвых точек, применяют маховик, который крепится на коленчатом валу двигателя. Маховик накапливает энергию во время рабочего такта, а потом равномерно распределяет ее между тремя нерабочими. И все же к концу последнего такта движение поршня и коленчатого вала замедляется. Для ликвидации такой неравномерности в работе строят двух-, четырех-, шестицилиндровые двигатели.

Отношение небольшого объема цилиндра к наименьшему называется степенью сжатия двигателя. Дизели — двигатели высокого сжатия и, следовательно, значительно экономичнее двигателей низкого сжатия. Расход топлива на 2,6 МДж у быстроходных дизелей малой мощности составляет 200—240 г.

atolik.narod.ru