Блок цилиндров отливается из алюминиевого сплава и составляет одно целое с верхней частью картера. Блок располагает открытой вверх полостью водяной рубашки, в которую вставляются чугунные гильзы с опорой в дно данной полости.

По контуру верхней плоскости блока размещены 10 (десять) бобышек для крепления головки цилиндров. Нижняя (картерная) часть блока поделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала. Крышки коренных подшипников сделаны из ковкого чугуна; каждая крышка крепится к блоку двумя шпильками диаметром 12 мм. В первой крышке торцы обработаны вместе с блоком для установки шайб упорного подшипника. Крышки подшипников растачиваются в сборе с блоком, и потому при ремонте их необходимо устанавливать на свои места. Для облегчения установки на всех крышках, исключая первую и пятую, выбиты их порядковые номера. Гайки шпилек крепления крышек затягиваются динамометрическим ключом с моментом 100—110 Н·м (10— 11 кгс·м) и стопорятся герметиком «Унигерм-9». К переднему торцу блока на паронитовой прокладке крепится отлитая из алюминиевого сплава крышка распределительных шестерен с резиновой манжетой для уплотнения носка коленчатого вала.

К заднему торцу блока шестью болтами и двумя установочными штифтами крепится отлитый из алюминиевого сплава картер сцепления, точная установка которого необходима для правильной работы коробки передач. Задний торец картера сцепления и отверстие в нем для установки коробки передач с целью обеспечения соосности первичного вала коробки передач с коленчатым валом обрабатываются в сборе с блоком, вследствие настоящего указанные детали не взаимозаменяемы.

Цилиндры двигателя изготовлены РІ РІРёРґРµ легкосъемных мокрых гильз, отлитых РёР· специального износостойкого чугуна. Гильза цилиндров вставляется РІ гнездо блока нижней частью. Р’ плоскости нижнего стыка гильза уплотнена прокладкой РёР· РјСЏРіРєРѕР№ меди толщиной 0,3 РјРј, Р° РїРѕ верхнему торцу — прокладкой головки цилиндров. Для должного уплотнения верхний торец гильзы выступает над плоскостью блока РЅР° 0,02—0,1 РјРј. РџСЂРё этом медная прокладка обязана быть обжата. Для надежного уплотнения необходимо, чтобы разница выступания гильз над плоскостью блока РЅР° каждом двигателе была РІ пределах 0,02—0,055 РјРј. Рто производится РЅР° заводе сортировкой гильз цилиндров РїРѕ высоте (РѕС‚ нижнего стыка РґРѕ верхнего торца) Рё блоков РїРѕ глубине проточки РїРѕРґ гильзу (РѕС‚ его верхнего торца) РЅР° РґРІРµ РіСЂСѓРїРїС‹. РџСЂРё смене гильз цилиндров равномерность выступания можно обеспечить РїРѕРґР±РѕСЂРѕРј медных прокладок соответствующей толщины.

Головка цилиндров — общая для всех цилиндров, отлита из алюминиевого сплава и подвергнута термообработке (закалке и старению). Впускные и выпускные каналы реализованы раздельно для каждого цилиндра и размещены с правой стороны головки. Гнезда для клапанов размещены в ряд по продольной оси двигателя. Седла всех клапанов — вставные, произведены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки (на заводе перед сборкой головка нагревается до температуры 160—175° С, а седла охлаждаются примерно до минус 40— 45° С, при этом седло свободно вставляется в гнездо головки), а также довольно большому коэффициенту линейного расширения материала седла обеспечивается надежная и прочная посадка седла в гнезде. Дополнительно металл головки вокруг седел обжимается с помощью оправки.

Втулки клапанов так же, как и седла, собираются с головкой предварительно нагретой (втулки — охлажденные). Фаски в седлах и отверстия во втулках обрабатываются вместе с головкой.

Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные термоупрочненные шайбы. Между головкой и блоком устанавливается прокладка из асбестового полотна, армированного металлическим каркасом и покрытого графитом. Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии — 1,5 мм.

Правильное положение головки на блоке осуществляется двумя установочными штифтами-втулками, запрессованными в блок цилиндров (в бобышки шпилек крепления головки). Момент силы затяжки гаек крепления готовки должен быть 83—90 Н·м (8,3—9,0 кгс·м).

Головки цилиндров двигателей 4025 и 4026 отличаются по объему камep сгорания. Увеличение степени сжатия двигателя 4026 получено за счет добавочной фрезеровки нижней плоскости головки на 3,6 мм (высота головки двигателя 4026 составляет 94,4 мм, высота головки двигателя 4025 — 98 мм).

Объем камеры сгорания при поставленных на место клапанах и ввернутой свече составляет 74—77 см3 для двигателя 4026 и 94—98 см3 для двигателя 4025. Разница между объемами камер сгорания одной головки не должна превышать 2 см3.

www.autoprezent.ru

| Устройство автомобиля - ГАЗ-2705, 3221 |

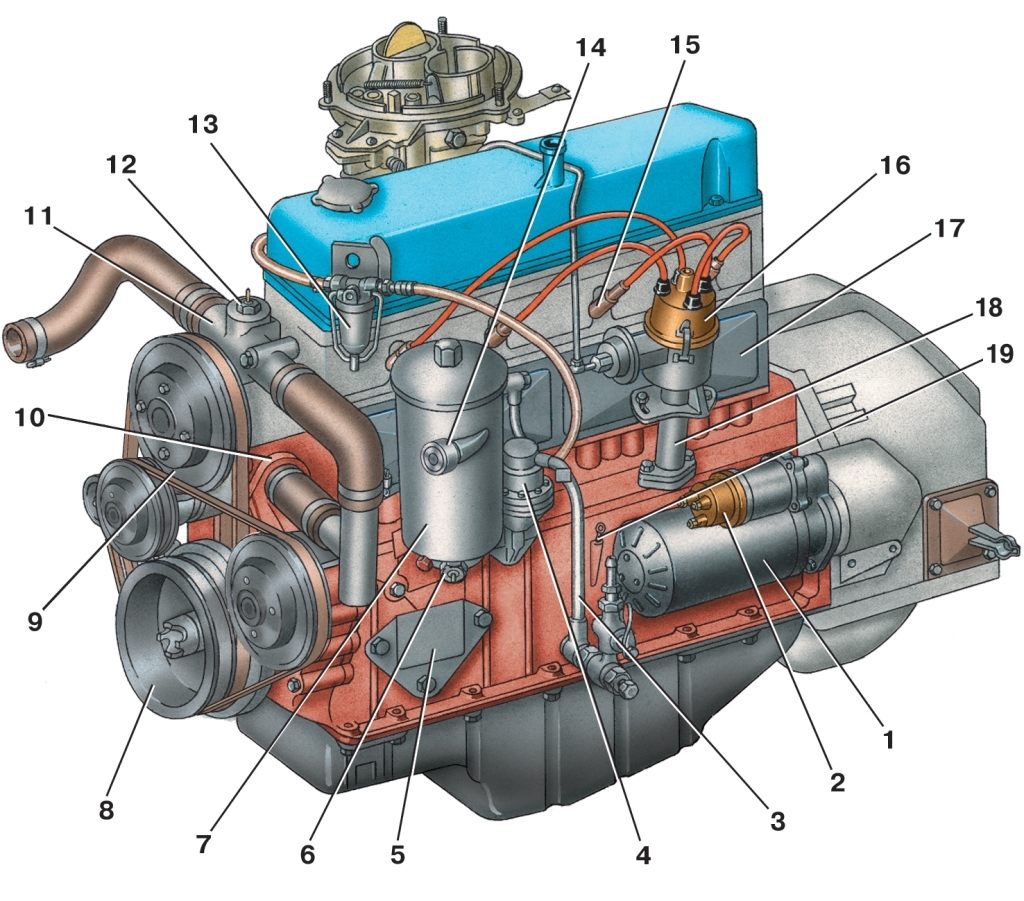

| На рис. 1 и 2 изображен общий вид двигателей ЗМЗ-4025, -4026.

Рис. 1 Двигатели мод. ЗМЗ-4025 и ЗМЗ-4026 (вид с левой стороны): 1 — стартер; 2 — тяговое реле; 3 — маслопровод; 4 — топливный насос; 5 — кронштейн опоры двигателя; 6 — датчик аварийного давления масла; 7 — масляный фильтр; 8 — шкив коленчатого вала; 9 — шкив водяного насоса; 10 — патрубок водяного насоса; 11 — корпус термостата; 12 — датчик указателя температуры охлаждающей жидкости; 13 — фильтр тонкой очистки топлива; 14 — датчик указателя давления масла; 15 — свеча зажигания; 16 — датчик-распределитель зажигания; 17 — крышка толкателей; 18 — привод распределителя зажигания и масляного насоса; 19 — указатель уровня масла (щуп)

Рис. 2 Двигатели мод. ЗМЗ-4025 и ЗМЗ-4026 (вид с правой стороны): 1 — кронштейн опоры двигателя; 2 — выпускной коллектор; 3 — масляный картер; 4 — кран слива охлаждающей жидкости; 5 — головка блока цилиндра; 6 — впускная труба; 7 — карбюратор; 8 — пробка маслоналивной горловины; 9 — крышка коромысел; 10 — генератор На рис. 3 изображен поперечный разрез двигателей ЗМЗ-4025, -4026.

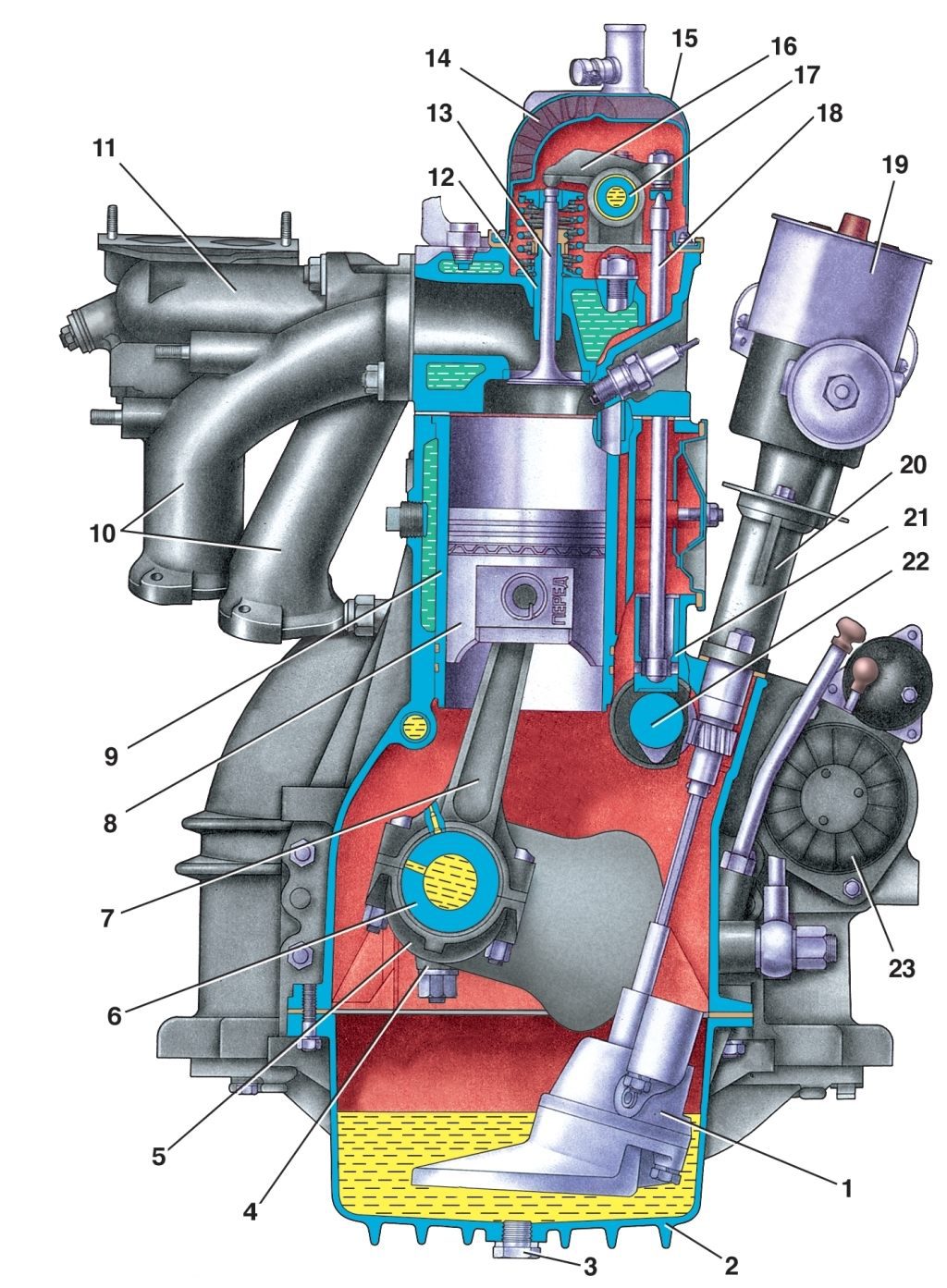

Рис. 3 Поперечный разрез двигателей мод. ЗМЗ-4025 и ЗМЗ-4026: 1 — масляный насос; 2 — масляный картер; 3 — пробка слива масла; 4 — крышка коренного подшипника; 5 — крышка шатуна; 6 — коленчатый вал; 7 — шатун; 8 — поршень; 9 — гильза цилиндра; 10 — выпускной коллектор; 11 — впускная труба; 12 — направляющая втулка клапана; 13 — клапан; 14 — маслоотделитель системы вентиляции картера; 15 — крышка коромысел; 16 — коромысло клапана; 17 — ось коромысел; 18 — штанга толкателя; 19 — распределитель зажигания; 20 — привод распределителя; 21 — толкатель; 22 — распределительный вал; 23 — стартер |

www.autoprezent.ru

Корпусные детали двигателя

Кривошипно-шатунный механизм

Газораспределительный механизм

Система смазки двигателя

Система вентиляции картера

Система охлаждения

Система питания

Система рециркуляции отработавших газов

Система выпуска отработавших газов

Подвеска двигателя

Особенности технического обслуживания двигателя

Диагностика технического состояния двигателя и его возможные неисправности

Возможные неисправности двигателя

Ремонт двигателяВ

| Рис. 4.1. Двигатели мод. ЗМЗ-4025 и ЗМЗ-4026 (вид с левой стороны): 1 — стартер; 2 — тяговое реле; 3 — маслопровод; 4 — топливный насос; 5 — кронштейн опоры двигателя; 6 — датчик аварийного давления масла; 7 — масляный фильтр; 8 — шкив коленчатого вала; 9 — шкив водяного насоса; 10 — патрубок водяного насоса; 11 — корпус термостата; 12 — датчик указателя температуры охлаждающей жидкости; 13 — фильтр тонкой очистки топлива; 14 — датчик указателя давления масла; 15 — свеча зажигания; 16 — датчик-распределитель зажигания; 17 — крышка толкателей; 18 — привод распределителя зажигания и масляного насоса; 19 — указатель уровня масла (щуп) |

| Рис. 4.2. Двигатели мод. ЗМЗ-4025 и ЗМЗ-4026 (вид с правой стороны): 1 — кронштейн опоры двигателя; 2 — выпускной коллектор; 3 — масляный картер; 4 — кран слива охлаждающей жидкости; 5 — головка блока цилиндра; 6 — впускная труба; 7 — карбюратор; 8 — пробка маслоналивной горловины; 9 — крышка коромысел; 10 — генератор |

| Рис. 4.3. Поперечный разрез двигателей мод. ЗМЗ-4025 и ЗМЗ-4026: 1 — масляный насос; 2 — масляный картер; 3 — пробка слива масла; 4 — крышка коренного подшипника; 5 — крышка шатуна; 6 — коленчатый вал; 7 — шатун; 8 — поршень; 9 — гильза цилиндра; 10 — выпускной коллектор; 11 — впускная труба; 12 — направляющая втулка клапана; 13 — клапан; 14 — маслоотделитель системы вентиляции картера; 15 — крышка коромысел; 16 — коромысло клапана; 17 — ось коромысел; 18 — штанга толкателя; 19 — распределитель зажигания; 20 — привод распределителя; 21 — толкатель; 22 — распределительный вал; 23 — стартер |

mashintop.ru

1 — гайка; 2 — сектор регулировки подогрева; 3 — заслонка; 4 — выпускной коллектор; 5 — впускная труба; А — положение заслонки при наименьшем подогреве — «лето»; В — положение заслонки при наибольшем подогреве — «зима»

Впускная труба произведена из алюминиевого сплава, выпускной коллектор (рис. 1) — из чугуна. Впускная труба и выпускной коллектор 1-го и 4-го цилиндров соединены между собой в один узел через прокладку четырьмя шпильками, а их плоскость прилегания к головке цилиндров обработана в сборе с неплоскостностью 0,2 мм, поэтому разборка узла без необходимости нежелательна.Средняя часть впускной трубы подогревается отработавшими газами, которые проходят по выпускному коллектору. Степень подогрева можно регулировать вручную при помощи поворачивающейся заслонки 3 в зависимости от сезона. При повороте сектора 2 в положение, при котором метка «зима» находится против стопорной шпильки, подогрев смеси наибольший; при повороте в положение метки «лето» подогрев наименьший.

Распределительный вал — чугунный, литой со стальной шестерней привода масляного насоса и датчика-распределителя зажигания; имеет пять опорных шеек разных диаметров, это сделано для удобства сборки: первая — 52 мм, вторая — 51 мм, третья — 50 мм, четвертая — 49 мм, пятая — 48 мм. Шейки опираются на поверхность расточек в алюминиевом блоке цилиндров. Рабочая поверхность кулачков и эксцентрика привода топливного насоса отбелена до высокой твердости при отливке распределительного вала. Зубья шестерни привода масляного насоса закалены.

Профили впускного и выпускного кулачков одинаковы. Кулачки по ширине шлифованы на конус. Коническая поверхность кулачка в сочетании со сферическим торцом толкателя при работе двигателя сообщает толкателю вращательное движение. Вследствие этого износ направляющей толкателя и его торца делается равномерным и небольшим.

1 — болт; 2 — шайба; 3 — шпонка; 4 — шестерня; 5 — крышка распределительных шестерен; 6 — упорный фланец; 7 — распределительный вал; 8 — распорная втулка

Распределительный вал 7 (рис. 2) приводится во вращение от коленчатого вала косозубой шестерней 4. На коленчатом валу находится стальная шестерня с 28 зубьями, а на распределительном валу — текстолитовая шестерня с 56 зубьями. Применение текстолита обеспечивает бесшумность работы шестерен. Обе шестерни имеют по два отверстия с резьбой М8х1,25 для съемника.

Распределительный вал вращается в 2 раза медленнее коленчатого. От осевых перемещений распределительный вал удерживается упорным стальным фланцем 6, который расположен между торцом шейки вала и ступицей шестерни с зазором 0,1—0,2 мм. Осевой зазор обеспечивается распорным кольцом 8, зажатым между шестерней и шейкой вала. Для улучшения приработки поверхности упорного фланца фосфатированы. Шестерня закреплена на распределительном валу при помощи шайбы 2 и болта 1 с резьбой M12х1,25. Болт ввертывается в торец вала.

На шестерне коленчатого вала против одного из зубьев нанесена метка «0», а против соответствующей впадины шестерни распределительного вала нанесена риска или засверловка. При установке распределительного вала эти метки должны быть совмещены (рис. 3).

Распределительный вал обеспечивает следующие фазы газораспределения: впускной клапан открывается с опережением на 12° до прихода поршня в ВМТ, закрывается с запаздыванием на 60° после прихода поршня в НМТ, выпускной клапан открывается с опережением на 54° до прихода поршня в НМТ и закрывается с запаздыванием на 18° после прихода поршня в ВМТ. Указанные фазы газораспределения действительны при зазоре между коромыслом и клапаном, равном 0,5 мм.

Высота подъема клапанов — 10 мм.

Толкатели — стальные, поршневого типа. Торец толкателя наплавлен отбеленным чугуном и шлифован по сфере радиусом 750 мм (выпуклость середины торца равна 0,11 мм). Внутри толкателя имеется сферическое углубление радиусом 8,73 мм для нижнего конца штанги. Вблизи нижнего торца сделаны два отверстия для стока масла из внутренней полости толкателя.

Толкатели по наружному диаметру и отверстия под толкатели в блоке цилиндров разбиты на две размерные группы. При сборке толкатели определенной группы следует устанавливать в отверстия, отмеченные соответствующей краской (табл. 4.4).

Таблица 1. Размерные группы толкателей| Толкатель | Отверстие в боку | Зазор, мм | ||

| Нужный диаметр, мм | Маркировка | Диаметр, мм | Цвет маркировки | |

|     -0,00825    -0,015 | 1 |    +0,02325   +0,011 | Голубой | 0,0380,019 |

|    -0,01525   -0,022 | 2 |    +0,01125 | Желтый | 0,0330,015 |

Штанги толкателей. Для обеспечения стабильности зазоров в клапанном механизме при нагревании и охлаждении двигателя штанги толкателей изготавливаются из дюралюминиевого прутка. На концы штанг напрессованы стальные закаленные наконечники со сферическими торцами. Нижний наконечник, сопрягающийся с толкателем, имеет торец с радиусом сферы 8,73 мм, а верхний, входящий в углубление в регулировочном винте коромысла, — 3,5 мм. Длина штанги для двигателя 4025 — 287 мм и для двигателя 4026 — 283 мм.

Рис. 4. Привод клапанов:

1 — седло клапана; 2 — клапан; 3 — маслоотражательный колпачок; 4 и 5 — пружины; 6 — тарелки пружин; 7 — сухарь; 8 — коромысло; 9 — регулировочный винт; 10 — гайка регулировочного винта; 11 — штанга; 12 — опорная шайба пружин

Коромысла клапанов 8 (рис. 4) одинаковые для всех клaпaнoв, стaльныe, литые. В отверстие ступицы коромысла запрессована втулка, свернутая из листовой оловянистой бронзы. На внутренней поверхности втулки сделана канавка для равномерного распределения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла. Длинное плечо коромысла заканчивается закаленной цилиндрической поверхностью, опирающейся на торец клапана 2, а короткое плечо — резьбовым отверстием для регулировочного винта.

Регулировочный винт 9 имеет шестигранную головку со сферическим углублением для штанги, а с верхнего конца — прорезь для отвертки. Сферическое углубление соединено сверлеными каналами с проточкой на резьбовой части винта. Проточка на винте находится напротив отверстия в плече коромысла, т. е. примерно посередине высоты резьбовой бобышки короткого плеча коромысла. Масло в этом случае беспрепятственно проходит из канала коромысла в канал винта. Регулировочный винт стопорится контргайкой 10.

Коромысла - установлены на полой стальной оси, которая закреплена на головке цилиндров при помощи четырех основных стоек, изготовленных из высокопрочного чугуна, двух дополнительных стоек из ковкого чугуна и шпилек, пропущенных через стойки. Четвертая основная стойка на плоскости, прилегающей к головке цилиндров, имеет паз, через который подводится масло из канала в головке в полость оси коромысел. Остальные стойки фрезерованного паза не имеют, поэтому их нельзя ставить на место четвертой стойки. От осевого перемещения коромысла удерживаются распорными пружинами, прижимающими коромысла к стойкам. Крайние коромысла находятся между дополнительными и основными стойками. Для увеличения износостойкости наружная поверхность оси под коромыслами закалена. Под каждым коромыслом в оси сделано отверстие для смазки.

Клапаны изготовлены из жаропрочных сталей: впускной клапан — из хромокремнистой, выпускной — из хромоникельмарганцовистой с присадкой азота. На рабочую фаску выпускного клапана дополнительно наплавлен более жаростойкий хромоникелевый сплав. Диаметр стержня клапанов — 9 мм. Тарелка впускного клапана имеет диаметр 47 мм, а выпускного — 39 мм. Угол рабочей фаски обоих клапанов — 45°. На конце стержня клапанов выполнена выточка для сухариков тарелки пружины клапана. Тарелки пружин клапанов 6 (рис. 4) и сухарики 7 изготовлены из стали и подвергнуты поверхностному упрочнению.На каждый клапан устанавливается по две пружины: наружная 4 с переменным шагом с левой навивкой и внутренняя 5 с правой навивкой. Пружины изготовлены из термически обработанной высокопрочной проволоки и подвергнуты дробеструйной обработке. Под пружины устанавливаются стальные шайбы 12. Наружная пружина устанавливается вниз концом, имеющим меньший шаг витков. Клапаны работают в металлокерамических направляющих втулках. Втулки изготовлены прессованием с последующим спеканием из смеси железного, медного и графитового порошков с добавлением для повышения износостойкости дисульфида молибдена. Внутреннее отверстие втулок окончательно обрабатывается после их запрессовки в головку. Втулка впускного клапана снабжена стопорным кольцом, препятствующим самопроизвольному перемещению втулки в головке.

Для уменьшения количества масла, проникающего через зазоры между втулкой и стержнем клапана, на верхние концы всех втулок напрессованы маслоотражательные колпачки 3, изготовленные из маслостойкой резины.

Распределительный механизм закрыт сверху крышкой коромысел, штампованной из листовой стали, с закрепленным с внутренней стороны фильтрующим элементом системы вентиляции картера. Крышка коромысел крепится через резиновую прокладку к головке цилиндров шестью винтами.

www.autoprezent.ru

Блок цилиндров отливается из алюминиевого сплава и составляет одно целое с верхней частью картера. Блок имеет открытую вверх полость водяной рубашки, в которую вставляются чугунные гильзы с опорой в дно этой полости. По контуру верхней плоскости блока расположены десять бобышек для крепления головки цилиндров. Нижняя (картерная) часть блока разделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала.

Рис. двигатели мод, ЗМЗ-4025 и ЗМЗ-4026 (вид с левой стороны): 1 — стартер; 2 — тяговое реле З. — маслопровод; 4 — топливный насос; 5 — кронштейн опоры  двигателя; 6 — датчик аварийного давления масла; 7 — масляный фильтр; 8 — шкив коленчатого вала; 9 — шкив водяного насоса; 10 — патрубок водяного насоса; 11 — корпус термостата; 12—датчик указателя температуры охлаждающей жидкости; 13 — фильтр тонкой очистки топлива; 14 — датчик указателя давления масла; 15—свеча зажигания; 16 — датчик-распределитель зажигания 17 — крышка толкателей; 18 — привод распределителя зажигания и масляного насоса; 19 — указатель уровня масла (щуп)

|

Рис. двигатели мод. ЗМЗ-4025 и ЗМЗ-4026 (вид с правой стороны): 1 — кронштейн опоры двигателя; 2 — выпускной коллектор; 3 — масляный картер; 4 — кран слива охлаждающей жидкости; 5 — головка блока цилиндра; 6 — впускная труба; 7 — карбюратор8 — пробка маслоналивной горловины; 9 — крышка коромысел; 10 — генератор |

|

Рис. Поперечный разрез двигателей мод. ЗМЗ-4025 и ЗМЗ-4026: 1 — масляный насос; 2 — масляный картер; 3 — пробка слива масла; 4 — крышка коренного подшипника; 5 — крышка шатуна; 6 — коленчатый вал; 7 — шатун; 8 — поршень; 9 — гильза цилиндра; 10 — выпускной коллектор; 11 — впускная труба; 12 — направляющая втулка клапана; 13 — клапан; 14 — маслоотделитель системы вентиляции картера; 15 — крышка коромысел; 16— коромысло клапана; 17 — ось коромысел; 18 — штанга толкателя; 19 — распределитель зажигания; 20 — привод распределителя; 21 — толкатель; 22 — распределительный вал; 23 — стартер |

Блок цилиндров отливается из алюминиевого сплава и составляет одно целое с верхней частью картера. Блок имеет открытую вверх полость водяной рубашки, в которую вставляются чугунные гильзы с опорой в дно этой полости. По контуру верхней плоскости блока расположены десять бобышек для крепления головки цилиндров. Нижняя (картерная) часть блока разделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала.

Крышки коренных подшипников изготовлены РёР· РєРѕРІРєРѕРіРѕ чугуна; каждая крышка крепится Рє блоку РґРІСѓРјСЏ шпильками диаметром 12 РјРј. Р’ первой крышке торцы обработаны совместно СЃ блоком для установки шайб СѓРїРѕСЂРЅРѕРіРѕ подшипника. Крышки подшипников растачиваются РІ СЃР±РѕСЂРµ СЃ блоком, Рё поэтому РїСЂРё ремонте РёС… надо устанавливать РЅР° СЃРІРѕРё места. для облегчения установки РЅР° всех крышках, РєСЂРѕРјРµ первой Рё пятой, выбиты РёС… порядковые номера. Гайки шпилек крепления крышек затягиваются динамометрическим ключом СЃ моментом 100—110 РќРј (10— 11 РєРіСЃРј) Рё стопорятся герметиком «Унигерм-9В». Рљ переднему торцу блока РЅР° паронитовой прокладке крепится отлитая РёР· алюминиевого сплава крышка распределительных шестерен СЃ резиновой манжетой для уплотнения РЅРѕСЃРєР° коленчатого вала.Рљ заднему торцу блока шестью болтами Рё РґРІСѓРјСЏ установочными штифтами крепится отлитый РёР· алюминиевого сплава картер сцепления, точная установка которого необходима для правильной работы РєРѕСЂРѕР±РєРё передач. Задний торец картера сцепления Рё отверстие РІ нем для установки РєРѕСЂРѕР±РєРё передач СЃ целью обеспечения соосности первичного вала РєРѕСЂРѕР±РєРё передач СЃ коленчатым валом обрабатываются РІ СЃР±РѕСЂРµ СЃ блоком, поэтому указанные детали РЅРµ взаимозаменяемы.Цилиндры двигателя выполнены РІ РІРёРґРµ легкосъемных мокрых гильз, отлитых РёР· специального износостойкого чугуна. Гильза цилиндров вставляется РІ гнездо блока нижней частью. Р’ плоскости нижнего стыка гильза уплотнена прокладкой РёР· РјСЏРіРєРѕР№ меди толщиной 0,3 РјРј, Р° РїРѕ верхнему торцу — прокладкой головки цилиндров. для надлежащего уплотнения верхний торец гильзы выступает над плоскостью блока РЅР° 002—0,1 РјРј. РџСЂРё этом медная прокладка должна быть обжата. для надежного уплотнения необходимо, чтобы разница выступания гильз над плоскостью блока РЅР° РѕРґРЅРѕРј двигателе была РІ пределах 002—0055 РјРј. Рто достигается (РЅР° заводе) сортировкой гильз цилиндров РїРѕ высоте (РѕС‚ нижнего стыка РґРѕ верхнего торца) Рё блоков РїРѕ глубине проточки РїРѕРґ гильзу (РѕС‚ его верхнего торца) РЅР° РґРІРµ РіСЂСѓРїРїС‹. РџСЂРё смене гильз цилиндров равномерность выступания можно обеспечить РїРѕРґР±РѕСЂРѕРј медных прокладок соответствующей толщины.Головка цилиндров — общая для всех цилиндров, отлита РёР· алюминиевого сплава Рё подвергнута термообработке (закалке Рё старению). Впускные Рё выпускные каналы выполнены раздельно для каждого цилиндра Рё расположены СЃ правой стороны головки. Гнезда для клапанов расположены РІ СЂСЏРґ РїРѕ продольной РѕСЃРё двигателя.

Седла всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки (на заводе перед сборкой головка нагревается до температуры 160—175° С, а седла охлаждаются примерно до минус 40— 45° С, при этом седло свободно вставляется в гнездо головки), а также достаточно большому коэффициенту линейного расширения материала седла обеспечивается надежная и прочная посадка седла в гнезде. дополнительно металл головки вокруг седел обжимается с помощью оправки.Втулки клапанов так же, как и седла, собираются с головкой предварительно нагретой (втулки — охлажденные). Фаски в седлах и отверстия во втулках обрабатываются в сборе с головкой.Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные термоупрочненные шайбы. Между головкой и блоком устанавливается прокладка из асбестового полотна, армированного металлическим каркасом и покрытого графитом. Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии — 1,5 мм.Правильное положение головки на блоке обеспечивается двумя установочными штифтами-втулками, запрессованными в блок цилиндров (в бобышки шпилек крепления головки). Момент силы затяжки гаек крепления готовки должен быть 83—90 Нм (8,3—9,0 кгсм).Головки цилиндров двигателей 4025 и 4026 различаются по объему камер сгорания. Увеличение степени сжатия двигателя 4026 получено за счет дополнительной фрезеровки нижней плоскости головки на 3,6 мм (высота головки двигателя 4026 составляет 94,4 мм, высота головки двигателя 4025 — 98 мм).Объем камеры сгорания при поставленных на место клапанах и ввернутой свече составляет 74—77 см для двигателя 4026 и 94—98 см для двигателя 4025. Разница между объемами камер сгорания не должна превышать 2см²

autoruk.ru

|

|||||||||||||||||||||||

infoaboutauto.narod.ru