Категория:

Устройство и работа двигателя

Рядные двигатели автомобилей ЗИЛ

Рядные двигатели автомобилей ЗИЛДвигатель автомобиля ЗИЛ-164 карбюраторный четырехтактных шестицилиндровый рядный.

Цилиндры двигателя имеют рядное расположение и изготовлены в одном блоке, отлитом из чугуна вместе с картером. Плоскость разъема картера расположена ниже оси коленчатого вала. Вокруг цилиндров в блоке расположена водяная рубашка. С левой стороны блока водяная рубашка имеет люк, закрытый крышкой, прикрепленной на прокладке болтами. С правой стороны в блоке сделаны каналы для клапанов и расположена клапанная коробка, закрытая двумя крышками.

На блоке установлена на прокладке общая головка цилиндров, изготовленная из алюминиевого сплава. Головка крепится к блоку болтами и семью шпильками. Шпильки сделаны длинными и служат для присоединения кронштейнов, используемых при транспортировке двигателя. На передних шпильках крепится компрессор. В головке расположены камеры сгорания и отлита водяная рубашка.

Поршни с плоским днищем изготовлены из алюминиевого сплава. Юбка поршня цилиндрическая, с поперечным и продольным косыми разрезами. Зазор между юбкой поршня и цилиндром равен 0,08—0,10 мм.

На верхней части поршня установлены четыре кольца с корректированным давлением. Верхние три кольца компрессионные, нижнее — маслосъемное. На первом кольце сверху с внутренней стороны есть прямоугольная выточка, которой кольцо должно устанавливаться вверх. Два других компрессионных кольца имеют выточку на наружной кромке. Этой выточкой кольца должны устанавливаться вниз. Наличие выточек на кольцах способствует их некоторому скручиванию при установке в цилиндр, что улучшает приработку колец. На наружной поверхности маслосъемного кольца сделана выточка со сквозными прорезями. Верхнее компрессионное кольцо хромированное. Зазор в стыке у компрессионных колец: для хромированных 0,25—0,6 мм, для нехромированных 0,25—0,45 мм и для маслосъемного 0,15—0,30 мм. Зазор по высоте у компрессионных колец 0,035—0,072 мм, у маслосъемного 0,035—0,080 мм.

Поршневой палец плавающего типа изготовлен из хромистой стали, крепится в бобышках поршня двумя стопорными кольцами.

Шатун со стержнем двутаврового сечения изготовлен из углеродистой стали. В верхнюю головку запрессованы две бронзовые втулки. В нижней головке установлены стальные тонкостенные вкладыши с баббитовой заливкой. В верхней части нижней головки имеется боковое отверстие для разбрызгивания масла. Крышка к шатуну крепится двумя болтами, гайки которых шплинтуют. На стержне шатуна и на крышке с одной стороны сделаны выступы, которые при сборке должны быть обращены в одну сторону по стрелке, выбитой на днище поршня и направленной к передней части двигателя.

Коленчатый вал изготовлен из углеродистой стали; шейки вала подвергнуты поверхностной закалке т. в. ч. Вал не имеет противовесов. От коренных шеек к шатунным в валу высверлены смазочные каналы. Шатунные шейки для облегчения вала сделаны полыми. Вал установлен в двигателе на семи подшипниках, имеющих стальные тонкостенные вкладыши с баббитовой заливкой. На вкладышах сделаны канавки и отверстия для смазки. Средняя и задняя шейки вала более длинные, и крышки этих подшипников крепятся четырьмя болтами. Остальные крышки прикреплены двумя болтами каждая. На крышках промежуточных подшипников выбит порядковый номер. Этой стороной крышки должны быть обращены к распределительному валу. Отверстия под болты крепления крышек расположены несимметрично, что исключает неправильную установку крышек.

В шатунных и коренных подшипниках при сборке нового двигателя устанавливали с каждой стороны по одной прокладке толщиной 0,05 мм. Эти прокладки удаляют примерно через 15 000 км пробега, чтобы устранить ослабление посадки вкладышей.

Передний коренной подшипник коленчатого вала является установочным, и с обеих его сторон расположены упорные стальные шайбы с баббитовой заливкой. Осевой зазор вала в этом подшипнике должен быть в пределах 0,05—0,23 мм.

К фланцу заднего конца коленчатого вала шестью болтами прикреплен маховик.

На переднем конце вала закреплены на шпонке стальная распределительная шестерня, маслоотражатель и шкив привода вентилятора.

Двигатель автомобиля ЗИЛ-130 имеет рабочий объем 6,0 л, степень сжатия 6,5 и развивает мощность 150 л. с. при 3200 об/мин (модель ЗИЛ-130).

Чугунный блок-картер двигателя представляет собой совместную отливку картера и двух секций цилиндров (правой и левой), оси которых расположены под углом 90°. Плоскость разъема картера расположена ниже оси коленчатого вала. Снизу к картеру прикреплен болтами на уплотняющей прокладке стальной штампованный поддон. В поддоне имеется маслосливное отверстие, закрытое магнитной пробкой.

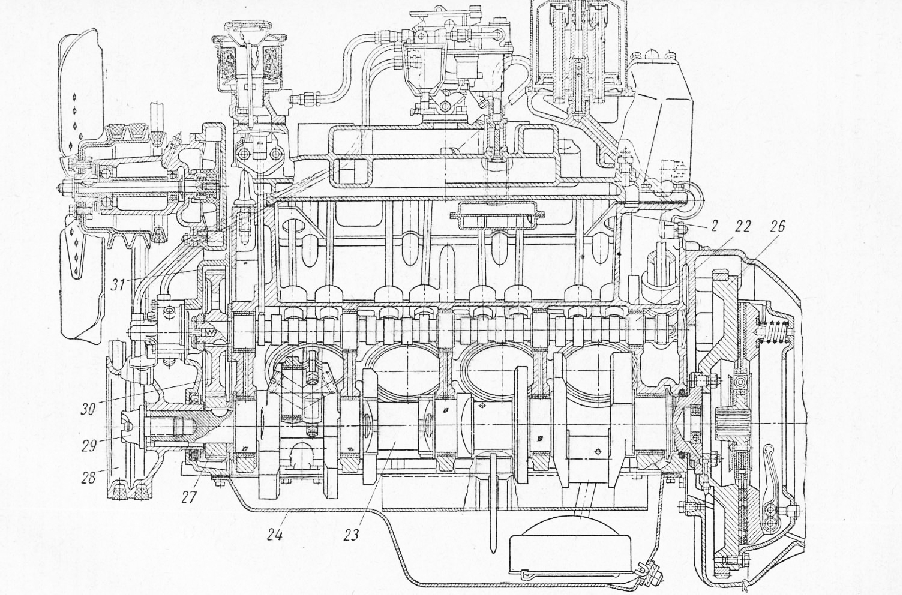

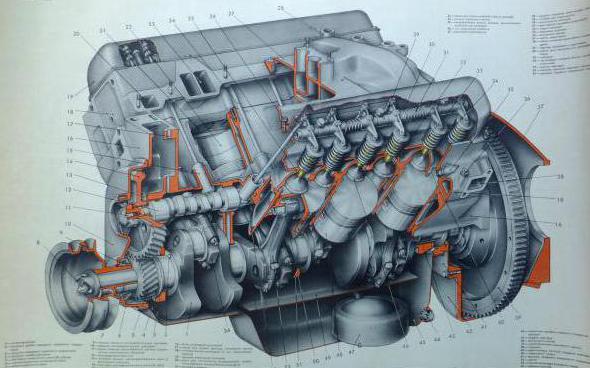

Рис. 1. Поперечный разрез двигателя автомобиля ЗИЛ-130

Цилиндры представляют собой чугунные гильзы мокрого типа, установленные в обеих секциях блок-картера. В верхней части бурт гильзы входит в выточку верхней плоскости секции блок-картера, и гильза зажимается головкой, закрепляемой на блок-картере на прокладке. В нижней части гильза уплотняется в перегородке секции с помощью двух резиновых колец, установленных в выточках утолщения гильзы. Полость меиеду наружными стенками блока и гильзами образует водяную рубашку. В верхнюю часть каждой гильзы запрессована короткая вставка из антикоррозионного чугуна.

Рис. 2. Продольный разрез двигателя автомобиля ЗИЛ-130

Головки секций блока изготовлены из алюминиевого сплава. Каждая головка устанавливается на плоскости секции блока на асбостальной прокладке и крепится к блоку болтами. Эти болты нужно затягивать на холодном двигателе и в определенном порядке; момент затяжки гаек доля«ен быть в пределах 7—9 кГ -м.

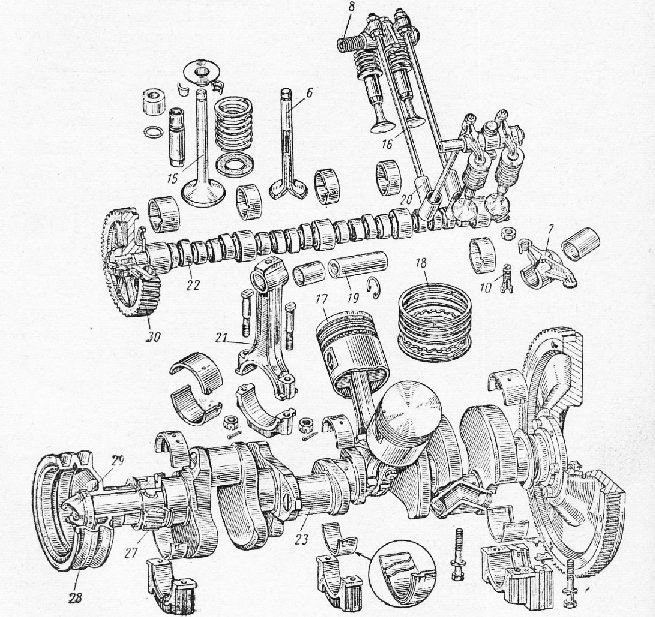

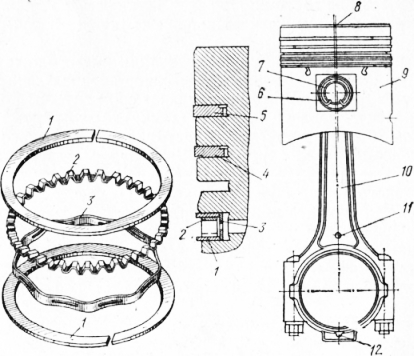

Рис. 3. Детали двигателя ЗИЛ-130

В головке над цилиндрами расположены полностью обработанные камеры сгорания полуклиновой формы, клапаны механизма газораспределения, впускные и выпускные каналы и ввернуты свечи зажигания. Двойные стенки отливки головки образуют водяную рубашку, сообщающуюся с водяной рубашкой блок-картера. Между головками над блок-картером закреплена отлитая из алюминиевого сплава крышка, в которой расположены впускные каналы системы питания и водяные каналы системы охлаждения. С впускными каналами соединен карбюратор, закрепленный на крышке. К выпускным каналам головок с наружной их стороны присоединяются выпускные трубопроводы.

Поршни с плоским днищем изготовлены из алюминиевого сплава и покрыты оловом. Юбка поршня овального сечения имеет конусную поверхность. На юбке сделан разрез Т-образной формы. В верхней части головки поршня залита чугунная кольцевая вставка, в которой проточена канавка для установки верхнего компрессионного кольца, что улучшает условия его работы. Зазор между гильзой и поршнем равен 0,045— 0,033 мм.

Поршневые компрессионные кольца с корректированным давлением изготовлены из чугуна и имеют прямой замок. На верхней внутренней кромке каждого кольца сделана выточка, обеспечивающая скручивание кольца при установке в цилиндр. Рабочая поверхность верхних двух колец хромированная; у нижнего, третьего кольца наружная поверхность конусная.

Маслосъемное кольцо чугунное с прорезями (в первых выпусках автомобилей) или составное из двух плоских стальных колец и двух стальных гофрированных расширителей — осевого и радиального. Кольцо установлено в нижнюю канавку на поршне, имеющую радиальные отверстия в его стенке.

Зазор в замке колец должен быть равен у верхнего компрессионного кольца 0,25—0,6 мм, у нижнего 0,15—0,7 мм, у маслосъемного 0,9 — 1,5 мм.

Поршневой палец плавающего типа стальной, закаленный т. в. ч., закрепляется в отверстиях бобышек поршня двумя стопорными пружинными кольцами. Палец установлен в бобышках холодного поршня с натягом. Сборка производится при нагреве поршня до 55° С. Ось поршневого пальца смещена относительно оси цилиндра в сторону действия наибольшего бокового усилия на 1,6 мм.

Шатун со стержнем двутаврового сечения изготовлен из стали. В верхнюю головку шатуна запрессована свертная бронзовая втулка, для смазки которой в головке сверху просверлено отверстие. Отъемная крышка нижней головки крепится к шатуну двумя болтами, гайки которых шплинтуются. В нижней головке установлены взаимозаменяемые тонкостенные трехслойные вкладыши.

При установке в двигатель для левой группы цилиндров выступ на стержне шатуна и лыска на днище поршня должны быть обращены вперед; для правой группы цилиндров — в разные стороны: лыска вперед, а выступ назад.

Момент затяжки гаек шатунных болтов должен быть равен 7—8 кГ * м. Разница в весе комплектов поршня с шатуном не должна превышать 16 г.

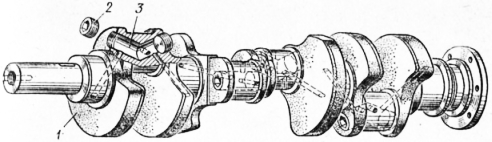

Пятиопорный коленчатый вал 23 изготовлен из стали вместе с противовесами; шейки вала закалены. Расположение кривошипов вала и порядок чередования тактов в цилиндрах стандартные для V-образного восьмицилиндрового двигателя. Вал имеет четыре кривошипа с шатунными шейками, к каждой из которых присоединяются по два шатуна. В шатунных шейках высверлены грязеуловительные камеры, закрытые пробками и соединяющиеся с масляными каналами. Вал установлен в стенках и перегородках блок-картера на пяти коренных подшипниках с триметаллическими вкладышами. Радиальный зазор между шейкой вала и подшипником равен 0,026—0,085 мм. Передний подшипник коленчатого вала является установочным. По обеим сторонам его установлены стале-баббитовые трехслойные упорные шайбы. Осевой зазор коленчатого вала в установочном подшипнике равен 0,075—0,245 мм. Крышки подшипников крепятся к блоку двумя болтами каждая. Момент затяжки болтов должен быть равен 11 —13 кГ-м. К фланцу конца коленчатого вала болтами крепится маховик с зубчатым венцом для стартера.

На задней шейке коленчатого вала имеется маслосбрасывающий гребень, входящий в канавку подшипника, имеющую сливное отверстие. За гребнем на валу имеется маслосбрасывающая резьба, а в подшипнике установлен сальник с асбестовой набивкой, под которым на валу сделана масло-сгонная спиральная накатка. Под крышкой подшипника в задней части поставлены резиновые уплотнительные прокладки, а по бокам в пазах крышки — деревянные уплотнители.

На переднем конце коленчатого вала закреплены на шпонках упорный диск, распределительная шестерня, маслоотражатель и шкив привода вентилятора. В торец коленчатого вала ввернут храповик для пусковой рукоятки. Вал со ступицей шкива проходит через отверстие крышки распределительных шестерен, в которой установлен резиновый каркасный сальник. Снизу к блок-картеру прикреплен масляный поддон, в котором расположен маслоприемник насоса (рис. 58).

Клапаны в каждой головке секции блока расположены в один ряд, наклонно к оси цилиндра. Все клапаны изготовлены из жаростойкой стали; фаска выпускного клапана наплавлена жаростойким сплавом. Клапаны установлены в направляющих чугунных втулках, запрессованных в головку, и удерживаются в закрытом положении пружинами, закрепленными на клапанах опорными шайбами с коническими разрезными сухариками. Диаметр головки впускного клапана больше, чем у выпускного. На впускных клапанах установлены резиновые колпачки, садящиеся при открытии клапана на втулку и устраняющие подсос масла в зазоры между втулкой и клапаном. На направляющей втулке клапана имеется уплот-нительное кольцо. Под пружину поставлена шайба.

Выпускной клапан имеет натриевое охлаждение.

Под пружиной клапана установлен механизм, обеспечивающий принудительное его проворачивание. При 3200 об/мин коленчатого вала двигателя клапан вращается со скоростью 30 об /мин. Устройство и действие механизма были рассмотрены ранее.

Вставные седла клапанов, изготовленные из жаростойкого чугуна, запрессованы в головку блока.

Над клапанами расположены стальные литые коромысла, установленные на бронзовых втулках на полых осях, которые закреплены на головках в стойках. Положение коромысел на осях фиксируется упорными концевыми шайбами и распорными пружинами. В концы коромысел со стороны штанг ввернуты регулировочные винты, закрепленные контргайками. Зазор между стержнем клапана и коромыслом в холодном двигателе должен быть равен 0,4—0,45 мм. Клапанный механизм на каждой головке закрыт стальной штампованной крышкой, которая крепится к головке болтами через уплотняющую прокладку.

Штанги стальные трубчатого сечения с запрессованными по концам закаленными наконечниками, имеющими сферическую форму. Толкатели цилиндрические, изготовлены из стали. Для повышения износостойкости торцовая рабочая поверхность толкателей наплавлена специальным чугуном. В нижней части стенки толкателя имеется маслосливное отверстие. Толкатели установлены в направляющих каналах, сделанные в отливке блок-картера.

Распределительный вал стальной с закаленной рабочей поверхностью кулачков и шестерни привода распределителя зажигания. Вал установлен в стенках и перегородках блок-картера у основания обеих секций блока, на пяти опорах с биметаллическими втулками. На переднем конце вала закреплена на шпонке с помощью гайки распределительная шестерня, входящая в зацепление с шестерней коленчатого вала. В отверстии переднего конца вала установлен штифт с пружиной привода датчика ограничителя числа оборотов двигателя. В осевом направлении вал фиксируется упорным стальным фланцем, прикрепленным болтами к блоку п входящим между торцом передней шейки вала и торцом ступицы шестерни. Осевой зазор вала равен 0,08—0,208 мм и определяется толщиной распорного кольца, закрепленного на валу между шестерней и передней шейкой. От распределительного вала приводятся в движение масляный насос и распределитель зажигания.

Распределительные шестерни закрыты чугунной крышкой, прикрепленной к блок-картеру на прокладке болтами. С левой стороны двигателя расположен маслоизмерительный стержень.

Двигатель в собранном виде крепится к раме автомобиля в трех точках: двумя лапами картера маховика сзади и с помощью кронштейна в передней части. В местах крепления поставлены по две двойные (нижняя и верхняя) резиновые подушки. Для устранения продольных перемещений двигатель в передней части связан с поперечиной рамы продольной тягой, соединяемой с кронштейнами на резиновых подушках.

Основные данные по двигателю ЗИЛ-130 приведены в приложении.

На автомобилях ЗИЛ-131 устанавливают двигатель (модель ЗИЛ-131), который лишь незначительными конструктивными изменениями отличается от двигателя ЗИЛ-130. Изменена форма масляного поддона картера, имеющего смещенный вперед колодец с отъемной крышкой, в котором установлен маслоприемник насоса. Все соединения и оборудование двигателя герметизированы; изменена конструкция привода вентилятора с учетом возможности преодоления автомобилем глубоких бродов.

Двигатель автомобиля ЗИЛ-111 имеет рабочий объем 6,0 л, степень сжатия 9,0 и развивает мощность 220 л. с. при 4400 об/мин. Конструкция двигателя в основном аналогична двигателю ЗИЛ-130, но имеет ряд отличий.

Уплотнение гильзы цилиндра в нижней перегородке блока 8 осуществляется с помощью трех резиновых колец.

Поршни облегченного типа; нерабочая часть юбки поршня вырезана; в поршне в приливах бобышек залиты усилительные стальные пластины. В канавках верхней части поршня установлены два компрессионных и одно маслосъемное кольца. На внутренней кромке компрессионных колец имеется выточка, которой они устанавливаются вверх. Верхнее кольцо хромированное, нижнее кольцо конусное. Чугунное маслосъемное кольцо имеет прорези; в канавке сделаны дренажные отверстия.

К фланцу заднего конца коленчатого вала болтами крепится корпус гидротрансформатора силовой передачи автомобиля.

Привод распределительного вала осуществляется бесшумной цепной передачей, состоящей из двух звездочек, закрепленных на переднем конце коленчатого и распределительного валов, и многозвенчатой цепи. Цепь снимается с двигателя только вместе со звездочками. Цепная передача закрыта крышкой.

Стальные цилиндрические толкатели снабжены гидравлическим устройством, обеспечивающим автоматическое устранение зазора и бесшумность работы клапанного механизма. В связи с этим в коромыслах клапанов отсутствуют регулировочные винты. Устройство и работа таких толкателей были рассмотрены ранее. Масло к толкателям подается из масляных магистралей, расположенных в обеих секциях блока в приливах, где установлены толкатели. Фазы газораспределения двигателя изменены.

Изменена также конструкция верхней крышки блока в связи с другим оборудованием системы питания и смазки, устанавливаемым на ней, и головок вследствие повышения степени сжатия двигателя.

Двигатель крепится к раме автомобиля на трех упругих опорах. Две споры расположены впереди на блоке цилиндров, а третья размещена на заднем кронштейне картера автоматической коробки передач. Основные данные по двигателю приведены в приложении.

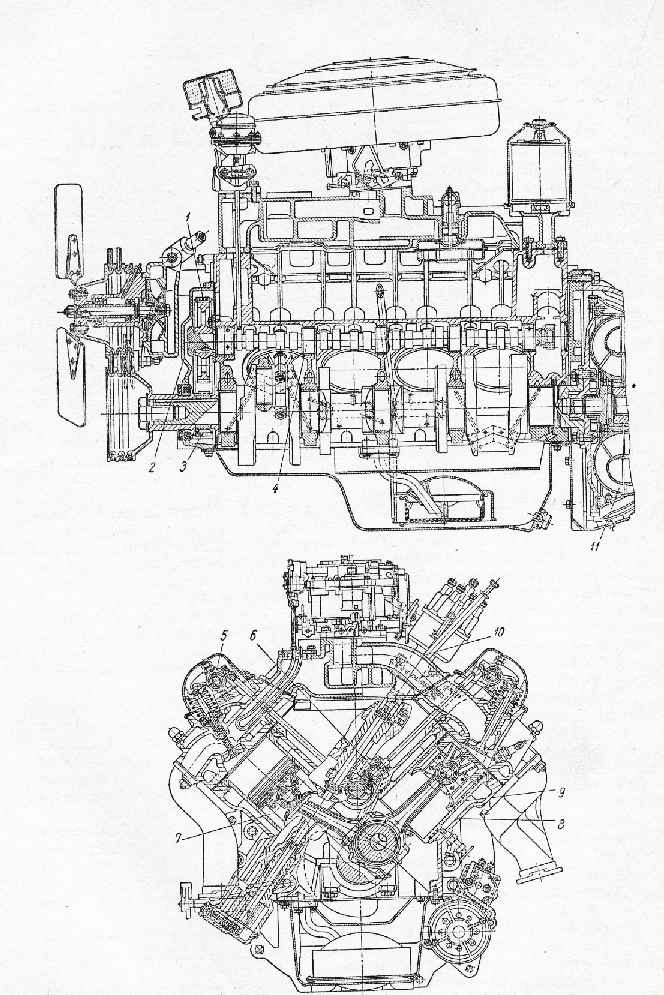

Рис. 3. Двигатель автомобиля ЗИЛ-111

Двигатель автомобилей Урал-375 и Урал-377 представляет собой модификацию двигателя ЗИЛ-130 (модель ЗИЛ-375ЯЧ). Рабочий объем двигателя повышен до 7,0 л в результате увеличения диаметра цилиндров до 108 мм. Степень сжатия 6,5, мощность 180 л. с. при 3000 об/мин с ограничителем числа оборотов.

В конструкцию двигателя внесены незначительные изменения. Так, изменена форма масляного поддона картера, имеющего смещенный вперед колодец, в котором установлен маслоприемник насоса. На автомобиле Урал-375 все соединения и оборудование двигателя герметизированы и изменен привод вентилятора с учетом возможности преодоления автомобилем глубоких бродов.

На автомобилях ЗИЛ-133 устанавливают форсированную модификацию двигателя ЗИЛ-375. Степень сжатия двигателя повышена до 7,4, а мощность — до 220 л. с. при 3600 об/мин (модель ЗИЛ-133). Конструкция двигателя в основном одинакова с рассмотренной выше.

Читать далее: Двухтактные дизели ЯМЗ

Категория: - Устройство и работа двигателя

stroy-technics.ru

Категория:

Автомобили ЗИЛ

Двигатель и механизмы двигателя ЗИЛ-130

Двигатель и механизмы двигателя ЗИЛ-130Двигатель ЗИЛ-130 — V-образный, восьмицилиндровый, четырехтактный, карбюраторный, е жидкостным охлаждением.

Блок цилиндров двигателя — чугунный, со вставными мокрыми гильзами из серого чугуна, с кислотоупорной вставкой в верхней части. Для уплотнения верхней части гильзы бурт гильзы зажат между блоком и головкой блока с асбостальной прокладкой, нижняя часть уплотнена двумя резиновыми кольцами.

Головки блока цилиндров — из алюминиевого сплава, со вставными седлами и направляющими клапанов. Между блоком и головками установлены прокладки из асбостального полотна. Каждая головка блока прикреплена к блоку цилиндров семнадцатью болтами. Отверстия в блоке цилиндров под болты цекуются. Следует помнить, что четыре болта крепления оси коромысел являются также и болтами крепления головки блока цилиндров и входят в указанные выше семнадцать болтов.

Болты крепления головок к блоку необходимо затягивать специальным динамометрическим ключом, позволяющим контролировать момент затяжки, так как алюминиевая головка блока при нагреве увеличивается в высоту больше, чем стальные болты, крепящие ее. При прогреве двигателя затяжка головок блока увеличивается, при охлаждении — уменьшается, поэтому болты крепления головок должны быть затянуты на холодном двигателе. Момент затяжки должен составлять 90—110 Н • м (9—11 кгс • м), причем при температуре двигателя около 0° С момент затяжки болтов должен быть ближе к нижнему пределу 90 Н • м (9 кгс • м), а при температуре от + 20 до + 25° С —• ближе к верхнему пределу 110 Н • м (11 кгс • м). Запрещается подтягивать болты крепления головок блока цилиндров при температуре

Рис. 1. Продольный

Поршневые пальцы — плавающие, фиксируются в поршне двумя стопорными кольцами. Пальцы изготовляют с высокой точностью и подбирают к поршням и шатунам, сортируя на четыре группы по наружному диаметру. Обозначение группы наносят краской на поршне — на внутренней поверхности (на одной из бобышек), на шатуне —. на наружной цилиндрической поверхности малой головки, на пальце — на внутренней поверхности.

При сборке палец, поршень и шатун комплектуют из деталей только одной группы. Во избежание задиров на сопряженных поверхностях сборка пальца с поршнем должна проводиться при нагреве поршня до температуры 55 °С. Нагревать поршни надо только в жидком и чистом масле.

Поршневые кольца устанавливают по четыре на каждом поршне: три компрессионных и одно маслосъемное. Два верхних компрессионных кольца хромированы по наружной цилиндрической поверхности.

Рис. 2. Поперечный разрез двигателя: 1— масляный насос; 2 — блок цилиндров; 3 — поршень; 4 — прокладка головки блока; 5 – выпускной газопровод; б — крышка головки блока; 7 — коромысло; 8 — головка блока; 9 — штанга коромысла; 10 — центробежный фильтр очистки масла; 11 — карбюратор; 12 — привод распределителя зажигания; 13 — впускной трубопровод; 14 — распределитель зажига-вия; 15 — указатель уровня масла; 16 — свеча; 17 — щиток свечей; 18 — толкатель; 19 — ток стартера; 20 — стартер; 21 — масляный поддон; 22 — масловриемник

Рис. 3. Последовательность затяжки болтов крепления головки блока цилиндров

Наружная поверхность нижнего компрессионного кольца выполнена конической; большее основание конуса обращено вниз. Компрессионные кольца устанавливают так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена вверх, как это показано на рис. 4. Маслосъемное кольцо состоит из двух плоских стальных колец и двух расширителей — осевого и радиального.

При установке поршня в цилиндр двигателя плоские кольцевые диски нужно устанавливать так, чтобы их замки были расположены под углом 180° один к другому. При этом замки осевого и радиального расширителей должны быть расположены (каждый) под углом 120” к ним.

Поршневые кольца в свободном состоянии имеют сложную форму, позволяющую обеспечить наиболее выгодное распределение давления кольца на стенку гильзы, что увеличивает срок службы кольца. При установке колец на поршень их стыки (замки) должны быть расположе-ны под углом 90° один к другому. Конструкция и технология изготовления поршневых колец двигателей ЗИЛ при своевременном техническом обслуживании автомобиля обеспечивают работу двигателя до его капитального ремонта без смены колец. Преждевременная необоснованная смена поршневых колец приводит к сокращению ресурса Двигателя. Прежде чем принять решение о замене поршневых колец или сдаче двигателя в капитальный ремонт, надо устранить все внешние течи масла, промыть фильтр системы вентиляции картера, а также очистить от отложений трубку и клапан и следить за расходом масла На угар.

При выявлении необходимости замены поршневых колец или отправки двигателя в капитальный ремонт следует пользоваться специальным диагностическим оборудованием (компрессометром, прибору К69-А и др.).

Для повышения срока службы двигателя следует применять рекомендуемые руководством сорта топлива и моторного масла, своевременно промывать фильтрующие элементы воздушного фильтра и фильтра вентиляции картера, а также очищать трубку, клапан вентиляции картера, центробежный маслоочиститель.

Шатуны — стальные, двутаврового сечения. В нижней головке шатуна установлены сталеалюминиевые тонкостенные вкладыши толщиной 21о!о22 мм. В верхнюю головку шатуна запрессована бронзовая втулка.

Вкладыши изготовлены с высокой точностью и при установке не требуют шабрения, подпиливания стыков или применения прокладок. Эти операции при тонкостенных вкладышах не допускаются.

При установке на двигатель поршня в сборе с шатуном стрелка на днище должна быть всегда обращена в сторону переднего конца коленчатого вала. В комплекте поршень — шатун в сборе, предназначенном для левой группы цилиндров, метка 11 на стержне шатуна и стрелка 8 на днище поршня должны быть обращены в одну сторону, а в комплекте для правой группы цилиндров — в разные стороны.

Затягивать гайки болтов шатуна необходимо динамометрическим ключом; момент затяжки равен 56—62 Н-м (5,6—6,2 кгс-м). Проверять и в случае необходимости подтягивать гайки болтов шатуна необходимо каждый раз при снятии поддона картера.

Коленчатый вал — стальной, с закаленными шейками, пятиопорный, с каналами для смазывания (рис. 5) и полостями для очистки масла. Полости закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок должен составлять не менее 30 Н-м (3 кгс-м). Пробка может выступать из вала не более чем на высоту фаски. Полости следует очищать после 100 000 км пробега, при замене шатунных и коренных вкладышей, а также при ремонте двигателя.

Рис. 4. Поршень о шатуном: 1 — кольцевой диск маслосъемного кольца; 2 — осевой расширитель; 3 — радиальный расширитель; 4 — нижнее и среднее компрессионные кольца; 5 — верхнее компрессионное кольцо; 6 — стопорное кольцо; 7 — поршневой палец; 8 — стрелка на днище поршня; 9 — поршень; 10 — шатун; 11 — метка на стержне шатуна; 12 — бобышка на крышке шатуна

Рис. 5. Коленчатый вал: 1 — противовес; 2 — прсбка; 3 — полость для центробежной очистки масла

Болты крышек коренных подшипников нужно затягивать динамометрическим ключом. Момент затяжки должен быть равен 110— 113 Н • м (11—13 кгс • м). Проверять и в случае необходимости затягивать болты крышек коренных подшипников надо каждый раз при снятии масляного поддона. При изнашивании вкладышей шатунных или коренных подшипников обязательно одновременно заменять обе половины вкладышей. На передней коренной шейке в проточке блока цилиндров устанавливают две сталеалюминиевые упорные шайбы в виде двух полуколец, предохраняющие вал от осевых перемещений,

Коленчатый вал динамически сбалансирован в сборе с маховиком и сцеплением. Момент затяжки болтов крепления маховика на фланце коленчатого вала должен быть равен 140—150 Н • м (14—15 кгс • м).

Маховик — чугунный, со стальным зубчатым венцом для пуска двигателя от стартера, прикреплен к фланцу заднего конца коленчатого вала шестью болтами. При сборке маховика с коленчатым валом надо иметь в виду, что одно из отверстий крепления маховика смещено на 2°. При креплении маховика к фланцу коленчатого вала следует равномерно затягивать гайки. Необходимо следить за тщательностью шплинтовки болтов крепления маховика. Шплинт должен плотно облегать торец болта.

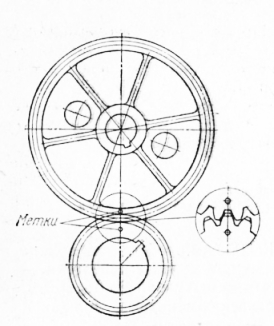

Распределительный вал — стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение парой зубчатых колес. Распределительный вал установлен на пяти опорах, снабженных втулками из биметаллической ленты. Для правильной взаимной установки зубчатых колес коленчатого вала и распределительного вала нужно поставить их так, чтобы метки находись на одной прямой, соединяющей центры.

Клапаны — верхние, расположены в головке блока цилиндров в один ряд, наклонно к оси цилиндров, приводятся в движение от распределительного вала через штанги, толкатели и коромысла. Клапаны изготовлены из жаростойкой стали; угол рабочей фаски седла впускного клапана 30°, выпускного 45°; стержень выпускного клапан имеет отверстие, заполненное натрием.

Рис. 6. Положение меток на зубчатых колесах при установке фаз газораспределения

Выпускные клапаны для повышения срока их службы принудительно поворачиваются во время работы двигателя специальным механизмом. Механизм для поворачивания выпускного клапана показан на рис. 7.

При появлении стуков в клапанном механизме необходимо проверить и, если требуется, отрегулировать зазоры между клапанами и коромыслами, которые должны быть в пределах 0,25—0,3 мм (для впускных и выпускных клапанов). Регулирование зазоров в клапанном механизме осуществляется на холодном двигателе регулировочным винтом с контргайкой, расположенным в коротком плече коромысла.

Для регулировки зазора в клапанном механизме нужно установить поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. При этом отверстие на шкиве коленчатого вала должно находиться под меткой «ВМТ» на указателе установки момента зажигания, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала.

Рис. 7. Механизм для поворачивания выпускного клапана: 1 — клапан; 2 — неподвижный корпус; 3 — шарик; 4 — упорная шайба; 5 — замочное кольцо; 6 — пружина клапана; 7 — тарелка пружины клапана; 8 — сухарь клапана; 9 — дисковая пружина механизма; 10 — возвратная пружина; 11— наполнитель; 12 — наплавка; 13 — заглушка

Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма, обгоранию клапанов, износу коромысел, опорных поверхностен толкателей и кулачков распределительного вала.

При любой разборке двигателя, прошедшего более 70 тыс. км, необходимо проверять состояние возвратных пружин и шариков механизма для поворачивания выпускного клапана.

При обнаружении на витках пружины следов изнашивания пружину необходимо повернуть изношенным участком вниз. При сборке механизма для поворачивания клапана надо обратить внимание на правильность установки шариков и пружин; пружины должны быть расположены позади шарика относительно выбранного направления вращения.

Толкатели клапанов — стальные, пустотелые. Для повышения надежности пары кулачок — толкатель на торец толкателя наплавлен специальный чугун. В нижней части толкателя просверлены отверстия для смазывания.

Впускной трубопровод — из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен жидкостной полостью для подогрева смеси. Момент затяжки гаек крепления впускного трубопровода к головке блока цилиндров должен быть в пределах 15—20 Н-м (1,5—2 кгс-м). Гайки нужно затягивать равномерно, последовательно, крест-накрест.

Выпускные газопроводы — чугунные, по одному с каждой стороны блока.

Читать далее: Смазочная система ЗИЛ-130

Категория: - Автомобили ЗИЛ

stroy-technics.ru

На базе двух двигателей, входящих в семейство двигателей ЗИЛ четвертой опытной серии, были разработаны:— двигатель с форкамерно-факельным зажиганием;— двигатель, работающий на сжиженном газе;— дизель;— модификации двигателей, предназначенные для установки на автобусы и для стационарной работы.В конструкцию двигателей четвертой опытной серии были внесены следующие изменения по сравнению с двигателями третьей серии.1. Для надежного уплотнения стыка между блоком и головкой из алюминиевого сплава число болтов крепления последней было увеличено с четырех до пяти на один цилиндр.2. Применена овально-клиновая камера сгорания (рис. 21 и 22). Сделаны вытеснители между поршнем и привалочной плоскостью головки, способствующие турбулизации смеси в камере сгорания и охлаждению части заряда, сгорающего в последнюю очередь, что уменьшает возможность возникновения детонации.

Рис. 21. Расположение газовых каналов в головке двигателя ЗИЛ-ЗЭ130

3. Впускной клапан изготовлен из жаропрочной стали 4Х10С2М (ЭИ107), а стержень его хромирован.4. Применен водяной подогрев (вода подводилась в зону под продольными каналами для горючей смеси во впускной трубе).Указанное мероприятие при впускной трубе из алюминиевого сплава обеспечивает большую равномерность подогрева смеси, увеличивает наполнение цилиндров и облегчает пуск холодного двигателя5. Разный объем камер сгорания в двигателях с рабочим объемом 6 и 7 л достигается изменением ширины камеры сгорания при сохранении неизменной ее высоты. Это позволяет применять одинаковые клапанные механизмы в обоих двигателях.6. Поршень не имеет вставки в зоне бобышек под поршневой палец, поэтому не образуются трещины на ребрах поршня.7. Для повышения износостойкости цилиндро-поршневой группы в верхнюю часть цилиндров запрессована вставка из аусте-нитного чугуна, а первое компрессионное кольцо хромировано.8. Применено составное маслосъемное кольцо из двух плоских стальных колец с двумя расширителями (осевым и радиальным). Такая конструкция улучшает регулирование количества масла, подводимого к компрессионным кольцам, и способствует уменьшению его расхода.9. Выпускной клапан изготовлен из жаропрочной стали ЭИ992 с натриевым охлаждением. Стержень клапана хромирован, а на рабочую фаску его наплавлен жаропрочный и износостойкий сплав ВХН-1.10. Предусмотрена .установка специального механизма для принудительного вращения клапана. Последнее обеспечивает непрерывную притирку фаски, что предотвращает отложение нагара и улучшает теплопередачу от клапана к седлу. При вращении клапана улучшается смазка пары стержень клапана — направляющая втулка.11. Применена принудительная вентиляция картера с отсосом картерных газов во впускную трубу. Соотношение между количеством прорывающихся в картер газов и отсасываемых регулируется специальным клапаном, установленным перед входом во впускную трубу.12. Установлен радиатор для охлаждения масла, включаемый параллельно в систему смазки двигателя.13. В шатунных шейках коленчатого вала сделаны полости, закрытые пробками. Эти полости служат центробежными ловушками механических примесей, содержащихся в масле.14. Применен неподвижный маслоприемник, забирающий масло с большой глубины, так как при центробежной очистке масла глубина вспененного слоя в картере увеличивается.15. Для уменьшения массы деталей привода клапанов штанги толкателей изготовлены из алюминиевой трубы и имеют напрессованные стальные наконечники.16. Установлены механические толкатели, на нижнем торце имеющие наплавку из специального чугуна с присадкой молибдена.17. В подвеске двигателя применены сборные опоры, что увеличивает долговечность подвескиПри испытаниях двигатель ЗИЛ-ЗЭ130 четвертой опытной серии развил максимальную мощность 151 л. с. и максимальный крутящий момент 39,4 кгс-м.Несколько уменьшенный крутящий момент, как это было установлено впоследствии, объясняется, в частности, сдвигом фаз газораспределения, недостаточной равномерностью распределения смеси по цилиндрам, связанной с некоторой неодинаковостью подогрева смеси в верхнем и нижнем ярусах впускной трубы и некоторыми другими факторами.Разработка конструкции дизеля с рабочим объемом 6 л требовала увеличения длины поршня. Это было связано с необходимостью применения в дизеле трех поршневых компрессионных колец (вместо двух, применявшихся в карбюраторных двигателях) и соответственного увеличения длины юбки поршня. В связи с этим было увеличено на 10 мм расстояние между осями большой и малой головок шатуна и на 15 мм расстояние от оси коленчатого вала до плоскости прилегания головок к блоку цилиндров.Увеличение размеров поршня было целесообразно также и для двигателя с рабочим объемом 7 л, предназначавшегося для установки на трехосный грузовой автомобиль производства Уральского автомобильного завода.

zil130.ru

Как можно догадаться из названия, в данной статье речь пойдет об очень интересном автомобиле, разработанном и сконструированном ещё в период существования Советского Союза. Почему этот автомобиль считается легендой? Давайте попробуем разобраться вместе.

Для начала необходимо немного окунуться в страницы истории, содержащие основные сведения о модели ЗИЛ-130. Производство самосвалов 130-й модели принадлежит Мытищинскому машиностроительному автокомбинату, расположенному в Московской области. Первый автомобиль сошел с конвейера завода имени Лихачева ещё в далеком 1962 году. Это был рассвет производства среднетоннажных грузовых автомобилей ЗИЛ-130. Дизель, бензин, газ уже в то время широко использовались в качестве топлива. Помимо этого, производство данной модели машин было ориентировано на различные условия эксплуатации.

Предприятие выпускало грузовики, которые могли эксплуатироваться даже в условиях сурового климата, где температура могла достигать отметки в минус 60°С. Однако основная часть производства была ориентирована на выпуск авто для эксплуатации в сельском хозяйстве в условиях умеренного климата. Данные модели оснащались дизельными агрегатами и часто именовались ЗИЛ-130 (дизель) "Колхозник". Также производство включало несколько вариаций модели для использования в странах с тропическим климатом.

Предприятие выпускало грузовики, которые могли эксплуатироваться даже в условиях сурового климата, где температура могла достигать отметки в минус 60°С. Однако основная часть производства была ориентирована на выпуск авто для эксплуатации в сельском хозяйстве в условиях умеренного климата. Данные модели оснащались дизельными агрегатами и часто именовались ЗИЛ-130 (дизель) "Колхозник". Также производство включало несколько вариаций модели для использования в странах с тропическим климатом.

Основное предназначение автомобилей марки ЗИЛ – транспортировка среднетоннажных грузов при проведении строительных, ремонтно-дорожных и прочих работ.

Из истории видно, что автомобиль ЗИЛ выпускался в течение многих лет и поставлялся в различные регионы и страны. Чем это можно объяснить? Прежде всего, главными преимуществами, которые позволяли занимать в то время лидирующие позиции на рынке, являются повышенная надежность, прочность основных механизмов и отказоустойчивость модели ЗИЛ-130 (дизель). Самосвал характеристики имел такие, что на тот момент считались передовыми и служили ориентиром для зарубежных конкурентов.

Рассматривая данную марку грузовых автомобилей, невозможно оставить без внимания функциональные особенности и характеристики ЗИЛ-130. Дизель, бензин и газ, как уже было сказано выше, могли быть задействованы в качестве топлива для работы двигателя. Однако существовали агрегаты, которые могли работать комбинированно как на бензине, так и на сжатом природном газе.

Большинство модификаций автомобиля ЗИЛ-130 было оборудовано 8-мицилиндровым двигателем с жидкостным охлаждением. Конструкция цилиндров имела V-образную форму, за счет которой значительно увеличивалась мощность двигателя (до 150 л. с.) и грузоподъемность самого авто.

Однако в некоторых случаях данная мощность была избыточна, поэтому с середины 70-х годов для повышения экономичности в производстве стали широко применяться бензиновые 6-тицилиндровые моторы, мощность которых достигала отметки в 110 л. с.

Особый интерес вызывают двигатели экспортных моделей ЗИЛ-130. Дизель в советские времена использовался редко, в то время как зарубежные страны были ориентированы в основном на использование дизельного топлива для грузовых автомобилей. Поэтому экспортные версии могли быть оснащены тремя типами моторов: Perkins 6.345 (8-цилиндровый, 140 л. с.), Valmet 411BS (4-цилиндровый, 125 л. с.) и Leyland 0.400 (6-цилиндровый, 135 л. с.).

Все комплектации являлись заднеприводными. Для управления данным автомобилем применялась 5-тиступенчатая механическая коробка передач. ЗИЛ-130 (дизель), как и другие модификации, оснащался однопроводной 12-вольтовой электросистемой, состоящей из аккумуляторной батареи емкостью 90 Ач и генератора переменного тока. Автомобиль оборудован пневматической тормозной системой барабанного типа, установленной на всех колесах.

fb.ru

После окончания войны на московском Заводе им. Сталина был налажен выпуск новых грузовиков ЗиС-150, которые попали конвейер, несмотря на целый ряд недостатков. Модель была почти полностью скопирована с американского International, выпущенного еще до войны, а её создание происходило в спешке – народное хозяйство страны нуждалось в грузовом транспорте, количество которого значительно уменьшилось во время военных действий.

Уже в процессе эксплуатации автомобилей выяснилось, что они во многом уступают другим грузовикам своего класса, а именно ДАЗ-130 "Украинец" и УльЗиС-253 и нуждаются в модернизации или даже замене. Хотя работа над проектированием новых машин на заводе не прекращалась ни на минуту (в то время, как одобренная вышестоящим руководством модель поступала в производство, инженеры уже вовсю занимались созданием новых версий), освоить за короткое время их выпуск было не так просто. Так в 1957 г. появились модернизированные версии "стопятидесятого" – ЗиЛ-164 и ЗиЛ-164А.

А в 1953 г. конструкторы Московского автозавода начали разработку принципиально нового для своего времени грузового автомобиля, призванного заменить собой, прямо скажем, "сырые" и во многом недоработанные машины семейства ЗиС-150 / ЗиЛ-164. Руководить процессом создания грузовика поручили главному конструктору завода А.М. Кригеру, ведущим конструктором стал А.Г. Феста. Автомобилю присвоили индекс ЗиС-125, а свое оригинальное название – ЗиЛ 130 он получил уже позже. Надо отметить, что процесс создания этой модели грузовика параллельно шел на двух заводах, кроме ЗиСа в работе участвовали конструкторы Днепропетровского автозавода, чей опытный образец назывался ДаЗ-130. Однако в результате того, что предприятие поменяло свой профиль, начав выпуск ракетной техники, все наработки по ДаЗу были переданы в Москву, на уже переименованный к тому времени завод им. Лихачева.

Первый опытный образец нового грузового автомобиля был готов в 1956 г. Он представлял собой доработанную, во многом усовершенствованную версию ЗиС-125 с отличной от первоначального варианта внешностью и отсутствием недостатков, характерных для предыдущих моделей. И да, это уже был ЗиЛ 130, ставший прототипом самого популярного советского грузовика эпохи застоя. В 1959 г. закончились испытания опытного образца, результаты которых оказались удовлетворительными, после чего было решено, что производство новых перспективных автомобилей необходимо наладить в ближайшее время.

Предполагалось, что Московский автозавод освоит серийный выпуск грузовиков в 1961-1962 гг., однако этого не произошло. В 1961 началось комплексная реконструкция предприятия, которая продолжалась три года. В 1962 – 1963 гг. было выпущено несколько десятков моделей, которые позволили отработать сборочный процесс и сформировать окончательный стайлинг грузовика. В 1963 г. на очередной ежегодной Международной ярмарке, проводимой в Лейпциге, автомобиль ЗиЛ 130 заслуженно получил золотую медаль, а инженеров наградили дипломами.

Массовый выпуск новых 5-тонников удалось наладить лишь с 1 октября 1964 г., после того, как реконструкция завода подошла к концу. Кстати, в этом же году с конвейера сошел последний грузовик ЗиЛ-164А, после чего "сто тридцатый" надолго стал основной производственной программой завода им. Лихачева, а в числе первых, кто заполучил эти автомобили, были автотранспортные предприятия Москвы, Ярославля, Тулы, Душанбе, Ялты и пр.

Внешнее оформление машин было для середины 60-х гг. необычным и сразу привлекало внимание. Во-первых, эта модель стала первой, окрашенной в "невоенные" цвета – белый и голубой. До этого все зиловские грузовики имели окрас цвета хаки. Конечно, для армии завод продолжал выпускать машины защитного цвета, кроме того военные модификации оснащались и рядом дополнительных приспособлений – светомаскировочными насадками, 10- и 20-литровыми канистрами, топором, лопатой и пр.

Во-вторых, автомобиль получил капот аллигаторного типа, крылья обтекаемой формы и панорамное лобовое стекло. Правда, многие водители, привыкшие к ветровому стеклу, были недовольны таким решением, но недостатка в свежем воздухе не было – он поступал из открытых окон и люка. Наконец, запоминающимся элементом стала решетка радиатора.

Трехместная цельнометаллическая кабина ЗиЛ 130 имела передовой для 60-х годов дизайн, который даже сейчас нельзя назвать устаревшим. Конструкторы поработали на славу и в плане комфорта: автомобиль выгодно отличался от большинства советских грузовиков, а водитель получил улучшенные условия труда. Посадка стала более удобной, поскольку ширина кабины была увеличена по сравнению с ЗиЛ 164 на 1,2 м.

Просторная кабина имела оптимальное расположение приборов и была оборудована мягкими сиденьями – водительским и сдвоенным пассажирским. Кресло водителя регулировалось в горизонтальной и вертикальной плоскостях, а также менялся угол наклона подушки и спинки. На этом автомобили впервые был использован гидроусилитель руля, что сделало управление грузовиком более простым, а безопасность движения более высокой – теперь при разрыве шины переднего колеса ЗИЛ 130, машину легко было удержать на дороге.

Деревянная платформа, оснащенная откидным задним бортом, была грузопассажирской. К решеткам боковых бортов кузова крепились откидные скамейки, рассчитанные на 16 человек, а также имелась съемная скамейка, на которой умещалось еще 8 человек. Съемные дуги и тент также входили в стандартную комплектацию автомобиля. Размеры ЗИЛ 130 - 6 675 х 2 500 х 2 400 мм. Объем грузовой платформы – 5,10 куб.м., площадь пола – 8,72 кв.м. Учитывая, что высота кузова ЗиЛ 130 соответствовала высоте пола железнодорожного вагона, проведение погрузо-разгрузочных работ существенно упрощалось.

Легендарный грузовик стал настоящим прорывом в советском автомобилестроении, ведь вместе со "сто тридцатым" появились трехместная кабина, гидроусилитель руля, коробка передач с косозубыми шестернями и синхронизаторами, предпусковый подогреватель двигателя, омыватели стекла и пр. Технические характеристики ЗиЛ 130 стали также более совершенными. На самый первый, собранный еще в 1956 г., автомобиль был установлен 5-литровый 135-сильный карбюртор V6, однако для грузового автомобиля он оказался неподходящим.

Годом позже опытные модели получили верхнеклапанные шестицилиндровые двигатели объем 5,5 л. и мощностью 140 л.с. Но и они не пошли в серийное производство. Окончательным вариантом двигателя для ЗиЛ 130 стал 6-литровый силовой агрегат V8 с системой жидкостного охлаждения, собранный по аналогу с мотором правительственного лимузина ЗиЛ-111 , мощность которого составляла 150 л.с.. Позже этот мотор получил название ЗиЛ 130 и был унифицирован с двигателем ЗИЛ 375, который устанавливали на городские автобусы и тяжелые грузовики Урал.

От ЗиЛ 111 новый мотор отличался степенью сжатия: её уменьшили до значения 6,5, что, в свою очередь, привело к снижению мощности с 220 до 150 л.с. ЗиЛ 111 потреблял 95 бензин, а для рабочего грузовика это было неприемлемо. Новый двигатель "питался" бензином А-76 и был весьма прожорливым: средний расход топлива составлял около 30–40 л / 100 км. Конечно, для советского времени эти цифры не были критичными – бензин стоил копейки. А вот нынешним владельцам ЗиЛ 130 пришлось переобрудовать свои автомобили, чтобы удешевить их эксплуатацию. Запас хода при полностью заправленном топливном баке объемом 170 литров – 445 км. Максимальная скорость, которую мог развивать автомобиль, достигала 90 км/час.

ЗиЛ 130 комплектовался механической 5-ступенчатой КПП с измененными передаточными числами, двойной главной передачей, которая являлась частью механизмов ведущего заднего моста, и синхронизаторами на II-V передачах. Правда, схема переключения передач была несколько иной, чем в легковом автомобиле, однако трудностей это не доставляло. Сцепление – фрикционное однодисковое сухое с механическим приводом. Двухконтурная тормозная система имела регуляторы тормозных усилий и двухцилиндровый компрессор с жидкостной системой охлаждения. Колеса – с пневмоприводом. Подвеску расположили на полуэллиптических продольных рессорах. Система зажигания новых автомобилей была контактно-транзисторной и она доставляла немало проблем владельцам ЗиЛ 130.

Шасси ЗИЛ 130 стало базовым для создании целого ряда машин спецназначения – автотопливозаправщиков, автокранов, пожарных автомобилей, рефрижераторов, мусоровозов, автомобилей для коммунальных служб и многих других. Большой популярностью пользовались тягачи и самосвалы ЗИЛ 130. Надежное устройство, неприхотливость в обслуживании и эксплуатации стали главными предпосылками успеха этих грузовиков за рубежом. Экспорт ЗиЛ 130 был налажен в более чем 40 стран мира, а созданные экспортные модификации автомобиля могли работать как в тропическом климате, так и в суровых северных условиях. По спецзаказу на ЗиЛы устанавливали английский движок Perkins, мощностью 140 л.с. и третью ось (неведущую), что позволяло увеличить грузоподъемность техники до 8 тонн.

Несмотря на то, что грузовик получился очень удачным, необходимость модернизации со временем встала и перед ним. В 1977 г. была увеличена грузоподъемность машины до 6 тонн, В начале 80-х стало ясно, что эксплуатация среднетоннажных грузовиков, работающих на бензине, абсолютно нерентабельна, в связи с чем конструкторы сосредоточились на создании машин, заправлявшихся сжатым или сжиженным газом. Буквально за год была разработана версия ЗиЛ 130 с двигателем типа дизель, однако дальше опытных образцов дело не пошло.

С 1986 г. на заводе было налажено производство грузовиков нового поколения ЗиЛ 4331, спрос на которые рос с каждым годом. К сожалению, экономическая ситуация, сложившаяся в стране в начале 90-х, вынудила большинство предприятий отказаться от популярного грузовика – устаревшая конструкция, высокие расходы на эксплуатацию, необходимость постоянного ремонта ЗиЛ 130 – все это дало о себе знать. К тому же спрос на среднетоннажники в те годы резко снизился.

Производство грузовиков было переведено из Москвы на Уральский автомоторный завод, расположенный в Новоуральске, где машины постепенно превратились в 6-тонник Амур 53131. Несмотря на то, что "начинка" автомобилей несколько поменялась, кабина и оперение остались прежними. Видимо, "старичка" ЗиЛа не так то легко отправить на покой. Хотя и порядком устаревшие, но неприхотливые и, главное, доступные по цене, ЗиЛ 130 все еще пользуются спросом.

Многие автолюбители с удовольствием приобретают эти легендарные машины, делая из них настоящие шедевры. Каких только фотографий "сто тридцатого" не встретишь на просторах интернета – апгрейд старых грузовичков весьма популярен среди профессионалов. Приобрести же исходники для дальнейшего тюнинга можно по совсем скромным расценкам – от 35-50 тыс. рублей за машину. Конечно, состояние таких машин далеко от идеального, но запчасти на ЗиЛ 130 приобрести вовсе не сложно. Экземпляры, сохранившиеся в отличном состоянии предлагают дороже и их стоимость доходит до 350 – 380 тыс. рублей.

promplace.ru

Введение в производство новой модели двигателя требует крупных капиталовложений как в сфере изготовления, так и в сфере его эксплуатации и ремонта. Поэтому решение о переходе на выпуск новой модели может быть принято только после полного использования ресурсов находящейся на производстве модели двигателя. Такой моделью на автомобильном заводе им. И. А. Лихачева был шестицилиндровый нижнеклапанный двигатель ЗИС-120 с однорядным расположением цилиндров. В начале производства этот двигатель, предназначавшийся для установки па автомобиль ЗИС-150 грузоподъемностью 4 т, имел основные параметры, приведенные в табл. 1.

В конструкцию двигателя ЗИС-120 были внесены усовершенствования, позволившие выпускать его модификации, имеющие более высокие параметры, например двигатель ЗИЛ-158В. Сравнение данных табл. 1 показывает, что мощность двигателя возросла на 22,5%, а крутящий момент на 13%. Это было достигнуто в основном путем повышения степени сжатия, увеличения номинальной частоты вращения коленчатого вала и применения более совершенного карбюратора, позволившего улучшить наполнение цилиндров двигателя.

Специальные работы, проведенные для определения возможности форсировки двигателя ЗИС-120, показали следующее:

Для кратковременных экспериментов был все-таки построен двигатель с увеличенным до 108 мм диаметром цилиндров за счет установки «мокрых» гильз. Рабочий объем двигателя возрос на 13% и стал равным 6,27 л. При степени сжатия 6 и соответственно расширенном впускном тракте этот двигатель развил мощность 115 л. с. (увеличение на 19%) н крутящий момент 35,5 кгс-м (увеличение на 15%).

При испытании верхнеклапанные двигатели, имевшие степень сжатия 6,5, развили максимальную мощность до 130 л. с. при n = 2800 об/мин и максимальный крутящий момент до 39 кгс-м. Испытания также показали, что эти двигатели имеют повышенный износ основных деталей: цилиндров, шеек коленчатого вала, поршней, направляющих втулок клапанов и др. Резерва же для дальнейшей форсировки эти двигатели так же, как и нижнеклапанные, не имеют.Таким образом, проведенные исследования показали, что шестицилиндровый рядный двигатель как нижнеклапанный, так и верхнеклапанный не соответствуют требованиям, предъявляемым к двигателям современных грузовых автомобилей, и очевидно, что нерационально использовать такую схему расположения цилиндров для семейства новых двигателей ЗИЛ. Поэтому для новых двигателей было принято V-образное расположение цилиндров с углом развала между рядами 90°. По сравнению с рядным нижнеклапанным двигателем V-образный верхнеклапанный имеет ряд преимуществ:

Для примера можно сравнить V-образный двигатель ЗИЛ-375 с однорядным двигателем ЗИЛ-164А, рабочие объемы одного цилиндра которых отличаются всего лишь на 6%, и каждый из этих двигателей при принятом расстоянии между осями цилиндров выполнен с наибольшим возможным для него диаметром цилиндра (рис. 1).

В однорядном двигателе расстояние между осями цилиндров определяется размерами клапанов (которые должны быть достаточными для удовлетворительного наполнения цилиндров при частоте вращения коленчатого вала, соответствующей максимальной мощности), расстояниями между клапанами, между клапанами и стенками камеры сгорания, а также шириной перемычки между соседними камерами сгорания. В V-образном двигателе кроме указанных выше факторов добавляется еще один: необходимость расположения на одной шатунной шейке двух шатунов. В связи с этим расстояние между осями цилиндров в V-образном двигателе определяется суммой продольных размеров шеек и щек одного кривошипа коленчатого вала и в двигателе ЗИЛ-375 оно равно 135 мм, что на 17,5 мм превышает это расстояние в однорядном двигателе ЗИЛ-164А.

Соответственно в двигателе ЗИЛ-375 диаметр цилиндра на 6,4 мм больше, а камера сгорания на 12,5 мм длиннее, чем в двигателе ЗИЛ-164А, что позволяет увеличить размеры клапанов, улучшить наполнение цилиндров и повысить мощность двигателя.

zil131.net

Категория:

Автомобили ЗИЛ

Особенности конструкции бензиновых двигателей автомобилей ЗИЛ

Особенности конструкции бензиновых двигателей автомобилей ЗИЛБензиновый двигатель ЗИЛ-508.10. V-образный карбюраторный, представляет собой базовую модель нового семейства двигателей ЗИЛ с улучшенными технико-экономическими показателями.

Новое семейство двигателей разработано на основе серийно выпускавшихся двигателей ЗИЛ моделей 130, 375 и унифицировано с ними по основным (базовым) деталям. В новое семейство помимо двигателя ЗИЛ-508.10 входят бензиновый двигатель ЗИЛ-509.10 рабочим объемом 7 л, а также двигатели ЗИЛ моделей 4316.10 и 4318.10, работающие на газовом топливе. Двигатель ЗИЛ-4316.10 предназначен для использования в качестве топлива сжатого природного газа (метана). В двигателе ЗИЛ-4318.10 в качестве топлива используется сжиженный нефтяной газ (про-пан-бутановая смесь).

Отличается новое семейство двигателей применением высокоэффективного рабочего процесса с интенсивным сгоранием.

Интенсификация процесса сгорания осуществляется созданием на впуске вращательного (вихревого) движения заряда. При этом топливовоздушная смесь в цилиндре хорошо перемешивается, условия охлаждения нагретых участков в камере сгорания улучшаются, скорость сгорания топливовоздушной смеси заметно возрастает. Большие скорости сгорания топливовоздушной смеси замедляют окислительные реакции в несгоревшей части заряда, в результате чего улучшаются антидетонационные свойства двигателя и несколько повышается степень сжатия без увеличения октанового числа топлива.

Повышение степени сжатия улучшает экономические показатели нового семейства двигателей и не ухудшает энергетических и экологических показателей.

Одновременно были реализованы и другие конструктивные мероприятия по повышению экологических показателей двигателя. Так, в системе питания использован специально разработанный карбюратор К-90 с САУ ЭГ1ХХ, в результате чего существенно уменьшились выбросы с отработавшими газами таких токсичных составляющих, как углеводороды и оксид углерода. Замкнутая система вентиляции картера двигателя исключает выброс в окружающую среду картерных газов. Конструктивно доработаны также некоторые другие узлы и детали.

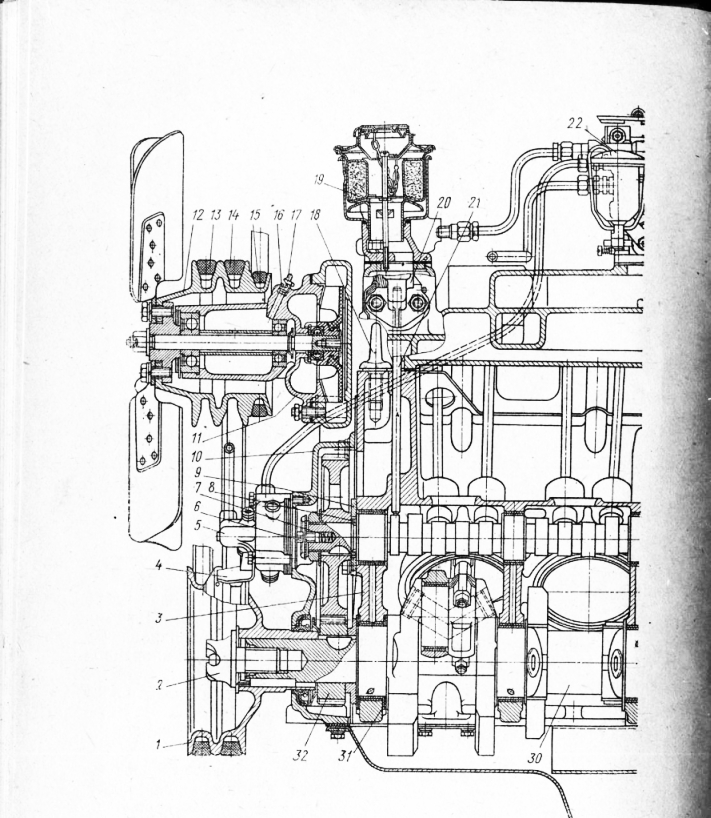

Рис. 1. Внешний вид двигателя: 1 — жидкостной насос и вентилятор; 2 — топливный насос; 3 — воздушный фильтр с замкнутой системой вентиляции картера; 4 — полнопоточный центробежный масляный фильтр; 5 — головка цилиндров; 6 выпускной трубопровод; 7 — масляный поддон; 8 — блок цилиндров; 9 — передняя крышка

Новые двигатели имеют также повышенный ресурс до первого капитального ремонта, меньшие материалоемкость и трудоемкость технического обслуживания.

Внешний вид двигателя ЗИЛ-508.10 изображен на рис. 1. Продольный и поперечный разрезы двигателя показаны на рис. 2.2 и 2.3.

Одна из модификаций двигателя ЗИЛ-508.10 устанавливается на автомобиль повышенной проходимости. На этом двигателе применен ряд оригинальных узлов и деталей, которые позволяют преодолевать автомобилю большие подъемы и спуски, боковые крены без нарушения работоспособности, в частности карбюратор, воздушный фильтр, масляный картер и маслоприемник, экранированное электрооборудование и т. д.

Бензиновый двигатель ЗИЛ-509.10. Отличается от двигателя ЗИЛ-508.10 диаметром цилиндра, конструкциями поршня и гильзы цилиндра, степенью сжатия, формой камеры сгорания (часть камеры сгорания расположена в головке поршня), карбюратором, картером сцепления, элементами электрооборудования. Двигатель выпускается в нескольких модификациях, устанавливаемых на автобусы ЛИАЗ, ЛАЗ и автомобили «Урал». Они отличаются конструктивным исполнением некоторых деталей, например шкива коленчатого вала, масляного картера, отдельных элементов электрооборудования и др.

Рис. 2. Продольный разрез двигателя:

Рис. 3. Поперечный разрез двигателя: 1 — масляный насос; 2 — блок-картер; 3 — поршень; 4 — прокладка головки цилиндров; 5 — выпускной газопровод; 6 — крышка головки цилиндров; 7 — коромысло; 8 — головка цилиндров; 9 — штанга толкателя; 10 — полнопоточный центробежный фильтр; 11 — карбюратор; 12 — привод распределителя; 13 — распределитель зажигания; 14 — впускная труба; 15 — указатель уровня масла; 16 — свеча зажигания; 17 — щиток свечей; 18 — толкатель; 19 — щиток стартера; 20 — стартер; 21 — масляный поддон; 22 маслоприемник

Двигатели можно эксплуатировать на некоторых видах нетрадиционных топлив, например на бензометанольных смесях БМС-5 и БМС-15. В этом случае заменяют отдельные элементы в системе питания.

Для эксплуатации автомобилей в высокогорных условиях по заказу потребителя поставляется комплект дозирующей аппаратуры карбюратора (жиклеров), который обеспечивает нормальный состав топливовоздушной смеси в условиях пониженного давления окружающей среды.

Читать далее: Детали двигателя Блок цилиндров двигателя ЗИЛ-508.10

Категория: - Автомобили ЗИЛ

stroy-technics.ru