С целью сокращения вредных выбросов и повышения экономичности двигателей автомобильная топливная система в последние годы серьезно изменилась. Например, в США от карбюраторов отказались ещё в 1990 году. Системы впрыска топлива появились ещё в середине ХХ века, а на серийных автомобилях европейских производителей их начали применять примерно с 1980-х.

На сегодняшний день все новые автомобили оснащаются именно инжекторными двигателями. В этой познавательной статье мы рассмотрим принцип работы инжектора и его устройство. Вы сможете узнать, как топливо попадает в цилиндр двигателя. Устройство двигателя с системой впрыска – очень актуальная тема для современного автолюбителя, поэтому устраивайтесь поудобнее и начинаем!

После появления двигателя внутреннего сгорания карбюратор использовался для подачи топлива в двигатель. В такой технике как бензопилы и газонокосилки это устройство применяется до сих пор. Но в процессе эволюции автомобиля карбюратору становилось всё сложнее и сложнее удовлетворять многим требованиям к эксплуатации.

Например, для того чтобы соответствовать ужесточающимся экологическим нормам были введены каталитические нейтрализаторы (катализаторы). Катализатор эффективен лишь в случае тщательного контроля топливно-воздушной смеси. Кислородные датчики (как их проверяют мы уже писали — http://avtopub.com/proverka-kislorodnogo-datchika-lyambda-zonda-svoimi-silami/) отвечают за контроль количества кислорода в выхлопных газах. Эта информация используется и электронным блоком управления двигателем (ЭБУ) для регулировки пропорции воздух/топливо в режиме реального времени.

В итоге получается замкнутая система управления, которую невозможно было реализовать с использованием карбюраторов. В течение короткого периода времени выпускались карбюраторы с электронным управлением, но они были ещё более сложными, чем чисто механические устройства.

Сначала карбюраторы были заменены системой впрыска топлива в корпусе дроссельной заслонки (также известна как одноточечная система впрыска или система центрального впрыска топлива). В них форсунки были расположены в корпусе дроссельной заслонки. Это было простое решение для замены карбюратора, поэтому автопроизводителям не пришлось вносить изменения в конструкцию двигателей.

Со временем, в процессе появления новых двигателей, система центрального впрыска топлива была заменена многоточечной системой впрыска топлива (также известна как система последовательного впрыска). В этих системах используется отдельная топливная форсунка для каждого цилиндра. Как правило, они расположены так, чтобы распылять топливо прямо на впускной клапан. Эти системы обеспечивают более точное дозирование топлива и быструю реакцию. Пришло время подробнее изучить принцип работы инжектора.

Педаль газа в вашем автомобиле подключена к дроссельной заслонке. Речь идет о клапане, который регулирует количество воздуха, поступающего в двигатель. Так что педаль газа на самом деле является педалью воздуха.

Когда вы нажимаете на педаль газа, дроссельная заслонка открывается больше, в результате чего двигатель получает больше воздуха. Блок управления двигателем (ЭБУ, компьютер, управляющий всеми электронными компонентами двигателя) «замечает» открытую дроссельную заслонку и увеличивает подачу топлива для приготовления оптимальной топливно-воздушной смеси. Очень важно, чтобы подача топлива увеличивалась сразу после открытия дроссельной заслонки. В противном случае, некоторая часть воздуха окажется в цилиндрах без достаточного количества топлива.

Датчики контролируют содержание кислорода в выхлопных газах, а также количество воздуха, поступающего в двигатель. ЭБУ использует эти данные для максимально точного выбора соотношения воздуха и топлива. Как работает инжектор на современных автомобилях?

Топливная форсунка (инжектор) – это клапан с электронным управлением. Подачу топлива к этому клапану обеспечивает топливный насос. Форсунка может открываться/закрываться много раз в секунду.

Когда форсунка находится под напряжением, электромагнит перемещает поршень, открывающий клапан, в результате чего происходит впрыск топлива под давлением через крошечное сопло. Насадка предназначена для распыления топлива. Появляется мелкий туман, который легко сгорает.

Количество топлива, которое подается в двигатель, зависит от того, сколько времени форсунка остается в открытом положении. Данный показатель называют длительностью или шириной импульса, он управляется ЭБУ.

Форсунки установлены во впускном коллекторе таким образом, чтобы распылять топливо прямо на впускные клапана. Трубка, которая поставляет топливо к каждой из форсунок под определенным давлением, называется топливной рампой.

Для того чтобы определить оптимальное количество топлива, блок управления двигателя получает сигналы от множества датчиков. Рассмотрим самые важные из них.

Для выбора оптимального количества топлива в различных условиях эксплуатации ЭБУ двигателя следит за показаниями различных датчиков. Вот лишь несколько основных:

Существует два основных типа управления многоточечными системами впрыска: топливные форсунки могут открываться одновременно или каждая из них может открываться только перед открытием впускного клапана соответствующего цилиндра (это называется последовательный многоточечный впрыск топлива).

Преимущество последовательного впрыска топлива заключается в том, что система может реагировать на любые действия водителя быстрее, поскольку с момента выполнения действия она ждет лишь очередного открытия впускного клапана. Системе не нужно ждать полного вращения двигателя. Разобраться в работе инжектора мы смогли, но кто всем этим «руководит»?

Алгоритмы, управляющие двигателем, являются довольно сложными. Существует множество требований, которым силовой агрегат должен удовлетворять. Например, это касается показателя вредных выбросов или требований топливной экономичности.

Блок управления двигателем использует формулу и множество таблиц соответствия для установки длительности импульса в определенных условиях эксплуатации. Формула представляет собой сочетание многих факторов, умноженных друг на друга. Мы рассмотрим упрощенную формулу определения длительности импульса топливной форсунки. В этом примере наша формула будет состоять лишь из трех показателей, в то время как в реальности обычно учитывается свыше сотни параметров.

Длительность импульса = (Длительность базового импульса) x (Фактор A) x (Фактор B)

Для расчета длительности импульса электронный блок сначала выполняет поиск длительности базового импульса в соответствующей справочной таблице. Базовая длительность импульса – это функция от частоты вращения двигателя (RPM) и нагрузки (она вычисляется из абсолютного давления в коллекторе). Например, частота вращения двигателя 2000 оборотов в минуту, а показатель нагрузки равен 4. В таблице необходимо найти число в месте пересечения показателей 2000 и 4. Получается 8 миллисекунд.

| Частота вращения двигателя | Нагрузка | ||||

| 1 | 2 | 3 | 4 | 5 | |

| 1,000 | 1 | 2 | 3 | 4 | 5 |

| 2,000 | 2 | 4 | 6 | 8 | 10 |

| 3,000 | 3 | 6 | 9 | 12 | 15 |

| 4,000 | 4 | 8 | 12 | 16 | 20 |

В следующих примерах А и В представляют собой параметры, которые блок управления получает от датчиков. Допустим, что А – это температура охлаждающей жидкости, а B – уровень содержания кислорода. Если температура охлаждающей жидкости равна 100, а уровень кислорода – 3, справочные таблицы свидетельствуют о том, что фактор А = 0,8, а фактор B = 1,0.

| A | Фактор A | B | Фактор B | |

| 0 | 1.2 | 0 | 1.0 | |

| 25 | 1.1 | 1 | 1.0 | |

| 50 | 1.0 | 2 | 1.0 | |

| 75 | 0.9 | 3 | 1.0 | |

| 100 | 0.8 | 4 | 0.75 |

Таким образом, поскольку нам известно, что длительность базового импульса – это функция от нагрузки и частоты вращения двигателя, а длительность импульса = (длительность базового импульса) x (фактор A) x (фактор B), общая длительность импульса в нашем примере равна:

8 х 0,8 х 1,0 = 6,4 мс

На этом примере видно, как система управления выполняет настройку. Так как параметр В отображает содержание кислорода в выхлопных газах, согласно данным с таблицы, можно сделать вывод, что выхлопные газы содержат слишком много кислорода, в результате чего ЭБУ сокращает подачу топлива.

Реальные системы управления учитывают свыше 100 параметров, для каждого из которых составлена собственная таблица соответствия. Некоторые параметры даже корректируются с течением времени с целью компенсации изменений производительности компонентов, к примеру, каталитического нейтрализатора (о проверке катализатора читайте по ссылке). И в зависимости от количества оборотов двигателя, блок управления может выполнять эти расчеты более 100 раз в секунду.

Если наша статья о том, как работает инжектор, и какие существуют системы впрыска топлива, вам понравилась, поделитесь ссылкой с друзьями в социальных сетях, используя соответствующие кнопочки ниже. Спасибо за внимание, оставайтесь с нами!

avtopub.com

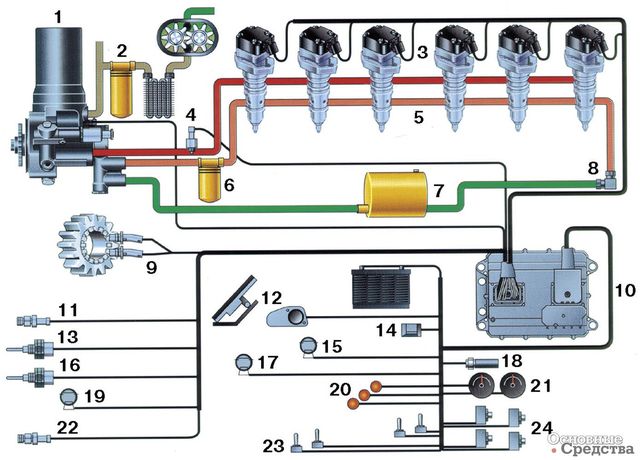

Система питания инжекторного двигателя современного автомобиля — это сложнейший «организм», состоящий из датчиков, исполнительных устройств и самого главного — блока управления. Не зря в народе его называют «мозги». Именно блок управления контролирует работу всей системы впрыска топлива.

С его помощью происходит нормальное функционирование двигателя, регулировка угла опережения зажигания, момента впрыска топливовоздушной смеси и многих других параметров.

За многолетнюю историю автомобилестроения появилось несколько типов впрыска топлива. И конструкции инжекторной системы бензинового двигателя различаются, причём существенно. Дизель достаточно схож в системе впрыска с инжектором.

Но есть огромные отличия в конструкции отдельных механизмов — степень сжатия в дизельном моторе во много раз выше. В целом же первые конструкции инжекторных систем очень сильно были похожи на дизельные.

Моновпрыск — это самый простой механизм. Второе название — центральный впрыск. И он же был первым в истории. Массовое применение получил в США в начале 2 половины ХХ века. Как работает центральный впрыск? Простота — это именно то, что понравилось не только автовладельцам, но и производителям. Конструкция очень схожа с карбюратором, только вместо него применяется форсунка.

Она устанавливается на впускном коллекторе — одна на все цилиндры двигателя, независимо от их общего количества. Топливо поступает в коллектор постоянно, как и воздух. В результате происходит образование топливовоздушной смеси, которая распределяется по цилиндрам.

Преимущества, которыми обладает центральная система впрыска:

К недостаткам относится то, что не выходит достигнуть высоких показаний экологичности. Поэтому на сегодняшний день автомобили с моновпрыском нельзя встретить в продаже и эксплуатации в развитых странах Америки, Европы и Азии. Разве что в странах третьего мира они будут беспрепятственно колесить по дорогам.

И самое большое неудобство — это то, что при выходе из строя форсунки двигатель останавливается и запустить его невозможно.

В таких системах количество форсунок равно числу цилиндров. Все форсунки находятся на впускном коллекторе, топливовоздушная смесь подаётся при помощи общей для всех топливной рампы. В ней происходит смешивание бензина и воздуха. Режимы работы форсунок:

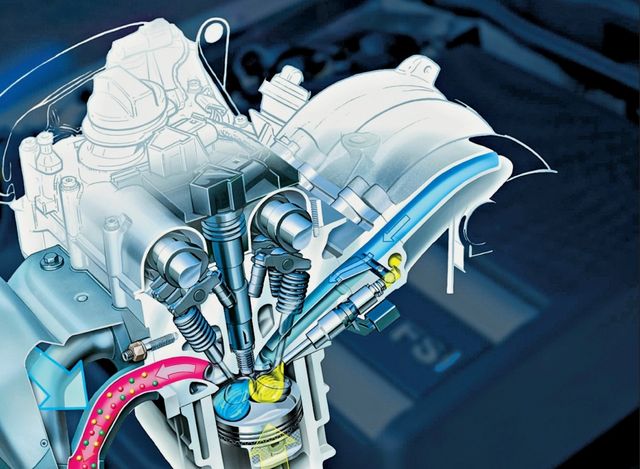

В конструкции отсутствует впускной коллектор и клапан. Реализация конструкции довольно сложная, так как в ГБЦ на каждый цилиндр есть отверстия под свечи, клапаны (2 или 4, в зависимости от типа мотора). Элементарно не хватает места для установки форсунки.

Изначально такие системы впрыска устанавливались на габаритные и мощные двигатели, на бюджетных их не встретить. И ремонт таких систем выливается в круглую сумму.

Без этих компонентов работа системы впрыска топлива невозможна. Именно датчики сообщают блоку управления всю информацию, которая необходима для работы исполнительных устройств в нормальном режиме. Неисправности системы питания инжекторного двигателя по большей части вызывают именно датчики, так как они могут неверно производить замеры.

По названию видно, что эти устройства выполняют то, что им скажет блок управления. Все сигналы от датчиков анализируются, сравниваются с топливной картой (огромной схемой работы при тех или иных условиях), после чего подаётся команда на исполнительный механизм. Следующие исполнительные механизмы входят в состав инжекторной системы:

А теперь можно рассмотреть и принцип работы системы питания инжекторного двигателя. При включении зажигания происходит переход в рабочий режим всех механизмов и устройств. Первым делом насос нагнетает бензин в рампу до минимального давления, которого хватит для запуска.

А дальше все ждут, когда провернётся коленвал, и с его датчика пойдёт сигнал на блок управления о положении поршней в цилиндрах. Одновременно с этим датчик фаз выдаёт сигнал о том, какой такт совершается. После анализа данных блок управления даёт команду на форсунки (в зависимости от того, в каком цилиндре происходит впуск).

При вращении коленвала постоянно снимаются данные с датчиков и, исходя из них, происходит открывание нужных электромагнитных форсунок на определённый промежуток времени. Смесь воспламеняется, отработанные газы выходят через выпускной коллектор. По тому, какое содержание кислорода в них, можно судить о качестве сгорания топлива.

Если содержание кислорода большое, то смесь сгорает не до конца. Блок управления производит корректировку угла опережения зажигания, чтобы добиться наилучших показаний.

Но вот во время прогрева некоторые датчики не влияют на работу системы управления. Это датчики расхода воздуха, детонации и абсолютного давления. При достижении рабочей температуры включаются они в работу. Причина — во время прогрева невозможно соблюсти все условия, в частности, соотношение бензина и воздуха. Уровень СО в выхлопных газах тоже будет зашкаливать, поэтому контроль всех этих параметров не следует производить.

avtodvigateli.com

Инжектор — это революция в автомобилестроении. Сам по себе механизм сложный и для максимальной производительности его работа должна быть хорошо отлажена. Инжекторная система подачи топлива в двигатель работает по средствам ЭБУ (электронный блок управления), который высчитывает параметры топливной смеси перед ее подачей в цилиндры и управляет подачей напряжения на катушку зажигания для создания искры. Инжекторные агрегаты сместили с производства карбюраторные моторы.

В карбюраторных устройствах задачу подачи исполняет механический эмулятор, что не совсем удобно, потому что его система не способна сформировывать оптимальную смесь при низких температурах, оборотах и старте двигателя. Использование компьютерного блока дало возможность максимально точно осуществлять расчет параметров, и беспрепятственно на любых оборотах и температуре подавать топливо, соблюдая при этом экологические стандарты. Минус наличия ЭБУ в том, что если возникнут проблемы, например, слет прошивки, то мотор начнет работать либо с перебоями, либо вовсе откажется функционировать.

Инжекторный двигатель

Вообще, инжекторный двигатель работает по тому же принципу, что и дизельный. Отличие только в устройстве зажигания, которое придает ему мощности на 10% больше чем у карбюраторного мотора, что не так уж и много. О плюсах и минусах системы пусть спорят профессионалы, но знать устройство инжектора или хотя бы иметь представление о его строении обязан каждый водитель, планирующий ремонтировать двигатель собственноручно. Также со знаниями инжекторного узла, вас не смогут обмануть на СТО недобросовестные работники.

Инжектор по сути, форсунка, выступающая распрыскивателем горючего в двигателях. Изготовлен первый инжекторный мотор был в 1916 году российскими конструкторами Стечкиным и Микулиным. Однако воплощена система впрыска топлива в автомобилестроении, была только в 1951 году западногерманской компанией Bosch, которая наделила двухконтактный мотор незамысловатой механической конструкцией впрыска. Примерил на себя новинку микролитражный купе «700 Sport» компании Goliath из Бремена.

По прошествии трех лет задумку подхватил четырехконтактный мотор Mercedes-Benz 300 SL — легендарное купе «Крыло Чайки». Но, так как жестких экологических требований не было, то идея инжекторного впрыска была не востребована, а состав элементов сгорания двигателей не вызывал интереса. Главной задачей на тот момент было повысить мощность, поэтому состав смеси составлялся с расчетом избыточного содержания бензина. Таким образом, в продуктах сгорания, вообще, не было кислорода, а оставшееся несгоревшее горючие образовывало вредоносные газы посредством неполного сгорания.

Установлен инжекторный двигатель

Стремясь увеличить мощность, разработчики ставили на карбюраторы ускорительные насосы, заливавшие горючие в коллектор с каждым нажатием на педаль акселератора. Только в конце 60 х-годов 20 века проблема загрязнения окружающей среды промышленными отходами стала ребром. Транспортные средства заняли лидирующую строчку среди загрязнителей. Было решено для нормальной жизнедеятельности кардинально перестроить конструкцию топливного аппарата. Тут-то и вспомнили за инжекторную систему, которая гораздо эффективнее обычных карбюраторов.Так, в конце 70-го произошло массовое вытеснение карбюраторов инжекторными аналогами, превосходящими во много раз эксплуатационными характеристиками. Испытательной моделью выступил седан Rambler Rebel («Бунтарь») 1957 модельного года. После инжектор был включен в серийное производство всеми мировыми автопроизводителями.

Обычно он имеет в своей конструкции следующие составляющие:

Если описывать коротко принцип работы инжектора заключается в следующем:

Схема инжекторного мотора

Его задача беспрерывно анализировать поступающие параметры от датчиков и давать команды системами. Компьютер учитывает факторы внешней среды и особенности различных режимов работы двигателя, при которых происходит эксплуатация. В случае выявления несовпадений, центр подает команды исполнительным элементам для коррекции. ЭБУ также имеет систему диагностики. Когда случается сбой, она распознает возникшие неполадки, оповещая водителя индикатором «CHECK ENGINE». Вся информация о диагностических кодах и ошибках хранится в центральном блоке.

Различают 3 вида памяти:

Первый тойотовский инжекторный двигатель M-E 1972 года

После разбора вопроса как работает инжектор, просмотрим поверхностно всю инжекторную систему. Инжекторная система, производит впрыск горючего во впускной коллектор и цилиндр мотора посредством форсунки, которая способна за секунду открываться и закрываться много раз. Система делится на два типа. Классификация зависит от расположения крепления форсунки, устройства ее работы и количества:

Сравнение карбюратора и инжектора

Есть несколько классификаций распределительного впрыска:

Инжекторные форсунки имеют разный способ подачи струи:

Устройство инжектора

Для сокращения выброса окисей углерода и азота, в инжектор был добавлен каталитический нейтрализатор. Он преобразует выделенные из газов углеводороды. Применяется на инжекторах лишь с обратной связью. Перед катализатором имеется датчик содержания кислорода в выхлопных газах, по-другому его называют как лямбда-зонд. Контроллер, получая информацию от датчика, вытягивает подачу топливной смеси до нормы. В нейтрализаторе есть керамические составляющие с микроканалами, где содержатся катализаторы:

Инжекторная топливная система

Нельзя чтобы мотор с нейтрализатором работал на этилированном бензине. Это выведет из строя не только нейтрализаторы, но и датчики концентрации кислорода.

Так как простых каталитических нейтрализаторов недостаточно, то используется рециркуляция отработавших газов. Она существенно убирает образовавшиеся оксиды азота. Помимо этого, для этих целей устанавливается дополнительный NO-катализатор, так как система EGR не способна создать полное удаление NOx. Есть два типа катализаторов для понижения выбросов NOx:

ЭБУ инжектора

Узел включает в себя:

Система подачи топлива

Рассмотрим, как работает бензонасос на инжекторе. Насос находится в топливном баке и подает бензин на рампу под давлением 3,3–3,5 Мпа, что обеспечивает качественный распыл горючего по цилиндрам. Если обороты мотора увеличиваются, заметно возрастает и аппетит, то есть для сохранения давления, в рампу нужно поставлять больше бензина. Поэтому бензонасос по оповещению контроллера начинает ускорять вращения. Вовремя, прохода бензина к топливной рампе, лишнее убирается регулятором давления и спускается назад в бензобак, поддерживая тем самым постоянное давление в рампе.

Топливный фильтр находится под капотом кузова за топливным баком, он вмонтирован между электробензонасосом и топливной рампой в подающую магистраль. Его конструкция не разбирается, она являет собой металлический корпус с бумажной фильтрующей установкой.Есть прямой и обратный топливопровод. Первый нужен для топлива, идущего из модуля насоса в рампу. Второй возвращает излишки горючего после регулятора назад в бензобак. Рампа – полая планка, соединённая с форсунками, регулятором давления и штуцером контроля давления в системе. Установленный на ней регулятор контролирует давление внутри ее и во впускной трубе. Его конструкция содержит мембранный клапан с диафрагмой и пружину, поджатую к седлу.

Интересное по теме:

загрузка...

Вконтакте

Одноклассники

Google+

ktonaavto.ru

На всех современных автомобилях с бензиновыми моторами используется инжекторная система подачи топлива, поскольку она является более совершенной, чем карбюраторная, несмотря на то, что она конструктивно более сложная.

Инжекторный двигатель – не новь, но широкое распространение он получил только после развития электронных технологий. Все потому, что механически организовать управление системой, обладающей высокой точностью работы было очень сложно. Но с появлением микропроцессоров это стало вполне возможно.

Инжекторная система отличается тем, что бензин подается строго заданными порциями принудительно в коллектор (цилиндр).

Устройство ДВСОсновным достоинством, которым обладает инжекторная система питания, является соблюдение оптимальных пропорций составных элементов горючей смеси на разных режимах работы силовой установки. Благодаря этому достигается лучший выход мощности и экономичное потребление бензина.

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

Что касается механической части, то в ее состав входят такие элементы:

Простая инжекторная система подачи топлива

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Инжекторы бывают двух видов:

На многоточечной инжекторной системе подачи топлива может использовать несколько типов впрыска:

Примечательно, что современная инжекторная система подачи топлива может использовать несколько типов впрыска. Так, в обычном режиме используется фазированный впрыск, но в случае перехода на аварийное функционирование (к примеру, один из датчиков отказал), инжекторный двигатель переходит на парный впрыск.

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Эволюция датчика лямбда-зонд от Bosch

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Напоследок отметим, что инжектор хоть и конструктивно сложная система и включает множество элементов, поломка которых сразу же сказывается на функционировании силовой установки, но она обеспечивает более рациональный расход бензина, а также повышает экологичность автомобиля. Поэтому альтернативы этой системе питания пока нет.

autoleek.ru

Сейчас практически на любом бензиновом моторе легкового автомобиля, используется инжекторная система питания, которая пришла на смену карбюратору. Инжектор благодаря ряду рабочих характеристик превосходит карбюраторную систему, поэтому он является более востребованным.

Содержание статьи

Активно устанавливаться такая система питания на автомобилях стала со средины 80-х годов, когда начали вводиться нормы экологичности выбросов. Сама идея инжекторной системы питания появилась значительно раньше, еще в 30-х годах. Но тогда основная задача крылась не в экологичном выхлопе, а повышении мощности.

Первые инжеторные системы применялись в боевой авиации. На то время, это была полностью механическая конструкция, которая вполне неплохо выполняла свои функции. С появлением реактивных двигателей, инжекторы практически перестали использоваться в военной авиатехнике. На автомобилях же механический инжектор особо распространения не получил, поскольку он не мог полноценно выполнять возложенные функции. Дело в том, что режимы двигателя автомобиля меняются значительно чаще, чем у самолета, и механическая система не успевала своевременно подстраиваться под работу мотора. В этом плане карбюратор выигрывал.

Но активное развитие электроники дало «вторую жизнь» инжекторной системе. И немаловажную роль в этом сыграла борьба за уменьшение выброса вредных веществ. В поисках замены карбюратору, который уже не соответствовал нормативам экологичности, конструкторы вернулись к инжекторной системе, но кардинально пересмотрели ее работу и конструкцию.

Инжектор дословно переводится как «впрыскивание», поэтому второе название его – система впрыска. Если в карбюраторе топливо подмешивалось к воздуху за счет разрежения, создаваемого в цилиндрах мотора, то инжекторной системе бензин подается принудительно. Это самое кардинальное различие между этими системами.

Достоинствами инжекторных систем, относительно карбюраторных, такие:

И достигнуть этого всего удалось благодаря тому, что бензин подается порционно, в соответствии с режимом работы мотора. Из-за такой особенности в цилиндры мотора поступает топливовоздушная смесь в оптимальных пропорциях. В результате, практически на всех режимах работы силовой установки в цилиндрах происходит максимально возможное сгорание топлива с меньшим содержанием вредных веществ и повышенным выходом мощности.

Первые инжекторы, которые массово начали использовать на бензиновых моторах все еще были механическими, но у них уже начал появляться некоторые электрические элементы, способствовавшие лучшей работе мотора.

Современная же инжекторная система включает в себя большое количество электронных элементов, а вся работа системы контролируется контроллером, он же электронный блок управления.

Всего существует три типа инжекторных систем, различающихся по типу подачи топлива:

Центральная инжекторная система сейчас уже является устаревшей. Суть ее в том, что топливо впрыскивается в одном месте – на входе во впускной коллектор, где оно смешивается с воздухом и распределяется по цилиндрам. В данном случае, ее работа очень схожа с карбюратором, с единственной лишь разницей, что топливо подается под давлением. Это обеспечивает его распыление и более лучшее смешивание с воздухом. Но ряд факторов мог повлиять на равномерную наполняемость цилиндров.

Центральная система отличалась простотой конструкции и быстрым реагированием на изменение рабочих параметров силовой установки. Но полноценно выполнять свои функции она не могла Из-за разности наполнения цилиндров не удавалось добиться нужного сгорания топлива в цилиндрах.

Распределенный впрыск топлива

Распределенная система – на данный момент самая оптимальная и используется на множестве автомобилей. У этого инжектора топливо подается отдельно для каждого цилиндра, хоть и впрыскивается оно тоже во впускной коллектор. Чтобы обеспечить раздельную подачу, элементы, которыми подается топливо, установлены рядом с головкой блока, и бензин подается в зону работы клапанов.

Благодаря такой конструкции, удается добиться соблюдения пропорций топливовоздушной смеси для обеспечения нужного горения. Автомобили с такой системой являются более экономичными, но при этом выход мощности – больше, да и окружающую среду они загрязняют меньше.

К недостаткам распределенной системы относится более сложная конструкция и чувствительность к качеству топлива.

Система непосредственного впрыска топлива

Система непосредственного впрыска на данный момент – самая совершенная. Она отличается тем, что топливо впрыскивается непосредственно в цилиндры, где уже и происходит смешивание его с воздухом. Эта система по принципу работы очень схожа с дизельной. Она позволяет еще больше снизить потребление бензина и обеспечивает больший выход мощности, но она очень сложная по конструкции и очень требовательна к качеству бензина.

Поскольку система распределенного впрыска – самая распространенная, то на именно на ее примере рассмотрим конструкцию и принцип работы инжектора.

Условно эту систему можно разделить на две части – механическую и электронную. Первую дополнительно можно назвать исполнительной, поскольку благодаря ей обеспечивается подача компонентов топливовоздушной смеси в цилиндры. Электронная же часть обеспечивает контроль и управление системой.

Система питания автомобилей ВАЗ 2108, 2109, 21099

К механической части инжектора относится:

Конечно, это не полный список составных частей. В систему могут быть включены дополнительные элементы, выполняющие те или иные функции, все зависит от конструктивного исполнения силового агрегата и системы питания. Но указанные элементы являются основными для любого инжектора распределенного впрыска.

Что касается назначения каждого из них, то все просто. Бак является емкостью для бензина, где он хранится и подается в систему. Электробензонасос располагается в баке, то есть забор топлива производится непосредственно им, причем этот элемент обеспечивает подачу топлива под давлением.

Далее в систему установлен топливный фильтр, обеспечивающий очистку бензина от сторонних примесей. Поскольку бензин находится под давлением, то передвигается он по топливопроводу высокого давления.

Для предотвращения превышения давления, в систему входит регулятор давления. От фильтра, через него по топливопроводам бензин движется в топливную рампу, соединенной со всеми форсунками. Сами же форсунки устанавливаются во впускном коллекторе, недалеко от клапанных узлов цилиндров.

Раньше форсунки были полностью механическими, и срабатывали они от давления топлива. Все просто – при достижении определенного значения давления топливо, преодолевая усилие пружины форсунки, открывало клапан подачи и впрыскивалось через распылитель.

Устройство электромагнитной форсунки

Современная же форсунка – электромагнитная. В ее основе лежит обычный соленоид, то есть проволочная обмотка и якорь. При подаче электрического импульса, который поступает от ЭБУ, в обмотке образуется магнитное поле, воздействующее на сердечник, заставляя его переместиться, преодолев усилие пружины, и открыть канал подачи. А поскольку бензин подается в форсунку под давлением, то через открывшийся канал и распылитель бензин поступает в коллектор.

С другой стороны через воздушный фильтр в систему засасывается воздух. В патрубке, по котором движется воздух, установлен дроссельный узел с заслонкой. Именно на эту заслонку и воздействует водитель, нажимая на педаль акселератора. При этом он просто регулирует количество воздуха, подаваемого в цилиндры, а вот на дозировку топлива водитель вообще никакого воздействия не имеет.

Основным элементом электронной части системы является электронный блок, состоящий из контролера и блока памяти. В конструкцию также входит большое количество датчиков, на основе показаний которых ЭБУ выполняет управление системой.

Для своей работы ЭБУ использует показания датчиков:

Теперь коротко от том, как все работает. Элекробензонасос заполняет всю систему топливом. Контролер получает показания от все датчиков, сравнивает их с данными, занесенными в блок памяти. При несовпадении показаний, он корректирует работу системы питания так, чтобы добиться максимального совпадения получаемых данных с занесенными в блок памяти.

Что касается подачи топлива, то на основе данных от датчиков, контролером высчитывается время открытия форсунок, чтобы обеспечить оптимальное количество подаваемого бензина для создания топливовоздушной смеси в необходимой пропорции.

При поломке какого-то из датчиков, контролер переходит в аварийный режим. То есть, он берет усредненное значение показаний неисправного датчика и использует их для работы. При этом возможно изменение функционирование мотора – увеличивается расход, падает мощность, появляются перебои в работы. Но это не касается ДПКВ, при его поломке, двигатель функционировать не может.

avtomotoprof.ru

Вместо недавно повсеместно распространенных карбюраторных двигателей сейчас в основном используются инжекторные или впрысковые двигатели. Принцип их работы относительно прост и чрезвычайно экономичен. Однако, чтобы оценить преимущество инжектора, нужно сначала разобраться, почему они пришли на смену карбюраторам.

Карбюратор служит для подачи топлива во впускной коллектор, где оно уже смешивается с воздухом, а оттуда распределяется в камеры сгорания поршней. На подачу и смешивание топлива с воздухом израсходуются силы двигателя — до десяти процентов. Бензин всасывается в коллектор благодаря разнице в давлении в атмосфере и коллекторе, а чтобы поддерживать нужный уровень давления, как раз и расходуются ресурсы двигателя.

Кроме этого у карбюратора есть и масса других недостатков, например, когда через карбюратор проходит слишком много топлива, он просто физически не успевает направить его через узкую горловину в коллектор, в результате чего карбюратор начинает коптить. Если же топливо ниже определенного уровня, то двигатель попросту не тянет и глохнет — знакомая многим ситуация.

Принцип работы инжектора

Инжектор, в принципе, исполняет в двигателе ту же работу, что и карбюратор — подает топливо в камеры сгорания поршней. Однако происходит это не из-за всасывания бензина в коллектор, а методом впрыска топлива через форсунки непосредственно в камеры сгорания или в коллектор, и здесь же происходит смешивание топлива с воздухом.

Мощность инжекторных двигателей в среднем на 10 процентов выше, чем карбюраторных.

Инжекторы делятся на два основных вида:

Инжекторные двигатели с распределенным впрыском являются самыми экономичными и мощными. Подача бензина происходит в момент открытия впускного клапана.

Преимущества инжектора

Система впрыска незамедлительно реагирует на любые изменения нагрузки на двигатель, как только увеличиваются обороты, впрыск производится чаще.

Автомобили с впрысковой системой легче заводятся, увеличивается динамический момент двигателя. Инжектор меньше реагирует на погодные условия, ему не требуется длительное прогревание при минусовых температурах воздуха.

Инжекторы более «дружелюбны» к экологии, уровень выбросов вредных веществ на 50-70 процентов ниже, чем у карбюратора.

Также они более экономны, поскольку топлива расходуется ровно столько, сколько нужно для бесперебойной работы двигателя в данный момент.

Недостатки впрысковых систем

К недостаткам можно отнести тот факт, что для нормальной работы двигателя требуется слаженная работа нескольких электронных датчиков, которые контролируют разные параметры и передают их на главный процессор бортового компьютера.

Высокие требования к чистоте топлива — узкие горлышки форсунок очень быстро будут забиваться, если пользоваться некачественным бензином.

Ремонт обходится очень дорого, а некоторые элементы вообще не подлежат восстановлению.

Как видим, ни одна система не лишена недостатков, однако преимуществ у инжектора значительно больше и именно из-за этого инжекторные двигатели пришли на замену карбюраторным.

Очень наглядное видео, в 3D, о принципе работы инжекоторного двигателя.

В данном видео вы узнаете о принципе работы системы питания инжекторного двигателя.

vodi.su

Двигатель – самая важная часть автомобиля. Именно благодаря этому агрегату машина приводится в движение. Нет двигателя – машина превращается в обычную повозку. Телегу. Только в эту телегу лошадей не запрячь.

При помощи двигателя энергия сгорания топлива или энергия электрическая преобразуются в механическую энергию, которая необходима для движения.

Традиционно на автомобилях применяются двигатели внутреннего сгорания на бензине или дизельном топливе, используются также газовые двигатели, всё чаще начинают применять гибридные двигатели, которые представляют собой симбиоз двигателя внутреннего сгорания и электродвигателя. Очень много разработок в области электрических двигателей. Однако, данный тип двигателя пока не получил широкого распространения.

В цилиндрах таких двигателей сжатая воздушно-топливная смесь воспламеняется искрой. Мощность двигателя регулируется путем регулирования потока воздуха, при помощи дроссельной заслонки.

В автомобилях, возраст которых составляет 10 лет и старше, управление дросселем осуществлялось путем нажатия на педаль газ. На современных автомобилях тоже нужно нажимать на газ, но только для того, чтобы послать сигнал ЭБУ (электронному блоку управления, «мозгам»), управляющему дроссельной заслонкой.

Бензиновые двигатели могут быть карбюраторными и инжекторными. Бензиновые двигатели различаются по числу и расположению цилиндров, по способу охлаждения (воздушное и масляное охлаждение), по способу наполнения цилиндров воздухом (атмосферные, с наддувом, компрессорные) и другие.

Карбюраторные бензиновые двигатели

В карбюраторном двигателе горючая смесь приготавливается, собственно в карбюраторе. Основных видов карбюратора три:

Барботажный карбюратор выполнен в виде бензобака с поднятой над топливом глухой доской, оснащенной двумя патрубками, подающей воздух в бак и отбирающей смесь в двигатель. Как видно из конструкции, данный карбюратор очень примитивен. Он является достаточно громоздким, малоэффективным и сильно зависящим от погодных условий. Кроме того, его применение небезопасно. Может случиться взрыв паров топливно-воздушной смеси.

Барботражный карбюратор1 — дроссельная заслонка

Мембранно-игольчатый карбюратор создан как самостоятельная часть, элемент автомобиля. Устройство состоит из нескольких камер, которые разделены мембранами и соединенны штоком с иглой на конце, которая запирает седло клапана подачи бензина. Достоинством данного карбюратора является то, что его можно размещать в любом положении, относительно поверхности земли. Недостаток – сложность настройки. Обычно такой карбюратор устанавливается на газонокосилки, бензорезы и т.п. Но в качестве вспомогательного устройства, его можно обнаружить на автомобиле ЗИЛ-138.

Поплавковые карбюраторы составляют подавляющее большинство существующих в природе карбюраторов. Именно поплавковые карбюраторы устанавливаются на автомобили. Стоит заметить, что модификаций данного типа карбюратора огромное множество. Но, в обязательном порядке, в его состав входит поплавковая камера и смесительная камера.

Инжекторные двигатели

Инжекторная система впрыска топлива стала активно применяться в 80-х годах прошлого века. Инжекторные двигатели отличаются от карбюраторных тем, что в инжекторной системы происходит принудительный впрыск топлива во впускной коллектор или цилиндр.

В настоящее время в большинстве инжекторных двигателей используется электронная система впрыска. А происходит это так: в контроллер с датчиков собирается всевозможная информация, в том числе о положении коленвала, положении дросселя, скорости автомобиля, температуры охлаждающей жидкости и входящего воздуха. На основании этих данных контроллер подает сигналы форсункам, системе зажигания, регулятору холостого хода и другим системам.

Инжектор, по сравнению с карбюратором имеет ряд преимуществ:

Но есть и недостатки:

По большому счету, именно требования к понижению количества выброса вредных веществ, заставило автопроизводителей перейти от карбюратора к инжектору. Катализаторы, которые ставят на инжекторные автомобили, способны работать при достаточно узком диапазоне химического состава веществ, выходящих через выхлоп. А обеспечить такой диапазон может только современная система впрыска.

Во многих моделях современных автомобилей применяется для каждой свечи своя отдельная катушка зажигания. Особенно характерно это для японских автомобилей.

Чтобы решить проблему «зависания» заслонок, во многих «больших» двигателях используют по два впускных и выпускных клапана на цилиндр.

Как уже было отмечено, в большинстве современных автомобилей используется электронная педаль газа.

Как и бензиновый, дизельный двигатель является агрегатом внутреннего сгорания. Только в качестве топлива в таком двигателе можно использовать широкий диапазон жидкостей: от керосина и мазута до пальмового и рапсового масла.

Принцип работы четырехтактного дизельного двигателя

1-й такт: открывается впускной клапан, «всасывая» в цилиндр воздух, после этого впускной клапан начинает закрываться, а выпускной – открываться.

2-й такт: поршень сживает воздух.

3-й такт: поршень двигается к верхней мертвой точке, в горячий воздух распыляется топливо, которое воспламеняется, а продукты сгорания двигают поршень вниз.

4-й такт: поршень идет вниз, продукты сгорания удаляются через выпускной клапан.

С некоторыми особенностями, но по такому принципу работают практически все ДВС с поршневой системой.

Особенности дизельного двигателя, топлива и автомобилей с дизельным двигателем:

В 2006 году автомобиль JCB Dieselmax, оснащенный дизельными двигателями развил скорость в 563 километра в час. Каждый из дизелей имел объем 5 литров и мощность 750 лошадиных сил.э

Самым большим дизельным двигателем является 14-ти цилиндровый судовой Wärtsilä-Sulzer RTA96-C, рабочий объем которого более 25 литров, мощностью 108920 лошадиных сил.

Wärtsilä-Sulzer RTA96-C

Самый мощный «грузовой» дизель MTU 20V4000 устанавливается на карьерные самосвалы «Либхерр». Он имеет конфигурацию V20, объем – 95,4 литра и мощность 4023 лошадиных силы.

Самый большой «легковой» дизель устанавливается на Ауди Кью 7. Его рабочий объем – 6 литров, он имеет V-образную форму и 12 цилиндров. Мощность двигателя – 500 лошадиных сил.

В газовом двигателе в качестве топлива используются углеводороды. Он тоже относится к ДВС.

Газовое топливо, как правило, закачивается в баллон, установленный на автомобиле, под высоким давлением. Газовый редуктор понижает давление газовой жидкости или паров до атмосферного, через форсунки смесь впрыскивается в двигатель, где воспламеняется при помощи искры.

Данный тип двигателя называется так потому, что он представляет собой комбинацию поршневого и лопаточного устройств.

Наиболее распространен среди комбинированных – поршневой двигатель с турбонагнетателем. Принцип действия такой: в результате действия выхлопных газов на лопатки турбины раскручивается её ротор, вал, а также ротор компрессора, нагнетающего кислород в двигатель. Таким образом, энергия выхлопных газов, которая без турбонагнетателя не использовалась бы, нашла свое применение.

Двигатель автомобиля сравнивают с человеческим сердцем. Сердце не может функционировать без взаимодействия с другими органами в организме. Так и двигателю для нормальной работы нужно несколько дополнительных систем.

Конечно же, большинство двигателей не может работать без трансмиссии, потому что эффективен ДВС только в узком диапазоне оборотов. Впрочем, сейчас активно ведутся разработки по созданию гибридных двигателей, которые всегда должны работать в оптимальном режиме.

Двигателю нужны система зажигания, выхлопа и охлаждения. О последней стоит поговорить более подробно.

Система охлаждения представляет собой набор устройств, которые подводят к конкретным элементам двигателя охлаждающую среду, отводящую от них в атмосферу лишнюю теплоту. Система охлаждения двигателя имеет целью поддержание температуры двигателя в рабочих параметрах.

Когда в цилиндре сгорает топливная смесь, температура достигает 2000 градусов. Охлаждающая жидкость обязана поддерживать температуру двигателя в пределах 80-90 градусов.

Система охлаждения двигателя может быть воздушной, жидкостной и гибридной.

Воздушное охлаждение – самое простое из типов охлаждения двигателя. Оно может быть естественным и принудительным. Оно осуществляется путем установки развитого оребрения на внешней поверхности цилиндров. Такое охлаждение имеет значительные недостатки. Так воздух не может отводить значительные массы тепловой энергии. А некоторые участки двигателя подвергаются опасности локального перегрева. Воздушное охлаждение устанавливается на мопеды, мотоциклы, скутеры.

Принудительное воздушное охлаждение осуществляется путем установки вентиляторов, оребрения и помещения системы в защитный кожух. Здесь также существует опасность локального перегрева участков двигателя, которые недостаточно обдуваются воздухом. Кроме того, повышается уровень шума агрегата. В Советском союзе системой воздушного охлаждения был оснащен автомобиль Запорожец.

Дизельный грузовой автомобиль Татра до 2010 года оснащался системой принудительного воздушного охлаждения. Многие трактора, преимущественно легкие и средние используют аналогичную систему охлаждения.

Двигатель Lombardini 11LD 626-3NR — 4-х тактный трёхцилиндровый дизельный двигатель с горизонтальным расположением вала отбора мощности и воздушным охлаждением.

В данном типе систем охлаждения двигателей охлаждающая жидкость перемещается по замкнутому контуру. А тепло выдувается при помощи радиатора, установленного под капотом авто.

Жидкостная система охлаждения предусматривает следующие составные части:

Очень часто, особенно в случаях с двигателями большой мощности, нуждается в охлаждении и масло. Масло охлаждается при помощи охлаждающей жидкости, или же при помощи воздуха, с использование отдельного радиатора.

При такой системе охлаждения охлаждающая жидкость или вода доводятся до кипения, в результате чего теплонагруженные элементы двигателя охлаждаются. Испарительная система охлаждения до сих пор применяется для понижения температуры мощных дизельных агрегатов в Китае.

Известно, что в 1807 году француз де Ривас сконструировал первый поршневой двигатель. Несмотря на то, что устройство, которое получило название «машина де Риваса», работала на сжиженном водороде, оно имело ряд признаков двигателя внутреннего сгорания. В частности, шатунно-поршневую группу, зажигание с искрой. Француз Ленуар в 1860 году сконструировал двухтактный газовый двигатель внутреннего сгорания. Мощность этого устройства составляла около 12 лошадиных сил, искра подавалась от внешнего источника, а коэффициент полезного действия не превышал 5 процентов. Между тем, двигатель Ленуара имел практическое применение. Его устанавливали некоторое время на лодки.

Немец Отто, изучив устройство Ленуара, построил в 1863 году атмосферный двухтактный одноцилиндровый двигатель, который имел КПД уже 15 процентов. При этом, топливо воспламенялось при помощи открытого пламени. В 1876 году все тот же Отто построил четырехтактный газовый ДВС.

А вот первый карбюраторный двигатель внутреннего сгорания был сконструирован в России в 1880-х годах. Его создателем стал О.С. Костович.

В 1885 году Даймлер и Майбах создали карбюраторный бензиновый двигатель. Сдела двигатель был для мотоцикла. Но в 1886 году его установили на автомобиль.

В 1897 году Дизель усовершенствовал двигатель Даймлера-Майбаха, оснастив его зажиганием. Через год в России на заводе «Людвиг Нобель» Г. Тлинкер доработал двигатель Дизеля, превратив его в двигатель высокого сжатия с воспламенением. Но широкое применение данный двигатель получил не как силовой агрегат автомобиля, а как стационарный тепловой двигатель. Мощность устройства составляла около 20 лошадиных сил. Главным его преимуществом была экономичность.

В начале 20-го века Коломенский завод выкупил у «Людвиг Нобель» лицензию на выпуск «русских дизелей». В 1908 году главный инженер этого завода патентует двухтактный дизельный двигатель с двумя коленвалами и противоположно-движущимися поршнями.

Параллельно происходила разработка бензиновых двигателей. В США изобретатели Харт и Парр разработали двухцилиндровый бензиновый двигатель. Он имел мощность в 30 лошадиных сил.

Так наступила эра автомобилей, самолетов, теплоходов и тепловозов. Королем в этой эре выбрали двигатель внутреннего сгорания.

polnyi-privod.ru