Оформление акта о неисправности оборудования происходит в тех случаях, когда случается поломка оборудования и требуется установить ее причины, а также принять решение о его дальнейшей судьбе. Акт может быть составлен как в отношении бытовой офисной техники, так и применительно к сложным техническим устройствам.

От дефектного акта данный документ отличается тем, что он составляется в процессе эксплуатации оборудования и ответственность за его неисправность обычно несут работники предприятия. Чаще всего подобные акты составляются на крупных промышленных предприятиях, где используется большое количество различного оборудования.

ФАЙЛЫСкачать пустой бланк акта о неисправности оборудования .docСкачать образец заполнения акта о неисправности оборудования .doc

Оформление данного документа происходит при участии специально созданной комиссии, в состав которой входит несколько человек (минимум двое). В ней обязательно должен присутствовать профильный специалист (мастер, техник, инженер и т.п.), а также сотрудники, имеющие непосредственное отношение к оборудованию, способные установить факт его неисправности и обрисовать события, предшествующие поломке. При необходимости к расследованию обстоятельств поломки могут быть привлечены эксперты из сторонних организаций.

Акт не имеет стандартного унифицированного образца, поэтому составляется в свободной форме или по разработанному и утвержденному в компании шаблону. Он может быть написан как на обычном листе А4 формата, так и на фирменном бланке организации, причем как в рукописном, так и в печатном виде. Главное, чтобы он был удостоверен подписями всех членов специальной комиссии. Составлять документ необходимо не менее чем в двух экземплярах, в зависимости от количества заинтересованных сторон. Каждая из копий должна быть заверена оригинальными подписями.

В акте обязательно должны содержаться

Чем сложнее оборудование, тем более детально его следует описывать, вплоть до фиксации условий хранения и эксплуатации.

Здесь же нужно внести подробные данные о выявленной неисправности.

Иногда к акту в качестве дополнительного приложения прикладывают фотографии поломки, которые должны быть утверждены руководителем предприятия.

assistentus.ru

Акт о неисправности оборудования составляется комиссией из нескольких лиц для подтверждения невозможности его использования без проведения профилактических мероприятий. В документе отображаются причины неисправности и предложения для дальнейших действий. Комиссия создается из компетентных лиц в той сфере, к которой относится оборудование.

Для чего нужен документ

Неисправную технику нельзя использовать по назначению, так как это может привести к аварийным ситуациям и даже к несчастным случаям. Подтверждение неисправности требует документального подтверждения. Для этого оформляется специальный акт, в котором выясняется по какой причине вышла из строя техника, – виновно ли материально-ответственное лицо или поломка случилась по другой причине.

При обследовании техники оформляется дефектная ведомость, в которой отображаются требуемые ремонтные мероприятия, список запчастей для замены. На основании данной ведомости, которая является приложением к акту, рассчитывается смета ремонтных действий и выписываются требуемые запчасти и материалы со склада.

Следующим немаловажным назначением акта неисправности техники является обоснование его списания, когда выполнение ремонта нерентабельно или невозможно.

Порядок составления акта неисправности не предполагает строгого соблюдения процедуры. Документ составляется комиссией, создаваемой из сотрудников учреждения, которые обладают квалификацией в сфере применения оборудования. Если в учреждении отсутствуют специалисты для оценки состояния оборудование, можно пригласить специальные лицензированные компании, которые имеют специалистов в данном вопросе.

Порядок составления акта неисправности не предполагает строгого соблюдения процедуры. Документ составляется комиссией, создаваемой из сотрудников учреждения, которые обладают квалификацией в сфере применения оборудования. Если в учреждении отсутствуют специалисты для оценки состояния оборудование, можно пригласить специальные лицензированные компании, которые имеют специалистов в данном вопросе.

Комиссия заполняет формуляр с отображением необходимой информацией при обследовании оборудования и по результатам осмотра составляет выводы и предложения по выполнению мероприятий для восстановления оборудования до исправного состояния.

При оформлении формуляра о неисправности оборудования необходимо использовать общие правила, принятые для написания подобных актов:

Как отмечалось ранее, четкого регламентирования формата акта поломки техники нет. Каждое учреждение самостоятельно создает свой шаблон формуляра. При этом акт обязан соответствовать принятым правилам. Следовательно, образец акта должен разрабатываться в соответствии с новой редакцией Госкомстата ФЗ №402, где говорится, что любые хозяйственные мероприятия, в том числе ремонтные работы и списание техники, должны сопровождаться первичными формулярами, которые предаются бухгалтерии для дальнейшего отображения в бухгалтерской и налоговой отчетности.

Среди таких унифицированных формуляров принята форма по работе с основными средствами – ОС-16. Данная форма принята решением Госкомстатом №7 от 21.01.2003. Так как оборудование имеет непосредственное отношение к основным средствам, то при оформлении акта выхода из строя техники желательно применять форму ОС-16, которая отображает обязательные реквизиты учреждения, на балансе которого находятся исследуемые основные средства. Затем отображается список выявленных неисправностей. В заключении документа предлагаются меры, требуемые для восстановления найденных неисправностей, ответственные за выполнение и сроки.

Таким образом, в акте о неисправности техники должны отображаться следующие сведения:

Ниже расположен образец ОС-16.

Образец ОС-16

Образец ОС-16Тем не менее учреждение имеет право разрабатывать собственную форму, на базе образца ОС-16. При заполнении акта неисправности в случае необходимости можно прикреплять фотоснимки неисправных узлов и прочие документальные подтверждения.

Степень работоспособности оборудования определяется на основании принятого решения комиссией, составившей такой документ.

Таковым является дефектный акт технического осмотра оборудования. Этот документ особенно важен, если объект находится на гарантийном или сервисном учете. Поэтому, в составленном формуляре, кроме перечисленных раннее обязательных данных в акте нужно отобразить:

В процессе обследования параметров узлов осуществляется сопоставление с техническими характеристиками. При этом узлы подлежат сортировке на годные для дальнейшей эксплуатации, выбракованные и годные для восстановления.

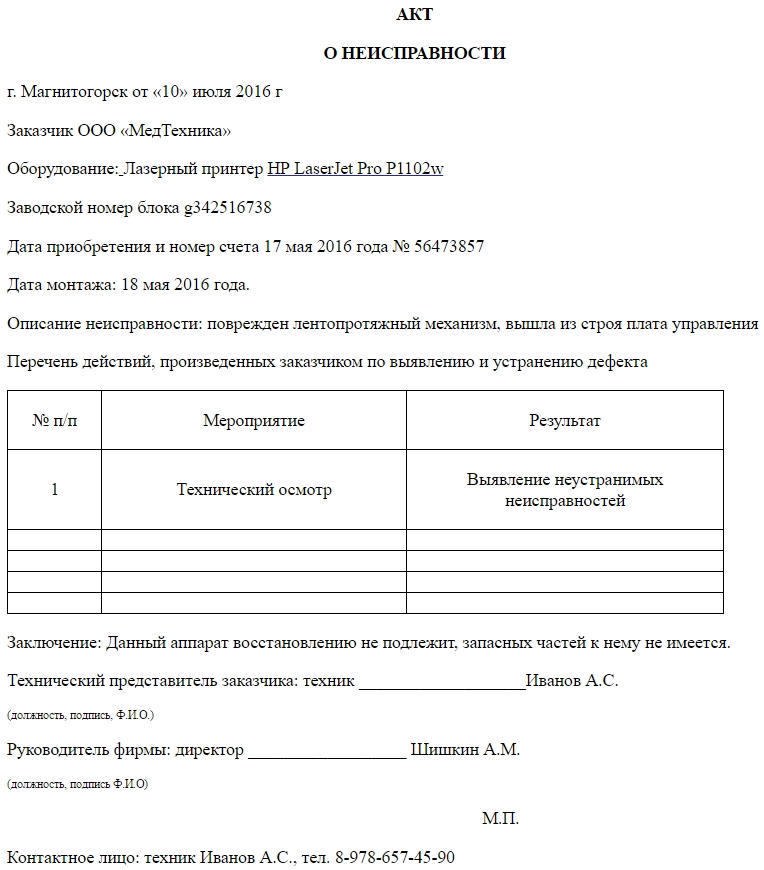

Образец акта

Образец актаСкачать образец заполнения акта о неисправности оборудования

Скачать пустой бланк акта о неисправности оборудования

docinfo.net

Если вы являетесь предприятием, работающим с оборудованием, рано или поздно Вам придется писать технические заключение на сломанное оборудование, даже если вы не являетесь ремонтной организацией. Собственно написать заключение при физической поломке, может каждый, сломан экран, в корпусе дырка размером с кулак, короче, что видишь о том и пишешь. Сложнее с поломкой, которую не видно, тут уже нужен технический специалист. Технический специалист в состоянии сделать диагностику и ремонт, но как показывает практика, не всегда в состоянии сделать заключение в письменном виде. Этот материал сделан для помощи таким специалистам.

Для начала рекомендации, которые следует знать инженерам при формировании технического заключения. Рекомендации не являются аксиомами.

Как любая работа, составление технического заключения, занимает определенное время и трудозатраты, поэтому должно быть оплачено клиентом. Особое внимание уделите формулировке номенклатуры работ в выдаваемых бухгалтерских документах за проделанную работу, вполне возможно, что вы не имеете права осуществлять такой вид деятельности без лицензии.

Примерный образец технического заключения. Образец №1

Примерный образец технического заключения. Образец №2

zival.ru

Каждое предприятие, организация или учреждение, у которого есть на содержании автомобиль или другие транспортные средства, сталкивается с проблемами, возникающими при их списании.

Чтобы вывести транспорт из эксплуатации, нужно иметь заключение о техническом состоянии автомобиля для списания. Для получения документа необходимо проведение экспертизы специалистом.

Чтобы вывести транспорт из эксплуатации, нужно иметь заключение о техническом состоянии автомобиля для списания. Для получения документа необходимо проведение экспертизы специалистом.

Исследование осуществляется для всех разновидностей транспорта: автомобили, мотоциклы, спецтехника. Экспертизу проводят в определенные сроки, в соответствии с планом проверок (за исключением внеплановых мероприятий). Плановые исследования реализуют с целью определения рыночной стоимости транспорта, а также в случаях ответственного выезда для обеспечения безопасности людей, или при других обстоятельствах, когда транспортное средство находится в исправном состоянии.

Внеплановые проверки проводят в следующих случаях:

На основании выводов, сделанных по результатам исследования, составляется заключение о техническом состоянии автомобиля для списания. Бумага является документальным подтверждением для списания транспортного средства с баланса компании.

При выполнении экспертизы фиксируются все повреждения деталей и корпуса авто, кроме этого, определяют общий уровень изношенности транспорта. В ходе экспертизы может быть применен метод лабораторного исследования. Специалист, занимающийся осмотром, учитывает также следующие обстоятельства:

Все обнаруженные дефекты рассматриваются с точки зрения возможности дальнейшего использования транспортного средства.

| Заключение о тех состоянии автомобиля | от 3000 руб | от 2 до 5 дней | заказать |

| Заключение с осмотром (выездом эксперта) | от 7000 руб | от 3 до 5 дней | заказать |

| Заключение для суда | от 10 000 руб | от 3 до 5 дней | заказать |

| Оценка рыночной стоимости автомобиля | от 3000 руб | от 2 до 4 дней | заказать |

| Оценка стоимости восстановительного ремонта автомобиля | от 3000 руб | от 2 до 4 дней | заказать |

| Заключение эксперта о целесообразности восстановления или списания ТС | от 3000 руб. | от 2 до 4 дней | заказать |

Если вам необходимо получить заключение о техническом состоянии автомобиля, звоните по телефону:

+7 495 771-58-31

+7 495 771-58-31  Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Мы находимся в Москве и имеем свои представительства в различных регионах России.

На основании заключения эксперта определяется рациональность выполнения ремонта автомобиля для полного его восстановления. При этом проводится сравнительный анализ рыночной стоимости транспортного средства и затрат на его ремонт. Если затраты превышают рыночную стоимость имущества, то ремонт в таком случае себя не оправдывает, и проводится списание автомобиля с баланса учреждения.

Часто после проведения ремонта автомобиля в автосервисе обнаруживается, что работа была выполнена недобросовестно, выходят из строя замененные детали, машина не едет или возникают другие сложности.

Избежать таких неприятных ситуаций поможет экспертиза качества ремонта автомобиля. Ее цель – выявить нарушения технологии проведения ремонта, проверить качество замененных деталей и лакокрасочных материалов, определить, нужно ли заменить какие-то запчасти, выяснить соответствие выполненных ремонтных работ их объявленной стоимости и т.д.

Независимая экспертиза автомобиля после ремонта в автосервисе, проведенная специалистами, поможет автовладельцу отстоять его права, доказав низкое качество проведенных работ. В таком случае владелец автомобиля имеет право на возмещение причиненного ему ущерба. Под ущербом в данном случае следует иметь в виду широкое понятие, включающее последствия (гибель людей или потеря трудоспособности), которые повлек за собой некачественно произведенный ремонт.

В случае, если экспертиза качества ремонта автомобиля выявляет недобросовестное выполнение работ, то хозяин машины вправе требовать, чтобы вся стоимость ремонта была оплачена автосервисом, или же автосервис возвращает деньги автовладельцу, а в дальнейшем ремонт автомобиля выполняют на другой станции технического обслуживания.

Для проведения экспертизы качества ремонта автомобиля достаточно написать заявление с указанием всех данных лица, обратившегося за проведением исследования, описанием инцидента, и обозначить круг вопросов, требующих разрешения.

Чтобы не потерять время и деньги при проведении исследования вашего авто, обращайтесь в проверенную компанию. В Москве такой организацией является Межрегиональный центр экспертизы и оценки.

Независимая экспертиза автомобиля после ремонта в автосервисе будет выполнена высококвалифицированными экспертами, которые обладают знаниями в области современных ремонтных технологий и имеют разрешительные документы на проведение такого исследования. При необходимости наши юристы будут сопровождать вас в процессе судебного разбирательства.

Наши эксперты-автотехники составят заключение о техническом состоянии автомобиля для списания. Все работы выполняются качественно и в оговоренные сроки.

Компания МЦЭО занимается экспертной и юридической деятельностью с 2008 года. Если возникают вопросы, обращайтесь к нашим менеджерам по телефонам. Заявку на проведение экспертизы можно оставить на сайте.

www.advokatservis.ru

Прежде всего, хотелось бы сделать акцент на работе менеджера-консультанта. Он парень толковый, работает не по шаблону, умеет найти контакт с клиентом. Я считаю, что менеджер - это лицо компании, оно должно быть соответствующим, дабы произвести впечатление на покупателя. Помимо того, у магазина есть выставочный зал. То есть, можно придти и посмотреть на товар вживую, также неплохо проконсультироваться. Магазин мне понравился, поэтому возможно обращусь ещё раз.

Морозов ИгорьПокупали весы Масса-к, модели МК и ТВ-S по несколько штук. Цены тут практически самые дешевые, да и к тому же все есть в наличии. Соответственно, все прошло очень быстро и без хлопот. Также, понравилось то, что фирма сама несет гарантийные обязательства - это важно.

Жучкин ЛеонидЕсли честно, то от магазина не ожидал такой тактичности и организованность. От менеджера узнал много интересной и полезной информации, исходя из его советов смог определиться с выбором. Сразу видно, что магазин имеет налаженную курьерскую доставку. Сужу по тому, что курьер не опоздал, доставил заказ в назначенное время, к тому же перед приездом отзвонился мне. Директор набрал, действительно, квалифицированный персонал. SPB90 - это лучший магазин в своем сегменте рынка.

АлександрЗаказывал влагозащитные весы МК-15.2-АВ11. Это редкая модель, но мне нужна была именно такая. Обзвонил много магазинов перед тем как найти (думаю,почти все). Только тут были в наличии. Приехал на следующий день с утра и забрал свой заказ. Из разговора с менеджером стало ясно, что 90% магазинов не держат хоть мало мальский склад, особенно по не очень ходовым позициям.

ИгорьПокупали весы Масса-к, модели МК и ТВ-S по несколько штук. Цены тут практически самые дешевые, да и к тому же все есть в наличии. Соответственно, все прошло очень быстро и без хлопот. Также, понравилось то, что фирма сама несет гарантийные обязательства - это важно.

spb90.ru

Истец обратился в суд с иском к ответчику в связи со следующими обстоятельствами. Автомобиль с дизельным двигателем был заправлен на АЗС. После этой заправки топливом на комбинации приборов автомобиля включилась надпись «Слить воду из топливного фильтра». Однако это водителем сделано не было. После пробега примерно 200 км автомобиль начал «дергаться» и включился световой индикатор «CHECK ENGINE». Автомобиль был доставлен в авторизованный технический центр.

В техническом центре были проведены диагностические работы, в результате которых было установлено, что в топливном фильтре присутствуют «посторонние примеси» и топливо в баке имеет «неестественный цвет». Исследование образца топлива, отобранного из топливного бака автомобиля, показало несоответствие свойств топлива установленным нормам. Диагностика, проведенная техническим центром, показала признаки неисправности топливных форсунок. В процессе проведенного ремонта все топливные форсунки были заменены. Собственник автомобиля обратился в суд с иском к топливной компании с требованием возмещения причиненного вреда.

Экспертиза проведена экспертом Лосавио Сергеем Константиновичем – образование высшее, специальность «Автомобильный транспорт», кандидат технических наук, доцент кафедры «Производство и ремонт автомобилей и дорожных машин» Московского автомобильно-дорожного государственного технического университета (МАДИ). Экспертные специальности: «Автотехническая экспертиза», «Транспортно-трасологическая экспертиза», «Исследование технического состояния автотранспортных средств и строительной техники», «Исследование лакокрасочных материалов и покрытий транспортных средств», «Исследование следов орудий, инструментов, механизмов, транспортных средств», «Автотовароведческая экспертиза» (приказ МАДИ № 572). Свидетельство Московского университета МВД России (транспортная трасология). Стаж работы по специальности с 1971 года.

На разрешение экспертизы были поставлены следующие вопросы.

1. Какой вид топлива (дизельное, бензиновое, др.) использовался для эксплуатации автомобиля на момент обнаружения выявленных недостатков двигателя и соответствует ли использованное топливо рекомендациям и нормативам завода-изготовителя?

2. В случае выявления несоответствия использованного топлива рекомендациям и нормативам завода-изготовителя указать повреждения транспортного средства, возникшие вследствие несоответствия использованного топлива рекомендациям и нормативам завода-изготовителя.

3. Имеются ли поломка топливной системы автомобиля, системы подачи топлива, если имеются, то какие, и в результате чего они возникли?

4. Могли ли неисправности возникнуть в результате движения истца с включенным сигналом chick engine?

5. Какова стоимость восстановительного ремонта транспортного средства?

6. Возможен ли ремонт, а не полная замена узлов и агрегатов?

7. Могли ли действия истца привести к поломке системы подачи топлива, если да, то какие?

8. Нарушал ли истец правила технической эксплуатации автомобиля?

Исследование

Порядок вопросов в исследовательской части будет изменен в соответствии с логикой и общей методикой проводимого исследования.

Для ответа на поставленные судом вопросы требуется проведение исследования автомобиля истца и элементов его топливной системы.

Из материалов дела следует, что в соответствии с заказ-нарядом был проведен ремонт автомобиля «Х». В процессе ремонта были заменены элементы топливной системы автомобиля: трубки высокого давления 8 шт., форсунки топливные 8 шт., уплотнители. До проведения исследования истец подтвердил, что автомобиль отремонтирован и эксплуатируется. Таким образом, состояние автомобиля как объекта исследования изменено, и его исследование утратило смысл.

В соответствии с нормами ст. 85 ГПК РФ экспертом было заявлено ходатайство о представлении в качестве объектов исследования частей топливной аппаратуры автомобиля истца, которые были демонтированы при проведении ремонта. Данное ходатайство судом было удовлетворено. В адрес Экспертно-консультационного центра МАДИ поступила опечатанная картонная коробка. На приклеенном к коробке листе бумаги имеется текст с указанием модели и идентификационного номера автомобиля, с которого при ремонте были демонтированы форсунки. Указана дата опечатывания, фамилии, инициалы и подписи лиц, участвующих в опечатывании частей автомобиля.

Упаковка механических повреждений не имеет. На ней отсутствуют следы воздействия жидкостей. После вскрытия коробки в ней обнаружены две не опечатанные картонные коробки меньшего размера, в которых находились восемь топливных форсунок (фото 1). Для удобства описания на форсунки стойким красителем была нанесена дополнительная маркировка «А», «В», «С», «D», «Е», «F», «G», «Н» (фото 2). На форсунках имеется заводская маркировка. Маркировка нанесена на стальном корпусе форсунки, на стальном корпусе соленоида и на пластмассовом корпусе контактной колодки (фото 3–4). Маркировка поступивших на исследование топливных форсунок приведена в табл. 1.

Фото 1. Маркировка форсунок

Фото 1. Маркировка форсунок Фото 2. Маркировка форсунок

Фото 2. Маркировка форсунок Фото 3. Маркировка форсунок

Фото 3. Маркировка форсунок  Таблица 1. Маркировка топливных форсунок

Таблица 1. Маркировка топливных форсунокНа контактной колодке имеется QR-код и в последней строке маркировки после последнего цифрового или буквенного символа нанесен торговый знак.

В материалах дела имеется Акт проверки качества транспортного средства. Видимые на фотографиях маркировочные обозначения (коды), нанесенные на корпусах контактных колодок форсунок, совпадают с маркировкой форсунок, представленных на исследование. Данная маркировка является уникальной, что позволяет сделать вывод о том, что на экспертное исследование представлены те форсунки, фотографии которых содержатся в Акте проверки качества транспортного средства «Х».

Исследование топливных форсунок проводилось в Дизель-центре «МАДИ Мотор» на Полигоне МАДИ, расположенном по адресу: Московская область, Ленинградское шоссе, 34-й км.

При проведении исследования присутствовали представители ответчика.

Исследование объектов осуществлялось внешним осмотром при искусственном и естественном освещении, проводились испытания, технические измерения, оптическая микроскопия, а также химический анализ.

В соответствии с «Техническим регламентом о безопасности колесных транспортных средств» [1] (Такой значок указывает на использованную нормативную документацию и литературу, к которым обращается автор работы. Перечень целиком будет размещен в конце второй части работы. – Примеч. ред.), следует:

Дефект – каждое отдельное несоответствие транспортного средства (компонента) установленным требованиям.

В соответствии с ГОСТ 15467–79 [2]:

Дефект – каждое отдельное несоответствие продукции установленным требованиям.

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.

Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.

В соответствии с ГОСТ 27.002–89 [3]:

Повреждение – событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

В соответствии с ГОСТ Р52368–2005 (ЕН 590:2009) [4]:

Исправное состояние (исправность) – состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Неисправность – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации.

Работоспособное состояние (работоспособность) – состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Неработоспособное состояние (неработоспособность) – состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

В соответствии с ГОСТ15888–90 (ИСО 7876/1–84) [5]:

Термин «повреждение» будет использоваться в расширенном смысле, подразумевающим любое отклонение (ухудшение) свойства (параметра) от исходного или заданного значения или состояния.

Вопрос 1. Какой вид топлива (дизельное, бензиновое, др.) использовался для эксплуатации автомобиля на момент обнаружения выявленных недостатков двигателя и соответствует ли использованное топливо рекомендациям и нормативам завода-изготовителя?

В соответствии с материалами дела и данными электронного каталога на автомобиле установлен 8-цилиндровый V-образный двигатель с воспламенением от сжатия с турбонаддувом.

В Руководстве по эксплуатации автомобиля указано, что для дизельного двигателя предназначается топливо «на территории ЕС: Дизельное топливо, соответствующее европейскому стандарту EN590. За пределами территории ЕС: Дизельное топливо с содержанием серы не выше 50 мг/кг. Цетановое число 48 и выше».

В Российской Федерации действует ГОСТ Р 52368–2005 (ЕН 590:2009)«Топливо дизельное ЕВРО. Технические условия». Данный стандарт, как следует из официального обозначения, соответствует нормам стандарта EN590:2004.

Как следует из содержания материалов дела, при поступлении автомобиля в технический центр из топливного бака автомобиля была произведена выемка (изъятие) объединенной пробы нефтепродукта в объеме 4,5 л. Проба была разделена на три равные части: Проба № 1, Проба № 2 и Проба № 3. Пробы № 2 и № 3 предназначались для передачи в независимую лабораторию для определения качества нефтепродукта, его соответствия требованиям ГОСТ.

В соответствии с имеющимся в материалах дела Протоколом, представленный на исследование образец дизельного топлива не соответствует требованиям ГОСТ Р 52368–2005 (ЕН 590:2009) по следующим показателям:

– цетановое число;

– содержание серы;

– температура вспышки в закрытом тигле;

– содержание воды;

– общее загрязнение.

Таким образом, из материалов дела следует, что топливо, содержавшееся в топливном баке автомобиля «Х» на момент обнаружения неисправности двигателя, является дизельным топливом, пять показателей которого не соответствуют требованиям ГОСТ Р 52368–2005 (ЕН 590:2009) и один показатель (содержание серы) не соответствует норме изготовителя, указанной в Руководстве по эксплуатации. Экспертом самостоятельно топливо не исследовалось, так как эта задача не является предметом автотехнической экспертизы и выходит за пределы специальных знаний эксперта.

Из материалов дела следует, что топливо, содержавшееся в топливном баке автомобиля «Х» на момент обнаружения неисправности двигателя, являлось дизельным топливом, показатели которого не соответствовали требованиям ГОСТ Р 52368–2005 (ЕН 590:2009) и норме изготовителя.

Вопрос 3. Имеются ли поломки топливной системы автомобиля, системы подачи топлива, если имеются, то какие, и в результате чего они возникли?

Топливная система автомобиля «Х» включает: топливный бак, топливный фильтр, топливный насос, топливную рампу (2 шт.), топливные форсунки (8 шт.), топливные трубки и шланги, датчики, уплотнители, держатели и другие детали и сборочные единицы. Управление подачей топлива осуществляется электронным блоком управления. На исследование представлены восемь топливных форсунок, маркировка которых приведена в табл. 1.

При внешнем осмотре топливных форсунок установлено, что их наружные поверхности покрыты маслянистой жидкостью, схожей по своим внешним признакам с дизельным топливом. Признаки деформации, разрушения, коррозионных повреждений на наружных поверхностях форсунок отсутствуют. Признаки разборки форсунок также отсутствуют.

Исследование технического состояния топливных форсунок проводилось на специальном испытательном стенде MAK TEST (фото 5, 6). Режимы испытания топливных форсунок задаются автоматически программным обеспечением стенда. Проверка подачи форсунок проводится при различных давлениях и длительности впрыска.

Фото 5. Испытательный стенд

Фото 5. Испытательный стенд Фото 6. Форсунка установлена на стенде

Фото 6. Форсунка установлена на стендеВсе форсунки испытывались последовательно. После установки каждой форсунки на стенд включалась подача в форсунку технологической жидкости. Слив жидкости, прошедшей через форсунку, осуществлялся в чистую, сухую пластмассовую емкость. При этом определялось наличие или отсутствие видимых механических частиц в жидкости. После прокачки форсунки включалась программа ее проверки.

При прокачке чистой технологической жидкости через форсунки было установлено, что жидкость, вытекающая из всех восьми форсунок, содержит множество механических частиц (фото 7, 8, 9). Это не соответствует нормальному, исправному состоянию топливных форсунок. В топливной системе на линии от топливного бака к топливному насосу и топливным форсункам установлен топливный фильтр, который очищает топливо, поступающее из топливного бака автомобиля, от механических примесей. Наличие большого количества частиц в топливных форсунках может свидетельствовать или об отсутствии надлежащей фильтрации топлива у автомобиля истца, или об образовании продуктов коррозии на внутренних частях форсунок и отделении частиц продуктов коррозии.

Фото 7. Частицы загрязнений в жидкости

Фото 7. Частицы загрязнений в жидкости Фото 8. Частицы загрязнений из форсунки

Фото 8. Частицы загрязнений из форсунки Фото 9. Частицы загрязнений из форсунки

Фото 9. Частицы загрязнений из форсункиИспытание каждой форсунки начиналось только после того, как из нее вытекала чистая жидкость без механических примесей. На каждом режиме испытания проводилось от двух до пяти параллельных испытаний форсунки (испытания при одинаковых режимах). Программа испытаний автоматически задает количество параллельных испытаний при одном и том же режиме. Протокол испытания форсунки F представлен на фото 10.

Фото 10. Результаты испытания форсунки

Фото 10. Результаты испытания форсункиРезультаты испытания форсунок представлены на графиках (рис. 1–3). На них изображены максимальные и минимальные величины подачи каждой форсунки на различных режимах испытаний.

Рис. 1. Производительность форсунок при

давлении 1400 бар

Рис. 1. Производительность форсунок при

давлении 1400 бар Рис. 2. Производительность форсунок при

давлении 800 бар

Рис. 2. Производительность форсунок при

давлении 800 бар Рис. 3. Производительность форсунок при

давлении 300 бар

Рис. 3. Производительность форсунок при

давлении 300 барКак показывают результаты испытаний, у топливных форсунок имеются большие отличия по производительности. На режимах Р = 400 бар разница составляет 10,7 мм3, т. е. 11% от средней величины, а при давлении Р = 800 бар разница составляет 5,5 мм3, т. е. 24% от средние величины. У форсунок С и G при давлении Р = 300 бар подача вообще отсутствует, а у форсунки В подача находится на крайне низком уровне и составляет около 4% от производительности форсунок А, D, E, F и Н.

Результаты испытаний свидетельствуют о том, что топливные форсунки находятся в неисправном состоянии. В каналах топливных форсунок видно вещество буро-коричневого цвета, схожее по своим внешним признакам с продуктами коррозии железа.

Для установления причин неисправности форсунки С и F были разобраны. В результате разборки установлено, что игла распылителя форсунки С заблокирована в корпусе распылителя и полностью утратила свою подвижность. Иглу форсунки С не удалось извлечь из распылителя даже с помощью слесарного инструмента. Поршень форсунки С утратил штатную подвижность, и требуется значительное усилие, чтобы переместить его в корпусе форсунки. У форсунки F игла распылителя утратила штатную подвижность, и для ее извлечения из распылителя потребовалось использование слесарного инструмента. Поршень форсунки F также утратил штатную подвижность.

На деталях форсунок, изготовленных из стали, в том числе и на корпусе, видны очаги образования буро-коричневого и черного вещества, схожего по своим внешним признакам с продуктами коррозии железа. На месте образования этого вещества на поверхности металла образовались углубления, характерные для коррозионных процессов разрушения металла. Очаги повреждения имеют округлую форму, схожую с формой капель жидкости (фото 11–16).

Фото 11. Коррозия в корпусе

форсунки

Фото 11. Коррозия в корпусе

форсунки Фото 12. Коррозионные повреждения поверхности поршня форсунки

Фото 12. Коррозионные повреждения поверхности поршня форсунки Фото 13. Очаги коррозии на поверхности

поршня форсунки

Фото 13. Очаги коррозии на поверхности

поршня форсунки Фото 14. Коррозия пружины форсунки

Фото 14. Коррозия пружины форсунки Фото 15. Коррозия втулки форсунки

Фото 15. Коррозия втулки форсунки Фото 16. Очаг коррозии на поверхности

поршня форсунки

Фото 16. Очаг коррозии на поверхности

поршня форсункиПродолжение читайте в следующем номере. Там можно будет познакомиться с методикой исследования веществ, схожих с продуктами коррозии на поверхности детали форсунки. Будут сформулированы выводы по вопросам 2–8. Также будет сделан расчет стоимости ремонта исследуемого автомобиля. На прощание хотелось бы отметить, что, с точки зрения редакции, в данном судебном споре обе стороны неправы – ответчик продал некачественное топливо, а истец нарушал правила эксплуатации. Но не все так очевидно, как кажется на первый взгляд. Приятного вам чтения.

Сергей Лосавио, Московский автомобильно-дорожный государственный технический университет

expertauto.pro

Когда в двигателе с принудительным наддувом выходит из строя турбокомпрессор, не стоит сразу обвинять в этом саму «турбину». Практикой установлено, что в большинстве случаев отказ турбокомпрессора вызывается «внешними» причинами.

Специалисты в области систем турбо-наддува в один голос утверждают, что современный турбокомпрессор – надежное изделие, ресурс которого сравним с ресурсом двигателя. На практике получается, что в течение срока службы двигателя турбину приходится менять. Иногда дорогостоящую замену приходится делать настолько часто, что это сводит на нет преимущества эксплуатации турбированного мотора, вызывает раздражение авто владельцев и авторемонтников и нарекания с их стороны на надежность конструкции и качество изготовления этого моторного агрегата. В чем причина такой противоречивой ситуации? По мнению разработчиков турбокомпрессоров, обвинения в недостаточной конструктивной надежности и качестве их продукции необоснованны. К настоящему времени все физические процессы, протекающие в агрегатах турбонаддува, детально изучены, закономерности выявлены и буквально «разложены по полочкам». За последние 15-20 лет, благодаря техническому прогрессу их конструкция достигла высокой степени совершенства. Разработка новых моделей ведется методами компьютерного проектирования с применением пространственного моделирования. При изготовлении деталей турбокомпрессора используются особые материалы с тщательно выверенными рецептурами и самые передовые технологические процессы. И тем не менее, зачастую ТК не отрабатывает положенный ресурс.

Дело в том, что турбина – наиболее высоконагруженный агрегат двигателя. Условия, в которых работает турбокомпрессор, характеризуются огромным перепадом температур. В то время как его турбинная часть подвергается воздействию отработавших газов с температурой порядка 10000С, со стороны компрессора температура конструкции почти на порядок ниже. Температурный фактор усугубляется высокими динамическими нагрузками, возникающими вследствие огромной частоты вращения ротора, которая может достигать величины 300 000 мин-1. Номинальные режимы работы турбокомпрессора, определяющиеся требованиями разработчиков двигателей и зависящие от заявленных параметров мотора, близки к предельным. Поэтому любые отклонения характеристик двигателя, даже на первый взгляд незначительные, оказывают губительное влияние на работоспособность турбокомпрессора и могут привести к его отказу. С этой точки зрения турбину можно рассматривать как своего рода индикатор состояния двигателя. Ситуация усугубляется тем, что турбокомпрессору по определению суждено работать «на перекрестке» многих систем двигателя: системы впуска и выпуска отработавших газов, системы смазки и охлаждения, вакуумной системы и системы вентиляции, а также системы управления двигателем. Неисправность каждой из них оборачивается нарушением нормального (расчетного) режима работы турбокомпрессора. Так что надежность турбокомпрессора зависит от многочисленных внешних факторов.

Эти соображения, подкрепленные многолетними исследованиями причин отказов турбокомпрессора, позволили сформулировать правило, которым следует руководствоваться при анализе неисправности системы турбо-наддува.

Если вышел из строя турбокомпрессор, возможно, что причина неисправности кроется в нем самом. Если на одном двигателе отказали два турбокомпрессора, виновны скорее всего не они. Если вышло из строя более двух турбокомпрессоров, то они здесь гарантированно не причем.

Из этого правила, следует логичный вывод. Прежде чем ставить новый турбокомпрессор вместо вышедшего из строя нужно обязательно выявить и устранить причину его отказа. Если этого не сделать, то с большой долей вероятности и новая турбина вскоре будет повреждена. Чтобы отсрочить замену турбокомпрессора или вовсе исключить ее, нужно иметь четкое представление о причинах, провоцирующих отказ турбокомпрессора, и принимать действенные меры по их устранению.

Среди огромного числа возможных причин поломки турбокомпрессора производители турбокомпрессоров выделяют несколько основных факторов, которые вызывают до 90% всех отказов. На первом месте в «черном списке» значатся нарушения в работе системы смазки ротора турбокомпрессора. Для этой теплонагруженной детали, вращающейся с частотой, трудно поддающейся осмыслению, смазка играет важнейшую роль. Так вот, выражаясь образно, можно сказать, что турбокомпрессор, в отличие от каши, можно запросто испортить маслом. Причем, на работоспособность турбины оказывает влияние и качество масла, и его количество.

Распространенная причина выхода из строя турбокомпрессора – присутствие в масле загрязнений. Чаще это бывают твердые частицы различного размера, к сожалению, обладающие абразивными свойствами. Попадая в зазоры между трущимися поверхностями, они вызывают их механический износ. Результат «работы» мелких, невидимых глазом частиц, выглядит как полирование контактных поверхностей вала и подшипников, сопровождающееся «зализыванием» их внешних кромок. Крупные частицы оказывают более радикальное абразивное воздействие, интенсивно шлифуют поверхности трения с образованием глубоких рисок и задиров. Подшипники, изготовленные из более мягкого материала, повреждаются сильнее. И при мягкой, и при грубой механической обработке пар трения твердыми частицами конечный результат один – унос материала и увеличение зазоров, что в конечном счете приводит к резкому снижению прочности масляной пленки и ее разрушению. В первом случае агония турбокомпрессора длится дольше, во втором развязка наступает очень быстро. Причины загрязнения масла твердыми частицами хорошо известны: несвоевременная замена масла, применение некачественного масляного фильтра, плохое общее состояние системы смазки.

Качество моторного масла, а вместе с ним и турбина могут пострадать от наличия в нем химических загрязнений. Наиболее распространенный случай – попадание в масло топлива вследствие нарушения рабочего процесса в двигателе или некомпетентного выполнения работ по его обслуживанию и ремонту. Еще один вариант химического загрязнения масла – чрезмерная «люксация» масла различными добавками и присадками. Негативное воздействие химических загрязнений сводится к тому, что они снижают прочность масляной пленки. При высоких динамических нагрузках она разрушается и наступает губительное «сухое» трение. Характерным признаком отказа турбокомпрессора в результате химического отравления масла является сильный износ трущихся поверхностей со следами перегрева в виде интенсивных цветов побежалости.

В завершение темы о качестве моторного масла хочется напомнить о том, что для двигателей с турбо-наддувом применяются специальные сорта масел. Их рецептура и характеристики отличаются от обычных с учетом более напряженных условий работы по температуре и нагрузкам. Поэтому срок службы турбины можно ненамеренно сократить использованием качественного, но не предназначенного для таких целей масла. К примеру, производители турбокомпрессоров негативно относятся к использованию в турбодвигателях так называемых энергосберегающих масел классов вязкости 0W-… Отличающиеся хорошей «прокачиваемостью» при отрицательных температурах, эти продукты были неоднократно уличены в недостаточно эффективной работе при смазке турбины. Говоря проще, применять их настоятельно не рекомендуется.

Примерно такую же картину, как и при химическом загрязнении масла, можно наблюдать, разобрав турбокомпрессор, испытывавший дефицит или полностью лишенный смазки. Если в зону трения масла поступает меньше, чем положено, это грозит серьезным нарушением работоспособности турбокомпрессора. Недостаток масла в турбине может быть результатом неисправности системы смазки двигателя (износ масляного насоса, отказ редукционного клапана, засорение масляного фильтра и т.п.). Стоит отметить и более любопытную ситуацию, когда падение производительности системы смазки вызывается большим количеством отложений в поддоне двигателя. В этом случае при умеренных оборотах двигателя система развивает требуемое давление. С повышением оборотов давление не только не возрастает, а напротив, падает практически до нуля. Увеличение потока масла, отбираемого из картера, приводит к тому, что поднимающийся со дна поддона мусор полностью блокирует сетку маслоприемной трубки. В результате и двигатель, и турбина лишаются смазки именно тогда, когда они нуждаются в ней больше всего.

Иногда дефицит и даже полное отсутствие смазки турбокомпрессора случается по более банальным причинам, например, из-за снижения пропускной способности трубки, по которой масло подается к турбокомпрессору. Она может быть засорена или повреждена механически. Такого рода неисправности могут носить чисто эксплуатационный характер или быть результатом неграмотного ремонта. Пример первого – хорошо известный массовый турбодвигатель семейства VW 1,8T (модели AEB, AWT). В нем масло подается к турбине по длинной (порядка метра) металлической трубке небольшого сечения, проложенной в горячей зоне, непосредственно над выпускным коллектором. То есть конструктивно предусмотрено все, чтобы масло, остающееся в трубке после останова двигателя, коксовалось. И оно коксуется, причем так, что иногда перекрывает сечение маслопровода полностью с соответствующими последствиями для турбокомпрессора.

Нередко непоправимый вред турбине наносят мотористы в ходе ремонтных работ. При подсоединении к турбине трубок для подачи смазки и охлаждения и слива масла они «улучшают» надежность их соединения с корпусом с помощью герметика. Кстати, производители турбокомпрессора делать это категорически запрещают. Выдавливаясь при уплотнении, герметик частично или полностью перекрывает отверстия для прохода масла и антифриза. После такого «ремонта» турбина мучается недолго, что является единственным утешением для авто-владельца.

К числу распространенных причин отказа турбокомпрессора относится попадание в него посторонних предметов. Как правило, это заканчивается необратимыми повреждениями компрессорного или турбинного колес. Причем, вне зависимости от тяжести дефекта он в итоге всегда приводит к гибели турбины. Даже самое незначительное повреждение, прежде всего, нарушает балансировку ротора, а уже дисбаланс окончательно добивает весь агрегат. Впрочем, для этого случая незначительные последствия являются исключением, а не правилом. Обычно дело оборачивается серьезным искажением формы лопаток, их разрушением или того хуже – отрывом колеса.

Колесо компрессора часто подвергается абразивному воздействию пыли и песка, попадающих во впуск через поврежденный воздушный фильтр. Результат напоминает качественную пескоструйную обработку, аккуратно удаляющую впускную часть крыльчатки. Немалую лепту в дело истребления компрессорной части турбокомпрессора вносят авто-владельцы и работники сервисов. Достаточно при замене воздушного фильтра по неосмотрительности уронить во впускной патрубок маленькую шайбу, кусочек ветоши или даже бумаги, и можно начинать копить деньги на аварийную замену турбины.

Для турбинного колеса турбокомпрессора источниками серьезных неприятностей являются двигатель и система выпуска отработавших газов. Двигатель иногда «выстреливает» в турбину твердыми кусочками нагара, осколками поршня или клапана, а из выпускной системы в нее могут залетать (на некоторых режимах работы) частицы разрушившегося катализатора. Учитывая предельную динамику турбины, и то, и другое губительно.

Перечень основных причин отказов турбокомпрессора завершается превышением допустимых режимов его работы. Прежде всего речь идет о превышении предельной частоты вращения ротора, что сопровождается ростом передаваемой турбокомпрессором мощности и «перенаддувом» двигателя. Распространенный источник «перекручивания» турбины – резкое повышение температуры отработавших газов, обычно, вследствие неисправности системы топливоподачи. Типичные повреждения: перегретые опорные шейки вала ротора, множественные наслоения закоксованного масла, часто – искривление тыльной плоскости турбинного колеса и образование на ней структуры, по виду напоминающей апельсиновую корку. Превышение допустимой частоты вращения также может вызывать выкрашивание периферийной части лопаток турбины и даже их взрывное разрушение.

Помимо нарушения состава топливной смеси перенаддув может быть следствием неправильной работы элементов системы регулирования турбокомпрессора – байпасного пневмоклапана (waste gate) или управляющего им сервоклапана. Казалось бы, это чисто «внутренние» причины, касающиеся надежности самой системы турбо-наддува, но и они могут провоцироваться внешними неисправностями. К примеру, ложными сигналами датчиков системы управления двигателем, таких как расходомер воздуха или датчик абсолютного давления во впускном коллекторе.

Зачастую к такому же результату приводит некомпетентное вмешательство в работу системы регулирования турбины. В большинстве случаев в конструкцию элементов, контролирующих давление наддува, заложена возможность его регулировки. Она служит главным образом для заводской настройки характеристик системы. Если крутить регулировочные винты, имея смутные представления о тонкостях работы системы наддува, можно накрутить так, что «мало не покажется». И практика ремонта турбокомпрессора свидетельствует о том, что крутят…. Оказывать воздействие на работу системы регулирования можно и другими способами. К примеру, за рубежом существует индустрия производства специальных «клапанов-бустеров». Установив такой клапан, можно прямо из салона автомобиля вмешиваться в работу системы регулирования с целью увеличения давления наддува. Когда эта новинка станет широко доступна нашим любителям быстрой езды, работы у мотористов и специалистов по турбо-технике несомненно прибавится.

Как по маслу

Ротор турбокомпрессора вращается в подшипниках скольжения. Радиальные нагрузки воспринимаются опорными подшипниками. Они могут быть выполнены в виде двух отдельных втулок, или единого подшипникового узла, так называемого патрона. Втулки при работе турбокомпрессора вращаются (частота их вращения примерно вдвое меньше частоты вращения вала), в то время как патрон фиксируется от проворачивания. В любом случае подшипники устанавливаются по «плавающей» схеме, то есть с зазором относительно центрального корпуса турбокомпрессора и вала ротора. Каждый зазор составляет величину в несколько сотых долей миллиметра. Четыре зазора (по два «на сторону») в сумме дают «слабину» уже в несколько «десяток». Поэтому если пальцами покачать ротор «сухого» турбокомпрессора в радиальном направлении, можно почувствовать заметные перемещения. У людей, имеющих смутное представление о внутреннем устройстве турбокомпрессора, «биение» ротора вызывает недоумение и сомнения в исправности изделия. Сомнения, надо сказать, абсолютно необоснованные. Наличие зазоров строго определенной величины – залог работоспособности конструкции.

При работе турбокомпрессора к опорным подшипникам под давлением поступает моторное масло от системы смазки двигателя. За счет гидродинамических явлений в зазорах образуется прочная масляная пленка. Вращающийся ротор как бы «всплывает» на масляной пленке и ею же центрируется. Так что при любых режимах работы контакт между металлическими вращающимися поверхностями исключается. В зазоре между подшипником и валом масляная пленка выполняет функцию смазки и восприятия радиальных нагрузок, между подшипником и корпусом – смазки и демпфирования подшипников и ротора в целом. Еще одна важная функция смазки – охлаждение вала, подшипников и центрального корпуса (прежде всего, со стороны турбины).

Газы, протекающие через турбокомпрессор, воздействуют на крыльчатки компрессора и турбины с разным давлением. В результате ротор испытывает не только радиальные, но и осевые нагрузки. Для их компенсации в конструкции предусмотрен упорный подшипник. Упорный подшипник представляет собой массивную шайбу с плоскими контактными поверхностями, которая крепится в корпусе со стороны компрессорного колеса. Зазор между упорным подшипником и ответными поверхностями вала ротора также составляет несколько «соток», а потому «пальцами» практически не ощущается. Масло поступает в зазор по проточкам и каналам, выполненным в теле подшипника, и также образует пленку, удерживающую ротор от осевых перемещений.

Как говорилось выше, масло подается в центральный корпус турбокомпрессора под давлением. Пройдя через зоны смазки, масло резко меняет физические свойства. Во-первых, избыточное давление падает до нуля и слив масла обратно в масляный картер двигателя происходит «самотеком», под действием гравитационных сил. Чтобы процесс слива протекал нормально, турбокомпрессор должен быть ориентирован строго определенным образом, а именно – сливной трубкой вертикально вниз. При этом отклонение продольной оси турбокомпрессора от горизонтали допускается не более чем на 10-15°. Во-вторых, бешено вращающийся вал воздействует на масло как миксер и превращает однородную жидкость во вспененную субстанцию. Чтобы своевременно удалять ее из корпуса, используется сливная трубка большого сечения. Она должна выходить в масляный картер выше уровня масла. В противном случае, так же как и при любых других препятствиях для слива масла, в системе смазки турбокомпрессора возникает противодавление, приводящее к просачиванию масла из центрального корпуса в корпус турбины или компрессора. В-третьих, повышается температура масла. На отдельных режимах работы турбокомпрессор прирост его температуры может достигать величины порядка 80°С. Соответственно, температура масла в поддоне турбодвигателя может быть намного выше, чем у атмосферного мотора.

Какие - такие «сальники»?Нередко от авто-владельцев, да и от автомехаников приходится слышать фразы типа: «Турбине – кирдык, сальники потекли…». Выражение, безусловно, емкое, но абсолютно безграмотное. Действительно, вал ротора турбокомпрессора уплотняется, но какие могут быть «сальники» при таких частотах вращения и в условиях, когда температура вала со стороны турбинного колеса – несколько сотен градусов? Для начала важно понять, какие функции возложены на уплотнения в конструкции турбокомпрессора. Их две. Первая хорошо известна – исключить утечки масла из смазываемого корпуса подшипников в корпус турбины и компрессора. Вторую, не менее важную, часто упускают из виду – они должны препятствовать прорыву газов в корпус подшипников извне. Давление внутри центрального корпуса (при исправной системе вентиляции картера) практически нормальное. Давление в корпусе турбины – всегда немного избыточное. Под компрессорным колесом, напротив, в большинстве случаев наблюдается небольшое разрежение. При таком распределении давления в конструкции уплотнение с турбинной стороны в большей степени работает на изоляцию корпуса подшипников от горячих выхлопных газов, чтобы предотвратить наддув сообщающегося с ним картера двигателя. Функции второго уплотнения несколько иные – оно препятствует истечению газов и масла из центрального корпуса турбокомпрессора во впускную систему через компрессор.

Герметизация вала осуществляется с помощью бесконтактных динамических уплотнений лабиринтного типа. Название заковыристое, но на деле – ничего особо сложного. Уплотнение представляет собой канавку на валу ротора, в которую установлено разрезное кольцо прямоугольного сечения (аналогичное поршневому). В рабочем положении кольцо за счет упругости неподвижно фиксируется в ступенчатой проточке, выполненной в центральном корпусе. При этом между кольцом и поверхностями канавки остаются небольшие зазоры.

Такое уплотнение обеспечивает минимальные потери на трение, но и герметично не «на все сто». Более того, когда вал с канавкой неподвижен, оно вовсе негерметично. Когда же канавка вращается относительно кольца, в «лабиринтах» между ними за счет газодинамических сил создаются локальные зоны повышенного давления, чем и достигается удовлетворительная «непрозрачность» уплотнения для газов и вязких жидкостей. Работоспособность уплотнения нарушается при механическом износе его элементов (кольца и канавки), сопровождающемся изменением формы их поперечного сечения и величины зазоров. Такие дефекты чаще всего возникают в результате увеличения подвижности ротора (осевой и радиальной) при износе подшипников.

Вопрос «о сальниках» затронут не для того, чтобы обидеть кого-то обвинениями в некомпетентности. Он имеет самое прямое отношение к теме разговора. Газодинамические уплотнения рассчитаны на определенный перепад давления. Если он в силу каких-то причин превышается, даже исправное уплотнение перестает работать должным образом. Какие причины могут нарушить нормальный баланс давления в турбокомпрессоре? Их просто море. Например, неисправности системы вентиляции картера или снижение пропускной способности трубки для слива масла приведут к росту давления в корпусе подшипников. Забитый воздушный фильтр вызовет увеличение разрежения на стороне компрессора. В результате уменьшение проходимости выпускной системы повысится давление в турбине. В любом из этих случаев исправный турбокомпрессор может плеваться маслом как будто он на последнем издыхании, а двигатель будет дымить как паровоз.Лабиринтное уплотнение со стороны турбины препятствует прорыву газов внутрь корпуса. Разрезное кольцо за счет упругих сил неподвижно зафиксировано в проточке на корпусе. Маслоотражающий буртик разбрызгивает масло, не пропуская его к уплотнению. Только при вращении вала лабиринты между кольцом и канавкой становятся непроницаемыми для газов и масла.

turbosila.org