Металлические вкладыши имеют наибольшее распространение благодаря своей высокой прочности и хорошей теплопроводности.

Металлические вкладыши выполняют из бронзы, алюминиевых сплавов

иантифрикционных чугунов. Наилучшими антифрикционными свойствами обладают оловянистые бронзы Бр010Ф1, Бр04Ц4С17 и др. Алюминиевые (БрА9Ж3Л

идр.) и свинцовые (БрС30) бронзы применяют с закаленными цапфами. Наиболее часто используют баббиты – сплавы на основе олова, свинца,

сурьмы и др., марки Б83, Б90, Б92, БС; они имеют небольшую твердость (HB 20–35)и мало изнашивают вал.

Вкладыши с баббитовой заливкой применяют для ответственных подшипников при тяжелых и средних режимах работы (компрессоры, дизели и др.).

Баббит-сплавна основе олова и свинца является одним из лучших антифрикционных материалов. Его заливают тонким слоем на рабочую поверхность втулки.

В малоответственных тихоходных механизмах используются чугунные вкладыши (АЧС-1и др.)

Металлокерамические вкладыши изготавливают прессованием и последующим спеканием порошков меди или железа с добавлением графита, олова или свинца. Пористость этих вкладышей позволяет пропитывать их маслом и использовать их долго, без подвода смазочного материала. Такие вкладыши применяют в тихоходных механизмах и в узлах, труднодоступных для подвода масла.

Неметаллические материалы применяют в подшипниках гребных винтов, насосов, пищевых машин и др. Материал неметаллических вкладышей: текстолит, фторопласт, древеснослоистые пластики, резина. Эти материалы хорошо прирабатываются, могут работать при смачивании водой.

3. Виды разрушений и критерии работоспособности подшипников скольжения

Обязательным условием работы подшипника скольжения является наличие масляного слоя между трущимися поверхностями, для образования которого в посадке должен обеспечиваться гарантированный зазор. В подшипниках имеет место жидкостное, полужидкостное и граничное трение.

Наименьшие потери (f 0,001–0,003)и наименьший износ наблюдается при жидкостном трении. При нем потери определяются коэффициентом тренияf в потоке жидкости, надежно разделяющем трущиеся поверхности.

Граничное трение характеризуется очень тонким слоем смазки (менее 0,1 мк), разделяющим трущиеся поверхности. Пограничный тонкий слой смазки обладает особыми свойствами, зависящими от природы и состояния трущихся поверхностей, и образует устойчивые пленки на поверхностях деталей.

studfiles.net

А). По направлению воспринимаемой нагрузки:

• радиальные - воспринимают нагрузку в радиальном направле-

нии;

• упорные (осевые) - воспринимают нагрузку в осевом направле-

нии.

При совместном действии радиальных и осевых нагрузок применяют совмещенные опоры, в которых осевую нагрузку воспринимают торцы вкладышей или специальные гребни.

Б). По принципу образования подъемной силы в масляном слое:

• гидродинамические - избыточное давление в масляном слое

создается за счет затягивания масла в клиновой зазор при отно-

сительном движении поверхностей. Более простые, чем с гидро-

статической смазкой.

• гидростатические - давление создается насосом.

Помимо стандартных конструкций изготавливается большое количество подшипников специальных конструкций.

Области применения подшипников скольжения.Подшипники скольжения применяются:

1. при ударных и вибрационных нагрузках

2. при особо высоких частотах вращения

3. для точных опор с постоянной жесткостью

4. для опор с малыми радиальными размерами

5. для разъемных опор

6. для особо крупных и миниатюрных опор

7. при работе в экстремальных условиях (высокие температуры, абразив-

ные и агрессивные среды)

8. для неответственных и редко работающих механизмов

Подшипники скольжения широко применяют в двигателях внутреннего сгорания, паровых и газовых турбинах, насосах, компрессорах, центрифугах, прокатных станах, в тяжелых редукторах и других машинах.

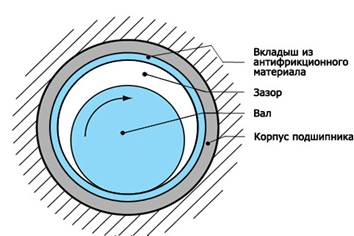

Основным элементом подшипников является кладыш из антифрикционного материала или, по крайней мере, c антифрикционным покрытием. Вкладыш устанавливают (вкладывают) между валом и корпусом подшипника.

Рис.8. Принципиальная схема опоры с подшипником скольжения.

Простейшие подшипники скольжения имеют неразъемный корпус обычно с бронзовой втулкой; более сложные подшипники имеют разъем вдоль оси как корпуса, так и вкладышей.

Подшипники скольжения - – те, в которых поверхность цапфы скользит по поверхности фрикционных вкладышей подшипника.

Глухой подшипник (рис.а) имеет запрессованную цельную втулку 1 из антифрикционного материала. У разъёмного подшипника (рис.б) ,более удобного в эксплуатации, имеется разрезная антифрикционная втулка 2, устанавливаемая между корпусом 1 и крышкой 3, стянутыми болтами 4. Подшипники скольжения пригодны для любых нагрузок и частот вращения, просты по конструкции, но вызывают большие потери мощности на преодоление трения скольжения.

Рис.9. Подшипники скольжения:

а – глухой; б – разъёмный.

Вкладыши делаются стальными или чугунными с наплавкой антифрикционного сплава или бронзовые. В зоне разъема вкладышей имеются так называемые холодильники - емкости для масла, а на поверхности контакта с шайкой вала нарезаются неглубокие масляные канавки

Рис.10. Примеры смазочных канавок в подшипниках скольжения.

Достоинства / недостатки подшипников скольжения.

Подшипники скольжения легче и проще в изготовлении, чем подшипники качения, бесшумны, обладают постоянной жесткостью и способностью работать практически без износа в режиме жидкостной и газовой смазки, хорошо демпфируют колебания. К недостаткам подшипников скольжения можно отнести сложность системы смазки для обеспечения жидкостного трения, необходимость применения цветных металлов, повышенные пусковые моменты и увеличенные размеры в осевом направлении. При работе с жидкими и пластичными смазочными материалами температура подшипника не может превышать 150 °С . Однако некоторые самосмазывающиеся материалы допускают работу при температурах до 700 °С.

Режимы смазки подшипников скольжения. Смазка является одним из основных условий надёжной работы подшипника и обеспечивает: низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды и может быть; жидкой (минеральные и синтетические масла, вода для не металлических подшипников), пластичной (на основе литиевого мыла и кальция сульфоната и др.), твёрдой (графит, дисульфид молибдена и др.) и газообразной (различные инертные газы, азот и др.).

Существует три режима смазки подшипников скольжения:

1. граничная - при неподвижном вале на поверхности цапфы остается тонкая масляная пленка, за счет которой происходит смазывание взаимодействующих поверхностей. Малоэффективный вид смазки, т.к. происходит контакт большого количества микронеровностей. Также теряются объемные свойства масла, например, вязкость, которая оказывает сопротивление относительному перемещению слоев масла.

2. полужидкостная - при вращении вала между цапфой и вкладышем подшипника скольжения образуется небольшой несущий масляный слой, который способен воспринимать нагрузку и осуществляет смазывание. При этом вал всплывает из-за подъемной силы, котрая действует на него со стороны масляного слоя. При данном виде смазывания имеется контакт микронеровностей в небольшом количестве точек.

3. жидкостная - при увеличении скорости вращения вала трущиеся поверхности цапфы и вкладыша подшипника скольжения полностью разделены несущим масляным слоем. Контакта микронеровностей не происходит.

Граничный и полужидкостной режимы смазки подшипников скольжения являются несовершенными.

poznayka.org

Конструкция подшипников скольжения весьма разнообразна. Во многом она зависит от конструкции машины, в которой устанавливается подшипник.

| Очень часто подшипники не имеют специального корпуса. При этом вкладыши размещают непосредственно в станине (рис.15.8,а) или раме (рис.15.8,б) машины. Таково, например, большинство подшипников двигателей, турбин, станков, редукторов и т.д. Подшипники с отдельными корпусами (см.рис.15.2 и рис.15.9) устанавливают главным образом в таких устройствах, как конвейеры, грузоподъемные машины, трансмиссии и т.д. В этих случаях подшипники крепят на фермах, стенах, колоннах. | Рис. 15.8 |

Рис. 15.9 Рис. 15.10

Разъем вкладыша рекомендуют выполнять перпендикулярно к нагрузке Р или близко к этому положению (рис.15.10,а). При этом не нарушается непрерывность несущего масляного слоя (см.рис.15.12).

В тех случаях, когда возможны большие деформации вала или монтаж выполняется неточно, рекомендуется применять самоустанавливающиеся подшипники (рис.15.10,б). Сферическая поверхность этих подшипников позволяет им поворачиваться в направлении оси вала.

Рис. 15.11

В подпятниках жидкостного трения необходимо создавать условия для образования клинового зазора. Практически это достигается, например, выполнением клиновых смазочных канавок в форме сегмента (рис.15.11,а). Вторым примером подпятника с клиновым зазором является подпятник с качающимися сегментами (рис.15.11,б). Подпятник имеет несколько сегментов, расположенных по окружности. Опорой сегмента служит сфера, смещенная с оси симметрии сегмента так, чтобы он находился в равновесии при неравномерном давлении масла в зазоре. Когда пята неподвижна, сегмент с ней полностью соприкасается. При вращении пяты под сегмент затягивается масло, и он отклоняется на некоторый угол , который увеличивается по мере увеличения частоты вращения. Этим достигается автоматическая регулировка клинового зазора, способствующая сохранению режима жидкостного трения.

Смазкаподводится в подшипник по ходу вращения цапфы в том месте, где отсутствует гидродинамическое давление р, чаще всего сверху (см.рис.15.9) или сбоку (см.рис.15.8). Подвод смазки в зону давления значительно уменьшает несущую способность подшипника – рис.15.12. На этом рисунке эпюра давления разорвана в месте подвода смазки, так как давление в подводящем канале всегда мало по сравнению с давлением в зазоре подшипника.

| По длине цапфы масло распределяют с помощью смазочных канавок, сообщающихся с подводящим каналом (см.рис.15.8 и 15.9). смазку подают в подшипник самотеком с помощью специальных устройств (фитильные и капельные масленки, смазочные кольца и т.д.) или под давлением с помощью насосов (плунжерных., шестеренчатых и т.д.) | Рис. 15.12 |

Для тихоходных тяжелых валов, от которых требуется малое сопротивление вращению, а режим гидродинамического трения обеспечить не удается, применяют гидростатические подшипники. В этих подшипниках несущий масляный слой образуют путем подвода масла под цапфу от насоса под давлением. Давление подбирают таким, чтобы цапфа всплывала в масле.

Гидростатические подшипники используют также для повышения точности центровки валов в прецизионных машинах, для уменьшения износа тяжело нагруженных подшипников в периоды разгона до режима гидродинамической смазки и в некоторых других случаях.

Подшипники с воздушной или газовой смазкой применяют для быстроходных валов (n10000 об/мин) при относительно малых нагрузках, а также при работе в условиях высоких температур.

Эти подшипники могут быть аэростатическими и аэродинамическими. В аэростатических подшипниках так же, как и в гидростатических, цапфа поддерживается воздушной подушкой и в результате непрерывного поддува сжатого воздуха; в аэродинамических воздушная подушка образуется за счет самозатягивания воздуха в клиновой зазор так же, как и в гидродинамических.

Материал вкладыша(основной детали подшипника) должен иметь:

1. Малый коэффициент трения и высокую сопротивляемость заеданию в периоды отсутствия режима жидкостного трения (пуски, торможения и т.п.).

2. Достаточную износостойкость наряду со способностью к приработке. Износостойкость вкладыша должна быть ниже износостойкости цапфы, так как замена вала обходится значительно дороже, чем замена вкладыша.

3. Достаточно высокие механические характеристики и особенно высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок.

Вкладыши изготовляют из самых разнообразных материалов (табл.15.1).

Бронзыоловянистые, свинцовистые, кремнистые, алюминиевые и прочие обладают достаточно высокими механическими характеристиками, но сравнительно плохо прирабатываются и способствуют окислению масла. Бронзы широко применяют в крупносерийном и массовом производствах.

Чугунобладает хорошими антифрикционными свойствами благодаря включениям свободного графита, но прирабатывается хуже, чем бронзы. Его применяют в тихоходных и умеренно нагруженных подшипниках.

Баббитна оловянистой, свинцовистой и других основах является одним из лучших материалов для подшипников скольжения. Он хорошо прирабатывается, не окисляет масло, мало изнашивает вал, стоек против заедания. Отрицательным свойством баббита является хрупкость и высокая стоимость. Баббитом заливают только рабочую поверхность вкладышей на толщину от 1 до 10 мм. При этом сам вкладыш изготовляют из бронзы, стали, алюминия и т.д.

В целях повышения прочности подшипников, в особенности при переменных и ударных нагрузках, применяют так называемые биметаллическиевкладыши, у которых на стальную основу наплавляют тонкий слой антифрикционного материала – бронзы, серебра, сплава алюминия и т.д. Биметаллические подшипники обладают высокой нагрузочной способностью и широко применяются.

Пластмассына древесной или хлопчатобумажной основе, а также дерево, резина и другие материалы могут работать при водяной смазке, поэтому их применяют в гидротурбинах и насосах в химическом машиностроении и т.п. Благодаря высокой упругости пластмасс подшипники выдерживают ударные нагрузки и могут компенсировать перекос цапфы.

Преимуществом таких вкладышей является высокая пористость. Поры занимают до 20-30% объема вкладыша и используются как маслоподводящие каналы. Металлокерамический подшипник, пропитанный маслом, может в течение длительного времени работать без подвода смазки. Пополнение смазки производится периодической пропиткой или погружением вкладыша в масляной резервуар, образованный в корпусе подшипника. Расход смазки при этом уменьшается до 10 раз.

15

studfiles.net

Среди всех видов подшипников основную роль играют подшипники качения. Принцип работы таких подшипников основан на качении всех участвующих частей узла друг относительно друга. Трение, возникающие при таком движении, сравнительно невелико. Но существует еще один принципиально другой вид подшипников. Это подшипники скольжения. Оба эти типа подшипников качения и скольжения широко применяются в машиностроении, станкостроении и автомобилестроении.

Среди всех видов подшипников основную роль играют подшипники качения. Принцип работы таких подшипников основан на качении всех участвующих частей узла друг относительно друга. Трение, возникающие при таком движении, сравнительно невелико. Но существует еще один принципиально другой вид подшипников. Это подшипники скольжения. Оба эти типа подшипников качения и скольжения широко применяются в машиностроении, станкостроении и автомобилестроении.

Рассмотрим принцип действия подшипника скольжения. Что это такое? Какими бывают подшипники скольжения? Для чего применяются такие подшипники?

Подшипники скольжения – это вид подшипников, в которых происходит вращение двух сопряженных поверхностей. При этом одна их них, как правило, вращается, а вторая находится в состоянии покоя. В данном узле происходит соединение осей валов со статичным корпусом механизма (например, станка). Две поверхности, по сути, скользят относительно друг друга посредством специально желоба, заполненного смазочным материалом. Под внешним кольцом подшипника располагается вкладыш. Еще его называют втулкой подшипника скольжения.

В зависимости от смазки конструкция подшипников скольжения различаются на:

Рассмотрим их особенности и отличия.

Гидростатическими подшипниками называются подшипники, в которые с внешней стороны подается смазка. Процесс подачи не зависит от скорости вращения узла, происходит это под давлением гидравлического насоса. Но зато процесс подачи масла зависит от размеров подшипников скольжения.

В гидродинамических подшипниках скольжения функцию насоса на себя берет сам подшипник. При вращении узла между составными частями подшипника возникает разница в давлении. Это происходит потому, что смазка, которая находится между трущимися элементами, перемещается по всей их поверхности.

В гидродинамических подшипниках скольжения функцию насоса на себя берет сам подшипник. При вращении узла между составными частями подшипника возникает разница в давлении. Это происходит потому, что смазка, которая находится между трущимися элементами, перемещается по всей их поверхности. Подшипники скольжения имеют еще одну особенность, связанную со смазкой. Качество работы узла с подшипником скольжения зависит от вида смазки.

Они бывают нескольких видов:

Жидкостный тип является наиболее оптимальным для использования. Благодаря использованию этого метода на заводах подшипников скольжения происходит эффективный теплоотвод узла и его защита от влияния внешних неблагоприятных факторов. Также при этом типе смазки значительно уменьшается коэффициент трения. Тамбовский завод подшипников скольжения использует данный вид смазки.

Газодинамический тип смазки происходит инертными газами (например, азотом). Данный вид смазки в каталогах подшипников скольжения стал применяться еще в 1959 году. Применение газодинамических подшипников оказало положительное влияние на некоторые свойства механизмов. Например, практически полностью снизился уровень вибрации. Свое применение такой вид подшипников нашел в оборудовании систем навигации и некоторых других точных приборах.

Пластичный тип смазки представляет собой смазочные материалы, которые получаются путем введения твердых загустителей в масла (нефтяные или синтетические). Благодаря высокой степени структурирования данный тип смазки создает структурный каркас, который прочно удерживает масло между трущимися поверхностями.

По конструктивным особенностям и выполняемым задачам различаются три вида подшипников скольжения:

Сферические подшипники скольжения используют при работе механизмов на малых скоростях. Данные подшипники способны работать даже при значительных осевых перекосах. Стабильно работают такие подшипники и при совершении узлом умеренных колебательных движениях. Корпус такого подшипника скольжения способен выдерживать значительные осевые нагрузки.

Упорные подшипники скольжения создавались для восприятия радиальных (поперечных) и незначительных осевых нагрузок. Различаются на радиально-упорные и упорные подшипники скольжения. Данные подшипники нашли применение, в частности, в паровых установках, турбинных и та далее.

Линейные подшипники скольжения выполняют роль направляющих при линейном перемещении. Данное свойство особенно актуально при перемещении значительных перемещениях, при постоянных радиальных нагрузках.

Особое значение при выполнении своих функций подшипниками скольжения имеют вкладыши (еще их называют втулки) подшипников скольжения. Специальная заливка вкладыша служит восприятию осевых нагрузок с торца ротора (вала). Данное свойство имеет место только при пуске или остановке механизма, когда давление при нагнетании равно нулю.

Условно вкладыши можно разделить на два подвида:

Конструктивно вкладыши различаются наличием в опорно-упорном вкладыше бронзового упора, имеющего специальную заливку. Данное свойство позволяет увеличивать осевые нагрузки при вращении вала.

Основным материалом, используемым заводами подшипников скольжения, является баббит. Баббит – это сплав свинца или олова с добавками меди, никеля, сурьмы и прочих материалов. Называется этот материал баббитом благодаря человеку, который в 1839 году запатентовал его. Инженера звали А.Баббит.

Среди других материалов подшипников скольжения можно отметить различные стальные сплавы с добавлением свинца, бронзы, серебра, графита и, собственно, баббита. Данные материалы активно используются заводом подшипников скольжения города Тамбова. Нередким явлением в последнее время стало использование металлокерамических и композитных материалов, а также углеграфитов, при производстве подшипников скольжения.

Подшипники скольжения соответствуют ГОСТам, по которым ведется контроль качества. Ниже приведены основные из этих Государственных стандартов.

| ГОСТ — 7904-1 | Подшипники скольжения. Основные сокращения и условные обозначения |

| ГОСТ — 4379-2006 ГОСТ — 29201-91 | Подшипники скольжения. Вкладыши (втулки) из медных сплавов |

| ГОСТ — 4378-4 | Подшипники скольжения. Определения, классификация и термины. Параметры для расчета и их обозначения |

| ГОСТ — 4378-1 | Подшипники скольжения. Классификация, термины и определения. Свойства подшипниковых материалов и их свойства. Конструктивные особенности |

| ГОСТ — 28801-90 | Подшипники скольжения. Упорные кольца. Размеры, допуски и типы |

| ГОСТ — 2795-2001 | Подшипники скольжения. Керамические вкладыши (втулки). Их размеры и допуски |

| ГОСТ — 24833-81 | Вкладыши (втулки) подшипников скольжения. Типы спекаемых материалов. Основные размеры и виды. |

| ГОСТ — 18282-88 | Подшипники скольжения механизмов и машин. Определения, термины |

Ремонт подшипников скольжения осуществляется с применением специфического оборудования. Некоторые виды подшипников скольжения имеют разборную конструкцию. Такие подшипники позволяют проводить некоторый ремонт и наладку подшипников. Неразборные подшипники можно ремонтировать при условии присутствия небольших дефектов или раковин.

myfta.ru

ДМиОК | Опоры роторов. Общие сведени |

|

|

Валы. Передают вращательное движение (крутящий момент) от одного элемента передачи к другому с одновременной их взаимной фиксацией (удержание в заданном относительном положении посредством восприятия изгибающих моментов, поперечных и продольных сил, вызываемых рабочими нагрузками).

Ротор – это вал с насаженными на нем рабочими колесами (зубчатые колеса, полумуфты, лопатки турбин и т.д.).

Назначение подшипников – поддерживать вращающиеся валы и оси в пространстве, обеспечивая им возможность вращения или качания, и воспринимать действующие на них нагрузки. Подшипники

могут также поддерживать детали, вращающиеся вокруг осей или валов, например, шкивы, шестерни и т.д.

|

|

| ОПОРНЫЕ УЗЛЫ |

|

|

|

|

|

|

|

|

|

|

|

|

| по принципу создания |

| ||

|

|

| несущей способности |

| ||

|

|

|

|

|

|

|

подшипники качения |

|

| подшипники скольжения |

| электромагнитные опоры | |

|

|

|

|

|

|

|

|

|

| по направлению |

| ||

|

|

| воспринимаемой нагрузки |

| ||

радиальная |

| радиально-осевая |

| осевая | 1 |

|

|

|

|

|

|

ДМиОК | Подшипники скольжени |

|

|

Подшипники скольжения – это опоры вращающихся деталей, работающие в условиях скольжения поверхности цапфы по поверхности подшипника.

Подшипник скольжения – является парой вращения и состоит из опорного участка вала (цапфы, шипа, пяты) и собственно подшипника (втулки, подпятника), в котором скользит цапфа (шип, пята).

ДМиОК | Подшипники скольжени |

|

|

одшипники скольжения состоят из двух основных частей: корпуса иподшипниковой втулки (вкладыш нтактирующей с цапфой вала.

орпус подшипника может представлять собой отдельную литую или сварную деталь, присоединяемую к машине и выполняться за одно целое с неподвижной корпусной деталью (например, с рамой машины) или с подвижной талью (например, с шатуном).

ДМиОК | Подшипники скольжени |

|

|

| Конструкции подшипников скольжения |

Втулки подшипников (вкладыши) изготавливают из материалов с высокими антифрикционными свойствами: баббиты, бронзы, латуни, антифрикционные чугуны.

Вкладыши применяют для того, чтобы не выполнять корпуса подшипников из дорогих антифрикционных материалов, для возможности замены после износа.

Вкладыши в неразъемных подшипниках изготовляют в виде втулок (рис. а), а в обычных разъемных подшипниках – из двух половин (рис. б).

Вкладыши за срок службы изнашиваются на глубину, измеряемую как максимум, в десятых долях миллиметра. Однако выполнять вкладыши такой толщины нельзя по условию их прочности и по техническим возможностям. Поэтому вкладыши обычно выполняют биметаллическими; тонкий антифрикционный слой в них наплавлен на стальную, чугунную, а в ответственных подшипниках – на бронзовую основу. Мягкие антифрикционные материалы – баббиты и свинцовые бронзы – применяют исключительно в виде покрытий.

ДМиОК | Подшипники скольжени |

|

|

Подшипниковые материалы выбирают в применении к работе в паре со стальными или реже чугунными цапфами валов. В связи с тем, что стоимость валов, как правило, значительно выше стоимости вкладышей (особенно таких валов, как коленчатые и другие коренные валы), они должны изнашиваться меньше, чем вкладыши. Подшипники работают тем надежнее, чем выше твердость шеек валов. Шейки, как правило, закаливают. Под быстроходные подшипники шейки закаливают (после цементации) до высокой твердости 55...60 HRC или азотируют.

Требования к материалам подшипников скольжения: а) низкий коэффициент трения в паре с материалом шейки вала; б) износостойкость; в) сопротивление усталости.

Эти комплексные требования можно выполнить, если будут обеспечены следующие основные свойства подшипниковых материалов:

а) теплопроводность, обеспечивающая интенсивный телоотвод от поверхностей трения, и малый коэффициент линейного расширения во избежание больших изменений зазоров в подшипниках;

б) прирабатываемость, обеспечивающая уменьшение кромочных и местных давлений, связанных с упругими деформациями и погрешностями изготовления;

в) хорошая смачиваемость маслом и способность образовывать на поверхностях стойкие и быстро восстанавливаемые масляные пленки;

г) коррозионная стойкость; д) малый модуль упругости.

Кроме того, существенное значение имеют технологические свойства: литейные, хорошая обрабатываемость резанием и т. д.

Подшипниковые антифрикционные материалы по химическому составу делят на три группы:

а) металлические – баббиты, бронзы, сплавы на цинковой основе, сплавы на алюминиевой основе, антифрикционные чугуны;

б) металлокерамические; в) неметаллические – пластмассы, древесные пластики, резины и др.

ДМиОК | Подшипники скольжени |

|

|

Металлические материалы.

Баббиты — давно применяемые в технике высококачественные подшипниковые сплавы на основе олова или свинца, характеризуемые низкой твердостью (применяют только в качестве заливки или тонкослойных покрытий), хорошей прирабатываемостью и относительно низкими требованиями к твердости шеек вала и к состоянию трущихся поверхностей.

Недостатки баббитов – относительно невысокое сопротивление усталости, ограничивающее их применение в машинах ударного действия и в быстроходных поршневых машинах.

При высоких скоростях и давлениях применяют высокооловянные баббиты Б83, Б88, допускающие работу при давлениях до р = 20 МПа и pv = 75 МПа·м/с. Во избежание выплавления баббиты применяют при температурах до 110 °С.

Бронзы. Универсальными антифрикционными свойствами обладают оловянные иоловянно-цинково-свинцовые бронзы. Широко известна универсальнаяоловянно-фосфористаябронза БрО10Ф1, особо эффективная при высоких давлениях и средних скоростях. Применение ее ограничивается большим содержанием олова. К числуоловянно-цинково-свинцовыхбронз относятся БрО4Ц4С17 и БрО4Ц7С5.

Безоловянные алюминиевые подшипниковые сплавы обладают достаточно высокими антифрикционными свойствами, но при высоких скоростях обладают недостаточным сопротивлением задирам, чувствительны к загрязнению масла, а также имеют повышенный коэффициент линейного расширения. Наибольшее распространение из этих сплавов получил сплав АСМ, широко применяемый для подшипников тракторных двига-телей.

Наиболее перспективными считают алюминиево-оловянные антифрикционные сплавы, обладающие высокими антифрикционными свойствами и сопротивлением усталости. Применяют сплавыАО9-2(9 % олова, 2 % меди, заготовки – литье, монометалл),АО9-2Б(литье, биметалл),АО9-1иАО20-1(прокат, биметалл). Эти сплавы обеспечивают оптимальную структуру и способны в режимах масляного голодания образовывать на поверхностях цапф защитную пленку из олова.

ДМиОК | Подшипники скольжени |

|

|

Металлические материалы.

Из цинковых подшипниковых сплавов распространен сплав ЦАМ ИТ^5 (10 % алюминия, 5% меди, остальное цинк). Благодаря своим достаточно хорошим антифрикционным свойствам, недефицитности исходных материалов, невысокой стоимости и простоте изготовления его широко применяют вместо баббитов типа Б16 и бронз.

К недостаткам сплава относятся плохая прирабатываемость, а потому повышенные требования к точности поверхностей и большой коэффициент линейного расширения. Наибольшая допустимая температура подшипника 80 °С. Сплав применяют для заливки или для изготовления целых вкладышей.

Все большее распространение получают полиметаллические многослойные подшипники. В частности, для автомобильных двигателей применяют подшипники, имеющие стальную основу, слой свинцовистой бронзы толщиной 0,25 мм, служащий податливой подушкой с хорошей теплопроводностью и сопротивлением усталости, весьма тонкий слой никеля или сплава меди с цинком во избежание диффузии олова и, наконец, поверхностный антифрикционный, хорошо прирабатывающийся слой олово – свинец толщиной 25 мкм.

Для тихоходных умеренно нагруженных подшипников можно применять антифрикционные чугуны (ГОСТ 1585— 79). Твердость цапфы вала должна быть обязательно выше твердости чугунных вкладышей на (20...40) НВ. Должны быть обеспечены тщательный монтаж и минимум перекосов, тщательная приработка с постепенным повышением нагрузки,бес-перебойнаясмазка.

Допускаемые давления резко снижаются с ростом скорости. Это иллю-стрируетсяприводимыми нижедопу-скаемымидавлениямир, МПа (вчи-слителе)при скоростиv, м/с (взнаме-нателе):для чугунов АЧС1p/v равно 2,5/5

и 9/02, для АЧС2—0,1/3и 9/0,2; дляАЧСЗ—6/0,75;дляАЧС4—15/05;дляАЧС5—20/1и 30/04; дляАЧС6—9/4.

Металлокерамические материалы. Эти материалы, изготовляемые из порошков путем прессования и спекания в защитной атмосфере, применяют в связи с их удовлетворительной работой при скудном смазывании. Материалы имеют пористую структуру с объемом пор 15...35 %, который заполняется маслом (путем специальной пропитки вкладышей горячим маслом).

Широкое применение имеют железо-графитовыевкладыши, содержащие 1...3 % графита (остальное железо). Применяют также бронзографитовые вкладыши, содержащие 10% олова, 1...4 % графита (остальное медь), но они по своим свойствам мало отличаются от значительно более дешевых железографитовых вкладышей. Обработка резанием не рекомендуется; возможно калиброваниеОсновная область применения этих материалов – самосмазывающиеся подшипники, в которых трудно или невозможно обеспечить надежную смазку обычными средствами.10

studfiles.net

Общие сведения

Подшипники являются опорами валов и вращающихся осей. Они воспринимают нагрузки, приложенные к валу или оси, и передают их на корпус машины. Качество подшипников в значительной степени определяет надежность и долговечность машин.

В зависимости от вида трения подшипники делятся на подшипники скольжения и подшипники качения.

В зависимости от направления воспринимаемой нагрузки подшипники бывают:

радиальные — воспринимают радиальные нагрузки, перпендикулярные оси цапфы;

упорные — воспринимают осевые нагрузки;

радиально-упорные — воспринимают радиальные и осевые нагрузки.

Упорные подшипники часто называют подпятниками.

|

| Рис..2. Фланцевый (неразъемный) Рис. .3. Подшипник с разъемным корпусом и вкладышем подшипник |

Конструкции подшипников. В большинстве случаев подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Конструкции подшипников разнообразны и определяются конструкцией машины. В простейшем виде подшипник скольжения представляет собой втулку (вкладыш), встроенную в станину машины.

| Рис.1. Неразъемный подшипник, встроенный в станину машины: / — втулка; 2 — смазочная канавка; 3 — стопорный винт; 4 — станина машины |

|

Основным элементом подшипника скольжения является вкладыш /, который устанавливают в корпусе подшипника

или непосредственно в станине или раме машины. В процессе работы трущиеся поверхности цапфы и вкладыша находятся в состоянии относительного скольжения. Подшипники скольжения делятся на неразъемные (рис.2) и разъемные (рис.3).

Неразъемные (глухие) подшипники применяют при малой скорости скольжения с перерывами в работе (механизмы управления и др.).

Разъемные подшипники имеют основное применение в общем и особенно в тяжелом машиностроении. Они облегчают монтаж валов.

При большой длине цапф применяют самоустанавливающиеся подшипники (рис. 4). Сферические выступы вкладышей позволяют им самоустанавливаться, устраняя тем самым перекосы цапф от деформации вала и неточностей монтажа, обеспечивая равномерное распределение нагрузки по длине вкладыша.

Пример конструкции подпятника показан на рис. 5.

Достоинства подшипников скольжения. 1. Надежно работают в высокоскоростных приводах (подшипники качения в этих условиях имеют низкую долговечность). 2. Способны воспринимать большие ударные и вибрационные нагрузки вследствие демпфирующего действия масляного слоя. 3. Работают бесшумно. 4. Имеют сравнительно малые радиальные размеры (рис.2). 5. Разъемные подшипники допускают установку их на шейки коленчатых валов; при ремонте не требуют демонтажа муфт, шкивов и т. д. 6. Для тихоходных машин могут иметь весьма простую конструкцию

Достоинства подшипников скольжения. 1. Надежно работают в высокоскоростных приводах (подшипники качения в этих условиях имеют низкую долговечность). 2. Способны воспринимать большие ударные и вибрационные нагрузки вследствие демпфирующего действия масляного слоя. 3. Работают бесшумно. 4. Имеют сравнительно малые радиальные размеры (рис.2). 5. Разъемные подшипники допускают установку их на шейки коленчатых валов; при ремонте не требуют демонтажа муфт, шкивов и т. д. 6. Для тихоходных машин могут иметь весьма простую конструкцию

(рис. 2).

Рис. 4. Самоустанавливающийся подшипник:

/ — баббитовая заливка

Недостатки.В процессе работы требуют постоянного надзора из-за высоких требований к смазыванию и опасности перегрева; перерыв в подаче смазочного материала ведет к выходу из строя подшипника. 2. Имеют сравнительно большие осевые размеры. 3. Значительные потери на трение в период пуска и при несовершенной смазке. 4. Большой расход смазочного материала.

Применение.Для валов с ударными и вибрационными нагрузками (молоты, поршневые машины и др.). 2. Для коленчатых валов, когда по условиям сборки требуются разъемные подшипники. 3.Для валов больших диаметров, для которых отсутствуют подшипники качения. 4. Для высокоскоростных валов, когда подшипники качения непригодны (центрифуги и др.) 5. При высоких требованиях к точности работы вала (шпиндели станков и др.). 6. В тихоходных машинах. 7. При работе в воде и агрессивных средах, в которых подшипники качения неработоспособны.

Виды смазки

В подшипниках скольжения может быть полужидкостная и жидкостная смазка, переходящая последовательно одна в другую по мере возрастания угловой скорости вала от нуля до определенного значения.

Вращающийся вал увлекает смазочный материал в клиновой зазор между цапфой и вкладышем и создает гидродинамическую подъемную силу, вследствие которой цапфа всплывает по мере увеличения скорости (рис. 6).

Рис. 23.6. Положение цапфы в подшипнике в состоянии покоя (а) и при вращении (б): 1 — эпюра давлений в масляном слое

В период пуска, когда скорость скольжения мала, большая часть поверхности трения разделена тонкой масляной пленкой. Приувеличении скорости цапфа всплывает и толщина смазывающегослоя увеличивается, но отдельные выступы трущихся поверхностей остаются не разделенными смазочным материалом. Смазка вэтом случае будет полужидкостная.

При дальнейшем возрастании угловой скорости и соблюдении определенных условий появляется сплошной устойчивый слой масла, полностью разделяющий шероховатости поверхностей трения. Возникает жидкостная смазка, при которой изнашивание и заедание отсутствуют.

При малой угловой скорости вала создается граничная смазка,когда трущиеся поверхности не разделены слоем смазывающего материала, но на поверхностях цапфы и вкладыша имеется тонкая адсорбированная масляная пленка толщиной порядка 0,1 мкм.

Жидкостная смазка возникает лишь в специальных подшипниках при соблюдении определенных условий. Большинство подшипников скольжения работает в условиях полужидкостной смазки, а в периоды пуска и останова — в условиях граничной смазки.

Граничная и полужидкостная смазка объединяются одним понятием -несовершенная смазка.

Материалы вкладышей

Материалы вкладышей подшипников должны иметь: 1. Достаточную износостойкость и высокую сопротивляемость заеданию в периоды отсутствия жидкостной смазки (пуск, торможение и др). Изнашиванию должны подвергаться вкладыши, а не цапфа вала, так как замена вала значительно дороже вкладыша. Подшипник скольжения работает тем надежнее, чем выше твердость цапфы вала. Цапфы, как правило, закаливают. 2. Высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок и достаточное сопротивление усталости. 3. Низкий коэффициент трения и высокую теплопроводность с малым расширением.

Вкладыши выполняют из следующих материалов. Бронзовые вкладыши широко используют при средних скоростях и больших нагрузках. Наилучшими антифрикционными свойствами обладают оловянные бронзы (БрО10Ф1, БрО5Ц5С5 и др.). Алюминиевые (БрА9ЖЗА и др.) и свинцовые (БрСЗО) бронзы вызывают повышенное изнашивание цапф валов, поэтому применяются в паре с закаленными цапфами. Свинцовые бронзы используют при знакопеременных ударных нагрузках.

Вкладыш с баббитовой заливкой применяют для ответственных подшипников при тяжелых и средних режимах работы (дизели, компрессоры и др.). Баббит является одним из лучших антифрикционных материалов для подшипников скольжения. Хорошо прирабатывается, стоек против заедания, но имеет невысокую прочность, поэтому баббит заливают лишь тонким слоем на рабочую поверхность стального, чугунного или бронзового вкладыша. Лучшими являются высокооловянные баббиты Б86, Б83.

Чугунные вкладыши без заливки применяют в малоответственных тихоходных механизмах. Наибольшее применение получили антифрикционные чугуны АЧС-1 и др.

Металлокерамические вкладыши изготовляют прессованием и последующим спеканием порошков меди или железа с добавлением графита, олова или свинца. Особенностью этих материалов является большая пористость, которая используется для предварительного насыщения горячим маслом. Вкладыши, пропитанные маслом, могут долго работать без подвода смазочного материала. Их применяют в тихоходных механизмах в местах, труднодоступных для подвода масла.

Для вкладышей из неметаллических материалов применяют антифрикционные самосмазывающие пластмассы (АСП), древеснослоистые пластики, твердые породы дерева, резину и др. Неметаллические материалы устойчивы против заедания, хорошо прирабатываются, могут работать при смазывании водой, что имеет существенное значение для подшипников гребных винтов, насосов, пищевых машин и т. п.

В массовом производстве вкладыши штампуют из стальной ленты, на которую нанесен тонкий антифрикционный слой (оловянные и свинцовые бронзы, баббиты, фторопласт, нейлон и др.).

Смазочные материалы

Для уменьшения трения и изнашивания подшипники смазывают смазочными материалами, которые должны быть маслянистыми и вязкими.

Маслянистостью называется способность смазочного материала образовывать на поверхности трения устойчивые адсорбированные пленки.

Вязкостью называется объемное свойство смазочного материала оказывать сопротивление относительному перемещению его слоев. В технических характеристиках масел указывают так называемую кинематическую вязкость — v в мм2/с, которая зависит от плотности. Эта вязкость приводится в справочной литературе при температурах, приближающихся к рабочим, чаще всего при 50 и 100 °С.

Вязкость является важнейшим свойством масел, определяющим их смазывающую способность. Она существенно понижается с ростом температуры.

Смазочные материалы могут быть жидкими, пластичными (густыми), твердыми и газообразными.

Жидкие масла являются основным смазочным материалом. Они имеют низкий коэффициент внутреннего трения, их легко подавать к местам смазывания, они оказывают охлаждающее действие. Недостатком является вытекание масла из мест смазывания.

Жидкие масла бывают органические и минеральные.

Органические масла — растительные (касторовое идр.) и животные (костный жир и др.) — обладают высокими смазывающими свойствами, но дефицитны и применяются в специальных случаях.

Минеральные масла — продукты перегонки нефти — находят преимущественное применение для подшипников. К ним относят индустриальные масла различных марок, моторные и др.

Водаприменяется для смазывания подшипников с вкладышами из дерева, резины и некоторых пластмасс. Поскольку теплопроводность этих материалов низкая, то применяют проточную воду, которая одновременно охлаждает опору; во избежание коррозии вал выполняют с покрытием или облицовкой из нержавеющей стали.

Пластичный смазочный материал (мази)изготовляют путем загущения жидких минеральных масел мылами жирных кислот или углеводородами. К ним относятся солидол ы, к о н с т алины и др. Эти мази хорошо заполняют зазоры, герметизируя узлы трения. Вязкость их мало меняется с изменением температуры. Применяются в подшипниках при малых скоростях скольжения и ударных нагрузках.

Твердые смазочные материалы— графит, слюда и др.— применяются в машинах, когда по условиям производства нельзя применить жидкие масла или мази (ткацкие станки, пищевые машины и др.).

Газообразные смазочные материалы— воздух, пары углеводородов и др.— применяются в малонагруженных подшипниках при очень большой угловой скорости вала (центрифуги, шпиндели шлифовальные и др.).

Виды разрушения вкладышей

Работа подшипников скольжения сопровождается абразивным изнашиванием вкладышей и цапф, заеданием и усталостным выкрашиванием.

Абразивное изнашиваниевозникает вследствие попаданий со смазочным материалом абразивных частиц и неизбежной граничной смазки при пуске и останове.

В обычных конструкциях подшипников скольжения в результате износа вкладыш принимает овальную форму. Для устранения этого недостатка в отдельных случаях применяют обращенную подшипниковую пару, в которой цапфу выполняют из антифрикционного материала, а вкладыш — из низкоуглеродистой стали с последующей цементацией и закалкой. В этом случае цапфа изнашивается равномерно, сохраняя длительное время цилиндрическую форму, а вкладыш — незначительно. В обращенных подшипниковых парах антифрикционный материал на цапфы наносят наплавкой, металлизацией, напрессовкой гильз и т. п.

Заедание возникает при перегреве подшипника, так как вследствие трения вкладыш и цапфа нагреваются. При установившемся режиме работы температура подшипника не должна превышать допускаемого значения для данного материала вкладыша и сорта масла. С повышением температуры понижается вязкость масла; масляная пленка местами разрывается, образуется металлический контакт с температурными пиками. Происходит заедание цапфы в подшипнике и, как следствие этого, вкладыши выплавляются ( рис.4) или полностью захватываются разогретой цапфой — подшипник выходит из строя.

Усталостное выкрашиваниеповерхности вкладышей происходит редко и встречается при пульсирующих нагрузках (в поршневых двигателях и т. п.).

infopedia.su

Лекция 9

Подшипники. Подшипники скольжения. Классификация. Конструкция подшипников скольжения. Материалы деталей подшипников. Расчет подшипников скольжения. Смазывание подшипников скольжения. КПД подшипников скольжения. Условия работы и виды разрушения подшипников скольжения

Подшипники – это опоры вращающихся осей и валов, которые воспринимают радиальные и осевые нагрузки, приложенные к валу или оси, и передают их на раму, корпус или станину машины.

По принципу работы различают подшипники скольжения, в которых цапфа вала скользит по опорной поверхности, и подшипники качения, в которых между поверхностью вращающейся детали и опорной поверхностью расположены тела качения.

Подшипники вращающихся осей некоторых транспортных средств (например, железнодорожных вагонов) с преобладающей вертикальной нагрузкой называют буксами.

Подшипники скольжения

Подшипники, работающие по принципу трения скольжения, называются подшипниками скольжения.

Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала.

Достоинства подшипников скольжения:

а) малые габариты в радиальном направлении;

б) хорошая восприимчивость ударных и вибрационных нагрузок;

в) возможность применения при очень высоких частотах вращения вала и в прецизионных машинах;

г) большая долговечность в условиях жидкостного трения;

д) возможность использования при работе в воде или агрессивной среде.

Недостатки подшипников скольжения:

а) большие габариты в осевом направлении;

б) значительный расход смазочного материала и необходимость систематического наблюдения за процессом смазывания;

в) необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей.

Вышеперечисленные достоинства и недостатки определяют применение подшипников скольжения, например в молотах, поршневых машинах, турбинах, центрифугах, координатно-расточных станках, для валов очень больших диаметров, а также для валов тихоходных машин. КПД подшипников скольжения h = 0,95...0,99.

Классификация

По воспринимаемой нагрузке различают подшипники:

а) радиальные – воспринимают радиальные нагрузки;

б) радиально-упорные – воспринимают радиальные и осевые нагрузки;

в) упорные – воспринимают упорные нагрузки.

От качества подшипников в значительной степени зависит работоспособность, долговечность и КПД машин.

Рисунок 1 – Рабочая поверхность подшипника: а) цилиндрическая; б) плоская; в) коническая; г) сферическая

Материалы деталей подшипников

Корпус и крышку подшипника отливают из серого чугуна, обладающего хорошими литейными свойствами. Шейки валов подвергают термической и химико-термической обработке для получения высокой твердости (HRC 55...60), что уменьшает их изнашивание. Последнее очень важно, так как стоимость валов выше стоимости вкладышей.

Вкладыш является наиболее ответственной деталью подшипника, непосредственно воспринимающей передаваемую цапфой нагрузку. Поэтому к его материалу предъявляют целый комплекс требований:

а) износостойкость;

б) низкий коэффициент трения в паре с материалом шейки вала;

в) высокая сопротивляемость заеданию;

г) достаточная пластичность и высокая теплопроводность;

д) хорошая прирабатываемость и смачиваемость смазочным материалом;

е) способность образовывать на трущихся поверхностях цапфа — вкладыш стойкие и быстро восстанавливаемые пленки;

ж) стойкость против коррозионно-механического изнашивания.

Вкладыши устанавливают в корпус с натягом, предупреждая их проворачивание и осевое смещение установкой штифтов, винтов.

Вкладыши (втулки подшипников) изготовляют металлическими (ГОСТ 1978—81), биметаллическими (ГОСТ 24832—81) и из порошковых материалов (ГОСТ 24833—81). Для металлических вкладышей применяют бронзы и антифрикционные чугуны; для биметаллических вкладышей сталь или чугун покрывают баббитом; для вкладышей из порошковых материалов используют порошки железа или бронзы. Вкладыши также изготовляют из пластмасс, древесно-слоистых пластиков и т. д. Выбор материала вкладыша зависит от:

а) условий эксплуатации,

б) характера нагрузки,

в) скорости вращения вала и метода смазывания.

Стандартизованы корпуса неразъемных подшипников скольжения и корпуса и вкладыши разъемных подшипников скольжения с двумя крепежными отверстиями.

Рисунок 10

В герметически закрытых механизмах может применяться смазывание разбрызгиванием движущимися деталями или смазывание погружением, при котором поверхность трения полностью или частично помещена в ванну с жидким смазочным материалом.

В зависимости от периодичности и способа подведения смазочного материала к подшипникам различают следующие методы смазывания (ГОСТ 23.002—78):

а) непрерывное;

б) периодическое;

в) капельное;

г) ресурсное;

д) под давлением;

е) погружением;

ж) масляным туманом;

з) фитильное;

и) кольцом;

к) циркуляционное.

При последнем жидкий смазочный материал многократно циркулирует от смазочного насоса к поверхностям трения, по пути фильтруясь и охлаждаясь.

При работе машины трение между цапфой вала и вкладышем подшипника при жидком смазочном материале может происходить в условиях жидкостной, полужидкостной и граничной смазки.

Жидкостная и граничная смазка. Жидкостной называется смазка, при которой поверхность трения деталей, находящихся в относительном движении, полностью разделены жидким смазочным материалом. При жидкостной смазке толщина слоя масла больше суммарной высоты неровностей профиля рабочих поверхностей цапфы и вкладыша, поэтому всю нагрузку несет масляный слой и значительно снижается трение и изнашивание рабочих поверхностей. Так как жидкость несжимаема, то при жидкостной смазке это объемное свойство масла проявляется в полной мере и нагрузочная способность слоя смазочного материала оказывается очень высокой. Сопротивление движению при жидкостной смазке определяется только внутренним трением в смазочном материале, зависящем от его вязкости.

Если жидкостная смазка осуществляется частично, то она называется полужидкостной.

Благодаря маслянистости, смазочный материал способен образовывать на сопряженных поверхностях тонкие пленки, называемые граничными слоями. Свойства масла в граничном слое резко отличаются от его объемных свойств. Граничный слой обладает высокой прочностью и может выдерживать давление до 3000 МПа и более.

Граничнойназывается смазка, при которой трение и износ между поверхностями, находящимися в относительном движении, определяются свойствами этих поверхностей и свойствами смазочного материала, отличными от объемных.

Следует помнить, что при повышении температуры вязкость масла уменьшается, увеличивается возможность разрушения граничных пленок и появления чистого контакта цапфы и вкладыша, что может привести к схватыванию материала и заеданию подшипника.

Очевидно, что для работы подшипников скольжения наиболее благоприятным является режим жидкостной смазки. Однако большинство подшипников скольжения работает в условиях полужидкостной или граничной смазки. В подшипниках скольжения, постоянно работающих при жидкостной смазке, в периоды пусков или остановок могут осуществляться другие виды смазки.

Понятие о гидростатической и гидродинамической смазке. Гидростатическойназывается жидкостная смазка, при которой полное разделение поверхностей трения осуществляется в результате поступления жидкости в зазор между ними под внешним давлением (например, от насоса).

Гидродинамическойназывается жидкостная смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, самовозникающего в слое жидкости при относительном движении поверхностей.

Рисунок 11 – Смазка валов: а) невращающийся вал; б) вращающийся вал

На рисунке 11, а изображен невращающийся вал, опирающийся на подшипник скольжения, заполненный смазочным маслом. Обратим внимание на то, что зазор между валом и подшипником имеет клиновидную форму. После пуска машины благодаря маслянистости и вязкости масло будет увлекаться вращающимся валом и нагнетаться в клиновидный зазор, в результате чего в масляном слое возникнет избыточное давление, возрастающее с увеличением угловой скорости вала. Избыточное давление создает гидродинамическую подъемную силу. После достижения какого-то критического значения угловой скорости цапфа вала всплывает в масле и несколько смещается в сторону вращения, как показано на рисунке 11, б. С увеличением угловой скорости вала, а также вязкости масла, увеличивается толщина разделяющего масляного слоя; с увеличением радиальной нагрузки на цапфу толщина масляного слоя уменьшается.

Расчет подшипников скольжения в условиях жидкостной смазки выполняется на основе гидродинамической теории, основоположником которой является русский ученый Н. П. Петров, награжденный за эту работу в 1884 г. Ломоносовской премией.

Так как все жидкости и газы обладают вязкостью, то в качестве смазочного материала можно применять, например, воду или воздух (газодинамическая смазка).

КПД подшипников скольжения

Величина КПД зависит от потерь на трение. В условиях граничной смазки КПД одной пары подшипников принимают для вкладышей из чугуна h = 0,95...0,96; для вкладышей из бронзы h = 0,97...0,98; для вкладышей с баббитовой заливкой h = 0,98...0,99; для вкладышей из древеснослоистых пластиков при смазывании водой h = 0,98.

Лекция 9

Подшипники. Подшипники скольжения. Классификация. Конструкция подшипников скольжения. Материалы деталей подшипников. Расчет подшипников скольжения. Смазывание подшипников скольжения. КПД подшипников скольжения. Условия работы и виды разрушения подшипников скольжения

Подшипники – это опоры вращающихся осей и валов, которые воспринимают радиальные и осевые нагрузки, приложенные к валу или оси, и передают их на раму, корпус или станину машины.

По принципу работы различают подшипники скольжения, в которых цапфа вала скользит по опорной поверхности, и подшипники качения, в которых между поверхностью вращающейся детали и опорной поверхностью расположены тела качения.

Подшипники вращающихся осей некоторых транспортных средств (например, железнодорожных вагонов) с преобладающей вертикальной нагрузкой называют буксами.

Подшипники скольжения

Подшипники, работающие по принципу трения скольжения, называются подшипниками скольжения.

Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала.

Достоинства подшипников скольжения:

а) малые габариты в радиальном направлении;

б) хорошая восприимчивость ударных и вибрационных нагрузок;

в) возможность применения при очень высоких частотах вращения вала и в прецизионных машинах;

г) большая долговечность в условиях жидкостного трения;

д) возможность использования при работе в воде или агрессивной среде.

Недостатки подшипников скольжения:

а) большие габариты в осевом направлении;

б) значительный расход смазочного материала и необходимость систематического наблюдения за процессом смазывания;

в) необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей.

Вышеперечисленные достоинства и недостатки определяют применение подшипников скольжения, например в молотах, поршневых машинах, турбинах, центрифугах, координатно-расточных станках, для валов очень больших диаметров, а также для валов тихоходных машин. КПД подшипников скольжения h = 0,95...0,99.

Классификация

По воспринимаемой нагрузке различают подшипники:

а) радиальные – воспринимают радиальные нагрузки;

б) радиально-упорные – воспринимают радиальные и осевые нагрузки;

в) упорные – воспринимают упорные нагрузки.

От качества подшипников в значительной степени зависит работоспособность, долговечность и КПД машин.

Рисунок 1 – Рабочая поверхность подшипника: а) цилиндрическая; б) плоская; в) коническая; г) сферическая

Конструкция подшипников скольжения

Условно подшипники скольжения можно разделить на следующие виды:

а) разъемные и неразъемные, в зависимости от конструкции их корпуса;

б) присоединенные и встроенные, в зависимости от особенностей их установки;

в) вкладышные и безвкладышные, в зависимости от наличия вкладышей;

г) несамоустанавливающиеся и самоустанавливающиеся, в зависимости от способности вкладышей подшипника к самоустанавливанию.

Принципиальные конструктивные различия подшипников скольжения:

Рисунок 2 – Подшипники скольжения:

а) вкладыш непосредственно в станине; б) вкладыш непосредственно раме

Очень часто подшипники не имеют специального корпуса. При этом вкладыши размещают непосредственно в станине (рис. 2, а) или раме (рис. 2, 6) машины. Таково, например, большинство подшипников двигателей, турбин, станков, редукторов и т.д. Подшипники с отдельными корпусами устанавливают главным образом в таких устройствах, как конвейеры, грузоподъемные машины, трансмиссии и т. д. В этих случаях подшипники крепят на фермах, стенах, колоннах.

Корпус и вкладыш, как отмечалось выше, могут быть неразъемными или разъемными. Разъемный подшипник позволяет легко укладывать вал и ремонтировать подшипник путем повторных расточек вкладыша при его износе. Неразъемные подшипники дешевле. Вкладыши в этих подшипниках обычно запрессовывают в корпус.

Рисунок 3 – Нагрузка во вкладыше разъемного подшипника

Разъем вкладыша рекомендуют выполнять перпендикулярно нагрузке Fr или близко к этому положению (рис. 3). При этом не нарушается непрерывность несущего масляного слоя.

В тех случаях, когда возможны большие деформации вала или монтаж выполняется неточно, рекомендуется применять самоустанавливающиеся подшипники. Сферическая поверхность этих подшипников позволяет им поворачиваться в направлении оси вала.

Конструктивные особенности подшипников скольжения. По приведенным признакам можно полностью охарактеризовать конструктивные особенности того или иного подшипника скольжения.

Втулка подшипника

Рисунок 4 - Неразъемный подшипник

Неразъемный подшипник (рис. .4) состоит из корпуса и втулки, которая может быть неподвижно закреплена в корпусе подшипника или свободно заложена в него(«плавающая втулка»). Неразъемные подшипники используют главным образом, в тихоходных машинах, приборах и т. д. Их основное преимущество — простота конструкции и низкая стоимость. Если корпус подшипника выполнен в виде фланца с опорной плоскостью, нормальной к оси вала, то такой подшипник называют фланцевым.

Рисунок 5 – Разъемный подшипник

Разъемный подшипник (рис. 5) состоит из основания 1 и крышки корпуса 3, разъемного вкладыша 2, смазочного устройства 4 и болтового или шпилечного соединения основания с крышкой. Износ вкладышей в процессе работы компенсируется поджатием крышки к основанию. Разъемные подшипники значительно облегчают сборку и являются незаменимыми для конструкций с коленчатыми валами. Разъемные подшипники широко применяются в особенно тяжелом машиностроении.

Антифрикционный слой

Рисунок 6 – Самоустанавливающийся подшипник

На рисунке 6 изображен самоустанавливающийся подшипник скольжения, у которого сопряженные поверхности вкладыша и корпуса выполнены по сфере радиуса R. Сферическая поверхность позволяет вкладышу самоустанавливаться, компенсируя неточности монтажа и деформации вала, обеспечивая тем самым равномерное распределение нагрузки по длине вкладыша. Такие подшипники применяются при большой длине цапф.

На рисунке 7 показан сегментный подшипник с качающимися вкладышами. Такие подшипники хорошо центрируют вал и обеспечивают стабильную работу подшипниковых узлов, поэтому их применяют для быстроходных валов, особенно при опасности возникновения вибраций.

Рисунок 7 – Сегментный подшипник

Втулки подшипников скольжения (металлические, биметаллические и из спекаемых материалов) стандартизованы.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru