8.1 Расчет крутящего момента на валу электродвигателя

Для определения крутящего момента на валу электродвигателя привода главного движения используется номинальная мощность и номинальная частота вращения:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–номинальная частота вращения электродвигателя, мин-1:

–номинальная частота вращения электродвигателя, мин-1:

.

.

.

.

8.2 Расчет крутящего момента на валах привода

Крутящий момент на валах привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до соответствующего вала;

–КПД участка привода от электродвигателя до соответствующего вала;

–расчетная частота вращения соответствующего вала, принимается по графику частот, мин-1.

–расчетная частота вращения соответствующего вала, принимается по графику частот, мин-1.

8.3 Расчет крутящего момента на первом валу привода

Крутящий момент на первом валу привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до 1-го вала;

–КПД участка привода от электродвигателя до 1-го вала;

–расчетная частота вращения на 1-ом валу, принимаем по графику частот, мин-1:

–расчетная частота вращения на 1-ом валу, принимаем по графику частот, мин-1:  = 2850 мин-1.

= 2850 мин-1.

КПД участка привода до первого вала рассчитывается по формуле:

где  – КПД зубчатой муфты;

– КПД зубчатой муфты;

–КПД пары подшипников;

–КПД пары подшипников;

8.4 Расчет крутящего момента на втором валу привода

Крутящий момент на втором валу привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до 2-го вала;

–КПД участка привода от электродвигателя до 2-го вала;

–расчетная частота вращения на 1-ом валу, принимаем по графику частот, мин-1:

–расчетная частота вращения на 1-ом валу, принимаем по графику частот, мин-1:  = 630 мин-1.

= 630 мин-1.

КПД участка привода до второго вала рассчитывается по формуле:

где  – КПД зубчатой муфты;

– КПД зубчатой муфты;

–КПД пары подшипников;

–КПД пары подшипников;

- КПД зацепления зубчатых колес;

- КПД зацепления зубчатых колес;  .

.

8.5 Расчет крутящего момента на третьем валу привода

Крутящий момент на третьем валу привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до 3-го вала;

–КПД участка привода от электродвигателя до 3-го вала;

–расчетная частота вращения на 1-ом валу, принимаем по графику частот, мин-1:

–расчетная частота вращения на 1-ом валу, принимаем по графику частот, мин-1:  = 160 мин-1.

= 160 мин-1.

КПД участка привода до третьего вала рассчитывается по формуле:

где  – КПД зубчатой муфты;

– КПД зубчатой муфты;

–КПД пары подшипников;

–КПД пары подшипников;

- КПД зацепления зубчатых колес;

- КПД зацепления зубчатых колес;  .

.

8.6 Расчет крутящего момента на четвертом валу привода

Крутящий момент на четвертом валу привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до 4-го вала;

–КПД участка привода от электродвигателя до 4-го вала;

–расчетная частота вращения на 4-ом валу, определяется по формуле:

–расчетная частота вращения на 4-ом валу, определяется по формуле:

где  – минимальная частота вращения четвертого вала, мин-1:

– минимальная частота вращения четвертого вала, мин-1:

мин-1;

мин-1;

–максимальная частота вращения четвертого вала, мин-1:

–максимальная частота вращения четвертого вала, мин-1:

мин-1.

мин-1.

КПД участка привода до четвертого вала рассчитывается по формуле:

где  – КПД зубчатой муфты;

– КПД зубчатой муфты;

–КПД пары подшипников;

–КПД пары подшипников;

–КПД зацепления зубчатых колес;

–КПД зацепления зубчатых колес;  .

.

Крутящий момент на шпинделе рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до шпинделя;

–КПД участка привода от электродвигателя до шпинделя;

–расчетная частота вращения шпинделя, определяется по формуле:

–расчетная частота вращения шпинделя, определяется по формуле:

где  – минимальная частота вращения четвертого вала, мин-1:

– минимальная частота вращения четвертого вала, мин-1:

мин-1;

мин-1;

–диапазон регулирования частот вращения шпинделя:

–диапазон регулирования частот вращения шпинделя:

КПД участка привода до шпинделя рассчитывается по формуле:

где  – КПД зубчатой муфты;

– КПД зубчатой муфты;

–КПД пары подшипников;

–КПД пары подшипников;

–КПД зацепления зубчатых колес;

–КПД зацепления зубчатых колес;  .

.

9 Проектный расчет передач

9.1 Расчет цилиндрической прямозубой постоянной передачиz1–z2

9.1.1 Исходные данные

1. Расчетный крутящий момент на первом валу привода, H·м:

Т1 = 13 Н·м;

2. Число зубьев шестерни: z1 = 18;

3. Число зубьев колеса: z2 = 83;

4. Передаточное число передачи: u1 = 4,76.

9.1.2 Выбор материала и термической обработки зубчатых колес

В качестве материала для зубчатых колес передачи выбираем сталь 40Х, которая отвечает необходимым техническим и эксплуатационным требованиям. В качестве термической обработки выбираем объемную закалку, позволяющую получить твердость зубьев 40..50HRCэ.

9.1.3 Проектный расчет постоянной прямозубой зубчатой передачи  на контактную выносливость

на контактную выносливость

Диаметр начальной окружности шестерни  рассчитывается по формуле:

рассчитывается по формуле:

где  вспомогательный коэффициент: для прямозубых передач

вспомогательный коэффициент: для прямозубых передач

- расчётный крутящий момент на первом валу, Н·м: Т1=13 Н·м;

- расчётный крутящий момент на первом валу, Н·м: Т1=13 Н·м;

коэффициент нагрузки для шестерни, равный 1,3..1,5: принимаем

коэффициент нагрузки для шестерни, равный 1,3..1,5: принимаем

- передаточное число:

- передаточное число:

отношение рабочей ширины венца передачи к начальному диаметру шестерни:

отношение рабочей ширины венца передачи к начальному диаметру шестерни:

допускаемое контактное напряжение, МПа.

допускаемое контактное напряжение, МПа.

Допускаемое контактное напряжение для прямозубых передач рассчитывается по формуле:

где  базовый предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений, МПа;

базовый предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений, МПа;

МПа;

МПа;

SH – коэффициент безопасности: SH = 1,1.

Коэффициент отношения рабочей ширины венца передачи к начальному диаметру шестерни может приниматься в пределах

или определяется по формуле:

или определяется по формуле:

отношение рабочей ширины венца передачи к модулю:

отношение рабочей ширины венца передачи к модулю:  принимаем

принимаем

число зубьев шестерни: z1 = 18.

число зубьев шестерни: z1 = 18.

что находится в допустимых пределах  .

.

Таким образом, диаметр начальной окружности шестерни равен:

Модуль постоянной прямозубой передачи определяется из условия расчета на контактную выносливость зубьев по рассчитанному значению диаметра начальной окружности шестерни по формуле:

где  диаметр начальной окружности шестерни, мм:dw1 = 38,75 мм;

диаметр начальной окружности шестерни, мм:dw1 = 38,75 мм;

число зубьев шестерни: z1 = 18.

число зубьев шестерни: z1 = 18.

studfiles.net

Все, конечно, слышали о лошадиной силе. Почти в каждом разговоре о машинах упоминают эту единицу мощности. Но что означает лошадиная сила с точки зрения мощности и зачем в технических характеристиках указывают еще и крутящий момент? Что важнее - "лошади" или "ньютонометры"? Попытаемся разобраться. Понятие лошадиная сила ввел Джеймс Ватт. Тот самый Ватт, именем которого сейчас измеряется мощность, например лампочки. Он жил с 1736 по 1819 годы.Если верить истории, то на открытие Ватта подтолкнули пони, с которыми Джеймс работал на угольных шахтах. Он заметил, что одна лошадь в среднем может поднимать 150 кг угля с глубины 30 м за 1 мин., или 15 кг с 300 м за 1 мин., или 1500 кг с 3 м за 1 мин.

В большинстве европейских стран лошадиная сила определяется как 75 кгс м/с, то есть, как сила, достаточная для поднятия груза массой в 75 кг на высоту 1 м за 1 с. В точных и инженерных науках очень редко пользуются "лошадиной силой" из-за ее неоднозначного определения. Стандартной единицей для измерения мощности является ватт. В честь все того же Джеймса Ватта. Одна лошадиная сила - это 736 ватт (735,49875). Грубо говоря, если взять одну лошадь мощностью 1 л. с. и заставить ее вращать что-то наподобие динамомашины, чтобы можно было приводить в действие генератор, то 1 л. с. будет производить 736 ватт, которые равны все тем же 75 кгс м/с. Существует формула для перевода ваттов в "лошади" и наоборот. Чтобы не утруждаться сложными математическими расчетами, есть более простой путь - достаточно киловатты (1кВт=1000Вт) умножить на коэффициент 1,36 и получить ту же мощность, но уже в лошадиных силах.

В США и Японии используют свои стандарты определения лошадиных сил двигателя, но они уже давно практически полностью унифицированы с другими. И в Америке, и в Японии существуют два вида показателей: bph - Брутто (Brutto, или Gross)

Двигатель не оборудован всеми дополнительными, необходимыми для эксплуатации транспортного средства агрегатами — двигатель попадает на стенд без дополнительного оборудования вроде генератора и насоса системы охлаждения. Получается «чистая» мощность, которая может быть выше мощности «нетто» на 10-20 процентов. Как правило, обозначается такая мощность bhp. hp — Нетто (Netto, или Net)

Испытываемый двигатель оборудован всеми вспомогательными, необходимыми для эксплуатации транспортного средства агрегатами — генератором, кондиционером, ГУР-ом и т.д..

1 кВт = 1.36 л.с.1 л.с. = 0.736 кВт1 л.с.= 75 кгм/c Мощность двигателя - это энергия, вырабатываемая двигателем. Ээнергия преобразуется в крутящий момент на коленном валу двигателя, изменяется в его коробке и редукторе ведущего моста (если он есть) и попадает на колеса. Таким образом, крутящий момент - это то, что на самом деле толкает машину вперед, а мощность - это то, что этот крутящий момент производит. При этом следует четко различать мощность на коленчатом валу и мощность на колесах, в большинстве случаев нас интересует именно настоящая мощность т.е. та которая доходит от двигателя до колес. Ниже будет описано как это все можно себе представить и посчитать.

Разобраться, что такое крутящий момент, можно на простом примере. Возьмем палку и один ее конец зажмем в тисках. Если надавить на другой конец палки, на нее начнет воздействовать крутящий момент (Мкр). Он равен силе, приложенной к рычагу, умноженной на длину плеча силы. Таким образом 1 Нм (Ньютона метр)- это сила, с которой 0,1 кг давят на конец рычага длиной 1 м.

В цифрах это выглядит так: если на рычаг длиной один метр подвесить 10-килограммовый груз, появится крутящий момент величиной 10 кг/м. В общепринятой системе измерения СИ этот показатель умножается на значение ускорения свободного падения (9,81 м/с2) т.е. будет равен 98,1 Н/м (Ньютона метров). Из этого следует, что получить больший крутящий момент можно двумя путями – увеличив длину рычага или вес груза.

В двигателе внутреннего сгорания нет палок и грузов, а вместо них имеется кривошипно-шатунный механизм. Крутящий момент здесь получают благодаря сгоранию горючей смеси, которая при этом расширяется и толкает поршень. Поршень в свою очередь через шатун давит на кривошип. Хотя в описании характеристик двигателей длину плеча не указывают, об этом позволяет судить величина хода поршня (удвоенное значение радиуса кривошипа). В результате, имеем силу давления поршня, приложенную к ведущему колесу (коленвалу) через плечо. Физическая величина, момент силы (крутящий момент), есть произведение силы на плечо, к которому она приложена. И именно, крутящий момент на колесе, поделенный на радиус колеса, дает нам значение силы тяги. Сила тяги (за вычетом противодействующих сил трения) и есть та самая сила, которая, воздействуя на тело (автомобиль), обеспечивает ему ускорение.

Примерный расчет крутящего момента двигателя выглядит так. Когда поршень толкает шатун с усилием 200 кг на плечо 5 см (ход поршня будет 10 см) на коленчатом валу возникает крутящий момент 10 кг/м, или 98,1 Н/м.

Мкр= F x R1м : 5 см = 20 или 0.2м200кг х 0.20м = 10 кг/м9,81м/с2 х 10кг/м=98,1Нм

В таком случае для увеличения крутящего момента есть несколько способов:

- Увеличить радиус кривошипа Крутящий момент возрастет. При этом возрастет и рабочий объем двигателя, так как увеличится ход поршня. Следовательно увеличивать радиус кривошипа до бесконечности нельзя, так как размер двигателя тоже придется увеличивать в ширину и в высоту. Возрастают и силы инерции, требующие упрочения конструкции или уменьшения максимальных оборотов.

- Увеличить давление, чтобы поршень давил на шатунную шейку с большей силой. Для этого топливно-воздушную смесь в камере сгорания необходимо сжечь более эффективно и в большем количестве. Тут есть несколько путей: самый очевидный - путем увеличения рабочего объема т.е. диаметра цилиндров и их количества ( 4, 6, 8, 12 цилиндров), тем самым мы снова увеличиваем размер двигателя.

Второй путь заключается в улучшении степени наполнения цилиндров топливно-воздушной смесью (изменить впуск и выпуск), оптимизации процесса сгорания (углы зажигания, впрыск топлива), увеличить начальное давление в цилиндре (степень сжатия). Можно поступить радикальней и установить механический нагнетатель (турбину, компрессор).

Формула расчета мощности в зависимости от крутящего момента и оборотов двигателя:

P = Mкр х N : 9549, где:

Р - мощность в кВт (кило Ваттах)Mкр - крутящий момент в Hм (Ньютона метрах)N - обороты мотора об/мин9549 - это коэффициент, что бы не возится с косинусами альфа и обороты подставлять в об/мин.

Например, если мотор выдает 357 Нм момента при 4400 об/мин, его мощность в киловаттах:

357 x 4400 : 9549 =164,5 (кВт) или 164.5 х 1.36 = 223,72 л.с.

Исходя из формулы выше можно также расчитать момент из мощности.

Мкр = P х 9549 : N

Мкр = 164,5 х 9549 : 4400 ; Мкр = 357Нм

В инструкциях обычно указывается эффективная мощность мотора. Но до колес доходит далеко не вся эта мощность, потери в трансмиссии, раздатке и паразитные потребители такие как кондиционер, генератор, ГУР и т.д. - все они отбирают у мотора, выдаваемую им мощность.

Упрощенно сила тяги, приложенная к колесам расчитывается следующим образом:

FT=Мкр х I х H : R , где

FT - сила тяги (приложенная к колесам, в Ньютона метрах)Мкр-крутящий момент двигателя (в Ньютона метрах),I-передаточное число трансмиссии,H – КПД трансмиссии (при продольном расположении двигателя h=0,88-0,92, при поперечном – h=0,91-0,95),R – радиус качения колеса.

Из формулы видно, что чем больше крутящий момент двигателя и передаточное число и чем меньше потери в трансмиссии (т.е. чем выше ее КПД) и меньше радиус ведущих колес, тем больше сила тяги приложенная к колесам. Радиус колес, передаточное число и КПД трансмиссии у автомобилей-одноклассников очень похожи, поэтому на силу тяги они влияют не в такой степени как крутящий момент двигателя.

Передаточное отношение это количество оборотов двигателя, к одному обороту колеса. Считается оно так: передаточное мостов (ведомая / ведущая) Х передаточное главной пары (спур / колокол) = то что нам и нужно :1 (к одному обороту колеса).

Если при полностью открытом дроселе измерить мощность и крутящий момент двигателя, то получим кривую зависимости мощности и/или крутящего момента, от числа оборотов. Это так называемая внешняя скоростная характеристика двигателя для выбранного положения дросселя. Таких частичных характеристик можно построить сколько угодно, - для разных положений дросселя.

Внешняя скоростная характеристика мотора показывает, какими мощностными ресурсами он располагает поэтому соответствующие мощность и крутящий момент называют располагаемыми. Далее нас будет интересовать потребная мощность, т.е. мощность, необходимая мотору для работы в реальных условиях. Этот параметр, целиком зависящий от сил сопротивления движению т.е. имеющий зависимость от скорости движения, массы траспортного средства, сопротивления качению и т.д. Итак посчитаем силы, которые отнимают у мотора его располагаемую мощность.

Прежде всего - это сила сопротивления воздуха потому что она растет пропорционально квадрату скорости. У автомобиля есть параметр, зависящий от его формы - коэффициент аэродинамического сопротивления, например для Mitsubishi Eclipse G2 он составляет 0.29.

Этот коэффициент входит в формулу расчета силы сопротивления воздуха:

Pw =Сх х S х P х (V2 ) : 2

Cx - коэффициент аэродинамического сопротивленияS -лобовая площадь транспортного средства.P - плотность воздуха, которую для стандартных расчетов принимают равной 0,125 кг см2V - скорость движения в м/сек,V2 - скорость в квадрате

Другая сила, постоянно действующая тоже в качестве сопротивления, это сила сопротивления качению колес. Вычисляется просто, как произведение полного веса машины на коэффициент сопротивления качению. Этот коэффициент, строго говоря, меняется в зависимости от типа и состояния шины, давления в ней, скорости качения, нагрузки, состояния дороги, температуры среды при испытании. Он увеличивается при снижении давления в шине, причем в этом случае он более чувствителен к величине скорости и может существенно увеличиваться уже при скоростях 90-100 км/час, не говоря о больших. Напротив, шина, несколько "перекаченная", легче катится при достаточно высоких скоростях.

При простых, не требующих высокой точности, расчетах коэффициент принимают постоянным, равным 0,015. Коэффициент может изменяться в значительных пределах, возрастая, например, на булыжной мостовой до 0,03, на грунтовой дороге до 0,05-0,15, а на рыхлой песчаной - до 0,2-0,3 и даже больше.

Например для автомобиля Mitsubishi Eclipse G2 массой 1330 кг сила сопротивления качению, при движении на гладком асфальте составит:

Pf=1330 x 0.015 ; Pf= 19.95 кг

На подъеме дороги - появляется еще одна сила - сопротивление подъему, вычислить которую несложно, - умножаем полный вес машины на синус угла подъема. На реальных дорогах углы спуска или подъема, как правило, относятся к малым, для которых справедливо правило: синус угла равен его тангенсу и самому углу, измеренному в долях радиана.Т.е.для угла подъема в 5%, указанного на дорожном знаке, синус или тангенс равны 0,05. Для угла в 3% - соответственно 0,03. И так далее.

Таким образом вышеописаный автомобиль на подъеме в 5° будет терять: 1330 х 0,05 = 66,5 кг

Зная силы, можно, при необходимости, определить величины потребных мощностей, - при этом мощности, затрачиваемые на преодоление сопротивления качению и подъему, вычисляются как произведения соответствующих сил на скорость, а значит, они пропорциональны скорости. Иначе ведет себя по отношению к скорости мощность, потребная на преодоление воздушного сопротивления, - если сила сопротивления пропорциональна квадрату скорости, то мощность - уже кубу. Т.е. предположим мотор мощностью в 20 л.с. позволит развить скорость 100 км/час. Для удвоения этой скорости нужно при сохранении всех прочих условий задачи повысить мощность в 8 раз, т.е. до 160 л.с. Так как на деле при таком двигателе автомобиль неизбежно потяжелеет, то реально мы сталкиваемся с еще более мощными моторами.

Если каким-то образом уменьшить потребную силу тяги, например езда при попутном ветре или езда под уклон, то данные меры дадут неплохой результат, но в среднем КПД такого рода бонусов будет в районе 50%. Таким образом самый эффективный способ уменьшения потребной силы тяги состоит в облегчении автомобиля, т.е чем лучше будет соотвношение л.с на килограмм веса авто, тем быстрей поедет автомобиль.

Посчитаем силу тяги на колесах для Mitsubishi Eclipse G2 GST, мощностью 220 л.с. при 6500 об/мин, максимальный крутящий момент 357 Нм при 4400 об/мин, с 17 дюймовыми колесами (205/50/R17) внешний диаметр колеса: 637мм, внутрений 2,54х17=432мм. Передаточное число в коробке (W5M31-2) на 5-й передаче будет 5.208.

Расчитаем крутящий момент на колесах, при мощности 220 л.с. при 6500 об/мин:

Обороты коленчатого вала 6500 об/мин.Обороты на колесе: 6500:5.208= 1248 об/мин

Располагаемый крутящий момент, зная располагаемую мощность, также можно посчитать по формуле:

M = 716,2 x Nрасп. : N, где

N - число оборотов ведущего колеса в минуту, аNрасп. - располагаемая мощность в л.с.

M=716.2 х 220 : 1248 ; M= 126.25 кгм

Располагаемая мощность на колесах:Диаметр колеса - 637мм, тогда радиус 0,32мPрасп.=126,25 : 0,32 = 394,53 кгм

Максимум крутящего момента соответствует ситуации, когда среднее эффективное давление в цилиндре наибольшее, - оно зависит от качества продувки циллиндра, наполнения его свежим зарядом смеси, от полноты сгорания, тепловых потерь. Мощность с ростом оборотов увеличивается не беспредельно, она тоже имеет точку максимума, но обороты, ей соответствующие, не те, что у максимума момента: мощность и момент (соответственно в л.с. и кгм) связаны формулой:

P = Мкр х n / 716,2 , где

P – мощность двигателя (л.с.) при n мин-1,M – его крутящий момент (кгм) при тех же оборотах.

Зная диаметр колеса и количество оборотов, можно расчитать скорость автомобиля:Длина окружности: С=2Пи R 2 х 3.14 х 637 : 2 = 2000 мм или 2м

Тогда скорость автомобиля при оборотах колеса 1248 об/мин составит: 1248х2=2496 м/мин или 149.7 км/ч

Даже при маломощном двигателе, мы сможем тронуться и вести груз за счет подбора передаточного отношения в коробке передач на малой скорости. Но затем нам захочется ехать быстрее, а для этого нужно, чтобы был достаточный крутящий момент во всем диапазоне скоростей, что достигается подбором шестерен на всех передачах в коробке передач и запасом мощности двигателя. Крутящий момент - это сила, умноженная на плечо ее приложения, которую может "предоставить" двигатель автомобилю для преодоления тех или иных сопротивлений движению.

Получить на коленчатом валу двигателя максимальный крутящий момент удается не на всех оборотах. У разных двигателей пик максимального крутящего момента достигается на различных режимах – у одних он больше на малых оборотах (в диапазоне 1800-3000 об/мин), у других – на более высоких (в диапазоне 3000-4500 об/мин). Объясняется это тем, что в зависимости от конструкции впускного тракта и фаз газораспределения эффективное наполнение цилиндров топливно-воздушной смесью происходит только при определенных оборотах. Для того чтобы более равномерно распределить крутящий момент по оборотам используют такие технологии как MIVEC, VTEC, GDI и т.д.

Хотя чем выше обороты, при которых достигается максимальный момент, тем выше мощность двигателя. При этом покупатели очень ценят, чтобы момент достигался на низких оборотах, а производители очень стараются построить такие двигатели. На двигателе, у которого достаточно высокий момент присутствует при низких оборотах, удобнее ездить. Не гонять наперегонки, а именно ездить. Максимальная мощность двигателя прежде всего определяет максимальную скорость автомобиля. А крутящий момент - быстроту достижения мотором этой максимальной мощности.

Золотое правило механики - выигрывая в крутящем моменте, проигрываем в частоте вращения.

Вышеприведенные примеры касаются только двигателей внутреннего сгорания. У электродвигателей или, скажем, паровых все с точностью до наоборот: чем меньше крутящий момент, тем выше мощность. Поэтому в наше время популярностью пользуются гибридные, бензиново-электрические силовые установки: там где двигатель внутреннего сгорания бессилен, в работу включается электромотор и наоборот. Проведя расчеты по вышеописанным данным, можно сделать вывод: чтобы увеличить максимальную скорость необходимо как-то уменьшить потребную силу, в это нам может помочь как попутный ветер, так и рельеф дороги, т.е. в случае, когда автомобиль будет двигаться под уклон он сможет развить большую скорость. К сожалению попутный ветер и спуск дают меньшую прибавку, нежели отнимает такой же встречный ветер и подъем. Все это также справедливо и для веса транспортного средства. Таким образом, сопоставление тяговых сил ведущего колеса, располагаемой и потребной мощностью - дает нам возможность оценки динамических возможностей машины.

expanse.ws

Ведущий показатель, по которому судят о возможностях и применимости мотора, это МОЩНОСТЬ ДВИГАТЕЛЯ. Уже потом идут его экономичность, моторесурс, массогабаритные показатели и пр.

Мощность в свою очередь складывается из произведения двух главных параметров:

— частота (скорость) вращения вала двигателя;— крутящий момент на этом валу;

Чем выше значение каждого их этих параметров — тем больше мощность мотора. Рассмотрим возможность повышения мощности двигателя при неизменном объеме рабочих камер. Следовательно, повышать мощность не увеличивая рабочий литровый объем, возможно лишь двумя путями:

– увеличивая частоту вращения вала и скорость движения главного рабочего органа;

— увеличивая значение крутящего момента на валу мотора;

Рассмотрим перспективы увеличения каждого из этих параметров:

Возможно, ли все выше и выше поднимать значение скорости вращения вала? Нет, нельзя – и вообще, для большинства потребителей мощности значение приводных оборотов должно быть невелико – для автомобиля в городском и в стартовом цикле- это сотни, а то и десятки оборотов в минуту, для гребных винтов больших и малых судов нужно лишь несколько большее значение. Даже для винтов самолетов это значение не должно превышать 1000-1200 оборотов в минуту, а для вертолетов это значение заметно ниже… Но современные поршневые моторы начинают развивать более или менее приемлемую мощность при оборотах от 1500 в минуту. Т.е. для таких моторов в качестве посредников между колесами-винтами и моторами приходится ставить сложные, дорогостоящие и тяжелые редукторы, либо вариаторы… Но если для повышения мощности мы решим повысить обороты вала мотора, то редукторы потребуются еще более сложные и тяжелые, с большим количеством передаточных ступеней. Т.е. – повышение мощности за счет увеличения числа оборотов вала — весьма малоэффективный путь. Тем более, что поршневые двигатели с кривошипно-шатунным механизмом и сложным механизмом газораспределения чисто по конструктивным особенностям не могут давать бороты выше 7-8 тысяч в минуту. Двигатель Ванкеля заметно мощнее, так как его рабочие частоты вращения несколько выше – до 10-12 тыс. оборотов

Существует, правда возможность ставить десмодромный механизм приводов впускных-выпускных клапанов. Такой механизм позволяет заметно поднять обороты поршневого двигателя. Но он очень сложный и дорогой. Поэтому находит лишь применение в экзотической технике, типа спорткаров Формулы-1 или мотоциклов Ducati.

Следовательно, для повышения мощности мотора более выгоден и эффективен иной путь – путь увеличения значения крутящего момента. В двигателях крутящий момент является важнейшим динамическим показателем и характеризует тяговые возможности двигателя.

Но вначале кратко разберем и вспомним само основное понятие — что такое крутящий момент.

Коротко это физическое понятие можно определить так: крутящий момент (момент силы) — это вращающая сила, которую создает главный рабочий орган двигателя и передает ее на вал двигателя.

Представить суть понятия крутящего момента, можно на примере обычного рычага в виде гаечного ключа. Если мы накинем ключ на туго затянутую гайку, и для того, чтобы сорвать её с места, с силой нажмем на рукоятку ключа, то на гайку начнет воздействовать крутящий момент (Мкр). Крутящий момент равен силе, приложенной к рычагу – рукояти гаечного ключа, умноженной на длину плеча силы. В цифрах это будет описываться так: если на рукоять ключа длиной один метр подвесить 10-килограммовый груз, то на гайку будет воздействовать крутящий момент величиной 10 кг•м. В системе измерения СИ этот показатель (умножается на значение ускорения свободного падения – 9,81 м/с2) будет равен 98,1 Н•м.

Представить суть понятия крутящего момента, можно на примере обычного рычага в виде гаечного ключа. Если мы накинем ключ на туго затянутую гайку, и для того, чтобы сорвать её с места, с силой нажмем на рукоятку ключа, то на гайку начнет воздействовать крутящий момент (Мкр). Крутящий момент равен силе, приложенной к рычагу – рукояти гаечного ключа, умноженной на длину плеча силы. В цифрах это будет описываться так: если на рукоять ключа длиной один метр подвесить 10-килограммовый груз, то на гайку будет воздействовать крутящий момент величиной 10 кг•м. В системе измерения СИ этот показатель (умножается на значение ускорения свободного падения – 9,81 м/с2) будет равен 98,1 Н•м. Из этой простой формулы, описывающей механику крутящего момента, исходит следующий вывод: получить больший крутящий момент можно двумя путями –либо нарастив длину рычага, либо увеличив вес груза.

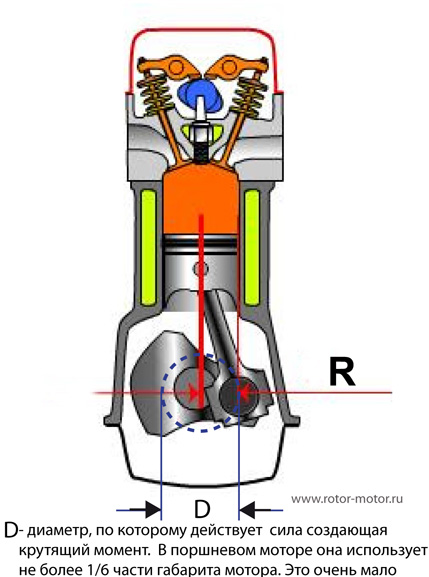

В двигателе крутящий момент представляет собой произведение сил давления рабочих газов на полезную поверхность главного рабочего органа, на плечо приложения. В случаях с поршневыми двигателями это плечо приложения равно радиусу кривошипа коленчатого вала, в случаях с двигателями Ванкеля – это плечо между центром ротора и осью эксцентрикового вала, а в случае с совершенным роторным двигателем – это плечо от центра вращения вала до средины рабочей лопасти ротора. (РИС.)

В наиболее распространенных сегодня поршневых моторах крутящий момент возникает благодаря сгоранию рабочей смеси, которая расширяясь с большим давлением, толкает поршень вниз. Поршень в свою очередь через шатун давит на «колено» коленчатого вала. Хотя в описании характеристик двигателей длину плеча не указывают, об этом позволяет судить величина хода поршня (которая является удвоенным значением радиуса кривошипа). В силе, которая влияет на плечо рычага и создает крутящий момент, так же следует учитывать силы трения и инерции.

Примерный расчет крутящего момента поршневого мотора происходит так. Рабочие газы горения топливо-воздушной смеси давят на поршень, поршень передает давление на шатун, а шатун свое движение вниз передает на кривошипный механизм. Когда поршень толкает шатун с усилием 200 кг на плечо 5 см возникает крутящий момент 10 кГ•с, или 98,1 Н•м. Но у поршневого мотора с кривошипно – шатунным механизмом есть один очень серьезный недостаток: он создает усилие крутящего момента очень небольшой период времени в рабочем цикле. Четырехтатный мотор лишь один рабочий такт из четырех развивает рабочее усилие, а двухтактный мотор – только каждый второй такт. Во время нерабочих тактов коленчатый вал и поршневая группа вращаются по инерции массивных движущихся деталей мотора. То есть график распределения приложения движущей силы на круг вращения будет выглядеть так….. (cмотри графики крутящего момента тремя абзацами ниже)

Но тут есть еще один очень важный аспект. Не стоит думать, что усилие вращающего момента полноценно и активно работает весь период рабочего такта. На самом деле даже во время осуществления именно рабочего такта сила крутящего момента не вполне полноценна и не является отображением всей мощи силы давления рабочих газов на поршень. Т.е. крутящий момент поршневого мотора связан с силой давления рабочих газов расширения на поршень не вполне прямым и совсем малоэффективной образом. Виной тому врожденные и неискоренимые пороки посредника между прямолинейным движением поршня и вращательным движением вала — кривошипно – шатунного механизма. Причем они проявляют себя во всей красе как в поршневых двигателя, так и в роторных моторах Ванкеля.

Когда давление газов на первом этапе горения топлива максимально, т.к. в это время объем камеры сгорания минимален, и работа совершаемая газами тоже наиболее велика, то в это миг крутящий момент на валу мотора от работы таких газов равен нолю. Ибо поршень в этой фазе работы КШМ-а находится в верхней мертвой точке и плечо рычага кривошипа равно нолю. Вся кинематика мотора (если это одноцилиндровый двигатель) движется лишь под воздействием сил инерции массы движущихся частей поршневой и кривошипно-шатунной группы двигателя. Именно для этого на поршневые моторы и ставят маховики, чтобы усилить инерционность этой части деталей двигателя. Т.е. на этом этапе работы поршневого мотора длинные осевые линии плеча кривошипа и шатуна выстроились одну прямую линию, которая параллельна вектору силы расширяющихся газов. Поэтому вся сила этих газов в данный момент тратится на деформацию конструктивных элементов поршневой и кривошипно-шатунной группы и полезная работа газов расширения в этот миг полностью отсутствует.

Именно для этого на поршневые моторы и ставят маховики, чтобы усилить инерционность этой части деталей двигателя. Т.е. на этом этапе работы поршневого мотора длинные осевые линии плеча кривошипа и шатуна выстроились одну прямую линию, которая параллельна вектору силы расширяющихся газов. Поэтому вся сила этих газов в данный момент тратится на деформацию конструктивных элементов поршневой и кривошипно-шатунной группы и полезная работа газов расширения в этот миг полностью отсутствует.

Далее – под действием инерции вращения вал двигателя поворачивается, и движение кривошипа приводит к постепенному увеличению плеча, которое воспринимает крутящий момент, т.е. величина полезной силы расширяющихся газов возрастает. Величина нарастания значения плеча кривошипа постепенно увеличивается до значения углового расстояния в 60 град. от положения верхней мертвой точки. (РИС.) Именно в этой позиции возможно максимально эффективная работа КШМ-а, но время получения максимально возможного крутящего усилия (крутящего момента) уже утеряно, ибо по мере углового движения вниз верхней точки плеча кривошипа, вниз движется и поршень и давление рабочих газов в камере сгорания значительно падает… То есть сила газов расширения в момент наиболее высокого КПД уже не так велика, как в верхней мертвой точке.

Далее, вал двигателя с кривошипом продолжает вращение и проекция плеча кривошипа по отношению к вектору силы расширяющихся газов снова начинает уменьшаться… При этом по мере движения поршня вниз и дальнейшего увеличения объема расширения камеры сгорания, давление газов в ней падает, а значит падает и усилие давления этих газов на поршень.

Следовательно, на линии расширения газов и угловом пути плеча кривошипа после достижения им положения в 60 град. от верхней мертвой точки, величина крутящего момент резко падает, так как к этому приводит сложение двух процессов — падение движущего поршень давления рабочих газов и резкое уменьшение воспринимающего силу этого давления плеча кривошипа. В нижней мертвой точке продольные оси шатуна и плеча кривошипа снова выстраиваются в одну линию, и давление рабочих газов снова бессмысленно тратит свою уже небольшую силу лишь на бессмысленную деформацию элементов мотора, а движущиеся детали мотора продолжают вращаться лишь под действием инерции своих масс. По сути дела КШМ выдает силу крутящего момента на вал двигателя лишь дробными, последовательными пульсациями — серией многочисленных, но кратковременных толчков.

Все автомобилисты ощущают все прелести именно такого режима работы поршневого мотора с КШМ-ом особенно в моменты, когда надо с некоторой средней скорости, если идешь на высшей передаче и теряешь инерцию движения, вдруг резко ускориться- то есть снять с мотора мощное усилие крутящего момента. Если не переходить на низшую передачу, просто резко попытаться увеличить обороты мотора на прежней передаче и нажать на педаль «газа», то получим не мощное тяговое усилие, а лишь задыхающееся тарахтение и вибрацию мотора, готового заглохнуть… Это именно проявил себя малоэффективный режим работы КШМ-а, который не способен эффективно снять крутящий момент при невысокой частоте вращения вал. Приходится в этом случае переходить на нижнюю передачу и резко нажимать педаль газа, чтобы увеличить обороты мотора, тем самым обеспечить большое количество «силовых толчков» КШМ-а в единицу времени и увеличить тяговое усилие. А вот электромоторы, которые переводят рабочую мощь электромагнитных сил в своих обмотках в простое вращательное движение без всяких малоэффективных механизмов – посредников, не страдают такой болезнью. Именно поэтому многие автомобилисты с завистью наблюдают, как легко и мощно стартуют со светофоров громоздкие и тяжелые троллейбусы, обгоняя в стартовом импульсе легкие и вроде бы мощные легковые авто. То же можно сказать и о стартовом импульсе гибридных автомобилей, где стартовый импульс (крутящий момент на старте) обеспечивает электромотор.

Итак – КШМ – это неизбежный и тяжелый порок поршневых моторов, который резко снижает их эффективность, увеличивает их громоздкость, повышает цену и уменьшает надежность. Поэтому уже не менее ста лет идет, пока еще безуспешная работа, по созданию бесшатунных схем поршневых двигателей. Работы идут сто лет, но серьезной отдачи от нее пока не видно, так как сама схема поршневого мотора давно исчерпала свои возможности в плане принципиального совершенствования. Именно поэтому почти всю историю техники осуществляются попытки создать более эффективную и инженерно совершенную конструкцию мотора без применения поршней с возвратно – поступательным движением. Именно таким направлением является линия создания роторных машин с вращательным движением главного рабочего элемента.

Наиболее известным двигателем, использующим принцип непрерывного вращения главного рабочего органа является газовая турбина. Но газовая турбина не имеет герметично запираемой камеры сгорания и в этом ее главный недостаток, которые проявляется в малом КПД и высоком расходе топлива. В отличие от поршневых двигателей- двигателей «объемного расширения», турбины являются «проточными» силовыми машинами. Поэтому не будем говорить об этих типах силовых машин, тем более что у турбин с крутящим моментом все вполне прилично (правда- только на высоких оборотах вращения их ротора- крыльчатки). Сейчас поговорим о роторных двигателях с запираемыми камерами сгорания.

Единственным на сегодня выпускаемым в промышленных масштабах роторным двигателем является двигатель Ванкеля – роторный двигатель с планетарным движением главного рабочего элемента. Как я уже писал, этот тип двигателя обладает одним неоспоримым преимуществом- это наиболее простой по количеству деталей тип конструкций. Но при этом он обладает немалыми врожденными, неизбежными для такого типа организации внутренней кинематики, недостатками. И один из основных недостатков — наличие КШМ-а. Не удивляйтесь: как это – роторный двигатель, а имеет кривошипно- шатунный механизм? А вот так- имеет. Правда двигатель Ванкеля обладает не полноценным КШМ-мом, как его поршневые конкуренты, а лишь его фрагментом. Но этот фрагмент и заключает в себе все главные недостатки и пороки классического КШМ-а, которые и играют на такую сложную судьбу этого типа двигателей. Поэтому двигатели Ванкеля и не смогли потеснить своих поршневых конкурентов – ибо у них не было преимущества в главном: не было простой и мало затратной схемы переведения давления рабочих газов во вращение рабочего вала. То есть роторный двигатель Ванкеля только лишь от части ушел от возвратно –поступательного движения поршней, но так и не смог прийти к чистому и простому вращательному движению главного рабочего элемента, поэтому в его конструкции и пришлось применять кривошипный механизм, со всеми его недостатками и потерями. (РИС.) Соответственно, надо понимать, что планетарное вращательное движение центра ротора вокруг геометрического центра рабочей камеры и вокруг оси вала есть промежуточный вариант устройства, между двумя диаметрально противоположными типами организации движения главных рабочих элементов разных типов двигателей: возвратно – поступательным и простым вращательным движением.

Рассмотрим, как работает и проявляет себя кривошипный механизм в двигателе Ванкеля, который создает самое главное в моторе — крутящий момент.

В роторном моторе с планетарным движением главного рабочего элемента давление газов передается на грань вращающегося треугольного ротора. Газы толкают эту грань и придают вращательно – поступательное движение ротору. Ротор, который подвижно насажен на эксцентриковый вал, вращаясь вокруг своего геометрического центра, одновременно совершает поступательно – кольцевое движение по полости рабочей камеры. При этом движении геометрический центр ротора описывает ровную окружность вокруг центра камеры сгорания, которая совпадает с главной осью эксцентрикового вал. Вращательное движение ротора вокруг своей оси механически преобразовать во вращение вала предельно сложно, поэтому остается снять полезную силу с планетарного, кольцеобразного вращения центра ротора вокруг центра рабочей камеры. Именно этим и занимается эксцентриковый вал, но если внимательно рассмотреть его конструкцию, то мы обнаружим в нем такой знакомый и такой малоэффективный кривошип. При этом недостатки работы этого механизма в двигателе Ванкеля как бы спрятаны в необычности его конструкции, поэтому и не бросаются в глаза сразу, хотя все пороки и изъяны действия этого механизма в роторном моторе с планетарным вращением главного элемента проявляются «по полной программе».

Итак, расширение рабочих газов в двигателе Ванкеля происходит только в одной зоне его камеры сгорания, форма которой называется эпитрохоидой. (РИС.) Следовательно, начала такта расширения и его завершение будет происходить в постоянно одинаковых геометрических позициях. Поэтому и суммарный вектор силы, который будет придавать планетарное, вращательно – поступательное движение ротору будет все время работать в одном направлении. А вот плечо рычага, которым обладает эксцентрично посаженый на вал мотора диск, который и будет переводить поступательное движение ротора во вращение этого вала, будет все время меняться по закону синусоиды. То есть будут две геометрические точки, когда проекция плеча рычага по отношению к направлению вектора действующей силы, будет равна нолю. (РИС.) Так же будут две точки, когда проекция плеча рычага по отношению к вектору силы будет максимальной, а во всех остальных точках проекция этого плеча будет различна по значению, меняясь по закону синусоиды. Всё совершенно так же, как и в КШМ-е поршневого мотора. Именно поэтому двигатель Ванкеля в исполнении с одной роторной секцией имеет крайне неудовлетворительную диаграмму крутящего момента – еще хуже, чем у поршневого мотора. Ведь длина рабочего хода у двигателя Ванкеля меньше, поэтому и рывки по нарастанию и падению интенсивности крутящего момента еще больше. Но к этому недостатку добавляется еще и возможность на небольшом участке вращения ротора иметь отрицательный крутящий момент, т.е. момент который работает против основного вращения ротора… Вот такого этапа в диаграмме крутящего момента в поршневых моторах точно нет. Именно по этой причине односекционные моторы Ванкеля с одним ротором имеют очень плохую диаграмму крутящего момента и нуждаются для приобретения приемлемой работоспособности в массивных маховиках. На приведенном выше схеме из старой книги «Судовые роторные двигатели» хорошо видно, как на первом (верхнем графике) линия значения крутящего момента в односекционном двигателе Ванкеля часть времени опускается в поле отрицательных значений. Т.е. некоторое время сила рабочих газов вращает ротор в обратном направлении… соотвественно и режим крутящего момента у такого двигателя очень плохой.

Эксцентриковый вал совершает три оборота за один оборот ротора, и это соотношение задается специально подобранным передаточным отношением шестерен, которые определяют движение ротора по отношению к корпусу и диаметром дисков – эксцентриков главного вала. Так как ротор имеет три грани, то один оборот вала приходится на точно один рабочий ход, который совершает каждая грань ротора, то есть оборот вала с прохождением двух мертвых точек кривошипа эксцентрикового вала будет осуществляться на каждый рабочий ход. Т.е. на каждый рабочий ход грани ротора и оборот вала будет приходится две точки когда плечо рычага кривошипа равно нолю и крутящий момент тоже равен нолю. В этот момент ротор и вал вращаются лишь по инерции, или – в исполнении с двухроторным вариантом мотора – за счет рабочего усилия другого ротора. Лучшие тяговые возможности двигателя Ванкеля, по отношению к поршневым моторам, проявляются лишь за счет того, что инерция движения вращающихся масс этих моторов гораздо выше и активнее, ибо в двигателях Ванкеля все движение организовано по вращательному принципу и не имеет возвратно – поступательных движений.

Так же надо отметить, что двигатели Ванкеля по режиму крутящего момента являются «верховыми» моторами- т.е. у них большая величина крутящего момента появляется только на «верхах», т.е. после набора значительного количества оборотов главного вала. Т.е. чтобы резко стартовать с места автомобилю с двигателем Ванкеля надо вначале хорошо прогазоваться и набрать мощь — «раскрутить» двигатель до боольших оборотов и только потом выжать сцеление, иначе на малых оборотах земетной силы крутящего момента на валу не будет и авто не удастся резко сорвать с места.

Проведя это небольшое исследование темы крутящего момента мы увидели, что на настоящем этапе развития техники постоянным и непрерывным крутящим моментом могут похвастаться лишь газовые турбины и электромоторы- силовые машины, в которых тяговое усилие действующего силового принципа превращается во вращение главного вала непосредственно и без применения механизмов — посредников. А вот поршневые моторы и двигатели Ванкеля, которые используют для преобразования поступательного движения главных рабочих органов во вращательное движение своих главных валов конструкции – посредники, в виде кривошипных механизмов, выдают на главный вал прерывистый, пульсирующий крутящий момент плохого качества.

Именно в избавлении от этого недостатка автору этих строк и видится задача по созданию двигателя внутреннего сгорания с герметично запираемой камерой сгорания, который будет обладать простым непрерывным вращением главного рабочего элемента. Поэтому такой мотор не будет нуждаться в механизме — посреднике и будет сразу преобразовывать простое и непрерывное вращение главного рабочего элемента в непрерывное вращение рабочего вала с постоянным крутящим моментом

Но — в приведённых выше рассуждениях есть одна важный уровень фактологии, который уводит нас еще дальше в теорию и практику изучения рабочих схем существующих тепловых двигателей, различных силовых машин и прочих моторов. И изучение этих вопросов, как и обобщение и исследование такой технической практики, должно привести нас к пониманию – на каком пути развития пытаться создать конструкцию совершенного теплового двигателя. Привести к осознанию – что нам делать: искать принципиально новую конструкцию совершенного теплового двигателя, или может быть обойтись поверхностным тюнингом существующих двигателей и добиться на этом пути высоких результатов?Итак, выше мы говорили, что сам режим работы кривошипно-шатунного механизма (КШМ) поршневого мотора даёт непрерывно пульсирующий (изменяющийся) от ноля до максимума и обратно величину крутящего момента. Но – в двигателях ВНУТРЕННЕГО СГОРАНИЯ, этот недостаток накладывается на другой еще более существенный и неискоренимый порок таких моторов. А в иных типах двигателей, в которых этого второго недостатка нет, а есть только первый недостаток, обусловленный наличием в моторе КШМ, с величиной и режимом крутящего момента все обстоит не так уж плохо.

Эти редкие счастливчики из большого мира моторов – паровые двигатели, т.е. двигатели внешнего сгорания. В отличие от двигателей ВНУТРЕННЕГО СГОРАНИЯ (бензиново-соляровых моторов), двигатели ВНЕШНЕГО СГОРАНИЯ (паровые двигатели) имели и имеют совершенно недостижимый для ДВС могучий крутящий момент, что позволяло паровым двигателям обходится совсем без коробки передач, этой весьма громоздкой и дорогой части любого современного автомобиля. А в магистральных дизельных железнодорожных тепловозах вместо механических коробок передач в паре с дизельным двигателем применят дорогие и сложные по устройству электрические или гидромеханические передачи. А вот старинные паровозы с примитивными паровыми двигателями на угле без всяких коробок передач легко сдвигали с места и разгоняли до высоких скоростей тысячетонные составы…

Почему же так происходит? Что за загадочное явление в мире моторов, где старинные и примитивные паровые машины оказываются в какой-то своей части гораздо совершеннее и удобнее современных дизелей, газовых турбин и прочих ДВС (двигателей внутреннего сгорания)?

Оказывается – в паровых двигателях, благодаря особенностям организации их технологических циклов, внутренняя логика цепочки преобразования типов энергии гораздо более дружественна для создания высокого значения крутящего момента. Т.е. паровые машины (паровые двигатели) для создания стабильного и мощного крутящего момента, как машины для преобразования разных типов энергии, оказались гораздо более подходящими и эффективными, чем ДВС (двигатели внутреннего сгорания) с их сложной организацией технологических циклов. Правда, КПД паровых машин при этом оказывается многократно хуже, чем у бензиновых или дизельных, или даже газотурбинных ДВС (двигателей внутреннего сгорания). Зато никакого тюнинга конструкции и видоизменения механической сути паровых двигателей для повышения значения крутящего момента делать не нужно, он у них и так на предельном значении.

Итак — рассматриваем организацию и схему работы таких технологических циклов в моторах двух типов: в двигателях ВНУТРЕННЕГО СГОРАНИЯ и в двигателях ВНЕШНЕГО СГОРАНИЯ.

В двигателях ВНЕШНЕГО СГОРАНИЯ устройство для создания Рабочего Тела высокого давления обособленно от расширительной машины. Т.е. паровой котёл, который создает поток водяного пара (Рабочего Тела) отделен от самого парового двигателя — т.е. от поршневого мотора (расширительной машины). Такое разделение резко снижает КПД парового двигателя, ибо теплопередача тепловой энергии через стенку котла от горящего топлива в нагреваемому пару – резко ухудшает КПД такой силовой установки. НО – зато в итоге паровой котёл даёт стабильный по количественному весовому расходу и давлению поток Рабочего Тела — водяного пара. Т.е. от момента подачи пара в поршневой двигатель, до момента отсечки пароподачи в конце рабочего хода, пар продолжает поступать на линии расширения по ходу поршня в полость рабочего цилиндра и давление в этом цилиндре не падает весь рабочих ход (до момента отсечки). Поэтому давление пара продолжает создавать одинаково стабильное усилие на поршень весь рабочий ход. Т.е. расширение Рабочего Тела (рабочий ход) парового поршневого двигателя происходит в режиме изобарного процесса – при постоянном давлении. Для создания мотором максимального по времени и наиболее мощного по значению режима крутящего момента – это наилучшие условия.Итак — в двигателях ВНЕШНЕГО СГОРАНИЯ Рабочего Тела хватает для того, чтобы обеспечить постоянное и вполне мощное рабочее давление на поршень по длине всего рабочего его хода. Т.е. по самой своей схеме принципиальной организации работы паровые двигатели имеют практически идеальный крутящий момент и высокую мощность и совершенно не требуют тюнинга двигателя в области совершенствования тяговой мощности. Она у паровых машин и так на предельной высоте.

Но вот в двигателях ВНУТРЕННЕГО СГОРАНИЯ определяется совсем иная схема организации рабочих процессов в моторе. По основному своему принципу организации технологических процессов в таком моторе, поршневой ДВС испытывает крайний недостаток в полноценном наполнении рабочего пространства между поршнем и цилиндром Рабочим Телом высокого давления. В момент поджигания сжатого заряда рабочей топливно-воздушной смеси поршень стоит около Верхней Мертвой точки, но по мере течения времени, когда заряд начинает гореть и выделять тепло и поднимать давление, поршень начинает очень быстро ускоряться. Обычно последние порции сжатого заряда, которые находятся дальше всего от очага первоначального поджигания около свечи, не успевают сгореть и идут на выхлоп. Ибо фронт пламени в сжатом заряде распространяется со скоростью до 20 м/сек, а поршень на середине своего пути разгоняется до скорости 10-15 м/сек. При этом давление в горящем заряде резко падает (рабочий объём между дном цилиндра и днищем поршня быстро увеличивается), температура заметно уменьшается и последние порции топливной смеси перестают гореть…

Теоретически считается, что горение происходит только в период 40°-60° от Верхней Мертвой Точки, т.е. процесс «горение- создание рабочего тела» идет лишь 40°-60° углового расстояния из 180° общего расстояния рабочего хода поршня. Т.е. оставшиеся минимум 120° углового расстояния на поршень давит всё меньшее давление Рабочего Тела, ибо рабочее пространство между донышком цилиндра и поршнем увеличивается, а Рабочего Тела не добавляется. Вот его давление на поршень и уменьшается…

Но тут мы должны вспомнить, что рабочий ход – это только один из четырёх линейных возвратно-поступательных движений технологического цикла 4-х тактного поршневого ДВС (двигателя внутреннего сгорания). Т.е. получается очень грустная арифметика – из 720° градусов углового расстояния полного технологического цикла такого мотора (2-а оборота коленвала на полный цикл), только 180° предоставляется собственно на сам рабочий ход, но вот нарастающее (или не уменьшающееся) давление на поршень со стороны газов Рабочего Тела осуществляется лишь на угловом расстоянии не более 60°. Т.е. делим 720 на 60 и получаем 12. Т.е. полноценно и активно Рабочее Тело в поршневом ДВС (двигателе внутреннего сгорания) действует только 1/12 часть времени полного технологического цикла такого мотора, т.е. не более 8%… А в поршневом паровом двигателе двойного действия постоянное давление подводится к поршню около 85% полного технологического времени цикла такого мотора.

Теперь, я надеюсь, читателю становится понятно, почему поршневому ДВС (двигателю внутреннего сгорания) для своей работы требуются высокие обороты коленвала и громоздкая и сложно устроенная коробка передач, для создания приемлемого для потребителя крутящего момента. А вот паровая машина (двигатель ВНЕШНЕГО СГОРАНИЯ) может выдавать могучий крутящий момент на частоте всего в пару десятков оборотов главного вала в минуту и без всякой коробки передач.

А если добавить сюда еще и синусоидальный, пульсирующий режим выдачи крутящего момента кривошипно-шатунным механизмом любого поршневого мотора, то становится ясным, что в поршневом ДВС (двигателе внутреннего сгорания), реально мощный импульс крутящего момента на коленчатом валу поршневого ДВС создается еще в меньшем промежутке времени, чем 8% примерно на треть – т.е. около 6%. Как говорится печальная картина, и никакое совершенствование механизмов моторов, никакое обвешивание электроникой малоэффективного железа, никакой чип-тюнинг не могут изменить этого принципиального недостатка поршневых ДВС (двигателей ВНУТРЕННЕГО СГОРАНИЯ).Так что же нам делать, чтобы произвести реальное улучшение положения дел с тепловыми силовыми машинами и тяговыми моторами на ископаемом топливе? Какую создать совершенную конструкцию, какую произвести ревизию существующих моделей двигателей и какой совершить тюнинг (т.е. модернизацию) самой идеи теплового двигателя? Ответ на такой вопрос о тюнинге самой идеи двигателя есть у автора статьи, и он изложит его в следующей части такой статьи.Смотрите продолжение, которое скоро здесь появится.

www.rotor-motor.ru

Такие варианты выходят на номинал, уже при 1500 оборотов, просто представьте! Такие агрегаты называют «тяговитыми» из-за быстрого набора крутящего момента. Условно моторы можно разделить на четыре лагеря:

Про «многоцилиндровые» (второй тип) сейчас особо заострять не буду, здесь понятно, что чем больше цилиндров – тем больше мощность и соответственно крутящий момент. Минус только в том что эти агрегаты тяжелые, прожорливые, и очень большие по размерам. А вот остальные три типа стоит сравнить для полного понимания, возьмем три мотора от нового KIA SPORTAGE, смотрим таблицу.

Такие моторы легче переносят нагрузки;

Обсуждение АвтоЛирика.ру Информационный портал для автолюбителей. Копирование материалов без проставление активной обратной ссылки запрещено.

От чего зависит мощность и как повысить максимальный крутящий момент двигателя? Вот два вопроса, в решении которых заинтересован практически каждый опытный автолюбитель. Мы же попытаемся вникнуть в эти понятия и определить пути решения поставленных вопросов.

ВниманиеЧто такое крутящий момент двигателя? Для начала вспомним, что же такое мощность и как с ней связан крутящий момент. Параметр мощность при поступательном движении – это произведение силы на скорость, а крутящий момент мотора определяется как произведение силы, воздействующей на рычаг, на расстояние от оси его вращения до точки приложения силы.

Анализ тягово-скоростных и топливно-экономических свойств грузового автомобиля 3.2 Текущее значение крутящего момента Значение вращающего момента при различных оборотах рассчитываем по формуле: Mi=Ne /ще Н·м Для нахождения стендовых характеристик двигателя полученные значения мощностей и моментов, разделим на коэффициент стенда: ;… Двигатель дизельный 3.5 Расчет суммарного крутящего момента Порядок работы цилиндров равномерный: 1 — 5 — 3 — 6 — 2 — 4 . Углы опережения работы цилиндров: 1 = 0о , 2 = 240о , 3 = 480о , 4 = 120о , 5 = 600о , 6 = 360о . Период изменения суммарного крутящего момента составляет 120о… Динамический расчёт кривошипно-шатунного механизма двигателя 3.8 Построение графика суммарного крутящего момента Крутящий момент , развиваемый одним цилиндром двигателя в любой момент времени, прямо пропорционален тангенциальной силе Т и равен: (3…

И вот тут возникает дилемма – а какие двигатели реально обладают большим запасом момента? Различные типы двигателей Как мы с вами уяснили, чем на меньших оборотах наступает максимальный крутящий момент — тем лучше, но какие моторы могут под это подходить? И вообще у каких «большой запас» этого момента? Ведь обычный бензиновый четырехцилиндровый атмосферник, выходит на свой номинал примерно в 5000 – 6000 оборотов. НО есть моторы, которые выдают достаточно большие моменты, причем наступают они при достаточно низких оборотах.

ВажноЭто многоцилиндровые моторы, а также «V» – образные типы, начиная с V6 – V8. Турбированные агрегаты, имеют большой запас момента, даже при относительно малых объемах.

Однако абсолютным рекордсменом являются дизельные варианты, особенно те которые устанавливались на трактора, ведь здесь важна тяга именно на низах (скорость на трассах абсолютно не нужна).Крутящий момент двигателя – это качественный показатель, характеризующий силу вращения коленчатого вала. Этот параметр рассчитывается как произведение силы, приложенной к поршню, на плечо (расстояние от центральной оси вращения коленчатого вала до места крепления поршня (шатунной шейки)).

Крутящий момент измеряется в ньютонах на метр (Нм). Крутящий момент на коленчатом валу, как следует из вышеприведенной формулы, зависит от силы давления газов на поршень, а также от рабочего объема двигателя и степени сжатия топливной смеси в цилиндрах. Кстати сказать, значительно более высокий крутящий момент дизельных двигателей, по сравнению с аналогичными по объему бензиновыми моторами, объясняется чрезвычайно высокой степенью сжатия смеси дизельного топлива и воздуха в камерах сгорания (бензиновые — примерно 10:1, дизельные – около 20:1).

zakonbiz.ru

Крутящий момент, развиваемый двигателем на номинальном режиме, определяют по формуле

1.10

1.10

где н — номинальная угловая скорость вала двигателя, ее подсчитывают по формуле:

где nн — номинальная частота вращения вала двигателя, мин-1 (для нашего трактора прототипа nн = 2200об/мин).

Следовательно:

1.7 Определение часового расхода топлива двигателем

Часовой расход топлива двигателем на номинальном режиме эксплуатационной мощности подсчитывают то формуле

1.11

1.11

Где gен — удельный эффективный расход топлива на номинальном режиме мощности двигателя, г/кВтч. Значение gен для современных тракторных дизелей с неразделенными камерами сгорания находится в пределах 235—250 г/кВт-ч. Для нашего расчета примем gен = 240 г/кВтч

1.8 Определение передаточных чисел в трансмиссии трактора

В данном тяговом расчете передаточные числа трансмиссии трактора определяют из условия, что они составляют ряд геометрической прогрессии, знаменатель которой определяют по выражению

1.12

1.12

где m — число основных рабочих передач;

Pк min– касательная сила тяги на высшей основной рабочей передаче при номинальном моменте двигателя, которую определяют по формуле:

Pк min = Pк min + P ƒ 1.13

Pк min= 9188 + 3482 = 12669Н

1.9 Передаточное число трансмиссии на первой основной рабочей передаче

Передаточное число трансмиссии на первой передаче определяют из условия реализации номинальной касательной силы тяги

1.14

1.14

где rк — динамический радиус ведущих колес (звездочки), м.

1.10 Размеры ведущих колес

Динамический радиус колес выбранных шин определяют по формуле

rк = 0.025 * (0.5*d + (0.85 – 0.90) * B) 1.15

где d, В — соответственно диаметр посадочного обода и ширина профиля шины в дюймах, или

rк = 10-3 * (0.5*d + λт*B) 1.16

если d и В даны в миллиметрах,

λт — коэффициент деформации шин под действием вертикальной и тангенциальной нагрузок, λт = 0,85—0,88.

Для нашего расчета будем использовать формулу 1.15

rк = (0,5 * 965 + 0,86 * 400)/1000 = 0,827 м

подставляя значение rк в формулу 1.14 получаем:

трактора на основных рабочих передачах Передаточные числа на основных рабочих передачах, находят так:

i1 = 61,06

i2 = 55,79

i3 = 50,97

i4 = 46,57

i5 = 42,55 скорости движения на передачах и т.д.

V1 = 2,3

V2 = 2,517

V3 = 2,755

V4 = 3,016

V5 = 3,301

7

studfiles.net

Если сила, действуя на какое-либо тело, перемещает его, то говорят, что сила совершает работу. Работа есть величина, измеряемая произведением силы (в кг) на путь (в м) перемещения тела по направлению силы. Единицей работы является килограммометр (кгм).

Газы, приводя в движение поршень, также совершают работу. При это переменное давление газов на поршень во время рабочего хода может произвести такую же работу, как некоторое постоянное давление, действующее на протяжении всего рабочего хода. Очевидно, что это условное постоянное давление будет значительно меньше максимального давления при вспышке (30-40 кг/см 2 для карбюраторного двигателя), но больше минимального к концу рабочего хода (3-5 кг/см 2 ).

Однако часть работы, производимой газами в течение рабочего хода, затрачивается на совершение вспомогательных тактов, главным образом такта сжатия. Поэтому полезная работа за весь цикл будет меньше работы за один рабочий ход на величину этих затрат.

Условное постоянное давление, которое может на протяжении рабочего хода произвести работу, равную полезной работе за весь рабочий цикл, называется средним индикаторным давлением. У автомобильных двигателей среднее индикаторное давление колеблется в пределах 8-12 кг/см 2 (при наибольшем поступлении горючей смеси в цилиндры).

Следовательно, для определения работы, производимой данным двигателем за один рабочий цикл, нужно, зная среднее индикаторное давление газов, подсчитать силу давления газов на поршень (в кг) и умножить ее на длину хода поршня (в м). Работа, производимая двигателем в единицу времени - 1 секунду, называется мощностью двигателя.

Единицей мощности служит килограммометр в секунду (кгм/сек) или условная единица - лошадиная сила, равная 75 кгм/сек.

Для того чтобы уяснить, от чего зависит мощность двигателя, произведем примерный подсчет мощности одноцилиндрового четырехтактного двигателя, имеющего следующие данные: диаметр поршня 80 мм, ход поршня 100 мм, число оборотов вала двигателя 3600 в минуту, среднее индикаторное давление газов 8 кг/см 2. Силу давления газов, воспринимаемую поршнем, можно определить, вычислив площадь днища поршня в квадратных сантиметрах и умножив эту величину на среднее индикаторное давление газов (8 кг/см 2 ).

Днище поршня представляет собой круг, площадь которого равна постоянному числу 3,14 (П), умноженному на радиус в квадрате (R 2 ). Радиус равен половине диаметра, т. е. в рассматриваемом случае 40 мм (80. 2), или 4 см.

Следовательно, площадь днища поршня в этом случае будет равна

3,14 X 4 2 = 50,24 см 2. или, округленно, 50 см 2.

Отсюда полное давление газов, действующее на поршень, составит

8 кг/см 2 X 50 см 2 = 400 кг.

Следовательно, работа, произведенная поршнем за каждый рабочий цикл при ходе поршня 100 мм, или 0,1 м, будет равна

400 кг X 0,1 м = 40 кгм.

Так как рабочий цикл четырехтактного двигателя совершается за два оборота коленчатого вала, число рабочих циклов при 3600 об/мин составит

3600. 2 = 1800 в минуту, а в секунду

1800. 60 = 30 рабочих циклов.

Отсюда мощность двигателя будет равна

40 кгм X 30 = 1200 кгм/сек,

или

1200. 75 = 16 л.с.

Мощность, развиваемая газами внутри цилиндров двигателя, называется индикаторной мощностью и определяется по индикаторной диаграмме, снимаемой с двигателя автоматическим прибором - индикатором.

Площадь индикаторной диаграммы пропорциональна работе газов за рабочий цикл.

Часть индикаторной мощности тратится на преодоление трения в двигателе (между подшипниками и шейками коленчатого вала, поршнями и стенками цилиндров и т. д.) и привод вспомогательных механизмов (подъем клапанов, привод насосов систем охлаждения и смазки, приборов электрооборудования и т. д.).

Поэтому эффективная мощность, т. е. мощность, развиваемая на коленчатом валу двигателя, в зависимости от режима работы двигателя будет меньше индикаторной мощности на 10-20%. При этом условии эффективная мощность указанного в примере, двигателя составит около 13-14 л. с.

Очевидно, мощность многоцилиндрового двигателя равна мощности одноцилиндрового двигателя, умноженной на число цилиндров.

Как видно из приведенного выше примера, мощность двигателя зависит от диаметра и величины хода поршня, среднего индикаторного давления газов, числа оборотов коленчатого вала двигателя в единицу времени.

Однако мощность двигателя возрастает с увеличением числа оборотов коленчатого вала только до определенной величины, зависящей от конструктивных особенностей двигателя. Это объясняется тем, что с увеличением числа оборотов резко возрастают механические потери на трение и уменьшается среднее индикаторное давление, так как ухудшается наполнение цилиндров горючей смесью. Наполнение цилиндров уменьшается потому, что увеличивается сопротивление прохождению смеси в клапанах (гидравлические потери) и сокращается продолжительность открытия впускного клапана.

Две параллельные и равные силы, направленные в противоположные стороны и действующие в одной плоскости, называются парой сил.

Под действием пары сил тело не остается в покое, а вращается. Такой случай мы имеем при вращении водителем рулевого колеса усилие рук водителя создает пару сил (рис. 19).

Рис. 19 - Схема действия пары сил

Действие пары сил на тело зависит от величины этих сил и расстояния между точками их приложения, называемого плечом пары. Величина пары характеризуется ее моментом, т. е. произведением одной из сил в килограммах на плечо в метрах. Если, например, сила, с какой каждая рука водителя действует на рулевое колесо, равна 5 кг, а плечо пары составляет 0,4 м, то момент, вызывающий вращение рулевого колеса, будет равен 2 кгм. Этот момент называется крутящим (вращающим) моментом.

Во время рабочего хода в кривошипно-шатунном механизме также возникает пара сил, вызывающая вращение коленчатого вала.

Давление газов на поршень, передаваемое через шатун на кривошип коленчатого вала, создает силу Р (рис. 20, слева).

Рис. 20 - Схема пары сил, приложенной к коленчатому валу

Но всякая сила вызывает (по закону равенства действия и противодействия) равную себе, но действующую в противоположном направлении, реактивную силу, или реакцию.

Другой силой пары будет реакция Р, являющаяся силой сопротивления вращению коленчатого вала, вследствие трения в опорных подшипниках.

При положении поршня в верхней мертвой точке (рис. 20, справа) плечо пары, а следовательно, и крутящий момент равны нулю - поршень из этого мертвого положения выводится маховиком. По мере движения поршня во время рабочего хода меняются и сила, и плечо пары, соответственно с чем изменяется и крутящий момент. Изменения величины крутящего момента сглаживают применением маховика и увеличением числа цилиндров двигателя.

Крутящий момент, развиваемый двигателем, определяется при помощи специальных испытательных установок и характеризует работу, совершаемую двигателем за один оборот коленчатого вала. Зная величину крутящего момента и соответствующее ему число оборотов коленчатого вала двигателя, можно определить эффективную мощность двигателя.

Числа оборотов коленчатого вала, соответствующие максимальному крутящему моменту и максимальной мощности двигателя, не совпадают. Если максимальную мощность двигатель развивает обычно при 2800-3600 об/мин, то максимальный крутящий момент он развивает примерно при 1400-2000 об/мин. При 1400- 2000 об/мин, если дроссельная заслонка карбюратора открыта полностью, происходит наибольшая подача горючей смеси в цилиндры, среднее индикаторное давление газов достигает максимальной величины, а поэтому и крутящий момент оказывается наибольшим.

Экономичность двигателя характеризуется удельным расходом горючего, т. е. часовым расходом горючего, приходящимся на одну лошадиную силу эффективной мощности, развиваемой двигателем на определенном режиме работы.

Например, двигатель развивает эффективную мощность в 50 л. с. и расходует при этом в час 11 кг горючего. Следовательно, удельный расход горючего будет

11. 50 = 0,22 кг/л. с. ч.

Экономичность двигателя зависит от его конструктивных данных (в частности, от степени сжатия), режима работы и эксплуатационных условий (изношенность цилиндров и поршней, тепловое состояние двигателя, состав смеси, момент зажигания ее, дорожные условия и пр.).

Донецк, Украина

Как-то давно интересовался разницей мощности и крутящего момента и что важнее для разгона, а что для максимальной скорости и вот снова наткнулся на эту хорошую и подробную(на мой взгляд) статейку из журнала Автоцентр

Что интересует людей, изучающих технические характеристики того или иного автомобиля? В первую очередь мощность, затем расход топлива и максимальная скорость. О крутящем моменте вспоминают редко. А зря.

Тяговые возможности моторов еще с момента рождения самоходных колясок принято оценивать по мощности, которая выражается в лошадиных силах. Из-за отсутствия в те далекие времена методики расчета и определения мощности до 1906/1907 годов эта характеристика двигателя имела не вполне четкое обозначение – она показывала приблизительную мощность – «от» и «до», например, от 15 до 20 л.с.

С 1907 года этот неточный показатель мощности разделили на два значения, например, 6/22 л.с. В первую цифру заложили значение налоговой ставки, а во вторую – мощность. Введенная налоговая лошадиная сила соответствовала определенному значению рабочего объема двигателя: 261,8 куб. см для четырехтактных моторов и 174,5 куб. см – для двухтактных. Появление такого способа установления налоговых ставок было обусловлено зависимостью рабочего объема двигателя от количества вырабатываемой им энергии и потребления топлива. Обозначать мощность в киловаттах (кВт), согласно международной системе измерений СИ, начали значительно позже.

На самом деле «мощность» отражает тяговые возможности двигателя лишь косвенно. С этим согласятся те, кто ездил на автомобилях-одноклассниках с двигателями приблизительно равной мощности и объема. Они наверняка заметили, что одни автомобили достаточно резвы начиная с низких оборотов, другие любят только высокие обороты, а на малых ведут себя достаточно вяло.

Много вопросов возникает у тех, кто после легковушки с 110-120-сильным бензиновым мотором пересел за руль такой же машины, но с дизельным двигателем мощностью всего 70-80 л.с. По динамике разгона, не используя спортивный режим (высокие обороты), на первый взгляд маломощный «дизель» с легкостью обойдет своего бензинового брата. В чем же здесь дело?

Вся эта неразбериха вызвана тем, что в каждом случае такая величина как сила тяги (FT, Н), приложенная к ведущим колесам, будет разной. Объяснение этому легко найти из формулы: FT=Мкр•i•h/r, где Мкр-крутящий момент двигателя, i-передаточное число трансмиссии, h – КПД трансмиссии (при продольном расположении двигателя h=0,88-0,92, при поперечном – h=0,91-0,95), r – радиус качения колеса. Из формулы видно, что чем больше крутящий момент двигателя и передаточное число, и чем меньше потери в трансмиссии (т.е. чем выше ее КПД) и радиус ведущих колес, тем больше сила тяги. Радиус колес, передаточное число и КПД трансмиссии у автомобилей-одноклассников очень схожи, поэтому на силу тяги они влияют не в такой степени как крутящий момент двигателя.

Если в формулу подставить реальные цифры, то сила тяги на каждом ведущем колесе, например, автомобиля Volkswagen Golf IV с 75-сильным мотором, развивающим крутящий момент 128 Н•м, будет равна 441 Н или 45 кГ•с. Правда, эти значения действительны, когда частота вращения коленчатого вала двигателя (3300 об/мин) соответствует максимальному крутящему моменту.

Что такое крутящий момент

Разобраться, что такое крутящий момент, можно на простом примере. Возьмем палку и один ее конец зажмем в тисках. Если надавить на другой конец палки, на нее начнет воздействовать крутящий момент (Мкр). Он равен силе, приложенной к рычагу, умноженной на длину плеча силы. В цифрах это выглядит так: если на рычаг длиной один метр подвесить 10-килограммовый груз, появится крутящий момент величиной 10 кг•м. В общепринятой системе измерения СИ этот показатель (умножается на значение ускорения свободного падения – 9,81 м/с2) будет равен 98,1 Н•м. Из этого следует, что получить больший крутящий момент можно двумя путями – увеличив длину рычага или вес груза.

В двигателе внутреннего сгорания нет палок и грузов, а вместо них имеется кривошипно-шатунный механизм с поршнями. Крутящий момент здесь получают благодаря сгоранию горючей смеси, которая при этом расширяется и толкает поршень вниз. Поршень в свою очередь через шатун давит на «колено» коленчатого вала. Хотя в описании характеристик двигателей длину плеча не указывают, об этом позволяет судить величина хода поршня (удвоенное значение радиуса кривошипа).

Примерный расчет крутящего момента двигателя выглядит так. Когда поршень толкает шатун с усилием 200 кг на плечо 5 см возникает крутящий момент 10 кГ•с, или 98,1 Н•м. Чтобы этот показатель стал больше, радиус кривошипа следует увеличить или сделать так, чтобы поршень давил на шатунную шейку с большей силой. Увеличивать радиус кривошипа до бесконечности нельзя, так как размер двигателя тоже придется увеличивать в ширину и в высоту. Возрастают и силы инерции, требующие упрочения конструкции или уменьшения максимальных оборотов. Появляются при этом и другие негативные факторы. В такой ситуации у конструкторов двигателей остался только один выход – увеличить силу, с которой поршень приводит в движение коленчатый вал. Для этого топливно-воздушную смесь в камере сгорания необходимо сжечь более качественно и большее количество. Достигают этого путем увеличения рабочего объема, диаметра цилиндров и их количества, а также улучшения степени наполнения цилиндров топливно-воздушной смесью, оптимизации процесса сгорания, повышения степени сжатия. Подтверждает это и расчетная формула крутящего момента: Мкр=VH •pe / 0,12566 (для четырехтактного двигателя), где VH – рабочий объем двигателя (л), pe – среднее эффективное давление в камере сгорания (бар).

Получить на коленчатом валу двигателя максимальный крутящий момент удается не на всех оборотах. У разных двигателей пик максимального крутящего момента достигается на различных режимах – у одних он больше на малых оборотах (в диапазоне 1800-3000 об/мин), у других – на более высоких (в диапазоне 3000-4500 об/мин). Объясняется это тем, что в зависимости от конструкции впускного тракта и фаз газораспределения эффективное наполнение цилиндров топливно-воздушной смесью происходит только при определенных оборотах.

Кто сильнейший?

Большим крутящим моментом обладают многоцилиндровые двигатели, моторы с турбо- и механическим наддувом. А чемпионами по величине крутящего момента являются «дизели». Многие из них обеспечивают автомобилю высокую динамику уже при 800-1000 об/мин. Если же стать обладателем «дизеля», нет возможности, то подбирать машину лучше с двигателем, у которого максимальный крутящий момент развивается при более низких оборотах. Такой автомобиль легче разгонять. В противном случае двигатель придется «насиловать» высокими оборотами, при которых и расход топлива выше и детали изнашиваются более интенсивно.

Те, кто следит за тенденциями развития автомобилестроения, могли заметить, что создатели двигателей стремятся «выровнять» кривую крутящего момента, т.е. сделать его практически одинаковым во всем диапазоне оборотов. Делается это для того, чтобы исключить провалы на режимах, когда величина крутящего момента еще или уже не позволяет передать на колеса большую силу тяги.

Один из таких моторов – 2,7-литровый V-образный шестицилиндровый турбированный двигатель Audi. Этот 250-сильный двигатель развивает огромный крутящий момент 350 Н•м в широком диапазоне оборотов – от 1800 до 4500. Другой подобный, хотя и менее мощный двигатель предлагает концерн Volkswagen. Его 1,8-литровый 180-сильный турбированный мотор развивает крутящий момент 228 Н•м в диапазоне оборотов от 2000 до 5000. Ездить на машинах с такими двигателями сплошное удовольствие – независимо от оборотов при нажатии на педаль «газа» автомобиль одинаково динамичен (приемист) и не только позволяет любителям спортивной езды полностью реализовать свои желания, но и при спокойной езде способствует уверенным обгонам, перестроениям и движению при полной загрузке.