Переделка ДВС

Прежде чем приступать к работе, нужно определиться и ещё раз хорошенько подумать, для чего же Вам, собственно, нужна паровая машина, для каких целей и что Вы от неё ожидаете. Исходя из этого уже и нужно подбирать двигатель. Практика показала, что переделанный двигатель выдаёт примерно 25% мощности от номинала, поэтому скорее всего будет бессмысленно заниматься переделкой двигателя УД-1, хотя если Вы считаете, что этого будет достаточно, тогда вперёд. Его мощность будет около 0,5 л.с., для приведения в действие механических исполнительных механизмов, особенно через редуктор, этого, скорее всего, достаточно. На наш взгляд, самый оптимальный вариант – переделка 6-ти цилиндрового двигателя. Дело в том, что в 1, 2 и 4-х цилиндровых двигателях колена коленчатого вала расположены в одной плоскости. При переделке 2-х и 4-х цилиндровых двигателей, как ни парадоксально, существенной разницы не наблюдается, Именно из-за особенностей коленвала. Паровая машина – двухтактный двигатель (впуск-выпуск) с отсечкой. Именно из-за двухтактности получается, что в четырёхцилиндровом двигателе работают одновременно два цилиндра. Как и в случае с двухцилиндровым двигателем, зависимость крутящего момента от положения коленвала очень ярко выраженная. Коленвал шестицилиндрового двигателя, если посмотреть на него с торца, имеет вид трёхлучевой звезды, с углом между лучами 120 градусов. Соответственно, в любой момент времени как минимум в одном цилиндре будет происходить такт наполнения, и мёртвые точки будут отсутствовать. Кроме того, в отличие от двухцилиндрового, такую паровую машину не надо будет подталкивать – она начнёт вращаться сама. Для простоты рассмотрим методику переделки двухцилиндрового четырёхтактного двигателя. Двухтактные двигатели не подходят!!! Разберём двигатель и достанем распределительный кулачковый вал. У него кулачки каждого цилиндра смещены один относительно другого на 90 градусов. Изучив привод распредвала, замечаем, что число его оборотов не совпадает с числом оборотов коленвала: оно в 2 раза меньше! Это нужно для обеспечения высокого коэффициента наполнения и для обеспечения тактов «сжатие» и «рабочий ход», почему – догадаться несложно. Нам нужно чтобы распредвал крутился с той же скоростью, что и коленвал. Кроме того, такты сжатия и рабочего хода нам тоже совершенно не нужны! В большинстве двигателей используется зубчатый привод ГРМ, в некоторых, например, жигулёвских двигателях – цепной. В двигателях с цепным приводом вся переделка ограничивается покупкой и установкой другой звёздочки, например, установить на коленвал звёздочку побольше, или на распредвал – поменьше, и удалением лишних звеньев цепи. В остальных же двигателях ситуация другая: нужно снять (отвинтить, срезать, сточить на станке) шестерни и вместо них поставить цепную передачу. На четырёхцилиндровых двигателях, например, ЗМЗ-402, лучше поставить вазовскую двухручьевую цепь, на двигателях послабже – УД-2, например, можно ограничиться установкой двух одинаковых задних велосипедных звёздочек с укороченной цепью. Мы переделывали двухцилиндровый «пускач» ПД-20 от ДТ-100, и вместо шестерен поставили именно велосипедные звёздочки с цепью. Что касается переделки распредвала: лучше, чтобы их имелось в наличии две штуки. Наша цель – повернуть кулачки так, чтобы они смотрели в разные стороны. Это можно сделать лишь двумя способами: старые сточить, сделать такие же новые, просверлить их и на горячую посадку надеть на вал. Но тут есть два момента: делать новые кулачки весьма проблематично, очень кропотливая и монотонная работа, и второе: неправильно надетый кулачок поправить нельзя уже никак. Горячая посадка его так зафиксирует, что никакой силой его уже не свернуть. Проще, если есть два одинаковых распредвала: из одного вырезаем кулачки и выбрасываем их, из другого тоже вырезаем кулачки с таким отступом, чтобы покрыть толщину резца или пилы, чтобы вновь собранный распредвал остался такой же длины, как и прежний. Теперь, если есть возможность, сверлим распредвал вдоль насквозь, или, если станок точный, сверлим каждый элемент по отдельности, главное, чтобы совпадали отверстия и поверхности распредвала. А теперь делаем шпильку и стягиваем полученный набор. Расставляем, как нужно, кулачки, сажаем всё на прихваточки, чтобы в случае чего можно было что-то подправить, и собираем двигатель. Если Вы определились, в какую сторону должен крутиться коленвал, необходимо устанавливать впускной кулачок повёрнутым на несколько градусов против направления вращения распредвала для обеспечения небольшой задержки впуска, иначе всё будет работать очень плохо. Рекомендуется также сделать так, чтобы впускной клапан закрывался немного не доходя до НМТ, чтобы не создавать дополнительных помех выпуску. Из тех же соображений стоит сделать опережение выпуска. Если работает – вынимайте распредвал и обваривайте. Если работает, но не очень хорошо, попробуйте провернуть звёздочку распредвала на один зуб назад или вперёд, скорее всего, назад. Когда мы собрали паровую машину и дали сжатый воздух, она тоже плохо работала. Потом потребовалось снова вынуть распредвал, а когда стали ставить – ошиблись на один зуб, совершенно случайно, и получилось так, что фазы газораспределения стали на несколько градусов отставать от изначально запроектированных, и всё стало вполне удовлетворительно работать. Из неприятных моментов можно выделить только то, что под нагрузкой пар начинает приподнимать клапана (они-то рассчитаны на давление с другой стороны!) раньше, чем при работе вхолостую, соответственно, обороты и мощность двигателя падают. Вот, собственно, и вся наука. Напоследок осталось посоветовать выбирать двигатель с хорошей герметизацией впускного коллектора в том месте, где через него проходит шток клапана, это очень важно. Обычно это достигается подгонкой или заменой маслосъёмных колпачков, на некоторых двигателях они отсутствуют, но герметичность достигается плотной подгонкой поверхности штока и отверстия в коллекторе. И ещё один совет: лучше займитесь сразу шестицилиндровым двигателем, это сэкономит деньги и нервы, к тому же лучше сразу делать хорошо.

parmashina.narod.ru

Поводом для постройки этого агрегата послужила дурацкая идея: "а можно ли построить паровой двигатель без станков и инструментов, используя только детали, которые можно купить в магазине" и сделать все своими руками. В результате появилась такая вот конструкция. Вся сборка и настройка заняла меньше часа. Хотя на конструирование и подбор деталей ушло полгода.

Большая часть конструкции состоит из водопроводной арматуры. Под конец эпопеи вопросы продавцов хозяйственных и прочих магазинов: "могу я вам помочь" и "а вам для чего", реально бесили.

И так собираем основание. Сперва основной поперечный элемент. Здесь используются тройники, бочата, уголки на пол дюйма. Все элементы я крепил с помощью герметика. Это для того, что бы было легче соединять и разъединять их руками. Но для финишной сборки лучше использовать сантехническую ленту.

Затем продольные элементы. К ним будут крепится паровой котел, золотник, паровой цилиндр и маховик. Здесь все элементы так же на 1/2".

Затем делаем стойки. На фото, с лева на право: стойка для парового котла, далее стойка для парораспределяющего механизма, затем стойка для маховика, и наконец держатель для парового цилиндра. Держатель маховика изготавливается из тройника на 3/4" (внешняя резьба). К нему идеально подходят подшипники из ремкомплекта для роликовых коньков. Подшипники удерживаются стяжной гайкой. Такие гайки можно найти отдельно или взять от тройника для металлопластиковых труб. Этот тройник на фото в нижнем правом углу (в конструкции не используется). В качестве держателя парового цилиндра тоже используется тройник на 3/4", только резьба вся внутренняя. Для крепления элементов 3/4" к 1/2" используются переходники.

Собираем котел. Для котла используется труба на 1". Нашел б/у на рынке. Забегая в перед, хочу сказать, что котел получился мелковат и не дает достаточного количества пара. С таким котлом двигатель работает слишком вяло. Но работает. Три детали с права это: заглушка, переходник 1"-1/2" и сгон. Сгон вставляется в переходник и закрывается заглушкой. Таким образом котел становится герметичным.

Таким котел получился изначально.

Но сухопарник оказался не достаточной высоты. Вода попадала в паропровод. Пришлось ставить дополнительный бочонок на 1/2" через переходник.

Это горелка. Четырьмя постами ранее был материал "Самодельная масляная лампа из труб". Изначально горелка была задумана именно такой. Но не нашлось подходящего топлива. Масло для ламп и керосин сильно коптят. Нужен спирт. Так что пока сделал просто держатель для сухого горючего.

Это очень важная деталь. Парораспределитель или золотник. Эта штука направляет пар в рабочий цилиндр при рабочем ходе. При обратном ходе поршня подача пара перекрывается и идет сброс. Золотник делается из крестовины для металлопластиковых труб. Один из концов нужно залепить эпоксидной замазкой. Этим концом он будет крепится к стойке через переходник.

А сейчас самая главная деталь. От неё будет зависеть заработает двигатель или нет. Это рабочий поршень и клапан золотника. Здесь используются шпилька М4 (продаются в отделах мебельной фурнитуры, проще найти одну длинную и отпилить нужную длину), металлические шайбы и войлочные шайбы. Войлочные шайбы используются для крепления стекол и зеркал с другой фурнитурой.

Войлок не самый лучший материал. Он дает не достаточную герметичность, а сопротивление ходу - существенное. В последствии удалось избавится от войлока. Для этого идеально подошли не совсем стандартные шайбы: М4х15 - для поршня и М4х8 - для клапана. Эти шайбы нужно максимально плотно, через сантехническую ленту, посадить на шпильку и той же лентой с верху намотать 2-3 слоя. Затем тщательно притереть с водой в цилиндре и золотнике. Фотографию модернизированного поршня не сделал. Лень разбирать.

Это собственно цилиндр. Изготавливается из бочонка 1/2". Двумя стяжными гайками он крепится внутри тройника 3/4". С одной из сторон, с максимальным уплотнением, наглухо крепится штуцер.

Теперь маховик. Маховик делается из блина для гантели. В центральное отверстие вставляется стопка из шайб, а в центр шайб помещается маленький цилиндр из ремкомплекта для роликовых коньков. Все крепится на герметике. Для держателя водила идеально подошла вешалка для мебели и картин. Похожа на замочную скважину. Все собирается в той последовательности, что на фото. Винт и гайка - М8.

Маховиков у нас в конструкции - два. Между ними должна быть жесткая связь. Эта связь обеспечивается стяжной гайкой. Все резьбовые соединения закрепляются лаком для ногтей.

Эти два маховика кажутся одинаковыми, однако один будет соединен с поршнем, а другой с клапаном золотника. Соответственно водило, в виде винта М3, крепится на разных расстояниях от центра. Для поршня водило располагается дальше от центра, для клапана - ближе к центру.

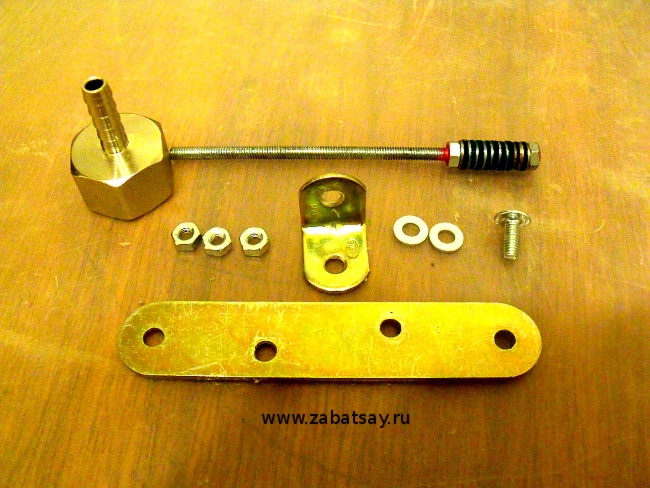

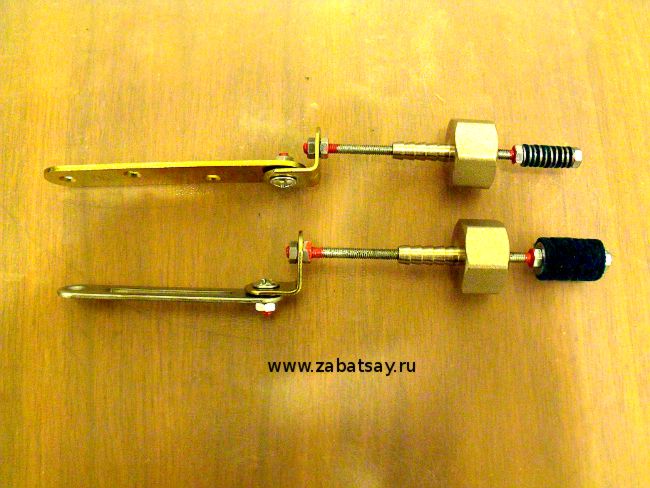

Теперь делаем привод клапана и поршня. Для клапана идеально подошла соединительная пластина для мебели.

Для поршня в качестве рычага используется накладка оконного замка. Подошла как родная. Вечная слава тому, кто изобрел метрическую систему.

Приводы в сборе.

Все устанавливается на двигатель. Резьбовые соединения закрепляются лаком. Это привод поршня.

Привод клапана. Обратите внимание, положения водила поршня и клапана отличаются на 90 градусов. В зависимости от того в какую сторону водило клапана опережает водило поршня, будет зависеть в какую сторону будет вращаться маховик.

Теперь осталось подсоединить трубки. Это силиконовые шланги для аквариума. Все шланги необходимо закрепить проволокой или хомутами.

Нужно заметить что тут не предусмотрен предохранительный клапан. Поэтому следует соблюдать максимальную осторожность.

Вуаля. Заливаем воду. Поджигаем . Ждем когда закипит вода. Во время разогрева клапан должен быть в положении закрыто.

Весь процесс сборки и результат на видео.

www.zabatsay.ru

После чего пошла череда усовершенствований и работа над ошибками. За то время, пришлось попробовать себя не только литейщиком, выплавляя маховик (который в последствии оказался не нужным), но и научится работать в чертежных программах KОМПАС 3D, AutoCAD (что пригодилось в институте).

Но как бы я не старался всё время что - то шло наперекосяк. Постоянно не мог добиться нужной точности в изготовлении поршней и цилиндров, что приводило к заеданиям или не создавало компрессии и делало двигатели недолго рабочими или вообще не рабочими. Особой проблемой вызывало создание парового котла для двигателя. Первый мой котел я решил сделать по простенькой схеме увиденной где-то. Была взята обычная жестяная банка с запаянной, с открытого конца, крышкой с выведенной трубкой для двигателя. Главным минусом котла был в том, что нельзя давать воде выкипать т.к. повышение температуры может привести расплавлению пайки. Ну и конечно как это всегда бывает, в ходе эксперимента был передержан нагрев, что привело к мини-взрыву и выбросу горячего пара и ржавой воды по стенам и потолку….

В дальнейшем изготовление парового двигателя и котла на несколько месяцев прекратилось.

Существенно продвинуться с мертвой точки в создание паровика помогла покупка моим отцом хоббийного токарного станка. Детали пошли как по маслу и по качеству и по скорости изготовления, но вследствие того, что с самого начало не было четкого плана постройки паровика, всё менялось в процессе, что привело к скоплению множества всевозможных деталей, которые были забракованы по каким-либо причинам.И это только часть того, что на сегодняшний день осталось.

Дабы не повторить печальную учесть первого котла, было решено сделать его супер-мега надежным:www.parkflyer.ru

Этим постом я открываю небольшую серию сообщений, получившуюся в ходе нашей с Витей подготовки доклада для городского конкурса исследовательских работ и проектов "Шаг в науку", проводящемся в МАН (Малой Академии Наук школьников).

Поэтому в этом году мы были просто обязаны придумать еще что-нибудь не хуже:) Сейчас Витя решил делать доклад по физике. В этот раз он называется совсем просто - "Сила воды". Про использование воды как источника для получения энергии. На днях Витя прошел пробный просмотр в школе, выступил, показал опыт. Учителя его хвалили. Надеюсь, и в МАН все будет хорошо.

Кроме написания теории (которая, увы, по прежнему висит только на мне, Витя тут не помощник), мы решили сделать и показать две модели двигателей, демонстрирующих способы получения энергии из воды: паровой турбины и водяной ракеты. Делать модели - это для Вити :) Конечно, не обошлось без помощи Антона, но с каждым разом Витя все больше понимает в этом деле сам. А уж компьютерную презентацию потом делать и схемы рисовать - это Витя может уже лучше нас:) Сегодня я напишу о первой модели для доклада - модели паровой турбины (вторая модель здесь). Звучит важно. На самом деле - забавная штучка.Вот видео работы нашей паровой турбины (39 секунд).

Катя все спрашивала: "А когда она полетит?" Видимо, ей колесо напоминало винт от вертолета. Да и мне эта штука напоминает космический корабль из кинофильма "Кин-дза-дза". Пепелац :)

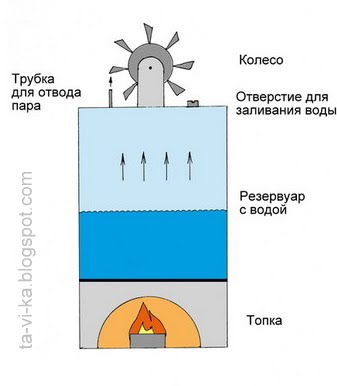

Принцип работы паровой турбины практически такой же как у чайника - из-за горения топлива в топке вода в резервуаре закипает, образуется пар, который под давлением вырывается через узенькую трубочку и крутит колесо укрепленной над трубочкой турбины. Энергию вращения турбины можно использовать для получения электричества. Именно так и делают на различного рода электростанциях - тепловых, геотермальных, ядерных. С помощью паровых турбин получается 86% электроэнергии в мире! |

| Схема работы модели паровой турбины. Рисовал Витя |

Для паровой турбины нам понадобится:

| Эскиз модели |

|

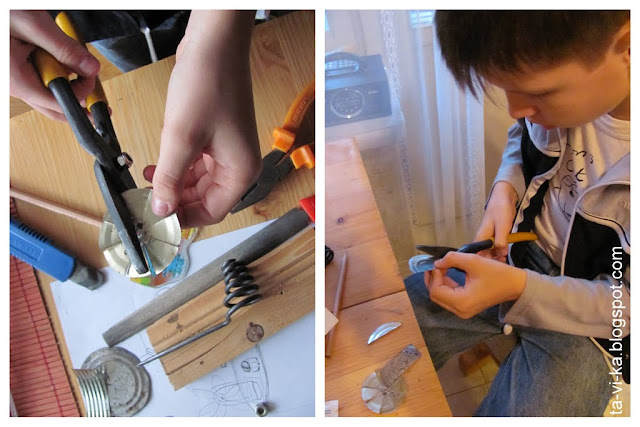

| Подготавливаем консервную банку :) |

| Так выглядит топка паровой турбины |

|

| Вырезание крыльчатки и держателей для нее |

|

| С помощью тонкого сверлышка Антон сверлит отверстие в металлическом стержне. А потом припаивает все детали модели. |

| Модель паровой турбины. Вид сверху без крыльчатки |

|

| Подготовленная к установке крыльчатка турбины |

|

| Модель паровой турбины с установленной крыльчаткой |

|

| Модель паровой турбины в действии |

| Общий вид паровой турбины |

А этот пост я добавляю в галерею "Мир мальчишек" в блог Женя Ясной

www.tavika.ru

Я тут статейку перевёл одну, вот, делюсь публикацией.

Паровой двигатель автомобиля Stanley, 6 л.с.

Идея автомобиля, приводимого паровым двигателем звучит довольно странно, не так ли? Кто мог бы даже просто подумать о постройке чего-либо подобного? У вас должно быть около 15 минут перед поездкой для того, чтобы разжечь и разогреть паровой котёл, лишь после этого вы сможете сможете куда-то поехать, и плюс все эти клапаны, приборы и ручки на панели - насколько же сложно ими управлять...

К тому же, почему же мы всё-таки включили паровик Стэнли в наш обзор исторических автомобильных моторов?

Паровой котёл

Для ответа на эти вопросы, мы позовём сюда Джея Лино - наверное, самого главного энтузиаста и коллекционера автомобилей в сегодняшнем мире.

“Паровые двигатели были на самом деле достаточно надёжны для своих дней” - говорит Лино. “Преимуществом паровиков было отсутствие сцепления, трансмиссии, акселератора, магнето, а также пусковой рукоятки, которая могла сработать назад при неверно отрегулированном зажигании и сломать вам руку. Паровики созданы для того, чтобы работать вечно - ибо испытываемые агрегатами нагрузки весьма невелики.”

1911 Stanley

Забудьте на минутку о том, что вы живёте в XXI веке, и представьте себе, что вы вернулись назад во времени, в 1910-е года. Бензиновый двигатель был изобретён в конце XIX века, может быть, лет двадцать тому назад, а первый бензиновый автомобиль вы увидели максимум лет пять назад. Генри Форд уже начал выпуск Модели Т, в 1908-м, а её двигатель потреблял алкоголь, керосин или бензин, потому что бензин ещё не был утверждён, как главное топливо для двигателей внутреннего сгорания. Даже компания Detroit Electric делала миленькие электромобильчики, бывшие на тот момент лучшим, что колесило по дорогам общего пользования.

Однако, с другой стороны, вы будете ездить на поезде с паровозом во главе, практически всю вашу жизнь. Ваш дедушка тоже катался на поезде с паровым локомотивом, и вы видите их повсеместно. Вы знаете о паровой технологии всё и вы её отлично понимаете, а главное - вы ей доверяете. К тому же, на сегодняшний день паровой автомобиль является самым быстрым и мощным из того, что вы можете купить.

Пока лучшие из бензиновых автомобилей делают максимум 40 км/ч, паровой автомобиль едет уже втрое быстрей. Для примера, Фред Мэрриотт установил мировой рекорд скорости для паровых автомобилей на суше 205,447 км/ч на усовершенствованном паровом Стэнли в 1906-м году. В 1907-м, при попытке улучшить рекорд до 225 км/ч он потерпел аварию.

Кстати, этот впечатляющий рекорд держится до сих пор, уже целых 110 лет - притом, не каждый весьма современный автомобиль способен передвигаться с такой скоростью! Оцените это.

Паровой двигатель Stanley

Лино говорит вот что: “В паровом двигателе каждый ход поршня - рабочий, так что двухцилиндровый двигатель по числу рабочих ходов подобен бензиновому V8. А четырёхцилиндровый по числу рабочих ходов аналогичен уже V16. Вы можете использовать всю наличную мощность, что так выгодно отличает паровик от ДВС. Он дарит много веселья от вождения.”

Двигатель Stanley

Как утверждает Лино, в каждом цилиндре двигателя Стэнли, пар давит на поршень с обеих сторон. Таким образом, поршни совершают работу при каждом своём движении. Вот почему Стэнли, когда выдаёт 10-30 л.с. он также выдаёт и 800 фунто-футов (1085 Нм) момента. Этого вполне достаточно, чтобы сорвать шины с ободьев, и поэтому Стэнли был способен обогнать буквально кого и что угодно на дороге в 1910-м году.

Вот ещё одна причина, почему движок Стэнли крут: он имел всего-то 13 движущихся частей! Движок был соединён с задней осью напрямую, безо всяких трансмиссий. Это было весьма практично с точки зрения сложности функционирования и контролирования всех его многочисленных ручек и клапанов для управления паровой частью - и, клянусь, при езде в условиях современного трафика вы бы вздёрнулись.

Панель с приборами, рукоятками и клапанами.Stanley Steamer 1909 Model R 20 hp Roadster - не самая лучшая машина для первоначального обучения вождению!

Движок разделён на две основные части - на котёл и собственно двигатель. В топке котла сгорал керосин, нагревающий воду. Далее, пар направляется в движок и там заставляет двигаться поршни - и всё, что с ними связано. Потом пар направляется в конденсатор, чтобы, в виде воды, снова пойти на нагрев.

Двигатель Stanley, вид сбоку

Джей Лино: “Это займёт добрых 15-20 минут перед поездкой. Котёл работает очень похоже на водонагреватель. Вы зажигаете пусковую форсунку, а затем включаете котел, и получаете большой прилив пара.”

Одним из ошибочных представлений людей относительно паровиков является то, что паровой котёл - взрывоопасен. “Люди думают, что паровик может взорваться - но ни одного Стэнли не взорвалось за время эксплуатации” - возражает Лино. “Он не может взорваться - это не заложено в его конструктив. Внутри котла - тоненькие медные трубки, и максимум, на что они способны - это выпустить в атмосферу при повреждении тоненькую струйку пара, вместо взрыва.”

Автомобиль, вид сбоку

Фирма Stanley изготавливала паровые автомобили около 25 лет, с 1901 по 1924 годы. За это время было выпущено около 9500 автомобилей. Примерно с 1924 года бензиновые двигатели стали доминировать безраздельно в умах людей, к тому же, ими было гораздо проще управлять. Но в первой четверти XX столетия, фирмы, производившие паровики, процветали - например, White или Doble.

Вы могли купить паровик Stanley с кузовом "Ранэбаут" менее, чем за $850 (примерно $20 000 по нынешнему курсу) примерно в 1910-м, но некоторые модели стоили вдвое дороже. Сегодня, можно найти Stanley Steamer в хорошем состоянии минимум за $50 000, а некоторые автомобили продаются (и покупаются!) более, чем за $200 000.

Если вам интересно почитать и посмотреть на автомобиль в действии, ищите интересные статьи и видео-эпизоды на сайте Джея Лино Jay Leno’s Garage, где Джей рассказывает и показывает всё то, что вы хотите узнать о паровых автомобилях. Эти эпизоды стоят того, что их увидеть.johnwarner.livejournal.com

Полный отчет об изготовлении простенького парового двигателя. Делал в основном из любопытства: одно дело теоретически знать, как там все работает, совсем другое - решить инженерную задачу изготовления паровика из всякого хлама.

Базовые принципы изготовления паровика изложены в книге Абрамова «Самодельные электрические и паровые двигатели». Идея использовать сантехническую арматуру взята из статьи «Паровой двигатель без станков и инструментов». Кое-что почерпнул из обсуждения «Паровой двигатель своими руками из дверных замков».

Принцип действия парового двигателя. Пар из котла подается в трубку золотника 1. В этой трубке ходит поршенек 2. В том положении золотника, который изображен на левом рисунке, пар проходит по трубке 4 в цилиндр 5 и толкает поршень 6. Шатун 7 толкает кривошип 8 вала 9. Вал с маховиком 10 проворачивается и второй кривошип 11 толкает тягу 12. Тяга закрывает золотник, перекрывая подачу пара из котла и стравливая давление в цилиндре. За счет маховика вращение вала не останавливается и продолжается движение до следующего цикла.

На схеме: 1. Трубка от золотника к паровому котлу. 2. Поршень золотника. 4. Трубка, соединяющая золотник и рабочий цилиндр. 5. Рабочий цилиндр. 6. Поршень рабочего цилиндра. 7. Шток поршня рабочего цилиндра. 8. Кривошип вала. 9. Вал. 10. Маховик. 11. Второй кривошип. 12. Шток поршня золотника.

На схеме: 1. Трубка от золотника к паровому котлу. 2. Поршень золотника. 4. Трубка, соединяющая золотник и рабочий цилиндр. 5. Рабочий цилиндр. 6. Поршень рабочего цилиндра. 7. Шток поршня рабочего цилиндра. 8. Кривошип вала. 9. Вал. 10. Маховик. 11. Второй кривошип. 12. Шток поршня золотника. Все детальки были в наличии дома или докупались по мере необходимости в близлежащих магазинах.

Из сантехнического магазина: полудюймовый сгон на 75 мм, тройник, 2 штуцера на 7 мм и 4 штуцера на 9 мм, 4 полудюймовых муфты, стандартный крепеж для полипропиленовых труб - 4 шт.

Лирическое отступление: можно прийти в магазин сантехники и с интеллигентным видом попросить аэратор с внешней резьбой. А можно х…ю, которая в кран вворачивается. В первом случае продавец выдаст вам желаемое после секундного замешательства, во втором сразу. Так вот, сгон – это трубка; штуцер – фигня, чтоб шланг нацепить; муфта - фигня, чтоб две трубки сцепить.

Из магазина метизов: болты, гайки, гроверные шайбы и просто шайбы на 4 и 5 мм, россыпью, без счета. Отдельно длинная шпилька на 4 мм. Крепеж – 2 оцинкованных уголка на 75 x 75 мм, по 2 пластины на 80 и 100 мм. И еще 6 уголков на 15 x 15 мм. И еще нужен шланг на 8 мм, около 1 метра, чтоб с запасом.

Из спортивного магазина – хоккейная шайба.

Из штуцеров на 7 мм делаем головки цилиндров. Спиливаем лишнее, при желании еще можно рассверлить отверстие до 5 мм. Если оставить на 4 мм, то иногда закусывает шток поршня.

Шток поршня делается из 70 мм болта М4. Сам поршень состоит из двух гаек, между которыми плотно накручена ФУМ лента. На другом конце – крепление для шатуна, в моем случае – уголок 15 x 15 мм. Посередине – головка цилиндра. После сбора поршень надо притереть в цилиндре. В последствии поршень смазывал перед каждым запуском литолом.

Лирическое отступление. Самые большие проблемы в двигателе с поршнями – от качества их сборки зависит КПД. Но сделать вручную с минимальными допусками – чтоб поршень ходил легко и не было зазоров – очень сложно. Поршни переделывал несколько раз. В какой-то мере проблему решает смазка – она немного герметизирует и облегчает ход поршня.

Золотник нужен для управления потоком пара. Делаем его из тройника, на который с одной стороны через муфту прикручен поршень, с другой – 9 мм штуцер посаженый на ФУМ ленту. Сверху потом надо будет добавить еще один штуцер.

Поршень рабочего цилиндра делается из шпильки М4 длиной 75 мм. Технология изготовления аналогична поршню для золотника.

Рабочий цилиндр выполняет основную работу. Собирается из 75 мм сгона, 2 муфт, поршня и штуцера на 9 мм.

Лирическое отступление. Последующие испытания показали, что рабочий цилиндр слишком велик, и для его работы требуется весьма внушительный котел. Для более эффективной работы надо уменьшать ход поршня или сам цилиндр. Лучше сразу делать маленький высокооборотистый двигатель.

Золотник и рабочий цилиндр в сборе.

Шатуны нужны для преобразования поступательного движения во вращательное. Изготавливаются из 75 мм болтов М4, на концах – 15 мм уголки.

Кривошипно-шатунный механизм в сборе. Плечи кривошипа делаются из оцинкованных пластин, которые скрепляются между собой 40 мм М5 болтом. На кривошип сажается шатун, шатун крепиться к поршню. Изначально ход поршня планировался 70 мм, ход золотника 40 мм (это удвоенное расстояние между отверстиями в пластине или удвоенное плечо кривошипа). Потом, в процессе доработки стало 46 мм и 20 мм соответственно.

Половинка коленчатого вала. По сути сам вал – это два болта. Один болт, коротенький, 30 мм М5, второй длинный – 60 мм М5. На длинном потом будет висеть маховик. К болтам, под углом 90 градусов, крепятся кривошипы.

Сборка основания коленчатого вала. Вал висит на оцинкованных 75 мм уголках. Уголки крепятся к куску 14 мм фанеры.

Чтобы поршни были в одной плоскости с валом, монтируем на основании площадку из фанеры высотой 28 мм. На площадку ставим рабочий цилиндр и золотник. Выравниваем их положение, чтобы добиться оптимального хода поршней.

На золотник наворачиваем штуцер на 9 мм. Соединяем шлангом рабочий цилиндр и золотник. Все крепим, тестируем, переделываем. И еще раз, и еще…

Не стоит надеяться, что эта фигня сразу заработает. Поэтому берем автомобильный компрессор, которым колеса накачивают, и подсоединяем его шлангом к золотнику, вместо котла. Компрессор легко обеспечивает рабочие давление в пару атмосфер, а мы вылавливаем ошибки конструкции.

Лирическое отступление, как происходят испытания. Собираем установку, включаем компрессор, двигатель делает ПФФФФФФ. Ага, поршни травят воздух – переделаем. Разбираем-правим-собираем. Снова включаем компрессор, двигатель делает ХРЯСЬ. Ага, закусывает шток поршня – расточим головку цилиндра. Разбираем-делаем-собираем, снова включаем компрессор…

В результате получаем работающий от компрессора двигатель:

Хоккейная шайба не потянула на маховик, пришлось вешать дополнительный противовес в виде накидного ключа на 14.

Паровая машина с котлом. Котел собрал из уголка, бочки и муфты на 32. С торцов две закрытые заглушки. Сверху заглушка с внутренней резьбой на полдюйма.

До постройки модели был наивно уверен, что главная часть паровой машины – двигатель. По факту оказалось, что наиболее важен котел. Мои заблуждения были настолько глубоки, что поначалу попробовал запустить котел от 2 свечей. Ага, щас, за полчаса вода даже не начала закипать.

В результате котел грел на газе. С момента поджига рабочее давление достигается минуты через пять. Пара вырабатываемого котлом хватает примерно на 10 секунд работы двигателя, потом опять надо примерно 30 сек. набирать давление. Двигатель можно запускать в течении двух-трех минут, потом давление пара резко падает. До полного выкипания воды в котле проходит где-то 10 минут.

Все это безобразие мгновенно нагревается, пар получается непривычно горячим (если что - в кипящем чайнике пар относительно холодный), обжечься элементарно, ничего касаться нельзя. Из-за агрессивной среды оцинкованные болты окисляются чуть ли не на глазах.

mxjournal.ru

С тех пор как мутный поток малограмотных книг про попаданцев затопил прилавки, у читателей выработался рефлекс на высмеивание подобных сюжетов, независимо от их правильности. К сожалению, для правильного высмеивания необходимы знания и критическое мышление, а с ними у оного читателя не очень, скажем спасибо советско-российской школе. Давайте посмотрим типичные обывательские доводы против строительства паровой машины в Римской империи.

У попаданца не будет приличных подшипников. Вообще-то первую паровую машину и первую ротативную паровую машину разделяет добрая сотня лет. В первых машинах банально не было вращающихся частей, частота движения поршня не превышала герца, и инженерам вполне хватало технологий которые уже тысячи лет верой и правдой служили в телегах и колесницах.

У попаданца не будет приличных подшипников. Вообще-то первую паровую машину и первую ротативную паровую машину разделяет добрая сотня лет. В первых машинах банально не было вращающихся частей, частота движения поршня не превышала герца, и инженерам вполне хватало технологий которые уже тысячи лет верой и правдой служили в телегах и колесницах.

Римляне не смогли бы создать котел, выдерживающий давление пара. Пароатмосферные машины не использовали избыточного давления пара, на это и указывает слово «атмосфера» в названии. Самые первые котлы составлялись из двух половинок — нижней медной и верхней свинцовой, из чего нетрудно понять что уж о давлении их создатели не беcпокоились.

Вообще стремление к излишней сложности часто подводит критикантов попаданчества, например им непременно нужны хорошие пружины для предохранительных клапанов. В реальности для прижимания клапана использовался обычный груз. Такая схема использовалась больше сотни лет и дожила до первых океанских параходов, где из-за нее было зря потрачено немало топлива — при качке клапан отходил и травил пар.

Но пароатмосферные машины были малоэффективны и использовались лишь на угольных шахтах. На самом деле даже простейшие машины Ньюкомена, с КПД порядка 0.8%, использовались для подьема воды из Сены в Париже(1726), подъема воды для водяных колес поддува домн в Коалбрукдейле(Coalbrookdale, 1742) и Шропшире(Shropshire, 1750s). Джон Смиатон(1724–1792) начал серьезные исследования в середине 18 века и построил небольшую машину. Эксперименты на ней показали важность регулировки распрыскивания воды, что позволило ему практически утроить КПД! Так что к моменту изобретения Уатом конденсатора в промышленности работали уже десятки паровых машин. Попаданцу ничто не мешает использовать уаттовский конденсатор — так что он смело может рассчитывать на 4% КПД даже с атмосферным давлением в котле.

Но попаданцу придется топить паровик дорогими дровами. На деле в античные времена большая часть Европы была покрыта лесами. За пределами больших городов цена топлива была околонулевой.

Но попаданцу придется топить паровик дорогими дровами. На деле в античные времена большая часть Европы была покрыта лесами. За пределами больших городов цена топлива была околонулевой.

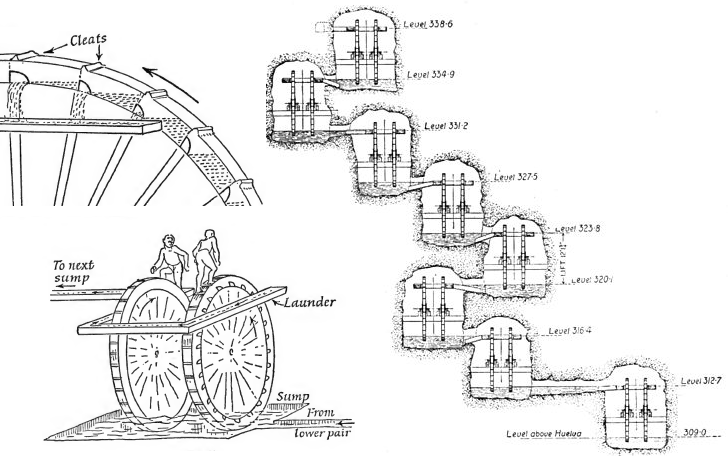

У римлян не было потребности в паровых двигателях. Что же, давайте посмотрим как римляне осушали свои шахты. Изображенная на второй иллюстрации система осушения была найдена в римской серебрянной шахте в Испании. Она состояла из 8 пар деревянных колес, каждое из которых приводилось в движение человеком(16 человек). Система поднимала порядка 3 литров воды в секунду на высоту 30 метров. На частях колес видны пометки для сборки, а используемая древесина не растет в Испании. Колеса вращались в противоположных направлениях и сливали воду в один желоб, который обходил оба колеса. Благодаря этому всплески воды при сливе из ящиков сглаживались.

Остатки похожих систем найдены также в медных шахтах Испании, и золотых шахтах Румынии(Дакии). Рекорд по глубине — порядка 75 метров, примерно такой же(80 м) была глубина шахты, на которой была установлена самая первая машина Ньюкомена. При этом детали румынских колес совпадают с деталями испанских. Все это указывает на то что в империи существовала целая индустрия шахтных насосов. Добавим до кучи многочисленные мельницы и потребность в источнике механической энергии налицо.

Римляне не смогли бы подогнать поршень к цилиндру. На последней иллюстрации вы можете видеть типичные римские поршневые насосы. Они изготавливались из бронзы и применялись в шахтах, на кораблях и для тушения пожаров. Зазоры между поршнем и цилиндром составляли порядка 0.1-0.3 мм. Это на порядок лучше точности изготовления паровых цилиндров в конце 19 века! Конечно паровые цилиндры имели на порядок большие размеры, но тем не менее результат впечатляет. В любом случае, способ, которым изготавливались цилиндры первых паровых машин — отливка и последующая притирка, вполне доступен римлянам. Ну а зазор в любом случае придется добирать кожей или пенькой.

Металл стоил бы слишком дорого. Давайте попробуем оценить расходы на паровую машину и на систему колес, упомянутую выше. Вес машины на пару лошадиных сил(эквивалент 16 рабов, только рабы работают смену, а машина может пахать круглосуточно) составил бы пару-тройку тонн, но надо учитывать что в основном это был бы вес кирпичей и деревянной балки. Скажем нагревательная поверхность котла, по Уатту, была бы 1.6 м^2, при толщине порядка 5 мм это примерно 75 кг. Того же порядка был бы и вес цилиндра. Большую часть остальных деталей можно изготовить из более дешевых свинца(верхняя поверхность котла) и железа. А по мере налаживания технологии можно делать весь двигатель из железа.

Давайте попробуем оценить расходы на паровую машину и на систему колес, упомянутую выше. Вес машины на пару лошадиных сил(эквивалент 16 рабов, только рабы работают смену, а машина может пахать круглосуточно) составил бы пару-тройку тонн, но надо учитывать что в основном это был бы вес кирпичей и деревянной балки. Скажем нагревательная поверхность котла, по Уатту, была бы 1.6 м^2, при толщине порядка 5 мм это примерно 75 кг. Того же порядка был бы и вес цилиндра. Большую часть остальных деталей можно изготовить из более дешевых свинца(верхняя поверхность котла) и железа. А по мере налаживания технологии можно делать весь двигатель из железа.

Плюс паровой машины — низкооборотный двигатель имеет практически неограниченный ресурс. Известны машины Ньюкомена и Уатта, проработавшие больше ста лет(разумеется смазка и замена уплотнений делалась куда чаще). Каков срок службы раба в сырости и темноте шахты? Двадцать лет? Десять?

Цена раба — как минимум 500 динариев, 1.7 кг серебрянных монет. Тут надо отвлечься и прояснить один тонкий момент. Медная монета в доиндустриальных государствах могла стоить по весу и 1/50 и даже 1/10 от цены серебрянной, этим часто обосновывают дороговизну меди. Но соотношение цены монет не имеет ничего общего с соотношением цен на металлы. Государство всегда старалось завысить цену монет по сравнению со стоимостью металла. Чем сильнее и централизованнее была его власть тем лучше ему это удавалось. И завышение всегда в первую очередь касалось медных монет, как менее ценных и менее привлекательных для фальшивомонетчиков. Например на заре истории Рима медный асс весил в полсотни раз больше серебрянного динария и разменивался 10 к 1 — итого соотношение 1:500. На расцвете империи асс весил лишь в два с половиной раза тяжелее динария и разменивался 16 к 1 — соотношение 1:40. Причина изменения пропорции не в том что меди стало мало, а в том что крепкая рука империи взяла все Средизимноморье за я%&… сами понимаете за что. Реальное соотношение цены меди к серебру — несколько сотен к одному. Так что стоимость всего металла в небольшой паровой машине и соединенным с ней насосом была бы меньше стоимости одного раба.

Вывод? Если и есть серьезные доводы против возможности античных паровых машин, то мне они, увы, неизвестны.

Иллюстрации римских механизмов — Engineering in the Ancient world, J.G. Landels, 1978

www.popadancev.net