С, выдержку в течение 25...30 мин и закалку в кипящем водном 2% растворе медного купороса с последующей механической обработкой восстанавливаемой поверхности до заданных размеров [3].Однако юбки поршней двигателей внутреннего сгорания, восстановленные данным способом, обладают низкой износостойкостью.Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ формирования износостойких покрытий на поверхности черных и цветных металлов, включающий приращение основы (нанесение подслоя из легкоплавкого сплава, а затем алюминийсодержащей композиции газоплазменным напылением, при этом последняя имеет состав, близкий к алюминиевому сплаву Д16) и ее последующее микродуговое оксидирование (МДО) в щелочном электролите на 2/3 толщины слоя алюминийсодержащей композиции [4].Недостатком данного способа является то, что в случае ведения МДО на черных металлах оксидирование на всю толщину нанесенного при приращении слоя алюминийсодержащей композиции приводит к тому, что микродуговые разряды начинают разрушать сформированное МДО-покрытие из-за включения в него элементов основы (преимущественно Fe с образованием хрупких окислов Fe2O3 и Fe3O4), которые ухудшают адгезию покрытия к основе. Поэтому МДО ведется не более чем на 2/3 толщины нанесенного при приращении слоя алюминийсодержащей композиции. При восстановлении с одновременным упрочнением юбок поршней, изготовленных из алюминиевых сплавов, двигателей внутреннего сгорания ведение МДО на 2/3 толщины слоя по алюминийсодержащей композиции, близкой по составу к алюминиевому сплаву Д16, приводит к уменьшению долговечности восстановленных юбок из-за снижения толщины и ухудшения ряда свойств сформированного на них МДО-покрытия. Производительность способа также является низкой, так как при приращении вначале наносится подслой из легкоплавкого сплава, что увеличивает количество операций и является необходимым условием для ведения МДО только на черных металлах.Задачей изобретения является повышение долговечности восстановленных юбок поршней двигателей внутреннего сгорания за счет увеличения толщины сформированного на них МДО-покрытия и улучшение таких его свойств, как твердость, относительная износостойкость и антифрикционность, а также увеличение производительности способа за счет сокращения числа операций при приращении и, соответственно, снижения продолжительности последнего.Поставленная задача достигается тем, что в известном способе формирования износостойких покрытий на поверхности черных и цветных металлов, включающем приращение основы газоплазменным напылением и последующее МДО в щелочном электролите, согласно изобретению приращение основы осуществляют порошком марки ПТ65Ю35, затем проводят отделочную обработку до определенных размеров с последующим МДО на всю толщину приращенного слоя, после чего сформированное на юбке поршня покрытие насыщают смесью графита с нитридом бора.Способ осуществляется следующим образом.Для восстановления изношенных юбок поршней двигателей внутреннего сгорания вначале производят предварительную подготовку детали и напыляемого порошка. Предварительная подготовка поршня включает его очистку, механическую обработку юбки и создание на ее поверхности определенной шероховатости, которая оказывает существенное влияние на прочность сцепления частиц напыляемого порошка. Очистку поршня от грязи, масла и нагара осуществляют в расплаве солей в трехсекционной моечной машине ОМ-4944. В первой секции (с расплавом 65% по массе едкого натра NaOH, 30% по массе азотнокислого натрия NaNO3 и 5% по массе хлористого натрия NaCl, нагретого до температуры 350

С, выдержку в течение 25...30 мин и закалку в кипящем водном 2% растворе медного купороса с последующей механической обработкой восстанавливаемой поверхности до заданных размеров [3].Однако юбки поршней двигателей внутреннего сгорания, восстановленные данным способом, обладают низкой износостойкостью.Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ формирования износостойких покрытий на поверхности черных и цветных металлов, включающий приращение основы (нанесение подслоя из легкоплавкого сплава, а затем алюминийсодержащей композиции газоплазменным напылением, при этом последняя имеет состав, близкий к алюминиевому сплаву Д16) и ее последующее микродуговое оксидирование (МДО) в щелочном электролите на 2/3 толщины слоя алюминийсодержащей композиции [4].Недостатком данного способа является то, что в случае ведения МДО на черных металлах оксидирование на всю толщину нанесенного при приращении слоя алюминийсодержащей композиции приводит к тому, что микродуговые разряды начинают разрушать сформированное МДО-покрытие из-за включения в него элементов основы (преимущественно Fe с образованием хрупких окислов Fe2O3 и Fe3O4), которые ухудшают адгезию покрытия к основе. Поэтому МДО ведется не более чем на 2/3 толщины нанесенного при приращении слоя алюминийсодержащей композиции. При восстановлении с одновременным упрочнением юбок поршней, изготовленных из алюминиевых сплавов, двигателей внутреннего сгорания ведение МДО на 2/3 толщины слоя по алюминийсодержащей композиции, близкой по составу к алюминиевому сплаву Д16, приводит к уменьшению долговечности восстановленных юбок из-за снижения толщины и ухудшения ряда свойств сформированного на них МДО-покрытия. Производительность способа также является низкой, так как при приращении вначале наносится подслой из легкоплавкого сплава, что увеличивает количество операций и является необходимым условием для ведения МДО только на черных металлах.Задачей изобретения является повышение долговечности восстановленных юбок поршней двигателей внутреннего сгорания за счет увеличения толщины сформированного на них МДО-покрытия и улучшение таких его свойств, как твердость, относительная износостойкость и антифрикционность, а также увеличение производительности способа за счет сокращения числа операций при приращении и, соответственно, снижения продолжительности последнего.Поставленная задача достигается тем, что в известном способе формирования износостойких покрытий на поверхности черных и цветных металлов, включающем приращение основы газоплазменным напылением и последующее МДО в щелочном электролите, согласно изобретению приращение основы осуществляют порошком марки ПТ65Ю35, затем проводят отделочную обработку до определенных размеров с последующим МДО на всю толщину приращенного слоя, после чего сформированное на юбке поршня покрытие насыщают смесью графита с нитридом бора.Способ осуществляется следующим образом.Для восстановления изношенных юбок поршней двигателей внутреннего сгорания вначале производят предварительную подготовку детали и напыляемого порошка. Предварительная подготовка поршня включает его очистку, механическую обработку юбки и создание на ее поверхности определенной шероховатости, которая оказывает существенное влияние на прочность сцепления частиц напыляемого порошка. Очистку поршня от грязи, масла и нагара осуществляют в расплаве солей в трехсекционной моечной машине ОМ-4944. В первой секции (с расплавом 65% по массе едкого натра NaOH, 30% по массе азотнокислого натрия NaNO3 и 5% по массе хлористого натрия NaCl, нагретого до температуры 350 С) поршень выдерживают в течение 25 мин на расстоянии 250...300 мм от поверхности расплава для его равномерного прогрева, исключающего деформацию. Затем поршень погружают на 12...15 мин в расплав солей, после чего его вынимают и выдерживают еще 4...6 мин над расплавом для стекания последнего. Во второй секции поршень промывают в холодной воде с температурой 10...12

С) поршень выдерживают в течение 25 мин на расстоянии 250...300 мм от поверхности расплава для его равномерного прогрева, исключающего деформацию. Затем поршень погружают на 12...15 мин в расплав солей, после чего его вынимают и выдерживают еще 4...6 мин над расплавом для стекания последнего. Во второй секции поршень промывают в холодной воде с температурой 10...12 С в течение 4 мин, в третьей секции его нейтрализуют и осветляют (в 15% по массе водном растворе хромового ангидрида СrО3 и 5% по массе растворе ортофосфорной кислоты Н3РО4) в течение 4...5 мин при температуре раствора 85...95°С. Далее поршень вынимают из моечной машины и сушат.Механическую обработку юбки поршня выполняют на токарном станке модели 16К20. Поршень базируют и фиксируют в предварительно расточенных секторных кулачках, установленных в патроне станка и имеющих выступы по форме маслосъемной канавки шириной 4,5...5,0 мм. Базирование осуществляют по днищу и одной из боковых поверхностей маслосъемной канавки, использование которой в качестве базовой поверхности допустимо из-за незначительного ее износа при эксплуатации. Поршень центрируют сначала по днищу маслосъемной канавки, а затем поджимают вращающимся упором со стороны камеры сгорания, при этом происходит его ориентация по боковой поверхности маслосъемной канавки. После этого поршень окончательно зажимают в патроне станка. Юбку поршня обрабатывают до выведения следов изнашивания с помощью копировального приспособления, закрепленного в резцедержателе станка. Приспособление позволяет соблюдать необходимую разность диаметров в поперечном сечении поршня. В качестве режущего инструмента используют твердосплавные резцы марок ВК. Форму и размеры юбки поршня контролируют на индикаторном приспособлении, настроенном с помощью эталона.Наиболее рациональный метод создания на поверхности юбки поршня шероховатости - ее дробеструйная обработка чугунной крошкой с размером частиц 2,0...2,5 мм при давлении воздуха 0,45...0,55 МПа и дистанции обработки 120...140 мм. Восстанавливаемую юбку перед обработкой крошкой обезжиривают бензином или уайт-спиритом.Предварительная подготовка напыляемого порошка заключается в его сушке на противнях при температуре 120...150

С в течение 4 мин, в третьей секции его нейтрализуют и осветляют (в 15% по массе водном растворе хромового ангидрида СrО3 и 5% по массе растворе ортофосфорной кислоты Н3РО4) в течение 4...5 мин при температуре раствора 85...95°С. Далее поршень вынимают из моечной машины и сушат.Механическую обработку юбки поршня выполняют на токарном станке модели 16К20. Поршень базируют и фиксируют в предварительно расточенных секторных кулачках, установленных в патроне станка и имеющих выступы по форме маслосъемной канавки шириной 4,5...5,0 мм. Базирование осуществляют по днищу и одной из боковых поверхностей маслосъемной канавки, использование которой в качестве базовой поверхности допустимо из-за незначительного ее износа при эксплуатации. Поршень центрируют сначала по днищу маслосъемной канавки, а затем поджимают вращающимся упором со стороны камеры сгорания, при этом происходит его ориентация по боковой поверхности маслосъемной канавки. После этого поршень окончательно зажимают в патроне станка. Юбку поршня обрабатывают до выведения следов изнашивания с помощью копировального приспособления, закрепленного в резцедержателе станка. Приспособление позволяет соблюдать необходимую разность диаметров в поперечном сечении поршня. В качестве режущего инструмента используют твердосплавные резцы марок ВК. Форму и размеры юбки поршня контролируют на индикаторном приспособлении, настроенном с помощью эталона.Наиболее рациональный метод создания на поверхности юбки поршня шероховатости - ее дробеструйная обработка чугунной крошкой с размером частиц 2,0...2,5 мм при давлении воздуха 0,45...0,55 МПа и дистанции обработки 120...140 мм. Восстанавливаемую юбку перед обработкой крошкой обезжиривают бензином или уайт-спиритом.Предварительная подготовка напыляемого порошка заключается в его сушке на противнях при температуре 120...150 С. Для подбора определенной дисперсности гранул порошка его просеивают через сито с размерами ячеек, соответствующими размерам требуемых гранул. В качестве напыляемого используют порошок марки ПТ65Ю35, химический состав которого по массе следующий: Ti - основа; С - 0,07%; Fe - 0,2%; Al - 35...40%. Процентный гранулометрический состав порошка марки ПТ65Ю35, применяемого для напыления юбки поршня, представлен в таблице 1.

С. Для подбора определенной дисперсности гранул порошка его просеивают через сито с размерами ячеек, соответствующими размерам требуемых гранул. В качестве напыляемого используют порошок марки ПТ65Ю35, химический состав которого по массе следующий: Ti - основа; С - 0,07%; Fe - 0,2%; Al - 35...40%. Процентный гранулометрический состав порошка марки ПТ65Ю35, применяемого для напыления юбки поршня, представлен в таблице 1.  После предварительной подготовки поршня и напыляемого порошка производят приращение восстанавливаемой юбки газоплазменным напылением. Плазмообразующим газом является аргоно-азотная смесь, транспортирующим газом - аргон. Для напыления используют универсальную установку УПУ-8М с источником питания ВПН-630. Установка состоит из плазмотрона, двух дозаторов-питателей, систем обеспечения аппаратуры рабочими газами, охлаждающей жидкостью и автоматизированного контроля за процессом. Плазмотрон - разборный, состоит из анодной и катодной частей, разделенных изолятором и составляющих дуговую камеру. Установка может работать в двух режимах: автоматическом и ручном, причем первый обеспечивает напыление согласно циклограмме процесса.Перед началом работы установки в дуговую камеру плазмотрона подают плазмообразующий газ, а к катодной и анодной частям - напряжение от источника питания. После пробоя промежутка между катодом (электродом) и анодом (соплом) осциллятор плазмотрона возбуждает дугу, которая ионизирует плазмообразующий газ, проходящий через дуговую камеру, превращая его в плазменную струю. В эту же струю из дозатора-питателя транспортирующим газом подается напыляемый порошок. Частицы последнего нагреваются в плазменной струе до оплавления или расплавления и направляются с определенной скоростью на восстанавливаемую юбку поршня, ударяясь о которую деформируются, растекаются и кристаллизуются, образуя покрытие (приращенный слой). Оптимальным режимом работы плазмотрона следует считать такой, при котором наибольшее число напыляемых частиц порошка достигает восстанавливаемой юбки поршня в расплавленном состоянии. Для получения более высокой прочности сцепления напыляемые частицы должны быть нагреты не ниже, чем на 85...95% от температуры их плавления.Режимы газоплазменного напыления: сила тока - 330...350 А, напряжение - 75 В, расстояние от плазмотрона до восстанавливаемой юбки - 90...100 мм, расход плазмообразующего газа - 15

После предварительной подготовки поршня и напыляемого порошка производят приращение восстанавливаемой юбки газоплазменным напылением. Плазмообразующим газом является аргоно-азотная смесь, транспортирующим газом - аргон. Для напыления используют универсальную установку УПУ-8М с источником питания ВПН-630. Установка состоит из плазмотрона, двух дозаторов-питателей, систем обеспечения аппаратуры рабочими газами, охлаждающей жидкостью и автоматизированного контроля за процессом. Плазмотрон - разборный, состоит из анодной и катодной частей, разделенных изолятором и составляющих дуговую камеру. Установка может работать в двух режимах: автоматическом и ручном, причем первый обеспечивает напыление согласно циклограмме процесса.Перед началом работы установки в дуговую камеру плазмотрона подают плазмообразующий газ, а к катодной и анодной частям - напряжение от источника питания. После пробоя промежутка между катодом (электродом) и анодом (соплом) осциллятор плазмотрона возбуждает дугу, которая ионизирует плазмообразующий газ, проходящий через дуговую камеру, превращая его в плазменную струю. В эту же струю из дозатора-питателя транспортирующим газом подается напыляемый порошок. Частицы последнего нагреваются в плазменной струе до оплавления или расплавления и направляются с определенной скоростью на восстанавливаемую юбку поршня, ударяясь о которую деформируются, растекаются и кристаллизуются, образуя покрытие (приращенный слой). Оптимальным режимом работы плазмотрона следует считать такой, при котором наибольшее число напыляемых частиц порошка достигает восстанавливаемой юбки поршня в расплавленном состоянии. Для получения более высокой прочности сцепления напыляемые частицы должны быть нагреты не ниже, чем на 85...95% от температуры их плавления.Режимы газоплазменного напыления: сила тока - 330...350 А, напряжение - 75 В, расстояние от плазмотрона до восстанавливаемой юбки - 90...100 мм, расход плазмообразующего газа - 15 10-4 м3/с. Напылять юбку следует сразу после дробеструйной обработки, так как уже через 2,0...2,5 ч ее эффективность существенно снижается из-за увеличения толщины оксидной пленки на обработанной поверхности.Механическую обработку напыленной юбки поршня выполняют так же, как и механическую обработку юбки при предварительной подготовке поршня. Отделочную обработку выполняют эластичным абразивным инструментом (ЭАИ), представляющим собой круг, состоящий из лепестков шлифовальной шкурки. Обработка ЭАИ обеспечивает шероховатость поверхности Ra=0,16...0,32 мкм. Механическую и отделочную обработки ведут до определенных размеров с учетом их увеличения при МДО.Далее осуществляют упрочнение восстанавливаемой юбки поршня МДО. Его проводят в щелочном электролите при использовании анодно-катодного режима формирования упрочняющих покрытий. Состав электролита: едкий калий - 1 г/л, жидкое стекло - 8 г/л, дистиллированная вода - остальное (до 1 г/л). Режимы обработки: плотность анодного тока - 10 А/дм2, плотность катодного тока - 10...11 А/дм2, конечное анодное напряжение - 650...700 В, конечное катодное напряжение - 130...150 В. МДО ведут на всю толщину приращенного слоя. Толщина сформированного МДО-покрытия составляет 320...350 мкм.После МДО сформированное на юбке поршня упрочняющее покрытие насыщают смесью графита с нитридом бора, которая обеспечивает улучшение антифрикционных свойств юбок. Поршень нагревают до температуры 320

10-4 м3/с. Напылять юбку следует сразу после дробеструйной обработки, так как уже через 2,0...2,5 ч ее эффективность существенно снижается из-за увеличения толщины оксидной пленки на обработанной поверхности.Механическую обработку напыленной юбки поршня выполняют так же, как и механическую обработку юбки при предварительной подготовке поршня. Отделочную обработку выполняют эластичным абразивным инструментом (ЭАИ), представляющим собой круг, состоящий из лепестков шлифовальной шкурки. Обработка ЭАИ обеспечивает шероховатость поверхности Ra=0,16...0,32 мкм. Механическую и отделочную обработки ведут до определенных размеров с учетом их увеличения при МДО.Далее осуществляют упрочнение восстанавливаемой юбки поршня МДО. Его проводят в щелочном электролите при использовании анодно-катодного режима формирования упрочняющих покрытий. Состав электролита: едкий калий - 1 г/л, жидкое стекло - 8 г/л, дистиллированная вода - остальное (до 1 г/л). Режимы обработки: плотность анодного тока - 10 А/дм2, плотность катодного тока - 10...11 А/дм2, конечное анодное напряжение - 650...700 В, конечное катодное напряжение - 130...150 В. МДО ведут на всю толщину приращенного слоя. Толщина сформированного МДО-покрытия составляет 320...350 мкм.После МДО сформированное на юбке поршня упрочняющее покрытие насыщают смесью графита с нитридом бора, которая обеспечивает улучшение антифрикционных свойств юбок. Поршень нагревают до температуры 320 С, а затем погружают в псевдосжиженную смесь графита с нитридом бора на 10...20 с. Частицы смеси, ударяясь о поверхность нагретой юбки поршня с МДО-покрытием, проникают в его поры и заполняют их.Относительную износостойкость упрочненных юбок поршней двигателей внутреннего сгорания определяли на установке, воспроизводящей схему трения “диск-пальчик” путем трения об абразивный круг диаметром 300 мкм из зеленого карбида кремния (зернистость

С, а затем погружают в псевдосжиженную смесь графита с нитридом бора на 10...20 с. Частицы смеси, ударяясь о поверхность нагретой юбки поршня с МДО-покрытием, проникают в его поры и заполняют их.Относительную износостойкость упрочненных юбок поршней двигателей внутреннего сгорания определяли на установке, воспроизводящей схему трения “диск-пальчик” путем трения об абразивный круг диаметром 300 мкм из зеленого карбида кремния (зернистость  0,07 мм). За эталон испытаний была принята сталь 45 (HRC44), по отношению к которой и оценивалась износостойкость испытуемых образцов.При ведении МДО на всю толщину приращенного слоя существенно повышается долговечность восстановленных юбок поршней из-за увеличения толщины сформированного на них МДО-покрытия. Благодаря тому что приращение основы осуществляют порошком марки ПТ65Ю35, существенно увеличиваются твердость и относительная износостойкость восстановленных юбок поршней. После упрочнения МДО поршень со сформированным на юбке покрытием насыщают смесью графита с нитридом бора, что приводит к снижению коэффициента трения упрочняющего покрытия (таблица 2).

0,07 мм). За эталон испытаний была принята сталь 45 (HRC44), по отношению к которой и оценивалась износостойкость испытуемых образцов.При ведении МДО на всю толщину приращенного слоя существенно повышается долговечность восстановленных юбок поршней из-за увеличения толщины сформированного на них МДО-покрытия. Благодаря тому что приращение основы осуществляют порошком марки ПТ65Ю35, существенно увеличиваются твердость и относительная износостойкость восстановленных юбок поршней. После упрочнения МДО поршень со сформированным на юбке покрытием насыщают смесью графита с нитридом бора, что приводит к снижению коэффициента трения упрочняющего покрытия (таблица 2).  Как видно из таблицы 2, предлагаемый способ восстановления юбок поршней двигателей внутреннего сгорания позволяет не менее чем на 7% увеличить толщину сформированного на них упрочняющего покрытия за счет того, что МДО ведется на всю толщину приращенного слоя, значительно повысив тем самым долговечность восстановленных юбок. Твердость и относительная износостойкость юбок поршней также увеличились (на 26% и 11% соответственно). Коэффициент трения упрочняющего покрытия юбок снизился на 27% и, как следствие, повысились их антифрикционные свойства. Продолжительность приращения уменьшилась не менее чем в 2,5 раза за счет удаления операции нанесения легкоплавкого подслоя, тем самым производительность способа существенно возросла.Источники информации1. А.С. 706225, В 23 Р 7/02, опубл. в БИ №48, 1979.2. А.С. 1121117, В 23 Р 6/02, 15/10, B 21 F 3/04, опубл. в БИ №40, 1984.3. А.С. 1234147, В 23 Р 6/02, C 22 F 1/043, опубл. в БИ №20, 1986.4. Патент РФ 2026890, C 25 D 11/02, опубл. в БИ №2, 1995 - прототип.

Как видно из таблицы 2, предлагаемый способ восстановления юбок поршней двигателей внутреннего сгорания позволяет не менее чем на 7% увеличить толщину сформированного на них упрочняющего покрытия за счет того, что МДО ведется на всю толщину приращенного слоя, значительно повысив тем самым долговечность восстановленных юбок. Твердость и относительная износостойкость юбок поршней также увеличились (на 26% и 11% соответственно). Коэффициент трения упрочняющего покрытия юбок снизился на 27% и, как следствие, повысились их антифрикционные свойства. Продолжительность приращения уменьшилась не менее чем в 2,5 раза за счет удаления операции нанесения легкоплавкого подслоя, тем самым производительность способа существенно возросла.Источники информации1. А.С. 706225, В 23 Р 7/02, опубл. в БИ №48, 1979.2. А.С. 1121117, В 23 Р 6/02, 15/10, B 21 F 3/04, опубл. в БИ №40, 1984.3. А.С. 1234147, В 23 Р 6/02, C 22 F 1/043, опубл. в БИ №20, 1986.4. Патент РФ 2026890, C 25 D 11/02, опубл. в БИ №2, 1995 - прототип. www.freepatent.ru

Изобретение относится к области восстановления с одновременным упрочнением изношенных юбок поршней, изготовленных из алюминиевых сплавов, двигателей внутреннего сгорания. Способ включает приращение основы газоплазменным напылением и последующее микродуговое оксидирование (МДО) в щелочном электролите, при этом приращение основы осуществляют порошком марки ПТ65Ю35, затем проводят отделочную обработку до определенных размеров с последующим МДО на всю толщину приращенного слоя, после чего сформированное на юбке поршня покрытие насыщают смесью графита с нитридом бора. Технический результат: повышение долговечности восстановленных юбок поршней двигателей внутреннего сгорания за счет увеличения толщины сформированного на них МДО-покрытия и улучшение таких его свойств, как твердость, относительная износостойкость и антифрикционность, а также увеличение производительности способа за счет сокращения числа операций при приращении и, соответственно, снижения продолжительности последнего. 2 табл.

Изобретение относится к области восстановления с одновременным упрочнением изношенных юбок поршней, изготовленных из алюминиевых сплавов, двигателей внутреннего сгорания.

В ремонтном производстве известен способ восстановления полых цилиндрических деталей, например поршней двигателей внутреннего сгорания. На поршне вдоль образующей делают прорезь в зоне наименьшего износа, после чего прорезь расширяют расклиниванием до получения требуемого наружного диаметра поршня и фиксируют ее в нужном положении, например, путем установки потайных заклепок в предварительно выполненные отверстия в поршне по оси прорези [1].Недостатком данного способа является то, что при расширении поршня расклиниванием не обеспечивается его наружный диаметр в пределах допуска, заданного рабочим чертежом, кроме этого, прорезь вдоль образующей и сверление отверстий под заклепки существенно ослабляют конструкцию поршня.Известен способ восстановления изношенных деталей типа тонкостенных тел вращения из пластичных металлов, преимущественно юбок поршней из алюминиевых сплавов. Он включает образование на изношенной поверхности путем пластической деформации рельефа в виде чередующихся гребешков и впадин, причем гребешки выполняют высотой, в 3...6 раз превышающей диаметральный износ, а впадины выполняют по радиусу, в 2...4 раза превышающему высоту гребешков, сглаживание рельефа и финишную механическую обработку [2].Однако данный способ не позволяет восстанавливать поршни двигателей внутреннего сгорания с большими износами юбок, так как в этом случае затруднительно полное сглаживание гребешков из-за возможного перенаклепа поверхностного слоя поршня и, соответственно, невозможно восстановление размера юбки, заданного рабочим чертежом.Известен способ восстановления деталей, преимущественно автотракторных поршней из литейных алюминиевых сплавов системы “алюминий-кремний-медь-магний”, включающий нагрев поршня до температуры 550...600 С, выдержку в течение 25...30 мин и закалку в кипящем водном 2% растворе медного купороса с последующей механической обработкой восстанавливаемой поверхности до заданных размеров [3].Однако юбки поршней двигателей внутреннего сгорания, восстановленные данным способом, обладают низкой износостойкостью.Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ формирования износостойких покрытий на поверхности черных и цветных металлов, включающий приращение основы (нанесение подслоя из легкоплавкого сплава, а затем алюминийсодержащей композиции газоплазменным напылением, при этом последняя имеет состав, близкий к алюминиевому сплаву Д16) и ее последующее микродуговое оксидирование (МДО) в щелочном электролите на 2/3 толщины слоя алюминийсодержащей композиции [4].Недостатком данного способа является то, что в случае ведения МДО на черных металлах оксидирование на всю толщину нанесенного при приращении слоя алюминийсодержащей композиции приводит к тому, что микродуговые разряды начинают разрушать сформированное МДО-покрытие из-за включения в него элементов основы (преимущественно Fe с образованием хрупких окислов Fe2O3 и Fe3O4), которые ухудшают адгезию покрытия к основе. Поэтому МДО ведется не более чем на 2/3 толщины нанесенного при приращении слоя алюминийсодержащей композиции. При восстановлении с одновременным упрочнением юбок поршней, изготовленных из алюминиевых сплавов, двигателей внутреннего сгорания ведение МДО на 2/3 толщины слоя по алюминийсодержащей композиции, близкой по составу к алюминиевому сплаву Д16, приводит к уменьшению долговечности восстановленных юбок из-за снижения толщины и ухудшения ряда свойств сформированного на них МДО-покрытия. Производительность способа также является низкой, так как при приращении вначале наносится подслой из легкоплавкого сплава, что увеличивает количество операций и является необходимым условием для ведения МДО только на черных металлах.Задачей изобретения является повышение долговечности восстановленных юбок поршней двигателей внутреннего сгорания за счет увеличения толщины сформированного на них МДО-покрытия и улучшение таких его свойств, как твердость, относительная износостойкость и антифрикционность, а также увеличение производительности способа за счет сокращения числа операций при приращении и, соответственно, снижения продолжительности последнего.Поставленная задача достигается тем, что в известном способе формирования износостойких покрытий на поверхности черных и цветных металлов, включающем приращение основы газоплазменным напылением и последующее МДО в щелочном электролите, согласно изобретению приращение основы осуществляют порошком марки ПТ65Ю35, затем проводят отделочную обработку до определенных размеров с последующим МДО на всю толщину приращенного слоя, после чего сформированное на юбке поршня покрытие насыщают смесью графита с нитридом бора.Способ осуществляется следующим образом.Для восстановления изношенных юбок поршней двигателей внутреннего сгорания вначале производят предварительную подготовку детали и напыляемого порошка. Предварительная подготовка поршня включает его очистку, механическую обработку юбки и создание на ее поверхности определенной шероховатости, которая оказывает существенное влияние на прочность сцепления частиц напыляемого порошка. Очистку поршня от грязи, масла и нагара осуществляют в расплаве солей в трехсекционной моечной машине ОМ-4944. В первой секции (с расплавом 65% по массе едкого натра NaOH, 30% по массе азотнокислого натрия NaNO3 и 5% по массе хлористого натрия NaCl, нагретого до температуры 350

С, выдержку в течение 25...30 мин и закалку в кипящем водном 2% растворе медного купороса с последующей механической обработкой восстанавливаемой поверхности до заданных размеров [3].Однако юбки поршней двигателей внутреннего сгорания, восстановленные данным способом, обладают низкой износостойкостью.Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ формирования износостойких покрытий на поверхности черных и цветных металлов, включающий приращение основы (нанесение подслоя из легкоплавкого сплава, а затем алюминийсодержащей композиции газоплазменным напылением, при этом последняя имеет состав, близкий к алюминиевому сплаву Д16) и ее последующее микродуговое оксидирование (МДО) в щелочном электролите на 2/3 толщины слоя алюминийсодержащей композиции [4].Недостатком данного способа является то, что в случае ведения МДО на черных металлах оксидирование на всю толщину нанесенного при приращении слоя алюминийсодержащей композиции приводит к тому, что микродуговые разряды начинают разрушать сформированное МДО-покрытие из-за включения в него элементов основы (преимущественно Fe с образованием хрупких окислов Fe2O3 и Fe3O4), которые ухудшают адгезию покрытия к основе. Поэтому МДО ведется не более чем на 2/3 толщины нанесенного при приращении слоя алюминийсодержащей композиции. При восстановлении с одновременным упрочнением юбок поршней, изготовленных из алюминиевых сплавов, двигателей внутреннего сгорания ведение МДО на 2/3 толщины слоя по алюминийсодержащей композиции, близкой по составу к алюминиевому сплаву Д16, приводит к уменьшению долговечности восстановленных юбок из-за снижения толщины и ухудшения ряда свойств сформированного на них МДО-покрытия. Производительность способа также является низкой, так как при приращении вначале наносится подслой из легкоплавкого сплава, что увеличивает количество операций и является необходимым условием для ведения МДО только на черных металлах.Задачей изобретения является повышение долговечности восстановленных юбок поршней двигателей внутреннего сгорания за счет увеличения толщины сформированного на них МДО-покрытия и улучшение таких его свойств, как твердость, относительная износостойкость и антифрикционность, а также увеличение производительности способа за счет сокращения числа операций при приращении и, соответственно, снижения продолжительности последнего.Поставленная задача достигается тем, что в известном способе формирования износостойких покрытий на поверхности черных и цветных металлов, включающем приращение основы газоплазменным напылением и последующее МДО в щелочном электролите, согласно изобретению приращение основы осуществляют порошком марки ПТ65Ю35, затем проводят отделочную обработку до определенных размеров с последующим МДО на всю толщину приращенного слоя, после чего сформированное на юбке поршня покрытие насыщают смесью графита с нитридом бора.Способ осуществляется следующим образом.Для восстановления изношенных юбок поршней двигателей внутреннего сгорания вначале производят предварительную подготовку детали и напыляемого порошка. Предварительная подготовка поршня включает его очистку, механическую обработку юбки и создание на ее поверхности определенной шероховатости, которая оказывает существенное влияние на прочность сцепления частиц напыляемого порошка. Очистку поршня от грязи, масла и нагара осуществляют в расплаве солей в трехсекционной моечной машине ОМ-4944. В первой секции (с расплавом 65% по массе едкого натра NaOH, 30% по массе азотнокислого натрия NaNO3 и 5% по массе хлористого натрия NaCl, нагретого до температуры 350 С) поршень выдерживают в течение 25 мин на расстоянии 250...300 мм от поверхности расплава для его равномерного прогрева, исключающего деформацию. Затем поршень погружают на 12...15 мин в расплав солей, после чего его вынимают и выдерживают еще 4...6 мин над расплавом для стекания последнего. Во второй секции поршень промывают в холодной воде с температурой 10...12

С) поршень выдерживают в течение 25 мин на расстоянии 250...300 мм от поверхности расплава для его равномерного прогрева, исключающего деформацию. Затем поршень погружают на 12...15 мин в расплав солей, после чего его вынимают и выдерживают еще 4...6 мин над расплавом для стекания последнего. Во второй секции поршень промывают в холодной воде с температурой 10...12 С в течение 4 мин, в третьей секции его нейтрализуют и осветляют (в 15% по массе водном растворе хромового ангидрида СrО3 и 5% по массе растворе ортофосфорной кислоты Н3РО4) в течение 4...5 мин при температуре раствора 85...95°С. Далее поршень вынимают из моечной машины и сушат.Механическую обработку юбки поршня выполняют на токарном станке модели 16К20. Поршень базируют и фиксируют в предварительно расточенных секторных кулачках, установленных в патроне станка и имеющих выступы по форме маслосъемной канавки шириной 4,5...5,0 мм. Базирование осуществляют по днищу и одной из боковых поверхностей маслосъемной канавки, использование которой в качестве базовой поверхности допустимо из-за незначительного ее износа при эксплуатации. Поршень центрируют сначала по днищу маслосъемной канавки, а затем поджимают вращающимся упором со стороны камеры сгорания, при этом происходит его ориентация по боковой поверхности маслосъемной канавки. После этого поршень окончательно зажимают в патроне станка. Юбку поршня обрабатывают до выведения следов изнашивания с помощью копировального приспособления, закрепленного в резцедержателе станка. Приспособление позволяет соблюдать необходимую разность диаметров в поперечном сечении поршня. В качестве режущего инструмента используют твердосплавные резцы марок ВК. Форму и размеры юбки поршня контролируют на индикаторном приспособлении, настроенном с помощью эталона.Наиболее рациональный метод создания на поверхности юбки поршня шероховатости - ее дробеструйная обработка чугунной крошкой с размером частиц 2,0...2,5 мм при давлении воздуха 0,45...0,55 МПа и дистанции обработки 120...140 мм. Восстанавливаемую юбку перед обработкой крошкой обезжиривают бензином или уайт-спиритом.Предварительная подготовка напыляемого порошка заключается в его сушке на противнях при температуре 120...150

С в течение 4 мин, в третьей секции его нейтрализуют и осветляют (в 15% по массе водном растворе хромового ангидрида СrО3 и 5% по массе растворе ортофосфорной кислоты Н3РО4) в течение 4...5 мин при температуре раствора 85...95°С. Далее поршень вынимают из моечной машины и сушат.Механическую обработку юбки поршня выполняют на токарном станке модели 16К20. Поршень базируют и фиксируют в предварительно расточенных секторных кулачках, установленных в патроне станка и имеющих выступы по форме маслосъемной канавки шириной 4,5...5,0 мм. Базирование осуществляют по днищу и одной из боковых поверхностей маслосъемной канавки, использование которой в качестве базовой поверхности допустимо из-за незначительного ее износа при эксплуатации. Поршень центрируют сначала по днищу маслосъемной канавки, а затем поджимают вращающимся упором со стороны камеры сгорания, при этом происходит его ориентация по боковой поверхности маслосъемной канавки. После этого поршень окончательно зажимают в патроне станка. Юбку поршня обрабатывают до выведения следов изнашивания с помощью копировального приспособления, закрепленного в резцедержателе станка. Приспособление позволяет соблюдать необходимую разность диаметров в поперечном сечении поршня. В качестве режущего инструмента используют твердосплавные резцы марок ВК. Форму и размеры юбки поршня контролируют на индикаторном приспособлении, настроенном с помощью эталона.Наиболее рациональный метод создания на поверхности юбки поршня шероховатости - ее дробеструйная обработка чугунной крошкой с размером частиц 2,0...2,5 мм при давлении воздуха 0,45...0,55 МПа и дистанции обработки 120...140 мм. Восстанавливаемую юбку перед обработкой крошкой обезжиривают бензином или уайт-спиритом.Предварительная подготовка напыляемого порошка заключается в его сушке на противнях при температуре 120...150 С. Для подбора определенной дисперсности гранул порошка его просеивают через сито с размерами ячеек, соответствующими размерам требуемых гранул. В качестве напыляемого используют порошок марки ПТ65Ю35, химический состав которого по массе следующий: Ti - основа; С - 0,07%; Fe - 0,2%; Al - 35...40%. Процентный гранулометрический состав порошка марки ПТ65Ю35, применяемого для напыления юбки поршня, представлен в таблице 1.

С. Для подбора определенной дисперсности гранул порошка его просеивают через сито с размерами ячеек, соответствующими размерам требуемых гранул. В качестве напыляемого используют порошок марки ПТ65Ю35, химический состав которого по массе следующий: Ti - основа; С - 0,07%; Fe - 0,2%; Al - 35...40%. Процентный гранулометрический состав порошка марки ПТ65Ю35, применяемого для напыления юбки поршня, представлен в таблице 1.  После предварительной подготовки поршня и напыляемого порошка производят приращение восстанавливаемой юбки газоплазменным напылением. Плазмообразующим газом является аргоно-азотная смесь, транспортирующим газом - аргон. Для напыления используют универсальную установку УПУ-8М с источником питания ВПН-630. Установка состоит из плазмотрона, двух дозаторов-питателей, систем обеспечения аппаратуры рабочими газами, охлаждающей жидкостью и автоматизированного контроля за процессом. Плазмотрон - разборный, состоит из анодной и катодной частей, разделенных изолятором и составляющих дуговую камеру. Установка может работать в двух режимах: автоматическом и ручном, причем первый обеспечивает напыление согласно циклограмме процесса.Перед началом работы установки в дуговую камеру плазмотрона подают плазмообразующий газ, а к катодной и анодной частям - напряжение от источника питания. После пробоя промежутка между катодом (электродом) и анодом (соплом) осциллятор плазмотрона возбуждает дугу, которая ионизирует плазмообразующий газ, проходящий через дуговую камеру, превращая его в плазменную струю. В эту же струю из дозатора-питателя транспортирующим газом подается напыляемый порошок. Частицы последнего нагреваются в плазменной струе до оплавления или расплавления и направляются с определенной скоростью на восстанавливаемую юбку поршня, ударяясь о которую деформируются, растекаются и кристаллизуются, образуя покрытие (приращенный слой). Оптимальным режимом работы плазмотрона следует считать такой, при котором наибольшее число напыляемых частиц порошка достигает восстанавливаемой юбки поршня в расплавленном состоянии. Для получения более высокой прочности сцепления напыляемые частицы должны быть нагреты не ниже, чем на 85...95% от температуры их плавления.Режимы газоплазменного напыления: сила тока - 330...350 А, напряжение - 75 В, расстояние от плазмотрона до восстанавливаемой юбки - 90...100 мм, расход плазмообразующего газа - 15

После предварительной подготовки поршня и напыляемого порошка производят приращение восстанавливаемой юбки газоплазменным напылением. Плазмообразующим газом является аргоно-азотная смесь, транспортирующим газом - аргон. Для напыления используют универсальную установку УПУ-8М с источником питания ВПН-630. Установка состоит из плазмотрона, двух дозаторов-питателей, систем обеспечения аппаратуры рабочими газами, охлаждающей жидкостью и автоматизированного контроля за процессом. Плазмотрон - разборный, состоит из анодной и катодной частей, разделенных изолятором и составляющих дуговую камеру. Установка может работать в двух режимах: автоматическом и ручном, причем первый обеспечивает напыление согласно циклограмме процесса.Перед началом работы установки в дуговую камеру плазмотрона подают плазмообразующий газ, а к катодной и анодной частям - напряжение от источника питания. После пробоя промежутка между катодом (электродом) и анодом (соплом) осциллятор плазмотрона возбуждает дугу, которая ионизирует плазмообразующий газ, проходящий через дуговую камеру, превращая его в плазменную струю. В эту же струю из дозатора-питателя транспортирующим газом подается напыляемый порошок. Частицы последнего нагреваются в плазменной струе до оплавления или расплавления и направляются с определенной скоростью на восстанавливаемую юбку поршня, ударяясь о которую деформируются, растекаются и кристаллизуются, образуя покрытие (приращенный слой). Оптимальным режимом работы плазмотрона следует считать такой, при котором наибольшее число напыляемых частиц порошка достигает восстанавливаемой юбки поршня в расплавленном состоянии. Для получения более высокой прочности сцепления напыляемые частицы должны быть нагреты не ниже, чем на 85...95% от температуры их плавления.Режимы газоплазменного напыления: сила тока - 330...350 А, напряжение - 75 В, расстояние от плазмотрона до восстанавливаемой юбки - 90...100 мм, расход плазмообразующего газа - 15 10-4 м3/с. Напылять юбку следует сразу после дробеструйной обработки, так как уже через 2,0...2,5 ч ее эффективность существенно снижается из-за увеличения толщины оксидной пленки на обработанной поверхности.Механическую обработку напыленной юбки поршня выполняют так же, как и механическую обработку юбки при предварительной подготовке поршня. Отделочную обработку выполняют эластичным абразивным инструментом (ЭАИ), представляющим собой круг, состоящий из лепестков шлифовальной шкурки. Обработка ЭАИ обеспечивает шероховатость поверхности Ra=0,16...0,32 мкм. Механическую и отделочную обработки ведут до определенных размеров с учетом их увеличения при МДО.Далее осуществляют упрочнение восстанавливаемой юбки поршня МДО. Его проводят в щелочном электролите при использовании анодно-катодного режима формирования упрочняющих покрытий. Состав электролита: едкий калий - 1 г/л, жидкое стекло - 8 г/л, дистиллированная вода - остальное (до 1 г/л). Режимы обработки: плотность анодного тока - 10 А/дм2, плотность катодного тока - 10...11 А/дм2, конечное анодное напряжение - 650...700 В, конечное катодное напряжение - 130...150 В. МДО ведут на всю толщину приращенного слоя. Толщина сформированного МДО-покрытия составляет 320...350 мкм.После МДО сформированное на юбке поршня упрочняющее покрытие насыщают смесью графита с нитридом бора, которая обеспечивает улучшение антифрикционных свойств юбок. Поршень нагревают до температуры 320

10-4 м3/с. Напылять юбку следует сразу после дробеструйной обработки, так как уже через 2,0...2,5 ч ее эффективность существенно снижается из-за увеличения толщины оксидной пленки на обработанной поверхности.Механическую обработку напыленной юбки поршня выполняют так же, как и механическую обработку юбки при предварительной подготовке поршня. Отделочную обработку выполняют эластичным абразивным инструментом (ЭАИ), представляющим собой круг, состоящий из лепестков шлифовальной шкурки. Обработка ЭАИ обеспечивает шероховатость поверхности Ra=0,16...0,32 мкм. Механическую и отделочную обработки ведут до определенных размеров с учетом их увеличения при МДО.Далее осуществляют упрочнение восстанавливаемой юбки поршня МДО. Его проводят в щелочном электролите при использовании анодно-катодного режима формирования упрочняющих покрытий. Состав электролита: едкий калий - 1 г/л, жидкое стекло - 8 г/л, дистиллированная вода - остальное (до 1 г/л). Режимы обработки: плотность анодного тока - 10 А/дм2, плотность катодного тока - 10...11 А/дм2, конечное анодное напряжение - 650...700 В, конечное катодное напряжение - 130...150 В. МДО ведут на всю толщину приращенного слоя. Толщина сформированного МДО-покрытия составляет 320...350 мкм.После МДО сформированное на юбке поршня упрочняющее покрытие насыщают смесью графита с нитридом бора, которая обеспечивает улучшение антифрикционных свойств юбок. Поршень нагревают до температуры 320 С, а затем погружают в псевдосжиженную смесь графита с нитридом бора на 10...20 с. Частицы смеси, ударяясь о поверхность нагретой юбки поршня с МДО-покрытием, проникают в его поры и заполняют их.Относительную износостойкость упрочненных юбок поршней двигателей внутреннего сгорания определяли на установке, воспроизводящей схему трения “диск-пальчик” путем трения об абразивный круг диаметром 300 мкм из зеленого карбида кремния (зернистость

С, а затем погружают в псевдосжиженную смесь графита с нитридом бора на 10...20 с. Частицы смеси, ударяясь о поверхность нагретой юбки поршня с МДО-покрытием, проникают в его поры и заполняют их.Относительную износостойкость упрочненных юбок поршней двигателей внутреннего сгорания определяли на установке, воспроизводящей схему трения “диск-пальчик” путем трения об абразивный круг диаметром 300 мкм из зеленого карбида кремния (зернистость  0,07 мм). За эталон испытаний была принята сталь 45 (HRC44), по отношению к которой и оценивалась износостойкость испытуемых образцов.При ведении МДО на всю толщину приращенного слоя существенно повышается долговечность восстановленных юбок поршней из-за увеличения толщины сформированного на них МДО-покрытия. Благодаря тому что приращение основы осуществляют порошком марки ПТ65Ю35, существенно увеличиваются твердость и относительная износостойкость восстановленных юбок поршней. После упрочнения МДО поршень со сформированным на юбке покрытием насыщают смесью графита с нитридом бора, что приводит к снижению коэффициента трения упрочняющего покрытия (таблица 2).

0,07 мм). За эталон испытаний была принята сталь 45 (HRC44), по отношению к которой и оценивалась износостойкость испытуемых образцов.При ведении МДО на всю толщину приращенного слоя существенно повышается долговечность восстановленных юбок поршней из-за увеличения толщины сформированного на них МДО-покрытия. Благодаря тому что приращение основы осуществляют порошком марки ПТ65Ю35, существенно увеличиваются твердость и относительная износостойкость восстановленных юбок поршней. После упрочнения МДО поршень со сформированным на юбке покрытием насыщают смесью графита с нитридом бора, что приводит к снижению коэффициента трения упрочняющего покрытия (таблица 2).  Как видно из таблицы 2, предлагаемый способ восстановления юбок поршней двигателей внутреннего сгорания позволяет не менее чем на 7% увеличить толщину сформированного на них упрочняющего покрытия за счет того, что МДО ведется на всю толщину приращенного слоя, значительно повысив тем самым долговечность восстановленных юбок. Твердость и относительная износостойкость юбок поршней также увеличились (на 26% и 11% соответственно). Коэффициент трения упрочняющего покрытия юбок снизился на 27% и, как следствие, повысились их антифрикционные свойства. Продолжительность приращения уменьшилась не менее чем в 2,5 раза за счет удаления операции нанесения легкоплавкого подслоя, тем самым производительность способа существенно возросла.Источники информации1. А.С. 706225, В 23 Р 7/02, опубл. в БИ №48, 1979.2. А.С. 1121117, В 23 Р 6/02, 15/10, B 21 F 3/04, опубл. в БИ №40, 1984.3. А.С. 1234147, В 23 Р 6/02, C 22 F 1/043, опубл. в БИ №20, 1986.4. Патент РФ 2026890, C 25 D 11/02, опубл. в БИ №2, 1995 - прототип.

Как видно из таблицы 2, предлагаемый способ восстановления юбок поршней двигателей внутреннего сгорания позволяет не менее чем на 7% увеличить толщину сформированного на них упрочняющего покрытия за счет того, что МДО ведется на всю толщину приращенного слоя, значительно повысив тем самым долговечность восстановленных юбок. Твердость и относительная износостойкость юбок поршней также увеличились (на 26% и 11% соответственно). Коэффициент трения упрочняющего покрытия юбок снизился на 27% и, как следствие, повысились их антифрикционные свойства. Продолжительность приращения уменьшилась не менее чем в 2,5 раза за счет удаления операции нанесения легкоплавкого подслоя, тем самым производительность способа существенно возросла.Источники информации1. А.С. 706225, В 23 Р 7/02, опубл. в БИ №48, 1979.2. А.С. 1121117, В 23 Р 6/02, 15/10, B 21 F 3/04, опубл. в БИ №40, 1984.3. А.С. 1234147, В 23 Р 6/02, C 22 F 1/043, опубл. в БИ №20, 1986.4. Патент РФ 2026890, C 25 D 11/02, опубл. в БИ №2, 1995 - прототип.Формула изобретения

Способ восстановления юбок поршней двигателей внутреннего сгорания, включающий приращение основы газоплазменным напылением и последующее микродуговое оксидирование в щелочном электролите, отличающийся тем, что приращение основы осуществляют порошком марки ПТ65Ю35, затем проводят отделочную обработку до определенных размеров с последующим микродуговым оксидированием на всю толщину приращенного слоя, после чего сформированное на юбке поршня покрытие насыщают смесью графита с нитридом бора.www.findpatent.ru

|

УДК 62-242.2

Захаров Юрий Альбертович1, Шарагин Алексей Евгеньевич21Пензенский государственный университет архитектуры и строительства, кандидат технических наук, доцент2Пензенский государственный университет архитектуры и строительства, студент

АннотацияВ большинстве случаев 40-50 % дефектуемых поршней двигателей внутреннего сгорания автомобилей подлежат вторичному использованию. Такая ситуация возможна только при условии возможности восстановления поршневых канавок, причем, как правило, наибольший износ имеет первая канавка под компрессионное кольцо. То есть, восстановление геометрии поршневых канавок является лимитирующим фактором влияющим на дальнейшее определение назначение поршня ДВС.Ключевые слова: восстановление, компрессионные кольца, маслосъемные кольца, поршень, поршневой палец, поршневые канавки, ремонт, цилиндро-поршневая группа

Zakharov Yury Albertovich2, Sharagin Alexey Evgenyevich31Penza state university of architecture and construction, Candidate of Technical Sciences, associate professor,2Penza state university of architecture and construction, student, Penza state university of architecture and construction

AbstractIn most cases 40-50% of the checked pistons of internal combustion engines of cars are subject to recycling. Such situation is possible only on condition of possibility of restoration of piston flutes, and, as a rule, the first flute under a compression ring has the greatest wear. That is, recovery of geometry of piston flutes is the limiting factor influencing further definition purpose of the DVS piston.Keywords: compression rings, oil scraper rings, piston, piston finger, piston flutes, repair, restoration, tsilindro-piston group

Рубрика: 05.00.00 ТЕХНИЧЕСКИЕ НАУКИ

Библиографическая ссылка на статью:Захаров Ю.А., Шарагин А.Е. Ремонт и восстановление канавок поршней двигателей внутреннего сгорания автомобилей // Современные научные исследования и инновации. 2015. № 1. Ч. 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/46086 (дата обращения: 07.06.2018).

В связи с высоким износом основной части машинно-тракторного парка и низким его обновлением, а также высокой стоимостью запасных частей и ремонтов на стороне актуальным становится вопрос о ремонте и восстановлении деталей внутри предприятия [1-6]. Это относится и к цилиндро-поршневой группе, в состав которой входит поршень.

Поршень является одной из основных деталей поршневого двигателя внутреннего сгорания машин, именно он совместно с компрессионными кольцами и гильзой цилиндра обуславливает величину компрессии двигателя, его мощностные характеристики и стабильность работы. Поршень при работе двигателя воспринимает колоссальные нагрузки, совершая возвратно-поступательное движение, формируя условия для выполнения тактов работы ДВС. Соответственно, поршень во время эксплуатации подвержен износу и появлению эксплуатационных дефектов. При дефектации поршней обращают внимание на размеры и состояние посадочных отверстий под поршневой палец, на размеры и состояние самого поршневого пальца, а самое главное на состояние поршневых канавок, выточек на теле поршня под компрессионные и маслосъемные кольца. Как правило, 40-50% поршней бывших в эксплуатации пригодны к эксплуатации при условии надлежащего состояния поршневых канавок [1, 6]. Таким образом, техническое состояние поршневых канавок их макро и микрогеометрия определяют дальнейшую «судьбу» поршня при дефектации.

Главным выбраковочным параметром служит – размер первой поршневой канавки, так как сопряжение первое поршневое кольцо – канавка поршня изнашивается больше, чем другие.

В индивидуальном производстве в таких поршнях работоспособность сопряжения первое поршневое кольцо – канавка поршня может быть восстановлена применением дополнительной ремонтной детали [2-4].

Для этого в предварительно проточенную канавку поршня устанавливают пружинное кольцо в комплекте с поршневым кольцом номинального размера. Размеры пружинного кольца и канавки выбирают из условия обеспечения требуемого зазора между кольцом и канавкой поршня. Пружинные кольца изготавливают из стальной ленты У-7 или У-8 методом навивки с последующей термофиксацией. Толщина ленты должна быть в пределах 0,75…1 мм, а ширина равна размеру дополнительной канавки над первым кольцом. Температура термофиксации 400С° [4-5].

Достоинством данного метода восстановления работоспособности поршней является простота технологического процесса. Недостатком является недолговечность восстановленной части.

С целью увеличения срока службы гильз цилиндров ДВС промышленность выпускает увеличенные ремонтные поршни с наружным диаметром рабочей части больше нормальных на 0,7 мм [6]. Одновременно с этим отработанные поршни увеличенных размеров с незначительными износами наружной цилиндрической поверхности также могут продолжать работать.

Поршни, отвечающие техническим условиям для дальнейшей работы, отправляют на участок механической обработки для проточки с ремонтного размера на нормальный размер. После проточки наружную поверхность поршня шлифуют.

Обрабатывают поршни на токарно-винторезном станке, поршень укрепляют в приспособлении. Приспособление состоит из основания (конус Морзе), цилиндрической части, диска. Диск сделан для упора и центровки при обработке поршней двигателей различных марок [4-5].

Для углубления канавок поршней под компрессионные и маслосъемные кольца используют обычные резцы с пластинами твердого сплава и с шириной режущей грани, точно соответствующей размеру ширины канавок поршневых колец.

При соблюдении технических условий при механической обработке поршней на уменьшенные размеры и точном выполнении слесарно-подгоночных работ поршневые группы будут работать надежно.

Достоинством данного метода является большая экономия т. к. для восстановления работоспособности не требуется дополнительных материалов.

Недостатком является то, что данным методом можно восстанавливать поршневые канавки с небольшим износом.

Также применяют для восстановления поршневых канавок аргонно-дуговую наплавку. Для наплавки используют неплавящиеся вольфрамовые электроды. Их затачивают в виде карандаша. В зону дуги под определенным давлением подается аргон. Дуга разрушает поверхностную оксидную пленку, а аргон предохраняет расплавленный и присадочный материал от окисления. Присадочным материалом может быть проволока или полоса из того же сплава, что и основной материал. Допускается применение алюминиевой проволоки марки АК, содержащей до 5% кремния. Для сварки используют специальные установки УДГ-301, УДГ-501, УДАР-500 [4-5]. Защитный газ в этих установках подается автоматически с помощью электромагнитного клапана. Источником питания служит сварочный трансформатор с дросселем насыщения.

Достоинством является то, что восстановление производится материалом сходным по составу с основным, а так же высокая скорость наплавки.

Недостатком данного способа является наличие высокой температуры в зоне наплавки, что может привести к деформации детали.

Применяется для восстановления геометрии поршневых канавок метод пластического деформирования материала, заключающийся в осаждении наружного диаметра поршня в местах разделения поршневых канавок с последующим выглаживанием высаженного материала. Достоинством данного способа является простота и дешевизна его реализации. К недостаткам относят невозможность многократного восстановления таким способом.

Возможно для восстановления канавок поршней применение гальванического осаждения покрытий. Метод заключается в формировании на изношенной поверхности поршневых канавок слоя металла осажденного из электролита под действием химических реакций и электрического тока. Метод весьма эффективен при условии обеспечения высокой прочности сцепления осаждаемого покрытия с материалом поршня.

В настоящее время все чаще при восстановлении деталей машин находят полимерные материалы. К сожалению, для восстановления поршней ДВС они пока не подходят ввиду невысокой устойчивости полимеров к высоким температурам и ударно-вибрационным нагрузкам. Но возможно в ближайшем будущем полимерные материалы избавятся от этих недостатков и займут свое место среди технологий восстановления поршней ДВС автомобилей.

Библиографический списокВсе статьи автора «Захаров Юрий Альбертович»

web.snauka.ru

Использование: изобретение относится к области ремонта машин, в частности, восстановлению поршней ДВС. Сущность изобретения: восстановление ширины изношенных канавок под компрессионные и маслосъемные кольца осуществляют установкой и закреплением дополнительной ремонтной детали в канавке. Перед установкой дополнительной ремонтной детали одну из боковых поверхностей канавки подрезают, углубляют дно канавки и подрезают боковые поверхности в донной части канавки "ласточкиным хвостом". После установки и закреплении дополнительной ремонтной детали прорезают в ней канавку заданных размеров которую смещают в сторону необработанной боковой поверхности на заданную величину. Деформируют дно канавки для завальцовки металла ремонтной детали в "ласточкин хвост". 3 ил.

Изобретение относится к ремонту машин и оборудования, а именно к технологии восстановления изношенных деталей, в частности, поршней ДВС из алюминиевого сплава.

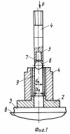

Основным дефектом поршней, бывших в работе, является увеличение ширины канавок под кольца вследствие износа боковин канавки. Известен способ восстановления канавок анодным оксидированием [1] Недостатками способа являются длительность, энергоемкость, экологическая вредность, а также неприменимость при износе более 0,15 мм. Известен также способ восстановления деталей, например, отверстия в корпусных и др. деталях, отверстия с изношенной резьбой и др. установкой и закреплением на изношенной поверхности дополнительной ремонтной детали ДРД [2] Однако восстановление известной совокупностью технологических приемов установки и закрепления ДРД неприменимо для восстановления канавок поршня. Сущность предложенного способа заключается в том, что согласно изобретению, подрезают одну из боковых поверхностей и углубляют дно канавки до заданных размеров, подрезают боковые поверхности канавки в данной части "ласточкиным хвостом", а после установки и закрепления ДРД прорезают канавку нормального размера со смещением ее в сторону необработанной боковой поверхности канавки на величину не более большего размера "ласточкиного хвоста" и деформируют дно канавки для завальцовки металла в "ласточкин хвост". Изобретение поясняется чертежом, где на фиг.1 показана схема обработки канавки для установки ДРД, на фиг. 2 канавка с установленной и частично закрепленной заготовкой ДРД, на фиг.3 канавка с обработанной и окончательно закрепленной ДРД. Осуществление предлагаемого способа заключается в следующем. 1. На токарном станке для восстановления канавок 1 (для восстановления одновременно двух соседних канавок) подрезают боковины 2 перемычки 3 между канавками (фиг.1). 2. Углубляют дно канавки и подрезают боковины у дна канавки в виде "ласточкиного хвоста" 5, обтачивают перемычку 3 на 2-2,5 мм (фиг.1). 3. Из проката деформируемого алюминиевого сплава (по прочности, твердости равнозначного или лучшего сплава поршня, коэффициентом линейного расширения равным или более коэффициента сплава поршня) с профилем, соответствующим размером обработанной канавки, и длиной на 6-8 мм менее длины окружности, проходящей на половине высоты канавки, отрезают заготовку ДРД. 4. Устанавливают заготовки ДРД 6 в канавки и закрепляют их в канавках термостойким клеем или сварочным швом 7 (на фиг.2 показано закрепление заготовок ДРД в двух канавках одним швом 7), сваривают стык заготовок. 5. Обтачивают заготовки ДРД и сварочный шов 7 заподлицо с основной поверхностью поршня. 6. Прорезают канавку заданного размера со смещением ее в сторону необработанной боковины на величину не более большего размера "а" ласточкиного хвоста. 7. На токарном станке с помощью роликового приспособления деформируют дно канавки и завальцовывают металл ДРД в "ласточкин хвост" (фиг.3). Пример конкретного выполнения способа. Описанный способ реализован на поршне двигателя Д-240, изготовленном из алюминиевого сплава АЛ-25, имеющем три канавки с шириной 3 мм под компрессионные кольца и одну под маслосъемное кольцо. Две верхние канавки под компрессионные кольца имели износ соответственно 0,15 мм и 0,10 мм. Третья канавка под компрессионное кольцо и канавка под маслосъемное кольцо практически износа не имели. Поэтому восстановлению были подвергнуты только две верхние канавки. Боковину канавки подрезали на токарном станке 16К20 до ширины 5 мм, канавку углубили с 5,8 мм до 8 мм, а "ласточкин хвост" выполнили с углом 15 o, при этом размер "а" составил 0,5 мм. Перемычку 3 обточили на 2 мм. Заготовку ДРД изготовили сечением 5х9 мм прокаткой из проволоки сплава АК4 диаметром 8 мм. Установку заготовки ДРД в канавки осуществляли на токарном станке с помощью роликового приспособления. Сверху стыка и по перемычке проводили аргоно-дуговой сваркой. Канавки обработали на нормальную ширину 3+0,075+0,050 мм. Завальцовку металла ДРД В "ласточкин хвост" проводили с помощью деформирующего приспособления путем обкатки дна канавки.Формула изобретения

Способ восстановления поршня, заключающийся в восстановлении ширины изношенной канавки под кольцо предварительной ее механической обработкой, установкой и закреплением дополнительной ремонтной детали и последующей обработке канавки до заданного размера, отличающийся тем, что подрезают одну из ограничивающих канавку боковых поверхностей и углубляют дно канавки до заданных размеров, подрезают боковые поверхности, ограничивающие донную часть канавки, "ласточкиным хвостом", а после установки и закрепления дополнительной ремонтной детали прорезают канавку заданного размера со смещением ее в сторону необработанной ограничивающей канавку боковой поверхности на величину не более большего размера "ласточкина хвоста" и деформируют дно канавки для завальцовки металла дополнительной ремонтной детали в "ласточкин хвост".РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3Похожие патенты:

Изобретение относится к восстановительным процессам, в частности, к устройствам для ремонта растачиванием цилиндров двигателей внутреннего сгорания средств транспорта, и может быть использовано преимущественно индивидуальными владельцами АТС в гаражных условиях

Изобретение относится к ремонтному производству, а конкретно к восстановлению изношенных деталей, и предназначено для восстановления внутренней поверхности гильз цилиндров двигателей внутреннего сгорания

Изобретение относится к восстановлению отверстий деталей из углеродистых сталей и может быть использовано для ремонта деталей топливной аппаратуры двигателей внутреннего сгорания, имеющих малые диаметры восстанавливаемой поверхности и относительно большую ее длину

Изобретение относится к ремонтному производству, а конкретно к восстановлению изношенных деталей, и предназначено для восстановления внутренней поверхности гильз цилиндров двигателей внутреннего сгорания

Изобретение относится к ремонту деталей машин, в частности к методам восстановления рабочей поверхности преимущественно чугунных гильз цилиндров, имеющих охлаждающие ребра, например гильз цилиндров мотоциклетных, автомобильных и тракторных двигателей внутреннего сгорания и воздушным охлаждением, гильз цилиндров компрессоров и т.п

Изобретение относится к ремонтному производству и может быть использовано для восстановления герметичности золотниковых пар тракторных гидрораспределителей

Изобретение относится к двигателям внутреннего сгорания (ДВС), в частности к восстановлению их путем заварки

Изобретение относится к области ремонта сваркой и может быть использовано при восстановлении наплавкой колец бандажированных роликов, в частности машин непрерывного литья заготовок, а также бандажированных деталей металлургического и прокатного оборудования

Изобретение относится к области ремонта сваркой и может быть использовано при ремонте наплавкой изношенных шеек роликов машин непрерывного литья заготовок, роликов рольгангов станов горячей прокатки металлов и других деталей металлургического оборудования

Изобретение относится к способам термопластического деформирования металла и может быть использовано в машиностроении и ремонте машин для восстановления плунжерных пар

Изобретение относится к машиностроению а именно к восстановлению поршней различных гидро- и пневмоприводов

Изобретение относится к области обработки поверхности изделий и может быть использовано в машиностроении и других отраслях промышленности

Изобретение относится к металлообрабатывающей промышленности и может быть использовано при восстановлении деталей с отверстием, в частности поршневых пальцев

Изобретение относится к обработке металлов давлением, в частности к восстановлению поверхности изношенных или обработке новых цилиндрических поверхностей деталей типа поршней двигателей внутреннего сгорания

Изобретение относится к ремонту машин и оборудования, а именно к технологии восстановления изношенных деталей, в частности, поршней ДВС из алюминиевого сплава

www.findpatent.ru

Необходимость в ремонте поршней связанна с увеличением зазоров между поршнями и цилиндрами, износом канавок поршневых кольец и отверстий под поршневой палец, что ведет к повышению пропуска газов, стучанию поршней. Из-за износа поршней теряется компрессия и мощность двигателя, растет расход смазки и горючей смеси, смазка разжижается, повышается нагарообразование, детонация и стук поршневых пальцев. Ремонтировать поршни или покупать новые?

Чаще всего изнашиваются в поршне торцы канавок поршневых колец, особенно в верхняя канавка. Срок эксплуатации поршней определяется не столько износом юбки, сколько износом именно самих канавок.

Износы отверстий под поршневые пальцы также не ограничивают срок службы поршней, ввиду того, что эти отверстия при необходимости довольно просто и быстро можно развернуть под поршневые пальцы ремонтных размеров даже при текущем обслуживании.

Ремонт поршней двигателя - трудоемкий и специфический процесс, требующий высокой квалификации персонала. В большинстве случаев ремонт поршней, в результате которого они могли бы быть поставлены на тот же двигатель, с которого сняты, не представляется возможным.

Из-за всего вышеперечисленного изношенные поршни, как правило, не ремонтируют, а заменяют новыми. Ремонт газодинамическим методом позволяет восстанавливать поршни практически до состояния вновь купленных, здорово экономя время и деньги клиентов, позволяя зарабатывать автомастерским!

Вмятины от чего-то весьма твердого, требуется полноценный ремонт поршня.

Сперва ручной фрезой сглаживаем вмятины.

Затем начинает работать "ДИМЕТ". Абразивом К-00-04-16 обрабатываем вмятины поменьше.

Далее наращиваем подготовленные участки порошком А-80-13 в режиме "3".

Избытки добавленного металла убираем ручной фрезой.

Поршень дизеля готов!

На фотографии показаны поршни двигателей спортивных картов, оба отработали сезон. Видно, что карт с левым поршнем выигрывал чаще.

Разница очевидна. Провели ремонт левого поршня напылением на торец состава ДИМЕТом А-80-13, обработали, вес подогнали механическим удалением лишнего металла.

Какая-то частица попала в камеру сгорания "Лады-Приоры", получилась дырка в поршне.

Отверстие хоть и небольшое, но продувается насквозь, ремонтируем поршень.

Сначала разрабатываем дефект, потом напыляем металл.

Добавленное покрытие шлифуем в размер. С внутренней стороны для надежности тоже залечим.

www.dymet-rus.ru

Если вы найдете ошибку в тексте, выделите её мышью и нажмите Ctrl+Enter. Спасибо.

Ремонт поршневой группы должен проводиться в специализированном автосервисе грамотными мотористами, но с признаками неисправностей ЦПГ и порядком проведения работ не помешает познакомиться всем автовладельцам, в том числе и начинающим водителям.

В статье объясняется, каким образом производится замена поршневой группы, в каких случаях можно производить ремонт без снятия двигателя с автомобиля.

Информация будет полезна для автовладельцев, которые собираются ремонтировать поршневую группу автомобиля.

В автомобильном двигателе поршневая группа – важная составляющая, при возникновении в ней различных неисправностей мотор начинает неустойчиво работать, плохо развивает обороты, вследствие чего пропадает динамика автомобиля, повышается расход моторного масла.

В случае появления различного рода дефектов в цилиндро-поршневой группе (ЦПГ) двигателю требуется ремонт, и в зависимости от поломки он может быть различной сложности.

Бережная эксплуатация и своевременное техобслуживание обеспечивают долгую, бесперебойную работу двигателя, но у каждого мотора есть свой ресурс, и со временем от постоянного трения детали изнашиваются.

Как правильно эксплуатировать двигатель автомобиля читайте тут http://autotopik.ru/sovet/858-kak-pravilno-ekspluatirovat-dvigatel.html.

В процессе эксплуатации износу подвергаются поршневые кольца (ПК) и внутренние стенки цилиндров, от постоянной нагрузки лопаются перегородки поршней.

Основные признаки неисправной ЦПГ следующие:

Если износились или поломались только кольца, ремонт ЦПГ можно произвести без демонтажа двигателя, сняв с мотора масляный поддон и головку блока цилиндров.

В этом случае снизу откручиваются гайки (болты) шатунных крышек, и поршни вместе с шатунами выбиваются из гильз цилиндров.

Но ремонт таким методом возможен лишь тогда, когда на цилиндрах нет выработки или значимых повреждений (задиров, борозд, выбоин).

При демонтаже ЦПГ производится осмотр поршней, они не должны иметь задиров, сколов и трещин.

Если поршни не меняются, обязательно следует прочистить канавки, в которые поршневые кольца устанавливаются.

Нагар, оставшийся в канавках, не позволит кольцам нормально разместиться по своим местам, и они при установке поршней в цилиндры легко могут сломаться.

При наличии повреждений внутренних стенок цилиндров замена ПК на месте нецелесообразна, здесь уже необходимо снимать двигатель, растачивать блок.

Но в двигателях со съемными гильзами цилиндро-поршневая группа меняется, и в составе автомобиля, такую операцию возможно осуществить на моторах ЗМЗ-402/4021, УМЗ-417, УЗАМ-331/ 3317/ 3318 и др.

Поменять поршни также можно, не снимая двигателя, замена требуется в случаях их повреждения, и если зазор между поршнем и внутренней стенкой цилиндра составляет более 0,15 мм.

Зазор замерить просто:

Посадка поршневого пальца может быть холодной (плавающей) и горячей, для соединения поршня с шатуном используют специальные съемники, или при горячей посадке нагревают шатуны (охлаждают поршни).

В автосервисе ремонт поршневой группы двигателей стоит не дешево, поэтому многие автовладельцы обращаются к местным «кулибиным», которые разворачивают свои мини автомастерские в гаражных кооперативах.

В данном случае люди полагаются на отзывы об мастере, ну а дальше уже как повезет.

Автосервисы же стараются держать опытных мотористов, которые могут провести ремонт двигателя любой сложности.

Как правило они:

Грамотный ремонт ДВС – это залог здоровья «сердца» вашего автомобиля, и доверив мотор специалистам, вы можете быть уверены, что он длительное время будет работать бесперебойно и тихо, радовать высокой мощностью и отличной динамикой.

Ну а если ситуация с двигателем не настолько сложная, как описано выше, то можно сделать раскоксовку двигателя.

Это продлит срок работы последнего на несколько тысяч километров.

Если в статье есть видео и оно не проигрывается, выделите любое слово мышью, нажмите Ctrl+Enter, в появившееся окно введите любое слово и нажмите "ОТПРАВИТЬ". Спасибо.

ЭТО МОЖЕТ БЫТЬ ПОЛЕЗНЫМ:

ПОДЕЛИТЬСЯ НОВОСТЬЮ С ДРУЗЬЯМИ:

autotopik.ru

В конструкции силового агрегата поршневая часть постоянно подвергается повышенным нагрузкам, губительному воздействию высоких температур и различным механическим повреждениям, которые вызывает нарушение рабочего цикла мотора. Например, клапанам механизма газораспределения также приходится работать в сложных условиях, сокращающих их эксплуатационный период, но процедура восстановления работоспособности клапанов значительно уступает в сложности и стоимости аналогичным мероприятиям в области поршневой части.

Особую сложность восстановительного процесса представляет выход поршня из строя в силовом агрегате, конструкция которого не позволяет проводить ремонт поршневой части. К сожалению, большинство современных ДВС имеют такой тип конструкции, который полностью исключает доступ к поршням.

Поэтому в случае поломки не сложно предвидеть два варианта развития событий:

Подобные перспективы не особо радуют автовладельцев. По этой причине крайне важно уделять должное внимание состоянию поршневой части, вовремя проводить профилактические мероприятия и замену расходников. Необходимо знать и учитывать все факторы, которые сокращают срок службы поршней.

В плане функциональности поршень представляет собой подвижный элемент камеры сгорания, который под воздействием давления, вызванного сгоранием топливной смеси, свободно перемещается между нижней и верхней мертвыми точками. Таким образом, коленвал и шатун силового агрегата приводятся в движение. Процесс сгорания топлива внутри цилиндров мотора обусловлен обильным выделением тепловой энергии, которая ввиду конструкционных особенностей агрегата преобразовывается в механическую. По такому принципу работают все ДВС.

Кроме постоянного высокого давления поршень подвергается воздействию повышенной температуры. Известно, что во время перегрева поршень значительно увеличивается в размерах вследствие расширения материала, из которого он изготовлен. Чтобы не допустить заклинивания поршня внутри цилиндра этот элемент имеет особую бочкообразную конструкцию, нижняя часть которой максимально увеличена в диаметре. Говоря проще, полностью учтена особенность конструкции поршня: его юбка нагревается не так сильно, как головка, которая находится в верхней точке расположения поршневых колец. Также для дополнительного охлаждения элемента его днище может иметь специальное покрытие из теплоизолирующего материала.Помимо этого, в большинстве конструкций силовых агрегатов предусмотрено охлаждение поршневой части за счет циркуляции моторного масла.

Если температурная нагрузка на поршневую часть начинает превышать допустимые пределы, то необходимо готовиться к худшему. В этом случае значительно снизится зазор между стенками цилиндра и поршнем, что вызовет дополнительное трение и, как следствие, нагрев поршня с последующим его увеличением. Даже специальное антифрикционное покрытие, которое наносится на поверхность поршня и стенки цилиндра, не всегда предохраняет от перегрева. В результате этого на поверхностях взаимодействующих элементов образовываются задиры. Также не исключено заклинивание поршня. По характеру и положению задиров можно определить причины их возникновения. Например, об общем перегреве силового агрегата свидетельствует появление задиров по всей поверхности юбки.

Перегрев поршней может вызывать множество причин:

В любом случае, причина перегрева силового агрегата нуждается в немедленном устранении.

Недостаточная смазка поршневого пальца проявляется изменением его цвета на синий и появлением задиров в зоне бобышек. В зависимости от типа и конструкционных особенностей силовых агрегатов пальцы могут быть либо неподвижно установленными в верхней части шатуна, либо независимыми (плавающими). Если последний тип пальцев будет заклинен во втулке шатуна, то это приведет к перегреву расположенных на поршне бобышек, в результате чего в области их расположения на юбке образуются задиры.

Если же перегрелась головка поршня, то задиры появляются между канавкой верхнего компрессионного кольца и нижней частью поршня. Зачастую подобное вызывает нарушение процесса сгорания топлива внутри цилиндров. У бензиновых силовых агрегатов подобный перегрев может быть вызван калильным зажиганием, из-за которого топливная смесь воспламеняется преждевременно, либо процессом детонации.

Описанные процессы могут быть вызваны как общим перегревом мотора, так и другими причинами. Перечислим их:

Так как рост температуры вызывает перегрев отдельных участков нижней части поршня, не исключено появление трещин на этих участках, а также - плавление металла, из которого изготовлен поршень. Температура может достигать такой отметки, что попросту спалит поршень.

Если вовремя не диагностировать наличие детонации внутри цилиндров мотора, а также не установить причину возникновения калильного зажигания, стоит готовиться к сложному восстановительному ремонту поршневой части двигателя. Следствием описанных явлений является разрушение колец поршней и их посадочных мест, оплавление кромок днища и прочие повреждения, которые полностью выводят деталь из строя.

В дизельных моторах повреждение поршневых колец и их посадочных мест является свидетельством жесткого сгорания топливной смеси, которое вызывает образование ударных нагрузок большой силы. Подобное явление может быть вызвано использованием некачественного дизельного топлива, чрезмерным применением различных присадок, некорректной работой форсунок ТНВД, перебоями в работе системы зажигания.