В прошлой части данной статьи мы рассмотрели конструкции блоков цилиндров, повышающие прочность и жесткость блока, теперь настало время поговорить о самих цилиндрах. Как мы уже с вами говорили, большинство двигателей идут с цилиндрами, отлитыми с блоком как одно целое, но на практике могут встречаться цилиндры и в виде сменной гильзы, изготовленной из высококачественного чугуна.

Вокруг цилиндр окружен каналами рубашки охлаждения, для отвода излишек тепла от стенки цилиндра. Толщина стенки обычно составляет 5-7 мм, но бывают и толстостенные блоки с толщиной стенок 10-12 мм.

Для большего отвода тепла от цилиндра, встречаются блоки, у которых между цилиндрами выполнены протоки с охлаждающей жидкостью. Такая конструкция блока менее склонна к перегревам и вероятность прогара прокладки между цилиндрами у них сведена практически к нулю. Но в силу увеличения габаритных размеров и снижению запаса прочности такие блоки не получили большой популярности.

Зато более популярной стала их противоположная конструкция – без протока между цилиндрами. Иногда в таких двигателях толщина между стенками цилиндра может составлять 4,5 – 5 мм.

Для экономии на материалах применима следующая технология: сам блок цилиндров отливают из не дорогостоящего серого чугуна, в который уже запрессовываются тонкостенные гильзы (1,5 – 2,0 мм) из высококачественного износостойкого чугуна. Конструкция такого блока ограничена числом ремонтных размеров (увеличения диаметра цилиндра расточкой). Это удешевляет производство, но в тоже время чугунный блок остается тяжелым, поэтому более популярными стали конструкции алюминиевых блоков с запрессованными в них чугунными гильзами.

Сейчас алюминиевый блок цилиндров с запрессованными “сухими” гильзами устанавливают на многих марках автомобилей. Такая конструкция позволяет существенно снизить массу двигателя, сохраняя при этом тот же процесс ремонта (расточка и хонингование). На некоторых двигателях TOYOTA блок с “сухими” гильзами спекают из гранул, что увеличивает легирование алюминия кремнием, приблизив его тем самым к коэффициенту линейного расширения чугуна. Это обеспечивает стабильный зазор на коленчатом валу, так как алюминиевый сплав обладает большим тепловым расширением, в итоге мы можем получить нежелательный зазор 0.02 – 0.04. Бывает для исключения такого нежелательного эффекта, крышки выполняют из чугуна.

Некоторые фирмы на автомобилях представительского класса устанавливают двигатели с алюминиевым блоком имеющие специальное покрытие. Например, на V-образном 12 цилиндровом двигателе MERCEDESBENZ 600SL, при отливки блока двигателя из алюминия используют специальную технологию, которая позволяет сделать направленную кристаллизацию кремния у поверхности цилиндра. После травления у нее убирается весь оставшийся алюминий и при последующей обработке остается чистый кремний. Такие гильзы обладают исключительно высокой износостойкостью. У них есть лишь один минус это сложность изготовления и дорогой ремонт (требуются специальные технологии), недаром они устанавливаются на представительском классе. Еще они также очень критичны к плохой смазке.

Применение алюминиевых блоков цилиндров с различным покрытием рабочих поверхностей, дают стабильный зазор между рабочей парой поршень-цилиндр, в широком диапазоне температур. Рабочий зазор может изменяться от 0.02 до 0.04 мм при разнице температур от -20 град до 100. Такого никогда не достичь при использовании чугунного блока или чугунных гильз, так как в данном случае в том же диапазоне температур, он может колебаться от 0.01 до 0.1 мм. А ведь от температурного зазора напрямую зависит ресурс двигателя. При стабильном зазоре рабочей пары поршень-цилиндр исключено качание поршня в цилиндре при большем зазоре и прихватывания при малом.

Рассмотрим еще одну конструкцию блоков цилиндров, которая стала довольно популярной – это конструкция с применением “мокрых” чугунных гильз. В отличие от предыдущей рассмотренной конструкции с “сухой” гильзой (гильза запрессовывается в расточенный блок под размер гильзы), “мокрая” гильза вставляется в блок и упирается в него своей нижней частью в специальную расточку. Верхняя часть гильзы напрямую контактирует с охлаждающей жидкостью, отсюда она и получила название “мокрая” гильза.

Герметичность “мокрой” гильзы в нижней ее части достигается резиновыми уплотнительными кольцами, а ее верхняя часть, выступающая над плоскостью 0.03 – 0.07 мм сильной деформацией прокладки. Такая конструкция блока цилиндров большое развитие получила в основном во французском автостроении, ее широко применяют PEUGEOT, RENAULT, CITROEN.

Чтобы избежать разгерметизации стыка гильзы и головки блока при нагреве или охлаждении двигателя, резьбовые отверстия алюминиевых блоков опускают гораздо ниже верхней плоскости. Все это происходит из-за разных температурных коэффициентов разных материалов чугун – алюминий. Если применять традиционную технологию для чугунных блоков с “мокрыми” гильзами (рис. а) на алюминиевом блоке, то алюминий при нагреве дает большее усилие стягивания головки с блоком при ослаблении сжатия гильзы. При использовании длинных болтов или шпилек достигается меньшее усилие сжатия гильзы при нагреве (рис. б).

При нагреве двигателя происходит расширение деталей двигателя, чтобы немного уменьшить это расширение на некоторых двигателях VOLVO, RENAULT и других марках используют длинные анкерные болты. Они одновременно стягивают головку блока цилиндров и крышку коренных подшипников коленчатого вала. Такие болты выполняются из материала имеющего большую прочность и упругость и делаются они специально сравнительно небольшого диаметра.

Применение на двигателях блоков с “мокрыми” гильзами обладает не только положительными моментами (уменьшение веса, применение специальных износостойких материалов и др.) в нем присутствует и ряд недостатков, а именно:

Выше мы рассматривали конструкции блоков цилиндров в рядном исполнении, то есть все цилиндры расположены в ряд. Такой вид двигателей более распространен на всех марках автомобилей, помимо рядных конструкций вы можете встретить двигатели в оппозитном и V-образном исполнении.

При увеличении числа цилиндров и расположении их всех в один ряд, двигатель получился бы слишком длинным. Поэтому была придумана схема, позволяющая разнести цилиндры в два ряда, что сократило длину двигателя практически в два раза. Наклон цилиндров V-образного двигателя может составлять от 10 до 120 градусов. Расположение цилиндров напоминало латинскую букву V, отсюда они и получили название V-образные. Распространенные углы между цилиндрами составляют 45,60,90 градусов при количестве цилиндров 6,8, но также встречаются 10 и 12 цилиндровые двигатели.

Если увеличить угол у V-образного двигателя до 180 градусов, то мы получим оппозитный двигатель. Двигатели в оппозитном исполнении имеют разъемный картер, в котором плоскость разъема проходит через ось коленчатого вала. Оппозитные двигатели являются довольно не удобными и сложными в ремонте, но зато остаются самыми уравновешенными. Такая схема расположения довольно редко встречается на практике, наибольшее предпочтение ей отдают фирмы PORSCHE и SUBARU.

На моделях двигателей VOLKSWAGEN появились моторы с VR схемой расположения цилиндров. Они совмещают в себе V-образный и рядный двигатель. Двигатели с VR схемой имеют малый угол между цилиндрами 15-20 градусов и расположены в шахматном порядке. Главным их отличием от V-образных двигателей в том, что у них одна головка блока цилиндров.

В настоящее время имеют место применения и другие схемы расположения цилиндров, например, такие как W-образный.

В блоке цилиндров, как правило, так же располагаются масляные каналы, они обеспечивают беспрерывную подачу масла к коленвалу и головке блока цилиндров. Также необходимо обеспечить достаточным количеством смазки распредвал и гидрокомпенсаторы у V-образных двигателей с нижним расположением распределительного вала.

Правильное расположение масляных каналов в блоке цилиндров очень важно. Масляный канал не должен пострадать, например, при обрыве шатуна, так как это вызовет сложность в ремонте блока или сделает его совсем невозможным.

Исполнение масляных каналов может быть различным иногда главные масляные каналы выполнены сквозными отверстиями вдоль блока. Такие каналы по краям требуется закрыть заглушками.

Заглушки могут быть выполнены в разных вариациях, чаще всего встречаются резьбовые. Нередко мы можем встретить заглушку в роли, которой выступает стальной шарик, забитый в масляный канал при сборке двигателя. Также часто встречается, не только в масляной системе, но и в системе охлаждения заглушки в виде пробок.

Самым удобным при ремонте и в процессе обслуживания является первый вид заглушек с резьбой, так как иногда возникает необходимость снять заглушку и прочистить масляный канал. В случаях забитого шарика и запрессованной пробки этого сделать практически невозможно.

avto-master.info

Блок цилиндров и его головка - это самые крупные и тяжелые части двигателя, изготавливаемые с помощью литья с последующей механической обработкой. В двигателе с жидкостным охлаждением вокруг цилиндров располагаются каналы для прохода охлаждающей жидкости, которые образуют водяную рубашку.

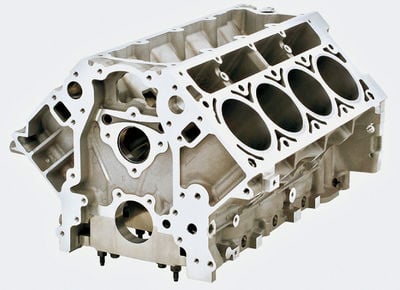

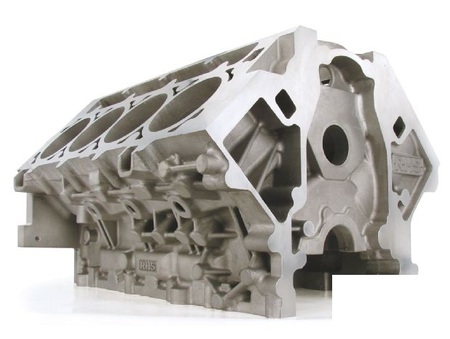

Рис. Алюминиевый блок цилиндров двигателя V8 с запрессованными «сухими» гильзами.

Цилиндры двигателей воздушного охлаждения обычно изготавливаются отдельно и имеют ребра для увеличения площади охлаждаемой поверхности. Нижняя часть блока цилиндров обычно обрабатывается для установки в блок коренных подшипников коленчатого вала и для присоединения поддона картера. Большое значение имеет расстояние между соседними цилиндрами. Увеличение расстояния дает возможность повысить жесткость блока и обеспечить возможность увеличения в дальнейшем [[Рабочий объем двигателя |рабочего объема двигателя]] путем увеличения диаметра цилиндров (наиболее простой способ получения модификаций двигателей различной мощности). С другой стороны, это приводит к увеличению габаритных размеров двигателя и его массы. В последнее время некоторые производители автомобильных двигателей изготавливают блоки цилиндров, в которых соседние цилиндры соприкасаются стенками (так называемые сиамские блоки). Такой способ дает возможность получить довольно жесткую конструкцию при сравнительно небольшом размере. Жесткость блока цилиндров в значительной степени определяет шумовые характеристики двигателя.

Рис. Цилиндр и поршень двухтактного двигателя воздушного охлаждения

Долгое время единственным материалом для изготовления блоков цилиндров служил чугун. Этот материал недорог, он обладает высокими прочностью и жесткостью при хороших литьевых качествах. Кроме того, обработанные хонингованием внутренние поверхности чугунных цилиндров обладают отличными антифрикционными свойствами и высокой износостойкостью. Существенными недостатками чугуна являются его большая масса и низкая теплопроводность. Стремление конструкторов к созданию более легких двигателей привело к разработке конструкции блоков цилиндров из алюминиевых сплавов. Алюминий значительно уступает чугуну в жесткости и износостойкости, поэтому блок из алюминия должен иметь большое количество ребер жесткости, а в качестве цилиндров обычно служат те же чугунные гильзы, которые вставляются в алюминиевый блок в процессе сборки, заливаются или запрессовываются в него при изготовлении. Если гильза цилиндра непосредственно омывается охлаждающей жидкостью, она называется «мокрой», а если нет — «сухой». Мокрые гильзы должны иметь надежное уплотнение с полостью охлаждения блока цилиндров.

Рис. Блок цилиндров с «сухой» гильзой. На разрезе хорошо видно, как вставлены в блок цилиндров «сухие» гильзы и выполненные в днищах поршней канавки, предохраняющие от касания поршня клапанами

Применение большого количества ребер жесткости и чугунных гильз в значительной мере сводит на нет преимущества от применения блоков цилиндров из алюминиевых сплавов. Использование в производстве современных технологий дает возможность изготовления легких «алюминиевых» двигателей, у которых блок цилиндров не имеет чугунных гильз. В рабочих поверхностях цилиндров в алюминиевых блоках электролитическим путем создается повышенное содержание кремния, а затем цилиндры подвергаются химическому травлению для создания на рабочей поверхности цилиндров износостойкой пористой пленки чистого кремния, хорошо удерживающей смазку. Кроме того, особенно часто в двухтактных двигателях на алюминиевый цилиндр наносится слой хрома или кремний-никелевого сплава (никасил).

Рис. Двигатель с алюминиевым блоком. Блок цилиндров этого компактного шестицилиндрового V-образного 24-клапанного двигателя, предназначенного для поперечной установки на автомобиль, полностью изготовлен из алюминиевого сплава

Жесткость алюминиевого блока цилиндров может быть повышена не только применением большого количества ребер жесткости, но и использованием специальных проставок лестничного типа в блоке. Такие проставки, соединенные с блоком, помимо значительного повышения жесткости самого блока, служат прочной основой для установки коренных подшипников коленчатого вала, что повышает его долговечность. Такая конструкция блока цилиндров становится нормой в при производстве бензиновых двигателей современных легковых автомобилей. При производстве дизелей, в которых из-за высоких нагрузок и большой шумности требуется большая жесткость блока, часто применяют чугунные блоки цилиндров.

Рис. Рама лестничного типа в блоке. Рамы лестничного типа заменяют привычные крышки коренных подшипников коленчатого вала в конструкции современных ДВС, придают высокую жесткость блоку цилиндров и продлевают жизнь коленчатому валу

wiki.zr.ru

Блок цилиндров является основополагающим элементом двигателя, он выполняет функцию каркаса, в котором располагаются цилиндры, окруженные охлаждающей рубашкой, масляные каналы, а в нижней его части выполнена постель для коленчатого вала. В процессе работы, вся основная нагрузка от вращающихся и поступательно движущихся деталей воспринимается именно блоком цилиндров двигателя. Поэтому при его изготовлении в нем изначально должен быть заложен большой запас прочности.

Одним из самых распространенных блоков используемых в автомобильной индустрии является рядный четырехцилиндровый блок, отлитый из серого лигированого чугуна, причем в котором цилиндры отлиты как одно целое. В нижней части блока цилиндров (картере) располагается постель для вкладышей коленчатого вала, сверху закрытая крышками коренных подшипников. Крышки подшипников или как их еще называют бугели, притянуты к блоку цилиндров болтами диаметром 10-12 мм, болты большего диаметра используются редко. Моменты и схема затяжки ботов, как правило, описаны в технической документации к автомобилю, но обычно для резьбы М10 момент затяжки лежит в пределах между 65 и 80 Нм, для резьбы М12 – это 90-110 Нм.

Крышки коренных подшипников при установке должны обязательно центроваться, это обеспечит их правильную установку и предотвратит вероятность перекоса крышки. На практике это достигается разными способами. Как мы можем видеть на картинке с боку, центрирование a и b является самым простым и распространенным, но оно не является столь успешным как хотелось бы, так как оно не может обеспечить идеальной геометрии постели. Если предыдущий вариант сравнивать с c и d, то здесь мы уже видим более сложное, но в тоже время точное центрирование c с помощью втулок, и d с помощью штифтов. В настоящее время производители свое предпочтение отдали варианту c, поэтому мы чаще можем встретить его применение в конструкциях крепления крышек коренных подшипников к блоку цилиндров.

При изготовлении двигателя на заводе крышки коренных подшипников, как правило, нумеруются (на каждой крышке выбивается порядковый номер), каждая крышка должна устанавливаться на свое место. Нумерация крышек обычно идет на возрастание в сторону коробки передач, но встречаются автомобили, в которых нумерация идет в обратном направлении.

В процессе работы двигателя коленчатый вал испытывает изгибающие нагрузки, от силы давления газов, передаваемые через поршень с шатуном. В свою очередь коленчатый вал передает эту нагрузку коренным опорам. Это говорит о том, что блок цилиндров при работе двигателя постоянно испытывает изгибающую нагрузку, и если его жесткости будет не достаточно, то в результате этого в скором времени из-за ускоренного износа выйдут из строя подшипники и двигатель потребует ремонта. Поэтому для придания жесткости блока на некоторых автомобилях, в частности NISSAN, HONDA, крышки коренных подшипников могут быть отлиты как одна целая деталь.

Или крышки подшипников устанавливаются отдельно, а сверху ложится специальная рама, которая прижимается теми же болтами.

На немецких автомобилях (AUDI, BMW), для придания жесткости блоку, мы можем встретить такой вариант исполнения: помимо классических болтов крышки, по бокам вкручены дополнительные.

При увеличении расстояния между плоскостью разъема коренных подшипников и нижней плоскостью разъема блока и поддона картера, жесткость блока на изгиб также увеличивается.

Очень большая жесткость блока цилиндров достигается, если нижняя часть блока отлита с крышками как одно целое и является верхней частью поддона. Данное исполнение мы можем встретить, на следующих марках автомобилей PORSCHE, VOLKSWAGEN, AUDI , TOYOTA, RENAULT и VOLVO.

Иногда чтобы добиться необходимой прочности и жесткости блока некоторые автопроизводители, например, такие как MERCEDES-BENZ,VOLKSWAGEN, BMW и другие, устанавливают литые алюминиевые поддоны. Для дополнительного охлаждения масла, их отливают с внешними ребрами. У литых поддонов, в отличие от штампованных, есть небольшой минус. Он заключается в том, что если автомобиль не оборудован дополнительной защитой двигателя от механических повреждений, то при наезде автомобиля на препятствие литой алюминиевый поддон получит более серьезные повреждения, нежели штампованный. Из-за сложности ремонт литого поддона окажется значительно дороже. Чтобы избежать дорогостоящего ремонта на некоторых автомобилях MERCEDES-BENZ, стали использовать комбинированные поддоны. Нижнюю часть стали делать штампованной.

Деформация блока цилиндров или вала характерна смещением осей постелей и шеек коленчатого вала, в результате это приводит к тому, что появляется неравномерный износ на шейках и вкладышах.

И, наконец, рассмотрим последний вариант - это придание жесткости блоку по опорам коренных подшипников коленчатого вала. Такой способ имел место на дизельных двигателях ROVER и ALFA-ROMEO. Данный способ заключается в том, что разъема блока по коренным подшипникам попросту нет, разъемными сделаны сами опоры, имеющие наружный диаметр больше, чем диаметр противовесов коленчатого вала. Эти блоки стали называть “туннельными”, но несмотря на повышенную жесткость данной конструкции, широкого применения она не получила, из-за большой сложности и увеличенного веса.

В следующей части рассмотрим устройство и назначение цилиндров.

avto-master.info

Использование: двигателестроение. Сущность изобретения: блочный двигатель внутреннего сгорания состоит из отдельных блоков, кинематически связанных между собой. Каждый блок содержит цилиндр с поршнем и два шатуна, связывающие один поршень с двумя кривошипными валами с шестернями. Кривошипные валы расположены на одной линии и синхронизированы между собой с помощью синхронизирующей шестерни. Каждый блок снабжен муфтой отбора мощности. Кинематическая связь блоков выполнена в виде дополнительных валов с дополнительными шестернями и главного вала с шестернями. Синхронизирующие шестерни установлены на дополнительных валах, дополнительные шестерни входят в зацепление с шестернями главного вала. Блоки объединены с возможностью образования однорядного или двухрядного, или V-образного, или звездообразного двигателей. 2 з.п. ф-лы, 2 ил.

Изобретение относится к тепловым двигателям, в частности к двигателям внутреннего сгорания с самовоспламенением (с впрыском топлива), и карбюраторным, применяемым на автомобильном транспорте и авиации.

Известны конструкции блочных двигателей, представляющие собой отдельные одноцилиндровые двигатели, соединенные посредством шестерен в общий блок для повышения компактности и надежности в работе и упрощения эксплуатации и ремонтного обслуживания. Известно соединение отдельных блоков (секций) двигателя через муфту для возможности подключения или отключения по меньшей мере одного блока (секции) двигателя [1, 2] Кроме того, известна возможность объединения ряда произвольных двигателей (блоков) путем изменения их числа и компоновки в однорядные, двухрядные, V-образные или звездообразные конструкции для получения двигателей различной мощности с различными компоновочными габаритами [3] Но тем не менее блочные двигатели не получили какого-либо распространения ни на автотранспорте, ни в авиации, т.к. объединяли в блоки обычные одноцилиндровые двигатели, представляющие классическую конструкцию (один поршень, один шатун, один коленвал), из которой практически все выжато и в смысле экономичности, и в смысле габаритов. Блочные конструкции двигателей становились бы более громоздкими и менее экономичными по сравнению с многоцилиндровыми двигателями, представляющими моноблок. Для блочного двигателя внутреннего сгорания необходим одноцилиндровый двигатель, имеющий меньшие размеры на единицу мощности и более экономичный по сравнению с распространенной классической схемой. И такой двигатель известен. Прототипом предлагаемого блочного двигателя является двигатель внутреннего сгорания [4] который содержит по меньшей мере один поршень, связанный двумя шатунами с двумя кривошипами, расположенными на одной оси с возможностью вращения в противоположные стороны. Кривошипы снабжены синхронизирующими шестернями. Но в блочные двигатели такие одноцилиндровые двигатели не компоновались, а лишь предлагались двухцилиндровые двигатели с двумя противоположно (оппозитно) расположенными относительно кривошипов поршнями и имеющими на каждом кривошипе по два шатуна. Это увеличивало неуравновешенные инерционные массы и приводило к усиленной вибрации двигателя. По этим причинам блочные двигатели не нашли какого-либо применения. Задачей настоящего изобретения является создание двигателя внутреннего сгорания блочного типа, что позволит, имея несколько типоразмеров одних и тех же деталей, строить двигатели самых различных мощностей и назначений: от мотоциклетных до двигателей для легковых автомобилей и тяжелых грузовиков. Каждый отдельный блок это одноцилиндровый двигатель с двумя кривошипами, вращающимися в разные стороны и имеющими одну ось вращения. Каждый кривошип имеет свой шатун, которые сидят на общем пальце одного поршня. Каждый кривошип по венцу имеет коническую или цилиндрическую шестерню, которые связаны между собой конической или цилиндрическими шестернями по аналогии с дифференциалами ведущих колес автомобилей, с той разницей, что от одной из таких связывающих конических шестерен может отбираться мощность от блока. В варианте с цилиндрическими шестернями мощность с блока снимается с помощью конической или цилиндрической шестерни, насаженной непосредственно на один из кривошипов. Благодаря разделению нагрузки на поршень между двумя кривошипами поровну поршень полностью освобождается от каких-либо боковых сил, становится свободноплавающим, и блок полностью освобождается от трения поршня о стенки цилиндра. Благодаря этому блочный двигатель с самовоспламенением может быть выполнен для работы на сверхвысоких степенях сжатия (выше 20). Это позволит блочному двигателю иметь высокую удельную мощность и быть очень экономичным. Отсутствие коленвала позволяет все сочленения вращающихся деталей выполнять на шарикоподшипниках, резко уменьшить потери на трение внутри блока и упростить систему смазки. Смазка в блоке может осуществляться разбрызгиванием от вращающихся кривошипов. Отбор мощности может осуществляться также от одного или обоих кривошипов. Каждый блок можно выполнять как на конических, так и на цилиндрических шестернях и передавать вращение на общий вал соответственно через конические или цилиндрические шестерни. Поэтому двигатель можно легко компоновать из блоков в один ряд, два ряда, V-образно и звездообразно. Блочные двигатели из двух или трех блоков можно соединять кривошипами на общей раме с помощью муфт. Благодаря блочности значительно облегчается строительство двигателей внутреннего сгорания. Оно сводится к изготовлению отдельных блоков и компоновке из таких блоков необходимых двигателей. Значительно упрощается эксплуатация блочных двигателей. Неисправный блок легко изъять из двигателя, заменить его новым или оставить двигатель на время без одного или нескольких вышедших из строя блоков. Блок легко будет снять, отвинтив несколько болтов и отсоединив его от всасывающего и выхлопного коллекторов, закрыв их отверстия накладками. Эту работу легко будет выполнить даже в дорожных условиях. Блоки можно выпускать двухтактными и четырехтактными. У четырехтактных блоков привод на клапаны осуществляется от одного или обоих кривошипов через соответствующие шестерни. На фиг. 1 показан общий вид блочного двигателя внутреннего сгорания с коническими шестернями в варианте сборки звездообразного двигателя; на фиг. 2 блочный двигатель внутреннего сгорания с коническими шестернями в варианте сборки рядного двигателя. Предлагаемый блочный двигатель внутреннего сгорания состоит из цилиндра 1 с поршнем 2, на пальце 3 которого сидят два шатуна 4 и 5. Шатун 4 связан с кривошипным валом (кривошипом), выполненным в виде конической (цилиндрической) шестерни 6, сидящей на валу 7 (вместо валов могут использоваться бобышки на крышке картера, на которых на подшипниках сидят шестерни) и имеющий бобышку 8 с подшипником для шатуна 4. Шатун 5 связан с аналогичным кривошипным валом, также представляющим коническую (цилиндрическую) шестерню 9, сидящую на валу 10 с бобышкой 11 с подшипником для шатуна 5. Кривошипы взаимозаменяемы. В блоке с коническими шестернями (фиг. 1) они синхронизированы одной или несколькими синхронизирующими шестернями 12, сидящими на дополнительных валах 13. На одном из таких валов 13 сидит дополнительная шестерня 14, передающая вращение на шестерню 15, сидящую на главном вале 16 двигателя. На главном вале 16 сидит и основной маховик двигателя (на фиг. 1 не показан). На фиг. 1 показана одна из возможных компоновок звездообразного двигателя с воздушным охлаждением. На фиг. 2 показана одна из возможных компоновок рядного и V-образного двигателей. У двигателей, состоящих из одного блока, нагрузку можно снимать с муфты отбора мощности 17, насажанной на вал 10 (7). Для балансировки кривошипов в шестерне рядом с бобышкой 8 делаются два отверстия 18. Шестерни 12 с валами 13 взаимозаменяемы и в блоках их может быть от одной и более. Газораспределение может выполняться как автономным для каждого блока с выходами в общие коллекторы всасывания и выхлопных газов, так и с общим распредвалом газораспределителя, расположенным параллельно главному валу двигателя, но управляющим всасывающими и выпускными клапанами, смонтированными на каждом блоке. Работа двигателя. При работе двигателя кривошипы, расположенные на одной оси, вращаются в противоположные стороны. В механизме происходит динамическая компенсация боковых сил, действующих на поршень, который при работе двигателя не давит на стенки цилиндра. Поршень становится как бы свободноплавающим, что уменьшает износ сопряжения поршень цилиндр и позволяет увеличить нагрузки на поршень. Трансмиссия двигателя, выполненная на конических или цилиндрических шестернях, суммирует на главном вале двигателя мощности от всех блоков, установленных на двигателе и передает суммарную мощность нагрузке.Формула изобретения

1. Блочный двигатель внутреннего сгорания, состоящий из отдельных блоков, кинематически связанных между собой, причем каждый блок содержит цилиндр с размещенным в нем поршнем, два шатуна, связывающие один поршень с двумя кривошипными валами с шестернями, расположенными на одной линии, и синхронизирующую шестерню, входящую в зацепление с шестернями кривошипных валов, отличающийся тем, что каждый блок снабжен муфтой отбора мощности, размещенной на кривошипном валу, кинематическая связь блоков выполнена в виде дополнительных валов с дополнительными шестернями и главного вала с шестернями, причем синхронизирующие шестерни установлены на дополнительных валах, дополнительные шестерни входят в зацепление с шестернями главного вала, а блоки объединены с возможностью образования однорядного или двухрядного, или V-образного, или звездообразного двигателей. 2. Двигатель по п.1, отличающийся тем, что все шестерни выполнены коническими. 3. Двигатель по п.1, отличающийся тем, что все шестерни выполнены цилиндрическими.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Блок двигателя – основная составляющая двигателя внутреннего сгорания, принимающая главную нагрузку, размещающая основные механизмы, рабочие узлы. Поэтому к блоку двигателя предъявляются особенно жесткие требования. Он производится из материалов высочайшего качества, обрабатывается с использованием высокоточных станков. Зачастую блок цилиндров производят из серого перлитного чугуна, добавляя легирующие элементы. Встречаются современные исполнения из алюминия, магния.

Особенности блока цилиндров

Особенности блока цилиндровСовременные блоки двигателя, помимо чугуна, изготавливают из алюминия и магния. Зачастую чугун используют при производстве блоков для грузовых машин, тракторной техники. Чугунные блоки способны выдерживать высокие нагрузки, менее теплопроводимы, устойчивы к перегреванию. Теплоемкость, свойственная чугуну, способствует оперативному прогреванию движка до достижения необходимой рабочей температуры. Блоки легковых, спортивных авто в основном алюминиевые. Также на высокофорсированных спортивных движках современные производители стали изготавливать блоки из комбинированных металлов. Алюминиевый и комбинированный блок позволяет значительно снизить общий вес мотора, автомобиля.

Составляющие части блока двигателя:

Двигателем руководит электронный блок управления. Двигатель под управлением ЭБУ становится мощнее, уменьшает расход топлива, оптимизирует процент содержания в выхлопах вредных компонентов. Головка блока и клапанный механизм принимают на себя примерно 50% дефектов, связанных с мотором. Качественно проведенный ремонт головки блока, выполненный с соблюдением технологии, может восстановить ее ресурс практически полностью.

Разнообразие материалов блоков цилиндров не сказывается на основных задачах, выполняемых устройством:

К блоку цилиндров мотора предъявляются следующие требования:

Следя за двигателем, плавностью работы, расходом топлива, при неисправностях обращайте внимание на корректное выполнение блоком цилиндров основных задач, соответствие конструкционным требованиям.

blok-dvigatelya.mya5.ru

Блок цилиндров – незаменимая деталь поршневых двигателей, являющаяся местом локализации деталей двигателя, рабочих узлов, основой для навесных элементов (головка блока цилиндра, картер). Блок цилиндров автомобиля, независимо от модели, изготавливается литьевым методом. Зачастую, материалом является легированный серый чугун с добавками (хром, никель), подвергающийся определенной механической обработке. Чугунный блок двигателя отличается жесткостью, меньшей восприимчивостью к перегреву, необходимой при усилении двигателя. К недостаткам стоит отнести большой вес, влияющий на динамику легковой машины.

Производство блоков двигателей. Преимущества и недостатки чугуна

Производство блоков двигателей. Преимущества и недостатки чугунаБлок цилиндров многих двигателей – чугунный. В производстве используется серый легированный чугун, проходящий несколько стадий механической обработки. Тогда чугун отливки становится функционирующей поверхностью зеркала цилиндра. Расточку отверстия цилиндра производят в соответствии определенному размеру. После завершения обрабатывающих процессов поверхность стенок приобретает микроструктуру, способную удерживать нужный объем масла. Благодаря свойствам легированного чугуна, для блока чугунного двигателя характерна высокая прочность, низкий коэффициент трения, характеризующий пару «сталь-чугун» («чугун-чугун»), используемую для производства поршневых колец, пару «алюминий-чугун», используемую для изготовления поршней. Стенки цилиндров в чугунном блоке обладают завидной износостойкостью. Для улучшения показателя износостойкости в блоки запрессовывают сухие тонкостенные чугунные гильзы.

К недостаткам материала при изготовлении блоков двигателей относится значительный удельный вес. Конструкторы, стремясь улучшить динамику машины, стараются максимально уменьшить вес частей авто, включая мотор, отливая блок цилиндров из алюминия.

Двигатель составляют многие детали. Одна из них – блок цилиндров (чугунный, алюминиевый, комбинированный). Чугун – особенный материал, имеющий явные преимущества и недостатки. Несмотря на достоинство в плане плавления, для чугуна характерна высокая подверженность воздействию резких ударов, возникающих при дорожных происшествиях. В двигателе, точнее в чугунном блоке, находятся многочисленные отверстия для крепления элементов. Поэтому возникновение трещин – привычное явление, возникающее при замерзании жидкости для снижения температуры. Для чугунного блока характерны замечательные показатели прочности, жесткости. Стоит отметить и низкую себестоимость материала.

Алюминий отличается оперативным охлаждением и небольшим удельным весом. Алюминиевые сплавы мягче. Обеспечение необходимой жесткости достигается путем изготовления толстых стенок блока. Конструкторы, разрабатывая блоки цилиндров, стремятся снизить вес и увеличить прочность. Какой характеристике отдать предпочтение решайте сами.

blok-dvigatelya.mya5.ru

«голый» блок цилиндров

«голый» блок цилиндров Блок цилиндров — основная деталь 2-х и более цилиндрового поршневого двигателя внутреннего сгорания. Является цельнолитой деталью, объединяющей собой цилиндры двигателя. Отливается как правило — из чугуна, реже — алюминия. На блоке цилиндров имеются опорные поверхности для установки коленчатого вала, к верхней части блока, как правило, крепится головка блока цилиндров, нижняя часть является частью картера. Таким образом, блок цилиндров является основой двигателя, на которую навешиваются остальные детали.

Сами цилиндры в блоке цилиндров могут являться как частью отливки блока цилиндров, так и быть отдельными сменными втулками, которые могут быть «мокрыми» или «сухими». Помимо образующей части двигателя, блок цилиндров несет дополнительные функции, такие как основа системы смазки — по отверстиям в блоке цилиндров масло под давлением подается к местам смазки, а в двигателях жидкостного охлаждения основа системы охлаждения — по аналогичным отверстиям жидкость циркулирует по блоку цилиндров.

Стенки внутренней полости цилиндра служат также направляющими для поршня при его перемещениях между крайними положениями.

Поэтому длина образующих цилиндра предопределяется величиной хода поршня.Цилиндр работает в условиях переменных давлений в надпоршневой полости. Внутренние стенки его соприкасаются с пламенем и горячими газами, раскаленными до температуры 1500—2500°С. К тому же средняя скорость скольжения поршневого комплекта по стенкам цилиндра в автомобильных двигателях достигает 12— 15 м/сек при недостаточной смазке. Поэтому материал, употребляемый для изготовления цилиндров, должен обладать большой механической прочностью, а сама конструкция стенок повышенной жесткостью. Стенки цилиндров должны хорошо противостоять истиранию при ограниченной смазке и обладать общей высокой стойкостью против других возможных видов износа (абразивного, коррозионного и некоторых разновидностей эрозии), уменьшающих срок службы цилиндров (Износ цилиндров автомобильных двигателей является следствием комплексного воздействия на стенки многочисленных физических и химических быстротекущих процессов, которые по характеру проявления разделяются на три основных вида износа: эрозивный, возникающий вследствие механического истирания, схватывания и других разрушающих процессов при непосредственном контакте металлических трущихся поверхностей; коррозионный, возникающий при всякого рода окислительных процессах на поверхностях трения; абразивный, вызывающий разрушение поверхностей трения при наличии между ними твердых или, как говорят, абразивных частичек, в том числе и продуктов износа). Материалы, применяемые для изготовления цилиндров, должны обладать хорошими литейными свойствами и легко обрабатываться на станках.

В соответствии с этими требованиями в качестве основного материала для цилиндров применяют перлитный серый чугун с небольшими добавками легирующих элементов (никель, хром и др.). Применяют также высоколегированный чугун, сталь, магниевые и алюминиевые сплавы. Блоки, изготовленные из этих материалов, отнюдь не равноценны по своим свойствам.

Так, чугунный блок наиболее жёсткий, а значит — при прочих равных выдерживает наиболее высокую степень форсировки и наименее чувствителен к перегреву. Теплоёмкость чугуна примерно вдвое ниже, чем алюминия, а значит двигатель с чугунным блоком быстрее прогревается до рабочей температуры. Однако, чугун весьма тяжёл (в 2,7 раза тяжелее алюминия), склонен к коррозии, а его теплопроводность примерно в 4 раза ниже, чем у алюминия, поэтому у двигателя с чугунным картером система охлаждения работает в более напряжённом режиме.

Алюминиевые блоки цилиндров лёгкие и лучше охлаждаются, однако в этом случае возникает проблема с материалом, из которого выполнены непосредственно стенки цилиндров. Если поршни двигателя с таким блоком сделать из чугуна или стали, то они очень быстро износят алюминиевые стенки цилиндров. Если же сделать поршни из мягкого алюминия, то они просто «схватятся» со стенками, и двигатель мгновенно заклинит.

Поэтому на первом поколении двигателей с алюминиевым блоком применяли вставленные в блок «мокрые» гильзы из серого чугуна, «плавающие» в охлаждающей жидкости и служащие непосредственно в качестве стенок цилиндров. Эта конструкция, разработанная в 1930-х годах, получила широкое распространение в 1950-х, причём только в СССР, не испытывавшем недостатка в лёгких металлах, она стала применяться практически на всех автомобилях, включая грузовики, что, помимо вышеуказанных преимуществ, давало возможность капитально ремонтировать блок цилиндров просто заменяя гильзы, давая большой экономический эффект. Тем не менее, у неё были и свои недостатки: алюминиевый блок с мокрыми гильзами получается намного менее жёстким, чем цельнолитой чугунный, и поэтому достаточно чувствителен к перегреву и хуже переносит форсировку. Кроме того, алюминий дорог и на большей части территории Земли дефицитен. Поэтому на большинстве двигателей до 80-х — 90-х годов блоки были всё же отлиты из чугуна, несмотря на явно избыточную массу. На высокофорсированных двигателях также часто использовались более прочные чугунные блоки.

В 1980-х годах стала получать всё большее распространение технология, при которой в алюминиевый блок запрессовывались тонкостенные «сухие» чугунные или композитные гильзы, со всех сторон окружённые алюминием. Такие двигатели сегодня достаточно распространены. Тем не менее, и они не лишены недостатков, так как коэффициенты температурного расширения чугуна и алюминия не совпадают, что требует особых мер для предотвращения отрыва гильзы от блока при прогреве мотора.

Альтернативный подход предполагает цельноалюминиевый блок, стенки цилиндров которого специально упрочняют. Например, на пионере этого направления — двигателе Chevrolet Vega 1971 года — блок отливался из сплава с содержанием до 17 % кремния (фирменное название Silumal), а специальная обработки стенок цилиндров обогащала их кристаллами кремния (химическим травлением — специально подобранного состава кислота вымывает алюминий с поверхности стенки, не трогая кремний), доводя до требуемой твёрдости (кремний намного твёрже чугуна). Тем не менее, опыт оказался неудачным: мотор оказался очень чувствителен к качеству смазочных материалов и перегреву, имел неудовлетворительный ресурс и часто полностью выходил из строя из-за износа стенок цилиндра, восстановление которых вне заводских условий оказалось, в отличие от привычных в то время чугунных блоков, невозможно. Это повлекло за собой громкий скандал и миллионные убытки для компании GM. Впоследствии данная технология была доведена до совершенства европейскими производителями — Mercedes-Benz, BMW, Porsche, Audi, и в 80-х — 90-х годах была применена на их серийных моделях. Такой блок можно даже в ограниченных пределах растачивать, так как толщина упрочненного слоя алюминия составляет порядка нескольких микрон. Тем не менее, чувствительность цельноалюминиевых блоков к перегреву и качеству смазочных материалов никуда не делась — такие двигатели требуют высокой культуры обслуживания, а за их температурным режимом зорко следит управляющая электроника.

Сравнительно недавно немецкая фирма Kolbenschmidt разработала и технологию, при которой в обычный алюминиевый блок запрессовываются готовые алюминий-кремниевые гильзы с повышенным (до 27 %) содержанием кремния упрочненными стенками (технология Locasil), — это позволяет снизить стоимость.

Альтернативной является технология Nicasil — никелевое покрытие на алюминиевых стенках цилиндров с напылением кристаллов карбида кремния, её цель всё та же — повышение твёрдости. Её ограниченно применяли ещё в 60-е — 70-е годы для двигателей очень дорогих спортивных автомобилей, в частности — используемых в Formula 1. Из современных двигателей, такие блоки имели М60 и М52 фирмы BMW, причём их продажи в некоторых странах сопровождались скандалом — «никасил» разрушался от реакции с некоторыми видами топлива с высоким содержанием серы (что характерно, в частности, для некоторых регионов США и России). Главный же недостаток «никасила» — тонкое никелевое покрытие легко повреждается например при обрыве шатуна или прогаре поршня, и уже не подлежит восстановлению. Капремонт также невозможен — только замена блока (поршней ремонтного размера для таких моторов не делают).

Блоки из магниевого сплава сочетают твёрдость чугунных и лёгкость алюминиевых. К сожалению, магний редок и дорог, поэтому используется крайне редко, обычно на спортивных моторах. Некоторое исключение — двигатель «Запорожца» с картером из авиационного магниевого сплава МЛ-5 (и отдельными чугунными цилиндрами).

dic.academic.ru