Для анализа совместной работы двигателя и установки пожарного автомобиля предпочтительно использовать внешнюю скоростную характеристику двигателя, полученную при стендовых испытаниях. Важнейшими параметрами внешней скоростной характеристики являются:

Nmax - максимальная эффективная мощность, кВт;

Mmаx - максимальный крутящий момент, Н*м

nN - частота вращения коленчатого вала при максимальной мощности, об/мин;

nM- частота вращения коленчатого вала при максимальном крутящем моменте, об/мин.

Эти четыре параметра (Nmax, Мmax, nN, nM) обязательно указываются в технических характеристиках двигателей.

Рассчитайте и постройте в диапазоне от nmin до nNвнешнюю скоростную характеристику двигателя по данным, приведенным в табл.1.

При расчетах необходимо учесть коэффициент стендовых испытаний Кс (см. [4], глава 3).

Рассчитайте коэффициенты приспособляемости двигателя по крутящему моменту и частоте вращения. Пользуясь этими понятиями, укажите на внешней скоростной характеристике двигателя области устойчивой работы при увеличении внешней нагрузки (сопротивлении на валу насосной установки) .

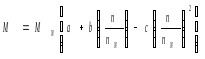

Крутящий момент М (Н*м) внешней скоростной характеристики двигателя при частоте вращения коленчатого вала n (об/мин) рассчитывается по эмпирической зависимости:

где  - крутящий момент при максимальной мощности, Н*м

- крутящий момент при максимальной мощности, Н*м

b = 3 – 2a

c = 2 - a

где а, b, с - эмпирические коэффициенты.

b= 3-2*0.98=1,04

c=2-0.98=1,02

Примем n от 600 кН*м до 4400 кН*м:

n1=600 кН*м

n2=1300 кН*м

n3=2000 кН*м

n4=2700 кН*м

n5=3400 кН*м

n6=4400 кН*м

Тогда,

M1 = 454,26 кН*м

= 454,26 кН*м

M2 = 493,6 кН*м

= 493,6 кН*м

M3 = 511,57 кН*м

= 511,57 кН*м

M4 = 508,32 кН*м

= 508,32 кН*м

M5 = 483,81 кН*м

= 483,81 кН*м

M5 = 411,9 кН*м

= 411,9 кН*м

Мощность N (кВт) внешней скоростной характеристики двигателя при частоте вращения коленчатого вала рассчитывается по формуле.

N = π/3*M*n*10-4

N 1= π/3*454,26*103*600*10-4 = 28,5 кВт

N 2= π/3*493,6*103*1300*10-4 = 67,16 кВт

N 3= π/3*511,57*103*2000*10-4 = 107,1 кВт

N 4= π/3*508,32*103*2700*10-4 = 143,7 кВт

N 5= π/3*483,82*103*3400*10-4 = 172,2 кВт

N 6= π/3*411,9*103*4400*10-4 = 189,7 кВт

Внешняя скоростная характеристика рассчитывается минимум для шести значений частот вращения n, выбранных в интервале от nmin до nN равномерно. Одно из значений n должно соответствовать nМ.

При построении внешней скоростной характеристики точки с координатами (Nmax, nN) и (Мmax, nМ) выделяются символами «-». Расчетные точки «.». Внешняя скоростная характеристика строится на миллиметровой бумаге (приложение В).

По условию колесная формула 6x6, значит Ks= 0,85.

N * Ks

N * Ks

28,5 * 0.85 = 24,2 кВт

28,5 * 0.85 = 24,2 кВт

67,16 * 0.85 = 57,1кВт

67,16 * 0.85 = 57,1кВт

107,1 * 0.85 = 91,04 кВт

107,1 * 0.85 = 91,04 кВт

143,7 * 0.85 = 122,15 кВт

143,7 * 0.85 = 122,15 кВт

172,2 * 0.85 = 146,37 кВт

172,2 * 0.85 = 146,37 кВт

189,7 * 0.85 = 161,25 кВт

189,7 * 0.85 = 161,25 кВт

Рассчитаем мощность с учетом коэффициента снижения скорости Ки = 0,8 (табл. 3)

с учетом его износа для привода насоса с параметрами Q/р; Н'р и Q//р; Н//р необходимо построить в третьем квадранте внешнюю скоростную характеристику двигателя с учетом потерь на привод агрегатов, и износа двигателя, которая определяется по формуле.

Nи = КиКсN =  * Ки

* Ки

Nи1 = 24,2 * 0,8 = 19,36 кВт

Nи2 = 57,1 * 0,8 = 45,68 кВт

Nи3 = 91,04 * 0,8 = 72,83 кВт

Nи4 = 122,15 * 0,8 = 97,72 кВт

Nи5 = 146,37 * 0,8 = 117,1 кВт

Nи5 = 161,25* 0,8 = 129 кВт

Для повышения долговечности двигателя рекомендуется выбирать частоту вращения коленчатого вала двигателя 0,7...0,8nN, при этом запас мощности в рабочем режиме должен быть не менее 8% от значения номинальной мощности, потребляемой насосом.

Передаточное отношение коробки отбора мощности определяется по формуле

где  - частота вращения первичного вала коробка передач;

- частота вращения первичного вала коробка передач;

- номинальная частое вращении вала насоса.

- номинальная частое вращении вала насоса.

studfiles.net

Скоростной характеристикой двигателя называют графическую зависимость эффективной мощности, крутящего момента, часового и удельного расходов топлива от частоты вращения коленчатого вала.

Различают внешнюю (при полной подаче топлива) и частичные скоростные характеристики. Внешняя скоростная характеристика является основой для оценки тягово-скоростных и ряда других эксплуатационных свойств.

Мощность двигателя, необходимую для движения АТС с максимальной скоростью  , кВт, определяют по формуле

, кВт, определяют по формуле

, (3.1)

, (3.1)

где  – ускорение свободного падения, м/с2;

– ускорение свободного падения, м/с2;  – коэффициент сопротивления качению;

– коэффициент сопротивления качению;  – максимальная скорость движения АТС, м/с.

– максимальная скорость движения АТС, м/с.

Ускорение свободного падения g = 9,81 м/с2 2.

Коэффициент сопротивления качению  ,при движении с максимальной скоростью (

,при движении с максимальной скоростью ( > 15 м/с) определяют по формуле

> 15 м/с) определяют по формуле

, (3.2)

, (3.2)

где  – коэффициент сопротивления качению для скоростей движения

– коэффициент сопротивления качению для скоростей движения  < 15 м/с.

< 15 м/с.

Коэффициент сопротивления качению для скоростей движения  < 15 м/с 2:

< 15 м/с 2:

легковых АТС и автобусов –  = 0,015;

= 0,015;

грузовых АТС и автопоездов –  = 0,02.

= 0,02.

Максимальную эффективную мощность двигателя  , кВт, рассчитывают по формуле

, кВт, рассчитывают по формуле

, (3.3)

, (3.3)

где а, b, c – коэффициенты Лейдермана, зависящие от типа и конструкции двигателя;  – отношение частоты вращения коленчатого вала двигателя при максимальной скорости к частоте при максимальной мощности.

– отношение частоты вращения коленчатого вала двигателя при максимальной скорости к частоте при максимальной мощности.

Коэффициенты Лейдермана а, b, с для двигателей без ограничителя максимальной частоты вращения коленчатого вала (малофорсированные бензиновые двигатели) определяют по формулам

; (3.4)

; (3.4)

; (3.5)

; (3.5)

, (3.6)

, (3.6)

где  –запас крутящего момента, %.

–запас крутящего момента, %.

Запас крутящего момента  , определяют по формуле

, определяют по формуле

, (3.7)

, (3.7)

где  –коэффициент приспосабливаемости двигателя по моменту.

–коэффициент приспосабливаемости двигателя по моменту.

Коэффициент приспосабливаемости двигателя по моменту  , рассчитывают по формуле

, рассчитывают по формуле

, (3.8)

, (3.8)

где  –максимальный крутящий момент двигателя, Нм;

–максимальный крутящий момент двигателя, Нм; –крутящий момент при максимальной мощности, Нм.

–крутящий момент при максимальной мощности, Нм.

Для двигателей с ограничителем максимальной частоты вращения коленчатого вала (все дизели и высокофорсированные бензиновые двигатели грузовых автомобилей и автобусов) коэффициенты Лейдермана a,b,cрассчитывают по формулам

; (3.9)

; (3.9)

; (3.10)

; (3.10)

, (3.11)

, (3.11)

где  – коэффициент приспосабливаемости двигателя по частоте.

– коэффициент приспосабливаемости двигателя по частоте.

Коэффициент приспосабливаемости двигателя по частоте  , определяют по формуле

, определяют по формуле

, (3.12)

, (3.12)

где  –частота вращения коленчатого вала двигателя при максимальной мощности, об/мин;

–частота вращения коленчатого вала двигателя при максимальной мощности, об/мин; –частота вращения коленчатого вала при максимальном крутящем моменте, об/мин.

–частота вращения коленчатого вала при максимальном крутящем моменте, об/мин.

Как правило, в выполненных конструкциях 2:

После определения коэффициентов Лейдермана необходимо проверить полученные значения на соответствие условию

a+b–c= 1. ()

Если условие () выполняется, то коэффициенты рассчитаны верно.

Отношение частоты вращения коленчатого вала двигателя при максимальной скорости к частоте при максимальной мощности 2:

для дизелей –  ;

;

для бензиновых двигателей без ограничителя –  ;

;

для бензиновых двигателей с ограничителем –  .

.

studfiles.net

Внешняя характеристика двигателя представляет собой зависимость эффективной мощности Ne, крутящего момента МК и других показателей работы двигателя от частоты вращения коленчатого вала при полностью открытой дроссельной заслонке у бензинового двигателя или при максимальной (установленной заводом-изготовителем) цикловой подаче топлива у дизеля.

Для построения внешней характеристики двигателя может быть использовано какое-либо из известных эмпирических выражений, например, уже упоминавшаяся ранее формула Лейдермана

(2.9)

Максимальная мощность двигателя Nmax была ранее рассчитана. Задаваясь несколькими произвольными значениями частоты вращения n, можно рассчитать значение эффективной мощности двигателя при этих различных значениях частоты вращения, т.е. получить несколько точек характеристики. Рекомендуется при расчёте и построении внешней скоростной характеристики (а также и при выполнении в дальнейшем тягового расчёта) выбирать значения частоты вращения коленчатого вала двигателя не менее чем в восьми точках.

Среди этих точек обязательно должны присутствовать:

nmin - минимальная устойчивая частота вращения, которую можно принять равной 800...1000 об/мин для бензиновых двигателей и 600... 800 об/мин для дизелей;

nN - номинальная частота вращения, соответствующая максимальной мощности двигателя;

nv - частота вращения, соответствующая максимальной скорости автомобиля. Для дизелей nv= nN. Для бензиновых двигателей nv=kvnN;

nM- частота вращения, соответствующая максимальному крутящему моменту двигателя nM = kM nN .

Остальные точки выбираются произвольно так, чтобы все принятые при расчёте значения n были примерно равномерно распределены в интервале

Приведённые выше значения коэффициентов a, b и c, входящих в формулу Лейдермана, не являются обязательными. Эти значения дают достаточно хорошее совпадение формы расчётной внешней скоростной характеристики с экспериментальной для многих существующих двигателей, но не для всех.

В общем случае значения коэффициентов a, b и c зависят от соотношения частоты вращения при максимальной мощности (номинальной) и частоты вращения при максимальном крутящем моменте, т. е. от величины kM=nM/nN.

Зная величину kM, значения коэффициентов, входящих в формулу Лейдермана, можно рассчитать, используя следующие выражения:

— для бензиновых двигателей

c = 0,5/(1 - kM )

b = 2c -1; (2.10)

a = 2 - c.

— для дизелей

c = (kM - 1)/(1 - kM )2;

b = 2ckM; (2 11)

a = 1 + c - b.

Формула Лейдермана является не единственным аппроксимирующим полиномом, применяемым для расчётного построения внешней скоростной характеристики.

Рис. 2.1 Скоростная характеристика двигателя.

Иногда для лучшего приближения к экспериментальным характеристикам используются аппроксимирующие полиномы и более высоких степеней. Коэффициенты таких полиномов должны быть, вообще говоря, свои для каждого двигателя.

По рассчитанным значениям мощности в каждой точке характеристики определяется крутящий момент двигателя

Mk = 9550 Ne/ n, (2.12)

где МК - крутящий момент двигателя, Нм; Ne - эффективная мощность двигателя, кВт; n - частота вращения, об/мин.

Результаты расчёта рекомендуется свести в таблицу (табл. 2.2).

Таблица 2.2

studfiles.net

ВАЗ-2108

Выполнил студент группы

Проверил

Реферат.

Курсовая работа содержит пояснительную записку на 25 листах формата А4, включающую 10 рисунков, 1 таблицу.

АВТОМОБИЛЬ, ДВИГАТЕЛЬ, СКОРОСТЬ, ПУТЬ, ТОРМОЗНОЙ МЕХАНИЗМ,

УСКОРЕНИЕ, МОЩНОСТЬ, ТОРМОЗНОЙ МОМЕНТ, РАСХОД ТОПЛИВА.

Целью курсовой работы является расчет характеристик автомобиля и двигателя и сравнение их с требованиями ГОСТ 21398 – 75, то есть проводится анализ автомобиля ВАЗ-2108 и его эксплуатационных свойств.

В курсовой работе были рассчитаны: внешняя скоростная характеристика двигателя, тяговый баланс автомобиля, динамическая характеристика автомобиля, время и путь разгона, путевой расход топлива автомобиля, а также проведен сравнительный анализ тормозных механизмов.

Содержание:

Введение…………………………………………………………………………………………………4

1 Расчет характеристик автомобиля и двигателя........................................................................... 5

1.1 Внешняя скоростная характеристика двигателя.................................................................. 5

1.2 Тяговый баланс автомобиля...................................................................................................... 7

1.3 Мощностной баланс автомобиля.............................................................................................. 8

1.4 Динамический паспорт автомобиля........................................................................................ 9

1.5 Время и путь разгона автомобиля......................................................................................... 10

1.6 Путевой расход топлива автомобиля................................................................................... 13

2 Сравнительный анализ тормозных механизмов автомобиля ВАЗ – 2108......................... 15

2.1 Тормозные механизмы.............................................................................................................. 15

2.2 Оценка тормозного механизма автомобиля ВАЗ – 2108.................................................. 15

Список использованных источников….……………………………………………………………….18

Приложение………………………………………………………………………………………………..19Введение

Автомобильный транспорт является частью транспортной системы РФ. Он выполняет основной объем перевозок грузов и пассажиров. От совершенства конструкции автомобилей, соответствие их определенным дорожно–эксплуатационным условиям во многом зависят эффективность и экономичность транспортного процесса.

В курсовой работе рассматриваются параметры и нормы, позволяющие оценивать эксплуатационные свойства автомобилей, рассматриваются расчетные методы определения параметров, характеризующих эти свойства, анализируется влияние различных конструктивных и эксплуатационных факторов на тяговые и тормозные свойства.

В данной курсовой работе рассчитаны основные характеристики тяговой динамики автомобиля ВАЗ-2108, а также проведен сравнительный анализ эксплуатационных свойств. Во второй части курсовой работы сделан сравнительный анализ тормозного механизма рабочей тормозной системы.

При выполнении курсовой работы были использованы основные параметры, дающие краткую характеристику заданного автомобиля, взятые из литературных источников.

1 Расчет характеристик автомобиля и двигателя.

Тяговый баланс автомобиля.

Тяговый баланс представляет собой совокупность тяговой характеристики автомобиля и сил сопротивления движению. Тяговая характеристика строится в координатах «тяговая сила – скорость» на различных передачах. График тягового баланса автомобиля показан на рисунке №2. Тяговая сила на колесах автомобиля рассчитывается по формуле  ,

,

где Ме – крутящий момент двигателя по внешней скоростной характеристике, Н·м. Скорость автомобиля рассчитывается по формуле  ,

,

где rкин – кинетический радиус колеса. Он может быть принят равным динамическому радиусу rд, м. К силам сопротивления движения относятся: сила сопротивления дороги  ,

,

где ψ – суммарный коэффициент дорожного сопротивления, равный f·cosα ± sinα или f±i; сила сопротивления воздуха  .

.

Скорость автомобиля при расчетах задаются произвольно, по max, чтобы каждая кривая имела 5 – 7 расчетных точек. На зависимости силы тяги от скорости на различных передачах наносят кривую силы сопротивления воздуха Рв=f(Va) и кривую суммарной силы сопротивления дороги и воздуха Рд+Рв=f(Vа).

Кривую Рд+в= f(Vа) для легкового автомобиля строят при весе с водителем, двумя пассажирами и багажом.Уравнение тягового баланса автомобиля имеет вид Рт=Рд+Рв+Ри,

где Ри – сила сопротивления разгону (приведенная сила инерции), Н. Приведенная сила инерции рассчитывается по формуле Ри=ma·ja·δвр,

где ja – линейное ускорение автомобиля, м/с2;

δвр – коэффициент учета вращающихся масс автомобиля и двигателя.

Этот коэффициент показывает во сколько раз сила, необходимая для разгона с заданным ускорением как поступательно движущихся, так и вращающихся масс автотранспортного средства больше силы необходимой для разгона только поступательно движущихся масс. Он рассчитывается по формуле  .

.

,

,  ,

,

где Iм – момент инерции маховика двигателя, кг·м2;

∑Iк – суммарный момент инерции колес, кг·м2;

ma – масса автомобиля при номинальной нагрузке, кг;

m – масса автомобиля в пределах от снаряженной, кг.

Поскольку моменты инерции деталей двигателя, трансмиссии и колес не всегда известны, для одиночных автомобилей можно считать σ1= σ2=0,04.

С помощью метода тягового баланса производится оценка средних скоростей движения автомобиля в различных дорожных условиях. Максимальная скорость, с которой может двигаться автомобиль – точка пересечения кривых суммарной силы сопротивления дороги и воздуха и тяговой силы от скорости. Для ВАЗ-2108 точка пересечения находится на 36 м/с.1.2 Мощностной баланс автомобиля.

Характеристика мощностного баланса автомобиля представляет собой кривые изменения мощности на колесах автомобиля Nт=Nд·ηтр от скорости движения Va на различных передачах. На эти кривые наносят кривые мощности сопротивления воздуха Nв=f(Vа) и суммарной мощности сопротивления дороги и воздуха Nд+в=f(Vа). Мощностной баланс автомобиля показан на рисунке №3. Уравнение мощностного баланса получим, умножив обе части равенства на Nа/1000.

Nт=Nд+Nв+Nи,

где Nт – полная тяговая мощность на колесах, кВт.

Nд – мощность сопротивления дороги, кВт.  ;

;

Nв – мощность сопротивления воздуха, кВт.  ;

;

Nи – мощность, затрачиваемая на разгон поступательно и вращательно движущихся масс автотранспортного средства, кВт.  ;

;

Uтр – передаточное отношение трансмиссии автомобиля, равное Uтр=Uк·Uд.к·Uг.п.

Характеристика мощностного баланса необходима для оценки правильности выбора мощности двигателя и передаточного числа главной передачи.

Введем понятие запаса мощности двигателя Nтз, который равен разности между полной тяговой мощностью Nт при работе двигателя с полной подачей топлива и суммой мощностей сопротивления движению, входящую в правую часть равенства (Nд+Nв+Nи), соответствующих работе двигателя на частичной характеристике.

Запас мощности так же, как и запас силы тяги, характеризует возможность работы автомобиля при повышения сопротивления движению без снижения скорости или с заданной интенсивностью её увеличения.

Отношение  называют использованием мощности двигателя.

называют использованием мощности двигателя.

Тормозные механизмы.

Для оценки конструктивных схем тормозных механизмов служат следующие критерии:

Коэффициент тормозной эффективности – отношение тормозного момента, создаваемого тормозным механизмом, к условному приводному моменту  ,

,

где Мтор – тормозной момент;

∑Р – сумма приводных сил;

rтр – радиус приложения результирующей сил трения (в барабанных тормозных механизмах – радиус барабана rб, в дисковых – средний радиус накладки rср).

Стабильность. Этот критерий характеризует зависимость коэффициента тормозной эффективности от изменения коэффициента трения. Эта зависимость представляется графиком статической характеристики тормозного механизма. Лучшей стабильностью обладают тормозные механизмы, характеризуемые линейной зависимостью.

Уравновешенность. Уравновешенными являются тормозные механизмы, в которых силы трения не создают нагрузку на подшипник колеса.

Так как имеются конструктивные различия тормозных механизмов передней и задней осей, необходимо провести сравнительный анализ обоих вариантов.

ВАЗ-2108

Выполнил студент группы

Проверил

Реферат.

Курсовая работа содержит пояснительную записку на 25 листах формата А4, включающую 10 рисунков, 1 таблицу.

АВТОМОБИЛЬ, ДВИГАТЕЛЬ, СКОРОСТЬ, ПУТЬ, ТОРМОЗНОЙ МЕХАНИЗМ,

УСКОРЕНИЕ, МОЩНОСТЬ, ТОРМОЗНОЙ МОМЕНТ, РАСХОД ТОПЛИВА.

Целью курсовой работы является расчет характеристик автомобиля и двигателя и сравнение их с требованиями ГОСТ 21398 – 75, то есть проводится анализ автомобиля ВАЗ-2108 и его эксплуатационных свойств.

В курсовой работе были рассчитаны: внешняя скоростная характеристика двигателя, тяговый баланс автомобиля, динамическая характеристика автомобиля, время и путь разгона, путевой расход топлива автомобиля, а также проведен сравнительный анализ тормозных механизмов.

Содержание:

Введение…………………………………………………………………………………………………4

1 Расчет характеристик автомобиля и двигателя........................................................................... 5

1.1 Внешняя скоростная характеристика двигателя.................................................................. 5

1.2 Тяговый баланс автомобиля...................................................................................................... 7

1.3 Мощностной баланс автомобиля.............................................................................................. 8

1.4 Динамический паспорт автомобиля........................................................................................ 9

1.5 Время и путь разгона автомобиля......................................................................................... 10

1.6 Путевой расход топлива автомобиля................................................................................... 13

2 Сравнительный анализ тормозных механизмов автомобиля ВАЗ – 2108......................... 15

2.1 Тормозные механизмы.............................................................................................................. 15

2.2 Оценка тормозного механизма автомобиля ВАЗ – 2108.................................................. 15

Список использованных источников….……………………………………………………………….18

Приложение………………………………………………………………………………………………..19Введение

Автомобильный транспорт является частью транспортной системы РФ. Он выполняет основной объем перевозок грузов и пассажиров. От совершенства конструкции автомобилей, соответствие их определенным дорожно–эксплуатационным условиям во многом зависят эффективность и экономичность транспортного процесса.

В курсовой работе рассматриваются параметры и нормы, позволяющие оценивать эксплуатационные свойства автомобилей, рассматриваются расчетные методы определения параметров, характеризующих эти свойства, анализируется влияние различных конструктивных и эксплуатационных факторов на тяговые и тормозные свойства.

В данной курсовой работе рассчитаны основные характеристики тяговой динамики автомобиля ВАЗ-2108, а также проведен сравнительный анализ эксплуатационных свойств. Во второй части курсовой работы сделан сравнительный анализ тормозного механизма рабочей тормозной системы.

При выполнении курсовой работы были использованы основные параметры, дающие краткую характеристику заданного автомобиля, взятые из литературных источников.

1 Расчет характеристик автомобиля и двигателя.

Внешняя скоростная характеристика двигателя.

Исходными данными для построения внешней скоростной характеристики двигателя является максимальная эффективная мощность Nеmax. График внешней скоростной характеристики показан на рисунке №1. Наименьшая устойчивая частота вращения карбюраторного двигателя nemin =0,2 neN. Максимальная частота вращения коленчатого вала для двигателей различных автомобилей с данными табл.1. Если реальные внешние характеристики отсутствуют, то необходимые для их построения текущие значения могут быть рассчитаны.

Имеется ряд эмпирических формул, из которых наиболее употребительной является формула, предложенная С.Р. Лейдером. Согласно этой формуле текущее значение мощности Ne, соответствующее частоте ne, определяется

где а, b, с – эмпирические коэффициенты.

Коэффициенты а, b, и с зависят от типа и особенностей конструкции двигателя. Обобщенные значения этих коэффициентов получают в результате статической обработки большого числа полученных экспериментально внешних характеристик однотипных двигателей. Однако в литературных источниках нет единого мнения о числовых значениях этих коэффициентов. Для расчета внешних скоростных характеристик карбюраторных двигателей рекомендуется принимать а=b=c=1.

Текущее значение эффективного крутящего момента двигателя Ме, соответствующие текущим значениям частот вращения nе, определяются по формуле  .

.

где Meном – номинальный крутящий момент, соответствующий максимальной эффективной мощности, Н·м. Номинальный крутящий момент определяется по формуле

.

.

Максимальный эффективный момент двигателя может быть определен с использованием эмпирических коэффициентов a, b, c по формуле  , а соответствующая ему частота вращения коленчатого вала двигателя neм по формуле

, а соответствующая ему частота вращения коленчатого вала двигателя neм по формуле  .

.

Текущие значения чисел оборотов ne при расчете внешней скоростной характеристики двигателя выбираются в пределах (0,2; 0,4; 0,6; 0,8; 0,9; 1,0; 1,2) от neN. Для построения внешней скоростной характеристики можно воспользоваться данными таблицы 2.

Значения коэффициентов, приведенных в таблице 2 определены по формулам  , а=2-b, с=1.

, а=2-b, с=1.

Кривая удельного расхода топлива ge=f(n) строится на основании зависимости

где geN – удельный расход топлива двигателем при Nemax, который может быть принят равным 330-360 г/(кВт·ч) для карбюраторных двигателей;

d,e и f1 – эмпирические коэффициенты. Коэффициенты d,e и f1 зависят от типа двигателя. Так для карбюраторных двигателей d=1,2; e=1,0; f1=0,8.

Если рассчитывается автомобиль с дизельным двигателем или карбюраторный с ограничителем частоты вращения, то при построении внешней скоростной характеристики необходимо нанести регуляторные ветви. При этом следует учесть, что регулятор (ограничитель) обладает нечувствительностью в зоне, равной 3-5% от расчетного значения частоты вращения коленчатого вала.

В дальнейшем регуляторная ветвь изображается на тяговой характеристике автомобиля, характеристике мощностного баланса и т.д.

где geN – удельный расход топлива geN=350 г/кВт·ч; neN=4500.

На внешней скоростной характеристике должны быть изображены также кривые фактических значений мощности и момента, полученные умножением их значений на Кр=0,9 , учитывающий потери. Из расчета получаем Меmax=99,9 Н·м, минимальный расход топлива gеmin=310,63 г/кВт·г, максимальную эффективную мощность Nemax=47 кВт, зона переключения передач и зона устойчивой работы двигателя от nем=1120 до nеmax=5600 об/мин-1.

Сравнивая полученные данные с техническими характеристиками автомобиля: Мmax=94 Н·м при n=3500 об/мин-1, Nmax=47 кВт при n=5600 об/мин-1, получаем, что рассчитанные данные соответствуют техническим характеристикам.

Тяговый баланс автомобиля.

Тяговый баланс представляет собой совокупность тяговой характеристики автомобиля и сил сопротивления движению. Тяговая характеристика строится в координатах «тяговая сила – скорость» на различных передачах. График тягового баланса автомобиля показан на рисунке №2. Тяговая сила на колесах автомобиля рассчитывается по формуле  ,

,

где Ме – крутящий момент двигателя по внешней скоростной характеристике, Н·м. Скорость автомобиля рассчитывается по формуле  ,

,

где rкин – кинетический радиус колеса. Он может быть принят равным динамическому радиусу rд, м. К силам сопротивления движения относятся: сила сопротивления дороги  ,

,

где ψ – суммарный коэффициент дорожного сопротивления, равный f·cosα ± sinα или f±i; сила сопротивления воздуха  .

.

Скорость автомобиля при расчетах задаются произвольно, по max, чтобы каждая кривая имела 5 – 7 расчетных точек. На зависимости силы тяги от скорости на различных передачах наносят кривую силы сопротивления воздуха Рв=f(Va) и кривую суммарной силы сопротивления дороги и воздуха Рд+Рв=f(Vа).

Кривую Рд+в= f(Vа) для легкового автомобиля строят при весе с водителем, двумя пассажирами и багажом.Уравнение тягового баланса автомобиля имеет вид Рт=Рд+Рв+Ри,

где Ри – сила сопротивления разгону (приведенная сила инерции), Н. Приведенная сила инерции рассчитывается по формуле Ри=ma·ja·δвр,

где ja – линейное ускорение автомобиля, м/с2;

δвр – коэффициент учета вращающихся масс автомобиля и двигателя.

Этот коэффициент показывает во сколько раз сила, необходимая для разгона с заданным ускорением как поступательно движущихся, так и вращающихся масс автотранспортного средства больше силы необходимой для разгона только поступательно движущихся масс. Он рассчитывается по формуле  .

.

,

,  ,

,

где Iм – момент инерции маховика двигателя, кг·м2;

∑Iк – суммарный момент инерции колес, кг·м2;

ma – масса автомобиля при номинальной нагрузке, кг;

m – масса автомобиля в пределах от снаряженной, кг.

Поскольку моменты инерции деталей двигателя, трансмиссии и колес не всегда известны, для одиночных автомобилей можно считать σ1= σ2=0,04.

С помощью метода тягового баланса производится оценка средних скоростей движения автомобиля в различных дорожных условиях. Максимальная скорость, с которой может двигаться автомобиль – точка пересечения кривых суммарной силы сопротивления дороги и воздуха и тяговой силы от скорости. Для ВАЗ-2108 точка пересечения находится на 36 м/с.1.2 Мощностной баланс автомобиля.

Характеристика мощностного баланса автомобиля представляет собой кривые изменения мощности на колесах автомобиля Nт=Nд·ηтр от скорости движения Va на различных передачах. На эти кривые наносят кривые мощности сопротивления воздуха Nв=f(Vа) и суммарной мощности сопротивления дороги и воздуха Nд+в=f(Vа). Мощностной баланс автомобиля показан на рисунке №3. Уравнение мощностного баланса получим, умножив обе части равенства на Nа/1000.

Nт=Nд+Nв+Nи,

где Nт – полная тяговая мощность на колесах, кВт.

Nд – мощность сопротивления дороги, кВт.  ;

;

Nв – мощность сопротивления воздуха, кВт.  ;

;

Nи – мощность, затрачиваемая на разгон поступательно и вращательно движущихся масс автотранспортного средства, кВт.  ;

;

Uтр – передаточное отношение трансмиссии автомобиля, равное Uтр=Uк·Uд.к·Uг.п.

Характеристика мощностного баланса необходима для оценки правильности выбора мощности двигателя и передаточного числа главной передачи.

Введем понятие запаса мощности двигателя Nтз, который равен разности между полной тяговой мощностью Nт при работе двигателя с полной подачей топлива и суммой мощностей сопротивления движению, входящую в правую часть равенства (Nд+Nв+Nи), соответствующих работе двигателя на частичной характеристике.

Запас мощности так же, как и запас силы тяги, характеризует возможность работы автомобиля при повышения сопротивления движению без снижения скорости или с заданной интенсивностью её увеличения.

Отношение  называют использованием мощности двигателя.

называют использованием мощности двигателя.

infopedia.su

При прогретом двигателе увеличивают подачу и одновременно нагружают его с помощью тормозного устройства так, чтобы на режиме полной подачи вал двигателя имел минимальную устойчивую частоту вращения (n,min). После стабилизации теплового состояния двигателя снимают требуемые показатели. Далее нагрузку постепенно уменьшают, добиваясь возрастание частоты вращения вала двигателя на 250-300 мин-1 , и после стабилизации теплового состояния двигателя снова делают замеры. Далее, аналогично, нагрузку уменьшают до тех пор, пока частота вращения не достигнет номинальной частоты вращения (n, нom).

Для выявления более достоверной закономерности протекания внешней характеристики замеры повторяют, последовательно нагружая двигатель и уменьшая частоту вращения вала до (n min).

Порядок снятия скоростной частичной характеристики двигателя

Характеристику получают при некоторых промежуточных (частичных) неизменных положениях рейки топливного насоса (или дроссельной заслонки карбюратора).

Порядок получения скоростных частичных характеристик по сути не отличается от определения скоростных внешних характеристик двигателя. Разница состоит лишь в выборе конкретного фиксированного положения для рейки топливного насоса (или дроссельной заслонки карбюратора). Графическая часть представлена на рис. 3.1

Регулировочная характеристика холостого хода бензинового двигателя 8Ч-10/9,5 (ЗИЛ-130).

Целью работы является получение практических навыков снятия регулировочной характеристики холостого хода карбюраторных двигателей с внешним процессом смесеобразования и впрыском бензина в систему впуска, формулирование выводов, вытекающих из анализа данных испытаний и результатов их обработки.

Наиболее важна эта характеристика для двигателей, которые значительную долю времени эксплуатации работают на режиме холостого хода (транспортные двигатели, эксплуатируемые в городах; двигатели, эксплуатируемые в условиях Крайнего Севера и т.д.) так, как позволяет оценить непроизводительные затраты топлива, оказывающие заметное влияние на эксплуатационную экономичность двигателя.

Регулировочная характеристика холостого хода представляет собой графическую зависимость часового расхода топлива Gт от частоты вращения коленчатого вала при работе двигателя без нагрузки.(Для бензиновых двигателей её часто изображают в виде графика разряжения DРвп. в задроссельном пространстве впускного тракта).

Порядок снятия характеристики. Регулировочную характеристику холостого хода определяют при работе двигателя без нагрузки, при включенном зажигании и подаче топлива.Характеристику определяют в диапазоне частот вращения от минимального устойчивого холостого хода до равной 60 % от максимальной частоты вращения для двигателей с искровым зажиганием, соблюдая установленную регулировку приборов питания и зажигания. При определении характеристики гидротормоз должен быть отсоединён от двигателя.

При измерении расхода топлива допускается определение только одной точки при минимальной частоте вращения холостого хода. Минимальное число оборотов холостого хода двигателя определяют путём постепенного прикрытия дроссельной заслонки до наступления неустойчивого вращения коленчатого вала, после чего число оборотов увеличивают до получения устойчивой работы двигателя в течение десяти минут.

Испытания для получения характеристики холостого хода выполняются на испытательном стенде с двигателем 8Ч-10/9,5 (ЗИЛ-130).

Значения параметров (Gт, Qв, n, DРвп, Тв, Тм, Тог, Твп, Рм), снятыхв результате проведённых испытаний, обрабатываются согласно настоящих методических указаний.

Рассчитываемыепараметры (Gв, Gвт, rо, a, hv)

Пример построения характеристики холостого хода приведен на рисунке 9.3.1

Выводпо работе включает в себя анализ изменения параметров по полученной характеристике. (От стабильности протекания этой характеристики в значительной степени зависит токсичность двигателя. Удовлетворительной следует считать характеристику холостого хода, при которой часовой расход топлива плавно увеличивается с ростом числа оборотов. При такой характеристике возможен сравнительно быстрый переход двигателя на нагрузочный режим).

Подготовка отчёта по лабораторной работе ведётся в соответствии с п.6 «Правила оформления отчёта».

Регулировочная характеристика бензинового двигателя 8Ч 10/9,5 (ЗИЛ-130) по углу опережения зажигания

Цельюлабораторной работы является:

а) получение практических навыков снятия характеристик по углу опережения зажигания;

б) установление зависимости отдельных параметров рабочего процесса и других показателей работы двигателя от угла опережения зажигания;

в) формулирование выводов, вытекающих из анализа полученных данных.

Регулировочные характеристики по углу опережения зажигания представляют собой графическое изображение зависимости эффективной мощности (Ne) и удельного эффективного расхода топлива (ge) от момента подачи электрической искры (q) в цилиндры двигателя при работе на заданном скоростном режиме и нагрузки.

Рисунок 9.3.1 – Характеристика холостого хода двигателя

Такие характеристики обычно снимают с целью выявить наивыгоднейшие моменты зажигания рабочей смеси в цилиндрах нормального прогретого двигателя, при которых с наибольшей полнотой можно использовать тепло, получаемое вследствие сгорания топлива на различных нагрузочных и скоростных режимах работы. Так, согласно теории двигателя и опыта желательно чтобы в любом случае давление в цилиндре достигало своего максимума вблизи В.М.Т., точнее через 5-15 град. после завершения такта сжатия, когда поршень движется уже к Н.М.Т., совершая ход расширения (рисунок 9.4.1). Отклонение от этого в ту или

другую сторону приводит к определённому, а в известных случаях, к резкому ухудшению технико-экономических показателей двигателя. Поэтому правильный выбор так называемого угла опережения имеет большое практическое значение.

Углы опережения (запаздывания) зажигания (q) отсчитывают в градусах угла поворота коленчатого вала двигателя от момента проскакивания электрической искры между электродами свечи зажигания до В.М.Т. Отсчёты делают с помощью устройства «Измерителя угла зажигания ИУ-5», позволяющего визуально фиксировать момент проскакивания искры. Если искру подают раньше прихода поршня в В.М.Т., считают угол положительным и называют углом опережения;если позже В.М.Т.- отрицательным и называют углом запаздывания.

Рисунок 9.4.1 – Индикаторные диаграммы карбюраторного двигателя при различных углах опережения зажигания ϕ3 (n=2000мин-1 α=0,9; дроссельная заслонка открыта полностью)

Типичная характеристика по зажиганию, снятая с двигателя представлена на (рисунке 9.4.2). Наибольшую мощность на данном режиме двигателя развивает, как мы видим, только с одним, вполне определённом углом опережения подачи искры в цилиндры. Уменьшение угла (q), а ровно и увеличение его, приводит к значительному снижению мощности. А поскольку часовой расход топлива (Gт) при неизменных оборотах вала и положении дроссельных заслонок постоянен, то величины удельного расхода топлива изменяются обратно пропорционально изменению мощности. Поэтому максимум мощности и минимум удельного расхода топлива в данном случае всегда наблюдаются при одинаковом угле подачи искры в цилиндры или, как говорят: совпадают. Соответствующий этому вполне определённый угол опережения называют наивыгоднейшим для принятого режима и обозначают (qн).

Рисунок 9.4.2 – Регулировочная характеристика по зажиганию двигателя, снятая при 100% открытии дроссельной заслонки и n=3000 мин-1

Рисунок 9.4.3 а – Зависимость оптимального угла опережения зажигания от нагрузки

Работать с углом более (qн) нецелесообразно не только из-за ухудшения показателей, но также вследствие возникновения детонации, разрушающий механизмы двигателя. Практика показывает, что ранее появление детонации не всегда позволяет настраивать систему зажигания на наивыгоднейшие углы подачи искры в цилиндры без перехода на более качественное топливо. Для решения этой проблемы обычно снимают серию характеристик по зажиганию, прежде всего на полных нагрузках и различных и различных скоростных режимах, поскольку значения (qн) изменяются по нагрузке и по оборотам вала. Значение (qн) возрастает, как известно, с уменьшением нагрузки и увеличением числа оборотов вала (рисунки 9.4.3, а; 9.4.3,б)

Рисунок 9.4.3 б – Регулировочная характеристика бензинового двигателя по углу опережения зажигания

С падением нагрузки при неизменном скоростном режиме двигателя величина наивыгоднейшего угла опережения заметно возрастает (рисунок 9.4.3,б). Объясняется это тем, что с уменьшением нагрузки (с прикрытием дросселя) коэффициент наполнения падает, увеличивается относительное количество остаточных газов, что приводит к снижению скорости сгорания смеси.

Зависимость мощности и экономичности двигателя от момента зажигания определяют экспериментальным путём. Для примера рассмотрим «заводское» решение по установке и регулировке угла опережения зажигания на двигателе ЗИЛ-130.

На двигателе применен распределитель типа Р4-В, который расположен в задней части блока сверху, с наклоном в левую сторону.

Центробежный регулятор(рисунок 9.4.4,а) предназначен для изменения угла опережения зажигания в зависимости от числа оборотов двигателя. На валике 4 жёстко закреплена нижняя планка. На осях пластины установлены два пластинчатых грузика 3, каждый из которых соединён при помощи пальца с верхней пластинкой, жестко соединённой со втулкой кулачка 1. Втулка с кулачком удерживается от смещения вверх по валику стопорным кольцом, который входит в кольцевой паз валика. Грузики стягиваются пружинами 2, приклеплёнными одним концом к стойкам нижней пластины, а другим – к грузикам. Таким образом, втулка с кулачком 1, когда грузики расходятся, может поворачиваться на некоторый угол относительно валика 4 распределителя зажигания.

На (рисунке 9.4.4, б) показана схема работы центробежного регулятора.

При больших оборотах коленчатого вала двигателя, а следовательно, и валика распределителя зажигания, пока центробежная сила грузиков 3 (см. рис 9.4.4 б,1) мала они стянуты пружинами 2, и центробежный регулятор опережения не работает. При увеличении числа оборотов коленчатого вала двигателя грузики 3 (см. рисунок 9.4.4 б,2), преодолев под действием центробежной силы натяжение пружины 2, расходятся и поворачивают втулку с кулачком 1 в сторону вращения валика распределителя зажигания, благодаря чему контакты размыкаются раньше, т.е. угол опережения зажигания увеличивается. Наибольший угол опережения по валику распределителя зажигания, создаваемый центробежным регулятором, равен 19 град.

Для проверки и регулировкихарактеристики центробежного регулятора установите распределитель на стенд, включите электродвигатель стенда и вращайте валик распределителя с частотой 150-200мин-1 . По градуированному диску стенда отсчитайте значение в градусах в момент одного из четырёх искрений между электродами разрядника. Фиксируя значения при каждом повышении частоты вращения на 200-300 мин-1 , определите число градусов опережения зажигания относительно первоначального значения в зависимости от частоты вращения вала распределителя. Полученную характеристику сопоставьте с характеристикойна рисунке 9.4.5. При необходимости отрегулируйте центробежный регулятор, подгибая в нужную сторону стойки крепления его пружин. Стойку крепления тонкой пружины подгибайте для регулировки регулятора на малой частоте вращения. При частоте вращения более 1000 мин-1 подгибайте стойку крепления толстой пружины.

Рисунок 9.4.4 – Распределитель зажигания и схема работы регуляторов опережения:

а – распределитель зажигания в разрезе; б — схема работы центробежного и вакуумного регуляторов опережения зажигания; I — позднее зажигание при работе центробежного регулятора; II — раннее зажигание при работе центробежного регулятора; III — позднее зажигание при работе вакуумного регулятора; IV — раннее зажигание при работе вакуумного регулятора; 1 — кулачок; 2 — пружины грузиков; 3 - грузики центробежного регулятора; 4 — валик; 5 — скоба; 6 — рычажок прерывателя; 7 — корпус; 8 — подвижный диск; 9 — регулировочные гайки октан-корректора; 10 и 11 — пластины октан-корректора; 12 — болт крепления распределителя; 13 — масленка; 14 — стойка с неподвижным контактом; 15 — фильц; 16 и 17 — изоляторы; 18 — клемма первичной цепи; 19 — провод первичной цепи; 20 — провод массы; 21 — конденсатор; 22 — вакуумный регулятор; 23 — пружина уголька; 24 — уголек; 25 — контактная клемма; 26 — краника; 27 — ротор распределителя; 28 — регулировочный винт; 29 — пластина втулки; 30 — трубопровод; 31 — пружина диафрагмы; 32 — диафрагма; 33 — тяга.

Вакуумный регулятор(рисунок 9.4.4 б) предназначен для изменения угла зажигания в зависимости от нагрузки двигателя. В корпусе вакуумного регулятора 22 (см. рисунок 9.4.4 б) укреплена диафрагма 32, изготовленная из прорезиненной ткани. В центре диафрагмы закреплена тяга 33, которая соединенас пальцем подвижного диска 8 прерывателя, установленного на шариковом подшипнике. Установке диска на шариковом подшипнике обеспечивает необходимую чувствительность к небольшим изменениям разряжения. Пружина 31 отжимает диафрагму с тягой по направлению к распределителю, поворачивая диск 8 прерывателя в сторону вращения кулачка 1, т.е. в положение, соответствующее позднему зажиганию. Поворот диска ограничивается шипом, упирающимся в вырез на чашке подшипника. Полоть корпуса регулятора под диафрагмой со стороны пружины распределителя свободно сообщается с атмосферой, а полость корпуса 31 соединяется трубопроводом соединяется трубопроводом 30 со смесительной камерой.

На (рисунке 9.4.4.б) показана схема работы вакуумного регулятора.

При большой нагрузке двигателя (при большем открытии дроссельных заслонок карбюратора) разрежение в смесительной камере, а следовательно, и в соединительной с ней полости вакуумного регулятора незначительно, и пружина 31 (рисунок 9.4.4 б,3) удерживает диафрагму 32 и диск 8 прерывателя в положении, соответствующем позднему зажиганию. По мере уменьшения нагрузки (уменьшение открытия дроссельных заслонок) разрежение в смесительной камере и полости вакуумного регулятора будет возрастать (рисунок 9.4.4 6,4) будет выгибаться, сжимая пружину 31 и поворачивая диск 8 в сторону, противоположную вращению кулачка, т.е., увеличивая угол опережения зажигания. Наибольший угол опережения зажигания по валику распределителя зажигания, создаваемый вакуумным регулятором, равен 9,5 град.

Для проверки и регулировки характеристики вакуумного регулятора распределителя вращайте валик распределителя, установленного на стенд, с частотой 1000 мин-1. По градуированному диску стенда отсчитайте значения в градусах в момент одного из четырёх искрений между электродами разрядника. Создайте в камере вакуумного регулятора разряжение с помощью вакуумного насоса. Плавно увеличивая разряжение, через каждые 20 мм.рт.ст. отмечайте число градусов опережения зажигания относительно первоначального значения. Полученную характеристику сравните с характеристикой на (рисунке 9.4.4 6).

Совместной работой центробежного и вакуумного регуляторов устанавливается при любом режиме работы двигателя наивыгоднейший угол опережения зажигания, что обеспечивает наибольшую мощность двигателя и повышает тем самым его экономичность.

Октон-коректорсостоит из двух пластин (рисунок 9.4.4) верхняя пластина 11 крепится к корпусу распределителя одним болтом12, анижняя пластина 10 – к фланцу корпуса привода распределителя двумя болтами с амортизирующими пружинами.На нижней пластине выбиты деления шкалы. У среднего деления шкалы выбита цифра «0», а у крайних делений цифра «12» и знак «-» (запаздывание) с одной стороны знак «+» (опережение) с другой стороны. Верхняя пластина имеет указатель, который может совмещаться с делениями при вращении её вместе с корпусом распределителя относительно нижней пластины. Поворот корпуса распределителя на одно деление шкалы изменяет угол опережения зажигания на 4 град. по коленчатому валу. Верхняя и нижняя соединены между собой резьбовым стержнем с регулировочными гайками 9. Вращением регулировочных чаек достигается взаимное перемещение пластин, а следовательно, и корпуса распределителя зажигания относительно его валика 4. Такое устройство позволяет плавно изменять угол опережения зажигания в зависимости от применяемого сорта бензина, а также позволяет уточнять момент установки зажигания.

Рисунок 9.4.5 – Характеристика центробежного регулятора:

θ – угол опережения зажигания, град;

n – частота вращения валика распределителя зажигания, мин-1

Рисунок 9.4.6 – Характеристика вакуумного регулятора:

θ – угол опережения зажигания, град;

Р – разрежение, мм.рт.ст.

Установка зажигания

Установку зажигания производят в два приёма: предварительно на неработающем двигателе при положении поршня первого цилиндра в верхней мертвой точке и окончательно на работающем двигателе с полной нагрузкой, при этом уточняют установку зажигания в зависимости от склонности топлива к детонации, изменяя угол опережения октан-корректором.

Перед установкой зажигания необходимо проверить состояние контактов и зазор в контактах прерывателя, при необходимости зачистить контакты и отрегулировать зазор, а также совместить указанную стрелку верхней пластины с риской «0» на нижней пластине октан корректора.

Порядок установки зажигания.Установку зажигания на вновь собранных двигателях, а также на тех, с которых снимался распределитель зажигания и его привод нужно производить следующим образом.

1. Установить поршень первого цилиндра в положение В.М.Т (конца такта сжатия) при помощи установочного зубчатого указателя 14 (рисунок 9.4.7), для чего следует повернуть коленчатый вал до совмещения метки 15 на шкиве 16 коленчатого вала с меткой В.М.Т, на указателе 14 (в конце второго оборота коленчатого вала).

2. Расположить паз 11 (см. рис.9.4.7,б) валика привода распределителя зажигания так, чтобы он был параллелен риске 12, нанесённой на верхнем фланце 9 корпуса привода, и смещён к передней части двигателя. В таком положении вставить привод распределителя зажигания в сборе в гнездо блока цилиндров 7 (см. рис.9.4.7,а), обеспечив при этом к моменту начала зацепления шестерни привода с шестерней распределительного вала совпадение отверстий в нижнем фланце 6 корпуса привода с отверстиями в блоке. После того как привод распределителя зажигания станет на своё место, паз 11 (см. рис.9.4.7,б) валика привода должен расположиться параллельно оси, соединяющей отверстия на верхнем фланце 9 корпуса привода. В этом положении надо закрепить болтами 5 корпус привода распределителя зажигания на блоке цилиндров. В этом случае, когда торцы зубьев шестерни привода попадают на торцы зубьев шестерни распределительного вала или туго заходят в своё зацепление, необходимо немного повернуть коленчатый вал до совмещения зубьев с впадинами шестерни или до полного их зацепления.

3. Установить коленчатый вал так, что бы метка 15 (см. рис. 9.4.7) на шкиве коленчатого вала находилась против метки «9» на установочном указателе 14 (см. правую сторону рисунка). Это позволяет установить ранее опережение зажигания, что обеспечивает хороший пуск двигателя.

4. Вставить распределитель зажигания в сборе с пластинами октан-корректора в гнездо корпуса привода распределителя так, чтобы вакуумный регулятор был направлен вверх, а электрод ротора находился против клеммы первого цилиндра. Закрепить пластины октан-корректора двумя болтами 10 (см. рис. 9.4.7) на корпусе привода. Ослабить болт 8 крепления верхней пластины октан-корректора для обеспечения поворота распределителя руками. Если поворачивание распределителя производится регулировочными гайками октан-корректора 3, то болт 8 крепления верхней пластины ослаблять нельзя, в противном случае не произойдет вращение корпуса распределителя зажигания.

Рисунок 9.4.7 – Установка распределителя на двигателе и установка зажигания:

а – распределитель зажигания, установленный на двигателе; б – расположение валика и фланцев корпуса привода распределителя зажигания перед установкой на двигатель; в – способ установки поршня в в.м.т.; 1 – корпус распределителя зажигания; 2 – нижняя пластина октан-корректора; 3 – регулировочные гайки; 4 – верхняя пластина октан-корректора; 5, 8 и 10 – болты; 6 – нижний фланец корпуса привода; 7 – блок цилиндров; 9 – верхний фланец корпуса привода; 11 – паз валика; 12 – риска, нанесенная на верхнем фланце; 13 – центробежный датчик; 14 – установочный зубчатый указатель; 15 – установочная метка на шкиве; 16 – шкив коленчатого вала; 17 – крышка распределительных шестерен.

5. Включить зажигание и осторожно повернуть корпус распределителя зажигания против часовой стрелки до положения начала размыкания контактов прерывателя и появления искры между концом центрального провода и массой. Начало размыкания контактов можно проверять по загоранию лампочки, подключенной к массе двигателя и к клемме низкого напряжения распределителя зажигания. В этом положении надежно затянуть болт 8 крепления верхней пластины октан-корректора к корпусу распределителя зажигания, тем самым закрепляется распределитель заживания на корпусе привода.

6. Проверить правильность установки проводов высокого напряжения в крышке распределителя в соответствии с порядком работы цилиндров 1-5-4-2-6-3-7-8, учитывая, что ротор распределителя вращается по направлению часовой стрелки.

Установку зажигания на двигателях, с которых снимался распределитель зажигания для регулировки и ремонта, но не снимался привод распределителя, производить в соответствии с указанными пунктами 3,4,5 и 6. Установку зажигания на двигателях, на которых не снимался распределитель и его привод, необходимо производить в соответствии с указанными пунктами 3,5 и 6.

Читайте также:

lektsia.com

Скоростной характеристикой двигателя называют кривые, показывающие зависимость мощности, крутящего момента и расходов топлива от числа оборотов коленчатого вала. Если скоростная характеристика соответствует полному открытию дросселя карбюратора или максимальной подаче топлива насосом (у дизельных двигателей), ее называют внешней.

Кривые получают по результатам испытания двигателя при различных числах оборотов, причем одновременно с замерами крутящего момента определяют часовой расход топлива. Разделив часовой расход топлива на величину эффективной мощности, подсчитывают удельный расход топлива ge, т. е. расход в граммах на 1 л. с. мощности в час.

Рис 3. Внешняя скоростная характеристика двигателя ЗИЛ-375

Рис 3. Внешняя скоростная характеристика двигателя ЗИЛ-375Кривая мощности Nе на внешней скоростной характеристике двигателя ЗИЛ-375 (рис. 3), устанавливаемого на автомобилях Уральского автозавода, по мере увеличения числа оборотов коленчатого вала круто идет вверх, так как повышается наполнение цилиндров и крутящий момент. При превышении некоторого числа оборотов коленчатого вала (точка 3) мощность двигателя будет снижаться из-за уменьшения наполнения цилиндров и увеличения механических потерь. Наибольший крутящий момент Ме получается при среднем числе оборотов коленчатого вала (точка 1). Наиболее экономичный режим работы двигателя определяется наименьшим удельным расходом топлива ge и соответствует точке 2. При понижении или повышении числа оборотов коленчатого вала от этого среднего значения удельный расход топлива увеличивается. Наименьший удельный расход топлива у карбюраторных двигателей составляет 210—250 г/л. с. ч., а у дизельных — 160—200 г/л. с. ч.

При неполном открытии дросселя мощность карбюраторного двигателя будет всегда ниже, а удельный расход топлива, выше, чем при полном его открытии. Это объясняется тем, что с прикрытием дросселя уменьшается количество горючей смеси, поступающей в цилиндры двигателя, увеличивается относительное содержание остаточных газов, замедляется скорость сгорания, относительно возрастают механические потери.

В.М. Кленников, Н.М. Ильин

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

own.in.ua