Есть уникальный аппарат - мотороллер "Вятка". Поршневая там содрана с какого-то итальянского мотороллера, а у того содрана, в свою очередь с самолетного двигателя. Так вот, На этой драндулете очень дохлая компрессия, точнее её отсутствие. Необходимо хоть как нибудь увеличить диаметр поршня до рабочего состояния. Можно ли воспользоваться услугами хромировщика для покрытия поршня слоем никеля или меди до номинального размера? Будет ли это работать? И какой еще метод восстановления этой поршневой возможен? .

DmitryПопробуй металлокерамику для цилиндра, адля поршня нуна его покрасить МС-2000. она диаметр увеличит, а ХАДО уменьшит диаметр цилинра. Или заказывай на заводе ЗИЛовском иль ещё каком, но это дорого, зато новая поршня. Выбирай сам.

свинЦилиндер расточить до ремонтного размера, поршень сделать на заказ(в Москве есть контора, кажись называеться Автотехнология, хотя точнее спроси у москвичей), а кольца заказать по каталогу Wiseco.

Timikхе-хе|

ну уж не аткой редкий - у каждого деда в дерене гниет ![]()

У меня дружок делает двигатели. Есть три способа.1) Накатать поршень (прокатывает поршень не задран и если зазор еще не очень велик между юбкой и зеркалом)2) Гильзануть цилиндер под тот поршень, который есть в наличии3) Расточить горшок и если надо развернуть дырку в шатуне под другой поршень.

OzzorniKА металонапыление может помочь?? Хромировка или меднение определенно будет дешевле стоить наверное..

BIGREDдля OzzorniK:Двигатель на "Вятке", скопирован от итольянского моторолера Fiat "Vespa". Да и все остальное между прочим тоже. На счет авиационных моторов - это перебор. У меня такой же аппарат стоит в гараже, весь оригинал, 60 года выпуска. Так вот, есть несколько вариантов. 1. Купить ремонтный комплект. 2. Сделать на заказ поршень.3. Заказать поршень от Vespa.

_dozerИ 3-й вариант лучше всего.

BIGREDдля OzzorniK:Смотря какой износ ? Можно гильзануть или хромернуть, но хромировка это не на долго. Надежней всего новый поршень, а кольца от Явы

OzzorniKИзнос... Заводитсято он заводится с пол тычка.... Если зажигание поставить после ВМТ... А скороость максимум 25. А поршень не то,чтобы медленно опускалсяс маслом, или без... Им можно спокойно ходить и как погремушкой позвякивать))) Зазор - примерно 05-06 мм. ... Особенно после поездки от москвы до сергиева посада, когда у него на вентиляторе все лопасти поломало от камней...

motoroad.ru

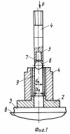

Использование: при ремонте машин и оборудования, в частности поршней двигателей и компрессоров, изготовленных из деформируемых алюминиевых сплавов. сущность: на юбке поршня сверлят сквозные отверстия и выполняют три дополнительных порези по линиям образующих, проходящих через отверстия. Сектора юбки между прорезями раздают до требуемого диаметра юбки, фиксируют и заваривают прорези. Технический результат: получение требуемой величины раздачи для восстановления поршня, технологичность в реализации. 1 ил.

Изобретение относится к ремонту машин и оборудования, а именно к ремонту изношенных деталей, в частности поршней двигателей и компрессоров, изготовленных из деформируемых алюминиевых сплавов. Изобретение может быть использовано в условиях ремонтных заводов и мастерских.

Одним из дефектов поршней, бывших в работе, является уменьшение диаметра юбки (направляющей части поверхности) поршня вследствие износа. Уплотняющая часть поршня, где расположены канавки под кольца, не изнашивается. Известен способ восстановления изношенных деталей типа тонкостенных тел вращения из пластических металлов (юбки поршня) по авт.св. N 1121117, кл. B 23 P 6/02, 1986) заключающийся в увеличении диаметра изношенной поверхности за счет высадки металла и последующего сглаживания поверхности юбки до требуемого размера. Основным недостатком способа является уменьшение площади контакта и увеличение удельного давления, что обуславливает уменьшение толщины слоя смазки и нарушает условия трения между юбкой поршня и цилиндром. Известен также способ восстановления полых цилиндрических деталей по авт. св. N 706225, кл. B 23 P 6/02, 1978, заключающийся в том, что на поршне вдоль образующей делают сквозную прорезь в зоне наименьшего износа, после чего прорезь расширяют расклиниванием до получения требуемого наружного диаметра и фиксируют ее в требуемом положении путем установки заклепок в предварительно выполненные в поршне по оси прорези отверстия. Недостатками известного способа являются: нарушение геометрии юбки вследствие местного в зоне прорези расклинивания, а также симметрии поверхностей юбки относительно продольной оси поршня; способ не позволяет получить требуемую величину раздачи для восстановления поршня на увеличенные от нормального ремонтные размеры (0,5 1 мм) для использования с увеличенными гильзами цилиндров; трудоемкая фиксация прорези с помощью заклепок. Целью изобретения является устранение указанных выше недостатков, упрощение и улучшение технологичности в реализации. Сущность предложенного способа заключается в том, что на юбке образуют три дополнительные прорези, при этом отверстия сверлят перед образованием прорезей в четырех точках пересечения образующих юбки, проходящих по краям секторов контакта поршня с цилиндром, и линии окружности, проходящей на высоте юбки, прорези выполняют по линиям образующих, проходящих через отверстия, затем сектора юбки между прорезями раздают до требуемого диаметра, фиксируют и заваривают прорези. На чертеже изображен поршень со схемой сверления отверстий и выполнения прорезей в юбке поршня. Возможность реализации предлагаемого способа обосновывается следующим. Большая разница в температурах различных поверхностей приводит к неравномерному расширению поршня при работе двигателя. Для надежной работы поршень выполняют так, чтобы его контакт с цилиндром осуществлялся через постоянную по размерам и расположению площадку на юбке поршня. У хорошо работающего поршня зона контакта располагается на юбке симметрично относительно перпендикулярного оси бобышек диаметрального сечения с каждой стороны юбки поршня. Общая площадь зоны контакта составляет 35-45% площади юбки. Это обусловлено тем, что юбка поршня имеет форму эллипса (овала) с расположением его большей (на 0,2-0,5 мм) оси перпендикулярно оси отверстий под поршневой палец. При этом наибольший диаметр имеет сектор юбки, соответствующий углу 70-90о, где и осуществляется контакт поршня с цилиндром. Таким образом, износ поршня и уменьшение диаметра юбки происходит только в зоне контакта, не выходя за границы зоны, что указывает на необходимость восстановления размера юбки только в зоне контакта, а предлагаемый способ позволяет это осуществить. Кроме того, известно, что юбки поршней по высоте выполняют конусными с большим диаметром конуса внизу или бочкообразными. Исходя из этой особенности поршней можно утверждать, что предлагаемый способ раздачи юбки обеспечивает сохранение формы юбки по высоте конусной или бочкообразной (Информацию по вышеприведенному обоснованию см. справочник "Тракторные дизели", под. ред. Б.А.Взорова. М. Машиностроение, 1981, с. 203-205. Двигатели внутреннего сгорания, под. ред. А.С.Орлина, М. Машиностроение, 1984, с. 124-126). На чертеже показана схема осуществления способа. Осуществление предлагаемого способа заключается в следующем. 1. Надевают на поршень кондуктор для сверления отверстий и фиксируют кондуктор относительно отверстий поршня под палец технологическим пальцем. 2. По кондуктору сверлят в юбке поршня с обеих сторон отверстия 1. 3. На горизонтальном фрезерном станке двумя дисковыми фрезами за один проход выполняют четыре прорези 2 по образующим, проходящим через отверстия 1. С внутренней стороны юбки обрабатывают фаски в стенках прорезей под сварку. 4. Устанавливают поршень в специальное приспособление и осуществляют раздачу и фиксацию секторов юбки между прорезями до прилегания наружной поверхности юбки в ограничительную поверхность приспособления. В этом состоянии заваривают четыре прорези (паза), выдерживают до остывания шва и снимают поршень с приспособления. 5. Производят контроль размера юбки на соответствие его заданному диаметру. П р и м е р (конкретное выполнение способа). Заявляемый способ реализован на поршне 240-1004021 дизеля Д-240, изготовленного из алюминиевого сплава АЛ25 и имеющего номинальный диаметр юбки 110 мм. Юбка поршня имеет овальную и бочкообразную форму. Износ юбки составлял по поясу наибольшего диаметра 0,10 мм на диаметр (при допустимой величины 0,05 мм). С помощью кондуктора сверлили четыре отверстия диаметром 4 мм и на фрезерном станке 6Н80 дисковой фрезой диаметром 150 мм и толщиной 2 мм, выполняли четыре прорези. С помощью борфрезы обработали на стенках прорезей с внутренней стороны юбки фаски. Установили поршень в приспособление (кондуктор для раздачи и сварки) и раздали секторы юбки до упора в ограничительную поверхность приспособления и фиксировали. С помощью установки аргонно-дуговой сварки сварочной проволокой сплава АК10 диаметром 3,0 мм заварили прорези. После остывания до температуры помещения поршень снимали с приспособления. После заварки прорезей в зафиксированном в приспособлении состоянии и остывании поршня до температуры воздуха размер юбки составил в пределах 109,80-109,81 мм и удовлетворял требованиям.Формула изобретения

СПОСОБ РЕМОНТА ПОРШНЯ путем восстановления диаметра изношенной юбки раздачей, включающий выполнение сквозной прорези на высоту юбки по ее образующей и сверление сквозных отверстий, отличающийся тем, что на юбке образуют три дополнительные прорези, при этом отверстия сверлят перед образованием прорезей в четырех точках пересечения образующих юбки, проходящих по краям секторов контакта поршня с цилиндром, и линии окружности, проходящей на высоте юбки, прорези выполняют по линиям образующих, проходящих через отверстия, затем сектора юбки между прорезями раздают до требуемого диаметра юбки, фиксируют и заваривают прорези.РИСУНКИ

Рисунок 1www.findpatent.ru

Использование: восстановление цилиндрических деталей, в частности поршней двигателей внутреннего сгорания. Сущность изобретения: в верхней и нижней частях поршня протачивают две кольцевые канавки и изготавливают кольца с величиной внутреннего диаметра, равной диаметру канавки. Перед сборкой кольца нагревают, а поршень охлаждают и обрабатывают кольца под заданный размер диаметра цилиндра двигателя. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 B 23 P 6(02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4824156/27 (22) 22.03.90 (46) 15.09.92, Бюл. ¹ 34 (75) К.Д.Колесников (56) Автомобильный транспорт, 1987, ¹ 5, с. 24 — 25. (54) СПОСОБ ВОССТАНОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ (57) Использование: восстановление цилиндрических деталей, в частности поршней

Изобретение относится к восстановлению цилиндрических деталей, например для восстановления поршней двигателей внутреннего сгорания, компрессоров, тракторов, тепловозов, речных и морских теплоходов, Известен способ восстановления полых цилиндрических деталей путем раздачи с увеличением наружного диаметра, Недостаток указанного способа заключается в невозможности восстановления полых цилиндрических деталей типа поршней двигателей внутреннего сгорания.

Известен способ восстановления полых цилиндрических деталей путем продольного разрезания цилиндрической стенки и последующим расклиниванием до получения требуемого наружного диаметра.

Недостатком этого способа является то, что его применение ограничено только для полых цилиндрических деталей. Диаметр поршня можно восстановить только в его нижней части.

Целью изобретения является повышение качества восстановления поршней двигателей внутреннего сгорания.

„„Я „„1761424 А1 двигателей внутреннего сгорания. Сущность изобретения: в верхней и нижней частях поршня протачивают две кольцевые канавки и изготавливают кольца с величиной внутреннего диаметра, равной диаметру канавки. Перед сборкой кольца нагревают, а поршень охлаждают и обрабатывают кольца под заданный размер диаметра цилиндра двигателя. 2 ил, На фиг.1 изображен поршень с двумя проточенными кольцевыми канавками; на фиг.2 — поршень с установленными кольцами.

Для достижения поставленной цели, по наружной поверхности в верхней и нижней частях поршня протачивают две кольцевые канавки 1, 2. Изготавливают два неразрезных кольца 4 с величиной внутреннего диаметра, равной диаметру канавки.

Затем поршень охлаждают, а кольца нагревают и устанавливают в канавки. После того как кольца охладятся и плотно с натягом установятся в канавках, производят расточку их наружной поверхности под величину внутреннего диаметра цилиндра двигателя.

Предлагаемый способ восстановления цилиидричеокик детелеи позволит Резко co- ) кратить расходы на ремонт крупногабаритных двигателей внутреннего сгорания.

Формула изобретения

Способ восстановления поршней двигателей внутреннего сгорания, включающий операции проточки поршня под заданный внутренний диаметр кольца, нагрев кольца

1761424

Фиг z

Составитель К. Колесен кое

Техред М.Моргентал Корректор M,дндрушенко

Редактор

Заказ 3217 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 и его установку на поршень, о т л и ч а юшийся тем, что, с целью повышения качества восстановления поршня, на его поверхности в верхней и нижней частях протачивают две кольцевые канавки, изготавливают два кольца с величиной внутреннего диаметра, равной диаметру канавки, а перед установкой колец поршень охлаждают и обрабатывают кольца под размер внут5 реннего диаметра цилиндра двигателя.

Похожие патенты:

Изобретение относится к технологии восстановления изношенных деталей при ремонте машин, в частности к автоматическо электродуговой наплавке, и может найти применение в различных отраслях машиностроения

Изобретение относится к технологии обработки поршней, выполненных из алюминиевого сплава, и может быть использовано как при восстановлении изношенных, так и при изготовлении новых поршней

Изобретение относится к восстановлению изношенных поверхностей деталей и может быть использовано для восстановления канавок поршней

Изобретение относится к сварке , в частности, к восстановлению внутренних цилиндрических поверхностей деталей

Изобретение относится к ремонтному производству, восстановлению внутренней поверхности гильз и цилиндров двигателей и компрессоров

Изобретение относится к восстановлению деталей -машин и найдет применение в различных отраслях машиностроения

Изобретение относится к области ремонта и может быть применено при строительстве и ремонте трубопроводов

Изобретение относится к термической обработке металлов и сплавов, преимущественно к термической обработке стальных цилиндрических заготовок , в частности труб, цилиндров насосов , накатных стаканов, тормозных цилиндров гидросистемы автомобиля, цилиндров компрессоров

Изобретение относится к области ремонта сваркой и может быть использовано при восстановлении наплавкой колец бандажированных роликов, в частности машин непрерывного литья заготовок, а также бандажированных деталей металлургического и прокатного оборудования

Изобретение относится к области ремонта сваркой и может быть использовано при ремонте наплавкой изношенных шеек роликов машин непрерывного литья заготовок, роликов рольгангов станов горячей прокатки металлов и других деталей металлургического оборудования

Изобретение относится к способам термопластического деформирования металла и может быть использовано в машиностроении и ремонте машин для восстановления плунжерных пар

Изобретение относится к машиностроению а именно к восстановлению поршней различных гидро- и пневмоприводов

Изобретение относится к области обработки поверхности изделий и может быть использовано в машиностроении и других отраслях промышленности

Изобретение относится к металлообрабатывающей промышленности и может быть использовано при восстановлении деталей с отверстием, в частности поршневых пальцев

Изобретение относится к обработке металлов давлением, в частности к восстановлению поверхности изношенных или обработке новых цилиндрических поверхностей деталей типа поршней двигателей внутреннего сгорания

Способ восстановления поршней двигателей внутреннего сгорания

www.findpatent.ru

Использование: при восстановлении деталей из пластичных материалов, в частности , для восстановления поршней двигателей внутреннего сгорания. Сущность изобретения: на юбке поршня выдавливают синусоидальные, наложенные на винтовую линию канавки, образующие рельеф, состоящий из гребешков и впадин Частичное сглаживание гребешков выполняют в направлении головки протягиванием поршня через калибр. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 23 P 6/02

ГОСУДАРСТВЕ ННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4790871/27 (22) 11,12.89 (46) 15.12.92. Бюл, hh 46 (71) Ижевский сельскохозяйственный институт (72) Н. А. Перминов (56) Авторское свидетельство СССР

ЬЬ1121117, кл, В 23 Рб/02; В 23 Р15/10, В

21 F 3/04, 25.04.83. (54) СПОСОБ ВОССТАНОВЛЕНИЯ ПОРШНЕЙ

Изобретение относится к ремонтным работам, в частности к способам восстановления деталей из пластичных металлов. . Известен способ восстановления изношенных деталей типа тонкостенных тел вращения иэ пластичных металлов, по которому изношенную поверхность юбки поршня пластически деформируют с образованием чередующихся гребешков и впадин с последующим их сглаживанием и шлифованием в окончательный размер.

Этот способ предусматривает восстановление деталей только при условии, если толщина стенки в 5 — 15 раз больше высоты гребешков, при большей толщине стенки увеличения размера юбки поршня не происходит.

После шлифования на поверхности юбки не остается канавок для улучшения условий смазки сопряжения "поршень-цилиндр" при эксплуатации, что снижает ресурс восстановленной детали, Данный способ требует предварительной обработки внутренней поверхности поршня под оправку и окончательного шли... Ж,„, 1780975 А1 (57) Использование: при восстановлении деталей из пластичных материалов, в частности, для восстановления поршней двигателей внутреннего сгорания. Сущность изобретения: на юбке поршня выдавливают синусоидальные, наложенные на винтовую линию канавки, образующие рельеф, состоящий из гребешков и впадин, Частичное сглаживание гребешков выполняют в направлении головки протягиванием поршня через калибр. 2 ил. фования юбки, увелйчивая этим трудоемкость процесса и изменяя массу детали.

Кроме того способ не учитывает направление сглаживания гребешков и не обеспечивает тем самым условий для образования гидродинамических масляных клиньев в канавках, которые возникают между юбкой и цилиндром в процессе возвратно-поступательного движения поршня при эксплуатации; что снижает ресурс восстановленной детали, Целью изобретения является повышение ресурса восстановленной детали путем улучшения условий возникновения в канавках гидродинамических масляных клиньев, Поставленная цель достигается тем, что канавки выполняют с промежутком, а сглаживание гребешков производят в направлении головки протягиванием поршня через калибр, На фиг. 1 изображена схема протягивания поршня с выдавленными канавками через калибр; на фиг. 2 — узел I на фиг, 1.

Калибр 1 устанавливают на основание

2, имеющее отверстие. Поршень 3 ориентируют юбкой в отверстие калибра 1 и пуэнсо1780975 ном 4 продавливают через него. Излишне ходит одностороннее перекачивание масла выдавленный металл гребешков 5 на юбке по юбке из канавки в канавку в направлении поршня 3 снимается поверхностью 6 отвер-: . головки, где смазка наиболее бедная. Кроме стия калибра 1 и дальний от оловки поршня того, чем положе ветви синусоиды по отно3 край канавок 7завальцовывается,образуя 5 вению к оси поршня, то есть чем меньше . крутой склон, в отличие от ближнего к голо- угол. масляного клина, тем эффективнее его вке края 8, который остается пологим.. действие и протекание процесса перекачиСпособ восстановления" поршней осу- вания масла. ществляется следующим образом. Пример . С целью проверки предпоДля нанесения синусоиДальных, нало- 10 лагаемого способа проводилось восстановженных на винтовую линию канавок и обра- ление изношенной юбки поршня двигателя зования гребешков 5 необходимой высоты ЗИЛ-130. Материал поршня-алюминиевый производят вибрационное накатывание юб- сплав АЛ 30. Величина диаметрального изки с таким промежутком, чтобы гребешки носа после эксплуатации 0,15 мм. Увеличе соседних канавок соприкасались. Излишне 15 ние диаметра юбки после вибрационного выдавленный металл гребешков сглажива- . накатываййя алмазнйм йаконечником соют протягиванием поршня 3 через калибр 1, ставило 0,25 мм; высота излишне выдавленнаправляя в отверстие юбкой. В этом случае ного металла гребешков 0,05 мм. сминаемый металл гребешков 5 сдвигается Сглаживание производили продавливав сторону головки и эавальцовйвает только 20 нием поршня через калибр с профильным дальнюю от нее сторону 7 синусоидальной отверстием, повторяющим форму и разме- канавки, оставляя ближнюю сторону 8 глад- ры юбки в поперечном сечении, на гидравкой: .,:. —.: ..::::- -.--. --.---..--.-- -- - лическом прессе мод. ГОСНИТИ вЂ” 1.

Образование гидродинамических мас- Поршень в отверстие ориентировали ляных клиньев происходит по следующему 25 юбкой вперед. :=-, механизму. В процессе возвратно-поступа- Проведенййе испытания показали. что тельного движения поршня при эксплуата- при использовании предложенного способа ции возникают силы инерции, которые процесс смазки трущихся поверхностей толкают масло, находящееся в канавках, то восстановленного поршня и цилиндра пров одну, то в другую сторону 30 исходит более эффективно, чем принятого

При движении поршня вниз (когда уси- за прототип, а это повышает ресурс деталей лие наибольшее и требуется особенно ин- и сопряжений в целом, тенсивное смазывание трущихся: Ф о р мул а и з о б р е т е н и я поверхностей) масло набегает на гладкий Способ восстановления поршней, зайаклонный край синусоидальной канавки и 35 ключающийся в выдавливании на юбке сиобразует масляные клинья в каждой ветви нусоидальных, наложенных на винтовую синусоидй, отталкивая поверхности юбки и линию канавок с образованием рельефа, социлиндра друг от друга и превращая их вза- .. стоящего из гребешков и впадин, и последуимйое трение в жидкостное. - -- .... ющем частичном сглаживании гребешков

Прй движении поршня вверх(когда уси- 40 до требуемого раэмера, о т л и ч а ю щ и й— лие невелико) силы инерции толкают масло, с я тем, что, с целью повышения ресурса находящееся в канавках, в обратную сторо- восстановленной детали путем улучшения ну, то есть от головки, но заеальцованный условий возникновения в канавках гидродиметаллом гребешков край препятствует вы- намических масляных клиньев, канавки вытеканию масла из канавки; 45 полняют с промежутком, а сглаживание

8 этих условиях в процессе возвратно- гребешков производят в направлении голопоступательного движения поршня проис- вки протягиванием поршня через калибр.

Составитель Н,Перминов

Редактор В.Фельдман Техред М.Моргентал Корректор Н;Милюкова

Заказ 4240 Тираж Подписное

ВНИИПИ Государственного-комитета по изобретениям и открытиям при ГКЙТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

www.findpatent.ru

Изобретение относится к области восстановления с одновременным упрочнением изношенных юбок поршней, изготовленных из алюминиевых сплавов, двигателей внутреннего сгорания.В ремонтном производстве известен способ восстановления полых цилиндрических деталей, например поршней двигателей внутреннего сгорания. На поршне вдоль образующей делают прорезь в зоне наименьшего износа, после чего прорезь расширяют расклиниванием до получения требуемого наружного диаметра поршня и фиксируют ее в нужном положении, например, путем установки потайных заклепок в предварительно выполненные отверстия в поршне по оси прорези [1].Недостатком данного способа является то, что при расширении поршня расклиниванием не обеспечивается его наружный диаметр в пределах допуска, заданного рабочим чертежом, кроме этого, прорезь вдоль образующей и сверление отверстий под заклепки существенно ослабляют конструкцию поршня.Известен способ восстановления изношенных деталей типа тонкостенных тел вращения из пластичных металлов, преимущественно юбок поршней из алюминиевых сплавов. Он включает образование на изношенной поверхности путем пластической деформации рельефа в виде чередующихся гребешков и впадин, причем гребешки выполняют высотой, в 3...6 раз превышающей диаметральный износ, а впадины выполняют по радиусу, в 2...4 раза превышающему высоту гребешков, сглаживание рельефа и финишную механическую обработку [2].Однако данный способ не позволяет восстанавливать поршни двигателей внутреннего сгорания с большими износами юбок, так как в этом случае затруднительно полное сглаживание гребешков из-за возможного перенаклепа поверхностного слоя поршня и, соответственно, невозможно восстановление размера юбки, заданного рабочим чертежом.Известен способ восстановления деталей, преимущественно автотракторных поршней из литейных алюминиевых сплавов системы “алюминий-кремний-медь-магний”, включающий нагрев поршня до температуры 550...600°С, выдержку в течение 25...30 мин и закалку в кипящем водном 2% растворе медного купороса с последующей механической обработкой восстанавливаемой поверхности до заданных размеров [3].Однако юбки поршней двигателей внутреннего сгорания, восстановленные данным способом, обладают низкой износостойкостью.Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ формирования износостойких покрытий на поверхности черных и цветных металлов, включающий приращение основы (нанесение подслоя из легкоплавкого сплава, а затем алюминийсодержащей композиции газоплазменным напылением, при этом последняя имеет состав, близкий к алюминиевому сплаву Д16) и ее последующее микродуговое оксидирование (МДО) в щелочном электролите на 2/3 толщины слоя алюминийсодержащей композиции [4].Недостатком данного способа является то, что в случае ведения МДО на черных металлах оксидирование на всю толщину нанесенного при приращении слоя алюминийсодержащей композиции приводит к тому, что микродуговые разряды начинают разрушать сформированное МДО-покрытие из-за включения в него элементов основы (преимущественно Fe с образованием хрупких окислов Fe2O3 и Fe3O4), которые ухудшают адгезию покрытия к основе. Поэтому МДО ведется не более чем на 2/3 толщины нанесенного при приращении слоя алюминийсодержащей композиции. При восстановлении с одновременным упрочнением юбок поршней, изготовленных из алюминиевых сплавов, двигателей внутреннего сгорания ведение МДО на 2/3 толщины слоя по алюминийсодержащей композиции, близкой по составу к алюминиевому сплаву Д16, приводит к уменьшению долговечности восстановленных юбок из-за снижения толщины и ухудшения ряда свойств сформированного на них МДО-покрытия. Производительность способа также является низкой, так как при приращении вначале наносится подслой из легкоплавкого сплава, что увеличивает количество операций и является необходимым условием для ведения МДО только на черных металлах.Задачей изобретения является повышение долговечности восстановленных юбок поршней двигателей внутреннего сгорания за счет увеличения толщины сформированного на них МДО-покрытия и улучшение таких его свойств, как твердость, относительная износостойкость и антифрикционность, а также увеличение производительности способа за счет сокращения числа операций при приращении и, соответственно, снижения продолжительности последнего.Поставленная задача достигается тем, что в известном способе формирования износостойких покрытий на поверхности черных и цветных металлов, включающем приращение основы газоплазменным напылением и последующее МДО в щелочном электролите, согласно изобретению приращение основы осуществляют порошком марки ПТ65Ю35, затем проводят отделочную обработку до определенных размеров с последующим МДО на всю толщину приращенного слоя, после чего сформированное на юбке поршня покрытие насыщают смесью графита с нитридом бора.Способ осуществляется следующим образом.Для восстановления изношенных юбок поршней двигателей внутреннего сгорания вначале производят предварительную подготовку детали и напыляемого порошка. Предварительная подготовка поршня включает его очистку, механическую обработку юбки и создание на ее поверхности определенной шероховатости, которая оказывает существенное влияние на прочность сцепления частиц напыляемого порошка. Очистку поршня от грязи, масла и нагара осуществляют в расплаве солей в трехсекционной моечной машине ОМ-4944. В первой секции (с расплавом 65% по массе едкого натра NaOH, 30% по массе азотнокислого натрия NaNO3 и 5% по массе хлористого натрия NaCl, нагретого до температуры 350°С) поршень выдерживают в течение 25 мин на расстоянии 250...300 мм от поверхности расплава для его равномерного прогрева, исключающего деформацию. Затем поршень погружают на 12...15 мин в расплав солей, после чего его вынимают и выдерживают еще 4...6 мин над расплавом для стекания последнего. Во второй секции поршень промывают в холодной воде с температурой 10...12°С в течение 4 мин, в третьей секции его нейтрализуют и осветляют (в 15% по массе водном растворе хромового ангидрида СrО3 и 5% по массе растворе ортофосфорной кислоты Н3РО4) в течение 4...5 мин при температуре раствора 85...95°С. Далее поршень вынимают из моечной машины и сушат.Механическую обработку юбки поршня выполняют на токарном станке модели 16К20. Поршень базируют и фиксируют в предварительно расточенных секторных кулачках, установленных в патроне станка и имеющих выступы по форме маслосъемной канавки шириной 4,5...5,0 мм. Базирование осуществляют по днищу и одной из боковых поверхностей маслосъемной канавки, использование которой в качестве базовой поверхности допустимо из-за незначительного ее износа при эксплуатации. Поршень центрируют сначала по днищу маслосъемной канавки, а затем поджимают вращающимся упором со стороны камеры сгорания, при этом происходит его ориентация по боковой поверхности маслосъемной канавки. После этого поршень окончательно зажимают в патроне станка. Юбку поршня обрабатывают до выведения следов изнашивания с помощью копировального приспособления, закрепленного в резцедержателе станка. Приспособление позволяет соблюдать необходимую разность диаметров в поперечном сечении поршня. В качестве режущего инструмента используют твердосплавные резцы марок ВК. Форму и размеры юбки поршня контролируют на индикаторном приспособлении, настроенном с помощью эталона.Наиболее рациональный метод создания на поверхности юбки поршня шероховатости - ее дробеструйная обработка чугунной крошкой с размером частиц 2,0...2,5 мм при давлении воздуха 0,45...0,55 МПа и дистанции обработки 120...140 мм. Восстанавливаемую юбку перед обработкой крошкой обезжиривают бензином или уайт-спиритом.Предварительная подготовка напыляемого порошка заключается в его сушке на противнях при температуре 120...150°С. Для подбора определенной дисперсности гранул порошка его просеивают через сито с размерами ячеек, соответствующими размерам требуемых гранул. В качестве напыляемого используют порошок марки ПТ65Ю35, химический состав которого по массе следующий: Ti - основа; С - 0,07%; Fe - 0,2%; Al - 35...40%. Процентный гранулометрический состав порошка марки ПТ65Ю35, применяемого для напыления юбки поршня, представлен в таблице 1.

Способ восстановления юбок поршней двигателей внутреннего сгорания, включающий приращение основы газоплазменным напылением и последующее микродуговое оксидирование в щелочном электролите, отличающийся тем, что приращение основы осуществляют порошком марки ПТ65Ю35, затем проводят отделочную обработку до определенных размеров с последующим микродуговым оксидированием на всю толщину приращенного слоя, после чего сформированное на юбке поршня покрытие насыщают смесью графита с нитридом бора.

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 29.05.2005

Извещение опубликовано: 27.01.2007 БИ: 03/2007

bankpatentov.ru

Эта брошюра служит для ориентации механика, который занимается исследованием состояния двигателя и причин, которые могут привести к повреждению поршня.

Техника для отдыха часто эксплуатируется в условиях, способствующих подобным повреждениям. Понимание влияния условий эксплуатации на работоспособность двигателя поможет механику убедить владельца добросовестно относиться к уходу за машиной, чтобы увеличить срок службы его двигателя.

Анализ повреждений поршня является многосторонним, и множество факторов могут привести к одному результату. Редко когда повреждение поршня, кольца или цилиндра вызвано одной причиной. Как правило, такие повреждения происходят вследствие совокупности различных экстремальных факторов, влияющих на работу двигателя.

Содержание этой брошюры может служить ориентиром при определении причины определен¬ной неисправности.

Техническая информация о способах ремонта двигателя с поврежденными поршнем, кольцами и т.д. приведена в руководстве по ремонту машины соответствующей модели.

КОНСТРУКЦИЯ ПОРШНЯ

МАТЕРИАЛ - поршень отлит из алюминиевого сплава с добавками марганца, меди или никеля, которые служат для повышения надежно-сти и термостойкости. Большое содержание кремния (10...25%) повышает литьевые качества металла и снижает коэффициент темпе-ратурного расширения поршня. КОНСТРУКЦИЯ - применение алюминия об-легчает поршень, что позволяет современно¬му двигателю развивать большую скорость вращения при высокой выходной мощности. Применение алюминия с высоким коэффициентом температурного расширения в сочетании с гильзой цилиндра из чугуна, не склонно-го к большому расширению, потребовало при-дать юбке бочкообразный профиль и овальную форму поршню, если посмотреть на него сверху. Такая форма обеспечивает минимальные зазоры в зоне нагнетания и центрирует нагрузку на ось поршневого пальца при рабочей температуре.

Эффективная теплопроводность алюминия способствует поддержанию оптимальной тем-пературы днища поршня, обращенного к каме-ре сгорания, за счет быстрого отвода тепла к цилиндру через кольца и юбку.

НАЗНАЧЕНИЕ:

- крепление колец для уплотнения камеры

сгорания и контроля за масляной пленкой;

- передача усилия давления газов на коленчатый вал;

- отвод тепла через кольца;

- форма днища обеспечивает оптимальное

смесеобразование топлива с воздухом.

ПРОЦЕДУРА АНАЛИЗА ПОВРЕЖДЕНИЙ

- разберите двигатель в соответствии с указаниями руководства по ремонту;

- проверьте состояние и расположение демон¬

тированных деталей;

- демонтируйте поршень, оценив состояние

подшипника, втулки, колец, шатуна, а также

внутренней и наружной поверхности цилиндра;

- очистите все детали рекомендуемым способом и препаратами;

- разложите детали в порядке их демонтажа

для более легкой идентификации или замены;

- исследуйте внимательно детали на предмет

состояния металла, наличия необычных следов, царапин и изменения цвета;

- помните, что при повреждении одного из

поршней другой поршень этого двигателя находится в состоянии, близком к подобному по¬вреждению; возможно, вам удастся предотвратить повреждение соседнего цилиндра;

- пользуясь этими рекомендациями и записям-и о периодическом обслуживании, учитывая

состояние двигателя и манеру езды владельца, содержание этой брошюры поможет Вам

определить причину неисправности.

НЕ ВЫБРАСЫВАЙТЕ ДЕТАЛИ В ХОДЕ РАЗБОРКИ, ИССЛЕДУЙТЕ ИХ.

На днище поршня имеются отложения, состоящие из масляной золы, компонентов топлива и несгоревшего углерода. Поскольку толщина отложений растет по мере роста наработки двигателя, цвет днища становится более ярким из-за более высокой температуры поверхности.

В зависимости от применяемого топлива и масла нормальные отложения могут иметь коричневый цвет с оттенками от бежевого до почти черно-коричневого. Значительный черный нагар на днище поршня явля¬ется скоплением несгоревшего углерода из-за низких температур при работе с низкими нагрузками и обогащенной топливной смесью.

Коричневый или черный нагар на боковых стенках поршня ниже колец является спекшимся маслом, вы¬званным его сгоранием от прорвавшихся газов.

Причиной этого является некачественное масло или недостаточное уплотнение колец. Незначительные царапины на юбке могут образоваться от попадания посторонних частиц, попавших в двигатель. Это не является неисправностью и в этом случае не требуется замена поршня. Всегда проверяйте не превышает ли допустимую величину зазор между поршнем и цилиндром. Нагар следует удалять с днища поршня и головки цилиндров с помощью деревянного или пластикового скребка. Чрезмерные отложения нагара приводят к увеличению компрессии и снижают теплоотвод.

На днище имеются желтые пятна, на юбке - следы задира, следов оплавленного алюминия нет. Если в ходе обследования двигателя на днище поршня обнаруживаются желтые или желто-оранжевые отложения, это значит, что сгорание происходило в условиях детонации. При этом воспламенение начи-нается от искры на свече зажигания, но поскольку фронт пламени перемещается по камере сгорания бы-стрее, чем при обычном сгорании, несгоревшая часть топливной смеси самовоспламеняется. Это приво-дит к резкому росту температуры и к ударной волне, которые называются детонацией. При этом процесс сгорания происходит на протяжении 29 град, поворота коленвала вместо нормальных 50 град. Окись кальция, которая входит в состав двухтактного масла, обычно имеет цвет близкий к белому. Но при температуре близкой к температуре плавления поршня окись кальция меняет цвет с белого на желто-оранжевый, что является характерным признаком перегрева двигателя. Чрезмерный нагрев приводит к сильному расширению поршня и возможному нарушению масляной пленки.

Возможные причины:

- бензин с низким октановым числом или большим содержанием спирта;

- обедненная топливная смесь или неисправность топливной системы, такая как засорение топливопровода или фильтра, отсутствие вентиляции бака, неисправность топливного насоса, карбюратора, негерметичность картера и т.д.;

- слишком "горячие" свечи зажигания;

- слишком ранняя установка опережения зажигания или неисправность блока зажигания;

- слишком высокая компрессия из-за отложения нагара или модификации головки цилиндров;

- высокое противодавление из-за засорения системы выпуска;

- перегрев, ослабление затяжки свечей зажигания.

Наличие оплавленных участков на днище и следы задира на юбке.

Детонация приводит к чрезмерно высокой темпе-ратуре в камере сгорания. Если условия детона¬ции не устраняются, то резкое повышение темпе-ратуры нагревает частицы нагара и электроды свечи зажигания до такой степени, что они поджи-гают топливную смесь прежде, чем искра появит¬ся на свече. Это явление называется калильным зажиганием. При калильном зажигании темпера¬тура в камере сгорания растет настолько быстро, что при работающем двигателе поршень нагрева¬ется до точки плавления. Металл плавится в зоне непосредственно под свечой зажигания или в зо¬нах тепловой концентрации, таких как штифт поршневого кольца. К задиру также приводит от-сутствие масляной пленки на стенках цилиндра. Калильному зажиганию всегда предшествует де-тонация, и причины ненормального сгорания при этом аналогичны причинам, вызывающим детонацию.

3b

4 - наличие на днище выемок от деталей цилиндрической формы

Возможные причины:

- попадание иголок подшипника поршневого

пальца в зону вытеснения между головкой и

поршнем, разрушение поршневых колец и канавок;

- необходима проверка состояния подшипника

нижней головки шатуна.

4а - наличие на днище выемок сферической

формы

Возможные причины:

- попадание в зону вытеснения в двигателе по¬стороннего предмета, такого как головка за¬

клепки, до выброса его через выхлопное окно; в некоторых случаях двигатель продолжает работать до тех пор, пока не повредятся кольца.

4Ь - наличие на юбке вертикальных царапин в зоне отверстия поршневого пальца Возможные причины:

- попадание стопорного кольца пальца в кромку

перепускного окна из-за ослабления его крепления.

Примечание. Стопорное кольцо теряет упру¬гость при неправильном демонтаже. Поэтому рекомендуется всегда устанавливать только но-вые кольца. Нельзя деформировать стопорное кольцо при его установке. После установки коль¬ца в поршень проверьте не вращается ли оно в канавке. Если вращается - замените его!

5 - следы задира ниже колец со стороны впуска

Возможные причины:

- попадание снега или воды внутрь двигателя и смывание масляной пленки;

- появление следов задира со стороны впуска и выпуска при отсутствии на днище поршня сле¬дов ненормального сгорания возможно из-за недостатка или отсутствия масла при работе двигателя; следует проверить работу системы впрыска масла или соотношение топливо-масляной смеси и зазор между поршнем и цилин-дром;

- если поршень имеет следы задира со стороны выпуска и впуска при отсутствии на его днище следов ненормального сгорания и имеет черный цвет, причиной этого может служить неисправность системы охлаждения. Следует проверить ремень вентилятора, уровень антифриза и т.д.

5а - темно-коричневый налет на юбке поршня

Возможные причины:

- низкое качество масла, применение масла цепной передачи или автомобильного;

- применение присадок к топливу, таких как октан-корректор, повышающих мощность и т.д.

5Ь - следы задира на юбке со стороны выпуска при отсутствии их со стороны впуска

Возможные причины:

- низкое качество масла.

Задир поршневого кольца (рис. 6)

Риски на цилиндре расположены в зоне переме-щения колец. Поверхность цилиндра в хорошем состоянии, за исключением вертикальных по-лос, голубого цвета. Кольца в зоне контакта имеют темную окраску. Такое происходит из-за нарушения смазки.

Возможные причины:

- нарушен период обкатки;

- низкое качество масла;

- недостаточное количество масла в бензо-масляной смеси;

- недостаточная производительность системы впрыска масла.

Разрушение поршня (рис. 7)

Усталостное разрушение материала иногда про-исходит с поршнем высокооборотистых двига-телей. Однако разрушение юбки поршня проис-ходит как правило из-за чрезмерно большого зазора между поршнем и цилиндром.Возможные другие причины:

- поломка шатуна;

- повреждение из-за небрежного обращения, ударов и т.д.;

- заедание коленвала из-за заедания поршня;

- попадание в двигатель посторонних предметов.

rm500.ru

При эксплуатации двигателя поршни могут ломаться под воздействием больших сил или в результате усталостного излома.

рис. 1 |

Излом из-за больших сил (рис, 1) вызван всегда посторонним телом, сталкивающимся при работе двигателя с поршнем. Это могут быть отломавшиеся частицы шатуна, коленчатого вала, клапанов или тому подобное. В случае попадания воды и топлива в цилиндры также может появиться излом поршня вследствие влияния больших сил. Поверхности излома вследствие влияния больших сил имеют серый цвет, без истирания и растровых линий. Поршень ломается внезапно без постепенно образовывающегося излома.

При усталостном изломе (рис. 2) на поверхности излома образовываются растровые линии, позволяющие выявить происхождение и развитие излома. Поверхности излома часто имеют блестящую поверхность и места истирания. Причиной усталостного излома является перегрузка материала поршня. Перегрузка возникает из-за детонационного воспламенения,сильных сотрясений поршня, напр., в результате сталкивания головки поршня с головкой блока цилиндров или слишком большого зазора юбки. Слишком большие деформации поршневого пальца из-за перегрузки (прогиб и деформация до овальной формы) приводят к трещинам в ступицах или в опорах. Кроме того, усталостный излом может быть вызван трещинами от термического напряжения на днищах поршня.

Описание повреждения

В оси отверстия поршневого пальца показана типичная усталостная трещина ступицы в начальной стадии (рис. 2). Трещина имеет форму полукруга вокруг исходной точки. Из начальной трещины в течение короткого времени образовывается излом, который делит поршень до днища на две части, как это показано на рис. 1 (поршень разрезан для анализа снизу, первоначальная трещина проходила от отверстия для пальца до днища поршня).

рис. 2 Поперечное сечение бобышки поршня |

Оценка повреждения

Поломки ступиц появляются в результате перегрузки. Причиной этому может быть недостаточное снабжение маслом. Маленькая трещина в ступице пальца, возникшая из-за перегрузки, увеличивается затем также при нормальной нагрузке и в конечном счете приводит к расколу или излому всего поршня.

Возможные причины повреждения

• нарушение режима сгорания, особенно внезапное воспламенение из-за задержки зажигания.

• чрезмерное или ненадлежащее применение средств помощь при пуске в холодном состоянии.

• цилиндр при неработающем двигателе заполнился водой, топливом или маслом (гидравлический удар).

• повышение мощности (напр., электронный тюнинг

с использованием серийного поршня.

• применение неподходящих или облегченных поршневых пальцев. Из-за овальной деформации пальца происходит перегрузка опоры пальца.

Описание повреждения

На поршне на рис, 1 видны следы ударов на днище поршня. Поршень ударялся как по поверхности головки, так и по обоим клапанам. Как следствие сотрясений и воздействия больших сил в работе образовался излом в направлении пальца.

В поршне на рис.2 юбка поршня имеет излом в нижней канавке маслосъемного кольца. Поверхности излома имеют характер усталостного изломе

Оценка повреждения

Из-за чрезвычайно быстрых жестких ударов при сталкивании днища поршня с головкой блока цилиндров поршень испытывает такое сотрясение, что в нем появляются трещины. В поршнях с нижним маслосъемным кольцом (как на рис. 2 при этом почти всегда ломается юбка в зоне нижней канавки маслосъемного кольца. Из-за сталкивания с головкой блока цилиндров происходит перекос поршня в цилиндре и поршень в дальнейшем ударяет юбкой о стенку цилиндра. В связи с тем, что толщина материала в зоне нижней канавки маслосъемного кольца меньше, чем, напр., на жаровом поясе, поршень ломается в этой зоне.

Возможные причины повреждения

• Зазор между днищем поршня в верхней мертвой точке и головкой блока цилиндров оказался недостаточным. Причины могут быть в следующем:

а) монтаж поршней с неправильной высоты головки поршня. При капитальном ремонте часто дополнительно обрабатывается торцевая поверхность блока цилиндров. Если после обработки используются поршни с первоначальной высотой головки, то выступ поршня может оказаться слишком большим. В случае ремонта поэтому предлагаются поршни с уменьшенной высотой головки, так что выступ поршня остается в пределах диапазона допуска, определенного изготовителем двигателя.

б) недостаточная толщина уплотнения головки блока цилиндров. Многие изготовители предусматривают для одного и того же двигателя уплотнения головки блока цилиндров различной толщины. С одной стороны, это необходимо для компенсации суммирования допусков конструктивных элементов при производстве, с другой стороны, для регулирования выступа поршня при ремонте. Поэтому при ремонте необходимо всегда следить за тем,чтобы использовались уплотнения головки блока цилиндров предписанной толщины материала. Только так можно гарантировать, что после ремонта будет достигнут предписанный зазор между днищем поршня в верхней мертвой точке и головкой блока цилиндров. Толщина уплотнения должна быть вновь определена по указаниям изготовителя двигателя на основе выступа поршня, если в ходе ремонта предусмотрена доработка или замена блока цилиндров.

Внимание:

Контроль свободного хода, который после капитального ремонта двигателя проводится вручную прокручиванием двигателя несколько раз в холодном состоянии, не является гарантией того, что поршень после достижения двигателем рабочей температуры не столкнется с головкой блока цилиндров. Из-за нагрева поршня и шатуна они расширяются также в продольном направлении, что уменьшает зазор между днищем поршня и головкой блока цилиндров. При этом особенно в больших двигателях для грузовых автомобилей с большой высотой головки поршня появляются существенные изменения размеров, которые сокращают свободный ход поршня в верхней мертвой точке еще на несколько десятых долей миллиметра.

• слишком большой зазор в опорах шатунов или изношенный подшипник шатуна, особенно при очень высокой частоте вращения при движении в спусках.

рис. 2 |

Описание повреждения

В участке колец в зоне первой канавки для колец вымывается материал в большом объеме до днища поршня. Канавка кольца имеет сильный осевой износ. В днище поршня имеются вмятины от кусков первого кольца. Юбка поршня имеет в некоторых местах матовый вид пемзообразной структуры.

Оценка повреждения

В связи с сильным осевым износом канавки, особенно на канавке первого кольца, повреждение в описанном случае возникло,безусловно, только в результате попадания загрязнений в камеру сгорания. Загрязнения отлагаются также в канавке кольца и вызывают на кольце и в канавке кольца абразивный износ. В результате этого зазор кольца по высоте все больше повышается. Кольцо с сильно уменьшенным поперечным сечением,в конечном счете, не смогло выдержать давления сгорания и сломалось. В результате этого отломившийся кусок кольца смог еще более свободно перемещаться в увеличивающейся канавке и постоянным биением вызвал вымывание. Когда вымывание достигло днища поршня, куски поршневого кольца попали в зону между днищем поршня и головкой блока цилиндров, что привело к дополнительным повреждениям на днище поршня и головке блока цилиндров.

Возможные причины повреждения

• при сильном осевом износе канавки кольца и поршневых колец это может быть вызвано только попаданием посторонних тел в камеру сгорания, см. к этому также пункт 3.11.2 Износ поршней, поршневых колец и цилиндров вследствие загрязнений»

• при сильном радиальном износе колец без осевого износа переполнение топливом является вероятной причиной, см. к этому также пункт 3.11.3 Износ поршней, поршневых колец и цилиндров вследствие переполнения топливом»

• даже если канавки колец и поршневые кольца исправны и из короткого времени работы после капитального ремонта может возникнуть повреждение из-за неправильного монтажа поршня. Поршневые кольца могут поломаться при вставке поршня в цилиндр, если их недостаточно вдавливают в канавку. Это часто происходит тогда, когда используемая лента натяжения колец неправильно положена вокруг поршня и неправильно натянута или если используется неправильный или поврежденный инструмент для ввода поршня при сборке.

• Вибрирование колец из-за слишком большого зазора колец по высоте. Это состояние может появиться в том случае, если при ремонте двигателя установлен только новый комплект колец, хотя канавки для колец в поршне тоже уже были изношены. Кольца из-за большого зазора переходят в вибрирование и могут поломаться. Другой причиной слишком большого зазора колец по высоте может быть применение неправильного комплекта колец. Кольца могут иметь недостаточную высоту, поэтому зазор в канавке уже при сборке слишком большой.

• Кроме того, к таким повреждениям могут привести неподходящие для применения поршни. Поршни для дизельных двигателей имеют упрочняющую вставку для кольца из никелесодержащего чугуна в связи с нагрузкой и с необходимым сроком службы. Кольца без упрочняющей вставки по экономическим причинам в дизельных двигателях, как правило, применяются только в том случае, если ожидаемый срок службы скорее низок. Это касается, напр., сельскохозяйственных машин. Если такой поршень без упрочняющей вставки должен работать более длительное время или выполнять больший пробег, то износостойкость канавок для колец может оказаться недостаточной для предусмотренного срока службы двигателя. В какойто момент размеры канавок из-за естественного износа увеличатся настолько, что появляется вибрирование и кольца ломаются.

opelastra10.ru