Винтовые забойные двигатели: конструктивные особенности, эксплуатация;

Винтовые забойные двигатели относятся к машинам объёмного (гидростатического) действия. По принципу действия ВЗД представляет собой планетарно-роторную гидравлическую машину объёмного типа с внутренним косо-зубым зацеплением.

ВЗД состоит из следующих основных узлов и деталей:

Стальной статор внутри имеет привулканизированную резиновую обкладку с винтовыми зубьями левого направления. На стальном роторе, с хромированным покрытием, нарезаны зубья также левого направления. Число зубьев ротора на единицу меньше числа зубьев статора. Специальный профиль зубьев ротора и статора обеспечивает их непрерывный контакт между собой, образуя на длине шага статора еденичные рабочие камеры.

Промывочная жидкость, поступающая в двигатель от насосов, может пройти к долоту только в том случае, если ротор проворачивается относительно статора, обкатываясь под действием неуравновешенных сил.

Ротор, совершая планетарное движение, поворачивается по часовой стрелке (абсолютное движение), в то время как геометрическая ось ротора перемешается относительно оси статора против часовой стрелки (переносное движение).

За счёт разности в числах зубьев ротора и статора (передаточное соотношение в зависимости от типа ВЗД может быть 9/10, 6/7) переносное движение редуцируется в абсолютное с передаточным числом, что обеспечивает сниженную частоту врашений и высокий крутящий момент на валу двигателя.

Шпиндельная секция служит для передачи осевого усилия с бурильных труб на долото, восприятия гидравлической нагрузки и реакции забоя, снижения радиальных колебаний долота.

Переливной клапан предназначен для слива промывочной жидкости из бурильных труб при подъёме колонны и заполнении бурильной колонны при спуске в скважину.

Винтовой забойный двигатель доставляется на буровую в собранном виде с навернутыми предохранительными пробками.

Перед пуском в работу двигатель должен быть подвержен наружному осмотру. Особое внимание следует обратить на отсутствие трещин и вмятин на статоре и корпусе шпинделя, на состояние присоединительных резьб к бурильным трубам и к долоту, а также на плотность свинчивания промежуточных резьб, соединяющих корпусные детали двигателя.

Двигатель должен эксплуатироваться, если в качестве промывочной жидкости используется техническая вода или глинистый раствор плотностью не более 2*10 кг/м3 с содержанием песка не более 2% по весу, размером твердых частиц не более 1 мм., при забойной температуре не выше +100 ºС. Повышенное содержание твердых частиц в промывочной жидкости приведёт к быстрому износу рабочих органов (ротор-статор). Повышение температуры в призабойной зоне влияет на прочность эластомера (резиновой обкладки) статора и понижает ресурс двигателя. Буровой раствор, содержащий реагенты на углеводородной основе приводит к набуханию резиновой обкладки (эластомера) статора и преждевременному выходу из строя двигателя. Дифференцальное давление, превышающее рекомендуемое максимальное рабочее значение на приводе объёмного двигателя, сокращает срок работы статора.

При эксплуатации винтовых забойных двигателей необходимо следить, чтобы количество осадка в приёмных мерниках буровых насосов не превышало 25% от объёма мерников и под ведущую бурильную трубу (квадрат) и УБТ был установлен фильтр.

Для снижения случаев зашламления двигателя через шпиндель при заполнении инструмента буровым раствором при последнем долблении, перед началом бурения объёмным гидравлическим двигателем, рекомендуется проциркулировать раствор в скважине с целью выноса шлама на поверхность (особенно при отсутствии переливного клапана в конструкции двигателя).

Допустимые величины радиального и осевого люфта вала шпинделя, давление запуска.

| Люфт вала шпинделя после ремонта Мм.,не более | Допустимый люфт вала при работе Мм.,не более | Давление запуска на устье Мпа,(кгс/см),не более | |||

| Осевой | радиальный | осевой | радиальный | после ремонта | при работе |

| 0-0,1 | 0-0,1 | 6-7 | 3,0 | 2,5(25) | 5,0(50) |

При температуре воздуха ниже 273ºК (0ºС) запуску двигателя должен предшествовать его прогрев в скважине на глубине 100 м. в течении 1 часа.

При проверке двигателя на запуск одновременно следует провести визуальный контроль по работе переливного клапана. При подаче промывочной жидкости в двигатель клапан должен закрыться. При прекращении подачи клапан должен открыться.

При спуске двигателя в скважину заполнение бурильных труб промывочной жидкостью происходит через переливной клапан. При спуске без клапана или с обратным клапаном необходимо производить постоянный долив жидкости в бурильную колонну, для исключения:

Во избежании попадания шлама в двигатель запрещается подходить к забою скважины при отсутствии циркуляции промывочной жидкости.

Под ведущую бурильную трубу следует обязательно устанавливать фильтры с отверстиями диаметром 5-6 мм., длиной 1.5-2.0 м. для исключения попадания крупного шлама и других механических предметов в рабочие механизмы ВЗД.

Запуск двигателя ударами о забой запрещается. Разрешается запуск двигателя на забое вращением инструмента с одновременным прокачиванием жидкости.

При выборе рациональных параметров режима бурения ВЗД необходимо учитывать следующее:

Запрещается запуск ВЗД на забое в нагруженном состоянии.

Во избежании левого вращения инструмента под действием реактивного момента двигателя ведущая бурильная труба должна быть зафиксирована от проворота в роторе.???

При определении КНБК С ВЗД необходимо помнить, что наваривание каких-либо элементов на корпус двигателя недопустимо.

При бурении винтовым забойным двигателем необходимо:

При критической отработке опор долота, сопровождающейся заклиниванием шарошек, сигналом для подъёма может служить повторяющееся резкое повышение давления в нагнетательной линии, происходящее даже при пониженных осевых нагрузках.

При предельно допустимых осевых нагрузках на долото или в случае перехода в пласт, представленный вязкими породами, возможна остановка двигателя и резкое повышение давления в нагнетательной линии. Во избежании порыва диафрагмы насоса буровой инструмент следует приподнять промыться в течениии нескольких минут для очистки долота, а затем осторожно опустить на забой и продолжить бурение при более низкой осевое нагрузке.

Опробование переливного клапана необходимо производить, опустив его ниже стола ротора, для того, чтобы в момент его открытия и закрытия промывочная жидкость не попадала на буровую площадку.

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

| Характер неисправностей | Причина неисправностей | Методы устранения |

| Незапуск двигателя над устьем (или пуск при давлении более 5,8Мпа(60 кгс/см) | а) большой натяг в рабочей паре б) отслоение или повреждение резиновой обкладки статора в) неисправлен шпиндель | Смените двигатель

Смените двигатель

Смените двигатель |

| Повышенное давление в нагнетательной линии при работе двигателя в скважине (при отрыве от забоя давление не снижается) | а) кривизна канала статора более 0,5 мм. б) засорение фильтра в) зашламование двигателя г) попадание посторонних предметов в рабочую пару и повреджение эломастера статора д) поломка и заклинивание осевой и радиальных опор | Смените двигатель

Прочистите фильтр Смените двигатель

Смените двигатель

Смените двигатель |

| Снижение механической скорости проходки: двигатель плохо принимает осевую нагрузку | а) износ рабочих органов (ротора и статора) б) износ осевой и радиальных опор шпинделя в) проворот пакета опор в шпинделе из-за неправильной регулировки г) негерметичность переливного клапана | Смените двигатель

Смените двигатель

Смените двигатель

Смените клапан |

| Снижение давления в нагнетательной линии, остановки двигателя при осевом нагружении, отсутствие проходки | а) промыв переливного клапана, износ рабочих органов б) выход из строя торсиона (расцепление ротора с валом шпинделя в) негерметичность (промыв) в резьбовых соединениях бурильной колонны г) поломка деталей двигателя (полумуфта ротора, торсион, вал, детали шпинделя) | Смените клапан

Смените двигатель

Проверьте инструмент и замените промытые бурильные трубы

Смените двигатель

|

Турбинные забойные двигатели: конструктивные особенности, эксплуатация;

УСТРОЙСТВО И РАБОТА

Турбобур 3ТСШ1-195 представляет собой 3-х секционный гидравлический забойный двигатель, осевая опора которого вынесена в отдельный узел - шпиндельную секцию.

В шпиндельной секции устанавливается 25-ступенчатая резино-металическая осевая опора-пята непроточного типа, воспринимающая гидравлическую нагрузку (определяемую перепадом давления на турбине и долоте) и нагрузку массы вращающихся деталей турбобура (вала, системы роторов), а также реакцию забоя. Преобладающей нагрузкой является гидравлическая. В шпиндельной секции установлены две радиальные нижние опоры для снижения амплитуды радиальных колебаний долота.

В каждой турбинной секции устанавливается цельнолитые турбины и радиальные опоры.

На валах шпиндельной и турбинной секции детали крепятся с помощью полумуфт на малоконусной резьбе с внутренним упорным торцом.

Соединение валов шпиндельной и турбинных секций осуществляется с помощью конусно-шлицевых полумуфт (верхней и нижней).

Устройство турбобура 3ТСШ1-240 аналогично 3ТСШ1-195 (используется в 1-2-х секционном исполнении).

Турбобур односекционный Т12РТ-240 представляет собой гидравлический забойный двигатель, преобразующий гидравлическую энергию потока промывочной жидкости в механическую энергию вращения вала.

В турбобуре устанавливается многоступенчатая турбина осевого типа и радиальные резинометаллические опоры.

Гидравлическую нагрузку, массу вращающихся деталей и реакцию забоя воспринимает многорядная резинометаллическая осевая опора проточного типа, расположенная над торцом.

ПРОВЕРКА ТУРБОБУРОВ ПЕРЕД СПУСКОМ В СКВАЖИНУ

При поступлении турбобура 3ТСШ1-195 на буровую перед сборкой (соединением) секций производится его внешний осмотр и проверка качества сборки (регулировки) турбобура для исключения спуска в скважину некачественно собранного турбобура.

Турбобур с видимыми внешними дефектами (вмятины и трещины на корпусах, задиры на соединительных резьбах переводников, корпусов и валов) в бурении не допускается.

Для предотвращения засорения турбобура под ведущую трубу (квадрат) установить фильтр длиной 1.5-2.0 м. с диаметром отверстий 5-6 мм.

Произвести инструментальный обмер качества сборки турбобура с помощью глубиномера (с погрешностью измерения 0,1 мм.), в соответствии с регламентом по контролю ресурса турбобура. Результаты контроля Кс, Кр в мм. зафиксировать в буровом журнале. Контроль осевого люфта турбобура производиться по каждой секции в порядке их соединения и должен быть равен 14-16 мм.

Проверить осевой люфт вала 3ТСШ1-195, ТСШ-240, Т12рт-240 необходимо следующим образом: поставить турбобур на стол ротора и измерить расстояние А1 от торца переводника до нижнего торца наддолотного переводника. Приподнять турбобур над столом ротора и измерить расстояние А2.

Определить осевой люфт по формуле:

А=А2-А1

Проверка работоспособности турбобура производить на роторе путём прокачки промывочной жидкости. Турбобур должен запускаться при давлении 2.0 МПа (20 кгс/см.), при этом вал турбобура должен вращаться равномерно без рывков. При прекращении подачи промывочной жидкости вал турбобура должен плавно остановиться. Резкая остановка свидетельствует о наличии большого трения в турбобуре. Для приработки трущихся деталей рекомендуется производить обкатку турбобура в течении 3-5 минут.

Турбобур 3ТСШ1-195 (собранный с шшпинделем), ТСШ-240, Т12-240 считается пригодным для работы, если:

www.xn--90a0afegck.xn--p1ai

|

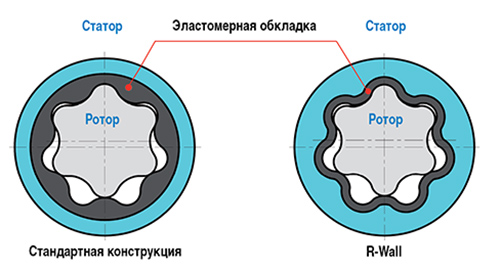

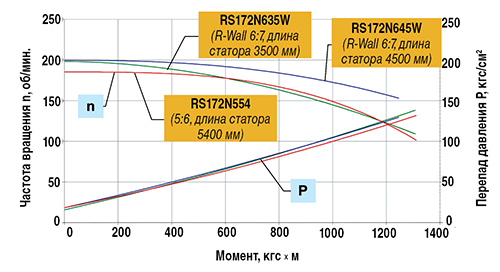

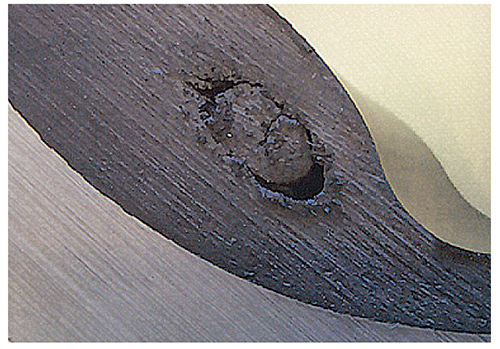

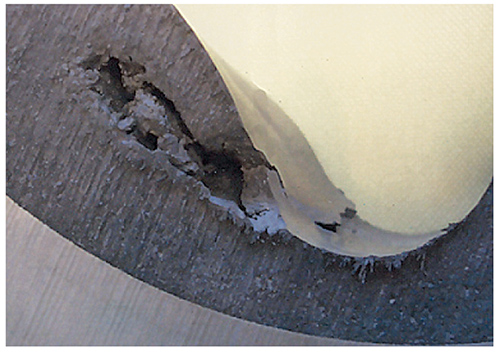

Radius-Service downhole drilling motors V. Andoskin, А. Vyguzov, А. Kuznetsov, D. Khairullin, R. Novikov, Radius-Service LLC В статье описываются преимущества двигательных секций R-Wall c профилированным остовом статора и технология их изготовления, а также технология нанесения твердосплавного покрытия роторов ВЗД. This article describes the benefits of R-Wall series motor sections with a shaped stator frame and the process of its manufacturing, as well as the process of hardfacing of downhole motor rotors.  ООО «Фирма «Радиус-Сервис» было создано в 1992 г. и сегодня является ведущим предприятием России по производству буровой техники. У компании своя крупная производственная база с современным высокотехнологичным оборудованием. Самой известной продукцией являются винтовые забойные двигатели. Здесь же производятся ясы, керноотборные снаряды, турбобуры, оборудование для зарезки боковых стволов, наддолотные амортизаторы, центраторы и калибраторы, немагнитные утяжеленные бурильные трубы, клапаны, фильтры колонные, переводники, оборудование для сервисных центров. ООО «Фирма «Радиус-Сервис» было создано в 1992 г. и сегодня является ведущим предприятием России по производству буровой техники. У компании своя крупная производственная база с современным высокотехнологичным оборудованием. Самой известной продукцией являются винтовые забойные двигатели. Здесь же производятся ясы, керноотборные снаряды, турбобуры, оборудование для зарезки боковых стволов, наддолотные амортизаторы, центраторы и калибраторы, немагнитные утяжеленные бурильные трубы, клапаны, фильтры колонные, переводники, оборудование для сервисных центров. Постоянный рост требований к технико-экономическим показателям бурения заставляет «Радиус-Сервис» искать новые пути увеличения энергетических характеристик, надежности и КПД винтовых забойных двигателей. Качественный прорыв в данном направлении невозможен без внедрения новых технологий. Постоянный рост требований к технико-экономическим показателям бурения заставляет «Радиус-Сервис» искать новые пути увеличения энергетических характеристик, надежности и КПД винтовых забойных двигателей. Качественный прорыв в данном направлении невозможен без внедрения новых технологий. Двигательные секции R-Wall с профилированным остовом статораВ результате проведенных опытно-конструкторских работ была разработана и освоена технология изготовления монолитной конструкции профилированного остова статора с равномерной толщиной эластомерной обкладки, получившая название R-Wall. Остов статора представляет собой стальную трубу с профилированной внутренней поверхностью. Внутренний профиль остова выполнен таким образом, чтобы обеспечить равномерную толщину эластомерной обкладки в пределах 5 – 12 мм, в зависимости от габарита забойного двигателя. Конструктивные особенности двигательных секций R-Wall показаны на рис. 1. Конструктивные особенности двигательных секций R-Wall показаны на рис. 1.  Рис. 1. Поперечное сечение стандартной двигательной секции и секции R-Wall В двигательных секциях R-Wall за счет снижения деформации зуба статора резко снижаются гистерезисные и объемные потери, что приводит к существенному увеличению КПД зацепления и позволяет уменьшить длину двигательной секции при сохранении аналогичных энергетических характеристик. Так, энергетическая характеристика двигательной секции R-Wall габарита 172 мм с длиной активной части 3000 мм соответствует характеристике стандартной двигательной секции с длиной активной части 5000 мм, а энергетическая характеристика двигательной секции R-Wall с длиной активной части 4000 мм ее превосходит (рис. 2). Рис.2. Характеристики стандартной двигательной секции RS172N554 и секций R-Wall при расходе промывочной жидкости 30 л/с ВЗД с профилированным статором может эксплуатироваться при больших дифференциальных перепадах давления, чем обычный ВЗД. В настоящее время эксплуатируются двигательные секции, изготовленные по технологии R-Wall, типоразмеров 172 мм (длина активной части до 5000 мм), 95 и 106 мм с длиной активной части 4000 мм. В настоящее время эксплуатируются двигательные секции, изготовленные по технологии R-Wall, типоразмеров 172 мм (длина активной части до 5000 мм), 95 и 106 мм с длиной активной части 4000 мм. На рис. 3 дано сравнение механической скорости при бурении под эксплуатационную колонну двигателями ДРУ2-172РС с различными двигательными секциями, в том числе секциями R-Wall. Скважины пробурены на Приразломном месторождении в Западной Сибири. Интервал, в котором использовались двигатели 750 – 2850 м, пройден одним долблением из-под кондуктора до проектного забоя. На рис. 3 дано сравнение механической скорости при бурении под эксплуатационную колонну двигателями ДРУ2-172РС с различными двигательными секциями, в том числе секциями R-Wall. Скважины пробурены на Приразломном месторождении в Западной Сибири. Интервал, в котором использовались двигатели 750 – 2850 м, пройден одним долблением из-под кондуктора до проектного забоя.  Рис.3. Механическая скорость при бурении под эксплуатационную колонну двигателями ДРУ2-172РС с различными двигательными секциями Механическая скорость, полученная при бурении двигателями с двигательной секцией R-Wall с длиной активной части 4000 мм, на 23 – 25% превышает аналогичный показатель для двигателей с двигательными секциями, выполненными по стандартной технологии.Основные преимущества двигательных секций R-Wall1. Резиновая обкладка статора постоянной толщины существенно повышает энергетическую характеристику двигателя. Максимальная развиваемая мощность по сравнению с «обычной» двигательной секцией при одной и той же длине увеличивается на 50%. Значительно повышается тормозной момент двигательной секции, что практически исключает вероятность торможения при увеличении нагрузки. 2. За счет уменьшения максимальной толщины резиновой обкладки статора снижается количество вырабатываемого и сохраняемого тепла, что минимизирует усталость эластомера, обусловленную эффектом гистерезиса. Это обеспечивает работоспособность статора при повышенных нагрузках. Как известно, под действием циклической нагрузки при вращении ротора в резиновой обкладке статора возникает явление гистерезиса, в результате которого при каждом цикле происходит выделение тепла. Теплопроводность резины в 10 раз меньше теплопроводности стали и фактически равна теплопроводности дерева. По этой причине в двигательных секциях, выполненных по традиционной технологии, при повышении развиваемой мощности и/или температуры в скважине выше определенной величины происходит саморазогрев резиновой обкладки до температуры, при которой резина начинает терять свои упругие свойства вплоть до перехода в хрупкое состояние. Увеличение температуры приводит к расширению резины и увеличению натяга, что в свою очередь повышает тепловыделение, то есть имеется положительная обратная связь. Сильнее всего разогревается центральная часть каждого зуба статора, что приводит к быстрому развитию трещин и разрушению резиновой обкладки. Вот как выглядят последствия такого саморазогрева на поперечном разрезе статора (рис. 4, 5). 2. За счет уменьшения максимальной толщины резиновой обкладки статора снижается количество вырабатываемого и сохраняемого тепла, что минимизирует усталость эластомера, обусловленную эффектом гистерезиса. Это обеспечивает работоспособность статора при повышенных нагрузках. Как известно, под действием циклической нагрузки при вращении ротора в резиновой обкладке статора возникает явление гистерезиса, в результате которого при каждом цикле происходит выделение тепла. Теплопроводность резины в 10 раз меньше теплопроводности стали и фактически равна теплопроводности дерева. По этой причине в двигательных секциях, выполненных по традиционной технологии, при повышении развиваемой мощности и/или температуры в скважине выше определенной величины происходит саморазогрев резиновой обкладки до температуры, при которой резина начинает терять свои упругие свойства вплоть до перехода в хрупкое состояние. Увеличение температуры приводит к расширению резины и увеличению натяга, что в свою очередь повышает тепловыделение, то есть имеется положительная обратная связь. Сильнее всего разогревается центральная часть каждого зуба статора, что приводит к быстрому развитию трещин и разрушению резиновой обкладки. Вот как выглядят последствия такого саморазогрева на поперечном разрезе статора (рис. 4, 5).  Рис. 4. Зона термодеструкции внутри зуба статора, возникшая в результате саморазогрева  Рис. 5. Дальнейшее развитие трещин от зоны термодеструкции эластомера В «Радиус-Сервис» было разработано программное обеспечение, позволяющее методом конечных элементов рассчитать разогрев, напряжения и деформацию резиновой обкладки статора при вращении (обкатке) ротора в типовых условиях бурения. Проведенные расчеты подтверждают данные эксплуатации, что з |

burneft.ru

Винтовые двигатели имеют разные передаточные числа, зависящие от соотношения числа зубьев ротора и статора. Двигатели, имеющие и= 1:2, развивают максимальные частоты вращения и минимальные вращающие моменты. Их применяют, когда требуется высокая частота вращения.

По мере увеличения числа заходов ротора (т. е. передаточного отношения) уменьшается частота вращения и увеличивается вращающий момент. Это объясняется тем, что многозаходный роторный механизм, каким является винтовой двигатель, в отличие от других механизмов представляет собой соединение гидравлического двигателя и понижающего планетарного редуктора, причем передаточное число редуктора пропорционально заходности ротора.

Многозаходные рабочие органы имеют большую протяженность контактных линий по сравнению с рабочими органами, имеющими отношение и= 1:2. Это предопределяет снижение механического и общего к. п. д. винтовых двигателей с много- заходными рабочими органами. В то же время двигатели с многозаходными рабочими органами обладают большой нагрузоной способностью и более жесткой характеристикой, что обусловило выбор для забойного винтобура Д2-172М передаточного числа и = 9 : 10.

Вращающий момент — основная характеристика винтового двигателя. При анализе его рабочего процесса рассматривается действие перепада давления жидкости в камерах пары ротор — статор, так как на этой длине происходит разобщение камер с полостями высокого и низкого давления, расположенных выше и ниже рабочих органов. В каждом поперечном сечении на длине шага ротора возникает неуравновешенная гидравлическая сила Rh действующая на центр вращения ротора.

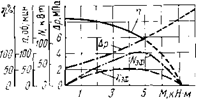

Рис 10.6. Характеристика винтового забойного двигателя.

Характеристика забойного винтового двигателя

Энергетические параметры винтового гидравлического двигателя определяются его передаточным числом, перепадом давления и расходом рабочей жидкости. При постоянном расходе Q двигатель характеризуется изменением вращающего момента М от перепада давления Ар, частоты вращения п вала шпинделя, мощности N и к. п. д.

На рис. 8.6 приведена рабочая характеристика винтового забойного двигателя Д2-172м.

Наибольшая частота вращения соответствует режиму холостого хода, а максимальный вращающий момент — режиму торможения при п = 0. Двигатель запускается при перепаде давления Ар = 1-=-2 МПа. Это давление расходуется на механические и гидравлические потери. При увеличении момента торможения перепад давления возрастает, одновременно повышаются мощность и к. п. д.

Режим максимальной мощности называется эффективным, а наивысшего к. п. д. — оптимальным. Обычно в этих двигателях они не совпадают. Зона устойчивой работы двигателя находится между этими режимами. В рабочем режиме гидромеханический к. п. д. составляет 0,4—0,5, объемный — 0,8—0,9, а общий достигает 0,5—0,55. При достижении предельного момента торможения вал двигателя останавливается, а величина давления определяется герметичностью пары ротор — статор. При нарушении герметичности раствор протекает через двигатель. С увеличением расхода раствора диапазон устойчивой работы двигателя расширяется. В винтовых двигателях частота вращения существенно зависит от величины вращающего момента. В этих двигателях по мере их износа характеристики ухудшаются. Это объясняется повышением утечек жидкости через зазоры по мере их увеличения при износе. Износ ротора и статора по выступам и профилю зубьев приводит к нарушению герметичности рабочей пары, увеличению объемных потерь и снижению нагрузочной характеристики. Износ рабочей пары определяет межремонтный срок службы двигателя, составляющий 50—200 ч в зависимости от качества двигателя и свойств бурового раствора.

ЭЛЕКТРОБУР.

Электробур служит для привода во вращение долота. Он представляет собой забойный агрегат с электрическим двигателем трехфазного переменного тока. Электроэнергия к нему передается с поверхности по кабелю, расположенному внутри колонны бурильных труб. Оборудование на установке при бурении электробуром применяется в основном такое же, как и при бурении роторным или турбинным способом. Электробурами бурят скважины глубиной до 5000 м.

Несколько отличной является схема электроснабжения электробуровой установки. Силовой трансформатор мощностью 630 кН-А с номинальным током 155 А имеет две вторичных обмотки. Одна из них служит для питания электробура и имеет 25 ступеней регулирования напряжения в пределах 1100— 2300 В. Другая вторичная обмотка напряжением 525 В предназначена для питания электродвигателей привода лебедки и ротора.

На установке применяется дополнительно комплектное устройство для включения и защиты электробура, измерения электрических параметров и сигнализации о состоянии электробура. Это устройство состоит из станции управления, навесных шкафов, вольтметра и трех амперметров, блока измерения сопротивления изоляции системы токопровод — электробур и кнопки для включения и выключения электробура.

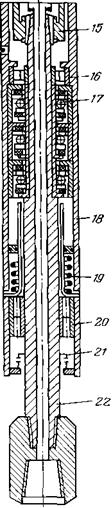

Рис. 10. 7. Электробур Э215-8М.

| Давление на долото для разрушения породы так же, как и при роторном бурении, создается нижней частью бурильной колонны, которая воспринимает реактивный момент. Разбуренная порода выносится на поверхность буровым раствором по кольцевому пространству между стенками скважины и бурильной колонной. Буровой раствор, нагнетаемый насосами через вертлюг внутрь колонны бурильных труб с кабелем, подводится к электродвигателю и по его пустотелому валу через отверстия в валах редукторной вставки и шпинделя поступает к долоту. Двигатель, редуктор и подшипники шпинделя наполнены маслом и имеют систему защиты от проникновения внутрь бурового раствора. Преимуществами электрического двигателя по сравнению с гидравлическим являются: независимость частоты вращения от нагрузки на долото, момента и других параметров от количества подаваемой жидкости, ее плотности и физических свойств и глубины скважины; постоянство частоты вращения, большая перегрузочная способность электродвигателя; возможность контроля кривизны, отклонения ствола скважины и процесса работы с поверхности земли. К недостаткам электродвигателя относятся необходимость одновременной подачи к забою двух видов энергии—электрической и гидравлической и сложность конструкции. |

Электробур (рис. 10.7) представляет собой цилиндрический значительной длины герметичный маслонаполненный трехфазный асинхронный электродвигатель с короткозамкнутым ротором из нескольких секций. Корпус статора 4 электродвигателя представляет собой трубу с соединительными резьбами на концах, в которую запрессованы пакеты магнитной стали 8, чередующиеся с пакетами немагнитной стали 9. Последние служат для уменьшения электрических потерь в статоре в местах установки подшипников 10 вала 7 ротора. В пакетах ротора имеются пазы, в которых заложена обмотка 6. Концы ее соединены с кабелем 12, имеющим контактный стержень 1, который расположен в верхнем переводнике 2 электробура.

На пустотелом валу 7 насажены пакеты ротора 11, собранные из шихтованной листовой немагнитной стали с алюминиевой обмоткой типа «беличье колесо». Каждый пакет представляет собой небольшой короткозамкнутый ротор. Между пакетами устанавливается радиальный шарикоподшипник 10. Таким образом, двигатель электробура представляет собой как бы несколько (10—12) последовательно соединенных на одном валу короткозамкнутых двигателей.

Осевая нагрузка от веса ротора воспринимается нижним подшипником 13. Герметизация двигателя осуществляется сальниковыми уплотнениями, установленными в нижней 14 и верхней 5 его частях, и уплотнением соединений корпусов. Чтобы устранить проникновение в двигатель через сальник бурового раствора, давление масла внутри двигателя немного выше (на 0,2—0,3 МПа) давления бурового раствора, протекающего через электробур.

Для этого в верхнем корпусе электробура устанавливают лубрикаторы 3, состоящие из диафрагмы, заполненной маслом, на которую давит поршень. Давление на поршень осуществляется пружиной, а на диафрагму — жидкостью. Пружина создает только избыточное давление. Лубрикатор находится в полости, заполненной буровым раствором. Лубрикаторы позволяют иметь запас масла и компенсировать его утечку при эксплуатации, а также регулируют объем масла внутри электродвигателя при изменении температуры, что исключает опасность значительного повышения давления и разрушения сальников.

К нижней части корпуса двигателя присоединяется шпиндельное устройство, в котором на мощных радиальных 16 и 20 и 13 подшипниках смонтирован полый вал шпинделя 22 с присоединенным переводником. Валы двигателя и шпинделя соединены зубчатой муфтой 15. Буровой раствор из вала двигателя по каналу в валу шпинделя 22 поступает на забой. Выходной нижний конец вала шпинделя уплотнен сальником 21.

Шпиндель смонтирован в заполненном маслом цилиндрическом корпусе 18, который на резьбе соединен с корпусом электродвигателя. Нижняя часть шпинделя имеет резьбу для присоединения переводника. Радиальные нагрузки воспринимаются подшипниками 16 и 20, а осевые — многорядной пятой 17, состоящей из упорных подшипников качения.

Внутренняя полость шпинделя заполнена более густым, чем в двигателе, маслом и имеет свой кольцевой лубрикатор 19, расположенный в нижней части шпинделя. Лубрикатор служит для поддержания повышенного давления масла внутри шпинделя и тем самым защищает подшипники шпинделя от попадания в них бурового раствора. Незначительные утечки масла восполняются из лубрикатора.

Для предохранения от проникновения бурового раствора внутрь шпинделя и двигателя, заполненных маслом, все соединения корпусов электробура уплотнены резиновыми кольцами круглого сечения, расположенными в специальных канавках у стыков соединяемых корпусов. Для предупреждения попадания бурового раствора, проходящего через полые валы двигателя и шпинделя, внутрь электробура применяется шарнирное уплотнение, а в нижней части двигателя установлен торцовый сальник, отделяющий масло двигателя от масла шпинделя. Для уменьшения частот вращения вала шпинделя в некоторых конструкциях электробуров между двигателем и шпинделем устанавливают планетарный редуктор-вставку.

Система токоподвода

Электрический ток напряжением 1100—1300 В подводится от трансформатора буровой по наружному трехжильному кабелю к токоприемнику, укрепленному ниже вертлюга. Кабель внутри бурильной колонны смонтирован отрезками-секциями, длина которых равна длине применяемых бурильных труб.

При свинчивании и развинчивании бурильных труб, чтобы раствор не попадал в контактную муфту, ее размещают в нижней части трубы при спуске в скважину, а ниппель бурильных замков, в котором укреплен контактный стержень, помещают вверху. Поэтому расположение элементов замков при бурении электробурами обратное, принятому в роторном бурении. Электроэнергия к электробуру, находящемуся в скважине, подводится от сети по кабелю через кольцевой токоприемник к секциям кабеля, расположенным внутри колонны труб. Секции кабеля, находящиеся внутри вращающегося ствола токоприемника, снабжены автоматической контактной муфтой.

В свою очередь нижний конец кабельной секции ведущей трубы также имеет автоматическую контактную муфту, укрепленную на опоре в ее замке. При свинчивании бурильного замка эта муфта автоматически соединяется с контактным стержнем, укрепленным на опоре в ниппеле замка бурильной трубы. Замковая муфта бурильной колонны, свинченная со вторым ее концом, снабжена такой же контактной муфтой, »ак и нижняя часть ведущей трубы. Такими кабельными секциями с контактными муфтами и стержнями оборудованы все бурильные трубы колонны. Верхняя головка электробура также имеет контактный стержень, соединяющий электробур с токоподводом.

Таким образом, внутри каждого элемента бурильной колонны есть кабельная секция с автоматическим контактным соединением. Так как токоподвод расположен внутри труб, он защищен от повреждений при спусках и подъемах, транспортировке и других операциях с трубами на буровой.

В связи с тем, что кабель размещен внутри бурильных труб, уменьшается сечение для прохода бурового раствора, особенно В местах крепления кабельных секций в замках. Поэтому при бурении электробурами применяют бурильные трубы с наружу высаженными концами и широкопроходные бурильные замки типа ЗШ, приспособленные для крепления кабеля.

При спуске бурильной колонны в скважину, заполненную жидкостью, уплотнение и контакт токоподводящих колец улучшаются за счет гидростатического давления, действующего на муфту. Поверхность соединения муфты и стержня смазывается при эксплуатации касторовым маслом для улучшения изоляции и предохранения от попадания раствора.

В процессе бурения электробуром вследствие повреждения или попадания влаги может быть нарушена изоляция двигателя или системы токоподвода. Состояние изоляции проверяется ее сопротивлением, для чего существуют специальные приборы — мегомметры. Поэтому при спуске бурильной колонны систематически контролируется изоляция, чтобы избежать холостых рейсов колонны. Состояние изоляции периодически контролируется во время бурения или наращивания.

Электробур — единственный забойный двигатель, который позволяет вести инклинометрические работы в скважине в процессе бурения без подъема бурильной колонны благодаря наличию токопровода, т. е. связи забоя с поверхностью. Для проведения таких работ применяется телеметрическая система, предназначенная для контроля угля наклона скважины, азимута отклонения ее ствола и угла установки отклонителя при бурении скважины электробуром.

Контрольные вопросы к гл. 10.

Читайте также:

lektsia.com

Количество просмотров публикации Винтовые гидравлические двигатели - 48

4.4.1. Принцип действия и устройство

Винтовой двигатель представляет собой забойный агрегат (рис.4.9) с гидравлическим объёмным двигателем, приводимый в действие потоком бурового раствора, который закачивается в бурильную колонну с поверхности насосами.

Винтовой двигатель состоит из статора и эксцентрично расположенного винтового ротора, представляющего собой как бы зубчатую пару с внутренним зацеплением с винтовыми зубьями. Число зубьев статора на один больше зубьев ротора, что позволяет ему совершать планетарное движение, как бы обкатываясь по зубьям статора: ось ротора при этом движется по окружности диаметром, равным двойному эксцентриситету е. Важно заметить, что для соединения ротора с валом шпинделя, соосно расположенного с корпусом, служит шаровая двухшарнирная муфта͵ компенсирующая эксцентриситет.

Шпиндель винтового двигателя сходен по конструкции со шпинделем турбобура. Он укреплен на радиальных резинометаллических подшипниках и снабжен шаровой пятой для восприятия осевой нагрузки. Вал шпинделя - пустотелый, в верхней части снабжен каналами для прохода жидкости к долоту, присоединяемому через переводник к нижней части вала двигателя. Корпус последнего через переводник прикрепляется к нижней части бурильной колонны.

По принципу действия винтовые двигатели относятся к объёмным роторным машинам. Основными элементами рабочих органов таких машин являются: статор - корпус с полостями, примыкающими по концам и камерам высокого и низкого давления; ведущий ротор - винт, вращающий момент которого передается валу шпинделя;

Винтовые поверхности статора и ротора делят рабочий объём двигателя на ряд полостей. Полости, связанные с областями высокого и низкого давления, называются камерами, а замкнутые полости - шлюзами. В поперечном сечении имеются камеры, разделенные между собой контактной линией. Каждая камера по мере вращения периодически связывается с полостями высокого и низкого давления и в каждый заданный момент времени становится шлюзом. Теоретически на длине одного шага происходит разобщение полостей, находящихся выше и ниже рабочих органов.

Поверхности винтовых зубьев ротора и статора, взаимно пересекаясь, отсекают область высокого давления жидкости от области низкого давления и препятствуют ее свободному перетоку. Под действием перепада давления жидкости на ведущем винте образуется вращающий момент, передаваемый на вал шпинделя. Чем больше перепад давления на двигателе, тем больше вращающий момент. По принципу действия винтовой двигатель можно сравнить с поршневым гидравлическим двигателем, снабженным поршнем, который перемещается вдоль оси ротора по винтовой линии. Роль поршня выполняют отсекающие поверхности винтового ротора.

Винтовые двигатели и насосы имеют ряд преимуществ, что позволило использовать их как гидравлические забойные двигатели:

· отсутствие клапанных и золотниковых распределителей потока жидкости;

· отсутствие относительного перемещения трущихся деталей пары

ротор - статор;

· непрерывное изменение положения линии контакта рабочих органов при вращении ротора позволяет потоку бурового раствора удалять абразивные частицы из камер и шлюзов.

Условия создания шлюзов в паре ротор - статор объёмных винтовых двигателей следующие:

число зубьев или заходов статора z1 должно быть на единицу больше зубьев ротора z2

отношение шага зубьев статора Т к шагу зубьев ротора должно быть пропорционально отношению их числа, т. е.

(4.16)

Отношение чисел зубьев статора и ротора принято называть передаточным числом

(4.17)

Теоретически винтовой двигатель может иметь любое передаточное число.

4.4.2. Основные параметры винтовых двигателей

Винтовые двигатели имеют разные передаточные числа, зависящие от соотношения числа зубьев ротора и статора. Двигатели, имеющие

u = 1:2, развивают максимальные частоты вращения и минимальные вращающие моменты. Их применяют, когда требуется высокая частота вращения.

По мере увеличения числа заходов ротора (т. е. передаточного отношения) уменьшается частота вращения и увеличивается вращающий момент. Это объясняется тем, что многозаходный роторный механизм, каким является винтовой двигатель, в отличие от других механизмов представляет собой соединение гидравлического двигателя и понижающего планетарного редуктора, причем передаточное число редуктора пропорционально заходности ротора.

Многозаходные рабочие органы имеют большую протяженность контактных линий по сравнению с рабочими органами, имеющими отношение u=1:2. Это предопределяет снижение механического и общего к. п. д. винтовых двигателей с многозаходными рабочими органами. В то же время двигатели с многозаходными рабочими органами обладают большой нагрузочной способностью и более жесткой характеристикой, что обусловило выбор для забойного винтобура Д2-172М передаточного числа

и = 9: 10.

Вращающий момент - основная характеристика винтового двигателя. При анализе его рабочего процесса рассматривается действие перепада давления жидкости в камерах пары ротор - статор, так как на этой длине происходит разобщение камер с полостями высокого и низкого давления, расположенных выше и ниже рабочих органов. В каждом поперечном сечении на длине шага ротора возникает неуравновешенная гидравлическая сила R1, действующая на центр вращения ротора (рис. 4.9).

В двигателях с многозаходным ротором площадка, на которую действует гидравлическая сила, непостоянна по длине шага. В случае если провести второе сечение на некотором расстоянии от рассматриваемого, то возникает гидравлическая сила на единице длины рабочего органа. Вращающий момент (в Н·м) на длине шага ротора

Mt=pDtez1/2, (4.18)

где р - перепад давления, Па; D - расчетный диаметр ротора, м; t - шаг зубьев ротора, м; е - эксцентриситет, м; z1 - число зубьев статора.

Поперечная удельная сила (в Н/м) на длине половины шага ротора

(4.19)

Вращающий момент винтовых двигателей

(4.20)

где М0 - удельный момент винтового двигателя

(4.21)

(се - безразмерный параметр, являющийся отношением эксцентриситета е к радиусу зуба зацепления r).

Удельный момент зависит от числа заходов ротора и безразмерного параметра се. По физическому смыслу он представляет собой момент винтового механизма с единичными размерами (D, е и t) и единичным перепадом давления. Удельный момент минимален для однозаходных механизмов и возрастает с увеличением числа заходов.

Частота вращения вала винтовых двигателей объёмного действия

(4.22)

где Q - расход жидкости, подаваемой в двигатель, м3/с; V0 - объём камеры рабочего органа двигателя, м3

(4.23)

Здесь Fш - площадь поперечного сечения шлюза, м2; Т - шаг винтовой поверхности статора, м; z2 - число зубьев ротора.

В винтовых двигателях с гипоциклоидальным центроидным зацеплением площадь сечения шлюза

(4.24)

Вместе с тем, поскольку передаточное число определяет скорости переносного ωпер и относительного ωот движений, можно записать

(4.25)

После подстановок и соответствующих преобразований получим выражение для расчета частоты вращения выходного вала винтового двигателя:

(4.26)

где no - удельная частота вращения выходного вала безразмерный параметр, определяемый заходностью рабочего органа двигателя и коэффициентом се.

(4.27)

По физическому смыслу величина no представляет собой частоту вращения винтового механизма с единичными геометрическими размерами и единичным расходом жидкости. Винтовые двигатели с однозаходным ротором являются высокоскоростными, в связи с этим более рациональны многозаходные винтовые механизмы. В частности, для получения частоты вращения выходного вала двигателя в пределах 100 - 200 об/мин число заходов ротора должно быть не менее восьми. В двигателях Д1-195 и

Д2-172м выбрано число заходов ротора, равное девяти.

4.4.3. Характеристика забойного винтового двигателя

Энергетические параметры винтового гидравлического двигателя определяются его передаточным числом, перепадом давления и расходом рабочей жидкости. При постоянном расходе Q двигатель характеризуется изменением вращающего момента М от перепада давления Dр, частоты вращения п вала шпинделя, мощности N и к.п.д. η.

На рис. 4.10 приведена рабочая характеристика винтового забойного двигателя Д2-172м.

Наибольшая частота вращения соответствует режиму холостого хода, а максимальный вращающий момент - режиму торможения при n = 0. Двигатель запускается при перепаде давления Dр = 1÷2 МПа. Это давление расходуется на механические и гидравлические потери. При увеличении момента торможения перепад давления возрастает, одновременно повышаются мощность и к. п. д.

Режим максимальной мощности принято называть эффективным, а наивысшего к. п. д. - оптимальным. Обычно в этих двигателях они не совпадают. Зона устойчивой работы двигателя находится между этими режимами. В рабочем режиме гидромеханический к. п. д. составляет 0,4 - 0,5, объёмный - 0,8 - 0,9, а общий достигает 0,5 - 0,55. При достижении предельного момента торможения вал двигателя останавливается, а величина давления определяется герметичностью пары ротор - статор. Размещено на реф.рфПри нарушении герметичности раствор протекает через двигатель.

В рабочей области от режима холостого хода до оптимального частота вращения п прямо пропорциональна расходу Q, в связи с этим при изменении расхода Q1 на Q2частота вращения

n2 = nIQ2/Ql. (4.28)

С увеличением расхода раствора диапазон устойчивой работы двигателя расширяется. В винтовых двигателях частота вращения существенно зависит от величины вращающего момента. В этих двигателях по мере их износа характеристики ухудшаются. Это объясняется повышением утечек жидкости через зазоры по мере их увеличения при износе. Износ ротора и статора по выступам и профилю зубьев приводит к нарушению герметичности рабочей пары, увеличению объёмных потерь и снижению нагрузочной характеристики. Износ рабочей пары определяет межремонтный срок службы двигателя, составляющий 50 - 200 ч исходя из качества двигателя и свойств бурового раствора.

Техническая характеристика винтовых двигателей

referatwork.ru