Если вы найдете ошибку в тексте, выделите её мышью и нажмите Ctrl+Enter. Спасибо.

Для многих людей слово турбокомпаунд не только тяжело произнести, но оно еще и ассоциируется с чем-то загадочны и не понятным.

Даже люди, которые считают себя технически грамотными и подкованными в вопросах последних технических новшеств не могут с ходу дать определение слову турбокомпаунд, хотя впервые оно появилось в терминологии еще в далеком 1990 году.

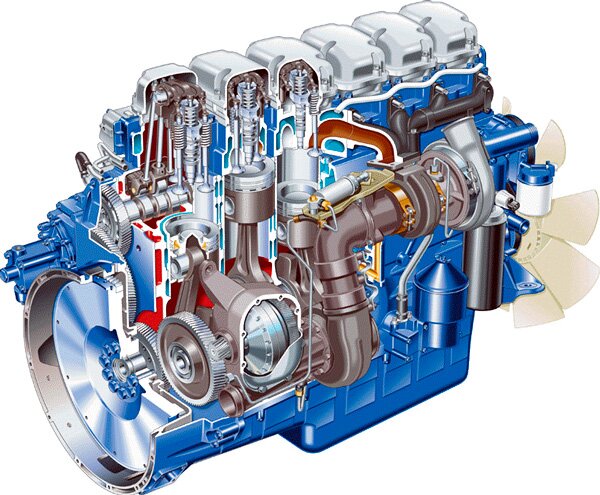

Впервые турбокомпаунд был применен на дизельном двигателе DTS 11 01 разработанным шведской компанией Scania в 1990 году, а вот с какой целью было применено это техническое новшество мы и поговорим далее.

Целью создания данного технического новшества являлось, является и сейчас, повышение мощностных и эксплуатационных характеристик дизельных двигателей.

Принцип работы турбокомпаунда основан на использовании энергии отработанных газов, что позволило увеличивать мощность двигателей буквально из ниоткуда.

Давно известно, что энергия, которая выделяется при сгорании топлива в двигателе, используется не полностью.

В каждом двигателе процентные показатели использования энергии разные, но в среднем они такие:

С тепловой энергией, которая уходит на нагрев двигателя, мы ничего сделать не можем, с ней «борется» специально созданная система охлаждения.

А вот использовать 30 – 40% энергии, которая уходи с выхлопными газами, вполне возможно и ученные это уже доказали.

Энергия выхлопных газов для повышения мощности дизельных двигателей впервые была использована в 1961 году на двигателе DS10 от уже известной фирмы Scania, где впервые был установлен турбокомпрессор.

Многим известно, что турбокомпрессор предназначен для нагнетания под давлением воздуха в цилиндры двигателя, чем обеспечивается качественное сгорание топлива и соответственно повышается мощность двигателя. Нагнетание воздуха происходит за счет использования энергии отработанных газов.

Но эта энергия используется не полностью.

Если взять усредненные показатели, то выхлопные газы покидают цилиндры двигателя имея температуру 650 – 750 градусов.

Пройдя через турбину компрессора их температура снижается приблизительно до 550 – 650 градусов, значит теряется около 100 градусов, т.е. из 40% энергии используется приблизительно 15%, а остальные 25% уходят в выхлопную трубу.

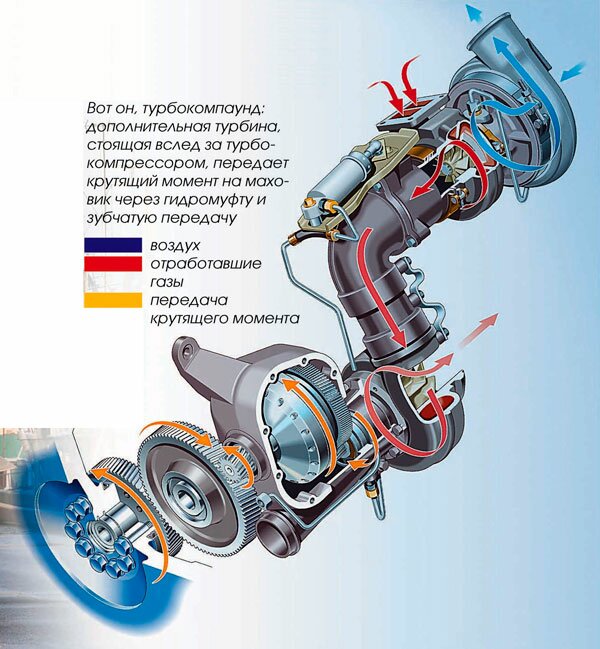

Для использования оставшейся энергии был разработан специальный турбокомпаундный блок, благодаря которому энергия отработанных газов преобразуется в механическую энергию и через специальный привод передается на колен вал двигателя повышая его мощность.

Из турбины турбокомпаундного блока отработанные газы уже выходят с температурой в 480 – 500 градусов.

Роль гидромуфты очень важна, так как благодаря ей происходи сглаживание изменение частот турбины турбокомпаунда и маховика.

Компания Scania нашла широкое применение для турбокомпаунда в разрабатываемых ей дизельных двигателях для грузовых автомобилей.

Для примера можно взять дизельный двигатель DT 12 02, разработанный компанией в 2001 году и имеющей 12 цилиндров.

Если раньше, работая как обычный турбо дизель DT 12 02 развивал мощность 420 л.с., то после внедрения турбокомпаундого блока его мощность возросла до 470 л.с.

Турбокомпаундый блок может устанавливаться практически на любые дизельные двигателя для грузовых автомобилей от компании Scania, было бы желание заказчика.

Чтобы было понятно, благодаря внедрению турбокомпаунда было достигнуто:

Технологии не стоят на месте. Стремление увеличения эксплуатационных качеств двигателей за счет его скрытых возможностей является перспективным направлением для многих автомобильных компаний и пример с турбокомпаундом, который реализовала компания Scania, является хорошим примером для подражания.

Запуск двигателя DT11 02 – видео.

Если в статье есть видео и оно не проигрывается, выделите любое слово мышью, нажмите Ctrl+Enter, в появившееся окно введите любое слово и нажмите "ОТПРАВИТЬ". Спасибо.

ЭТО МОЖЕТ БЫТЬ ПОЛЕЗНЫМ:

ПОДЕЛИТЬСЯ НОВОСТЬЮ С ДРУЗЬЯМИ:

autotopik.ru

Двигатель Дизеля, или просто дизель — это двигатель внутреннего сгорания с воспламенением рабочей смеси в цилиндре от сжатия: воспламенение топлива в конце такта сжатия происходит не от свечи зажигания, как в бензиновом двигателе, а от тепла сжатого поршнем воздуха.

Патент на турбокомпаундный двигатель был оформлен немецким изобретателем Рудольфом Дизелем еще в 1892 г. Затем в 1896-1897 г. он оформил патенты на принудительную подачу воздуха в цилиндры, известную ныне как турбонаддув, и промежуточное охлаждение этого воздуха. Оба изобретения повышали производительность двигателя, за счет улучшения наполняемости цилиндров.

Если сам дизель в конце 20-х-начале 30-х годов нашел применение на грузовых автомобилях и в военной технике, то турбонаддув как норма появился на дизелях лишь в 70-х годах, а промежуточное охлаждение в 80-х. После этого потери энергии с теплом отработавших газов дизелей снизились до 35-40% общей энергии с теплом отработавших газов дизелей потребляемого, а минимальный удельный расход топлива примерно с 220 до 192-195 г/кВтч.

Шведская «Скания» приступиа к производству еще более эффетивного дизеля модели ДТС 1101, в котором дополнительно использован принцип турбокомпаундирования — превращения части остаточного тепла отработавших газов в механическую энергию. На таком дизеле в выхлопной системе после турбонагнетателя размещена еще одна турбина — силовая. Она соединена с коленчатым валом двигателя двумя рядами прямозубых шестерен с общим передаточным числом 30 и промежуточной гидромуфтой. Последняя сглаживает динамические нагрузки и позволяет согласовывать вращение силовой турбины и коленчатого вала на разных режимах, что невозможно при чисто механической передаче. Газы, пройдя турбонагнетатель, попадают в корпус силовой турбины и раскручивают рабочее колесо. На другом конце вала этого колеса закреплена первая шестерня, с которой и начинается передача развиваемого силовой турбиной крутящего момента. Далее приводится во вращение шестерня на входном валу гидромуфты, сама гидромуфта, шестерня на ее выходном валу и, наконец, промежуточная шестерня, соединенная уже с зубчатым венцом маховика. Вот эта промежуточная шестерня и «подталкивает» маховик, передавая ему часть мощности, которая ранее терялась с отработавшими газами.

Применение турбокомпаундной установки на двигателе ДТС 1101 увеличило на 5% его мощность и крутящий момент — до 297 кВт и 1750 Нм соответственно — по сравнению с базовым двигателем, оборудованным только турбонаддувом и промежуточным охлаждением. Несколько снизилось содержание окислов газа из-за повышенного сопротивления на выпуске — здесь как бы само собой образовалась внутренняя рециркуляция этих газов. А минимальный удельный расход топлива достиг рекордной величины — 187 г/кВтч.

Подобных же результатов можно достичь без турбокомпаундирования дизеля увеличением размеров турбонагнетателя или используя нагнетатель с изменяемой геометрием турбины. Но в первом случае возрастает инерция нагнетателя и окружная скорость концов лопаток турбины, что приводит к ухудшению характеристик работы двигателя на малых оборотах и резкому повышению требований к качеству материала. А во втором очень сложна конструкция нагнетателя, состоящего из более чем ста движущихся деталей, что многократно снижает надежность и долговечность узла. Поэтому турбокомпаундное устройство стало своего рода компромиссом, тем более что эффективнее всего оно только при длительных, близких к максимальным нагрузкам. Отсюда можно предположить, что по крайней мере в ближайшем будущем турбокомпаундные дизели найдут применение только на тяжелых магистральных автопоездах и, возможно, больших междугородных автобусах.

Турбонагнетатель, приводимый во вращение отработавшими газами турбокомпаундного двигателя, увеличивает количество поступающего в цилиндры воздуха, но одновременно из-за своей высокой температуры нагревает этот воздух до +150°C. Расширяясь, то же количество воздуха занимает больший объем и «загнать» его в цилиндры уже труднее. Для «сжатия» воздуха и служит промежуточное охлаждение: воздух из турбонагнетателя попадает в радиатор, подобный радиатору системы охлаждения, где и охлаждается потоком встречного воздуха примерно до +45°C, уменьшаясь в объеме.

motornoe.com

Двигатель, в котором источником движущей энергии является не только сам ДВС (двигатель внутреннего сгорания), а если точнее, то его цилиндропоршневая группа, но и особая силовая группа называется турбокомпаунд.Эта система получила достаточное распространение и встречается очень часто.

Наиболее широкое применение турбокомпаунд нашел в моторах большого объема. Применение этой системы позволяет:

Целесообразность применения этой технологии в данный момент проявляется к любому мотору.

Турбокомпаунд

Для лучшего пониманию сути и назначения этой системы нужно понимать, что ДВС крайне далек от совершенства. Как известно, в цилиндре сгорает топливная смесь. От ее сгорания лишь до 45% превращаются во вращательное движение коленчатого вала. Еще 25% этой энергии уходят при тепловых потерях, то есть они нагревают блок двигателя, а еще около 30 – 40 % вовсе просто теряются с выхлопными газами. Установив турбокомпаунд часть потерь с выхлопными газами удается уменьшить и направить их на выработку энергии.

Как известно всем автолюбителям – после сгорания топливной смеси отработавшие газы через выпускной клапан покидают цилиндр и попадают в выпускной коллектор, откуда уходят по выхлопной системе. Турбокомпаунд появляется на их пути и часть газов отлавливаются. Газы поступают в турбокомпрессор и вращают его крыльчатку.

Казалось бы, все просто, но здесь два турбокомпрессора, а не один и турбокомпаунд все же необычное твин турбо. Весь интерес заключается в том, что пойманные газы вращают первую турбину, и она работает на подачу воздуха в цилиндры. А далее газы идут во вторую турбину, которая не создает воздушное давление, а передает свое вращательное движение через привод коленчатому валу. Далее, мы разберемся поэтапно и более подробно на примере обычного дизельного двигателя.

На первом этапе выходящие из выпускного коллектора газы, разогретые до 700 градусов, попадают в турбокомпаунд. На втором этапе выхлопные газы заставляют работать обычный турбокомпрессор. Эта турбина работает на повышение качественности сгорания топливной смеси и создания давления для подачи воздуха в цилиндр.

Тем самым двигатель начинает работать ровнее и повышается его мощность. Далее, газы следуют в непосредственно то, что можно назвать турбокомпаунд.

На входе газы имеют немного под остывший вид – около 600 градусов. Энергия газов немного уменьшилась за счет затрат на первую турбину, но все же крыльчатка второй раскручивается до 50 тысяч оборотов в минуту. Здесь газы еще немного остывают и выходят через стандартную систему выпуска. Четвертый этап турбокомпаунд знаменует себя подачей вращательного движения через передаточные устройства коленчатому валу. В качестве передаточных устройств могут применяться различные муфты и или обычный ремень, или цепь. Передавать напрямую нельзя. Это приведет к не стабильной работе мотора, так как обороты коленчатого вала и крыльчатки турбины сильно различаются. При получении маховиком коленчатого вала энергии вращения от турбины замечается более мягкая работа мотора.

Турбокомпаунд также имеет незначительные недостатки. Ими являются более сложная конструкция и усложнение технического обслуживания всего двигателя. Турбокомпаунд также влияет и на цену автомобиля, но чаще всего его можно встретить на большегрузных тягачах, которые и так стоят много. В общем, же это система отличный способ значительно поднят коэффициент полезного действия мотора.

Похожие статьи:

autodont.ru

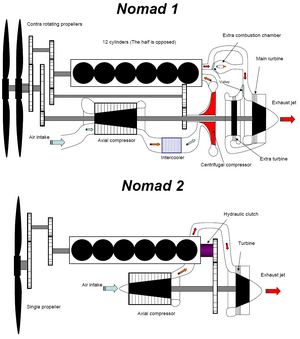

Большое распространение получили турбокомпаундные двигатели большой размерности. Сначала корабельные, а затем и авиационные моторы (например, на самолетах «Boeing B-29» и «Douglas DC-7»).

Однако турбокомпаундный силовой агрегат дает экономию топлива, а также имеет лучшие показатели надежности и долговечности в сравнении с классическим поршневым двигателем. Если коэффициент полезного действия (КПД) бензинового двигателя составляет около 30 – 35 %, а дизеля с турбонаддувом – 40 %, то КПД турбокомпаундного мотора может достигать 46 %. Экономичность, надежность и долговечность играют важную роль для коммерческого автотранспорта, поэтому с начала 90-х годов XX века начались попытки внедрения силовой турбины в дизельный двигатель на грузовиках.

Турбокомпаунд преобразует энергию, которая в противном случае и ушла бы в атмосферу, в работу за счет силовой турбины, приводимой в действие выхлопными газами. Это типичный пример утилизации остаточной энергии отработавших газов.

Турбокомпаундный двигатель – это частный случай компаундного двигателя. В последнем дополнительная работа извлекается при расширении отработавших газов в цилиндре низкого давления.

Как правило, современный дизель уже включает две турбины. Это газовая и компрессорная (по сути, центробежный компрессор) турбины турбонаддува посаженные на один вал. При компаундировании двигателя добавляется третья – силовая турбина (компаунда). Она также вращается отработавшими газами со скоростью до 55000 об/мин. Чтобы передать такое быстрое вращательное движение на коленчатый вал, создавав тем самым полезную прибавку крутящего момента, необходимо уменьшить скорость вращения до примерно 2000 об/мин за счет шестерней и гидромуфты. Гидравлическая муфта не увеличивает передаваемый момент, но ее пробуксовка позволяет плавно согласовать различные частоты вращения (при их резком изменении) маховика и силовой турбины.

Рассмотрим, как работает турбокомпаундный двигатель:

Но автомобилях турбокомпаунд появился в 1991 году, когда фирма «Scania» представила автомобильный шестицилиндровый дизель «DTC11», оснащенный силовой турбиной. Данный двигатель имел рабочий объем 11 литров и развивал мощность 400 л. с. Также он был на пару сотен килограммов легче 14-литровой «восьмерки» аналогичной мощности без турбокомпаунда.

Инженеры «Scania» предвещали этому мотору прекрасное будущее, но как оказалось двигатель «DTC11» работал слишком «жестко». Кроме того, он показал недостаточную топливную экономичность. В результате спрос на данный двигатель был недостаточным (выпущено всего 1500 шт.), поэтому его производство было свернуто.

Эта неудача привела к тому, что появления нового шведского шестицилиндрового турбокомпаундного двигателя «Scania DT 12 02» затянулось. Чтобы снова не потерпеть провал, «Scania» в 1998 году запустила в опытную эксплуатацию 25 грузовиков с турбокомпаундом. Отзывы водителей – самые хорошие. Новый мотор работает очень тихо, а также экономичность на высоком уровне.

Максимальная мощность «Scania DT 12 02» достигает 470 л. с. при рабочем объеме 12 л, что на 50 сил больше, чем у аналога без турбокомпаунда. Но силовая турбина – только одна особенность нового мотора. Второе новшество – это необычные насос-форсунки HPI (High Pressure Injection), созданные в сотрудничестве с фирмой «Cummins». В насос-форсунах HPI управление впрыском осуществляется гидравлически, с помощью самого топлива. Чем больше дизельного топлива под давлением 18 атмосфер поступит в насос-форсунку по управляющему каналу, тем раньше начнется впрыск (его давление – 1500 атмосфер, а в будущем – до 2400). Также «Scania» разработала новый электронный блок управления двигателем.

Опубликовано 02.04.2014

Если при частичной нагрузке многоцилиндрового двигателя выключить несколько цилиндров, то остальные будут работать при большей нагрузке с лучшим КПД.

Электрифицированные дороги будут снабжать энергией автомобили будущего. Такая технология позволила бы электромобилям отказаться от своих тяжелых аккумуляторов.

Танковый двухтактный дизель 5ТДФ — тот же компаунд, правда без муфт и электроники

Все материалы, представленные на данном сайте, защищены законодательством в области авторского права. Смотрите публикация Ваших материалов, условия перепечатки материалов, соблюдение авторских прав.

rk-ekvator.ru

Материал из Википедии — свободной энциклопедии

Турбокомпаундный двигатель (ТКД) — двигатель внутреннего сгорания, в котором мощность вырабатывается не только в цилиндро-поршневой группе, но и в силовой турбине. Возможны различные схемы расположения силовой турбины в силовой установке.

Турбокомпаундный двигатель (ТКД) — двигатель внутреннего сгорания, в котором мощность вырабатывается не только в цилиндро-поршневой группе, но и в силовой турбине. Возможны различные схемы расположения силовой турбины в силовой установке. Наиболее широкое применение получили турбокомпаундные двигатели большой размерности. Целесообразно турбокомпаундирование и в других типах двигателей. Применение силовой турбины в двигателях автотракторного типа позволяет повысить топливную экономичность, разгрузить поршневую часть двигателя, а, следовательно, приводит к улучшению показателей надежности и долговечности.

wikipedia.green

Материал из Википедии — свободной энциклопедии

Турбокомпаундный двигатель (ТКД) — двигатель внутреннего сгорания, в котором мощность вырабатывается не только в цилиндро-поршневой группе, но и в силовой турбине. Возможны различные схемы расположения силовой турбины в силовой установке.

Наиболее широкое применение получили турбокомпаундные двигатели большой размерности. Целесообразно турбокомпаундирование и в других типах двигателей. Применение силовой турбины в двигателях автотракторного типа позволяет повысить топливную экономичность, разгрузить поршневую часть двигателя, а, следовательно, приводит к улучшению показателей надежности и долговечности.

ru.wikiyy.com

Турбокомпаундный двигатель (ТКД) — двигатель внутреннего сгорания, в котором мощность вырабатывается не только в цилиндро-поршневой группе, но и в силовой турбине. Возможны различные схемы расположения силовой турбины в силовой установке.

Наиболее широкое применение получили турбокомпаундные двигатели большой размерности. Целесообразно турбокомпаундирование и в других типах двигателей. Применение силовой турбины в двигателях автотракторного типа позволяет повысить топливную экономичность, разгрузить поршневую часть двигателя, а, следовательно, приводит к улучшению показателей надежности и долговечности.

ru-wiki.ru