Износ деталей двигателя – это вполне закономерный процесс, который происходит во время эксплуатации автомобиля. Но хорошего в этом ничего нет, так как в результате этого на клапанах газораспределительного механизма появляются зазоры. Для обеспечения нормального процесса функционирования данного узла автомобиля, приходится осуществлять постоянную регулировку размера зазора, избежать которой помогает только гидротолкатель. Ниже мы подробно расскажем об этом механизме, особенностях его работы и наладки.

Износ деталей двигателя – это вполне закономерный процесс, который происходит во время эксплуатации автомобиля. Но хорошего в этом ничего нет, так как в результате этого на клапанах газораспределительного механизма появляются зазоры. Для обеспечения нормального процесса функционирования данного узла автомобиля, приходится осуществлять постоянную регулировку размера зазора, избежать которой помогает только гидротолкатель. Ниже мы подробно расскажем об этом механизме, особенностях его работы и наладки.

Гидравлический толкатель является устройством, которое предназначено для поддержания нулевого зазора клапана в том механизме, в котором он установлен. Последними являются все типы газораспределительных механизмов, применяемых на сегодняшний день на автомобилях:

- с коромыслами;

- с рычагами;

- со штангами.

Устанавливать гидравлический толкатель можно на двигатели и с верхним, и с нижним расположением распределительного вала. Но гидравлический толкатель является одним из базовых типов гидрокомпенсатора и, по сути, это то же устройство. Кроме гидротолкателя, существуют также такие типы гидрокомпенсатора как роликовые гидротолкатели и гидроопоры. Последние бывают обычные и специальные, предназначенные исключительно для установки на рычаги или коромысла ГРМ. Как известно, гидравлические толкатели пришли на смену механическим и заменили их как более надежные. Кроме этого, у них есть еще несколько преимуществ:

Устанавливать гидравлический толкатель можно на двигатели и с верхним, и с нижним расположением распределительного вала. Но гидравлический толкатель является одним из базовых типов гидрокомпенсатора и, по сути, это то же устройство. Кроме гидротолкателя, существуют также такие типы гидрокомпенсатора как роликовые гидротолкатели и гидроопоры. Последние бывают обычные и специальные, предназначенные исключительно для установки на рычаги или коромысла ГРМ. Как известно, гидравлические толкатели пришли на смену механическим и заменили их как более надежные. Кроме этого, у них есть еще несколько преимуществ:

- более тихая работа;

- нулевой зазор клапана не приходится регулировать вручную;

- наличие автоматической регулировки, которая происходит под влиянием перепадов температуры работающего двигателя.

Что же касается конструкционных особенностей гидравлического толкателя, то он весьма схож со всеми остальными типами гидрокомпенсатора. Устанавливается гидротолкатель в головке блока цилиндров и выглядит как корпус с установленной внутри плунжерной парой. Эта пара также имеет шариковый клапан и является подвижным механизмом. Подвижным является и сам корпус гидравлического толкателя, который способен немного смещаться по отношению к направляющему седлу, которое находится в головке блока цилиндров.

Однако существуют конструкции гидравлического толкателя, в которых это устройство монтируется непосредственно в рычаги привода клапанов. В таком случае его корпус будет неподвижным. А вот подвижные плунжеры на такого типа устройствах немного выступают из корпуса, и этот выступ у них может иметь либо форму опорного башмака, либо шаровой опоры.

Для функционирования устройства ему, конечно же, нужна смазка в виде масла. Оно поступает во внутреннюю часть корпуса через специальное отверстие, проделанное в нижней части плунжера. Это отверстие может автоматически закрываться, что возможно благодаря обратному шариковому клапану. Для этого между самим плунжером и втулкой устройства установлена жесткая возвратная пружина. Плунжерная пара является основой гидравлического толкателя.

Для функционирования устройства ему, конечно же, нужна смазка в виде масла. Оно поступает во внутреннюю часть корпуса через специальное отверстие, проделанное в нижней части плунжера. Это отверстие может автоматически закрываться, что возможно благодаря обратному шариковому клапану. Для этого между самим плунжером и втулкой устройства установлена жесткая возвратная пружина. Плунжерная пара является основой гидравлического толкателя.

Достоинства и недостатки использования гидротолкателей клапанов

Придуманы гидротолкатели клапанов были для того, чтобы избежать необходимости постоянно осуществлять регулировку зазоров, которые так или иначе возникают в клапанном механизме во время эксплуатации автомобиля. Но кроме этого, наличие данного устройства позволяет:

• сделать работу клапанного механизма более мягкой;

• снизить износ всех элементов газораспределительного механизма за счет уменьшения ударной нагрузки;

• сделать работу двигателя автомобиля более тихой;

• сделать более точным соблюдение длительности фаз газораспределения;

• повысить мощность автомобильного мотора и снизить расход бензина.

Но если вы имеете дело с мотором, на котором установлен гидравлический толкатель, вам следует понимать, что он будет иметь некоторые особенности в эксплуатации, а также свои недостатки. К примеру, при запуске холодного двигателя агрегат будет работать неполноценно, так как давление масла будет находиться на минимуме. К тому же, само устройство гидротолкателя также способно выходить из строя, к чему может привести даже использование некачественного моторного масла. в результате этого вам не только придется опять вручную выполнять регулировку зазора в клапанном механизме, но и заморачиваться над заменой гидротолкателя.

Итак, гидротолкатель клапана необходим для того, чтобы уменьшать зазор, который в процессе эксплуатации холодного двигателя образуется между его корпусом и кулачком распределительного вала. Когда такое происходит, возвратная пружина выталкивает плунжер, благодаря чему полученный зазор уменьшается до минимума. Вместе с этим во внутреннюю плоскость плунжера заливается масло, которое поступает непосредственно из системы смазки автомобильного мотора.

Итак, гидротолкатель клапана необходим для того, чтобы уменьшать зазор, который в процессе эксплуатации холодного двигателя образуется между его корпусом и кулачком распределительного вала. Когда такое происходит, возвратная пружина выталкивает плунжер, благодаря чему полученный зазор уменьшается до минимума. Вместе с этим во внутреннюю плоскость плунжера заливается масло, которое поступает непосредственно из системы смазки автомобильного мотора.

Однако, одновременно с поворотами кулачка на корпус гидравлического толкателя оказывается достаточно большое давление, под влиянием которого толкатель опускается немного вниз. В результате такого перемещения полностью перекрываются масляные каналы и закрывается шариковый клапан, через который к плунжерам поступало масло. Все это очень сильно поднимает давление масла под плунжером, что заставляет работать плунжерную пару как жесткую опору, которая служит для передачи усилия от кулачка на шток клапана автомобильного мотора.

Но все же из-под плунжера масло продолжает вытекать, так как гидротолкатель не способен полностью ликвидировать зазор в клапанном механизме. Ликвидируется протечка только в том случае, когда начинают очень интенсивно возрастать обороты коленвала мотора автомобиля. В этом случае уменьшается время нажатия на корпус устройства, по причине чего меняется размер зазора.

Однако, у вас может возникнуть логический вопрос: почему не образовывается зазор во время «столкновения» кулачка коленчатого вала и толкателя? Подобное явление исключается благодаря наличию возвратной пружины плунжера, а также давлению в системе смазки. Таким образом, между всеми элементами газораспределительного механизма существует жесткая связка. Все это позволяет гидравлическому толкателю исключать появление зазоров, образование которого невозможно даже при нагреве двигателя и изменении длины деталей гидротолкателя (устройство способно компенсировать такие изменения).

Определить факт, что гидротолкатели клапанов вышли из строя, можно по характерному стуку, который начинает доноситься от двигателя автомобиля. Какое именно устройство при этом вышло из строя, можно определить при помощи такого прибора как фонендоскоп. Аналог устройства можно изготовить собственными руками. Для этого необходимо:

Определить факт, что гидротолкатели клапанов вышли из строя, можно по характерному стуку, который начинает доноситься от двигателя автомобиля. Какое именно устройство при этом вышло из строя, можно определить при помощи такого прибора как фонендоскоп. Аналог устройства можно изготовить собственными руками. Для этого необходимо:

1. Подготовить прямой стержень из стали длиной примерно 70 см, а диаметром не больше 0,6 см.

2. На один конец стержня прикрепите банку из-под пива, предварительно обрезав ее верх.

3. На середину стержня необходимо прикрепить деревянную ручку.

4. Приложите ухо к банке, а свободным концом стержня дотроньтесь поочередно к каждой головке блока цилиндров автомобильного двигателя, на которой установлен гидравлический толкатель. Если в одном из них услышите усиленный стук металла, именно он и неисправен.

Но для того чтобы на все 100% убедиться в неисправности гидротолкателя, его придется снять с головки блока цилиндров и убедиться в этом в ходе более тщательной проверки. К счастью, для того чтобы извлечь данное устройство из его седла, вам придется использовать только магнит. Правда, в некоторых случаях такой простой способ не помогает, тогда приходится использовать специальный съемник, на одном конце которого находятся тяга и крюк.

После извлечения некоторые модели гидравлических толкателей можно даже разобрать. Это позволит определить, в какой степени износа находятся его внутренние детали. Однако в процессе работы с устройством необходимо быть максимально осторожным, поскольку поверхности сопряженных элементов можно очень легко повредить. Процесс разборки устройства заключается в следующем:

После извлечения некоторые модели гидравлических толкателей можно даже разобрать. Это позволит определить, в какой степени износа находятся его внутренние детали. Однако в процессе работы с устройством необходимо быть максимально осторожным, поскольку поверхности сопряженных элементов можно очень легко повредить. Процесс разборки устройства заключается в следующем:

1. Снимите стопорное кольцо.

2. Разберите гидроопоры устройства.

3. Аккуратно постучите по корпусу гилротолкателя, после чего из него должны высыпаться все внутренние детали.

Если устройство очень загрязнилось в процессе эксплуатации, его необходимо промыть с использованием ацетона. Если в процессе внешнего осмотра вы увидели на торцевой части гидротолкателя повреждения, скорее всего, его придется менять. Все зависит от того, насколько сильными являются эти повреждения.

Но существует еще один очень надежный способ проверки исправности гидротолкателя. Для этого необходимо просто попытаться сжать его усилием руки после того, как устройство заполнится масло. Если этого вам сделать не удалось, значит, устройство исправно. Если же оно легко ушло вниз – необходимо отправляться в автомагазин за новым гидравлическим толкателем клапанов. Однако, установить новые гидротолкатели клапанов не так просто. Чтобы обеспечить нормальное функционирование газораспределительного механизма, необходимо следовать таким правилам:

1. Во время установки нельзя удалять консервирующий масляной состав, который заливается в устройство производителями. После установки и запуска двигателя эта жидкость смешается с остальным маслом в смазочной системе.

1. Во время установки нельзя удалять консервирующий масляной состав, который заливается в устройство производителями. После установки и запуска двигателя эта жидкость смешается с остальным маслом в смазочной системе.

2. Если вы решили просто промыть и установить в газораспределительный механизм старые гидравлические толкатели, перед этим их обязательно необходимо заполнить маслом. В противном случае при самом первом запуске двигателя проявятся очень сильные ударные нагрузки.

3. Установив новое устройство, обязательно проверните 5-7 раз коленвал при помощи ключа. После этого подождите еще 10-15 минут, и только тогда запускайте двигатель. Благодаря этому при запуске плунжерные пары сразу займут рабочее положение.

4. Параллельно с заменой гидравлических толкателей не лишней будет промывка системы смазки, замена масла и масляных фильтров.

5. Если из строя вышел не один гидротолкатель, а сразу несколько, меняйте весь комплект. В противном случае газораспределительных механизм вскоре опять потребует ремонта.

Чтобы вам как можно реже приходилось иметь дело с гидравлическими толкателями, советуем следить за чистотой внутри автомобильного двигателя. Для этого необходимо проводить регулярную замену масла, перед которой сам двигатель также рекомендуется промыть. Также, в случае обнаружения неисправности не тяните время с ее устранением. Выход из строя одного гидравлического толкателя может повлечь за собой более серьезные проблемы.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Изобретение относится к машиностроению, в частности к двигателестроению, а именно к клапанным механизмам двигателей внутреннего сгорания.

Известен клапанный механизм двигателя внутреннего сгорания [1], состоящий из клапана и деталей привода клапана, в котором клапан устанавливается с большим зазором между торцовой поверхностью стержня клапана и кулачком. Зазор служит для компенсации теплового удлинения стержня клапана при работе двигателя. Недостатком данной конструкции служит наличие зазора, приводящее в процессе прогрева холодного двигателя после пуска к нарушению фаз газораспределения, шуму, ударным нагрузкам в механизме и увеличению токсичности отработавших газов.

Известны устройства для компенсации зазоров в клапанном механизме двигателя внутреннего сгорания [2, 3, 4], в которых используется гидравлический толкатель. Недостатком такого технического решения является сложность устройства гидравлического толкателя, состоящего из большого числа деталей и заполненного маслом.

Наиболее близким техническим решением, принятым за прототип, является толкатель клапана двигателя внутреннего сгорания [5], содержащий корпус, выполненный в виде стакана с цилиндрической направляющей поверхностью, износостойкую наплавку, расположенную в основании толкателя, и колпачок, внутренняя поверхность которого взаимодействует с элементами привода клапана.

Недостатком этого технического решения является невозможность компенсации зазора в клапанном механизме.

Цель изобретения - компенсация зазора в клапанном механизме двигателя внутреннего сгорания.

Поставленная цель достигается установкой в корпусе толкателя втулки, выполненной из материала, обладающего эффектом памяти формы.

Новым в устройстве толкателя является установка в корпусе толкателя втулки, выполненной из материала, обладающего эффектом памяти формы, обеспечивающей компенсацию зазора в клапанном механизме двигателя внутреннего сгорания.

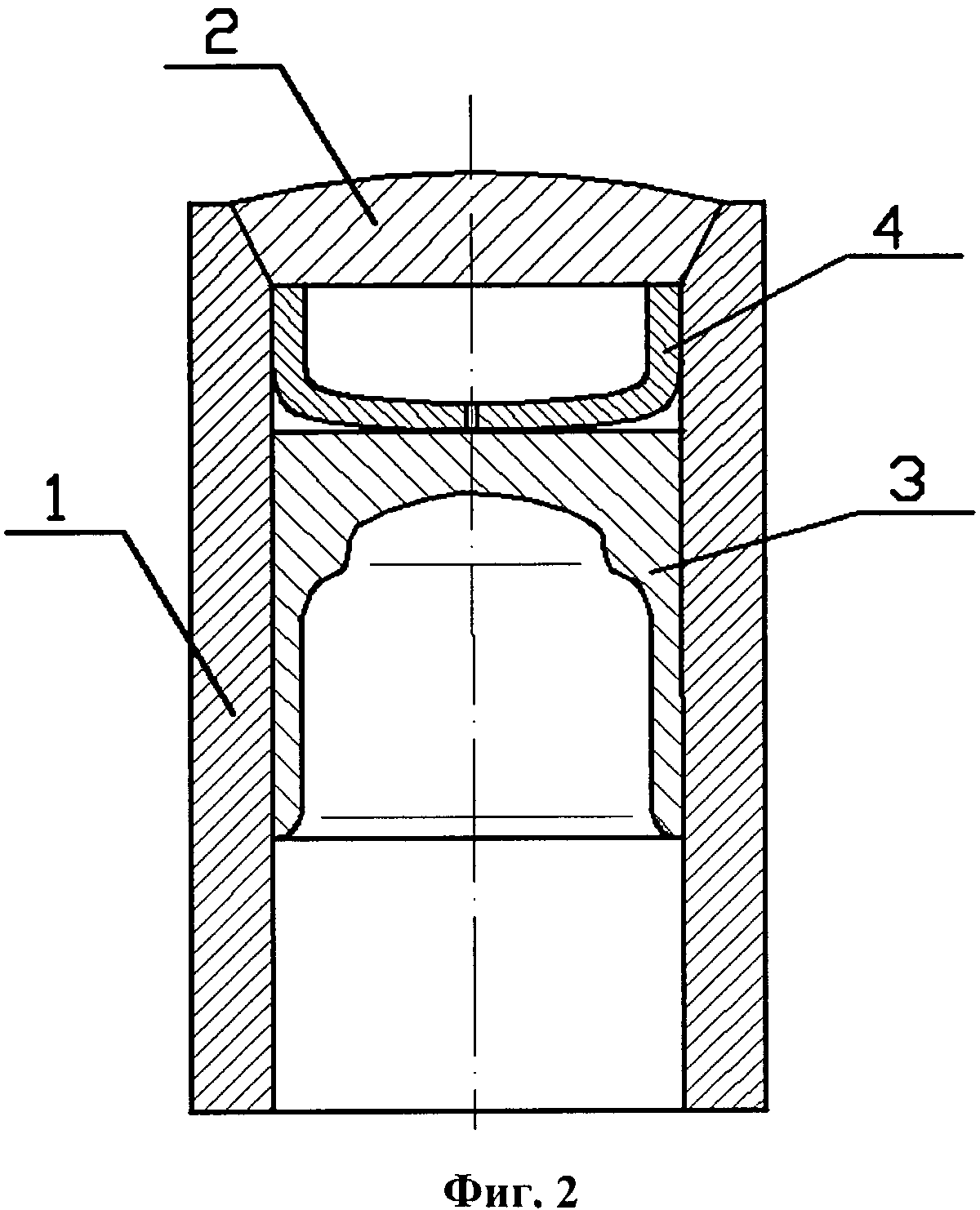

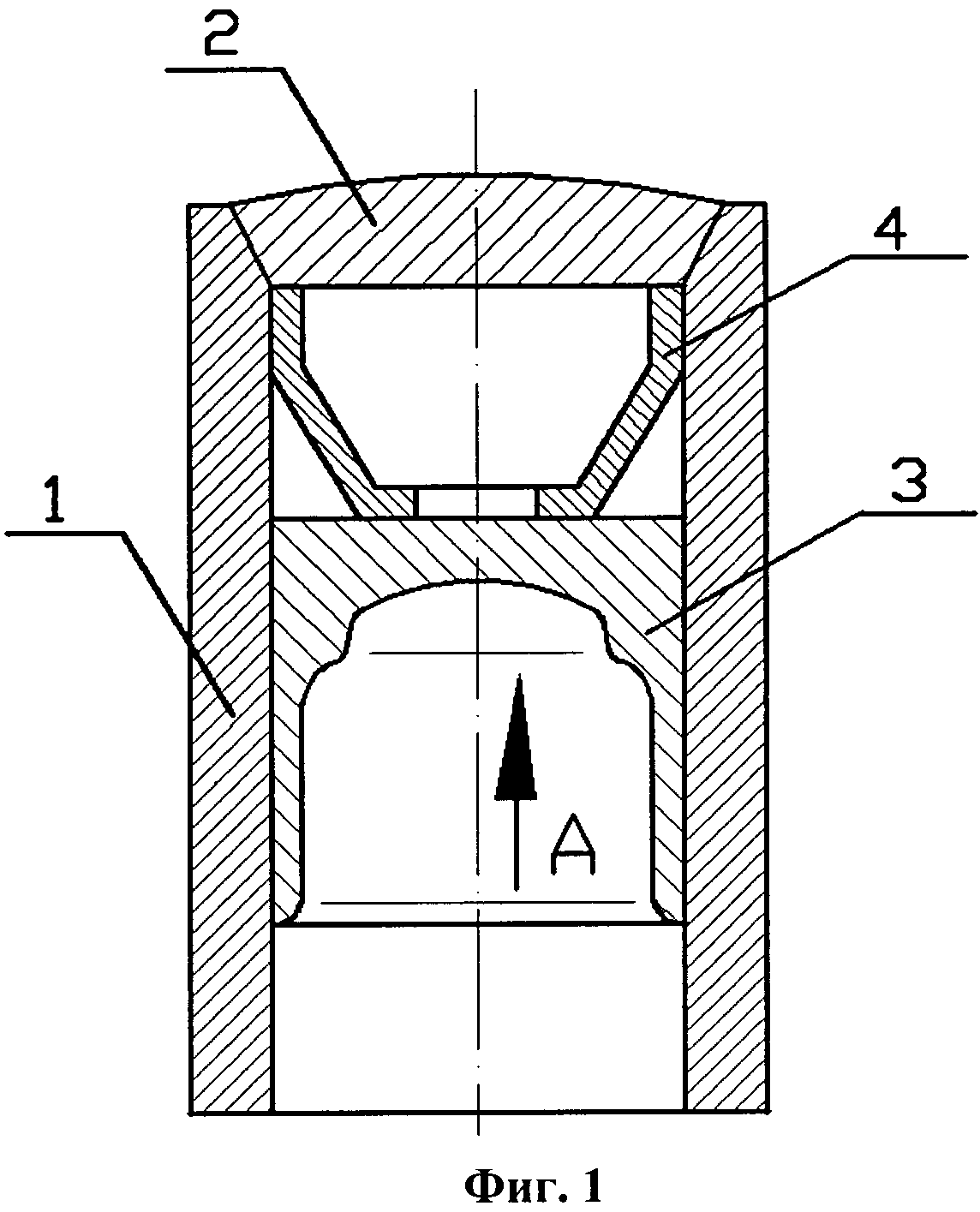

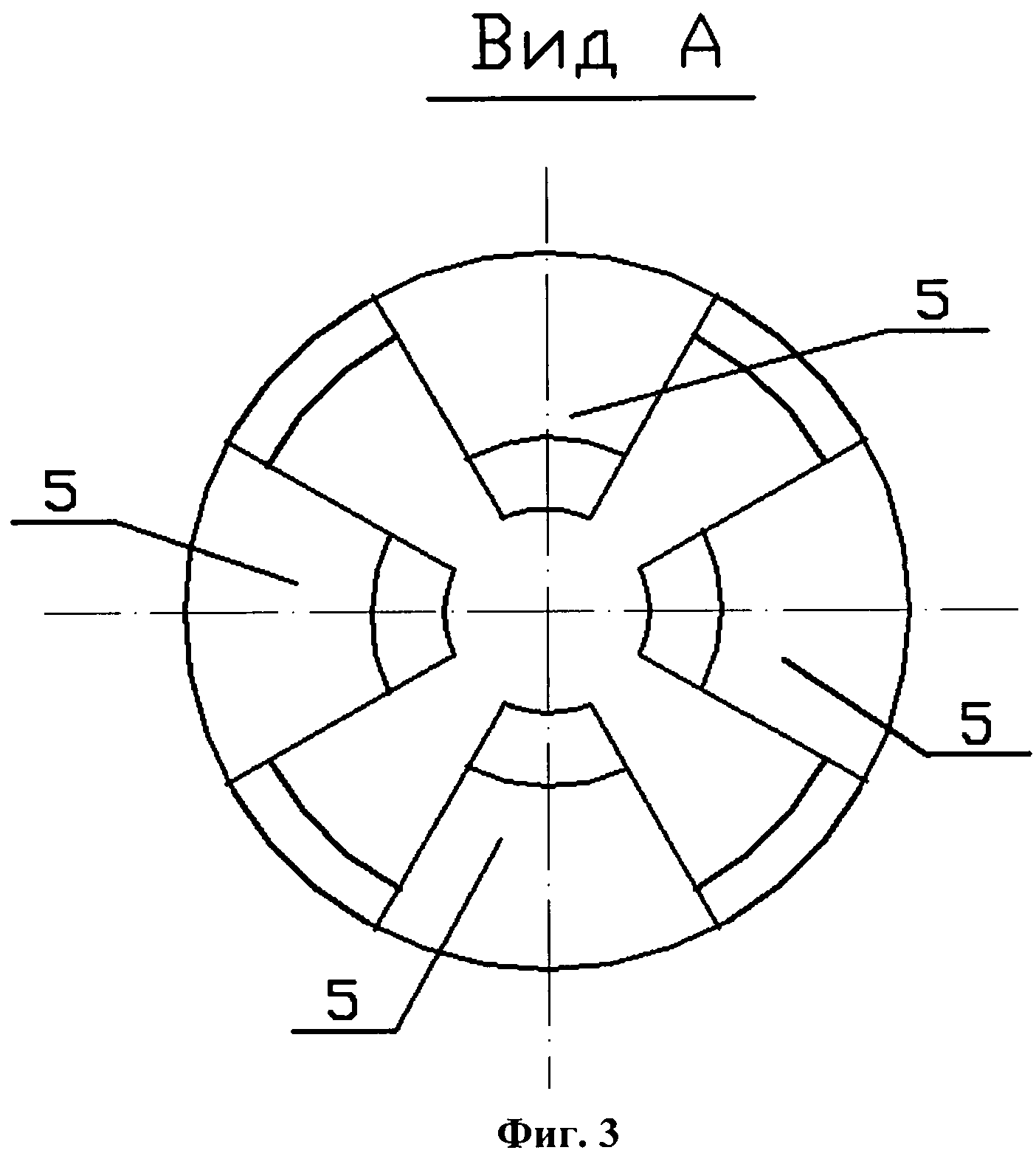

На фиг.1 представлен толкатель клапана в период пуска и прогрева холодного двигателя; на фиг.2 представлен толкатель клапана при работе двигателя; на фиг.3 представлена конструкция втулки, выполненной из материала, обладающего эффектом памяти формы (вид А фиг.1).

Толкатель клапана двигателя внутреннего сгорания состоит из корпуса 1 с цилиндрической направляющей поверхностью, износостойкой наплавки 2, расположенной в основании корпуса толкателя, колпачка 3, расположенного внутри корпуса 1 и имеющего возможность перемещения относительно корпуса 1, и втулки 4, выполненной из материала, обладающего эффектом памяти формы. Втулка 4 установлена между износостойкой наплавкой и колпачком. В своей нижней части втулка 4 выполняется разрезной, состоящей, например, из четырех лепестков 5. При мартенситном превращении лепестки 5 изгибаются, изменяя высоту втулки 4.

При пуске и прогреве холодного двигателя втулка 4, выполненная из материала, обладающего эффектом памяти формы, обеспечивает прилегание торцовой поверхности стержня клапана к кулачку без зазора. При работе двигателя клапан и толкатель нагреваются, длина стержня клапана увеличивается, а высота втулки 4, выполненной из материала, обладающего эффектом памяти формы, уменьшается и обеспечивает прилегание торцовой поверхности стержня клапана к кулачку без зазора.

Толкатель клапана двигателя внутреннего сгорания работает следующим образом. При пуске и прогреве холодного двигателя, фиг.1, втулка 4 имеет высоту, обеспечивающую прилегание торцовой поверхности стержня клапана к кулачку без зазора. После прогрева двигателя в материале втулки 4 происходит мартенситное превращение [6], лепестки 5 изгибаются и втулка 4 изменяет свою высоту, занимая рабочее положение, показанное на фиг.2. Высота втулки 4 уменьшается, а длина стержня клапана увеличивается, что обеспечивает на горячем двигателе прилегание торцовой поверхности стержня клапана к кулачку без зазора.

При остановке и остывании двигателя материал втулки 4 охлаждается и в нем происходит обратное мартенситное превращение [6], в результате которого втулка 4 принимает исходную высоту.

Если пуск производится на горячем двигателе, материал втулки 4 толкателя имеет температуру, равную температуре стержня клапана, втулка 4 имеет высоту, соответствующую рабочему положению, обеспечивая на горячем двигателе прилегание торцовой поверхности стержня клапана к кулачку без зазора.

Использование предлагаемого технического решения обеспечивает компенсацию зазора в клапанном механизме двигателя внутреннего сгорания.

СПИСОК ЛИТЕРАТУРЫ

1. Двигатели внутреннего сгорания: Конструирование и расчет на прочность поршневых и комбинированных двигателей. Учебник для студентов втузов, обучающихся по специальности «Двигатели внутреннего сгорания» / Д.Н. Вырубов, С.И. Ефимов, Н.А. Иващенко и др.; Под ред. А.С. Орлина, М.Г. Круглова. - 4-е изд. - М.: Машиностроение, 1984. - 384 с.

2. Патент РФ №2147070 C1 опубл. 27.03.2000 «Гидравлический толкатель газораспределительного клапана двигателя внутреннего сгорания».

3. Патент РФ №2234611 C2 опубл. 20.08.2004 «Гидравлический толкатель».

4. Патент РФ №2153587 C1 опубл. 27.07.2000 «Гидравлическое устройство для компенсации зазоров в клапанном механизме двигателя внутреннего сгорания».

5. Патент РФ №2179249 C2 опубл. 10.02.2002 «Толкатель клапана двигателя внутреннего сгорания и способ его изготовления».

6. Применение эффекта памяти формы в современном машиностроении. / А.С. Тихонов, А.П. Герасимов, И.И. Прохорова - М.: Машиностроение, 1981, - 80 с.

Толкатель клапана двигателя внутреннего сгорания, состоящий из корпуса с цилиндрической направляющей поверхностью, износостойкой наплавки, расположенной в основании корпуса, колпачка, находящегося внутри корпуса и имеющего возможность перемещения относительно корпуса, отличающийся тем, что между износостойкой наплавкой и колпачком установлена втулка, выполненная из материала, обладающего эффектом памяти формы.

edrid.ru

Cтраница 1

Толкатели двигателей ЯМЗ - качающиеся роликовые. Все они установлены на общей неподвижной оси, находящейся в развале между цилиндрами. Выступ толкателя, опирающийся на кулачок распределительного вала, имеет ролик, закрепленный на оси, установленной в игольчатых подшипниках. [1]

Толкатели двигателей ЯМЗ - качающиеся роликовые. Все они установлены на общей неподвижной оси, находящейся в развале между цилиндрами. Выступ толкателя, опирающийся на кулачок распределительного вала имеет ролик, закрепленный на оси, установленной в игольчатых подшипниках. Сам толкатель вращается на неподвижной оси в латунных втулках. В корпус толкателя запрессована стальная пята со сферической выемкой для входящей в нее штанги. [2]

В толкателях двигателей, имеющих сферическую поверхность торца, шлифовку производят на внутришлифовальных станках. Для этой работы в шпиндель бабки изделия устанавливается цанговый патрон, - в котором зажимается толкатель. В шпиндель шлифовальной бабки устанавливается оправка с чашечным шлифовальным камнем. Для получения сферы повертывают бабку изделия с цанговым патроном на определенный угол в зависимости от радиуса сферы, а шлифовальная бабка с оправкой остается в положении работы в центре. Вращение толкателя и шлифовального камня при работе происходит в разные стороны. [4]

Измерением тридцати комплектов стержней толкателей двигателей ЗИЛ-120, поступивших в первый капитальный ремонт, установлено, что износ на 10 км пробега составил в среднем 0 016 мкм. [6]

Зазор в сопряжении толкатель-направляющая толкателя двигателей ГАЗ-51, поступивших в капитальный; ремонт из автохозяйств, составляет 0 14 - 0 26 мм; в от - дельных двигателях зазор достигал величины 0 50 мм. [7]

Сопряжение кулачок распределительного вала-тарелка толкателя двигателя ЗИЛ-120 работает в условиях граничной смазки, причем напряжения сжатия по Герцу достигают 166 6 106 Па, а окружная скорость 3 34 м / с. Так как трение затылка кулачка о тарелку толкателя происходит под нагрузкой, равной весу толкателя, то на поверхности трения будут иметь место преимущественно упругие и только частично пластические деформации в точках контакта. Поэтому затылок кулачка изнашивается незначительно. [8]

На рис. 135 показана рабочая поверхность тарелки толкателя двигателя ЗИЛ-120 вблизи наиболее деформированной зоны. Гладкая поверхность тарелки покрыта рисками шириной до 2 мкм с белыми каемками. При абразивном износе ( царапании) металл пластически деформируется и происходит его подъем вдоль царапины. Образовавшиеся неровности постепенно устраняются при последующих пластических деформациях и изнашивании металла. [10]

ЗИМ, ось педали велосипеда, болт толкателя двигателей автомобилей М-20 и ГАЗ-51 и др. На Автозаводе имени Сталина освоена электровысадка толкателя. [11]

Способ электромеханической обработки применяют при ремонте различных деталей, например толкателей двигателей, валов трансмиссии автомобиля, у которых восстанавливают посадочные места под подшипники, шестерни и др. На рис. 9.9 представлена схема восстановления размера изношенного вала. При этом образуются выступы по винтовой линии и диаметр вала с DZ увеличивается до размера DI. Данным способом восстанавливают шейки валов, имеющие износ не более 0 25 мм. При большем износе осуществляют введение дополнительного металла в виде стальной проволоки ( рис. 9.10), которая предварительно очищается. Процесс восстановления включает три этапа. Затем в образовавшуюся спиральную канавку приваривают проволоку. [13]

Способ электромеханической обработки применяют при ремонте различных деталей, например при ремонте толкателей двигателей, валов трансмиссии автомобиля, у которых восстанавливают посадочные места под подшипники, шестерни и др. На рис. 52 представлена схема восстановления размера изношенного вала. Данным способом восстанавливают шейки валов, имеющие износ не более 0 25 мм. При большем износе осуществляют введение дополнительного металла в виде стальной проволоки ( рис. 53), которая предварительно очищается. Процесс восстановления включает три этапа. Затем в образовавшуюся спиральную канавку приваривают проволоку. В результате происходит интенсивный разогрев ( до 1000 - 1200 С) металла и проволоки в месте контакта и последняя приваривается. [15]

Страницы: 1 2

www.ngpedia.ru

Толкатели (дет. № СМД1-0512, рис. 59) двигателей СМД всех модификаций изготавливают из стали 20.

Наружную поверхность толкателей цементируют на глубину 0,5—0,9 мм, а внутреннюю — на глубину 0,6—1,1 мм. Твердость цементированной поверхности HRС 55?62.

Дефекты, при которых толкатели подлежат восстановлению, следующие:

1. Износ поверхности по наружному диаметру не менее 33,68 мм.

2. Износ донышка толкателя с наружной стороны до толщины 3,2 мм.

Толкатели выбраковывают при наружном диаметре менее 33,68 мм; при износе сферической внутренней поверхности донышка, при наличии трещин, обломанных краев, выкрошенного цементационного слоя.

Восстановление наружной цилиндрической поверхности.

При износе наружной цилиндрической поверхности толкателя до диаметра не менее 33,68 мм толкатель шлифуют на бесцентрово-шлифовальном станке 3184 до ремонтного размера 33,5-0.010 -0.027 мм.

Шлифование производят шлифовальным кругом ПП 600?150?305 Э25 СТ1К и ведущим кругом ПП 333?150?127 Э12 СТ1В с подачей охлаждающей жидкости (мыльно-содовая эмульсия). Режим обработки:

Чистота обработанной поверхности должна соответствовать 7-му классу. Острые кромки должны быть притуплены. Конусность и овальность наружной поверхности толкателя не должна превышать 0,009 мм. Разностепенность не должна быть более 0,04 мм. Трещины, волосовины и прижоги на поверхности толкателя не допускаются. Восстановленные таким образом толкатели применяют в том случае, когда отверстия под толкатели в блок-картере восстанавливали методом запрессовки втулок с последующей разверткой их под ремонтный размер 33,5+0.010 +0.040 у двигателя СМД-7 и 33,5 +0.020 +0.060 мм у двигателя СМД-14.

При износе наружной цилиндрической поверхности толкателя до диаметра не менее 33,80 мм толкатели могут быть восстановлены хромированием по следующей технологии.

Наружную поверхность шлифуют на бесцентрово-шлифовальном станке до выведения следов износа (до диаметра не менее 33,7 мм) и придания наружной поверхности толкателя правильной геометрической формы. Свинцовой пробкой глушат отверстие диаметром 5 мм на наружной поверхности толкателя и зачищают заподлицо с поверхностью.

Промытые и просушенные толкатели монтируют на подвеску и изолируют места, не подлежащие хромированию цапон-лаком. Наружную цилиндрическую поверхность обезжиривают венской известью (смесь равных количеств негашеной извести и жженой магнезии) и промывают в холодной проточной воде.

После обезжиривания подвеску с толкателями помещают в ванну для декапирования с электролитом следующего состава:

Декапирование производят в течение 30 секунд при режимах

Декапирование можно производить в ванне для хромирования, для чего при помощи реверсивного рубильника на время декапирования меняют полярность. Хромируют толкатели до диаметра 34,05 мм в ванне с электролитом следующего состава:

Хромированная поверхность должна быть по цвету блестящей. Наличие трещин, волосовин, пузырчатости, наростов, точечных углублений и других дефектов на хромовом покрытии не допускается. Частичное осаждение хромового покрытия на торце толкателя допускается. Твердость хромового покрытия должна быть 750— 850 кг/мм2. После промывки в горячей и холодной воде толкатели снимают с подвески, выбивают свинцовую пробку, очищают от изоляционного лака и помещают в сушильный шкаф на 2 часа при температуре 160—180°.

Охлажденные толкатели шлифуют до диаметра 34-0,010 -0,027 мм на бесцентрово-шлифовальном станке 3184 шлифовальным кругом ПП 600?150?305 Э40 СТІК и ведущим кругом ПП 300?150?127 Э16 СТ1В. Режим обработки:

Конусность и овальность наружной поверхности толкателя не должны превышать 0,009 мм. Разностенность не должна быть более 0,04 мм. Трещины, волосовины и прижоги на поверхности толкателей не допускаются. Проверке на отсутствие трещин подвергаются 100% толкателей.

Наружную цилиндрическую поверхность толкателя восстанавливают также электролитическим осталиванием. Рекомендуется применять ванну с электролитом следующего состава:

Примечание. При осталивании плотность тока увеличивают до номинальной в течение 10 минут. Поверхность деталей должна быть гладкой, серовато-матового оттенка, с ясно выраженной сеткой трещин, без вздутий и признаков отслоений.

Восстановление донышка толкателя с наружной стороны.

При износе наружной поверхности донышка толкателя до толщины не менее 3,5 мм шлифуют донышко на плоскошлифовальном станке 372Б шлифовальным кругом ПП 350?40?127 Э40 СМ2К с подачей охлаждающей жидкости (мыльно-содовой эмульсии) до устранения следов износа. Толщина донышка при этом должна быть не менее 3,5 мм. Определяется толщина донышка как разность между высотой и глубиной отверстия толкателя по центральной оси. Режим обработки:

Толкатели устанавливают на столе станка при помощи специального приспособления (рис. 60).

Это многоместное приспособление с гидропластовым зажимом деталей состоит из корпуса 1 с нижней планкой 8, между которыми зажаты четыре кассеты 3 для 24 толкателей. Корпус 1 имеет цилиндр 2, в котором расположен поршень 4, приводимый в движение винтом 7. Полость цилиндра 2 соединена с кольцевым каналом 6, который имеет радиальные отверстия под плунжеры 5 (их 24 штуки).

Как полость цилиндра 2, так и кольцевой канал 6 заполняются гидропластом. Для продувки системы в цилиндре и в кольцевом канале расположены пробки-заглушки с прокладками.

Для шлифования наплавленных торцов толкатели устанавливают в гнезда кассет верхним концом. При этом поршень 4 отводят винтом 7 в крайнее правое положение (см. рис. 61) и плунжеры 5 не мешают свободной установке деталей в гнезда. Зажим установленных в приспособление толкателей осуществляют плунжерами 5 при перемещении плунжера 4 винтом 7 в левое положение. В связи с этим происходит равномерное перемещение гидропласта по кольцевому каналу 6. Это вызывает равномерное закрепление всех деталей в приспособлении. Устанавливают приспособление на столе плоскошлифовального станка 372Б.

Корпус 1 и планку 8 изготавливают из стали 20, а винт 7 и пробки-заглушки — из стали 45. Остальные детали изготавливают из стали У8А и подвергают термообработке до твердости НRС 56?60.

При износе наружной поверхности донышка толкателя до толщины менее 3,5 мм наплавляют поверхности электродом диаметром 4 мм марки Т-590 или ЭНР-62.

Для этой цели глушат отверстие диаметром 5 мм на поверхности донышка графитовой пробкой, погружают толкатель в ванну с водой таким образом, чтобы донышко толкателя было над водой. Ванна — это сварной кожух толщиной 1 мм из листовой стали, на дне которого расположена плита с установочными пальцами. На эти пальцы надевают толкатели. Наплавку донышка производят вручную слоем толщиной не менее 1,0 мм. Режим наплавки:

Твердость донышка после наплавки должна быть не ниже НRС 55. Наплавленный слой должен быть ровным и плотным, без глубоких раковин и пропусков.

Шлифуют донышко после наплавки до высоты 68-0,2мм по описанной выше технологии.

Если плоскошлифовального станка нет, шлифовать донышко толкателя можно при помощи токарно-винторезного станка и суппортно-шлифовалыюго приспособления шлифовальным кругом ПП250?20?127 Э40-25 СМ2-С1К.

Чистота обработанной поверхности должна соответствовать 8-му классу. Неперпендикулярность наружной поверхности донышка к цилиндрической поверхности толкателя должна быть не более 0,03 мм на крайних точках.

vdvizhke.ru

Изобретение относится к машиностроению и может быть использовано в механизмах газораспределения двигателей внутреннего сгорания (ДВС). Существующие конструкции толкателей, выполненных штамповкой из листового металла, не обеспечивают достаточной жесткости и возможности их изготовления в заданных габаритах с требуемыми показателями точности. Изобретение позволяет устранить указанные недостатки за счет того, что в толкателе клапана ДВС, содержащем корпус с цилиндрической направляющей поверхностью, износостойкую наплавку, расположенную в основании толкателя, и передающую поверхность, взаимодействующую с элементами привода, корпус выполнен в виде цельнотянутой втулки из листового металла, в которую впрессован колпачок со сферическим дном, являющийся частью заготовки, из которой выполнена втулка, причем внутренняя поверхность дна колпачка является передающей, а наружная вместе с выступающим над ней участком втулки образует гнездо под наплавку. 2 с. п. ф-лы, 2 ил.

Изобретение относится к машиностроению и может быть использовано в механизмах газораспределения двигателей внутреннего сгорания (ДВС).

Известен плоский толкатель для привода клапанов газораспределения по патенту СССР N 990084, МПК F 01 L 1/14, Бл. N 2 15.01.83 (вариант фиг. 3), в котором направляющий цилиндр и основание толкателя выполнены в виде одной, полученной при помощи глубокой вытяжки, детали, снабженной вкладышем со сферической передающей поверхностью. Недостатком данной конструкции является относительно высокая трудоемкость изготовления, связанная с необходимостью раздельного изготовления направляющего цилиндра и вкладыша с последующим их соединением. Наиболее близким по технической сущности и достигаемому результату при использовании является толкатель клапана ДВС по патенту СССР N 456426, НПК F 01 L 1/14, Бл. N 1 от 06. 03. 75, который лишен вышеуказанных недостатков. Данный толкатель выполнен из листового металла в виде одной детали, представляющей собой цилиндрический тонкостенный стакан, имеющий с одного конца поперечную стенку с торцовым буртиком и центральным углублением. При этом торцовый буртик выполнен в виде складки металла. В полости, образованной поперечной стенкой и торцовым буртиком, размещается пробка из твердого материала, в которую упирается кулачок, управляющий при работе толкателя клапаном. Обратная сторона поперечной стенки является передающей поверхностью, взаимодействующей с элементами привода клапана. К недостаткам данного толкателя прежде всего следует отнести сложность обеспечения требуемых норм точности геометрических размеров и формы, особенно для направляющей цилиндрической части стакана. Это связано с выполнением толкателя из тонколистового металла. В процессе формообразования торцовый буртик за счет складки металла приобретает достаточную жесткость, но при этом цилиндрическая направляющая часть стакана остается малой жесткости и может значительно изменять свою форму после термообработки. Вследствие этого из-за малой толщины стенки стакана не обеспечивается минимальный припуск на механическую доработку (шлифование) по наружному диаметру. Необходимость обеспечения минимального припуска на механическую доработку, при которой достигается требуемая точность размеров и формы, приводит к необходимости увеличения толщины заготовки. Это в свою очередь затрудняет процесс формирования складки и, кроме того, заметно уменьшает диаметр гнезда под наплавку из износостойкого материала, который в существующих газораспределительных механизмах автомобилей (например, марки ГАЗ) регламентирован и составляет 22 мм min при диаметре толкателя 25 мм. При этом толщина стенки в готовой детали составляет 2 мм min, что предполагает исходную толщину металла больше 2 мм с учетом припуска на доработку. Таким образом данный толкатель не обладает достаточной надежностью в работе и его трудно изготовить в согласованных габаритах с заданными эксплуатационными свойствами. Техническим результатом решаемой задачи предлагаемого изобретения является повышение надежности, простота его изготовления и долговечность. Технический результат, с помощью которого достигается поставленная задача, является то, что в толкателе клапана ДВС, содержащем корпус с цилиндрической направляющей поверхностью, износостойкую наплавку, расположенную в основании толкателя и передающую поверхность, взаимодействующую с элементами привода, корпус выполнен в виде цельнотянутой втулки из листового металла, в которую впрессован колпачок со сферическим дном, являющийся частью заготовки, из которой выполнена втулка, причем внутренняя поверхность дна колпачка является передающей, а наружная, вместе с выступающим над ней участком втулки, образует гнездо под наплавку. Такое решение позволяет повысить жесткость боковой цилиндрической поверхности толкателя за счет использования более толстого металла и за счет усиления боковой поверхности втулки стенками впрессованного в нее колпачка. Это повышает надежность толкателя. На фиг. 1 изображен толкатель в разрезе; на фиг. 2 (а, б, в, г, д, е, ж, и, к) - иллюстрация способа изготовления толкателя путем глубокой вытяжки. Толкатель содержит втулку 1 (фиг. 1) из листового металла, впрессованный в нее колпачок 2 со сферической внутренней передающей поверхностью 3. В гнезде, образованном обратной стороной колпачка 2 и внутренней поверхностью втулки 1, расположена наплавка 4 из износостойкого материала, имеющая рабочую поверхность 5, взаимодействующую с кулачком распределительного вала (на фиг. не показано). В боковой поверхности толкателя выполнено отверстие 6 для подвода смазки к передающей поверхности 3. Толкатель работает следующим образом. При набегании кулачка распределительного вала на рабочую поверхность 5 (фиг. 1), толкатель, под действием осевой составляющей силы взаимодействия кулачка и толкателя, движется вниз и через передающую поверхность 3 взаимодействует со штоком (на фиг. не показано), управляющим работой клапана. При этом боковая составляющая, возникающая в сопряжении втулки 1 с корпусными деталями двигателя, воспринимается участком втулки, стенки которой имеют усиление за счет стенок, впрессованного в нее колпачка 2, а следовательно, и более высокую жесткость. Такое решение повышает долговечность толкателя. Известен способ изготовления толкателя клапана ДВС штамповкой из тонколистового металла по патенту СССР N 456426, НПК F 01 L 1/14, Бл. N 1 от 06. 03. 75 г. Сущность данного способа заключается в формировании цилиндрического стакана и поперечной стенки с торцовым буртиком и центральным углублением. Причем торцовый буртик выполнен в виде складки металла, дающей местное увеличение жесткости. Недостатком способа является сложность формирования торцового буртика при необходимости увеличения толщины металла исходной заготовки для обеспечения необходимых припусков под механическую доработку. В этом случае в зоне формирования складки возникают высокие внутренние напряжения, которые могут привести к трещинам и расслоению металла. Предлагаемый способ изготовления толкателя клапана ДВС путем глубокой вытяжки из листового металла с одновременным формированием направляющей и передающей поверхностей и гнезда под наплавку позволяет устранить недостатки известного способа. Поставленная задача решается тем, что в процессе вытяжки в верхней части цилиндрической ступенчатой заготовки формируют колпачок и сдвигают внутрь нижней части, представляющей собой втулку, с последующим утолщением дна колпачка и заполнением кольцевой щели, образованной внутренней поверхностью втулки и наружной поверхностью колпачка за счет пластической деформации металла. Данный способ позволяет получить заготовку толкателя с обеспечением минимальных припусков под механическую доработку без снижения жесткости цилиндрической направляющей поверхности. Это достигается отсутствием операции образования складки, вследствие чего толщина исходного металла может быть увеличена до необходимой. Способ изготовления толкателя поясняется чертежом на фиг. 2 на многопозиционном прессе-автомате путем глубокой вытяжки заготовки и включает в себя несколько последовательно выполняемых технологических операций. Каждая операция производится на отдельной позиции пресса-автомата. С набором соответствующего инструмента. На позиции "а" (фиг. 2) производят вырубку заготовки из листа или ленты определенной толщины. На позициях "б", "в", "г" - предварительная вытяжка заготовки. На позиции "д" - вытяжка с одновременной обрубкой кромок. На позиции "е" - предварительное формирование колпачка с образованием ступенчатой цилиндрической заготовки. На позиции "ж" - дотяжка колпачка с одновременным окончательным формированием втулки и надсечкой зоны сдвига, имеющей высоту "h". На позиции "и" происходит сдвиг колпачка по кольцевому сечению высотой "h" с последующим продвижением внутрь втулки и окончательным оформлением внутренних и наружных контуров толкателя при смыкании инструмента за счет пластической деформации металла. При этом колпачок прочно соединяется со втулкой. После наплавки износостойкого материала, выполнения бокового отверстия и термообработки, следует операция "к", представляющая собой механическую доработку толкателя. Она включает в себя шлифование по наружным поверхностям втулки и наплавки с обеспечением требуемой точности геометрических размеров и формы. Таким образом, предлагаемая конструкция и способ ее реализации позволяет изготовить толкатель клапана с высокими эксплуатационными свойствами в согласованных габаритах существующих газораспределительных механизмов, при относительно низкой трудоемкости изготовления.Формула изобретения

1. Толкатель клапана двигателя внутреннего сгорания, содержащий корпус с цилиндрической направляющей поверхностью, износостойкую наплавку, расположенную в основании толкателя, и передающую поверхность, взаимодействующую с элементами привода, отличающийся тем, что корпус выполнен в виде цельнотянутой втулки из листового металла, в которую впрессован колпачок со сферическим дном, являющийся частью заготовки, из которой выполнена втулка, причем внутренняя поверхность дна колпачка является передающей, а наружная вместе с выступающим над ней участком втулки образует гнездо под наплавку. 2. Способ изготовления толкателя клапана двигателя внутреннего сгорания путем глубокой вытяжки из листового металла с одновременным формированием направляющей и передающей поверхностей и гнезда под наплавку, отличающийся тем, что в процессе вытяжки в верхней части цилиндрической ступенчатой заготовки формируют колпачок и сдвигают внутрь нижней ее части, представляющей собой втулку, с последующим утолщением дна колпачка и заполнением кольцевой щели, образованной внутренней поверхностью втулки и наружной поверхностью колпачка за счет пластической деформации металла.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Сегодня рассмотрим интересную и распространённую тему среди автолюбителей – толкатели. Что это за зверь и с чем его едят, спросите вы? Всё довольно просто, толкатели — это детали, с помощью которых происходит движение тех или иных клапанов в ДВС, то есть их роль в работе очень ощутима. Толкатели, как и все остальные запчасти авто, подразделяются на несколько типов:

Разумеется, у каждого вида имеются свои плюсы и минусы, о чём мы и детально поговорим в текущей статье.

Механические толкатели

Первым на рассмотрение «просится» механический тип. Очень распространена модификация толкателя благодаря ее незначительному весу, что и является основным преимуществом детали. Мотор благодаря таким «помощникам» вращается значительно быстрее.

Но не все так «гладко», как кажется на первый взгляд — как и у любой конструкции, у этих толкателей также есть свои конструкционные недостатки. Первой проблемой, с которой придётся столкнуться, является ощутимый шум при работе данного оборудования. С этим придётся смириться, ведь здесь уже ничего не поделаешь. Второй недостаток менее «слышен», но тоже рано или поздно даст о себе знать — это способность этих толкателей к расстройству (разбалансировке), что требует частого дополнительного вмешательства.

В топе также находится гидравлический толкатель, и давайте разберёмся, почему? Основным преимуществом этого типа является наличие «собственной» внутренней камеры, которая служит ёмкостью для накапливания моторного и контрольного масла. Дело в том, что при активной фазе работы ДВС эти камеры предотвращают отток масла обратно, что значительно упрощает работу. Разница клапанных зазоров благодаря этому автоматически компенсируется.

Так как толкатель довольно распространён, то и цена соответствующая — как на ширпотреб — приятно радует. Дополнительным достоинством является непривередливость к осмотру и ремонту. Однако не стоит возлагать такие большие надежды на этот вид толкателя, ведь при высоких оборотах они «зависают» и могут привести к трагическим последствиям. Он способен стабильно работать почти на всех типах двигателей, но если у вас «спортивное» авто и вы любитель высоких скоростей, то стоит обратить внимание на их заграничные аналоги.

Толкательные клапана на ВАЗ

Самым основным и дорогостоящим видом является роликовый толкатель. Спектр положительных показателей этого «друга» крайне широк. Он компенсирует почти все недостатки предыдущих его собратьев, но в то же время имеет дополнительные преимущества. Так, при работе он способен понижать силу трения клапанов, увеличивая тем самым мощность ДВС, а его способность к экономичной подаче топлива позволяет считать этот аналог лучшим в своей серии. По типу они бывают как механические, так и гидравлические. При выборе стоит обращать внимание на характеристики отдельно взятого толкателя, так как сложно сразу сказать, какой будет лучше. Следует только уточнить, что механический толкатель будет наихудшим вариантом для форсированной работы ДВС ВАЗ 2109.

Основной помощник в работе любого толкателя – кулачковый распределительный вал. Сбрасывать со счетов этого товарища мы не советуем — работа толкателей напрямую зависит от подобранной марки распредвала. Так, например, если неправильно подобрать кулачковый под толкатель, то будет нарушен режим подачи топливовоздушной смеси и выпуска отработавшего газа из-за неравномерного открытия клапанов. Мало того, что это не экономично, так ещё и опасно для жизни вашего ДВС. Последствия такой работы страшно себе представить.

Разделяют толкатели так же и по категориям, основные из которых — жёсткие и гидравлические. В дальнейшем будем рассматривать каждую из категорий.

Жёсткий (механический) — представляет из себя образование цилиндрической формы с верхнего края, которого плоская поверхность. С помощью этого края толкатель и соприкасается с кулачковым валом и приводится в действие.

Есть в этом типе и нюансы, которые нельзя игнорировать. Вернёмся всё к тому же зазору между клапаном и цилиндром ДВС. Дело в том, что его не так легко регулировать, как у предшественников, и приходится всю настройку оборудования производить заранее. Для этого делают зазор в механизме привода клапана с целью дальнейшей компенсации зазора при термическом нагреве. То есть, если неправильно подобрать эту компенсацию, то клапан всегда будет немного приоткрыт, что повлечёт за собой уменьшение мощности ДВС, а в дальнейшем и выход из строя всей клапанной конструкции.

Если вам лень производить регулировку вручную и хочется чего-то автоматического, то на помощь придёт гидравлический толкатель. Он лишён недостатка предыдущего толкателя и регулировка зазора осуществляется, как уже было бегло сказано ранее, с помощью той самой камеры с маслом. Дело в том, что давление накопившегося масла позволяет точно толкать плунжер и сохранять нулевой зазор между клапаном и цилиндром. При этом в момент открытия клапана камера выполняет обратную функцию, создавая небольшое сопротивление. Любые тепловые расширения или поломки будут компенсированы также этим плунжером. Если сжатое масло, закаченное предварительно в камеру, является чистым, то решается и вторая важная проблема с лишним шумом (который присущ механическим толкателям). За счёт масла обеспечивается «мягкий» ход, и шума как не бывало! Метод доступный, и поэтому имеет такую известность среди автолюбителей.

Даже такая, казалось бы, продвинутая конструкция способна дать сбой. При работе такого толкателя регулируется система подачи и выхода определённого количества масла. Объём масла на выходе больше объёма способного поместиться в толкатели. Но со временем из-за усталостных нагрузок количество вытекающего масла превышает норму, и толкатель постепенно выходит из строя. Давление сжатой субстанции внутри уже не такое, и при открытии клапана давление со стороны масла уменьшается. Также появляются зазоры. Что происходит дальше, вам уже известно. После появления первых признаков такой работы необходимо срочно менять толкатели, иначе может быть уже поздно.

Гидравлический толкатель на ВАЗ

О преимуществах следующего вида можно говорить очень много. Итак – роликовые толкатели. Данный тип применяется редко из-за своей дороговизны. Цена такой системы превышает в 2-3 раза цену обычного гидравлической конструкции. Но плюсы ощутимы.

При установке роликового толкателя значительно повысится мощность двигателя, но также увеличится и скорость открытия, закрытия клапанов. Давайте обратим внимание на конструктив по сравнению с гидравлической модификацией, чтобы понять, где тут собака зарыта. Вся загвоздка в том, что в гидравлике применяется плоская поверхность, которая подвержена сильно усталостным нагрузкам и создаёт большую силу трению. В роликовых же на этом месте установлен, как вы догадались, ролик. Получается, что ролик не трётся об кулачок, а катится по нему, что значительно увеличивает надёжность. Выгода приобретения очевидна, но почему же его не так часто применяют, несмотря на высокую цену? Да потому что он не подходит для двигателей отечественного производства (таких как ВАЗ 2109) из-за необходимости установки нового кулачкового вала и, тем самым, изменения всей валораспределительной системы.

Но клейма на этом способе ставить не стоит, собственно, поэтому мы и тут. Подобрав правильно распределительный вал и доступный вариант лёгких роликовых толкателей, вы можете сэкономить на пружинах, жёсткости которых будет хватать для нормальной работы. То есть альтернативные варианты всегда существуют, и комбинируя их под своё авто, можно легко добиться нужного результата.

Легкий роликовй толкатель

Оцените статью: Поделитесь с друзьями!tuning-lada-2109.ru

Cтраница 2

В начальный момент торможения ротор двигателя механизма неподвижен и на его кольцах возникает полная ЭДС ( 220 В), под действием которой включается электродвигатель толкателя. Колодки тормоза растормаживаются, и двигатель механизма начинает вращаться. При этом за счет скольжения уменьшается ЭДС на кольцах ротора, что приводит к остановке электродвигателя толкателя и затормаживанию колодок тормоза. Ротор двигателя механизма останавливается, ЭДС на его кольцах увеличивается и процесс повторяется в описанной последовательности. [16]

При этом частота тока и напряжение на кольцах ротора будут падать пропорционально скорости вращения, а вместе с этим будет замедляться и скорость вращения электродвигателя толкателя. [17]

Тогда пластинка 6 оторвется от контактов 5 и разомкнет цепь, в которую включены, например, электродвигатели, поднимающие дверцы печи, и нажмет на контакты 7; они замкнут цепь, которая, например, включит электродвигатель толкателя. Пружины 4 и 8 нужны для того, чтобы переставлять пластинку 6 и стержень 3 в исходное положение. [18]

Тормоза используются как с электромагнитным, так и с электрогидравлическим приводом размыкания. Поскольку электромагниты или электродвигатели толкателей включаются параллельно основному электродвигателю, то при подаче напряжения в обмотку последнего происходит автоматическое раскрытие тормоза. В лебедках небольшой грузоподъемности допускается электрическое торможение, что исключает необходимость в тормозе п тормозном шкиве. [20]

Заменяют масло в толкателе не реже чем два раза в год. Перед заливкой масла просушивают электродвигатель толкателя и замеряют сопротивление изоляции обмотки статора по отношению к корпусу электродвигателя и между фазами обмотки мегомметром на 500 В и проверяют, нет ли случайного обрыва фазы. Сопротивление изоляции должно быть не менее 20 МОм в холодном состоянии и не менее 0 5 МОм в нагретом. При просушивании гидротолкателя руководствуются инструкцией по эксплуатации. Температура нагрева электродвигателя гидротолкателя при работе должна не превышать 105 С. [21]

Наряду с надежным и плавным управлением процессом торможения толкатели могут обеспечивать регулирование скорости крановых механизмов. При автоматической импульсной системе регулирования скорости обмотку статора электродвигателя толкателя переключают на соединение треугольником и подключают к кольцам ротора электродвигателя механизма. [23]

Электрогидравлические толкатели, применяемые в тормозах, состоят из электродвигателя, центробежного насоса и поршневой системы. При включении электродвигателя насос создает давление и поршневая система, воздействуя на рычаги тормоза, растормаживает его. Электродвигатель толкателя включается одновременно с двигателем лебедки. [25]

Кроме электромагнитного привода, применяют электрогидравлические толкатели, в которых электрическое питание подается на электродвигатель толкателя. Последний приводит во вращение центробежный насос, создающий соответствующее давление жидкости на поршень, шток которого соединен с рычагами тормоза. Электродвигатель толкателя включается аналогично катушке электромагнита в цепь электродвигателя лебедки. Тормоза с электрогидравлическим толкателем создают более плавное торможение, чем тормоза с электромагнитом. [26]

Электрогидравлический толкатель показан на фиг. Электрогидро-толкатель присоединяется в нижней части проушиной 1 к раме тормоза, а в верхней части - проушиной 9 к верхнему рычагу ( позиция 10 на фиг. Электродвигатель толкателя соединен параллельно с электродвигателем подъемного механизма. При включении двигателя подъемного механизма включается и двигатель толкателя, насос 3 ( фиг. Давление жидкости, образующееся под поршнем, вынуждает поршень 4 вместе с направляющими штоками 5 и траверсой 8 перемещаться вверх. Траверса толкателя 8, будучи связана с верхним рычагом 10 ( фиг. Во время работы насоса под поршнем создается постоянное давление, которое удерживает траверсу в верхнем положении, а тормоз в расторможенном состоянии. [27]

Кроме электромагнитного привода в тормозах применяют электрогидравлические толкатели, состоящие из электродвигателя, центробежного насоса и поршневой системы. При включении электродвигателя насос создает давление и поршневая система воздействует на рычаги тормоза, растормаживая его. Электродвигатель толкателя включается под напряжение одновременно с двигателем лебедки. Тормоза с электрогидравлическим толкателем осуществляют более плавное торможение, чем тормоза с электромагнитом. [28]

Напряжение регулируется одним из вышеуказанных способов, переключение ступеней напряжения осуществляется с помощью электрореле. Торможение механизма производится нажатием на педаль ( с пружинным возвратом), причем интенсивность торможения увеличивается по мере усиления нажатия на педаль. В нижнем положении педали электродвигатель толкателя выключается, и тормоз полностью замыкается. При возврате педали тормоза в исходное положение из какого-либо промежуточного, тормоз остается разомкнутым. При возврате педали из крайнего нижнего положения тормоз остается замкнутым, что позволяет затормозить механизм поворота на достаточно длительное время для застропки груза. При отключении напряжения питания тормоз полностью замкнут. [29]

При этом контакты реле 1РП - 1 и 1РП - 2 замыкают цепи с катушками магнитных пускателей 1ПМО и 2ПМО электродвигателей № 1 и 2, соответственно относящихся к механизмам подъема загрузочной и разгрузочной заслонок. Контакты 2ВК - 2 и ЗВК-2 конечных выключателей замыкаются в верхнем положении заслонок. Этими контактами включается магнитным пускатель ЗПМ электродвигателя толкателя. Через 1 5 оборота кривошипа механизма толкателя замыкаются контакты конечного выключателя 6ВК, связанного с вращением кривошипного вала. Конечный выключатель 6ВК замыкает цепь с промежуточным реле ЗРП. Контакты этого реле ЗРП-1, замыкая цепь с катушкой магнитного пускателя 4ПМВ, включают электродвигатель № 4 вытаскивателя на движение захватов в печь. В крайнем положении захватов замыкаются контакты конечного выключателя 5ВК - 2, включающие реле 4РП, контакты 4РП - 1 которого замыкают цепь с катушкой магнитного пускателя 4ПМН, включающего электродвигатель № 4 вытаскивателя на обратный ход. [30]

Страницы: 1 2 3

www.ngpedia.ru