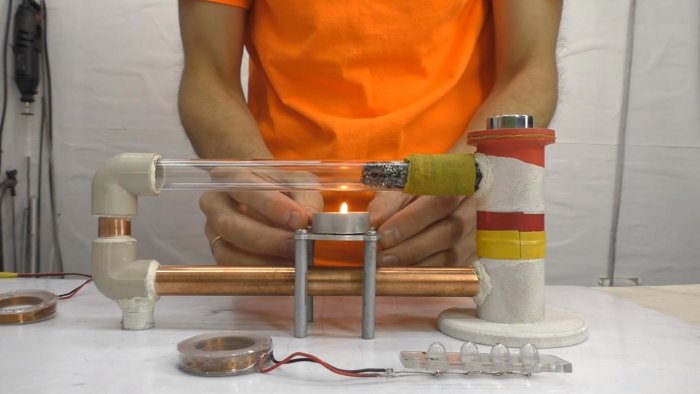

Стеклянная трубка-двигатель представляет собой пробирку, в середину которой помещен кусок металлической ваты или стружки. После зоны регенерации должно происходить охлаждение воздуха, чему способствует смоченный в воде отрезок ткани, обмотанный вокруг основания пробирки. За счет перемещения воздуха через две противоположные температурные среды происходит интенсивная генерация звуковых волн.

Стеклянная трубка-двигатель представляет собой пробирку, в середину которой помещен кусок металлической ваты или стружки. После зоны регенерации должно происходить охлаждение воздуха, чему способствует смоченный в воде отрезок ткани, обмотанный вокруг основания пробирки. За счет перемещения воздуха через две противоположные температурные среды происходит интенсивная генерация звуковых волн.

Завершающей частью двигателя является небольшой, но мощный неодимовый магнит. Он то и создает небольшие, но очень частые колебания, передающиеся от мембраны под воздействием звука.

Завершающей частью двигателя является небольшой, но мощный неодимовый магнит. Он то и создает небольшие, но очень частые колебания, передающиеся от мембраны под воздействием звука.

Чтобы превратить этот термоакустический двигатель в генератор нам понадобится катушка индуктивности или простейший соленоид. Этот элемент можно сделать своими руками, намотав медную проволоку на катушку, например, от рыболовных снастей. Главное условие – внутренний диаметр ее должен быть больше диаметра магнита.

Чтобы превратить этот термоакустический двигатель в генератор нам понадобится катушка индуктивности или простейший соленоид. Этот элемент можно сделать своими руками, намотав медную проволоку на катушку, например, от рыболовных снастей. Главное условие – внутренний диаметр ее должен быть больше диаметра магнита. В качестве передатчика тепловой энергии для установки небольших размеров можно использовать обыкновенную свечу или кусочек сухого спирта, а заодно и сравнить получаемую мощность от разных источников тепла.

В качестве передатчика тепловой энергии для установки небольших размеров можно использовать обыкновенную свечу или кусочек сухого спирта, а заодно и сравнить получаемую мощность от разных источников тепла.

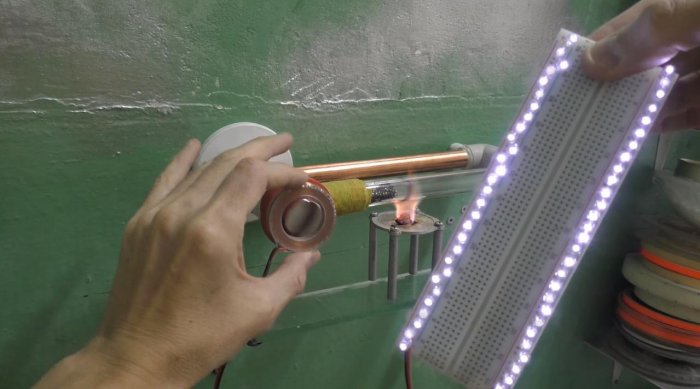

В проводимом эксперименте автор демонстрирует эффект от приближения катушки индуктивности к магниту и ее отдаления. Поскольку накопительная емкость в данной электрической цепи отсутствует, разница ощутима мгновенно.

В проводимом эксперименте автор демонстрирует эффект от приближения катушки индуктивности к магниту и ее отдаления. Поскольку накопительная емкость в данной электрической цепи отсутствует, разница ощутима мгновенно.

Закрепив катушку в зоне магнитного поля, можно получать от такого генератора электроэнергию для питания, например, светодиодной панели или фонарей.

Закрепив катушку в зоне магнитного поля, можно получать от такого генератора электроэнергию для питания, например, светодиодной панели или фонарей.

sdelaysam-svoimirukami.ru

Двигатель Стирлинга – двигатель с внешним подводом тепла.

Двигатель Стирлинга – двигатель с внешним подводом тепла. Внешний подвод тепла – это очень удобно, когда есть необходимость использовать в качестве источника тепла не органические виды топлива. Например, можно использовать солнечную энергию, геотермальную энергию, бросовое тепло с различных предприятий.

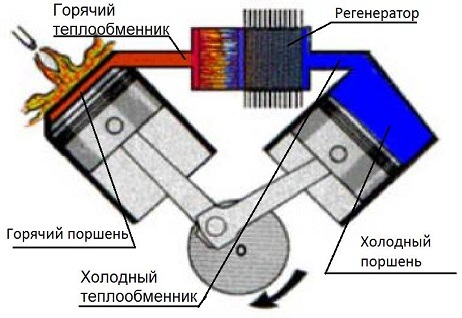

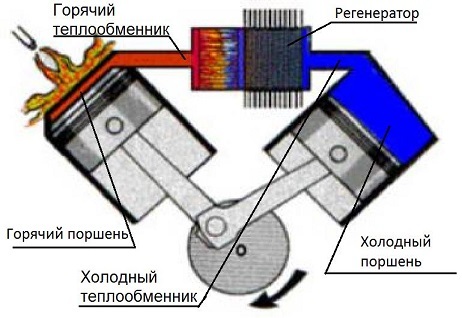

Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники. К тому же еще и ротор генератора крутился (Рисунок 1).

Рисунок 1 – Двигатель Стирлинга альфа типа

Посмотрите на двигатель Стирлинга Альфа типа. При вращении вала поршни начинают перегонять газ то из холодного в горячий цилиндр, то наоборот, из горячего в холодный. Но они не просто перегоняют, а ещё и сжимают и расширяют. Совершается термодинамический цикл. Можно мысленно представить на картинке, что когда вал повернётся так, что ось, на которую крепятся шатуны, окажется вверху, то это будет момент наибольшего сжатия газа, а когда внизу, то расширения. Правда это не совсем так из-за тепловых расширений и сжатий газа, но примерно всё же всё это так.

Сердцем двигателя является так называемое ядро, которое состоит из двух теплообменников – горячего и холодного и между ними находится регенератор. Теплообменники обычно делаются пластинчатыми, а регенератор – это чаще всего стопка, набранная из металлической сетки. Зачем нужны теплообменники понятно – нагревать и охлаждать газ, а зачем нужен регенератор? А регенератор – это настоящий тепловой аккумулятор. Когда горячий газ движется в холодную сторону, он нагревает регенератор и регенератор запасает тепловую энергию. Когда газ движется из холодной на горячую сторону, то холодный газ подогревается в регенераторе и таким образом это тепло, которое без регенератора бы безвозвратно ушло на нагрев окружающей среды, спасается. Так что, регенератор – крайне необходимая вещь. Хороший регенератор повышает КПД двигателя примерно в 3,6 раза.

Любителям, которые мечтают построить подобный двигатель самостоятельно, хочу рассказать подробнее про теплообменники. Большинство самодельных двигателей Стирлинга, из тех что я видел, вообще не имеют теплообменников (я про двигатели альфа типа). Теплообменниками являются сами поршни и цилиндры. Один цилиндр нагревается, другой охлаждается. При этом площадь теплообменной поверхности, контактирующей с газом совсем мала. Так что, есть возможность значительно увеличить мощность двигателя, поставив на входе в цилиндры теплообменники. И даже на рисунке 1 пламя направлено прямиком на цилиндр, что в заводских двигателях не совсем так.

Вернёмся к истории развития двигателей Стирлинга. Итак, пускай двигатель во многом хорош, но наличие маслосъёмных колец и подшипников снижало ресурс двигателя и инженеры напряжённо думали, как его улучшить, и придумали.

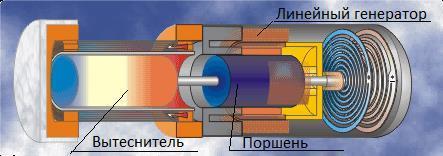

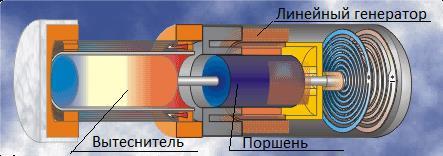

В 1969 году Вильям Бейл исследовал резонансные эффекты в работе двигателя и позже смог сделать двигатель, для которого не нужны ни шатуны ни коленчатый вал. Синхронизация поршней возникала из-за резонансных эффектов. Этот тип двигателей стал называться свободнопоршневым двигателем (Рисунок 2).

Рисунок 2 – Свободнопоршневой двигатель Стирлинга

На рисунке 2 показан свободнопоршневой двигатель бета типа. Здесь газ переходит из горячей области в холодную, и наоборот, благодаря вытеснителю (который движется свободно), а рабочий поршень совершает полезную работу. Вытеснитель и поршень совершают колебания на спиральных пружинах, которые можно видеть в правой части рисунка. Сложность в том, что их колебания должны быть с одинаковой частотой и с разностью фаз в 90 градусов и всё это благодаря резонансным эффектам. Сделать это довольно трудно.

Таким образом, количество деталей уменьшили, но при этом ужесточились требования к точности расчётов и изготовления. Но надёжность двигателя, несомненно, возросла, особенно в конструкциях, где в качестве вытеснителя и поршня применяются гибкие мембраны. В таком случае в двигателе вообще отсутствуют трущиеся детали. Электроэнергию, при желании, с такого двигателя можно снимать с помощью линейного генератора.

Но и этого инженерам оказалось не достаточно, и они начали искать способы избавиться не просто от трущихся деталей, а вообще от подвижных деталей. И они нашли такой способ.

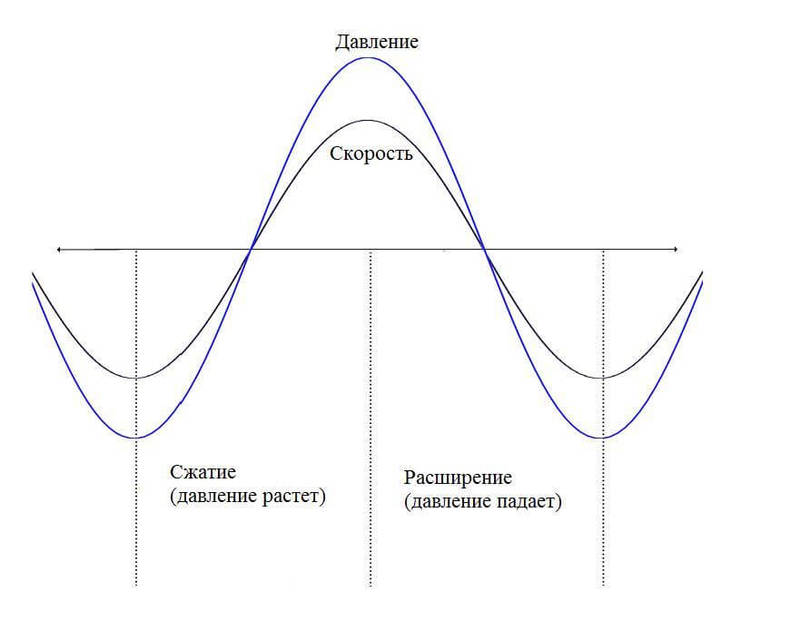

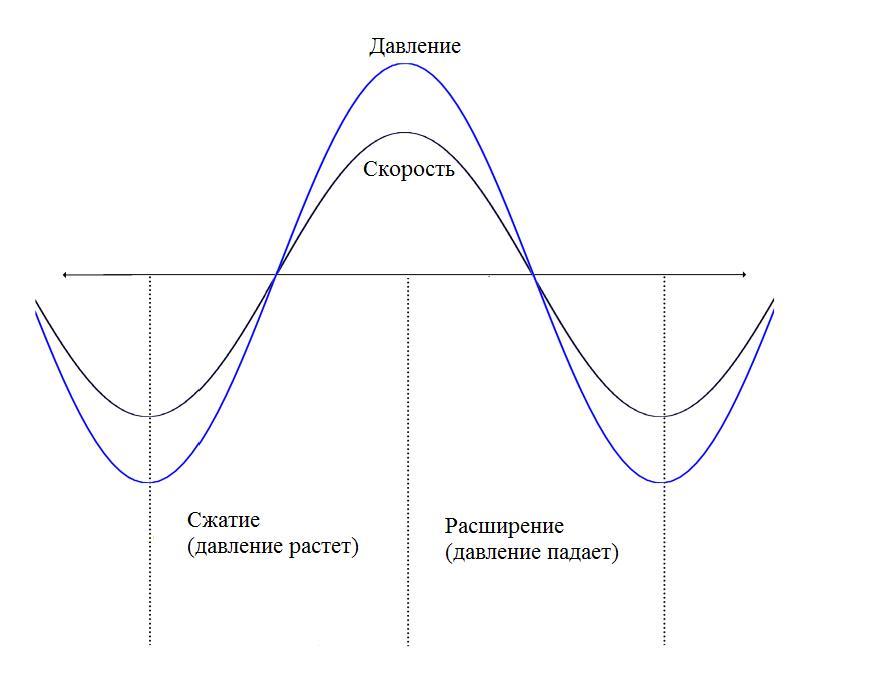

В семидесятых годах 20-го века Петер Цеперли понял, что синусоидальные колебания давления и скорости газа в двигателе Стирлинга, а также тот факт, что эти колебания находятся в фазе, невероятно сильно напоминают колебания давления и скорости газа в бегущей звуковой волне (рис.3).

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.

Эта идея пришла Цеперли не случайно, так как до него было множество исследований в области термоакустики, например, ещё сам лорд Рэлей в 1884 качественно описал это явление.

Таким образом, он предложил вообще отказаться от поршней и вытеснителей, и использовать только лишь акустическую волну для контроля над давлением и движением газа. При этом получается двигатель без движущихся частей и теоретически способный достичь КПД цикла Стирлинга, а значит и Карно. В реальности лучшие показатели – 40-50 % от эффективности цикла Карно (Рисунок 4).

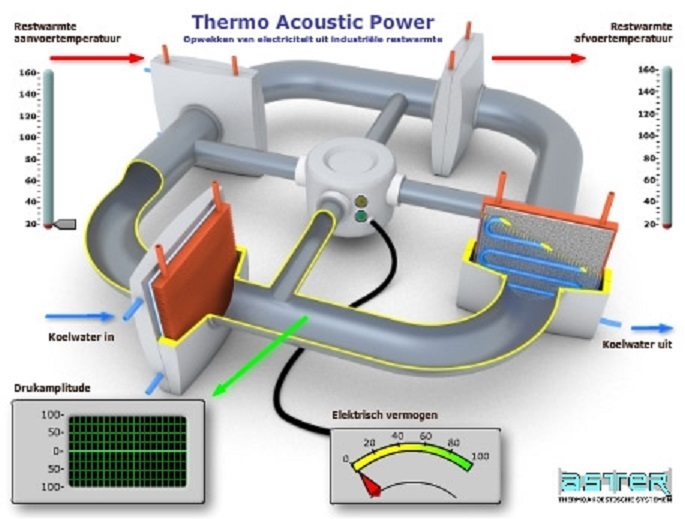

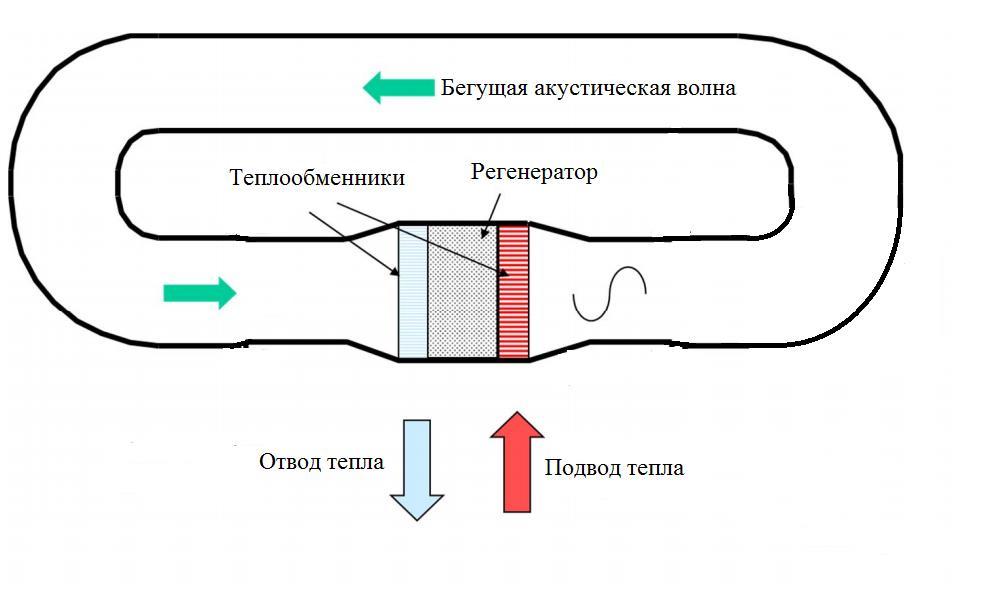

Рисунок 4 – Схема термоакустического двигателя с бегущей волной

Можно видеть, что термоакустический двигатель с бегущей волной – это точно такое же ядро, состоящее из теплообменников и регенератора, только вместо поршней и шатунов здесь просто закольцованная труба, которая называется резонатором. Да как же работает этот двигатель, если в нём нет никаких движущихся частей? Как это возможно?

Для начала ответим на вопрос, откуда там берётся звук? И ответ – он возникает сам собой при возникновении достаточной для этого разницы температур между двумя теплообменниками. Градиент температуры в регенераторе позволяет усилить звуковые колебания, но только определённой длины волны, равной длине резонатора. С самого начала процесс выглядит так: при нагреве горячего теплообменника возникают микро шорохи, возможно даже потрескивания от тепловых деформаций, это неизбежно. Эти шорохи – это шум, имеющий широкий спектр частот. Из всего этого богатого спектра звуковых частот, двигатель начинает усиливать то звуковое колебание, длина волны которого, равна длине трубы – резонатора. И неважно насколько мало начальное колебание, оно будет усилено до максимально возможной величины. Максимальная громкость звука внутри двигателя наступает тогда, когда мощность усиления звука с помощью теплообменников равна мощности потерь, то есть мощности затухания звуковых колебаний. И эта максимальная величина порой достигает огромных величин в 160 дБ. Так что внутри подобного двигателя действительно громко. К счастью, звук наружу выйти не может, так как резонатор герметичен и по этому, стоя рядом с работающим двигателем, его еле слышно.

Усиление определённой частоты звука происходит благодаря всё тому же термодинамическому циклу – циклу Стирлинга, который осуществляется в регенераторе.

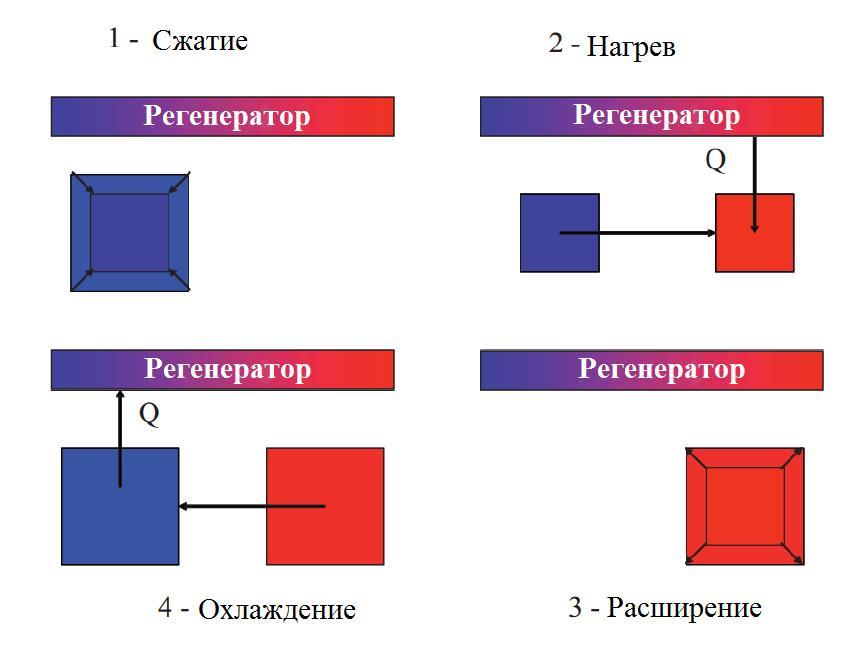

Рисунок 5 – Стадии цикла грубо и упрощённо.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Как я уже писал, в термоакустическом двигателе вообще нет движущихся частей, он генерирует только акустическую волну внутри себя, но, к сожалению, без движущихся частей снять с двигателя электроэнергию невозможно.

Обычно добывают энергию из термоакустических двигателей с помощью линейных генераторов. Упругая мембрана колеблется под напором звуковой волны высокой интенсивности. Внутри медной катушки с сердечником, вибрируют закрепленные на мембране магниты. Вырабатывается электроэнергия.

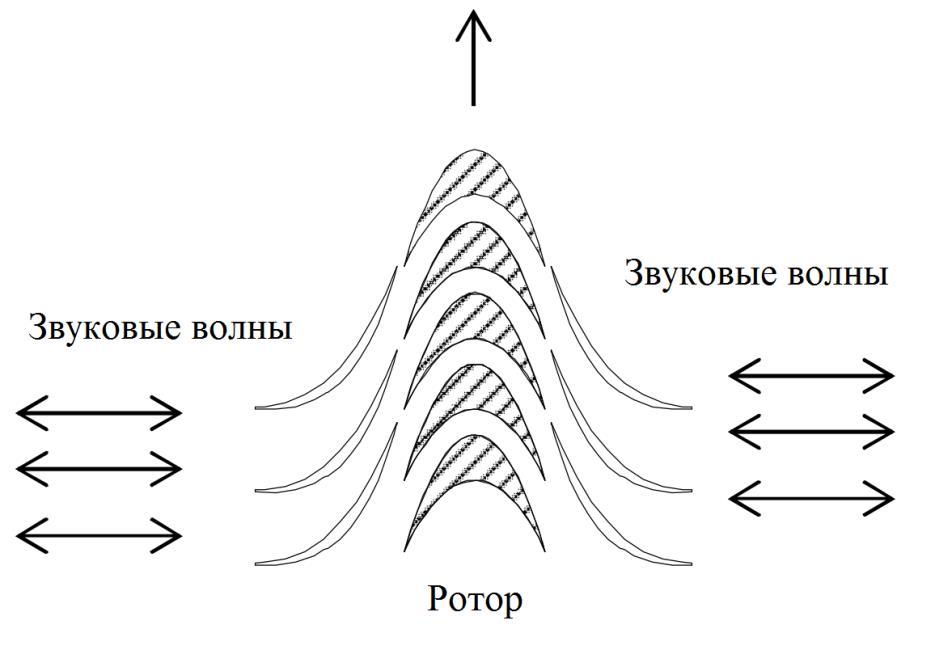

В 2014 году Kees de Blok, Pawel Owczarek и Maurice Francois из предприятия Aster Thermoacoustics показали, что для преобразования энергии звуковой волны в электроэнергию, годится двунаправленная импульсная турбина, подключенная к генератору.

Рисунок 6 – Схема импульсной турбины

Рисунок 6 – Схема импульсной турбины

Импульсная турбина крутится в одну и ту же сторону вне зависимости от направления потока. На рисунке 6 схематично изображены лопатки статора по бокам и лопатки ротора посередине. А так турбина выглядит у них в реальности:

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Ожидается, что применение турбины вместо линейного генератора сильно удешевит конструкцию и позволит увеличить мощность устройства вплоть до мощностей типичных ТЭЦ, что невозможно с линейными генераторами. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление - мы вместе изменяем мир! © econet

econet.ru

Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники [2]. К тому же еще и ротор генератора крутился (Рисунок 1).

Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники [2]. К тому же еще и ротор генератора крутился (Рисунок 1). Рисунок 1 – Двигатель Стирлинга альфа типа

Рисунок 1 – Двигатель Стирлинга альфа типаПосмотрите на двигатель Стирлинга Альфа типа. При вращении вала поршни начинают перегонять газ то из холодного в горячий цилиндр, то наоборот, из горячего в холодный. Но они не просто перегоняют, а ещё и сжимают и расширяют. Совершается термодинамический цикл. Можно мысленно представить на картинке, что когда вал повернётся так, что ось, на которую крепятся шатуны, окажется вверху, то это будет момент наибольшего сжатия газа, а когда внизу, то расширения. Правда это не совсем так из-за тепловых расширений и сжатий газа, но примерно всё же всё это так.

Сердцем двигателя является так называемое ядро, которое состоит из двух теплообменников – горячего и холодного и между ними находится регенератор. Теплообменники обычно делаются пластинчатыми, а регенератор – это чаще всего стопка, набранная из металлической сетки. Зачем нужны теплообменники понятно – нагревать и охлаждать газ, а зачем нужен регенератор? А регенератор – это настоящий тепловой аккумулятор. Когда горячий газ движется в холодную сторону, он нагревает регенератор и регенератор запасает тепловую энергию. Когда газ движется из холодной на горячую сторону, то холодный газ подогревается в регенераторе и таким образом это тепло, которое без регенератора бы безвозвратно ушло на нагрев окружающей среды, спасается. Так что, регенератор – крайне необходимая вещь. Хороший регенератор повышает КПД двигателя примерно в 3,6 раза.

Любителям, которые мечтают построить подобный двигатель самостоятельно, хочу рассказать подробнее про теплообменники. Большинство самодельных двигателей Стирлинга, из тех что я видел, вообще не имеют теплообменников (я про двигатели альфа типа). Теплообменниками являются сами поршни и цилиндры. Один цилиндр нагревается, другой охлаждается. При этом площадь теплообменной поверхности, контактирующей с газом совсем мала. Так что, есть возможность значительно увеличить мощность двигателя, поставив на входе в цилиндры теплообменники. И даже на рисунке 1 пламя направлено прямиком на цилиндр, что в заводских двигателях не совсем так.

Вернёмся к истории развития двигателей Стирлинга. Итак, пускай двигатель во многом хорош, но наличие маслосъёмных колец и подшипников снижало ресурс двигателя и инженеры напряжённо думали, как его улучшить, и придумали.

В 1969 году Вильям Бейл исследовал резонансные эффекты в работе двигателя и позже смог сделать двигатель, для которого не нужны ни шатуны ни коленчатый вал. Синхронизация поршней возникала из-за резонансных эффектов. Этот тип двигателей стал называться свободнопоршневым двигателем (Рисунок 2).

Рисунок 2 – Свободнопоршневой двигатель Стирлинга

Рисунок 2 – Свободнопоршневой двигатель СтирлингаНа рисунке 2 показан свободнопоршневой двигатель бета типа. Здесь газ переходит из горячей области в холодную, и наоборот, благодаря вытеснителю (который движется свободно), а рабочий поршень совершает полезную работу. Вытеснитель и поршень совершают колебания на спиральных пружинах, которые можно видеть в правой части рисунка. Сложность в том, что их колебания должны быть с одинаковой частотой и с разностью фаз в 90 градусов и всё это благодаря резонансным эффектам. Сделать это довольно трудно.

Таким образом, количество деталей уменьшили, но при этом ужесточились требования к точности расчётов и изготовления. Но надёжность двигателя, несомненно, возросла, особенно в конструкциях, где в качестве вытеснителя и поршня применяются гибкие мембраны. В таком случае в двигателе вообще отсутствуют трущиеся детали. Электроэнергию, при желании, с такого двигателя можно снимать с помощью линейного генератора.

Но и этого инженерам оказалось не достаточно, и они начали искать способы избавиться не просто от трущихся деталей, а вообще от подвижных деталей. И они нашли такой способ.

В семидесятых годах 20-го века Петер Цеперли понял, что синусоидальные колебания давления и скорости газа в двигателе Стирлинга, а также тот факт, что эти колебания находятся в фазе, невероятно сильно напоминают колебания давления и скорости газа в бегущей звуковой волне (рис.3).

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.Эта идея пришла Цеперли не случайно, так как до него было множество исследований в области термоакустики, например, ещё сам лорд Рэлей в 1884 качественно описал это явление.

Таким образом, он предложил вообще отказаться от поршней и вытеснителей, и использовать только лишь акустическую волну для контроля над давлением и движением газа. При этом получается двигатель без движущихся частей и теоретически способный достичь КПД цикла Стирлинга, а значит и Карно. В реальности лучшие показатели – 40-50 % от эффективности цикла Карно (Рисунок 4).

Рисунок 4 – Схема термоакустического двигателя с бегущей волной

Рисунок 4 – Схема термоакустического двигателя с бегущей волнойМожно видеть, что термоакустический двигатель с бегущей волной – это точно такое же ядро, состоящее из теплообменников и регенератора, только вместо поршней и шатунов здесь просто закольцованная труба, которая называется резонатором. Да как же работает этот двигатель, если в нём нет никаких движущихся частей? Как это возможно?

Для начала ответим на вопрос, откуда там берётся звук? И ответ – он возникает сам собой при возникновении достаточной для этого разницы температур между двумя теплообменниками. Градиент температуры в регенераторе позволяет усилить звуковые колебания, но только определённой длины волны, равной длине резонатора. С самого начала процесс выглядит так: при нагреве горячего теплообменника возникают микро шорохи, возможно даже потрескивания от тепловых деформаций, это неизбежно. Эти шорохи – это шум, имеющий широкий спектр частот. Из всего этого богатого спектра звуковых частот, двигатель начинает усиливать то звуковое колебание, длина волны которого, равна длине трубы – резонатора. И неважно насколько мало начальное колебание, оно будет усилено до максимально возможной величины. Максимальная громкость звука внутри двигателя наступает тогда, когда мощность усиления звука с помощью теплообменников равна мощности потерь, то есть мощности затухания звуковых колебаний. И эта максимальная величина порой достигает огромных величин в 160 дБ. Так что внутри подобного двигателя действительно громко. К счастью, звук наружу выйти не может, так как резонатор герметичен и по этому, стоя рядом с работающим двигателем, его еле слышно.

Усиление определённой частоты звука происходит благодаря всё тому же термодинамическому циклу – циклу Стирлинга, который осуществляется в регенераторе.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Как я уже писал, в термоакустическом двигателе вообще нет движущихся частей, он генерирует только акустическую волну внутри себя, но, к сожалению, без движущихся частей снять с двигателя электроэнергию невозможно.

Обычно добывают энергию из термоакустических двигателей с помощью линейных генераторов. Упругая мембрана колеблется под напором звуковой волны высокой интенсивности. Внутри медной катушки с сердечником, вибрируют закрепленные на мембране магниты. Вырабатывается электроэнергия.

В 2014 году Kees de Blok, Pawel Owczarek и Maurice Francois из предприятия Aster Thermoacoustics показали, что для преобразования энергии звуковой волны в электроэнергию, годится двунаправленная импульсная турбина, подключенная к генератору [3].

Рисунок 6 – Схема импульсной турбины

Рисунок 6 – Схема импульсной турбины

Импульсная турбина крутится в одну и ту же сторону вне зависимости от направления потока. На рисунке 6 схематично изображены лопатки статора по бокам и лопатки ротора посередине. А так турбина выглядит у них в реальности:

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Ожидается, что применение турбины вместо линейного генератора сильно удешевит конструкцию и позволит увеличить мощность устройства вплоть до мощностей типичных ТЭЦ, что невозможно с линейными генераторами.

Что ж, будем продолжать пристально следить за развитием термоакустических двигателей.

Список использованных источников

[1] М.Г. Круглов. Двигатели Стирлинга. Москва «Машиностроение», 1977. [2] Г. Ридер, Ч. Хупер. Двигатели Стирлинга. Москва «Мир», 1986. [3] Kees de Blok, Pawel Owczarek. Acoustic to electric power conversion, 2014.

habr.com

Изобретение относится к технике тепловых двигателей. Полезная модель направлена на повышение эффективности и мощности термоакустических двигателей на бегущих волнах. Указанный технический результат достигается тем, что подавляется конвективная неустойчивость неравномерно нагретого газа, снижающая эффективность традиционных термоакустических двигателей. Отличительной особенностью изобретения является то, что конвективная неустойчивость неравномерно нагретого газа подавляется не специальными дополнительными устройствами, а за счет рациональной вертикальной компоновки элементов двигателя, увязанной с температурами этих элементов. Сочетание осесимметричной компоновки двигателя, при которой регенератор, термический буфер, холодные теплообменники, дроссель подавления циркуляции и емкость в фазосдвигающей цепи имеют вид кольцевых полостей, и выполнение инерционного элемента в фазосдвигающей цепи в виде отдельных труб, соединяющих емкость и резонатор, обеспечивают повышение эффективности и мощности термоакустических двигателей на бегущих волнах.

Изобретение относится к технике тепловых двигателей. Термоакустические двигатели работают на основе прямого термоакустического эффекта и обеспечивают прямое преобразование тепловой энергии в механическую энергию колебаний рабочего газа (гелия). Особенностью термоакустических двигателей как тепловых машин является отсутствие движущихся механических элементов и значительный КПД. В качестве полезной нагрузки термоакустического двигателя можно использовать либо термоакустический холодильник, что дает тепловой насос, либо линейный альтернатор, что дает электрогенератор.

Термоакустический двигатель на бегущих волнах состоит из базовой термоакустической сборки в виде: холодный теплообменник - регенератор - горячий теплообменник, выход которой через термический буфер и второй холодный теплообменник соединен с волноводом к нагрузке. На вход сборки подается сдвинутая по фазе волна обратной связи с выхода второго холодного теплообменника.

Развитие термоакустических двигателей шло в направлении совершенствования их многочисленных отдельных элементов и улучшения сопряжения двигателей с нагрузкой в виде электрогенераторов, термоакустических холодильников и т.д.

Известны следующие патенты на термоакустические двигатели на бегущих волнах:

US 4114380 Traveling wave heat engine - 1978

US 4355517 Resonant travelling wave heat engine - 1982

US 4398398 Acoustical heat pumping engine - 1983

US 4489553 Intrinsically irreversible heat engine - 1984

US 4686407 Split mode traveling wave ring-resonator - 1987

US 6032464 - Traveling-wave device with mass flux suppression - 2000

US 6314740 Thermo-acoustic system - 2001

US 6560970 Oscillating side-branch enhancements of thermoacoustic heat exchangers - 2003

US 6725670 Thermoacoustic device - 2004

US 6711905 Acoustically isolated heat exchanger for thermoacoustic engine - 2004

US 6732515 Traveling-wave thermoacoustic engines with internal combustion - 2004

US 6868673 Traveling-wave thermoacoustic engines with internal combustion and associated methods - 2005

В перечисленных патентах использована описанная выше конструкция термоакустических двигателей в виде базовой термоакустической сборки. При этом особенностям вертикальной компоновки элементов двигателя не уделялось внимания. Однако, как показывают теоретический анализ и экспериментальные данные, именно от правильности вертикальной компоновки элементов термоакустического двигателя во - многом зависит его эффективность. Вопросы вертикальной компоновки элементов двигателя и конвективной неустойчивости неравномерно нагретого газа в рабочем тракте двигателей в патентной литературе не рассматривались.

Наличие значительных температурных градиентов по длине акустического тракта двигателя приводит к конвективной неустойчивости неравномерно нагретого газа, что порождает паразитные течения газа, резко снижающие эффективность двигателя. Предлагаемая в существующих патентах установка дросселей подавления циркуляции прекращает паразитные течения газа только в цепи обратной связи, не влияя на паразитные течения газа, обусловленные неучтенной конвективной неустойчивостью неравномерно нагретого газа при неправильной вертикальной компоновке элементов двигателя.

Данная полезная модель направлена на устранение этого конструктивного недостатка термоакустических двигателей и обусловленного этим значительного повышения их эффективности и мощности. Указанный технический результат достигается тем, что подавляется конвективная неустойчивость неравномерно нагретого газа, снижающая эффективность традиционных термоакустических двигателей.

Термоакустический двигатель выполняют в виде базовой термоакустической сборки. С целью повышения эффективности двигателя путем исключения потерь, вызнанных конвективной неустойчивостью неравномерно нагретого газа, вертикальную компоновку элементов двигателя выполняют исходя из температур этих элементов: горячий теплообменник располагают на самом верху двигателя, а под ним располагают соединенные с холодными теплообменниками регенератор и термический буфер («пульсационную трубу»). Отличительной особенностью изобретения является то, что конвективная неустойчивость неравномерно нагретого газа подавляется не специальными дополнительными устройствами, а за счет рациональной компоновки элементов термоакустических двигателей, которая раньше не использовалась.

Наиболее близким аналогом изобретения является патент US 4355517 (1982) «Резонансный тепловой двигатель на бегущих волнах». Изобретение содержит аналогичные конструктивные элементы термоакустического двигателя на бегущих волнах. Признаком, обеспечивающим получение технического результата, является новая вертикальная компоновка элементов двигателя исходя из температур этих элементов.

Принципиальная схема термоакустических двигателей на бегущих волнах представлена на Фиг.1. Двигатель состоит из следующих основных узлов:

- Горячего теплообменника

- Холодных теплообменников

- Регенератора

- Термического буфера («пульсационной трубы»)

- Стабилизаторов потока

- Емкости

- Инерционных труб

- Дросселя подавления циркуляции

- Теплоизоляции

- Волновода к нагрузке

Нагреваемый горячими дымовыми газами 1 от горелки расположенный на верху двигателя горячий теплообменник 3 и холодный теплообменник 13 создают градиент температур в регенераторе 7. Градиент температур в регенераторе на основе прямого термоакустического эффекта создает колебания рабочего газа в акустическом тракте двигателя и волноводе 15 к нагрузке.

Сочетание осесимметричной компоновки двигателя, при которой регенератор 7, термический буфер 5, холодные теплообменники 10 и 13, дроссель подавления циркуляции 12 и емкость 14 в фазосдвигающей цепи имеют вид кольцевых полостей, и выполнение инерционного элемента 9 в фазосдвигающей цепи в виде отдельных труб, соединяющих емкость 14 и волновод 15, обеспечивают стабильную работу данного термоакустического двигателя на бегущих волнах.

1. Термоакустический двигатель на бегущих волнах, состоящий из горячего и холодных теплообменников, регенератора, термического буфера («пульсационной трубы»), дросселя подавления циркуляции и фазосдвигающего акустического тракта в цепи обратной связи, отличающийся тем, что вертикальную компоновку элементов двигателя выполняют исходя из температур этих элементов: горячий теплообменник располагают на самом верху двигателя, а под ним располагают соединенные с холодными теплообменниками регенератор и термический буфер («пульсационную трубу»).

2. Термоакустический двигатель на бегущих волнах по п.1, отличающийся тем, что нагреваемый дымовыми газами от горелки горячий теплообменник выполняют в виде пучка изогнутых вниз трубок, соединяющих регенератор и термический буфер.

3. Термоакустический двигатель на бегущих волнах по п.1, отличающийся тем, что его выполняют осесимметрическим с вертикальной осью, при этом регенератор, термический буфер, холодные теплообменники, дроссель подавления циркуляции и емкость в фазосдвигающей цепи имеют вид кольцевых полостей.

4. Термоакустический двигатель на бегущих волнах по п.1, отличающийся тем, что инерционный элемент в фазосдвигающей цепи выполняют в виде отдельных труб, соединяющих емкость в фазосдвигающей цепи и резонатор.

poleznayamodel.ru

Двигатель Стирлинга – двигатель с внешним подводом тепла. Внешний подвод тепла – это очень удобно, когда есть необходимость использовать в качестве источника тепла не органические виды топлива. Например, можно использовать солнечную энергию, геотермальную энергию, бросовое тепло с различных предприятий.

Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники [2]. К тому же еще и ротор генератора крутился (Рисунок 1).

Рисунок 1 – Двигатель Стирлинга альфа типа

Рисунок 1 – Двигатель Стирлинга альфа типа

Посмотрите на двигатель Стирлинга Альфа типа. При вращении вала поршни начинают перегонять газ то из холодного в горячий цилиндр, то наоборот, из горячего в холодный. Но они не просто перегоняют, а ещё и сжимают и расширяют. Совершается термодинамический цикл. Можно мысленно представить на картинке, что когда вал повернётся так, что ось, на которую крепятся шатуны, окажется вверху, то это будет момент наибольшего сжатия газа, а когда внизу, то расширения. Правда это не совсем так из-за тепловых расширений и сжатий газа, но примерно всё же всё это так.

Сердцем двигателя является так называемое ядро, которое состоит из двух теплообменников – горячего и холодного и между ними находится регенератор. Теплообменники обычно делаются пластинчатыми, а регенератор – это чаще всего стопка, набранная из металлической сетки. Зачем нужны теплообменники понятно – нагревать и охлаждать газ, а зачем нужен регенератор? А регенератор – это настоящий тепловой аккумулятор. Когда горячий газ движется в холодную сторону, он нагревает регенератор и регенератор запасает тепловую энергию. Когда газ движется из холодной на горячую сторону, то холодный газ подогревается в регенераторе и таким образом это тепло, которое без регенератора бы безвозвратно ушло на нагрев окружающей среды, спасается. Так что, регенератор – крайне необходимая вещь. Хороший регенератор повышает КПД двигателя примерно в 3,6 раза.

Любителям, которые мечтают построить подобный двигатель самостоятельно, хочу рассказать подробнее про теплообменники. Большинство самодельных двигателей Стирлинга, из тех что я видел, вообще не имеют теплообменников (я про двигатели альфа типа). Теплообменниками являются сами поршни и цилиндры. Один цилиндр нагревается, другой охлаждается. При этом площадь теплообменной поверхности, контактирующей с газом совсем мала. Так что, есть возможность значительно увеличить мощность двигателя, поставив на входе в цилиндры теплообменники. И даже на рисунке 1 пламя направлено прямиком на цилиндр, что в заводских двигателях не совсем так.

Вернёмся к истории развития двигателей Стирлинга. Итак, пускай двигатель во многом хорош, но наличие маслосъёмных колец и подшипников снижало ресурс двигателя и инженеры напряжённо думали, как его улучшить, и придумали.

В 1969 году Вильям Бейл исследовал резонансные эффекты в работе двигателя и позже смог сделать двигатель, для которого не нужны ни шатуны ни коленчатый вал. Синхронизация поршней возникала из-за резонансных эффектов. Этот тип двигателей стал называться свободнопоршневым двигателем (Рисунок 2).

Рисунок 2 – Свободнопоршневой двигатель Стирлинга

Рисунок 2 – Свободнопоршневой двигатель Стирлинга

На рисунке 2 показан свободнопоршневой двигатель бета типа. Здесь газ переходит из горячей области в холодную, и наоборот, благодаря вытеснителю (который движется свободно), а рабочий поршень совершает полезную работу. Вытеснитель и поршень совершают колебания на спиральных пружинах, которые можно видеть в правой части рисунка. Сложность в том, что их колебания должны быть с одинаковой частотой и с разностью фаз в 90 градусов и всё это благодаря резонансным эффектам. Сделать это довольно трудно.

Таким образом, количество деталей уменьшили, но при этом ужесточились требования к точности расчётов и изготовления. Но надёжность двигателя, несомненно, возросла, особенно в конструкциях, где в качестве вытеснителя и поршня применяются гибкие мембраны. В таком случае в двигателе вообще отсутствуют трущиеся детали. Электроэнергию, при желании, с такого двигателя можно снимать с помощью линейного генератора.

Но и этого инженерам оказалось не достаточно, и они начали искать способы избавиться не просто от трущихся деталей, а вообще от подвижных деталей. И они нашли такой способ.

В семидесятых годах 20-го века Петер Цеперли понял, что синусоидальные колебания давления и скорости газа в двигателе Стирлинга, а также тот факт, что эти колебания находятся в фазе, невероятно сильно напоминают колебания давления и скорости газа в бегущей звуковой волне (рис.3).

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.

Эта идея пришла Цеперли не случайно, так как до него было множество исследований в области термоакустики, например, ещё сам лорд Рэлей в 1984 качественно описал это явление.

Таким образом, он предложил вообще отказаться от поршней и вытеснителей, и использовать только лишь акустическую волну для контроля над давлением и движением газа. При этом получается двигатель без движущихся частей и теоретически способный достичь КПД цикла Стирлинга, а значит и Карно. В реальности лучшие показатели – 40–50 % от эффективности цикла Карно (Рисунок 4).

Рисунок 4 – Схема термоакустического двигателя с бегущей волной

Рисунок 4 – Схема термоакустического двигателя с бегущей волной

Можно видеть, что термоакустический двигатель с бегущей волной – это точно такое же ядро, состоящее из теплообменников и регенератора, только вместо поршней и шатунов здесь просто закольцованная труба, которая называется резонатором. Да как же работает этот двигатель, если в нём нет никаких движущихся частей? Как это возможно?

Для начала ответим на вопрос, откуда там берётся звук? И ответ – он возникает сам собой при возникновении достаточной для этого разницы температур между двумя теплообменниками. Градиент температуры в регенераторе позволяет усилить звуковые колебания, но только определённой длины волны, равной длине резонатора. С самого начала процесс выглядит так: при нагреве горячего теплообменника возникают микро шорохи, возможно даже потрескивания от тепловых деформаций, это неизбежно. Эти шорохи – это шум, имеющий широкий спектр частот. Из всего этого богатого спектра звуковых частот, двигатель начинает усиливать то звуковое колебание, длина волны которого, равна длине трубы – резонатора. И неважно насколько мало начальное колебание, оно будет усилено до максимально возможной величины. Максимальная громкость звука внутри двигателя наступает тогда, когда мощность усиления звука с помощью теплообменников равна мощности потерь, то есть мощности затухания звуковых колебаний. И эта максимальная величина порой достигает огромных величин в 160 дБ. Так что внутри подобного двигателя действительно громко. К счастью, звук наружу выйти не может, так как резонатор герметичен и по этому, стоя рядом с работающим двигателем, его еле слышно.

Усиление определённой частоты звука происходит благодаря всё тому же термодинамическому циклу – циклу Стирлинга, который осуществляется в регенераторе.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Как я уже писал, в термоакустическом двигателе вообще нет движущихся частей, он генерирует только акустическую волну внутри себя, но, к сожалению, без движущихся частей снять с двигателя электроэнергию невозможно.

Обычно добывают энергию из термоакустических двигателей с помощью линейных генераторов. Упругая мембрана колеблется под напором звуковой волны высокой интенсивности. Внутри медной катушки с сердечником, вибрируют закрепленные на мембране магниты. Вырабатывается электроэнергия.

В 2014 году Kees de Blok, Pawel Owczarek и Maurice Francois из предприятия Aster Thermoacoustics показали, что для преобразования энергии звуковой волны в электроэнергию, годится двунаправленная импульсная турбина, подключенная к генератору [3].

Рисунок 6 – Схема импульсной турбины

Рисунок 6 – Схема импульсной турбины

Импульсная турбина крутится в одну и ту же сторону вне зависимости от направления потока. На рисунке 6 схематично изображены лопатки статора по бокам и лопатки ротора посередине.

А так турбина выглядит у них в реальности:

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Ожидается, что применение турбины вместо линейного генератора сильно удешевит конструкцию и позволит увеличить мощность устройства вплоть до мощностей типичных ТЭЦ, что невозможно с линейными генераторами.

Что ж, будем продолжать пристально следить за развитием термоакустических двигателей.

Список использованных источников

www.nanonewsnet.ru

Двигатель Стирлинга – двигатель с внешним подводом тепла. Внешний подвод тепла – это очень удобно, когда есть необходимость использовать в качестве источника тепла не органические виды топлива. Например, можно использовать солнечную энергию, геотермальную энергию, бросовое тепло с различных предприятий.

Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники [2]. К тому же еще и ротор генератора крутился (Рисунок 1).

Рисунок 1 – Двигатель Стирлинга альфа типа

Посмотрите на двигатель Стирлинга Альфа типа. При вращении вала поршни начинают перегонять газ то из холодного в горячий цилиндр, то наоборот, из горячего в холодный. Но они не просто перегоняют, а ещё и сжимают и расширяют. Совершается термодинамический цикл. Можно мысленно представить на картинке, что когда вал повернётся так, что ось, на которую крепятся шатуны, окажется вверху, то это будет момент наибольшего сжатия газа, а когда внизу, то расширения. Правда это не совсем так из-за тепловых расширений и сжатий газа, но примерно всё же всё это так.

Сердцем двигателя является так называемое ядро, которое состоит из двух теплообменников – горячего и холодного и между ними находится регенератор. Теплообменники обычно делаются пластинчатыми, а регенератор – это чаще всего стопка, набранная из металлической сетки. Зачем нужны теплообменники понятно – нагревать и охлаждать газ, а зачем нужен регенератор? А регенератор – это настоящий тепловой аккумулятор. Когда горячий газ движется в холодную сторону, он нагревает регенератор и регенератор запасает тепловую энергию. Когда газ движется из холодной на горячую сторону, то холодный газ подогревается в регенераторе и таким образом это тепло, которое без регенератора бы безвозвратно ушло на нагрев окружающей среды, спасается. Так что, регенератор – крайне необходимая вещь. Хороший регенератор повышает КПД двигателя примерно в 3,6 раза.

Любителям, которые мечтают построить подобный двигатель самостоятельно, хочу рассказать подробнее про теплообменники. Большинство самодельных двигателей Стирлинга, из тех что я видел, вообще не имеют теплообменников (я про двигатели альфа типа). Теплообменниками являются сами поршни и цилиндры. Один цилиндр нагревается, другой охлаждается. При этом площадь теплообменной поверхности, контактирующей с газом совсем мала. Так что, есть возможность значительно увеличить мощность двигателя, поставив на входе в цилиндры теплообменники. И даже на рисунке 1 пламя направлено прямиком на цилиндр, что в заводских двигателях не совсем так.

Вернёмся к истории развития двигателей Стирлинга. Итак, пускай двигатель во многом хорош, но наличие маслосъёмных колец и подшипников снижало ресурс двигателя и инженеры напряжённо думали, как его улучшить, и придумали.

В 1969 году Вильям Бейл исследовал резонансные эффекты в работе двигателя и позже смог сделать двигатель, для которого не нужны ни шатуны ни коленчатый вал. Синхронизация поршней возникала из-за резонансных эффектов. Этот тип двигателей стал называться свободнопоршневым двигателем (Рисунок 2).

Рисунок 2 – Свободнопоршневой двигатель Стирлинга

На рисунке 2 показан свободнопоршневой двигатель бета типа. Здесь газ переходит из горячей области в холодную, и наоборот, благодаря вытеснителю (который движется свободно), а рабочий поршень совершает полезную работу. Вытеснитель и поршень совершают колебания на спиральных пружинах, которые можно видеть в правой части рисунка. Сложность в том, что их колебания должны быть с одинаковой частотой и с разностью фаз в 90 градусов и всё это благодаря резонансным эффектам. Сделать это довольно трудно.

Таким образом, количество деталей уменьшили, но при этом ужесточились требования к точности расчётов и изготовления. Но надёжность двигателя, несомненно, возросла, особенно в конструкциях, где в качестве вытеснителя и поршня применяются гибкие мембраны. В таком случае в двигателе вообще отсутствуют трущиеся детали. Электроэнергию, при желании, с такого двигателя можно снимать с помощью линейного генератора.

Но и этого инженерам оказалось не достаточно, и они начали искать способы избавиться не просто от трущихся деталей, а вообще от подвижных деталей. И они нашли такой способ.

В семидесятых годах 20-го века Петер Цеперли понял, что синусоидальные колебания давления и скорости газа в двигателе Стирлинга, а также тот факт, что эти колебания находятся в фазе, невероятно сильно напоминают колебания давления и скорости газа в бегущей звуковой волне (рис.3).

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.

Эта идея пришла Цеперли не случайно, так как до него было множество исследований в области термоакустики, например, ещё сам лорд Рэлей в 1984 качественно описал это явление.

Таким образом, он предложил вообще отказаться от поршней и вытеснителей, и использовать только лишь акустическую волну для контроля над давлением и движением газа. При этом получается двигатель без движущихся частей и теоретически способный достичь КПД цикла Стирлинга, а значит и Карно. В реальности лучшие показатели – 40-50 % от эффективности цикла Карно (Рисунок 4).

Рисунок 4 – Схема термоакустического двигателя с бегущей волной

Можно видеть, что термоакустический двигатель с бегущей волной – это точно такое же ядро, состоящее из теплообменников и регенератора, только вместо поршней и шатунов здесь просто закольцованная труба, которая называется резонатором. Да как же работает этот двигатель, если в нём нет никаких движущихся частей? Как это возможно?

Для начала ответим на вопрос, откуда там берётся звук? И ответ – он возникает сам собой при возникновении достаточной для этого разницы температур между двумя теплообменниками. Градиент температуры в регенераторе позволяет усилить звуковые колебания, но только определённой длины волны, равной длине резонатора. С самого начала процесс выглядит так: при нагреве горячего теплообменника возникают микро шорохи, возможно даже потрескивания от тепловых деформаций, это неизбежно. Эти шорохи – это шум, имеющий широкий спектр частот. Из всего этого богатого спектра звуковых частот, двигатель начинает усиливать то звуковое колебание, длина волны которого, равна длине трубы – резонатора. И неважно насколько мало начальное колебание, оно будет усилено до максимально возможной величины. Максимальная громкость звука внутри двигателя наступает тогда, когда мощность усиления звука с помощью теплообменников равна мощности потерь, то есть мощности затухания звуковых колебаний. И эта максимальная величина порой достигает огромных величин в 160 дБ. Так что внутри подобного двигателя действительно громко. К счастью, звук наружу выйти не может, так как резонатор герметичен и по этому, стоя рядом с работающим двигателем, его еле слышно.

Усиление определённой частоты звука происходит благодаря всё тому же термодинамическому циклу – циклу Стирлинга, который осуществляется в регенераторе.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Как я уже писал, в термоакустическом двигателе вообще нет движущихся частей, он генерирует только акустическую волну внутри себя, но, к сожалению, без движущихся частей снять с двигателя электроэнергию невозможно.

Обычно добывают энергию из термоакустических двигателей с помощью линейных генераторов. Упругая мембрана колеблется под напором звуковой волны высокой интенсивности. Внутри медной катушки с сердечником, вибрируют закрепленные на мембране магниты. Вырабатывается электроэнергия.

В 2014 году Kees de Blok, Pawel Owczarek и Maurice Francois из предприятия Aster Thermoacoustics показали, что для преобразования энергии звуковой волны в электроэнергию, годится двунаправленная импульсная турбина, подключенная к генератору [3].

Рисунок 6 – Схема импульсной турбины

Рисунок 6 – Схема импульсной турбины

Импульсная турбина крутится в одну и ту же сторону вне зависимости от направления потока. На рисунке 6 схематично изображены лопатки статора по бокам и лопатки ротора посередине. А так турбина выглядит у них в реальности:

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Ожидается, что применение турбины вместо линейного генератора сильно удешевит конструкцию и позволит увеличить мощность устройства вплоть до мощностей типичных ТЭЦ, что невозможно с линейными генераторами.

Что ж, будем продолжать пристально следить за развитием термоакустических двигателей.

Список использованных источников

[1] М.Г. Круглов. Двигатели Стирлинга. Москва «Машиностроение», 1977.[2] Г. Ридер, Ч. Хупер. Двигатели Стирлинга. Москва «Мир», 1986.[3] Kees de Blok, Pawel Owczarek. Acoustic to electric power conversion, 2014.

Автор: Rapasantra

Источник

www.pvsm.ru

Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники [2]. К тому же еще и ротор генератора крутился (Рисунок 1).

Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники [2]. К тому же еще и ротор генератора крутился (Рисунок 1). Рисунок 1 – Двигатель Стирлинга альфа типа

Рисунок 1 – Двигатель Стирлинга альфа типаПосмотрите на двигатель Стирлинга Альфа типа. При вращении вала поршни начинают перегонять газ то из холодного в горячий цилиндр, то наоборот, из горячего в холодный. Но они не просто перегоняют, а ещё и сжимают и расширяют. Совершается термодинамический цикл. Можно мысленно представить на картинке, что когда вал повернётся так, что ось, на которую крепятся шатуны, окажется вверху, то это будет момент наибольшего сжатия газа, а когда внизу, то расширения. Правда это не совсем так из-за тепловых расширений и сжатий газа, но примерно всё же всё это так.

Сердцем двигателя является так называемое ядро, которое состоит из двух теплообменников – горячего и холодного и между ними находится регенератор. Теплообменники обычно делаются пластинчатыми, а регенератор – это чаще всего стопка, набранная из металлической сетки. Зачем нужны теплообменники понятно – нагревать и охлаждать газ, а зачем нужен регенератор? А регенератор – это настоящий тепловой аккумулятор. Когда горячий газ движется в холодную сторону, он нагревает регенератор и регенератор запасает тепловую энергию. Когда газ движется из холодной на горячую сторону, то холодный газ подогревается в регенераторе и таким образом это тепло, которое без регенератора бы безвозвратно ушло на нагрев окружающей среды, спасается. Так что, регенератор – крайне необходимая вещь. Хороший регенератор повышает КПД двигателя примерно в 3,6 раза.

Любителям, которые мечтают построить подобный двигатель самостоятельно, хочу рассказать подробнее про теплообменники. Большинство самодельных двигателей Стирлинга, из тех что я видел, вообще не имеют теплообменников (я про двигатели альфа типа). Теплообменниками являются сами поршни и цилиндры. Один цилиндр нагревается, другой охлаждается. При этом площадь теплообменной поверхности, контактирующей с газом совсем мала. Так что, есть возможность значительно увеличить мощность двигателя, поставив на входе в цилиндры теплообменники. И даже на рисунке 1 пламя направлено прямиком на цилиндр, что в заводских двигателях не совсем так.

Вернёмся к истории развития двигателей Стирлинга. Итак, пускай двигатель во многом хорош, но наличие маслосъёмных колец и подшипников снижало ресурс двигателя и инженеры напряжённо думали, как его улучшить, и придумали.

В 1969 году Вильям Бейл исследовал резонансные эффекты в работе двигателя и позже смог сделать двигатель, для которого не нужны ни шатуны ни коленчатый вал. Синхронизация поршней возникала из-за резонансных эффектов. Этот тип двигателей стал называться свободнопоршневым двигателем (Рисунок 2).

Рисунок 2 – Свободнопоршневой двигатель Стирлинга

Рисунок 2 – Свободнопоршневой двигатель СтирлингаНа рисунке 2 показан свободнопоршневой двигатель бета типа. Здесь газ переходит из горячей области в холодную, и наоборот, благодаря вытеснителю (который движется свободно), а рабочий поршень совершает полезную работу. Вытеснитель и поршень совершают колебания на спиральных пружинах, которые можно видеть в правой части рисунка. Сложность в том, что их колебания должны быть с одинаковой частотой и с разностью фаз в 90 градусов и всё это благодаря резонансным эффектам. Сделать это довольно трудно.

Таким образом, количество деталей уменьшили, но при этом ужесточились требования к точности расчётов и изготовления. Но надёжность двигателя, несомненно, возросла, особенно в конструкциях, где в качестве вытеснителя и поршня применяются гибкие мембраны. В таком случае в двигателе вообще отсутствуют трущиеся детали. Электроэнергию, при желании, с такого двигателя можно снимать с помощью линейного генератора.

Но и этого инженерам оказалось не достаточно, и они начали искать способы избавиться не просто от трущихся деталей, а вообще от подвижных деталей. И они нашли такой способ.

В семидесятых годах 20-го века Петер Цеперли понял, что синусоидальные колебания давления и скорости газа в двигателе Стирлинга, а также тот факт, что эти колебания находятся в фазе, невероятно сильно напоминают колебания давления и скорости газа в бегущей звуковой волне (рис.3).

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.Эта идея пришла Цеперли не случайно, так как до него было множество исследований в области термоакустики, например, ещё сам лорд Рэлей в 1884 качественно описал это явление.

Таким образом, он предложил вообще отказаться от поршней и вытеснителей, и использовать только лишь акустическую волну для контроля над давлением и движением газа. При этом получается двигатель без движущихся частей и теоретически способный достичь КПД цикла Стирлинга, а значит и Карно. В реальности лучшие показатели – 40-50 % от эффективности цикла Карно (Рисунок 4).

Рисунок 4 – Схема термоакустического двигателя с бегущей волной

Рисунок 4 – Схема термоакустического двигателя с бегущей волнойМожно видеть, что термоакустический двигатель с бегущей волной – это точно такое же ядро, состоящее из теплообменников и регенератора, только вместо поршней и шатунов здесь просто закольцованная труба, которая называется резонатором. Да как же работает этот двигатель, если в нём нет никаких движущихся частей? Как это возможно?

Для начала ответим на вопрос, откуда там берётся звук? И ответ – он возникает сам собой при возникновении достаточной для этого разницы температур между двумя теплообменниками. Градиент температуры в регенераторе позволяет усилить звуковые колебания, но только определённой длины волны, равной длине резонатора. С самого начала процесс выглядит так: при нагреве горячего теплообменника возникают микро шорохи, возможно даже потрескивания от тепловых деформаций, это неизбежно. Эти шорохи – это шум, имеющий широкий спектр частот. Из всего этого богатого спектра звуковых частот, двигатель начинает усиливать то звуковое колебание, длина волны которого, равна длине трубы – резонатора. И неважно насколько мало начальное колебание, оно будет усилено до максимально возможной величины. Максимальная громкость звука внутри двигателя наступает тогда, когда мощность усиления звука с помощью теплообменников равна мощности потерь, то есть мощности затухания звуковых колебаний. И эта максимальная величина порой достигает огромных величин в 160 дБ. Так что внутри подобного двигателя действительно громко. К счастью, звук наружу выйти не может, так как резонатор герметичен и по этому, стоя рядом с работающим двигателем, его еле слышно.

Усиление определённой частоты звука происходит благодаря всё тому же термодинамическому циклу – циклу Стирлинга, который осуществляется в регенераторе.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Как я уже писал, в термоакустическом двигателе вообще нет движущихся частей, он генерирует только акустическую волну внутри себя, но, к сожалению, без движущихся частей снять с двигателя электроэнергию невозможно.

Обычно добывают энергию из термоакустических двигателей с помощью линейных генераторов. Упругая мембрана колеблется под напором звуковой волны высокой интенсивности. Внутри медной катушки с сердечником, вибрируют закрепленные на мембране магниты. Вырабатывается электроэнергия.

В 2014 году Kees de Blok, Pawel Owczarek и Maurice Francois из предприятия Aster Thermoacoustics показали, что для преобразования энергии звуковой волны в электроэнергию, годится двунаправленная импульсная турбина, подключенная к генератору [3].

Рисунок 6 – Схема импульсной турбины

Рисунок 6 – Схема импульсной турбины

Импульсная турбина крутится в одну и ту же сторону вне зависимости от направления потока. На рисунке 6 схематично изображены лопатки статора по бокам и лопатки ротора посередине. А так турбина выглядит у них в реальности:

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Ожидается, что применение турбины вместо линейного генератора сильно удешевит конструкцию и позволит увеличить мощность устройства вплоть до мощностей типичных ТЭЦ, что невозможно с линейными генераторами.

Что ж, будем продолжать пристально следить за развитием термоакустических двигателей.

Список использованных источников

[1] М.Г. Круглов. Двигатели Стирлинга. Москва «Машиностроение», 1977. [2] Г. Ридер, Ч. Хупер. Двигатели Стирлинга. Москва «Мир», 1986. [3] Kees de Blok, Pawel Owczarek. Acoustic to electric power conversion, 2014.

sohabr.net