На вагонах метрополитена применяется опорно-рамная схема подвески тягового двигателя. Тяговый двигатель не имеет опоры на ось колесной пары, а целиком прикреплен к раме тележки и полностью подрессорен вместе с ней на надбуксовом подвешивании.

На вагонах первых выпусков (А,Б и Г) применялась опорно-осевая схема подвески тягового двигателя. При такой схеме подвески двигатель одним концом опирается на раму тележки через траверсные пружины, а другим концом через опорно-осевые подшипники на ось колесной пары. Двигатель в этом случае испытывает все жесткие неподрессоренные удары, приходящиеся на колесную пару.

Рис. 8.1. Опорно-рамная схема подвески.

Рис. 8.2. Опорно-осевая схема подвески.

Узел подвешивания тягового двигателя.

Вагоны типа Е и Еж-3.

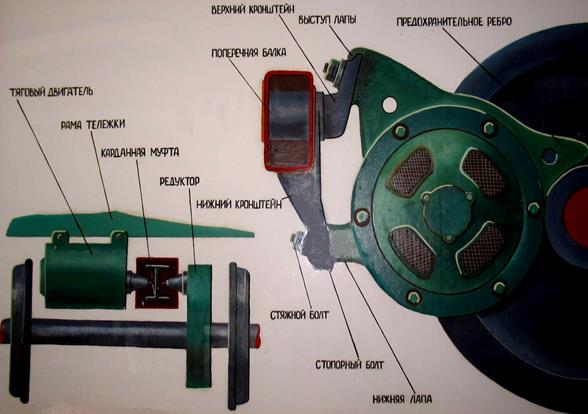

Подвешивание двигателя к раме тележки осуществляется на трех кронштейнах - двух верхних и одном нижнем, приваренных к поперечной балке рамы тележки (1). Кронштейны оканчиваются опорными плитами, которые составляют одну плоскость, расположенную под углом 15º к вертикали.

Рис. 8.3. Узел подвешивания тягового двигателя вагонов типа Е и Еж.

Верхние кронштейны (3) стальные, литые, имеют основание в виде полого цилиндра, которым они вварены в стенки поперечной балки. Их опорные плиты, приподнятые кверху, имеют клиновидные окончания, на которые надевают выступы предохранительных упоров ("лап") двигателя (4). При таком исполнении тяговый двигатель может висеть на кронштейнах даже без крепления болтами. Нижний упор (6) двигателя размещают в нижнем кронштейне (8), который также приварен к поперечной балке рамы тележки и имеет форму открытой коробки. Задняя наклонная стенка этой коробки служит опорной поверхностью для упоров двигателя, а боковые стенки, усиливающие кронштейн, расположены шире упора и благодаря этому позволяют перемещать двигатель вдоль его оси. Для этого в боковые стенки ввернуты стопорные болты (7), которые упираются с двух сторон в нижний упор. Отвертывая один из болтов и подтягивая другой, можно перемещать двигатель в ту или иную сторону и этим регулировать разбег карданной муфты. После регулировки каждый стопорный болт фиксируют контргайкой, а тяговый двигатель закрепляют на месте тремя стяжными болтами (2), для которых в кронштейнах и упорах двигателя выполнены овальные отверстия. Стяжные болты фиксируют корончатыми гайками со шплинтами. Таким образом, при такой рамной подвеске можно регулировать положение тягового двигателя только в направлении вдоль его оси. Остов двигателя имеет два предохранительных ребра (5), которыми двигатель может опереться на ось колесной пары в случае излома верхних точек подвески. При этом нижний упор опустится на дно коробки и этим удержит двигатель от падения на путь.

Вагоны 81-717 и 81-714.

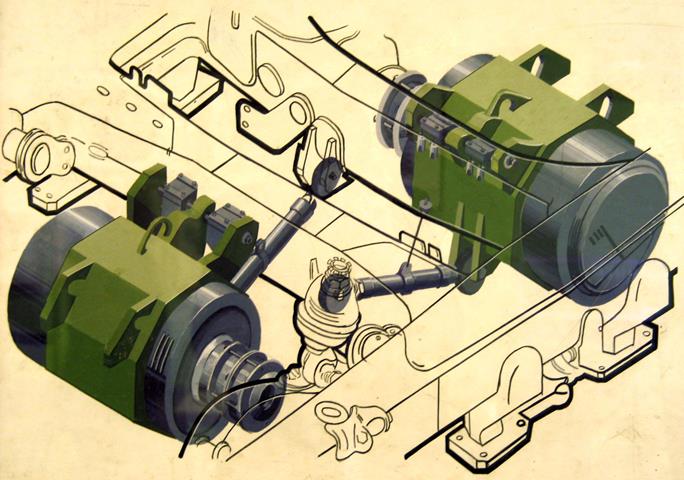

На тележках вагонов 81-717 и 81-714 применена схема опорно-рамной подвески тяговых двигателей, которая значительно снижает нагрузку на неподрессоренные части тележки.

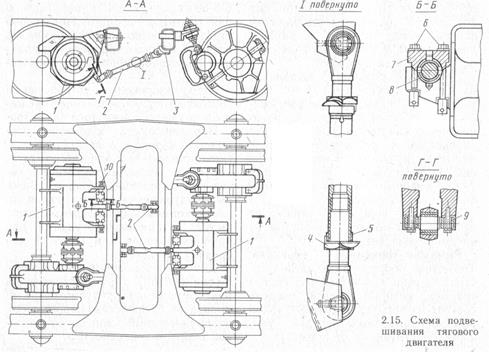

Тяговый двигатель связан с поперечными балками рамы в трех опорных точках - двух верхних и одной нижней. Узел крепления на верхних кронштейнах представляет собой шарнир в виде цилиндрического стержня, запрессованного в приливы корпуса двигателя, который отделен от стенок кронштейна рамы и крышки резинометаллическими прокладками. Рис. 8.4. Подвеска тягового двигателя.

Рис. 8.4. Подвеска тягового двигателя.

Рис. 8.5. Верхние кронштейны подвески тягового двигателя. Рис. 8.6. Кронштейны на поперечной

балке рамы тележки.

Рис. 8.7. Тяговый двигатель. Рис. 8.8. Верхние кронштейны.

Каждая прокладка состоит из стальной армировки, слоя формовой резины и центрирующего штифта диаметром 9 мм, который входит в глухое отверстие по центру кронштейна.

На месте тяговый двигатель будет удерживаться при помощи двух крышек, опорные плоскости которых также имеют полукруглые выемки, соответствующие диаметру стержня, и в которые тоже вложены две компенсирующие прокладки. Этими крышками стержень накрывается сверху и каждая крышка стягивается при помощи четырех болтов, вворачиваемых в специальные сухари. Рис. 8.9. Компенсирующая прокладка. Сухари попарно соединяются осями-шпильками, а они контрятся шплинтами. От самопроизвольного откручивания болты удерживают пластинчатые шайбы, попарно контрящие головки болтов. В боковых ребрах остова тягового двигателя имеются сквозные резьбовые отверстия под регулировочные боты с контргайками, при помощи которых производится регулировка разбега карданной муфты. Нижний узел крепления двигателя выполнен в виде реактивной тяги, которая соединяет нижний кронштейн на остове тягового двигателя с кронштейном на соседней поперечной балке рамы тележки.

На месте тяговый двигатель будет удерживаться при помощи двух крышек, опорные плоскости которых также имеют полукруглые выемки, соответствующие диаметру стержня, и в которые тоже вложены две компенсирующие прокладки. Этими крышками стержень накрывается сверху и каждая крышка стягивается при помощи четырех болтов, вворачиваемых в специальные сухари. Рис. 8.9. Компенсирующая прокладка. Сухари попарно соединяются осями-шпильками, а они контрятся шплинтами. От самопроизвольного откручивания болты удерживают пластинчатые шайбы, попарно контрящие головки болтов. В боковых ребрах остова тягового двигателя имеются сквозные резьбовые отверстия под регулировочные боты с контргайками, при помощи которых производится регулировка разбега карданной муфты. Нижний узел крепления двигателя выполнен в виде реактивной тяги, которая соединяет нижний кронштейн на остове тягового двигателя с кронштейном на соседней поперечной балке рамы тележки.

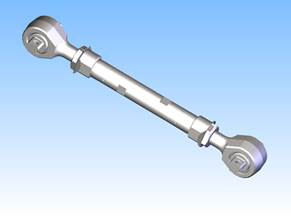

Реактивная тяга представляет собой трубу, в которую с обеих сторон ввернуты болты с резинометаллическими шарнирами и застопоренными в трубе с помощью конусных втулок и гаек. Валики резинометаллических шарниров имеют цапфы клиновой формы. Одним концом реактивная тяга прикреплена через клиновое соединение к двигателю, а другим к кронштейну, расположенному на второй поперечной балке.

Реактивная тяга представляет собой трубу, в которую с обеих сторон ввернуты болты с резинометаллическими шарнирами и застопоренными в трубе с помощью конусных втулок и гаек. Валики резинометаллических шарниров имеют цапфы клиновой формы. Одним концом реактивная тяга прикреплена через клиновое соединение к двигателю, а другим к кронштейну, расположенному на второй поперечной балке.

Рис. 8.11. Реактивная тяга.

Реактивная тяга предназначена для разгрузки соседней поперечной балки рамы тележки от крутящих и весовых моментов, которые создает двигатель, висящий на ней. При консольной подвеске обе реактивные тяги передают нагрузки через себя в противоположных направлениях, то есть компенсируют одна другую. Такая система подвески тяговых двигателей позволяет сгладить пиковые напряжения, возникающие в раме тележки в процессе эксплуатации и тем самым уменьшить трещеобразование в поперечных балках рамы.

Использование в подвеске реактивной тяги позволяет передвигать тяговый двигатель в горизонтальной (ближе или дальше от оси колесной пары) и вертикальной плоскостях. Для этого необходимо расстопорить оба болта в трубе и, вращая трубу ключом в одну или другую сторону, изменять ее длину, передвигая тем самым тяговый двигатель. Болты имеют разную резьбу: один правую, а другой левую. Благодаря этому болты будут либо вворачиваться в трубу, либо выворачиваться из нее одновременно. Этой операцией регулируют зазор между остовом тягового двигателя и осью колесной пары, который должен быть в пределах 8÷12 мм. Зазор в вертикальной плоскости между предохранительными ребрами двигателя и осью должен быть равным 65÷70 мм. Реактивная тяга позволяет также выполнить регулировку горизонтальной несоосности между валом тягового двигателя и валом малой шестерни, которая должна составлять 0÷3 мм со смещением двигателя только внутрь тележки. Слабым звеном в подвеске являются три несущих ребра остова двигателя. В случае их излома от падения на путь тяговый двигатель удерживает предохранительный трос диаметром 18мм. При этом двумя предохранительными ребрами тяговый двигатель ляжет на ось колесной пары.

Рис. 8.13. Предохранительные ребра двигателя Рис. 8.14. Предохранительный тросик

Трос соединяется петлей с нижним кронштейном на остове двигателя и со стержнем при помощи скобы, зажима и двух гаек с пружинными шайбами. Трос имеет защитную резинотканевую оболочку. Реактивная тяга также имеет предохранительный тросик, который соединяется при помощи болтов с поперечной балкой рамы тележки и хомутом в средней части трубы реактивной тяги.

Вагоны типа Е и Еж-3.

На вагонах Е и Еж-3 нижняя лапа двигателя размещается в нижнем кронштейне, который имеет форму открытой коробки. Задняя наклонная стенка этой коробки служит опорной поверхностью для лапы двигателя, а боковые стенки расположены несколько шире лапы, чтобы двигатель мог перемещаться вдоль оси. Боковые стенки коробки имеют резьбовые отверстия, в которые ввернуты стопорные болты, упирающиеся в нижнюю лапу с двух сторон. Отвертывая один из болтов и подворачивая другой, можно перемещать двигатель в ту или иную сторону и этим регулировать разбег корпуса карданной муфты. После регулировки каждый стопорный болт фиксируют контргайкой, а тяговый двигатель прочно закрепляют на месте тремя стяжными болтами, для которых в опорных плитах кронштейнов отверстия делают продолговатыми.

Вагоны 81-717 и 81-714.

Регулировка положения двигателя вдоль оси колесной пары производится с помощью двух регулировочных болтов с контргайками. Болты ввернуты с двух сторон в резьбовые отверстия боковых несущих ребер остова двигателя и своими торцами упираются в боковые стенки кронштейнов на поперечной балке рамы тележки. Для того, чтобы передвинуть тяговый двигатель в одну или другую сторону вдоль оси колесной пары необходимо:

· расконтрить и ослабить восемь болтов крепления двух крышек

· расконтрить оба регулировочных болта

· вворачивая один регулировочный болт в боковое ребро остова и выворачивая из ребра другой болт передвинуть тяговый двигатель в нужном направлении до получения необходимой величины разбега карданной муфты

· после установки заданного разбега карданной муфты затянуть и законтрить восемь болтов крепления крышек и оба регулировочных болта

ТОРМОЗНОЕ ОБОРУДОВАНИЕ.

Тормозное оборудование является одним из ответственных узлов вагона. Знание тормозного оборудования и умение управлять им обеспечивают безопасность движения поездов. Тормозное оборудование вагона предназначено для создания искусственного сопротивления движению, остановки и удержания состава от скатывания при любой стоянке вагона.

К тормозному оборудованию относятся тормозные колодки, рычажно-тормозные передачи и их привод. На каждой тележке вагона имеется четыре независимых узла рычажно-тормозной передачи, действующих от пневматического или ручного привода на каждое колесо вагона и обеспечивающих двустороннее нажатие колодок на бандажи колес.

Рис. 9.1. Установка тормозного оборудования на тележке.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

На вагонах метрополитена применяется опорно-рамная схема подвески тягового двигателя. Тяговый двигатель не имеет опоры на ось колесной пары, а целиком прикреплен к раме тележки и полностью подрессорен вместе с ней на надбуксовом подвешивании.

На вагонах первых выпусков (А,Б и Г) применялась опорно-осевая схема подвески тягового двигателя. При такой схеме подвески двигатель одним концом опирается на раму тележки через траверсные пружины, а другим концом через опорно-осевые подшипники на ось колесной пары. Двигатель в этом случае испытывает все жесткие неподрессоренные удары, приходящиеся на колесную пару.

Узел подвешивания тягового двигателя

Вагоны типа Е и Еж-3

Рис. Подвеска тягового двигателя

Подвешивание двигателя к раме тележки осуществляется на трех кронштейнах - двух верхних и одном нижнем, приваренных к поперечной балке рамы тележки . Кронштейны оканчиваются опорными плитами, которые составляют одну плоскость, расположенную под углом 15º к вертикали.

Верхние кронштейны стальные, литые, имеют основание в виде полого цилиндра, которым они вварены в стенки поперечной балки. Их опорные плиты, приподнятые кверху, имеют клиновидные окончания, на которые надевают выступы предохранительных упоров ("лап") двигателя . При таком исполнении тяговый двигатель может висеть на кронштейнах даже без крепления болтами.

Нижний упор двигателя размещают в нижнем кронштейне , который также приварен к поперечной балке рамы тележки и имеет форму открытой коробки. Задняя наклонная стенка этой коробки служит опорной поверхностью для упоров двигателя, а боковые стенки, усиливающие кронштейн, расположены шире упора и благодаря этому позволяют перемещать двигатель вдоль его оси. Для этого в боковые стенки ввернуты стопорные болты , которые упираются с двух сторон в нижний упор. Отвертывая один из болтов и подтягивая другой, можно перемещать двигатель в ту или иную сторону и этим регулировать разбег карданной муфты.

После регулировки каждый стопорный болт фиксируют контргайкой, а тяговый двигатель закрепляют на месте тремя стяжными болтами , для которых в кронштейнах и упорах двигателя выполнены овальные отверстия. Стяжные болты фиксируют корончатыми гайками со шплинтами.

Таким образом, при такой рамной подвеске можно регулировать положение тягового двигателя только в направлении вдоль его оси.

Остов двигателя имеет два предохранительных ребра , которыми двигатель может опереться на ось колесной пары в случае излома верхних точек подвески. При этом нижний упор опустится на дно коробки и этим удержит двигатель от падения на путь.

Вагоны 81-717 и 81-714

На тележках вагонов 81-717 и 81-714 применена схема опорно-рамной подвески тяговых двигателей, которая значительно снижает нагрузку на неподрессоренные части тележки.

На тележках вагонов 81-717 и 81-714 применена схема опорно-рамной подвески тяговых двигателей, которая значительно снижает нагрузку на неподрессоренные части тележки.

Рис. Подвеска тягового двигателя

Тяговый двигатель связан с поперечными балками рамы в трех опорных точках – двух верхних и одной нижней. Узел крепления на верхних кронштейнах представляет собой шарнир в виде цилиндрического стержня, запрессованного в приливы корпуса двигателя, который отделен от стенок кронштейна рамы и крышки резинометаллическими прокладками. Каждая прокладка состоит из стальной армировки, слоя формовой резины и центрирующего штифта диаметром 9 мм, который входит в глухое отверстие по центру кронштейна. На месте тяговый двигатель будет удерживаться при помощи двух крышек, опорные плоскости которых также имеют полукруглые выемки, соответствующие диаметру стержня, и в которые тоже вложены две компенсирующие прокладки. Этими крышками стержень накрывается сверху и каждая крышка стягивается при помощи четырех болтов, вворачиваемых в специальные сухари. Сухари попарно соединяются осями-шпильками, а они контрятся шплинтами. От самопроизвольного откручивания болты удерживают пластинчатые шайбы, попарно контрящие головки болтов. В боковых ребрах остова тягового двигателя имеются сквозные резьбовые отверстия под регулировочные боты с контргайками, при помощи которых производится регулировка разбега карданной муфты. Нижний узел крепления двигателя выполнен в виде реактивной тяги, которая соединяет нижний кронштейн на остове тягового двигателя с кронштейном на соседней поперечной балке рамы тележки.

Реактивная тяга представляет собой трубу, в которую с обеих сторон ввернуты болты с резинометаллическими шарнирами и застопоренными в трубе с помощью конусных втулок и гаек. Валики резинометаллических шарниров имеют цапфы клиновой формы. Одним концом реактивная тяга прикреплена через клиновое соединение к двигателю, а другим к кронштейну, расположенному на второй поперечной балке. Реактивная тяга предназначена для разгрузки соседней поперечной балки рамы тележки от крутящих и весовых моментов, которые создает двигатель, висящий на ней. При консольной подвеске обе реактивные тяги передают нагрузки через себя в противоположных направлениях, то есть компенсируют одна другую. Такая система подвески тяговых двигателей позволяет сгладить пиковые напряжения, возникающие в раме тележки в процессе эксплуатации и тем самым уменьшить трещеобразование в поперечных балках рамы.

Использование в подвеске реактивной тяги позволяет передвигать тяговый двигатель в горизонтальной (ближе или дальше от оси колесной пары) и вертикальной плоскостях. Для этого необходимо расстопорить оба болта в трубе и, вращая трубу ключом в одну или другую сторону, изменять ее длину, передвигая тем самым тяговый двигатель.

Болты имеют разную резьбу: один правую, а другой левую. Благодаря этому болты будут либо вворачиваться в трубу, либо выворачиваться из нее одновременно.

Этой операцией регулируют зазор между остовом тягового двигателя и осью колесной пары, который должен быть в пределах 8÷12 мм. Зазор в вертикальной плоскости между предохранительными ребрами двигателя и осью должен быть равным 65÷70 мм. Реактивная тяга позволяет также выполнить регулировку горизонтальной несоосности между валом тягового двигателя и валом малой шестерни, которая должна составлять 0÷3 мм со смещением двигателя только внутрь тележки. Слабым звеном в подвеске являются три несущих ребра остова двигателя. В случае их излома от падения на путь тяговый двигатель удерживает предохранительный трос диаметром 18мм. При этом двумя предохранительными ребрами тяговый двигатель ляжет на ось колесной пары. Трос соединяется петлей с нижним кронштейном на остове двигателя и со стержнем при помощи скобы, зажима и двух гаек с пружинными шайбами. Трос имеет защитную резинотканевую оболочку. Реактивная тяга также имеет предохранительный тросик, который соединяется при помощи болтов с поперечной балкой рамы тележки и хомутом в средней части трубы реактивной тяги.

cyberpedia.su

ПОДВЕШИВАНИЕ ТЯГОВЫХ ДВИГАТЕЛЕЙ.

Назначение -подвешивание служит для размещения тяговых двигателей в тележке и для смягчения ударов, приходящихся на них. Оно подразделяется на опорно-осевое и опорно-рамное. Первое применяется на грузовых электровозах, второе - на пассажирских.

При опорно-осевом подвешивании тяговый двигатель одним концом опирается через моторно-осевые подшипники на ось колесной пары, а другим - через подвеску, траверсную или маятниковую - на раму тележки. Достоинством подвешивания является близкое расположение тягового двигателя к оси колесной, что упрощает передачу вращающего момента от тягового двигателя к колесной паре. К его недостаткам относятся:

- низкое расположение центра тяжести электровоз, что увеличивает

его воздействие на путь при вписывании электровоза в кривые.

- большой неподрессоренный вес: колесная пара и почти 60% веса тягового двигателя;

- ограничение размеров тягового двигателя габаритами тележки, а

следовательно, и его мощности;

При опорно-рамном подвешивании тяговый двигатель расположен на раме тележки. Преимуществом его является уменьшение воздействия электровоза на путь и не ограниченные габаритами тележки, размеры тягового двигателя.

Недостатком данного подвешивания является удаленность тягового двигателя от колесной пары, что усложняет передачу его вращающего мо- Рис. 67. Опорно-рамное подвешивание. мента на колесную пару. Такая передача осуществляется с помощью полого вала якоря двигателя и карданного вала с шарнирными муфтами, которые обеспечивают свободу перемещения колесной пары относительно тягового двигателя.

Недостатком данного подвешивания является удаленность тягового двигателя от колесной пары, что усложняет передачу его вращающего мо- Рис. 67. Опорно-рамное подвешивание. мента на колесную пару. Такая передача осуществляется с помощью полого вала якоря двигателя и карданного вала с шарнирными муфтами, которые обеспечивают свободу перемещения колесной пары относительно тягового двигателя.

ОПОРНО-ОСЕВОЕ ПОДВЕШИВАНИЕ ТЯГОВЫХ

ДВИГАТЕЛЕЙ ЭЛЕКТРОВОЗА ВЛ11.

Опорно-осевое подвешивание тяговых двигателей состоит из маятниковой подвески и моторно-осевых подшипников.

МАЯТНИКОВОЕ ПОДВЕШИВАНИЕ ТЯГОВЫХ

ДВИГАТЕЛЕЙ ЭЛЕКТРОВОЗА ВЛ11.

В отличие от электровозов ВЛ22, ВЛ23 и ВЛ8, на электровозах ВЛ10, ВЛ11 и ВЛ11м вместо траверсного подвешивания тяговых двигателей, применяется маятниковое подвешивание. (Рис.68).

Элементы подвешивания: подвеска 6, пропущенная через отверстия двух стальных дисков 5, двух резиновых шайб 7 и кронштейна.

|

Подвеска своей головкой при помощи плавающего валика 1 и втулки 10 из марганцовистой стали закреплена в проушине 11 корпуса шаровой связи. Валик от выпадения удерживается двумя планками 9. Одна из них приварена к проушине, а другая крепится к ней болтами. Кронштейн закреплен на остове двигателя шестью болтами. Для фиксации резиновых шайб кронштейн и стальные диски имеют выточки. Для крепления всех деталей и предварительного сжатия резиновых шайб на 25 мм на резьбовую часть подвески наворачивается гайка 6 и фиксируется шплинтом.

ОПОРНО-РАМНОЕ ПОДВЕШИВАНИЕ ЭЛЕКТРОВОЗА ЧС2.

Опорно-рамное подвешивание состоит из подвешивания тягового двигателя к раме тележки и карданной передачи.

ПОДВЕШИВАНИЕ ТЯГОВОГО ДВИГАТЕЛЯ К РАМЕ

ТЕЛЕЖКИ.

С одной стороны тяговый двигатель своими приливами при помощи двух болтов 6 (М45) крепится к поперечной балке тележки (Рис.70 б, в.), а с другой стороны (сторона колесной пары) - при помощи четырех болтов 3 к балке 4 (Рис.70, а). Эта балка крепится к продольным балкам тележки при помощи болтов 2. Балка изготовлена из "П" - образных профилей, выполненных из стального листа толщиной 8 мм. В местах болтовых креплений к ней приварены стальные накладки. Для точной установки тягового двигателя по отношению к раме тележки и соблюдения параллельности его якоря и оси колесной пары в местах расположения болтов 6 и 2 устанавливаются дистанционные прокладки.

При такой подвеске тягового двигателя передача вращающего момента от его полого вала якоря к колесной паре производится при помощи карданного вала и зубчатой передачи.

poisk-ru.ru

На отечественных тепловозах применяют траверсное и маятниковое подвешивание тяговых двигателей.

На тепловозах при траверсном подвешивании тяговый двигатель одним концом опирается через моторно-осевые подшипники на ось колесной пары, а вторым — двумя кронштейнами 1 и 7 (рис. 4) через траверсу на раму 10 тележки. Траверса состоит из витых пружин 4, которые и являются упругими элементами подвешивания, направляющих упоров и стержней 2, опорных балок 3 и 5 с приваренными к ним накладками. Траверсу в сборе с предварительным натягом, который создается болтами, пропущенными через отверстия 9, устанавливают между двумя кронштейнами двигателя 1 и 7 и четырьмя кронштейнами рамы 10. На двигателе предусмотрены два предохранительных кронштейна 6 и 8, которыми в случае обрыва основных кронштейнов опирается двигатель.

Рис. 4 Траверсное опорно-осевое подвешивание тяговых двигателей

1, 7 – кронштейн двигателя; 2 – опорные стержни; 3, 5 – опорные балки; 4 – пружина; 6, 8 - предохранительный кронштейн; 9 – отверстия; 10 – кронштейн рамы; 11- тяговый электродвигатель;

Натяг пружин выбирают таким, чтобы при установке траверсы не было зазора между верхней балкой 5 и кронштейнами рамы тележки, когда тяговый двигатель выступами опирается на траверсу. Для этого необходимо, чтобы усилие начального натяга пружин было равно нагрузке двигателя, приходящейся на траверсу. Недостатком этой конструкции является износ направляющих стержней 2 в местах соприкосновения со втулками, верхней 3 и нижней 5 балок, а также износ трущихся поверхностей кронштейнов и 7. На пружины 4 действуют примерно половина веса тягового двигателя и силы его реакции; рассчитывают их так, чтобы при наибольшей силе тяги между витками оставался зазор.

Маятниковое подвешивание тяговых электродвигателя

На тепловозах применено маятниковое подвешивание тяговых двигателей. К шкворневой балке рамы тележки шарнирно с помощью валика 9 (рис. 5) прикреплена подвеска 4. Валик от выпадания защищен планками, одна из которых приварена, а другая закреплена болтами. Для уменьшения износа в подвеску и приливы 10 шкворневой балки запрессованы втулки 8 из марганцовистой стали Г13Л. Нагрузка от массы тягового двигателя, а также при его колебаниях передается на подвеску через кронштейн 6, резиновые 1 и стальные шайбы 2 и 5. Литой кронштейн с болтами 7 прикреплен к остову тягового двигателя 11. В свободном состоянии резиновые шайбы имеют высоту 80 мм. При монтаже гайкой 3 создается предварительное сжатие (на 25 мм). Для предупреждения падения двигателя на путь в случае обрыва подвески или поломки кронштейна предусмотрены приливы на остове двигателя и шкворневой балке.

Монтаж подвешивания производят в следующем порядке. На кронштейны тяговых двигателей укладывают верхние резиновые и стальные шайбы, после чего опускают раму с закрепленными подвесками; при этом подвески должны войти в. отверстия в шайбах. Затем заводят нижние резиновую и стальную шайбы и закрепляют корончатой гайкой; затяжку гайки производят до упора стальной шайбы в кольцевой бурт подвески. Перед монтажом валик смазывают универсальной смазкой УС-2, а опорные поверхности под резиновые шайбы припудривают тальком.

Монтаж подвешивания производят в следующем порядке. На кронштейны тяговых двигателей укладывают верхние резиновые и стальные шайбы, после чего опускают раму с закрепленными подвесками; при этом подвески должны войти в. отверстия в шайбах. Затем заводят нижние резиновую и стальную шайбы и закрепляют корончатой гайкой; затяжку гайки производят до упора стальной шайбы в кольцевой бурт подвески. Перед монтажом валик смазывают универсальной смазкой УС-2, а опорные поверхности под резиновые шайбы припудривают тальком.

Рис. 5 Маятниковое подвешивание тяговых двигателей

1 – резиновые шайбы; 2,5 – стальные шайбы; 3 – гайка; 4 – подвеска; 6 – кронштейн; 7 – болты; 8 – втулка; 9 – валик; 10 – прилив; 11 – тяговый двигатель;

Моторно-осевые подшипники

Моторно-осевые подшипники(рис. 6) имеют разъемные вкладыши 1 и 3, изготовленные из бронзы. Положение вкладышей в корпусе электродвигателя фиксируется шпонкой 2. Верхние вкладыши 1 вкладывают в остов двигателя, нижние 3 с вырезом 180х60 мм для подвода смазки прижимаются корпусами подшипников 12, которые имеют камеры для размещения смазывающего польстерного устройства, четырьмя болтами 15 каждый, момент затяжки болтов — 1250—1420 Н • м (125—142 кгс м). Вкладыши осевых подшипников левой и правой сторон электродвигателя взаимозаменяемы.

Во избежание повышенных краевых по вкладышам давлений от прогиба оси колесной пары расточку внутренней поверхности вкладышей выполняют по гиперболе. Разность диаметров гиперболической расточки на краях рабочей поверхности вкладышей и в средней части составляет 1 мм. Строительный диаметральный зазор в осевом подшипнике по вершине гиперболы составляет 0,5—0,86 мм. В процессе эксплуатации допускается увеличение зазора до 1,8мм и производить восстановительную расточку вкладышей следует в виде корсета.

Смазывание моторно-осевых подшипников осуществляется польстерным устройством, укрепленным на дне корпуса подшипника 12. Элементом, подающим смазку к узлу трения, является польстерный пакет (фитиль) 13. Он собран из трех пластин тонкошерстного каркасного войлока размерами 13х157х190 мм. Каждая пластина состоит из четырех спрессованных слоев тонкошерстного войлока, между которыми проложена шерстяная ткань, состоящая из 50 % шерсти и 50 % штапельно-вискозного полотна. В качестве заменителя, как показал опыт эксплуатации, польстерный пакет можно собирать из двух войлочных пластин 8х157х190 мм и 12 хлопчатобумажных фитилей шириной 80 и длиной 200 мм, уложенных между ними в два ряда. Польстерный пакет 13 закреплен в подвижной коробке 4 с выступанием рабочего торца пакета на 16±1 мм относительно кромки коробки. Коробка для обеспечения ее перемещения без перекосов и заеданий в направляющих корпуса 5 подпружинена четырьмя пластинчатыми пружинами по две снизу и сверху. Каждая пластинчатая пружина одним концом прикреплена к коробке и имеет возможность свободно перемещаться в пазе корпуса коробки при ее деформации. Коробка с польстерным пакетом в направляющих корпуса 5 постоянно поджимается усилием 40—60 Н (4—5 кгс) винтовыми пружинами 9 посредством рычага 8 через окно во вкладыше 3 к шейке оси колесной пары. Рычаг 8 и пружины 9 закреплены осями 6 и 7 на корпусе 5. Для удержания рычага в поднятом положении при проведении работ, связанных с выемкой польстерного пакета, на ось 7 установлен пружинный фиксатор 10, свободный конец которого выполнен такой длины и конфигурации, что при неопущенном в рабочее положение рычаге 8 он не дает возможности установить крышку 11 на корпус подшипника 12.

Масляная ванна корпуса подшипника в нижней части имеет отстойник для конденсата со сливной пробкой 14, а сверху она закрыта через паронитовую прокладку крышкой 11. Заполняется масляная ванна через отверстие в боковой стенке корпуса подшипника осевым маслом Л, 3 и С в зависимости от времени года и местности эксплуатации тепловоза. С целью устранения возможности переполнения маслом корпуса подшипника и перетекания его в кожух тягового редуктора кромка заправочного отверстия определяет наибольший уровень смазки, соответствующий 6 л. Наименьший допустимый уровень смазки контролируется риской на щупе маслоуказателя 16, закрывающем заправочное отверстие польстерной камеры осевого подшипника.

В целях дальнейшего повышения работоспособности осевых подшипников, особенно при эксплуатации в северных районах, тепловозы оборудуются электродвигателями ЭД-181Б с циркуляционной системой смазывания. В целом колесно-моторные блоки с ЭД-118А и ЭД-118Б взаимозаменяемы на тележках тепловоза.

lektsia.com

Вот и дошли руки поделится с вами опытом по изготовлению траверсы для вывешивания двигателя своими руками. Согласен, что мало кому придет в голову ради забавы заняться таким делом, но раз уж вы начали это читать, значит такая необходимость у Вас есть.

оговорюсь сразу, что данная траверса подходит не на все типы автомобилей. Для ее установки нужено, чтобы под капотом были выступы, куда ее поставить. Для авто в которых их нет нужна другая траверсы, которая устанавливается на стаканы амортизаторов и телевизор.

Итак начнем!

Нам понадобится:

Делаем раскройку железа.

И свариваем основную направляющую.

Далее свариваем ноги для траверсы. Если приглядеться, ноги не перпендикулярны, а имеют небольшой наклон, это сделано потому, что капот авто тоже не параллелен земле и нужно скомпенсировать уклон.

Далее все это хозяйство шкурим, ровняем, красим и получается вот такая красота.

Для подвеса двигателя используемся крюк со шпилькой М8. Траверса получилась очень удобной, не смотря на достаточно большой вес.

Всем удачи!!

xn--80adj3awb.xn--p1ai

Вагоны Т-3 имеют рамную (независимую) подвеску тяговых двигателей. При рамной подвеске тяговый двигатель крепят на специальной балке, которую через систему амортизаторов закрепляют к раме тележки, а передачу вращающегося момента к редуктору колесной пары осуществляют через карданный вал.

Рамная подвеска создает необходимые условия для применения более быстроходных и экономичных тяговых двигателей, снижает неподрессоренную массу вагона, повышает устойчивость работы тяговых двигателей по коммутации и надежность и долговечность зубчатой передачи, так как значительно уменьшаются динамические воздействия на них при проследовании стыков и других неровностей рельсовых путей. На балке для подвески тягового двигателя 7 (моторном поперечнике) укрепляют также электромагнитный привод колодочного барабанного тормоза (см. рис.15). Каждая тележка имеет два моторных поперечника, которые расположены параллельно оси шкворневой балки по обе стороны от нее, между балкой и колесными парами. Для того, чтобы совместить в вертикальной плоскости ось вала тягового двигателя с осью вала редуктора, болты подвески двигателя расположены под углом к вертикали на вагонах с двухступенчатым редуктором на 5°30' и на вагонах с одноступенчатым редуктором на 1°40'.

Конструкция моторного поперечника сварная. Его укрепляют на раме тележки по системе пружинящей опоры. С одного конца моторный поперечник опирается на продольную балку через резинометаллический амортизатор 6, а с другой - через резиновые амортизаторы - упор 9 и кольцо 10. Для смягчения продольных толчков предусмотрены резиновые вкладыши 13, которые сверху ограничивают металлической плитой 4, укрепленной на кронштейнах продольной балки тележки.

Рис.15. Люлька и моторный поперечник

Рис.15. Люлька и моторный поперечник

|

При установке резинового кольца 10 нужно поставить его в определенное положение, обеспечивающее наибольшее сжатие его на внешней стороне поперечника. Поверхности всех резиновых вкладышей и блоков и соприкасающиеся с ними поверхности стальных накладок и прокладок должны быть неокрашенными. Этим обеспечивается необходимая долговечность резиновых деталей и заданный коэффициент сцепления. В эксплуатации необходимо тщательно следить за состоянием резиновых деталей и своевременно подтягивать хомуты тяговых двигателей.

Карданный вал.

На вагонах Т-3 используют упругую карданную передачу, которая состоит из карданного вала с обрезиненной упругой вставкой. Средняя часть карданного вала вагона Т-3 состоит из цельнотянутой трубы 5 (рис.16, а), к концу которой приварен шлицевой наконечник 7. В трубу 5 запрессована усилием 68,6 кН (6000 кгс) внутренняя труба с навулканизированной на нее резиновой прокладкой 6 толщиной 5 мм. Резиновая прокладка обеспечивает упругую передачу вращающего момента, а также является ступенью электрической изоляции между тяговым двигателем и редуктором. Перед запрессовкой тщательно обезжиривается внутренняя поверхность внешней трубы, а резиновая прокладка протирается чистым, не имеющим примесей жира, бензином. Прессовое соединение испытывается крутящим моментом 980 Н • м (100 кгс • м), при этом не должна иметь место остаточная деформация резиновой прокладки (угловое смещение труб относительно друг друга). К концу внутренней трубы приварена вилка 4. На шлицевой наконечник надевают стальную штампованную втулку 10 со шлицами, другой конец которой имеет вилку 12.

| |

Крестовина карданного вала 18 представляет собой кольцеобразную отливку с четырьмя цилиндрическими, крестообразно расположенными пальцами 22. Закрытая средняя часть крестовины является резервуаром, который заполняется смазкой.

Сборку вала выполняют таким образом, чтобы оси ведущих (наружных) фланцев обеих частей вала, т.е. средней части и шлицевой втулки, в которых помещены пальцы крестовины, лежали в одной плоскости. Это взаимное расположение фиксируется рисками, которые наносят друг против друга на обеих частях вала. Затем вал, в сборе с обоими фланцами, подвергают динамической балансировке .

При выборе типа балансировочного станка необходимо иметь в виду, что в эксплуатации частота вращения карданного вала достигает 4000 об/мин, поэтому и балансировать его надо на близких к этой цифре оборотах. Общая остаточная динамическая неуравновешенность - дисбаланс допускается до 0,02 Н • м (0,002 кгс • м). При балансировке должны быть вынуты резиновые уплот-нительные кольца из-под втулок крестовины, при этом шарниры должны легко, без заеданий двигаться под действием собственного веса. Тщательная балансировка карданного вала является необходимым условием нормальной работы не только собственного вала, но и карданно-редукторной передачи в целом.

После монтажа карданного вала на тележке проверяют соосность тягового двигателя и редуктора, для чего замеряют расстояние от скобы, крепящей втулку крестовины, до фланца, сидящего на валу двигателя и на валу редуктора. Разница измерений в двух диаметрально противоположных положениях каждого из шарниров не должна превышать 1 мм. В противном случае необходимо устранить имеющуюся несоосность тягового двигателя с редуктором путем регулировки положения оси вала якоря тягового двигателя по отношению к оси ведущего вала редуктора.

Для снятия карданного вала достаточно вынуть болты из фланца вала редуктора и вала якоря тягового двигателя. Шарниры крестовин разбирать не следует, если в этом нет необходимости. В случае, когда карданный вал нужно освободить только с одной стороны, например для смены уплотняющего кольца вала редуктора, то, удалив болты из фланца вала редуктора, можно разъединить вал в шлицевом соединении. При обратном монтаже карданного вала необходимо не допускать смещения шлицевого соединения, т.е. обеспечить сборку вала в его первоначальном положении, так, чтобы контрольные метки, выбитые на обеих частях вала, совпадали. В противном случае динамическая балансировка вала будет нарушена, что отрицательно скажется на работе карданно-редукторной передачи.

В процессе эксплуатации вследствие износа или замены отдельных частей вала дисбаланс допускается до 0,03 Н • м (0,003 кгс • м).

При необходимости использовать карданные валы с большим дисбалансом следует снижать наибольшую допустимую скорость движения вагона, а именно при дисбалансе 0,04 Н • м (0,004 кгс • м) до 45 км/ч, а при 0,05 Н • м (0,005 кгс • м) до 40 км/ч.

В процессе эксплуатации и при ремонте к карданному валу предъявляются следующие требования, нормы и допуски:

| Наименование деталей узлов и агрегатов | Чертежные размеры | Допуски и нормы при среднем ремонте | Предельный размер при эксплуатации |

| КАРДАННЫЙ ВАЛ | |||

| Внутренний диаметр бронзовой втулки скользящего подшипника, мм: | |||

| новое изготовление I ремонт II ремонт III ремонт | 24+0,05 - - - | 24+0,05 23,7+0,05 23,4+0,05 23,1+0,05 | - - - - |

| Наружный диаметр бронзовой втулки скользящего подшипника, мм: | |||

| новое изготовление I ремонт II ремонт III ремонт | 29,9+0,011 - - - | 29,9+0,011 30,2-0,15 30,4-0,15 30,6-0,15 | - - - - |

| Внутренний диаметр чашки (стакана) скользящего подшипника, мм: | |||

| новое изготовление I ремонт II ремонт III ремонт | 30-0,025-0,052 - - - | 30-0,25-0,52 30,2-0,25-0,52 30,4-0,25-0,52 30,6-0,25-0,52 | |

| Диаметр пальца крестовины, мм: | |||

| новое изготовление I ремонт II ремонт III ремонт | 24-0,025-0,065 | 24-0,025-0,065 23,7-0,025-0,065 23,4-0,025-0,065 23,1-0,025-0,065 | |

| Трещины, задиры, следы продольных выработок на поверхности пальцев крестовины | Не допускаются | Не допускаются | |

| Ослабление хомутов скользящего подшипника | Не допускаются | Не допускаются | |

| Радиальный (диаметральный) зазор в шлицевом соединении не более, мм | 0,14 | 0,2 | 0,3 |

| Расстояние между центром вала якоря тягового двигателя и горловины редуктора в вертикальной плоскости (угол наклона карданного вала), град. |

Сцепной прибор.

Рис.17. Сцепные приборы Рис.17. Сцепные приборы

|

На другом конце стержня находится буферная рама, состоящая из стальной скобы 3, двух упорных фланцев 7 и 4, блока резиновых амортизаторов 6 с упорами 5. В середине скобы 3 имеется отверстие со сменной втулкой, при помощи которого сцепной прибор шарнирно соединяется с вилкой, укрепленной на раме кузова четырьмя болтами.

Головка сцепного прибора снабжена специальным штырем для сцепки вагонов. Для удержания стержня сцепки в горизонтальном положении предусмотрена подбуферная скоба, которая имеет запорный валик с планкой для закрепления стержня в фиксированном положении при движении одиночного вагона.

При ремонте и эксплуатации к сцепному прибору предъявляются следующие требования:

Читайте также:

lektsia.info

Вагоны Т-3 имеют рамную (независимую) подвеску тяговых двигателей. При рамной подвеске тяговый двигатель крепят на специальной балке, которую через систему амортизаторов закрепляют к раме тележки, а передачу вращающегося момента к редуктору колесной пары осуществляют через карданный вал.

Рамная подвеска создает необходимые условия для применения более быстроходных и экономичных тяговых двигателей, снижает неподрессоренную массу вагона, повышает устойчивость работы тяговых двигателей по коммутации и надежность и долговечность зубчатой передачи, так как значительно уменьшаются динамические воздействия на них при проследовании стыков и других неровностей рельсовых путей. На балке для подвески тягового двигателя 7 (моторном поперечнике) укрепляют также электромагнитный привод колодочного барабанного тормоза (см. рис.15). Каждая тележка имеет два моторных поперечника, которые расположены параллельно оси шкворневой балки по обе стороны от нее, между балкой и колесными парами. Для того, чтобы совместить в вертикальной плоскости ось вала тягового двигателя с осью вала редуктора, болты подвески двигателя расположены под углом к вертикали на вагонах с двухступенчатым редуктором на 5°30' и на вагонах с одноступенчатым редуктором на 1°40'.

Конструкция моторного поперечника сварная. Его укрепляют на раме тележки по системе пружинящей опоры. С одного конца моторный поперечник опирается на продольную балку через резинометаллический амортизатор 6, а с другой - через резиновые амортизаторы - упор 9 и кольцо 10. Для смягчения продольных толчков предусмотрены резиновые вкладыши 13, которые сверху ограничивают металлической плитой 4, укрепленной на кронштейнах продольной балки тележки.

Рис.15. Люлька и моторный поперечник

Рис.15. Люлька и моторный поперечник

|

При установке резинового кольца 10 нужно поставить его в определенное положение, обеспечивающее наибольшее сжатие его на внешней стороне поперечника. Поверхности всех резиновых вкладышей и блоков и соприкасающиеся с ними поверхности стальных накладок и прокладок должны быть неокрашенными. Этим обеспечивается необходимая долговечность резиновых деталей и заданный коэффициент сцепления. В эксплуатации необходимо тщательно следить за состоянием резиновых деталей и своевременно подтягивать хомуты тяговых двигателей.

Карданный вал.

На вагонах Т-3 используют упругую карданную передачу, которая состоит из карданного вала с обрезиненной упругой вставкой. Средняя часть карданного вала вагона Т-3 состоит из цельнотянутой трубы 5 (рис.16, а), к концу которой приварен шлицевой наконечник 7. В трубу 5 запрессована усилием 68,6 кН (6000 кгс) внутренняя труба с навулканизированной на нее резиновой прокладкой 6 толщиной 5 мм. Резиновая прокладка обеспечивает упругую передачу вращающего момента, а также является ступенью электрической изоляции между тяговым двигателем и редуктором. Перед запрессовкой тщательно обезжиривается внутренняя поверхность внешней трубы, а резиновая прокладка протирается чистым, не имеющим примесей жира, бензином. Прессовое соединение испытывается крутящим моментом 980 Н • м (100 кгс • м), при этом не должна иметь место остаточная деформация резиновой прокладки (угловое смещение труб относительно друг друга). К концу внутренней трубы приварена вилка 4. На шлицевой наконечник надевают стальную штампованную втулку 10 со шлицами, другой конец которой имеет вилку 12.

| |

Крестовина карданного вала 18 представляет собой кольцеобразную отливку с четырьмя цилиндрическими, крестообразно расположенными пальцами 22. Закрытая средняя часть крестовины является резервуаром, который заполняется смазкой.

Сборку вала выполняют таким образом, чтобы оси ведущих (наружных) фланцев обеих частей вала, т.е. средней части и шлицевой втулки, в которых помещены пальцы крестовины, лежали в одной плоскости. Это взаимное расположение фиксируется рисками, которые наносят друг против друга на обеих частях вала. Затем вал, в сборе с обоими фланцами, подвергают динамической балансировке .

При выборе типа балансировочного станка необходимо иметь в виду, что в эксплуатации частота вращения карданного вала достигает 4000 об/мин, поэтому и балансировать его надо на близких к этой цифре оборотах. Общая остаточная динамическая неуравновешенность - дисбаланс допускается до 0,02 Н • м (0,002 кгс • м). При балансировке должны быть вынуты резиновые уплот-нительные кольца из-под втулок крестовины, при этом шарниры должны легко, без заеданий двигаться под действием собственного веса. Тщательная балансировка карданного вала является необходимым условием нормальной работы не только собственного вала, но и карданно-редукторной передачи в целом.

После монтажа карданного вала на тележке проверяют соосность тягового двигателя и редуктора, для чего замеряют расстояние от скобы, крепящей втулку крестовины, до фланца, сидящего на валу двигателя и на валу редуктора. Разница измерений в двух диаметрально противоположных положениях каждого из шарниров не должна превышать 1 мм. В противном случае необходимо устранить имеющуюся несоосность тягового двигателя с редуктором путем регулировки положения оси вала якоря тягового двигателя по отношению к оси ведущего вала редуктора.

Для снятия карданного вала достаточно вынуть болты из фланца вала редуктора и вала якоря тягового двигателя. Шарниры крестовин разбирать не следует, если в этом нет необходимости. В случае, когда карданный вал нужно освободить только с одной стороны, например для смены уплотняющего кольца вала редуктора, то, удалив болты из фланца вала редуктора, можно разъединить вал в шлицевом соединении. При обратном монтаже карданного вала необходимо не допускать смещения шлицевого соединения, т.е. обеспечить сборку вала в его первоначальном положении, так, чтобы контрольные метки, выбитые на обеих частях вала, совпадали. В противном случае динамическая балансировка вала будет нарушена, что отрицательно скажется на работе карданно-редукторной передачи.

В процессе эксплуатации вследствие износа или замены отдельных частей вала дисбаланс допускается до 0,03 Н • м (0,003 кгс • м).

При необходимости использовать карданные валы с большим дисбалансом следует снижать наибольшую допустимую скорость движения вагона, а именно при дисбалансе 0,04 Н • м (0,004 кгс • м) до 45 км/ч, а при 0,05 Н • м (0,005 кгс • м) до 40 км/ч.

В процессе эксплуатации и при ремонте к карданному валу предъявляются следующие требования, нормы и допуски:

| Наименование деталей узлов и агрегатов | Чертежные размеры | Допуски и нормы при среднем ремонте | Предельный размер при эксплуатации |

| КАРДАННЫЙ ВАЛ | |||

| Внутренний диаметр бронзовой втулки скользящего подшипника, мм: | |||

| новое изготовление I ремонт II ремонт III ремонт | 24+0,05 - - - | 24+0,05 23,7+0,05 23,4+0,05 23,1+0,05 | - - - - |

| Наружный диаметр бронзовой втулки скользящего подшипника, мм: | |||

| новое изготовление I ремонт II ремонт III ремонт | 29,9+0,011 - - - | 29,9+0,011 30,2-0,15 30,4-0,15 30,6-0,15 | - - - - |

| Внутренний диаметр чашки (стакана) скользящего подшипника, мм: | |||

| новое изготовление I ремонт II ремонт III ремонт | 30-0,025-0,052 - - - | 30-0,25-0,52 30,2-0,25-0,52 30,4-0,25-0,52 30,6-0,25-0,52 | |

| Диаметр пальца крестовины, мм: | |||

| новое изготовление I ремонт II ремонт III ремонт | 24-0,025-0,065 | 24-0,025-0,065 23,7-0,025-0,065 23,4-0,025-0,065 23,1-0,025-0,065 | |

| Трещины, задиры, следы продольных выработок на поверхности пальцев крестовины | Не допускаются | Не допускаются | |

| Ослабление хомутов скользящего подшипника | Не допускаются | Не допускаются | |

| Радиальный (диаметральный) зазор в шлицевом соединении не более, мм | 0,14 | 0,2 | 0,3 |

| Расстояние между центром вала якоря тягового двигателя и горловины редуктора в вертикальной плоскости (угол наклона карданного вала), град. |

Сцепной прибор.

Рис.17. Сцепные приборы Рис.17. Сцепные приборы

|

На другом конце стержня находится буферная рама, состоящая из стальной скобы 3, двух упорных фланцев 7 и 4, блока резиновых амортизаторов 6 с упорами 5. В середине скобы 3 имеется отверстие со сменной втулкой, при помощи которого сцепной прибор шарнирно соединяется с вилкой, укрепленной на раме кузова четырьмя болтами.

Головка сцепного прибора снабжена специальным штырем для сцепки вагонов. Для удержания стержня сцепки в горизонтальном положении предусмотрена подбуферная скоба, которая имеет запорный валик с планкой для закрепления стержня в фиксированном положении при движении одиночного вагона.

При ремонте и эксплуатации к сцепному прибору предъявляются следующие требования:

Читайте также:

lektsia.com