креплении клапанной пружины, чтобы плунжер (щуп) индикатора был параллелен стержню клапана. Когда клапан закрыт, установите индикатор на нуль. Когда клапан достигает максимального подъема, определите значение, показываемое стрелочным индикатором. Это измеренное значение будет складываться из истинного передаточного числа плюс разные "изгибы" в клапанном механизме.

Если передаточное число коромысла увеличивается, то подъем клапана также увеличится. Рассмотрим предыдущий пример с 1,5. Если мы заменим эти коромысла коромыслами с передаточным числом 1:1,6 без других изменений, то подъем клапана увеличится до 12,0 мм (7,5 мм х 1,6 = 12 мм),т. е. увеличится на 0,75 мм. Такой прием является хорошим средством увеличения хода клапана, не изменяя распредвал и продолжительность открывания клапанов. Помните', что увеличение подъема клапанов часто увеличивает крутящий момент на низких оборотах и максимальную мощность, особенно если изначальный подъем клапанов составлял менее 12,7 мм.

Однако, как практически во всех механических системах, имеются практические ограничения значений, до которых можно увеличивать передаточное число коромысла. Когда оно увеличивается то нагрузка на коромысла, валы коромысел или их шпильки, стержни клапанов и на клапанные пружины также увеличивается. Но увеличение передаточного числа на 0,1 (например, от 1,5 до 1,6) обычно не сопровождается какими-либопобочными эффектами. А в некоторых случаях, особенно при использовании специальных шпилек (опор) коромысел и тщательной регулировке механизма, передаточные числа, такие высокие как 1,7 могут быть успешно использованы в форсированных двигателях повседневного применения. Но будьте готовы к тому, что эти коромысла со специальным передаточным числом будут недешевыми.

Установка коромысел с передаточным числом 1,6 может (в зависимости от распредвала) слегка расширить кривую мощности и добавить более 18 л.с. двигателю мощностью 300 л.с. В большинстве случаев эта дополнительная мощность получена исключительно благодаря увеличению подъема впускных клапанов. Установка коромысел с передаточным числом 1,6 на выпускные клапаны не приводит к дальнейшему росту мощности.

studfiles.net

Температурный зазор между стержнем клапана и носком коромысла в процессе эксплуатации постепенно изменяется из-за износа сопрягаемых деталей газораспределительного механизма и ведет к нарушению регулировки. Поэтому зазоры необходимо периодически проверять и регулировать.

Увеличенный зазор между стержнем впускного клапана и носком коромысла уменьшает время открытия клапана. Это ухудшает наполнение цилиндра горючей смесью, затрудняет пуск двигателя, а при его работе приводит к падению мощности.

Увеличенный зазор выпускного клапана приводит к плохому удалению из цилиндра отработавших газов, работа двигателя сопровождается характерным металлическим стуком.

Уменьшенный зазор между стержнем клапана и носком коромысла приводит к неплотной посадке клапанов в седле. При этом двигатель теряет компрессию и перегревается, а мощность его снижается.

При маленьком зазоре впускного клапана рабочая смесь при такте сжатия частично выталкивается во впускной трубопровод, а затем в карбюратор. Это явление вызывает уменьшение количества рабочей смеси, понижает давление в цилиндре и ведет к падению мощности двигателя. Другим признаком неплотной посадки впускного клапана служат хлопки в карбюраторе, так как часть горючих газов, попадая во время рабочего хода во впускной трубопровод, а затем в карбюратор, вызывает воспламенение горючей смеси, что является опасным в пожарном отношении. Когда мал зазор у выпускного клапана, то это тоже приводит к падению мощности, так как во время такта сжатия часть рабочей смеси удаляется в выпускной трубопровод, а затем в глушитель. При этом, вследствие сгорания рабочей смеси в выпускном трубопроводе и в глушителе, будут слышаться хлопки, сопровождаемые черным дымом, выходящим из глушителя.

Работа двигателя в течение длительного времени с нарушенными зазорами клапанов может привести к преждевременному обгоранию и износу головок клапанов, их седел, короблению стержней клапанов, а также к износу кулачков.

При проведении ТО-2 осуществляется проверка и регулировка зазора между клапаном и носком коромысла в двигателе ЗИЛ-131.

Порядок регулировки зазоров в клапанах. Зазоры в клапанах регулируют на холодном двигателе при температуре 15—20°С двумя способами.

I способ

1. Снять воздухоочиститель.

2. Снять ремень привода насоса гидроусилителя рулевого управления.

3. Отвести в сторону насос гидроусилителя.

4. Отсоединить провода свечей зажигания вместе со сборным коллектором.

5. Вывернуть свечу зажигания 1-го цилиндра.

6. Отвернуть гайки крепления шпилек крышек головок блоков и снять крышки вместе с прокладками.

7. Установить поршень 1-го цилиндра в верхней мертвой точке при такте сжатия. Для этого, закрыв свечное отверстие бумажным шариком, проворачивать коленчатый вал до выброса шарика из свечного отверстия. Далее, проворачивая коленчатый вал, совместить углубление (засверловку) на шкиве коленчатого вала с меткой ВМТ на указателе .

8. Проверить и при необходимости отрегулировать зазоры между торцами клапанов и носками коромысел следующих клапанов: впускного и выпускного 1-го цилиндра; выпускного 2-го цилиндра; впускного 3-го цилиндра; выпускных 4-го и 5-го цилиндров; впускных 7-го и 8-го цилиндров.

9. Провернуть коленчатый вал ровно на один оборот (на 360°), проверить и отрегулировать зазоры остальных клапанов: впускного 2-го цилиндра; выпускного 3-го цилиндра; впускных 4-го и 5-го цилиндров; выпускного и впускного 6-го цилиндра; выпускных 7-го и 8-го цилиндров.

Нормальный зазор 0,25—0,30 мм; проверять зазор с помощью двух щупов: щуп толщиной 0,25 мм должен проходить свободно, а щуп толщиной 0,30 мм должен «закусываться».

Устанавливать необходимый зазор в такой последовательности:

— удерживая отверткой регулировочный винт, освободить контргайку винта;

— установить нужный зазор, повертывая отверткой регулировочный винт;

— удерживая винт отверткой, затянуть ключом контргайку.

10. Установить на место свечи зажигания, присоединить провода высокого напряжения и пустить двигатель.

11. Прослушать работу двигателя. Если регулировка выполнена правильно, двигатель будет работать ровно, без стуков клапанов, «чиханий» в карбюраторе и «выстрелов» в глушителе.

12. Остановить двигатель и установить на него в обратной последовательности ранее снятые приборы и детали.

II способ

Для регулировки зазора в клапанах остальных семи цилиндров ( после 1-го цилиндра) надо коленчатый вал повертывать рукояткой на полоборота, причем регулировку зазоров вести последовательно согласно порядку работы цилиндров 1—5—4—2—6—3—7—8 . Если клапаны регулируют на двигателе, снятом с автомобиля, или при снятом радиаторе с автомобиля, то для поворота коленчатого вала на 1и оборота надо нанести мелом метки на шкив коленчатого вала, разместив их под углом 90° при положении поршня первого цилиндра в в. м. т. (такт сжатия).

lektsia.com

4. Коромысла - снятие, проверка и установка

Снятие

1. Снимите крышку клапанов.

2. Установите первый поршень в верхнюю мертвую точку

|

4.3 Вывинтите болты (указаны стрелками), крепящие оси коромысел - на рисунке показан двигатель Galant объемом 2.0 л |

3. Ослабьте установочные болты коромысел, поворачивая их каждый раз на одну четвертую оборота, до тех пор, пока давление пружины полностью не ослабнет (4.3). Достаньте болты. Если вы проводите работы с двигателем DOHC, снимите распределительные валы.

4. Снимите коромысла и оси коромысел с головки цилиндров. Если в двигателе установлены гидравлические регуляторы клапанов, постарайтесь сделать так, чтобы они не слетели с коромысел. Оберните концы коромысел кусочками изоляционной ленты, чтобы закрепить регуляторы на своих местах.

Проверка

|

4.5 Коромысла и оси коромысел 1. Левая ось коромысел (длиннее чем правая ось) 2. Правая ось коромысел 3. Передняя крышка 4. Стрелка показывает в сторону шкива коленчатого вала 5. Коромысла 6. Коромысло впускного клапана 7. Пружина - длина в свободном состоянии 53,3 мм 8. Крышка N2 9. Крышка N3 10. Крышка N4 11. Рифленая шайба 12. задняя крышка |

5. Для того, чтобы разобрать и проверить коромысла, вывинтите крепежные болты, снимите коромысла и пружины с осей (4.5).

|

4.6 Осмотрите соприкасающиеся поверхности и кончики регулировочных винтов (указаны стрелками) |

6. Тщательно почистите детали и осмотрите их на наличие износа и повреждений. В двигателях SOHC проверьте поверхности коромысел, которые соприкасаются с распределительным валом и кончиками регулировочных винтов (4.6). Замените все поврежденные или износившиеся детали. Убедитесь, что смазочные отверстия в осях коромысел не засорены.

Установка

|

4.7 Вывинтите регулировочные винты так, чтобы их кончики выступали на 1 мм |

7. Ослабьте контргайки регулировочных винтов коромысел и вывинчивайте винты (4.7) до тех пор, пока их концы не будут выступать на 1 мм.

8. Смажьте все детали специальной смазкой или моторным маслом и соберите оси коромысел (двигатели SOHC). Когда Вы устанавливаете коромысла, оси и пружины учитывайте их маркировку и разницу между левой и правой частью. В 8-ми клапанных двигателях

прорези в концах осей должны быть направлены вверх. В 16-ти клапанных двигателях Galant установите оси таким образом, чтобы прорези были направлены наружу. Вставьте крепежные болты (16-ти клапанный) или установите крышки (8-ми клапанный), чтобы закрепить детали.

9. Вставьте гидравлические регуляторы в коромысла и оберните концы коромысел изоляционной лентой, чтобы закрепить регуляторы.

10. Установите собранные оси и коромысла на головку цилиндров, вставьте крепежные болты и затяните болты пальцами. Проверьте маркировку на крышках. Снимите изоляционную ленту с коромысел.

11. Затяните болты в несколько приемов до необходимого момента затяжки.

12. Отрегулируйте зазоры клапанов при помощи регулировочных винтов (двигатель холодный)

13. Временно установите крышку клапанов на свое место, заведите двигатель и прогрейте его.

14. Проведите повторную регулировку зазоров клапанов при разогретом двигателе

15. установите оставшиеся детали в порядке обратном порядку демонтажа.

16. Заведите двигатель и проверьте его на наличие утечек.

carmanz.com

При верхнем расположении клапанов и нижнем распределительном вале движение от распределительного вала 1 передается толкателю 2, а от него через штангу 3 и рычаг (коромысло) 4 клапану 5.

Штанги механизма газораспределения должны хорошо сопротивляться продольному изгибу. Для уменьшения инерции штанги делают трубчатыми. В верхнюю часть штанги вставляют наконечник со сферической головкой или гнездом, который соединяется с коромыслом, нижняя часть штанги имеет сферическую форму.

Устройство для регулировки зазора располагают в месте соединения штанги с коромыслом. В левой части коромысла, связанного со штангой, установлен регулировочный винт 6 с прорезью для отвертки и со сферической опорой 7. Регулировочный винт закрепляется в требуемом положении контргайкой. В некоторых конструкциях регулировочный винт, устанавливаемый на другом конце коромысла, воздействует непосредственно на стержень клапана.

Коромысло служит для передачи усилий от штанги к стержню клапана.

Коромысло обычно делают двуплечим: один конец его соединяется со штангой, а другой — опирается на стержень клапана. Ось обычно неподвижна, а коромысла вращаются на ней на втулках или, реже, на игольчатых подшипниках. Внутренняя полость оси используется для подвода масла коромыслу. Иногда делают отдельные оси для коромысел каждого цилиндра, что упрощает монтаж и демонтаж деталей, расположенных в головке цилиндров.

Плечи коромысла, как правило, неодинаковы. Отношение длины плеча 1К со стороны клапана к длине плеча 1Т со стороны толкателя находятся в пределах lKllT= 1,2 — f — 1,8 . При этом уменьшается высота подъема толкателя и штанги и, следовательно, их ускорения и силы инерции.

При расположении распределительного вала в головке цилиндровотпадает необходимость втолкателяхиштангах.Вэтом случае движение от распределительного вала к клапанам передается непосредственно или через рычаг.

Для обеспечения плотного закрытия клапана между концом его стержня и тыльной стороной кулачка или коромысла должен быть зазор. С уменьшением температуры двигателя этот зазор изменяется различно и зависит от взаимного расположения клапанов и распределительных валов, материалов, а также конструкций клапанов и связанных с ними деталей.

При нижнем расположении клапанов зазор в холодном двигателе больше, чем во время работы, так как клапан удлиняется значительно больше, чем блок цилиндра. При верхнем расположении клапанов и нижнем расположении распределительного вала зазор в холодном состоянии двигателя меньше, чем в горячем. Это объясняется тем, что удлинение стержня клапана при наличии рычага не может компенсировать удлинение головки цилиндров. При верхнем расположении клапанов и верхнем расположении распределительного вала зазор в холодном состоянии двигателя больше, чем в горячем, так как клапан удлиняется значительно больше, чем головка цилиндров и кронштейны распределительного вала.

maestria.ru

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Тюменский государственный нефтегазовый университет

Филиал

Кафедра: «МТО»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе

по дисциплине:

Техническое состояние ТТМ

на тему:

Коромысло двигателя ЗИЛ-130

Тобольск 2005

ОГЛАВЛЕНИЕ

1. Общая характеристика коромысла

1.1 Назначение, устройство и материалы коромысла

1.2 Изнашиваемые и разрушающиеся поверхности

2. Условия работы на поверхностях трения

2.1.Нагрузка и её изменения

2.2 Скорость

2.3 Температура

2.4 Среда

2.5 Физико-химические процессы на поверхностях трения

2.6 Виды трения

2.7 Виды износов

2.8 Методы определения износа

2.9 Закономерности проявления износов

2.10 Последствия износа

3. Меры снижения износов

3.1 Производственные меры

3.2 Ремонтные меры

3.3 Эксплуатационные меры

Выводы и рекомендации

Список литературы

Коромысло служит для передачи усилия от штанги к клапану. Представляет собой стальной неравноплечий рычаг; длинное плечо расположено над клапаном, а короткое – над штангой. При работе двигателя штанга нажимает на короткое плечо коромысла, а его длинное плечо – на стержень клапана. Коромысло выполняют неравноплечим для уменьшения хода толкателя и штанги, а также снижения сил инерции.

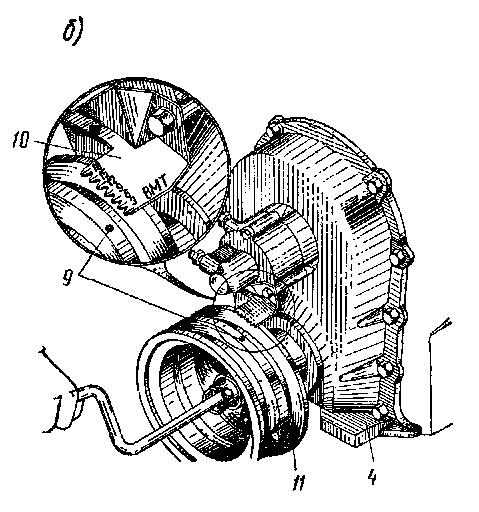

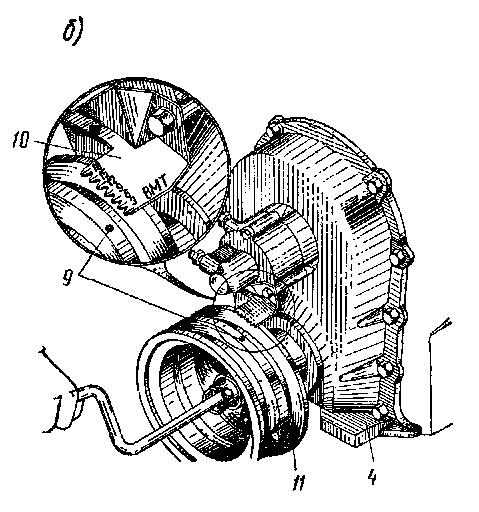

Коромысло 1 (см. рис. 1) клапанов изготавливается из стали 45Л точным литьём. Шаровая поверхность его, соприкасающаяся со стержнем клапана, термически обработана и отшлифована для повышения его надежности и износостойкости. Коромысло на оси вращается на бронзовой втулке, запрессованной в отверстие коромысла. В теле коромысла выполнено отверстие для подвода масла в отверстие регулировочного винта. В конец коромысла со стороны штанги вверит регулировочный винт 4 с контргайкой 5. С помощью ого винта производят регулировку зазоров в клапанах, зазор между носиком коромысла и стержнем клапана годится в пределах 0,25÷0,30 мм. Регулировочный винт – стальной, с каналом для подвода масла из канала коромысла к верхнему наконечнику штанги. Конец винта со сферическим углублением термически обработан.

В головку блока ввернуты шпильки, на которых установлены стойки и ось с коромыслами. От продольного смещения по оси коромысла удерживаются распорными пружинами, прижимающими их к стойкам и стопорным кольцам. Каждое коромысло качается на отдельной оси. От бокового смещения коромысло удерживается упорной шайбой и стопорным пружинным кольцом.

Рис. 1. Коромысло в составе ГРМ двигателя:

1 – коромысло; 2 – боёк; 3 – втулка; 4 – регулировочный винт; 5 – контргайка

Изнашиваемыми поверхностями в коромыслах клапанов двигателя ЗИЛ-130 являются следующие:

1. Сферическая поверхность, контактирующая со стержнем клапана

2. Внутренняя поверхность втулки, запрессованной в ступицу коромысла

Перечисленные поверхности подвергаются воздействию циклических нагрузок, работают в условиях высоких температур, и как следствие – повышенный износ контактирующих поверхностей. Износ втулки проявляется в виде отклонения от номинального диаметра. Износ бойка в виде изменения формы его сферической поверхности, а также появления трещин.

коромысло поверхность трение износ

Во время работы двигателя, коромысло клапана подвергается постоянным циклическим инерционным нагрузкам. Нагрузка на рабочие поверхности коромысла находится в прямой зависимости от частоты вращения коленчатого вала двигателя.

Коромысло давит на клапан и заставляет его с большим ускорением начинать движение. Всё это приводит к значительному росту инерционных нагрузок.

Инерционные нагрузки достигают своего максимального значения в момент нажатия на клапан и момент возврата в исходное состояние.

Обеспечение наиболее выгодного режима заполнения цилиндра горючей смесью, а также выпуска отработавших газов определяет необходимость быстрого открытия и закрытия впускного клапана, а значит и движения коромысла с большими скоростями.

Величина скорости движения коромысла находится в прямой зависимости от изменения числа оборотов двигателя и достигает наибольшего значения при максимальных оборотах. В среднемчислоциклов коромысла около 40000 раз/час.

Коромысло клапанов работает в относительно мягких температурных условиях. Его температура не превышает 100 °C и мало меняется при работе.

Нормальная работа коромысла предполагает наличие жидкостного и полужидкостного трений в сопрягаемых элементах. Поэтому среда, в которой работает коромысло, в основном зависит от качества смазывающего масла. При изношенных клапанах и их втулках через образовавшиеся зазоры возможен прорыв отработавших газов. В данных условиях значительно ухудшаются условия работы коромысла за счёт негативного воздействия на смазочное масло и материалы сопрягаемых деталей отработавших газов.

Если перемещающиеся поверхности разделены смазочной пленкой толщиной не менее какой-то определенной для данных условий величины, то внутри смазочной пленки возникает жидкостное трение. При этом свойства масла, находящегося в виде пленки между твердыми поверхностями, не будут отличаться от его свойств в более толстых слоях.

Жидкостное трение является наиболее выгодным видом трения, так как при этом поверхности трения полностью разделяются жидкостью, что обеспечивает минимальное трение, а следовательно, и минимальное выделение тепла и незначительный износ.

Характерной особенностью гидродинамического режима смазки является способность к саморегулированию в определенных пределах: с повышением скорости возрастает сила трения и увеличивается тепловыделение, но с повышением температуры масла снижается его вязкость. Следовательно, сила трения и температура масляного слоя стабилизируются.

В идеальном случае (при совершенном гидродинамическом режиме) износ поверхностей равен нулю, так как контакт металлических поверхностей отсутствует и внешнее трение заменено внутренним трением между слоями масла.

При полужидкостном трении поверхности деталей местами контактируются непосредственно или через граничные слои смазки. Здесь отсутствует типичная для гидродинамического режима автоматичность регулирования температур и силы трения. Незначительные колебания нагрузки в этой области могут вызвать переход к граничному трению.

При нормальной работе коромысла присутствуют жидкостное и полужидкостное трения.

С увеличением числа оборотов коленчатого вала растёт температура масла. При повышении температуры масла происходит уменьшение его вязкости. При уменьшении вязкости масла происходит переход в сопрягаемых деталях от жидкостного к полужидкостному трению.

Сухое трение в рассмотренных сопряжениях возникает при отсутствии смазки на их поверхностях. При нормальной эксплуатации это маловероятно.

Износ рабочих поверхностей коромысла является результатом процессов механических изнашиваний.

Для втулки коромысла характерно абразивное (следствие режущего действия твёрдых частиц, находящихся между поверхностями трения) изнашивание и пластические деформации (перемещение поверхностных слоёв антифрикционного материала в направлении скольжения под действием значительных нагрузок с изменением размера деталей без потери их веса).

Для бойка характерны пластические деформации и хрупкое разрушение. Хрупкое разрушение состоит в том, что поверхностный слой материала одной из сопряжённых деталей в результате трения и наклёпа становится хрупким и разрушается, обнажая лежащий под ним менее хрупкий материал.

Износ отверстия во втулке коромысла определяется измерительным инструментом типа – штангенциркуль, отклонение от номинального диаметра не должен превышать 0,12 мм. Износ бойка коромысла определяется исходя из уменьшения радиуса сферы, а также его деформации.

Закономерность изнашивания рабочих поверхностей коромысла во времени приведена на рис. 2.

Рис. 2. Закономерность изнашивания рабочих поверхностей коромысла во времени

I – приработка; II – нормальный износ; III – форсированный износ

По оси абсцисс отложено время t работы сопряжения, по оси ординат – износ коромысла. Тангенс угла a определяет скорость изнашивания, τ – время нормальной работы.

На кривой износа обнаруживаются три участка, соответствующие трём стадиям износа. Первая стадия – это начальный износ, наблюдаемый при приработке вкладышей. Здесь трущиеся детали приспосабливаются к выполнению функции, скорость изменения микронеровностей постоянно уменьшается.

Вторая стадия является режимом установившегося, нормального износа. Здесь характерно постоянство рельефа микронеровностей. На этой стадии происходит плавное увеличение зазоров без качественных изменений характера работы сопряжения. Скорость изнашивания близка к постоянной.

На третьей стадии возникают качественные изменения процесса изнашивания. Его скорость увеличивается из-за ударных нагрузок, изменения теплового режима и условий смазки. Происходит рост микронеровностой, возникает схватывание, характерное молекулярно-механическое изнашивание. Дальнейшая эксплуатация становится опасной.

Износ рабочих поверхностей коромысла приводит к нарушению фаз газораспределения, падению мощности двигателя, увеличению расхода топлива.

3.1 Производственные меры

Надёжная работа коромысел клапанов обеспечивается технологическими и конструктивными мероприятиями, из которых основными являются:

1) применение более совершенных материалов;

2) изготовление коромысел неравноплечими;

3) применение бронзовых втулок;

4) закалка ТВЧ бойка коромысла.

3.2 Ремонтные меры

Изношенные втулки заменяют новыми или растачивают до ремонтного размера.

Изношенный боёк восстанавливают зачисткой алмазным бруском.

3.3 Эксплуатационные меры

− соблюдение температурных режимов работы двигателя;

− использование качественного и соответствующего требованиям завода изготовителя моторного масла.

− соблюдение нормативов периодичности ТО.

Знание основных причин изменения технического состояния важно как для совершенствования конструкции автомобилей, так и для выбора наиболее эффективных мероприятий по предупреждению неисправностей в эксплуатации.

Знание закономерностей распределения нагрузки обеспечивает выбор оптимальной формы коромысла. Заданные свойства жёсткости, упругости, прочности определяют выбор материала, из которого оно изготовляется. Изучение физико-химических процессов, происходящих на рабочих поверхностях коромысла, даёт возможность наиболее рационального выбора используемых сортов масла. Знание причин изменения технического состояния обеспечивает своевременное техническое обслуживание (замена фильтров и масла).

1. Автомобильные двигатели. Под. ред. М.С. Ховаха. М., А22 «Машиностроение», 1977. 591 с.

2. Автомобильный двигатель ЗИЛ-130. Под. ред. А.М. Кригера. М., «Машиностроение», 1973. 264 с.

3. Демьянов Л.А., Сарафанов С.К. Пути повышения надёжности и долговечности автотракторных двигателей. М., Военное издательство, 1967. 152 с.

4. Караев Г. Долговечность и технология ремонта двигателя ЗИЛ-130. Обзор. Душанбе, 1971. 48 с.

5. Методичекие указания к курсовой работе по курсу «Техническое состояние автомобиля» для студентов специальности 1505 «Автомобильное хозяйство» дневного, вечернего, заочного обучения. 2001. 30 с.

www.ronl.ru

Из масляной магистрали по маслопроводным каналам масло подается к толкателям клапанов. Рели используются гидравлические толкатели, давление масла в магистрали поддерживает их в заполненном состоянии. В некоторых типах двигателей масло из толкателя клапана поднимается по полой штанге и смазывает концы штанги, шарнир клапанного коромысла и верхушку стержня клапана. В других конструкциях двигателей маслопроводный канал идет от главной масляной магистрали или опоры распределительного вала к плите блока двигателя, где стыкуется через прокладку с отверстием в головке блока цилиндров Через это отверстие масло подается на ось клапанного коромысла. В некоторых конструкциях двигателей масло к клапанному механизму поступает через увеличенное болтовое отверстие в стойке оси клапанного коромысла, проходя в зазоре между болтовым отверстием и крепежным болтом. Чертеж этого варианта конструкции показан на рисунке.

Рис. Ось клапанного коромысла смазывается маслом, поступающим через зазор между болтовым отверстием в стойке оси клапанного коромысла и крепежным болтом

Через отверстия в нижней части полой оси клапанного коромысла осуществляется смазка шарнира коромысла. Механические нагрузки, действующие на клапанное коромысло со стороны узла клапана, прижимают его к смазочному отверстию в оси, как показано на рисунке.

Рис. Шарнир клапанного коромысла смазывается через нижнее отверстие в полой оси клапанного коромысла. В других вариантах конструкции клапанного коромысла смазка подается через полую штангу толкателя клапанного коромысла

Тем самым предотвращается избыточная утечка масла через шарнир клапанного коромысла. Часто смазка конца штанги толкателя и верхушки стержня клапана осуществляется через отверстия, просверленные в литом клапанном коромысле. Узлу клапанного коромысла требуется только поверхностная смазка, поэтому пропускная способность маслопроводных каналов, идущих к клапанному коромыслу, снижается до минимума путем сужения отверстий или дозированной подачи масла. Если смазка узла клапанного коромысла осуществляется через штангу толкателя, то в конструкции толкателя клапанного коромысла предусматривается дроссельный или дозирующий диск. Часто для дозирования подачи масла к осям клапанных коромысел используются отверстия в шейках распределительного вала, которые размещаются на одной линии с маслопроводным и каналами.

Масло, просачивающееся из клапанных механизмов, возвращается в масляный поддон через дренажные отверстия. Эти отверстия часто расставляются так, чтобы масло сливалось на распределительный вал или ведущие шестерни распределительного вала, смазывая их.

В некоторых конструкциях двигателей принимаются специальные меры, обеспечивающие принудительное направление потока масла на ведущие шестерни и цепь привода распределительного вала. Это может быть отверстие или канавка на поверхности разъема подшипника, разбрызгивающая масло на нагруженный участок механизма привода распределительного вала.

ustroistvo-avtomobilya.ru