23. Принцип работы дизельного и карбюраторного двигателя. Их принципиальные отличия, принцип работы 2-х тактного пускового двигателя.

Принцип работы. Действие поршневого двигателя внутреннего сгорания основано на использовании работы теплового расширения нагретых газов во время движения поршня от ВМТ к НМТ. Нагревание газов в положении ВМТ достигается в результате сгорания в цилиндре топлива, перемешанного с воздухом. При этом повышается температура газов и давления. Т.к. давление под поршнем равно атмосферному, а в цилиндре оно намного больше, то под действием разницы давлений поршень будет перемещаться вниз, при этом газы - расширяться, совершая полезную работу. Вот здесь-то и даст о себе знать тепловое расширение газов, здесь и заключается его технологическая функция: давление на поршень. Чтобы двигатель постоянно вырабатывал механическую энергию, цилиндр необходимо периодически заполнять новыми порциями воздуха через впускной клапан и топливо через форсунку или подавать через впускной клапан смесь воздуха с топливом. Продукты сгорания топлива после их расширения удаляются из цилиндра через впускной клапан. Эти задачи выполняют механизм газораспределения, управляющий открытием и закрытием клапанов, и система подачи топлива.

Принцип действия четырехтактного карбюраторного двигателя. Рабочим циклом двигателя называется периодически повторяющийся ряд последовательных процессов, протекающих в каждом цилиндре двигателя и обусловливающих превращение тепловой энергии в механическую работу. Если рабочий цикл совершается за два хода поршня, т.е. за один оборот коленчатого вала, то такой двигатель называется двухтактным. Автомобильные двигатели работают, как правило, по четырехтактному циклу, который совершается за два оборота коленчатого вала или четыре хода поршня и состоит из тактов впуска, сжатия, расширения (рабочего хода) и выпуска.

Принцип действия двухтактного двигателя. Двухтактные двигатели отличаются от четырехтактных тем, что у них наполнение цилиндров горючей смесью или воздухом осуществляется в начале хода сжатия, а очистка цилиндров от отработавших газов в конце хода расширения, т.е. процессы выпуска и впуска происходят без самостоятельных ходов поршня. Общий процесс для всех типов двухтактных двигателей - продувка, т.е. процесс удаления отработавших газов из цилиндра с помощью потока горючей смеси или воздуха. Поэтому двигатель

данного вида имеет компрессор (продувочный насос).

Рассмотрим работу двухтактного карбюраторного двигателя с кривошипно-камерной продувкой. У этого типа двигателей отсутствуют клапаны, их роль выполняет поршень, который при своем перемещении закрывает впускные, выпускные и продувочные окна. Через эти окна цилиндр в определенные моменты сообщается с впускным и выпускным трубопроводами и кривошипной камерой (картер), которая не имеет непосредственного сообщения с атмосферой. Цилиндр в средней части имеет три окна: впускное, выпускное и продувочное, которое сообщается клапаном с кривошипной камерой двигателя. Рабочий цикл в двигателе осуществляется за два такта:

1. Такт сжатия. Поршень перемещается от НМТ к ВМТ, перекрывая сначала продувочное, а затем выпускное окно. После закрытия поршнем выпускного окна в цилиндре начинается сжатие ранее поступившей в него горючей смеси. Одновременно в кривошипной камере вследствие ее герметичности создастся разряжение, под действием которого из карбюратора через открытое впускное окно поступает горючая смесь в кривошипную камеру.

2. Такт рабочего хода. При положении поршня около ВМТ сжатая рабочая смесь воспламеняется электрической искрой от свечи, в результате чего температура и давление газов резко возрастают. Под действием теплового расширения газов поршень перемещается к НМТ, при этом расширяющиеся газы совершают полезную работу. Одновременно опускающийся поршень закрывает впускное окно и сжимает находящуюся в кривошипной камере горючую смесь. Когда поршень дойдет до выпускного окна, оно открывается и начинается выпуск отработавших газов в атмосферу, давление в цилиндре понижается. При дальнейшем перемещении поршень открывает продувочное окно и сжатая в кривошипной камере горючая смесь перетекает по каналу, заполняя цилиндр и осуществляя продувку его от остатков отработавших газов.

Рабочий цикл двухтактного дизельного двигателя отличается от рабочего цикла двухтактного карбюраторного двигателя тем, что у дизеля в цилиндр поступает воздух, а не горючая смесь, и в конце процесса сжатия впрыскивается мелкораспыленное топливо. Мощность двухтактного двигателя при одинаковых размерах цилиндра и частоте вращения вала теоретически в два раза больше четырехтактного за счет большего числа рабочих циклов. Однако неполное использование хода поршня для расширения, худшее освобождение цилиндра от остаточных газов и затраты части вырабатываемой мощности на привод продувочного компрессора приводят практически к увеличению мощности только на 60...70%.

studfiles.net

Рабочий цикл двигателя – это комплекс последовательных процессов внутри цилиндра, в результате которых энергия топлива преобразуется в механическую работу.

Такт - это часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой, т.е. за один ход поршня.

Двигатели, в которых рабочий цикл совершается за два оборота коленчатого вала или за четыре хода поршня, называются четырехтактными. Двигатели, в которых рабочий цикл совершается за один оборот коленчатого вала или за два хода поршня, называются двухтактными.

Рабочий цикл карбюраторного четырехтактного двигателя состоит из последовательно происходящих тактов впуска, сжатия, расширения и выпуска.

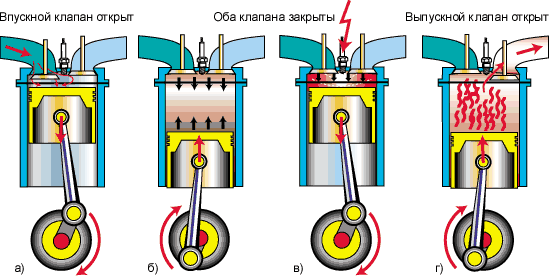

Рабочий цикл четырехтактного карбюраторного двигателя (рис. 1) состоит из следующих тактов:

- впуск горючей смеси;

- сжатие рабочей смеси;

- рабочий ход;

- выпуск отработавших газов;

Горючей смесью называется смесь мелко распыленного бензина с воздухом в определенной пропорции. Приготовлением смеси в двигателе занимается карбюратор, о чем мы с вами поговорим чуть позже. А пока следует знать, что соотношение бензина к воздуху 1:15 считается оптимальным для обеспечения нормального процесса горения.

Рис. 1. Рабочий цикл четырехтактного карбюраторного двигателя:

а) впуск; б) сжатие; в) рабочий ход; г) выпуск

При такте впуска (рис 1,а) поршень от верхней мертвой точки перемещается к нижней мертвой точке. Объем над поршнем увеличивается. Цилиндр заполняется горючей смесью через открытый впускной клапан. Иными словами, поршень всасывает горючую смесь.

Впуск смеси продолжается до тех пор, пока поршень не дойдет до нижней мертвой точки. За первый такт работы двигателя кривошип коленчатого вала поворачивается на пол-оборота.

В процессе заполнения цилиндра горючая смесь перемешивается с остатками отработавших газов и меняет свое название, теперь эта смесь называется – рабочая.

Второй такт - сжатие рабочей смеси (рис. 1,б).

При такте сжатия поршень от нижней мертвой точки перемещается к верхней мертвой точке.

Оба клапана плотно закрыты и поэтому рабочая смесь сжимается. Из школьной физики всем известно, что при сжатии газов их температура повышается. Так и здесь. Давление в цилиндре над поршнем в конце такта сжатия достигает 9 - 10 кг/см2, а температура 300 – 400 °С.

В заводской инструкции к автомобилю можно увидеть один из параметров двигателя, имеющий название – степень сжатия (например 8,5). Что это такое?

Степень сжатия показывает во сколько раз полный объем цилиндра больше объема камеры сгорания (Vп/Vс). У карбюраторных двигателей в конце такта сжатия, объем над поршнем уменьшается в 8 - 10 раз.

В процессе такта сжатия коленчатый вал двигателя поворачивается на очередные пол-оборота. А в сумме, от начала первого такта и до окончания второго, он повернется уже на один оборот.

Третий такт - рабочий ход (рис. 1,в).

Во время третьего такта происходит преобразование выделяемой при сгорании рабочей смеси энергии в механическую работу. Давление от расширяющихся газов передается на поршень и затем, через шатун и кривошип, на коленчатый вал. Вот откуда берется та сила, которая заставляет вращаться коленчатый вал двигателя и, в конечном итоге, ведущие колеса автомобиля.

В самом конце такта сжатия, рабочая смесь воспламеняется от электрической искры, проскакивающей между электродами свечи зажигания. В начале такта рабочего хода, сгорающая смесь начинает активно расширяться. А так как впускной и выпускной клапаны все еще закрыты, то расширяющимся газам остается только один единственный выход - давить на подвижный поршень. Поршень под действием этого давления, достигающего 40 кг/см2, начинает перемещаться к нижней мертвой точке. При этом на всю площадь поршня давит сила 2000 кг и более, которая через шатун передается на кривошип коленчатого вала, создавая крутящий момент. При такте рабочего хода, температура в цилиндре достигает 2000 °С и выше.

Коленчатый вал при рабочем ходе поршня делает очередные пол-оборота.

Позднее мы вернемся к этим огромным цифрам, похожим на температуры в доменной печи. А пока следует отметить для себя, что процесс рабочего хода происходит за очень короткий промежуток времени, по сравнению с которым, удивленное «хлопанье» ресницами ваших глаз после прочтения этого сюжета, длится целую вечность.

Четвертый такт - выпуск отработавших газов (рис.1,г)

При движении поршня от нижней мертвой точки к верхней мертвой точке, открывается выпускной клапан (впускной все еще закрыт) и отработавшие газы с огромной скоростью выбрасываются из цилиндра двигателя. Вот почему слышен тот сильный грохот, когда по дороге едет автомобиль без глушителя выхлопных газов, но об этом позже. А пока обратим внимание на коленчатый вал двигателя - при такте выпуска он делает еще пол-оборота. И всего, за четыре такта рабочего цикла, он сделал два полных оборота.

После такта выпуска начинается новый рабочий цикл, и все повторяется: впуск – сжатие – рабочий ход – выпуск и так далее.

Рабочий цикл четырехтактного дизельного двигателя.В отличие от карбюраторного двигателя в цилиндр дизеля воздух и топливо вводятся раздельно.

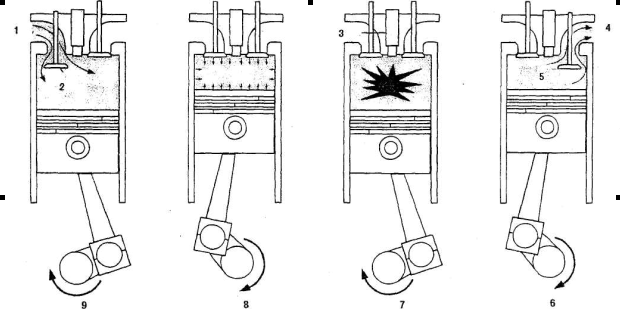

Первый такт – впуск (рис.2,а), служит для наполнения цилиндра двигателя только воздухом.

При движении поршня от верхней мертвой точки к нижней мертвой точке, происходит всасывание воздуха через открытый впускной клапан.

Второй такт – сжатие (рис.2,б), необходим для подготовки к самовоспламенению дизельного топлива.

При своем движении к верхней мертвой точке, поршень сжимает воздух в 18 - 22 раза (у карбюраторных в 8 - 10 раз). Поэтому в конце такта сжатия, давление над поршнем достигает 40 кг/см2, а температура поднимается выше 500 градусов.

Третий такт - рабочий ход (рис. 2,в), служит для преобразования энергии сгораемого топлива в механическую работу.

В конце такта сжатия, в камеру сгорания, через форсунку под давлением подается дизельное топливо, которое самовоспламеняется за счет высокой температуры сжатого воздуха.

При сгорании дизельного топлива (взрыве), происходит его расширение и увеличение давления. При этом возникает усилие, которое перемещает поршень к нижней мертвой точке и через шатун проворачивает коленчатый вал. Во время рабочего хода давление в цилиндре достигает 100 кг/см2, а температура превышает 2000 °С.

Четвертый такт – выпуск отработавших газов (рис. 2,г), служит для освобождения цилиндра от отработавших газов.

Поршень от нижней мертвой точки поднимается к верхней мертвой точке и, через открытый выпускной клапан, выталкивает отработавшие газы.

а б в г

Рис. 2. Рабочий цикл четырехтактного дизельного двигателя:

1 – воздух; 2 – впускной клапан открыт; 3 – форсунка; 4 – выхлопные газы; 5 – выпускной клапан открыт.

При своем последующем движении вниз, поршень засасывает свежую порцию воздуха, происходит такт впуска и рабочий цикл повторяется.

В дизельном двигателе, нагрузки на все механизмы и детали значительно больше, чем в карбюраторном бензиновом, и это закономерно приводит к увеличению его массы, размеров и стоимости. Однако дизельный двигатель имеет и неоспоримые преимущества - меньший расход топлива, чем у его карбюраторного «брата» (приблизительно на 30 %), а также отсутствие системы зажигания, что значительно уменьшает количество возможных неисправностей при эксплуатации.

Рабочий цикл двухтактного карбюраторного двигателя.Наиболее часто применяют двухтактные карбюраторные двигатели с кривошипно-камерной продувкой. В стенке цилиндра двигателей этого типа выполнены три окна: впускное, продувочное и выпускное. Картер (кривошипная камера) двигателя непосредственно с атмосферой не сообщен. Впускное окно соединено с карбюратором, а продувочное – через канал с кривошипной камерой двигателя.

Рабочий цикл двухтактного карбюраторного двигателя происходит следующим образом. Поршень движется от н.м.т. к в.м.т., перекрывая в начале хода продувочное окно, а затем выпускное. После этого в цилиндре начинается сжатие находящейся в нем рабочей смеси. В то же время в кривошипной камере создается разрежение, и как только нижняя кромка поршня откроет впускное окно, через него из карбюратора в кривошипную камеру будет засасываться горючая смесь.

При положении поршня, близком к в.м.т., сжатая рабочая смесь воспламеняется электрической искрой от свечи. При сгорании смеси давление газов резко возрастает. Под давлением газов поршень перемещается к н.м.т. Как только он закроет впускное окно, в кривошипной камере начинается сжатие ранее поступившей сюда горючей смеси.

В конце хода поршень открывает выпускное, а затем и продувное окно. Через открытое выпускное окно отработавшие газы с большой скоростью выходят в атмосферу. Давление газов в цилиндре падает. К моменту открытия продувочного окна давление сжатой горючей смеси в кривошипной камере становится выше, чем давление отработавших газов в цилиндре. Поэтому горючая смесь из кривошипной камеры по каналу поступает в цилиндр и, заполняя его, выталкивает остатки отработавших газов через выпускное окно наружу. В дальнейшем все процессы повторяются в той же последовательности.

Рабочий цикл двухтактного дизеля аналогичен рабочему циклу двухтактного карбюраторного двигателя, отличаясь лишь тем, что в цилиндр поступает не горючая смесь, а чистый воздух от специального нагнетателя и в конце процесса сжатия впрыскивается топливо, которое воспламеняется от соприкосновения с воздухом, имеющим высокую температуру.

Сравнение показателей дизелей и карбюраторных двигателей. Дизель по сравнению с карбюраторным двигателем имеет следующие преимущества: для выполнения единицы работы расходуется в среднем 25…30 % (по массе) меньше топлива; используемое топливо дешевле и менее огнеопасно. Хорошие экономические показатели дизелей обеспечили им широкое применение.

Однако вследствие более высокого давления газов в цилиндре дизеля некоторые детали его должны быть повышенной прочности, что приводит к увеличению размеров и массы дизеля. Пуск его затруднен, особенно в зимнее время.

Двухтактные двигатели (особенно карбюраторные) менее экономичны, чем четырехтактные. Наиболее неэкономичны двухтактные карбюраторные двигатели, в которых цилиндры продувают горючей смесью.

poznayka.org

Материал из Letopisi.Ru — «Время вернуться домой»

В качестве силовой установки на автомобилях используется двигатель внутреннего сгорания.

По виду применяемого топлива двигатели подразделяются на карбюраторные, дизельные и газовые.

Карбюраторные – это двигатели, работающие на жидком топливе (бензине), с принудительным зажиганием. Перед подачей в цилиндры двигателя, топливо перемешивается с воздухом в определенной пропорции с помощью карбюратора.

Дизельные - это двигатели, работающие на жидком топливе (дизельном топливе), с воспламенением от сжатия. Подача топлива осуществляется форсункой, а смешивание с воздухом происходит внутри цилиндра.

Газовые - это двигатели, которые работают на пропано-бутановом газе, с принудительным зажиганием. Перед подачей в цилиндры двигателя, газ смешивается с воздухом в карбюраторе. По принципу работы такие двигатели практически не отличаются от карбюраторных (бензиновых). Поэтому в объеме этой книги не имеет смысла подробно останавливаться на рассмотрении газовых установок. Однако, если вы переоборудовали свой автомобиль «на газ», то советую внимательно изучить прилагаемую к оборудованию инструкцию.

При работе двигателя внутреннего сгорания из каждых десяти литров использованного топлива, к сожалению, только около двух идет на полезную работу, а все остальные - на «согревание» окружающей среды. Коэффициент полезного действия ныне выпускаемых двигателей составляет всего около 20%. Но мир пока не придумал более совершенного устройства, которое могло бы долго и надежно работать при более высоком КПД.

К основным механизмам и системам карбюраторного поршневого двигателя относятся: 1)кривошипно-шатунный механизм, 2)газораспределительный механизм, 3)система питания, 4)система выпуска отработавших газов, 5)система зажигания, 6)система охлаждения, 7)система смазки.

Рис. 6 Одноцилиндровый карбюраторный двигатель внутреннего сгоранияа) «стакан» в «стакане»;б) поперечный разрез

1 - головка цилиндра; 2 - цилиндр; 3 - поршень; 4 - поршневые кольца; 5 - поршневой палец; 6 - шатун; 7 - коленчатый вал; 8 - маховик; 9 - кривошип; 10 - распределительный вал; 11 - кулачок распределительного вала; 12 - рычаг; 13 - клапан; 14 - свеча зажигания

Для начала, давайте возьмем простейший одноцилиндровый карбюраторный двигатель (рис.6) и разберемся с принципом его работы. Рассмотрим протекающие в нем процессы, и выясним, наконец, откуда все-таки берется тот самый крутящий момент, который в конечном итоге приходит на ведущие колеса автомобиля. Основной частью одноцилиндрового карбюраторного двигателя (рис. 6), является цилиндр с укрепленной на нем съемной головкой. Если продолжить сравнение элементов автомобиля с предметами, всем известными в быту, то цилиндр вместе с головкой, очень похож на обыкновенный стакан, перевернутый вверх дном. Внутри цилиндра помещен еще один «стакан», также вверх дном, это - поршень. На поршне в специальных канавках находятся поршневые кольца. Именно они скользят по зеркалу внутренней поверхности цилиндра, и они же не дают возможности газам, образующимся в процессе работы двигателя, прорваться вниз. В тоже время кольца препятствуют попаданию вверх масла, которым смазывается внутренняя поверхность цилиндра. С помощью пальца и шатуна, поршень соединен с кривошипом коленчатого вала, который вращается в подшипниках, установленных в картере двигателя. На конце коленчатого вала крепится массивный маховик.

Через впускной клапан в цилиндр поступает горючая смесь (смесь воздуха с бензином), а через выпускной клапан выходят отработавшие газы. Клапаны открываются при набегании кулачков вращающегося распределительного вала на рычаги. При сбегании же кулачков с рычагов, клапаны надежно закрываются под воздействием мощных пружин. Распределительный вал с кулачками приводится во вращение от коленчатого вала двигателя. В резьбовое отверстие головки цилиндра ввернута свеча зажигания, которая электрической искрой, проскакивающей между ее электродами, воспламеняет рабочую смесь (это горючая смесь перемешанная с остатками выхлопных газов, о чем более подробно рассказано ранее). Думаю, что после знакомства с основными деталями одноцилиндрового двигателя, вы уже начали догадываться о том, как он работает. Но давайте все-таки разберемся с тем, как происходит преобразование возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала. Этим в двигателе занимается шатунно-поршневая группа.

Вспомните теплый летний вечер, когда вы катались на велосипеде и даже не задумывались о том, как он перемещается в пространстве. А сейчас давайте посмотрим на действия велосипедиста со стороны. Нажимая на педаль одной ногой, мы поворачиваем ось педалей на пол-оборота, затем помогает вторая нога, нажимая на вторую педаль и... колесо вращается, велосипед едет! Необходимо отметить, что работа двух ног - это пример двухцилиндрового двигателя. Чтобы не чувствовать себя обманутым, можете привязать одну ногу к педали и использовать только ее для нашего эксперимента. При дальнейшем изучении работы ноги велосипедиста можно увидеть принцип работы шатунно-поршневой группы двигателя. Роль шатуна выполняет голень ноги, поршнем с верхней головкой шатуна является - колено, ну а нижняя головка шатуна на кривошипе – это ступня на педали. Колено велосипедиста движется только вверх - вниз (как поршень), а ступня с педалью уже по окружности (как кривошип коленчатого вала). Так это и есть преобразование возвратно-поступательного движения во вращательное. В двигателе, взаимодействие деталей шатунно-поршневой группы точно такое же, как и в рассмотренном нами примере с ногой велосипедиста.

Рис. 7 Ход поршня и объемы цилиндра двигателяа) поршень в нижней мертвой точкеб) поршень в верхней мертвой точке

На рис. 7 показаны некоторые параметры цилиндра и поршня, которые используются для оценки того или иного двигателя (объемы цилиндра и ход поршня). Крайние положения поршня, при которых он наиболее удален от оси коленчатого вала или приближен к ней, называются верхней и нижней «мертвыми» точками (ВМТ и НМТ). При езде на велосипеде колено вашей ноги, также как и поршень, периодически будет находиться в крайнем верхнем или крайнем нижнем положениях.

Ходом поршня называется путь, пройденный от одной «мертвой» точки до другой - S.

Объемом камеры сгорания называется объем, расположенный над поршнем, находящимся в ВМТ - Vс.

Рабочим объемом цилиндра называется объем, освобождаемый поршнем при перемещении от ВМТ к НМТ - VР.

Полным объемом цилиндра является сумма объемов камеры сгорания и рабочего объема: Vп = VР + Vс.

Рабочий объем двигателя, это сумма рабочих объемов всех цилиндров и измеряется он в литрах. Пока мы с вами рассматриваем только одноцилиндровый двигатель, а вообще двигатели современных легковых автомобилей имеют, как правило - 4, 6, 8 и даже 12 цилиндров. Соответственно, чем больше рабочий объем - тем более мощным будет двигатель. Измеряется мощность в киловаттах или в лошадиных силах (кВт или л.с.). Например, рабочий объем двигателя ВАЗ 2105 - 1,3 литра, его мощность 46,8 кВт (63,7 л.с.). А рабочий объем двигателя ВАЗ 21083 - 1,5 литра и его мощность 51,5 кВт (70 л.с.).

Двигатели внутреннего сгорания отличаются друг от друга рабочим циклом, по которому они работают. Рабочий цикл - это комплекс последовательных рабочих процессов, периодически повторяющихся в каждом цилиндре при работе двигателя. Рабочий процесс, происходящий в цилиндре за один ход поршня, называется тактом.

По числу тактов, составляющих рабочий цикл, двигатели делятся на два вида: 1)четырехтактные - в которых рабочий цикл совершается за четыре хода поршня, 2)двухтактные - в которых рабочий цикл совершается за два хода поршня.

На легковых автомобилях отечественного производства применяются четырехтактные двигатели, а на мотоциклах и моторных лодках – двухтактные. О путешествиях по водным просторам поговорим как-нибудь потом, а вот с четырьмя тактами работы автомобильного двигателя разберемся сейчас.

Рабочий цикл четырехтактного карбюраторного двигателя состоит из следующих тактов: 1)впуск горючей смеси, 2)сжатие рабочей смеси, 3)рабочий ход, 4)выпуск отработавших газов.

Файл:Z8.gifРис. 8 Рабочий цикл четырехтактного карбюраторного двигателяа) впуск;б) сжатие;в) рабочий ход;г) выпуск

Первый такт – впуск горючей смеси (рис. 8а).

Горючей смесью называется смесь мелко распыленного бензина с воздухом в определенной пропорции. Приготовлением смеси в двигателе занимается карбюратор, о чем мы с вами поговорим чуть позже. А пока следует знать, что соотношение бензина к воздуху 1:15 считается оптимальным для обеспечения нормального процесса горения. При такте впуска поршень от верхней мертвой точки перемещается к нижней мертвой точке. Объем над поршнем увеличивается. Цилиндр заполняется горючей смесью через открытый впускной клапан. Иными словами, поршень всасывает горючую смесь. Хочется посоветовать читателю, почаще включать свое воображение, сравнивая сложное с простым. Если вам удастся почувствовать, как бы ощутить на себе те процессы, которые протекают в двигателе, да и в автомобиле в целом, то многие из «секретов» машины станут для вас «открытой книгой».

Например, наверняка каждый из вас видел, как медицинская сестра, готовясь сделать укол, набирает шприцем лекарство из ампулы. За счет перемещения поршня шприца, над ним создается разряжение, которое и засасывает из ампулы то, что позже «вольется» в «мягкое место» пациента. Почти то же самое происходит и в цилиндре двигателя в процессе такта впуска. Впуск смеси продолжается до тех пор, пока поршень не дойдет до нижней мертвой точки. За первый такт работы двигателя кривошип коленчатого вала поворачивается на пол-оборота.

В процессе заполнения цилиндра горючая смесь перемешивается с остатками отработавших газов и меняет свое название, теперь эта смесь называется – рабочая.

Второй такт - сжатие рабочей смеси (рис. 8б).

При такте сжатия поршень от нижней мертвой точки перемещается к верхней мертвой точке.

Оба клапана плотно закрыты и поэтому рабочая смесь сжимается. Из школьной физики всем известно, что при сжатии газов их температура повышается. Так и здесь. Давление в цилиндре над поршнем в конце такта сжатия достигает 9 - 10 кг/см2, а температура 300 - 400оС. В заводской инструкции к автомобилю можно увидеть один из параметров двигателя, имеющий название – степень сжатия (например 8,5). А что это такое? Надеюсь сейчас это станет понятно.

Степень сжатия показывает во сколько раз полный объем цилиндра больше объема камеры сгорания (Vп/Vс - см. рис.7). У карбюраторных двигателей в конце такта сжатия, объем над поршнем уменьшается в 8 - 10 раз. В процессе такта сжатия коленчатый вал двигателя поворачивается на очередные пол-оборота. А в сумме, от начала первого такта и до окончания второго, он повернется уже на один оборот.

Третий такт - рабочий ход (рис. 8в).

Во время третьего такта происходит преобразование выделяемой при сгорании рабочей смеси энергии в механическую работу. Давление от расширяющихся газов передается на поршень и затем, через шатун и кривошип, на коленчатый вал. Вот откуда берется та сила, которая заставляет вращаться коленчатый вал двигателя и, в конечном итоге, ведущие колеса автомобиля. В самом конце такта сжатия, рабочая смесь воспламеняется от электрической искры, проскакивающей между электродами свечи зажигания. В начале такта рабочего хода, сгорающая смесь начинает активно расширяться. А так как впускной и выпускной клапаны все еще закрыты, то расширяющимся газам остается только один единственный выход - давить на подвижный поршень. Поршень под действием этого давления, достигающего 40 кг/см2, начинает перемещаться к нижней мертвой точке. При этом на всю площадь поршня давит сила 2000 кг и более, которая через шатун передается на кривошип коленчатого вала, создавая крутящий момент. При такте рабочего хода, температура в цилиндре достигает 2000 градусов и выше.

Коленчатый вал при рабочем ходе поршня делает очередные пол-оборота. Позднее мы вернемся к этим огромным цифрам, похожим на температуры в доменной печи. А пока следует отметить для себя, что процесс рабочего хода происходит за очень короткий промежуток времени, по сравнению с которым, удивленное «хлопание» ресницами ваших глаз после прочтения этого сюжета, длится целую вечность.

Четвертый такт - выпуск отработавших газов(рис.8г)

При движении поршня от нижней мертвой точки к верхней мертвой точке, открывается выпускной клапан (впускной все еще закрыт) и отработавшие газы с огромной скоростью выбрасываются из цилиндра двигателя. Вот почему слышен тот сильный грохот, когда по дороге едет автомобиль без глушителя выхлопных газов, но об этом позже. А пока обратим внимание на коленчатый вал двигателя - при такте выпуска он делает еще пол-оборота. И всего, за четыре такта рабочего цикла, он сделал два полных оборота. После такта выпуска начинается новый рабочий цикл, и все повторяется: впуск – сжатие – рабочий ход – выпуск... и так далее.

А теперь, интересно, кто из вас обратил внимание на то, что полезная механическая работа совершается двигателем только в течение одного такта - рабочего хода! Остальные три такта называются подготовительными (выпуск, впуск и сжатие) и совершаются они за счет кинетической энергии маховика, вращающегося по инерции.

Файл:Z9.gifРис. 9 Коленчатый вал двигателя с маховиком

1 - коленчатый вал двигателя; 2 - маховик с зубчатым венцом; 3 - шатунная шейка; 4 - коренная (опорная) шейка; 5 - противовес

Маховик (рис. 9) - это массивный металлический диск, который крепится на коленчатом валу двигателя. Во время рабочего хода, поршень, через шатун и кривошип, раскручивает коленчатый вал двигателя, который и передает запас инерции маховику. Запасенная в массе маховика инерция позволяет ему, в обратном порядке, через коленчатый вал, шатун и поршень осуществлять подготовительные такты рабочего цикла двигателя. То есть, поршень движется вверх (при такте выпуска и сжатия) и вниз (при такте впуска), именно за счет отдаваемой маховиком энергии. Если же двигатель имеет несколько цилиндров, работающих в определенном порядке, то подготовительные такты в одних цилиндрах совершаются за счет энергии, развиваемой в других, ну и маховик конечно тоже помогает.

В далеком детстве у вас наверняка была игрушка, которая называлась «Волчок». Вы раскручивали его энергией своей руки (рабочий ход) и радостно наблюдали за тем, как долго он вращается. Точно также и массивный маховик двигателя - раскрутившись, он запасает энергию, но только значительно большую, чем детская игрушка, а затем эта энергия используется для перемещения поршня в подготовительных тактах.

Главной особенностью работы дизельного двигателя является то, что топливо подается форсункой или насос-форсункой непосредственно в цилиндр двигателя под большим давлением в конце такта сжатия. Необходимость подачи топлива под большим давлением обусловлена тем, что степень сжатия у таких двигателей в несколько раз больше, чем у карбюраторных. И так как давление и температура в цилиндре дизельного двигателя очень высоки, то происходит самовоспламенение топлива. А это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания.БикЮ

Первый такт - впуск, служит для наполнения цилиндра двигателя только воздухом. При движении поршня от верхней мертвой точки к нижней мертвой точке, происходит всасывание воздуха через открытый впускной клапан.

Второй такт - сжатие, необходим для подготовки к самовоспламенению дизельного топлива. При своем движении к верхней мертвой точке, поршень сжимает воздух в 18 - 22 раза (у карбюраторных в 8 - 10 раз). Поэтому в конце такта сжатия, давление над поршнем достигает 40 кг/см2, а температура поднимается выше 500 градусов.

Третий такт - рабочий ход, служит для преобразования энергии сгораемого топлива в механическую работу. В конце такта сжатия, в камеру сгорания, через форсунку под давлением подается дизельное топливо, которое самовоспламеняется за счет высокой температуры сжатого воздуха.

При сгорании дизельного топлива (взрыве), происходит его расширение и увеличение давления. При этом возникает усилие, которое перемещает поршень к нижней мертвой точке и через шатун проворачивает коленчатый вал. Во время рабочего хода давление в цилиндре достигает 100 кг/см2, а температура превышает 2000о.

Четвертый такт – выпуск отработавших газов, служит для освобождения цилиндра от отработавших газов. Поршень от нижней мертвой точки поднимается к верхней мертвой точке и, через открытый выпускной клапан, выталкивает отработавшие газы. При своем последующем движении вниз, поршень засасывает свежую порцию воздуха, происходит такт впуска и рабочий цикл повторяется. В дизельном двигателе, нагрузки на все механизмы и детали значительно больше, чем в карбюраторном бензиновом, и это закономерно приводит к увеличению его массы, размеров и стоимости. Однако дизельный двигатель имеет и неоспоримые преимущества - меньший расход топлива, чем у его карбюраторного «брата» (приблизительно на 30%), а также отсутствие системы зажигания, что значительно уменьшает количество возможных неисправностей при эксплуатации.

Ссылка на материал,использованный для этой страницы:Текст и изображения с http://avtodelosarov.narod.ru/construction11.html

letopisi.org

Категория:

Эксплуатация и ремонт погрузочночных машин

Системы питания карбюраторного и дизельного двигателей

Системы питания карбюраторного и дизельного двигателейСистема питания дизельного двигателя. Значительное число неисправностей в системе питания двигателей связано с нарушением состава горючей смеси. Причинами, приводящими к обеднению или обогащению горючей смеси, в большинстве случаев являются неисправности карбюратора. Поэтому регулярное проведение технического обслуживания карбюратора имеет важное значение для нормальной работы системы питания.

Рис. 32. Установка для проверки работоспособности термостата

Одной из причин образования чрезмерно обогащенной смеси является высокий уровень бензина в поплавковой камере карбюратора.

Рис. 34. Проверка уровня топлива в поплавковой камере карбюратора

Для проверки уровня в нижней части карбюратора (рис. 34, а) выворачивают одну из пробок, а на ее место ставят штуцер, соединенный гибкой трубкой с измерительным патрубком. При помощи рычага подкачки топливного насоса заполняют поплавковую камеру бензином, после чего включают двигатель.

При установившейся небольшой частоте вращения двигателя на холостом ходу по шкале измеряют расстояние от уровня топлива до плоскости разъема поплавковой камеры. Для карбюратора К-88 (ЗИЛ-130) и К-126А (ГАЗ-53А) нормальный уровень топлива в поплавковой камере равен 18—19 мм. В случае отклонения уровня от требуемого значения его регулируют путем подгибания кронштейна поплавка или язычка, а также изменением прокладок под гнездом игольчатого клапана.

Уровень топлива в карбюраторах К-82 и К-84 можно проверить непосредственным наблюдением через контрольное отверстие после удаления пробки при небольшой частоте вращения двигателя. Через отверстие для пробки уровень топлива хорошо просматривается (рис. 34, б), причем если топливо вытекает, то следует проверить состояние поплавка или узла клапана подачи топлива.

Работоспособность игольчатого клапана проверяется на специальном приборе (рис. 35). Проверяемый клапан вместе с седлом вставляют в корпус тройника. Затем перемещают рукоятку насоса вправо, создавая в трубопроводах разряжение. При этом вода из бачка поднимается по трубке. Подъем воды контролируют по шкале и прекращают при достижении уровнем воды высоты 1 м. После перекрытия крана наблюдают за скоростью снижения уровня воды в трубке. Герметичность игольчатого клапана считается удовлетворительной, если скорость изменения уровня не будет превышать 10 мм за установленное время. При неплотном прилегании иглы к седлу ее можно легкими ударами молотка пригнать по месту или заменить игольчатый клапан.

Рис. 35. Прибор для проверки герметичности игольчатого клапана поплавковой камеры

Работоспособность жиклеров характеризуется их пропускной способностью. Под пропускной способностью понимается количество жидкости в кубических сантиметрах, протекающее через жиклер в 1 мин под напором водяного столба высотой 1 м при температуре 20 °С. При проверке жиклер устанавливают в водяную систему и по количеству воды, вытекающей из системы за 1 мин, путем сравнения с заводскими данными определяют пригодность жиклера.

Устойчивая работа двигателя при небольшой частоте вращения обеспечивается регулированием положения дросселя. Чтобы убедиться в необходимости регулирования, двигатель пускают на холостом ходу и прогревают до нормальной температуры. При частоте вращения 1000 об/мин резко закрывают дроссель. Если двигатель при этом остановится или будет иметь менее 400 — 500 об/мин, то следует отрегулировать карбюратор.

Однокамерный карбюратор регулируют при небольшой частоте вращения холостого вала в такой последовательности. Предварительно очищают от нагара свечи зажигания, проверяют и устанавливают требуемый зазор между электродами, зачищают контакты прерывателя и регулируют зазоры между ними, контролируют момент зажигания. Затем двигатель пускают и прогревают до температуры 75—90 °С. Воздушная заслонка должна быть полностью открыта, а дроссель закрыт. С помощью упорного винта дросселя устанавливают наименьшую устойчивую частоту вращения двигателя. При таком положении дросселя вращением винта изменяют качество смеси, добиваясь наибольшей^частоты вращения. Упорным винтом дросселя частота вращения уменьшается до предела, но так, чтобы двигатель не останавливался.Двухкамерные карбюраторы регулируют аналогичным образом, однако при наличии двух винтов, изменяющих качественный состав смеси, регулировка ими ведется поочередно.

Техническое состояние топливного‘насоса проверяют на специальном приборе. В результате проверки устанавливают фактическую производительность насоса и измеряют наибольшее давление подачи топлива. При давлении ниже 0,015—0,020 МПа следует проверить упругость пружины диафрагмы. Пружина, не обеспечивающая нормальной упругости, подлежит замене. Нормальная длина пружины в свободном состоянии для автомобиля ГАЗ-53А составляет 50 ± 1 мм, а для ЗИЛ-130 — 43 ± 1 мм.

Рис. 37. Приспособление для измерения расхода топлива

Для регулировки ограничителя наибольшей частоты вращения двигателя служит специальный прибор (рис. 36). Прибор состоит из плиты, соединенной стойкой с площадкой. Карбюратор устанавливают на площадку и при помощи зажима к дроссельной заслонке крепят стрелку с плечом. Это плечо имеет три кольцевые проточки, на которые подвешивают груз, создавая вращающие моменты различной величины. Показания стрелки фиксируются на подвижной шкале с приводом от винта.

Карбюратор устанавливают так, чтобы направляющие пальцы через отверстие вошли в отверстия на фланце.

После присоединения стрелки шкала смещается в нулевое положение.

Рис. 36. Прибор для проверки ограничителя частоты вращения вала

При проверке ограничителя карбюратора К-22Г груз подвешивают последовательно на первую и третью проточки плеча стрелки, а ограничителей карбюраторов К-82 и К-84 —на вторую и третью проточки. Для каждого положения груза отмечают величины отклонения стрелки. Если полученные значения находятся в пределах допуска, то проверка считается законченной. При несоответствии показаний норме ограничитель должен быть отрегулирован. В результате проверки может оказаться, что стрелка прибора при малом плече отклоняется в пределах допуска, а при большом плече — недостаточно, Устранение этого недостатка достигается уменьшением жесткости пружины регулировочного винта. Жесткость пружины необходимо увеличить, если стрелка при большом плече груза отклоняется сверх нормы.Для замера расхода топлива используют специальное приспособление (рис. 37). Это приспособление состоит из циферблатных весов, установленных на подставке. На одной стороне весов имеются гири, а на другой —стеклянный сосуд, закрепленный ободком, и трубопровод. Топливо к двигателю подается из бака, расположенного на высоте 2 м от пола, по трубопроводу. Бак имеет перегородку для хранения бензина двух марок (например, А-72 и А-76) и снабжен указателями уровня топлива. В дно бака вварены две трубки с краниками, которые соединяются трубопроводом с трехходовым краном. Другой трубопровод используется для подачи топлива к двигателю через трехходовой кран.

При открытом кране топливо поступает к трехходовому крану. Оттуда оно может распределяться следующим образом: при положении крана Двигатель оно подается из бака к двигателю; при положении Залив — одновременно в двигатель и в стеклянный сосуд на весах; при положении Замер — в двигатель только из сосуда с весов и при положении Закрыто топливо в двигатель не поступает. Шильдики на передней стенке указывают положение крана.

Расход топлива измеряют при определенном режиме двигателя с фиксированием времени его работы. При повышенном расходе топлива необходимо принять меры по приведению двигателя в соответствующее техническое состояние или направить его в ремонт.

Система питания дизельного двигателя. Надежная работа системы‘питания дизельного двигателя в большой степени зависит от чистоты и качества дизельного топлива. Высокая чистота топлива может быть обеспечена, если его хранение и раздача производятся такими способами, которые исключают попадание в топливо грязи и посторонних примесей. Наилучшие условия эксплуатации системы питания обеспечиваются, если заправляют топливом погрузочно-разгрузочные машины (тракторные погрузчики, краны и т. п.) с помощью топливораздаточной колонки (рис. 38). Топливораздаточная колонка имеет роторно-шиберный насос с приводом от электродвигателя и насос с ручным приводом от рукоятки.

При заправке машин включен электродвигатель, и топливо под действием разряжения, создаваемого насосом, из приемного трубопровода через фильтр грубой очистки и перепускной клапан поступает в насос. Затем, минуя обратный клапан, по нагнетательному трубопроводу попадает в фильтр тонкой очистки. В фильтре из топлива выделяются пузырьки воздуха и газа, которые собираются в верхней части и поступают в поплавковую камеру. Из камеры по трубопроводу топливо стекает в фильтр грубой очистки, а газ выходит в атмосферу. После фильтра тонкой очистки основная масса топлива через счетчик и индикатор по шлангу направляется к раздаточному крану и далее в бак машины. При закрытом раздаточном кране давление в системе поднимается до 0,20 — 0,24 МПа и открывается перепускной клапан. В этом положении насес работает на «себя». Если работа колонки производится от ручного насос, то топливо из фильтра грубой очистки всасывается в корпус насоса, а затем нагнетается в фильтр тонкой очистки 6 по трубопроводу. Обратный клапан препятствует поступлению топлива обратно в фильтр грубой очистки.

Техническое обслуживание баков и фильтров двигателя заключается в периодическом удалении отстоя топлива. Обычно после снятия спускной пробки из баков удаляется 2—3 л топлива. Из фильтра предварительной очистки ежедневно следует сливать 0,1 л топлива, а из фильтра тонкой очистки 0,2 л. Для лучшего стекания топлива рекомендуется на крышках фильтров отвертывать пробки на 1—2 оборота.

Герметичность системы питания проверяют при работающем дизеле. Неплотности в системе на участке от подкачивающего насоса до насосов-форсунок или от насоса высокого давления до форсунок можно обнаружить по подтекам топлива. Отсутствие герметичности в магистрали топливного бака до подкачивающего насоса связано с подсосом воздуха. Места, через которые подсасывается воздух, устанавливают по подтекам при неработающем двигателе. Наличие подсоса обычно устанавливают ослаблением пробки на крышке фильтра предварительной очистки, в результате чего начинает вытекать пена или мутная струя топлива. При обслуживании все соединения, пропускающие топливо из магистрали, необходимо подтягивать.

Рис. 38. Топливораздаточная колонка

Работоспособность подкачивающего насоса проверяют путем замера давления топлива в магистрали. Отводящий топливопровод отсоединяют и между насосом и топливопроводом устанавливают тройник с манометром. Двигатель пускают и доводят частоту вращения коленчатого вала до 2000 об/мин. Для двигателя ЯМЗ-204 давление топлива по контрольному манометру должно быть 0,38—0,41 МПа. Превышение указанного давления свидетельствует о неправильной регулировке пружины перепускного клапана, при необходимости изменяют жесткость пружины.

Исправность плунжерной пары секции насоса (двигатель ЯМЭ-236) проверяют при снятии нагнетательного клапана и подключении манометра со шкалой до 29,4 МПа. После открытия боковой крышки насоса плунжеру сообщается резкое движение. При достижении давления 19,6 МПа следует определить продолжительность падения давления до 9,8 МПа. Если время падения давления составит не менее 20 с, то плунжерная пара исправна. Неисправные плунжерные пары заменяют.

Равномерность подачи топлива различными секциями насоса проверяют при подключении к одной из секций контрольной форсунки, а к остальным секциям —рабочих форсунок. После проворачивания коленчатого вала на 50 оборотов с полной подачей под каждой форсункой в мерные мензурки собирают топливо. Масса топлива в мензурках должна быть в пределах допуска. Если отклонения массы выходят из допускаемых пределов, секции насоса необходимо регулировать.

Проверяют и регулируют форсунки для определения создаваемого ими давления топлива в момент впрыскивания, т. е. давления, при котором поднимается игла форсунки. Для этого между форсункой, снятой с двигателя, и секцией насоса высокого давления подсоединяется манометр. При прокачивании топлива (перемещают отверткой плунжер секции насоса) определяют по манометру давление. Давление для каждого двигателя регламентируется паспортными данными. В случае несоответствия замеренного давления этим данным форсунку необходимо регулировать. Для регулировки форсунки служит специальный винт, изменяя положение которого обеспечивают увеличение или снижение усилия нажатия пружины через штангу на иглу. С повышением усилия давление при впрыскивании топлива понижается, а при снижении нажатия возрастает.

Для обеспечения плавности работы двигателя регулируют момент начала подачи топлива насосами-форсунками. После регулировки топливо должно поступать во все цилиндры при одном и том же положении поршней. Это достигается установкой толкателей насосов-форсунок на одинаковой высоте от верхней плоскости корпуса.

При проверке положения толкателей снимают крышку головки цилиндров. Коленчатый вал проворачивают до тех пор, пока толкатель насоса-форсунки первого цилиндра не поднимется, а выпускные клапаны начнут опускаться. Затем устанавливают калибр (рис. 39) концом в верхнее отверстие корпуса насоса- форсунки. Поворачивая калибр вокруг оси, необходимо следить, чтобы его нижняя плоскость слегка касалась верхней плоскости тарелки плунжерного толкателя. Для насосов-форсунок серии 60 высота калибра составляет 37,7 мм и 37,1 мм для серии. Высоту толкателя можно изменить ввертыванием или вывертыванием штанги по отношению к вилке, предварительно ослабив контргайку.

Рис. 39. Схемы регулирования высоты толкателя насоса-форсунки (а) и дизеля на малую частоту вращения холостого хода (б)

После установления необходимой высоты толкателя контргайку закрепляют. Аналогичным образом регулируют насосы-форсунки остальных цилиндров.

Герметичность насоса-форсунки контролируют на специальной установке, состоящей из бака с топливом, ручного насоса, топливопроводов и манометра. К одному из штуцеров насоса-форсунки присоединяют топливопровод, а другой штуцер закрывают пробкой после выпуска через него воздуха при незначительном повышении давления в магистрали. Поставив рейку таким образом, чтобы оба отверстия гильзы были перекрыты плунжером, задвигают толкатель в корпус насоса-форсунки. После повышения давления до 3,43—3,92 МПа в течение 50—60 с наблюдают за показаниями манометра. За это время давление не должно понизиться более чем до 1,96 МПа, затем, подняв давление в системе до 14,7 МПа, в течение 3—4 мин фиксируют места подтекания топлива. Подтекание допускается через отверстие распылителя, направляющие отверстия рейки и отверстие стопора толкателя. Не должно быть подтекания топлива через соединения в штуцерах, уплотнительное кольцо накидной гайки с распылителем.

Регулирование двигателя на малую частоту вращения холостого хода проводят, предварительно замерив выход буферного винта (рис. 39, б) из корпуса регулятора. У двигателя ЯМЗ-204 винт должен выходить на 16 мм. Ослабив контргайку регулировочного винта, пускают двигатель и устанавливают рычаг управления подачей топлива в положение наименьшей подачи. По тахометру замеряется частота вращения коленчатого вала, которая должна составлять 400—500 об/мин. Если указанная частота вращения не выдерживается, то для ее увеличения регулировочный винт следует завертывать, а для уменьшения вывертывать, после чего закрепить его контргайкой. Завертыванием буферного винта увеличивают частоту вращения вала на 20 —30 об/мин. В таком положении контргайку буферного винта закрепляют, и регулирование считается законченным.

Читать далее: Система зажигания погрузочных машин

Категория: - Эксплуатация и ремонт погрузочночных машин

stroy-technics.ru

| В качестве силовой установки на автомобилях используется двигатель внутреннего сгорания. По виду применяемого топлива двигатели подразделяются на карбюраторные, дизельные и газовые. Карбюраторные – это двигатели, работающие на жидком топливе (бензине), с принудительным зажиганием. Перед подачей в цилиндры двигателя, топливо перемешивается с воздухом в определенной пропорции с помощью карбюратора. Дизельные - это двигатели, работающие на жидком топливе (дизельном топливе), с воспламенением от сжатия. Подача топлива осуществляется форсункой, а смешивание с воздухом происходит внутри цилиндра. Газовые - это двигатели, которые работают на пропано-бутановом газе, с принудительным зажиганием. Перед подачей в цилиндры двигателя, газ смешивается с воздухом в карбюраторе. По принципу работы такие двигатели практически не отличаются от карбюраторных (бензиновых). Поэтому в объеме этой книги не имеет смысла подробно останавливаться на рассмотрении газовых установок. Однако, если вы переоборудовали свой автомобиль «на газ», то советую внимательно изучить прилагаемую к оборудованию инструкцию. При работе двигателя внутреннего сгорания из каждых десяти литров использованного топлива, к сожалению, только около двух идет на полезную работу, а все остальные - на «согревание» окружающей среды. Коэффициент полезного действия ныне выпускаемых двигателей составляет всего около 20%. Но мир пока не придумал более совершенного устройства, которое могло бы долго и надежно работать при более высоком КПД. Карбюраторные поршневые двигатели. К основным механизмам и системам карбюраторного поршневого двигателя относятся:

Через впускной клапан в цилиндр поступает горючая смесь (смесь воздуха с бензином), а через выпускной клапан выходят отработавшие газы. Клапаны открываются при набегании кулачков вращающегося распределительного вала на рычаги. При сбегании же кулачков с рычагов, клапаны надежно закрываются под воздействием мощных пружин. Распределительный вал с кулачками приводится во вращение от коленчатого вала двигателя. В резьбовое отверстие головки цилиндра ввернута свеча зажигания, которая электрической искрой, проскакивающей между ее электродами, воспламеняет рабочую смесь (это горючая смесь перемешанная с остатками выхлопных газов, о чем более подробно рассказано ранее).Думаю, что после знакомства с основными деталями одноцилиндрового двигателя, вы уже начали догадываться о том, как он работает. Но давайте все-таки разберемся с тем, как происходит преобразование возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала. Этим в двигателе занимается шатунно-поршневая группа. Вспомните теплый летний вечер, когда вы катались на велосипеде и даже не задумывались о том, как он перемещается в пространстве. А сейчас давайте посмотрим на действия велосипедиста со стороны. Нажимая на педаль одной ногой, мы поворачиваем ось педалей на пол-оборота, затем помогает вторая нога, нажимая на вторую педаль и... колесо вращается, велосипед едет! Необходимо отметить, что работа двух ног - это пример двухцилиндрового двигателя. Чтобы не чувствовать себя обманутым, можете привязать одну ногу к педали и использовать только ее для нашего эксперимента.При дальнейшем изучении работы ноги велосипедиста можно увидеть принцип работы шатунно-поршневой группы двигателя. Роль шатуна выполняет голень ноги, поршнем с верхней головкой шатуна является - колено, ну а нижняя головка шатуна на кривошипе – это ступня на педали. Колено велосипедиста движется только вверх - вниз (как поршень), а ступня с педалью уже по окружности (как кривошип коленчатого вала). Так это и есть преобразование возвратно-поступательного движения во вращательное. В двигателе, взаимодействие деталей шатунно-поршневой группы точно такое же, как и в рассмотренном нами примере с ногой велосипедиста.

Объемом камеры сгорания называется объем, расположенный над поршнем, находящимся в ВМТ - Vс. Рабочим объемом цилиндра называется объем, освобождаемый поршнем при перемещении от ВМТ к НМТ - VР. Полным объемом цилиндра является сумма объемов камеры сгорания и рабочего объема: Vп = VР + Vс. Рабочий объем двигателя, это сумма рабочих объемов всех цилиндров и измеряется он в литрах. Пока мы с вами рассматриваем только одноцилиндровый двигатель, а вообще двигатели современных легковых автомобилей имеют, как правило - 4, 6, 8 и даже 12 цилиндров. Соответственно, чем больше рабочий объем - тем более мощным будет двигатель. Измеряется мощность в киловаттах или в лошадиных силах (кВт или л.с.).Например, рабочий объем двигателя ВАЗ 2105 - 1,3 литра, его мощность 46,8 кВт (63,7 л.с.). А рабочий объем двигателя ВАЗ 21083 - 1,5 литра и его мощность 51,5 кВт (70 л.с.). Рабочий цикл четырехтактного карбюраторного двигателя. Двигатели внутреннего сгорания отличаются друг от друга рабочим циклом, по которому они работают.Рабочий цикл - это комплекс последовательных рабочих процессов, периодически повторяющихся в каждом цилиндре при работе двигателя.Рабочий процесс, происходящий в цилиндре за один ход поршня, называется тактом.По числу тактов, составляющих рабочий цикл, двигатели делятся на два вида:

Например, наверняка каждый из вас видел, как медицинская сестра, готовясь сделать укол, набирает шприцем лекарство из ампулы. За счет перемещения поршня шприца, над ним создается разряжение, которое и засасывает из ампулы то, что позже «вольется» в «мягкое место» пациента. Почти то же самое происходит и в цилиндре двигателя в процессе такта впуска.Впуск смеси продолжается до тех пор, пока поршень не дойдет до нижней мертвой точки. За первый такт работы двигателя кривошип коленчатого вала поворачивается на пол-оборота.В процессе заполнения цилиндра горючая смесь перемешивается с остатками отработавших газов и меняет свое название, теперь эта смесь называется – рабочая. Второй такт - сжатие рабочей смеси (рис. 8б).При такте сжатия поршень от нижней мертвой точки перемещается к верхней мертвой точке.Оба клапана плотно закрыты и поэтому рабочая смесь сжимается. Из школьной физики всем известно, что при сжатии газов их температура повышается. Так и здесь. Давление в цилиндре над поршнем в конце такта сжатия достигает 9 - 10 кг/см2, а температура 300 - 400оС.В заводской инструкции к автомобилю можно увидеть один из параметров двигателя, имеющий название – степень сжатия (например 8,5). А что это такое? Надеюсь сейчас это станет понятно. Степень сжатия показывает во сколько раз полный объем цилиндра больше объема камеры сгорания (Vп/Vс - см. рис.7). У карбюраторных двигателей в конце такта сжатия, объем над поршнем уменьшается в 8 - 10 раз.В процессе такта сжатия коленчатый вал двигателя поворачивается на очередные пол-оборота. А в сумме, от начала первого такта и до окончания второго, он повернется уже на один оборот. Третий такт - рабочий ход (рис. 8в).Во время третьего такта происходит преобразование выделяемой при сгорании рабочей смеси энергии в механическую работу. Давление от расширяющихся газов передается на поршень и затем, через шатун и кривошип, на коленчатый вал. Вот откуда берется та сила, которая заставляет вращаться коленчатый вал двигателя и, в конечном итоге, ведущие колеса автомобиля.В самом конце такта сжатия, рабочая смесь воспламеняется от электрической искры, проскакивающей между электродами свечи зажигания. В начале такта рабочего хода, сгорающая смесь начинает активно расширяться. А так как впускной и выпускной клапаны все еще закрыты, то расширяющимся газам остается только один единственный выход - давить на подвижный поршень. Поршень под действием этого давления, достигающего 40 кг/см2, начинает перемещаться к нижней мертвой точке. При этом на всю площадь поршня давит сила 2000 кг и более, которая через шатун передается на кривошип коленчатого вала, создавая крутящий момент. При такте рабочего хода, температура в цилиндре достигает 2000 градусов и выше. Коленчатый вал при рабочем ходе поршня делает очередные пол-оборота.Позднее мы вернемся к этим огромным цифрам, похожим на температуры в доменной печи. А пока следует отметить для себя, что процесс рабочего хода происходит за очень короткий промежуток времени, по сравнению с которым, удивленное «хлопание» ресницами ваших глаз после прочтения этого сюжета, длится целую вечность. Четвертый такт - выпуск отработавших газов (рис.8г)При движении поршня от нижней мертвой точки к верхней мертвой точке, открывается выпускной клапан (впускной все еще закрыт) и отработавшие газы с огромной скоростью выбрасываются из цилиндра двигателя. Вот почему слышен тот сильный грохот, когда по дороге едет автомобиль без глушителя выхлопных газов, но об этом позже. А пока обратим внимание на коленчатый вал двигателя - при такте выпуска он делает еще пол-оборота. И всего, за четыре такта рабочего цикла, он сделал два полных оборота.После такта выпуска начинается новый рабочий цикл, и все повторяется: впуск – сжатие – рабочий ход – выпуск... и так далее. А теперь, интересно, кто из вас обратил внимание на то, что полезная механическая работа совершается двигателем только в течение одного такта - рабочего хода! Остальные три такта называются подготовительными (выпуск, впуск и сжатие) и совершаются они за счет кинетической энергии маховика, вращающегося по инерции.

В далеком детстве у вас наверняка была игрушка, которая называлась «Волчок». Вы раскручивали его энергией своей руки (рабочий ход) и радостно наблюдали за тем, как долго он вращается. Точно также и массивный маховик двигателя - раскрутившись, он запасает энергию, но только значительно большую, чем детская игрушка, а затем эта энергия используется для перемещения поршня в подготовительных тактах. Дизельные двигатели Главной особенностью работы дизельного двигателя является то, что топливо подается форсункой или насос-форсункой непосредственно в цилиндр двигателя под большим давлением в конце такта сжатия. Необходимость подачи топлива под большим давлением обусловлена тем, что степень сжатия у таких двигателей в несколько раз больше, чем у карбюраторных. И так как давление и температура в цилиндре дизельного двигателя очень высоки, то происходит самовоспламенение топлива. А это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания. Рабочий цикл четырехтактного дизельного двигателя. Первый такт - впуск, служит для наполнения цилиндра двигателя только воздухом.При движении поршня от верхней мертвой точки к нижней мертвой точке, происходит всасывание воздуха через открытый впускной клапан. Второй такт - сжатие, необходим для подготовки к самовоспламенению дизельного топлива.При своем движении к верхней мертвой точке, поршень сжимает воздух в 18 - 22 раза (у карбюраторных в 8 - 10 раз). Поэтому в конце такта сжатия, давление над поршнем достигает 40 кг/см2, а температура поднимается выше 500 градусов. Третий такт - рабочий ход, служит для преобразования энергии сгораемого топлива в механическую работу. В конце такта сжатия, в камеру сгорания, через форсунку под давлением подается дизельное топливо, которое самовоспламеняется за счет высокой температуры сжатого воздуха.При сгорании дизельного топлива (взрыве), происходит его расширение и увеличение давления. При этом возникает усилие, которое перемещает поршень к нижней мертвой точке и через шатун проворачивает коленчатый вал. Во время рабочего хода давление в цилиндре достигает 100 кг/см2, а температура превышает 2000о. Четвертый такт – выпуск отработавших газов, служит для освобождения цилиндра от отработавших газов.Поршень от нижней мертвой точки поднимается к верхней мертвой точке и, через открытый выпускной клапан, выталкивает отработавшие газы.При своем последующем движении вниз, поршень засасывает свежую порцию воздуха, происходит такт впуска и рабочий цикл повторяется.В дизельном двигателе, нагрузки на все механизмы и детали значительно больше, чем в карбюраторном бензиновом, и это закономерно приводит к увеличению его массы, размеров и стоимости. Однако дизельный двигатель имеет и неоспоримые преимущества - меньший расход топлива, чем у его карбюраторного «брата» (приблизительно на 30%), а также отсутствие системы зажигания, что значительно уменьшает количество возможных неисправностей при эксплуатации. |

vaz2104.clan.su