Здравствуйте! В начале сороковых годов XX века газовая турбина нашла применение в авиации. За сравнительно короткий срок поршневые двигатели были вытеснены из скоростной авиации более совершенными газотурбинными двигателями (ГТД).

Очень важным показателем для авиации является удельная масса двигателя. У поршневого двигателя она составляет 0,55— 0,82 кг/кВт, а у газотурбинного — всего лишь 0,11—0,14 кг/кВт.

Принципиальное отличие газотурбинного двигателя от поршневого состоит в характере движения рабочего органа. Если в поршневом двигателе поршень совершает возвратно — поступательное движение, которое затем с помощью коленчатого вала преобразуется во вращательное, то в ГТД рабочий орган (ротор турбины) сразу же совершает вращательное движение.

Это обстоятельство в основном и предопределило успех ГТД, так как оно позволило получить большее число оборотов и, следовательно, увеличить мощность двигателя при одинаковой массе. Кроме того, поперечные габаритные размеры ГТД, отнесенные к силе тяги, оказались во много раз меньшими, чем у лучших поршневых двигателей. Все это позволило резко увеличить скорость полета самолетов при установке на них газотурбинных двигателей. Если для самолетов с поршневыми двигателями скорость полета обычно составляет 200—300 км/ч, то самолеты гражданской авиации, оснащенные газотурбинными двигателями, развивают скорость значительно выше.

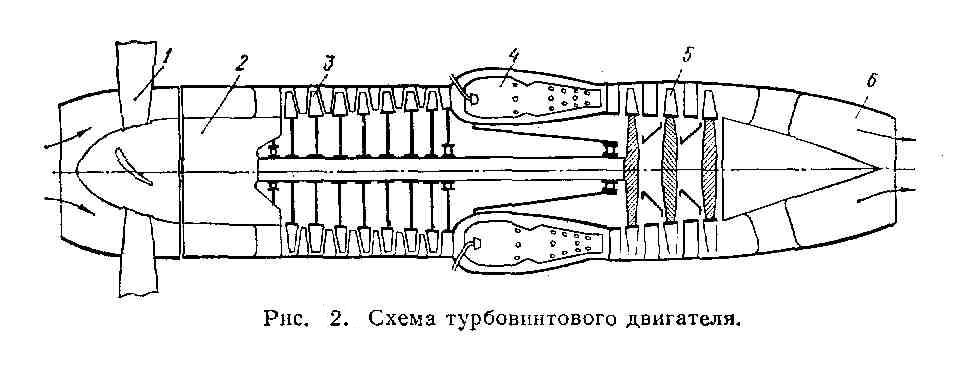

В ходе развития и совершенствования ГТД появились различные конструктивные решения. Однако все авиационные ГТД подразделяются на две основные группы: турбореактивные (ТРД, рис. 1.) и турбовинтовые (ТВД, рис. 2).

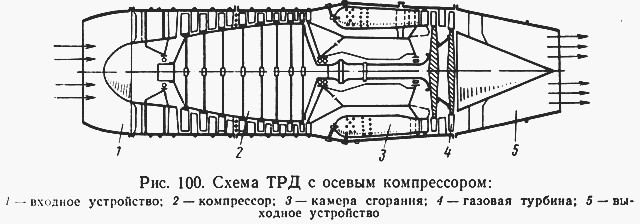

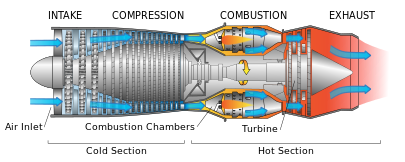

Турбореактивный двигатель состоит из входного устройства 1, осевого компрессора 2, топливной системы 3, камеры сгорания 4, турбины 5 и выходного устройства (сопла) 6. Воздух, поступающий через входное устройство 1 внутрь двигателя, сжимается в компрессоре 2 и нагнетается им в камеру сгорания 4.

Сюда же подается через форсунки жидкое топливо. Образующиеся в процессе сгорания топлива газы повышенной температуры и высокого давления направляются на рабочие лопатки турбины 5, приводя во вращение ее ротор, который опирается на роликовые 7 и шариковые раднально -упорные 8 подшипники. Затем через сопло газы отводятся наружу.

Выходное устройство 6 служит для преобразования потенциальной энергии газового потока в кинетическую и отвода газов из двигателя. Скорость истечения газов из реактивного насадка дозвукового выходного устройства близка к критической или равна ей и составляет 500—600 м/с.

Для газовой турбины характерны непрерывность рабочего процесса, высокие скорости газа и отсутствие возвратного движения масс. Газовая турбина служит приводом компрессора, а избыток энергии используется для сообщения газу большой скорости. При истечении газа в сторону, противоположную направлению полета, возникает реактивная тяга, которой приводится в движение самолет. Реактивная струя частично создается турбиной и частично соплом, отсюда и название — турбореактивный двигатель.

Таким образом, движущей силой или тягой в турбореактивном двигателе является реакция струи горячих газов, истекающих из сопла. Тяга — основная характеристика ТРД. Для создания постоянной тяги в течение продолжительного времени топливо непрерывно сжигается в камере. Благодаря этому в камере поддерживается давление, большее давления окружающей среды. Под действием перепада давления и происходит истечение газов из сопла в атмосферу и образование реактивной струи.

Постоянство тяги и давления в камере сгорания обеспечивается при условии, что количество газа, образующегося в единицу времени при сжигании топлива, равно количеству газа, истекающего за это же время из камеры. Величина тяги зависит в основном от секундного расхода газов и скорости их истечения из двигателя в атмосферу. Чем больше расход газов и скорость истечения, тем большей (при прочих равных условиях) будет тяга. Для увеличения скорости истечения и, следовательно, тяги служит сопло.

Основными элементами турбовинтового двигателя (рис.2.) являются воздушный винт 1, редуктор числа оборотов 2, компрессор 3, камера сгорания 4, турбина 5 и выходное устройство б. Характерная особенность турбовинтового двигателя состоит в том, что его газовая турбина приводит в действие наряду с компрессором воздушный винт, причем основная тяга создается винтом, а расширение выхлопных газов в реактивном сопле дает дополнительную тягу. Однако скорость выхода газов из сопла в ТВД значительно меньше, чем в ТРД. Теплоперепад здесь срабатывается более полно, поэтому ТВД отличаются большей экономичностью. Таким образом, разница между ТВД и ТРД состоит в методе преобразования энергии сжатых газов в работу силы тяги.

Существует различие также между движителями указанных двигателей. Если в ТРД движитель состоит из выхлопной трубы и сопла, то в ТВД, кроме отмеченных узлов, он включает дополнительную турбину или отдельные ступени, связанные с воздушным винтом. Количество и скорости отбрасываемого воздуха у них будут также различными.

Турбовинтовые двигатели обычно применяются при дозвуковых скоростях полета, а турбореактивные — при сверхзвуковых. По конструктивным признакам элементов ГТД различают двигатели с центробежными, осевыми и осецентробежными компрессорамн, с трубчатыми, кольцевыми и трубчато — кольцевыми камерами сгорания, с осевыми и радиальными турбинами, с прямоточным и петлевым движением газов и т. д.

В основном применяются осевые компрессоры, так как они имеют высокий к.п.д., малый вес, малые поперечные габариты и позволяют получать большую степень повышения давления. Они хорошо вписываются в плавные контуры двигательной установки, снижая тем самым лобовое сопротивление самолета. Среди камер сгорания наибольшее распространение получили кольцевые и трубчато — кольцевые, поскольку их стенки могут быть включены в силовые корпусы двигателя, что приводит к снижению его веса.

В двигателях большой тяги используются газовые турбины только осевого типа и лишь на малых ТРД и ТВД встречаются радиальные турбины. Число ступеней турбины определяется величиной срабатываемого теплоперепада и его распределения по ступеням. В турбореактивных самолетах основной упор делается на скорость полета, поэтому они оборудуются турбинами с малым числом ступеней — от одной до трех. В турбовинтовых самолетах скорости полета меньшие, теплоперепад срабатывается более полно за счет применения многоступенчатых турбин (число ступеней 3—5).

Число оборотов роторов ТВД находится в пределах 6000—18 000 об/мин. С помощью редуктора оно снижается до наивыгоднейшего числа оборотов винта, равного 800—1500 об/мин. Компрессор, камера сгорания, турбина и реактивное сопло как в ТВД, так и в ТРД располагают обычно так, чтобы обеспечить прямоточное движение воздуха и продуктов сгорания. Этим снижаются гидравлические потери двигателя.

На тепловой экономичности ГТД сказывается также высота полета самолета, так как ею определяется температура T2 холодного источника. С увеличением высоты отношение максимальной температуры Т1 к минимальной Т2 в цикле растет (при высоте 10 км T2 = 232 К или t2 = — 41°C), а это положительно влияет на к.п.д. двигателя. Кроме того, относительно небольшой срок службы двигателя в авиации облегчает его создание для работы на повышенных температурах.

При сверхзвуковых скоростях полета в ТРД применяется форсирование двигателей по тяге. Наиболее распространенным способом форсирования является применение в выхлопной системе двигателей форсажных камер. Скорость газов, выходящих из турбины, снижается диффузором до 150—200 м/с. В форсажной камере в этот поток газов впрыскивается топливо, которое при сгорании создает дополнительную тягу. Ее величина может составлять 20—50% от номинальной тяги двигателя.

Важнейшими параметрами, характеризующими совершенство ГТД и их технические данные, являются тяга, удельный расход топлива, масса, габаритные размеры и ресурс (продолжительность безотказной работы двигателя в эксплуатации). По мере развития и совершенствования конструкции ГТД, технологии изготовления, применения новых материалов отмеченные параметры существенно изменяются: тяга двигателей непрерывно возрастает, улучшается экономичность, снижается масса на единицу тяги, уменьшаются габаритные размеры, а ресурс возрастает.

Существенным показателем для оценки ТРД является удельная масса, под которой понимается отношение массы двигателя к его номинальной тяге: mуд = mдв/R. С начала строительства турбореактивных двигателей их удельная масса снизилась в несколько раз, и начиная с 1951 г. средние значения удельной массы ТРД с осевыми компрессорами имеют меньшую величину, чем с центробежными.

Для турбовинтовых двигателей удельная масса оценивается отношением массы двигателя к суммарной мощности Ne, которая равна сумме мощности Nв на валу винта и мощности Np реакции струи газов: mуд = mдв/Ne. За период строительства ТВД их удельная масса снизилась примерно в несколько раз. Удельная масса является важнейшим показателем для авиационных двигателей, поскольку ею определяется скороподъемность и дальность полета самолета. Как следует из статистических данных, увеличение массы двигателя на 1 кг приводит к увеличению массы самолета на 3—5 кг.

Благодаря небольшой удельной массе ГТД целесообразно использование их в водном и наземном транспорте. Имеется также опыт применения ГТД на морских судах, локомотивах, автомашинах, и только недостаточная экономичность сдерживает пока их широкое применение. Исп. литература: 1) Теплотехника, под редакцией А.П.Баскакова, Москва, Энергоиздат, 1982. 2) Теплотехника, Бондарев В.А., Процкий А.Е., Гринкевич Р.Н. Минск, изд. 2-е,"Вышейшая школа", 1976.

teplosniks.ru

Газотурбинные двигатели

Бурное развитие авиационных газотурбинных двигателей (ГТД) в 40-х годах способствовало развертыванию работ по созданию судовых, локомотивных и автомобильных двигателей. В настоящее время применение ГТД в автотракторном транспорте ограничено большегрузными карьерными самосвалами. Основные преимущества ГТД:

1. Меньшая удельная масса и габариты по сравнению с ДВС.

2. Возможность использования различных жидких и газообразных топлив.

3. Большая мощность в одном агрегате.

4. Лучшие, чем у ДВС, пусковые характеристики, особенно при низких температурах окружающей среды.

5. Значительно меньшая токсичность отработавших газов. Считают, что ГТД выделяет вредных веществ в 3-4 раза меньше, чем дизель и в 5-6 раз меньше, чем карбюраторный двигатель.

К недостаткам, сдерживающим применение ГТД, следует отнести меньшую экономичность, более высокую стоимость по сравнению с ДВС. По мере совершенствования ГТД область их применения будет расширяться.

Преимущества автомобильных ГТД особенно ярко проявляются в автомобилях большой грузоподъемности и автопоездах с двигателями большой мощности, а также при эксплуатации автомобилей в условиях низких температур окружающей среды.

Начало разработки автомобильных ГТД относится к середине 40-х годов. С тех пор накоплен определенный опыт конструирования таких двигателей, значительно повышены параметры цикла и улучшены их удельные энергетические и экономические показатели.

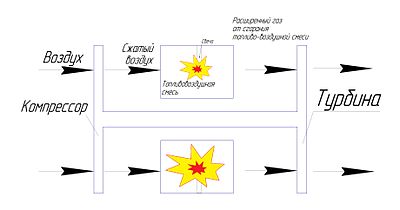

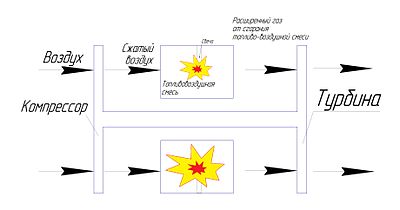

Простейшей схемой ГТД является одновальная схема. К основным его элементам относятся компрессор, камера сгорания и турбина. Степень повышения давления воздуха в компрессоре существенно влияет на мощностные и экономические показатели двигателя. Известно, что с ростом максимальной температуры газа оптимальное значение к, при котором достигаются наилучшие эффективные показатели двигателя, повышается. В большинстве современных автомобильных ГТД применяется одноступенчатый центробежный компрессор, у которогоксоставляет 4-5. Некоторые двигатели имеют более высокие значенияк(до 16), которые обеспечиваются в осецентробежном или двухступенчатом центробежном компрессоре.

При пуске двигателя с помощью электростартера частота вращения вала компрессора увеличивается до пусковой частоты, и впрыскиваемое топливо воспламеняется от одной или нескольких электрических свечей. После пуска двигателя свечи выключаются, но в камере сгорания продолжается непрерывное устойчивое горение.

В зону горения подается не весь воздух, поступающий из компрессора, а только часть его, так называемый первичный воздух, который обеспечивает сгорание топлива при коэффициенте избытка воздуха = 1,0-1,5. Температура газа в этой зоне достигает более 2000К. При такой температуре из-за недостаточной жаропрочности лопаток турбина оказывается неработоспособной. Поэтому в жаровую трубу за зоной горения приходится дополнительно подавать избыточный (вторичный) воздух. После смешения продуктов сгорания с вторичным воздухом температура газа на выходе из камеры сгорания снижается до Т3, при которой обеспечивается нормальная работа турбины. С учетом вторичного воздуха коэффициент избытка воздуха составляет 3,5-4.

В ГТД с неохлаждаемыми рабочими лопатками турбины величина Т3; не превышает 1300-1350К. Для повышения Т3, от которой значительно зависят удельные энергетические и экономические показатели двигателя, применяют охлаждение лопаток воздухом, отбираемым от компрессора. Однако в двигателях невысокой мощности и малых размеров этот способ не применяется из-за трудности охлаждения лопаток малой длины.

При расширении в турбине газ совершает работу, часть которой затрачивается на привод компрессора, а остальная часть (эффективная работа) используется потребителем.

В одновальном ГТД вследствие жесткой связи турбины с компрессором с понижением частоты вращения вала при возрастании внешней нагрузки уменьшается количество воздуха, поступающего в камеру сгорания. Поэтому, чтобы предотвратить превышение максимально допустимой температуры Т3, необходимо уменьшать подачу топлива. В результате этого крутящий момент двигателя понижается. Такое изменение крутящего момента по частоте вращения принципиально непригодно для транспортной машины со ступенчатой механической трансмиссией. Одновальный ГТД в транспортных машинах можно использовать с бесступенчатой механической, электрической, гидрообъемной трансмиссиями или с гидромуфтой.

В двухвальном ГТД газ после камеры сгорания последовательно расширяется вначале в турбине привода компрессора, а затем в силовой турбине. Компрессор и его турбина, соединенные валом, образуют турбокомпрессор. Вся работа, совершаемая в турбине, затрачивается на привод компрессора и части агрегатов, установленных на двигателе: топливного насоса-регулятора, масляного насоса, насоса гидроусилителя рулевого привода и других вспомогательных агрегатов.

Силовая турбина не имеет механической связи с турбокомпрессором, максимальная частота ее вращения достигает 20000 - 30000 об/мин. Мощность турбины через понижающий редуктор двигателя и трансмиссию передается на привод ведущих колес автомобиля. В двигателе со свободной силовой турбиной с возрастанием внешней нагрузки частота вращения турбокомпрессора остается практически неизменной, а частота вращения силовой турбины уменьшается. Крутящий момент при этом возрастает примерно линейно, достигая максимального значения при полностью остановленной силовой турбине. Отношение максимального крутящего момента к моменту при максимальной частоте вращения силовой турбины (т. е. коэффициент приспособляемости ГТД) равно 2,5 - 3,0.

Турбина компрессора может быть как осевой, так и центростремительной, а силовая турбина - осевой. Почти во всех современных ГТД силовая турбина выполняется с регулируемым сопловым аппаратом (РСА), т.е. с поворотными лопатками соплового аппарата. С помощью РСА возможно торможение автомобиля двигателем, улучшение экономичности на режиме частичных нагрузок и повышение приемистости двигателя.

Для торможения автомобиля двигателем лопатки РСА поворачиваются таким образом, чтобы направить газ навстречу вращающимся лопаткам рабочего колеса и тем самым затормозить его вращение. Улучшение экономичности АГТД на режиме частичных нагрузок достигается прикрытием РСА, т.е. уменьшением проходного сечения соплового аппарата, что повышает температуру газа и, как следствие, экономичность двигателя.

При резком увеличении частоты вращения вала лопатки РСА ставятся в положение, при котором площадь проходного сечения увеличивается. Это понижает давление газа за турбиной привода компрессора и способствует разгону турбокомпрессора. В конце разгона турбокомпрессора лопатки РСА возвращаются в исходное положение.

Одним из эффективных путей повышения экономичности ГТД является применение теплообменника, в котором выходящие из силовой турбины газы подогревают воздух, поступающий из компрессора (регенерация тепла). Однако в современных ГТД с высокими значениями крегенерация принципиально невозможна.

Возможности применения двигателей Стирлинга в автомобильном транспорте

Двигатель Стирлинга - тепловая машина, работающая по замкнутому термодинамическому циклу, в котором изотермические процессы сжатия и расширения происходят при различных уровнях температур, а управление переносом рабочего тела в рабочих полостях, осуществляется путем изменения его объема. Цикл Стирлинга в значительно большей степени, чем циклы ДВС, ГТУ приближен к идеальному циклу тепловой машины - циклу Карно. Важной их особенностью является глубокая регенерация теплоты, позволившая создать реальные двигатели различного назначения.

Основным достоинством двигателей является высокий КПД, который для опытных двигателей Стирлинга достиг КПД лучших дизелей. В качестве рабочего тела в цикле используют газы, обладающие высокими значениями теплоемкости и теплопроводности (водород, гелий и др.). Наиболее эффективен водород, однако его применение сдерживается диффузией водорода в металлах при высоких температурах и давлениях, поэтому чаще используется гелий. Возможно применение воздуха как наиболее дешевого рабочего тела, хотя и с несколько меньшими значениями КПД.

Интерес к двигателям непрерывно возрастает в связи с низким загрязнением окружающей среды этими двигателями. Двигатель Стирлинга работает практически на любых видах топлива и от любых источников теплоты. При сжигании органических топлив процесс сгорания в двигателе удается организовать с гораздо большей полнотой, чем в ДВС и ГТУ. Поэтому даже при использовании традиционных для транспорта нефтепродуктов вредных выбросов в атмосферу гораздо меньше, чем у ДВС. Другим важным преимуществом двигателей Стирлинга следует считать низкий уровень шума при работе вследствие полной уравновешенности механизма и отсутствия выхлопа газов под давлением. К достоинствам можно отнести возрастание крутящего момента с уменьшением частоты вращения, простота пуска, что весьма важно для автомобилей. Число современных конструкций двигателей велико, однако наиболее распространены многоцилиндровые (4-9 цилиндров) двигатели с ромбическим механизмом привода, а также машины двойного действия. Испытывались также двигатели с наклонной (косой) шайбой и некоторые другие.

В США опытная эксплуатация двигателей Стирлинга осуществлялась на легковых автомобилях, автобусах, катерах, мощность этих двигателей составляла 30-125кВт. Двигатели зарекомендовали себя, как весьма экономичные, удобные в эксплуатации. Испытывались также системы с тепловыми аккумуляторами. К недостаткам двигателей Стирлинга, сдерживающим их распространение, относят более высокую стоимость по сравнению с ДВС, однако по мере совершенствования конструкций и технологии производства следует ожидать снижения стоимости. Борьба за чистоту окружающей среды, особенно в крупных городах, несомненно, усилит тенденцию к большему распространению этих двигателей на транспорте, в первую очередь автомобильном.

Р ис.33.1. Автомобильный четырехцилиндровый двигатель Стирлинга с ромбическим механизмом привода. Эффективная мощность 165 кВт при 3000 об/мин. Рабочее тело – гелий при среднем давлении 22 МПа.

ис.33.1. Автомобильный четырехцилиндровый двигатель Стирлинга с ромбическим механизмом привода. Эффективная мощность 165 кВт при 3000 об/мин. Рабочее тело – гелий при среднем давлении 22 МПа.

studfiles.net

Газотурбинный двигатель (ГТД) — тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины.

В отличие от поршневого двигателя, в ГТД процессы происходят в потоке движущегося газа.

Сжатый атмосферный воздух из компрессора поступает в камеру сгорания, куда также подаётся топливо, которое, сгорая, образует большое количество газообразных продуктов сгорания под высоким давлением. Затем в газовой турбине энергия давления продуктов сгорания преобразуется в механическую работу за счёт вращения лопаток, часть которой расходуется на сжатие воздуха в компрессоре. Остальная часть работы передаётся на приводимый агрегат. Работа, потребляемая этим агрегатом, и считается полезной работой двигателя. Газотурбинные двигатели имеют самую большую удельную мощность среди ДВС, до 6 кВт/кг.

В качестве топлива может использоваться любое горючее, которое можно диспергировать: бензин, керосин, дизельное топливо, мазут, природный газ, судовое топливо, водяной газ, спирт и измельчённый уголь.

Одну из простейших конструкций газотурбинного двигателя, для понятия его работы, можно представить как вал, на котором находится два диска с лопатками, первый диск — компрессора, второй — турбины, в промежутке между ними установлена камера сгорания.

ru-wiki.ru

Воздушно-реактивные двигатели по способу предварительного сжатия воздуха перед поступлением в камеру сгорания разделяются на компрессорные и бескомпрессорные. В бескомпрессорных воздушно-реактивных двигателях используется скоростной напор воздушного потока. В компрессорных двигателях воздух сжимается компрессором. Компрессорным воздушно-реактивным двигателем является турбореактивный двигатель (ТРД). В группу, получившую название смешанных или комбинированных двигателей, входят турбовинтовые двигатели (ТВД) и двухконтурные турбореактивные двигатели (ДТРД). Однако конструкция и принцип работы этих двигателей во многом схожи с турбореактивными двигателями. Часто все типы указанных двигателей объединяют под общим названием газотурбинных двигателей (ГТД). В качестве топлива в газотурбинных двигателях используется керосин.

Конструктивные схемы. Турбореактивный двигатель (рис. 100) состоит из входного устройства, компрессора, камеры сгорания, газовой турбины и выходного устройства.

Входное устройство предназначено для подвода воздуха к компрессору двигателя. В зависимости от расположения двигателя на самолете оно может входить в конструкцию самолета или в конструкцию двигателя. Входное устройство способствует повышению давления воздуха перед компрессором.

Дальнейшее повышение давления воздуха происходит в компрессоре. В турбореактивных двигателях применяются компрессоры центробежные (рис. 101) и осевые (см. рис. 100).

В осевом компрессоре при вращении ротора рабочие лопатки, воздействуя на воздух, закручивают его и заставляют двигаться вдоль оси в сторону выхода из компрессора.

В центробежном компрессоре при вращении рабочего колеса воздух увлекается лопатками и под действием центробежных сил движется к периферии. Наиболее широкое применение в современной авиации нашли двигатели с осевым компрессором.

Осевой компрессор включает в себя ротор (вращающаяся часть) и статор (неподвижная часть), к которому крепится входное устройство. Иногда во входных устройствах устанавливаются защитные сетки, предотвращающие попадание в компрессор посторонних предметов, которые могут привести к повреждению лопаток.

Ротор компрессора состоит из нескольких рядов профилированных рабочих лопаток, расположенных по окружности и последовательно чередующихся вдоль оси вращения. Роторы подразделяют на барабанные (рис. 102, а), дисковые (рис. 102, б) и барабаннодисковые (рис. 102, в).

Статор компрессора состоит из кольцевого набора профилированных лопаток, закрепленных в корпусе. Ряд неподвижных лопаток, называемых спрямляющим аппаратом, в совокупности с рядом рабочих лопаток называется ступенью компрессора.

В современных авиационных турбореактивных двигателях применяются многоступенчатые компрессоры, увеличивающие эффективность процесса сжатия воздуха. Ступени компрессора согласуются между собой таким образом, чтобы воздух на выходе из одной ступени плавно обтекал лопатки следующей ступени.

Нужное направление воздуха в следующую ступень обеспечивает спрямляющий аппарат. Для этой же цели служит и направляющий аппарат, устанавливаемый перед компрессором. В некоторых конструкциях двигателей направляющий аппарат может отсутствовать.

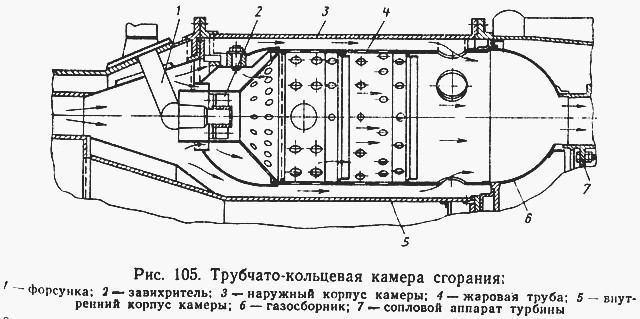

Одним из основных элементов турбореактивного двигателя является камера сгорания, расположенная за компрессором. В конструктивном отношении камеры сгорания выполняются трубчатыми (рис. 103), кольцевыми (рис. 104), трубчато-кольцевыми (рис. 105).

Трубчатая (индивидуальная) камера сгорания состоит из жаровой трубы и наружного кожуха, соединенных между собой стаканами подвески. В передней части камеры сгорания устанавливаются топливные форсунки и завихритель, служащий для стабилизации пламени. На жаровой трубе имеются отверстия для подвода воздуха, предотвращающего перегрев жаровой трубы. Поджигание топливо-воздушной смеси в жаровых трубах осуществляется специальными запальными устройствами, устанавливаемыми на отдельных камерах. Между собой жаровые трубы соединяются патрубками, которые обеспечивают поджигание смеси во всех камерах.

Кольцевая камера сгорания выполняется в форме кольцевой полости, образованной наружным и внутренним кожухами камеры. В передней части кольцевого канала устанавливается кольцевая жаровая труба, а в носовой части жаровой трубы — завихрители и форсунки.

Трубчато-кольцевая камера сгорания состоит из наружного и внутреннего кожухов, образующих кольцевое пространство, внутри которого размещаются индивидуальные жаровые трубы.

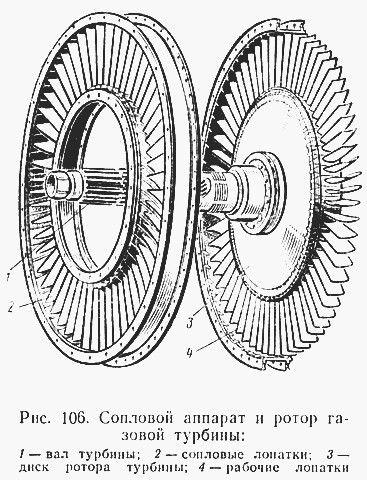

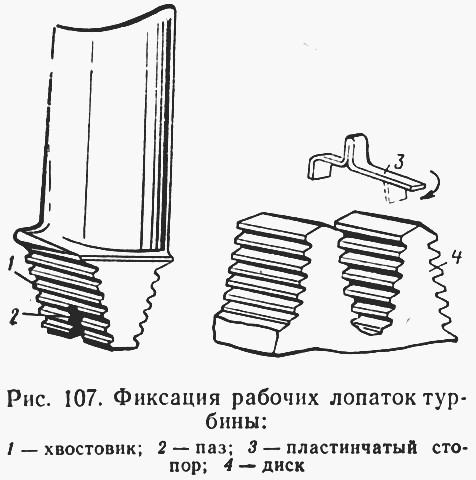

Для привода компрессора ТРД служит газовая турбина. В современных двигателях газовые турбины выполняются осевыми. Газовые турбины могут быть одноступенчатыми и многоступенчатыми (до шести ступеней). К основным узлам турбины относятся сопловые (направляющие) аппараты и рабочие колеса, состоящие из дисков и расположенных на их ободах рабочих лопаток. Рабочие колеса крепятся к валу турбины и образуют вместе с ним ротор (рис. 106). Сопловые аппараты располагаются перед рабочими лопатками каждого диска. Совокупность неподвижного соплового аппарата и диска с рабочими лопатками называется ступенью турбины. Рабочие лопатки крепятся к диску турбины при помощи елочного замка (рис. 107).

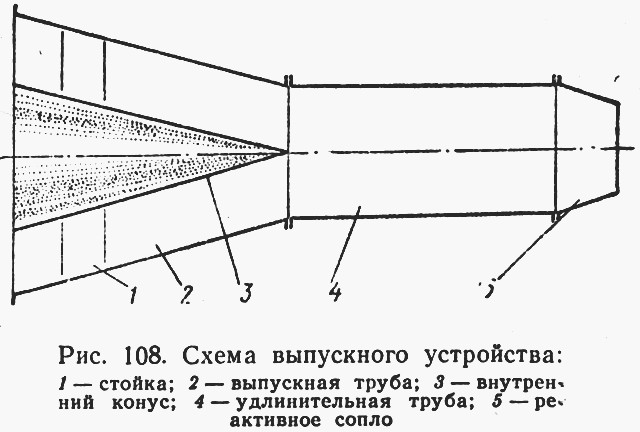

Выпускное устройство (рис. 108) состоит из выпускной трубы, внутреннего конуса, стойки и реактивного сопла. В некоторых случаях из условий компоновки двигателя на самолете между выпускной трубой и реактивным соплом устанавливается удлинительная труба. Реактивные сопла могут быть с регулируемым и нерегулируемым выходным сечением.

Принцип работы. В отличие от поршневого двигателя рабочий процесс в газотурбинных двигателях не разделен на отдельные такты, а протекает непрерывно.

Принцип работы турбореактивного двигателя заключается в следующем. В полете воздушный поток, набегающий на двигатель, проходит через входное устройство в компрессор. Во входном устройстве происходит предварительное сжатие воздуха и частичное преобразование кинетической энергии движущегося воздушного потока в потенциальную энергию давления. Более значительному сжатию воздух подвергается в компрессоре. В турбореактивных двигателях с осевым компрессором при быстром вращении ротора лопатки компрессора, подобно лопастям вентилятора, прогоняют воздух в сторону камеры сгорания. В установленных за рабочими колесами каждой ступени компрессора спрямляющих аппаратах вследствие диффузорной формы межлопаточных каналов происходит преобразование приобретенной в колесе кинетической энергии потока в потенциальную энергию давления.

В двигателях с центробежным компрессором сжатие воздуха происходит за счет воздействия центробежной силы. Воздух, входя в компрессор, подхватывается лопатками быстро вращающейся крыльчатки и под действием центробежной силы отбрасывается от центра к окружности колеса компрессора. Чем быстрее вращается крыльчатка, тем большее давление создается компрессором.

Благодаря компрессору ТРД могут создавать тягу при работе на месте. Эффективность процесса сжатия воздуха в компрессоре

характеризуется величиной степени повышения давления πк, которая представляет собой отношение давления воздуха на выходе из компрессора р2 к давлению атмосферного воздуха рH

Воздух, сжатый во входном устройстве и компрессоре, далее поступает в камеру сгорания, разделяясь на два потока. Одна часть воздуха (первичный воздух), составляющая 25—35% от общего расхода воздуха, направляется непосредственно в жаровую трубу, где происходит основной процесс сгорания. Другая часть воздуха (вторичный воздух) обтекает наружные полости камеры сгорания, охлаждая последнюю, и на выходе из камеры смешивается с продуктами сгорания, уменьшая температуру газовоздушного потока до величины, определяемой жаропрочностью лопаток турбины. Незначительная часть вторичного воздуха через боковые отверстия жаровой трубы проникает в зону горения.

Таким образом, в камере сгорания происходит образование топливо-воздушной смеси путем распыливания топлива через форсунки и смешения его с первичным воздухом, горение смеси и смешение продуктов сгорания со вторичным воздухом. При запуске двигателя зажигание смеси осуществляется специальным запальным устройством, а при дальнейшей работе двигателя топливо-воздушная смесь поджигается уже имеющимся факелом пламени.

Образовавшийся в камере сгорания газовый поток, обладающий высокой температурой и давлением, устремляется на турбину через суживающийся сопловой аппарат. В каналах соплового аппарата скорость газа резко возрастает до 450—500 м/сек и происходит частичное преобразование тепловой (потенциальной) энергии в кинетическую. Газы из соплового аппарата попадают на лопатки турбины, где кинетическая энергия газа преобразуется в механическую работу вращения турбины. Лопатки турбины, вращаясь вместе с дисками, вращают вал двигателя и тем самым обеспечивается работа компрессора.

В рабочих лопатках турбины может происходить либо только процесс преобразования кинетической энергии газа в механическую работу вращения турбины, либо еще и дальнейшее расширение газа с увеличением его скорости. В первом случае газовая турбина называется активной, во втором — реактивной. Во втором случае лопатки турбины, помимо активного воздействия набегающей газовой струи, испытывают и реактивное воздействие за счет ускорения газового потока.

Окончательное расширение газа происходит в выходном устройстве двигателя (реактивном сопле). Здесь давление газового потока уменьшается, а скорость возрастает до 550—650 м/сек (в земных условиях).

Таким образом, потенциальная энергия продуктов сгорания в двигателе преобразуется в кинетическую энергию в процессе расширения (в турбине и выходном сопле). Часть кинетической энергии при этом идет на вращение турбины, которая в свою очередь вращает компрессор, другая часть — на ускорение газового потока (на создание реактивной тяги).

Устройство и принцип действия. Для современных самолетов,

обладающих большой грузоподъемностью я дальностью полета, нужны двигатели, которые могли бы развить необходимые тяги при минимальном удельном весе. Этим требованиям удовлетворяют турбореактивные двигатели. Однако они неэкономичны по сравнению с винтомоторными установками на небольших скоростях полета. В связи с этим некоторые типы самолетов, предназначенные для полетов с относительно невысокими скоростями и с большой дальностыо, требуют постановки двигателей, которые сочетали бы в себе преимущества ТРД с преимуществами винтомоторной установки на малых скоростях полета. К таким двигателям относятся турбовинтовые двигатели (ТВД).

Турбовинтовым двигателем называется газотурбинный авиационный двигатель, в котором турбина развивает мощность, большую потребной для вращения компрессора, и этот избыток мощности используется для вращения воздушного винта. Принципиальная схема ТВД показана на рис. 109.

Как видно из схемы, турбовинтовой двигатель состоит из тех же узлов и агрегатов, что и турбореактивный. Однако в отличие от ТРД на турбовинтовом двигателе дополнительно смонтированы воздушный винт и редуктор. Для получения максимальной мощности двигателя турбина должна развивать большие обороты (до 20000 об/мин). Если с этой же скоростью будет вращаться воздушный винт, то коэффициент полезного действия последнего будет крайне низким, так как наибольшего значения к. п. д. винта на расчетных режимах полета достигает при 750—1 500 об/мин.

Для уменьшения оборотов воздушного винта по сравнению с оборотами газовой турбины в турбовинтовом двигателе устанавливается редуктор. На двигателях большой мощности иногда используют два винта, вращающихся в противоположные стороны, причем работу обоих воздушных винтов обеспечивает один редуктор.

В некоторых турбовинтовых двигателях компрессор приводится во вращение одной турбиной, а воздушный винт — другой. Это создает благоприятные условия для регулирования двигателя.

Тяга у ТВД создается главным образом воздушным винтом (до 90%) и лишь незначительно за счет реакции газовой струи.

В турбовинтовых двигателях применяются многоступенчатые турбины (число ступеней от 2 до 6), что диктуется необходимостью срабатывать на турбине ТВД большие теплоперепады, чем на турбине ТРД. Кроме того, применение многоступенчатой турбины позволяет снизить ее обороты и, следовательно, габариты и вес редуктора.

Назначение основных элементов ТВД ничем не отличается от назначения тех же элементов ТРД. Рабочий процесс ТВД также аналогичен рабочему процессу ТРД. Так же, как и в ТРД, воздушный поток, предварительно сжатый во входном устройстве, подвергается основному сжатию в компрессоре и далее поступает в камеру сгорания, в которую одновременно через форсунки впрыскивается топливо. Образовавшиеся в результате сгорания топливовоздушной смеси газы обладают высокой потенциальной энергией. Они устремляются в газовую турбину, где, почти полностью расширяясь, производят работу, которая затем передается компрессору, воздушному винту и приводам агрегатов. За турбиной давление газа практически равно атмосферному.

В современных турбовинтовых двигателях сила тяги, получаемая только за счет реакции вытекающей из двигателя газовой струи, составляет 10—20% суммарной силы тяги.

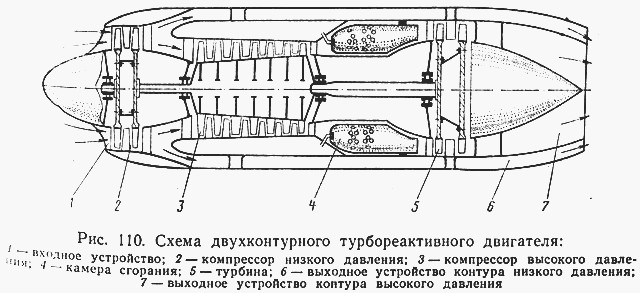

Стремление повысить тяговый коэффициент полезного действия ТРД на больших дозвуковых скоростях полета привело к созданию двухконтурных турбореактивных двигателей (ДТРД).

В отличие от ТРД обычной схемы в ДТРД газовая турбина приводит во вращение (помимо компрессора и ряда вспомогательных агрегатов) низконапорный компрессор, называемый иначе вентилятором второго контура. Привод вентилятора второго контура ДТРД может осуществляться и от отдельной турбины, располагаемой за турбиной компрессора. Простейшая схема ДТРД представлена на рис. 110.

Первый (внутренний) контур ДТРД представляет собой схему обычного ТРД. Вторым (внешним) контуром является кольцевой канал с расположенным в нем вентилятором. Поэтому двухконтурные турбореактивные двигатели называют иногда турбовентиляторными.

Работа ДТРД происходит следующим образом. Набегающий на двигатель воздушный поток поступает в воздухозаборник и далее одна часть воздуха проходит через компрессор высокого давления первого контура, другая — через лопатки вентилятора (компрессора низкого давления) второго контура. Так как схема первого контура представляет собой обычную схему ТРД, то и рабочий процесс в этом контуре аналогичен рабочему процессу в ТРД. Действие вентилятора второго контура подобно действию многолопастного воздушного винта, вращающегося в кольцевом канале.

ДТРД могут найти применение и на сверхзвуковых летательных аппаратах, но в этом случае для увеличения их тяги необходимо предусматривать сжигание топлива во втором контуре. Для быстрого увеличения (форсирования) тяги ДТРД иногда осуществляется сжигание дополнительного топлива либо в воздушном потоке второго контура, либо за турбиной первого контура.

При сжигании дополнительного топлива во втором контуре необходимо увеличивать площадь его реактивного сопла для сохранения неизменными режимов работы обоих контуров. При несоблюдении этого условия расход воздуха через вентилятор второго контура уменьшится вследствие повышения температуры газа между вентилятором и реактивным соплом второго контура. Это повлечет за собой снижение потребной мощности для вращения вентилятора. Тогда, чтобы сохранить прежние числа оборотов двигателя, придется в первом контуре снизить температуру газа перед турбиной, а это приведет к уменьшению тяги в первом контуре. Повышение суммарной тяги будет недостаточным, а в некоторых случаях суммарная тяга форсированного двигателя может оказаться меньше суммарной тяги обычного ДТРД. Кроме того, форсирование тяги связано с большими удельными расходами топлива. Все эти обстоятельства ограничивают применение данного способа увеличения тяги. Однако форсирование тяги ДТРД может найти широкое применение при сверхзвуковых скоростях полета.

Используемая литература: "Основы авиации" авторы: Г.А. Никитин, Е.А. Баканов

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Газотурбинный двигатель (ГТД) — тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины.

В отличие от поршневого двигателя, в ГТД процессы происходят в потоке движущегося газа.

Сжатый атмосферный воздух из компрессора поступает в камеру сгорания, куда также подаётся топливо, которое, сгорая, образует большое количество газообразных продуктов сгорания под высоким давлением. Затем в газовой турбине энергия давления продуктов сгорания преобразуется в механическую работу за счёт вращения лопаток, часть которой расходуется на сжатие воздуха в компрессоре. Остальная часть работы передаётся на приводимый агрегат. Работа, потребляемая этим агрегатом, и считается полезной работой двигателя. Газотурбинные двигатели имеют самую большую удельную мощность среди ДВС, до 6 кВт/кг.

В качестве топлива может использоваться любое горючее, которое можно диспергировать: бензин, керосин, дизельное топливо, мазут, природный газ, судовое топливо, водяной газ, спирт и измельчённый уголь.

Одну из простейших конструкций газотурбинного двигателя, для понятия его работы, можно представить как вал, на котором находится два диска с лопатками, первый диск — компрессора, второй — турбины, в промежутке между ними установлена камера сгорания.

Простейшая схема газотурбинного двигателя

Простейшая схема газотурбинного двигателя  Схема турбореактивного двигателя

Схема турбореактивного двигателя Принцип работы газотурбинного двигателя:

Увеличение количества подаваемого топлива (добавление «газа») вызывает генерирование большего количества газов высокого давления, что, в свою очередь, ведёт к увеличению числа оборотов турбины и диска(ов) компрессора и, вследствие этого, увеличению количества нагнетаемого воздуха и его давления, что позволяет подать в камеру сгорания и сжечь больше топлива. Количество топливо-воздушной смеси зависит напрямую от количества воздуха, поданного в камеру сгорания. Увелич

ruwikiorg.ru

Под газотурбинным двигателем подразумевают двигатель внутреннего сгорания, принцип работы которого заключается в преобразовании тепловой энергии в механическую.

Основная сфера применения такого типа двигателя – это авиация и танковая промышленность. Ввиду определенных технических ограничений газотурбинный двигатель для автомобиля изначально было использовать крайне сложно. Но теперь эта схема запущена и активно внедряется в систему функционала легковых автомобилей.

Появление газотурбинного двигателя на автомобиле

Автомобильный двигатель такого типа представляет собой два агрегата: турбину с компрессией и газогенератор. Основное отличие газогенератора автомобильного двигателя от авиационного заключается в том, что газы после выхода из камеры сгорания попадают в турбину, которая собственно и запускает движение колес автомобиля. Основное преимущество – это наличие теплообменника, который снижает расход топлива и уменьшает шум от отработанных газов.

Использование подобной установки компенсирует отсутствие гидротраснформатора и поршневого двигателя. Потому необходимость использования сложных гидромеханических коробок передач отпадает, а также упрощается управление самим автомобилем.

Среди основных видов, используемых при производстве легковых автомобилей, называют два типа двигателей:

Двухвальный газотурбинный двигатель

Принцип работы свободно-поршневого газотурбинного двигателя

Среди главных отличий между газотурбинным и поршневым типами двигателей называют отсутствие цикличности. В первом типе сжатие топливной смеси, выделение энергии происходит каждую секунду.

Главной движущей силой в работе газотурбинного двигателя являются лопатки. Они имеют такую форму, чтобы увеличить уровень КПД. Сжатие воздуха происходит изначально в лопастном компрессоре, после чего поступает в рабочую зону. И уже здесь впрыскивается топливо.Внутренняя конструкция двигателя представляет собой сложный механизм, где можно заметить два ряда лопаток, один из которых является неподвижным и закреплен на корпусе. Вторые же соединены с валом, в результате чего и происходит их вращение. Подобный вид конструкции объясняется тем, что газу при поступлении требуется опора, которую и выполняют неподвижные лопатки.

Общая схема устройства газотурбинного двигателя

В газотурбинных двигателях автомобиля применяются два вида турбин: центростремительные и осевые. Тяговая выполняет роль осевой турбины, а компрессорная – центростремительной. Вал компрессора в движение приводит стартер.

Газотурбинный двигатель отличается высокой пусковой способностью. Он может принять основную нагрузку уже через пару минут после запуска. Двигатель максимально уравновешен, поэтому рама для поршневого двигателя по массе значительно превосходит раму для газотурбинного.

Если сравнивать их с поршневыми моторами, в плане функционала газотурбинные двигатели их превосходят в разы. Устройство обладает высокой мощностью, потому может развивать большие обороты, однако в результате этого отличается габаритными размерами. Топливным материалом выступают либо керосин, либо дизельное топливо. Однако масса такого двигателя раз в 10 меньше, чем аналогичного по мощности двигателя внутреннего сгорания.

В системе газотурбинного двигателя не предусмотрено наличие трущихся деталей, потому система охлаждения в этом случае не требуется.Есть некоторые недостатки, которыми отличается в некоторых случаях газотурбинный двигатель. Расход топлива иногда превышает норму, поскольку оно тратится на искусственное ограничение температуры газов. Металлы, которые устойчивы к подобным температурам, достаточно дорогие. Эта проблема вызывает повышенный интерес у ученых, которые в скором времени планируют разработать более экономически выгодные газотурбинные двигатели.

Среди прочих неудобств в использовании газотурбинных двигателей можно назвать высокий уровень шума. Этот двигатель генерирует огромное количество колебаний на низких частотах, что является более восприимчивым для слуха человека. Помимо этого, если традиционные моторы автомобилей можно починить, не имея под рукой сложного оборудования, то газотурбинный двигатель своими руками починить уже не получится.

Среди общих плюсов использования можно отметить, что двигатель заводится и набирает обороты при любой температуре, даже в лютый мороз. Также среди преимуществ следует отметить удобство установки на автомобиль. Здесь не нужно сцепление, потому что раскручивание вала происходит при неподвижной тяговой турбине. Это значительно облегчает последующую работу водителя.

Сейчас у ученых основной проблемой является разработка способа понижения расхода топлива. Повышение эргономичности может достигаться в случае:

Идея использования теплообменника не является новой. Но ситуация модернизации двигателя в сторону уменьшения размеров, массы двигателя, обеспечения полной передачи тепла от газа к воздуху при минимальных потерях давления.

blog-mycar.ru

В последние годы ведутся разработки по применению газотурбинного двигателя, как силовой установки автомобиля. Это связано не только со специфическими преимуществами газотурбинного двигателя, но в значительной степени с тем, что для развития автомобилей большой грузоподъемности и применения автопоездов необходимы двигатели большой мощности (более 750 кет, т. е. 1000 л. с). В газотурбинном двигателе можно осуществить рабочий процесс при более высоком по сравнению с дизелем числе оборотов, а следовательно, возможно получение значительной мощности при относительно небольших массе и габаритных размерах.

Принципиальная схема простейшего газотурбинного автомобильного двигателя. Он состоит из центробежного компрессора 12, камеры сгорания 3, компрессорной турбины 10 и тяговой турбины 9. Диск 4 турбины 10 и крыльчатка 1 компрессора 12 расположены на одном валу 11.

Диск 6 тяговой турбины 9 посажен на вал 7, который через редуктор 8 связан с трансмиссией автомобиля. По числу кинематически не связанных между собой валов 11 и 7 двигатель с такой схемой называется двухвальным.Внастоящеевремя он имеет преимущественное распространение в автомобильном газотурбостроении.

Основными агрегатами газотурбинного двигателя являются компрессор, турбины и камера сгорания. Кроме того, он имеет регулятор числа оборотов, масляный насос, стартер и другое вспомогательное оборудование. В автомобильных газотурбинных двигателях обычно применяется одноступенчатый центробежный компрессор, повышающий давление воздуха в 3,5—4 раза. Для достижения указанного давления необходимо, чтобы рабочее колесо компрессора вращалось с максимально допускаемой по условиям прочности окружной скоростью, которая при применяемых в автомобильных газотурбинных двигателях размерах крыльчатки составляет 420—450 м1сек.

Камера сгорания 3 изготовляется из жаростойкого листового материала и имеет трубчатую или кольцевую конструкцию.

В связи с тем, что жаропрочность материала дисков турбин ограничивает температуру газа (900—925° С) продукты сгорания топлива приходится разбавлять холодным воздухом, поступающим из компрессора. В результате этого, хотя сгорание Происходит при а = 1,0-;- 1,5, среднее значение коэффициента избытка воздухавгазотурбинныхдвигателяхзначительнобольше,чем в поршневых и достигает 4—6.

В автомобильных газотурбинных двигателях применяются центростремительные и осевые турбины. Компрессорная турбина является центростремительной, а тяговая — осевой. Независимо от типа турбина состоит из соплового аппарата 5 и рабочего колеса. Сопловой аппарат представляет собой систему неподвижных лопаток специального профиля, расположенных по окружности. Рядом стоящие лопатки ограничивают канал сопла. Протекая по зтим каналам, газы расширяются, вследствие чего их давление уменьшается, а скорость увеличивается до 600—750 м/сек.

В осевой турбине газ, протекая по каналам рабочего колеса, под воздействием профиля лопаток меняет направление движения. Оказывая давление на лопатки, газ создает силу, приводящую во вращение рабочее колесо.

В центростремительной турбине при движении газа по вращающемусяканалурабочегоколеса,расстояниекоторогоотоси вращения уменьшается, возникает кориолисова сила, являющаяся основной, приводящей во вращение колесо.

Наиболее высокий к. п. д. в турбине достигается тогда, когда окружная скорость вращения колеса составляет 0,5—0,6 от скорости газов на выходе из соплового аппарата. Следовательно, при указанных выше значениях скорости газа окружная скорость колеса турбины должна равняться 350—420 м1сек. Возникающие при этом центробежные силы вызывают значительные напряжения в диске и лопатках турбины. Так как диск и лопатки во время работы сильно нагреваются, то для противодействия зтим напряжениям материал, из которого они сделаны, должен отличаться особой жаропрочностью. Сплавы, применяемые для изготовления турбин, состоят из вольфрама, молибдена, никеля и т. п.

Газотурбинный двигатель, работает следующим образом. Вал компрессора приводится в движение стартером. Пусковое число оборотов составляет 25—30% номинального. Компрессор начинает подавать сжатый воздух в камеру сгорания 3, в которую через форсунку 2 при помощи шестеренчатого насоса нагнетается топливо. Затем включается электрическая свеча накаливания и топливо поджигается.

Как только образуется устойчивая зона горения, последующие порции топлива воспламеняются непосредственно от соприкосновения с пламенем, и свеча выключается.

Продукты сгорания из камеры 3 поступают в компрессорную турбину 10, где они расширяются до давления, промежуточного между давлением за компрессором и давлением окружающей среды. Этого расширения достаточно для того, чтобы турбина могла вращать компрессор и связанные с валом вспомогательные механизмы.

Окончательное расширение продуктов сгорания происходит в тяговой турбине 9. Получаемая при этом механическая энергия расходуется на движение автомобиля.

Отработавшие газы через выпускную трубу удаляются в атмосферу.

Из описания схемы автомобильного газотурбинного двигателя следует, что в нем отсутствуют детали, имеющие возвратно-поступательное движение. Это позволяет значительно увеличить число оборотов вала двигателя данного типа по сравнению с поршневым (до 20—25 тыс. обIмин). В результате этого удается уменьшить массу и габаритные размеры двигателя. Удельная масса автомобильного газотурбинного двигателя рассмотренной схемы не превышает 0,35—0,5 кг1квт, или 0,5—0,7 кг/л. с.

В газотурбинном двигателе имеются только потери на трение в подшипниках вала, поэтому упрощается система смазки, и механический к. п. д. имеет высокие значения. Непрерывность процесса сгорания и относительная его продолжительность позволяет применять простую топливоподающую аппаратуру.

Газотурбинный двигатель обладает высокими пусковыми качествами. При стартере относительно малой мощности он пускается при любой температуре окружающего воздуха (до —50° С) и может принять нагрузку через 1—2 мин после пуска. Это свойство газотурбинного двигателя особенно важно при эксплуатации автомобиля в арктических условиях.

Газотурбинный двигатель полностью уравновешен, в связи с этим подмоторная рама для него может иметь значительно меньшую массу, чем рама для поршневого двигателя.

Кроме того, газотурбинный двигатель обладает особыми преимуществами при установке его на автомобиле. В зтом случае не нужно сцепление, так как раскручивание компрессорного вала при пуске производится при неподвижной тяговой турбине. По этой причине (разобщение двух валов) тяговая характеристика имеет весьма благоприятный характер. Крутящий момент при трогании автомобиля с места более чем в 2 раза превышает крутящий комент при номинальном режиме. Это обстоятельство позволяет сократить число ступеней в коробке передач и облегчает работу водителя, который значительно реже должен переключать передачи и управляет двигателем, воздействуя только на педаль подачи топлива.

Наряду с этим газотурбинный двигатель рассматриваемой схемы обладает рядом недостатков, которые в последнее время устраняются за счет усложнения конструкции. Недостатки эти следующие: 1) низкая экономичность на номинальном режиме по сравнению с поршневыми двигателями; 2) большой расход воздуха при данной мощности; 3) высокие требования к чистоте всасываемого воздуха; 4) резкое ухудшение экономичности при работе на частичной нагрузке; 5) невозможность торможения автомобиля двигателем.

Низкая экономичность на номинальном режиме определяется относительно небольшой степенью повышения давления в компрессоре. В результате этого температура отработавших газов оказывается высокой и с ними выбрасывается большое количество теплоты. Для ее частичной утилизации применяют теплообменники.

На рис. 142 показана схема двигателя с двумя дисковыми вращающимися теплообменниками. Отработавшие газы, прежде чем выйти в атмосферу, проходят через медленно поворачивающийся отсек теплообменника, наполненный теплоемкой набивкой в виде мотков проволоки, металлической ленты и т. п. Набивка нагревается и при повороте диска передает запасенную теплоту воздуху, идущему из компрессора в камеру сгорания. Таким образом, подаваемый компрессором воздух нагревается не только за счет сжигаемого топлива в камере сгорания, но и за счет теплоты отработавших газов. Это приводит к значительной экономии топлива. Удельный расход топлива в двигателе с теплообменником в 1,5 раза меньше, чем в двигателе без теплообменника. Экокомичность современных газотурбинных двигателей с теплообменником близка к экономичности дизелей.

Недостатком двигателя с теплообменником является сложность изготовления последнего, а также резкое увеличение массы и габаритных размеров двигателя из-за наличия теплообменника и воздухо — и газопроводов.

Через газотурбинный двигатель проходит приблизительно в 8 раз больше воздуха, чем через поршневой такой же мощности. Это объясняется большим коэффициентом избытка воздуха и более высоким удельным расходом топлива в двигателях без теплообменника. В результате этого сечения воздухо — и газопроводов увеличиваются. Камера сгорания, выпускная труба, воздухоочиститель, теплообменник и соответствующие газовые коммуникации значительно увеличивают габаритные размеры установки.

Чтобы уменьшить габаритные размеры газотурбинной установки, увеличивают допустимую температуру газа. В современных автомобильных газотурбинных двигателях она достигает 1200° С при наличии воздушного охлаждения лопаток сопловых аппаратов и лопаток рабочих колес. Усложнение технологии производства двигателя окупается вследствие значительного уменьшения его габаритных размеров, улучшения экономичности и более простого способа фильтрации воздуха. Степень чистоты воздуха, поступающего в газотурбинный двигатель, имеет весьма большое значение. Поскольку число оборотов рабочих колес компрессора и турбины весьма значительны, то попадание частиц пыли в проточную часть приводит к очень быстрому износу двигателя. Поэтому на входе в компрессор необходимо устанавливать воздухоочистители, которые полностью очищали бы воздух от пыли, не создавая чрезмерных гидравлических сопротивлений.

Хотя установка теплообменника и увеличение температуры цикла позволяют уменьшить удельный расход топлива на номинальном режиме, однако при работе на частичных нагрузках, характерных для эксплуатации автомобильного двигателя, удельный расход топлива резко увеличивается и становится неудовлетворительным. Это происходит по следующим причинам. При снижении нагрузки уменьшается подача топлива в камеру сгорания, и температура газа падает. Одновременно с этим автоматически понижается число оборотов компрессора и, следовательно, падает давление за ним. В результате этого термический к. п. д. цикла и экономичность двигателя уменьшаются.

Повышение термического к. и. д. и соответственно экономичности при уменьшении нагрузки у двухвального газотурбинного двигателя можно достичь следующими способами. Первый способ — устройство поворотных сопловых лопаток тяговой турбины. При снижении нагрузки и расхода топлива лопатки соплового аппарата прикрываются, расход воздуха через двигатель уменьшается, а температура цикла сохраняется неизменной. Это мероприятие, эффективное для двигателя с теплообменником, позволяет сохранять практически постоянным удельный расход топлива при снижении мощности до 50% номинальной.

Второй способ — установка обгонной муфты между тяговой и компрессорной турбиной. При переходе двигателя на работу с частичной нагрузкой турбины блокируются и двигатель начинает работать как одновальный. Это дает возможность при переходе на частичные режимы поддерживать неизменную температуру цикла и таким образом сохранить экономичность.

Применение этих способов позволяет использовать двигатель для торможения автомобиля. В первом случае для этого достаточно изменить угол наклона лопаток соплового аппарата так, чтобы рабочее колесо тяговой турбины стало вращаться в обратную сторону.

При втором способе торможение автомобиля двигателем осуществляется за счет использования энергии вращения колес автомобиля для сжатия воздуха в компрессоре.

Таким образом, усложнение первоначально очень простой схемы позволяет использовать газотурбинный двигатель в качестве весьма совершенного автомобильного силового агрегата. В настоящее время ведутся интенсивные работы по внедрению газотурбинных двигателей в качестве силовой установки для привода автомобилей большой грузоподъемности и автопоездов.

maestria.ru