ЧТО ТАКОЕ ПОРШЕНЬ ДВИГАТЕЛЯ. ОСОБЕННОСТИ, ПРИНЦИП РАБОТЫ И ПРЕДНАЗНАЧЕНИЕ

Добрый день, сегодня мы узнаем, что называется автомобильным поршнем двигателя, каково его основное предназначение и принцип работы, а также, из каких материалов изготавливаются эти ключевые компоненты любой силовой установки. Кроме того, расскажем про то, какие требования на современном этапе предъявляются к поршням двигателя и какими конструкторскими особенностями обладают данные детали силовой установки. В заключении поговорим о том, в совокупности с какими узлами двигателя функционируют поршни и каковы их технические характеристики, а также, какую роль играют эти незаменимые элементы мотора транспортного средства.

Итак, что же такое автомобильный поршень двигателя и какую роль он играет в силовой установке? Поршнем двигателя называется специальная деталь цилиндрической формы, которая осуществляет возвратно-поступательные движения внутри рабочей области цилиндра и служит для преобразования топливно-воздушной смеси с целью изменения давления (газа, пара, жидкости) и превращение его в механическую работу. Другими словами, поршень силовой установки совершает возвратно-поступательные движения для изменения показателя давления в цилиндре. Таким образом, можно уверенно утверждать, что поршень занимает центральное место в процессе преобразования топлива в механическую энергию. Чтобы понимать, каков принцип работы поршня двигателя, необходимо знать его назначение и задачи, которые он выполняет в процессе функционирования силовой установки. Этот вопрос мы подробно разберем в нашей статье, чтобы получить исчерпывающее понятие о поршне и его роли в системе двигателя автомобиля.

ЧТО ТАКОЕ ТУРБОНАДДУВ. ПРЕИМУЩЕСТВА И НЕДОСТАТКИ

ЧТО ТАКОЕ ТУРБОНАДДУВ. ПРЕИМУЩЕСТВА И НЕДОСТАТКИ

Справочно заметим, что еще совсем недавно производители автомобильных деталей изготавливали (отливали) поршни силовых установок из чугуна. Как все мы знаем технологии не стоят на месте и замена тяжелому, а также довольно хрупкому чугуну нашлась, им стал алюминий. Поршни из алюминия обладают рядом достоинств по сравнению с чугуном, например при использовании этого материала, автопроизводители добились роста оборотов с мощностью двигателя, а также снизили нагрузку на детали мотора, повысилась теплоотдача и как следствие увеличился ресурс силовой установки. С того момента, как производители начали использовать в деталях двигателя алюминий, мощность моторов начала расти, причем стремительно, температура и давление в цилиндрах на большинстве современных силовых установках, на примере дизельных стала предельной для прочности алюминия. Поэтому производители стали снова искать альтернативу алюминию. И нашли, ею оказалась сталь.

На сегодняшний день большинство современных двигателей оснащаются стальными поршнями, которые надежно и уверенно выдерживают постоянно возрастающие нагрузки. Стальные поршни в сравнении с алюминиевыми и чугунными обладают меньшим весом, благодаря более тонким стенкам, а также меньшей компрессионной высотой, то есть расстоянием от днища детали до оси алюминиевого пальца. Кроме того, поршни из стали идут не литыми по конструкции, а сборные.

Также отметим, что благодаря уменьшению вертикальных габаритов стального поршня при неизменном блоке цилиндров это дает возможность производителю удлинять шатуны. Это позволяет в свою очередь снизить нагрузку на рабочую пару, то есть на цилиндр и поршень, что довольно положительно сказывается на оптимизации расхода топлива, а также на ресурсе силовой установки. Кроме того, при замене шатунов и коленчатого вала, можно довольно просто укоротить блок цилиндров, что даст возможность облегчить по массе двигатель.

Также отметим, что благодаря уменьшению вертикальных габаритов стального поршня при неизменном блоке цилиндров это дает возможность производителю удлинять шатуны. Это позволяет в свою очередь снизить нагрузку на рабочую пару, то есть на цилиндр и поршень, что довольно положительно сказывается на оптимизации расхода топлива, а также на ресурсе силовой установки. Кроме того, при замене шатунов и коленчатого вала, можно довольно просто укоротить блок цилиндров, что даст возможность облегчить по массе двигатель.

1. Требования предъявляемые к поршням двигателя

На сегодняшний день существует 4 основных требования, которые предъявляются к поршням двигателя транспортного средства и все они так или иначе сводятся к единственному, а также самому ключевому параметру - сроку службы детали. Справочно заметим, что требования, которые мы сейчас перечислим, предъявляются современными условиями эксплуатации автомобилей.

Требования предъявляемые к современным поршням силовой установки:

Требования предъявляемые к современным поршням силовой установки:- Первое требование относится к сопротивляемости поршня высокой температуре, давлению газов и надежной герметизации канала цилиндра. Происходит это благодаря перемещению поршня в цилиндре, что позволяет расширять сжатые газы и продукты горения топлива, что обеспечивает высвобождение механической энергии.

- Второе требование заключается в том, что цилиндр с поршнем и кольцами (поршневыми) обеспечивает оптимальное скольжение линейного подшипника, который минимизирует механические потери во время трения деталей в цилиндре, что как следствие выливается в более долгий срок службы узлов.

- Второе требование заключается в том, что цилиндр с поршнем и кольцами (поршневыми) обеспечивает оптимальное скольжение линейного подшипника, который минимизирует механические потери во время трения деталей в цилиндре, что как следствие выливается в более долгий срок службы узлов.  - Третье требование заключается в том, что поршень двигателя постоянно испытывает высокие нагрузки со стороны камеры сгорания топливно-воздушной смеси и удары от шатуна, поэтому деталь должна выдерживать любые механические воздействия на нее.

- Третье требование заключается в том, что поршень двигателя постоянно испытывает высокие нагрузки со стороны камеры сгорания топливно-воздушной смеси и удары от шатуна, поэтому деталь должна выдерживать любые механические воздействия на нее. - Четвертое требование заключается в том, что поршень двигателя совершая возвратно-поступательные движения на высокой скорости, не должен создавать нагрузку на кривошипно-шатунный узел своими инерционными воздействиями.

- Четвертое требование заключается в том, что поршень двигателя совершая возвратно-поступательные движения на высокой скорости, не должен создавать нагрузку на кривошипно-шатунный узел своими инерционными воздействиями.

На самом деле требований к поршням двигателя, да и к другим ключевым деталям силовой установки насчитывается более десятка, однако по мнению большинства специалистов по ремонту транспортных средств, данная группировка является одной из самых точных. Вышеописанные требования наиболее четко описывают и показывают, какую важную роль в функционировании двигателя играют поршни.

2. Основное назначение и принцип работы поршней двигателя

Справочно заметим, что в процессе функционирования двигателя, топливо сгорает в камере над поршнем и выделяет при этом большое количество тепла, причем происходит это при каждом цикле работы силовой установки. Температура сгоревших газов порой составляет около 2 тысяч градусов по Цельсию, причем только часть энергии передается движущимся узлам мотора, а остальная реакция остается в двигателе сильно его нагревая. Определенные остатки тепла также выходят в выхлопную трубу с отработанными газами. Таким образом, если поршень не будет подвергаться охлаждению, то он через какое то время просто расплавиться, из какого материала он не был бы изготовлен. Выше описанная процедура является очень важным нюансом, который раскрывает всю сложность условий работы поршневой группы.

Все мы прекрасно знаем, что образовавшийся тепловой поток всегда направлен от более нагретых элементов к деталям с меньшей температурой. Данный физический процесс позволяет увидеть распределение температур по поршню во время его активной рабочей фазы. Кроме того, это позволит определить конструктивные особенности и нюансы, которые влияют на его температурный режим, то есть понять благодаря, каким факторам он охлаждается.

Что касается наиболее нагреваемых участков во время функционирования двигателя, то наивысшая температура образуется в камере сгорания у топливно-воздушной смеси. Исходя из ранее сказанного, тепло будет передаваться самой холодной поверхности или воздуху. Если тепло передается окружающему воздуху в моторе, то он омывая радиатор, а также корпус силовой установки, остудит в жидкость охлаждающего типа, блок цилиндров и корпус головки. Однако мы забыли про поршень, как же он остывает? А для него необходим специальный, так называемый тоннель, по которому будет передаваться тепло детали на блок цилиндров, а затем направляться в охлаждающую жидкость. Процедура по охлаждению поршня происходит благодаря дополнительным элементам и жидкостям, которые помогают эффективно осуществить этот процесс.

Что касается наиболее нагреваемых участков во время функционирования двигателя, то наивысшая температура образуется в камере сгорания у топливно-воздушной смеси. Исходя из ранее сказанного, тепло будет передаваться самой холодной поверхности или воздуху. Если тепло передается окружающему воздуху в моторе, то он омывая радиатор, а также корпус силовой установки, остудит в жидкость охлаждающего типа, блок цилиндров и корпус головки. Однако мы забыли про поршень, как же он остывает? А для него необходим специальный, так называемый тоннель, по которому будет передаваться тепло детали на блок цилиндров, а затем направляться в охлаждающую жидкость. Процедура по охлаждению поршня происходит благодаря дополнительным элементам и жидкостям, которые помогают эффективно осуществить этот процесс. Первый элемент, который обеспечивает охлаждение поршню - это поршневые кольца. Главная функция в этом процессе отведена первому кольцу, которое расположено ближе к днищу поршня, так как это место на детали является наиболее коротким путем к охлаждающей жидкости через стенку цилиндра. Справочно заметим, что компрессионное и маслосъемное кольца одновременно прижаты к специальным канавкам, а также к стенке цилиндра. Таким образом, кольца обеспечивают примерно 40-50 процентов теплового потока.

Первый элемент, который обеспечивает охлаждение поршню - это поршневые кольца. Главная функция в этом процессе отведена первому кольцу, которое расположено ближе к днищу поршня, так как это место на детали является наиболее коротким путем к охлаждающей жидкости через стенку цилиндра. Справочно заметим, что компрессионное и маслосъемное кольца одновременно прижаты к специальным канавкам, а также к стенке цилиндра. Таким образом, кольца обеспечивают примерно 40-50 процентов теплового потока.  Следующим элементом обеспечивающим охлаждение поршней является моторное масло. Благодаря тому, что масло имеет прямой контакт с наиболее нагретыми участками двигателя, образующийся в процессе работы масляный туман забирает с собой в поддон картера значительную часть тепла от наиболее горячих областей. Если силовая установка оборудована масляными форсунками, которые направляют струю технической жидкости на внутреннюю поверхность днища поршня, доля моторного масла в процессе теплообмена порой достигает 35 процентов от общего показателя охлаждения детали. Следовательно нагружая масло дополнительной функцией по охлаждению поршней, необходимо понимать, что оно также нуждается в понижении своей температуры, потому что перегретая жидкость будет мгновенно терять свои полезные свойства. Кроме того, чем выше рабочая температура масла, тем следовательно меньше тепла возьмет на себя эта жидкость.

Следующим элементом обеспечивающим охлаждение поршней является моторное масло. Благодаря тому, что масло имеет прямой контакт с наиболее нагретыми участками двигателя, образующийся в процессе работы масляный туман забирает с собой в поддон картера значительную часть тепла от наиболее горячих областей. Если силовая установка оборудована масляными форсунками, которые направляют струю технической жидкости на внутреннюю поверхность днища поршня, доля моторного масла в процессе теплообмена порой достигает 35 процентов от общего показателя охлаждения детали. Следовательно нагружая масло дополнительной функцией по охлаждению поршней, необходимо понимать, что оно также нуждается в понижении своей температуры, потому что перегретая жидкость будет мгновенно терять свои полезные свойства. Кроме того, чем выше рабочая температура масла, тем следовательно меньше тепла возьмет на себя эта жидкость. Кроме поршневых колец и моторного масла, охлаждение поршней осуществляется также при помощи специальных бобышек расположенных в пальце, которые затем вставляются в шатуны, а оттуда уже в моторное масло. Этот способ охлаждения является чуть менее эффективным ранее описанных, однако в совокупности они образуют оптимальный температурный режим деталей двигателя, в том числе и поршней. Справочно заметим, что по пути охлаждения встречаются серьезные тепловые сопротивления, на примере различных зазоров, стальных деталей, которые обладают существенной длиной и низким коэффициентом теплопроводности.

Кроме поршневых колец и моторного масла, охлаждение поршней осуществляется также при помощи специальных бобышек расположенных в пальце, которые затем вставляются в шатуны, а оттуда уже в моторное масло. Этот способ охлаждения является чуть менее эффективным ранее описанных, однако в совокупности они образуют оптимальный температурный режим деталей двигателя, в том числе и поршней. Справочно заметим, что по пути охлаждения встречаются серьезные тепловые сопротивления, на примере различных зазоров, стальных деталей, которые обладают существенной длиной и низким коэффициентом теплопроводности. Заключительный способ охлаждения поршней заключается в том, что часть тепла забирается топливно-воздушной смесью на свой нагрев, которая поступает в камеру сгорания. Доля тепла, которую заберет образованная смесь, напрямую зависит от режима функционирования и степени открытия дроссельной заслонки. Как правило, тепло образованное при сгорании, прямо пропорционально заряду. Таким образом, охлаждающий путь носит импульсный характер. Как правило, данное охлаждение отличается от других, ранее описанных своей скоротечностью и высокой эффективностью. Это происходит благодаря тому, что тепло отбирается с того участка, где поршень больше нагревается.3. Что влияет на оптимальную работу поршней двигателя

Заключительный способ охлаждения поршней заключается в том, что часть тепла забирается топливно-воздушной смесью на свой нагрев, которая поступает в камеру сгорания. Доля тепла, которую заберет образованная смесь, напрямую зависит от режима функционирования и степени открытия дроссельной заслонки. Как правило, тепло образованное при сгорании, прямо пропорционально заряду. Таким образом, охлаждающий путь носит импульсный характер. Как правило, данное охлаждение отличается от других, ранее описанных своей скоротечностью и высокой эффективностью. Это происходит благодаря тому, что тепло отбирается с того участка, где поршень больше нагревается.3. Что влияет на оптимальную работу поршней двигателяНа оптимальную, надежную и долговечную работу поршней двигателя влияет в первую очередь их быстрое охлаждение. Из всех способов, которые мы перечислили ранее, большую значимость следует уделять передаче тепла через кольца поршня. Если представить, что мы снимем кольца с поршня и запустим силовую установку, то навряд ли двигатель сможет пережить различные форсированные режимы. В итоге произойдет сильный нагрев деталей установки, а затем материал поршня просто начнет разрушаться.

Кроме того, в случае отсутствия колец или их неплотного прилегания друг другу образуется еще одна проблема, которая называется компрессией. Например одно из колец поршня не прилегает по своей длине к стенке цилиндра, тогда образовавшиеся сгоревшие газы в камере будут прорываться в появившуюся щель. Этот процесс создаст определенный барьер, который начнет препятствовать передаче тепла от поршня через кольцо в стенку цилиндра. Это примерно тоже самое, если бы мы взяли и закрыли участок радиатора, тем самым лишили бы его способности охлаждаться поступающим воздухом.

Кроме того, в случае отсутствия колец или их неплотного прилегания друг другу образуется еще одна проблема, которая называется компрессией. Например одно из колец поршня не прилегает по своей длине к стенке цилиндра, тогда образовавшиеся сгоревшие газы в камере будут прорываться в появившуюся щель. Этот процесс создаст определенный барьер, который начнет препятствовать передаче тепла от поршня через кольцо в стенку цилиндра. Это примерно тоже самое, если бы мы взяли и закрыли участок радиатора, тем самым лишили бы его способности охлаждаться поступающим воздухом. Наиболее страшная ситуация для поршня, если кольцо не обладает плотным контактом с канавкой. Дело в том, что в тех местах, где появляется возможность газам протекать мимо колец через канавку, у определенной области поршня просто пропадает возможность охлаждаться. Таким образом, появляется известное в народе понятие, как "тепловой мешок". Результатом такого процесса становится всем известный прогар, а также выкрашивание стенок огневым поясом, который прилегает к участку утечки газов. Вот поэтому большинством специалистов по ремонту и обслуживанию транспортных средств особое внимание уделяется геометрии цилиндра, кольцам, а также износу канавок.

Наиболее страшная ситуация для поршня, если кольцо не обладает плотным контактом с канавкой. Дело в том, что в тех местах, где появляется возможность газам протекать мимо колец через канавку, у определенной области поршня просто пропадает возможность охлаждаться. Таким образом, появляется известное в народе понятие, как "тепловой мешок". Результатом такого процесса становится всем известный прогар, а также выкрашивание стенок огневым поясом, который прилегает к участку утечки газов. Вот поэтому большинством специалистов по ремонту и обслуживанию транспортных средств особое внимание уделяется геометрии цилиндра, кольцам, а также износу канавок.Видео обзор: "Что такое поршень двигателя. Особенности, принцип работы и предназначение"

В заключении отметим, что отвечая на распространенный вопрос автолюбителей: "Сколько колец должно быть у нового поршня?", скажем так, что с точки зрения устройства двигателей по теории механики, чем меньше колец у поршня, тем лучше. Справочно заметим, что если кольца узкие, то будут меньше потерь в цилиндро-поршневой группе. Однако при сокращении количества колец с их высотой, мы однозначно ухудшим оптимальное условие охлаждения поршня, которое выглядит, как: днище детали, затем кольцо и стенка цилиндра. Таким образом, выбор оптимальной конструкции той или иной детали двигателя - это всегда своего рода компромисс.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ. ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

bazliter.ru

Решив форсировать двигатель, механики обычно начинают с облегчения его деталей и естественно поршней (правильно облегчить поршни можно только их заменой на кованые, и о таких поршнях подробно читаем вот здесь). Этим мастера нередко только вредят двигателю, так как лёгкость деталей нужна только до определённого предела. И почему — разберёмся в этой статье.

Существует несколько способов прибавки мощности двигателю, и один из них — поднять крутящий момент. Тут важны два основных параметра — ход и диаметр поршня. И чем дальше вынесены от продольной оси коленчатого вала шатунные шейки (длиннее колено коленвала), тем больше сила с которой шатун толкает коленвал. А это значит, что двигатель разовьёт большую тягу. В таком случае вес поршня не имеет особого значения, и такие двигатели тихоходны, максимальные обороты у них всего 6 — 8 тысяч в минуту, и инерционные нагрузки на коленчатый вал и шатуны невысоки.

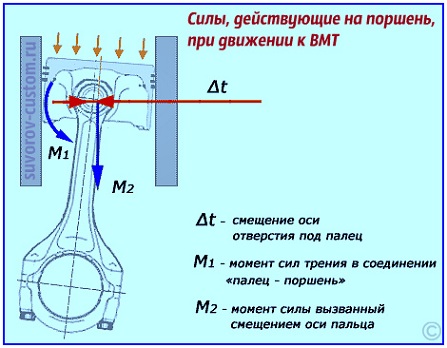

Массивные поршни требуют другого: когда такой поршень меняет направление движения при прохождении мёртвых точек, то возникает перекладка сил, которая прижимает боковую поверхность поршня к стенке зеркала цилиндра. И вот для этого прижима и нужна поршню юбка. К тому же шатун постоянно давит на поршневой палец и поршень под углом к оси цилиндра, и этот угол каждый раз меняет ориентацию на противоположную, когда поршень минует мёртвую точку. То есть при движении вверх поршень прижимается к одной стороне зеркала цилиндра, а при ходе вниз к другой стенке. И перекладка поршня должна происходить мягко, иначе он долго не протянет и треснет.

Массивные поршни требуют другого: когда такой поршень меняет направление движения при прохождении мёртвых точек, то возникает перекладка сил, которая прижимает боковую поверхность поршня к стенке зеркала цилиндра. И вот для этого прижима и нужна поршню юбка. К тому же шатун постоянно давит на поршневой палец и поршень под углом к оси цилиндра, и этот угол каждый раз меняет ориентацию на противоположную, когда поршень минует мёртвую точку. То есть при движении вверх поршень прижимается к одной стороне зеркала цилиндра, а при ходе вниз к другой стенке. И перекладка поршня должна происходить мягко, иначе он долго не протянет и треснет.

Рассмотрим, что есть длинно- и короткоходный коленвал. Принято следующее деление: длинноходная конструкция — когда диаметр цилиндра меньше хода поршня; короткоходная — наоборот диаметр поршня больше его хода; и среднее решение — так называемая квадратная конструкция, когда диаметр поршня равен его ходу. Большинство современных дорожных моторов делают квадратными, они компромисно сочетают в себе достоинства тягавитого и быстроходного двигателей. Короткоходную конструкцию применяют на спортивных оборотистых двигателях, с узким диапазоном мощностных оборотов.

Рассмотрим, что есть длинно- и короткоходный коленвал. Принято следующее деление: длинноходная конструкция — когда диаметр цилиндра меньше хода поршня; короткоходная — наоборот диаметр поршня больше его хода; и среднее решение — так называемая квадратная конструкция, когда диаметр поршня равен его ходу. Большинство современных дорожных моторов делают квадратными, они компромисно сочетают в себе достоинства тягавитого и быстроходного двигателей. Короткоходную конструкцию применяют на спортивных оборотистых двигателях, с узким диапазоном мощностных оборотов.

У двигателей с длинными плечами (коленом) коленчатого вала сила прижатия поршня к зеркалу цилиндра выше чем у короткоходных моторов, так как эта сила растёт по мере увеличения угла наклона шатуна. Поэтому на таких двигателях юбка поршня должна быть «макси» — то есть достаточно длинная как на старых двигателях. Она равномерно распределяет нагрузку на большой площади, и поршень проходит мёртвые точки без разрывов масляной плёнки и ударных нагрузок.

У двигателей с длинными плечами (коленом) коленчатого вала сила прижатия поршня к зеркалу цилиндра выше чем у короткоходных моторов, так как эта сила растёт по мере увеличения угла наклона шатуна. Поэтому на таких двигателях юбка поршня должна быть «макси» — то есть достаточно длинная как на старых двигателях. Она равномерно распределяет нагрузку на большой площади, и поршень проходит мёртвые точки без разрывов масляной плёнки и ударных нагрузок.

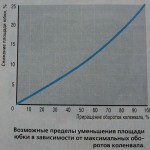

Долголетний опыт создания таких двигателей породил определённое отношение длины юбки поршня к его диаметру, и обозначается — hю/D. Это отношение для различных моторов подбирается разное. Так для тяжело нагруженных двигателей — около 0,2 л.с. на килограмм веса транспортного средства оно составляет не менее 0,7. На более мощных машинах — от 0,5 л.с. на кг эта величина уже другая — примерно 0,6. Объясняется это просто: чем меньше лошадиных сил приходится на единицу массы автомобиля или мотоцикла, тем больше нагрузка на поршень и особенно на его юбку. Особенно когда поршень проходит самую напряжённую ВМТ — в такте рабочего хода.

Теперь представьте — со стороны камеры сгорания на днище поршня давят газы продуктов горения топлива, а с другой стороны перемещению поршня сопротивляется шатун, сильно нагруженный весом машины. К тому же в большинстве движений шатун упирается в поршень под углом и значительно затрудняет передачу усилия. И если двигатель слаб, а мотоцикл или машина тяжелы, то естественно короткая юбка от такого двойного удара не выдержит и деформируется. И при работе будет вгрызаться в зеркало цилиндра вытесняя масляную плёнку и обрастая задирами.

Форсирование моторов по увеличению крутящего момента было популярно в 50- 70-е годы двадцатого века. Но затем произошёл кризис этого способа, так как в габариты компактных двигателей спортивных машин и мотоциклов не впишешь ни коленвал с большим ходом поршня, ни цилиндры паровозного хода и диаметра.

Форсирование моторов по увеличению крутящего момента было популярно в 50- 70-е годы двадцатого века. Но затем произошёл кризис этого способа, так как в габариты компактных двигателей спортивных машин и мотоциклов не впишешь ни коленвал с большим ходом поршня, ни цилиндры паровозного хода и диаметра.

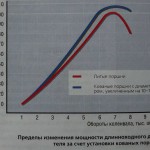

Не помогли и кованные поршни. Естественно они легче и прочнее обычных литых, что при равных условиях позволяет увеличить диаметр поршня процентов на 10 -15, не опасаясь перекладки, способной разрушить поршень. Но высокая цена кованных поршней не очень то и компенсируется приростом мощности двигателя всего на 5 — 8 процентов. Это можно увидеть в графике справа.

Затем наступила эра оборотистых моторов — механики принялись за второй способ поднятия мощности за счёт увеличения оборотов коленвала. Естественно обороты можно поднять уменьшив плечо (колено) хода шатуна и поршня. И длина пути, то есть сумма расстояний при перемещении поршня за четыре такта при этом сокращается. И вполне естественно, что за один и тот же отрезок времени поршень такого двигателя совершит больше рабочих ходов, чем двигатель такого же объёма, но с длинноходным валом. Значит и работу совершит большую и мощность двигателя возрастёт. А также ещё и габариты мотора уменьшатся, ведь у короткоходных моторов меньше и габариты и масса.

Но вот поршни для таких моторов задали конструкторам задачу. Инерционные нагрузки, создаваемые поршнями на шатунах и шейках коленвала, в зависимости от оборотов и скорости перемещения поршней растут в геометрической прогрессии. И простейший способ снизить инерцию поршня — это снизить его вес, уменьшив диаметр. Но для сохранения общего литража двигателя придётся делать большее количество цилиндров (вспомните первые спортивные мотоциклы Беннели, Агусту или шестицилиндровую Хонду СВХ).

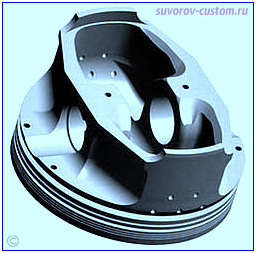

А это увеличивает стоимость производства двигателя в несколько раз. И инженеры пошли на рискованный шаг: юбку поршня стали изготавливать «миди» — hю/D = 0,6-0,55, ну а затем и «мини» — и hю/D уменьшили до 0,5 — 0,45. Такие поршни (см. фото слева) стали называть Т-образными, так как если направить взгляд перпендикулярно оси поршневого пальца, то поршень имеет форму буквы Т.

А это увеличивает стоимость производства двигателя в несколько раз. И инженеры пошли на рискованный шаг: юбку поршня стали изготавливать «миди» — hю/D = 0,6-0,55, ну а затем и «мини» — и hю/D уменьшили до 0,5 — 0,45. Такие поршни (см. фото слева) стали называть Т-образными, так как если направить взгляд перпендикулярно оси поршневого пальца, то поршень имеет форму буквы Т.

И самое интересное, что поршни, даже не кованные, а литые выдержали нахальное укорачивание юбки, так как инженеры воспользовались полезным свойством гидродинамического эффекта смазки.

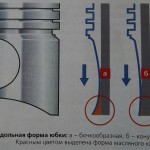

Но юбка поршня должна не только сглаживать момент перекладки. Ещё боковому профилю юбки придаётся особая форма, поддерживающая устойчивый слой смазки, так называемый масляный клин между поршнем и стенкой зеркала цилиндра (см. фото). Здесь наиболее выгодна бочкообразная юбка, так как обычная конусная юбка не скользит по плёнке смазки, а разрывает её.

Но юбка поршня должна не только сглаживать момент перекладки. Ещё боковому профилю юбки придаётся особая форма, поддерживающая устойчивый слой смазки, так называемый масляный клин между поршнем и стенкой зеркала цилиндра (см. фото). Здесь наиболее выгодна бочкообразная юбка, так как обычная конусная юбка не скользит по плёнке смазки, а разрывает её.

Отечественная техника до сих пор оснащается поршнями с конусной юбкой и при одинаковых размерах поршней, конус, не имеющий загнутого носка (кромки) хуже удерживает на поверхности масляный клин. Выгода в изготовлении конусных поршней есть только для производителя, так как изготовление такого поршня обходится в несколько раз дешевле бочкообразных.

А работать без задиров конусным поршням помогают во первых не большие обороты отечественных двигателей, а во вторых — очень макси (длинная) юбка — hю/D 0,70 — 0,75. Ведь давление боковой поверхности поршня на масляную плёнку убывает по мере увеличения площади контакта поверхностей юбки и зеркала цилиндра. Что и ограничивает применение таких поршней, так как они тяжёлые и им место в тихоходных древних двигателях, с оборотами коленвала всего до 5 тысяч.

А работать без задиров конусным поршням помогают во первых не большие обороты отечественных двигателей, а во вторых — очень макси (длинная) юбка — hю/D 0,70 — 0,75. Ведь давление боковой поверхности поршня на масляную плёнку убывает по мере увеличения площади контакта поверхностей юбки и зеркала цилиндра. Что и ограничивает применение таких поршней, так как они тяжёлые и им место в тихоходных древних двигателях, с оборотами коленвала всего до 5 тысяч.

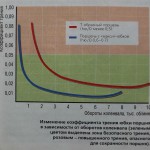

Но опять же и бочкообразная юбка не панацея от трения. Такую юбку можно без проблем укоротить относительно конуса процентов на 10 — 15 и не нарушить условий смазки. Но при таком укорачивании поршень станет не на много легче. Но почему же в современных оборотистых моторах вполне надёжно работают Т-образные поршни, почти не имеющие юбки — hю/D около 0,4 ? Да потому, что масляный клин отталкивает юбку поршня от зеркала цилиндра с силой, которая возрастает пропорционально квадрату скорости перемещения поршня.

Это легко понять на примере водных лыж. Если прицепиться тросом к тихоходной барже, то скользить по воде на маленькой скорости будет невозможно, даже на лыжах большой длины и ширины. А вот если прицепиться к мощному и скоростному катеру, то скользить по воде можно будет даже на пятках. И благодаря этому эффекту, у высокооборотных моторов, в которых поршень движется с огромной скоростью, появляется возможность кардинально сократить размер юбки, и в результате сократить вес поршня на четверть. И вот здесь проявляется преимущество кованных поршней — их малый вес, при одинаковых условиях тюнинга, позволяет дополнительно облегчить шатуны и коленвал и динамика двигателя возрастает, без ущерба для его ресурса.

На графике справа можно увидеть как грамотно подобрать длину юбки при тюнинге (форсировке) двигателя. Но не торопитесь высматривать в магазинах подходящий «кит»(тюнинговый вал и поршни или что то одно) и браться за форсирование двигателя по оборотам. Не пришлось бы расплачиваться за удовольствие.

На графике справа можно увидеть как грамотно подобрать длину юбки при тюнинге (форсировке) двигателя. Но не торопитесь высматривать в магазинах подходящий «кит»(тюнинговый вал и поршни или что то одно) и браться за форсирование двигателя по оборотам. Не пришлось бы расплачиваться за удовольствие.

Ведь такой мотор однобок — максимум его мощности сосредоточенно в довольно узком интервале и ближе к высоким оборотам. На средних оборотах и ниже, двигатель просто перестаёт тянуть (особенно если сядет пассажир) и водители спортбайков это прекрасно знают. Но некоторые могут возразить, что узкость тяги по оборотам вполне исправима, например установить устройства изменяющие фазы газораспределения.

Но здесь всё не так просто, как кажется. Установить устройство, изменяющее фазы конечно можно, но юбки поршней, спроектированные на поддержание устойчивой масляной плёнки в зоне высоких оборотов, бессильны против трения на низких оборотах. Это можно увидеть на графике. Коэффициент трения при показателе hю/D =0,45 у Т-образного поршня при 8 — 10 тысячах об/мин коленвала очень мал.

Но здесь всё не так просто, как кажется. Установить устройство, изменяющее фазы конечно можно, но юбки поршней, спроектированные на поддержание устойчивой масляной плёнки в зоне высоких оборотов, бессильны против трения на низких оборотах. Это можно увидеть на графике. Коэффициент трения при показателе hю/D =0,45 у Т-образного поршня при 8 — 10 тысячах об/мин коленвала очень мал.

Но при понижении оборотов двигателя с таким поршнем до 3 — 5 тысяч об/мин коэффициент трения заметно увеличивается и стабильность смазки падает. Если ещё чуть понизить обороты, то металл поршня пойдёт работать в сухую по зеркалу цилиндра. И если двигатель будет работать долго на малых оборотах, то мини-юбка просто не удержит масляный клин. Тогда можно стереть в дым поршневую и немалые деньги, или просто значительно сократить ресурс поршневой. Так что инженеры-конструкторы не зря запретили таким двигателям установки для эластичности тяги, свойственной тихоходным моторам.

Теперь прочитав эту статью, я надеюсь вы не купитесь на рекламу продавцов : «Установи Т- образные поршни и полетишь.» Установить их конечно можно, но с соблюдением необходимых оборотов двигателя, иначе развалите мотор, или значительно сократите его ресурс. К тому же нужно быть готовым к тому, что прибавка мощности двигателя с такими поршнями, будет ощущаться только на высоких оборотах и придётся для этого чаще крутить мотор и интенсивнее маслать лапкой переключения передач.

Вот вроде бы и всё, надеюсь прочитав эту статью, новички теперь более адекватно ответят на вопрос — какой поршень выбрать, для какого мотора и для каких целей, успехов всем!

suvorov-castom.ru

Форсирование двигателя наддувом сопровождается ростом температуры днища поршня, его термонапряжённости. В результате существенно понижается его прочность, ухудшаются условия смазки, а у двигателей с внешним смесеобразованием повышается опасность детонационного сгорания. Вообще, для улучшения процесса сгорания температуру днища поршня целесообразно повышать, конечно, до определённого уровня, при этом обеспечивается также сжигание отложений продуктов неполного сгорания топлива и масла, однако происходит снижение коэффициента наполнения.

Для снижения термонапряжённости применяют следующие методы:

У ДВС с наддувом первый способ обычно применяется для алюминиевых поршней увеличением сечений их корпуса. При втором способе применяют обычно масло, реже — воду. Известно, что крупные судовые двухтактные дизели принципиально всегда имеют систему охлаждения поршней. Но лёгкие быстроходные двигатели такой системой, как правило, не оснащаются. Однако с ростом напряжённости двигателя в связи с турбонаддувом появилась необходимость такого охлаждения. Рассмотрим несколько принципиальных схем выполнения таких систем. На рисунке показаны три таких схемы. Они могут быть классифицированы следующим образом. Л — охлаждение разбрызгиванием, Б — охлаждение с помощью масляной форсунки и В — масляное охлаждение путём циркуляции масла или путём взбалтывания масла в полостях поршня.

Рис. Принципиальные схемы охлаждения поршней

Система А известна давно и применялась ещё тогда, когда отсутствовала принудительная смазка с помощью подкачивающего масляного насоса. В этом случае на шатуне размещено приспособление в виде ложки так, что при вращении шатуна ложка черпает масло из картера и разбрызгивает его по зеркалу цилиндра и по днищу поршня. Эта система применяется в высокооборотных ДВС с малым диаметром цилиндров, но её возможности эффективно охлаждать поршни высокофорсированных двигателей ограничены.

В быстроходных двигателях с наддувом и сравнительно малым диаметром цилиндра широко применяется система Б, в которой специальная масляная форсунка, неподвижно установленная под цилиндром или в верхней головке шатуна и связанная с каналом подачи масла, непрерывно, а иногда прерывисто, подаёт струю или факел масла вверх — на днище поршня вблизи поршневой головки шатуна, охлаждая поршень. Чтобы не нанести вред основной системе смазки и охлаждения подшипников, которая, естественно, более важна, чем охлаждение головки поршня, эта система охлаждения связана со специальным каналом подвода масла, давление в котором повышается лишь после того, как уровень давления в основной системе превысит необходимое давление для смазки подшипников после начала работы двигателя. Эффективность работы такой системы охлаждения поршня существенно зависит от точности направлении факела масла, от охвата факелом масла всей поверхности днища, что следует контролировать при монтаже, диагностике двигателя и т.д. Но эффективность метода всё же мала, так как масло находится в контакте с днищем поршня лишь сравнительно короткое время. Наличие рёбер на днище поршня увеличивает эффективность теплоотвода.

На схеме В показано, что масло под давлением подводится к каждому коренному подшипнику коленчатого вала (по сверлениям в шейках), поступает к шатунным шейкам, затем по сверлениям в теле шатуна — к поршневой головке шатуна, в подшипник и затем через специальные устройства (ползуны) подаётся в полости охлаждения головки поршня.

При этом может обеспечиваться либо непрерывная циркуляция охлаждающего масла в полостях поршня, либо производится охлаждение путём взбалтывания масла в полостях поршня. Когда силы инерции направлены вверх, слой масла, прилегая к днищу, отбирает от него тепло. При обратном направлении сил инерции часть масла вытекает через специальные каналы, а часть вытесняется в карманы в полости охлаждения. Применение этого способа позволяет снизить температуру поршня почти на 70 градусов по сравнению с температурой при проточном охлаждении.

Рис. Схема размещения масляной форсунки охлаждения поршня

На рисунке показано размещение масляной форсунки А в нижней части цилиндра и её связь с масляным каналом в блоке двигателя. На юбке поршня видна специальная выемка, куда входит масляная форсунка, когда поршень опускается к нижней мёртвой точке. Наличие выемки позволяет приблизить днище поршня к форсунке в положении вблизи НМТ. Нагретое масло после отвода тепла от днища поршня сбрасывается в картер двигателя. При этом, конечно, повышаются общий уровень температуры масла, а следовательно требуется повышенное охлаждение его в масляном холодильное. Охлаждение взбалтыванием широко применяется в двигателях с противоположно движущимися поршнями и двигателях с клапанно-щелевой системой газообмена.

Желательно, чтобы поршень имел достаточно большую длину, тогда скорость масла при ударе о днище может быть достаточно высокой, что улучшает охлаждение.

На рисунке показан шатун с каналами для прохода масла под давлением, показаны зоны 1 шатунного подшипника, наименее нагруженные при работе двигателя, и в них — канавки для прохода масла. В конечном итоге масло почти постоянно подаётся из поршневой головки шатуна в полости головки поршня. Такая подача может происходить двумя путями, которые показаны на рисунке.

Рис. Схема шатуна с каналами для прохода масла под давлением

Рис. Схема поршней с внутренним охлаждением

Схема А применяется для среднеразмерных двигателей, а схема Б — для высокооборотных. Согласно схеме А, масло проходит из сверления в теле шатуна в головку для смазки поршневого подшипника и также по канавке вокруг подшипника — в канал В в специальном «башмаке», стакане, постоянно связанном с поршнем и способном скользить по головке шатуна при его качании. Далее масло поступает в полости охлаждения головки поршня, выполненные в виде спирального канала и образованного специальными приливами на днище поршня.

Рис. Схема распределения температур в поршне

На схеме видна существенная неравномерность температур.

Видно, что в зоне отвода тепла от поршня через поршневые кольца в стенки цилиндра температуры достигают 200 — 220 °С, а в зоне факела горящей смеси, вытекающей из камеры сгорания, — до 400 °С. При этом температуры головки цилиндра вблизи места посадки тарелки выпускного клапана могут достигать 650 — 700 °С. Как в двигателе с естественным всасыванием, так и в двигателе с наддувом температуры на днище поршня не должны превышать 400°С, причём температуры внутренней части днища поршня, охлаждаемой маслом, не должны превышать 200 °С. Последнее связано с тем, что при чрезмерно высоких температурах охлаждаемой поверхности внутренней части днища поршня масло быстро стареет, теряет свои качества и т.д.

ustroistvo-avtomobilya.ru

Одно из направлений постройки Honda мотора, является замена поршней. Поршня двигателя можно и нужно заменить при ремонте двигателя, если допустимые значения допусков цилиндров выходит за критическиие пределы. Точинть цилиндры двигателя на ремонтный размер 0.25мм (0.50мм) нужно если хон уже сложно нанести на цилиндр, если он уже имеет элипсность. В итоге нужно подобрать либо стоковый поршень большего номинала (+0.25, +0.50) в отличие от SDT, либо поставить поршня другой модели которые могут в итоге повлиять на работу двигателя — как в положительную, так и в отрицательную сторону, разберемся с ЦПГ Honda.

Поршень двигателя по сути это перевернутый бытовой стакан. Верхняя часть называеся — головой, нижняя — юбкой поршня. Голова поршня состоит из дна и 3х канавок под кольца (уплотнительная часть). Днище в котором сформирована форма определяет объем поршня. Канавки нужны для установки комперсионных и маслосъемных колец, имеено в канавке маслосъемных колец есть технические отверстия для поступления масла в цилиндр. Если уплотнительная часть имеет номинальный размер (сток 75мм) то дно поршня обычно меньше на 0.25-0.50, а это значит что более "выступающий" поршень не будет задевать прокладку ГБЦ.Юбка поршня это — направляющая часть, именно в ней установлены две "бобышки" под палец шатуна, на котором поршень будет двигаться в зависимости от хода коленвала. Бобышки также имеют отверстия под смазку пальца маслом.

Каждое изделие можно классифицировать по параметрам, так же и поршня Honda. Во первых сразу скажу что если поршня для D серии двигателей (D13-D14-D15-D16-D17), то пальцы иммеют диаметр один — 19мм. То есть поршня "технически" абсолютно взаимозаменяемые для любых стоковых шатунов серии двигателей. Далее высота поршня, то есть самое большое значение от кромки дна до конца юбки (не от горба). Бывают поршня Honda короткие (P2C, P2M) и длинные (P3M). На степень сжатия влияет больше не степень сжатия, а компрессионая высота поршня.Компресионная высота поршня — растояние от центра посадки шатунного пальца, до кромки дна поршня. Чем меньше компресионная высота тем ниже степень сжатия, конечно если поршень не горбатый как PM7 или P29. Чем выше компресионная высота тем выше степень сжатия, конечно если поршень не имеет тарелки как у поршней YCP Vitara. Слишком высокая компрессионная высота, будет значить что поршень торчит из блока и он может упираться либо в клапана либо в саму ГБЦ. Если если поршень "помещается", и не чему не мешает, то есть шанс получить очень высокую степень сжатия, 12.5-14 что влечет за собой ряд трудностей, от обязательной перестройки топливных карт до перехода на следующую ступень октанового числа топлива (АИ-98, АИ-100, АИ-104, АИ-109). Поэтому для каждого двигателя будем считать.Номинальный диаметр всех моторов D серии (Включая JDM ZC) имеет диаметр 75мм. Если блок ремонтируется, то поршня и кольца меняются на ремонтные, тоесть первый ремонт 75.25, второй ремонт 75.50. Но не обязательно точить пошагово, ничего не случится если с 000 (STD) вы перейдете на 050. Что касается настройки топливной системы, в идеальном случае конечно это нужно но при увеличение размера на 0.50мм объем увеличится на 1% (D14 - на 18cc, D16 - на 21cc), поэтому после расточки не нужно перепрошивать мозг, а достаточно просто настроить по стробоскому зажигание. После капитального ремонта двигателя с расточкой блока и хонингованием цилиндра, можете считать что двигатель новый и ресурс двигателя, практически не пострадал. Если учитывать что 75мм это диаметр поршня, а 84мм это меж осевое растояние в Honda между двумя цилиндрами. 84-75=9мм, это стенка между двумя цилиндрами то есть 4.5мм это толщина стенки одного цилиндра. при расточке до 0.5 стенка будет составлять 4.25мм. Критической размером цилиндра по мнению Darton является 78мм (толшина стенки 3мм) и то с установкой блокгуарда.

Как вы знаете у нас по сути только 2 блока. D15 и D16. Блок D15 имеет высоту цилиндра 207мм, это растояние от верхней точки блока, до оси коленвала. Блок D15 ставился на все линейки двигателей D13, D14, D15 и имел только разные колевалы и соотвественно шатуны. Блок D16 ставился только на D16 и D17, высота блока D15 212мм. В таблице ниже я приведу минимальное максимальное растояние для каждого типа блока, его высоту, ход поршня, длину шатуна, и максимальную величину высоты компресии.

CH это максимальна компрессионая высота для поршня, тоесть например PM3 иммет компрессионную высоту 30.9мм, это значит на 134 шатунах он будет почти в уровень блока, и давать на стандартной ГБЦ (34.6 cc) степень сжатия равную 10.3. но например на D16 на 1мм тот же PM3 будет выпирать, и давать СЖ равную 11.8. И есть большой шанс столновения клапанов со дном поршня. Поэтому выбирайте поршня верно.

title

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Полезные советы: Ни когда не ложитесь под машину стоящую на домкрате или домкратах, особенно бутылочных! Полный список советов

На большинство вопросов вам может помочь сообщество вКонтакте. Это реально удобнее чем писать комментарии ниже.

Please enable JavaScript to view the comments powered by Disqus. comments powered bywww.ej9.ru

Не будет преувеличением сказать, что поршень - наиболее ответственная и специфичная деталь в современном двигателе. Он должен быть легким и прочным, способным выдерживать значительные механические нагрузки и тепловые удары, а кроме того, обладать высокой износостойкостью рабочих поверхностей, низким трением при минимально возможном зазоре в цилиндре. Последнее требование особенно важно для хорошей герметичности, возможности избежать прорыва газов из камеры сгорания в картер и поступления масла в обратном направлении. Иными словами - для минимального расхода масла с одновременным отсутствием шума (стука) поршня о стенки.

И это только часть проблем, которые приходится решать при конструировании и производстве поршней для конкретных двигателей. В целом получается, что поршень как бы концентрирует технические новшества, заложенные в конструкцию мотора. Тут можно перефразировать известное выражение древних: «Покажи мне только поршень, и я скажу, что это за двигатель».

Словом, разработка и изготовление современных поршней - задача особая. На Западе их производством давно занимаются не изготовители автомобилей, а специализированные фирмы. У них накоплен необходимый опыт и создана соответствующая техническая база, без чего невозможно получить надежный результат. В мире существует несколько фирм такого рода, но наибольшую известность по праву получила немецкая марка «Мале» (Mahle).

Фирма Mahle существует с 1920 года. Название она получила по фамилии своих основателей - братьев Мале. Затем последовали десятилетия непрерывного совершенствования, развития и роста. Сегодня Mahle - это целая группа специализированных компаний, которая так и именуется - Mahle Group. Так, производством поршней, цилиндров и блоков цилиндров занимается концерн Mahle GmbH, привлекший дочерние и долевые фирмы США, Мексики, Бразилии, Испании, Франции и Южной Кореи. Туда же входят известные фирмы Mondial Piston (Испания) и Konig KG GmbH (Австрия). Помимо этого, в группу Mahle входят компании, производящие детали двигателей, включая поршневые пальцы, клапаны и др., а также фильтры (в том числе известная фирма Knecht).

Фирма Mahle приобрела свою мировую известность в основном успехами в разработке и производстве поршней для двигателей всех типов - от маленьких мотоциклетных до мощных, в десятки тысяч киловатт, судовых дизелей. Особенности конструкции и технологии изготовления поршней, выпускавшихся фирмой Mahle, - это этапы развития не только самой фирмы, но и всего мирового моторостроения. Они интересны для всех любителей техники, но особенно для тех, кто так или иначе связан с ремонтом автомобильных двигателей.

Известно, что поршни автомобильных двигателей изготавливаются из легких алюминиевых сплавов. Однако не все знают, что именно Mahle первой в Европе освоила серийное производство поршней из сплава алюминия с кремнием (1926 г.). При этом специальные поршневые сплавы «Mahle 124» с 11-13% кремния (1933 г.) и «Mahle 138» с 17-19% кремния (1937 г.) стали классическими для производителей поршней и сегодня применяются не менее широко.

В 1935 году Mahle впервые начала выпуск поршней со специальным профилем наружной поверхности: вместо цилиндрической формы поршень приобрел овальную и бочкообразную. Такая конфигурация оптимальна, поскольку в реальных условиях овальный и бочкообразный поршень, нагреваясь неравномерно (температура днища, омываемого горячими газами, существенно больше температуры юбки, охлаждаемой при контакте со стенками цилиндра), принимает форму, близкую к цилиндрической. В то же время небольшое заужение нижней части юбки создает гидродинамический эффект (своего рода подъемную силу) при движении поршня вниз - он как бы всплывает на масляной пленке. Найденные формы позволили уменьшить зазор в цилиндре без опасности заклинивания, снизить шум двигателя и повысить долговечность цилиндропоршневой группы. Они сохранились и у поршней самых современных двигателей. Правда, у них вдобавок появился еще и микрорельеф (микроканавки на наружной поверхности глубиной порядка 5 мкм), создающий дополнительную подъемную силу при движении в цилиндре.

С 1926 года Mahle для компенсации теплового расширения поршней использует биметаллический эффект: стальные терморегулирующие вставки внутри поршня при нагревании препятствуют температурному расширению, позволяя держать малый зазор между поршнем и цилиндром. Эту же задачу решают и пазы в верхней части юбки поршня (в канавке маслосъемного кольца или под ней), которые препятствуют распространению тепла от верхней части поршня, нагретой горячими газами, в юбку. Из-за этого температура стенок юбки уменьшается, что также препятствует тепловому расширению поршня. Описанная комбинированная конструкция - со вставками и пазами - получила название Autothermik и успешно применялась фирмой Mahle с 1930 года для поршней многих автомобильных двигателей.

Схема только с пазами (без стальных вставок) хотя и позволяет несколько уменьшить массу поршня, но заметно уступает схеме Autothermik по тепловому расширению. В настоящее время она применяется редко, в основном на двигателях малого рабочего объема.

С ростом мощности и соответственно нагрузок на поршень от пазов на юбке вообще пришлось отказаться, поскольку они ощутимо ослабляют деталь. Поэтому с 1955 года как на бензиновых, так и на дизельных двигателях широко используется конструкция со стальными вставками без пазов, получившая название Autothermatik. Кстати, поршни такого типа имеют все вазовские двигатели.

Дальнейшее развитие порш-ней - конструкция Duotherm, применяемая в основном на бензиновых двигателях с 1970 года. Здесь «управление» тепловым расширением юбки осуществляется как с помощью биметаллического эффекта, так и расширением верхней части поршня. Вследствие этого схема Duotherm по тепловому расширению лучше предыдущих схем, но несколько уступает по прочности схеме Autothermatik.

В последние годы поршни без стальных вставок и пазов (с «жесткой» юбкой) снова оказались в центре внимания. Автомобильные двигатели последнего поколения, многие из которых имеют алюминиевый блок цилиндров, потребовали облегчения поршней без ухудшения их тепловых, прочностных и других эксплуатационных характеристик. Это оказалось возможным, если перейти на материалы с повышенным содержанием кремния (включая сплав «Mahle 244» с 23-26% кремния). Одновременно были разработаны более эффективные методы получения заготовок поршней, в частности вместо литья под давлением - штамповкой (ковкой) и «жидкой» штамповкой. В результате поршни двигателей последних моделей имеют достаточно простую форму, низкую массу, высокую прочность и износостойкость, обеспечивая при этом минимальный шум двигателя.

Особо следует остановиться на конструкции поршней для дизельных двигателей. Как известно, дизель характеризуется очень высокой степенью сжатия (до 22-24 против 9-10 у бензинового двигателя) и соответственно большими силовыми и тепловыми нагрузками на детали, включая поршень. Его совершенствование опять-таки хорошо иллюстрируется цепочкой разработок фирмы Mahle.

Еще в 1931 году Mahle впервые применила чугунную вставку канавки для верхнего кольца, что позволило заметно увеличить ресурс дизельного двигателя. Эта конструкция с успехом применяется и по сей день, хотя с 1974 года (а особенно в последнее время) для упрочнения верхней канавки все чаще применяют износостойкие покрытия.

Обычно такое покрытие имеет толщину 40 - 120 мкм и делается по всему днищу поршня с «заходом» в канавку верхнего кольца, одновременно защищая края днища поршня от перегрева. Покрытие представляет собой так называемое твердое анодирование, то есть термохимическое преобразование верхнего слоя алюминиевого сплава в твердую керамику (окись алюминия Al2O3). Кстати, подобное покрытие, но меньшей толщины (обычно 10 - 15 мкм), используют и на поршнях высокофорсированных бензиновых двигателей с наддувом. Здесь помимо уменьшения износа верхней канавки ставится цель защиты днища поршня от разрушения детонацией.

В поршнях современных дизелей с наддувом нередко применяют так называемое внутреннее охлаждение, которое уменьшает температуру днища на 30-80°С. Оно состоит в подаче масла из системы смазки через форсунку во внутреннюю кольцевую полость поршня, расположенную около пояса поршневых колец. Очевидно, что изготовление поршня с подобным кольцевым отверстием требует специальной технологии.

Кроме этих особенностей, в последних конструкциях автомобильных дизелей с непосредственным впрыском топлива в цилиндр, отличающихся очень высокой нагрузкой на поршень, появилась и другая особенность. В бобышках поршня здесь устанавливают бронзовые втулки в отверстия для поршневого пальца, а сам палец делают волнистым с плавным уменьшением диаметра на 10-40 мкм вблизи краев отверстий поршня и шатуна. Такие решения обеспечивают долговечность соединения поршня с пальцем там, где традиционные конструкции и материалы уже не работают.

Среди достижений фирмы, касающихся дизелей, нельзя не отметить поршни с армированием керамическими волокнами типа Liquostatik, а также поршни типа Ferrotherm, состоящие из двух частей - уплотняющей и направляющей. На подходе и другие новинки.

Большинство поршней традиционно покрывается тонким (порядка 5 мкм) слоем свинца, олова или цинка. Покрытие препятствует задиру юбки на нерасчетных режимах, например при запуске и прогреве, когда условия смазки ухудшены. В последние годы на юбку поршней стали наносить покрытие типа Grafal, которое представляет собой графит со специальным наполнителем, обеспечивающим прочное сцепление со стенкой юбки. Покрытие имеет толщину 15-30 мкм и существенно влияет на износостойкость поршня.

Для V-образных двигателей с алюминиевыми блоками цилиндров и их поршней фирма разработала специальные технологии и материалы. Так, поршни имеют покрытие типа Ferrostan (1975 г.), представляющее собой слой железа толщиной 12-20 мкм, покрытый сверху тонким (1-2 мкм) слоем олова. Блок цилиндров отливают по специальной технологии Silumal из алюминиевого сплава «Mahle 147» (17% кремния, 4% меди) с осаждением повышенного количества кремния вблизи цилиндров. После обработки поверхность цилиндров травят соляной кислотой, при этом алюминий «уходит» с поверхности и там остается чистый кремний. Таким образом, пара материалов в двигателях с такими блоками цилиндров как бы обратна привычной: «железный» поршень работает в «алюминиевом» цилиндре. Этим достигается исключительная износостойкость пары (в комплекте с хромированными поршневыми кольцами), а также низкий уровень шума из-за очень малого зазора в цилиндре (порядка 0,01 мм). Такие блоки теперь применяют самые именитые фирмы (V8 - «Мерседес», «Ауди», «Порше»; V12 - «Мерседес» и БМВ).

Следует упомянуть также успехи Mahle в создании специальных износостойких покрытий цилиндров, в частности Chromal (1951) и Nikasil (1967). Chromal - это хромовое покрытие толщиной 0,06-0,08 мм, осаждаемое электрохимическим способом на алюминиевый цилиндр. Nikasil состоит из никеля с включением мелких (размером около 3 мкм) частиц карбида кремния; такое покрытие имеет наивысшую износостойкость. Это определило использование алюминиевых гильз цилиндров с покрытием Nikasil для двигателей гоночных автомобилей.

Здесь уместно заметить, что Mahle - основной производитель поршней и гильз цилиндров для автомобилей «Формулы 1» (F1). Подавляющее большинство команд, включая Феррари, Вильямс - Рено, Бенеттон-Рено, МакЛарен - Мерседес и другие, использует именно эти комплектующие. Поршень двигателя F1 должен оставаться работоспособным при частоте вращения до 17000 мин-1, поэтому он отличается предельно низкой массой и малой высотой, изготавливается «жидкой» штамповкой и имеет, как правило, внутреннее охлаждение, причем на последних модификациях используют только два поршневых кольца.

Сегодня фирма Mahle выпускает поршневые группы (комплекты «поршень - поршневые кольца - поршневой палец») для подавляющего большинства моделей и модификаций автомобилей европейского производства. Перечень марок впечатляет: «Мерседес», БМВ, «Фольксваген», «Ауди», «Опель», «Рено», «Пежо», «Ситроен», «Фиат» и многие другие. Эта продукция Mahle идет как для конвейерной сборки, так и в запасные части. Достаточно велика номенклатура поршней и для двигателей японских машин. Не забыты российские потребители: фирмой Mahle освоены и уже продаются на нашем рынке поршневые группы и кольца для двигателей ВАЗ и ГАЗ.

Несмотря на огромную массу выпускаемых деталей (в последние годы к ним прибавились поршневые кольца и подшипники коленчатых валов), фирма выполняет и индивидуальные заказы. Например, здесь могут изготовить поршни для новых двигателей в единичных количествах. Имея серьезную исследовательскую, конструкторскую и производственную базу, Mahle может спроектировать и сделать поршень для любого двигателя, удовлетворяющий всем необходимым требованиям, будь то низкий расход топлива и масла, малый выброс токсичных веществ с выхлопными газами, невысокий шум, максимально возможные мощность и долговечность двигателя. При этом будут выбраны оптимальные сочетания материала, конструкции, геометрии и покрытий поршня, необходимые для выполнения поставленных условий.

Интересно, что у фирмы можно заказать и любые поршни, которые когда-либо изготавливались фирмой Mahle: со времени ее основания сохраняются все формы для отливки.

www.motornn.ru

Необходимость модификации поршней при модернизации двигателя наддувом связана прежде всего с повышением давлений и температур и камере сгорания. Конструкция современных поршней столь совершенна, что они выдерживают высокие механические и термические нагрузки. Поэтому часто можно снимать металл с днища поршня без угрозы его прочности. В то же время, снижение степени сжатия создаёт проблемы эффективного пуска двигателя в условиях, когда система наддува не работает и давление и температуры в цилиндре не достигают в процессе сжатия того минимума, который обеспечивает самовоспламенение (или воспламенение) смеси. Для решения этой проблемы приходится пользоваться средствами повышения температуры заряда в цилиндре перед пуском и во время пуска, т. е. использовать специальные нагревании в камере сгорания и проч. Об этом речь пойдёт в дальнейшем.

Рис. Зависимость давления и температуры сжатия в цилиндре от степени сжатия при разных условиях на впуске

Как показано на рисунке, важнейшим показателем, определяющим возможность или невозможность применения данной степени наддува в неизменной конструкции двигателя является температура в цилиндре. При этом речь может идти как о снижении прочности материала поршня, так и о термических деформациях поршней, а также усталостной прочности, в результате знакопеременных тепловых деформаций. Материалы для изготовления поршней и колец должны обладать крипо-стойкостью (т. е. способностью выдерживать длительные статические и динамические нагрузки при повышенной температуре без накопления остаточных деформаций). Во всех случаях форсирования двигателя головка поршня должна иметь достаточный зазор с цилиндром. Наилучшими путями сохранения этого зазора во время работы двигателя является охлаждение поршня. Возможно применение системы постоянного охлаждения. В этом случае охлаждающее поршень масло подаётся через шатун и его головку к специальному распылителю масла на внутреннюю поверхность днища поршня. С омываемой маслом поверхности днища масло постоянно снимается специальным скребком, связанным с головкой шатуна и прижимаемым к днищу поршня пружиной. Затем масло перетекает в полости охлаждения зоны размещения колец и стекает в картер. Конечно, такая система усложняет конструкцию машины. А вот применение периодического охлаждения днища поршня маслом более просто и достаточно эффективно. На рисунке показана схема такого охлаждения.

Рис. Охлаждение внутренней части поршня с помощью струи масла, подаваемой форсункой 1

При приближении поршня к нижней мёртвой точке форсунка 1, направленная вверх, впрыскивает масло в его полости. Масло поступает в область днища, омывает его и сливается по соответствующим каналам поршня на поршневую головку шатуна, а затем в картер двигателя. Следует обратить внимание, что полость охлаждения приближена к зоне размещения первого поршневого кольца, т. к. именно оно испытывает наибольшие и механические, и тепловые нагрузки.

В данном случае стенки днища поршня и боковые стенки поршня вблизи первого и других колец делаются уменьшенной толщины для лучшего отвода тепла от днища поршня в систему охлаждения. Надёжная работа поршневой группы зависит от обеспечения эффективных способов отвода тепла от днища поршня и создания благоприятных условий для работы поршневых колец. Через поршень может отводиться до 7 — 9 % тепла, вводимого с топливом в цилиндр двигателя.

Проблема отвода тепла от днища поршня может решаться также применением материалов (например, алюминиевых сплавов) с высокой теплопроводностью, а также повышенной толщиной головки поршня для облегчения передачи тепла к кольцам, которые в свою очередь, отдают его втулке цилиндра, охлаждаемой водой. (До 75 — 80 % тепла, полученного головкой поршня, уходит через кольца, а 20 — 25 % отнимается воздухом и разбрызгиваемым в картере маслом).

Геометрическая форма поршня представляет собой несколько усечённых конусов. Конусность верхней части поршня допускает повышенный нагрев в этой части, а следовательно, большее расширение, чем в нижней. Поэтому в нагретом состоянии поршень будет иметь форму, приблизительно цилиндрическую. Зазоры колец в поршневых канавках зависят от температуры: чем сильнее нагревается участок поршня, тем больше зазоры в кольцах. Чем меньше зазор в горячем состоянии между головкой поршня над первым кольцом и цилиндром, тем больше дросселирование газа в этом зазоре и лучше условия работы колец. Так, при зазоре 0,05 мм и температуре газа в верхней части зазора, равной 800 С, уже на расстоянии 20 мм от верхней части температура газа снижается до 400 °С, а при зазоре, равном 0,5 мм — лишь до 700 С. Давление газа на поршневые кольца меняется как от расстояния до кольца, так и от давления газа в цилиндре. Если принять давление в цилиндре за 100%, то давление, действующее на первое кольцо, составит 75%, на второе -17%, а на третье — лишь 7%.

Для предупреждения интенсивной выработки ручьёв под кольца, которая наблюдается особенно у алюминиевых поршней, применяется плазменная износостойкая наплавка ручьёв или вставка из специального чугуна (нерезиста). В высокофорсированных дизелях с диаметрами цилиндра порядка 200 — 300 мм наряду с алюминиевыми охлаждаемыми поршнями применяют и составные — тонкостенная головка из жаропрочной стали, тронк из алюминиевого сплава или чугунный. Составные поршни обеспечивают высокую износостойкость канавок компрессионных колец, благодаря высокой твёрдости жаропрочных сталей при высоких температурах. А также допускают минимальный зазор между головкой и втулкой цилиндра, поскольку коэффициент линейного расширения материалов головки и втулки примерно одинаковы.

Для более нагруженных двигателей рекомендуется применять в качестве верхних колец трапецеидальные кольца. В этом случае усиливается перемычка между соседними канавками, уменьшается нагар в канавках за счёт их самоочистки и более интенсивного вымывания нагара.

Рис. Схема размещения трапецеидального поршневого кольца в чугунной вставке алюминиевого поршня

ustroistvo-avtomobilya.ru

Для большинства применений в форсированных двигателях обычной практикой является выбор кованых поршней, и игнорирование литых конструкций. Однако, в двигателях, сконструированных для средней или умеренно-высокой мощности, литые поршни будут часто выдавать большую мощность, чем кованые поршни. Почему? Имеется несколько причин. Прежде всего, литые поршни обычно имеют меньший износ канавок для поршневых колец и очень малую теплопроводность, удерживая больше тепла в камерах сгорания. Во-вторых, они сконструированы для работы с минимальным зазором в отверстии цилиндра, обеспечивая более стабильную платформу для поршневых колец. В-третьих, они часто легче, чем кованые. Наиболее важным является то, что они зачастую намного дешевле кованых поршней.

В течение нескольких последних лет были заново разработаны литые поршни, подходящие для использования в форсированных двигателях. Первое преимущество — это существенно уменьшенный шум от поршня. Если такого ощущения нет, то вы могли не слышать гоночного двигателя, шум которого заглушен до приемлемого уровня. Стук поршня, вызванный колебаниями поршня в цилиндре, производит неправдоподобный шум, как при потряхивании ведра, наполовину заполненного гвоздями. Уменьшенные зазоры, существенно сокращают колебания поршня и шум от них.

Если вы планируете создать атмосферный двигатель (т.е. без наддува), предназначенный для выдачи максимальной мощности в диапазоне оборотов от 4.500 до 5.000 об/мин, то обычные литые поршни будут работать достаточно хорошо. Однако, нагрузки и температуры, создаваемые при высоких уровнях мощности и оборотах, требуют использования кованых поршней.

Если уровень мощности и другие особенности конструкции двигателя (подобные уникальному размеру отверстия цилиндра или специальному положению поршневого кольца) подтверждают необходимость кованого поршня, то очень важно реализовать то, чтобы требуемый рабочий зазор изменялся определенным образом от одного производителя поршней к другому. Помните, что возможность создания малого зазора между поршнем и стенкой цилиндра без заеданий и чрезмерного «прихватывания» является «активом» с точки зрения уплотнения поршневых колец и низкого шума. Однако, многие из специальных кованых поршней изготовлены из сплавов с высоким коэффициентом термического расширения. Они могут быть довольно стабильными при высоких температурах и больших оборотах, но они не подходят для использования в обычном режиме двигателя. Поршни, которые слабо сидят в цилиндрах, когда двигатель холодный, влияют на топливную эффективность и увеличивают расход масла, токсичность выхлопных газов и т.д. Следовательно, наиболее важные соображения, влияющие на выбор поршня, должны определить поршень, который позволяет достичь как можно меньшего зазора у юбки при всех, а не только «щадящих» условиях работы.

Как правило, лучший поршень можно найти, анализируя данные фирм-производителей по зазору поршней. Другими словами, чем больше термическая стабильность сплава, тем меньше поршень будет расширяться при нагревании, и тем меньше минимальный зазор, который может гарантировать фирма-производитель.

Оцените статью: Поделитесь с друзьями!tuningtaza.ru