Корпус двигателя является базовым элементом, на котором монтируются его основные механизмы и системы и посредством которого реализуется монтаж двигателя на раме автомобиля.

При эксплуатации автомобиля корпус двигателя подвержен воздействию:

- интенсивных, циклически изменяющихся силовых нагрузок от газовых и инерционных сил;

- высоких температур и давления содержащего коррозионно-активные элементы рабочего тела;

- высоких относительных скоростей движения сопряженных элементов цилиндропоршневой группы при больших удельных нагрузках между ними;

- больших градиентов температур по объему элементов при высокой степени их нагрева;

- коррозийного и эрозийного воздействия со стороны окружающей среды на наружные элементы корпуса.

К конструкции корпуса предъявляются требования максимальной жесткости при минимальной конструктивной массе и высокая коррозионная и износостойкость.

Для повышения жёсткости корпуса проектируемого двигателя использован следующий комплекс конструкторских мероприятий:

- выполнение корпуса двигателя в виде единой отливки блока цилиндров и картера;

- использование полноопорного коленчатого вала

- выполнение плоскости крепления масляного поддона картера ниже плоскости разъема коренных опор.

Силовая схема блок-картера - с несущим негильзованным блоком цилиндров.

Блок-картер изготавливается из серого перлитного чугуна СЧ 32-52

( σв=320 МПа, σ-1=140 МПа, τ-1=110 МПа) методом «тонкого» чугунного литья.

Толщины стенок блок-картера в зоне блока цилиндров δбц, головки цилиндров δст г и картера - δк в соответствии с технологическими возможностями метода отливки принимаются равными 3,5 мм

В зоне привалочных плоскостей головки, блока цилиндров и масляного поддона толщины стенок после механической обработки соответственно равны δп пг=8,97 мм, δп п=9 мм и δпм=7 мм.

Толщина стенки гильзы цилиндра определяется по статистическим данным

δц=(0,065…0,085)D=0,06583=5,395 мм.

Минимальная ширина проходов для охлаждающей жидкости в блоке цилиндров по статистическим данным δп охл=9…15 мм принимается равной

δп охл=10 мм.

Диаметры переходных каналов для прохода охлаждающей жидкости из рубашки блока в головку цилиндров d=10 мм.

Высота полости для прохода охлаждающей жидкости  выбирается таким образом, чтобы уплотняющий пояс поршня в НМТ находился в “омываемой” зоне цилиндра -

выбирается таким образом, чтобы уплотняющий пояс поршня в НМТ находился в “омываемой” зоне цилиндра - = 92,38 мм

= 92,38 мм

Длина зеркала цилиндра по образующей должна позволять нижней кромке юбки поршня выступать на величину  , которая должна быть не более

, которая должна быть не более .

. =0,13 83 = 10,79 мм.

=0,13 83 = 10,79 мм.

Правильность выбора толщины стенок цилиндра  проверяется по напряжениям разрыва

проверяется по напряжениям разрыва по образующей на режиме максимального крутящего момента

по образующей на режиме максимального крутящего момента ;

; =

= МПа.

МПа.

У современных двигателей аналогичной конструкции [3]  40…60 МПа.

40…60 МПа.

Конструктивно газовый стык состоит из десяти шпилек М -12, выполненных из стали 40Х. Количество шпилек, приходящихся на один цилиндр – 4. Прокладка стыка – единая на все цилиндры с основой из перфорированного стального (Ст20) перфорированного листа и наполнением в виде листов графитизированного термостойкого картона, пропитанных специальными связующими жаростойкими материалами.

Границы прокладки и отверстия в ней имеют металлическую окантовку.

Эскиз элемента газового стыка приведен на рис.9.

Рис.9. Элемент газового стыка

Оценка работоспособности газового стыка производится на режиме максимального крутящего момента -  . Расчётные нагрузки – статические силы предварительной затяжки шпильки

. Расчётные нагрузки – статические силы предварительной затяжки шпильки  и термическаяРt, а также повторно-переменная газовая сила

и термическаяРt, а также повторно-переменная газовая сила  .

.

Сила предварительной затяжки

=

=  Н

Н

=

= Н

Н

- максимальное давление рабочего цикла на расчётном режиме, МПа;

- максимальное давление рабочего цикла на расчётном режиме, МПа;

, м2 – площадь поршня;

, м2 – площадь поршня;

–количество шпилек, воспринимающих нагрузку от газовой силы одного цилиндра;

–количество шпилек, воспринимающих нагрузку от газовой силы одного цилиндра;

- коэффициент запаса;

- коэффициент запаса;

=1,5…2,0 для среднефорсированных автотракторных двигателей [3]

=1,5…2,0 для среднефорсированных автотракторных двигателей [3]

Величина коэффициента дополнительной (динамической) нагрузки резьбового соединения

=

=

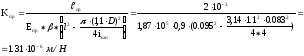

Податливость шпильки:

=

= м/Н

м/Н

- модуль Юнга материала шпильки – сталь 40Х Еб = 2 105 Н/м2

- модуль Юнга материала шпильки – сталь 40Х Еб = 2 105 Н/м2

Податливость шайбы

м/Н

м/Н

–модуль упругости материала шайбы – Ст20 Еш = 2 105 Н/м2

–модуль упругости материала шайбы – Ст20 Еш = 2 105 Н/м2

Податливость прокладки

–модуль упругости материала основы прокладки Епр = 1,87 * 105 Н/м2;

–модуль упругости материала основы прокладки Епр = 1,87 * 105 Н/м2;

= 0,9 - коэффициент заполнения металлом расчётного сечения;

= 0,9 - коэффициент заполнения металлом расчётного сечения;

l=0,095 м - межцилиндровое расстояние,

Податливость головки, приходящаяся на одну шпильку

=

= м/Н

м/Н

, Н/м2 – модуль упругости материала головки

, Н/м2 – модуль упругости материала головки

Головка – из чугуна СЧ 32-52 Ег = 1,3 * 105 Н/м2.

Площадь поперечного сечения зоны активной деформации головки на середине её высоты, приходящаяся на одну шпильку:

=

=  м2

м2

– габариты зоны активной деформации расчётного сечения головки

– габариты зоны активной деформации расчётного сечения головки

Аг = 0,16 м

Вг = 0,15 м

–коэффициент заполнения металлом расчётного сечения;

–коэффициент заполнения металлом расчётного сечения;

=0,25…0,35 – для общих головок нескольких цилиндров [3]

=0,25…0,35 – для общих головок нескольких цилиндров [3]

= 0,3

= 0,3

Податливость блока, приходящаяся на одну шпильку

=

= ,м/Н

,м/Н

, Н/м2 - модуль упругости материала блока

, Н/м2 - модуль упругости материала блока

Головка – из чугуна СЧ 32-52 Ебл = 1,3 105 Н/м2

Площадь поперечного сечения зоны активной деформации блока на середине его высоты, приходящаяся на одну шпильку:

=

= м2

м2

–габариты зоны активной деформации расчётного сечения блока

–габариты зоны активной деформации расчётного сечения блока

Абл = 0,155 м

Вбл = 0,14 м

–коэффициент заполнения металлом расчётного сечения

–коэффициент заполнения металлом расчётного сечения

=0,2…0,35 [3]

=0,2…0,35 [3]

= 0,3

= 0,3

Термическая сила:

- так как все элементы газового стыка выполнены из материала с одинаковым коэффициентом Pt=0 [3]

Экстремальные величины нагрузок на шпильку:

= 13867,57 + 0 +0,03 8935,59 = 14135,92 Н

= 13867,57 + 0 +0,03 8935,59 = 14135,92 Н

= 13867,57+0 = 13867,57 Н

= 13867,57+0 = 13867,57 Н

Оценка запаса прочности проводится для минимального сечения шпильки в резьбовой его части

=

=  МПа

МПа

=

=  МПа

МПа

Определение коэффициента запаса прочности  шпильки

шпильки

МПа

МПа

МПа

МПа

а < 550 =>

а < 550 =>  σ = 0

σ = 0

Для стали 40Х

-1 = 320…480 МПа = 370 МПа

-1 = 320…480 МПа = 370 МПа

т =650…900 МПа = 750МПа

т =650…900 МПа = 750МПа

Выбор зоны диаграммы усталостной прочности, в которой расположен цикл

А >B, следовательно, расчет проводим по пределу текучести.

5,0…5,5 = 5,3 [3]

5,0…5,5 = 5,3 [3]

Для автотракторных двигателей запас прочности  шпильки должен находиться в пределах 1,3…2,0.

шпильки должен находиться в пределах 1,3…2,0.

Для создания необходимой силы предварительной затяжки  шпильки нужно завёртывать динамометрическим ключом с моментом затяжки:

шпильки нужно завёртывать динамометрическим ключом с моментом затяжки:

= 19,831+ 17,75 = 37,581 Н м

= 19,831+ 17,75 = 37,581 Н м

Мр - момент, необходимый для создания осевого усилия и преодоления трения в резьбе:

= 13867,57 1,43 10-3 = 19,831 Н∙м

= 13867,57 1,43 10-3 = 19,831 Н∙м

Мт - момент трения на торцевой поверхности гайки:

= 13867,57 1,28 10-3 = 17,75 Н∙м

= 13867,57 1,28 10-3 = 17,75 Н∙м

Значения величин  и

и для стандартной резьбы приведены в [3].

для стандартной резьбы приведены в [3].

studfiles.net

Cтраница 1

Корпус двигателя заканчивается в верхней части головкой 5, которая закрывает лобовые части обмотки, содержит узел вывода статорной обмотки 4 и обеспечивает присоединение протектора. Внутренняя полость двигателя заполнена специальным маловязким маслом, которое циркулирует внутри машины под действием турбинки 10, насаженной на вал ротора. Оно проходит по зазору между ротором и статором и параллельно по каналам между корпусом двигателя и внешней поверхностью статорных пакетов, попадает в фильтр 11 и возвращается к турбинке по каналу, имеющемуся внутри вала ротора. [1]

Корпус двигателей выполнен с продольными радиальными ребрами, увеличивающими поверхность охлаждения и улучшающими отвод тепла от двигателя в окружающий воздух. На противоположном от рабочего конце вала укреплен вентилятор, прогоняющий охлаждающий воздух вдоль ребер корпуса. Вентилятор закрыт кожухом с отверстиями для прохода воздуха. В двигателях малой мощности вентилятор и кожух пластмассовые, в более мощных вентилятор литой из алюминиевого сплава, а кожух штампованный из тонкой листовой стали. [3]

Корпус двигателя состоит из головки, блоков цилиндров, картера, поддона и кожуха. [4]

Корпус двигателя заканчивается в верхней части головкой, которая закрывает лобовые части обмотки, содержит узел вывода статорной обмотки и обеспечивает присоединение протектора. Нижние лобовые части обмотки закрываются основанием двигателя, в котором размещаются масляный фильтр и клапан. [5]

Корпус двигателя в вариантах 1 - 7, 9, 11 - 20, 30 жестко связан с телом А и его масса учтена в тл. [6]

Корпус двигателя литой из стали, закрытый с торцов двумя крышками, так называемыми подшипниковыми щитами, в которых помещаются шариковые подшипники вала. Со стороны коллектора установлен один однорядный подшипник с защитной шайбой, а со стороны привода - два однорядных открытых подшипника. В подшипники при сборке электродвигателя закладывают смазку - консталин, которую в период между годовыми осмотрами уже не добавляют. Доступ к щеткам и коллектору обеспечивается через люк в корпусе. Люк закрывается двумя защитными лентами, прикрепленными к корпусу винтами и стянутыми болтом. [8]

Корпус двигателя конструктивно выполнен сварным из листовой стали и состоит из двух оболочек: наружной, к которой приварены лапы и транспортные ушки, и внутренней, состоящей из двух цилиндров, соединенных между собой планками со скобами. Оболочки связаны в одно целое скобами и сухарями, служащими одновременно опорами для крепления щитов. [9]

Корпус двигателя ( рис. 24.20) представляет собой стальную сварную трубку, к которой приварены ребра, лапы, транспортные ушки, патрубок для установки вводной коробки. Щиты двигателя - литые из чугуна, крепятся к корпусу двигателя 6-го и 7-го габаритов при помощи четырех стяжных шпилек, а в двигателях 8-го габарита - болтами. Подшипники с внутренней и наружной сторон закрыты крышками. [10]

Корпус двигателей ( рис. 24.28) - стальной, сварной, состоит из двух торцевых плит, стянутых между собой восемью продольными стержнями, и наружного цилиндра, приваренного к плитам. В пространстве между стержнями и наружным цилиндром вдоль статора установлены охлаждающие трубы, распределенные вокруг пакета статора. [12]

Корпус двигателей - дгальной, сварной, состоит из двух торцевых плит, гстянутых между собой продольными ребрами, и наружного цилиндра, приваренного к плитам, и обеспечивающего герметичность корпуса двигателей. В пространстве между наружным цилиндром и продольными ребрами установлены охлаждающие трубы распределенные вокруг пакета статора. [14]

Корпус двигателя состоит из сварной трубы с приваренными к ней ребрами, лапами, патрубком для коробки выводов и швеллерами для крепления кожуха. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Русско-английский словарь нормативно-технической терминологии. academic.ru. 2015.

корпус двигателя — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN engine bodymotor frame … Справочник технического переводчика

корпус электровращательного забойного двигателя — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN electrical downhole motor housing … Справочник технического переводчика

Вибрации двигателя — (от латинского vibratio колебание) механические колебания двигателя или отдельных его узлов и деталей (в узком смысле механические колебания его роторов и корпусов). Основное значение имеют В. д. с частотой вращения его роторов (роторные… … Энциклопедия техники

вибрации двигателя — (от лат. vibratio колебание) механические колебания двигателя или отдельных его узлов и деталей (в узком смысле механические колебания его роторов и корпусов). Основное значение имеют В. д. с частотой вращения его роторов… … Энциклопедия «Авиация»

вибрации двигателя — (от лат. vibratio колебание) механические колебания двигателя или отдельных его узлов и деталей (в узком смысле механические колебания его роторов и корпусов). Основное значение имеют В. д. с частотой вращения его роторов… … Энциклопедия «Авиация»

Топливный насос высокого давления дизельного двигателя — Топливный насос высокого давления 12 цилиндрового дизельного двигателя Топливный насос высокого давления (ТНВД) дизельного двигателя (а также бензиновых двигателей … Википедия

модульная конструкция двигателя — Модули двухконтурного турбореактивного двигателя Д 36. модульная конструкция двигателя конструкция, состоящая из отдельных модулей, каждый из которых представляет собой группу сборочных единиц и может быть заменён в условиях эксплуатации… … Энциклопедия «Авиация»

модульная конструкция двигателя — Модули двухконтурного турбореактивного двигателя Д 36. модульная конструкция двигателя конструкция, состоящая из отдельных модулей, каждый из которых представляет собой группу сборочных единиц и может быть заменён в условиях эксплуатации… … Энциклопедия «Авиация»

охлаждение двигателя — Охлаждаемые турбинные лопатки. охлаждение двигателя газотурбинного защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в… … Энциклопедия «Авиация»

охлаждение двигателя — Охлаждаемые турбинные лопатки. охлаждение двигателя газотурбинного защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в… … Энциклопедия «Авиация»

Охлаждение двигателя — газотурбинного защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в маслосистеме, и опора с подшипниками. Для регулирования… … Энциклопедия техники

normative_ru_en.academic.ru

корпус двигателя — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN engine bodymotor frame … Справочник технического переводчика

корпус электровращательного забойного двигателя — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN electrical downhole motor housing … Справочник технического переводчика

Вибрации двигателя — (от латинского vibratio колебание) механические колебания двигателя или отдельных его узлов и деталей (в узком смысле механические колебания его роторов и корпусов). Основное значение имеют В. д. с частотой вращения его роторов (роторные… … Энциклопедия техники

вибрации двигателя — (от лат. vibratio колебание) механические колебания двигателя или отдельных его узлов и деталей (в узком смысле механические колебания его роторов и корпусов). Основное значение имеют В. д. с частотой вращения его роторов… … Энциклопедия «Авиация»

вибрации двигателя — (от лат. vibratio колебание) механические колебания двигателя или отдельных его узлов и деталей (в узком смысле механические колебания его роторов и корпусов). Основное значение имеют В. д. с частотой вращения его роторов… … Энциклопедия «Авиация»

Топливный насос высокого давления дизельного двигателя — Топливный насос высокого давления 12 цилиндрового дизельного двигателя Топливный насос высокого давления (ТНВД) дизельного двигателя (а также бензиновых двигателей … Википедия

модульная конструкция двигателя — Модули двухконтурного турбореактивного двигателя Д 36. модульная конструкция двигателя конструкция, состоящая из отдельных модулей, каждый из которых представляет собой группу сборочных единиц и может быть заменён в условиях эксплуатации… … Энциклопедия «Авиация»

модульная конструкция двигателя — Модули двухконтурного турбореактивного двигателя Д 36. модульная конструкция двигателя конструкция, состоящая из отдельных модулей, каждый из которых представляет собой группу сборочных единиц и может быть заменён в условиях эксплуатации… … Энциклопедия «Авиация»

охлаждение двигателя — Охлаждаемые турбинные лопатки. охлаждение двигателя газотурбинного защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в… … Энциклопедия «Авиация»

охлаждение двигателя — Охлаждаемые турбинные лопатки. охлаждение двигателя газотурбинного защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в… … Энциклопедия «Авиация»

Охлаждение двигателя — газотурбинного защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в маслосистеме, и опора с подшипниками. Для регулирования… … Энциклопедия техники

translate.academic.ru

Cтраница 1

Корпуса электродвигателей и пускорегулирующих аппаратов или металлические конструкции, на которых они установлены, заземляют в установках при номинальном напряжении выше 36 в. Исключением являются случаи, когда они установлены в сухих производственных, торговых, конторских помещениях и лабораториях с сухими, плохопроводящими полами ( например, деревянными, асфальтовыми), и при этом невозможно одновременное прикосновение обслуживающего персонала к электрооборудованию и другим заземленным частям. [2]

Корпус электродвигателя изготовлен из стального литья цилиндрической формы. На внутренней поверхности корпуса укреплены сердечники полюсов с уложенными вокруг них обмотками возбуждения. [3]

Корпус электродвигателя имеет опорные лапы для крепления его к раме погрузчика. [5]

Корпуса электродвигателей следует снабдить пластинчатыми глушителями на входе и выходе воздуха из вентиляционных каналов. [6]

Корпус электродвигателя и центрифуги в целом должны быть заземлены. [7]

Корпусы электродвигателей и пусковых приспособлений, а также все металлические части вблизи них, которые могут оказаться под напряжением, должны быть заземлены. [8]

Корпус электродвигателя и пускорегулирующего реостата должны быть изолированы от токоведущих деталей. [9]

Корпус электродвигателя имеет следующие дцаметры: 103; 117; 123 и 138 мм. [10]

Корпуса электродвигателей должны быть надежно заземлены в соответствии с требованиями ПУЭ. Профилактическое испытание изоляции обмоток производится с помощью мегомметра: у электродвигателей напряжением до 660 В включительно - на напряжение 1000 В, а у электродвигателей напряжением выше 660 В - на напряжение 2500 В. [11]

Корпус электродвигателя всегда заполнен водой, и во время работы вода непрерывно циркулирует по обмоткам, охлаждая их и смазывая подшипники. [12]

Корпус электродвигателя или электрического аппарата, арматура электрического светильника или труба электропроводки в нормальных условиях не находятся под напряжением относительно земли, что достигается изоляцией от токоведущих частей. Однако при повреждении изоляции любая из этих частей может оказаться под напряжением, нередко равным фазному. Электродвигатель с пробитой на корпус изоляцией часто электрически соединен с машиной, которую он приводит в движение, например установлен на станке. Рабочий, БЗЯЗЩИЙСЯ за рукоятки управления станком, может попасть под напряжение. Чтобы уменьшить опасность поражения людей при повреждении изоляции токоведущих частей, принимают ряд мер. Под защитным заземлением понимают преднамеренное электрическое соединение с землей или ее эквивалентом металлических нетоко-ведущих частей, которые могут оказаться под напряжением. Это соединение должно иметь достаточно малое сопротивление, чтобы в случае замыкания на корпус прикосновение к нему человека не могло вызвать протекание через его тело опасного для жизни тока. [13]

Корпус электродвигателя должен быть заземлен, рубильник огражден, а все провода тщательно изолированы. [14]

Корпуса электродвигателей и металлические оболочки питающих кабелей необходимо надежно заземлять. Пол вокруг двигателя должен быть чистым. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Полезная модель относится к области электротехники, а именно, к корпусам электрических машин, например, асинхронного двигателя, предназначенного для привода лифтовых лебедок.

Технический результат полезной модели заключается в надежном креплении статора с обмоткой в корпусе, отсутствии угловых смещений статора при возникновении больших крутящих моментов при пуске двигателя, повышении надежности работы двигателя, повышении технологичности сборки.

Корпус асинхронного двигателя состоит из двух половинок, которые, охватывая наружный диаметр сердечника статора, стягиваются с помощью четырех болтовых соединений, внутренний диаметр корпуса выполнен на 1 мм меньше наружного диаметра сердечника статора, на внутренней поверхности корпуса имеются ребра, которые упираются в прямоугольную часть поверхности сердечника статора.

Благодаря такой конструкции корпуса асинхронного двигателя, исключаются угловые смещения статора в корпусе, повышается надежность работы двигателя.

Полезная модель относится к области электротехники, а именно, к корпусам электрических машин, например, асинхронного двигателя, предназначенного для привода лифтовых лебедок.

Известны литые стальной и чугунный корпусы, которые трудоемки в изготовлении и при сборке (1).

Наиболее близким техническим решением, выбранным как прототип, является корпус асинхронных машин полого профиля, стандартных высот оси вращения, изготовленный из алюминиевого сплава, имеющий на наружной поверхности охлаждающие ребра, внутренний диаметр наружного диаметра сердечника статора (2).

Недостатками конструкции корпуса, если использовать двигатель в приводе лифтовых лебедок, где присутствуют частые пуски и возникают большие крутящие моменты, является сложность фиксации статора в корпусе, не обеспечивается жесткое соединение корпус- статор.

Технический результат полезной модели заключается в надежном креплении статора с обмоткой в корпусе, отсутствии угловых смещений статора при возникновении больших крутящих моментов при пуске двигателя, соответственно, повышении надежности работы двигателя, повышении технологичности сборки.

Указанный технический результат достигается тем, что корпус асинхронного двигателя стандартных высот оси вращения, полого профиля, изготовленный из алюминиевого сплава, имеющий на наружной поверхности охлаждающие ребра, внутренний диаметр наружного диаметра сердечника статора, состоит из двух половинок, которые, охватывая наружный диаметр сердечника статора, стягиваются с помощью четырех болтовых соединений, внутренний диаметр корпуса выполнен на 1 мм меньше наружного диаметра сердечника статора, на внутренней поверхности корпуса имеются ребра, которые упираются в прямоугольную часть поверхности сердечника статора.

Благодаря тому, что изменена конструкция корпуса асинхронного двигателя, а именно, корпус состоит из двух половинок, которые охватывая наружный диаметр сердечника статора, стягиваются с помощью четырех болтовых соединений, внутренний диаметр корпуса выполнен на 1 мм меньше наружного диаметра сердечника статора, на внутренней поверхности корпуса имеются ребра, которые упираясь в прямоугольную часть поверхности сердечника статора, исключают угловые смещения статора, он надежно крепится в корпусе, повышается надежность работы двигателя, повышается технологичность сборки.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый корпус асинхронного двигателя отличается тем, что состоит из двух половинок, которые охватывая наружный диаметр сердечника статора, стягиваются с помощью четырех болтовых соединений, внутренний диаметр корпуса на 1 мм меньше наружного диаметра сердечника статора, на внутренней поверхности корпуса выполнены ребра, которые упираются в прямоугольную часть поверхности сердечника статора.

Таким образом, заявляемый корпус соответствует критерию «новизна».

Сущность полезной модели поясняется чертежом, где показан общий вид корпуса асинхронного двигателя.

Корпус 1 асинхронного двигателя состоит из двух половинок, которые, как «хомут» охватывая наружный диаметр сердечника статора 2, стягиваются четырьмя болтовыми соединениями (по два с каждой стороны), при этом внутренний диаметр корпуса выполнен на 1 мм меньше наружного диаметра сердечника статора. Сердечник статора шихтованный из листов электротехнической стали, состоит из пакетов, развернутых по отношению друг к другу на угол 90 градусов, и имеет прямоугольно-цилиндрическую форму. На внутренней поверхности корпуса имеются ребра 3, которые упираясь в прямоугольную часть поверхности сердечника статора, предотвращают последний от угловых смещений.

Такая конструкция корпуса позволяет надежно крепить статор с обмоткой в корпусе и предотвращает статор от угловых смещений при возникновении больших крутящих моментов при частых пусках двигателя, повышается технологичность сборки, повышается надежность работы двигателя в целом.

Испытания, проведенные на ОАО «Сарапульский электрогенераторный завод», подтверждают полезность предлагаемой полезной модели.

Источники информации:

1. Гурин Я.С., Кузнецов Б.И. Проектирование серий электрических машин, М., «Энергия», 1978, стр.72-73.

2. Описание изобретения к патенту РФ RU 2 280 938, МПК Н02К 5\18, Н02К 5\04, опубл. 27.07.2006 Бюл.  21.

21.

Корпус асинхронного двигателя стандартных высот оси вращения, полого профиля, изготовленный из алюминиевого сплава, имеющий на наружной поверхности охлаждающие ребра, внутренний диаметр наружного диаметра сердечника статора, отличающийся тем, что состоит из двух половинок, которые, охватывая наружный диаметр сердечника статора, стягиваются с помощью четырех болтовых соединений, внутренний диаметр корпуса выполнен на 1 мм меньше наружного диаметра сердечника статора, на внутренней поверхности корпуса имеются ребра, которые упираются в прямоугольную часть поверхности сердечника статора.

poleznayamodel.ru

Справочник технического переводчика. – Интент. 2009-2013.

корпус электровращательного забойного двигателя — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN electrical downhole motor housing … Справочник технического переводчика

Вибрации двигателя — (от латинского vibratio колебание) механические колебания двигателя или отдельных его узлов и деталей (в узком смысле механические колебания его роторов и корпусов). Основное значение имеют В. д. с частотой вращения его роторов (роторные… … Энциклопедия техники

вибрации двигателя — (от лат. vibratio колебание) механические колебания двигателя или отдельных его узлов и деталей (в узком смысле механические колебания его роторов и корпусов). Основное значение имеют В. д. с частотой вращения его роторов… … Энциклопедия «Авиация»

вибрации двигателя — (от лат. vibratio колебание) механические колебания двигателя или отдельных его узлов и деталей (в узком смысле механические колебания его роторов и корпусов). Основное значение имеют В. д. с частотой вращения его роторов… … Энциклопедия «Авиация»

Топливный насос высокого давления дизельного двигателя — Топливный насос высокого давления 12 цилиндрового дизельного двигателя Топливный насос высокого давления (ТНВД) дизельного двигателя (а также бензиновых двигателей … Википедия

модульная конструкция двигателя — Модули двухконтурного турбореактивного двигателя Д 36. модульная конструкция двигателя конструкция, состоящая из отдельных модулей, каждый из которых представляет собой группу сборочных единиц и может быть заменён в условиях эксплуатации… … Энциклопедия «Авиация»

модульная конструкция двигателя — Модули двухконтурного турбореактивного двигателя Д 36. модульная конструкция двигателя конструкция, состоящая из отдельных модулей, каждый из которых представляет собой группу сборочных единиц и может быть заменён в условиях эксплуатации… … Энциклопедия «Авиация»

охлаждение двигателя — Охлаждаемые турбинные лопатки. охлаждение двигателя газотурбинного защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в… … Энциклопедия «Авиация»

охлаждение двигателя — Охлаждаемые турбинные лопатки. охлаждение двигателя газотурбинного защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в… … Энциклопедия «Авиация»

Охлаждение двигателя — газотурбинного защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в маслосистеме, и опора с подшипниками. Для регулирования… … Энциклопедия техники

technical_translator_dictionary.academic.ru