двух и трех двигателях лучше использовать первую схему, при четырех − вторую.

Âмощных установках ДВС лучше блокировать цепными передачами, а

âустановках небольшой мощности − клиноременными. При желании избежать цепных передач или уменьшить их число силовые блоки выполняют по схемам на рис. 23.26, в èг.

Двигатели можно блокировать карданными и зубчатыми передачами (рис. 23.26, в). При быстроходных ДВС для снижения скоростей движения

цепей применяют зубчатые редукторы (рис. 23.26, г), однако это усложняет конструкцию.

По схеме на рис. 23.26, д четыре двигателя сблокированы в виде отдельных двухдвигательных блоков с передачей мощности к коробке карданными валами. В этой схеме двигатели имеют правое и левое направления вращения, что применять не рекомендуют, так как при этом нужны ДВС специального исполнения. В двигателях с одним направлением вращения в одной из блокирующих передач используют зубчатые редукторы или поворачивают двигатели на 180°.

Блокирование двигателей коническими зубчатыми передачами и карданными валами (рис. 23.26, å) можно применять, когда отсутствуют каче- ственные цепи.

Все механизмы силовых приводов для удобства монтажа необходимо монтировать на общей сварной раме из нескольких продольных блоков, соединенных поперечными траверсами.

Во всех рассмотренных схемах можно использовать турбо- и электромуфты или турботрансформаторы.

Блокирующие трансмиссии с электроприводом постоянного тока имеют более простую конструкцию, чем приводы с механическим блокированием ДВС, однако весь комплекс привода не менее сложен.

На рис. 23.27 показана компоновка силового привода с четырьмя ДВС общей мощностью 1000 кВт, сблокированными трансмиссией с втулочнороликовыми цепями, с раздельным приводом двух насосов клиноременными передачами.

Цепные передачи силовых приводов работают при высоких частотах вращения (1000−1200 мин−1) и передают большие мощности, в ряде случаев до 2000 кВт на один вал. Для работы в таких условиях цепные передачи необходимо монтировать в жестких сварных герметичных корпусах и обеспечивать обильное смазывание для охлаждения трансмиссии. Такие конструкции требуют точного центрирования валов и двигателей с трансмиссией для обеспечения их соосности.

Для облегчения монтажа двигателей и улучшения работы трансмиссии валы двигателей и трансмиссий следует соединять короткими карданными валами. Последние позволяют передавать большие мощности и значительно упрощать монтаж агрегатов. Использовать клиноременную передачу для блокирования мощных двигателей не рекомендуют, так как это решение не позволяет блокировать одновременно более двух двигателей èç-çàнеобходимости периодического смещения их осей для натяжения ремней. Это очень сложно осуществлять в трансмиссиях с числом блокируемых валов более двух.

Все механизмы и блоки с двигателями силового привода следует монтировать на общей раме из нескольких продольных балок, соединенных поперечными траверсами. Раму лучше выполнять сварной из профильного

studfiles.net

Двигатель алмазного бурения – важнейшая часть установки, от которой зависит режим и допустимые показатели сверления. Бурильные машины условно делятся на 3 класса:

Рассмотрим основные характеристики, на которые следует обратить внимание перед покупкой:

Ручной режим эксплуатации возможен только для малогабаритных моделей с небольшим диаметром коронки.

Большая часть двигателей бурильных машин имеет электропривод (однофазный или трехфазный). Многие модели оснащаются блоком PRCD для защиты от скачков напряжения.

Бензопривод станет оптимальным решением для дорожных и полевых работ. Может применяться только на открытой местности.

Гидравлические двигатели, как правило, используются для бурения больших диаметров. Гидропривод позволяет уменьшить массу и габариты установки. Эксплуатируется совместно с маслостанциями высокого давления. Подходит для проведения работы под водой.

Пневматический привод подключается к воздушному компрессору. Может использоваться в зонах с высокой взрывоопасностью и при проведении подземных работ.

Чем мощнее двигатель, тем больше максимально допустимый диаметр оснастки. Специалисты рекомендуют подбирать оборудование «с запасом», так как некоторые производители завышают предельные показатели в технических паспортах. К тому же, работа при 100% загрузке приведёт к быстрому износу, перегревам и поломкам.

Чем больше режимов работы, тем точнее можно настроить параметры сверления для решения конкретной задачи: в соответствии с размером коронки, типом обрабатываемой поверхности и с учетом других условий.

В классических установках происходит вращательно-поступательное движение оснастки. Однако на некоторых моделях сверление происходит с подачей микроударов на высокой частоте – это позволяет применять современную технологию сухого бурения железобетона Diamond Hit

diam-almaz.ru

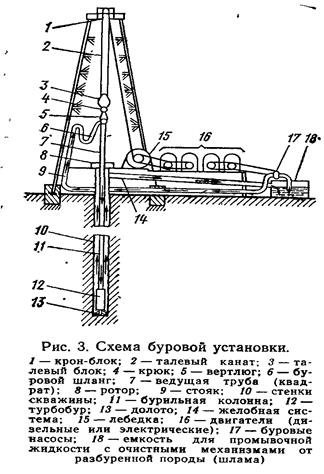

В состав буровой установки входит:

1.Кронблок (неподвиж. блок шкивов) 2.Талевый канат. 3.Талевый блок. 4.Крюк. 5.Вертлюг. 6.Буровой шланг. 7.Ведущая труба(квадрат). 8.Ротор–для вращения бурильной колонны. 9. Лебедка для привода талевой системы. 10.Стальной канат – один конец, которого мертво закреплен за ногу вышки, другой конец на лебедку (служит для подъема и опускания обсадных и бурильных труб). 11.Двигатели. 12. Буровой насос–для прокачки бурового раствора и создания циркуляции. 13.Ёмкости для промывочной жидкости. 14.Участок для приготовления свежего бурового раствора и химической обработки с целью создания требуемых качеств бурового раствора.15. Бурильная колонна. 16.Турбобур. 17. Долото – им бурят. 18.Стенки скважины.

Бурение скважины – это процесс механического разрушения горных пород на забое и удаления разбуренной породы из ствола скважины на поверхность. Завершается бурение созданием конструкции скважины, вскрытием и освоением продуктивного пласта.

Для бурения нефтяных и газовых скважин применяется вращательное бурение с промывкой забоя буровым раствором (промывочная жидкость).

Сущ. два способа вращательного бурения: роторный и с забойным двигателем

1. Роторный - при помощи специального привода (ротора) и захвата, вращают ведущую трубу (квадрат) и соединенную с ней колону труб с долотом, разрушающим породу на забое.

2. Забойно – вращательный (с забойным двигателем) – при бурении между долотом и бурильными трубами установлен забойный двигатель, который вращает только долото, а колонна труб остается не подвижной. В этом случае не тратится энергия на вращение многотонной многокилометровой длины бурильных труб, что исключает трение труб и обвал стенок скважин.

В качестве забойного двигателя применяюттурбо и электробуры. Во время работы долота на забое, корпус и трубы не вращаются, вращается вал Турбобураза счет энергии потока жидкости, которая вращает турбинки (роторы).

В процессе бурения скважины ее непрерывно промывают жидкостью (водой, глинистым или специальным раствором), промывочная жидкость выносит с забоя кусочки разбуренной породы, охлаждает долото, удерживает стенки скважины от обвала (создает противодавление).

При бурении скважины промывочная жидкость от буровых насосов поступает в буровой шланг, потом в вертлюг, затем в буровую колону, по которой движется к турбобуру и долоту. Пройдя через турбобур и отверстия в долоте промывочная жидкость подхватывает кусочки породы, и между стенками скважины и буровой колонной поднимается вверх на поверхность. Здесь по желобу очищается от кусочков горной породы, облагораживается необходимыми добавками (реагентами) и вновь поступает в скважину. По мере продвижения долота вниз колона бурильных труб наращивается новыми трубами. При износе долота поднимают всю колону бурильных труб на поверхность, меняют и опускают обратно - это называется спускоподъемной операцией. Во время этой операции скважина обязательно должна быть заполнена промывочной жидкостью, а иначе в нее будут поступать пластовые воды, газ, нефть из вскрытых пластов . Давление столба промывочной жидкости должно быть больше чем в пластах т. к. возможен выброс ее из скважины или открытое фонтанирование газа. Лаборант на буровой следит за плотностью и состоянием раствора (промывочной жидкости). После бурения, скважину закрепляют стальными обсадными трубами, которые предназначены для закрепления стенок пробуренной скважины, а для создания герметичности заколонного пространства цементируют ее. После приступают к вскрытию продуктивного пласта.

Вскрытие продуктивного пласта - это сообщение его (пласта) с внутренним пространством обсадной колонны, т.е. создание отверстий при помощи перфораторов.

Осложнения при бурении:

1. Осыпь, обвалы стенок скважины.

2. Потеря бурового раствора в пустотах, щелях породы при бурении.

3. Прихват колонны бур. труб.

4. Поломка бур. труб и долота.

5. Выброс газа, нефти, воды.

Меры:

1. Для исключения осыпей и обвалов, стенки скважины обсаживают трубами, а также в бур. раствор добавляют жидкое стекло.

2. При больших потерях бурового раствора - бурильный инструмент вынимают, а скважину заполняют цементным раствором. После затвердевания, цементный камень разбуривается пикообразным долотом.

Или: сразу устанавливают обсадную трубу и цементируют кольцевой зазор. Если потери бур. раствора незначительны, то в буровой раствор добавляют резиновую крошку, слюду и т.п.

3. Прихват бур. труб происходит при больших обвалах и искривлении труб. Прихват устраняется с помощью гидравлического удара, подачей жидкости разной плотности.

4. Поломка бур. труб и долота - ловильные работы (капитальный ремонт скважины). Поднятие обломков с помощью метчика (метчик врезается во внутренние поверхности трубы). Поднятие труб с помощью колокола; с помощью магнитных фрез.

5. Для предотвращения выброса нефти и газа применяется противовыбросное оборудование которым перекрывается устье скважины называется превентор.

МЕТОДЫ ВСКРЫТИЯ ПРОДУКТИВНЫХ ГОРИЗОНТОВ (ПЛАСТОВ)

Вскрытие пластов и освоение скважины должны быть проведены качественно. Под качеством технологии вскрытия пласта и освоения скважин следует понимать степень изменения гидропроводности пласта (или пропластков) после выполнения соответствующей операции. Оценку качества вскрытия пластов и освоения скважин следует производить по Временной методике оценке качества вскрытия пластов и освоения скважин.

Методы заканчивания скважин и вскрытия продуктивных горизонтов. В разрезе нефтяных и газовых месторождений встречается большое количество пористых пластов-коллекторов (песков, песчаников, известняков), разобщенных друг от друга глинами, мергелями, плотными песчаниками и другими породами. Эти пласты могут быть нефтеносными, газоносными, водоносными и сухими.

Особое внимание должно быть обращено на конструкцию забоя. Конструкцию забоя следует выбирать по РД.

В практике бурения применяют следующие основные конструкции забоев при заканчивании скважин (рис. 10.1.).

1. Установка водозакрывающей колонны в кровле продуктивного горизонта и цементирование с последующим вскрытием пласта и спуском специального фильтра (рис. 10.1, б) или хвостовика (рис. 10.1, д). В некоторых случаях в устойчивых породах продуктивной части разреза фильтр или хвостовик не спускаются и водозакрывающая колонна является эксплуатационной (рис. 10.1, а).

2. Полное вскрытие пласта со спуском комбинированной колонны с манжетной заливкой ее выше нефтеносного объекта и с фильтром в нижней части против пласта (рис. 10.1, в).

3. Полное вскрытие пласта со спуском колонны со сплошным цементированием и последующим простреливанием отверстий против продуктивных горизонтов (рис. 10.1, г).

Перечисленные методы направлены на то, чтобы не допустить закупорки пор и создать благоприятные условия для движения нефти из пласта в скважину.

ЗУМПФ – яма для мусора, шламоуловитель.

ПЕРФОРАЦИЯ СКВАЖИН

Перфорация- служит для получения притока нефти или газа между продуктивным пластом и скважиной. Связь между продуктивным пластом и скважиной после спуска колоны и ее цементирования, производят путем пробивки отверстий в колоне.

Перфорация бывает: пулевая, кумулятивная, гидропескоструйная и торпедирование.

Пулевая– прострел отверстии производится при помощи специального аппарата (перфоратора) имеющие пороховые заряды, оснащенные пулями.

Торпедирование – вместо пуль применяют специальные снаряды, которые пробивают обсадную колону, цементное кольцо и углубившись на некоторое расстояние в пласт разрываются, образуя в породе дополнительные трещины, улучшающие качество притока нефти из породы.

Кумулятивная– стенки колоны и цементный камень пробивают направленной струей газа и расплавленного металла, образовавшегося при взрыве специальных снарядов. Кроме того струя раскаленного газа проникает в пласт, создает каналы значительной глубины, что улучшает фильтрационные свойства призабойной зоны.

Гидропескоструйная– основным источником кинематической энергии яв. струя жидкости с абразивными компонентами н.р. песком, выходящая с большой скоростью из насадок перфоратора направленная в стенку скважины. Эта струя за короткое время образует отверстия в обсадной колоне и каналы в цементном кольце и породе.

Плотность перфорации (число отверстии на 1 метр интервала) пропорциональна продуктивности скважины.

Требования, предъявляемые к вскрытию продуктивного пласта.

1. необходимо предупредить возникновение открытого фонтанирования;

2. должны быть сохранены естественные фильтрационные свойства пласта;

3. обеспечена надлежащая полнота вскрытия, гарантирующая длительную безводную эксплуатацию скважин.

poznayka.org

CNPC JICHAI POWER COMPANY LIMITED

Главная страница » Дизельный двигатель и генераторные установки » Дизельный двигатель

Главная страница » Дизельный двигатель и генераторные установки » Дизельный двигатель

www.jdec.ru

Буровая установка или буровая — комплекс бурового оборудования и сооружений, предназначенных для бурения скважин. Состав узлов буровой установки, их конструкция определяется назначением скважины, условиями и способом бурения.

Нефтяная буровая вышкаНаземная буровая установка для разведки и разработки месторождений нефти и газа в общем виде включает следующее оборудование:

По виду работ:

По способу бурения делятся на установки:

По типу привода:

По технике передвижения:

По вариантам дислокации:

Вышка является ключевым узлом оборудования буровой установки и предназначена для выполнения следующих функций:

Буровые вышки классифицируются: по назначению — для агрегатов капитального ремонта скважин, для передвижных (мобильных) буровых установок, для кустовых и стационарных, для морских буровых установок; по конструкции — мачтовые и башенные. Мачтовые вышки бывают: А-образные, П-образные, 4-х опорные и с открытой передней гранью.

Буровой лафет — навесное буровое оборудование. Устанавливается на мини экскаваторы, а также гидравлические экскаваторы с общей массой от 10 тонн посредством различных соединений. Буровой лафет, как правило, состоит из ходового механизма (чаще всего с гусеничным ходом) с двигателем для передвижения (для самоходных машин), и встроенного гидравлического механизма для подачи вперед (тяги) и бурового функционирования (аксиальное и радиальное движение штанг). Навесной буровой лафет применяется при работах по частичному упрочнению грунтов, а также при бурении пневмоударником или на отбор керна, также для анкерного бурения, бурения скважин под сваи и столбы, для сооружения скважин на воду.

Ротор предназначен для вращения бурильного инструмента и поддержания колонны бурильных труб при бурении скважины. При этом для возможности вращения бурильного инструмента используется вертлюг. СВП объединяет в себе функции ротора и вертлюга.

Буровая лебёдка является основным механизмом спуско-подъёмного комплекса буровой установки. Буровая лебёдка предназначена для выполнения следующих операций технологического процесса строительства скважин:

Талевая (полиспастовая) система или оснастка буровых установок предназначена для преобразования вращательного движения барабана лебёдки в поступательное (вертикальное) перемещение крюка, к которому крепится бурильная колонна, и уменьшения нагрузки на ветви каната. В зависимости от типа буровой установки и глубины скважины применяют оснастку: 3х4, 4х5, 5х6, 6x7.

Буровые крюки (крюкоблоки) изготовляют в виде отдельных крюков или крюков, соединенных с талевым блоком (крюкоблоки) Крюк посредством серьги соединяется с талевым блоком и предназначен он для подвешивания бурильных труб при помощи элеватора в процессе их спуска и подъема и для подвешивания бурильных труб при помощи вертлюга во время бурения.

Вертлюг — один из основных узлов механизма подачи бурового раствора, несёт на себе наибольшую нагрузку в процессе бурения и от его надёжности зависит безотказная работа всей буровой установки. Вертлюг обеспечивает подачу промывочной жидкости через буровой рукав от неподвижного стояка манифольда во вращающуюся колонну бурильных труб и поддержание вращающегося инструмента при бурении.

Буровые насосы предназначены для обеспечения процесса промывки при пробуривании скважины, нагнетания в скважину бурового раствора с целью очистки забоя и ствола от выбуренной породы и выноса её на поверхность, охлаждения долота и приведения в действие забойных двигателей гидравлического типа. Различают насосы следующих типов — двухпоршневые насосы двойного действия и трёхпоршневые насосы одностороннего действия.

Наиболее полно требованиям технологии бурения соответствуют трёхпоршневые насосы одностороннего действия, которые обеспечивают наименьшую степень неравномерности давления на выходе и наименьший износ клапанов и штоков поршня в сравнении с двухпоршневыми насосами двухстороннего действия.

Система циркуляции бурового раствора (ЦС) представляет собой комплекс механизмов и оборудования, входящий в состав буровой установки и предназначена:

Комплекс ЦС включает следующее оборудование для очистки промывочной жидкости — вибросито, пескоотделитель, илоотделитель, центрифугу и дегазатор, которые, имея различную степень очистки бурового раствора, позволяют подготовить шлам к утилизации.

ru-wiki.org

В последние годы существует тенденция расширения номенклатуры и объемов производства буровых установок с дизель-электрическим приводом. Переход к автономному энергоснабжению позволяет решить проблему энергоснабжения удаленных от базы буровых установок (проблему «слабых сетей»), решить проблему повышения установленной мощности главных и вспомогательных приводов на буровых установках и др. вопросы.

Автономным называется электропривод, запитываемый от собственных электрических генераторов, установленных непосредственно на буровой установке. У дизель-электрического привода в качестве первичных двигателей для вращения генераторов используются дизели, он оснащен двигателем постоянного тока. Первые промышленные дизель-электрические установки были построены в 1960-1963 г.г. Электропривод главных механизмов был выполнен по системе генератор-двигатель (Г-Д). Эта система позволяет плавно осуществлять пуск, разгон и торможение рабочего механизма, а также регулировать скорость вращения двигателя как вверх, так и вниз от номинальной. Это позволяет исключить установку редуктора между валом двигателя и валом рабочего механизма, а также не требует применения электромагнитных муфт и тормозов. Это упрощает кинематику привода и повышает его надежность. Недостатком системы Г-Д является большое количество рабочих машин – три: дизель, генератор, двигатель и большая установленная мощность машин.

Перечисленные недостатки системы Г-Д затрудняют ее использование в морских буровых установках. Скважины на море бурят с морских эстакад, с полупогружных платформ, а также с буровых судов на плаву. При бурении с эстакад применяют серийные БУ, электроснабжение которых осуществляется кабельными линиями 6 и 35 кВ, проложенными по эстакадам. Плавучие и полупогружные БУ снабжаются автономным дизель-электрическим приводом переменно-постоянного тока, когда несколько дизелей вращают синхронные генераторы. Энергия генераторов переменного тока 6 кВ подается на двигатели привода винтов и уравновешивания платформы, а также двигатели вспомогательных механизмов буровой установки. Приводы постоянного тока основных механизмов БУ получают питание от генераторов через понижающие трансформаторы и управляемые выпрямители.

Изучение опыта современного бурения традиционными способами, например, с использованием гидравлических забойных двигателей показывает, что на дальнейший прогресс в этой области отрицательно влияют рост глубин скважин и увеличение доли горизонтального бурения. Возникают проблемы доставки энергии к забою скважины и информации к поверхности по механическому и гидравлическому каналам связи. Вопросы управления процессом бурения в лучшем случае решаются применением сложных и дорогостоящих информационно-измерительных систем, вводимых дополнительно к гидравлическим забойным двигателям или ротору. В то же время использование электробурения позволяет решать многие проблемы, связанные с усложнением строительства скважин. Электробуры, имея более высокий коэффициент передачи мощности на забой и К.П.Д. электродвигателя, способны передавать на большие глубины и в сильно искривленных скважинах достаточно высокую мощность, недоступную для других способов бурения.

Практика показала, что электробурение как базовый способ современного бурения по своим качествам намного лучше всех других способов также и при строительстве скважин на месторождениях с не очень сложными условиями.

Это убедительно доказал опыт бурения в Башкортостане, Туркмении, Азербайджане и в Украине. В этих районах технико-экономические показатели электробурения в сопоставимых условия в 1,3-1,8 раза выше, чем другими видами привода долота (ГЗД и ротором). Себестоимость 1 метра проходки ниже на 10-15%, расход электроэнергии меньше в 1,3-1,8 раз, износ бурильных труб - в 2 раза. Значительно увеличивается срок службы бурового оборудования благодаря осуществлению технологического процесса на более рациональных режимах и с меньшим давлением в циркуляционных системах промывки. Эффективность процесса электробурения может быть повышена за счет внедрения регулируемого электропривода бура, что приведет к увеличению проходки скважин на 30 - 40 %.

В настоящее время объем электробурения составляет 2-5 % от всего объема буровых работ.

studfiles.net

Cтраница 3

Дизели наиболее распространены в приводе буровых установок. В последние годы заметно расширилось использование газотурбинных двигателей. Карбюраторные и паровые двигатели в современных буровых установках не применяются. Распространенность дизелей объясняется их надежностью, экономичностью и компактностью по сравнению с другими тепловыми двигателями. Энергетические показатели дизеля оцениваются по скоростным, нагрузочным и регуляторным характеристикам, определяемым на основе стендовых испытаний. [32]

Эти двигатели используют в приводе буровых установок. Валы двигателей, устанавливаемые на щитовых подшипниках, имеют один свободный конец для соединительной муфты. [33]

Дизели широко применяют в приводе буровых установок как структурно-поискового, так и глубокого бурения. Их преимущество в том, что они имеют относительно малую массу, большую общую и литровую мощность, высокую экономичность и достаточно большой моторесурс. В бурении используют только четырехтактные дизели, имеющие некоторые преимущества по сравнению с двухтактными: меньшую тепловую напряженность, большую экономичность, бол ее низки и уровень шума и др. В зависимости от вида привода применяют дизели мощаостью 80 - 800 л. с. и массой 1000 - 2000 кг. [34]

Работа газотурбинного двигателя в приводе буровой установки имеет некоторые преимущества по сравнению с работой дизелей. [35]

Силовой агрегат БУ-40 предназначен для привода буровой установки или отдельных е узлов. [36]

Силовой агрегат GAT-4 предназначен для привода буровых установок или их отдельных узлов. [37]

Силовой агрегат ДА-220 предназначен для приводов буровых установок или их отдельных узлов. [38]

Двигатели внутреннего сгорания применяются для привода буровых установок на поисковых работах, при предварительной разведке и бурении одиночных скважин. [39]

Преимущества электродвигателей переменного тока в приводе буровых установок перед ДВС заключаются в том, что значительно упрощается конструкция трансмиссий и оснований установки и нет необходимости подвоза топлива. [41]

Был разработан и создан специальный электродвигатель для привода буровой установки, способный работать в безвоздушном пространстве на энергии, вырабатываемой солнечной станцией. [42]

Гидромеханические передачи предназначены для широкого изменения характеристики привода буровых установок. Применение турб-передач обеспечивает плавное бесступенчатое изменение скорости подъема труб или бурового насоса. Возможен пуск насоса под нагрузкой. При этом исключаются неравномерность хода, толчки и ударные нагрузки. [43]

Пригодность двигателя того или иного типа для привода буровой установки определяется совокупностью его технико-экономических показателей, отвечающих требованиям технологии проводки скважин. [44]

При выборе типа двигателей и схемы компоновки привода буровой установки учитывается весь цикл рабочих нагрузок, характер использования установленной мощности. [45]

Страницы: 1 2 3 4

www.ngpedia.ru