Электрическая машина служит для преобразования:

Значительная часть потребляемой электрической энергии вновь преобразуется в механическую энергию, необходимую для приведения в действие различных машин, механизмов, станков и подвижного состава. Эго преобразование осуществляется при помощи электрических машин, называемых электрическими двигателями.

Главным назначением электрических машин является работа в качестве генераторов или двигателей. Для преобразования рода тока (например, переменного тока в постоянный и наоборот), напряжения, а также для усиления мощности электрических сигналов используются электромашинные преобразователи.

1 - коллектор; 2 - щетка; 3 - сердечник якоря; 4 - сердечник главного полюса; 5 - обмотка возбуждения; 6 - станина; 7 - подшипниковый щит; 8 - вентилятор; 9 - обмотка якоря.

1 - коллектор; 2 - щетка; 3 - сердечник якоря; 4 - сердечник главного полюса; 5 - обмотка возбуждения; 6 - станина; 7 - подшипниковый щит; 8 - вентилятор; 9 - обмотка якоря.При работе электрической машины в режиме генератора происходит преобразование механической энергии в электрическую, в соответствии с законом электромагнитной индукции.

Магнитное поле в электрических машинах постоянного тока создается обмотками возбуждения 5, расположенными на сердечниках полюсов 4 и питаемыми постоянным током. Число полюсов выбирается в зависимости от мощности и назначения электрической машины для подвижного состава и может колебаться от двух до двенадцати. Обычно магнитную систему выполняют в виде сплошной стальной станины 6 со съемными шихтованными сердечниками 4. Рассмотрим конструкцию отдельных узлов машины постоянного тока.

В машинах постоянного тока станина в первую очередь служит магнитопроводом для магнитного потока главных и добавочных полюсов. Кроме того, на ней крепятся полюса и подшипниковые щиты. Поэтому конструкция станины машин постоянного тока может быть литой из стали, сварной из толстолистовой или шихтованной из электротехнической стали. Станина должна обладать достаточной механической прочностью и большой магнитной проницаемостью. Толщина стенки станины выбирается такой, чтобы обеспечить необходимую величину магнитной индукции, и должна составлять не менее половины поперечного сечения главных полюсов. Внутренний диаметр станины определяется с учетом необходимости для размещения якоря, главных и добавочных полюсов и их обмоток. В станинах из стальною литья, например, у тяговых электродвигателей локомотивов, для которых важную роль играет уменьшение массы, поперечное сечение может быть уменьшено по осям главных полюсов, так как магнитный поток, переходящий с главного полюса на станину, равномерно распределяется по всей ширине полюса.

В машинах постоянного тока станина в первую очередь служит магнитопроводом для магнитного потока главных и добавочных полюсов. Кроме того, на ней крепятся полюса и подшипниковые щиты. Поэтому конструкция станины машин постоянного тока может быть литой из стали, сварной из толстолистовой или шихтованной из электротехнической стали. Станина должна обладать достаточной механической прочностью и большой магнитной проницаемостью. Толщина стенки станины выбирается такой, чтобы обеспечить необходимую величину магнитной индукции, и должна составлять не менее половины поперечного сечения главных полюсов. Внутренний диаметр станины определяется с учетом необходимости для размещения якоря, главных и добавочных полюсов и их обмоток. В станинах из стальною литья, например, у тяговых электродвигателей локомотивов, для которых важную роль играет уменьшение массы, поперечное сечение может быть уменьшено по осям главных полюсов, так как магнитный поток, переходящий с главного полюса на станину, равномерно распределяется по всей ширине полюса.Для машин постоянного тока с высокими динамическими нагрузками магнитной цепи, например при питании от статических преобразователей, высоких скоростях нарастания тока якоря, а также при быстром нарастании тока возбуждения, необходимо при изготовлении станины использовать шихтованные листы из электротехнической стали.

Часть станины, образующая коллекторное пространство и не являющаяся магнитопроводом, имеет относительно небольшую толщину стенки, необходимую для обеспечения механической прочности. Иногда эта часть электрической машины выполняется в виде отдельных ребер, закрытых тонкостенными кожухами.

1 - станина; 2 - сердечник полюса; 3 - катушки обмотки возбуждения; 4 - полюсный башмак; 5 - воздушный зазор.

Для снижения потерь башмаки шихтуются из электротехнической стали, а сердечники выполняются монолитными. Однако на практике, как правило, не используют составную конструкцию в виде полюсного сердечника 2 и полюсного башмака 4 и шихтуют главный полюс целиком. Такая конструкция обеспечивает уменьшение вихревых токов в сердечнике полюса, возникающих в результате пульсации магнитной индукции в полюсных наконечниках из-за зубчатой поверхности якоря.

Шихтованный из лакированных листов стали полюс прессуется под давлением 200 кПа. Листы стягиваются пропущенными через сердечник болтами или специальными заклепками с нажимными щеками. Болты или заклепки должны распределяться в полюсе как можно более равномерно и выдерживать упругую реакцию сжатого полюса. Нажимные щеки, в которых размещаются головки заклепок или болтов, изготовляются из отожженных стальных листов толщиной 8...20 мм в зависимости от поперечного сечения и длины полюса.

В компенсированных машинах постоянного тока (тепловые генераторы) в полюсных башмаках выштамповываются пазы для размещения компенсационной обмотки, поэтому башмаки в этих машинах имеют большие размеры, чем в компенсированных машинах. Полюса крепятся к станине болтами или шпильками. Полюсные катушки выполняются из медного провода, намотанного на каркас из изолирующего материала. Иногда катушку делят по высоте на несколько частей, между которыми оставляют вентиляционные каналы. Такая конструкция обеспечивает лучшее охлаждение катушки.

Полюса крепятся к станине болтами или шпильками. Полюсные катушки выполняются из медного провода, намотанного на каркас из изолирующего материала. Иногда катушку делят по высоте на несколько частей, между которыми оставляют вентиляционные каналы. Такая конструкция обеспечивает лучшее охлаждение катушки.

Добавочные полюса. Практически на всех машинах постоянного тока мощностью свыше 1 кВт с целью уменьшения искрения на щетках устанавливаются добавочные полюса.

Воздушный зазор под добавочными полюсами значительно больше, чем под главными. Для его регулирования применяются регулировочные пластины из магнитного или немагнитного материала. Окончательная величина воздушного зазора устанавливается при настройке коммутации электрической машины путем построения предельных кривых зоны безыскровой коммутации.

Как правило, в машинах большой мощности воздушный зазор под добавочным полюсом разделяется на две части: сердечник — станина и сердечник — якорь.

Обмотку якоря выполняют из медного провода круглого или прямоугольного сечения и укладывают в пазах сердечника якоря, тщательно изолируя от сердечника. Обмотка якоря состоит из секций, концы которых припаиваются к пластинам коллектора. Для прочного закрепления проводов обмотки в пазах сердечника якоря применяются деревянные, гетинаксовые или текстолитовые клинья. Однако деревянные клинья нс обеспечивают надежного крепления, так как при высыхании они уменьшаются в размерах и могут выпасть из паза. В машинах малой мощности пазы не закрывают, а прикрывают сверху бандажом. Для того чтобы бандаж не выступал за пределы якоря, диаметр углубления под бандаж должен быть меньше диаметра якоря. Бандаж выполняют из стальной проволоки или стеклоткани, наматываемой непосредственно на лобовые части обмотки.

Обмотку якоря выполняют из медного провода круглого или прямоугольного сечения и укладывают в пазах сердечника якоря, тщательно изолируя от сердечника. Обмотка якоря состоит из секций, концы которых припаиваются к пластинам коллектора. Для прочного закрепления проводов обмотки в пазах сердечника якоря применяются деревянные, гетинаксовые или текстолитовые клинья. Однако деревянные клинья нс обеспечивают надежного крепления, так как при высыхании они уменьшаются в размерах и могут выпасть из паза. В машинах малой мощности пазы не закрывают, а прикрывают сверху бандажом. Для того чтобы бандаж не выступал за пределы якоря, диаметр углубления под бандаж должен быть меньше диаметра якоря. Бандаж выполняют из стальной проволоки или стеклоткани, наматываемой непосредственно на лобовые части обмотки.При повышенных механических и термических требованиях коллекторные пластины изготовляют из меди с добавкой серебра (около 0,1 %) или циркония (около 0,06%). Оба сплава имеют высокую электропроводность и повышенный предел текучести при повышенной температуре при стабильном пределе прочности на растяжение.

К выступающей части коллекторной пластины (петушок 5) припаивают провода обмотки якоря. Нижний край пла стины 7выполнен в виде «ласточкина хвоста». После сборки коллектора край 6 оказывается зажатым между двумя нажимными кольцами 3, изолированными от коллекторных пластин миканитовыми конусами и цилиндрами. Чтобы миканитовые прокладки при изнашивании пластин коллектора не выступали над пластинами, изоляция должна быть утоплена на глубину до 1,5 мм от поверхности скольжения коллектора в радиальном направлении. Благодаря этому уменьшается опасность возникновения кругового огня при электрическом перекрытии от пластины к пластине и, кроме того, устраняется трение мягких угольных щеток о миканит.

В зависимости от положения поверхности скольжения шеток различают две основные группы коллекторов: дисковые и цилиндрические.

У дискового коллектора поверхность скольжения находится в плоскости, перпендикулярной оси. У цилиндрического (барабанного) коллектора поверхность скольжения параллельна оси. Чаще всего в настоящее время применяются цилиндрические коллекторы.

В зависимости от способа крепления коллекторных пластин различают две группы цилиндрических коллекторов:

У малых электрических машин с обмоткой из проводников круглого сечения концы проводников обычно закладываются непосредственно в вы фрезерованные в коллекторной пластине пазы. Пайка производится методом погружения, а затем коллектор обтачивается.

Однако в большинстве случаев, в особенности при существенной разнице диаметров якоря и коллектора, пластины соединяются с обмоткой якоря посредством так называемых петушков.

В пластинах со стороны якоря перед сборкой коллектора выфрезеровывают прорези (шлицы). Коллекторные петушки впаиваются в эти шлицы с помощью мягкого припоя. Петушки изготовляют из полосовой меди толщиной от 0,5 до 1,5 мм и лудят. Соединение с концами обмоток производится с помощью стяжных скоб.

Щеткодержатели крепятся непосредственно или через зажимные элементы на щеточных болтах изолированно, или же монтируются без изоляции непосредственно на щеточных бракетах (кронштейнах) или щеточных траверсах, которые изолированы относительно корпуса.

Щеткодержатели вместе с траверсами выполняют следующие функции:

удерживают щетки в установленном радиальном или наклонном, а также аксиальном и окружном направлениях, обеспечивая свободное перемещение щеток без перекоса при работе и по мере их износа;

обеспечивают требуемое давление на щетки, которое должно быть по возможности постоянным во всем диапазоне допустимого износа щеток. Это осуществляется благодаря применению специальной кинематической схемы щеткодержателя или регулированием давления вручную. Чрезмерное давление может вызвать преждевременный износ щетки и перегрев коллектора, а недостаточное — искрение на коллекторе;

передают ток щеток (раздельно для положительных и отрицательных щеток) в якорную цепь или из нес.

Во избежание замыкания щеткодержатели должны быть изолированы от корпуса электрической машины. Для уменьшения вибрации щеткодержатель должен иметь достаточную жесткость.

Щетки каждой полярности должны иметь поперечное сечение не более 1000 мм2. Это означает, что при допустимой плотности тока 0,1 А/мм2 одна щетка может выдерживать максимальный ток 100 А. При необходимости увеличения общего тока устанавливают несколько щеток. Причем действует правило, что на один щеточный бракет допускается максимальный ток 1000 А.

В машинах постоянного тока размеры и положение щеткодержателей по окружности коллектора определяют допустимым щеточным перекрытием (отношением длины дуги одновременно перекрываемых щеткой коллекторных пластин к длине коллекторного деления).

Название «щетка» возникло в начальный период практической электротехники, когда первые устройства этого рода действительно были щетками или кисточками. Они состояли из собранных в пучок медных проволок, которые свободным концом скользили по коллектору или контактным кольцам. В настоящее время такое наименование уже не соответствует действительности, но оно прочно вошло в международную техническую терминологию.

Термин «угольные щетки» применяют не только к щеткам, состоящим исключительно из угля, но и к щеткам, содержащим большее или меньшее количество медного порошка.

Следует учитывать, что угольные щетки имеют отрицательный температурный коэффициент, т.е. их электропроводность увеличивается с повышением температуры. Поэтому необходимо, чтобы на одной машине применялись только щетки с одинаковой электропроводностью. В противном случае возможно, что одна из более горячих щеток будет проводить больше тока, чем другие, и нагреется вследствие этого еще больше. В результате произойдет дальнейшее нарушение распределения тока между параллельно включенными щетками.

Помимо рассмотренных узлов в конструкцию машины входят два подшипниковых щита: передний (со стороны коллектора) и задний. Щит с помощью болтов крепится к станине. В центральной части щита имеется расточка под подшипник. Обычно в машинах применяются шариковые или роликовые подшипники качения; лишь в некоторых машинах с целью обеспечения бесшумности применяют подшипники скольжения.

Подводи снятие напряжения с электрических машин, а также подвод тока к обмоткам возбуждения осуществляется через специальные зажимы. Эти зажимы закреплены на планках или клеммных коробках, расположенных на станине, а в некоторых машинах на переднем подшипниковом щите.

base-road.ru

Исходя из того, что уровень продаж электромобилей не только в Украине, но и во всем мире безудержно возрастает, у двигателя внутреннего сгорания появился довольно серьезный конкурент. Много автолюбителей предпочитают электрический привод, и не мудрено, он и экономичнее и экологичнее. К слову, на сегодня, электродвигатель удивляет нас своим разнообразием. Мы не будем углубляться и говорить о всех его видах, а сделаем акцент именно на тяговом электродвигателе. Многие автоконструкторы, несомненно, станут утверждать о том, что данная силовая установка уже активно эксплуатируется на электровозах, электропоездах, большегрузных автомобилях с электроприводом, и даже на танках и самоходных кранах. Они будут совершенно правы.

Исходя из того, что уровень продаж электромобилей не только в Украине, но и во всем мире безудержно возрастает, у двигателя внутреннего сгорания появился довольно серьезный конкурент. Много автолюбителей предпочитают электрический привод, и не мудрено, он и экономичнее и экологичнее. К слову, на сегодня, электродвигатель удивляет нас своим разнообразием. Мы не будем углубляться и говорить о всех его видах, а сделаем акцент именно на тяговом электродвигателе. Многие автоконструкторы, несомненно, станут утверждать о том, что данная силовая установка уже активно эксплуатируется на электровозах, электропоездах, большегрузных автомобилях с электроприводом, и даже на танках и самоходных кранах. Они будут совершенно правы.

Исходя из вышеперечисленных транспортных средств, тяговой электродвигатель является мощным силовым агрегатом. Так к чему же мы упоминали электромобили? Как оказалось, они тоже оборудуются данной силовой установкой, которая «зажила» среди конструкторов электромобилей довольно высокую популярность. Что ж, давайте познакомимся с конструкцией данного мотора, а также рассмотрим принцип его работы и возможные неисправности. Итак начнем…

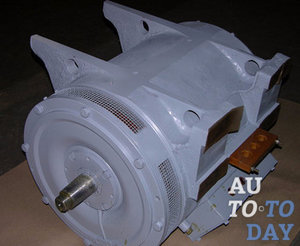

Главным отличием тягового электродвигателя от стандартных электродвигателей с большой мощностью являются условия монтажа данных двигателей, а также ограниченное место для их размещения. Исходя из этого, конструкция тягового электродвигателя крайне специфическая. Как правило, диаметр и длина такого мотора ограничены, движок имеет многогранные станины, индивидуальные устройства для крепления и многое другое.

Главным отличием тягового электродвигателя от стандартных электродвигателей с большой мощностью являются условия монтажа данных двигателей, а также ограниченное место для их размещения. Исходя из этого, конструкция тягового электродвигателя крайне специфическая. Как правило, диаметр и длина такого мотора ограничены, движок имеет многогранные станины, индивидуальные устройства для крепления и многое другое.

К тому же, тяговые электродвигатели железнодорожных и городских транспортных средств приводятся в эксплуатацию в довольно сложных погодных условиях, в пыльном и влажном воздухе. Исходя из этого, разработчики конструкции тяговых электродвигателей обязательно располагают на усовершенствованную электрическую и механическую прочность узлов и деталей, теплостойкую и влагостойкую изоляцию токоведущих обмоток и частей, устойчивую коммутацию двигателей. Итак, давайте детально рассмотрим, из чего же состоит тяговой электродвигатель, и сделаем краткую характеристику каждого из составляющих. Если говорить в целом, можно сказать, что как и любые другие двигатели с постоянным током, тяговой электродвижок состоит из якоря, щеткодержателя и щетки, а также из остова с полюсами.

Теперь обо всех деталях по порядку. Якорь тягового электродвигателя состоит из сердечника, обмотки, коллектора и вала. Вал якоря, как правило, изготавливают из специальной стали с повышенным качеством. Но, как показывает практика, валы тоже «стареют» и их приходится менять. Исходя из этого, листы сердечника собирают не на валу, а непосредственно на специальной втулке. В таком случае, данная конструкция способствует выпрессовыванию вала из втулки, при этом не разбирая сердечник, обмотку и коллектор.

Как правило, одним из основных и достаточно важных и ответственных узлов в данном двигателе является коллектор. Он является частью, которая терпит наибольшие нагрузки в электрическом отношении. В основном условиями его надежной работы ограничиваются предельные мощности тяговых двигателей. Коллекторы современных тяговых двигателей имеют в диаметре свыше 800 мм, число пластин составляет 600.

Как правило, одним из основных и достаточно важных и ответственных узлов в данном двигателе является коллектор. Он является частью, которая терпит наибольшие нагрузки в электрическом отношении. В основном условиями его надежной работы ограничиваются предельные мощности тяговых двигателей. Коллекторы современных тяговых двигателей имеют в диаметре свыше 800 мм, число пластин составляет 600.

Щетки и щеткодержатели в тяговом электродвигателе являются одним целым. Сквозь щетки, которые установлены на щеткодержателях, проходит электрический ток, который подводится прямиком к обмотке якоря тягового двигателя. Материалом, из которого изготавливаются щетки для тяговых электродвигателей, является графит, который получают при нагревании антрацита, сажи, кокса в электрической печи. За счет материала, из которого сделаны щетки, они получили название электрографитизированных. Во время изготовления таких деталей, конструкторы прослеживают за тем, чтобы они характеризировались высоким переходным сопротивлением и низким коэффициентом трения, а также обладали упругостью и износоустойчивостью.

В свою очередь, конструкция щеткодержателя включает в себя корпус и кронштейн, соединённые между собой с помощью болта. Для того чтобы крепление и электрический контакт корпуса и кронштейна был более надежным и тесным, соприкасающиеся поверхности имеют рифлёную поверхность. Очень важно, чтобы щеткодержатель находился в изоляции от остова электродвигателя. Поэтому кронштейны щеткодержателей крепятся к остову или подшипниковым щитам с использованием изоляторов.

Теперь поговорим об остове. В составе тягового электродвигателя остов одновременно выполняет роль магнитопровода, так как к нему крепятся главные и дополнительные полюса. Как правило, остов должен проделывать минимальное сопротивление прохождению магнитного потока. Исходя из этого, его изготавливают из стали, которая обладает хорошими магнитными свойствами.

Как правило, современный электромобиль комплектуется электрическим двигателем, который может быть как постоянного, так и переменного тока. Основной задачей какого-либо электрического двигателя является передача крутящего момента на движитель электромобиля. Тяговой электродвигатель работает по определенному принципу, который основывается на том, что образуемое обмоткой статора вращающееся магнитное поле наводит ток в короткозамкнутой обмотке ротора и под воздействием электромагнитных сил заставляет ротор вращаться.

Как правило, современный электромобиль комплектуется электрическим двигателем, который может быть как постоянного, так и переменного тока. Основной задачей какого-либо электрического двигателя является передача крутящего момента на движитель электромобиля. Тяговой электродвигатель работает по определенному принципу, который основывается на том, что образуемое обмоткой статора вращающееся магнитное поле наводит ток в короткозамкнутой обмотке ротора и под воздействием электромагнитных сил заставляет ротор вращаться.

Рассмотрим, как это все происходит на действии. Итак, как правило, в магнитное поле (в данном случае оно создается благодаря постоянному магниту) помещают якорь с обмотками - обмотку из медной изолированной проволоки. В свою очередь, от какого-либо источника тока поступает постоянный ток, который проходит по обмотке. После этого, вокруг проводника, который проводит через себя электрический ток, возникает магнитное поле. Помимо магнитного поля, которое образуется благодаря току, протекающему через проводник, существует еще и магнитное поле постоянного магнита. Они воздействуют между собой и в результате образуется сила, которая стремится повернуть проводник в определенную сторону.

Куда будет направлено действие этой силы (а следовательно, и направление вращения) можно определить воспользовавшись правилом левой руки. Следуя правилу, если расположить левую руку так, чтобы в ладонь входили магнитные силовые линии (из северного полюса магнита в южный), а пальцы разместить в сторону направления движения тока, проходящего через проводник, то отставленный в сторону большой палец покажет направление движения проводника.

В итоге, рамка поворачивается против часовой стрелки вплоть до того времени, пока не займет определенную позицию. В последнем случае, ток по ее цепи проходить не будет, но все же, даже тогда она будет двигаться по инерции до тех пор пока не займет соответствующего положения. В данном положении, по рамке опять пройдет ток в прежнем направлении, что говорит о том, что он будет производить магнитное поле, которое во время взаимодействия с полем магнита, будет стремиться к поворачиванию рамки против часовой стрелки. И тут приходит на помощь коллектор. Как правило, коллектор, который предназначается для поддержания направления тока в обмотке электродвигателя при ее оборачивании неизменимым, состоит из двух медных полуцилиндров, которые располагаются в изоляции друг от друга и дотрагиваются до щеток.

В итоге, рамка поворачивается против часовой стрелки вплоть до того времени, пока не займет определенную позицию. В последнем случае, ток по ее цепи проходить не будет, но все же, даже тогда она будет двигаться по инерции до тех пор пока не займет соответствующего положения. В данном положении, по рамке опять пройдет ток в прежнем направлении, что говорит о том, что он будет производить магнитное поле, которое во время взаимодействия с полем магнита, будет стремиться к поворачиванию рамки против часовой стрелки. И тут приходит на помощь коллектор. Как правило, коллектор, который предназначается для поддержания направления тока в обмотке электродвигателя при ее оборачивании неизменимым, состоит из двух медных полуцилиндров, которые располагаются в изоляции друг от друга и дотрагиваются до щеток.

Если бы его не было, то рамка, после того как она займет определенное положение, должна будет сделать остановку, так как, согласно правилу левой руки, сила взаимодействия магнитных полей рамки и магнита будет стремиться возвратить рамку в определенную позицию. В интернете существует много схем, на которых этот процесс представлен наглядно. Теперь давайте разбираться, каких неисправностей и поломок тягового электродвигателя нужно ждать и как провести разумную диагностику поломки. Читаем ниже.

Прежде, чем детализировать примеры неисправностей тягового электродвигателя, важно сказать, что все неисправности электрических автомобилей, можно в целом разделить на поломки электрических и механических частей. Нас более всего интересует электрическая часть, поэтому говоря о неисправностях, мы должны обязательно упомянуть понижение сопротивления изоляции, механические разрушения, старение изоляции, пробои.

Если говорить о токопроводящих проводах, частыми неисправностями последних являются трещины и надломы, износ, перегрев и расплавление контактных соединений. Говоря о механических частях, неисправностями есть трещины валов якорей и подшипниковых щитов, уменьшение посадки малого зубчатого колеса на конусной части вала и внутренних колец подшипников на шейках вала якоря тягового движка, крышки моторно-осевых подшипников, деформирование горловин остовов и ослабление подшипниковых щитов в остовах, износ вкладышей и деформирование деталей моторно-осевых подшипников, ослабление болтов, крепящих полюсы, разрушение сепараторов подшипников, щеткодержатели, просадка и поломка пружин подвески тяговых двигателей.

Если говорить о токопроводящих проводах, частыми неисправностями последних являются трещины и надломы, износ, перегрев и расплавление контактных соединений. Говоря о механических частях, неисправностями есть трещины валов якорей и подшипниковых щитов, уменьшение посадки малого зубчатого колеса на конусной части вала и внутренних колец подшипников на шейках вала якоря тягового движка, крышки моторно-осевых подшипников, деформирование горловин остовов и ослабление подшипниковых щитов в остовах, износ вкладышей и деформирование деталей моторно-осевых подшипников, ослабление болтов, крепящих полюсы, разрушение сепараторов подшипников, щеткодержатели, просадка и поломка пружин подвески тяговых двигателей.

В следствии загрязнения и увлажнения поверхности, а также попадания в электромобиль, влаги, пыли и масла, часто происходит снижение сопротивления изоляции токопроводящих частей. Для восстановления защитных свойств изоляции нужно проделать качественную очистку поверхности изоляции, а затем вскрыть эмалью. Также нужно всегда помнить, что достаточно глубокое проникновение влаги затребует дополнительного обсушивания.

В большинстве случаев, при довольно значительном понижении сопротивления изоляции, или же при каких-либо механических повреждениях изоляции и межвитковых замыканиях в катушках, но только довольно реже, происходят пробои изоляции обмоток на корпус. Такое может произойти и в случае замыкания между двумя изолированными проводниками или старения изоляции. Если диагностика проблемы показывает именно на данную неисправность, для того чтобы ее устранить, нужно настроиться на ремонт, или же заменить катушку (обмотку).

Еще одной неисправностью тягового двигателя может быть искрение на коллекторе, которое, в зависимости от степени загрязнении и замасливании коллектора, может быть разной интенсивности. Пиковой точкой искрения является образования на коллекторе кругового огня – мощной дуги, которая производит замыкание между разноименными щетками. В момент образования такой дуги, может случиться переброс ее на корпус. При этом происходит оплавление деталей автомобиля, которые попали в область огненной дуги. Помимо загрязнения и ненадлежащего обслуживания коллекторно-щеточного узла существуют и другие причины возникновения данной неисправности. Среди них можно выделить неравномерную выработку коллектора или же механические повреждения, а также сильное скопление угольной пыли в межламельных канавках.

Еще одной неисправностью тягового двигателя может быть искрение на коллекторе, которое, в зависимости от степени загрязнении и замасливании коллектора, может быть разной интенсивности. Пиковой точкой искрения является образования на коллекторе кругового огня – мощной дуги, которая производит замыкание между разноименными щетками. В момент образования такой дуги, может случиться переброс ее на корпус. При этом происходит оплавление деталей автомобиля, которые попали в область огненной дуги. Помимо загрязнения и ненадлежащего обслуживания коллекторно-щеточного узла существуют и другие причины возникновения данной неисправности. Среди них можно выделить неравномерную выработку коллектора или же механические повреждения, а также сильное скопление угольной пыли в межламельных канавках.

С какой стороны обойти данную проблему? Для начала эксперты советуют про диагностировать уровень интенсивности перекрытия. Как правило, в некоторых случаях можно обойтись только очисткой и промывкой коллектора и щеточного аппарата, а также заменой щеток, которые вышли уже из строя. В этом же случае возможен и продув коллекторной камеры сухим сжатым воздухом. В других, более сложных случаях, потребуется ремонт и замена всех деталей и узлов, которые вышли из строя.

Также вы можете обнаружить незначительные подгары, или неглубокие задиры на коллекторе, которые можно удачно устранить зачисткой и шлифованием коллектора, которое, как правило, производят брусками или мелким шлифовальным полотном, находящимся на деревянной колодке с профилем, который должен соответствовать диаметру коллектора. Каждому автолюбителю важно не забывать, что во время какой-либо механической обработки верхнего слоя коллектора, с него «сдирается» оксидная пленка (политура), а это может стать причиной ухудшения коммутации. В связи с этим, нужно знать о зачищении и полировке рабочей поверхности коллектора, в том случае, когда удаление загрязнения или подгара чистой салфеткой, раньше смоченной в техническом спирте или в авиационном бензине стает невозможным.

Можно судить о нормальном состоянии коллектора тогда, когда все коллекторные пластины обладают одинаковым цветом от светло-коричневого до блестяще-черного с разнообразными оттенками, которые, в свою очередь, зависят от марки щеток и меди, а также частоты вращения якоря, относительной влажности воздуха, температуры коллектора, плотности тока и других характеристик. Если говорить о политуре, можно сказать что, в зависимости от шероховатости поверхности коллектора и марки щеток она может нарабатываться за несколько часов или суток. Важно отметить, что применяемые на тяговых генераторах двухходовые обмотки способны создать на верхнем слое коллектора различную расцветку коллекторных пластин, а именно две темные и одна светлая или одна светлая и одна темная.

Можно судить о нормальном состоянии коллектора тогда, когда все коллекторные пластины обладают одинаковым цветом от светло-коричневого до блестяще-черного с разнообразными оттенками, которые, в свою очередь, зависят от марки щеток и меди, а также частоты вращения якоря, относительной влажности воздуха, температуры коллектора, плотности тока и других характеристик. Если говорить о политуре, можно сказать что, в зависимости от шероховатости поверхности коллектора и марки щеток она может нарабатываться за несколько часов или суток. Важно отметить, что применяемые на тяговых генераторах двухходовые обмотки способны создать на верхнем слое коллектора различную расцветку коллекторных пластин, а именно две темные и одна светлая или одна светлая и одна темная.

В том случае, когда коллектор обладает глянцевой политурой, то расцветка, которая чередуется не буде вызывать подгара. Когда же прослеживается изменение поверхности коллектора, которая становится матовой, подгары коллекторных пластин становятся неизбежными. Причины нарушения коммутации можно разделить на два типа: электрического и механического характера. Если говорить о первых, о можно упомянуть о сдвиге щеток с нейтрали, нарушении цепи обмотки добавочных полюсов, в частности, ослаблении межкатушечных соединений, работе при неисправных (сколотых или сильно изношенных) щетках, вибрации щеток и тд. Во время эксплуатации щеток важно следить, чтобы износ последних не переваливал за половину.

К причинам механического характера можно отнести отклонение в процессе эксплуатации от правильной формы коллектора(эксцентричность, эллиптичность,местные биения ). Помимо этого на рассмотрение можно взять и его повреждение при попадании каких-либо посторонних предметов. Устранить плохую коммутацию можно лишь поделав качественную диагностику ее возникновения. Если же вы обнаружили отклонения в форме или же повреждение коллектора, вам следует проделать проточку.

К причинам механического характера можно отнести отклонение в процессе эксплуатации от правильной формы коллектора(эксцентричность, эллиптичность,местные биения ). Помимо этого на рассмотрение можно взять и его повреждение при попадании каких-либо посторонних предметов. Устранить плохую коммутацию можно лишь поделав качественную диагностику ее возникновения. Если же вы обнаружили отклонения в форме или же повреждение коллектора, вам следует проделать проточку.

Можно говорить и о такой неисправности как, распайка петушков коллектора, которая возникает в период чрезмерного перегрева машины (длительные перегрузки, нарушение вентиляции ) или как в следствии перекрытия. Данную проблему можно исправить только отремонтировав якорь.

Как правило, те места изоляции, которые подвергались повреждениям, проходят проверку на прочность, а также специалисты проводят измерения их сопротивления постоянному току. Восстановить изоляцию соединительных и выводных шин можно с помощью наложения стеклоленты и стеклолакоткани, которые предварительно пропитывают в изоляционном лаке, заранее нанесенным на шину перед ее изолировкой. Важно не забывать о такой неисправности тягового двигателя как перегрев моторно-осевых подшипников. Эта проблема возникает при низком уровне количества смазки, или же ее обводнении. Возможны случаи и с довольно явным перекосом колесной пары, а также с большим зазором «на масло», которые также являются причинами данной неисправности.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Федеральное агентство железнодорожного транспорта

Государственное образовательное учреждение

высшего профессионального образования

Иркутский государственный университет путей сообщения

Кафедра: Электроподвижной состав

Дисциплина: САПР локомотивов

Лабораторная работа № 1

Основные параметры тяговых двигателей

Выполнил

Студент

Группы ЭПС-09-2-1

И-09-ЭПС-554К

Спиридонов М.В.

Проверил

ассистент

Чупраков Е.В

г. Иркутск 2011 г.

Оглавление

1. Принцип действия тягового двигателя

2. Описание назначения тягового двигателя и выражение вращающего момента электродвигателя

3. Конструкция тягового двигателя

4. Электрическая схема двигателя последовательного возбуждения с ее описанием и кривая намагничивания тягового двигателя Ф(Iя)

5. Основные технические данные двигателей ТЛ-2К1 и НБ-418К6 и их сравнительный анализ

5.1. Основные технические данные тягового электродвигателя пульсирующего тока НБ-418К6

5.2. Основные технические данные тягового электродвигателя ТЛ-2К1

5.3. Сравнительный анализ двигателей ТЛ-2К1 и НБ-418К6

6. Список литературы

1. Принцип действия тягового двигателя

Электрические машины, преобразующие электрическую энергию в механическую, называются электродвигателями. Подведем к рассмотренному ранее простейшему генератору питание от постороннего источника электрической энергии (рис. 1).

Рис. 1. Схема простейшего электродвигателя

При положении рамки, показанном на этом рисунке, ток проходит по стороне А и по стороне Б. Известно, что на проводник с током, помещенный в магнитное поле, действует сила, направление которой определяется по правилу левой руки: если держать ладонь левой руки так, чтобы в нее входили магнитные силовые линии поля, а вытянутые четыре пальца были обращены по направлению тока в проводнике, то отогнутый большой палец укажет направление действия этой силы. Применив правило левой руки для рассматриваемого случая, определим, что на сторону рамки В действует сила F1 направленная вверх, а на сторону рамки А—сила F2 направленная вниз. Силы F1 и F2, действующие на рамку, называются парой сил. Под действием вращающего момента, создаваемого этой парой сил, рамка поворачивается против часовой стрелки.

Дойдя до вертикального положения, рамка по инерции повернется дальше. Теперь щетка Щ1 касается уже коллекторной пластины К2, а щетка Щ2 — коллекторной пластины К1. Благодаря этому направление тока в рамке изменяется и образуется пара сил, под действием которой рамка продолжает поворачиваться против часовой стрелки. Таким образом, рамка, получая электрическую энергию, будет непрерывно вращаться. Рамка может приводить в движение любой механизм, т. е. в данном случае работает в качестве электродвигателя.

Следовательно, машина постоянного тока обладает свойством обратимости и может работать как в качестве генератора, так и в качестве электродвигателя. Поэтому генераторы и электродвигатели имеют в принципе одинаковую конструкцию. Основными частями электрического двигателя постоянного тока являются якорь с обмоткой и коллектором и магнитная система, состоящая из остова двигателя и полюсов с катушками обмоток возбуждения. Подвод электрического тока к коллектору двигателя осуществляется электрографитными щетками, установленными в щеткодержателях. Если требуется изменить направление вращения якоря, то необходимо пересоединить обмотки электродвигателя так, чтобы ток изменил свое направление в обмотке якоря или в обмотке возбуждения. При одновременном изменении направления тока в обмотках якоря и возбуждения направление вращения не изменится. В этом легко убедиться, использовав правило левой руки.

В электродвигателе при его работе возникает ряд явлений, подобных процессам, происходящим в генераторе. Ведь витки обмотки якоря пересекают магнитный поток полюсов электродвигателя, и в соответствии с законом электромагнитной индукции в них возникает электродвижущая сила.

Индуктируемую в якоре двигателя э. д. с. иногда называют противоэлектродвижущей силой потому, что она направлена навстречу подводимому к двигателю напряжению.

Величина э. д. с. Е двигателя прямо пропорциональна магнитному потоку Ф, частоте вращения якоря n и определяется по такой же формуле, что и величина э. д. с. генератора: Е=СФn, где С — постоянный коэффициент, который учитывает число пар полюсов, число витков якоря и другие постоянные для данного электродвигателя величины.

Подводимое к электродвигателю напряжение стремится создать ток в обмотке якоря. Индуктируемая э. д. с. препятствует этому. Ток в обмотке якоря работающего электродвигателя будет определяться не подводимым напряжением, а разностью между напряжением и наведенной в обмотке якоря э. д. с.

Разделив эту разность на сопротивление цепи якоря Rя, мы получим ток Iя, проходящий по обмотке якоря

При увеличении механической нагрузки на валу электродвигателя частота вращения его якоря замедляется, индуктируемая э. д. с. уменьшается, увеличивается разность между подводимым напряжением и э. д. с. и, следовательно, ток якоря возрастает.

При уменьшении механической нагрузки картина будет обратной. Таким образом, ток якоря зависит как от подводимого напряжения, так и от механической нагрузки электродвигателя. Вот почему, например, при движении тепловоза на подъеме, когда уменьшаются скорость движения и частота вращения якорей тяговых электродвигателей, ток в двигателях увеличивается, а при увеличении скорости движения — уменьшается.

2. Описание назначения тягового двигателя и выражение вращающего момента электродвигателя

Тяговый электродвигатель пульсирующего тока (в дальнейшем именуемый как тяговый двигатель) предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала двигателя на колесную пару электровоза. Индивидуальный привод каждой колесной пары электровоза имеет двустороннюю косозубую передачу. Малые шестерни смонтированы на концах вала двигателя, а большие — на оси колесной пары. Передаточное отношение равно 88:21, торцовый модуль -- 11.

Механическая работа электродвигателей характеризуется вращающим моментом и частотой вращения его якоря. Силы, создающие вращающий момент электродвигателя, возникают в результате взаимодействия тока якоря и магнитного потока полюсов. Поэтому вращающий момент электродвигателя будет пропорционален величинам тока Iя якоря и магнитного потока Ф

где К — постоянный для данного электродвигателя коэффициент, зависящий от диаметра якоря, числа проводников обмотки и других конструктивных особенностей двигателя. Вращающий момент электродвигателя не есть величина заданная, постоянная, а зависит от механической нагрузки, или, как говорят, момента сопротивления, который преодолевает вал электродвигателя при вращении. Чем больше момент сопротивления, тем больше вращающий момент электродвигателя, так как только в этом случае электродвигатель сможет работать, преодолевая сопротивление. Из формулы для определения э.д.с. двигателя можно получить зависимость для вычисления частоты вращения якоря, подставив в нее значение э. д. с. Е = U — InRя

Следовательно, частота вращения якоря электродвигателя пропорциональна подводимому напряжению и обратно пропорциональна магнитному потоку, а также уменьшается с увеличением внутренних потерь напряжения IzRя в цепи якоря.

Чем больше напряжение, подводимое к двигателю, тем больше ток в обмотке якоря и вращающий момент. Якорь, преодолевая момент сопротивления внешней нагрузки, начинает вращаться быстрее. С увеличением же магнитного потока при прочих равных условиях увеличивается э.д.с., индуктируемая в обмотке якоря. При этом уменьшается ток в якоре, а значит, снижается вращающий момент и частота его вращения.

тяговый двигатель конструкция

3. Конструкция тягового двигателя

Рисунки продольного и поперечного разрезов тягового электродвигателя постоянного тока (рисунок 1.1. и рисунок 1.2. с обозначением на них основных узлов: остова, якоря, главного и добавочно полюсов, коллектора, щеткодержателя и др. элементов.)

Конструкция тягового электродвигателя спроектирована для работы на пульсирующем токе от выпрямительной установки с включением последовательно в цепь каждого тягового двигателя индуктивного сглаживающего реактора. Двигатель представляет собой шестиполюсную электрическую машину с последовательным возбуждением и независимой системой охлаждения. Охлаждающий воздух подается в тяговый двигатель через патрубок со стороны коллектора и выбрасывается через патрубок, расположенный со стороны, противоположной коллектору. Тяговый двигатель состоит из остова, траверсы, якоря, подшипниковых щитов, моторно-осевых подшипников. На тяговом двигателе укреплены кожуха зубчатой передачи. (Рисунок 1.1)

Рисунок 1.1 Продольный разрез тягового двигателя

1- щит подшипниковый;

2–поворотная траверса щеткодержателей;

3–остов;

4 – якорь;

5 – щит подшипниковый.

Остов тягового двигателя стальной, цилиндрической формы, является одновременно магнитопроводом. На нем укреплены шесть главных и шесть добавочных полюсов, поворотная траверса с шестью щеткодержателями, поворотный механизм траверсы, три обоймы с двумя накладками и фиксатором и щиты с роликовыми подшипниками, в которых вращается якорь тягового двигателя. В пазах наконечников главных полюсов размещена компенсационная обмотка. С наружной стороны остов имеет два прилива для крепления букс моторно-осевых подшипников, прилив для подвески двигателя, предохранительные приливы, прилив для коробки выводов. На остове расположены рымы для транспортировки двигателя и кантования остова при монтаже и демонтаже. С коллекторной стороны имеются два люка, предназначенных для осмотра щеточного аппарата и коллектора, и один вентиляционный люк для входа воздуха. Схема электрических соединений полюсных катушек в остове приведена на рисунке 1.2.

mirznanii.com

Коллекторный ТЭД электровозов ЧС2, ЧС3

Коллекторный ТЭД электровозов ЧС2, ЧС3 Тяговый электродвигатель (ТЭД) — электрический двигатель, предназначенный для приведения в движение транспортных средств[1] (электровозов, электропоездов, тепловозов, трамваев, троллейбусов, электромобилей, электроходов, большегрузных автомобилей с электроприводом, танков и машин на гусеничном ходу с электропередачей, подъемно-транспортных машин, самоходных кранов и т. п.). Вращающиеся тяговые электродвигатели регулируются ГОСТ 2582-2013[2] (кроме аккумуляторных погрузочно-разгрузочных машин, электротягачей, электротележек и теплоэлектрических автотранспортных систем).

Основное отличие ТЭД от обычных электродвигателей большой мощности заключается в условиях монтажа двигателей и ограниченном месте для их размещения. Это привело к специфичности их конструкций (ограниченные диаметры и длина, многогранные станины, специальные устройства для крепления и т. п.).

Тяговые двигатели городского и железнодорожного транспорта, а также двигатели мотор-колес автомобилей эксплуатируются в сложных погодных условиях, во влажном и пыльном воздухе[3]. Также в отличие от электродвигателей общего назначения ТЭД работают в самых разнообразных режимах (кратковременных, повторно-кратковременных с частыми пусками), сопровождающихся широким изменением частоты вращения ротора и нагрузки по току (при трогании с места может в 2 раза превышать номинальный). При эксплуатации тяговых двигателей имеют место частые механические, тепловые и электрические перегрузки, тряска и толчки. Поэтому при разработке их конструкции предусматривают повышенную электрическую и механическую прочность деталей и узлов, теплостойкую и влагостойкую изоляцию токоведущих частей и обмоток, устойчивую коммутацию двигателей. Кроме того ТЭД шахтных электровозов должны удовлетворять требованиям, относящимся к взрывозащищенному электрооборудованию.

Тяговые двигатели должны иметь характеристики, обеспечивающие высокие тяговые и энергетические свойства (особенно КПД) подвижного состава.

Развитие полупроводниковой техники открыло возможности перехода от двигателей с электромеханической коммутацией к бесколлекторным машинам с коммутацией при помощи полупроводниковых преобразователей.

Из-за тяжелых условий работы и жестких габаритных ограничений тяговые двигатели относят к машинам предельного использования.

readtiger.com

Cтраница 1

Тяговые двигатели электропоездов рассчитывают и строят на номинальное напряжение ( не выше 1500 в), так как при большем напряжении Оки имели бы большие габариты, вес и стоимость. [2]

Тяговые двигатели электропоездов имеют последовательное возбуждение и в отличие от тяговых двигателей электровозов самовентилируются. При вращении якоря центробежные силы отбрасывают воздух, находящийся между вентиляционными лопатками, к наружной части полости вентилятора, где он через выходные отверстия остова выбрасывается наружу. Поэтому в полости вентилятора создается разрежение, которое вызывает перемещение воздуха, попадающего в остов со стороны коллектора через воздухоподающие каналы. [3]

Тяговые двигатели электропоездов имеют значительно меньшую мощность, а следовательно, и меньшие мощности потерь, чем тяговые двигатели электровозов. Пригородные электропоезда работают с частыми остановками и пусками. Характерные условия работы тяговых двигателей этих электропоездов иллюстрируют зависимости скорости движения v и тока / от времени t ( рис. VIII. На этом же рисунке приведены зависимости от времени объемного расхода охлаждающего воздуха при самовентиляции и превышения температуры т обмотки ( например, якоря двигателя) над температурой окружающего воздуха. Показано также наибольшее допустимое значение превышения температуры обмоток тб. [4]

В тяговых двигателях электропоездов обычно применяют изоляцию класса В, допускающую перегрев обмотки якоря до 120 С и обмоток полюсов до 130 С. [5]

Для обеспечения надежной работы тяговые двигатели электропоездов должны быть изготовлены из материалов с высокими техническими показателями и требуют особо внимательного ухода в процессе эксплуатации. В первую очередь это относится к таким узлам и деталям, как коллектор, щеточный аппарат и изоляция машины. [6]

Для возможности генераторного рекуперативного торможения тяговые двигатели электропоездов снабжают дополнительной параллельной обмоткой возбуждения. [8]

На заводе РЭЗ манжеты коллекторов тяговых двигателей электропоездов выполняются из композиционного слюдопласта. В основе манжет используются формовочный слюдопласт ФИФП на полиэфирно-эпоксидном связующем ТПФ-18 я стеклоткань ПС-ИФ / ЭП-70. Эти материалы представляют собою прессованную массу с последовательным чередованием слоев стеклоткани и слюдопласта. [9]

Особенно жестко ограничены поперечные размеры тяговых двигателей электропоездов, так как высота пола вагона над головками рельсов строго нормирована. Поэтому обычные законы конструктивного подобия электромашин не распространяются на тяговые двигатели. [10]

Принцип действия тяговых двигателей электропоездов, как и всех электродвигателей постоянного тока, основан на законах электромагнитной индукции - взаимодействия магнитного поля и проводника с током. Рабочее магнитное поле двигателя создается потоком главных полюсов и замыкается через станину, сердечники главных полюсов, сталь якоря и воздушные зазоры. При вращении якоря тягового двигателя активные стороны катушек якоря последовательно проходят под полюсами то одной, то другой полярности. Чтобы создаваемый двигателем вращающий момент оставался по направлению постоянным, необходимо изменить направление тока в каждой секции обмотки якоря, переходящей из-под полюса одной полярности к полюсу противоположной полярности. Такой процесс изменения направления тока в секциях якорной обмотки тягового двигателя, осуществляемый с помощью коллектора и щеточного аппарата, называется коммутацией. [12]

На этом положении тяговые двигатели электропоезда постоянного тока соединены последовательно и в цепь их включены пусковые резисторы, которые ограничивают ток в случае короткого замыкания. При пробое изоляции силовой цепи срабатывает дифференциальное реле. [13]

Является датчиком защиты тяговых двигателей от кругового огня и генераторных токов. Реле-включено в цепь таким образом, что-уравнивает величины токов в двух параллельных ветвях групп тяговых двигателей электропоезда. [15]

Страницы: 1 2

www.ngpedia.ru

Введение Чтобы обеспечить равномерное распределение тока между параллельно соединенными двигателями, необходимо для электровоза подобрать двигатели, у которых скоростные характеристики почти одинаковы. ГОСТ 2582 - 72 допускает отклонение частоты вращения двигателя от номинальной не более чем на ±4%. Обычно для тяговых двигателей эта величина не превышает ±3%. При значительной разнице в частоте вращения двигателей одного электровоза двигатель с большей частотой будет иметь большую нагрузку. Тяговые двигатели в номинальных режимах характеризуются мощностью, напряжением, током и частотой вращения якоря. Под номинальным понимают напряжение, на которое рассчитан тяговый двигатель.

1. Характеристика и устройство теплового двигателя НБ-418Кб В двигателе электрическая энергия преобразуется в механическую. Для целей тяги очень важно знать электромеханические характеристики двигателя - зависимость его механических параметров (частоты вращения, силы тяги F и коэффициента полезного действия η) от электрических (тока I двигателя при номинальном напряжении на его коллекторе). Электромеханические характеристики строят для двигателей каждого типа. По горизонтальной оси (абсцисс) откладывают значения тока якоря в амперах, по вертикальной (ординат) — значения скорости, силы тяги и к.п.д. (рис. 1). Скоростная характеристика двигателя с последовательным возбуждением (зависимость скорости от тока) является крутопадающей. Чтобы обеспечить равномерное распределение тока между параллельно соединенными двигателями, необходимо для электровоза подобрать двигатели, у которых скоростные характеристики почти одинаковы. ГОСТ 2582 - 72 допускает отклонение частоты вращения двигателя от номинальной не более чем на ±4%. Обычно для тяговых двигателей эта величина не превышает ±3%. При значительной разнице в частоте вращения двигателей одного электровоза двигатель с большей частотой будет иметь большую нагрузку. Тяговые двигатели в номинальных режимах характеризуются мощностью, напряжением, током и частотой вращения якоря. Под номинальным понимают напряжение, на которое рассчитан тяговый двигатель. Оно указано на его щитке.

Рис.1 Электромеханические характеристики тягового двигателя НБ-412Кб. Различают мощность тяговых двигателей в часовом и продолжительном режимах. Мощность продолжительного режима - это мощность, с которой двигатель может работать в течение длительного времени, причем температура нагрева его отдельных частей не превышает допустимую. Мощность часового режима - это мощность, с которой двигатель может работать в течение 1 ч и его обмотки за это время нагреваются под действием тока от температуры окружающей среды до предельно допустимой. Мощность часового режима всегда несколько больше, чем продолжительного. В соответствии с длительной и часовой мощностью различают ток двигателя длительный и часовой. Работоспособность двигателя определяется нагреванием обмоток якоря и катушек полюсов. Поэтому для них установлены допустимые пределы температур, определяемые ГОСТ 2582 — 72. Применительно к двигателям с опорно-осевым подвешиванием допустимое превышение температуры обмоток якоря над температурой окружающего воздуха равно 120°С для изоляции класса В и 160°С для изоляции класса Н. При этом температура охлаждающего воздуха может находиться в пределах от +10 до +40°С. Превышение температуры обмоток катушек главных и дополнительных полюсов над температурой окружающего воздуха допускается больше, чем для обмоток якоря: 130° для класса В и 180°С для класса Н. Это объясняется тем, что при движении электровоза более интенсивно охлаждаются катушки полюсов, чем обмотки якоря. На заводе - изготовителе для двигателя каждого нового типа строят кривые нагревания и охлаждения. Обычно строят такие кривые для отдельных узлов двигателя. На оси ординат откладывают превышение температуры τ в ° С, а на оси абсцисс — время t в часах. Так как нагрев обмоток тягового двигателя зависит от его тока якоря Iя, кривые нагревания и охлаждения строят для ряда значения Iя. Если двигатель будет продолжать работать, температура обмотки якоря превысит допустимую. При токе Iя = 820 А, соответствующем продолжительному режиму работы, температура обмотки якоря не превышает допустимых значений для любой длительности работы двигателя; кривая нагревания идет параллельно горизонтальной оси. Это значит, что тепло, выделяемое в двигателе, полностью отводится от него охлаждающим воздухом, т. е. наступает тепловое равновесие машины.

2. Эксплуатация теплового двигателя Тяговые двигатели электровозов переменного тока работают в условиях резких изменений нагрузок; частота вращения их якорей изменяется в широких пределах. Это обусловлено частыми пусками электровозов, преодолением ими подъемов, значительными колебаниями напряжения в контактной сети. На тяговые двигатели воздействуют также механические силы, возникающие от сотрясений и ударов при движении электровоза. Особенно велики динамические силы, воздействующие на двигатели с опорно-осевым подвешиванием. Большие динамические нагрузки через зубчатую передачу передаются на якорь двигателя, причем только часть их поглощается в пружинных элементах прямозубой передачи. Все это усложняет условия работы ряда узлов двигателя и, в частности, щеточного аппарата. Кроме того, пыль, поднимающаяся с пути при движении подвижного состава, угольная пыль от истирающихся щеток, снег, влага, содержащаяся в воздухе, способствуют загрязнению и отсыреванию изоляции узлов двигателей, снижению ее электрической прочности. Поэтому к тяговым двигателям предъявляются особые требования, обеспечивающие их надежную работу в эксплуатации. Так, необходимо, чтобы двигатели выдерживали значительные перегрузки, температура нагрева их обмоток не превосходила допустимую для изоляции определенного класса, коммутация была надежной, устойчивой. Кроме того, тяговые двигатели должны быть механически прочными, особенно в местах подвески к раме тележки и оси колесной пары. Мощность тягового двигателя желательно иметь по возможности большей при наименьших его массе и размерах, ограничиваемых шириной рельсовой колеи 1520мм и диаметром колеса 1250мм. Этим требованиям удовлетворяют тяговые двигатели постоянного тока последовательного возбуждения. Они допускают большие перегрузки и устойчиво работают в условиях резких колебаний напряжения в контактной сети. При параллельном соединении таких двигателей, обычно выполняемом на электровозах переменного тока, обеспечивается равномерное распределение нагрузок между ними.

3. Ремонт теплового двигателя Изоляция электрических машин в эксплуатации подвергается постепенному износу — старению под воздействием нагревания, механических нагрузок, электрического напряжения (в особенности у высоковольтных машин), действия масел, химических веществ, влаги, пыли и т. п. Внешними признаками старения являются потемнение цвета изоляционных материалов, хрупкость их (действие нагрева), наличие трещин в лаковой пленке (нагрев и механические усилия), разрушения лаковой пленки (действие химических веществ масла, пыли), разбухание изоляционных гильз и пазовой изоляции (нагрев и электрическое напряжение). Следует отметить, что внешний осмотр и измерение сопротивления изоляции (мегомметром) дают лишь некоторую ориентировку, а не точную картину состояния изоляции. Для определения состояния изоляции машин высокого напряжения следует, кроме указанных выше, применять специальные методы определения состояния изоляции (измерение диэлектрических потерь, снятие кривых абсорбции и ряд других ). Уход за изоляцией заключается в периодической чистке (тряпкой, смоченной в бензине), продувке, а также в периодической пропитке соответствующими лаками (профилактическая пропитка). Одной из основных характеристик изоляционных материалов является их пробивное напряжение. Величина минимального напряжения, при котором происходит пробой изоляционного материала толщиной 1мм, определяет его электрическую прочность. Если изоляция состоит из слоев различных материалов, то напряжение, действующее на такую изоляцию, распределяется по слоям неравномерно, и может оказаться, что один из слоев, на который приходится наибольшее напряжение (на единицу толщины), будет пробит. После этого все напряжение ляжет на остальные слои, и они также будут пробиты. В частности, из-за неплотного прилегания слоев изоляции образуются воздушные прослойки, в которых под воздействием напряжения возможна ионизация (разложение) воздуха, приводящая к постепенной порче соседних слоев изоляции. Воздушные прослойки резко ухудшают теплопроводность изоляции, что повышает перегрев обмоток и снижает срок службы изоляции, а также способствует проникновению влаги внутрь изоляции и порче ее. Поэтому изоляцию электрических машин следует производить так, чтобы по возможности избежать воздушных прослоек в ней. С этой целью все поры изоляции заполняются специальными составами (лаками или компаундами), для чего изоляция подвергается сушке и последующей пропитке, опрессовке и т. д. Места, где секции выходят из пазов, являются наиболее слабыми, так как, кроме усиленной электрической нагрузки, в этом месте наиболее часты механические повреждения изоляции. Изоляционный материал может не только пробиваться, т. е. пропускать ток пробоя через свою толщу, но при определенном напряжении, действующем вдоль его поверхности, пропускать ток поверхностного разряда (перекрытие). Поэтому изоляция всех обмоток или деталей должна быть выполнена так, чтобы были соблюдены как определенные толщины, так и определенные расстояния по поверхности изоляции между токоведущей частью и корпусом или другой токоведущей частью. С этой целью усиленная изоляция, имеющая место в пазу, должна выступать и иметь так называемый «вылет» за пределы паза на определенную длину, зависящую от напряжения. Величинааопределяется по формуле Где U—рабочее напряжение, в. Точно так же изоляционные конусы коллектора должны выступать из-под пластин на определенную величину, зависящую от напряжения («вылет»), пальцы щеткодержателей должны иметь определенную длину и т. д. Весьма важной характеристикой изоляционных материалов является их нагревостойкость. Нагревостойкость характеризуется наибольшей температурой, при которой данный изоляционный материал может длительно работать. Поскольку нагрев машины (ее температура) растет с увеличением мощности, которую она отдает, допустимая для изоляции наибольшая рабочая температура определяет мощность машины, следовательно, использование активных материалов (меди, электротехнической стали). Применение более нагревостойких изоляционных материалов позволяет повысить мощность машины без увеличения ее размеров и веса. По нагревостойкости применяемые в электромашиностроении изоляционные материалы делятся на 5 классов: К классу А относятся: хлопок, шелк, бумага, пропитанные или погруженные в жидкий диэлектрик (например, масло), а также другие соответствующие данному классу по нагревостойкости органические или неорганические материалы. К этому же классу относятся эмалевая изоляция проводов марки ПЭЛ. К классу Е (АВ) относятся различные синтетические органические пленки и пластмассы, например эмалевая изоляция проводов марки ПЭВ (наибольшая рабочая температура 110° С). К классу В относятся материалы на основе слюды, асбеста и стекловолокна, а также соответствующие пластмассы с неорганическим наполнителем. В состав изоляции класса В могут входить органические материалы класса А (в качестве подложки, связующего и т. п.) при условии, что ухудшение свойств материалов класса А под действием температуры не сможет сделать изолирующий материал класса В непригодным для длительной работы. К классам F (ВС) и Н (СВ) относятся материалы на основе слюды, асбеста, стекловолокна на нагрево-стойких лаках. Существуют также классы изоляции Y (непропитанные органические материалы: фибра, дерево, резина) с рабочей температурой до 90° С и С (фарфор, асбест, стекло, кварц), для которого предельная рабочая температура не устанавливается. Материалы класса С находят в электрических машинах ограниченное применение. Для нормальных электрических машин допустимая температура нагрева для обмоток с изоляцией классов А и В устанавливается ГОСТ 183-55. В таблице указывается допустимое превышение температуры обмотки над охлаждающим воздухом, температура которого принята равной 35° С. Предельно допустимая температура подшипников установлена равной 80° С для подшипников скольжения и 95° С для подшипников качения. Следует помнить, что увеличение температуры сверх указанных здесь пределов резко сокращает срок службы изоляции. Так, увеличение температуры на 10° С сокращает срок службы приблизительно в 2 раза. В некоторых специальных случаях с целью уменьшения веса и размеров машины (тяговые, краново-подъемные двигатели и т. п.) допустима работа при более высоких температурах за счет сокращения срока службы. В качестве основных изоляционных материалов для изоляции обмоток и деталей (пазов, обмоткодержате-лей, коллекторов) применяются лакоткани,т. е. ткани (хлопчатобумажные и шелковые класс А, стеклянные — классы В, F, Н), пропитанные соответствующими лаками, и слюдяная изоляция(миканиты,классы В, F, Н). Электрокартон, бумаги, хлопчатобумажные, шелковые, стеклянные и асбестовые ткани и ленты применяются для защиты указанных выше изоляционных материалов от механических повреждений и для придания обмоткам большей прочности. Для машин низкого напряжения (до 110 в) с пониженными требованиями по влагостойкости в качестве Основой изоляций обмоток могут применяться: электрокартон, бумага, хлопчатобумажные ленты и другие волокнистые материалы. Волокнистые материалы находят широкое применение в качестве межвитковой изоляции (изоляция обмоточных проводов, прокладки и т. п). Все волокнистые материалы могут применяться только в пропитанном виде. Значительное место в электромашиностроении занимают синтетические (искусственные) материалы: смолы, пластические массы (Л. 19). К числу таких материалов принадлежат: различныепресс – материалы и пресс-порошки для опрессовки коллекторов, контактных колец, пальцев щеткодержателей, изготовления панелей, коробок, фасонных изоляционных деталей. Применение пластмасс (Кб, стекловолокнит, АГ4 и др.) для изготовления коллекторов и кольцевых коллекторов (узла с контактными кольцами) позволяет получить ряд больших преимуществ по экономии материала пластин и колец, упрощению технологии, увеличению надежности конструкций. В основном применяются термореактивные (см. разд. 5—7) пластмассы (фенопласты — бакелиты резольного и новолачного типа, аминопласты, кремнийорганические пресс-материалы), затвердевающие в процессе прессования и нагрева. Лаки и компаунды служат для пропитки и покрытия обмоток. С помощью жидких термореактивных смол — компаундов обмотка может быть пропитана и в специальных формах залита так, что получается литая (монолитная) изоляция. Такая изоляция обладает весьма высокой влаго- и водостойкостью и механической прочностью. Двигатели с литой изоляцией могут длительно работать в воде. Для заливки применяются полиэфирные (КМГС), эпоксидные, полиуретановые, акриловые (МБК) компаунды. Слоистые пластинки представляют собой изоляцию из нескольких слоев бумаги, ткани, стеклоткани, пропитанных смолами и опрессованных. К таким материалам относятся гетинакс, текстолит, стеклотекстолит, идущие на изготовление (путем механической обработки) различных изоляционных деталей (крайние изоляционные листы пакета активной стали, доски, панели, изоляционные диски, пазовые клинья и т. п.), а также бакелизированная бумага и ткань, идущие на изготовление (путем формовки и прессования) изоляционных гильз и фасонных изоляционных деталей. Следует упомянуть также о гетинаксе с запрессованной стальной сеткой и пластмассе с металлическим порошком — металлопластмассе, применяемых для изготовления так называемых магнитных клиньев. Такие клинья, закрывая пазы активной стали, одновременно увеличивают и выравнивают магнитную проводимость воздушного зазора, что снижает потери и увеличивает коэффициент мощности асинхронных двигателей. Пленочные материалы— триацетатная пленка (класс изоляции А, Е), лавсановая пленка (класс изоляции Е, В), фторопластовая пленка (класс Н) в сочетании с электрокартоном, стеклотканью или слюдой позволяют получить весьма прочную и влагостойкую пазовую изоляцию. Фторопласт применяется также для получения нагревостойкой изоляции проводов. Клейтипа БФ применяется для склейки листов пакета активной стали. Специальная стеклянная лента, пропитанная полиэфирной смолой, применяется вместо стальной проволоки для бандажировки якорей и роторов {Л. 1]. Необходимо отметить быстрое развитие пластмасс, которые получают исключительно высокие физико-механические и технологические свойства. За счет более широкого их применения может быть достигнут существенный прогресс в конструкциях и технологии электромашиностроения. Если машина в результате тяжелых условий эксплуатации (перегрузки, высокой температуры, влажности, наличия в воздухе пыли, кислот и т. п.) преждевременно выходит из строя вследствие порчи изоляции, а возможность улучшить эксплуатационные условия отсутствует, следует при ремонте принять меры к усилению свойств изоляции. В частности, применением слюдяных, стеклянных, стеклослюдяных изоляционных изделий и нагревостойких лаков, разработанных нашей промышленностью, можно повысить нагревостойкость обмоток и увеличить мощность машины. Применением соответствующих лаков может быть достигнуто повышение стойкости обмотки против масла, химических паров и частиц, попадающих на изоляцию. Следует иметь в виду, что слюдяные и в особенности стеклослюдяные изделия дороги, и поэтому применять их следует лишь тогда, когда решение вопроса другим путем нецелесообразно.

baza-referat.ru