Сначала многие усомнятся и ответят, что скорее всего нет. Уж очень непривычное сочетание материала и изделия, понимая как оно будет работать. Однако человечество изобретает все новые и новые материалы. Может быть мы уже в состоянии сделать двигатель из пластика? Оказывается уже давно можем ...

Вот вам история: Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

Справка: Торлон, или полиамид-имид — это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата — 600 часов против 300.

Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска, но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы. Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярных в автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовал технологию и экспериментировал с рецептурой материала, добавляя к смоле стекло- и углеволокно в различных сочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергу пришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетанту в области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже с неоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

Судьбоносный звонок

Судьбоносный звонок

В один прекрасный день 1979 года Хольцбергу позвонили из компании Ford. На другом конце провода был не кто иной, как Гленн Лайалл, глава экспериментального подразделения Special Vehicles Operation. «Мистер Хольцберг, — сказал он, — вы сделали столько пластиковых деталей для наших Pinto. Так почему бы вам не попробовать собрать мотор целиком?»

Четыре цилиндра простенького серийного Ford Pinto 2.3 на 5500 об/мин способны выжать из себя 88 «лошадок». Весит этот стальной механизм 188 кг. Специалисты Ford предложили Матти начать именно с него. Полная технологическая документация двигателя, чертежи, новая измерительная аппаратура, необходимое количество торлона и других компонентов, а также чек на кругленькую сумму были предоставлены Хольцбергу и его новой компании Polimotor Research незамедлительно. В штат Polimotor были приняты восемь инженеров, и работа закипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

В моторе, который руками мог поднять один человек, осталось лишь несколько стальных деталей — гильзы цилиндров, коронки поршней, инжекторы и клапанные пружины. Причем и последние были через некоторое время заменены на торлоновые. Коленвал и распредвал также были оригинальными, хотя теоретически Хольцберг мог воссоздать в пластике и их. Кроме того, в сравнении со стальным донором двигатель работал потрясающе тихо: характерный лязг металла сменился мягким пластмассовым постукиванием. Осмотр нагруженных элементов после длительных испытаний на стенде показал, что их ресурс не уступает оригинальным металлическим аналогам.

Реакция Ford была восторженной. Гленн Лайалл тут же предложил Матти новый и очень серьезный проект- гоночный Cosworth V8. С заменой блока и головки на торлоновые у этого грозного агрегата было решено повременить. Для начала Хольцберг и Джиролами хотели проверить, сможет ли пластик избавить двигатель от проблем, связанных с настройкой работы клапанного механизма. Для восьмерки были изготовлены новые штанги толкателей клапанов, клапанные коромысла, пружины и направляющие. Сами клапаны также были более чем наполовину сделаны из торлона. При этом их вес снизился на целых 100 г — со 144 до 44! Результат пробного запуска поразил даже видавшего виды Джиролами — максимальные обороты Cosworth возросли на тысячу единиц.

Перспектива в случае замены блока и головки была впечатляющей, но тут случилось то, чего не ожидал никто. По распоряжению высшего менеджмента Ford Motor Company проект был закрыт, а его финансирование полностью прекращено. Скорее всего, решающим фактором стала невозможность применения результатов работы в конвейерном производстве автомобилей.

Потеря такого мощного партнера, как Ford, расстроила Хольцберга, но он не собирался опускать руки. Год совместной работы дал ему многое — широкую известность, репутацию профи высшего класса и деньги. На них он продолжил совершенствование своей методики литья деталей из торлона и сумел получить больше десятка патентов. Многие из них актуальны до сих пор — лицензии на использование технологии Polimotor Research приобрели порядка двадцати крупных компаний, включая Boeing и Lockheed.

Как раз в то время, когда Матти Хольцберг трудился над своим первым торлоновым мотором, Джон Закария Делореан запустил в производство первый пластиковый автомобиль — легендарный DMC-12, кузов которого состоял всего из трех композитных деталей, склеенных между собой.

Как раз в то время, когда Матти Хольцберг трудился над своим первым торлоновым мотором, Джон Закария Делореан запустил в производство первый пластиковый автомобиль — легендарный DMC-12, кузов которого состоял всего из трех композитных деталей, склеенных между собой.

В погоне за удачей

Хольцберг пережил взлет и падение своего проекта достаточно болезненно. Сотрудничество с Amoco сделало его счет больше на пару нулей, но почти все эти деньги были потрачены на новые исследования. В конце 1980-х ему пришлось вернуться к старому бизнесу — выполнению штучных заказов от небольших гоночных команд и энтузиастов-одиночек. Хольцберг не бедствовал, так как исправно получал деньги от продажи лицензий на свою технологию, но компанию Polimotor Research он был вынужден ликвидировать. В начале 1990-х сверхлегкими композитными гоночными моторами неожиданно заинтересовались англичане. Хольцберг с готовностью принимал чеки на предоплату, а вот с исполнением заявок дело обстояло не лучшим образом. Много ли моторов можно сделать в домашнем гараже? Кое-кто из клиентов начал грозить Хольцбергу судебным преследованием — ведь цена готового движка доходила до $20 000.

Казалось, удача навсегда отвернулась от Матти. Но он оказался крепким орешком. В течение нескольких лет Хольцберг вернул все полученные авансом деньги за счет продажи лицензий и начал искать серьезных партнеров для нового рывка. Вертикальный взлет нефтяных котировок и последовавшее ужесточение нормативов по расходу топлива в Америке и Европе снова сделали идею пластикового двигателя актуальной. На этот раз союзником нашего героя оказалась транснациональная химическая корпорация Huntsman Corporation из Хьюстона с 12000 сотрудников и $10 млрд годового оборота. Huntsman Corporation на протяжении последних 50 лет была поставщиком различных материалов для автомобилей и ясно представляет себе суть проблемы. Все что нужно автогигантам — достаточное количество качественного торлона по хорошей цене и простая технология обработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС, то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит.

https://masterok.livejournal.c...

https://cont.ws/@jedi/714876

Источник: Наука и техника

www.wisam.ru

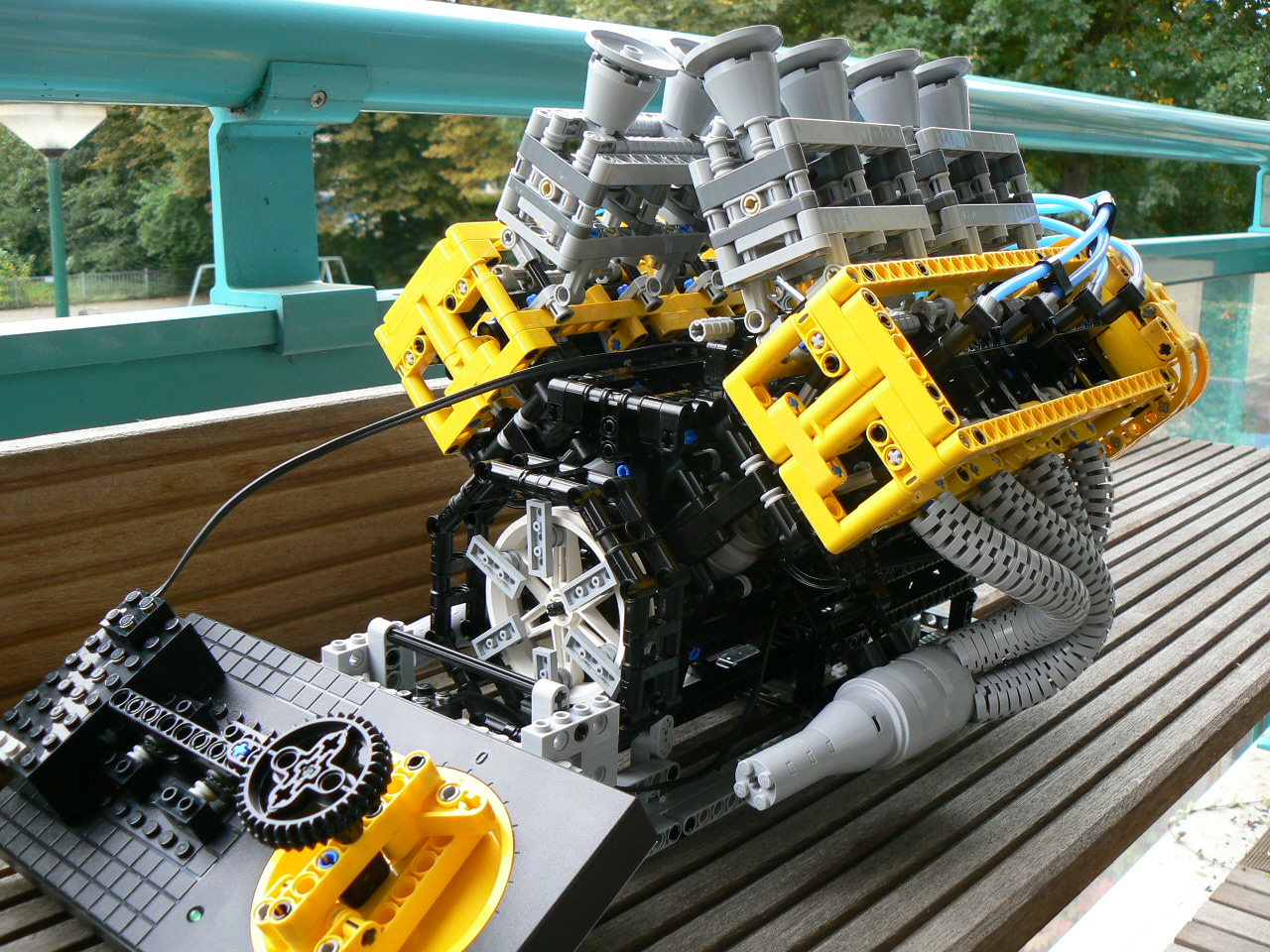

В феврале прошлого года поступило сообщение о просьбе денег для нового проекта от одного из австралийских жителей. Ему необходима некая сумма для создания нового пластикового двигателя. На его запрос ответили 40 желающих поучаствовать в создании двигателя.Имя изобретателя Стив Саммартино. Он изготовил из известного конструктора Lego новый автомобиль, который может самостоятельно передвигаться. По правде говоря, его румынский партнер Рауль Оаида, сделал ему предложение о сотрудничестве. Стив согласился, но для его работы понадобился кредит, который он просил. Его изобретение состоит из 256 кусочков конструктора Lego. Работает изобретение на сжатом воздухе, который заставляет автомобиль перемещаться.

Изобретение состоит из конструктора Lego. Исключение составляет лишь колеса и некоторые части, которые отвечают за передвижение авто. Автомобиль способен развить скорость в 20 км в час. Это изобретение впечатлило многих, особенно инвесторов.

Сейчас изобретение находится в пригороде небольшого городка в Австралии. Для инвесторов изобретение весьма бесполезно, поскольку прибыль от его внедрения на рынок принесет ничтожный доход. Но, они рады, что стали участниками данного проекта, так как автомобиль является самой большой моделью, которая ездит на двигатели из конструктора Lego.Есть надежда, что данное изобретение станет началом новой эры в транспорте. Хотя автомобиль и разрабатывался для игровых целей, его питание полностью основано на сжатом воздухе. Данная технология никоем образом не влияет на окружающий мир. Более того, автомобилем может управлять даже подросток, который не имеет навыков управления транспортными средствами. В нем интересно играть и придумывать различные забавы. Данная модель полностью безопасна, поскольку состоит из конструктора, хотя попасть даже под такой автомобиль может оказаться смертельно опасным. Надеемся, что скорость данного устройства, позволить сделать столкновение мене опасным и избежать человеческих жертв.

www.fainaidea.com

MIT Rocket Team / YouTube

Исследовательская группа Rocket Team Массачусетского технологического института разработала, напечатала и испытала небольшой пластиковый ракетный двигатель. Согласно сообщению группы, испытания прошли полностью успешно, причем пластиковый корпус двигателя с соплом был использован при повторном запуске.

Трехмерная печать позволяет существенно упростить производство сложных деталей, однако оборудование для печати деталей из металлического порошка стоит очень дорого. Исследовательская группа MIT Rocket Team полагает, что ее технология позволит создавать одноразовые дешевые пластиковые ракетные двигатели с помощью обычных недорогих 3D-принтеров.

Технические подробности о напечатанном двигателе разработчики не раскрывают. Вероятнее всего разработанная ими пластиковая силовая установка работает на твердом топливе (самый простой вариант ракетного двигателя). Для первых испытаний MIT Rocket Team использовала низкоэнергетическое топливо.

До полного сгорания топлива напечатанный двигатель проработал несколько секунд, причем на выходе сопла реактивная струя достигла сверхзвуковой скорости течения. Корпус двигателя во время испытаний практически не получил повреждений — горячая реактивная струя выжгла только несколько миллиметров пластика по краю сопла.

Для повторного испытания был использован тот же корпус. На этот раз в него поместили высокоэнергетическую топливную смесь в напечатанном контейнере. Во время второго испытания корпус ракетного двигателя выдержал нагрузки, однако из-за прежде уже оплавленного сопла реактивная струя не достигла сверхзвуковой скорости течения.

Давление на выходе из сопла напечатанного ракетного двигателя

MIT Rocket Team

Во время первого включения ракетного двигателя на пике горения топливного заряда давление на выходе из сопла составило чуть больше 0,35 мегапаскаля (около 3,5 атмосферы). На протяжении четырех секунд после пика давление постоянно снижалось. Во время второго запуска двигателя существенного роста давления на выходе из сопла зарегистрировано не было.Некоторые компании, выпускающие двигатели, сегодня все чаще используют напечатанные детали. Эти детали изготавливаются из металлического порошка. Например, напечатанные элементы стоят в авиационных реактивных двигателях LEAP-1A, турбовальных двигателях конвертопланов MV-22 Osprey и ракетных силовых установках.

Василий Сычёв

nplus1.ru

Начата разработка инновационного двигателя внутреннего сгорания Polimotor 2. Его особенность в том, что большинство деталей выполнены из различных видов пластика.

У многих сама идея создания двигателя из пластика вызовет недоумение и вполне логичный вопрос: неужели он выдержит? Ведь, как известно, двигателю приходится сталкиваться с высоким давлением и температурами. Однако инженер из США Матти Холцберг уверяет, что сделать такой двигатель вполне реально. Сейчас он совместно с компанией Solvay работает над созданием уже второго прототипа подобного мотора – Polimotor 2.

Двигатель Холцберга имеет 4 цилиндра и двойную систему газораспределения верхнего расположения. Его планируют установить на концепт-кар Aurora Norma M-20 в рамках гонки Lime Rock Park. Многие задаются вопросом: почему именно пластик? На самом деле все довольно просто. Пластик гораздо легче любого металла, даже алюминия, так что его использование в двигателях дает возможность несколько уменьшить их массу. А для гоночного автомобиля это может стать решающим фактором. Хотя, откровенно говоря, не весь Polimotor 2 будет состоять из пластика. По словам самого разработчика, для камеры сгорания и выхлопного коллектора применяется алюминиевый сплав. Напомним, что еще в 80-х годах Холцберг практически закончил подобный двигатель Polimotor. Однако в то время его партнер – компания Amoco – по каким-то причинам отказалась от проекта, и разработку пришлось остановить. Сейчас же интерес к идее американца вырос, так что у Polimotor 2 есть все шансы стать довольно популярным.

Нынешний партнер – компания Solvay – берет на себя создание 10 термопластических составляющих, традиционно изготавливаемых из металла. Это и кулачковый механизм, и топливный насос, и водяная помпа и т.д. Результатом должен стать двигатель, который на 40 кг меньше самого маленького серийного двигателя внутреннего сгорания. При этом он сможет выдавать 450 л.с. и работать на 8000 оборотов. Разработчик утверждает, что беспокоиться о прочности конструкции не придется. Так, к примеру, блок цилиндров будет вдвое прочнее привычного сплава алюминия.

www.innoros.ru

А вместо сердца пластмассовый мотор: пластиковый двигатель — ...

Стр. 1 из 4

http://www.popmech.ru/vehicles/9825-a-vmesto-serdtsa-plastmassovyy-...

А вместо сердца пластмассовыймотор: пластиковый двигательСреди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Гленв 1984 году перед очередным этапом гоночной серии IMSA Camel GT, вниманиезнатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорскимлоготипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почтицеликом сделанный из пластикаВладимир Санников

22 декабря 2009

62838

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотягонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькоймастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучныхшатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевыхсплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Маттиприходилось постоянно придумывать что-то новенькое.Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайнонаткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданнойхимиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживатьбеспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказалсебе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенькогоAustin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверлаприходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлениюХольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хорошийрезультат.При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней частипоршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этомвдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым,и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность

03.12.2016 13:48

А вместо сердца пластмассовый мотор: пластиковый двигатель — ...

Стр. 2 из 4

http://www.popmech.ru/vehicles/9825-a-vmesto-serdtsa-plastmassovyy-...

подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружини сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стендепродемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартногоагрегата — 600 часов против 300.Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска,но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы.Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярныхв автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовалтехнологию и экспериментировал с рецептурой материала, добавляя к смоле стекло- и углеволокно в различныхсочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергупришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетантув области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже с неоштукатуреннымистенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырькивоздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью.На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

Судьбоносный звонокВ один прекрасный день 1979 года Хольцбергу позвонили из компании Ford. На другом конце провода был не ктоиной, как Гленн Лайалл, глава экспериментального подразделения Special Vehicles Operation. «Мистер Хольцберг, —сказал он, — вы сделали столько пластиковых деталей для наших Pinto. Так почему бы вам не попробоватьсобрать мотор целиком?»Четыре цилиндра простенького серийного Ford Pinto 2.3 на 5500 об/мин способны выжать из себя 88 «лошадок».Весит этот стальной механизм 188 кг. Специалисты Ford предложили Матти начать именно с него. Полнаятехнологическая документация двигателя, чертежи, новая измерительная аппаратура, необходимое количествоторлона и других компонентов, а также чек на кругленькую сумму были предоставлены Хольцбергу и его новойкомпании Polimotor Research незамедлительно. В штат Polimotor были приняты восемь инженеров, и работазакипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототиппластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрированведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг,у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200об/мин при максимальных 14 тысячах!В моторе, который руками мог поднять один человек, осталось лишь несколько стальных деталей — гильзыцилиндров, коронки поршней, инжекторы и клапанные пружины. Причем и последние были через некоторое времязаменены на торлоновые. Коленвал и распредвал также были оригинальными, хотя теоретически Хольцберг могвоссоздать в пластике и их. Кроме того, в сравнении со стальным донором двигатель работал потрясающе тихо:характерный лязг металла сменился мягким пластмассовым постукиванием. Осмотр нагруженных элементовпосле длительных испытаний на стенде показал, что их ресурс не уступает оригинальным металлическиманалогам.Реакция Ford была восторженной. Гленн Лайалл тут же предложил Матти новый и очень серьезный проектгоночный Cosworth V8. С заменой блока и головки на торлоновые у этого грозного агрегата было решеноповременить. Для начала Хольцберг и Джиролами хотели проверить, сможет ли пластик избавить двигательот проблем, связанных с настройкой работы клапанного механизма. Для восьмерки были изготовлены новыештанги толкателей клапанов, клапанные коромысла, пружины и направляющие. Сами клапаны также были болеечем наполовину сделаны из торлона. При этом их вес снизился на целых 100 г — со 144 до 44! Результат пробногозапуска поразил даже видавшего виды Джиролами — максимальные обороты Cosworth возросли на тысячуединиц.Перспектива в случае замены блока и головки была впечатляющей, но тут случилось то, чего не ожидал никто.По распоряжению высшего менеджмента Ford Motor Company проект был закрыт, а его финансированиеполностью прекращено. Скорее всего, решающим фактором стала невозможность применения результатовработы в конвейерном производстве автомобилей.Потеря такого мощного партнера, как Ford, расстроила Хольцберга, но он не собирался опускать руки. Годсовместной работы дал ему многое — широкую известность, репутацию профи высшего класса и деньги. На нихон продолжил совершенствование своей методики литья деталей из торлона и сумел получить больше десяткапатентов. Многие из них актуальны до сих пор — лицензии на использование технологии Polimotor Researchприобрели порядка двадцати крупных компаний, включая Boeing и Lockheed.

В погоне за удачейХольцберг пережил взлет и падение своего проекта достаточно болезненно. Сотрудничество с Amoco сделало его

03.12.2016 13:48

А вместо сердца пластмассовый мотор: пластиковый двигатель — ...

Стр. 3 из 4

http://www.popmech.ru/vehicles/9825-a-vmesto-serdtsa-plastmassovyy-...

счет больше на пару нулей, но почти все эти деньги были потрачены на новые исследования. В конце 1980-х емупришлось вернуться к старому бизнесу — выполнению штучных заказов от небольших гоночных команди энтузиастов-одиночек. Хольцберг не бедствовал, так как исправно получал деньги от продажи лицензий на своютехнологию, но компанию Polimotor Research он был вынужден ликвидировать. В начале 1990-х сверхлегкимикомпозитными гоночными моторами неожиданно заинтересовались англичане. Хольцберг с готовностьюпринимал чеки на предоплату, а вот с исполнением заявок дело обстояло не лучшим образом. Много ли моторовможно сделать в домашнем гараже? Кое-кто из клиентов начал грозить Хольцбергу судебным преследованием —ведь цена готового движка доходила до $20 000.Казалось, удача навсегда отвернулась от Матти. Но он оказался крепким орешком. В течение нескольких летХольцберг вернул все полученные авансом деньги за счет продажи лицензий и начал искать серьезных партнеровдля нового рывка. Вертикальный взлет нефтяных котировок и последовавшее ужесточение нормативовпо расходу топлива в Америке и Европе снова сделали идею пластикового двигателя актуальной. На этот разсоюзником нашего героя оказалась транснациональная химическая корпорация Huntsman Corporationиз Хьюстона с 12000 сотрудников и $10 млрд годового оборота. Huntsman Corporation на протяжении последних 50лет была поставщиком различных материалов для автомобилей и ясно представляет себе суть проблемы. Все чтонужно автогигантам — достаточное количество качественного торлона по хорошей цене и простая технологияобработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС,то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит.

Твердый рецепт

Торлон, или полиамид-имид, — это продукт реакции между триметил-ангидридом и ароматическими диаминамиНа сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим приэтом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств притемпературах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоитвоздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептуркомпозитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основныепотребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

Большие гонки

03.12.2016 13:48

А вместо сердца пластмассовый мотор: пластиковый двигатель — ...

Стр. 4 из 4

http://www.popmech.ru/vehicles/9825-a-vmesto-serdtsa-plastmassovyy-...

Как раз когда Хольцберг трудился над своим первым торлоновым мотором, ДжонЗакария Делореан запустил в производство первый пластиковый автомобиль —легендарный DMC-12. Его кузов состоял всего из трех композитных деталей,склеенных между собой

В выигрыше от совместного проекта Хольцберга и Ford осталась химическая корпорация Amoco Chemicals,владелец торгового знака Torlon и производитель этого материалаВ 1983 году Хольцберг получил заманчивое предложение от вице-президента Amoco Терри Лапина. Лапин изъявилготовность финансировать создание настоящего гоночного двигателя из торлона, покупку болида и его участиев гонках серии IMSA в течение двух сезонов. Лучшую рекламу, чем победа в престижных автогонках, трудно былопридумать. Разумеется, Хольцберг согласился. В качестве базового для этой работы был взят серийныйспортивный четырехцилиндровый Cosworth BDA объемом 2 л и мощностью 318 л.с. Хольцберг получил карт-бланши поэтому не стал церемониться со сталью и алюминием. Под замену пошли блок цилиндров, головка блока,поршни с кольцами, шатуны, крышка клапанного механизма, шестерни привода распредвала, клапаны, клапанныепружины и еще куча мелких деталей. На их место были установлены копии из торлона 7130, армированногоуглеволокном. Сами валы, как и раньше, Хольцберг трогать не решился. Весной 1984 года двигатель былполностью готов к бою. Его мощность осталась прежней, а вот масса снизилась вдвое по сравнению с исходной —76 кг вместо 150! Из них 45 кг приходились на 59 композитных элементов. Тогда же компания Polimotor Researchкупила у Carl A. Haas Automobile Imports шасси T616 HU04, ставшее впоследствии Polimotor Lola GTP Lights.Двигатель Хольцберга показал себя с самой лучшей стороны. Достаточно сказать, что за все два сезонаединственной поломкой в нем оказался лопнувший шатун. Lola неоднократно экспонировалась на крупныхавтосалонах конца 1980-х и вплоть до 1996 года находилась в штаб-квартире Amoco Chemicals. Несмотря на успех,Amoco потеряла интерес к участию в гонках, так как не сумела заинтересовать торлоном ни одного крупногоавтопроизводителя. В других же отраслях позиции этого материала, наоборот, серьезно укреплялись. Торлонактивно закупался аэрокосмическими и машиностроительными компаниями, но для массовой автоиндустрииоставался чересчур экзотичным.

Статья опубликована в журнале «Популярная механика» (№87, январь 2010).

Комментарии

22 комментария

Написать комментарий

АйнаПлагиатКомпани

03.12.2016 13:48

freedocs.xyz

Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Двигатель Polimotor Lola GTP Lights был переделан из обычного Cosworth BDA объемом 2 л и мощностью 318 л.с. После замены стандартных деталей на пластиковые масса мотора снизилась со 150 до 76 кг

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале – полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное – он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился – предельные обороты выросли с5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше – больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата – 600 часов против 300.

Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска, но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы. Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярных в автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовал технологию иэкспериментировал с рецептурой материала, добавляя ксмоле стекло- и углеволокно в различных сочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергу пришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетанту в области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже снеоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении сзаданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

Вертикальный взлет нефтяных котировок и последовавшее ужесточение нормативов по расходу топлива в Америке и Европе снова сделали идею пластикового двигателя актуальной. На этот раз союзником нашего героя оказалась транснациональная химическая корпорация Huntsman Corporation из Хьюстона с 12000 сотрудников и $10 млрд годового оборота. Huntsman Corporation на протяжении последних 50 лет была поставщиком различных материалов для автомобилей и ясно представляет себе суть проблемы. Все что нужно автогигантам – достаточное количество качественного торлона по хорошей цене и простая технология обработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС, то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит ???

Торлон, или полиамид-имид, – это продукт реакции между триметил-ангидридом и ароматическими диаминами

На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290°С. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона – аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

http://www.popmech.ru/print/article/6391-a-vmesto-serdtsa-plastmassovyiy-motor/

komsomolkausa.com