Отечественный мотоциклетный двигатель Д6 представляет собой двухтактный мотор с одним цилиндром. Агрегат имеет карбюраторную питающую систему, устанавливается на разные модели мопедов. Благодаря простоте конструкции и универсальности, силовая установка часто используется на легкой аграрной технике или различного рода моторных самоделках. Рассмотрим параметры, особенности, а также ремонт этого агрегата.

Ниже приведены параметры технического плана рассматриваемого агрегата:

Двигатель Д6 выпускается в двух разновидностях: Д6 и Д6У. Конструкция этих моторов идентична, однако отличаются цепи поворота. Силовой агрегат имеет атмосферное охлаждение, что дало возможность значительно упростить его конструкцию. Оригинальное размещение камеры сгорания позволило решить проблему с чрезмерной тепловой нагруженностью без необходимости установки дополнительного ребристого цилиндра для эффективности увеличения охлаждения.

Штатные карбюраторы и узел питания отличаются надежностью и экономичностью, что сократило расходы на эксплуатацию мотора. Сам карбюратор не требует особого обслуживания, особенно если соблюдать пропорции при подготовке топливной смеси и проводить своевременную профилактику.

Двигатель Д6, схема которого приведена ниже, благодаря простоте конструкции, легко можно приспособить на раму техники посредством фиксирующих хомутов. Вращательный момент на задние колеса производится путем муфт сцепления и подходящей роликовой цепи. В подобной конструкции не предусмотрена коробка передач, управление работой мотора осуществляется при помощи ручки дросселя, соединенной механическим путем с карбюратором.

Двигатель Д6, невзирая на малый рабочий объем и компактные габариты, обеспечивает легкой двухколесной технике хорошие динамические характеристики. На ровном участке мопед может разгоняться до 40 км/ч. Благодаря запасу тяги, машина может без проблем эксплуатироваться на сельских дорогах. Несмотря на то что с момента создания мотора прошло более 50 лет, он все еще популярен у владельцев легкой техники.

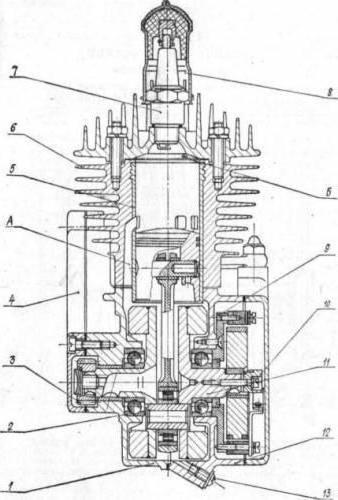

На схеме ниже изображены основные детали двигателя:

Как уже отмечалось, рассматриваемый агрегат не требует сложного сервисного обслуживания. Не реже, чем через каждую тысячу километров пробега, необходимо убирать нагар со свечей, контролировать зазор между их электродами, силу затяжки фиксирующих гаек на цилиндре. Кроме того, проводят регулировку холостых оборотов, очищают магнето, промывают в бензине воздушный очиститель.

Каждые 3 тысячи километров выполняют контрольную проверку узла зажигания, смазывают подшипники муфты, промывают чистым бензином бак для горючего. Также при таком пробеге рекомендуется очищать головки блока и поршней.

Самыми распространенными неисправностями у рассматриваемого силового агрегата являются неполадки с топливной системой или узлом зажигания. При этом наблюдается следующее:

Ремонт двигателя Д6 может потребоваться также в следующих случаях:

Ниже приведена инструкция двигателя Д6 по выставлению зажигания. Эта манипуляция предполагает обеспечение зазоров на контактах прерывателя в диапазонах 0,3-0,4 мм, а также угла опережения 30 градусов. Перед корректировкой системы необходимо проверить состояние зажигания. Делается это следующим образом:

Чтобы проверить зазоры между контактами, следует вставить отвертку в шлиц кулачка, повернуть его с ротором до полного разрыва контактов, когда рабочая подушечка будет расположена на цилиндрической части элемента. Затем замеряют зазоры специальной пластиной, толщина которой составляет 0,3-0,4 мм. Если показатель нарушен, необходимо произвести регулировку.

У двигателя Д6, характеристика которого приведена выше, корректировка зазоров проводится одновременно с регулировкой угла опережения. Этапы работ:

По окончании работ делают контрольные замеры зазоров и угла опережения, окончательно затягивают фиксирующие винты.

fb.ru

Двигатель Д6 представляет собой одноцилиндровый, двухтактный, карбюраторный двигатель с воздушным охлаждением.Существует 2 модификации это Д6 и Д6У они различаются только применяемыми цепями, а правила их эксплуатации одинаковы.

Скорость мопеда с двигателем Д6 по хорошей и ровной дороге может достигать 40 км/ч.

Разрез двигателя Д6:

1 — правая половина картера;

2 — шарикоподшипник 203 ГОСТ 8338-57;

3—шестерня ведущая;

4 — крышка сцепления;

5 — гильза цилиндра;

6 —цилиндр;

7 — свеча;

8 — угольник свечи;

9 — основание с сальником;

10 — винт кулачка;

11 — кривошипно-шатунный механизм;

12 — левая половина картера;

13 —винт сливной.

А —канал поступления топливной смеси из картера в цилиндр,

Б — прокладка алюминиевая.

Тип двигателя одноцилиндровый, двухтактный, карбюраторный с кривошипно-камерной продувкой

Диаметр цилиндра, мм 38

Ход поршня, мм 40

Рабочий объем цилиндра, см 45,4

Степень сжатия (действительная) . 6

Расположение цилиндра наклон вперед на 14°30' от вертикали

Направление вращения коленчатого вала по часовой стрелке, если смотреть со стороны магнето

Максимальная мощность при 4500 об/мин, л. с. не менее 1,0

Обороты холостого хода, об/мин, не более 2600

Топливо для эксплуатации смесь бензина А-72, А-76 ГОСТ 2084-77 с маслом в отношении на 15 частей бензина одну часть масла по объему в период обкатки и 25:1 для обкатанного двигателя

Расход топлива на 100 км пути при скорости 25 км/час по ровному шоссе, л, не более 1,8

Карбюратор К34Б

Смазка двигателя маслом, добавленным в бензин

Применяемые масла автомобильные М-8А, М-8Б,,М-8В| по ГОСТ 10541-78

Воздухоочиститель сетчатый

Источник электроэнергии магнето

Зазор в контактах прерывателя, мм 0,3--0,5

Опережение зажигания до ВМТ, мм 3,2 -3,5

Свеча зажигания А10Н, А11Н ГОСТ 2043-74

Передача от двигателя на заднее колесо мопеда для двигателя Д6 цепью ПР-12,7-900-2 ГОСТ 13568-75

для двигателя Д6У цепью ПР-12,7-1820-1 ГОСТ 13568-75

В систему питания двигателя Д6 входят: топливный бак, топливный кран, топливопровод, карбюратор, воздухоочиститель и глушитель.

Топливопровод изготовлен из бензомаслостойкого пластиката. Не рекомендуется без надобности снимать топливопровод со штуцеров карбюратора и топливного крана. При постановке нового топливопровода для облегчения надевания его на штуцера рекомендуется опустить концы топливопровода на 1-2 мин. в горячую воду.

Карбюратор К34Б состоит из корпуса 13, крышки поплавковой камеры 11, поплавка 20 с иглой 18, дросселя 12 и жиклера 6. Топливо из бака через фильтр топливного крана по топливопроводу поступает самотеком к штуцеру крышки 16 и заполняет поплавковую камеру.

Перемещением дросселя 12 регулируется количество смеси, подаваемой в двигатель.

Карбюратор имеет винт регулировки минимально устойчивых оборотов холостого хода 3 и винт регулировки качества 14. Утолитель поплавка 15 служит для обогащения смеси при запуске двигателя, а также для проверки подачи топлива.

Глушитель накидной гайкой 1 через прокладку присоединяется к выхлопному патрубку цилиндра и хомутом 6 крепится к раме мопеда.

Не рекомендуется разбирать соединение трубы 2 с корпусом 4 глушителя.

Схема карбюратора К34Б: 1—упор оболочки троса; 2 —гайка; 3 —винт регулировки минимально устойчивых оборотов холостого хода; 4 — распылительное отверстие; 5 —шпилька фланца; 3 —жиклер; 7 —шайба; 8 —пробка; 9 —крышка колодца дросселя; 10 —пружина возврата дросселя; 11 — крышка поплавковой камеры: 12— дроссель; 13 — корпус карбюратора; 14 — винт регулировки качества смеси; 15 — утолитель поплавка; 16 — штуцер топлено-приемный; 17 —прокладка; 18 —игла заборная; 19—поплавковая камера; 20 — поплавок.

Глушитель:

1—накидная гайка; 2 — труба; 3 —гайка; 4 — корпус глушителя; 5 — перегородка; 6 — хомут; 7 — дросселирующая трубка; 8 — выхлопной

патрубок.

В систему зажигания двигателя Д6 входят: магнето, свеча и провод зажигания.

картере установлен изолированный выводной винт 11, соединенный перемычкой 10 с первичной обмоткой реформатора. К выводному винту присоединяется провод "от электрооборудования мопеда, которое не входит в комплект настоящего двигателя и имеется на легких мопедах с двигателем Д6.

Магнето состоит из вращающегося постоянного магнита-ротора 1, кулачка прерывателя 2, трансформатора 8, конденсатора 12 и прерывателя 7. Ротор, установленный на коленчатом валу, зафиксирован от проворачивания шпонкой. Кулачок с ротором закреплены винтом 3. Трансформатор 8 крепится винтами 5 к картеру двигателя.

Магнето и угольник свечи:

1—ротор; 2 —кулачок; 3 —винт; 4 —тиски установочные; 5 —винт; 6 —винт крепления прерывателя; 7 — прерыватель; 8 — трансформатор; 9 — провод эажигания; 10 — перемычка 11—выводной винт; 12 — конденсатор; 13 — хомутик; 14 — сопротивление; 15 —угольник с контактным устройством; 16 —планка; 17 — наковальня; 18 —контакты, 19 —войлочный смазчик; 20— молоточек; 21—ось молоточка; 22 — пружина молоточка; 23 — экранирующий колпачок

Прерыватель состоит из планки прерывателя 16 с наковальней 17 и молоточка 20. Наковальня 17 изолирована от планки прерывателя текстолитовыми прокладками.

При работе двигателя кулачок прерывателя 2 скользит по текстолитовой подушечке, размыкая контакты 18, зазор между которыми регулируется в пределах 0,3-0,5 мм. Опережение зажигания на двигателе постоянное. Установка опережения зажигания и зазор между контактами регулируются перемещением прерывателя

В угольник провода зажигания вмонтировано сопротивление 14, которое вместе с экранирующим колпачком 23 служит для защиты радио- и телевизионного приема от помех, создаваемых работающим двигателем.

Муфта сцепления предназначена для отключения двигателя от мопеда.

1 — крышка; 2 —шестерня; 3 —диск ведущий; 4 —диск ведомый; 5 — вкладыш трения; 6 —диск основной; 7 —шарик шестерни; 8 —штифт; 9-оболочка троса; 10 — стойка; 11—винт регулировочный; 12 — гайка; 13 — пружина; 14 — втулка; 15—трос; 16—рычаг муфты сцепления; 17—звездочка ведущая; 18—штифт; 19 — гайка с колпачком; 20 — палец; 21 — шайба пружинная; 22 — гайка; 23 — крышка ведущей звездочки; 24 — стержень; 25 — отжимной шарик; 26 — подпятник; 27 — шарикоподшипник 60202 ГОСТ 7242-54; 28 —шток; 29— стержень упора; 30 —картер; 31 — валик; 32 — шарикоподшипник 202 ГОСТ 8338-57; 33 — кольцо уплотни-тельное; 34—'Диск наружный; 35 — гайка; 36 — гайка; 37 — шайба пружинная; 38 —вкладыш трения; а и б —резьба для ввертывания съемника.

Соединение дисков и шестерни осуществляется при помощи вкладышей трения путем передачи усилия пружины 13 через шток 28 на наружный диск 34.

При включенном сцеплении усилие пружины 13 передается на наружный диск 34, который плотно прижимает вкладыши трения дисков 4 и 6.

Вращение от шестерни 2 передается на ведущую звездочку 17, которая соединена цепью со звездочкой заднего колеса.

В целях предупреждения попадания грязи извне шарикоподшипник 27, установленный со стороны ведущей звездочки 17, имеет защитную шайбу.

zazsila.ru

Рижские мопеды были широко известны в СССР своим качеством, надежностью и неприхотливостью. Именно эти качества ценились тогдашними владельцами мопедов и вообще любой мототехники. Несмотря на, то что завод изготовитель уже давно закрыт его продукция до сих пор ездит и пользуется у ценителей определенным спросом.

Самые распространенные двигатели Д6 сейчас активно пользуются спросом и без самих мопедов – их комфортно ставить на велосипеды.

Таким образом, получается любопытная неприхотливая конструкция, которая может довести своего хозяина куда нужно будет и не будет требовать огромных средств на свое содержание.

Зажигания на моторе д6

Система зажигания – это такой элемент, который в том или ином виде присутствует на любом транспортном средстве. Представляет собой она набор устройств и приборов, которые отвечают за возникновение искры высокого напряжения для последующего воспламенение топливной смеси в цилиндрах двигателя. Искра должна появляться в определенный момент, четко в связи с порядком работы двигателя. Если искра появляется, но не учитывая порядок – это уже признак неисправности и, причем, очень значительная.

Основную роль в системе зажигания играет магнето. Состоит оно из:

К остальным элементам всей системы зажигания также относится высоковольтный провод и свеча зажигания.

Неисправности с этой системой в двигателе Д6 могут быть связаны с совершенно различными вещами. Однако провести диагностику и ремонт вполне по силам самостоятельно, начинать какие-либо манипуляции нужно только после того, как будет отключен от выводного винта провод зажигания.

Начать описывать неисправности стоит с самой распространённой. И является ей нагар на нижней части свечи. Нагар может быть сухим или маслянистым – зависит это от того богатой или бедной является топливная смесь и от правильности приготовления смеси. Если смесь слишком бедная, то нагар будет сухим, если же было добавлено слишком много масла в бак, то нагар будет маслянистым. В любом случае – следствием появления нагар будет отсутствие искрового разряда или же он будет, но настолько слабым, что это будет недостаточно чтобы поджечь смесь.

Следующей в списке будет возможная трещина изолятора свечи. Вследствие этого могут замкнуться электроды внутри непосредственно изолятора. Эти неисправности приводят к тому, что свеча становится непригодной к использованию.

Если же эти две неисправности не подошли, их нет, но зажигания все равно нет, то придется проверять свечу на работоспособность. Для этого мы выворачиваем свечу из картеру и снимаем прокладку. Далее, перед выявлением неисправности нужно привести свечу в надлежащий вид: убираем все отложения и нагар с корпуса свечи и проверяем зазор между электродами, если нужно, то с помощью щупа устанавливаем его равным значению 0,4 – 0,6 мм. Далее, одеваем высоковольтный провод на свечу и кладем ее на картер мотора. Теперь приподымаем на подножке заднее колесо и вращая вал двигателя смотрим появляется ли искра зажигания. Если искры нет, то проверяем на рабочей свече все остальное оборудование. Полностью рабочую свечу нужно всегда иметь в запасе на подобный случай. Таким образом, мы выявляем все неисправности сразу – если проверенная свеча дала искру, то прошлая свеча уже отжила свое, если же и новая свеча не дает искры – дело в высоковольтном кабеле или магнето. Стоит упомянуть, что категорически запрещено вращать колесо и двигатель без свечи, такие действия могут привести к пробою индукционной катушки.

Электронное зажигание также является одним из видов системы на моторе Д6. Переходить на него решают особые ценители этой техники, эта система работает значительно стабильнее и обеспечивает более качественное воспламенения и сгорания рабочей смеси в цилиндре двигателя. Ведя разговор о зажигании не упомянуть эту систему просто невозможно.

Электронная система представляет собой два блока работающих вместе. Называются они – энергетический и электронный коммутаторы. Первый устанавливает на основание картера и состоит из сердечника, вместе с которым устанавливает и зарядная катушка, катушка выполняется таким образом, чтобы иметь возможность работать вместо родного прерывателя.

Интернет наполнен массой схем по поводу того, как изготовить такое зажигание практически самостоятельно. Сделать это не слишком сложно, но как результат можно получить плюсы в виде 100% уверенности в надежности работы как управляющей катушки, так и всего зажигания в целом. Найти же заводское электронное зажигание довольно проблематично, так как завод изготовитель не функционирует уже почти 20 лет.

Похожие статьи:

autodont.ru

Отечественный мотоциклетный двигатель Д6 представляет собой двухтактный мотор с одним цилиндром. Агрегат имеет карбюраторную питающую систему, устанавливается на разные модели мопедов. Благодаря простоте конструкции и универсальности, силовая установка часто используется на легкой аграрной технике или различного рода моторных самоделках. Рассмотрим параметры, особенности, а также ремонт этого агрегата.

Ниже приведены параметры технического плана рассматриваемого агрегата:

Двигатель Д6 выпускается в двух разновидностях: Д6 и Д6У. Конструкция этих моторов идентична, однако отличаются цепи поворота. Силовой агрегат имеет атмосферное охлаждение, что дало возможность значительно упростить его конструкцию. Оригинальное размещение камеры сгорания позволило решить проблему с чрезмерной тепловой нагруженностью без необходимости установки дополнительного ребристого цилиндра для эффективности увеличения охлаждения.

Штатные карбюраторы и узел питания отличаются надежностью и экономичностью, что сократило расходы на эксплуатацию мотора. Сам карбюратор не требует особого обслуживания, особенно если соблюдать пропорции при подготовке топливной смеси и проводить своевременную профилактику.

Двигатель Д6, схема которого приведена ниже, благодаря простоте конструкции, легко можно приспособить на раму техники посредством фиксирующих хомутов. Вращательный момент на задние колеса производится путем муфт сцепления и подходящей роликовой цепи. В подобной конструкции не предусмотрена коробка передач, управление работой мотора осуществляется при помощи ручки дросселя, соединенной механическим путем с карбюратором.

Двигатель Д6, невзирая на малый рабочий объем и компактные габариты, обеспечивает легкой двухколесной технике хорошие динамические характеристики. На ровном участке мопед может разгоняться до 40 км/ч. Благодаря запасу тяги, машина может без проблем эксплуатироваться на сельских дорогах. Несмотря на то что с момента создания мотора прошло более 50 лет, он все еще популярен у владельцев легкой техники.

На схеме ниже изображены основные детали двигателя:

Как уже отмечалось, рассматриваемый агрегат не требует сложного сервисного обслуживания. Не реже, чем через каждую тысячу километров пробега, необходимо убирать нагар со свечей, контролировать зазор между их электродами, силу затяжки фиксирующих гаек на цилиндре. Кроме того, проводят регулировку холостых оборотов, очищают магнето, промывают в бензине воздушный очиститель.

Каждые 3 тысячи километров выполняют контрольную проверку узла зажигания, смазывают подшипники муфты, промывают чистым бензином бак для горючего. Также при таком пробеге рекомендуется очищать головки блока и поршней.

Самыми распространенными неисправностями у рассматриваемого силового агрегата являются неполадки с топливной системой или узлом зажигания. При этом наблюдается следующее:

Ремонт двигателя Д6 может потребоваться также в следующих случаях:

Ниже приведена инструкция двигателя Д6 по выставлению зажигания. Эта манипуляция предполагает обеспечение зазоров на контактах прерывателя в диапазонах 0,3-0,4 мм, а также угла опережения 30 градусов. Перед корректировкой системы необходимо проверить состояние зажигания. Делается это следующим образом:

Чтобы проверить зазоры между контактами, следует вставить отвертку в шлиц кулачка, повернуть его с ротором до полного разрыва контактов, когда рабочая подушечка будет расположена на цилиндрической части элемента. Затем замеряют зазоры специальной пластиной, толщина которой составляет 0,3-0,4 мм. Если показатель нарушен, необходимо произвести регулировку.

У двигателя Д6, характеристика которого приведена выше, корректировка зазоров проводится одновременно с регулировкой угла опережения. Этапы работ:

По окончании работ делают контрольные замеры зазоров и угла опережения, окончательно затягивают фиксирующие винты.

Источник: fb.ruКомментарии

Идёт загрузка...

Идёт загрузка... Похожие материалы

Домашний уют Генератор Fubag TI 1000: отзывы, схема, инструкция по ремонту своими руками

Домашний уют Генератор Fubag TI 1000: отзывы, схема, инструкция по ремонту своими рукамиКак часто случается так, что в доме отключают электричество, да и поездки за город часто не сопровождаются всеми благами цивилизации. В этих случаях никак не обойтись без современных генераторов электричества, которые...

Домашний уют "Гардена" (насос): отзывы, инструкция, эксплуатация, ремонт своими руками

Домашний уют "Гардена" (насос): отзывы, инструкция, эксплуатация, ремонт своими рукамиРабота в саду сегодня стала намного проще и интереснее благодаря разработкам современной промышленности. Речь в данном случае идет о насосах, с помощью которых вы можете поливать участок и откачивать воду из водоема. ...

Домашний уют "Макита 2450": характеристики, схема сборки, ремонт своими руками, отзывы

Домашний уют "Макита 2450": характеристики, схема сборки, ремонт своими руками, отзывыВ нашей стране одним из самых популярных перфораторов является "Макита 2450". И это не случайно. Ведь "Макита 2450" обладает хорошими характеристиками, а его схема сборки позволяет выполнять ремонт перфоратора своими ...

Технологии Колонки S90: технические характеристики, схема. Колонки своими руками

Технологии Колонки S90: технические характеристики, схема. Колонки своими рукамиМеломаны постоянно заводят споры о том, какую акустическую систему выбрать для комфортного прослушивания музыки в домашних условиях. И это неспроста: весь контингент разделился на два лагеря. Первые считают, что стоит...

Технологии Холодильник "Бош" двухкамерный "Ноу Фрост": отзывы, технические характеристики, инструкция по эксплуатации, неисправности, ремонт

Технологии Холодильник "Бош" двухкамерный "Ноу Фрост": отзывы, технические характеристики, инструкция по эксплуатации, неисправности, ремонтНемецкая компания «Бош» предлагает покупателям широкий выбор холодильников. Однако наибольшим спросом в наше время пользуются именно двухкамерные модификации, у которых имеется система «Ноу Фрост&raq...

Домашний уют Двигатель УД-15: технические характеристики, инструкция по эксплуатации, отзывы

Домашний уют Двигатель УД-15: технические характеристики, инструкция по эксплуатации, отзывыОсновным изготовителем стационарных двигателей в СССР являлся Ульяновский моторный завод. С 1952 года на производственных мощностях завода началась сборка семейства унифицированных двигателей УД с различной кубатурой ...

Автомобили Компрессор ЗИЛ-130: технические характеристики, эксплуатация и ремонт

Автомобили Компрессор ЗИЛ-130: технические характеристики, эксплуатация и ремонтДля тормозной системы ЗИЛ-130 необходим компрессор. Принцип работы модификации строится на закачке воздуха. Происходит это в закрытой пневматической системе. Устанавливается устройство данной серии справа от мотора. Ч...

Автомобили ВАЗ-2107, двигатель: цена, мощность, неисправности и ремонт своими руками

Автомобили ВАЗ-2107, двигатель: цена, мощность, неисправности и ремонт своими рукамиСоветским автолюбителям автомобиль ВАЗ-2107 известен более сорока лет. Эта модификация схожа с итальянским «Фиатом». В основном отличается от него является внешним видом и некоторыми комплектующими двигате...

Автомобили BMW F650GS: технические характеристики, инструкция по эксплуатации и отзывы

Автомобили BMW F650GS: технические характеристики, инструкция по эксплуатации и отзывыBMW F650GS, фото которого представлены на странице, – мотоцикл класса "туристический эндуро", переживающий второе рождение. Поскольку конъюнктура рынка авто и мототехники в достаточной степени непредсказуема, н...

Бизнес КМЗ-012: технические характеристики, инструкция. Отзывы владельцев

Бизнес КМЗ-012: технические характеристики, инструкция. Отзывы владельцевХорошая техника всегда востребована в потребительской среде. Не стал исключением в этом вопросе и мини-трактор КМЗ-012, речь о котором пойдет в этой статье. Мы рассмотрим его особенности, характеристики и отзывы польз...

monateka.com

Существует два основных направления в совершенствовании двигателя внутреннего сгорания: доводка или доработка уже существующих конструкций и создание новых образцов со значительными изменениями. К первому, менее сложному и более доступному для практической реализации, следует отнести оптимизацию формы и проходных сечений каналов, повышение степени сжатия, подбор оптимальных фаз газораспределения, регулировку карбюратора и установку оптимального угла опережения зажигания. Предлагаемый способ доработки позволяет повысить мощность двигателя примерно наполовину. Подвергать модернизации имеет смысл лишь новый или малоизношенный двигатель. Чтобы увеличить мощность N и уменьшить расход топлива повышают степень сжатия. Это наиболее доступный прием форсирования. Необходимо проточить посадочные места цилиндра и головки, как показано на рис. 1При зтом степень сжатия составит 8,5-9. Если используется штатная цилиндро-поршневая группа, увеличивать степень сжатия больше 9 не следует, так как при более высоких показателях двигатель в процессе работы быстро перегревается. В случае, если степень сжатия имеющегося двигателя неизвестна, ее можно вычислить по формуле: E=(Vn+Ve)/Ve, где Vn – рабочий объем цилиндра, Ve – объем камеры сгорания, определяемый количеством масла залитого залитого в свечное отверстие (в кв.см.) до середины резьбы (поршень находится в ВМТ), Е – геометрическая степень сжатия. Окончательно величину Е устанавливают при помощи прокладок разной толщины между головкой и цилиндром. Их изготавливают из отожженной меди или мягкого алюминия. Этот способ дает прирост мощности N около 0,1-0,12 л.с. Дальнейшее увеличение мощности двигателя достигается установкой карбюратора с большим диаметром диффузора, доработкой кривошипно-шатунной, поршневой групп и внутренних поверхностей картера, а также совмещением перепускных каналов в картере и цилиндре. Самое заметное увеличение мощности можно получить путем изменения фаз газораспределения. Следует, однако, заметить, что браться за это дело неопытному человеку не следует — двигатель наверняка будет испорчен. Ведь понадобятся соответствующий инструмент и приспособления, а также определенные слесарные навыки. Рассмотрим каждый вид доработки отдельно. Цилиндр и головка цилиндра. Для более эффективного охлаждения необходимо убрать все неровности и литьевые "борозды" на ребрах охлаждения. Нагар на гильзе и головке цилиндра надо размягчить керосином и снять палочкой из твердого дерева, После этого можно приступать к более сложным слесарным работам.

Цилиндр

Для беспрепятственного перетекания рабочей смеси из кривошипной камеры в перепускные каналы надо обработать выступающую часть гильзы цилиндра согласно рис. 2. Далее следует обеспечить стыковку перепускных каналов цилиндра с перепускными нишами картера, обрабатывая их фрезой бормашины или надфилем. Все острые кромки гильзы нужно закруглить радиусом 5 мм. Каналы и выхлопной патрубок зачистить и заполировать. Прокладка под цилиндром не должна перекрывать перепускные каналы.

Поршень

Его надо очистить от нагара, проточить днище на токарном станке (рис. 3) и заполировать доводочной шкуркой. Юбку поршня доработать так, чтобы она соответствовала форме уже доработанной гильзы цилиндра, а все опиленные кромки — скруглить. Во время «примерок» поршень должен находиться в НМТ.

Картер и кривошипно-шатунный механизм

операцию следует проводить, тщательно предохранив от пыли и стружки нижний подшипник шатуна. Свобод конец последнего резинкой или пружиной надо оттянуть к станине. Теперь можно приступить к сложной и ответственной операции по изменению фазы впуска. Впускной канал в правой половине картера надо развернуть до 12 мм и отшлифовать, а также установить фазы впуска, соответствующие рис. 4. Для этого коленвал без подшипника монтируется в правую поле картера, а на правую цапфу надевается картонный круг с нанесенной с внешней стороны градусной шкалой (можно пользоваться двумя школьными транспортирами большого диаметра). Теперь через деревянные прокладки эту половину картера зажмите в тиски и совместите "О" шкалы со стрелкой, неподвижно закрепленной на картере. Для удобства определения ВМТ и НМТ можно установить цилиндр, привинтив его к правой половине картера. Поверните коленвал на 47 градусов после НМТ и через канал картера нанесите на цапфу риску по нижнему краю канала. Теперь надо извлечь коленвал и фрезой бормашинки снять лишний металл цапфы до риски.

Противоположную сторону впускного канала цапфы надо частично запаять оловянным припоем, используя травленную кислоту в качестве флюса (место пайки омыть водой и обязательно высушить!). Теперь следует повторить операцию разметки – повернуть коленвал на 47 градусов после ВМТ и сделать риску на цапфе по верхнему краю канала в картере. Теперь надо убрать фрезой лишний припой и, обрабатывая впускной канал в цапфе, придать ему максимально плавные обводы, а затем отшлифовать. Повторить «примерку», и если необходимо – доработать каналы в к цапфе до полного совпадения с каналом в картере. Также надо заглушить балансировочные отверстия в маховиках коленвала. Для этой цели подходит обычная пробка от винной бутылки: ее надо вставить в отверстие на клею БФ-2, затем обрезать заподлицо и зашкурить (рис. 5).

Для уменьшения газодинамических помех в картере надо спилить и зашкурить «рубцы» от литейных форм, запилить и сделать по возможности плавными обводы всех поверхностей. Совместить продувочные каналы картера и цилиндра. Предварительно обезжирив, залить эпоксидной смолой все раковины и ниши. Когда смола застынет – зашлифовать заподлицо поверхность картера. Первый этап сборки – установка в картер подшипников. Еще одной доработкой по части коленвала является замена коренных подшипников 203 на самоустанавливающийся серии 1203. Половинки картера на электроплите или в духовке нагреваются до 70-80°С (головка спички должна оставить след, но не воспламениться), после чего в них вкладываются подшипники. При установке цилиндра необходимо добиться, чтобы нижние кромки продувочных окон совпали с верхней гранью днища поршня, когда тот находится в НМТ. Этого добиваются установкой под цилиндр прокладки необходимой толщины. Мопед на базе велосипеда с таким мотором при полной массе 145 кг (собственный вес, водитель и багаж) на горизонтальных участках шоссе развивает скорость до 45 км/ч (ведущее колесо от "Камы" со звездочкой в 33 зуба и с суммарным передаточным отношением 1:12,3), что соответствует мощности 1,5 л.с. при 6000 об/мин. Максимальный крутящий момент сместился в область более низких оборотов, что позволяет не пользоваться педалями при подъемах в гору. При этом расход бензина А-76 с маслом не превышает 1,6-1,7 л. на 100 км. Форсированный двигатель требует несколько иных, по сравнению с указанными в инструкции, регулировок системы зажигания. При степени сжатия около 9, опережение следует установить в пределах 1,9-2,1 мм до ВМТ и применять свечу А17В. Остается добавить, что форсировка двигателя вышеописанным способом несколько снижает его моторесурс и требует более частых регулировок системы зажигания.

Ю.Жариков. Мото №9, 1995.Материал взят с www.motodom.net

Д ’эшники → Д-6 с вентилятором

Д ’эшники → CDI зажигание Дэшке

Д ’эшники → Пятискоростной дырчик

www.mopedist.ru

| Наименование | Параметр |

| Условное обозначение дизеля | Д6 |

| Число цилиндров | 6 |

| Расположение цилиндров | Вертикальное, рядное |

| Порядок нумерации цилиндров | От передачи к маховику дизеля |

| Порядок работы цилиндров | 1-5-3-6-2-4 |

| Диаметр цилиндра, в мм | 150 |

| Ход поршня, в мм | 180 |

| Рабочий объем всех цилиндров, в л | 19.1 |

| Направление вращения (со стороны передачи) | По часовой стрелке |

| Прим. Некоторые модели дизелей Д6 изготавливаются с вращением коленчатого вала против часовой стрелки | |

| Номинальная мощность дизеля на фланце маховика при 1500 об/мин, в л.с. | 150 |

| Минимальное устойчивое число оборотов коленчатого вала на холостом ходу | Не выше 500 |

| Максимальное устойчивое число оборотов коленчатого вала на холостом ходу | Не выше 1700 |

| Максимальный крутящий момент при 1100 – 1300 об/мин, в кгм | Не менее 75 |

| Удельный расход топлива на номинальной мощности, в г/л ч | Не более 190 |

| Топливо для дизеля Д6 | Для быстроходных дизелей по ГОСТ 4749-49 |

| Число впускных клапанов в цилиндре | 2 |

| Число выпускных клапанов в цилиндре | 2 |

| Открытие впускного клапана до ВМТ, в град. | 20±3 |

| Закрытие впускного клапана после НМТ, в град. | 48±3 |

| Открытие выпускного клапана до НМТ, в град. | 48±3 |

| Закрытие выпускн. клапана после ВМТ, в град. | 20±3 |

| Продолжительность впуска и выпуска, в град. | 248 |

| Наибольший подъем клапанов, в мм | 13 |

| Зазор между тарелями клапанов и затылками кулачков распределительных валов, в мм | 2,34±0,1 |

| Топловоподкачивающий насос: тип | Коловратный БНК-12ТК |

| Колличество насосов | 1 |

| Топливный фильтр дизеля Д6: тип | Войлочный |

| количество фильтров | 1 |

| Давление топлива после топливного фильтра | 0,6 – 0,8 кг/см2 |

| Топливный насос дизеля Д6: тип | Шестиплунжерный, блочный, с устройством для остановки дизеля при падении давления масла в главной магистрали |

| количество | 1 |

| порядок нумерации секций насоса | От привода к регулятору |

| порядок работы секций насоса | 1-5-3-6-2-4 |

| угол опережения подачи топлива до ВМТ | 28 – 30 град. |

| отношение числа оборотов топливного насоса к числу оборотов коленчатого вала | 0,5 |

| направление вращения со стороны привода | Против часовой стрелки |

| Регулятор | Центробежный, всережимный, непосредственного действия |

| Форсунка | Закрытая со щелевым фильтром |

| Число форсунок в цилиндре | 1 |

| Затяжка пружины форсунки, в кг/см2 | 210 |

| Масляный насос дизеля Д6 | Шестеренчатый, трехсекционный |

| количество | 1 |

| производительность при 1500 об/мин, л/час | Не менее 3900 |

| Давление масла в эксплуатационных режимах: после масляного фильтра, в кг/см2 | 6 – 9 |

| в распределительных валах | Не менее 1 |

| в приводе к электрогенератору | Не менее 1 |

| Температура масла, в гр. С при входе в дизель | Не ниже 40, не выше 80 |

| при выходе из дизеля | Не выше 95 |

| рекомендуемая | 80 – 90 |

| Теплоотдача дизеля в масло на номинальной мощности, в ккал/час | 10000 – 15000 |

| Удельный расход масла, в г/л ч | Не более 9 |

| Масло для летней эксплуатации | Авиационное МК-22 , МС-20 |

| Масло для зимней эксплуатации | МС-14 |

| Ручной маслопрокачивающий насос дизеля Д6: | Поршневой, двустороннего действия |

| количество | 1 |

| развиваемое давление, в кг/см2 | 2,5 – 3,0 |

| Производительность насоса, в л | 2,5 за 100 полных ходов поршня |

| Масляный фильтр дизеля Д6: | Проволочно-щелевой, с картонным фильтрующим элементом |

| количество | 1 |

| Система охлаждения | Водяная, принудительная |

| Водяной насос дизеля Д6: | Центробежный |

| количество | 1 |

| производительность, при 1500 об/мин и противодавлении 0,4 кг/см2 , в л/мин | Не менее 250 |

| Температура воды на входе в дизель Д6 | Не ниже 50 гр. |

| рекомендуемая | 65 – 75 гр. |

| на выходе из дизеля | Не выше 95 |

| рекомендуемая | 80 – 90 гр. |

| Теплоотдача дизеля в воду на номинальной мощности, в ккал/час | 60000 - 70000 |

| Основная система пуска дизеля Д6 | Электрическая |

| тип стартера | СТ-710, одноприводный, правого вращения, постоянного тока |

| напряжение, в В | 24 |

| система включения | электромагнитная |

| Вспомогательная система пуска | Сжатым воздухом |

| Давление воздуха в воздухораспределителе | Не ниже 30 кг/см2 |

| Датчик электротахометра | ТЭ-3, переменного тока |

| Соединительная муфта дизеля Д6: | Пластинчатая |

| толщина пластины, в мм | 0,4 |

| количество пластин в пакете | 33 |

| Воздухофильтр дизеля Д6: | Инерционный, с проволочной канителью |

| количество | 1 |

| Электрогенератор дизеля Д6: | Г-731, однопроводный, постоянного тока |

| мощность, в Вт | 1200 |

| напряжение, в В | 24 |

| привод генератора | Упругая, невыключающаяся муфта |

| Реле-регулятор | РРТ-24 |

| Пусковое реле стартера | РС-400 |

| Аккумуляторная батарея дизеля Д6: | 6СТЭ-128, 6СТК-180М |

| напряжение | 12 |

| количество | 4, соединены попарно параллельно-последовательно |

| емкость, в А/ч | 256 (360 для 6СТК-180М) |

| Система электропроводки | Однопроводная, с присоединением минуса к корпусу |

| Срок заводских гарантий батареи, в ч | 3000 |

| Габаритные размеры дизеля Д6: в мм длина |

1583 |

| ширина | 830 |

| высота | 1115 |

| Сухой вес дизеля Д6, в кг | 1250 |

| Вес воды в дизеле Д6, в кг | 22 |

neva-diesel.com

Степень сжатия рассчитывается по формуле:

E=(Vh+Vc)/Vc,

где Vh, — рабочий объем цилиндра, Vc — объем камеры сгорания, определяемый количеством масла, залитого в свечное отверстие (в см3), Е — геометрическая степень сжатия.

Окончательную величину степени сжатия устанавливают при помощи прокладок из отожженной красной меди или мягкого алюминия. Головку цилиндра следует притереть по посадочному месту.

Описанный способ форсировки является простейшим. Он дает прирост около 0,11 л. с. Дальнейшее увеличение мощности достигается изменением фаз впуска, перепуска и выпуска, изготовлением ряда новых деталей, заменой карбюратора и выпускной трубы. Диаграмма рекомендуемых фаз газораспределения велосипедных моторов приведена на рисунке 2.

Рис. 1. Чертеж проточки головки цилиндра.

Рис. 2. Диаграмма фаз газораспределения.

Рис. 3. Модернизированная рубашка цилиндра.

Рис. 4. Новая гильза цилиндра.

Рис. 5. Оправка для фрезеровки гильзы цилиндра: слева — державка, справа — гайка.

Рис. 6. Наружный притир для гильзы цилиндра:

1 — оправка (Д16), 2 — кольцо притира (чугун).

Установить указанные фазы можно только при основательной переделке двигателя. Браться за это дело неопытному человеку не следует — двигатель наверняка будет испорчен. Описываемый способ требует хорошего станочного оборудования и высокой квалификации исполнителя. Последовательность операций такова. Прежде всего протачивается рубашка цилиндра до внутреннего диаметра 45,0-0,02, как указано на рисунке 3. При этом заводская гильза цилиндра удаляется. Посадочное место фланца крепления рубашки цилиндра протачивают, укрепив рубашку на цилиндрической оправке. Этим достигается строгая перпендикулярность осей отверстия под гильзу и плоскости посадочного места. Продувочные каналы в рубашке цилиндра следует увеличить в соответствии с чертежом.

Чертеж новой гильзы цилиндра приведен на рисунке 4. Для ее изготовления подойдут антифрикционные марки чугуна (СЧ40-60, СЧ21-40). Технология изготовления следующая: вытачивают заготовку с припуском по наружному и внутреннему диаметрам по 0,5—0,8 мм и размечают продувочные окна, затем, установив заготовку в специальную оправку (рис. 5), фрезеруют в соответствии с размерами, указанными на чертеже. Зажимать заготовку непосредственно в патрон делительной головки станка нельзя, ибо при этом неизбежна деформация детали. Отфрезерованную гильзу протачивают на токарном станке до номинальных размеров, окончательно обрабатывают с помощью притиров (рис. 6, 7), используя вначале грубую, затем тонкую абразивные пасты. Предварительно следует скруглить все острые кромки перепускных и выпускных окон с помощью надфиля или бормашины, снабженной шлифовальным камнем. Притирку гильзы по наружному диаметру выполняют до размера, обеспечивающего скользящую посадку (в нагретую до 70—80° рубашку цилиндра гильза должна входить туго, но от усилия руки).

Рис. 7. Внутренний притир для гильзы:

1, 2 — гайка с шайбой, 3 — оправка (Ст. 45), 4 — обойма (чугун).

Рис. 8. Съемник для поршня:

1 — винт (Ст. 45), 2 — хомут с гайкой, 3 — оправка.

Рис. 9. Выпрессовка валика сцепления универсальным съемником:

1 — винт, 2 — съемник, 3 — установочный винт, 4 — картер.

Рис. 10. Заточка отвертки.

Рис. 11. Распрессовка половин картера.

Рис. 12. Выпрессовка коленвала из правой половины картера.

Поршень делают из алюминиевого сплава марки АЛ-26 или АК-4-1, стараясь точно воспроизвести размеры заводской детали. При этом предпочтительнее изготовление механической обработкой (заготовка вытачивается на токарном станке с последующим фрезерованием внутренней части).

Далее устанавливают новую фазу впуска. Прежде чем приступить к этой операции, необходимо разобрать двигатель. С него снимают все детали, как указано в инструкции. Дальнейшая разборка — весьма ответственная операция, требующая специальных приспособлений. Иначе неизбежны неисправимые повреждения основных деталей. Для полной разборки необходимы два самодельных съемника: для вы-прессовки и установки поршневого пальца и универсальный (рис. 8, 9). Сначала снимают поршень. Для этого удаляют стопорные кольца поршневого пальца, нагревают поршень до 60—80°, устанавливают приспособление для выпрессовки поршневого пальца, как показано на рисунке 8, и винтом с помощью дополнительной оправки (из мягкого материала) выпрессовывают поршневой палец.

Вращая винт универсального съемника, как показано на рисунке 9, выпрессовывают валик сцепления. Вывинчивают все винты, стягивающие половины картера, предварительно тщательно очистив шлицы. Жало отвертки должно быть правильно заточено и соответствовать ширине шлицев (рис. 10). Универсальным съемником, как показано на рисунке 11, выпрессовывают коленчатый вал из левой половины картера. Затем устанавливают съемник на правую половину (рис. 12) и выпрессовывают коленвал из нее. Обычно с валом выпрессовываются и коренные подшипники, которые приходится заменять, ибо снять их с цапф вала можно, только разрушив сепараторы.

acule.ru