Двигатель Д-24 запускается на бензине при пониженной степени сжатия с помощью электрического стартера типа СТ-81, питаемого от двух аккумуляторных батарей З-СТ-60. В период пуска и прогрева двигатель работает как карбюраторный, поэтому он оборудован, помимо дизельной топливной аппаратуры, еще и магнето М14Б, запальными свечами (М19/20У) и карбюратором К-13Д. Понижение степени сжатия (с 14,5 до 6) достигается сообщением основных камер сжатия с дополнительными пусковыми камерами в головке цилиндров. При такте впуска горючая смесь поступает из карбюратора 11 (рис. 89) в надпоршневое пространство и вихревую камеру, заполняя также и дополнительную камеру 3, соединенную в это время с цилиндром открытым пусковым клапаном 4.

Рис. 89. Схема пуска двигателя Д24:1—магнето; 2-свеча; 3—дополнительная (пусковая) камера сгорания; 4—клапан пусковой; 5—клапан впускной; 6—большая заслонка впускного трубопровода; 7—дроссельная заслонка карбюратора; 8—воздушная заслонка карбюратора; 9—бачок пускового топлива; 10—кран бачка пускового топлива; 11—карбюратор; 12—малая заслонка впускного трубопровода; 13—впускной трубопровод; 14—канал в головке цилиндров.

Пусковые клапаны 15 (рис. 90) управляются рычагом 29, расположенным на рулевой колонке.

Головка цилиндров имеет два впускных канала соединяющихся с полостью впускного клапана. Снаружи каналы соединены с отверстиями впускного трубопровода, в котором установлены заслонки 8 и 9. Обе заслонки закреплены на общей оси 7 таким образом, что когда одна из них открыта, вторая плотно перекрывает свой канал.

Заслонки сблокированы с приводом пусковых клапанов посредством механизма, состоящего из рычага 25, тяги 5, рычага 3 со скобой 4 и пружины 2; когда рычаг 29 на рулевой колонке поворачивают в крайнее заднее положение, то пусковые клапаны дополнительных камер благодаря системе тяг и рычагов открываются и одновременно ось 7 заслонок поворачивается в такое положение, при котором большая заслонка 9 закрывает канал, подводящий воздух из воздухоочистителя, а малая 8 открывается, сообщая карбюратор 6 с полостью впускного клапана головки. При переводе на дизельное топливо происходит обратное: заслонка 8 закрывается, а заслонка 9 открывается. Пружина 2 обеспечивает фиксирование рычага 3 в крайних положениях и плотное закрытие заслонок.

Рис, 90. Управление пуском двигателя Д-24:1-свеча зажигания; 2—пружина рычага оси заслонок впускного трубопровода; 3—рычаг оси заслонок; 4—скоба; 5—тяга управления заслонками; 6—карбюратор; 7—ось заслонок; 8—малая заслонка; 9—большая заслонка; 10—впускной трубопровод; 11—рычаг собачки; 12—валик управления задним пусковым клапаном; 13—дополнительная (пусковая) камера сгорания; 14—кулачок валика 12; 15—пусковой клапан; 16—впускной клапан; 17—выпускной клапан; 18—рычаг валика переднего пускового клапана; 19—соединительная тяга валиков управления пусковыми клапанами; 20—трехплечий рычаг; 21—рычаг собачки; 22—пружина собачки трехплечего рычага; 23-собачка трехплечего рычага; 24—тяга промежуточная; 25—рычаг тяги управления заслонками; 26—промежуточный рычаг; 27—тяга промежуточного рычага; 28—рукоятка управления подачей топлива; 29—рукоятка управления пусковыми клапанами; 30—тяга (промежуточная) управления подачей топлива; 31—рычаг включения стартера; 32—рычаг тяги 33; 33—тяга управления подачей топлива; 84—тяга рычага включения стартера.

www.traktora.org

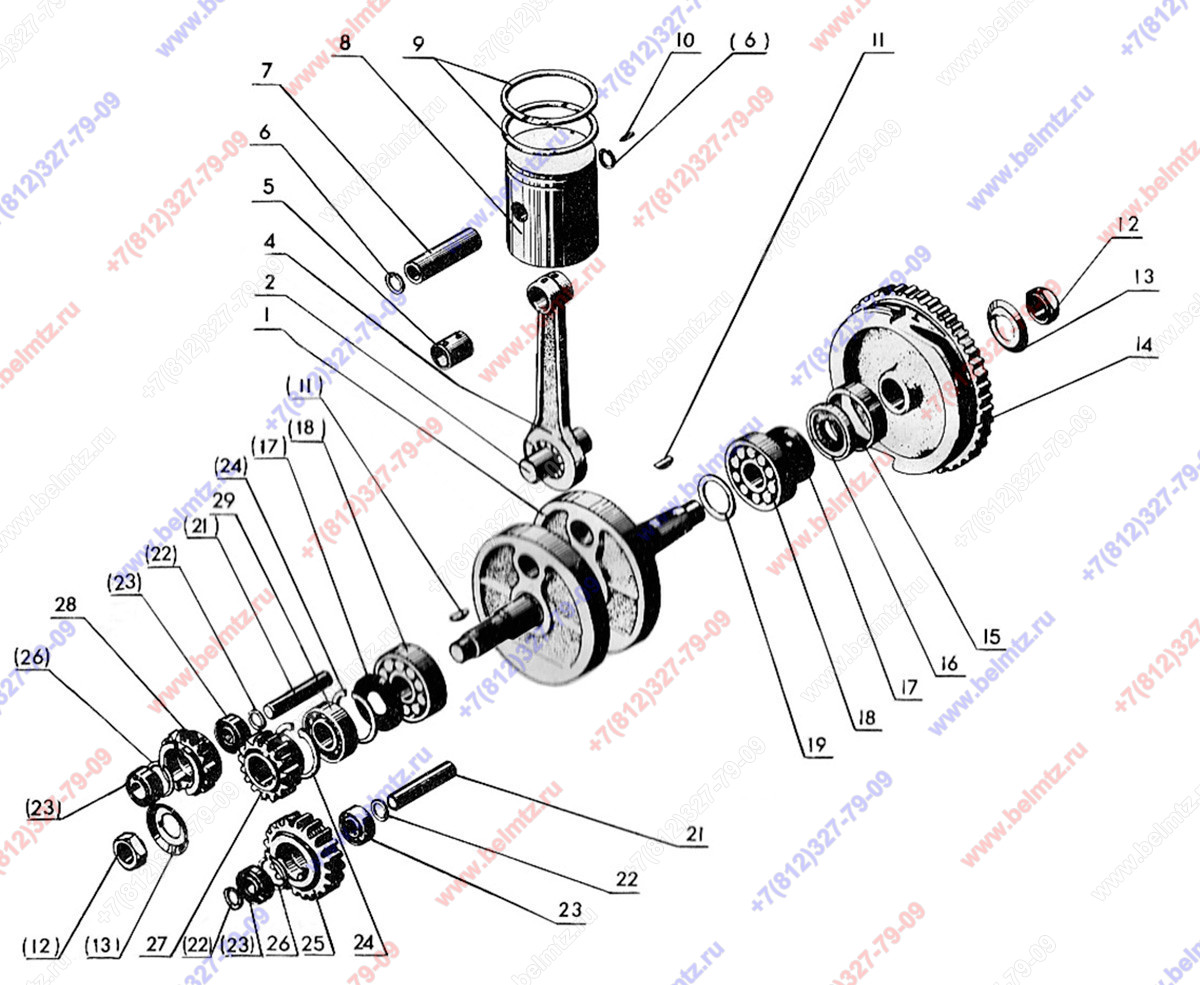

Кривошипно-шатунный механизм в сборе показан на рисунке 9.

Рис. 9. Двигатель Д24 (продольный и поперечный разрезы):1 — головка блок-картера; 2 - клапан выпускной; 3 - коромысло клапана; 4 - штанга толкателя; 5 - пружина клапана; 6 - коромысло клапана; 7 - валик коромысла; 8 - крышка клапанов; 9 - винт регулировочный; 10 - валик управления пусковым клапаном; 11 - вставка камеры сгорания; 12 - всасывающий клапан; 13 - клапан пусковой; 14 — блок-картер; 15 — толкатель; 16 - распределительный валик; 17 — шатунный болт; 18 — коленчатый вал; 19 — шатун; 20 — маховик; 21 — задний коренной подшипник; 22 — передний коренной подшипник; 23 — шкив вентилятора ведущий; 24 — храповик; 25 — гильза; 26— поршень; 27 — палец.

Гильза цилиндра (рис. 10) имеет следующие особенности: на опорном буртике 4 сделан кольцевой выступ 5, центрирующий прокладку и предохраняющий ее от прогорания. Прокладка под буртик 4 не устанавливается.

Гильза цилиндра (рис. 10) имеет следующие особенности: на опорном буртике 4 сделан кольцевой выступ 5, центрирующий прокладку и предохраняющий ее от прогорания. Прокладка под буртик 4 не устанавливается.

В нижней части нет канавок для уплотнительных колец. Кольцо одно, и оно устанавливается в выточку перегородки блока. По внутреннему диаметру гильзы сортируют на четыре размерные группы (метки М, С1, С2 и Б).

Поршень отличается тем, что имеет три компрессионных кольца и одно маслосъемное.

Поршни сортируют на четыре размерные группы по диаметру направляющей части и на три группы по диаметру отверстия под палец (метки 01, 02, 03).

Шатун имеет в теле канал, по которому смазка под давлением подается к пальцу. Крышка крепится к телу шатуна двумя шлифованными болтами с гайками. От проворачивания болт удерживается штифтом.

Вкладыши шатуна, залитые свинцовистой бронзой или изготовленные из биметаллической полосы (со сплавом АСМ), имеют снаружи выемки под болт. На выемках ставят метки В или Н (верхний или нижний вкладыш), а также метки производственного или ремонтного размера.

Коленчатый вал (рис. 11) изготовлен без противовесов. Центробежные силы вращающихся масс уравновешиваются благодаря приливам (противовесам) на маховике п шкиве вентилятора.

На коренные шейки вала напрессованы шариковые подшипники 3 и 8. Передний подшипник 3 запрессовывается непосредственно в отверстие блок-картера. Рядом с подшипником на валу закреплена шпонкой шестерня 23. Между подшипником 3 и шестерней 23 зажата упорная шайба 22, поджимающая внутреннее кольцо подшипника.

Распорная втулка 24, имеющая отверстие и внутреннюю кольцевую проточку, служит для подвода масла к шатунным шейкам по сверленым каналам 2 в переднем конце и щеках вала. На передний конец вала на шпонке установлен шкив привода вентилятора 28, закрепленный храповиком 1. Чтобы не было течи масла, под храповик и его замковую шайбу ставят уплотнительные прокладки 27, а между распорной втулкой и шкивом — маслоотражательную шайбу 25.

Задний шариковый подшипник 8, удерживающий вал от осевых перемещений, запрессован в гнездо 9, прикрепленное вместе с крышкой подшипника 10 к задней стенке блок-картера. Внутреннее кольцо подшипника прижато к щеке вала гайкой 20, а наружное — к дну гнезда буртиком крышки подшипника.

Чтобы масло не просачивалось из картера двигателя в картер маховика, на заднем конце вала нарезана маслосгонная резьба 11 и установлен маслоотражатель 19, а в крышке заднего подшипника имеется сальник 18.

Для подвода смазки к шатунным подшипникам в передней части вала, а также в передней и средней щеках просверлены каналы 2 и 6. В шатунных шейках имеются полости 7, закрытые снаружи пробками 5. В шейках запрессованы трубки 4.

Шатунные шейки изготовляют двух размеров. Нулевой стандарт (большего размера) обозначен меткой ВО, первый стандарт—В1. Метки выбиты на задней щеке вала.

На заднем конце вала крепится маховик 14, устанавливаемый при помощи двух штифтов 15 в определенном положении по отношению к валу. Маховик прикреплен болтами к торцу вала. Болты одновременно крепят на валу шлицевую втулку 16, передающую вращение валу муфты сцепления. Втулка устанавливается в отверстие, расточенное в заднем торце вала. Болты предохраняются от самоотвинчивания замковыми пластинами.

Маховик 14 отличается наличием окон 17 и прилива-противовеса 12. На наружной цилиндрической поверхности маховика нанесены три метки: ВМТ для установки кривошипно-шатунного механизма в верхней мертвой точке, «зажиг» для установки момента зажигания и «подача топлива» для установки начала подачи топлива.

Два резьбовых отверстия в ступице маховика предназначены для съемника.

Рис. 11. Коленчатый вал двигателя Д24:1 — храповик; 2 — каналы для подвода масла к первой шатунной шейке; 3 — передний коренной подшипник; 4 — трубка подвода масла к первому шатунному подшипнику; 5 — пробка-заглушка; 6 — канал для подвода масла ко второй шатунной шейке; 7 — полость для центробежной очистки масла; 8 — задний коренной подшипник; 9 — гнездо подшипника; 10 — крышка подшипника; 11 — маслосгонная резьба; 12 — прилив-противовес; 13 — зубчатый венец; 14 — маховик; 15 — установочный штифт; 16 — шлицевая втулка; 17 — окно; 18 — сальниковое уплотнение; 19 — маслоотражатель; 20 — гайка; 21 — отверстие для стока масла в картер; 22 — упорная шайба; 23 — шестерня; 24 — распорная втулка; 25 — маслоотражательпая шайба; 26 — шкив привода вентилятора; 27 — уплотнительные прокладки; 28 — прилив-противовес.

www.traktora.org

Распределительный механизм в сборе показан па рисунке 9.

Клапаны 2 в отличие от клапанов двигателя Д-36 имеют тарелки одинакового диаметра. Чтобы при сборке не спутать их друг с другом, на тарелках устанавливаются метки Вх и Вп. Ниже конической выточки под сухарики сделана кольцевая канавка для пружинного кольца, которое предотвращает падение клапана в цилиндр в случае его обрыва.

Распределительный вал 7 (рис. 15а) имеет кулачки, образующая которых параллельна оси; шестерня закрепляется на валу с помощью болтов и установочного штифта. Осевое перемещение вала ограничивается буртом 22, расположенным возле передней опорной шейки, и регулировочным винтом 2, ввернутым в крышку 2 картера распределительных шестерен. Винт устанавливается на расстоянии 0,25 мм от подпятника 5, что обеспечивает валу необходимый осевой разбег. На передней шейке вала сделан полукруглый паз 9, благодаря которому сообщаются подводящий и отводящий масляные каналы блока, в результате при работе двигателя создается пульсирующий поток масла к клапанному механизму.

Рис. 15а. Распределительный вал двигателя Д24 с шестерней в сборе:1 — упорный винт; 2 — крышка картера распределительных шестерен; 3 — маслосборный паз; 4 — шестерня распределительного вала; 5 — подпятник; 6 — передняя втулка распределительного вала; 7 — распределительный вал; 8 — задняя и 10 — передняя опорные шейки; 9 — паз для пульсирующей подачи масла к клапанному механизму; 10 — упорный бурт.

Распределительные шестерни и их установочные метки видны на рисунке 156. В отличие от двигателя Д-36 у двигателя Д-24 имеется шестерня 10 для привода магнето, а шестерня 1 масляного насоса получает вращение непосредственно от шестерни 2 коленчатого вала.

Рис. 156. Установка шестерен распределения двигателя Д24:1 — шестерня привода масляного насоса; 2 — шестерня коленчатого вала; 3 — промежуточная шестерня; 4 — шлицевой фланец; 5 — болт крепления шлицевого фланца; 6 — шестерня привода топливного насоса; 7 — картер распределительных шестерен; 8 — шестерня распределительного вала; 9 — установочный штифт; 10 — шестерня привода магнето.

Устройство промежуточной шестерни 4 (рис. 16), а также ее установка аналогичны с устройством и установкой этой шестерни у двигателя Д-36.

Рис. 16. Промежуточная шестерня и шестерня привода магнето:1 — палец промежуточной шестерни; 2 — блок-картер; 3 — радиальный и 11 — продольный каналы пальца; 4 — промежуточная шестерня; 5 — отверстие в венце шестерни; 6 — втулка; 7 — сверление в ступице шестерни; 8 — шайба; 9 — кольцевая проточка в ступице; 10 и 14 — картер распределительных шестерен; 12 — магнето; 13 — крышка картера распределительных шестерен; 15 — заглушка; 16 — стопорное кольцо; 17 — ось шестерни привода магнето; 18 — распорное кольцо; 19 — шестерня привода магнето; 20 — маслоотражатель; 21 — самоподжимной сальник.

Шестерня 19 привода магнето вращается в двух шариковых подшипник как на оси 17", которая крепится к картеру распределительных шестерен 14.

В пазы шестерни 19 входят выступы пускового ускорителя магнето.

Передаточный механизм виден на рисунке 9. Поворачивание толкателей во время работы происходит за счет смещения относительно кулачков распределительного вала.

Валик б (рис. 17) закреплен в разрезной стойке 1 гайкой 3. В плоскости, перпендикулярной оси валика, просверлены отверстия. Через большее отверстие 6 в полость валика поступает масло из канала 8 в головке блок-картера через канал 7 в передней стойке 1. Через малые отверстия 9 (на чертеже отверстия 6 и 9 совмещены, однако они лежат в разных плоскостях) масло проходит к втулкам коромысел. Большое отверстие в валике должно совпадать с каналом 7 в передней стойке. Чтобы предохранить валик 5 от поворота и тем обеспечить совпадение указанных отверстий, в конструкцию введена фиксирующая шайба 2.

Валик б (рис. 17) закреплен в разрезной стойке 1 гайкой 3. В плоскости, перпендикулярной оси валика, просверлены отверстия. Через большее отверстие 6 в полость валика поступает масло из канала 8 в головке блок-картера через канал 7 в передней стойке 1. Через малые отверстия 9 (на чертеже отверстия 6 и 9 совмещены, однако они лежат в разных плоскостях) масло проходит к втулкам коромысел. Большое отверстие в валике должно совпадать с каналом 7 в передней стойке. Чтобы предохранить валик 5 от поворота и тем обеспечить совпадение указанных отверстий, в конструкцию введена фиксирующая шайба 2.

www.traktora.org

Сначала открывают пусковые клапаны и выключают подачу дизельного топлива, для чего отводят в крайнее заднее положение рычаги управления пусковыми клапанами и управления регулятором оборотов.

Открывают краник бачка пускового топлива и, нажав на утопитель поплавка, заполняют бензином поплавковую камеру.

Отвертывают гайки-барашки и открывают крышку корпуса воздушной заслонки карбюратора.

Прикрывают воздушную заслонку карбюратора рычажком 2.

Приоткрывают дроссельную заслонку карбюратора. Запрещается работа при полностью открытой дроссельной заслонке, так как это приводит к разносным оборотам (до 2500 в минуту).

При пуске двигателя Д-24 стартером (также см. Регулировка механизмов и приборов системы запуска двигателя Д24) необходимо ввести шестерню стартера в зацепление с венцом маховика. Рукоятку включения нужно держать до запуска двигателя (но не более 5 — 10 секунд, чтобы не вывести из строя аккумуляторную батарею).

При запуске двигателя пусковой рукояткой коленчатый вал прокручивают вкруговую, сделав несколько оборотов. Затем приоткрывают наполовину воздушную заслонку карбюратора и заводят двигатель рывком с полоборота.

После пуска двигателя на бензине, регулируя степень открытия дроссельной и воздушной заслонок карбюратора, устанавливают средние обороты двигателя для прогрева (они не должны превышать 900 об/мин).

Дав двигателю поработать на бензине в точение 2 — ;3 (но не более 5) минут, закрывают краник бака пускового топлива и, как только в работе двигателя появятся перебои (признаки заглохания), переводят двигатель на работу на дизельном топливе. Для этого рычаг управления регулятором оборотов (на колонке левый) перемещают вперед. Одновременно следует перевести легким рывком вперед и рычаг управления пусковыми клапанами.

Если запуск двигателя производится после ремонта, сопровождавшегося вскрытием топливной системы, или после полной выработки топлива с последующим заполнением, необходимо во время работы двигателя на бензине открыть продувочный вентиль, расположенный на топливном фильтре, и прокачать топливную систему до полного удаления из нее воздуха.

После того, как двигатель переведен на работу на дизельном топливе, необходимо плотно закрыть крышку корпуса воздушной заслонки карбюратора, завернув гайки-барашки.

После пуска дизеля надо проверить его работу на средних оборотах в течение нескольких минут. Работа дизеля должна быть равномерной, без стуков (см. стуки при работе трактора) и шумов. Нельзя допускать работу дизеля па холостом ходу более 10 минут. Запрещается также работа непрогретого дизеля на высоких оборотах. Жалюзи радиатора не следует открывать до тех пор, пока температура воды в верхнем баке радиатора не достигнет 50°.

Во время работы двигателя на дизельном топливе его обороты необходимо регулировать только рычагом управления регулятором оборотов.

В это время рычаг управления пусковыми клапанами должен находиться в крайнем переднем положении. Нельзя перемещать этот рычаг на себя, так как это ведет к открытию пусковых клапанов, а также малой заслонки впускного трубопровода. В таком случае двигатель будет работать одновременно на дизельном топливо и бензино-воздушной смеси, что может привести к детонационным стукам, разносным оборотам и разрушению двигателя.

www.traktora.org

№ на рис

Наименование

Артикул

Кол-во

Наличие

Примечание

0

Д24с21В Шатун (4, 5)

Д24с21В

1

(4, 5)

0

Д24с20Б

1

(1-5, 20, 30)

1

Д24.097-Г Щека

Д24.097-Г

2

2

Д24098 Палец

Д24098

1

4

Д24.100-1 Шатун

1

5

Д24018 Втулка

Д24018

1

6

Д24028 Кольцо стопорное

Д24028

2

7

Д24026А Палец поршня

Д24026А

1

10

Д24125-1 Фиксатор

Д24125-1

2

12

Д24047А Гайка маховика

Д24.047-А

2

13

Д24046Б Шайба замковая

Д24046Б

2

14

75.24.104-ЗГ Маховик

75.24.104-3Г

1

15

75.24.105 Втулка

75.24.105

1

16

Д24.с26 Сальник

Д24.с26

1

18

Подшипник 2206 радиальный роликовый

2 206

2

19

Д24070 Шайба

Д24070

2

21

Д24 022А Палец

Д24 022А

1

22

Д24077 Шайба

Д24077

2

24

Кольцо С62 ГОСТ 13943-86 внутреннее

С62 ГОСТ 13943-86

4

25

Д24.020-Б Шестерня

Д24.020-Б

2

26

Кольцо С35 ГОСТ 13941-86 внутреннее

С35 ГОСТ 13941-86

1

27

Д24.019-В Шестерня

Д24.019-В

1

28

Д24.075-А Шестерня

Д24.075-А

1

© 2008-2018 ЗАО "Беларусь-МТЗ".Правила использования материалов сайта.

www.belmtz.ru

Регулятор двигателя Д-36 центробежный, всережимный.

Рис. 39а. Регулятор двигателя Д-36:1—корпус; 2—пробка отверстия для контроля уровня масла; 3—болт жесткого упора; 4—задняя крышка корпуса; 5—гайка; 6—замковая шайба; 7—задний подшипник валика; 8—седло пружин; 9—регулировочные прокладки внутренней пружины; 10—наружная пружина; 11—внутренняя пружина; 12—регулировочные прокладки наружной пружины; 13—винт вилки регулятора; 14—контргайка винта; 15—призма обогатителя; 16—крышка корпуса; 17—груз регулятора; 18—тяга рейки; 19—крестовина грузов; 20—валик регулятора; 21—ведомая шестерня привода регулятора; 22—скользящая муфта; 23—ось вилки; 24—двойная спиральная пружина; 25—валик рычага; 26—заглушка; 27—кронштейн; 28—вилка; 29—заглушка; 30—валик обогатителя; 31—винт крепления призмы; 32—пружина валика обогатителя; 33—сальник; 34—кнопка валика обогатителя; 35—рычаг; 36—сектор; 37—шайба упора; 38—крышка сектора; 39—втулка двойной спиральной пружины.

Устройство регулятора показано на рисунке 39, а. Валик 20 вращается в двух шариковых подшипниках, из которых передний является установочным. На переднем конце вала закреплена шестерня 21, которая получает вращение от шестерни фрикционного привода, расположенной на кулачковом валу насоса. К бурту валика вплотную установлена па шлицах крестовина 19 с грузами 17. Грузы своими короткими плечами через упорный шариковый подшипник упираются в скользящую муфту 22. На заднем конце вала установлено седло пружин 8. Между седлом и скользящей муфтой помещены две пружины. Пружина 10 при сборке предварительно сжимается и нагружает скользящую муфту, в то время, когда регулятор не работает или работает на малых оборотах. Пружина 11 начинает нагружать скользящую муфту при 800—900 оборотах коленчатого вала. Наличие двух пружин уменьшает нечувствительность регулятора при малом числе оборотов, когда работоспособность его невелика.

Скользящая муфта имеет кольцевой паз, в который свободно входят два штыря вилки 28, шарнирно соединенной с кронштейном 27.

Вилка 28 соединена в верхней части при помощи тяги 18 с рейкой топливного насоса; випт 13, упираясь в призму 15 обогатителя, ограничивает перемещение рейки насоса вперед. Валик 25 изготовлен заодно с рычагом 35, который связан через тяги и промежуточные рычаги с рычагом управления подачей. На наружном конце валика закреплен сектор 36. В месте выхода валика наружу к корпусу регулятора прикреплена шайба 37, в приливы которой ввернуты слева болт-ограничитель максимальных оборотов, а справа шпилька, ограничивающая ход рейки назад при выключении подачи топлива.

www.traktora.org

Есть несколько типов работ по ремонту и обслуживанию двигателя, которые наиболее часто производятся автолюбителями самостоятельно. Это работы, производимые с головкой блока цилиндров: замена термостата, регулировка клапанов, замена маслосъемных колпачков, замена и притирка клапанов и замена прокладки головки блока. Ведь для производства этих работ не нужно снимать двигатель с машины. Для проведения этих работ достаточно иметь набор торцевых ключей, щупы для регулировки клапанов, и некоторую техническую информацию. Эта страница как раз и предназначена для того, чтобы дать нужную информацию тем, кто хочет самостоятельно заменить прокладку головки или отрегулировать клапана.

Перед тем, как заниматься ремонтом, рекомендуется ознакомиться с устройством двигателя ЗМЗ-24Д.

Замена термостата

Смена термостата может потребоваться, если нарушен температурный режим двигателя. Если температура не стабилизируется, а либо в зависимости от режима и отрытия радиатора изменяется в больших пределах, двигатель либо перегревается, либо наоборот длительное время прогревается, нужно поменять термостат.

Термостат находится в выходном патрубке водяной помпы. Термостат можно менять не снимая головку с двигателя. Для замены термостата достаточно слить тосол, отсоединить трубку, соединяющую выходной патрубок термостата с верхней частью радиатора и снять выходной патрубок, отвернув три болта его крепления. После этого откроется доступ к термостату.

Термостат проверяется погружением в горячую воду. При температуре воды выше 90 градусов клапан термостата должен быть полностью открыт, а при температуре ниже 60 градусов полностью закрыт.

После замены термостата необходимо установить на место выходной патрубок помпы, соединить трубкой патрубок с радиатором и залить тосол в систему охлаждения.

Замена прокладки головки блока

Пробитая прокладка головки блока цилиндров - достаточно часто встречающийся дефект двигателя. Так как гильзы цилиндров установлены в полости блока цилиндров, в которой протекает охлаждающая жидкость, пробой головки в первую очередь приводит с одной стороны к прониканию выхлопных газов в систему охлаждения (говоря по простому, газы будут булькать из открытой горловины радиатора), а с другой стороны, к протеканию тосола в цилиндр, а затем и в картер двигателя (через зазоры в кольцах), что значительно хуже. При попадании тосола в масло образуется эмульсия, представляющая из себя взвесь мелких шариков тосола в масле. Эмульсия имеет желтоватый оттенок.

Если Вы обнаружили, что вдруг понизился уровень охлаждающей жидкости в бачке, и особенно если при этом двигатель плохо заводится, первым делом проверьте щупом масло. Если на щупе есть грязно-желтый осадок - это эмульсия, и нужно срочно менять прокладку. Если сомневаетесь, откройте пробку радиатора (помните о технике безопасности - пробку на горячем двигателе открывать только через тряпку). Заведите двигатель и погазуйте. Если пошли пузыри из радиатора, а сам тосол грязноватый - можете больше не сомневаться. Покупайте новую прокладку, свежее и промывочное масло, запасайтесь щупами и готовьтесь к ремонту.

Не в коем случае не откладывайте ремонт. Езда на эмульсии вместо масла очень скоро приведет к тому, что дело не ограничится прокладкой. Шейки валов и вкладыши очень быстро выйдут из строя и придется переходить уже к следующей главе - переборке двигателя.

Итак, с чего начать. Начнем с того, что головку блока надо снять.

Снятие головки блока

Во-первых сливаем тосол. Для этого есть краник на радиаторе и краник на блоке. При сливе тосола не забудьте открыть пробку радиатора и краник печки.

Во-вторых, сливаем масло, отвернув пробку на картере двигателя. Не удивляйтесь, если первое время вместо масла будет течь тосол - он тяжелее.

В-третьих, освобождаем головку от всего, что может помешать ее снятию. Это кожух вентилятора, вентилятор, шланги вентиляции картера, воздушный фильтр, шланги вакуума на усилитель тормозов и на трамблер, тяга от педали к газа к карбюратору, тросик подсоса, трубки подачи топлива в карбюратор. Сам карбюратор можно не снимать. Демонтаж всего вышеперечисленного затруднения не вызовет. Зато может вызвать затруднения отвинчивание двух гаек крепления приемной трубы глушителя, особенно если Вы их последние 20 лет не отвинчивали. Помочь может жидкость WD и хорошие накидные и торцевые ключи. Радовать может то, что прощесс отвинчивания приемной трубы на Волге много проще, чем например на Жигулях.

Если Вам с успехом удалось отвинтить приемную трубу, снимаем крышку головки блока вместе с ее прокладкой. Вам откроется основная часть газораспределительного механизма (за исключением распредвала и толкателей). Далее придется снять коромысла (6) в сборе с их осью (5) (рис2). Сделать это несложно - надо отвинтить четыре гайки, крепящие ось коромысел. Затем надо снять ось коромысет вместе с надетыми ина них коромыслами. Затем эту систему надо промыть в бензине, осмотреть, и если ничто не вызывает подозрений, дальше не разбирать. Далее вынимаем из отверстий штанги толкателей (12).

Следующий этап - отвинчивание гаек крепления головки, которые навернуты на шпильки, установленные в блоке цилиндров. Здесь нужен торцевой ключ с рукояткой длиной не менее 25 см. Если обладаете достаточной силой, гайки отвернутся без особых проблем.

Теперь головку (в сборе с впускным и выпускным коллектором и карбюратором) можно снять. Сделать это не так просто, так как головка прикипела к прокладке, а прокладка к блоку. Поэтому будет совсем не лишним несколькими ударами молотка по выпускному коллектору снизу сдернуть головку с места. После этого не составит большого труда снять головку с двигателя. Теперь необходимо удалить остатки старой прокладки с головки и блока. На блоке делать это осторожно, чтобы не насыпать мусора в цилиндры.

Пользуясь случаем, необходимо удалить образовавшийся нагар с поршней, клапанов и поверхности камеры сгорания. Не поленитесь это сделать, так как снимать головку в следующий раз, если Вы все правильно делаете, придется не скоро.

Заодно неплохо было бы оценить состояние клапанов (65) и маслосъемных колпачков (70) (рис2). Открыть клапан можно с помощью съемника клапанов (так называемого рассухаривателя), а если его нет, нужно перевернув головку, упереть тарелку клапана в подходящий упор и сильно надавить на головку. В этом случае лучше работать вдвоем, так как одновременно давить на головку и осматривать клапан не удастся. Кромка клапана (которая работает по седлу 64) должна быть ровной, без раковин. Если на клапане есть большие дефекты, нужно снять клапан, а затем, в зависимости от состояния, притереть клапан, или заменить его.

Ели есть подозрение на то что маслосъемные колпачки уже текут (или если Вы просто знаете, что последние 10-15 лет их никто не менял), надо заменить колпачки. Правда для этого так же придется снять клапана.

Если состояние колпачков и клапанов нормальное, переходим к установке головки.

Снятие клапанов

Для снятия клапана нужно снять клапанные пружины (72) и тарелку пружины клапана (73) (рис2). Для этого необходимо приобрести съемник клапанов (рассухариватель). Универсальный съменик, которым можно снять клапана практически с любого двигателя, представляет собой рычаг с двумя разрезными упорами. Один упор зацепляется за гайку, навернутую на шпильку крепления оси коромысел, а второй давит на тарелку пружины. Итак, ставим головку на ровную поверхность, навинчиваем гайку на шпильку, ближайшую к снимаемому клапану и поддеваем под гайку один упор съемника. Нажимаем на рычаг съемника и давим вторым его упором на тарелку пружины клапана. Клапан открывается и упирается в поверхность, на которой лежит головка. Давим на рычаг дальше. При этом клапан остается на месте, а клапанные пружины продолжают сжиматься. Тарелка пружины опускается по штоку клапана. При этом из углубления тарелки пружины появляются два сухарика (74), представляющие из себя две половинки разрезанного конуса. Сухарики необходимо вынуть круглогубцами или просто отверткой. После этого плавно поднимаем рычаг съемника. При этом незакрепленная тарелка пружины клапана под действием пружин поднимается и шток клапана выходит из тарелки. Теперь клапан без труда можно вынуть. Главное в этом процессе - не потерять сухарики.

Если Вы сняли клапана, обязательно перед их установкой замените маслосъемные колпачки (70) на новые. Это не займет много времени и денег, но зато Вам не придется лишний раз снимать пружины клапанов для замены колпачков.

Замена маслосъемных колпачков

Для того, чтобы заменить маслосъемный колпачек (70), надо снять клапанные пружины и тарелку (72,73) (рис2). Это можно делать как на снятой головке, так и не снимая головку с двигателя.

Если Вам нужно заменить маслосъемные колпачки не снимая головки, достаточно демонтировать ось коромысел с коромыслами в сборе (5) (рис2). После этого можно снять съемником тарелки пружин клапанов и пружины и получить доступ к маслосъемным колпачкам. Съем тарелок пружин клапанов при этом производится так же, как и при съеме клапанов, с той лишь разницей, что роль ровной поверхности, в которую упирается клапан, когда на его тарелку давит упор съемника, играет поршень. Для этого поршень необходимо установить в верхнее положение. Делается это так. Вывинчиваете свечу и затыкаете пальцем свечное отверстие. В это время Ваш помощник плавно проворачивает ручкой коленвал. Когда поршень пойдет вверх, вы почувствуете, что из цилиндра через свечное отверстие выходит воздух. Коленвал надо остановить в тот момент, когда поток воздуха прекращается. Дальше следует снять клапанные пружины и тарелку.

Итак, клапанная тарелка с пружинами, а возможно и сам клапан, сняты. Теперь Вам открылся доступ к маслосъемным колпачкам (70) (рис2). Снять их можно, поддев отверткой, а установить новые, надавив на них сверху. То есть сама замена колпачков трудности не доставляет - основная работа по снятию пружин с клапанов. Если Вы меняли только колпачки, теперь можно перейти к установке на место клапанных пружин и тарелки, сохраняя верхнее положение поршня.

Притирка клапанов

Если клапан (65) (рис2) неплотно прилегает к седлу (64), происходит уменьшение компрессии. Если при этом на рабочей кромке клапана нет чрезмерно сильных раковин, прилегание клапана к седлу можно улучшить притиркой клапана. Притирка клапанов производится на снятой головке блока. Сначала необходимо снять клапан, состояние которого требует притирки, и еще раз его осмотреть, возможно его необходимо заменить. При этом надо учесть, что новый клапан все равно нуждается в притирке вследствие неизбежной изношенности седла клапана. После того, как вы решите, какой клапан притирать, тот, который у Вас есть, или новый, можно приступать к притирке.

Притирка клапана производится с помощью шлифовальной пасты. Шлифовальная паста наносится на рабочую кромку клапана, затем клапан устанавливается на свое место и производятся его вращательные движения с одновременным прижатием к седлу. Осуществить этот процесс в гаражных условиях можно таким образом. Надо подобрать резиновую трубку с таким внутренним диаметром, чтобы она с большим натягом налезала на стержень клапана. Затем нужно взять металлический стержень (или просто сверло) того же диаметра, что и стержень клапана, и зажать его в патроне дрели. Теперь натягиваем один конец трубки на сверло, а другой на стержень клапана, предварительно вставленного в свое гнездо. Далее приводим дрель во вращение и создаем необходимый натяг резиновой трубки, чтобы обеспечить плотное прилегание клапана, намазанного шлифовальной пастой, к седлу. Таким методом можно достаточно быстро притереть все восемь клапанов. В принципе можно обойтись и без резиновой трубки, непосредственно зажимая стержень клапана в патроне дрели. Но при этом надо быть очень осторожным, чтобы не разбить боковыми нагрузками металлокерамическую направляющую втулку клапана.

Хорошо притертый клапан должен иметь ровную поверхность, без темных непрошлифованных мест. После притирки необходимо любым методом пометить клапан и гнездо, в которое он ставится - притертые клапаны невзаимозаменяемы. Когда все клапаны притерты, необходимо промыть бензином головку и клапана, чтобы удалить остатки шлифовальной пасты.

Установка клапанов

Клапана устанавливаются так же, как вы их и снимали, только в обратной последовательности. Клапан (65) (рис2) вставляется в свою направлющую втулку и головка располагается на ровной поверхности. Снизу под клапан подкладывается упор, который не дает клапану опускаться. На направляющую втулку клапана надевается маслосъемный колпачек (70). Затем устанавливаются две клапанные пружины (72) и на шток клапана надевается тарелка (73). Навинчивается гайка на шпильку крепления оси коромысел, под нее поддевается один упор съемника, а второй упор давит на тарелку и сжимает пружины. Когда тарелка опускается ниже канавки, которая находится в верхней части штока клапана, в эту канавку устанавливаются два сухарика (74). Эту операцию лучше выполнять вдвоем. Затем плавно отпускаем рычаг съемника, чтобы сухарики зафиксировали тарелку на штоке клапана. После установки всех клапанов можно приступить к установке головки на блок цилиндров.

Точно так же производится устанорвка клапанных пружин и тарелок в том случае, если вы не снимали клапана, а только меняли маслосъемные колпачки.

Установка головки блока

Итак, у нас есть головка в сборе с клапанами и блок цилиндров в сборе без головки. Теперь мы можем установить головку на блок цилиндров. Делаить это можно и на снятом двигателе, и на установленном на машине. Последовательность установки такая.

Надеваем новую прокладку головки блока на шпильки таким образом, чтобы металлический поясок на прокладке вокруг отверстий под цилиндры был обращен в сторону поршней. В принципе перед установкой прокладку можно смазать графитовой смазгой, что возможно в последующем облегчит ее снятие при следующей замене. Устанавливать можно только новую прокладку, даже если ваша старая выглядит неплохо, долго она уже не проработает.

Надеваем на шпильки собранную головку и навинчиваем с небольшим усилием гайки крепления головки. Далее затягивать гайки нужно в определенной последовательности, чтобы обеспечить равномерное прилегание прокладки. Для затяжки гаек можно обойтись без динамометрического ключа. Возьмите обычный торцевой ключ с длиной рукоятки 25-30 см. Если Вы не обладаете способностями Шварцнегера, вы не сможете этим ключем сорвать резьбу на шпильках. С другой стороны, если вы в состоянии провернуть руль, когда Волга стоит на месте, у Вас хватит сил, чтобы затянуть гайки с требуемым усилием. Правило затяжки такое: постепенно подворачивайте гайки в указанной последовательности, до тех пор, пока Вы в состоянии проворачивать ключ.

Порядок затяжки следующий (считая от радиатора):

- третий ряд шпилек: левая гайка, правая гайка

- четвертый ряд шпилек: левая гайка, правая гайка

- второй ряд шпилек: левая гайка, правая гайка

- пятый ряд шпилек: левая гайка, правая гайка

- первый ряд шпилек: левая гайка, правая гайка

После того, как гайки крепления головки затянуты, в сквозные отверстия, которые идут через головку и блок к толкателям (13), устанавливаем штанги толкателей (12) (рис2) острыми головками вверх. Теперь одеваем на шпильки крепления ось коромысел в сборе с коромыслами (5) и равномерно затягиваем четыре гайки ее крепления. При этом желательно периодически проворачивать коленвал, чтобы снимать нагрузку с тех клапанов, около которых заворачиваем гайку.

Итак, коловка установлена. Теперь нам необходимо отрегулировать зазоры клапанов. Это необходимо делать после каждых оперций с затяжкой гаек крепления головки к блоку. Дело в том, что зазор в клапане зависит от изменения длины от толкателя до коромысла. А это расстояние изменяется при изменении толщины прокладки головки при затяжке гаек.

Теперь запишите пробег машины. Через 1000 км обязательно необходимо опять снять крышку головки, ось коромысел с коромыслами и подтянуть гайки крепления головки. За этот пробег прокладка прилично ужмется, и если Вы головку не подтянете, вновь произойдет пробой прокладки. После подляжки гаек в соответствии с указанным порядком затяжки потребуется регулировка клапанов.

Регулировка зазоров клапанов

Регулировка зазоров клапанов производится на головке блока цилиндров, установленной на двигатель, после затяжки гаек крепления головки и установки оси коромысел с коромыслами в сборе. Для регулировки клапанов необходимо приобрести щупы, представляющие набор тонких металлических пластинок заданной толщины.

Для доступа к клапанам снимите мешающие шланги вентиляции картера и крышку головки блока (если Вы ее еще не сняли).

Регулировка производится только на холодном двигателе. При регулировке необходимо в цилиндре, на котором регулируют клапана, установить поршень в верхнюю мертвую точку при закрытых впускном и выпускном клапане. Для того, чтобы это сделать, вывинтите свечу из выбранного цилиндра. Заткните отверстие от свечи пальцем и попросите кого-нибудь плавно проворачивать ручкой коленчатый вал. Когда клапана выбранного цилиндра закроются, а поршень пойдет вверх, Вы почувствуете, что воздух стал под давлением выходить из цилиндра. В момент, когда выход воздуха прекратится, нужно остановить коленчатый вал. Этот момент соответствует в.м.т. Для надежности можно свериться по меткам на шкиве коленчатого вала.

После установки коленвала с помощью щупов измеряем зазор между штоком впускного клапана и коромыслом (6) (рис2). Если зазор не соответствует норме, ослабляем стопорную гайку (7) болта коромысла (8) и вращением регулировочного болта обеспечиваем требуемый зазор. После этого, удерживая болт, фиксируем его стопорной гайкой. Затем так же регулируем выпускной клапан.

После регулировки клапанов первого цилиндра переходим к следующему, вновь проворачиванием коленвала установив клапаны следующего цилиндра в закрытое состояние, а поршень в верхнюю мертвую точку. Стоит помнить, что порядок работы цилиндров 1-2-4-3

Требуемые зазоры клапанов холодного двигателя (считая со стороны радиатора) следующие:

- 1-й клапан: 0.30 - 0.35 мм

- 2 - 7-й клапан: 0.35 - 0.40 мм

- 8-й клапан: 0.30 - 0.35 мм

Если Вы установите зазоры чуть больше нормы, ничего страшного не произойдет - двигатель будет просто чуть больше шуметь. Но если Вы установите слишком маленькие зазоры это приведет к тому, что клапан на горячем двигателе не будет плотно закрываться и со временем прогорит.

После регулировки клапанов остается установить крышку головки. Сделать это довольно просто. Перед установкой крышки проверьте состояние ее прокладки, возможно она нуждается в замене. Впрочем, если она нормальная, вполне можно оставить старую прокладку (в отличие от прокладки голоки).

В разделе использован Рисунок2 газораспределительного механизма с сайта ГАЗ-2456

ГАЗ-24 - страница любителей классической Волги

Ремонт ГАЗ-24 - ремонт Волги своими руками.

Copyright© V.Bulkin

E-mail: long-vehicle.narod.ru

long-vehicle.narod.ru