Для осмотра поршневых колец, очистки ресивера и продувочных окон втулок цилиндра в воздушном ресивере предусмотрены крышки, три из которых имеют предохранительные клапаны, срабатывающие при повышении давления свыше 0.15 МПа. Поршневые кольца нижнего поршня осматривают, очищают от нагара коллекторы и выпускные окна втулок цилиндров и выпускных коллекторов через круглые юбки с крышками, установленными на асбостальных прокладках.

Дизели 10Д100 и 2Д100 принадлежат к одному типоразмеру и имеют примерно 80% аналогичных по конструкции деталей и узлов. Двигатели типа Д100 представляют собой вертикальные двухтактные десятицилиндровые дизели с противоположно движущимися поршнями и прямоточной щелевой продувкой.

Двигатели отличаются системой воздухоснабжения. Дизель 10Д100 имеет комбинированную двухступенчатую систему наддува, включающую два параллельно работающих турбокомпрессора в качестве первой ступени и приводной центробежный компрессор в качестве второй ступени. Подаваемый в двигатель воздух охлаждается в водовоздушном холодильнике. У дизеля 2Д100 для подачи воздуха служит приводной роторный компрессор и воздух не охлаждается. Мощность дизеля 10Д100 составляет 2200 кВт (3000 л. с.), 2Д100 — 1470 кВт (2000 л. с.). Увеличение мощности в 1,5 раза достигнуто путем повышения давления воздуха в ресивере с 0,13 до 0,21—0,22 МПа и применения охлаждения воздуха, что позволило увеличить цикловую подачу топлива.

|

Остовом дизеля 10Д100 (рис. 1) служит сварной блок цилиндров 20, образованный горизонтальными и вертикальными листами. К вертикальным листам блока приварены опоры 19 верхнего и 26 нижнего коленчатых валов. С боков опоры приварены также к выступам верхних и нижних горизонтальных плит блока. Каждая опора имеет свою крышку, которая тщательно пригнана к опоре и крепится к ней шпильками или болтами. В опорах размещены подшипники верхнего 15 и нижнего 3 коленчатых валов.

Сверху блок закрыт крышкой 16, которая имеет герметично закрывающиеся люки, предназначенные для осмотра шатунно-кривошипного механизма верхнего коленчатого вала. В нижней части блока с обеих его сторон расположены смотровые люки 27. На люках одной из сторон установлены предохранительные клапаны, которые срабатывают в случае повышения давления в картере свыше 0,05 МПа. Блок установлен на сварную поддизельную раму 1, которая служит также опорой для генератора.

Внизу поддизельной рамы размещен поддон 28, являющийся маслосборником и емкостью для дизельного масла. В нижней полести поддона проходит канал, по которому масло подается к масляному насосу двигателя.

Б блоке вертикально установлено десять втулок 23, в каждой из которых размещено по два поршня — верхний 21 и нижний 6. В верхней части втулка своими фланцами крепится к горизонтальному листу блока. В средней части на втулку напрессована рубашка 24. В зазоре между втулкой и рубашкой циркулирует вода для охлаждения втулки. С двух сторон в отверстиях рубашки и втулки установлены две форсунки 9 для подачи топлива в цилиндр и индикаторный кран.

В верхней полости блока помещены с обеих сторон кулачковые валы 13 топливных насосов. Под кулачковыми валами расположены толкатели 11 топливных насосов, которые приводят в действие топливные насосы 10. Толкатели установлены в горизонтальных листах блока. Полость между этими листами служит ресивером 12 для воздуха, поступающего к верхним продувочным окнам втулки цилиндра. Эта полость должна быть герметичной, чтобы предотвращать утечки наддувочного воздуха, находящегося под избыточным давлением, в атмосферу и кривошипную камеру (картер) верхнего коленчатого вала. Герметичность должна обеспечиваться в местах посадки в блок втулки с рубашкой и толкателя топливных насосов. Воздух в ресивер 12 поступает от агрегатов воздухоснабжения.

В нижней части на втулке размещена выпускная коробка 8. С двух сторон к выпускным коробкам цилиндров присоединены правый и левый выпускные коллекторы 7. Продукты сгорания удаляются из цилиндра через выпускные окна во втулке по каналам коробки в выпускные коллекторы. Выпускные коробки и коллекторы охлаждаются водой. Вода поступает к нижней полости охлаждения выпускных коллекторов, перетекает в выпускные коробки, из них — в верхнюю полость выпускного коллектора, а затем по переходным патрубкам поступает в полость охлаждения втулки и из верхней ее части по патрубкам направляется в коллектор горячей воды 22.

Масло для смазки шатунно-кривошипного механизма и других трущихся деталей, а также для охлаждения поршней подводится по верхнему 17-й нижнему 25 масляным коллекторам. Поверхности трения поршня с втулкой смазываются маслом, вытекающим из зазоров в подшипниках и из поршня после его охлаждения.

|

Кинематическая схема шатунно-кривошипного механизма дизеля 10Д100 показана на рис. 2. Верхний 2 и нижний 16 коленчатые валы связаны между собой вертикальной передачей, которая обеспечивает синхронизацию вращения коленчатых валов. Верхний вал при своем вращении отстает от нижнего на угол 12°, принимая за начало отсчета угла внутренние мертвые точки кривошипов. Вертикальная передача состоит из верхнего 10, нижнего 13 и торсионного 12 валов. Торсионный вал на своих концах имеет шлицы, которыми он зацепляется с одной стороны с нижним валом вертикальной передачи, а с другой — с муфтой, закрепленной на верхнем валу. Верхний и нижний валы вертикальной передачи вращаются в роликовых 8 и шариковых 9 под¬шипниках. Шариковые подшипники являются опорно-упорными. На концах верхнего и нижнего валов вертикальной передачи посажены конические шестерни 7 со спиральными зубьями. Эти шестерни входят в зацепление с большими коническими шестернями 5 и 17, посаженными на верхнем и нижнем коленчатых валах.

|

Вертикальная передача дизеля 2Д100 (рис. 3) состоит из верхнего 2 и нижнего 4 вертикальных валов, на концах которых закреплены малые конические шестерни. Валы 2 и 4 соединены между собой упругой муфтой 3. Остальные элементы конструкции вертикальной передачи подобны этому узлу на двигателе 10Д100.

Верхний и нижний коленчатые валы (см. рис. 2) вращаются в коренных подшипниках, расположенных в опорах блока. Каждый вал имеет 11 опорных подшипников и один опорно-упорный. Опорноупорные подшипники 4 и 18 расположены между шатунной шейкой последнего цилиндра и коническими шестернями вертикальной передачи.

Нижний коленчатый вал через полужесткую муфту 15 соединен с якорем генератора 14. Работа газов в цилиндрах через шатунно-кривошипные механизмы передается верхнему и нижнему коленчатым валам, суммируется на нижнем валу 16 и эффективная мощность передается генератору. На переднем конце нижнего коленчатого вала посажены маятниковый антивибратор 20 и шестерня 21 с пружинными элементами между венцом и ступицей. Антивибратор дизеля 10Д100 предназначен для изменения частот собственных колебаний и уменьшения амплитуды крутильных колебаний валопровода на рабочих режимах. От шестерни 21 приводятся в действие масляный и водяные насосы и регулятор частоты вращения двигателя. Через кардан 22 от нижнего вала часть мощности отбирается для вспомогательных устройств тепловоза.

На переднем конце верхнего коленчатого вала посажена шестерня 1 с косыми зубьями. От этой шестерни приводятся во вращение кулачковые валы топливных насосов. На другом конце через шлицевое соединение верхний коленчатый вал зацеплен с торсионным валом 6 привода компрессора второй ступени наддува. Кривошипы коленчатого вала расположены между собой так, что обеспечивается работа цилиндров в порядке 1—6—10—2—4—9—5—3—7—8.

|

Через торсионный вал 2 (рис. 4) вращение от верхнего коленчатого вала 1 передается шестерне 4, которая содержит упругие пружинные элементы. Шестерня с пружинными элементами предназначена для смягчения ударных нагрузок, передаваемых от коленчатого вала в процессах пуска двигателя и переходных режимов. При передаче постоянного вращающего момента упругая шестерня работает как жесткая система. В случае резкого изменения передаваемого вращающего момента удар смягчается пружинными пакетами, смонтированными между ступицей и зубчатым венцом шестерни. От шестерни 4 получает вращение промежуточный вал с расположенными на нем шестернями 7 и 13 и далее вал с шестерней 11 и колесом центробежного компрессора 9. Двухступенчатый редуктор повышает частоту вращения от верхнего коленчатого вала к валу центробежного компрессора в отношении 1 : 10. Через карданный вал 6 приводится в действие вентилятор охлаждения генератора.

|

У дизеля 2Д100 роторный компрессор 4 (рис. 5) получает вращение от верхнего коленчатого вала 1 через косозубые шестерни 3 и 5. Упругие пружинные элементы шестерни 3 смягчают ударные нагрузки, которые могут передаваться от коленчатого вала при пуске двигателя и на переходных режимах.

|

Два кулачковых вала топливных насосов (рис. 6) приводятся во вращение от шестерни 1 через промежуточные шестерни 2 и шестерни 4, расположенные на кулачковых валах. Шестерня 1 закреплена на верхнем коленчатом валу 12. Шестерни , 2, 4 имеют косые зубья. На каждом кулачковом валу имеется 10 кулачков 7 в соответствии с числом цилиндров двигателя. Шейки кулачкового вала опираются на 10 опорных подшипников 5, крайний подшипник 11 — опорно-упорный. При вращении кулачок нажимает на ролик толкателя топливных насосов. От толкателя приводится в движение плунжер топливного насоса, благодаря чему обеспечивается подача топлива в цилиндр. Пружина 10 толкателя своим давлением обеспечивает постоянное прилегание ролика к кулачку, т. е. безотрывное движение ролика по кулачку при действии сил инерции поступательно движущихся масс толкателя. На конце одного из кулачковых валов размещается регулятор предельной частоты вращения 3, предназначенный для остановки дизеля при повышении частоты вращения коленчатого вала свыше 930—960 об/мин. Регулятор воздействует через механизм управления на подачу топлива и прекращает ее, защищая дизель от аварийного режима работы.

|

От переднего конца нижнего коленчатого вала 10 (рис. 7) приводятся в действие масляный насос 1, регулятор частоты вращения 8, тахометр, водяной насос 13 системы охлаждения масла двигателя и наддувочного воздуха и водяной насос 14 системы охлаждения двигателя. Все приводы осуществляются от шестерни 9. Ведущий вал масляного насоса 1 получает вращение от вала 3 через зубчатую муфту 2. На валу 3 размещаются винтовая шестерня, с которой входит в зацепление винтовая шестерня 4. От вала шестерни 4 через шлицевую муфту 6 вращение передается валу, на котором расположена винтовая шестерня 7 привода тахометра и коническая шестерня привода регулятора. Шестерни 11 и 12 закреплены на валах водяных насосов 13 и 14. Водяные насосы вместе с этими шестернями представляют собой единые комплектные узлы.

|

|

| Дизель 10Д100 характеристики | |

Дизель 10Д100 на платформе Дизель 10Д100 на платформе | |

| Украина | |

| завод им. Малышева | |

| 10ДН 20,7/2х25,4 | |

| 10Д100 | |

| 2 | |

| однорядное вертикальное | |

| 10 | |

| 207 | |

| 850 | |

| 1-6-10-2-4-9-5-3-7-8 | |

| со стороны, противоположной генератору | |

| 170.9 | |

| 13.7 | |

| 7.2 | |

| 6015 | |

| 2610 | |

| 2255 | |

base-road.ru

Дизель 10Д100 изначально предназначен для работы на кораблях. Система, по которой работает устройство, должно функционировать постоянно. В тепловозостроении данный дизель предназначен для тепловозов 2ТЭ10Л. Изначально 10Д100 зарекомендовал себя в работе с разными климатическими условиями.

Основой силовой установки дизеля служит стальная цельносварная рама с жесткой конструкцией. На эту раму устанавливается дизель 10Д100 мощностью 3000 л.с. и главный генератор типа ГП311Б мощностью 2000 кВт. Эта силовая установка имеет значительно меньший вес, чем в тепловозе ТЭ3. Силовая установка располагается в средней части тепловоза, а главный генератор – со стороны кабины машиниста. Дизель 10Д100 экономичнее своего предшественника – дизеля 2Д100 на 8-10%. Существуют и конструктивные различия. Расположение 10 цилиндров однорядное, вертикальное, диаметр цилиндров – 207 мм. Дизель имеет два коленвала, нижний вал передает примерно ¾ мощности дизеля, вращается он по часовой стрелке, если смотреть со стороны генератора. Вал опирается на 12 коренных подшипников, один из них является опорно-упорным. Верхние коленчатые валы передают ¼ мощности дизеля, синхронная работа коленчатых валов обеспечивается торсионной вертикальной передачей, которая расположена в отсеке корпуса дизеля со стороны главного генератора. Она состоит из шестеренок со спиральными зубьями, двух цилиндрических валов, верхнего и нижнего и эластичного элемента торсионного вала. Его назначение – смягчать толчки и ударные нагрузки, возникающие при передаче усилий от верхнего вала к нижнему. Торсионная передача опирается на подшипники шариковые и роликовые. В то время, как дизель 2Д100 оснащен шатунами, имеющими вкладыши с канавками, шатунные вкладыши дизеля 10Д100 бесканавочные. Это повысило долговечность вкладышей в 2-3 раза. На дизеле 10Д100 установлены поршни третьего варианта, которые отличаются от поршней варианта 14В формой камеры сжатия. Применен поршневой палец плавающей конструкции, в отличии от неподвижного пальца в дизеле 2Д100. Поршни образуют такт рабочего хода, выпуская продукты сгорания в коллектор.

На дизеле 10Д100 применена двухступенчатая система наддува. Пройдя через фильтры непрерывного действия, воздух поступает в нагнетатели первой ступени – турбокомпрессора. Здесь он предварительно сжимается и нагнетателем второй степени – воздуходувкой — подается в промежуточные охладители, а затем в ресивер для распределения по цилиндрам дизеля.

Смазочное масло из системы дизеля подается к упорному и опорно-упорному подшипнику ротора. В строении ротора предусмотрено удержание сжатого воздуха. Еще одна важная детали дизеля – воздуходувка. Это нагнетатель второй ступени, центробежная система с механическим приводом. Приводится в движение с помощью коленчатого вала дизеля через двухступенчатый ускоряющий редуктор. Остальные части воздуходувки – корпус, дефузер, ротор. Скорость вращения ротора воздуходувки – 8,5 тыс. оборотов/мин. Прежде чем воздух попадет в ресивер, необходимо понизить его температуру. Поэтому поток воздуха сначала подается в промежуточные охладители. Через каждый воздухоохладитель проходит до 50 куб.метр. воды в час.

Именно двухступенчатый наддув обеспечивает мощность дизеля в 3000 л.с., на 1000 больше чем в 2Д100. 10Д100 работает без глушителя. Отработанные газы направляются по двум выпускным коллекторам в газовые полости турбокомпрессора. Дизель 10Д100 в выхлопном коллекторе имеет выхлопные решетки. Эти решетки предохраняют турбокомпрессор от попадания посторонних предметов. В воздуховодах в правой стороне расположены предохранительные заслонки. При увеличении числа работы двигателя выше установленного, они прекращают доступ воздуха в цилиндры, предохраняя машину от разноса, дизель останавливается.

Кроме перечисленных частей, дизель имеет огромное количество дополнительного оборудования: переключатели, обмотки, контакторы и т.д. Установлено несколько видов реле.

Все показатели дизеля выведены на датчики в кабине машиниста, показывающие исправность и работу всех важных частей дизеля. Дизель запускается с пульта управления. После включения маслоподкачивающего насоса, через 90 секунд запускается дизель. Благодаря удобству и надежности данного дизеля, тепловозы 2ТЭ10Л, 2ТЭ10В долгое время занимали лидирующие позиции на железной дороге.

Электронный каталог деталей дизеля 10Д100.

Комплект технологических процессов на ремонт дизеля 10Д100 (в формате ЕСТД).

Книга локомотивные двигатели внутреннего сгорания Москва Транспорт 1990г.

Книга локомотивные энергетические установки Москва 2002г.

Книга коленчатые валы тепловозный дизелей Москва Транспорт 1985г.

Книга тепловозные дизеля и их мощностные ряды Москва Машиностроение 1967г.

Книга Тепловозные дизели 2Д100 и 10Д100 Москва Транспорт 1970г.

Технологическая инструкция по предупреждению разжижения дизельного масла топливом на дизелях 10Д100 тепловозов типаТЭ10» ТИ 491

prolokomotiv.ru

Категория:

Дизельные двигатели

Дизели типа Д-100 (10Д 20,7/25,4)

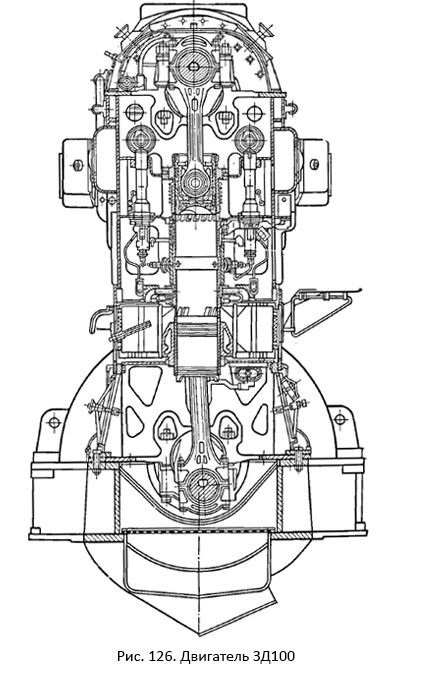

Дизели типа Д-100 (10Д 20,7/25,4)Дизели типа Д-100 — вертикальные, десятицилиндровые, двухтактные, бескомпрессорные, со встречно движущимися поршнями, со струйным распыливанием топлива и прямоточной продувкой. Их устанавливают на тепловозах железнодорожного транспорта (2Д-100), а также на судах речного и морского флота (ЗД-100 и 9Д-100). Общий вид дизеля ЗД-100 представлен на рис. 145.

Блок цилиндров является остовом, на котором устанавливают все узлы и детали двигателя. Сварная конструкция этого блока обеспечивает необходимую жесткость и прочность при небольшом весе. В верхней и нижней частях вертикальных перегородок приварены опоры для коренных подшипников коленчатого вала. Крышки подшипников вместе с опорами образуют 12 гнезд для вкладышей верхнего и нижнего коленчатых валов. Вкладыши коренных подшипников взаимозаменяемы и изготовляются из бронзы с заливкой баббитом. Сверху блок закрыт крышкой.

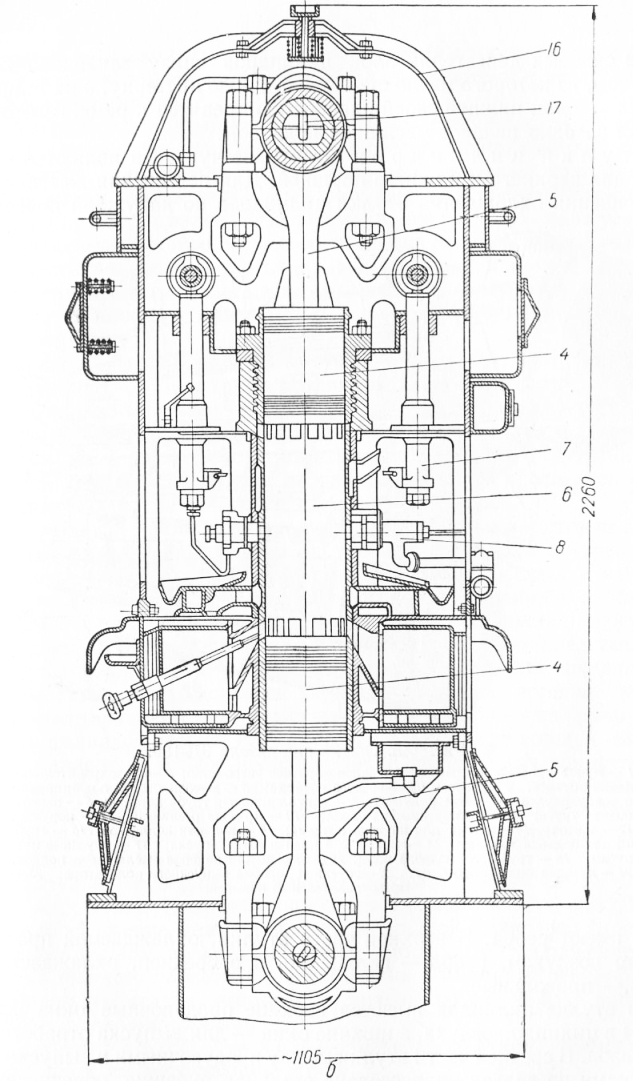

Рис. 1. Дизель типа Д-100: а — продольный разрез; б — поперечный разрез; 1 — воздуходувка; 2— вертикальная передача; 3 — нижний коленчатый вал; 4 — поршень; 5 — шатун; 6 — втулка цилиндра; 7—топливный насос; 8— форсунка; 9— блок цилиндров; 10— рама; 11—маятниковый антивибратор; 12 — водяной насос; 13 — масляный насос; 14 — выпускной патрубок; 15 — регулятор числа оборотов; 16 — верхняя крышка цилиндрового блока; 17, — верхний коленчатый вал

На судовых двигателях блок цилиндров снизу заканчивается поддоном, из которого масло стекает в сточную цистерну, а на тепловозных — блок нижней своей плоскостью крепится к раме, изготовленной за одно целое с масляным поддоном.

Втулки цилиндров отлиты из чугуна и являются общими для верхнего и нижнего поршней. Для повышения жесткости и улучшения охлаждения втулки цилиндров по наружной поверхности имеют ребра. В верхней части втулки, охлаждаемой продувочным воздухом, ребра — кольцевые, а в средней, охлаждаемой водой,— продольные.

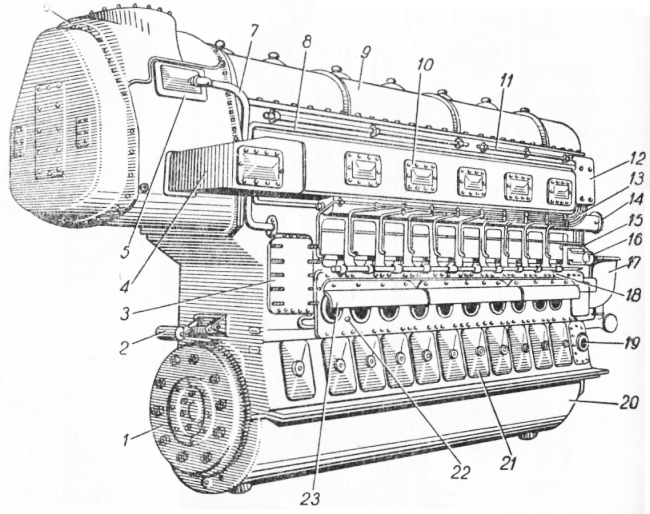

Рис. 2. Общий вид дизеля ЗД-100: 1 — муфта привода генератора; 2 — валоповоротное устройство; 3 —предохранительный клапан отсека; 4 — ресивер продувочного воздуха; 5 — маслопровод к подшипникам и воздуходувке; 6—воздуходувка; 7 — вентиляционная труба картера; 8 — пароотводная труба; 9 — верхняя крышка блока; 10 — крышка ресивера; 11 — поручни; 12 — щиток; 13—грибки для подвода воздуха; 14 — водяной коллектор; 15 — трубки для подвода топлива; 16 — маневровый клапан воздухолуска; 17 — впускные патрубки; 18 — труба для подвода воды; 19 —фланец для подвода масла; 20 — поддон; 21 — крышка смотрового окна; 22— спускная пробка выпускного коллектора; 23 — предохранительный козырек

Во втулке цилиндра имеются верхние продувочные окна для впуска в цилиндр воздуха, а нижние окна — для выпуска отработавших газов. В средней части втулки между продувочными и выпускными окнами на гильзу напрессована стальная рубашка, образующая внутри полость, в которой циркулирует охлаждающая вода.

Коленчатые валы (верхний и нижний) изготовляют из чугуна с шаровидным графитом, модифицированным магнием по ГОСТ 10167—62. Для уменьшения веса коренные и шатунные шейки валов пустотелые. Коленчатые валы имеют каждый по десять колен (кривошипов), расположенных через 36° в соответствии с чередованием вспышек в цилиндрах.

Каждый коленчатый вал имеет по десять шатунных шеек и по двенадцать коренных, которыми он Опирается на подшипники блока цилиндров. Для уменьшения амплитуды крутильных колебаний во время работы двигателя, а следовательно для предотвращения поломки коленчатых валов, на переднем конце нижнего вала установлен антивибратор. Мощность, передаваемая верхним коленчатым валом, частично расходуется на привод воздуходувки и кулачковых валов привода топливных насосов. Остальная часть этой мощности передается нижнему коленчатому валу посредством вертикальной зубчатой передачи.

Шатуны изготовлены из стали; они одинаковы по конструкции для верхнего и нижнего коленчатого валов, но отличаются различной длиной стержня: нижний длиннее верхнего. Каждый шатун представляет собой стержень двутаврового сечения, одинакового по всей длине, с двумя головками на концах: верхней (внутренней) и нижней (внешней). В средней части вдоль стержня просверлен канал для прохода масла от нижней головки к верхней.

В верхнюю головку шатуна запрессована втулка, которая состоит из двух неразъемных частей: наружной — стальной и внутренней — бронзовой. Нижняя головка шатуна разъемная, вкладыши изготовлены из алюминиевого сплава или из бронзы с заливкой баббитом.

Поршень двигателя составной — из трех частей: собственно поршня, вставки поршня и опорной плиты Поршни представляют собой изготовленные из чугуна цилиндры с донышками специальной формы. Поверхности донышек верхнего и нижнего поршней вместе с соответствующими поверхностями цилиндра образуют камеру сгорания цилиндра дизеля. На наружной поверхности поршня имеется семь канавок — четыре вблизи головки поршня для компрессионных колец и три на направляющей части — для маслосъемных. На внутренней поверхности поршня имеется ребро, образующее совместно с опорной плитой спиральный канал, по которому циркулирует масло, охлаждающее донышко поршня.

Наружная поверхность поршня покрыта тонким слоем (0,02— 0,03 мм) олова. Покрытие наносится гальваническим способом и уменьшает трение между поршнем и втулкой цилиндра. Донышко верхнего поршня по форме является зеркальным отображением донышка нижнего поршня. Степень сжатия в цилиндре регулируется подбором прокладок, которые устанавливаются между вставкой поршня и опорной плитой.

Поршневой палец — плавающего типа, пустотелый, изготовлен из легированной стали.

Компрессионные поршневые кольца разрезные, изготовлены из специального чугуна. Маслосъемные кольца двух типов: верхнее маслосъемное кольцо, помимо основного назначения, служит также для уплотнения и не имеет поперечных щелей, как у нижних маслосъемных колец. У верхнего кольца замок ступенчатый, а у нижних — косой.

Распределительные валы (два), служащие для привода топливных насосов,— стальные, состоят из четырех частей что облегчает их разборку. Каждый распределительный вал имеет по одиннадцать шеек, которыми он опирается на подшипники. Распределительные валы приводятся во вращение от верхнего коленчатого вала через шестеренчатую передачу.

Воздуходувка. На двигателях типа Д-100 применена воздуходувка объемного типа (ротативная), которая дает возможность получить значительную производительность при умеренном габарите. Ее производительность при 1450 об/мин составляет 2,4 м3/сек. Потребляемая мощность — около 150 кет.

Топливная система состоит из фильтров грубой и тонкой очистки, топливоподкачивающего насоса, десяти топливных насосов высокого давления, двадцати форсунок, перепускного и предохранительного клапанов и трубопроводов. Топливные насосы— плунжерного типа, выполнены с постоянной величиной хода. Регулировка количества подаваемого топлива осуществляется перепуском избыточного топлива в линию всасывания в конце хода нагнетания.

Регулятор числа оборотов — центробежный, непрямого действия, с гидравлическим сервомотором и изодромной обратной связью.

Форсунки — закрытого типа. На каждом цилиндре установлены две форсунки, распылители которых имеют по три распыливающих отверстия диаметром 0,56 мм. Сопловой наконечник после сборки форсунки должен выступать из-под торца ее корпуса на 1,2— 2,2 мм. Высота подъема иглы обеспечивается в пределах 0,45 — 0,55 мм. Затяжка пружины форсунки регулируется на давление 210 бар.

Масляная система — циркуляционная под давлением. Для тепловозных двигателей схема масляной системы принципиально такая же, как и для судовых. Однако в ней отсутствуют маслосборник (поскольку масляным резервуаром служит «мокрый картер») и маслоперекачивающий насос для параллельной работы на фильтр тонкой очистки. У судовых двигателей маслоохладитель охлаждается воздухом, а у тепловозных — водой. Для подогрева масла перед пуском предусмотрено специальное устройство.

Система охлаждения у судовых двигателей — циркуляционная (внутренняя вода охлаждается проточной водой в холодильнике).

Пуск судовых двигателей осуществляется сжатым воздухом, для этого они оборудованы специальными механизмами и устройствами.

Двигатели типа Д-100 имеют противоаварийную автоматическую защиту и сигнализацию, а также прибор, контролирующий работу двигателя.

Читать далее: Дизель 6ЧСП 18/22

Категория: - Дизельные двигатели

stroy-technics.ru

Двигатель — вертикальный, двухтактный, бескомпрессорный, с противоположно движущимися поршнями, тронковый, нереверсивный.

Фундаментная рама — стальная, сварная, из штампованных частей и стальных листов. Рама крепится к фундаменту на амортизаторах. Блок цилиндров — сварной, стальной. В отверстиях горизонтальных листов блока находятся гнезда для цилиндровых втулок. К вертикальным листам блока, вверху и внизу, приварены опоры для рамовых подшипников. Вкладыши рамовых подшипников изготовлены из бронзы и залиты баббитом. К верхней части торца блока со стороны генератора крепится корпус ротативного продувочного насоса. На другом торце блока навешены механизмы, обслуживающие двигатель, и демпфер крутильных колебаний. В нижней части блока размещены охлаждаемые выпускные коллекторы, в верхней части — ресиверы продувочного воздуха. Втулка цилиндра выполнена из специального чугуна и крепится «своим» фланцем на шпильках к блоку цилиндров. В верхней части втулки имеется ряд продувочных, в нижней — ряд выпускных окон. В средней части на втулку надета стальная рубашка, образующая полость охлаждения. Посредине втулки имеются отверстия для двух форсунок, пускового клапана и индикаторного крана с предохранительным клапаном.

Верхний и нижний поршни имеют одинаковую конструкцию. Поршень состоит из стакана, отлитого из чугуна и покрытого слоем олова 0,02—0,03 мм для уменьшения износа. В стакане размещено четыре покрытых слоем олова чугунных компрессионных кольца с бронзовыми поясками и три маслосъемных кольца. Внутри к стакану на шпильках прикреплена вставка, в бобышки которой вставлен стальной термически обработанный поршневой палец. В торце вставки размещен ползун со сферической поверхностью, прижимаемый к верхней головке шатуна пружиной. Через ползун от шатуна поступает масло в охлаждаемую полость поршня. Слив масла в полость цилиндрового блока — по трубе.

Верхний и нижний шатуны — одинаковой конструкции, но верхний короче нижнего на 100 мм. Шатун — стальной, двутаврового сечения, с сверлением для подвода масла на смазку головного подшипника и охлаждение поршня. Внутри шатуна установлен невозвратный клапан. Головной подшипник бронзовый, вставлен в стальную втулку, которая запрессовывается в верхнюю головку шатуна. Вкладыши мотылевого подшипника — из алюминиевого сплава или бронзы, залиты баббитом. Снизу мотылевый подшипник закрывается крышкой и крепится двумя шатунными болтами из легированной стали.

Коленчатые валы — пустотелые, отлиты из высококачественного чугуна. Валы отличаются между собой конструкцией концевых частей. Отбор мощности производится от нижнего коленчатого вала, фланец которого присоединяется к фланцу ротора генератора. Передача мощности от верхнего коленчатого вала (30% общей мощности двигателя) к нижнему осуществляется с помощью двух пар конических шестерен и вертикального вала, имеющего эластичную муфту.

Два распределительных вала приводятся в действие от верхнего коленчатого вала и имеют кулачки для привода топливных насосов. Привод воздухораспределителя — непосредственно от распределительного вала.

Продувка двигателя — прямоточно-щелевая. Нижний коленчатый вал опережает верхний на 12°, благодаря чему выпускные окна открываются и закрываются раньше продувочных. Ротативный продувочный насос нагнетает воздух в ресиверы, откуда он (при открытии верхними поршнями продувочных окон) поступает в цилиндры. Выпускными окнами управляет нижний поршень. Топливные насосы, по два на цилиндр — золотникового типа, с регулированием по концу подачи.

Форсунки закрытого типа имеют по три сопловых отверстия диамет¬ром 0,56 мм. Давление затяга иглы 206 бар.

Система смазки — циркуляционная. Шестеренчатый насос забирает масло из маслосборника и подает через фильтр грубой очистки и маслохолодильник в нижний масляный коллектор. От нижнего коллектора масло поступает в верхний масляный коллектор по вертикальным трубкам. От коллекторов масло направляется на смазку рамовых подшипников и затем по трубкам коленчатого вала — к мотылевым подшипникам. От мотылевых подшипников по сверлениям в шатунах масло подается на смазку головных подшипников и на охлаждение поршней. Смазка цилиндров — разбрызгиванием.

Двигатель охлаждается пресной водой по замкнутому контуру. Насосы пресной и забортной воды центробежные и имеют привод от нижнего коленчатого вала двигателя. Охлаждение верхней части втулки цилиндров обеспечивается продувочным воздухом.

Двигатель снабжен всережимным регулятором непрямого действия, масляным автоматом и системой аварийно-предупредительной сигнализации.

mirmarine.net

Рис.2 Диаграмма рабочего цикла двухтактного дизеля:

А – продувочное окно; Б – выпускное окно; 1 – цилиндр; 2 – поршень; 3 – форсунка

Работа двухтактных дизелей невозможна без продувки, которая обеспечивается нагнетателем. Поэтому весь цикл проходит при давлении выше атмосферного.

1-й такт – продувка и сжатие. Поршень движется от НМТ к ВМТ. В цилиндр поступает воздух от нагнетателя. Через открытые продувочные (впускные) и выпускные окна происходит продувка цилиндра (очистка от отработавших газов) с одновременным наполнением свежим воздухом. После закрытия выпускных окон воздух сжимается и нагревается (Р=36 кг/  ; t=700°С). В конце такта (за 10 - 25° до ВМТ по углу поворота коленчатого вала) происходит впрыск и воспламенение топлива. При этом давление и температура газов в цилиндре резко возрастают (Р=90 - 100 кг/

; t=700°С). В конце такта (за 10 - 25° до ВМТ по углу поворота коленчатого вала) происходит впрыск и воспламенение топлива. При этом давление и температура газов в цилиндре резко возрастают (Р=90 - 100 кг/  ; t=1800°С).

; t=1800°С).

2-й такт – рабочий ход и выпуск. Поршень движется от ВМТ к НМТ и совершает работу. В начале такта идет догорание топлива и давление остается постоянным. Далее объем цилиндра увеличивается, давление и температура газов понижаются. В конце открываются выпускные окна и происходит свободный выпуск отработавших газов. После открытия продувочных (впускных) окон начинается продувка.

Дизель 10Д100

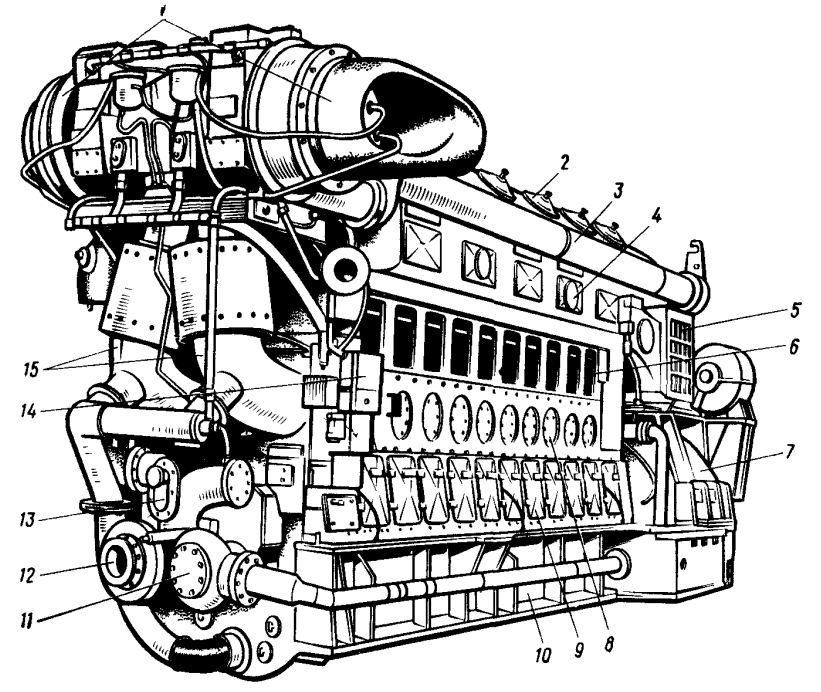

Рис.3 Общий вид дизеля 10Д100:

1 – турбокомпрессоры; 2, 4, 8, 9 – люки; 3 – воздухопровод; 5 – воздухоохладитель; 6 – отсек топливной аппаратуры; 7 – тяговый генератор; 10 – поддизельная рама; 11, 12 – водяные насосы; 13 – главный масляный насос; 14 – объединенный регулятор дизеля; 15 – выпускные патрубки

Основные характеристики

Круговая диаграмма

Круговая диаграмма показывает распределение фаз рабочего цикла дизеля в зависимости от угла поворота кривошипа нижнего коленчатого вала (НКВ). Отсчет градусов ведется от ВМТ.

Рис.4 Диаграмма фаз газораспределения дизеля 10Д100

| Фаза | Продолжи-тельность | Угол поворота НКВ |

| ВМТ | ||

| Рабочий ход | 124º | |

| Начало открытия выпускных окон нижним поршнем | 124º | |

| Свободный выпуск газов | 16º | |

| Начало открытия продувочных окон верхним поршнем | 140º | |

| Продувка и заполнение цилиндра чистым воздухом | 96º | |

| Закрытие выпускных окон | 236º | |

| Наддув | 8º | |

| Закрытие продувочных окон | 244º | |

| Сжатие воздуха | 106º | |

| Начало подачи топлива | 350º | |

| Подача и воспламенение топлива | 10º | |

| ВМТ | 360º |

Поддизельная рама

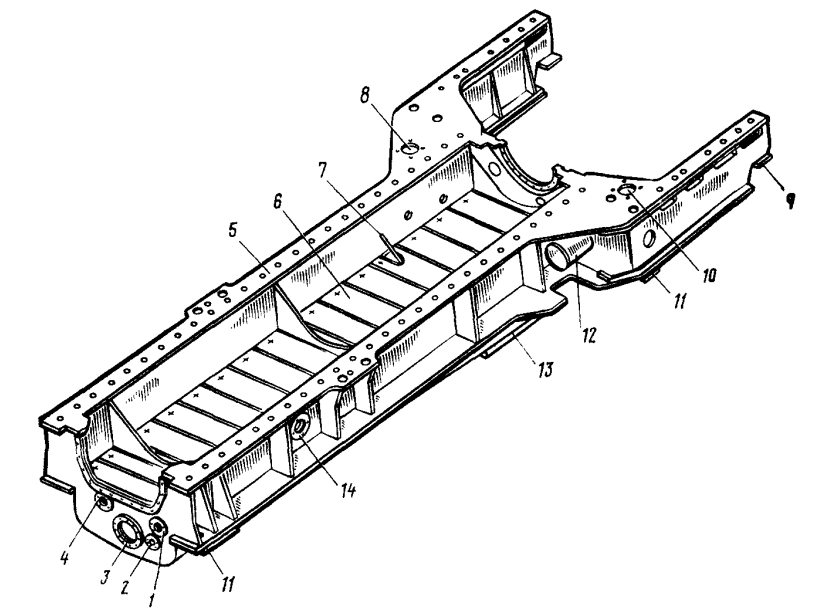

Рис.5 Поддизельная рама:

1 – забор масла; 2 – слив масла из фильтра тонкой очистки; 3 – забор масла насосом; 4 – слив масла из вспомогательных агрегатов; 5 – верхний лист для установки блока дизеля; 6 – сетки; 7 – трубка масломерной рейки; 8 – горловина для заливки масла; 9 – опоры для пружин; 10, 12 – отверстие и труба подачи воды к воздухоохладителям; 11 – платики установки рамы; 13 – поддон (маслосборник) рамы; 14 – забор масла маслопрокачивающим насосом

Служит для установки блока дизеля и тягового генератора.

К двум продольным вертикальным листам рамы сверху и снизу приварены горизонтальные листы. Нижние листы являются опорными для установки картера на настильный лист рамы тепловоза, а верхние – для установки блока дизеля. Со стороны генератора горизонтальные листы усилены накладками, а также к ним приварены опоры для пружин, которые служат амортизаторами для тягового генератора. Продольные вертикальные листы связаны между собой двумя сварными поперечными балками коробчатого сечения.

Снизу к раме приварен поддон, который служит маслосборником. В поддон вварен коллектор для подвода масла к масляному насосу. Для увеличение жесткости внутри поддона приварены поперечные перегородки, а спереди и сзади торцевые стенки. Масло в поддон заливают через горловину с фильтрующей сеткой и крышкой. Для слива масла в дне поддона имеется труба. Уровень масла измеряют рейкой, проходящей через трубку. Сверху поддона на уголках крепятся съемные сетки. Они предохраняют масло от засорения и служат пеногасителями.

Задняя часть рамы имеет форму вилки. На ней четырьмя болтами с каждой стороны укрепляют тяговый генератор.

Поддизельную раму со стороны управления через опорные лапы прикрепляют к раме тепловоза четырьмя болтами с мощными цилиндрическими пружинами. Со стороны генератора поддизельная рама прикреплена четырьмя болтами к настильному листу рамы тепловоза.

Блок цилиндров

Является основной частью дизеля – его остовом. В нем расположены все основные детали и узлы.

Блок представляет собой коробчатую конструкцию, сваренную из стальных вертикальных и горизонтальных листов. Вертикальные листы(16 мм) разделяют его на 12 отсеков: отсек управления, 10 отсеков цилиндров и отсек вертикальной передачи. Горизонтальными листами ( 25 и 22 мм) блок делится на 5 отсеков: отсек верхнего коленчатого вала, отсек воздушного ресивера; отсек топливных насосов, отсек выпускных коллекторов и отсек нижнего коленчатого вала.

В отсеке управления расположены все механизмы управления топливными насосами и приводные шестерни кулачковых валов. Отсек закрыт крышкой.

На торце блока со стороны отсека управления в верхней части укреплен кронштейн для установки двух турбокомпрессоров. Внизу – выпускные патрубки и опорная плита для установки водяных и масляного насосов и их приводы.

На торце блока со стороны тягового генератора в верхней части установлен воздушный нагнетатель с редуктором и воздухоохладители. В нижней – корпус уплотнения коленчатого вала и валоповоротный механизм.

Отсек верхнего коленчатого вала сверху закрыт крышкой, которая крепится к блоку шпильками. В крышке имеется 10 люков для осмотра верхнего коленчатого вала, его подшипников и кулачковых валов.

Рис.6 Блок дизеля:

1 – ниши для выпускных коллекторов; 2 – отсек управления; 3 – отсек верхнего коленчатого вала; 4 – место установки воздухоохладителя; 5 – люк в отсеке вертикальной передачи; 6 – люки в отсеке топливной аппаратуры; 7 – люки в отсеке воздушного ресивера; 8 – люки в отсеке нижнего коленчатого вала; 9 – опоры нижних коренных подшипников

В отсеке воздушного ресивера с левой и правой стороны имеется по 5 люков, закрытых крышками. Через эти люки осматривают верхние поршни, кольца, втулки цилиндров, очищают продувочные окна. На двух крышках с обеих сторон установлены предохранительные клапаны на 2,5 кг/см2.

В отсеке топливных насосов имеются люки для монтажа и осмотра топливной аппаратуры.

Ниже справа и слева вдоль блока имеются ниши, в которые устанавливаются выпускные коллекторы. Через эти ниши перед монтажом выпускных коллекторов устанавливают выпускные коробки. Ниши для выпускных коллекторов закрыты плитами жесткости. В плитах вырезаны люки для постановки и снятия крышек люков выпускных коллекторов и термопар.

В отсеке нижнего коленчатого вала с обеих сторон расположены по 10 люков для осмотра нижнего коленчатого вала и его подшипников, а также для выемки нижних поршней. На всех крышках этих люков с левой стороны установлены предохранительные клапаны на 0,5 кг/см2.

Цилиндровая втулка (гильза)

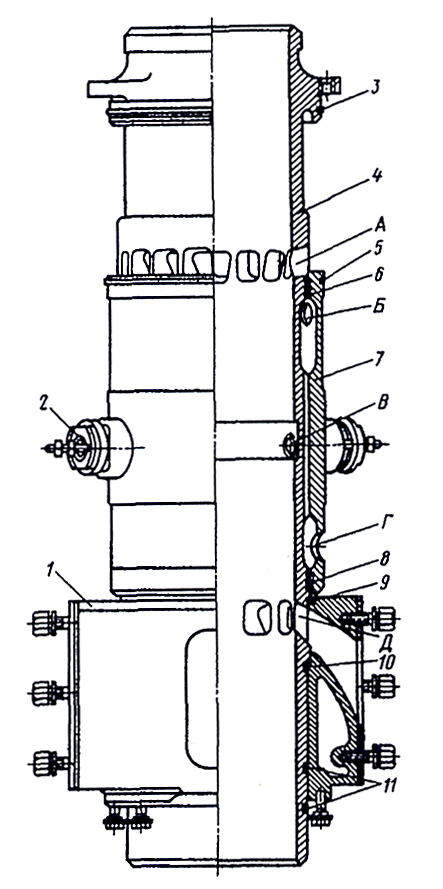

Рис.7 Втулка цилиндра (гильза):

1 – выпускная коробка; 2 – адаптер; 3,4,; 5,6,8,9,10,11 – уплотнительные кольца; 7 – рубашка охлаждения; А – продувочные окна; Б – отверстие для отвода охлаждающей воды; В – отверстия для адаптеров; Г – отверстия для входа охлаждающей воды; Д – выпускные окна

Служит для направления движения поршней и образует камеру сгорания для сжигания топлива. Отлита из специального чугуна. Внутренняя поверхность подвергается хонингованию, а затем для лучшей прирабатываемости и защиты от коррозии фосфатированию.

Втулка в верхней части имеет прямоугольный фланец, которым четырьмя шпильками (по две с каждой стороны) ее прикрепляют к блоку. Между отверстиями для шпилек во фланце сделано по одному отверстию с резьбой под рымы для выпрессовки и выемки втулки.

Ниже равномерно по окружности расположены 16 продувочных (впускных) окон. Вход воздуха происходит под углом для получения завихрения.

Это улучшает очистку цилиндра от отработавших газов и смешивание топлива с воздухом.

В средней части втулки на ее наружной стороне отлиты продольные ребра, служащие для посадки рубашки охлаждения. В нижней части рубашка фиксируется стопорным кольцом. Для уплотнения между цилиндровой втулкой и рубашкой снизу и сверху ставят по два резиновых уплотнительных кольца в канавки, проточенные на посадочных поясках втулки. Для надежного уплотнения в этих местах на пояски наносят клей ГЭН-150. Во втулке и рубашке имеется два отверстия для адаптеров форсунок и одно отверстие для адаптера индикаторного крана. На наружной поверхности втулки и рубашки в верхней части проточены канавки для резиновых уплотнительных колец, предохраняющих от просачивания масла, попадающего от верхнего порщня.

В нижней части втулки имеется 10 выпускных окон по 5 с каждой стороны. Эта часть втулки входит в выпускную коробку, в которой она свободно перемещается при изменении температуры. Чтобы не допустить пропуска газов, на нижней части цилиндровой втулки проточены канавки для резиновых уплотнительных колец.

Сверху втулка охлаждается воздухом, поступающим из ресиверов. Средняя часть втулки нагревается наиболее интенсивно и поэтому охлаждается водой, которая подводится через два отверстия в нижней части рубашки, расположенные друг напротив друга, а отводится через одно отверстие в верхней части с левой стороны. Нижняя часть втулки охлаждается через стенку выпускной коробки циркулирующей там водой.

При работе дизеля внутренняя часть втулки смазывается масляным туманом, образующимся при разбрызгивании масла вращающимися частями дизеля.

Адаптеры

Рис.7 Адаптер:

1 –втулка нажимная; 2 – гайки; 3 – шпилька; 4 – фланец; 5 – корпус; 6 – кольцо резиновое; 7 – кольцо медное

Служат для установки форсунок и индикаторного крана.

Адаптер состоит из корпуса и фланца, соединенных шпильками. Полый корпус вворачивается в стенку цилиндровой втулки. Во втулке корпус уплотняется медным кольцом, а в рубашке – резиновым. Резиновое кольцо поджимается к бурту корпуса нажимной втулкой, гайкой и контргайкой.

Форсунки и индикаторные краны устанавливаются в центральную расточку корпуса адаптера и крепятся с помощью двух фланцев.

Выпускная система

Рис.8 Выпускная система:

1 – дренажное отверстие; 2 – ловушка; 3,5 – пробки; 4 – крышка смотрового люка; 6 – кран; 7 – компенсатор; 8 – кожух; 9 – выпускные патрубки; 10 – выпускные коллекторы

Служит для удаления отработавших газов. Включает выпускные коробки, выпускные коллекторы, выпускные патрубки и компенсаторы.

Выпускная коробка представляет собой отливку из чугуна прямоугольной формы, имеющую в середине цилиндрическое отверстие для цилиндровой втулки, а с боков наклонные каналы для выпуска газов.

Нижняя часть коробки имеет кольцевой установочный бурт с шестью отверстиями с резьбой для крепления к нижнему горизонтальному листу отсека выпускных коллекторов ( из отсека НКВ). Перед окончательным закреплением болтов выпускные коробки устанавливают по линейке так, чтобы их наружные боковые поверхности с левой и правой сторон находились в одной плоскости, так как плоскости коробок соединены с обеих сторон с плоскостями двух выпускных коллекторов.

Внутри стенок выпускной коробки внизу и вверху имеются полости, сообщающиеся между собой. В эти полости через нижние окна в боковых плоскостях коробок поступает вода из нижней части выпускных коллекторов. Она охлаждает стенки выпускной коробки и стенки нижней части цилиндровой втулки и выходит через верхние окна в верхнюю часть выпускных коллекторов.

Выпускные коллекторы образованы внутренними и наружными кожухами, между которыми проходит охлаждающая вода. Кожухи представляют собой прямоугольные коробки (листовая сталь 3 мм), приваренные к стальной плите (25 мм). В плите против каждого канала выпускной коробки прорезано прямоугольное отверстие, через которое газы проходят внутрь коллектора. Внутренний канал коллектора со стороны генератора закрыт торцовым листом, а со стороны отсека управления имеет прямоугольный фланец.

В плите над каждым отверстием для газов и под ним прорезаны прямоугольные отверстия, совпадающие с окнами для прохода воды в боковых стенках выпускных коробок. Наружный кожух соединен с внутренним фланцами крышек и распорками, предупреждающими деформацию.

Каждый коллектор соединен с боковыми плоскостями выпускных коробок шпильками через поронитовые прокладки, покрытые ГЭН-150. На шпильки навернуты закрытые гайки. Кроме отверстий для шпилек в плите имеется 12 отверстий с резьбой для пробок. При разборке эти пробки выворачивают и вворачивают болты, которыми отрывают пригоревший коллектор от выпускных коробок.

В наружном и внутреннем кожухах против окон плиты вырезаны люки, в которые вварены фланцы с отверстиями для болтов крышек. Крышки двойные с заложенным внутрь асбестом. В крышки люков с левой стороны по ходу тепловоза вварены гнезда термопар.

Сверху коллектора против каждого цилиндра вварены фланцы для подвода воды к рубашкам охлаждения цилиндровых втулок. В нижней части коллектора между люками девятого и десятого цилиндров приварены две бонки с отверстиями. Верхнее проходит в газовую полость. Нижнее – в водяную полость и служит для установки штуцера с вентилем (используется при спуске воды из коллектора).

Торцовые фланцы выпускных коллекторов соединены через поронитовые прокладки с фланцами выпускных патрубков. Во фланцах установлены термоболты для контроля за температурным режимом.

Выпускные патрубки имеют двойные стенки. Между стенками поступает охлажденная вода от водяного насоса. Внутренний канал патрубка служит для прохода отработавших газов. Снизу на выпускных патрубках имеется по два штуцера с пробками. Через один сливается вода, через другой – несгоревшее топливо. В верхней части приварены штуцера, к которым присоединены трубки для отвода воды или пара в коллектор горячей воды.

Компенсаторы представляют собой стальные сильфоны и служат для компенсации линейных размеров при изменении температуры. В них установлены решетки для предотвращения попадания в турбокомпрессоры осколков поршневых колец.

Коленчатые валы

Рис.9 Коленчатые валы:

а – верхний; б – нижний; 1 – шпилька; 2 – гайка; 3 – шестерня; 4,5,6 – фланцы; 7 – направляющее кольцо; С - каналы

Преобразуют возвратно-поступательное движение поршней во вращательное и являются наиболее нагруженной частью дизеля. На них действуют силы давления газов при сгорании топлива в цилиндре, силы инерции возвратно-поступательно движущихся масс и вращающих моментов.

На дизеле установлены два коленчатых вала, отлитых из высокопрочного чугуна, отличающихся друг от друга длиной и конструкцией концевых частей. На переднем конце НКВ крепится антивибратор с удлиненной ступицей, шестерня эластичного провода насосов (водяных и масляного) и вилка карданного соединения. На заднем конце расположены фланцы для крепления конической шестерни вертикальной передачи и ведущего диска дизель-генераторной муфты. На переднем конце ВКВ крепится шестерня привода кулачковых валов топливных насосов. На заднем конце расположены фланцы для крепления конической шестерни вертикальной передачи и муфты привода торсионного вала редуктора нагнетателя второй ступени. Нижний вал опережает верхний по углу поворота на 12º.

Каждый вал имеет 12 коренных и 10 шатунных шеек. Шатунные шейки смещены относительно друг друга на 36º в соответствии с порядком работы цилиндров и совместно со щеками образуют кривошипы. Для облегчения валов коренные и шатунные шейки выполнены полыми.

Смазка из системы поступает к коренным подшипникам через штуцеры в крышках ВКВ и в опорах НКВ, а затем по сверлениям в щеках кривошипов к шатунным подшипникам.

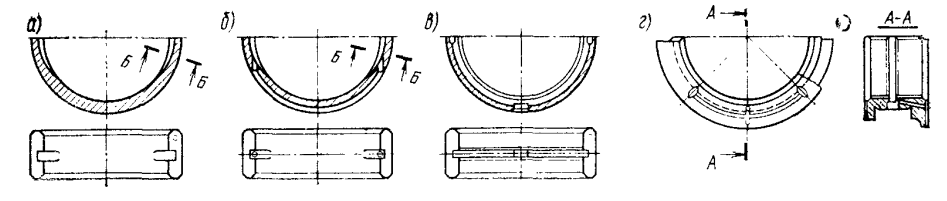

Коренные подшипники

Рис. Вкладыши коренных подшипников:

а -

Коленчатые валы имеют 12 коренных подшипников: 11 подшипников являются опорными (воспринимают радиальные нагрузки) и один опорно-упорный (воспринимает как радиальные, так и осевые нагрузки). Опорно-упорный подшипник стоит на 11-й шейке у фланца крепления конической шестерни вертикальной передачи.

Каждый подшипник состоит из двух половинок – вкладышей. Вкладыши изготавливают из бронзы и внутреннюю поверхность заливают баббитом (0,5  0,2 мм). С наружной стороны вкладышей имеется несквозное отверстие под штифт для правильной установки и фиксации от проворота. Между собой вкладыши также фиксируются штифтами. Один вкладыш опорно-упорного подшипника имеет бурты, которые охватывают опоры. Вкладыши в средней части несколько толще, поэтому с боков образуются зазоры (на масло) 0,15…0,23 мм, в котором находится масло для улучшения смазки подшипников.

0,2 мм). С наружной стороны вкладышей имеется несквозное отверстие под штифт для правильной установки и фиксации от проворота. Между собой вкладыши также фиксируются штифтами. Один вкладыш опорно-упорного подшипника имеет бурты, которые охватывают опоры. Вкладыши в средней части несколько толще, поэтому с боков образуются зазоры (на масло) 0,15…0,23 мм, в котором находится масло для улучшения смазки подшипников.

Условно вкладыши разделяются на рабочие – бесканавочные (верхние у ВКВ и нижние у НКВ) и нерабочие – канавочные. Бесканавочные вкладыши НКВ и ВКВ конструктивно отличаются, что связано со способом подвода смазки. У рабочего вкладыша ВКВ с наружной стороны имеется дугообразная канавка, по краям которой просверлены два отверстия для прохода смазки внутрь подшипника.

Вкладыши маркируются со стороны управления НЧ10ВД(Г), где

НЧ – условное буквенное обозначение дизеля

10 – десятая опора

В – верхний коленчатый вал

Д – дно (нижний)

Г – гора (верхний

Вкладыши имеют восемь градаций – номинал (0) и семь ремонтных размеров. Толщина номинального вкладыша d0 = 19 мм. Каждая градация +0,25 мм.

Поршни

Образуют камеру сгорания и передают усилие от давления газов на шатуны. Нижние поршни передают коленчатому валу около 70% мощности.

Каждый поршень состоит из стакана, вставки и двух опорных плит (верхней и нижней).

Рис.10 Поршень:

1 – стакан; 2 – маслосъемные кольца с прорезями для прохода масла;3 – маслосъемное кольцо без прорезей; 4 – стопорное кольцо; 5 – нижняя опорная плита; 6,16 – комплекты прокладок; 7 – бронзовая втулка;8 – поршневой палец; 9 – вставка; 10 – ползушка; 11 – пружина; 12,17 – компрессионные кольца; 13 – верхняя опорная плита; 14 – винт; 15 – ступенчатый штифт; 18 – болт

Стакан отливается из специального чугуна. Сложная форма днища обеспечивает лучшее перемешивание топлива с воздухом. Форма днища верхнего поршня является зеркальным отражением нижнего. На внутренней поверхности днища имеются концентричные незамкнутые ребра, образующие каналы для прохода охлаждающего масла. Этими ребрами стакан опирается на вставку. Наружное кольцевое ребро соединено с цилиндрической частью стакана радиальными ребрами жесткости. На наружной поверхности стакана в верхней части выполнены четыре канавки, а в нижней части три канавки для установки уплотнительных (компрессионных) и маслосрезывающих колец.

Головка поршня имеет два конуса, что позволяет избежать задира поршней, и хромируются для повышения жаростойкости. Юбка поршня покрывается слоем полуды для лучшей прирабатываемости к зеркалу цилиндра. Юбка нижнего поршня удлинена за счет специальных козырьков.

Вставка отлита из чугуна и в сборе с плитами и регулировочными прокладками фиксируется в стакане стопорным кольцом. Верхняя плита крепится к вставке винтами и имеет запрессованный ступенчатый штифт, который фиксирует стакан, плиту и вставку в определенном положении. Под верхней плитой установлены прокладки для регулирования линейной величины камеры сжатия. Нижняя плита фиксируется штифтом и двумя болтами. Прокладки служат для регулирования зазора между плитой и стопорным кольцом.

В вертикальной расточке вставки установлена и поджата пружиной алюминиевая ползушка, которая притирается к сферической поверхности верхней головки шатуна. В двух расточках, выполненных перпендикулярно оси поршня, запрессованы бронзовые втулки, служащие опорой для поршневого пальца. Поршневой палец стальной пустотелый диаметром 82 мм свободно вращается во втулках, а его осевое смещение ограничено специальными приливами на внутренней стороне юбки.

Каждый поршень имеет четыре компрессионных и три маслосрезывающих кольца. Первое и третье компрессионные кольца на нижнем и первое на верхнем поршне имеют прямые замки, отлиты из высокопрочного чугуна и по наружной поверхности хромированы. На этой поверхности имеются канавки, заполненные дисульфидом молибдена для лучшей прирабатываемости. Второе и четвертое кольца на нижнем и три на верхнем поршне изготовлены из специального чугуна, покрыты слоем полуды, имеют косые замки, а для приработки скосы в 1º с двух сторон и запрессованный бронзовый поясок. Маслосрезывающие кольца изготавливают из специального чугуна и покрывают полудой. Два нижних кольца имеют 12 прорезей для прохода масла и косые замки. У верхнего замок ступенчатый, прорезей нет.

Шатуны

Рис.11 Шатун:

1 – стержень; 2 – корончатая гайка; 3 – болт; 4 – штифт; 5 – крышка;6,7 – вкладыши; 8 - втулка

Преобразуют возвратно-поступательное движение поршня во вращательное движение коленчатого вала и передают усилие от поршня на коленчатый вал.

Шатуны изготовлены из стали 40ХФА. Состоят из стержня двутаврового сечения и двух головок – верхней и нижней. Конструкция верхнего и нижнего шатунов одинакова, но стержень нижнего шатуна длиннее на 102,2 мм. В стержне шатуна просверлены два косых канала, которые соединены с продольным, совпадающим с кольцевой канавкой в средней части верхней головки шатуна. Диаметр продольного канала у нижнего шатуна больше. Это вызвано необходимостью подачи большего количества масла для охлаждения к нижнему поршню как к более нагруженному.

В верхнюю головку шатуна запрессована втулка, состоящая из двух втулок: внешней стальной и внутренней бронзовой, соединенных двумя горизонтальными штифтами. В обеих втулках просверлены восемь радиальных отверстий, совпадающих с кольцевой канавкой в бронзовой втулке, которая по внутренней поверхности имеет поперечные косые канавки для смазки пальца по всей длине. Сферическая поверхность верхней головки шатуна притерта совместно с ползушкой поршня.

Нижняя головка шатуна разъемная. В ней установлены два бронзовых вкладыша, залитые баббитом, - рабочий бесканавочный и нерабочий канавочный (в крышке). С обеих сторон рабочего вкладыша имеются небольшие канавки и косые каналы, совпадающие с соответствующими косыми каналами в шатуне. По краям вкладышей фрезеруются выемки для выхода масла на всю ширину подшипника. С наружной стороны нерабочего вкладыша имеется несквозное отверстие под штифт, фиксирующий вкладыш от проворота. Крышка крепится двумя болтами, которые в средней части имеют пояски, обеспечивающие точность сборки.

Вертикальная передача

Служит для передачи части мощности от верхнего коленчатого вала к нижнему, защиты при заклинивании одного из них и обеспечения опережения нижнего коленчатого вала по отношению к верхнему на 12º.

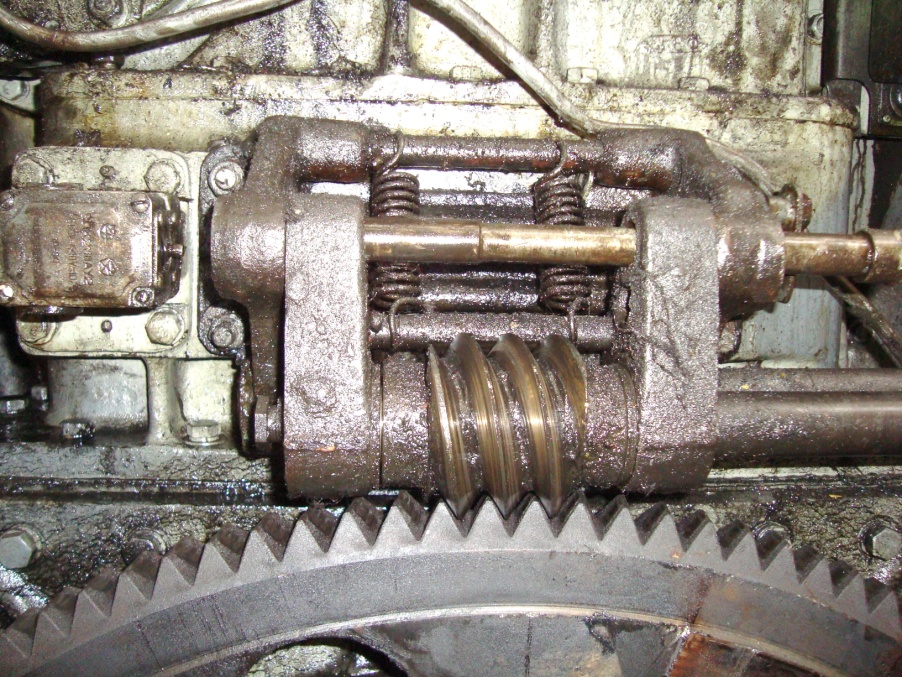

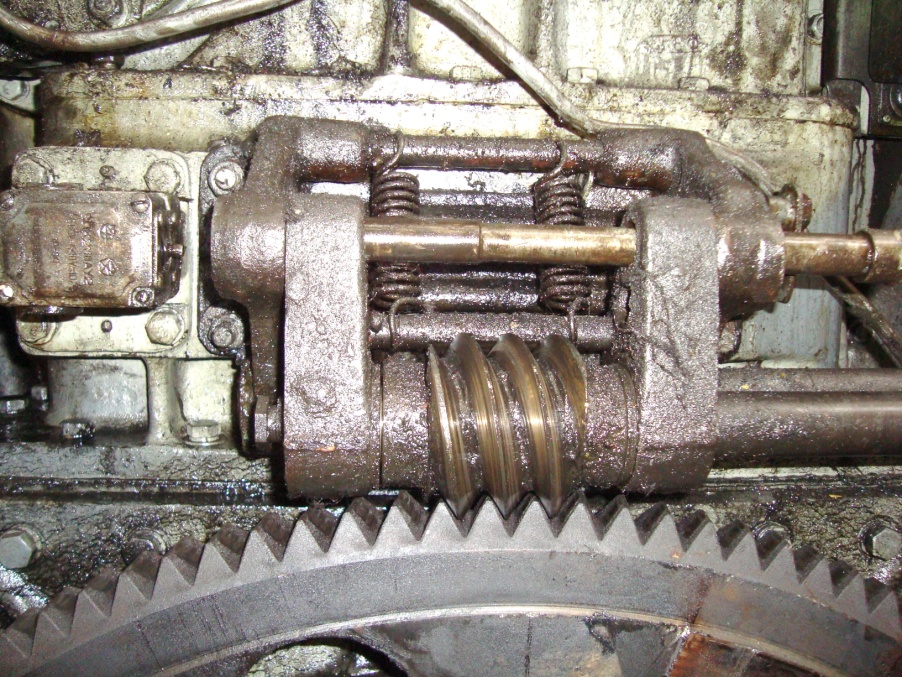

Состоит из двух больших и двух малых конических шестерен со спиральными зубьями, двух вертикальных валов, вращающихся в подшипниках верхнего и нижнего корпусов, торсионного вала, ступицы, шлицевой втулки и муфты.

Большие шестерни крепятся призонными болтами к фланцам коленчатых валов. Малые шестерни посажены на шпонках на нижний и верхний вертикальные валы. Каждый вал вращается в роликовом и двух радиально-упорных шариковых подшипниках. Наружные кольца шариковых подшипников зажимаются фланцами. Под фланцы крепления корпусов к блоку дизеля ставят стальные прокладки для регулировки бокового зазора между зубьями шестерен.

Нижний вертикальный вал выполнен пустотелым и имеет внутренние шлицы. Торсионный вал своими нижним и верхним концами соединен со шлицевыми частями нижнего вала и шлицевой втулки. Муфта болтами присоединена к ступице, посаженной на шпонке на конусную часть верхнего вала и закрепленной на нем гайкой со стопорной планкой. В ней установлена шлицевая втулка. Соединение нижнего и верхнего валов обеспечивается за счет натяга и шпонки.

Шестерни смазываются струями масла из сопел с калиброванными отверстиями, связанных трубками с нижним и верхним масляными коллекторами. Подшипники верхнего корпуса смазываются маслом, стекающим с шестерен. К подшипникам нижнего корпуса масло подводится через штуцер ввернутый во фланец.

Рис.12 Вертикальная передача:

1 – нижний корпус; 2,17,20,27 – гайки; 3 – торсионный вал; 4,10 – болты;5,24 – радиально-упорные шариковые подшипники; 6 – проставочное кольцо; 7 – регулировочное кольцо; 8 – малая коническая шестерня; 9 – большая коническая шестерня; 11,25 – роликовые подшипники; 12 – регулировочная прокладка; 13 – распорная втулка; 14 – верхний вал; 15 – верхний корпус; 16,23 – нажимные фланцы; 18 – ступица; 19 – конический штифт; 21 – шлицевая муфта; 22 – шлицевая втулка; 26 – нижний вал

Антивибратор

Служит для устранения явления резонанса крутильных колебаний путем изменения частоты собственных колебаний нижнего коленчатого вала.

Рис.13 Антивибратор:

1 – ступица; 2,4,6,7, – пальцы; 3 – груз; 5 – болты крепления стопорных планок; 8 – втулка в отверстии груза; 9 – планка стопорная; а,б – канавки; в – каналы радиальные; г – выточка кольцевая; д - канал

Рис. Схема работы маятникового антивибратора:

1 – ступица; 2 – пальцы; 3 – груз

Так как коленчатый вал является сложной системой, то он имеет несколько частот собственных колебаний. Установлено, что опасные (критические) крутильные колебания будут возникать при следующих частотах вращения: 330, 470, 550 и 825 об/мин.

Антивибратор состоит из ступицы с тремя неподвижными дисками. Между дисками расположены 8 грузов в виде секторов (4 с одной стороны и 4 с другой) массой 10,34 кг каждый. Грузы насажены на 16 пальцев разного диаметра (4 комплекта по 4 пальца одинакового диаметра). Поэтому зазоры между пальцами и отверстиями в грузах разные (от 3,75 мм до 20,7 мм). Осевое перемещение пальцев ограничено стопорными планками. Отверстия в неподвижных дисках и в грузах защищены от износа вставными втулками.

Каждый груз свободно (с зазором) посажен на два пальца одинакового диаметра. Грузы, расположенные друг против друга по диаметру, имеют одинаковы размер пальцев. Таким образом, имеется 4 пары грузов с разной величиной перемещения в соответствии количеством критических частот вращения коленчатого вала. Каждая пара гасит критическую частоту вращения одного из порядков.

Когда вал вращается с частотой ниже или выше критической, грузы под действием центробежных сил перемещаются от центра в крайнее положения на величину зазора между пальцами и отверстиями. При работе вала на критической частоте одна пара грузов, рассчитанная для гашения этих резонансных колебаний, придет в действие. При увеличении частоты вращения грузы в силу инерции будут стремиться сохранить прежнюю частоту, а, следовательно, отставать на некоторый угол и препятствовать закручиванию вала. При уменьшении частоты вращения частота вращения грузов будет опережать частоту вращения вала и препятствовать закручиванию вала в другую сторону.

Дизель-генераторная муфта

Рис. Дизель-генераторная муфта:

1 – диск ведомый; 2 – набор пластин; 3 – диск ведущий; 4,6,7,9 – болты; 5,8 - сухари

Соединяет нижний коленчатый вал дизеля с якорем тягового генератора.

Состоит из ведомого диска, который болтами соединен с якорем тягового генератора, и ведущего диска, соединенного болтами с фланце нижнего коленчатого вала дизеля. Между дисками установлен комплект из 80 стальных пластин толщиной 0,5-0,8 мм. Пластины при помощи одних болтов через сухари прижимаются к ведомому диску, а другими болтами через сухари – к ведущему диску. Болты вставлены в отверстия дисков и пластин плотно, а сухари в диски с большим зазором. Конструкция муфты допускает работу этих валов при небольшом несовпадении осей.

Рис. Расположение меток на ведущем диске муфты привода тягового генератора

По наружному ободу ведущего диска нарезаны косые зубья, которые входят в зацепление с червячным винтом валоповоротного механизма. Окружность ведущего диска разградуирована на 360º и на ней нанесены 12 меток. Из них 10 от 1Т до 10Т соответствуют положениям кулачков распределительного вала – по ним устанавливают топливные насосы соответствующих цилиндров. Остальные две метки ВМТ Н1 и ВМТ В1 соответствуют внутренним мертвым точкам поршней первого цилиндра дизеля.

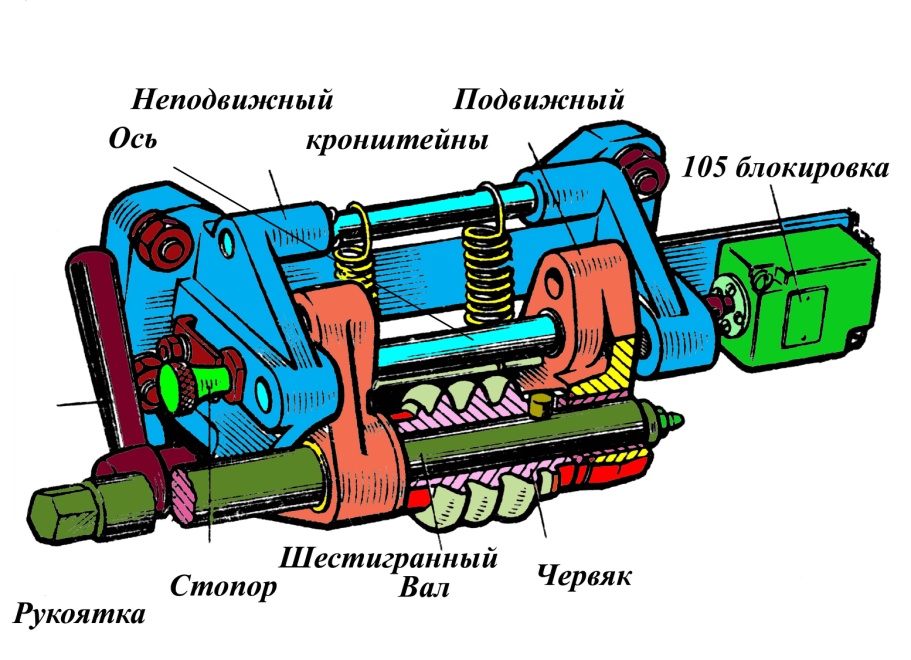

Валоповоротный механизм

Служит для проворота коленчатых валов вручную при осмотре, регулировке и т.д.

Валоповоротный механизм укреплен внизу на торцовой стенке блока дизеля со стороны тягового генератора. На неподвижном кронштейне установлен поворотный подвижный кронштейн с пружинами, в котором в бронзовых втулках вращается вал с червяком. На поворотном кронштейне и неподвижном кронштейне выполнены две пары совпадающих отверстий.

Во время работы дизеля подвижный кронштейн повернут (вверх) и укреплен стопорным штоком так, что червяк не входит в зацепление с зубчатым венцом ведущего диска дизель-генераторной муфты.

При установке валоповоротного механизма в рабочее положение поворотом кронштейна за вал червя вводится в зацепление с зубчатым венцом дизель-генераторной муфты и в этом положении удерживается штоком. Шток вводится в совпадающие отверстия кронштейнов и прижимается фиксатором.

Для предотвращения пуска дизеля при включенном валоповоротном механизме предусмотрена блокировка с электрической системой пуска. Чтобы ввести в зацепление червяк с зубчатым венцом муфты, необходимо вывести шток из отверстия, освободив удерживающий его фиксатор. При этом прекращается нажим штока на кнопку конечного выключателя. В результате чего разрывается электрическая цепь системы пуска, и дизель не может быть запущен.

infopedia.su

ХАРАКТЕРИСТИКИ

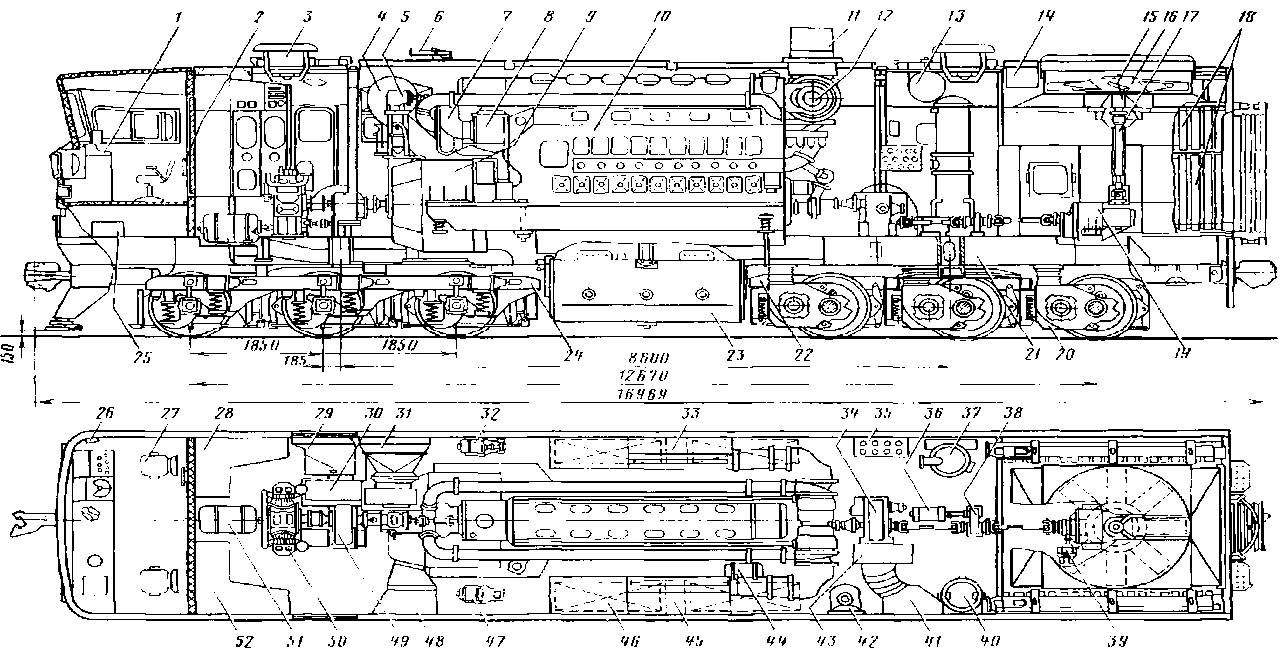

Основное оборудование тепловоза и его характеристики

Тепловоз 2ТЭ10М (рис. 1.1) представляет собой магистральный локомотив сэлектрической передачей постоянного тока.

В средней части тепловоза, на общей раме, смонтированы дизель 10Д100 и генератор ГП–311Б постоянного тока.

На тепловозе установлены два воздухоочистителя, два турбокомпрессора типа ТК34Н–04С, два водяных воздухоохладителя.

Перед кабиной машиниста и дизелем находится воздушный компрессор типа КТ7, приводимый в действие от вала тягового генератора через передний распределительный редуктор и пластинчатую муфту. От этого редуктора через карданные валы и промежуточную опору приводится в действие двухмашинный агрегат, а через гидромуфту, смонтированную в корпусе переднего редуктора – вентилятор охлаждения ТЭД передней тележки.

Задний распределительный редуктор приводится в действие от вала дизеля через пластинчатую муфту. От редуктора вращение передается вентилятору охлаждения ТЭД задней тележки.

В задней части кузова тепловоза расположено охлаждающее устройство, состоящее из водяных секций и вентилятора, а также жалюзи секций радиаторов.

В головной части тепловоза расположена кабина с пультом управления. За задней стенкой кабины, справа и слева, находятся высоковольтные камеры.На секции тепловоза имеется четыре бункера песочниц.

Кузов, рама тепловоза и все оборудование, расположенное на них опираются на две трехосные бесчелюстные тележки.

Основные технические характеристики тепловоза приведены в таблице 1.1.

Рис. 1.1. Расположение оборудования на тепловозе:

1 – пульт управления; 2 – ручной тормоз; 3 – вентилятор кузова; 4 – вентилятор охлаждения тяговогоэлектродвигателя; 21 – рама тепловоза; 22 – тележка задняя; 23 – бак топливный; 24 – тележка передняя, 25 – ящик дешифратора и усилителя; 26 – скоростемер; 27 – сиденье машиниста; 28 – высоковольтная камера правая; 29 – канал забора воздуха, охлаждающего тяговые двигатели передней тележки; 30 – вентилятор охлаждения тяговых электродвигателей передней тележки, 31 – канал забора воздуха, охлаждающего тяговый генератор; 32 – маслопрокачивающий агрегат; 33 – воздухоочиститель правый; 34 – редуктор распределительный задний; 35 – фильтр грубой очистки масла; 36 – синхронный подвозбудитель; 37 – теплообменник; 38 – редуктор привода синхронного подвозбудителя; 39 – автоматический привод гидропривода; 40 – фильтр тонкой очистки масла; 41 – канал забора воздуха; 42 – санузел; 43 – вентилятор охлаждения тяговых электродвигателей задней тележки; 44 – топливоподогреватель; 45 – воздухоочиститель левый; 46 – батарея аккумуляторная; 47 – топливоподкачивающий агрегат; 48 – выпускной канал охлаждения тягового генератора; 49 – редуктор распределительный передний; 50 – компрессор; 51 – двухмашинный агрегат; 52 – высоковольтная камера левая

Таблица1.1

Основные технические характеристики тепловоза 2ТЭ10М

| Род службы | Грузовой, магистральный |

| Передача | Электрическая, постоянного тока |

| Осевая характеристика | 30−30 |

| Мощность дизеля, кВт | |

| Масса одной секции, т: Служебная Сухая | 138±3% 131,7±3% |

| Нагрузка от колесной пары на рельсы, кН | 226 ±3% |

| Длительная сила тяги, кН | |

| Длительная скорость, км/ч | 24,6 |

| Конструкционная скорость, км/ч | |

| Тип тележки | Бесчелюстная |

| Диаметр колес по кругу катания, мм | |

| Минимальный радиус проходимых кривых, м | |

| Длина секции тепловоза по осям автосцепок, мм | 16 969 |

| Ширина тепловоза (по раме), мм | |

| Высота по вентилятору кузова, мм | |

| Шкворневая база, мм | |

| Колесная база, мм | |

| Масса экипировочных материалов, кг: Топливо Масло Вода Песок | |

| Тип тормоза | Автоматический пневматический, прямодействующий вспомогательный и ручной механического действия |

| Тип букс | Поводковые, на роликовых подшипниках |

Дизель 10Д100

Двигатель 10Д100 представляет собой двухтактный вертикальный десятицилиндровый дизель со встречно движущимися поршнями, с непосредственным впрыском топлива и прямоточной продувкой.

Дизель 10Д100 оборудован двухступенчатой системой наддува, системой охлаждения наддувочного воздуха и специальным объединенным регулятором для одновременного регулирования числа оборотов и мощности.

Основные технические характеристики дизеля приведены в табл. 1.2.

Таблица1.2

Основные технические характеристики дизеля

| Параметр | Значение, характеристика |

| Марка | 10Д100 |

| Обозначение по ГОСТ 4393−82 | 10ДН 20,7/2×25,4 |

| Тактность | |

| Расположение цилиндров | однорядное, вертикальное |

| Частота вращения коленчатого вала на номинальном режиме, об/мин | |

| Полная мощность при нормальных атмосферных условиях, разрежении на впуске не более 2,94 кПа, противодавлении на выпуске не более 0,98 кПа, температуре воды на входе в охладитель наддувочного воздуха (45°С), кВт | |

| Минимальная устойчивая частота вращения коленчатого вала на холостом ходу, об/мин | 400 ± 15 |

| Рабочий объем цилиндров, м3(л) | 0,1709(170,9) |

| Степень сжатия действительная | 13,7 |

| Средняя скорость поршня, м/с | 7,2 |

Окончание табл. 1.2

| Максимальное давление сгорания не более, МПа | 10,5 |

| Среднее эффективное давление, МПа | 0,93 |

| Температура выпускных газов по цилиндрам на полной мощности не более, °С | |

| Габаритные размеры дизеля: длина, мм ширина, мм высота от оси нижнего коленчатого вала, мм |

Топливная система тепловоза

Топливные системы тепловозов служат для бесперебойной подачи очищенного топлива к топливным насосам высокого давления в течение времени, определенного его запасом на тепловозе. Топливная система (рис. 1.2) включает в себятопливный бак, трубопроводы, фильтры грубой и тонкой очистки топлива, топливоподкачивающий насос, топливоподогреватель, предохранительные и невозвратные клапаны, вентили и манометры.

Топливо подается в систему из топливного бака топливоподкачивающим насосом. При этом оно проходит заборное устройство, ФГО, ФТО и по топливопроводам подводится к топливным насосам высокого давления (ТНВД). Подача насоса топливной системы в 2 раза превышает максимально необходимую для работы дизеля на полной мощности. Поэтому избыток топлива через перепускной клапан сливается в подогреватель. Для предохранения насоса от перегрузок перед фильтром установлен предохранительный клапан, отрегулированный на давление 0,3−0,35 МПа, и через который избыток топлива сливается в топливоподогреватель и далее в бак. Давление топлива в топливном коллекторе после ФТО колеблется в пределах 0,1−0,25 МПа. Для измерения давления топлива до фильтров и после применяются манометры. Для выпуска воздуха и эмульсии из системы на нагнетательной трубе имеется вентиль. Грязное топливо, из лотка дизеля, сливается по трубе в грязеотстойник, а просочившееся из форсунок – в топливный бак. В топливоподогревателе топливо подогревается горячей водой, если нет необходимости в подогреве, он может быть отключен.

Рис. 1.2. Схема топливной системы дизеля:

1 − дизель-генератор; 2 − топливный коллектор; 3 − клапан перепускной; 4– манометр давления топлива до ФТО; 5 − манометр давления топлива после ФТО; 6 − ФТО топлива; 7 − демпфер; 8 − клапан предохранительный; 9 − трубопровод отвода грязного топлива; 10 − трубопровод отвода просочившегося топлива; 11 − подогреватель топлива; 12 − заборное устройство; 13− топливный бак; 14 − вентиль для выпуска воздуха из системы; 15, 16 − вентили; 17 − клапан аварийного питания; 18 − ФГО; 19 − топливоподкачивающий агрегат

При выходе из стоя топливоподкачивающего насоса, система переводится на аварийный режим, при котором топливо, минуя ФГО, через клапан аварийного питания поступает к ФТО и далее в топливные коллекторы. Подъем топлива к топливным насосам, в этом случае, происходит в результате разряжения в топливопроводе, создаваемого плунжерами насосов высокого давления. Под действием атмосферного давления топливо из бака поднимается к клапану аварийного питания, приподнимает шарик клапана и поступает в топливные коллекторы.

Масляная система тепловоза

Масляная система (рис. 1.3) служит для создания необходимого давления и подвода масла к трущимся деталям, отвода тепла от них, а также для удаления продуктов износа и частиц нагара, попадающих между трущимися поверхностями.

В системе установлен один масляный насос, обеспечивающий циркуляцию масла под давлением в основном контуре,включающем масляную ванну в картере дизеля, трубопровод, охладитель масла, ФГО и масляные коллекторы дизеля с его внутренней системой.

Имеется ряд дополнительных контуров: два независимых друг от друга контура тонкой очистки масла, контур прокачивания масла перед пуском дизеля, а также контур смазывания редукторов.

После масляного насоса около 5−6% масла направляется к бумажным ФТО, откуда сливается снова в карте дизеля. Второй контур очистки – контур центробежной очистки – обеспечивает очистку еще 10% объема масла. Этот контур включает дополнительный масляный насос, установленный в картере дизеля, и центробежный очиститель масла, после которого масло стекает обратно в картер дизеля.

Маслопрокачивающий насос, соединенный с электродвигателем, служит для прокачки масла в системе перед пуском дизеля. Масло забирается наосом из картера дизеля и через невозвратный клапан подается в ФГО, откуда поступает в масляные коллекторы дизеля и далее во внутреннюю систему. Для смазывания подшипников редукторов масло поступает после ФТО через предохранительный клапан, отрегулированный на давление 0,07−0,08 МПа.

При падении давления масла в конце верхнего коллектора ниже 0,05−0,06 МПа происходит остановка дизеля в результате воздействия реле давления на цепь питания электромагнитного золотника остановки регулятора.

Рис. 1.3. Схема масляной системы тепловоза:

1 − гидромеханический редуктор; 2,25, 34, 35, 36, 40, 41, 47, 50, 52, 58, 59, 60− вентили; 5− ФТО; 6− пробка для выпуска воздуха; 7, 53− краники; 8−щит приборов; 9, 10, 11, 12, 13, 14, 15, 16, 18, 30 – манометры; 17− термометр; 19− термореле; 21− центробежный фильтр; 23− масляный насос дизеля; 26− дизель−генератор; 27, 31− электротермометры; 29,51− редукционные клапаны; 32− щит приборов на пульте управления; 37− горловина заправочная; 38−

щуп; 39− маслопрокачивающий агрегат; 42, 44, 48− шланги; 43− клапан невозвратный; 45− карман для ртутного термометра; 46− патрубок для датчика термореле; 49− предохранительный клапан; 54− ФГО; 55− шестеренный насос; 56− клапан перепускной; 57− теплообменник; 61− клапанзапорный;

62, 63− дроссели

Водяная система тепловоза

При работе дизеля часть тепла от сгоревшего в цилиндрах топлива передается втулкам, крышкам цилиндров, выпускным коллекторам, деталям турбокомпрессора. Для отвода тепла от этих деталей предусмотрено охлаждение их водой.

На тепловозе применены две самостоятельные водяные системы (два контура) (рис. 1.4). Первый контур служит для охлаждения воды, выходящей из дизеля, подвода горячей воды в топливоподогреватель, к калориферу подогрева воды в баке санузла. Второй контур предназначен для охлаждения масла в водомасляном теплообменнике и для охлаждения надувочного воздуха.

В первом контуре вода из коллектора горячей воды, расположенного с правой стороны дизеля, по трубе поступает к верхнему коллектору секций охлаждающего устройства. Пройдя по трубкам секции и охладившись на 5 °С, вода из нижнего коллектора по трубе поступает к водяному насосу и подается в водяную полость двух патрубков выпускных коллекторов цилиндров дизеля и

так далее во внутреннюю систему дизеля. Из нее вода поступает в коллектор горячей воды.

В случае попадания воздуха внутрь системы и образования пара при перегреве воды в системе предусмотрена труба, по которой воздух и пар отводятся в расширительный бак.

К топливоподогревателю вода подводится по трубе с краном №68, а из него во всасывающую магистраль отводится по трубе с краном №63.

Во втором контуре вода подается другим насосом по трубе, проходящей с левой стороны дизеля, к воздухоочистителям, расположенным по обеим сторонам дизеля. Пройдя по трубкам воздухоохладителей, вода по двум трубам сливается в одну трубу, проводящую воду к водомасляному теплообменнику. Из теплообменника вода попадает в радиаторные секции, а из них по всасывающей трубе поступает к водяному насосу. Бак дает возможность расширения воды и пополняет все утечки воды через трубу соединяющую второй контур циркуляции.

Рис. 1.4. Схема водяной системы охлаждения тепловоза:

1− радиаторные секции; 2, 3, 4, 8, 9, 10, 23, 24, 26, 28, 33, 34, 35, 36− вентили;5− бак расширительный; 6− водяной бачок санузла; 7− ручной водяной насос; 11− бонка для подвода воздуха при продувке системы; 12−термореле; 13, 31− карманы для ртутного термометра; 14, 15, 25, 30− шланги; 16, 17− электроманометры; 18− дизель-генератор; 19− топливоподогреватель; 20, 21, 27− краны; 22− отопительно-вентиляционный агрегат; 29− водяной насос ди-

зеля; 32− бачок; 37, 38− головки заправочные

Читайте также:

lektsia.com

Дизели ЧН26/27 (Д80) предназначены для привода тепловозных генераторов, причем 12-цилиндровая модель будет использоваться для замены на тепловозах двигателей 10Д100М2.

Поперечный разрез двигателя показан на рис. 82, продольный — на рис. 83.

Рис. 82. Поперечный разрез дизеля ЧН26/27

Рис. 83. Продольный разрез дизеля ЧН26/27

Конструкция

Дизели Д80 — V-образные, с углом развала 45°, с числом цилиндров 16 и 12.

В стальной сварной блок цилиндров, в развале которого выполнен воздушный ресивер, установлены втулки цилиндров из хромоникельмолибденово-го чугуна с напрессованными на них чугунными рубашками, которые образуют водяную полость. Крышки цилиндров — четырехклапанные, с двойным днищем, обеспечивающим высокую жесткость конструкции и эффективное охлаждение — отлиты из высокопрочного легированного чугуна. Плотность газового стыка достигается высоким контактным давлением притертых поверхностей проточки на торце втулки и бурта на торце крышки.

Коленчатый вал из высокопрочного легированного чугуна с шаровидным графитом, с отлитыми за одно целое противовесами, установлен в подшипниках с вкладышами из свинцовистой бронзы на стальной основе. Коренные опоры образованы штампованными корпусами, вваренными в перегородки блока, и крышками с зубчатым стыком. Для исключения боковых перемещений предусмотрены поперечные шпильки, воздействующие на нижний пояс крышки через проставки. На носке коленчатого вала установлен маятниковый антивибратор.

Шатуны — штампованные, прицепного типа, с верхними головками трапецеидального сечения. Нижняя головка с прямым зубчатым разъемом выполнена в виде отдельного узла. Стержни главного и прицепного шатунов двутаврового сечения крепятся соответственно к нижней головке с помощью шпилек и к прицепному пальцу с помощью болтов. Поршни — охлаждаемые маслом, составные (головка стальная, юбка — из алюминиевого сплава).

От двух составных распределительных валов, расположенных на внешних сторонах блока, приводятся индивидуальные топливные насосы высокого давления и — через роликовые толкатели, штанги, коромысла и траверсы — впускные и выпускные клапаны.

Система наддува — двухступенчатая, с охлаждением наддувочного воздуха; первая ступень — отключаемый приводной центробежный нагнетатель с системой управления муфтой и заслонками; вторая ступень — турбокомпрессор. Для ограничения максимального давления сгорания предусмотрен выпуск в атмосферу части наддувочного воздуха с помощью золотникового устройства, управляемого давлением в ресивере.

Система охлаждения — двухконтурная, замкнутая.

Технические характеристики дизель-генераторов на базе дизелей ЧН26/27 приведены в табл. 37.

Таблица 37

| Показатели | 16ЧН26/27 | 12ЧН26/27 | ||

| 1Д80 | 2Д80 | ЗД80А | 4Д80 | |

| Мощность полная, кВт: | ||||

|

дизель-генератора |

2800 | 3500 | 4200 | 2080 |

|

дизеля |

2940 | 3675 | 4412 | 2206 |

| Частота вращения, мин-1 | 1000 | 1000 | 1000 | 850 |

| Среднее эффективное давление, бар | 15,4 | 19,25 | 23,1 | 18,1 |

| Средняя скорость поршня, м/с | 9 | 9 | 9 | 7,65 |

| Удельный расход дизелем, г/кВт-ч: | ||||

|

топлива: |

||||

|

на полной мощности |

188 | |||

|

стандартный |

182 | |||

|

масла на угар |

0,95 | |||

| Назначенный ресурс, тыс. ч: | ||||

|

до переборки дизеля |

20 | |||

|

до капитального ремонта |

60 | |||

| Марка генератора | А714У2 | А716У2 | А716У2 | ГП-311БМУ2 |

| Род тока | Переменный | Постоянный | ||

| Напряжение, В | 580/366 | 670/394 | 670/394 | 444/700 |

| Частота тока, Гц | 100 | 100 | 100 | — |

| Степень автоматизации по ГОСТ 14228— 80 | 1 | 1 | 1 | 1 |

| Масса дизель-генератора (сухая), кг | 30000 | 32000 | 32000 | 27000 |

| Габаритные размеры, мм: | ||||

|

длина |

7210 | 7700 | 7700 | 6520 |

|

ширина по раме |

2020 | 2020 | 2020 | 2020 |

|

ширина по крышкам |

1608 | 1608 | 1608 | 1608 |

|

высота полная |

3256 | 3256 | 3256 | 3256 |

| Топливо | Дизельное ГОСТ 305—82 | |||

| Масло | М-14В2 или М-14Г2 ГОСТ 12337—84 | |||

| Технические условия | 1Д80ТУ | 2Д80ТУ | ЗД80АТУ | 4Д80ТУ |

| Информация взята из отраслевого каталога «Дизели и газовые двигатели» 1991 года выпуска. | |||

| Отсканировано и распознано специально для PROPULSIONPLANT.RU.При использовании информации с сайта ссылка на ресурс и первоисточник обязательны. |

www.propulsionplant.ru