К корпусным деталям двигателя (рис. 2.3) относятся блок цилиндров, головка блока цилиндров, масляный картер, передняя и задняя крышки, крышка клапанов, картер маховика.

Блок цилиндров. Основой двигателя является блок цилиндров, на котором крепятся все детали кривошипно-шатунного и газораспределительного механизмов, а также детали и узлы других систем.

Картером называется общая отливка блока цилиндров совместно с картером сцепления, образующая корпус двигателя и служащая для сборки и крепления всех механизмов и устройств двигателя. Цилиндры, закрытые сверху головкой цилиндров, образуют пространства, где осуществляется рабочий процесс двигателя, а стенки цилиндров направляют движение поршней.

У рядных двигателей имеется одна секция блок-цилиндра, а у У-образных — две секции (правая и левая), объединенные общим картером.

На двигателях грузовых автомобилей цилиндры изготовляют со сменными гильзами, которые облегчают ремонт двигателя при их износе. Цилиндры двигателей легковых автомобилей выполняются, как правило, вместе с картером, что делает блок-картер более жестким, приспособленным к форсированным режимам работы двигателя.

Блок-картер отливают из серого или легированного чугуна или из алюминиевого сплава и подвергают термообработке (отжигу, нормализации) и обработке резанием. Алюминиевую отливку блок-картера для герметизации пропитывают специальной смолой.

В дизелях давление газов при сгорании значительно выше, чем в карбюраторных двигателях, т. е. детали дизелей испытывают большие нагрузки, поэтому их делают более прочными и жесткими.

Блок-картер дизеля изготовляют из специального чугуна особенно прочным и жестким. Это достигается увеличением толщи-

Ны стенок цилиндра и картера, наличием внутри картера большого количества ребер и смещением плоскости разъема картера намного ниже оси коленчатого вала.

В передней и задней стенках блок-картера и внутренних его перегородках размещены опоры коленчатого и распределительного валов.

В

Рис. 2.3. Корпусные детали двигателей:

А — карбюраторного двигателя ЗИЛ-508.10; Б — дизеля ММЗ-245.12С; В — карбюраторного двигателя B5252S фирмы Volvo; Г — дизеля ЯМЗ-236М2; 1 и 21 — Картеры маховика; 2, 14 И 22 — Гильзы цилиндров; 3, 13ч 16 И 24 — блоки цилиндров; 4, 11 И 19 — Крышки шестерен; 5 — Прокладка; 6 И 23 — Крышки коренных подшипников коленчатого вала; 7 — отверстие для гильзы цилиндров; 8 И 18 — Масляные картеры; 9 — Опора; 10 — Резиновая подушка опоры; 12 — Щит; 75 — задний лист; 17 — Картер блока; 20 — Головки цилиндров

Перегородки соединены со стенками блок-картера ребрами, что повышает его жесткость. Картер, отлитый вместе с блоком, имеет внизу плоскость с фланцем, к которому на прокладке крепится стальной штампованный поддон, служащий емкостью для масла и предохраняющий снизу двигатель от загрязнения. Плоскость разъема картера совпадает с осью коленчатого вала или расположена ниже ее, что также увеличивает жесткость блок-картера.

Верхняя плоскость блока цилиндров или каждой его секции при V-образной конструкции двигателя тщательно обрабатывается, и на нее устанавливается общая или отдельная для каждого цилиндра головка (например, на дизеле КамАЗ-740.10), закрывающая цилиндры сверху.

Гильзы цилиндров. В блоке гильза закрепляется верхним или нижним буртом, входящим в выточки перегородок блока, и зажимается устанавливаемой сверху на блоке головкой на прокладке. Для надежного закрепления гильзы ее верхний бурт должен выступать за верхнюю плоскость блока на 0,02...0,10 мм. Гильзы цилиндров центрируются по тщательно обработанным пояскам в отверстиях перегородок.

Внутренняя рабочая поверхность цилиндров, тщательно обработанная и отшлифованная, называется Зеркалом цилиндра. Между стенками цилиндров и наружными стенками блока имеется полость, называемая рубашкой, которая заполняется водой или специальной жидкостью, охлаждающей двигатель.

Гильза, непосредственно соприкасающаяся с охлаждающей жидкостью, циркулирующей в рубашке блока, называется «мокрой». В этом случае гильзу надежно уплотняют в нижней перегородке блока медными или резиновыми кольцами, устанавливаемыми внизу в выточках на пояске гильзы. Гильза, запрессованная в блок и не имеющая соприкосновения с охлаждающей жидкостью, называется «сухой».

На рис. 2.3, В Показана конструкция алюминиевых корпусных деталей карбюраторного двигателя B5252S фирмы Volvo (Швеция), состоящего из трех частей и имеющего «сухие» чугунные гильзы с толщиной стенки 2 мм, запрессованные в алюминиевый цилиндр. Блок цилиндров и картер блока сопрягаются по плоскости, лежащей вдоль оси коренных подшипников. Шесть опор коренных подшипников имеют отлитые в картере блока чугунные усиления.

У некоторых двигателей наружная поверхность гильз для уменьшения коррозии от соприкосновения с водой покрыта тонким слоем кадмия. Гильзы отливают из серого или легированного чугуна и подвергают термообработке.

В верхнюю часть цилиндров блока или гильз, наиболее подвергаемую воздействию высокой температуры и разъедающему действию отработавших газов, обычно запрессовывают короткие гиль-

Зы из специального износоустойчивого антикоррозионного чугуна для увеличения срока службы цилиндров двигателя.

Головка цилиндров. Для карбюраторных двигателей головка цилиндров отливается из алюминиевого сплава (типа АЛ4). Такая головка обладает высокой теплопроводностью, вследствие чего снижается температура рабочей смеси в цилиндре двигателя в конце такта сжатия. Это дает возможность повысить степень сжатия без появления детонационного сгорания топлива во время эксплуатации двигателя. Головка цилиндров дизеля отливается, как правило, из высокопрочного чугуна с увеличенной жесткостью конструкции.

В головке над цилиндрами имеются углубления, образующие камеры сгорания, а также рубашка системы охлаждения, сообщающаяся с рубашкой охлаждения блока. Разные типы камер сгорания показаны на рис. 2.4. В головке цилиндров, кроме того, сделаны гнезда для клапанов, впускные и выпускные каналы и отверстия с резьбой для ввертывания свечей зажигания.

В случае верхнего двухрядного расположения клапанов камере сгорания карбюраторного двигателя придается шатровая, или полусферическая, форма (рис. 2.4, А). Камера сгорания такой формы

А Г Д

Рис. 2.4. Камеры сгорания двигателей:

А — Шатровая камера карбюраторного двигателя; Б — Полуклиновая камера карбюраторного двигателя ЗИЛ-508; В — Камера дизеля ЯМЗ-236 с объемным смесеобразованием; Г — Камера дизелей ЗИЛ-645 и фирмы Deutz (Германия) с пристеночно-пленочным смесеобразованием; Д — Камера дизеля фирмы MAN (Германия) с комбинированным смесеобразованием

Вследствие ее простоты может быть подвергнута обработке резанием, что позволяет точно выдержать объем камер сгорания во всех цилиндрах и повысить равномерность работы двигателя. Для обеспечения наилучших условий для сгорания рабочей смеси в карбюраторных двигателях камера сгорания обычно имеет полуклиновую форму (рис. 2.4, Б).

Камеры сгорания обычно имеют поверхности, близко расположенные от днища поршня при его нахождении в ВМТ, — вытеснители, которые способствуют лучшему распределению объема сжатой рабочей смеси и ее завихрению, что снижает возможность возникновения детонации при сгорании смеси. Для этого днище поршня у двигателей некоторых типов сделано выпуклым (см. рис. 2.4, А).

В двигателях с непосредственным впрыском топлива (дизели ЯМЗ) головка не имеет углублений над цилиндрами, а камера сгорания образуется соответствующим углублением в днище поршня (рис. 2.4, В).

Также применяют камеры сгорания для двигателей с пристеночно-пленочным (рис. 2.4, Г) И комбинированным смесеобразованием (рис. 2.4, Д).

Головка цилиндров плотно и равномерно по всей поверхности крепится к блоку болтами или шпильками с гайками. Между блоком и головкой установлена прокладка для предотвращения в месте их стыка утечки газов из цилиндров и охлаждающей жидкости из системы охлаждения.

Прокладка изготовляется из специальной жаростойкой композиции, облицованной тонкой листовой сталью или пропитанной графитом. В последнем случае края прокладки и отверстия в ней окантованы металлом.

Подвеска двигателя. Двигатель со всеми имеющимися на нем механизмами и устройствами крепится на раме автомобиля. Подвеска двигателя сделана упругой, чтобы некоторые перекосы рамы, возникающие при движении автомобиля, не нарушали крепления двигателя, а вибрации и сотрясения от двигателя не передавались на раму и кузов.

Подвеска двигателя осуществляется в трех или четырех точках. При подвеске в трех точках две опоры располагаются на кронштейнах, прикрепленных с обеих сторон к передней пластине блок-картера (грузовые автомобили) или по обеим сторонам блок-картера примерно в плоскости расположения центра тяжести двигателя (легковые автомобили), а одна опора размещается за картером сцепления или коробкой передач.

Некоторые двигатели впереди крепятся в одной точке, а сзади — лапами картера маховика в двух точках. Резиновые подушки, а иногда вместе с ними и пружины, устанавливаемые в подвеске двигателя, уменьшают передачу вибраций от двигателя на раму и кузов, а также компенсируют возможные перекосы рамы.

При подвеске в четырех точках двигатель опирается на раму четырьмя опорами, из которых две опоры располагаются впереди обычно на кронштейнах передней пластины блок-картера, а две опоры — сзади на картере маховика.

Опоры двигателя соединяются с кронштейнами рамы болтами. Упругость подвески обеспечивается резиновыми подушками, установленными под опорами и под болтами внизу рамы. Используются также и другие способы расположения опор.

При наличии упругой подвески двигатель может иметь некоторые поперечные колебания, особенно заметные при неустойчивой его работе (с малой частотой вращения коленчатого вала или при перегрузке). Поэтому соединения с двигателем различных трубок и тяг сделаны так, чтобы не нарушать работу двигателя при его колебаниях.

my-miks.ru

Для обеспечения нормальной работы двигателя необходимо периодически его ремонтировать. В современной технологии ремонта деталей двигателей применяют следующие основные способы: изменение размеров деталей, наращивание деталей сваркой, гальванопокрытиями или металлизацией, восстановление насадками, пластической деформацией и с помощью специальных клеев и замазок.

Восстановление посадок изменением размеров изношенных деталей. Данный способ ремонта состоит в том, что одну из двух сопряженных деталей двигателя механически обрабатывают под ремонтный размер, а другую устанавливают ремонтного размера.

Механическая обработка изношенных поверхностей необходима для восстановления правильной геометрической формы и начальной посадки деталей.

В качестве примера рассмотрим способ восстановления сопряженных деталей цилиндр — поршень двигателя ГАЗ-МК.

При износе цилиндра и поршня двигателя, когда зазор между ними достигнет более 0,3 мм, двигатель работает с повышенным расходом масла и бензина. В этом случае производят ремонт, т.е. растачивают и шлифуют цилиндры под ближайшие ремонтные размеры и заменяют изношенные поршни новыми — ремонтных размеров.

Зная припуск на обработку диаметра цилиндра, можно легко подобрать поршень необходимого ремонтного размера. Машиностроительные заводы выпускают запасные части (поршни, поршневые кольца, тонкостенные вкладыши и др.) ремонтных размеров для различных типов двигателей передвижных электростанций.

вается расход масла и снижается мощность. Поэтому необходимо заменить изношенный поршень поршнем ремонтного размера.

Достоинства способа восстановления деталей под ремонтный размер заключаются в простоте и относительной дешевизне ремонтного процесса, а недостатки — в снижении износоустойчивости и прочности отремонтированных деталей.

Восстановление деталей наращиванием сваркой. При ремонте деталей применяют электрическую или газовую сварку, наплавку под слоем флюса и в среде углекислого газа, а также виброконтактную наплавку. Сваркой восстанавливают более 50% деталей машин. Сварка обеспечивает прочные и надежные соединения.

В большинстве случаев при ремонте деталей применяют сварку ацети-лено-кислородным пламенем, температура которого достигает 3100- 3200 °С.

Сварочный шов при сварке таким пламенем получается качественным и хорошо поддается механической обработке, В зависимости от качества смеси ацетилена с кислородом сварочный шов может быть мягким или ломким.

Ацетилен для сварки получают в специальном генераторе, который заряжают карбидом кальция. В генератор поступает вода, от воздействия которой на карбид кальция образуется горючий газ — ацетилен и выделяется гашеная известь. Из генератора ацетилен поступает к горелке. Сжатый кислород из баллона тоже поступает к горелке. При соединении кислорода с ацетиленом у наконечника горелки возникает пламя, которое, действуя на металл присадочной проволоки, расплавляет ее, в результате чего образуется сварочный шов.

Для полного разложения 1 кг карбида необходимо затратить около 0,6 л воды. Стандартные генераторы вырабатывают 3000 л ацетилена в час под давлением 0,3 кГ/см2. Кислород, необходимый для горения ацетилена, получают с заводов в баллонах, окрашенных в голубой цвет. В баллон емкостью 40 л кислород нагнетают под давлением 150 кГ/см2, что соответствует 6000 л кислорода при атмосферном давлении. Давление кислорода, поступающего из баллона в горелку, снижается в редукторе 4 до 1-4 кГ/см2. На некоторых ремонтных предприятиях пользуются ацетиленом, который получают с заводов в баллонах, окрашенных в белый цвет. В баллоне емкостью 40 л три давлении 26 кГ/см2 помещается около 4000 л ацетилена. Давление ацетилена снижается в редукторе 4 до 0,01-1,5 кГ/см2.

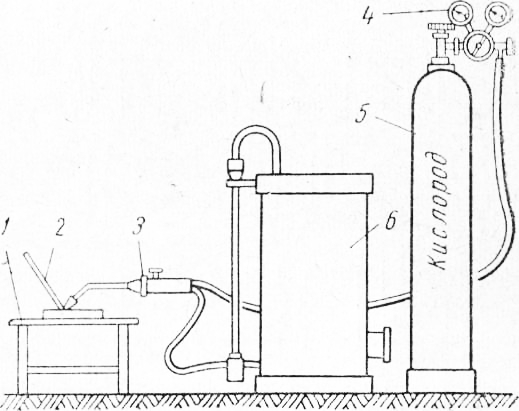

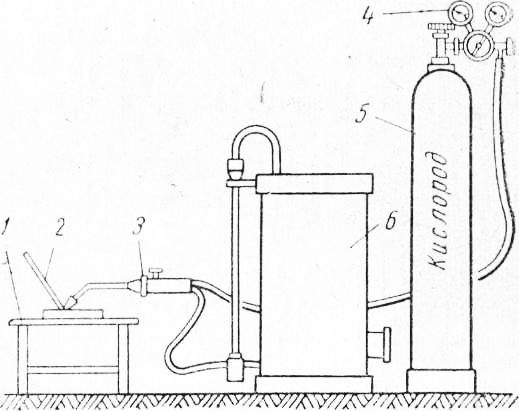

Рис. 1. Ацетилено-кислородная установка для газовой сварки: 1 — сварочный стол, 2 — присадочная проволока, 3 — горелка, 4- редукторы, 5-кислородный баллон, 6 — генератор

Ремонт деталей электродуговой сваркой тоже широко применяют при ремонте двигателей передвижных электростанций. При электродуговой сварке металл плавится от действия теплоты электрической дуги, температура которой достигает 4000-6000° С.

Наиболее распространен предложенный Н. Г. Славяновым способ электросварки с металлическими электродами.: Для электросварки можно применять как переменный, так и постоянный ток; лучшие результаты дает сварка постоянным гоком. При сварке постоянным током теплота электрической дуги распределяется следующим образом: около 2/3 ее выделяется на положительном полюсе и 1/з — на отрицательном полюсе, поэтому массивные свариваемые детали соединяют с положительным полюсом. Детали толщиной до 2,5 мм из легированных сталей и чугуна сваривают стальными электродами, при которых нагрев нежелателен. В этом случае деталь соединяют с отрицательным полюсом, т.е. сварку ведут с обратной полярностью.

Широко применяют способ ремонта при помощи сварочного трансформатора переменного тока (рис. 2). Силу тока регулируют изменением величины индукционного редуктора, соединенного последовательно с вторичной обмоткой трансформатора. Первичная обмотка трансформатора включается в электросеть. Для создания устойчивой электродуги при сварка параллельно трансформатору и редуктору 1 подсоединяют осциллятор (регулятор), питающий дугу при напряжении около 3000 в током высокой частоты (порядка 200 кгц), благодаря чему обеспечивается безопасность персонала.

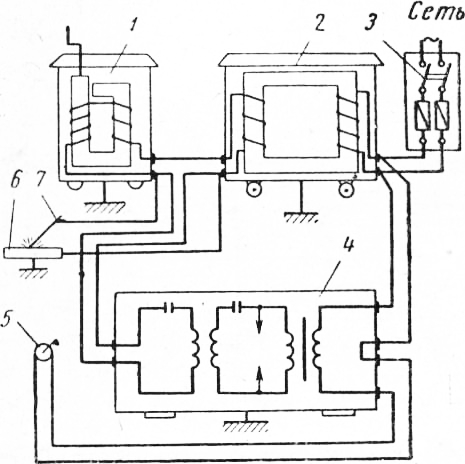

Рис. 2. Электрическая схема электросварочного аппарата переменного тока: 1 — индукционный редуктор, 2 — трансформатор, 3 — рубильник, 4 — осциллятор (регулятор), 5 — выключатель, 6 — рабочий стол, 7 — электрододержатель

При газовой сварке применяют присадочную проволоку, состав которой соответствует составу ремонтируемой детали. Стальные детали наплавляют высоколегированной стальной проволокой и твердыми сплавами типа сормайт № 1 и № 2, чугунные детали — чугуном и медью.

Для электросварки применяют стальные и чугунные электроды, покрытые специальной обмазкой, позволяющей получить шов высокого качества.

Выпускаются следующие марки электродов с обмазкой: УОНИ-13/45, ОЗН-300, 03H-350 и УОНЧ-13/15 для сварки мало-углеродистых сталей; ЦН-250 — для сварки всех конструкционных сталей.

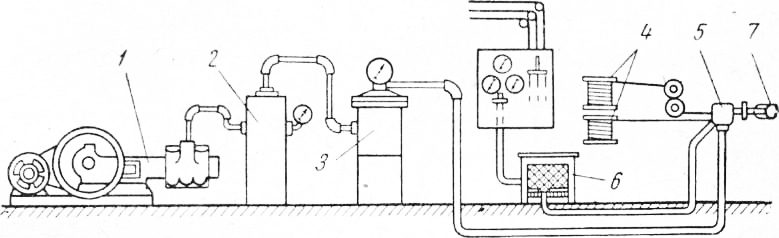

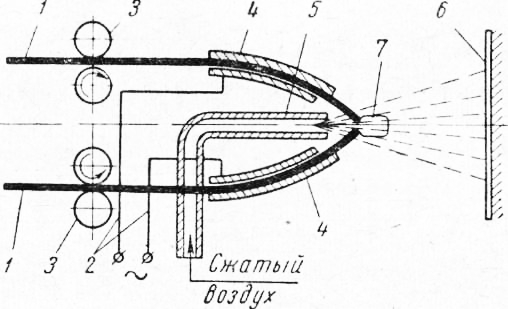

Рис. 3. Схема электрометаллизационной установки: 1 — компрессор, 2 — ресивер, 3 — маслоотделитель, 4 — катушки с проволокой, 5 — металлизатор, 6 — трансформатор, 7 — металлизируемая деталь

Восстановление деталей металлизацией. Процесс металлизации заключается в расплавлении и распыливании расплавленного металла и последующем нанесении его на поверхность ремонтируемой детали специальным аппаратом-металлизато-ром. Металл распыляется на частицы размером 0,01-0,015 мм сжатым воздухом со скоростью движения его 140-330 м/сек.

Металлизацию применяют при ремонте изношенных шеек коленчатых и распределительных валов и для заделки трещин в блоках цилиндров двигателей.

Существуют различные способы металлизации, при которых используется теплота, создаваемая токами высокой частоты, электрической дугой или горящим газокислородным пламенем. Наиболее распространена электродуговая металлизация.

Устройство электродуговой стационарной металлизационной установки, схематически показано на рис. 152. Компрессор подает воздух под давлением 4,5-6 кГ/см2 в ресивер 2 емкостью 2,0-2,5 м3. Из ресивера воздух поступает в маслоотделитель, а из него по шлангу — в металлизатор. Ток напряжением 20-30 в подается в металлизатор от понижающего трансформатора. Две металлические проволоки, намотанные на катушки, автоматически протягиваются специальным механизмом через ролики и подаются в металлизатор.

Электродуговой металлизационный аппарат (рис. 4) работает следующим образом. В точке касания концов движущихся проволок проходит ток, вследствие чего возникает электрическая дуга и проволоки плавятся. Капли расплавленного металла выдуваются через сопло 5 сжатым воздухом, поступающим от компрессора, и с большой скоростью ударяются о поверхность ремонтируемой детали, где, оседая и охлаждаясь, образуют слой металлического покрытия.

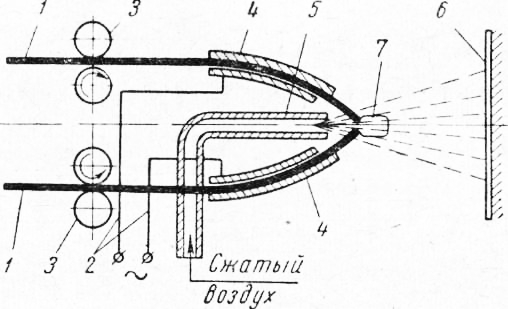

Рис. 4. Схема металлизационного аппарата (металлизатора): 1- проволоки, 2 — токоподводящие провода, 3 — ролики, 4 — наконечники, 5 — сопло, 6 — поверхность обрабатываемой детали, 7 — дуга

Производительность металлизатора 12-14 кг/ч расплавленного металла. Наименьшая допустимая толщина покрытия после механической обработки должна составлять 1,0-0,6 мм в зависимости от размера детали.

Технология ремонта методом электрометаллизации заключается в подготовке детали (создании на поверхности шероховатости и удалении с нее грязи), нанесении слоя металла требуемой толщины и механической обработке этого слоя.

Восстановление деталей гальванопокрытиями. Для восстановления некоторых деталей применяется гальванический способ покрытия: хромирование, железнение и др.

Хромирование применяется для повышения поверхностной твердости и восстановления изношенных поверхностей. Сущность хромирования заключается в нанесении слоя хрома на поверхности деталей. Хромирование производится посредством электролиза. Для этого применяют ванну с электролитом, состоящим из хромовой и серной кислот. В ванне установлены электроды — анод и катод. Анодом служит металл, которым покрывается деталь, а катодом-деталь, подлежащая покрытию металлом. Хром под действием постоянного тока электричес-ким путем переносится на поверхности деталей. Перед хромированием детали обезжиривают и шлифуют, затем опускают в ванну с электролитом и укрепляют в подвешенном положении. Хромирование деталей производят на толщину нескольких микронов.

Железнением ремонтируют изношенные поверхности деталей. Железнение — это гальванический способ нанесения железа, содержащегося в растворах его хлористых или сернокислых солей. Процесс железнения протекает в 10 раз быстрее, чем процесс хромирования. Для железнения наиболее часто применяют состав из 450 г/л хлористого железа, 300 г/л поваренной соли и 3,5 г/л соляной кислоты. Плотность тока при железнении должна быть 2000 а/м2, а температура раствора 100 °С.

Восстановление деталей насадками. Восстановление деталей насадками имеет преимущества перед методом обработки деталей под ремонтный размер, которые заключаются в его простоте, доступности и дешевизне. Недостатком данного способа является невозможность применения насадков или втулок для восстановления трущихся поверхностей большинства деталей двигателя.

Технологический процесс восстановления деталей насадками состоит в подготовке изношенной поверхности детали, называемой поднасадком, в изготовлении самого насадка, соединении детали и насадка в одно целое и механической обработке рабочей поверхности, восстановленной насадком. Для резьбовых насадков применяют сталь 10 и 20, а для прессуемых соединений — сталь 35 и 45. Чугун используют для насадков, работающих на трение.

Ремонт деталей методом пластической деформации. Восстановление деталей методом пластической деформации (раздачи, обжимки, правки, осадки) основано на использовании пластических свойств металла. Вследствие пластичности металла у деталей под действием давления может изменяться форма. Методом пластической деформации детали ремонтируют как в холодном, так и в горячем состоянии. Выбор режима обработки зависит от степени износа, материала и объема металла детали.

Правкой восстанавливают изогнутые коленчатые валы, раздачей-поршневые пальцы и другие пустотелые детали, осадкой ремонтируют, например, головки клапанов.

Ремонт деталей клеями и замазками. В последнее время в ремонтной практике при заделке трещин, пробоин и соединении дефектных деталей применяют клеи и замазки. Склеенные изделия имеют высокую механическую прочность и обеспечивают надежное соединение, в ряде случаев не уступающее по прочности сварке и клепке.

Широко используются универсальный клей БФ, карбиноль-ный клей, клей ВС-10Т, специальные составы с эпоксидными смолами (ЭД-5, ЭД-6 и ЭД-40) и различные замазки, например глетоглицериновая и др.

Клей БФ — спиртовой раствор синтетических смол. Металлы

Для очистки масляного картера нужно слить из него старое масло, заполнить его свежим маслом4и поставить двигатель на холостую (без нагрузки) работу в течение 10-15 мин, затем еще раз слить масло.

При сдаче двигателя для ремонта в ремонтные мастерские или на завод вместе с заказом на ремонт ремонтному предприятию представляют паспорт двигателя электростанции и акт о его техническом состоянии.

На ремонтном предприятии двигатель поступает сначала в разборочно-моечное отделение. Там его направляют на стенд для разборки. Большую часть агрегатов и узлов двигателя подвергают дополнительной мойке, после чего возвращают на рабочее место для разборки, дефектации узлов, агрегатов и деталей и последующего их ремонта.

К агрегатам и узлам двигателя, направляемым на разборку, относятся: топливная аппаратура, радиаторы и электрооборудование.

Детали, входящие в отдельные узлы и агрегаты, признанные годными для работы (например, шестерни газораспределения, шатуны с крышками и др.), необходимо маркировать. Маркировку наносят на самих деталях или на специальных бирках, присоединяемых к ним проволокой. При этом указывают номер двигателя, с которого детали сняты. Такая маркировка делается для того, чтобы можно было повторно использовать годные детали на ремонтируемых агрегатах двигателя.

При разборке и сборке двигателя полезно пользоваться альбомами технологических карт.

Разборка двигателя. Разборка двигателя производится для того, чтобы обеспечить доступ к отдельным деталям для их осмотра.

Двигатель разбирают в такой последовательности: - -снимают корпус масляного фильтра, стартер, генератор, распределитель и водяную помпу, головку цилиндров, для чего отвертывают гайки, крепящие головку к блоку;— отвертывают болты маховика и снимают маховик;— отвернув болты нижнего картера (поддона) и сняв его, снимают масляный насос и маслопроводы;— расшплинтовывают шатунные и коренные подшипники и отвертывают гайки болтов нижних головок шатунов;— снимают нижние крышки шатунов и вынимают поршни из цилиндров вместе с шатунами;— отвернув болты, крепящие картер маховика к блоку цилиндров, снимают картер;— снимают крышку распределительных шестерен, нижние крышки коренных подшипников и вынимают коленчатый вал;— отвернув четыре болта клапанных крышек, снимают эти крышки;— специальным съемником снимают клапаны и клапанные пружины.

Разборку двигателя производят с соблюдением правил техники безопасности.

Мойка и дефектация узлов и деталей. Детали и узлы двигателя, поступившие в ремонт, подвергают мойке сначала специальным горячим раствором, а затем чистой горячей водой. Мойка деталей должна быть организована так, чтобы не смешивались узлы и детали разных двигателей, иначе будет трудно производить дефектацию.

Моечные машины и установки бывают различных конструкций. Для мойки небольших деталей применяют специальные передвижные ванны. Рекомендуемый состав моечного раствора: 25 г. едкого натра (каустической соды), 35 г. кальцинированной соды, 25 г. жидкого мыла и 1,5 г. жидкого стекла. Можно применять также раствор, состоящий из 2,3 г. каустической соды, 6,5 г. кальцинированной соды и 3 г. зеленого мыла.

Температура раствора и воды при мойке деталей должна быть 80-90 °С. При пользовании горячими растворами необходимо соблюдать осторожность, во избежание ожогов и попадания раствора на незащищенные части лица и рук.

Для удаления нагара с деталей рекомендуется применять раствор, состоящий из 3,5% эмульсии, 0,15% кальцинированной соды, 0,15% жидкого стекла и 96,2% воды; температура раствора должна быть 60-80 °С. Детали, очищенные от нагара, промывают в холодной, а затем в горячей воде.

Из выпускных труб двигателей нагар удаляют путем нагрева труб в термической печи до 600-700 °С в течение 2-3 ч с последующим медленным охлаждением их в печи или сухом песке. Нагар в выпускных трубах можно выжигать и с помощью газовой горелки.

После осмотра детали сортируют. После мойки и разборки определяют степень износа и состояние деталей (дефектация) с целью выявления их пригодности для дальнейшей работы. Дефектация состоит из внешнего осмотра, замера величин зазоров, проверки на специальных приспособлениях и стендах. При де-фектации применяют универсальные стенды для гидравлического испытания блоков цилиндров, головок блоков, впускных и выпускных коллекторов. Степень износа цилиндро-поршневой группы двигателя определяют по внешним признакам в процессе его работы. Если расход масла достигает 4-4,6% количества использованного топлива и его не удается снизить даже путем замены поршневых колец, в этом случае необходимо произвести расточку и шлифовку цилиндров (или замену гильз цилиндров) и заменить поршни новыми — ремонтных размеров.

С увеличением зазоров в подшипниках коленчатых валов резко снижается давление масла. Установлено, что для дизельного двигателя Д-54 предельные зазоры в коренных и шатунных подшипниках соответственно равны 0,4 и 0,5 мм.

Величины износов, обеспечивающие эксплуатацию детали или сопряжения в течение межремонтного срока, называются, допустимым и. Наименее долговечной деталью является гильза цилиндра (цилиндр) двигателя, срок работы которой в среднем составляет 2000 ч. Поэтому в практике эксплуатации дизелей очередной их ремонт обычно приурочивают к этому сроку.

После разборки ремонтируемого двигателя составляют ведомость дефектов и карту дефектации деталей. Непригодные для использования и ремонта детали откладывают в специальный ящик.

Основные узлы двигателя (масляный насос, форсунки, радиаторы и др.) испытывают на специальных стендах и лишь при неудовлетворительных результатах испытаний дается заключение о необходимости их разборки и подетальной дефектации.

В зависимости от величины износа, вида и характера повреждений детали при дефектации сортируют на пять групп, а затем маркируют краской различного цвета: пригодные — зеленой; пригодные только при сопряжении с новыми или восстановленными до нормальных размеров деталями — желтой; подлежащие ремонту на ремонтном предприятии — белой; подлежащие восстановлению только на специализированных ремонтных предприятиях- синей; полностью непригодные — красной.

К группе пригодных относятся детали, имеющие допустимые износы. Износ деталей определяют, руководствуясь техническими условиями на контроль и сортировку.

К группе подлежащих ремонту или восстановлению относятся детали, имеющие износы и другие дефекты, которые можно устранить путем ремонта.

Ремонтируемые узлы двигателей комплектуют деталями в соответствии с ведомостью дефектов и техническими условиям]! на ремонт деталей (приведенными в альбомах технологических карт на разборку и сборку двигателей).

infopedia.su

Cтраница 1

Сейчас основные детали двигателей обрабатываются на автоматических линиях. Только в цехах механосборочного производства действует 36 автоматических линий, на которых обрабатываются блоки цилиндров, головки блоков, коленва-лы, картеры, крышки, валы коробок передач. [1]

Основные детали двигателя внутреннего сгорания при работе испытывают большую напряженность, вследствие чего узлы трения необходимо смазывать, а также отводить теплоту от нагревающихся деталей. При введении слоя масла между трущимися поверхностями уменьшаются работа трения и механические потери, предотвращается заедание деталей и устраняется их чрезмерный износ. Кроме того, смазка защищает детали двигателя от коррозии и способствует уплотнению поршневыми кольцами рабочей полости цилиндра. [3]

Основной деталью двигателя является цельнолитой блок 6 ( фиг. Внутри блока расположены детали кривошипно-шатунного механизма: коленчатый вал 1, поршень 8 с шатуном 25, распределительный вал 3 с деталями, механизм декомпрессора, а также главный маслопровод. [4]

Основными деталями двигателей, изменение износа которых можно ожидать при переходе на топлинно-водяную эмульсию, являются цилиндрово-поршвевые группы и плунжерные пары топливных насосов. Износ остальных трущихся поверхностей определяется главным образом рабочим процессом дизеля и старением смазочного масла. Как показали исследования, рабочий процесс дизеля ( жесткость работы, величина Рг) не претерпевает заметного изменения при переходе на топливную эмульсию. [5]

Какие основные детали двигателя относятся к кривошипно-шатунному механизму. Какие силовые и тепловые нагрузки испытывают поршень, цилиндр, шатун, коленчатый вал. Для чего поршню придают конусную и эллипсную форму сечений. Какую функцию выполняют разрезы на юбках поршней. [6]

Износ основных деталей двигателя 14 - 10 5 / 13 после 500 час. [7]

Перед сборкой основные детали двигателей были подвергнуты микрометрированию. [8]

Обработка всех основных деталей двигателя автомобиля ЗИЛ-130 выполняется на автоматических линиях. Всего цех V-образных двигателей завода ЗИЛ имеет до 40 автоматических линий. На первом Государственном подшипниковом заводе ( 1ГПЗ) действуют уже три автоматических цеха по производству массовых типов подшипников. [9]

Блок цилиндров - основная деталь двигателя, поэтому износостойкости цилиндров придается особое значение. Износ таких цилиндров в верхней части составляет примерно 10 - 20 мк на 1000 км пробега. Лучший результат дает применение вставных гильз из высоколегированного чугуна с высоким содержанием никеля или хрома. Чугун с содержанием никеля до 15 % широко применяется для двигателей ГАЗ, МЗМА, ЗИЛ в виде коротких сухих гильз, устанавливаемых в верхней части цилиндра, наиболее подвержен ной влиянию коррозирующего действия продуктов сгорания. Характерной особенностью этого чугуна является высокая сопротивляемость коррозийному износу в сочетании с хорошей обрабаты ваемостью. Износ таких цилиндров при эксплуатации двигателя в условиях малой запыленности воздуха будет в 3 - 4 раза меньше, чем износ цилиндров из обычного серого чугуна. [10]

Если картер и основные детали двигателя не очищаются перед заливом свежего масла, то оставшиеся в двигателе продукты окисления будут являться катализаторами, ускоряющими реакцию взаимодействия кислорода воздуха с углеводородами свежего масла. [11]

Безопасный ресурс таких основных деталей двигателя, как диски ротора, на стадии проектирования определяется расчетом и в дальнейшем обязательно подтверждается натурными испытаниями двигателя или дисков. [12]

Лучшими расчетами на усталость основных деталей двигателя ( шатун, коленчатый вал и др.) нужно считать расчеты, данные акад. [13]

В результате общий износ основных деталей двигателя возрастает более чем в 2 раза по сравнению с маслом, эксплуатационные свойства которого отвечают требованиям стандартов. Таким образом, использование масел, у которых при хранении выпала часть присадок, недопустимо, так как резко сокращается долговечность двигателей из-за повышения интенсивности износа, особенно коррозионного. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

Одним из новых направлений в конструкции крепления головки бока и крышки подшипников распределительного вала является применение соединений «болт в болту». Корпус подшипников распределительных валов притягивается к головке цилиндров посредством коротких болтов, которые вворачиваются в расположенные в два ряда болты крепления головки к блоку цилиндров. Эти соединения позволяют увеличить компактность совместной конструкции головки цилиндров и корпуса подшипников распределительных валов и создают условия для уменьшения межцилиндровых расстояний.

Рис. Соединение головки блока и корпуса подшипников распределительного вала «болт в болту»:1 – корпус подшипников; 2 – головка цилиндров; 3 – болт крепления головки цилиндров; 4 – блок цилиндров.

Чтобы снизить деформации цилиндров и обеспечить сохранение оптимальной формы их рабочих поверхностей, головка цилиндров некоторых двигателей притягивается к блоку с помощью анкерных болтов. Соединение анкерных болтов производится посредством плавающих втулок, расположенных в блоке цилиндров и фиксируемых от проворачивания в нем. Болт крепления головки цилиндров вворачиваются в плавающую втулку с одной стороны, а нижний анкерный болт вворачиваются в нее с другой стороны.

Рис. Крепление головки блока анкерными болтами:1 – анкерный болт; 2 – блок цилиндров; 3 – плавающая втулка; 4 – болт крепления головки цилиндров; 5 – головка цилиндров

В V-образных двигателях, больших рабочих объемов, в связи с большими передающими усилиями на привод механизмов и систем двигателя могут применяться зубчатые шестеренчатые передачи. По сравнению с ременной или цепной передачей шестерни позволяют передавать большие усилия при равных габаритах механизма. При этом отсутствуют явления, связанные с вытягиванием ремня или цепи, кроме того, зубчатые передачи не нуждаются в обслуживании.

Рис. Привод агрегатов и механизмов V-образного двигателя на примере двигателя V 10 TDI VW:1 – шестерня привода насоса гидроусилителя рулевого управления и компрессора кондиционера; 2 – шестерня коленчатого вала; 3 – ведущая шестерня; 4 – шестерня распределительного вала первого ряда цилиндров; 5 – компенсационная шестерня; 6 – шестерня привода насоса охлаждающей жидкости; 7 – шестерня привода генератора; 8 – шестерня распределительного вала второго ряда цилиндров; 9 – болты крепления; 10 – шестерня привода масляного насоса, установленная на уравновешивающем валу

Модуль раздаточного механизма представляет собою комплект косозубых стальных шестерен с углом наклона 15°, что обеспечивает зацепления одновременно двух шестерен, установленных между двумя несущими корпусными плитами. Чтобы обеспечить одинаковое тепловое расширение всех деталей модуля и сохранение боковых зазоров в зацеплениях шестерен, несущие плиты изготовляются из термически обработанного чугуна. Модуль раздаточного механизма притянут тремя болтами к модулю подшипников коленчатого вала, который также изготовляется из чугуна.

Шестерни распределительных валов связаны с раздаточным механизмом через компенсационное устройство. Распределительные валы установлены в алюминиевых головках цилиндров, а материалом несущих плит модуля раздаточного механизма является чугун. Так как при нагреве алюминий расширяется в большей степени, чем чугун, возникает необходимость в компенсации зазора в зацеплении шестерен. Для этого предусмотрена компенсационная шестерня 5, установленная в шарнирном корпусе между шестерней распределительного вала 4 и ведущей шестерней раздаточного механизма 3.

При нагреве изменяется положение оси распределительного вала относительно модуля раздаточного механизма. Компенсационная шестерня перемещается совместно с шарниром, соединяющим пластины компенсационного устройства, поэтому боковые зазоры в зацеплениях шестерен остаются неизменными.

Большое внимание производителями автомобилей уделяется не только гашению колебаний автомобилей, но и отдельных его агрегатов, в частности силового агрегата – двигателя, сцепления, коробки передач, ведущего моста, с помощью жидкостных упругих элементов – амортизаторов.

Управление упругими элементом осуществляется с помощью тарелки 2 электромагнитного клапана с вакуумным приводом. Полость под установочной мембраной упругого элемента может соединяться посредством электромагнитного клапана с атмосферой или с источником разрежения. Электромагнитный клапан устанавливается как отдельно, так и внутри упругого элемента.

При работе двигателя на холостом ходу и скорости движения до 5 км/ч на обмотку клапана подается питание, его тарелка при этом поднимается и полость под установочной мембраной упругого элемента соединяется с впускным трубопроводом.

Под действием разрежения мембрана демпфера опускается и открывает соединительный канал между верхней и нижней камерами. При открытом соединительном канале за счет перетекания жидкости уменьшается динамическая жесткость подвески силового агрегата и снижаются вибрации, передаваемые на кузов при работе двигателя на режиме холостого хода и трогания автомобиля.

При скорости автомобиля выше 5 км/ч блок управления двигателем выключает питание электромагнитного клапана. Тарелка электромагнитного клапана закрывает канал, соединенный с впускным трубопроводом. В результате этого воздух под атмосферным давлением поступает через электромагнитный клапан в полость под мембраной демпфера.

Под действием атмосферного давления мембрана демпфера перекрывает соединительный канал между камерами 5 и 7. В этом положении гликолевая жидкость может перетекать между камерами только по спиральному каналу в сопловом аппарате, что позволяет гасить колебания силового агрегата возникающие при движении автомобиля по неровной дороге.

Рис. Принцип работы упругого элемента подвески силового агрегата:1 – штуцер подвода разряжения от впускного трубопровода; 2 – тарелка электромагнитного клапана; 3 – подвод атмосферного давления; 4 – штуцер электромагнитного клапана подачи разряжения к опоре; 5 – нижняя камера 2; 6 – сопловой аппарат; 7 – верхняя камера 1; 8 – раствор гликолевой жидкости; 9 – соединительный канал; 10 – канал; 11 – мембрана демпфера; 12 – клапан мембраны демпфера; 13 – штуцер вакуумного трубопровода опоры; 14 – направление движения жидкости в сопловом аппарате; а – электромагнитный клапан; б – сопловой аппарат; в – упругий элемент (демпфер)

ustroistvo-avtomobilya.ru

Категория:

Передвижные электростанции

Способы восстановления деталей двигателя

Способы восстановления деталей двигателяДля обеспечения нормальной работы двигателя необходимо периодически его ремонтировать. В современной технологии ремонта деталей двигателей применяют следующие основные способы: изменение размеров деталей, наращивание деталей сваркой, гальванопокрытиями или металлизацией, восстановление насадками, пластической деформацией и с помощью специальных клеев и замазок.

Восстановление посадок изменением размеров изношенных деталей. Данный способ ремонта состоит в том, что одну из двух сопряженных деталей двигателя механически обрабатывают под ремонтный размер, а другую устанавливают ремонтного размера.

Механическая обработка изношенных поверхностей необходима для восстановления правильной геометрической формы и начальной посадки деталей.

В качестве примера рассмотрим способ восстановления сопряженных деталей цилиндр — поршень двигателя ГАЗ-МК.

При износе цилиндра и поршня двигателя, когда зазор между ними достигнет более 0,3 мм, двигатель работает с повышенным расходом масла и бензина. В этом случае производят ремонт, т.е. растачивают и шлифуют цилиндры под ближайшие ремонтные размеры и заменяют изношенные поршни новыми — ремонтных размеров.

Зная припуск на обработку диаметра цилиндра, можно легко подобрать поршень необходимого ремонтного размера. Машиностроительные заводы выпускают запасные части (поршни, поршневые кольца, тонкостенные вкладыши и др.) ремонтных размеров для различных типов двигателей передвижных электростанций.

вается расход масла и снижается мощность. Поэтому необходимо заменить изношенный поршень поршнем ремонтного размера.

Достоинства способа восстановления деталей под ремонтный размер заключаются в простоте и относительной дешевизне ремонтного процесса, а недостатки — в снижении износоустойчивости и прочности отремонтированных деталей.

Восстановление деталей наращиванием сваркой. При ремонте деталей применяют электрическую или газовую сварку, наплавку под слоем флюса и в среде углекислого газа, а также виброконтактную наплавку. Сваркой восстанавливают более 50% деталей машин. Сварка обеспечивает прочные и надежные соединения.

В большинстве случаев при ремонте деталей применяют сварку ацети-лено-кислородным пламенем, температура которого достигает 3100- 3200 °С.

Сварочный шов при сварке таким пламенем получается качественным и хорошо поддается механической обработке, В зависимости от качества смеси ацетилена с кислородом сварочный шов может быть мягким или ломким.

Ацетилен для сварки получают в специальном генераторе, который заряжают карбидом кальция. В генератор поступает вода, от воздействия которой на карбид кальция образуется горючий газ — ацетилен и выделяется гашеная известь. Из генератора ацетилен поступает к горелке. Сжатый кислород из баллона тоже поступает к горелке. При соединении кислорода с ацетиленом у наконечника горелки возникает пламя, которое, действуя на металл присадочной проволоки, расплавляет ее, в результате чего образуется сварочный шов.

Для полного разложения 1 кг карбида необходимо затратить около 0,6 л воды. Стандартные генераторы вырабатывают 3000 л ацетилена в час под давлением 0,3 кГ/см2. Кислород, необходимый для горения ацетилена, получают с заводов в баллонах, окрашенных в голубой цвет. В баллон емкостью 40 л кислород нагнетают под давлением 150 кГ/см2, что соответствует 6000 л кислорода при атмосферном давлении. Давление кислорода, поступающего из баллона в горелку, снижается в редукторе 4 до 1-4 кГ/см2. На некоторых ремонтных предприятиях пользуются ацетиленом, который получают с заводов в баллонах, окрашенных в белый цвет. В баллоне емкостью 40 л три давлении 26 кГ/см2 помещается около 4000 л ацетилена. Давление ацетилена снижается в редукторе 4 до 0,01-1,5 кГ/см2.

Рис. 1. Ацетилено-кислородная установка для газовой сварки: 1 — сварочный стол, 2 — присадочная проволока, 3 — горелка, 4- редукторы, 5-кислородный баллон, 6 — генератор

Ремонт деталей электродуговой сваркой тоже широко применяют при ремонте двигателей передвижных электростанций. При электродуговой сварке металл плавится от действия теплоты электрической дуги, температура которой достигает 4000-6000° С.

Наиболее распространен предложенный Н. Г. Славяновым способ электросварки с металлическими электродами.: Для электросварки можно применять как переменный, так и постоянный ток; лучшие результаты дает сварка постоянным гоком. При сварке постоянным током теплота электрической дуги распределяется следующим образом: около 2/3 ее выделяется на положительном полюсе и 1/з — на отрицательном полюсе, поэтому массивные свариваемые детали соединяют с положительным полюсом. Детали толщиной до 2,5 мм из легированных сталей и чугуна сваривают стальными электродами, при которых нагрев нежелателен. В этом случае деталь соединяют с отрицательным полюсом, т.е. сварку ведут с обратной полярностью.

Широко применяют способ ремонта при помощи сварочного трансформатора переменного тока (рис. 2). Силу тока регулируют изменением величины индукционного редуктора, соединенного последовательно с вторичной обмоткой трансформатора. Первичная обмотка трансформатора включается в электросеть. Для создания устойчивой электродуги при сварка параллельно трансформатору и редуктору 1 подсоединяют осциллятор (регулятор), питающий дугу при напряжении около 3000 в током высокой частоты (порядка 200 кгц), благодаря чему обеспечивается безопасность персонала.

Рис. 2. Электрическая схема электросварочного аппарата переменного тока: 1 — индукционный редуктор, 2 — трансформатор, 3 — рубильник, 4 — осциллятор (регулятор), 5 — выключатель, 6 — рабочий стол, 7 — электрододержатель

При газовой сварке применяют присадочную проволоку, состав которой соответствует составу ремонтируемой детали. Стальные детали наплавляют высоколегированной стальной проволокой и твердыми сплавами типа сормайт № 1 и № 2, чугунные детали — чугуном и медью.

Для электросварки применяют стальные и чугунные электроды, покрытые специальной обмазкой, позволяющей получить шов высокого качества.

Выпускаются следующие марки электродов с обмазкой: УОНИ-13/45, ОЗН-300, 03H-350 и УОНЧ-13/15 для сварки мало-углеродистых сталей; ЦН-250 — для сварки всех конструкционных сталей.

Рис. 3. Схема электрометаллизационной установки: 1 — компрессор, 2 — ресивер, 3 — маслоотделитель, 4 — катушки с проволокой, 5 — металлизатор, 6 — трансформатор, 7 — металлизируемая деталь

Восстановление деталей металлизацией. Процесс металлизации заключается в расплавлении и распыливании расплавленного металла и последующем нанесении его на поверхность ремонтируемой детали специальным аппаратом-металлизато-ром. Металл распыляется на частицы размером 0,01-0,015 мм сжатым воздухом со скоростью движения его 140-330 м/сек.

Металлизацию применяют при ремонте изношенных шеек коленчатых и распределительных валов и для заделки трещин в блоках цилиндров двигателей.

Существуют различные способы металлизации, при которых используется теплота, создаваемая токами высокой частоты, электрической дугой или горящим газокислородным пламенем. Наиболее распространена электродуговая металлизация.

Устройство электродуговой стационарной металлизационной установки, схематически показано на рис. 152. Компрессор подает воздух под давлением 4,5-6 кГ/см2 в ресивер 2 емкостью 2,0-2,5 м3. Из ресивера воздух поступает в маслоотделитель, а из него по шлангу — в металлизатор. Ток напряжением 20-30 в подается в металлизатор от понижающего трансформатора. Две металлические проволоки, намотанные на катушки, автоматически протягиваются специальным механизмом через ролики и подаются в металлизатор.

Электродуговой металлизационный аппарат (рис. 4) работает следующим образом. В точке касания концов движущихся проволок проходит ток, вследствие чего возникает электрическая дуга и проволоки плавятся. Капли расплавленного металла выдуваются через сопло 5 сжатым воздухом, поступающим от компрессора, и с большой скоростью ударяются о поверхность ремонтируемой детали, где, оседая и охлаждаясь, образуют слой металлического покрытия.

Рис. 4. Схема металлизационного аппарата (металлизатора): 1- проволоки, 2 — токоподводящие провода, 3 — ролики, 4 — наконечники, 5 — сопло, 6 — поверхность обрабатываемой детали, 7 — дуга

Производительность металлизатора 12-14 кг/ч расплавленного металла. Наименьшая допустимая толщина покрытия после механической обработки должна составлять 1,0-0,6 мм в зависимости от размера детали.

Технология ремонта методом электрометаллизации заключается в подготовке детали (создании на поверхности шероховатости и удалении с нее грязи), нанесении слоя металла требуемой толщины и механической обработке этого слоя.

Восстановление деталей гальванопокрытиями. Для восстановления некоторых деталей применяется гальванический способ покрытия: хромирование, железнение и др.

Хромирование применяется для повышения поверхностной твердости и восстановления изношенных поверхностей. Сущность хромирования заключается в нанесении слоя хрома на поверхности деталей. Хромирование производится посредством электролиза. Для этого применяют ванну с электролитом, состоящим из хромовой и серной кислот. В ванне установлены электроды — анод и катод. Анодом служит металл, которым покрывается деталь, а катодом-деталь, подлежащая покрытию металлом. Хром под действием постоянного тока электричес-ким путем переносится на поверхности деталей. Перед хромированием детали обезжиривают и шлифуют, затем опускают в ванну с электролитом и укрепляют в подвешенном положении. Хромирование деталей производят на толщину нескольких микронов.

Железнением ремонтируют изношенные поверхности деталей. Железнение — это гальванический способ нанесения железа, содержащегося в растворах его хлористых или сернокислых солей. Процесс железнения протекает в 10 раз быстрее, чем процесс хромирования. Для железнения наиболее часто применяют состав из 450 г/л хлористого железа, 300 г/л поваренной соли и 3,5 г/л соляной кислоты. Плотность тока при железнении должна быть 2000 а/м2, а температура раствора 100 °С.

Восстановление деталей насадками. Восстановление деталей насадками имеет преимущества перед методом обработки деталей под ремонтный размер, которые заключаются в его простоте, доступности и дешевизне. Недостатком данного способа является невозможность применения насадков или втулок для восстановления трущихся поверхностей большинства деталей двигателя.

Технологический процесс восстановления деталей насадками состоит в подготовке изношенной поверхности детали, называемой поднасадком, в изготовлении самого насадка, соединении детали и насадка в одно целое и механической обработке рабочей поверхности, восстановленной насадком. Для резьбовых насадков применяют сталь 10 и 20, а для прессуемых соединений — сталь 35 и 45. Чугун используют для насадков, работающих на трение.

Ремонт деталей методом пластической деформации. Восстановление деталей методом пластической деформации (раздачи, обжимки, правки, осадки) основано на использовании пластических свойств металла. Вследствие пластичности металла у деталей под действием давления может изменяться форма. Методом пластической деформации детали ремонтируют как в холодном, так и в горячем состоянии. Выбор режима обработки зависит от степени износа, материала и объема металла детали.

Правкой восстанавливают изогнутые коленчатые валы, раздачей-поршневые пальцы и другие пустотелые детали, осадкой ремонтируют, например, головки клапанов.

Ремонт деталей клеями и замазками. В последнее время в ремонтной практике при заделке трещин, пробоин и соединении дефектных деталей применяют клеи и замазки. Склеенные изделия имеют высокую механическую прочность и обеспечивают надежное соединение, в ряде случаев не уступающее по прочности сварке и клепке.

Широко используются универсальный клей БФ, карбиноль-ный клей, клей ВС-10Т, специальные составы с эпоксидными смолами (ЭД-5, ЭД-6 и ЭД-40) и различные замазки, например глетоглицериновая и др.

Клей БФ — спиртовой раствор синтетических смол. Металлы

Для очистки масляного картера нужно слить из него старое масло, заполнить его свежим маслом4и поставить двигатель на холостую (без нагрузки) работу в течение 10-15 мин, затем еще раз слить масло.

При сдаче двигателя для ремонта в ремонтные мастерские или на завод вместе с заказом на ремонт ремонтному предприятию представляют паспорт двигателя электростанции и акт о его техническом состоянии.

На ремонтном предприятии двигатель поступает сначала в разборочно-моечное отделение. Там его направляют на стенд для разборки. Большую часть агрегатов и узлов двигателя подвергают дополнительной мойке, после чего возвращают на рабочее место для разборки, дефектации узлов, агрегатов и деталей и последующего их ремонта.

К агрегатам и узлам двигателя, направляемым на разборку, относятся: топливная аппаратура, радиаторы и электрооборудование.

Детали, входящие в отдельные узлы и агрегаты, признанные годными для работы (например, шестерни газораспределения, шатуны с крышками и др.), необходимо маркировать. Маркировку наносят на самих деталях или на специальных бирках, присоединяемых к ним проволокой. При этом указывают номер двигателя, с которого детали сняты. Такая маркировка делается для того, чтобы можно было повторно использовать годные детали на ремонтируемых агрегатах двигателя.

При разборке и сборке двигателя полезно пользоваться альбомами технологических карт.

Разборка двигателя. Разборка двигателя производится для того, чтобы обеспечить доступ к отдельным деталям для их осмотра.

Двигатель разбирают в такой последовательности: - -снимают корпус масляного фильтра, стартер, генератор, распределитель и водяную помпу, головку цилиндров, для чего отвертывают гайки, крепящие головку к блоку;— отвертывают болты маховика и снимают маховик;— отвернув болты нижнего картера (поддона) и сняв его, снимают масляный насос и маслопроводы;— расшплинтовывают шатунные и коренные подшипники и отвертывают гайки болтов нижних головок шатунов;— снимают нижние крышки шатунов и вынимают поршни из цилиндров вместе с шатунами;— отвернув болты, крепящие картер маховика к блоку цилиндров, снимают картер;— снимают крышку распределительных шестерен, нижние крышки коренных подшипников и вынимают коленчатый вал;— отвернув четыре болта клапанных крышек, снимают эти крышки;— специальным съемником снимают клапаны и клапанные пружины.

Разборку двигателя производят с соблюдением правил техники безопасности.

Мойка и дефектация узлов и деталей. Детали и узлы двигателя, поступившие в ремонт, подвергают мойке сначала специальным горячим раствором, а затем чистой горячей водой. Мойка деталей должна быть организована так, чтобы не смешивались узлы и детали разных двигателей, иначе будет трудно производить дефектацию.

Моечные машины и установки бывают различных конструкций. Для мойки небольших деталей применяют специальные передвижные ванны. Рекомендуемый состав моечного раствора: 25 г. едкого натра (каустической соды), 35 г. кальцинированной соды, 25 г. жидкого мыла и 1,5 г. жидкого стекла. Можно применять также раствор, состоящий из 2,3 г. каустической соды, 6,5 г. кальцинированной соды и 3 г. зеленого мыла.

Температура раствора и воды при мойке деталей должна быть 80-90 °С. При пользовании горячими растворами необходимо соблюдать осторожность, во избежание ожогов и попадания раствора на незащищенные части лица и рук.

Для удаления нагара с деталей рекомендуется применять раствор, состоящий из 3,5% эмульсии, 0,15% кальцинированной соды, 0,15% жидкого стекла и 96,2% воды; температура раствора должна быть 60-80 °С. Детали, очищенные от нагара, промывают в холодной, а затем в горячей воде.

Из выпускных труб двигателей нагар удаляют путем нагрева труб в термической печи до 600-700 °С в течение 2-3 ч с последующим медленным охлаждением их в печи или сухом песке. Нагар в выпускных трубах можно выжигать и с помощью газовой горелки.

После осмотра детали сортируют. После мойки и разборки определяют степень износа и состояние деталей (дефектация) с целью выявления их пригодности для дальнейшей работы. Дефектация состоит из внешнего осмотра, замера величин зазоров, проверки на специальных приспособлениях и стендах. При де-фектации применяют универсальные стенды для гидравлического испытания блоков цилиндров, головок блоков, впускных и выпускных коллекторов. Степень износа цилиндро-поршневой группы двигателя определяют по внешним признакам в процессе его работы. Если расход масла достигает 4-4,6% количества использованного топлива и его не удается снизить даже путем замены поршневых колец, в этом случае необходимо произвести расточку и шлифовку цилиндров (или замену гильз цилиндров) и заменить поршни новыми — ремонтных размеров.

С увеличением зазоров в подшипниках коленчатых валов резко снижается давление масла. Установлено, что для дизельного двигателя Д-54 предельные зазоры в коренных и шатунных подшипниках соответственно равны 0,4 и 0,5 мм.

Величины износов, обеспечивающие эксплуатацию детали или сопряжения в течение межремонтного срока, называются, допустимым и. Наименее долговечной деталью является гильза цилиндра (цилиндр) двигателя, срок работы которой в среднем составляет 2000 ч. Поэтому в практике эксплуатации дизелей очередной их ремонт обычно приурочивают к этому сроку.

После разборки ремонтируемого двигателя составляют ведомость дефектов и карту дефектации деталей. Непригодные для использования и ремонта детали откладывают в специальный ящик.

Основные узлы двигателя (масляный насос, форсунки, радиаторы и др.) испытывают на специальных стендах и лишь при неудовлетворительных результатах испытаний дается заключение о необходимости их разборки и подетальной дефектации.

В зависимости от величины износа, вида и характера повреждений детали при дефектации сортируют на пять групп, а затем маркируют краской различного цвета: пригодные — зеленой; пригодные только при сопряжении с новыми или восстановленными до нормальных размеров деталями — желтой; подлежащие ремонту на ремонтном предприятии — белой; подлежащие восстановлению только на специализированных ремонтных предприятиях- синей; полностью непригодные — красной.

К группе пригодных относятся детали, имеющие допустимые износы. Износ деталей определяют, руководствуясь техническими условиями на контроль и сортировку.

К группе подлежащих ремонту или восстановлению относятся детали, имеющие износы и другие дефекты, которые можно устранить путем ремонта.

Ремонтируемые узлы двигателей комплектуют деталями в соответствии с ведомостью дефектов и техническими условиям]! на ремонт деталей (приведенными в альбомах технологических карт на разборку и сборку двигателей).

Читать далее: Ремонтное оборудование и инструменты

Категория: - Передвижные электростанции

stroy-technics.ru