Изобретение может быть использовано в поршневых двигателях внутреннего сгорания. Четырехтактный бесклапанный поршневой двигатель внутреннего сгорания содержит рабочие цилиндры с поршнями, коленчатый вал поршней рабочих цилиндров, цилиндры газораспределения с поршнями и впускными и выпускными окнами и коленчатые валы поршней цилиндров газораспределения. Каждый рабочий цилиндр (14) имеет, по крайней мере, четыре цилиндра (7), (8), (9), (10) газораспределения, из них два цилиндра (8), (10) с выпускными окнами и два цилиндра (7), (9) с впускными окнами. Выпускные (впускные) окна цилиндров (7), (8), (9), (10) газораспределения открываются последовательно по ходу вращения их коленчатых валов. Поршни цилиндров (7), (8), (9), (10) газораспределения имеют дезаксиальные кривошипно-шатунные механизмы. Выпускные окна первого газораспределительного цилиндра (8) открываются поршнем первыми в начале выпуска при обратном ходе дезаксиального кривошипно-шатунного механизма. Выпускные окна второго газораспределительного цилиндра (10) открываются поршнем при открытых выпускных окнах первого газораспределительного цилиндра (8) при прямом ходе дезаксиального кривошипно-шатунного механизма. Впускные окна третьего цилиндра (7) газораспределения открываются поршнем первыми в начале впуска при обратном ходе дезаксиального кривошипно-шатунного механизма. Впускные окна четвертого газораспределительного цилиндра (9) открываются поршнем при открытых впускных окнах третьего газораспределительного (7) цилиндра при прямом ходе дезаксиального кривошипно-шатунного механизма. Технический результат заключается в улучшении газообмена рабочих цилиндров двигателя. 2 ил.

Изобретение относится к двигателям внутреннего сгорания, в частности, к поршневым двигателям внутреннего сгорания.

Разнообразие областей применения поршневых двигателей внутреннего сгорания обуславливает и разнообразие конструкций, размеров и массы их [2, стр.9-13].

В качестве аналога можно представить тепловозный дизель 10Д100, рядный, двухтактный, бесклапанный, вертикальный, с противоположно движущимися поршнями, с двумя коленчатыми валами, связанными через вертикальную передачу [1, стр.276-82]. Выпускные окна открываются нижними поршнями, а впускные окна верхними поршнями [1, стр.281, рис.165]. Нижний коленчатый вал опережает верхний на 12 градусов, что определяет режим выпуска, прямоточной продувки, дозарядки цилиндра воздухом давлением выше атмосферного, и определяет, что нижний коленчатый вал развивает 70% мощности двигателя. Недостатком такого технического решения является снижение мощности на единицу массы двигателя за счет верхней, запаздывающей поршневой группы.

Наиболее близким по технической сути или прототипом является двигатель из патентного документа DE 4138983 A1 опубликованного 03.06.1993, где четырехтактный бесклапанный поршневой двигатель, содержит рабочие цилиндры с поршнями, коленчатый вал поршней рабочих цилиндров, цилиндры газораспределения с поршнями, впускными и выпускными окнами, коленчатые валы поршней цилиндров газораспределения, каждый рабочий цилиндр имеет, по крайней мере, четыре цилиндра газораспределения, из них, два цилиндра с выпускными окнами и два цилиндра с впускными окнами, причем, выпускные (впускные) окна цилиндров открываются последовательно по ходу вращения их коленчатых валов. Недостатком такого технического решения является ослабленный газообмен в момент начала или окончания выпуска (впуска), определяемый скоростью перемещения поршней в цилиндрах газораспределения в зоне выпускных (впускных) окон при аксиальных кривошипно-шатунных механизмах этих поршней.

Задачей изобретения является улучшить систему газообмена четырехтактного бесклапанного двигателя внутреннего сгорания, что сделает заявляемый двигатель эффективнее прототипа. Указанный технический результат достигается тем, что в заявляемом четырехтактном двигателе поршни цилиндров газораспределения приводятся в движение коленчатыми валами через дезаксиальные кривошипно-шатунными механизмы. Для улучшения газообмена двигателя открывания и закрывания выпускных (впускных) окон используется обратный ход (большая скорость) дезаксиального кривошипно-шатунного механизма. Следовательно, заявляемый двигатель эффективнее прототипа.

Сопоставимый анализ с прототипом позволяет сделать вывод, что заявляемый ЧЕТЫРЕХТАКТНЫЙ БЕСКЛАПАННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ будет эффективнее прототипа. Автору не известна подобная конструкция двигателя, где поршни цилиндров газораспределения приводятся в движение через дезаксиальные кривошипно-шатунными механизмы. Следовательно, заявляемое решение соответствует критерию «новизна».

Сравнение заявляемого решения с прототипом позволило выявить в нем признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию «Изобретательский уровень».

Сущность технического решения подтвеждается чертежом (фиг.2). На фиг.2 представлен один цилиндр заявляемого двигателя, где рабочий цилиндр 14, ось коленчатого вала рабочего цилиндра 13, цилиндры газораспределения с выпускными окнами 8, 10, цилиндры газораспределения с впускными окнами 7, 9, оси коленчатых валов поршней цилиндров газораспределением 11, 12. Коленчатый вал поршней рабочих цилиндров вращается в два раза быстрее, чем коленчатые валы поршней цилиндров газораспределения. Поршни цилиндров газораспределения имеют дезаксиальные кривошипно-шатунные механизмы. Для улучшения газообмена двигателя открывания и закрывания выпускных (впускных) окон используется обратный ход (большая скорость) дезаксиального кривошипно-шатунного механизма. Следовательно, заявляемый двигатель эффективнее прототипа.

Для понимания сущности технического решения предлагаемого автором приведу подробное описание дезаксиального кривошипно-шатунного механизма и заявляемого двигателя с ним. На фиг.1 представлен дезаксиальный кривошипно-шатунный механизм с эксцентриситетом 6, где поршень 1 в положении верхней мертвой точки, а поршень 2 в положении нижней мертвой точки, шатун 4. При прямом ходе угол поворота кривошипа больше 180 градусов на угол 3, а обратном на тот же угол меньше. Следовательно, скорость перемещения поршня в отношении угла поворота кривошипа 5 при прямом ходе меньше, а обратном ходе больше, чем у аксиального кривошипно-шатунного механизма [4, стр.195-199]. На фиг.2 представлен один цилиндр заявляемого двигателя, где рабочий цилиндр 14, ось коленчатого вала рабочего цилиндра 13, цилиндры газораспределения 8, 10 с выпускными окнами, цилиндры газораспределения 7, 9 с впускными окнами, оси коленчатых валов поршней цилиндров газораспределения 11, 12. Коленчатый вал поршней рабочих цилиндров вращается в два раза быстрее, чем коленчатые валы поршней цилиндров газораспределения. Поршни цилиндров газораспределения имеют дезаксиальные кривошипно-шатунные механизмы [4. стр.195-199]. Выпускные окна цилиндра 8 открываются первыми в начале выпуска, поршнем его с дезаксиальным кривошипно-шатунным механизмом на обратном ходе (большая скорость). Вторыми, через определенный угол поворота коленчатых валов, открываются выпускные окна цилиндра 10 (при открытых окнах цилиндра 8) поршнем с дезаксиальным кривошипно-шатунным механизмом на прямом ходе (меньшая скорость). Определенный угол поворота коленчатых валов открыты выпускные окна цилиндров 8, 10. Далее, через определенный угол поворота коленчатых валов, закрываются выпускные окна цилиндра 8 на прямом ходе (меньшая скорость) поршнем с дезаксиальным кривошипно-шатунным механизмом. Далее, через определенный угол поворота коленчатых валов, закрываются выпускные окна цилиндра 10 на обратном ходе (большая скорость) поршнем с дезаксиальным кривошипно-шатунным механизмом. Впускные окна цилиндра 7 открываются первыми в начале впуска, поршнем его с дезаксиальным кривошипно-шатунным механизмом на обратном ходе (большая скорость) Вторыми, через определенный угол поворота коленчатых валов, открываются впускные окна цилиндра 9 (при открытых окнах цилиндра 7) поршнем с дезаксиальным кривошипно-шатунным механизмом на прямом ходе (меньшая скорость). Определенный угол поворота коленчатых валов открыты впускные окна цилиндров 7, 9. Далее, через определенный угол поворота коленчатых валов, закрываются впускные окна цилиндра 7 на прямом ходе (меньшая скорость) поршнем с дезаксиальным кривошипно-шатунным механизмом. Далее, через определенный угол поворота коленчатых валов, закрываются впускные окна цилиндра 9 на обратном ходе (большая скорость) поршнем с дезаксиальным кривошипно-шатунным механизмом. Начало выпуска (впуска) и окончание их совершается поршнями на большой скорости. В средине выпуска (впуска) при максимальной скорости поршня в рабочем цилиндре открыты окна двух цилиндров газораспределения.

Следовательно, конструкция ЧЕТЫРЕХТАКТНОГО БЕСКЛАПАННОГО ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ с дезаксиальными кривошипно-шатунными механизмами поршней цилиндров газораспределения улучшить газообмен в сравнении с прототипом, увеличит мощность, экономичность заявляемого двигателя, следовательно, сделает производство его экономически эффективным.

Источники информации, принятые во внимание при написании:

1. А.Э. Симсон А.З. Хомич и др. Двигатели внутреннего сгорания. Тепловозные дизели. Газотурбинные установки. - М.: Транспорт, 1980. 383 с.

2. А.С. Орлин М.Г. Круглов и др. Двигатели внутреннего сгорания. Конструирование и расчет на прочность поршневых и комбинированных двигателей. - М.: Машиностроение, 1984. 382 с.

3. А.С. Орлин М.Г. Круглов и др. Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей. - М. Машиностроение, 1983. 374 с.

4. И.И. Артоболевский. Теория механизмов. - М.: Наука, 1967. 719 с.

5. Патент DE 4138983 опубликован 03.06.1993.

Четырехтактный бесклапанный поршневой двигатель внутреннего сгорания, содержащий рабочие цилиндры с поршнями, коленчатый вал поршней рабочих цилиндров, цилиндры газораспределения с поршнями и впускными и выпускными окнами и коленчатые валы поршней цилиндров газораспределения, каждый рабочий цилиндр имеет, по крайней мере, четыре цилиндра газораспределения, из них два цилиндра с выпускными окнами и два цилиндра с впускными окнами, причем выпускные (впускные) окна цилиндров газораспределения открываются последовательно по ходу вращения их коленчатых валов, отличающийся тем, что поршни цилиндров газораспределения имеют дезаксиальные кривошипно-шатунные механизмы, причем выпускные окна первого газораспределительного цилиндра открываются поршнем первыми в начале выпуска при обратном ходе дезаксиального кривошипно-шатунного механизма, выпускные окна второго газораспределительного цилиндра открываются поршнем при открытых выпускных окнах первого газораспределительного цилиндра при прямом ходе дезаксиального кривошипно-шатунного механизма, впускные окна третьего цилиндра газораспределения открываются поршнем первыми в начале впуска при обратном ходе дезаксиального кривошипно-шатунного механизма, а впускные окна четвертого газораспределительного цилиндра открываются поршнем при открытых впускных окнах третьего газораспределительного цилиндра при прямом ходе дезаксиального кривошипно-шатунного механизма.

www.findpatent.ru

Изобретение относится к двигателям внутреннего сгорания, в частности, к поршневым двигателям внутреннего сгорания.

Разнообразие областей применения поршневых двигателей внутреннего сгорания обуславливает и разнообразие конструкций, размеров и массы их [2, стр.9-13].

В качестве аналога можно представить тепловозный дизель 10Д100, рядный, двухтактный, бесклапанный, вертикальный, с противоположно движущимися поршнями, с двумя коленчатыми валами, связанными через вертикальную передачу [1, стр.276-82]. Выпускные окна открываются нижними поршнями, а впускные окна верхними поршнями [1, стр.281, рис.165]. Нижний коленчатый вал опережает верхний на 12 градусов, что определяет режим выпуска, прямоточной продувки, дозарядки цилиндра воздухом давлением выше атмосферного, и определяет, что нижний коленчатый вал развивает 70% мощности двигателя. Недостатком такого технического решения является снижение мощности на единицу массы двигателя за счет верхней, запаздывающей поршневой группы.

Наиболее близким по технической сути или прототипом является двигатель из патентного документа DE 4138983 A1 опубликованного 03.06.1993, где четырехтактный бесклапанный поршневой двигатель, содержит рабочие цилиндры с поршнями, коленчатый вал поршней рабочих цилиндров, цилиндры газораспределения с поршнями, впускными и выпускными окнами, коленчатые валы поршней цилиндров газораспределения, каждый рабочий цилиндр имеет, по крайней мере, четыре цилиндра газораспределения, из них, два цилиндра с выпускными окнами и два цилиндра с впускными окнами, причем, выпускные (впускные) окна цилиндров открываются последовательно по ходу вращения их коленчатых валов. Недостатком такого технического решения является ослабленный газообмен в момент начала или окончания выпуска (впуска), определяемый скоростью перемещения поршней в цилиндрах газораспределения в зоне выпускных (впускных) окон при аксиальных кривошипно-шатунных механизмах этих поршней.

Задачей изобретения является улучшить систему газообмена четырехтактного бесклапанного двигателя внутреннего сгорания, что сделает заявляемый двигатель эффективнее прототипа. Указанный технический результат достигается тем, что в заявляемом четырехтактном двигателе поршни цилиндров газораспределения приводятся в движение коленчатыми валами через дезаксиальные кривошипно-шатунными механизмы. Для улучшения газообмена двигателя открывания и закрывания выпускных (впускных) окон используется обратный ход (большая скорость) дезаксиального кривошипно-шатунного механизма. Следовательно, заявляемый двигатель эффективнее прототипа.

Сопоставимый анализ с прототипом позволяет сделать вывод, что заявляемый ЧЕТЫРЕХТАКТНЫЙ БЕСКЛАПАННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ будет эффективнее прототипа. Автору не известна подобная конструкция двигателя, где поршни цилиндров газораспределения приводятся в движение через дезаксиальные кривошипно-шатунными механизмы. Следовательно, заявляемое решение соответствует критерию «новизна».

Сравнение заявляемого решения с прототипом позволило выявить в нем признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию «Изобретательский уровень».

Сущность технического решения подтвеждается чертежом (фиг.2). На фиг.2 представлен один цилиндр заявляемого двигателя, где рабочий цилиндр 14, ось коленчатого вала рабочего цилиндра 13, цилиндры газораспределения с выпускными окнами 8, 10, цилиндры газораспределения с впускными окнами 7, 9, оси коленчатых валов поршней цилиндров газораспределением 11, 12. Коленчатый вал поршней рабочих цилиндров вращается в два раза быстрее, чем коленчатые валы поршней цилиндров газораспределения. Поршни цилиндров газораспределения имеют дезаксиальные кривошипно-шатунные механизмы. Для улучшения газообмена двигателя открывания и закрывания выпускных (впускных) окон используется обратный ход (большая скорость) дезаксиального кривошипно-шатунного механизма. Следовательно, заявляемый двигатель эффективнее прототипа.

Для понимания сущности технического решения предлагаемого автором приведу подробное описание дезаксиального кривошипно-шатунного механизма и заявляемого двигателя с ним. На фиг.1 представлен дезаксиальный кривошипно-шатунный механизм с эксцентриситетом 6, где поршень 1 в положении верхней мертвой точки, а поршень 2 в положении нижней мертвой точки, шатун 4. При прямом ходе угол поворота кривошипа больше 180 градусов на угол 3, а обратном на тот же угол меньше. Следовательно, скорость перемещения поршня в отношении угла поворота кривошипа 5 при прямом ходе меньше, а обратном ходе больше, чем у аксиального кривошипно-шатунного механизма [4, стр.195-199]. На фиг.2 представлен один цилиндр заявляемого двигателя, где рабочий цилиндр 14, ось коленчатого вала рабочего цилиндра 13, цилиндры газораспределения 8, 10 с выпускными окнами, цилиндры газораспределения 7, 9 с впускными окнами, оси коленчатых валов поршней цилиндров газораспределения 11, 12. Коленчатый вал поршней рабочих цилиндров вращается в два раза быстрее, чем коленчатые валы поршней цилиндров газораспределения. Поршни цилиндров газораспределения имеют дезаксиальные кривошипно-шатунные механизмы [4. стр.195-199]. Выпускные окна цилиндра 8 открываются первыми в начале выпуска, поршнем его с дезаксиальным кривошипно-шатунным механизмом на обратном ходе (большая скорость). Вторыми, через определенный угол поворота коленчатых валов, открываются выпускные окна цилиндра 10 (при открытых окнах цилиндра 8) поршнем с дезаксиальным кривошипно-шатунным механизмом на прямом ходе (меньшая скорость). Определенный угол поворота коленчатых валов открыты выпускные окна цилиндров 8, 10. Далее, через определенный угол поворота коленчатых валов, закрываются выпускные окна цилиндра 8 на прямом ходе (меньшая скорость) поршнем с дезаксиальным кривошипно-шатунным механизмом. Далее, через определенный угол поворота коленчатых валов, закрываются выпускные окна цилиндра 10 на обратном ходе (большая скорость) поршнем с дезаксиальным кривошипно-шатунным механизмом. Впускные окна цилиндра 7 открываются первыми в начале впуска, поршнем его с дезаксиальным кривошипно-шатунным механизмом на обратном ходе (большая скорость) Вторыми, через определенный угол поворота коленчатых валов, открываются впускные окна цилиндра 9 (при открытых окнах цилиндра 7) поршнем с дезаксиальным кривошипно-шатунным механизмом на прямом ходе (меньшая скорость). Определенный угол поворота коленчатых валов открыты впускные окна цилиндров 7, 9. Далее, через определенный угол поворота коленчатых валов, закрываются впускные окна цилиндра 7 на прямом ходе (меньшая скорость) поршнем с дезаксиальным кривошипно-шатунным механизмом. Далее, через определенный угол поворота коленчатых валов, закрываются впускные окна цилиндра 9 на обратном ходе (большая скорость) поршнем с дезаксиальным кривошипно-шатунным механизмом. Начало выпуска (впуска) и окончание их совершается поршнями на большой скорости. В средине выпуска (впуска) при максимальной скорости поршня в рабочем цилиндре открыты окна двух цилиндров газораспределения.

Следовательно, конструкция ЧЕТЫРЕХТАКТНОГО БЕСКЛАПАННОГО ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ с дезаксиальными кривошипно-шатунными механизмами поршней цилиндров газораспределения улучшить газообмен в сравнении с прототипом, увеличит мощность, экономичность заявляемого двигателя, следовательно, сделает производство его экономически эффективным.

Источники информации, принятые во внимание при написании:

1. А.Э. Симсон А.З. Хомич и др. Двигатели внутреннего сгорания. Тепловозные дизели. Газотурбинные установки. - М.: Транспорт, 1980. 383 с.

2. А.С. Орлин М.Г. Круглов и др. Двигатели внутреннего сгорания. Конструирование и расчет на прочность поршневых и комбинированных двигателей. - М.: Машиностроение, 1984. 382 с.

3. А.С. Орлин М.Г. Круглов и др. Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей. - М. Машиностроение, 1983. 374 с.

4. И.И. Артоболевский. Теория механизмов. - М.: Наука, 1967. 719 с.

5. Патент DE 4138983 опубликован 03.06.1993.

bankpatentov.ru

Я Кылосов Игорь Валерьевич гражданин Российской Федерации являюсь единственным держателем патента на изобретение в области двигателестроения # DE102012011353A1. тема патента "бесклапанный газораспределительный механизм двигателя внутреннего сгорания".Специалисты в данной области без труда оценят степень новизны данного изобретения,,,Ну а я, собственно срочно ищу потенциальных партнеров в части разработки проекта и дальнейшего производства двигателей совершенно нового типа. Предполагаю, что у Вас могут возникнуть вопросы в юридическом, технологическом, патентном и прочих аспектах. С удовольствием на них отвечу. В последующем очень надеюсь на вашу компетентность и порядочность. 1. В состав традиционного газораспределительного механизма, даже для обеспечения работоспособности одного цилиндра входит внушительное количество входящих комплектующих ( тарельчатые клапаны, сёдла клапанов, пружины, сухари, коромысла, собственно распределительный вал, регулировочные дополнения и проч.). Работу же, как минимум одного цилиндра с бесклапанным ГРМ обеспечивают 4 основных входящих, как то верхний полукорпус, нижний полукорпус, вал ГРМ и 2 кольца, причем верхний полукорпус, нижний полукорпус и вал ГРМ работают как единое целое для всего блока цилиндров. В данном подпункте была предпринята попытка перечислить и сравнить факторы, влияющие на себестоимость традиционного и вновь заявленного изделий для принятия решения о целесообразности дальнейшего использования, и подобными вопросами, как известно, занимаются специалисты, рассматривающие задачу уже в экономическом ракурсе.

2. Технологический аспект в изготовлении бесклапанного ГРМ не подразумевает использование какого бы то ни было специального оборудования для изготовления входящих комплектующих и соответственно возможно освоение продукта параллельно с основной программой производства либо постепенным замещением (разумеется, после удачного прохождения всех вех на пилотной стадии). Это же касается и изготовления опытных образцов. Самодостаточен для достижения результата минимальный станочный парк обычного подразделения для механической обработки металла.

3. Беглое сравнение габаритных размеров нового ГРМ и традиционного показывает преимущество нового продукта что, как показывает практика, является немаловажным фактором в части компактизации силового агрегата и увеличении подкапотного пространства.

4. В кругу специалистов, занимающихся проектированием и двигателей и проч. бытует мнение о том, что львиная доля шума при работе приходится на открывание и закрывание впускного и выпускного клапанов набегающими кулачками распределительного вала. В это же момент расходуется часть мощности двигателя, необходимая для сжатия пружины тарельчатого клапана (впускного либо выпускного). В новом механизме подразумевается плавное, безударное открытие каналов для впуска горючей смеси в полость цилиндра и выпуска отработавших выхлопных газов. Мощность, которая раньше расходовалась на сжатие пружин тарельчатых клапанов теперь идет на пополнение запаса крутящего момента т. к. пружины, как таковые отсутствуют.

5. Немаловажным моментом в новом ГРМ можно считать (теоретически) увеличение моторесурса и уменьшение износа в 2 раза в силу того что, теперь вал распределительного механизма вращается в 2 раза медленнее и основную роль выполняют сквозные отверстия в теле вала, расположенные в диаметральной плоскости

6. В механизме также предусмотрено продольное плавное перемещение вала в теле корпуса ГРМ для изменения размеров сечения продувочных каналов, если в этом появится необходимость. Данный аспект уже должен рассматриваться не на начальной стадии проектирования опытного образца. Выше были предоставлены лишь некоторые преимущества нового газораспределительного механизма двигателя внутреннего сгорания. Подытоживая все вышесказанное, следует понимать, что юридически оформленное техническое решение являет собой только новый принцип газораспределения. В нем не отображены системы обеспечения нормальной работы ГРМ, такие как система смазки и охлаждения и проч. Отсутствуют решения, которые появились уже после оформления заявки, вполне жизнеспособные и доступные для реализации…Для большего понимания принципа работы прилагаюисходные чертежные материалы выполненные в момент подачи заявки где файл 1.Основной элемент механизма, полнотелый вал с отверстиями выполненными всоответствии с необходимыми фазами газораспределения... 2. Схематичноеизображение бесклапанного ГРМ в фазе рабочего хода...3.Схематичное изображениеГРМ в фазе выпуска отработавших газов...4. Кольцо с выполненными вдиаметральной плоскости отверстиями для впуска, либо выпуска и пазами дляфиксирующих штифтов...5. Схематичное изометрическое изображение нижненгополукорпуса...6. Схематичное изометрическое изображение верхнегополукорпуса...7. Схематичное изометрическое изображение собственно самогомеханизма...8. Чертеж пары вал-кольцо... 9. Чертеж ГРМ в сборе...10.Схематичное изображение ГРМ в фазе впуска горючей смеси... 11. Схематичноеизображение ГРМ в фазе рабочего хода

crowd.nami.ru

КЛУБ АВТОЛЮЬИТЕЛЕЙ

С КЛАПАНАМИИ БЕЗ НИХ

Создатели первых двигателей внутреннего сгорания сталкивались с целым рядом технических проблем, одной из которых была эффективность и надежность газораспределительного механизма. Пожалуй, полное описание всех опробованных схем заняло бы не одну книгу. Сергей КАНУННИКОВ расскажет о некоторых интересных конструкциях, встречавшихся на автомобилях конца прошлого и начала нынешнего века.

Небольшой стационарный двигатель конструкции Г. Даймлера и В. Майбаха, построенный в 1883 году, был горизонтальным, одноцилиндровым. Клапаны располагались также горизонтально, в боковом объеме камеры сгорания, друг против друга. Интересно, что впускной открывало «автоматически» разрежение в цилиндре, а закрывала его возвратная пружина. Выпускной клапан имел механический привод, причем очень хитрой конструкции. На коленвале стоял диск, на внешней плоскости которого были сделаны кольцевые пазы, сходящиеся в определенных точках. По пазам скользил ползун, закрепленный через штифт в тяге привода клапана. Когда ползун скользил по внутреннему пазу, тяга оставалась неподвижной, а клапан — закрытым. При переходе ползуна во внешний паз тяга перемещалась и клапан открывался. Механизм позволял, выключая выпускной клапан, регулировать частоту вращения коленвала на холостом ходу и при малых нагрузках. Двигатель при этом как бы прекращал работу и возобновлял ее при переводе ползуна из внешнего паза во внутренний.

На следующем двигателе «Даймлер», который в 1885 году установили на «моторный велосипед», конструкция привода клапанов аналогичная. Однако у этого мотора был и третий клапан, расположенный в днище поршня! Идея такого клапана запатентована еще в 1878 году ганноверским изобретателем Конрадом Ангеле. При каждом втором обороте коленвала, в момент прохождения поршнем нижней мертвой точки клапан перепускал в цилиндр воздух, сжатый в картере двигателя (не забывайте, одноцилиндрового), увеличивая весовое наполнение цилиндра. При следующем обороте коленвала, в конце рабочего хода и начале такта сжатия, картер продувался воздухом. Кстати, похожая конструкция много позже применялась на двухтактных дизелях. На моторе «Даймлер» клапан открывался, когда тарелка его пружины при подходе поршня к нижней мертвой точке садилась на упоры, расположенные в нижней части цилиндра. Впрочем, конструкция показала себя ненадежной и от нее вскоре отказались.

Достаточно долго на автомобильных двигателях применялась несъемная головка L-образной формы. Клапаны располагались в объеме сбоку от камеры сгорания. Появление второго распредвала сделало головку Т-образной. А когда распредвалы стали располагать сверху, упростился и механизм газораспределения, лишившись длинных штанг и толкателей. Два верхних распредвала устанавливали уже в 30-х на мощных спортивных машинах. Такой двигатель стоял, например, на шестицилиндровом БМВ-328, оснащенном к тому же тремя карбюраторами.

Нельзя ли вообще без клапанов? Можно, конечно, если строить двухтактники, где газораспределением «ведает» поршень. А если нужен «настоящий» автомобильный мотор, четырехтактный? Над этим вопросом инженеры задумались уже в начале века. Американец Чарльз Найт изобрел и запатентовал бесклапанный двигатель с так называемым гильзовым (золотниковым) газораспределением (см. рис.). Впервые такой мотор был установлен на британском «Дэймлере» в 1907 году, а затем применялся на автомобилях «Виллис», «Хорьх» и многих других. В двигателе Найта между поршнем и стенками цилиндра располагались две гильзы с прорезями — окнами. Гильзы двигались возвратно-поступательно с помощью шатунов и эксцентриков, приводящихся от распредвала. В определенные моменты окна гильз совмещались с каналами в стенке цилиндра, соединяя его полость с впускным или выпускным коллекторами. Существовали моторы и с одной гильзой на цилиндр, которая, помимо поступательного движения, совершала угловые перемещения.

В ту же пору опробовали и другое решение — газораспределение с помощью вращающихся золотников (крановое). Золотник представлял собой цилиндр с углублениями и приводился цепью от коленвала. Вращаясь, золотник соединял цилиндр с впускным или выпускным коллекторами.

Золотниковые двигатели отличались мягкой и бесшумной работой, хорошим наполнением и очисткой цилиндров. Среди недостатков, помимо сложности и дороговизны, можно отметить высокий расход масла, большие инерционные нагрузки, а для моторов с крановым газораспределением — большой нагрев золотника и, как следствие, сложности с его смазкой.

Последние автомобильные бесклапанные моторы сошли со сцены вскоре после второй мировой войны — если, конечно, не считать двухтактных «трабантов» и «вартбургов», оказавшихся на тупиковой (пока?) ветви эволюции автомобиля. Обойденные четырехтактными собратьями, они тем не менее оставили за собой одно несомненное первенство — в легендарной простоте конструкции.

Схема газораспределения «Найт»: 1 — коленчатый вал;

2 — гильзы; 3 — шатуны привода гильз;

4 — распределительный вал.

Посмотрите все фото и видео, которые нравятся нашим пользователям.

www.zr.ru

Бесклапанный пульсирующий двигатель – простейший в мире реактивный двигатель. Его разработки к сожалению были приостановлены с началом широкого применения турбореактивных двигателей, но он продолжает представлять интетрес для любителей, так как может быть построен в домашней мастерской. Я построил мой двигатель изучив патент Локвуда, согласно которому устройство может иметь любой размер, при соблюдении определенных пропорций. Двигатель не имеет движущихся частей, также он может работать на любом топливе, если его испарить до входа в камеру сгорания (я использовал смесь бензина и дизельного топлива в равных частях), но старт происходит на газе (это значительно проще). Конструкция проста и относительно недорога для повторения. Я не знаю, с какой частотой происходят взрывы в камере сгорания моего двигателя, но догадываюсь, что это происходит около 30-50 раз в секунду, работа устройства сопровождается очень сильным шумом. Надеюсь когда-нибудь измерить эту частоту.

Двигатель работает на пропане, который поступает в камеру сгорания через длинную металлическую трубку, на конце которой установлен распылитель, который помогает испарить жидкое топливо. Когда используется пропан, распылитель не обязателен, в моем случае газ поступает прямо через трубку внутренним диаметром 4 мм. Трубка присоединяется к камере сгорания фитингом 10мм. У меня сделаны три таких трубки – одна для пропана, две другие для дизельного топлива и керосина.

В процессе старта пропан подают в камеру сгорания, и затем достаточно всего одной искры на свече, чтобы двигатель запустился.

Согласно патенту можно построить такой двигатель любого размера. На моем чертеже изображен мой вариант устройства, которое немного отличается от предложенного в патенте конструкцией выхлопной трубы, что упрощает изготовление, однако так как я не делал замеров тяги, возможно это сказалось на эффективности. Спрямители потока обычно удваивают тягу, и я собираюсь попробовать их сделать.

Сокращения на чертеже:

Сокращения на чертеже:

Баллоны с газом можно купить где угодно, я выбрал 11-килограмовый, с индустриальным разъемом. Я не использовал никаких редукторов, просто установил игольчатый клапан, так как расход газа довольно большой и обычный редуктор не даст нужного потока. Шанс того, что пропан в трубке и баллоне загорится, очень мал, если не опустошать баллон до конца. На картинках ниже вы можете видеть как это выглядит.

Искровая свеча вкручена в специально изготовленную на токарном станке деталь, вваренную в камеру сгорания. Свечу можно использовать любую, я поставил NGK BP6E S без дополнительного сопротивления, а боббину использовал от старого автомобиля. Также я сделал электронную схему для получения искры, которую надо получить только один раз, в момент старта двигателя.

Корпус трубы сварен из трехмиллиметровой нержавейки марки 316L. Я не знал как расчитать толщину, и просто взял лист потолще, с запасом. Двигатель запускался очень много раз, и никаких проблем обнаружено не было.

Запись создана в Среда, 23 января 2008 г. в 17:11. Рубрика: Новости. Вы можете подписаться на комментарии к этой записи RSS 2.0. Все пинги запрещены.

www.culibin.net

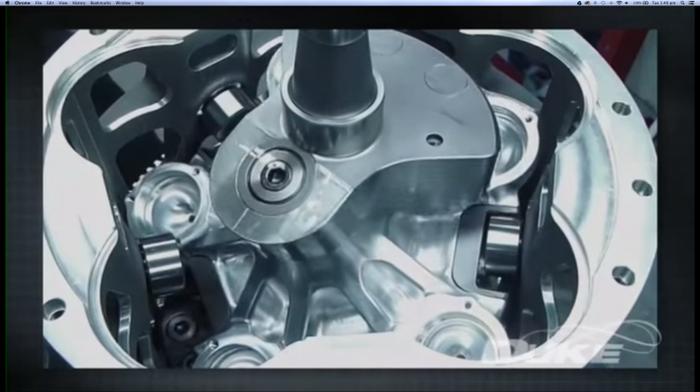

Двигатель из Новой Зеландии по всем параметрам превосходит традиционные модели

Инновационная бесклапанный двигатель от компании Duke обеспечивает отличную производительность, высокую степень сжатия, он чрезвычайно компактен и лёгок, и содержит меньшее число движущихся частей, чем обычные двигатели.

Осевая конструкция означает, что его пять цилиндров окружают вал привода и параллельны ему. Поршни передают усилие на манипулятор в форме звезды, который обкатывает приводной вал. Манипулятор, который используется для передачи усилия на вал привода, вращается в направлении, противоположном движению вала. Такое противовращение очень точно балансирует двигатель, и обнаружить его вибрацию на ощупь практически невозможно.

Вместо механического или пневматического управления клапанами, цилиндр с поршнями вращается мимо впускных и выпускных окон в стационарной головке в форме кольца. Свечи зажигания также установлены в этом неподвижном кольце — поршни просто скользят мимо каждого из окон, выполняя обычный цикл. Таким образом, система Duke устраняет всю сложность работы клапанной системы и при этом удается запустить пятицилиндровый двигатель всего тремя свечами и на трёх топливных форсунках.

В тесте 3-литровый пятицилиндровый двигатель дает мощность 215 лошадиных сил и 30 кгс крутящего момента при 4500 об/мин, опережая обычные 3-литровые двигатели, которые к тому же весят почти на 20 процентов больше.

Двигатель показал отличную устойчивость к предзажиганию (или детонации) — обеспечивая степень сжатия 14: 1 на обычном 91-ом бензине. Это говорит о том, что дальнейшая доводка позволит выжать из данного количества топлива ещё большую мощность, повышая общую эффективность устройства. К тому же двигатель практически всеяден – без всяких перенастроек он способен работать на керосине и может использовать альтернативные виды топлива.

Вряд ли этот двигатель появится в автомобилях в ближайшем будущем; концерны-автогиганты уже вложили большие средства в собственные технологии двигателей. Но авиастроение, портативные генераторы и морские лодочные моторы имеют уникальную возможность воспользоваться преимуществами высокой производительности, компактными размерами и малым весом двигателя Duke.

<iframe src="https://www.youtube.com/embed/cTpPBiReaZk" frameborder="0"></iframe>

https://www.youtube.com/watch?v=ihXV9mOncvs

maxpark.com

Изобретение относится к области роторных двигателей внутреннего сгорания. Техническим результатом является уменьшение размеров двигателя, снижение уровня шума, вибрации и потерь мощности. Сущность изобретения заключается в том, что ротор установлен эксцентрично на валу отбора мощности. Лопасти совершают поступательное перемещение в пазах цилиндрических шарниров, установленных в роторе и в средней части корпуса. Центр каждой лопасти движется по окружности с радиусом, равным половине эксцентриситета установки ротора. Это движение сообщается лопастям посредством пластин-стабилизаторов и преобразуется в орбитальное движение ротора. Функции газораспределительного механизма выполняет диск, соосный с валом отбора мощности и имеющий прорези, выполненные по дугам окружностей разных радиусов. Диск вращается против вращения вала отбора мощности в два раза медленнее и реализует циклограмму работы двигателя с нечетным числом камер сгорания. 8 з.п. ф-лы, 9 ил.

Изобретение относится к роторным машинам, но в большей мере к двигателям внутреннего сгорания орбитального типа. Вместо поршня, совершающего возвратно-прямолинейное движение с остановками, имеется ротор, который совершает круговое параллельное движение, называемое орбитальным, при этом ротор не имеет неподвижных положений. Рабочий объем двигателя разделен на отдельные изолированные камеры. В каждой камере обеспечиваются благоприятные условия для протекания процесса сгорания топливной смеси. Этот процесс, в частности, может быть таким же, как в цилиндре поршневого двигателя. Основными элементами конструкции орбитального двигателя являются: вал отбора мощности с закрепленным на нем эксцентриком, выполняющим роль кривошипа; ротор, совершающий орбитальное движение; средняя часть корпуса, в которой размещен ротор; боковые крышки, прилегающие с двух сторон к средней части корпуса; лопасти, разделяющие объем, заключенный между ротором и корпусом двигателя на изолированные камеры. Орбитальное движение ротора позволяет изменять объем каждой изолированной камеры от максимального до минимального так же, как в традиционном поршневом двигателе. Автономные условия смазки позволяют располагать вал отбора мощности горизонтально, вертикально и наклонно. Камера сгорания может располагаться в средней части корпуса или в роторе, или в средней части корпуса и в роторе одновременно. В машинах роторного типа уплотнения выполнены, как правило, в виде пластин и колец, под которыми установлены пружины, обеспечивающие первоначально небольшую силу прижатия уплотнительных элементов. Регулирование силы прижатия может осуществляться за счет подвода давления, создаваемого в изолированных камерах, по специальным каналам в пространство под уплотнительными элементами.

Орбитальное движение ротора в известных конструкциях осуществляется, как правило, за счет установки дополнительных эксцентриков, которые одновременно размещены в углублениях боковых крышек и в углублениях на боковых сторонах ротора.

Из всех существующих типов роторно-поршневых двигателей практическое применение имеет двигатель Ванкеля, также предпринимались попытки реализовать двигатель, получивший название орбитального, по американскому патенту Серича №3787150, 1974 г. Главное преимущество двигателя Ванкеля - малые размеры при заданной мощности. В двигателе вдвое меньше движущихся частей, чем в поршневом, и, следовательно, он потенциально надежнее и дешевле в производстве. Особенность двигателя - применение планетарного движения ротора (поршня), размещенного внутри корпуса, поверхность которого выполнена по эпитрохоиде. Такая конструкция позволяет осуществить 4-тактный цикл без применения специального механизма газораспределения. Герметизация камер обеспечивается радиальными и торцевыми уплотнительными пластинами, прижимаемыми к корпусу центробежными силами, давлением газа и ленточными пружинами.

Однако ему присущи три основных недостатка, которые трудно преодолеть или их преодоление требует больших затрат. Первый недостаток заключается в том, что удлиненная камера сгорания не позволяет осуществить эффективное сгорание топливной смеси. С этим связан повышенный расход топлива. Второй недостаток состоит в том, что возникающая при движении ротора вибрация пластин радиального уплотнения приводит к интенсивному износу эпитрохоидной внутренней поверхности корпуса в виде волнообразных искажений эпитрохоиды. Третий недостаток состоит в том, что неравномерный нагрев корпуса, связанный с перемещением камеры сгорания относительно корпуса, создает температурные напряжения, искажающие эпитрохоиду.

Орбитальный двигатель в том исполнении, которое было запатентовано Серичем, также имеет существенный конструктивный недостаток, заключающийся в том, что движение лопастей, разделяющих рабочий объем двигателя на изолированные камеры, является поступательным относительно корпуса. В то же время концы этих лопастей, закрепленные в роторе, совершают движение, подобное ползуну в синусном механизме. Такое движение лопастей позволило Серичу наиболее просто обеспечить уплотнение лопастей в корпусе, но очень сложным и, главное, ненадежным оказался способ закрепления и уплотнения лопастей в роторе.

Попытка заменить дополнительные эксцентрики, участвующие в сообщении ротору кругового параллельного движения и создающие в случае допущенных неточностей при изготовлении и установке нежелательные упругие деформации, предприняты в патентах DE 2825071 С3 (11.12.80), US 4,037,997 (26.07.77), ЕР 0601 218 81 (27.11.92).

В патенте DE 2828071 С3 задача решается за счет того, что в зоне действия ротора-поршня находится множество пружинящих стержней, расположенных таким образом, что каждый стержень простирается в направлении эксцентрика, закрепленного на валу отбора мощности, через отверстие, ось которого параллельна оси вала отбора мощности и которое примыкает к шарниру, установленному в роторе так, что указанный шарнир частично пересекает указанное отверстие; один конец упругого стержня входит в указанный шарнир, а другой конец заходит внутрь отверстия значительно меньшего диаметра, чем первое, расположенного ближе к оси вала отбора мощности. Всего на ротор действуют упругие силы от 21 стержня, которые за счет изгиба удерживают ротор-поршень. Сложность такого механизма и малая надежность очевидны.

В патенте ЕР 062121881 двигатель имеет два подвижных ротора: внешний и внутренний. Оси их вращения смещены относительно друг друга. Движение роторов синхронизируется лопастными пластинами, закругленные концы которых двигаются по контуру кривых, выполненных во внутреннем и внешнем роторах и, таким образом поддерживают указанные роторы. Как и в предыдущем патенте, рассмотренная конструкция отличается сложностью и малой надежностью.

Более простой вариант стабилизации движения ротора содержится в патенте US 4,037,997. Стабилизирующая пластина размещается с возможностью вращения на эксцентрике вала отбора мощности, несущем поршневой элемент. Эта пластина посредством четырех шарниров соединена с кривошипами, радиус которых равен эксцентриситету установки пластины-стабилизатора на валу отбора мощности. Указанная пластина имеет шип на ее периферии, выступающий наружу, и этот шип со значительным зазором размещается в пазу поршневого элемента. Фактически рассмотренная конструкция дублирует стабилизацию ротора посредством дополнительных эксцентриков-кривошипов, установленных в боковых крышках, с той разницей, что позволяет компенсировать дефекты изготовления и сборки.

Вопросы уплотнения шарниров и смазки в роторных машинах с орбитальным движением ротора рассмотрены в наших авторских свидетельствах СССР № 1811249 (7/1990) и патенте СССР 1,809,857 (10/1992).

В патенте US 3,703,344 предложена конструкция бесклапанного двигателя, в котором орбитальное движение ротора задано посредством трех дополнительных эксцентриков-кривошипов, шипы которых входят в отверстия, выполненные в боковых крышках и в роторе, недостатки которых были указаны выше; впуск и выпуск осуществляются посредством каналов и выемок через эксцентрик вала отбора мощности, шарниры, установленные в роторе, лопастные пластины, шарниры, установленные в корпусе, и корпус. Данная система ограничивает возможности газораспределения и постановки уплотнительных элементов, предотвращающих утечки.

Актуальной остается задача создания двигателя внутреннего сгорания роторного типа, позволяющего улучшить все основные параметры традиционного поршневого двигателя - уменьшить размеры и вес, увеличить коэффициент полезного действия, снизить расход топлива и содержание окиси углерода в отработавших газах, улучшить плавность работы двигателя, бесшумность и при этом обеспечить более высокую надежность и ремонтопригодность.

В изобретении поставлена техническая задача: совместить в одном устройстве стабилизацию движения ротора и лопастей, а также разработать бесклапанную механическую систему газораспределения применительно к круговому параллельному движению ротора, чем достигаются следующие технические результаты:

- уменьшаются габаритные размеры двигателя;

- снижаются потери на трение;

- упрощается конструкция;

- существенно снижаются затраты мощности на привод механизма газораспределения по сравнению с клапанным вариантом;

- снижаются шумы и вибрации.

Достижение указанных технических результатов осуществляется по двум направлениям. Первое направление предусматривает разработку устройства, которое должно управлять движением лопасти таким образом, чтобы лопасти при любом положении ротора занимали среднее положение между центрами шарниров, установленных в роторе и средней части корпуса. При этом движение лопасти не должно зависеть от движения ротора, то есть должно быть автономным. В этом случае положение каждой лопасти будет определяться нахождением одного ее конца в пазу шарнира, установленного только с возможностью углового перемещения, в средней части корпуса, и, одновременно, положением центра лопасти, задаваемым другим устройством. В свою очередь положение лопасти будет однозначно определять положение шарнира ротора, в пазу которого находится другая концевая часть лопасти. Положение ротора в целом будет зависеть от положения шарнира, установленного в роторе, и положения центра ротора относительно оси вала отбора мощности. Для получения кругового параллельного движения ротора достаточно, чтобы центр лопасти автономно перемещался по траектории, соответствующей окружности с радиусом, равным половине эксцентриситета установки ротора на валу отбора мощности, а центр этой окружности располагался в середине отрезка, соединяющего центр шарнира, установленного в средней части корпуса, с центром окружности, по которой перемещается центр шарнира, установленного в роторе. Чтобы выполнить перечисленные требования, достаточно, во-первых, передать движение посредством лопасти шарниру, установленному в роторе, и одновременно от вала отбора мощности центру ротора таким образом, чтобы и центр указанного шарнира и центр ротора двигались по траектории одного радиуса, равного эксцентриситету установки ротора на валу отбора мощности, и, во-вторых, передать движение от вала отбора мощности центру лопасти посредством промежуточного элемента, у которого по крайней мере две точки двигались бы по траектории, соответствующей окружности с радиусом, равным половине указанного эксцентриситета.

Второе направление предусматривает разработку устройства золотникового типа с использованием одного вращающегося диска и возможностью наиболее простой реализации циклограммы работы камер двигателя, а также определение направления вращения диска по отношению к скорости вращения вала отбора мощности. Требования, предъявляемые к циклограмме двигателя, заключаются в том, чтобы при вращении диска в одну сторону было последовательное равномерное чередование тактов впуска и выпуска при переходе от одной камеры к другой. Указанные требования выполняются в том случае, если число изолированных камер, в которых осуществляются такты впуска, сжатия, рабочего хода и выпуска, будет нечетным. Вращение золотникового диска должно осуществляться в направлении, противоположном вращению вала отбора мощности с частотой вращения, в два раза меньшей частоты вращения вала отбора мощности.

В соответствии с этим рассматриваемый двигатель включает: вал отбора мощности с неподвижно закрепленным на нем или выполненным заодно с указанным валом первым эксцентриком, эксцентриситет которого равен половине хода ротора-поршня, и неподвижно закрепленным вторым эксцентриком, ориентированным на валу отбора мощности подобно первому эксцентрику и имеющему эксцентриситет, равный половине величины эксцентриситета первого эксцентрика; подшипник качения или скольжения, установленный на первом эксцентрике; ротор, установленный посредством указанного подшипника на первом эксцентрике и побуждаемый им к совершению кругового параллельного движения, далее контур указанного ротора очерчен дугами окружности или другими линиями так, что он представляет собой диск или равносторонний многоугольник с нечетным числом сторон, далее по периферии указанного ротора в виде диска на равном расстоянии или в местах расположения вершин в случае многоугольника с криволинейными или прямолинейными сторонами выполнено множество первых сквозных цилиндрической формы отверстий, оси которых параллельны осям ротора, а со стороны, противоположной центру ротора, вдоль образующих этих отверстий выполнены сквозные прорези, ширина которых соответствует центральному углу меньше 180°, а контур указанного сквозного отверстия представляет собой неполную окружность с центральным углом больше 180°; среднюю часть корпуса, охватывающую указанный ротор таким образом, что между внешней поверхностью ротора и внутренней поверхностью средней части корпуса образована первая полость с монотонно изменяющимся по ширине полости сечением вследствие дезаксиального расположения ротора, далее в средней части корпуса со стороны ее внутренней поверхности выполнено множество вторых равноотстоящих сквозных цилиндрической формы отверстий, в которых со стороны указанной первой полости выполнены прорези, идентичные прорезям в первых сквозных отверстиях, далее в средней части корпуса с одной из ее торцевых поверхностей выполнены под углом или по криволинейной траектории третьи и четвертые сквозные отверстия, простирающиеся от указанной торцевой поверхности до указанной первой полости, расположенные на разных уровнях по отношению к внутреннему контуру средней части корпуса и служащие для впуска смеси и выпуска отработанных газов; первые и вторые цилиндрические шарниры ротора и средней части корпуса, имеющие паз, простирающийся на глубину не менее половины величины эксцентриситета первого эксцентрика и ориентированный вдоль оси указанных шарниров, и устанавливаемые соответственно в первых и вторых сквозных отверстиях с возможностью углового перемещения и имеющие на торцах и на цилиндрической поверхности канавки и выемки для установки уплотнительных элементов, а также каналы для смазки; лопасти в виде пластин, входящие своими концевыми частями с возможностью прямолинейного движения в пазы первых и вторых цилиндрических шарниров, прилегающие торцевыми поверхностями к первой и второй боковым крышкам и разделяющие таким образом первую полость на изолированные камеры, объем которых изменяется при перемещении ротора и в которых осуществляются все фазы рабочего процесса, далее указанные лопасти имеют на торцевых поверхностях или, по крайней мере, на одной из них канавки для установки уплотнительных элементов и имеют канавки для смазки сопряженных поверхностей, далее в указанных лопастях выполнены внутренние каналы для циркуляции смазки при сближении и удалении друг от друга первых и вторых цилиндрических шарниров, далее имеется сквозное отверстие или глухие отверстия с каждой из торцевых поверхностей, оси которых параллельны оси вала отбора мощности и в которых расположены валики, далее концевые части валиков выходят за пределы указанной лопасти и входят в указанные эксцентрично расположенные отверстия в первых и вторых дисковых шарнирах, установленных в первой и второй боковых крышках, и, по крайней мере, с одной стороны выступают за пределы указанного первого или второго дискового шарнира, далее в пазах цилиндрических шарниров, направляющих поступательное движение лопасти, целесообразно установить упругие элементы таким образом, чтобы они на тактах рабочего хода и впуска накапливали энергию, а на тактах сжатия и выпуска ее отдавали, и указанные упругие элементы будут выполнять двоякую функцию - дополнительно стабилизировать движение лопасти и ротора и выравнивать вращение вала отбора мощности; первую и вторую боковые крышки, изолирующие с торцов указанную первую полость, и через указанную первую полость и указанные боковые крышки проходит вал отбора мощности, далее в указанных крышках выполнено множество пятых и шестых сквозных отверстий, оси которых параллельны оси вала отбора мощности, и в первой боковой крышке, расположенной со стороны предполагаемого впускного коллектора, указанные пятые отверстия могут быть глухими; далее в указанной первой боковой крышке выполнены седьмые и восьмые сквозные отверстия, служащие продолжением третьих и четвертых сквозных отверстий, выполненных в средней части корпуса, и простирающиеся под углом к осевой линии, проходящей через центр указанной крышки, или параллельно указанной осевой линии, далее в первой боковой крышке также могут быть выполнены сквозные отверстия, дублирующие или заменяющие третье и четвертое сквозные отверстия, далее со стороны торцевой поверхности первой боковой крышки противолежащей поверхности, ограничивающей в осевом направлении первую полость, выполнены три кольцевые выемки для установки кольцевых уплотнительных элементов, одна из указанных кольцевых выемок разделяет третьи и четвертые сквозные отверстия, а две другие кольцевые выемки выполнены по отношению к указанным третьим и четвертым сквозным отверстиям внешним и внутренним образом; первые и вторые дисковые шарниры, установленные с возможностью вращательного движения соответственно в указанных пятых и шестых отверстиях, выполненных в первой и второй боковых крышках; далее каждый дисковый шарнир имеет эксцентрично расположенное отверстие, ось которого параллельна оси диска и смещена относительно указанной оси на величину, равную величине эксцентриситета второго эксцентрика; первую торцевую часть корпуса, примыкающую к первой боковой крышке и образующую вместе с ней вторую полость, далее в указанной первой торцевой части корпуса со стороны первой боковой крышки выполнены девятые и десятые сквозные отверстия, расположенные напротив третьих и четвертых сквозных отверстий, выполненных в первой боковой крышке, и три кольцевых выемки, идентичные указанным кольцевым выемкам в первой боковой крышке, далее указанные девятые и десятые сквозные отверстия простираются до каналов, выполненных в указанной первой торцевой части корпуса и осуществляющих функции впускной и выпускной систем; золотниковый диск, расположенный во второй полости соосно с валом отбора мощности и имеющий первую и вторую криволинейные прорези, ограниченные дугами окружностей, длина и взаимное расположение которых выбираются в соответствии с расположением указанных третьих, четвертых, шестых и седьмых сквозных отверстий и циклограммой работы двигателя; передаточный механизм, расположенный во второй полости, зубчатого или иного типа, преобразующий вращательное движение вала отбора мощности во вращательное движение золотникового диска противоположного направления с понижением частоты вращения в два раза; торцевую крышку, закрывающую указанные каналы впускной и выпускной систем и, одновременно, служащую дли монтажа на ней устройств для подачи топливной смеси и отвода отработанных газов; вторую торцевую часть корпуса, примыкающую ко второй боковой крышке и образующую вместе с ней третью полость так, что указанный второй эксцентрик, закрепленный на валу отбора мощности, располагается полностью или частично в указанной третьей полости; стабилизирующая пластина круглой или более сложной формы, имеющая центральное отверстие, посредством которого она установлена на указанном эксцентрике соосно с ним с возможностью вращательного движения, и в указанной пластине-стабилизаторе выполнены отверстия, равноудаленные друг от друга и размещенные на окружности с радиусом, равным расстоянию от оси вала отбора мощности до оси указанного дискового шарнира, далее в каждое указанное отверстие указанной пластины-стабилизатора входят своими концами валики, установленные в указанных лопастях и проходящие сквозь вторые дисковые шарниры, или отростки цилиндрической формы, выполненные на указанных дисковых шарнирах, соосные с указанными валиками, далее также дублирующие пластины-стабилизаторы могут располагаться во второй полости и в этом случае на валу отбора мощности должен быть неподвижно закреплен третий эксцентрик, идентичный второму эксцентрику, и пятые отверстия в первой боковой крышке должны быть сквозными. Такое конструктивное решение способствует лучшей передаче сил и снижает упругие деформации, вызывающие вибрационные процессы в кинематической цепи вал отбора мощности - стабилизирующая пластина - дисковый шарнир - лопасть - ротор.

Конструктивные особенности рассматриваемого двигателя позволяют применить двухпоточную систему смазки с вводом через дисковые шарниры к лопастям и далее к цилиндрическим шарнирам, установленным в роторе и в средней части корпуса, с последующим выводом смазки через каналы, выполненные в средней части корпуса и в осевом направлении вала отбора мощности. Такое разветвление подаваемой смазки позволяет снизить давление в системе или перераспределить его посредством редукционных клапанов, устанавливаемых в лопастях в местах разветвления входного потока.

Уплотнительный контур состоит из торцевых уплотнительных элементов лопасти в виде уплотнительных вкладышей Т-образного профиля, фиксируемых в продольном направлении уступами вырезов, выполненных на торцах лопасти перпендикулярно оси отверстия, служащего для установки валика, также торцевых уплотнительных пластин, встроенных в указанные цилиндрические шарниры таким образом, что они являются продолжением боковых стенок направляющих пазов. Указанные торцевые уплотнительные пластины одной стороной прилегают к указанным торцевым уплотнительным вкладышам, другой стороной - к продольным уплотнительным планкам, простирающимся вдоль образующих цилиндрических шарниров и установленных в соответствующих канавках. Все уплотнительные элементы поджимаются к сопряженным поверхностям одним из известных способов.

Рассматриваемый двигатель работает следующим образом (Фиг.1, 4 и 5). В конце такта сжатия в каждой изолированной камере 13 воспламеняется топливная смесь, давление расширяющегося рабочего тела передается на ротор 4 и затем на первый эксцентрик 2, побуждая таким образом вал отбора мощности 1 совершать вращательное движение. Вместе с ним совершает вращение второй эксцентрик 36, который, в свою очередь, передает движение стабилизирующей пластине 38, воздействующей на валики лопастей 11 или цилиндрические отростки дисковых шарниров 16, эксцентричные относительно оси соответствующего дискового шарнира 16, вследствие чего дисковые шарниры 16 совершают вращательное движение синхронно с валом отбора мощности 1. Посредством этого средняя точка каждой торцевой поверхности лопасти 11 движется по окружности с радиусом, равным половине величины эксцентриситета первого эксцентрика 2. Часть лопасти 11, размещенная в пазу 14 первого цилиндрического шарнира 8, поддерживает указанный шарнир, а вместе с ним ротор 4 таким образом, чтобы центр шарнира 8 перемещался по окружности с радиусом, равным величине эксцентриситета первого эксцентрика 2, заставляя ротор 4 совершать «орбитальное» движение. Рассмотренная передача движения осуществляется подобно кулисному механизму, в состав которого входят: в качестве ведущего звена - дисковый шарнир 16, в качестве кулисы - лопасть 11, в качестве направляющей - второй цилиндрический шарнир 9.

При указанных соотношениях эксцентриситетов первого и второго эксцентриков, положения оси отверстия дискового шарнира, служащего для размещения валика лопасти, и положения оси дискового шарнира точка, лежащая на кулисе или ее продолжении и совпадающая в каждый момент времени с центром первого цилиндрического шарнира, движется по окружности с радиусом, вдвое большим длины ведущего звена.

Рассмотренное устройство, стабилизирующее движение лопасти и ротора, работает в режиме циркуляции мощности, что существенно снижает энергетические затраты.

Краткое описание чертежей

На Фиг.1 изображен двигатель в разрезе поперек оси вала отбора мощности, включающий: 1 - вал отбора мощности; 2 - первый эксцентрик; 3 - подшипник; 4 - ротор; 5 - первые сквозные отверстия; 6 - маслосъемные кольца; 7 - уплотнительные планки; 8 - первые цилиндрические шарниры; 9 - вторые цилиндрические шарниры; 10 - вторые сквозные отверстия; 11 - лопасти; 12 - среднюю часть корпуса; 13 - изолированные камеры; 14 - направляющие пазы в цилиндрических шарнирах; 15 - каналы для вывода смазки; 16 - дисковые шарниры; 17 - отверстия для соединения средней части корпуса с боковыми крышками; 18 - свечи зажигания; 19 - уплотнительные кольца.

На Фиг.2 схематично изображен в разрезе узел лопасти, включающий упругие элементы 20, выполняющие дополнительные функции стабилизаторов движения ротора 4.

На Фиг.3 схематично изображен в разрезе узел лопасти, включающий упругие элементы 20, плунжеры 21, стержни 22, закрепленные в цилиндрических шарнирах 8 и 9 одним из известных способов, например 23, выполняющие функции дополнительной стабилизации лопасти 11 и рекуперации энергии во время рабочего хода и впуска с последующей отдачей энергии при выпуске и сжатии.

На Фиг.4 изображен двигатель в разрезе вдоль оси вала отбора мощности, включающий: 24 - первую боковую крышку; 25 - вторую боковую крышку; 26 - шкив; 27 - маховик; 28 - валик; 29 - первую торцевую часть корпуса; 30 - вторую полость; 31 - уплотнительный диск в виде пластины; 32 - золотниковый диск в виде пластины; 33 - торцевую крышку; 34 - вторую торцевую часть корпуса; 35 - третью полость; 36 - второй эксцентрик; 37 - стабилизирующую пластину; 38 - третье сквозное отверстие для впуска рабочей смеси; 39 - седьмое сквозное отверстие для впуска рабочей смеси; 40 - отверстие, дублирующее четвертое сквозное отверстие для выпуска отработанных газов; 41 - фрагмент впускного патрубка; 42 - фрагмент выпускного патрубка.

На Фиг.5 (а, б, в, г, д, е) изображен узел лопасти, который включает цилиндрические шарниры 8 и 9, лопасть 11, валик 28, торцевые уплотнительные пластины 43 цилиндрических шарниров 8 и 9, продольную уплотнительную планку 44, торцевой уплотнительный вкладыш 45 лопасти 11, выемки 46 для периферийной циркуляции смазки, внутренние каналы 47 для циркуляции смазки, прорези 48 для установки торцевых уплотнительных вкладышей 45, вырезы 49 для установки торцевых уплотнительных вкладышей 45, отверстия 50 для установки валика 28, осевое отверстие 51 для ввода смазки, радиальные отверстия 52.

На Фиг.6 изображен узел стабилизации движения лопасти 11 и ротора 4, установленного на первом эксцентрике 2.

На Фиг.7 изображен золотниковый диск 32 с криволинейной прорезью 53 для впуска топливной смеси и криволинейной прорезью 54 для выпуска отработанных газов.

На Фиг.8 (а, б) изображена система смазки двигателя с подачей смазки через осевые отверстия 51 валиков 28, циркуляцией смазки по каналам 55, 56, 57, 58 и выводом смазки через каналы 15 и 59.

На Фиг.9 (а, б, в) изображены циклограммы чередования тактов работы двигателя по углу поворота вала отбора мощности для трехкамерного, четырехкамерного и пятикамерного исполнения.

Наилучший вариант исполнения двигателя будет получен, если принять число изолированных камер нечетным и не менее трех, так как в этом случае такты, соответствующие рабочему ходу, будут следовать друг за другом с одним и тем же интервалом или одинаково перекрывать друг друга, тем самым повышая крутящий момент и плавность работы двигателя. Из других способов следует отметить следующие: первый предусматривает привод посредством стабилизирующих пластин всех дисковых шарниров, установленных в первой и второй боковых крышках, что повышает плавность работы двигателя; второй предусматривает установку подшипников качения, по крайней мере, на первом эксцентрике для снижения сопротивления перемещению ротора относительно первого эксцентрика, на который приходится наибольшая нагрузка, и облегчает, таким образом, стабилизацию движения ротора по круговой траектории; третий заключается в том, что часть двигателя, в которой непосредственно реализуется рабочий процесс, выполняется в виде отдельной сборочной единицы; четвертый предусматривает создание уплотнительного контура, имеющего рамную конструкцию с взаимным перекрытием прилегающих друг к другу уплотнительных планок, установленных в лопастях, первом и втором цилиндрических шарнирах. В целях экономии конструкционных материалов с высокой износостойкостью, упрощения технологии и повышения точности изготовления в первой торцевой части корпуса целесообразно разместить диск с тремя кольцевыми канавками, предназначенными для установки уплотнительных элементов.

Реализация бесклапанного варианта орбитального двигателя возможна только при нечетном числе камер вследствие того, что в этом случае при вращении золотникового диска в направлении, противоположном вращению вала отбора мощности, имеет место последовательность тактов впуска и выпуска с одинаковым интервалом по углу поворота указанного вала, например, для трехкамерного двигателя интервал составляет 60°, для пятикамерного 108°, для четырехкамерного двигателя циклический интервал отсутствует.

Сборка двигателя может производиться в следующем порядке. В ротор устанавливаются вал отбора мощности и подшипник, образуя роторную группу. Одна из боковых крышек располагается на горизонтальной поверхности и на нее устанавливается роторная группа, которая центрируется одним из опорных подшипников, находящихся в боковой крышке, и средняя часть корпуса, которая центрируется штифтами. Затем собираются узлы лопастей, включающие лопасти, шарниры, а также имеющиеся уплотнительные элементы. Шарниры одновременно устанавливаются соответственно в роторе и средней части корпуса. Сверху устанавливается другая боковая крышка, которая фиксируется относительно ротора и средней части корпуса тем же способом, что и предыдущая боковая крышка.

1. Бесклапанный орбитальный двигатель, содержащий вал отбора мощности с выполненными или закрепленными неподвижно на нем первым и вторым эксцентриками; ротор, размещенный посредством подшипника скольжения или качения на указанном первом эксцентрике и имеющий вид круглого или многостороннего с прямолинейными или овальными сторонами диска; среднюю часть корпуса; цилиндрические шарниры, установленные по периферии ротора и средней части корпуса с возможностью вращательного движения и имеющие глубокие пазы в радиальном направлении; лопасти, установленные своими концами в пазах указанных цилиндрических шарниров и поддерживаемые валиками, проходящими через середины лопастей; валики, проходящие через лопасти параллельно оси вала отбора мощности; боковые крышки, плотно прилегающие к торцевым поверхностям средней части корпуса; дисковые шарниры, размещенные с возможностью вращения в указанных боковых крышках и имеющие по одному сквозному отверстию, эксцентричному относительно оси шарнира, и указанное отверстие может быть заменено глухим отверстием со стороны первой полости и соосным с ним цилиндрическим выступом, далее, указанные боковые крышки, указанная средняя часть корпуса и указанный ротор образуют первую полость, разделенную указанными лопастями на изолированные камеры, и в указанной первой полости ротор совершает круговое параллельное движение, названное орбитальным, позволяющее изменять объем каждой указанной изолированной камеры от некоторой максимальной до некоторой минимальной величины; первую торцевую часть корпуса, образующую с одной из указанных боковых крышек вторую полость, в которой размещены средства для реализации бесклапанного газораспределения; вторую торцевую часть корпуса, в которой размещены средства для реализации системы стабилизации движения лопастей и ротора, отличающийся тем, что в средней части корпуса и боковой крышке, отделяющей вторую полость от первой, выполнены каналы, соединяющие камеры сгорания со второй полостью, при этом соответствующие указанным каналам отверстия со стороны второй полости расположены на двух радиальных уровнях, и отверстия, расположенные на одном из указанных уровней, являются впускными, а отверстия, расположенные на другом уровне, выпускными, и в указанной боковой крышке со стороны указанных отверстий выполнены концентрические канавки так, что одни из них охватывают отверстия одного уровня, наиболее удаленные от оси вала отбора мощности, другие проходят между отверстиями разных уровней, третьи проходят ниже отверстий второго уровня, в указанных канавках установлены уплотнительные кольца с возможностью осевого перемещения, далее, имеются каналы в первой торцевой части корпуса, входные отверстия которых расположены напротив указанных отверстий в боковой крышке, и на внутренней плоской поверхности указанной торцевой части корпуса имеются канавки, расположенные по такому же принципу, что и в указанной боковой крышке, далее, между указанной боковой крышкой и указанной поверхностью первой торцевой части корпуса имеется диск, центрально расположенный относительно оси вала отбора мощности с возможностью осевого перемещения и в указанном диске выполнены сквозные дугообразные прорези, одна из которых охватывает в радиальном направлении отверстия, расположенные на наиболее удаленном от оси вала отбора мощности уровне, другая прорезь охватывает в радиальном направлении отверстия, расположенные на втором уровне, далее, указанные прорези смещены относительно друг друга по угловой координате и простираются в окружном направлении в соответствии с принятыми фазами газораспределения, далее, указанный диск приводится во вращение одним из способов в направлении, противоположном вращению вала отбора мощности с угловой скоростью, равной половине угловой скорости указанного вала.

2. Орбитальный двигатель по п.1, отличающийся тем, что второй эксцентрик ориентирован так же, как первый эксцентрик, и имеется установленная на втором эксцентрике с возможностью вращения пластина-стабилизатор в виде диска, на периферии которого выполнены равноотстоящие друг от друга отверстия, расположенные на одном и том же диаметре, и в указанные отверстия входят своими концами указанные валики или указанные цилиндрические выступы дисковых шарниров, и таким образом вращательное движение вала преобразуется в поступательное перемещение лопастей в пазах указанных цилиндрических шарниров, установленных в роторе и в средней части корпуса и посредством пластины-стабилизатора и первого и второго эксцентриков ротор и лопасти совершают синхронные движения от одного ведущего звена.

3. Орбитальный двигатель по п.2, отличающийся тем, что ротор совершает круговое параллельное движение за счет того, что эксцентриситеты указанного второго эксцентрика и указанных отверстий в дисковых шарнирах равны половине эксцентриситета первого эксцентрика, а центры окружностей, по которым перемещаются центры указанных валиков и которые совпадают с центрами соответствующих дисковых шарниров, расположены в середине отрезков, соединяющих центры цилиндрических шарниров, расположенных в средней части корпуса, с центрами окружностей, радиусы которых равны эксцентриситету первого эксцентрика и которые отстоят от оси вала отбора мощности на величину, равную расстоянию от центра ротора до центра цилиндрических шарниров, установленных в роторе.

4. Орбитальный двигатель по п.1, отличающийся тем, что смазка под небольшим давлением подается в дисковые шарниры и по каналам, продольно и поперечно выполненным в указанных валиках и лопастях, поступает в полости, образованные лопастями и цилиндрическими шарнирами, откуда посредством импульсного воздействия, создаваемого лопастями в пазах цилиндрических шарниров, через другие каналы, радиально выполненные в цилиндрических шарнирах, поступает в кольцевые канавки, выполненные на цилиндрической поверхности указанных шарниров и сообщающиеся с продольно выполненными канавками по обе стороны от указанной продольной уплотнительной планки, далее, в средней части корпуса по каналам с входными отверстиями, расположенными напротив указанных кольцевых канавок, поступает во внешний трубопровод, сообщающийся с емкостью, в которой установлен маслонасос, и одновременно по каналам в роторе с входными отверстиями, расположенными таким же образом, поступает в кольцевую канавку, выполненную на цилиндрической поверхности первого эксцентрика, и затем в продольные канавки, примыкающие к кольцевой канавке, далее, через радиально расположенные в первом эксцентрике каналы поступает в центральный канал вала отбора мощности, откуда поступает во внешний трубопровод.

5. Орбитальный двигатель по п.4, отличающийся тем, что вдоль поверхностей трения уплотнительных планок и уплотнительных вкладышей выполнены канавки малого сечения, которые заполняются смазкой, поступающей в полости, образованные лопастями и цилиндрическими шарнирами.

6. Орбитальный двигатель по п.1, отличающийся тем, что вдоль образующей каждого цилиндрического шарнира ротора на цилиндрической поверхности указанного шарнира со стороны, противолежащей дну указанного паза, выполнена канавка, простирающаяся до торцевых поверхностей ротора, и в указанную канавку устанавливается продольная уплотнительная планка, примыкающая своими торцами к боковым крышкам.

7. Орбитальный двигатель по п.1, в котором на торцевых поверхностях цилиндрических шарниров по обе стороны паза, служащего для установки лопастей, выполнены ступенчатые канавки, примыкающие к соответствующим стенкам указанного паза, и в этих канавках установлены торцевые уплотнительные планки.

8. Орбитальный двигатель по п.1, отличающийся тем, что указанные лопасти имеют на торцевых поверхностях, обращенных к боковым крышкам, или, по крайней мере, на одной из них канавки и вырезы для установки уплотнительных элементов в виде уплотнительных вкладышей, и ширина полки указанного вкладыша равна толщине лопасти, а сам уплотнительный вкладыш не выходит за пределы плоскостей лопасти.

9. Орбитальный двигатель по п.8, отличающийся тем, что указанные уплотнительные вкладыши, указанные торцевые уплотнительные планки и указанные продольные уплотнительные планки образуют непрерывный уплотнительный контур узла лопасти.

www.findpatent.ru