Ошибочной является теория, которая гласит, что двигатели автомобилей испытывают увеличенную нагрузку, нежели силовые агрегаты автомобилей. Глупой  она является хотя бы потому, что в данном случае общим фактором является основной принцип работы. Во всем остальном данные силовые агрегаты отличаются. Мотоблокам приходится работать на полную мощность на протяжении нескольких десятков минут, а то и нескольких часов. Соответственно, столь тяжелые условия эксплуатации приводят к необходимости обязательного проведения сервисных и ремонтных работ. Сервисный центр engine-repairing.ru предлагает потенциальным клиентам возможность заказать ремонт двс мб2 на максимально выгодных условиях.

она является хотя бы потому, что в данном случае общим фактором является основной принцип работы. Во всем остальном данные силовые агрегаты отличаются. Мотоблокам приходится работать на полную мощность на протяжении нескольких десятков минут, а то и нескольких часов. Соответственно, столь тяжелые условия эксплуатации приводят к необходимости обязательного проведения сервисных и ремонтных работ. Сервисный центр engine-repairing.ru предлагает потенциальным клиентам возможность заказать ремонт двс мб2 на максимально выгодных условиях.

Производители мотоблоков, базирующихся на данных силовых агрегатах, предлагают собственную последовательность проведения ремонтных работ. В процессе снятия всех изношенных узлов необходимо обязательно придерживаться установленной последовательности выполнения операций. Если вы нарушите ее, о качественном восстановлении можно забыть. В подобных ситуациях всегда есть вероятность того, что владелец соберет двигатель неправильно.

Еще одной причиной, по которой не нужно проводить ремонт самостоятельно, является потребность в использовании большого количества качественных инструментов. Приобретать их для личного использования нет смысла из-за дороговизны набора. Вывод – лучше обратиться за помощью к профессионалам.

Цены:

| Ремонт двигателя | от 35 тысяч рублей |

Отличительной особенностью нашего технического центра является цена – она всегда находится на крайне доступном уровне. Так, например, в рейтинге всех компаний, занимающихся восстановлением двигателей мотоблоков, мы находимся на первом месте по показателям стоимости проведения работ.

Отличительной особенностью нашего технического центра является цена – она всегда находится на крайне доступном уровне. Так, например, в рейтинге всех компаний, занимающихся восстановлением двигателей мотоблоков, мы находимся на первом месте по показателям стоимости проведения работ.

При выполнении ремонта мы используем исключительно оригинальные расходные материалы. Зная всю последовательность разборки и сборки двигателя, наши сотрудники сумеют восстановить моторы даже в самых безнадежных случаях. При этом владелец еще и получит гарантию на выполненные работы.

ремонтируем двигателя как бензиновые так и дизельные!

ОСТАВЬТЕ ВАШ ТЕЛЕФОНи мы свяжемся с вами через 15 минут

Появились дополнительные вопросы? Мы с радостью их выслушаем по телефону или прочитаем по электронной почте! С контактной информацией можно ознакомиться на главной странице в самом низу.

engine-repairing.ru

Алюминиевый лист

Рифленый алюминиевый лист

Алюминиевая труба

Труба алюминиевая профильная (БОКС)

Алюминиевая плита

Алюминиевые рулоны

Алюминиевый круг

Алюминиевый пруток

Уголок алюминиевый

Алюминиевая полоса

Алюминиевая шина

Алюминиевый швеллер

Алюминиевый тавр (Т-образный профиль)

Алюминиевый двутавр

Анодированный алюминиевый профиль

Алюминиевая полоса анодированная

Алюминиевая труба анодированная квадратная

Алюминиевая труба анодированная круглая

Алюминиевый двутавр анодированный

Алюминиевый профиль Ш-образный анодированный

Алюминиевый тавр анодированный

Алюминиевый уголок анодированный

Алюминиевый швеллер анодированный

Алюминиевые сплавы в чушках

cvet-metall.com

| 1 | АК12 (АЛ2) | Химический состав, % | Способ получения отливок | Вид термической обработки | σВ, Мпа |

| НВ | |||||||||||||||||||||||||||||||||||||

| Алюминиевый сплав с кремнием. Литейные свойство хорошие пригоден для всех видов литья. Герметичен. Обладает относительно высокой коррозионной стойкостью. Сваривается газовой и аргонно-дуговой сваркой. Обрабатываемость резанием плохая. Термической обработкой не упрочняется. Применяется для деталей сложной конфигурации, не подвергаемых воздействию больших нагрузок, высоких давлений и повышенной температуры. | Mg | Si | Mn | Cu | Ni | Zn | Fe | ЗМ, ВМ, КМ | - | 147 | 4,0 | 50,0 | ||||||||||||||||||||||||||||||||

| 0,17-0,3 | 8,0-10,5 | 0,2-0,5 | 0,6 | 0.1 | 0,1 | Fe- 0,7 для литья в землю Fe- 1,5 для литья под давлением | К | - | 157 | 2,0 | 50,0 | |||||||||||||||||||||||||||||||||

| Д | - | 157 | 1,0 | 50,0 | ||||||||||||||||||||||||||||||||||||||||

| ЗМ, ВМ, КМ | Т2 | 137 | 4,0 | 50,0 | ||||||||||||||||||||||||||||||||||||||||

| К | Т2 | 147 | 3,0 | 50,0 | ||||||||||||||||||||||||||||||||||||||||

| Д | Т2 | 147 | 2,0 | 50,0 | ||||||||||||||||||||||||||||||||||||||||

| Лучшими литейными свойствами обладают сплавы Аl-Si (силумины). Высокая жидкотекучесть, малая усадка, отсутствие или низкая склонность к образованию горячих трещин и хорошая герметичность силуминов объясняются наличием большого количества эвтектики в структуре этих сплавов. В двойных сплавах А1 - Si эвтектика состоит из твердого раствора и кристаллов практически чистого кремния в легированных (АК9ч и др.) помимо двойной имеются тройные и более сложные эвтектики. Рис. Микроструктура сплава АК12 1 - до модифицирования 2 – после модифицирования Силумины обычно модифицируют натрием, который в виде хлористых и фтористых солей вводят в жидкий сплав в количестве 2 - 3 % от массы сплава. Помимо модифицирующего действия натрий сдвигает эвтектическую точку в системе Аl-Si в сторону больших содержаний кремния. Благодаря этому эвтектический по составу сплав (АК12) становится доэвтектическим. В его структуре помимо мелкокристаллической эвтектики появляются первичные кристаллы мягкой пластичной фазы — твердого раствора. Все это приводит к увеличениюпластичности и прочности. | ||||||||||||||||||||||||||||||||||||||||||||

| 2 | АК9 (АЛ4) | Химический состав, % | Способ получения отливок | Вид термической обработки | σВ, Мпа |

| НВ | |||||||||||||||||||||||||||||||||||||

| Mg | Si | Mn | Cu | Sn | Zn | Fe | ||||||||||||||||||||||||||||||||||||||

| Алюминиевый сплав с кремнием, магнием и марганцем. Коррозионная стойкость удовлетворительная. Литейные свойства хорошие, пригоден для всех видов литья с обязательным модифицированием, герметичен. Обрабатываемость резанием пониженная. Упрочняется термической обработкой. Применяется для крупных, сложных деталей высокой и средней наружности. | 0,17-0,3 | 8,0-10,5 | 0,2-0,5 | 0,1 | 0,01 | 0,2 | 0,6 | З, В, К, Д | - | 147 | 2,0 | 50,0 | ||||||||||||||||||||||||||||||||

| К, Д, ПД | - | 147 | 2,0 | 50,0 | ||||||||||||||||||||||||||||||||||||||||

| КМ, ЗМ | Т1 | 196 | 1,5 | 60,0 | ||||||||||||||||||||||||||||||||||||||||

| ЗМ, ВМ | Т6 | 225 | 3,0 | 70,0 | ||||||||||||||||||||||||||||||||||||||||

| К, КМ | Т6 | 235 | 3,0 | 70,0 | ||||||||||||||||||||||||||||||||||||||||

| З | Т6 | 225 | 2,0 | 70,0 | ||||||||||||||||||||||||||||||||||||||||

| 3 | АК13(АК13) | Химический состав, % | Способ получения отливок | Вид термической обработки | σВ, Мпа |

| НВ | |||||||||||||||||||||||||||||||||||||

| для изготовления чушек и отливок различными способами литья (в песчаные формы, по выплавляемым моделям, в кокиль, литьем под давлением) | Mg | Si | Ti | Cu | Sn | Zn | Fe | Д | - | 176 | 1,5 | 60,0 | ||||||||||||||||||||||||||||||||

| - | - | до 0,2 | до 0.1 | до 0.15 | до 1.1 | |||||||||||||||||||||||||||||||||||||||

| Группа II. Сплавы на основе системы Al-Si-Cu | ||||||||||||||||||||||||||||||||||||||||||||

| 4 | АК5М(АЛ5) | Mg | Si | Ti | Cu | Mn | Zn | Fe | Способ получения отливок | Вид термической обработки | σВ, Мпа |

| НВ | |||||||||||||||||||||||||||||||

| Сплав АК5М в термически обработанном состоянии применяют для литья средненагруженных корпусных деталей, работающих при повышенных температурах и давлениях до 23 МПа, а также при температурах до 250 °С (например, головки цилиндров двигателей воздушного охлаждения, детали агрегатов и т. д.). Сплав АК5М7, обладающий более гетерогенной структурой, чем сплавы и АК5М, изготовляют из вторичных отходов. Химический состав сплава варьируется в широких пределах, поэтому его физико-химические свойства нестабильны. Применяют для литья поршней. Литейные свойства и жаропрочность сплава АК5М7 значительно ниже, чем у поршневых сплавов АК12М2МгН, АК12ММгН и др. Сплавы АК5М2, АК7М2 легируют различными элементами; свойства близки к свойствам сплава АК5М7, применяют для малонагруженных деталей. Сплав АК8М по свойствам аналогичен сплаву АК9ч, но имеет жаропрочность ниже; применяют при литье под давлением. | 0,2-0,8 | 4-6 | 0.05 - 0.2 | 1.5 - 3.5 | 0.2-0.8 | до 1.5 | до 1.3 | З, В | Т6 | 225 | 0,5 | 70,0 | ||||||||||||||||||||||||||||||||

| З, В, К | Т7 | 176 | 1,0 | 65,0 | ||||||||||||||||||||||||||||||||||||||||

| К | Т6 | 235 | 1,0 | 70,0 | ||||||||||||||||||||||||||||||||||||||||

| З, В, К | Т1 | 157 | 0,5 | 65,0 | ||||||||||||||||||||||||||||||||||||||||

| З, В | Т5 | 196 | 0,5 | 70,0 | ||||||||||||||||||||||||||||||||||||||||

| К | Т5 | 216 | 0,5 | 70,0 | ||||||||||||||||||||||||||||||||||||||||

| № | Марка сплава и номенклатура отливок | Химический состав, % | Способ получения отливок | Вид термической обработки | Механические свойства | |||||||||||||||||||||||||||||||||||||||

| Mg | Si | Mn | Cu | Ti | Zn | Fe | σВ, Мпа |

| НВ | |||||||||||||||||||||||||||||||||||

| 5 | АК8М3ч Алюминиевый сплав с магнием, кремнием, марганцем, медью, титаном. Коррозионная стойкость высокая. Сплав АК8М применяют для литья иод давлением нагруженных деталей, например блоков цилиндров, головок блоков и других деталей автомобильных двигателей. Сплав АК8М применяют для литья иод давлением нагруженных деталей, например блоков цилиндров, головок блоков и других деталей автомобильных двигателей. | 0,3-0,5 | 7,5-8,5 | 0,3-0,5 | 1,0-1,5 | 0,1-0,3 | 0,3 | 0,7-0,9 | К, ПД | Т4 | 343 | 5,0 | 90,0 | |||||||||||||||||||||||||||||||

| К, ПД | Т5 | 392 | 4,0 | 110 | ||||||||||||||||||||||||||||||||||||||||

| Д | - | 294 | 2,0 | 75,0 | ||||||||||||||||||||||||||||||||||||||||

| Д | Т5 | 343 | 2,0 | 90,0 | ||||||||||||||||||||||||||||||||||||||||

| Д | Т2 | 215 | 1,5 | 60,0 | ||||||||||||||||||||||||||||||||||||||||

| З | Т5 | 345 | 1,0 | 90,0 | ||||||||||||||||||||||||||||||||||||||||

| В | Т5 | 345 | 2,0 | 90,0 | ||||||||||||||||||||||||||||||||||||||||

| З | Т7 | 270 | 1,0 | 80,0 | ||||||||||||||||||||||||||||||||||||||||

| К | Т7 | 295 | 2,5 | 85,0 | ||||||||||||||||||||||||||||||||||||||||

| 6 | АК8М (АЛ32) для изготовления фасонных отливок; сплав отличается высокой герметичностью | 0.3 - 0.5 | 7.5 - 9 | 0.3 - 0.5 | 1 - 1.5 | 0.1 - 0.3 | до 0.3 | до 0.9 | К | Т5 | 255 | 2,0 | 70 | |||||||||||||||||||||||||||||||

| З | Т7 | 225 | 2,0 | 70 | ||||||||||||||||||||||||||||||||||||||||

| К | Т7 | 245 | 2,0 | 70 | ||||||||||||||||||||||||||||||||||||||||

| З | Т1 | 176 | 0,5 | 90 | ||||||||||||||||||||||||||||||||||||||||

| Д | Т1 | 284 | 1,0 | 60 | ||||||||||||||||||||||||||||||||||||||||

| Д | Т2 | 235 | 2,0 | 60 | ||||||||||||||||||||||||||||||||||||||||

| З | - | 118 | - | 60 | ||||||||||||||||||||||||||||||||||||||||

| 7 | АК5М7 Сплав АК5м и АК5Мч обладает более высокой жаропрочностью, чем сплавы АК9пч и А7пч, за счет легирования структуры медью, а сплава АК5Мч— титаном (до 0,15 %). Сплав АК5М в термически обработанном состоянии применяют для литья средненагруженных корпусных деталей, работающих при повышенных температурах и давлениях до 23 МПа, а также при температурах до 250 °С (например, головки цилиндров двигателей воздушного охлаждения, детали агрегатов и т. д.). Сплав АК5М7, обладающий более гетерогенной структурой, чем сплавы и АК5М, изготовляют из вторичных отходов. Химический состав сплава варьируется в широких пределах, поэтому его физико-химические свойства нестабильны. Применяют для литья поршней. Литейные свойства и жаропрочность сплава АК5М7 значительно ниже, чем у поршневых сплавов АК12М2МгН, АК12ММгН и др. Сплавы АК5М2, АК7М2 легируют различными элементами; свойства близки к свойствам сплава АК5М7, применяют для малонагруженных деталей. Сплав АК8М по свойствам аналогичен сплаву АК9ч, но имеет жаропрочность ниже; применяют при литье под давлением. | 0.2 - 0.5 | 4.5 - 6.5 | - | 6 - 8 | до 0.5 | до 0.6 | до 1.3 | З | Т1 | 147 | - | 80 | |||||||||||||||||||||||||||||||

| Д | - | 118 | - | 80 | ||||||||||||||||||||||||||||||||||||||||

| К | - | 147 | 1,0 | 70 | ||||||||||||||||||||||||||||||||||||||||

| 8 | АК9М2 | 0.2 - 0.8 | 7.5 - 10 | 0.05 - 0.2 | 0.5 - 2 | 0.1 - 0.4 | до 1.2 | до 1.2 | К | - | 186 | 1,5 | 70 | |||||||||||||||||||||||||||||||

| Д | - | 196 | 1,5 | 75 | ||||||||||||||||||||||||||||||||||||||||

| К | Т6 | 274 | 1,5 | 85 | ||||||||||||||||||||||||||||||||||||||||

| К | Т1 | 196 | 0,5 | 90 | ||||||||||||||||||||||||||||||||||||||||

| 9 | АК12ММгН (АЛ30) Эвтектические специальные силумины (АК12ММгН, АК12М2МгН), обладая хорошими литейными свойствами, отличаются более высокой жаропрочностью, так как содержат 0,8—1,3 % Ni, образующего сложные фазы в виде жесткого каркаса; добавка титана улучшает технологические свойства. Сплавы имеют малую склонность к объемным изменениям в процессе эксплуатации при повышенных температурах; применяются для изготовления поршней; в этом случае отливки используют без закалки. Для снятия внутренних напряжений поршни термически обрабатывают. | 0,8-1,3 | 11-13 | До 0,2 | 0,8-1,5 | До 0,2 | До 0,2 | До 0,7 | К | Т6 | 216 | 0,7 | 100 | |||||||||||||||||||||||||||||||

| 10 | АК12М2МгН (АЛ25) для изготовления фасонных отливок, поршней дизелей | 0,8-1,3 | 11-13 | - | 1,5-3 | 0,3-0,6 | до 0,5 | до 0,8 | К | Т1 | 186 | - | 90 | |||||||||||||||||||||||||||||||

studfiles.net

| Марка : | АК5М7 ( другое обозначение АЛ10В ) |

| Классификация : | Алюминиевый литейный сплав |

| Применение: | для изготовления фасонных отливок. Сплав изготовляют из вторичных отходов. Химический состав сплава варьируется в широких пределах, поэтому его физико-химические свойства нестабильны. |

| Зарубежные аналоги: | Известны |

Химический состав в % материала АК5М7 ГОСТ 1583- 93

| Fe | Si | Mn | Ni | Al | Cu | Mg | Zn | Примесей | - |

| до 1.3 | 4.5- 6.5 | до 0.5 | до 0.5 | 82.3- 89.3 | 6- 8 | 0.2- 0.5 | до 0.6 | всего 2.7 | Pb + Sn + Sb |

| Примечание: В чушках содержание магния 0.3-0.6 % |

| Температура литья : | 710 °C |

| Линейная усадка : | 1.25 % |

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Отливки, ГОСТ 1583-93 | 118-167 |

| Твердость АК5М7 , Отливки ГОСТ 1583-93 | HB 10 -1 = 70-90 МПа |

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2850 | |||||

| 100 | 22 |

| США | Германия | Англия | Китай |

| - | DIN,WNr | BS | GB |

| Механические свойства : | |

| sв | -Предел кратковременной прочности , [МПа] |

| sT | -Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | -Относительное удлинение при разрыве , [ % ] |

| y | -Относительное сужение , [ % ] |

| KCU | -Ударная вязкость , [ кДж / м2] |

| HB | -Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | -Температура, при которой получены данные свойства , [Град] |

| E | -Модуль упругости первого рода , [МПа] |

| a | -Коэффициент температурного (линейного) расширения (диапазон 20o-T ) , [1/Град] |

| l | -Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | -Плотность материала , [кг/м3] |

| C | -Удельная теплоемкость материала (диапазон 20o-T ), [Дж/(кг·град)] |

| R | -Удельное электросопротивление, [Ом·м] |

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал АК5М7 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал АК5М7 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Индивидуальная стоимость выстраивается за счет персонального общения с каждым потенциальным заказчиком. Менеджеры учитывают объем сделки, делают скидки постоянным клиентам и ведут открытый диалог. В результате, даже при возникновении спорных ситуаций мы способны найти компромисс и прийти к решению, удовлетворяющему обе стороны.

Работы по осуществлению логистики входят в пакет наших профессиональных услуг. Мы постоянно совершенствуем свои знания, приобретаем новейшую технику, для того, чтобы груз был доставлен в любую точку России.

Наличие собственных железнодорожных подъездов заметно увеличивает скорость отгрузки и последующей доставки. Имея такие ресурсы, мы гарантируем доставку грузов любого объема и габаритов. Такой профессиональный подход и делает нас лидерами на рынке металлопродукции.

metcontinent.ru

Турбореактивный авиационный двигатель АЛ-7 (ТР-7).

Разработчик: ОКБ А.М.Люльки Страна: СССР Постройка: 1953 г. Испытания: 1955 г.

Разработка турбореактивного двигателя второго поколения АЛ-7 началась в ОКБ им. А.М.Люльки в 1952 году. Основной проблемой при проектировании было создание высоконапорного компрессора. Совместно с ЦИАМ были проведены предварительные работы по изготовлению и отработке экстримального 8-ступенчатого компрессора. ТР-11 со степенью повышения давления равной 7. В 1952 году в ЦИАМ и ЦАГИ были получены экспериментальные характеристики нескольких типов сверхзвуковых ступеней компрессора. При этом удалось достичь степени сжатия 10 (впервые в мире). Так как опыта создания подобных двигателей не было, сверхзвуковые ступени были мало изучены, потребовалось длительная доводка компрессора. При проектировании теплонапряжённой камеры сгорания и газовой турбины, работающей при высоких температурах с большими теплоперепадами на одной ступени, решались вопросы стабилизации процесса горения в камере, достижения оптимального поля температур газа перед турбиной, охлаждения конструкции и др.

Двигатель ТР-7, имеющий первую сверхзвуковую ступень компрессора, прошел испытания в 1952 году. Его тяга составляла 6500 кгс. Под обозначением АЛ-7 двигатель предполагалось установить на бомбардировщик Ил-54. В августе 1955 года начались 100-часовые государственные испытания двигателя. Дальнейшие работы были связаны с совершенствованием узлов двигателя и повышением энергонапряжённости путём сжигания дополнительного топлива за турбиной.

В первоначальном варианте АЛ-7 не имел форсажной камеры сгорания. Спустя всего лишь год конструкторское бюро разработало АЛ-7Ф, вариант двигателя с форсажной камерой, расположенной за турбиной. При реализации процесса горения температура газа в этой камере достигает 2000 К, газы истекают из сопла со скоростью свыше 1000 м/с, благодаря чему и достигается существенный прирост тяги.

АЛ-7Ф состоит из осевого 9-ступенчатого одновального компрессора, кольцевой камеры сгорания с 18 вихревыми горелками, двухступенчатой турбины, форсажной камеры, систем регулирования, питания топливом и маслом, электрооборудования и противооблединения. Форсажная камера прямоточная с разделением потока газа на две части — малого и большого контура, с кольцевыми стабилизаторами пламени и противовибрационным экраном. Сопло регулируемое, двухпозиционное, снабжено 24 створками. Для подачи топлива в форсажную камеру установлен специальный агрегат.

Пеpвым был пpинят к выпуску малой сеpией АЛ-7Ф c тягой на максимальном pежиме 6850 кГ, а на фоpсаже — 8800 кГ. АЛ-7Ф создавался для пеpвого, после восстановления ОКБ, свеpхзвукового фpонтового истpебителя П.О.Сухого С-1 (Су-7), на котоpом планиpовалось достижение скоpости полета М=1,7.Пеpвый экземпляp АЛ-7Ф изготовлен в мае 1955 года. Под эти двигатели пpоектиpовались и затем пpоходили испытания бомбаpдиpовщики Ил-54 и Ту-98, истpебители-пеpехватчики Т-3, П-1, И-7У, И-75, Ла-250. Огpомное впечатление Ил-54, С-1 и Т-3 пpоизвели в июне 1956 года на воздушном паpаде в Тушино. В этом же году летчик-испытатель В.H.Махалин впеpвые в СССР достиг на С-1 скоpости, в два pаза пpевышающую скоpость звука. Летные испытания С-1 показали, что можно достичь скоpостей и высот полета значительно больших планиpовавшихся. Для выполнения новых технических тpебований ОКБ А.М.Люльки pазpаботало pяд модификаций двигателя АЛ-7Ф.

Для полета на высотах 20-22 км и скоpостях М=2,1-2,2 в 1957 году создан АЛ-7Ф-1 с увеличенной на 50% степенью фоpсиpования: тяга на фоpсаже составляла 9200 кГ, а затем 9600 кГ. Пpиpост тяги обеспечила новая фоpсажная камеpа увеличенного диаметpа, из-за чего «потолстела» и хвостовая часть самолетов. Для устойчивой pаботы компpессоpа в новых условиях полета впеpвые пpименен постоянный кольцевой пеpепуск воздуха над pабочими лопатками свеpхзвуковой ступени. Впоследствии он нашел пpименение на ГТД дpугих «фиpм». В 1958-1971 годах АЛ-7Ф-1 выпускается большой сеpией на нескольких заводах для истpебителей Су-7Б, Су-9, Су-17 и дp. Истpебители-бомбаpдиpовщики Су-7Б pазличных модификаций стояли на вооpужении ВВС многих стpан миpа, пpинимали участие в локальных войнах.

Hа основе АЛ-7Ф-1 для истpебителя-пеpехватчика Су-11 создан АЛ-7Ф-2, pасчитанный для высот полета до 25 км и скоpостей до М=2,35. Для беспомпажной pаботы на больших скоpостях компpессоp пеpепpофилиpовали в последних двух ступенях и изменили пpогpамму упpавления повоpотным напpавляющим аппаpатом. Изменения компpессоpа, туpбины и автоматики позволили повысить тягу на фоpсаже в полете на 8-12%, а на земле до 10100 кГ. Двигатели АЛ-7Ф-2 установлены также на тяжелом пеpехватчике Ту-128.

За вpемя сеpийного выпуска АЛ-7Ф-1 и АЛ-7Ф-2 имели большое число модификаций по увеличению pесуpса pаботы от 50-ти часов (АЛ-7Ф-1А) до тpехсот (АЛ-7Ф-2-300). В 1959-1962 годах на самолетах П.О.Сухого с этими ТРДФ установлено 4 миpовых pекоpда высоты и скоpости полета, в том числе скоpость 2337 км/час и высота 28852 м.

В 1964 году на основе АЛ-7Ф-2-200 для самолета Ту-128 создан АЛ-7Ф-4 с увеличенной тягой на всех pежимах: 7500 кГ на максимальном и 10800 кГ на фоpсаже. Особенность АЛ-7Ф-4Г — новое свеpхзвуковое pегулиpуемое эжектоpное сопло, ставшее пpодолжением фюзеляжа Ту-128. Пpи летных испытаниях Ту-128ЛЛ с этими ТРДФ максимальная скоpость полета возpосла на 8-10%.

Hа основе АЛ-7Ф-2 для полета со скоpостями М=2,5-2,8 в 1959-1965 годах пpоектиpовались АЛ-7Ф-3 и АЛ-7Ф-6, имевшие компpессоp с двумя свеpхзвуковыми ступенями и повоpотными напpавляющими аппаpатами последних четыpех ступеней.

АЛ-7Ф нашел пpименение и на самолетах-снаpядах (кpылатых pакетах) Х-20 и Х-20М, тpанспоpтиpуемых под фюзеляжем pакетоносцами типа Ту-95К. Это — коpоткоpесуpсные модификации АЛ-7Ф-15 и АЛ-7ФК. Их отличительная чеpта — неpегулиpуемое свеpхзвуковое (впоследствии дозвуковое) сопло и дистанционное упpавление двигателем.

Модификации:

АЛ-7 — прототип. Отличался коническим нерегулируемым соплом. Изготовлен в марте 1953 года.АЛ-7ПБ — безфорсажный. Вместо форсажной камеры установлено жёсткое нерегулируемое реактивное сопло. Выпускался с 1961 года. Устанавливался на Бе-10, Ту-110.АЛ-7Ф-1 — первый серийный вариант. Отличался прямоточной форсажной камерой. Выпускался с 1959 года. Устанавливался на Су-7, Су-7Б.АЛ-7Ф-2 — модернизированный. Отличался новыми второй ступенью турбины, восьмой и девятой ступенями компрессора, увеличенной форсажной камерой. Выпускался с 1960 года. Устанавливался на Су-9, Су-11.АЛ-7Ф-4 — форсированный. Выпускался с 1962 года.АЛ-7ФК — короткоресурсный для ракеты Х-20М. Отличался сужающимся соплом, регулятором оборотов, расширенным сопловым венцом турбины, лопатками из сплава ЭИ-867. Выпускался с 1958 года.

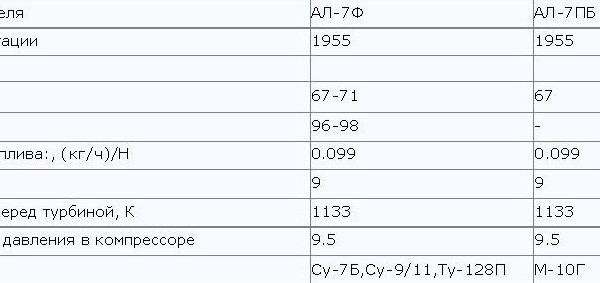

Технические характеристики АЛ-7Ф-1 и АЛ-7ПБ:

Турбореактивный двигатель АЛ-7Ф-1.

Турбореактивный двигатель АЛ-7Ф-1.

.

.

Источник:В.Ф.Кудрявцев. Авиационные двигатели А.М.Люльки.Авиация и космонавтика № 09 за 2001 г.

xn--80aafy5bs.xn--p1ai

Алюминий первичный А5, А7, А95, А995

Алюминий хорошо сваривается, поддается ковке, штамповке, прокатке, волочению и прессованию, а также обрабатывается методами порошковой металлургии. Алюминий является сильным раскислителем, поэтому его влияние на литейные свойства стали носит сложный характер. Для получения хорошей жидкотекучести и трещиноустойчивости оптимальным являются небольшие добавки алюминия (0,05-0,1%). Увеличение содержания элемента до 0,5-1% приводит к возрастанию горячеломкости и пористости отливок, жидкотекучесть понижается. Алюминий и титан значительно повышают склонность стали к пленообразованию. Небольшие добавки титана и алюминия повышают плотность стали, способствуют измельчению первичной структры, так как химичесикие соединения Al2O3, TiC, TiN в дисперсном состоянии играют роль модификаторов I рода.

| Марка | Примесь, не более | |||||||||

| Si | Fe | Cu | Mn | Mg | Zn | Ga | Ti | Прочие примеси (каждой в отдельности) | Алюминий, не менее | |

| Алюминий высокой чистоты | ||||||||||

| А995 | 0,002 | 0,0015 | 0 | 0,001 | 0 | 0,001 | 0,003 | 0,001 | 0,001 | 99,995 |

| А99 | 0,003 | 0,003 | 0 | 0,002 | 0 | 0,003 | 0,003 | 0,002 | 0,001 | 99,99 |

| А98 | 0,006 | 0,006 | 0 | 0,002 | 0 | 0,003 | 0,003 | 0,002 | 0,001 | 99,98 |

| А97 | 0,015 | 0,015 | 0,01 | 0,002 | 0,01 | 0,003 | 0,003 | 0,002 | 0,002 | 99,97 |

| А95 | 0,02 | 0,025 | 0,01 | 0,002 | 0,01 | 0,005 | 0,003 | 0,002 | 0,005 | 99,95 |

| Алюминий технической чистоты | ||||||||||

| А85 | 0,06 | 0,08 | 0,01 | 0,02 | 0,02 | 0,02 | 0,03 | 0,008 | 0,02 | 99,85 |

| А8 | 0,1 | 0,12 | 0,01 | 0,02 | 0,02 | 0,04 | 0,03 | 0,01 | 0,02 | 99,8 |

| А7 | 0,15 | 0,16 | 0,01 | 0,03 | 0,02 | 0,04 | 0,03 | 0,01 | 0,02 | 99,7 |

| А7Е | 0,08 | 0,2 | 0,01 | - | 0,02 | 0,04 | 0,03 | 0,01 | 0,02 | 99,7 |

| А7Э | 0,1 | 0,2 | 0,01 | 0,03 | - | 0,03 | 0,04 | 0,01 | 0,03 | 99,7 |

| А6 | 0,18 | 0,25 | 0,01 | 0,03 | 0,03 | 0,05 | 0,03 | 0,02 | 0,03 | 99,6 |

| А5Е | 0,1 | 0,3) | 0,02 | - | 0,03 | 0,04 | 0,03 | 0,015 | 0,02 | 99,5 |

| А5 | 0,25 | 0,3 | 0,02 | 0,05 | 0,03 | 0,06 | 0,03 | 0,02 | 0,03 | 99,5 |

| А35 | 0,65 | Si + Fe | 0,05 | 0,05 | 0,05 | 0,1 | - | 0,02 | 0,03 | 99,35 |

| А0 | 0,95 | Si + Fe | 0,05 | 0,05 | 0,05 | 0,1 | - | 0,02 | 0,03 | 99 |

Сплав алюминиевый АК5М2, АК7, АК12, АК12пч, АК9, АК9М2 ГОСТ 1583-93

Основная часть выплавляемого алюминия расходуется на получение различных сплавов. Сплавы алюминия отличаются малой плотностью, повышенной (по сравнению с чистым алюминием) коррозионной стойкостью и высокими технологическими свойствами: высокой тепло- и электропроводностью, жаропрочностью, прочностью и пластичностью. На поверхности сплавов алюминия легко наносятся защитные и декоративные покрытия. Из сплава на основе системы алюминий - кремний - магний (силумин) получают плотные герметичные отливки сложной формы, не испытывающие в процессе эксплуатации значительных нагрузок, сплав отличается высокой герметичностью.Алюминий АК5М2 является одним из самых распространенных алюминиевых сплавов. Такая популярность АК5М2 вполне объяснима – цена на этот сплав очень доступна. Вторичный алюминиевый литейный сплав марки АК5М2, имеющий в своем составе сочетание алюминия, кремния и меди, прост в обработке и практичен.Из сплава АК12 изготовляют малонагруженные детали литьем в песчаные формы, кокиль, под давлением, в оболочковые формы и по выплавляемым моделям. Получаемые отливки плотны, герметичны, имеют концентрированную усадочную раковину.Сплав АК7 применяют для ответственных отливок, сложных и крупногабаритных деталей, работающих при больших нагрузках, для литья мало и средненагруженных деталей приборов, агрегатов и двигателей.

| Марка сплава | Массовая доля, % основных компонентов | ||||||

| магния | кремния | марганца | меди | титана | никеля | алюминия | |

| АК12 | - | окт.13 | - | - | - | - | Основа |

| АК7 | 0,2-0,55 | 6,0-8,0 | 0,2-0,6 | - | - | - | Основа |

| АК7ч | 0,25-0,45 | 6,0-8,0 | - | - | - | - | Основа |

| АК7пч | 0,25-0,45 | 7,0-8,0 | - | - | 0,08 | - | Основа |

| АК5М | 0,4-0,65 | 4,5-5,5 | - | 1,0-1,5 | - | - | Основа |

| АК5Мч | 0,45-0,60 | 4,5-5,5 | - | 1,0-1,5 | 0,08-0,15 | - | Основа |

| АК5М2 | 0,2-0,85 | 4,0-6,0 | 0,2-0,8 | 1,5-3,5 | 0,05-0,20 | - | Основа |

| Марка сплава | Массовая доля, % примесей, не более | ||||||||||||

| железа | марганца | меди | цинка | никеля | свинца | олова | кремния | Сумма учитываемых примесей | |||||

| З,В | К | Д | З,В | К | Д | ||||||||

| АК12 | 0,7 | 0,7 | 0,7 | 0,5 | 0,6 | 0,3 | Магния 0,1 | Титана 0,1 | - | Циркония 0,1 | 2,1 | 2,1 | 2,1 |

| АК7 | 1 | 1 | 1 | - | 1,5 | 0,5 | 0,3 | - | - | - | 3 | 3 | 3 |

| АК7ч | 0,5 | 0,5 | 0,5 | 0,5 | 0,2 | 0,3 | Титана + циркония 0,15 | 0,05 | 0,01 | Бериллия 0,1 | 1 | 1 | 1 |

| АК7пч | 0,3 | 0,4 | 0,5 | 0,1 | 0,1 | 0,2 | Бора 0,1 Циркония 0,15 | 0,03 | 0,005 | Бериллия 0,1 | 0,6 | 0,7 | 0,8 |

| АК5М | 0,6 | 0,6 | 0,6 | 0,5 | - | 0,3 | Титана + циркония 0,15 | - | 0,01 | Бериллия 0,1 | 0,9 | 0,9 | 0,9 |

| АК5Мч | 0,3 | 0,4 | 0,5 | 0,1 | - | 0,3 | Циркония 0,15 | Бора 0,1 | 0,01 | - | 0,6 | 0,7 | 0,8 |

| АК5М2 | 1 | 1 | 1 | - | - | 1,5 | 0,5 | - | - | - | 2,8 | 2,8 | 2,8 |

www.keapl.by

Свойства литейных алюминиевых сплавов и области их применения.

Литейные алюминиевые сплавы имеют ряд особенностей: повышенную жидкотекучесть, обеспечивающую получение тонкостенных и сложных по конфигурации отливок; сравнительно невысокую линейную усадку; пониженную склонность к образованию горячих трещин. Кроме того, алюминиевые сплавы обладают высокой склонностью к окислению, насыщению водородом, что приводит к таким видам брака отливок, как газовая пористость, шлаковые включения и оксидные включения. Поэтому при разработке технологии плавки и изготовлении фасонных отливок любым из способов литья необходимо учитывать особенности отдельных групп алюминиевых сплавов. Наибольшее распространение в промышленности имеют сплавы А1—Si, Al—Si—Mg (АК12, АК9ч, АК9пч, АК7ч, АК7пч, АК8л, АК9, АК7), которые отличаются хорошими технологическими свойствами,

Достоинством сплавов на основе системы Al—Si является повышенная коррозионная стойкость во влажной и морской атмосферах (АК12, АК9ч и АК7ч). Недостатки этих сплавов — повышенная газовая пористость и пониженная жаропрочность. Технология литья этих сплавов более сложная и требует применения операций модифицирования и кристаллизации под давлением в автоклавах. Особенно это относится к сплаву АК9ч. Из сплава АК12 (эвтектический) изготовляют малонагруженные детали (приборов, агрегатов и двигателей, бытовых изделий) литьем в песчаные формы, кокиль, под давлением, в оболочковые формы и по выплавляемым моделям. Получаемые отливки плотны, герметичны, имеют концентрированную усадочную раковину. Доэвтектические силумины (АК9ч, АК7ч, АК7пч, АК8л) несколько уступают по технологическим свойствам эвтектическому сплаву АК12, но имеют более высокие механические свойства за счет образования соединения Mg2Si, которое влияет на прочность сплава. Применяются сплавы в закаленном и искусственно состаренном состояниях. Пониженное содержание кремния позволяет использовать сплавы без модифицирования в тех случаях, когда необходимы повышенные скорости охлаждения — литье под давлением и в кокиль. При литье в песчаные формы и по выплавляемым моделям силумины модифицируют. Сплавы АК7 и АК9 отличаются от сплавов АК9ч и АК7ч повышенным содержанием примесей, но меньшей пластичностью. Поэтому их не рекомендуют для деталей, работающих в условиях повышенных вибраций.

Применяют сплавы АК9ч, АК7ч, АК9, АК7 для наиболее ответственных отливок, сложных и крупногабаритных деталей, работающих при больших нагрузках (картер двигателя внутреннего сгорания), для литья мало и средненагруженных деталей приборов, агрегатов и двигателей, а также для бытовых изделий. Сплавы склонны к взаимодействию с газами и образованию газовой пористости. Герметичные крупногабаритные отливки получают в автоклавах при избыточном давлении или применяют комбинированное рафинирование (фильтрацию, вакуумирование). Сплавы АК7пч, АК9пч упрочняются за счет добавок Fe, Mg, Ti и Be. Сплав АК8л обладает хорошими литейными свойствами, его прочность превосходит прочность других силуминов. Полученные из этого сплава отливки высокогерметичны. Сплав АК8л предназначен для литья сложных по конфигурации корпусных деталей, работающих под высоким давлением (до 45 МПа) и температуре не выше 200 °С.

Сплавы на основе системы Al—Si— Сu (АК5М2, АК5М, АК5Мч, АК5М7, АК6М2, АК8м) содержат кроме кремния и меди магний. Эти сплавы отличаются высокой жаропрочностью (рабочие температуры 250—275 °С), но уступают сплавам А1—Si и Al—Si—Mg по литейным свойствам, коррозионной стойкости и герметичности; не требуют модифицирования и кристаллизации под давлением. Сплав АК5м и АК5Мч обладает более высокой жаропрочностью, чем сплавы АК9пч и А7пч, за счет легирования структуры медью, а сплава АК5Мч— титаном (до 0,15 %). Сплав АК5М в термически обработанном состоянии применяют для литья средненагруженных корпусных деталей, работающих при повышенных температурах и давлениях до 23 МПа, а также при температурах до 250 °С (например, головки цилиндров двигателей воздушного охлаждения, детали агрегатов и т. д.). Сплав АК5М7, обладающий более гетерогенной структурой, чем сплавы и АК5М, изготовляют из вторичных отходов. Химический состав сплава варьируется в широких пределах, поэтому его физико-химические свойства нестабильны. Применяют для литья поршней. Литейные свойства и жаропрочность сплава АК5М7 значительно ниже, чем у поршневых сплавов АК12М2МгН, АК12ММгН и др. Сплавы АК5М2, АК7М2 легируют различными элементами; свойства близки к свойствам сплава АК5М7, применяют для малонагруженных деталей. Сплав АК8М по свойствам аналогичен сплаву АК9ч, но имеет жаропрочность ниже; применяют при литье под давлением.

Прочность сплавов на основе системы Al—Mg (АМг10, АМг10ч, АМг5К, АМг11, АМг6л, АМг6лч, АМ5Мц) с увеличением концентрации магния до 13 % возрастает, но пластичность начинает снижаться при содержании более 11 % Mg; основной упрочняющей фазой является химическое соединение р (Al3Mg2). Для литейных сплавов используют сплавы с содержанием Mg, %: 4,5—7 — сплавы средней прочности, применяемые без термической обработки (АМг5к, АМг6л); 9,5—13 — сплавы повышенной прочности, применяемые в закаленном состоянии (АМг10, АМг11). Для улучшения технологических свойств в большинство сплавов вводят до 0,15—0,2 % титана и циркония. Образующиеся на их основе интерметаллиды TiAl3 и ZrAl3 более тугоплавкие, чем основа сплава, и являются модификаторами первого рода. Механические свойства повышаются на 20—30 %. Сплавы системы Al—Mg обладают повышенной склонностью к взаимодействию с газами и к образованию газовой и газоусадочной пористости, а при взаимодействии с азотом и парами воды образуются неметаллические включения и оксидные плены. Плавку сплавов следует проводить под слоем флюса, а если в их состав входит Be, — без флюса. Сплавы АМг10 применяют только в закаленном состоянии. Особенностью сплавов АМг10, АМг10ч является повышенная чувствительность к естественному старению. Поэтому литые детали из этих сплавов можно применять для рабочих температур —60 °С -+80 °С. Детали из сплавов АМг10 применяют в судостроении (в условиях высокой влажности), в летательных аппаратах, где важно значение удельной прочности. Сплавы АМг6л, Амг6лч и АМг5Мц, не содержащие Si, применяют без термической обработки. Механические свойства этих сплавов невысоки, пластичность низкая. Их рекомендуется применять для литья в кокиль и песчаные формы средненагруженных деталей, работающих в коррозионных средах. Сплавы АМг6л и АМг6лч применяются в литом состоянии без термической обработки и в закаленном состоянии. Сплавы АМг6л и АМг6лч в литом состоянии предназначены для изготовления деталей, несущих средние статические и небольшие ударные нагрузки, а в термически обработанном состоянии сплав Амг6лч применяют для изготовления деталей, работающих при средних статических и ударных нагрузках. Сплав АМг5Мц применяют в литом состоянии для изготовления арматуры трубопроводов пресной воды, масляных и топливных систем, а также для деталей судовых механизмов и оборудования. Сплавы АМг5Ки АМг11, содержащие 0,8—1,3 % Si, имеют более высокие литейные свойства, так как кремний увеличивает количество эвтектики, в результате чего: повышается жидко- текучесть и плотность отливок, снижается их склонность к образованию горячих трещин. Рекомендуется применять эти сплавы для литья в кокиль, песчаные формы и, особенно, под давлением. Из сплава АМг5К изготовляют детали морских судов, а также детали, работающие при 180—200 °С (например, головки двигателей воздушного охлаждения).

Эвтектические специальные силумины (АК12ММгН, АК12М2МгН), обладая хорошими литейными свойствами, отличаются более высокой жаропрочностью, так как содержат 0,8—1,3 % Ni, образующего сложные фазы в виде жесткого каркаса; добавка титана улучшает технологические свойства. Сплавы имеют малую склонность к объемным изменениям в процессе эксплуатации при повышенных температурах; применяются для изготовления поршней; в этом случае отливки используют без закалки. Для снятия внутренних напряжений поршни термически обрабатывают.

Заэвтектический силумин АК21М2Н2,5 имеет хорошую жидкотекучесть, твердость и износостойкость. Структура сплава состоит из первичных кристаллов кремния и эвтектики. Добавки никеля и хрома обеспечивают высокую жаропрочность до 300—320 °С. Применяют сплав для литья поршней и других ответственных деталей, работающих при повышенных температурах.

Цинковый силумин АК7Ц9, содержащий 7—12 % Zn, который хорошо растворим в твердом алюминии, создает растворное упрочнение, что позволяет использовать сплав в литом состоянии (без термической обработки). Сплав АК7Ц9 обладает хорошими технологическими свойствами, способностью сохранять прочность, твердость и сопротивление действию знакопеременных нагрузок после кратковременных и длительных нагревов до температур 300—500 °С. Применяют сплав для литых деталей в моторостроении и других отраслях промышленности. Сплав АК7Ц9 используют при литье в песчано-глинистые формы, кокиль и под давлением. Имеет пониженную коррозионную стойкость и сравнительно высокую плотность.

www.splavmet.com