|

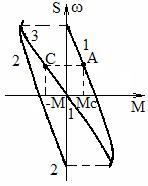

Рис. 5.19. Двухфазный двигатель: а) схема включения;

б) механические характеристики

Исполнительные двигатели отличаются от обычных двухфазных. К исполнительным Д предъявляют следующие требования:

1) отсутствие самохода при отсутствии сигнала в обмотке управления;

2) линейность механических и регулировочных характеристик;

3) малая инерционность;

4) минимальное напряжение троганья;

5) надежность и экономичность способов управления;

6) возможность работы на упор.

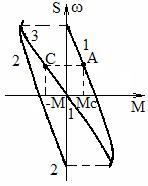

Рис. 5.20. Механические характеристики двухфазного

исполнительного двигателя

Обычный двухфазный Д имеет нелинейный рабочий участок и работает при малых скольжениях (точка  ) (рис. 5.19). При отключении обмотки управления Д переходит в точку

) (рис. 5.19). При отключении обмотки управления Д переходит в точку  характеристики 3 и продолжает вращаться (то есть имеется самоход, что недопустимо). Для исключения самохода исполнительные Д имеют большое сопротивление ротора, что обуславливает большое критическое скольжение (

характеристики 3 и продолжает вращаться (то есть имеется самоход, что недопустимо). Для исключения самохода исполнительные Д имеют большое сопротивление ротора, что обуславливает большое критическое скольжение (  ), то есть характеристика будет выглядеть как на рис. 5.20.

), то есть характеристика будет выглядеть как на рис. 5.20.

При отключении обмотки управления Д переходит в точку  характеристики 3 и мгновенно останавливается. Самоход отсутствует, за счет большого сопротивления характеристика почти линейна.

характеристики 3 и мгновенно останавливается. Самоход отсутствует, за счет большого сопротивления характеристика почти линейна.

Увеличение сопротивления ротора снижает КПД двигателя и пусковой момент, уменьшается пусковой ток. Уменьшение пускового тока является положительным фактором, так как допускает эксплуатацию двигателя при неподвижном роторе, т. е. в режиме короткого замыкания (ток короткого замыкания не превышает номинального).

Управление таким двигателем может осуществляться тремя способами: амплитудным; фазовым; амплитудно-фазовым (самое распространенное).

Важную роль у исполнительных двигателей играет инерционность. Она пропорциональна квадрату диаметра ротора  . Поэтому диаметр ротора стараются уменьшить, а чтобы сохранить мощность, увеличивают его длину, так для исполнительных двигателей

. Поэтому диаметр ротора стараются уменьшить, а чтобы сохранить мощность, увеличивают его длину, так для исполнительных двигателей  , а для двигателей сквозной конструкции

, а для двигателей сквозной конструкции  .

.

Для повышения энергетических показателей двигателя (  и

и  ) уменьшают воздушный зазор (до 0,3-0,5 мм), но при этом увеличиваются силы притяжения между статором и ротором. При малейшей неравномерности зазора увеличивается напряжение троганья. Для того, чтобы исключить перекосы или биения в таких двигателях, их выполняют по сквозной технологии (сквозной конструкции). В этом случае статор двигателя и корпуса подшипников протачиваются за один проход.

) уменьшают воздушный зазор (до 0,3-0,5 мм), но при этом увеличиваются силы притяжения между статором и ротором. При малейшей неравномерности зазора увеличивается напряжение троганья. Для того, чтобы исключить перекосы или биения в таких двигателях, их выполняют по сквозной технологии (сквозной конструкции). В этом случае статор двигателя и корпуса подшипников протачиваются за один проход.

Для повышения быстродействия используют двигатели с полым немагнитным ротором [12].

poznayka.org

Существенным недостатком двигателей с полым и массивным ферромагнитными роторами является то, что их роторы при неравномерном воздушном зазоре, чего практически трудно избежать в процессе производства, испытывают радиальные силы тяжения к статору, что увеличивает момент трения в подшипниках, уменьшает срок их службы, а у некоторых двигателей приводит к залипанию ротора.

Исполнительные двигатели с полым, а также массивными ферромагнитными роторами иногда используются при высоких температурах окружающей среды, особенно при необходимости высоких и сверхвысоких (60 000... 100 000 об/мин) частот вращения. Иногда их поверхности никелируют, что позволяет повысить использование двигателей.

Электромеханическая постоянная времени асинхронных исполнительных двигателей

Электромеханическая постоянная времени асинхронных исполнительных двигателей может быть определена аналогично электромеханической постоянной времени исполнительных двигателей постоянного тока:

Tмех= JΩ0 / Mпуск

В случае прямолинейной механической характеристики Tмех равна времени разгона ротора двигателя в режиме холостого хода от Ω=0 до Ω=0,633Ω0.

У асинхронных исполнительных двигателей механические характеристики нелинейные. Во всем диапазоне частот вращения от v=0 до v=v0 кривая вращающего момента двигателя m=f(v) лежит выше прямой, проведенной через точки mпуСк (v=0) и v0 (m=0). Это значит, что реальная Тмехдвигателя будет меньше, чем Тмех, определенная по выражению. Однако разница эта небольшая. Следует иметь в виду также, что Tмех определена без .учета времени протекания электромагнитных процессов.

На величину Tмех кроме указанных выше факторов влияет также частота питающей сети f1 и число пар полюсов р, которые определяют частоту вращения при идеальном холостом ходе:

n1 = 60f1 / p.

Значения Тмхепри круговом вращающемся поле для большинства асинхронных исполнительных двигателей, выпускаемых в настоящее время; приведены в табл. 1.

Таблица 1

| Асинхронный исполнительный двигатель | Электромеханическая постоянная времени Т ех [с] при частоте тока ft[Гц] | |

| 50 | 400-500 | |

| С полым немагнитным ротором С короткозамкнутым ротором: а) обычной конструкции б) сквозной конструкции С полым ферромагнитным ротором | 0,005-0,1 0,2-1 - 1-2 | 0,02-0,15 0,3-1,5 0,007-0,06 1,5-3 |

ВРАЩАЮЩИЕСЯ ТРАНСФОРМАТОРЫ

Вращающиеся (поворотные) трансформаторы (ВТ) – это небольшие индукционные электрические машины, предназначенные для преобразования механического перемещения – угла поворота ротора α – в электрический сигнал – выходное напряжение U, амплитуда которого находится в определенной функциональной зависимости от угла поворота ротора.

По конструкции ВТ схож с асинхронной машиной, выполненной с фазным ротором (рис.15). Он состоит из корпуса 1, шихтованного сердечника статора 2 с обмотками 3, шихтованного сердечника ротора 4 с обмотками 5, контактных колец 6 и щеток 7.

Рис. 15 - Устройство вращающегося трансформатора

На статоре ВТ обычно располагают две распределенные обмотки, сдвинутые в пространстве относительно друг друга на 90 эл. град. Обмотки статора могут быть разделенными или соединенными по мостиковой схеме (см. рис. 7). Одна из обмоток статора называется обмоткой возбуждения и подключается к „сети переменного тока; другая называется компенсационной и ее схема включения зависит от назначения ВТ. Обычно обе обмотки статора имеют одинаковое число витков (ωS = ωK) и одинаковые активные сопротивления.

В пазах ротора расположены также две взаимно перпендикулярные обмотки , называемые вторичными Они также выполняются одинаковыми (ωA = ωB; rA=rB; xA=xB) . Схема соединения их зависит от назначения ВТ.

Выводы обмоток, расположенных на статоре, обозначают С/, С2, СЗ и С4, в отличие от обмоток, расположенных на роторе, выводы которых обозначают Р1, Р2, РЗ и Р4.

Ротор ВТ может поворачиваться относительно статора на некоторый угол или вращаться. Электрический контакт с обмотками ротора осуществляется либо посредством контактных колец, по которым скользят щетки (рис.1), либо посредством спиральных пружин из латуни, если ВТ работает в режиме ограниченного поворота. В последнем случае угол поворота ротора ограничивается максимальным углом закручивания спиральных пружин и надежность таких ВТ, не имеющих скользящих контактов, значительно выше.

Принцип работы ВТ основан на том, что при повороте его ротора взаимная индуктивность между обмотками статора и ротора изменяется в определенной функциональной зависимости от угла поворота. При этом э. д. с, наводимые в обмотках ротора пульсирующим магнитным потоком, строго следуют этой зависимости. При подключении обмотки возбуждения к сети переменного тока в машине возникает продольный магнитный поток Фd , пульсирующий во времени с частотой сети. При х.х. в обмотках неподвижного ротора этот поток индуцирует ЭДС, частота которых равна частоте сети, а действующее значение зависит от положения ротора относительно статора.

Поворот ротора ВТ осуществляется посредством редукторного механизма высокой точности, который либо встраивается в корпус машины, либо изготавливается отдельно, а затем соединяется с валом ВТ.

Если ВТ предназначен для работы в режиме поворота ротора в пределах определенного угла, то обмотки возбуждения и компенсационную располагают на статоре, а вторичные — на роторе. В случае работы ВТ в режиме непрерывного вращения ротора обычно применяют «обратное» расположение обмоток: обмотки возбуждения и компенсационную располагают на роторе, а вторичные— на статоре. Если компенсационная обмотка замыкается накоротко, то при обратном расположении обмоток на роторе будет лишь два контактных кольца, что имеет большое значение при больших частотах вращения ротора.

Их отличительной особенностью является, во-первых, более тщательное изготовление, во-вторых, меньшие магнитные и электрические нагрузки, что диктуется требованиями точности, которые предъявляются к ВТ как к информационным электрическим машинам.

vunivere.ru

|

Рис. 5.19. Двухфазный двигатель: а) схема включения;

б) механические характеристики

Исполнительные двигатели отличаются от обычных двухфазных. К исполнительным Д предъявляют следующие требования:

1) отсутствие самохода при отсутствии сигнала в обмотке управления;

2) линейность механических и регулировочных характеристик;

3) малая инерционность;

4) минимальное напряжение троганья;

5) надежность и экономичность способов управления;

6) возможность работы на упор.

Рис. 5.20. Механические характеристики двухфазного

исполнительного двигателя

Обычный двухфазный Д имеет нелинейный рабочий участок и работает при малых скольжениях (точка  ) (рис. 5.19). При отключении обмотки управления Д переходит в точку

) (рис. 5.19). При отключении обмотки управления Д переходит в точку  характеристики 3 и продолжает вращаться (то есть имеется самоход, что недопустимо). Для исключения самохода исполнительные Д имеют большое сопротивление ротора, что обуславливает большое критическое скольжение (

характеристики 3 и продолжает вращаться (то есть имеется самоход, что недопустимо). Для исключения самохода исполнительные Д имеют большое сопротивление ротора, что обуславливает большое критическое скольжение (  ), то есть характеристика будет выглядеть как на рис. 5.20.

), то есть характеристика будет выглядеть как на рис. 5.20.

При отключении обмотки управления Д переходит в точку  характеристики 3 и мгновенно останавливается. Самоход отсутствует, за счет большого сопротивления характеристика почти линейна.

характеристики 3 и мгновенно останавливается. Самоход отсутствует, за счет большого сопротивления характеристика почти линейна.

Увеличение сопротивления ротора снижает КПД двигателя и пусковой момент, уменьшается пусковой ток. Уменьшение пускового тока является положительным фактором, так как допускает эксплуатацию двигателя при неподвижном роторе, т. е. в режиме короткого замыкания (ток короткого замыкания не превышает номинального).

Управление таким двигателем может осуществляться тремя способами: амплитудным; фазовым; амплитудно-фазовым (самое распространенное).

Важную роль у исполнительных двигателей играет инерционность. Она пропорциональна квадрату диаметра ротора  . Поэтому диаметр ротора стараются уменьшить, а чтобы сохранить мощность, увеличивают его длину, так для исполнительных двигателей

. Поэтому диаметр ротора стараются уменьшить, а чтобы сохранить мощность, увеличивают его длину, так для исполнительных двигателей  , а для двигателей сквозной конструкции

, а для двигателей сквозной конструкции  .

.

Для повышения энергетических показателей двигателя (  и

и  ) уменьшают воздушный зазор (до 0,3-0,5 мм), но при этом увеличиваются силы притяжения между статором и ротором. При малейшей неравномерности зазора увеличивается напряжение троганья. Для того, чтобы исключить перекосы или биения в таких двигателях, их выполняют по сквозной технологии (сквозной конструкции). В этом случае статор двигателя и корпуса подшипников протачиваются за один проход.

) уменьшают воздушный зазор (до 0,3-0,5 мм), но при этом увеличиваются силы притяжения между статором и ротором. При малейшей неравномерности зазора увеличивается напряжение троганья. Для того, чтобы исключить перекосы или биения в таких двигателях, их выполняют по сквозной технологии (сквозной конструкции). В этом случае статор двигателя и корпуса подшипников протачиваются за один проход.

Для повышения быстродействия используют двигатели с полым немагнитным ротором [12].

www.poznayka.org

Асинхронные исполнительные двигатели выпускаются следующих видов: 1) с полым немагнитным ротором; 2) с полым ферромагнитным ротором; 3) с короткозамкнутым ротором типа "беличья клетка".

Асинхронные исполнительные двигатели с полым немагнитным ротором. Сегодня это, пожалуй, самые распространенные асинхронные исполнительные двигатели. Они применяются в различных системах автоматического управления и выпускаются целым рядом заводов. Их мощности – от десятых долей ватта до сотен ватт. Они рассчитываются на промышленную частоту (50 Гц) и на повышенные частоты (200, 400, 500 Гц). Угловые скорости вращения колеблются от 1500 до 30000 об/мин.

Одна из конструктивных схем двигателя с полым немагнитным ротором представлена на рис. 1.17. Двигатель состоит из внешнего статора 1 с обмотками возбуждения и управления; внутреннего статора–сердечника 2 без обмоток, служащего лишь для уменьшения магнитного сопротивления на пути главного потока; полого немагнитного ротора 3, выполненного из материала с высоким удельным сопротивлением (чаще всего из сплавов алюминия). Толщина стенок ротора составляет 0,1–1 мм. Весьма небольшая масса ротора делает его малоинерционным, что придает двигателю очень ценные свойства. Между стенками ротора и обоими статорами выполняются воздушные зазоры, величина

которых обычно не превосходит 0,15–0,25 мм. Однако, эти зазоры вместе c немагнитным ротором создают большие немагнитные промежутки между внешним и внутренним статорами, что приводит к большим намагничивающим токам, достигающим 90 % от номинального значения.

Рис. 1.17. Асинхронный исполнительный двигатель с полым немагнитным ротором

Двигатели мощностью 0,1–5 Вт изготавливают несколько иначе. Поскольку такие двигатели имеют малые внутренние диаметры, то для облегчения укладки обмоток их размещают в пазах внутреннего статора, а внешний делают без обмоток. Правда, это приводит к некоторому увеличению диаметра ротора, а следовательно и его момента инерции. Для устранения последнего недостатка иногда используют третью конструкцию: одну из обмоток размещают на внутреннем, а другую – на внешнем статоре.

Достоинства двигателей с полым немагнитным ротором.

1) Малый момент инерции, что в совокупности со значительным пусковым моментом обеспечивает высокое быстродействие. Электромеханические постоянные времени большинства их них лежат в пределах: 0,01–0,1 с. при f = 50 Гц и 0,02–0,15 с. при f = 400 Гц.

2) Сравнительно хорошая линейность механических и регулировочных характеристик, чему в известной мере способствуют весьма незначительные индуктивные сопротивления немагнитного ротора [xр = (0,05–0,1)rр].

3) Высокая чувствительность – малое напряжение трогания, что объясняется малым моментом инерции и отсутствием односторонних сил магнитного притяжения, поскольку ротор выполнен из немагнитного материала.

Недостатки двигателей с полым немагнитным ротором.

1) Низкие энергетические показатели, что объясняется большими намагничивающими токами, приводящими к значительным потерям в обмотках.

2) Большие габариты и масса, обусловленные первым недостатком.

Асинхронные исполнительные двигатели с полым немагнитным ротором выпускаются сериями АДП, ДИД, ЭМ. Как правило, первая серия предназначена для устройств наземной автоматики, вторая – для авиационной и космической техники, а третья – для средств вычислительной техники.

Асинхронные исполнительные двигатели с полым ферромагнитным ротором. В отличии от двигателей первого типа ротор этого двигателя выполняется из магнитного материала с толщиной стенок 0,3–3 мм, поэтому здесь отсутствует внутренний статор. Воздушный зазор небольшой (0,2–0,3 мм). Однако намагничивающий ток (  ) этого двигателя практически мало отличается от

) этого двигателя практически мало отличается от  двигателя с полым немагнитным ротором, т.к.проводимость ротора и здесь невысокая вследствие его малой толщины.

двигателя с полым немагнитным ротором, т.к.проводимость ротора и здесь невысокая вследствие его малой толщины.

Двигатель имеет большой момент инерции и небольшой пусковой момент, что значительно ухудшает его быстродействие. Приемы, связанные с омеднением ротора с целью увеличения пускового момента, оказались малоэффективными. Существенным недостатком являются большие силы одностороннего магнитного притяжения, приводящие порой к залипанию ротора и отказам в работе. В целом эти двигатели значительно уступают двигателям с полым немагнитным ротором, поэтому они не получили широкого распространения.

Асинхронные двигатели с короткозамкнутым ротором выпускаются обычного исполнения и специальной, так называемой "сквозной" конструкции.

Первые отличаются от силовых машин только повышенным активным сопротивлением ротора и используются в тех установках, где требования высокого быстродействия не играют существенной роли. Вторые имеют оригинальную конструкцию, суть которой состоит в том, что диаметр расточки статора  равен наружному диаметру подшипника

равен наружному диаметру подшипника  (рис. 1.18) Такая конструкция позволяет проводить окончательную обработку (шлифовку) внутренней поверхности статора и отверстий под подшипники в подшипниковых щитах за одну установку двигателя на станке. Конечно, перед этим подшипниковые щиты должны быть закреплены на статоре. Обычно лобовые части покрывают специальным компаундом для предохранения их от металлической стружки.

(рис. 1.18) Такая конструкция позволяет проводить окончательную обработку (шлифовку) внутренней поверхности статора и отверстий под подшипники в подшипниковых щитах за одну установку двигателя на станке. Конечно, перед этим подшипниковые щиты должны быть закреплены на статоре. Обычно лобовые части покрывают специальным компаундом для предохранения их от металлической стружки.

Рис. 1.18. Асинхронный исполнительный двигатель "сквозной" конструкции

"Сквозная" конструкция позволяет получать воздушные зазоры в 0,03–0,05 мм, что на уменьшения момента инерции их выполняют с малым диаметром и увеличенной длиной ротора. Обычно  .

.

Малые воздушные зазоры резко уменьшают намагничивающий ток, увеличивают КПД,  , вращающий момент двигателя. Однако сравнительно большой момент инерции (по отношению к двигателям с полым немагнитным ротором) приводит к увеличению электромеханической постоянной времени.

, вращающий момент двигателя. Однако сравнительно большой момент инерции (по отношению к двигателям с полым немагнитным ротором) приводит к увеличению электромеханической постоянной времени.

Поворотные трансформаторы. Общие положения

Поворотными (вращающимися) трансформаторами называются небольшие индукционные машины, преобразующие угол поворота ротора в напряжение, пропорциональное либо самому углу, либо его функции.

Различают: 1) синусно–косинусные поворотные трансформаторы (СКПТ), которые выдают два напряжения, изменяющиеся по гармоническому закону  и

и  ; 2)линейные поворотные трансформаторы (ЛПТ), выходное напряжение которых изменяется по закону

; 2)линейные поворотные трансформаторы (ЛПТ), выходное напряжение которых изменяется по закону  .

.

Рис.6.1. Условная схема поворотного трансформатора

Поворотные трансформаторы (ПТ) состоят из статора и ротора, в пазах которых уложено по две взаимно перпендикулярных обмотки (рис.6.1). Одну из статорных обмоток называют обмоткой возбуждения – В, другую – компенсационной– К. Обмотки ротора носят названия синусной – S и косинусной– C. Параметры статорных обмоток полностью идентичны друг другу. Тоже самое справедливо и для роторных обмоток.

ПТ относятся к электрическим машинам высокой точности. Достаточно сказать, что изменение взаимной индуктивности между статором и ротором должно отличаться от гармонического закона не более чем на 0,05%.

Потребляемая поворотными трансформаторами мощность составляет несколько вольт–ампер при напряжении до 115 В и частоте 50, 400 и 2500 Гц.

infopedia.su

Cтраница 2

Асинхронные исполнительные двигатели, применяемые в устройствах автоматики, служат для преобразования подводимого к ним электрического сигнала в механическое перемещение вала. При заданном тормозном моменте частота вращения двигателя должна строго соответствовать подводимому напряжению и меняться при изменении его величины или фазы. Таким образом, исполнительные двигатели являются управляемыми двигателями. [17]

Асинхронные исполнительные двигатели имеют на статоре две отдельные обмотки, сдвинутые в пространстве под углом 90 эл. Одна из них постоянно присоединена к напряжению сети и называется обмоткой возбуждения. На другую обмотку подается сигнал управления, величина или фаза которого определяет скорость вращения двигателя. Ее называют обмоткой управления. Для предупреждения самохода активное сопротивление короткозамкнутого ротора выбирается настолько большим, чтобы исключить возможность вращения двигателя за счет однофазного пульсирующего поля, иначе после исчезновения сигнала на обмотке управления двигатель продолжал бы вращаться как однофазный. В этом случае после снятия сигнала с обмотки управления на ротор действует тормозной момент ( см. рис. XI.32, в), вследствие чего время остановки ротора оказывается меньшим, чем при одновременном снятии напряжения с обмоток возбуждения и управления. [18]

К асинхронным исполнительным двигателям предъявляются примерно такие же требования, как и к исполнительным двигателям постоянного тока ( см. § 3.1): у них должен отсутствовать самоход, они должны иметь широкий диапазон регулирования частоты вращения, малую инерционность и линейность характеристик. [19]

Активное сопротивление асинхронных исполнительных двигателей повышенное, что позволяет получить критическое скольжение, близкое к единице. Это весьма важно для регулирования скорости в широком диапазоне в случае разомкнутых систем регулирования. Однако получаемые при этом механические характеристики весьма мягкие. В большинстве случаев на практике требуется значительно большая степень жесткости. [20]

По своему выполнению асинхронные исполнительные двигатели являются в большинстве двухфазными и имеют на статоре две обмотки - возбуждения и управления, сдвинутые по фазе на 90 электрических градусов. [21]

Асинхронный тахогенератор подобен асинхронному исполнительному двигателю с обычным короткозамкнутым ротором из листовой стали и обмоткой в виде беличьей клетки. [22]

Недостаток используемого в асинхронных исполнительных двигателях метода регулирования частоты вращения - его малая экономичность, что объясняется большими электрическими потерями в статоре и роторе из-за наличия обратного поля. [23]

Недостатком используемого в асинхронных исполнительных двигателях метода регулирования скорости вращения является его малая экономичность, что объясняется большими электрическими потерями в статоре и роторе из-за наличия обратного поля. [24]

При анализе режимов работы асинхронного исполнительного двигателя удобно пользоваться понятием коэффициента сигнала управления. [26]

В дальнейшем теория работы асинхронных исполнительных двигателей будет рассмотрена применительно к двигателю с полым немагнитным ротором, имеющим преимущественное применение. [28]

Проведенный ранее анализ характеристик асинхронных исполнительных двигателей позволяет сравнить преимущества и недостатки различных методов управления. [29]

Для изменения скорости вращения асинхронного исполнительного двигателя изменяют степень эллиптичности магнитного поля от кругового до пульсирующего При максимальном значении сигнала на обмотке управления поле круговое; по мера уменьшения сигнала оно приобретает более эллиптический характер; при снятии сигнала - становится пульсирующим. Управление исполнительным двигателем может осуществляться изменением напряжения на обмотке управления по амплитуде, по фазе или же по фазе и амплитуде. Первый способ управления называется а м п л и т у д н ы м, второй - фазовым, третий - амлитудно-фазовым. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Cтраница 4

Вопрос 16.5. На рис. 16.10 приведены схемы включения и векторные диаграммы для трех способов управления асинхронным исполнительным двигателем. [46]

Восстановление равновесия в компенсационной схеме прибора осуществляется при помощи дискового реохорда, электронного лампового усилителя и асинхронного исполнительного двигателя. [47]

Использование тахометрического моста в качестве стабилизирующего устройства позволяет исключить тахогенератор, представляющий собой микроэлектромашину, снизить нагрузку на выходном валу асинхронного исполнительного двигателя и уменьшить стоимость прибора. Вместе с тем тахометрический мост имеет и недостатки. Рассогласование тахометр ического моста вызывает изменение коэффициента усиления усилителя и может повлечь за собой неустойчивость его работы. В мостовых тахометр ических схемах имеет место значительный уровень шумов на выходе моста. [48]

Асинхронные двухфазные электродвигатели с обычным коротко-замкнутым ротором, имеющим обмотку, выполненную в виде беличьей клетки, являются одной из разновидностей конструкции асинхронных исполнительных двигателей, имеющих на статоре две сдвинутые в пространстве на 90 эл. [50]

А м п л и т у д н о - ф а з о в о е у п р а в л е н и е асинхронными исполнительными двигателями в схемах автоматики может быть осуществлено двумя путями. [51]

Постоянная составляющая выходного напряжения усилителя, имеющая место в некоторых схемах выходных каскадов ( например, рис. III-7, III-9, а), оказывает линеаризирующее влияние на механические характеристики асинхронного исполнительного двигателя и изменяет его параметры. При протекании постоянного тока по обмотке управления двигателя возникает постоянный магнитный поток, создающий тормозной момент, пропорциональный скорости вращения ротора. [52]

Так, например, при толщине стенки немагнитного ротора А0 5 - н1 мм и зазорах между ротором и статорами 61620 05 - Ь-01 мм величина бэ составляет 0 6 - М 2 мм вместо 0 l - f - 0 2 мм у соответствующего асинхронного исполнительного двигателя: С беличьей клеткой. [53]

В качестве трехфазных асинхронных исполнительных двигателей применяют асинхронные двигатели с массивным ротором. Они надежны в работе, просты в изготовлении, позволяют изменением подводимого к двигателю напряжения регулировать в широком диапазоне частоту вращения ротора. Механические, характеристики двигателя с массивным ротором, полученные при различных значениях напряжения на статоре, показывают, что критическое скольжение, выше которого двигатель останавливается, находится вне зоны двигательного режима. Достоинством двигателя с массивным ротором является устойчивость его работы на всем диапазоне изменения частоты вращения в двигательном режиме при любом характере нагрузочного момента. [54]

В качестве трехфазных асинхронных исполнительных двигателей применяют асинхронные двигатели с массивным ротором. Они надежны в работе, просты в изготовлении, позволяют изменением подводимого к двигателю напряжения регулировать в широком диапазоне частоту вращения ротора. Механические характеристики двигателя с массивным ротором, полученные при различных значениях напряжения на статоре, показывают; что критическое скольжение, выше которого двигатель останавливается, находится вне зоны двигательного режима. Достоинством двигателя с массивным ротором является устойчивость его работы на всем диапазоне изменения частоты вращения в двигательном режиме при любом характере нагрузочного момента. [55]

Для повышения точности работы автоматического устройства необходимо обеспечить линейность механических и регулировочных характеристик. Однако это требование в асинхронном исполнительном двигателе может быть выполнено только приближенно. Некоторого повышения линейности механических характеристик можно достигнуть за счет увеличения активного сопротивления ротора, что, однако, ухудшает использование двигателя и уменьшает абсолютную величину вращающего момента. [56]

Для повышения точности работы автоматического устройства желательно обеспечить линейность механических и регулировочных характеристик. Однако это требование в асинхронном исполнительном двигателе может быть выполнено только приближенно. Некоторого улучшения линейности механических характеристик можно достичь за счет увеличения активного сопротивления ротора, что, однако, ухудшает использование двигателя и уменьшает абсолютную величину вращающего момента. [57]

Конструкция асинхронного тахогенератора аналогична конструкции асинхронного исполнительного двигателя с полым немагнитным ротором. [59]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Использование: электротехника, конструкция электрических машин. Сущность изобретения: полый ротор двигателя выполнен в виде стакана из сплава железа и меди. Вал ротора проходит через центральное отверстие дна стакана и жестко с ним связан. При этом компоненты материала ротора взяты в следующем соотношении, мас. % : железо 78 - 83; медь - остальное. Данная конструкция ротора и выбор материала для него позволяет увеличить максимальный момент двигателя в 3 - 5 раз, а КПД - более, чем в 2 раза. 2 ил.

Изобретение относится к электромашиностроению, в частности к асинхронным исполнительным двигателям с полым ротором.

Известен асинхронный исполнительный двигатель с полым немагнитным ротором, который содержит ротор, выполненный в виде полого тонкостенного (0,2-1 мм) цилиндра из немагнитного металла или сплава, например из алюминия, укрепленного на втулке, через которую движение передается на вал, и два статора: внешний с обмоткой и внутренний без обмотки, входящий внутрь полого ротора. Зазор в двигателе относительно велик: 0,5-1,5 мм. Двигатели с полым немагнитным ротором имеют более сложную конструкцию, повышенные габариты и более низкий КПД, чем асинхронные двигатели обычной конструкции с короткозамкнутым ротором. Известен асинхронный двигатель, содержащий статор с обмоткой закрепленный к корпусу, ротор, выполненный в виде полого цилиндра из ферромагнитного материала, например из стали при толщине стенки 0,5-3 мм, на торцах которого укреплены диски, сквозь центральные отверстия дисков проходит жестко связанный с ним вал, два подшипника, два подшипниковых щита и два защитных фланца. Недостатком асинхронного двигателя с полым стальным ротором является то, что активное электросопротивление ротора сравнительно большое и как следствие, низкий максимальный момент и КПД. С целью уменьшения активного электросопротивления ротора иногда производится омеднение его поверхности толщиной 0,05-0,1 мм. Однако при этом существенно возрастает зазор от статора до стальной поверхности ротора при рекомендованном зазоре от статора до ротора 0,2-0,3 мм. Данное техническое решение является ближайшим аналогом предлагаемого изобретения (прототипом). Сущность предлагаемого изобретения заключается в увеличении максимального момента и КПД асинхронного исполнительного двигателя с полым ротором путем уменьшения активного электрического сопротивления магнитного материала ротора и зазора между магнитными материалами статора и ротора. Для этого в асинхронном исполнительном двигателе, содержащем статор, закрепленный к корпусу, полый ротор, вал, два подшипника, два подшипниковых щита и два защитных фланца, ротор выполнен в виде стакана, вал проходит через центральное отверстие дна стакана и жестко связан с ним, причем стакан выполнен из сплава порошков железа и меди при следующем соотношении компонентов, мас.%: железо 78-83; медь 17-22. Такое соотношение компонентов сплава является оптимальным и обеспечивает существенное увеличение максимального момента и КПД двигателя по сравнению с прототипом за счет понижения активного электрического сопротивления магнитного материала ротора и уменьшения зазора между магнитными материалами статора и ротора в связи с отсутствием тонкого слоя меди на поверхности ротора. На фиг.1 изображен предлагаемый исполнительный двигатель, который содержит статор 1, закрепленный к корпусу 2, полый ротор 3, выполненный в виде стакана, вал 4, проходящий сквозь центральное отверстие дна стакана и жестко связанный с ним, два подшипника 5, два подшипниковых щита 6 и два защитных фланца 7 и 8, причем полый ротор 3 выполнен из сплава порошков железа и меди при следующем соотношении компонентов, мас.%: железо 78-83, медь 17-22. Проверка работы предложенного устройства и прототипа проводилась на асинхронных исполнительных двигателях, имеющих диаметр ротора 39 мм, длину ротора 50 мм, толщину стенок полого цилиндра 3 мм, толщину омеднения стального ротора 0,05 мм. На фиг. 2 представлены графики зависимостей максимального момента М от скольжения ротора s, т.е. М=f(s), снятые на предложенном двигателе, ротор которого выполнен из сплава порошков железа 78% и меди 22% (кривая 1), на двигателе прототипе (кривая 2) и на базовом двигателе с короткозамкнутым ротором (кривая 3). Из фиг.2 видно, что в пределах скольжения s=15-25%, когда чаще всего работают исполнительные двигатели, максимальный момент предлагаемого двигателя (кривая 1) в 3-5 раз выше, чем двигателя прототипа (кривая 2). В это время КПД предлагаемого двигателя составил 45%, а двигателя прототипа - 20% . По сравнению с базовым образцом (кривая 3) максимальный момент предлагаемого двигателя в 1,3 раза ниже, но начальный момент наоборот в 2 раза выше. Уменьшение и увеличение содержания меди в полом роторе предложенного асинхронного двигателя приводит к уменьшению как максимального момента, так и КПД двигателя.Формула изобретения

АСИНХРОННЫЙ ИСПОЛНИТЕЛЬНЫЙ ДВИГАТЕЛЬ, содержащий полый ротор из ферромагнитного материала и меди, установленный на валу, статор, который закреплен в корпусе, два подшипника, подшипниковых и защитных фланца, отличающийся тем, что ротор выполнен в виде стакана, вал проходит через центральное отверстие дна стакана и жестко связан с ним, при этом ротор выполнен из сплава железа и меди, имеющего следующее соотношение компонентов, мас.%: Железо - 78-83 Медь - ОстальноеРИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru