Изучение деталей привода своего автомобиля - процесс долгий, но в итоге вы будете обладать таким количеством знаний, которое позволит вам ремонтировать детали машины и производить их замену только своими силами, без обращения в автомобильный сервис. Это, как минимум, сэкономит ваш бюджет, но, что не менее важно, разовьет ваш кругозор и интеллект. Чтобы стать автомобильным гуру, нужно понимать, какие элементы привода выполняют те или иные задачи. Двигатель - основная часть машины, которая принимает важнейшее участие в ее ходе, поэтому знать устройство клапанов двигателя не будет лишним. Каждый клапан состоит из нескольких частей, выполняющих определенную задачу. Рассмотрим их подробнее.

Основа работы клапанов

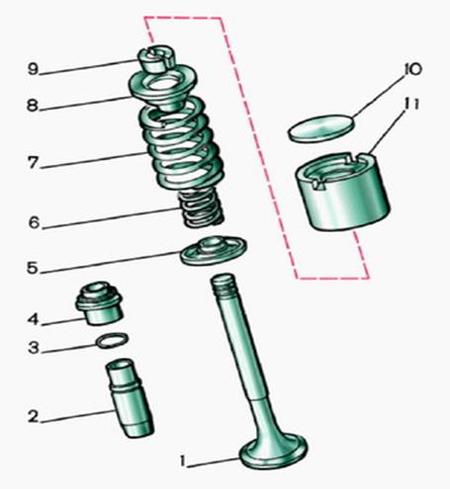

Основа работы клапановУстройство клапанов двигателя довольное простое: стержень и головка. Головка, в свою очередь, имеет фаску, которая связана с седлом той же формы, что и сама головка (конус). Возвращаясь к стержню, следует отметить, что он вставляется во втулку, которая направляет его в нужную сторону. Конец стержня имеет так называемую выточку. Она нужна для того, чтобы в нее вставлялся "сухарик". Далее цепочка усложняется - на такой сухарик опирается специальная шайба, которая также является надежной опорой для пружины. Функция пружины - как можно сильнее прижимать клапан к его седлу, а такую деталь, как толкатель - к "кулачку", точнее, к его поверхности. Кулачек относится к элементу стального распределительного вала. Для общей информации расскажем, зачем в клапанной системе необходим вал. Эта стальная деталь двигательного механизма оснащена шестерней, которая задает действие масляному насосу, без чего вся работа клапанов будет бесполезна. Чтобы все названные элементы привода работали без сбоев и выдерживали большие нагрузки, их закаливают в специальных заводских условиях. Помимо вышеперечисленных запчастей, двигатель имеет инжектор, который отвечает за стабильную работу насоса. Теперь, когда вы поняли общий принцип работы двигательного механизма, вы лучше представляете, как действует устройство клапанов.

Двигатели и устройство их клапанной системы сложны в понимании только на первый взгляд. Клапанные части в двигателе одинаково важны. Работа каждого клапана и клапанного устройства в целом характеризует весь двигатель. Если говорят о его мощности, то имеют ввиду, что клапаны работают в полную силу, а сам клапанный механизм оснащен клапанами в количестве более восьми штук. С поломанным клапаном двигатель начинает барахлить и вскоре становится неисправным, поэтому каждый клапан должен работать без сбоев.

Принцип действия всей клапанной системы очень взаимосвязан. Работа по распределению выходящего газа и входящего топлива - непрерывна, и чем больше клапанов, тем лучше она налажена.

klapany-dvigatelya.mya5.ru

Клапанный механизм

Механизм газораспределения предназначен для впуска в цилиндры двигателя свежей горючей смеси (в бензиновых) или воздуха ( в дизелях) и для выпуска отработавших газов.

Клапанный механизм должен обеспечивать четкое открытие и закрытие клапанов в соответствии с тактами работы двигателя, при этом должно быть выполнено обязательное условие герметичности камеры сгорания и длительное сопротивление износу и высоким температурным нагрузкам. В современных автомобильных и тракторных двигателях применяют, клапанные механизмы газораспределения, характеризующиеся простотой конструкцией, малой стоимостью изготовления и ремонта, совершенством уплотнения и главное надежностью работы. Все детали клапанного механизма могут быть либо отремонтированы ( седла клапанов, клапана) , либо заменены на новые детали ( распредвал, втулки клапанов, толкатели, пружины и т.д.).

Конструктивные варианты размещения привода клапанов.

Широко распространены следующие схемы клапанного механизма:

Верхнее расположение клапанов, приводимых

цилиндрическими толкателем:

от распределительного вала толкатель перемещается в головке возвратно-поступательно и воспринимает поперечное усилие со стороны кулачка с одновременной передачей усилия на стержень клапана с одновременной передачей усилия на стержень клапана.

Верхнее расположение распределительного вала с

приводом клапанов при помощи рычажного толкателя:

здесь силы при подъеме кулачка воспринимаются и передаются установленным в головке блока качающимся рычажным толкателем, который перемещается между кулачком и клапаном. Кроме функции передачи усилий, толкатель, может изменить величину подъема клапана.

Привод двух коромысел от кулачков верхнего распределительного вала:

Ось каждого коромысла располагается между распределительным валом и клапаном. Коромысло обычно конструируется так, что бы оно увеличивало перемещение клапана.

В современной мировой практике для уточнения типа клапанного механизма применяются следующие сокращения:

Аббревиатура SOHC и DOHC обозначает количество распределительных валов в двигателе.

Существует еще одно распространенное сокращение СVH ( Compound Valve angle Hemispherical chamber ). В свободном переводе, это двигатель: «...с разными углами наклона клапанов и сферической камерой сгорания ».

В принципе, это верхнее расположение одного распредвала и клапанов приводимых с помощью «качалок» ( вид коромысел клапанов ).

Отличительной особенностью является разные углы наклона для впускных и выпускных клапанов, как в продольных, так и в поперечных плоскостях относительно распредвала.

Газораспределительный механизм включает в себя:

Параметры клапана

.

Мощность двигателя, при прочих равных условиях, прямо пропорциональна количеству горючей смеси или воздуха и топлива, поступающего в его цилиндры через впускные клапана и качества очищения цилиндра от отработанных газов через выпускные клапана.

Для улучшения наполнения двигателя диаметр впускного клапана выполняется обычно большим, чем выпускного. Так как при выпуске скорость потока отработанной смеси выше, чем свежей впускной, за счет выталкивания отработанных газов поршнем на такте выпуска. При много клапанной системе диаметр выпускной тарелки клапана больше чем у впускных, но устанавливается 3 впускных клапана и 2 выпускных, таким образом, общая площадь впускных клапанов все равно больше. Уменьшение диаметра выпускных клапанов позволяет снизить их температуру и уменьшить величину движущихся масс, приходящихся на один клапан.

Таким образом, величина впускного отверстия определяется диаметром впускного клапана. Диаметр впускного клапана ограничивается возможностями размещения его в головке блока, а высота подъема клапана – силами инерции клапанного механизма, которые не должны быть излишне большими во избежание установки слишком сильных клапанных пружин и вызванного этим слишком большого износа кулачков.

Основными элементами клапана являются головка (тарелка) и стержень (шток). С целью уменьшения гидравлических потерь на впуске и выпуске переход от головки клапана к стержню делается, возможно, более плавным.

Клапана, особенно выпускные, работают высокой тепловой напряженности, температура тарелки впускного клапана достигает при полной нагрузке двигателя 350-500ºС, а выпускного 700-900ºС. Столь высокая тепловая напряженность выпускных клапанов обусловливается главным образом их очень сильным нагревом во время процесса выпуска. Клапана подвергаются так же коррозирующему действию газов. Материал клапанов вследствие этого должен обладать стойкостью против коррозии и хорошо сопротивляться износу, поскольку условия смазки клапана не удовлетворительны.

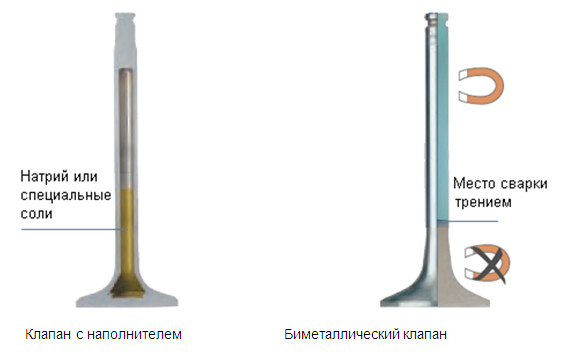

Для повышения износостойкости и продления срока службы клапаны проходят дополнительную обработку, путем наваривания специального сплава (стеллита) на рабочую фаску клапана. Для улучшения антифрикционных свойств и повышения износостойкости стержня клапана его часто азотируют или хромируют. Выпускные клапана форсированных двигателей иногда выполняют полыми. Заполняющее на 50-60% полость клапана легкоплавкое вещество (натрий или специальные соли) во время работы двигателя плавится и энергично взбалтывается, что обеспечивает лучший отвод тепла от головки к стержню клапана и тем самым устраняет его перегрев. Таким образом, можно понизить температуру тарелки клапана на 80 –150 °C.

Полые выпускные клапаны применяются преимущественно с целью понижения температуры в особо опасной области галтели (закруглённого перехода).Для уменьшения массы, в современном моторостроении находят применение полые, незаполненные впускные клапана.

Впускные и выпускные клапана разделяются на :

Цельнометаллический (монометаллический) клапан.

Эти клапаны производятся только из одного материала. При этом выбирается такой материал, который подходит к предъявляемым требованиям, это высокая теплостойкость и антифрикционные свойства.

Биметаллический клапан

Биметаллические клапана это соединение двух металлов: материала тарелки клапана с высокой теплостойкостью и материала штока клапана, который закалён со стороны конца стержня клапана, и при этом обладающего высокими антифрикционными свойствами для скольжения внутри направляющей втулки клапана. Соединение этих двух материалов выполняется при помощи сварки трением.

ПРОДОЛЖЕНИЕ

НА ГЛАВНУЮ

doc-suvorov.narod.ru

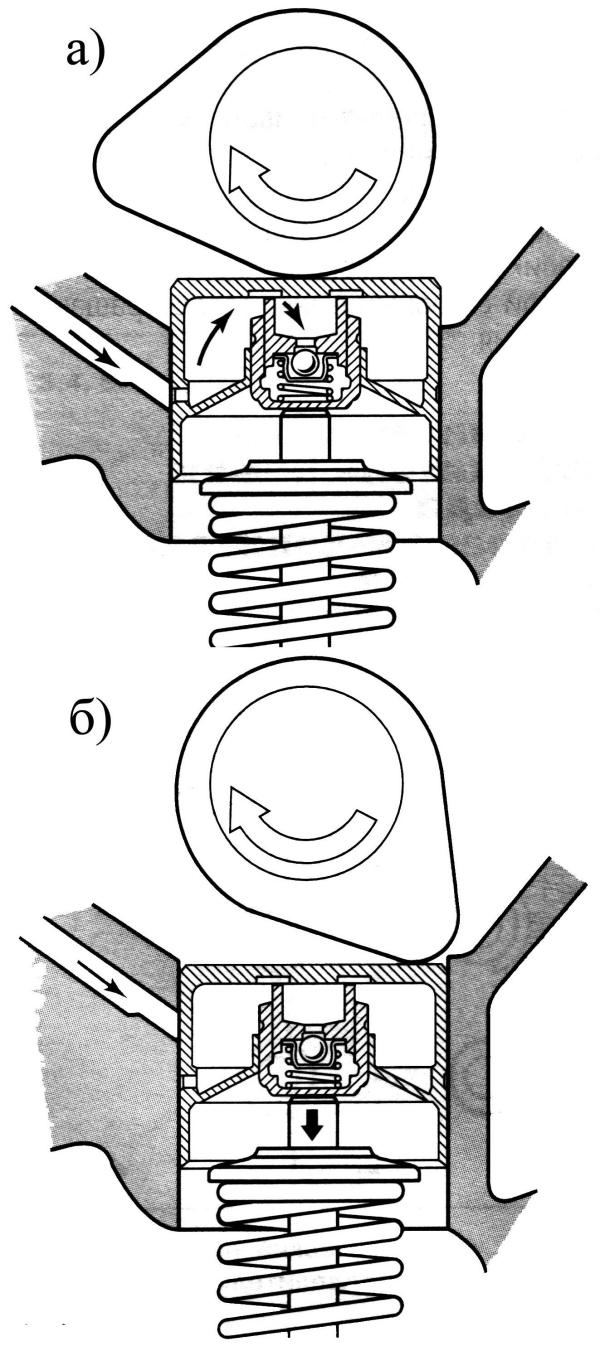

Механизм вращения клапана состоит из неподвижного корпуса 2 в наклонных канавках которого расположены пять шариков 3 с возвратными пружинами 10, дисковой пружины 9 и опорной шайбы 4 с замочным кольцом 5. Механизм устанавливается в расточке, сделанной в головке цилиндров под опорной шайбой 4 клапанной пружины 6, закрепляемой на стержне 1 с помощью сухариков 8 и тарелки 7. При закрытом клапане давление на дисковую пружину 9 сравнительно невелико, и она выгнута наружным краем вверх а внутренним краем опирается в заплечик корпуса 2. Шарики 3 отжаты пружинами 10 в исходное положение (рис. 1, б).

Рис. 1 - Впускной клапан двигателя ЗИЛ-130 с механизмом вращения

В момент открытия клапана давление клапанной пружины на опорную шайбу 4 возрастает; под действием этого давления дисковая пружина 9, выпрямляясь, передает давление на шарики 3 и вызывает их перемещение в конечное положение (рис. 1, в). Вместе с шариками перемещаются дисковая пружина с опорной шайбой, клапанная пружина и клапан. Когда клапан закрывается, давление на дисковую пружину 9 уменьшается, и она, выгибаясь, вновь касается своим внутренним краем заплечиков корпуса 2, освобождая тем самым шарики 3. Шарики под действием возвратных пружин перемещаются в исходное положение (см. рис. 1, б). Таким образом, при каждом открытии клапана происходит его поворот на некоторый угол. (При номинальном скоростном режиме клапаны совершают 20—40 об/мин.)

С целью проворачивания клапанов (в том числе и впускных) в ряде двигателей (ГАЗ, ЗМЗ и др.) применяют менее эффективное, чем рассмотренное выше, но более простое устройство, основанное на использовании свойств специального способа крепления клапанной пружины на стержне клапана. Так, например, представленное на рис. 2, а крепление пружины на клапане двигателя ЗМЗ-21 состоит из опорной тарелки 2, втулки 3 и двух сухарей 4. Контакт между опорной тарелкой и втулкой имеет место только на небольшой торцовой поверхности втулки 3, благодаря чему сила трения между этими деталями сравнительно невелика. Поэтому во время работы двигателя под действием вибраций узла клапан — пружина скручивание пружины при подъеме клапана обеспечивает его проворачивание.

Рис. 2 - Клапанные механизмы:

а) обычный верхнеклапанный с размещением коромысел на общей оси: 1 — резиновый защитный колпачок; 2 — тарелка пружины; 3 — втулка конусная; 4 — сухарики;5 — седло клапана; 6 — клапан; 7 — направляющая " втулка; 8 — опорная шайба;9 — стопорное кольцо; 10 — пружина; 11— коромысло; 12 — контргайка; 13 — регулировочный болт; 14 — наконечник штанги; 15 — ось коромысел; 16 — стойка оси коромысел; 17 — штанга;

б) с индивидуальными опорами коромысел: 1— распределительные вал; 2 — толкатель;3 — штанга; 4 — штырь-стойка шаровой опоры; 5 — коромысло; 6 — регулировочнаягайка; 7 — шаровая опора коромысла; 8 — тарелка пружины; 9 — защитный колпачок;10 — пружина; 11— клапан; 12 — поршень.

Источник: Райков И.Я., Рытвинский Г.Н. Двигатели внутреннего сгорания, 1971 г.

Newer news items:

Older news items:

azbukadvs.ru

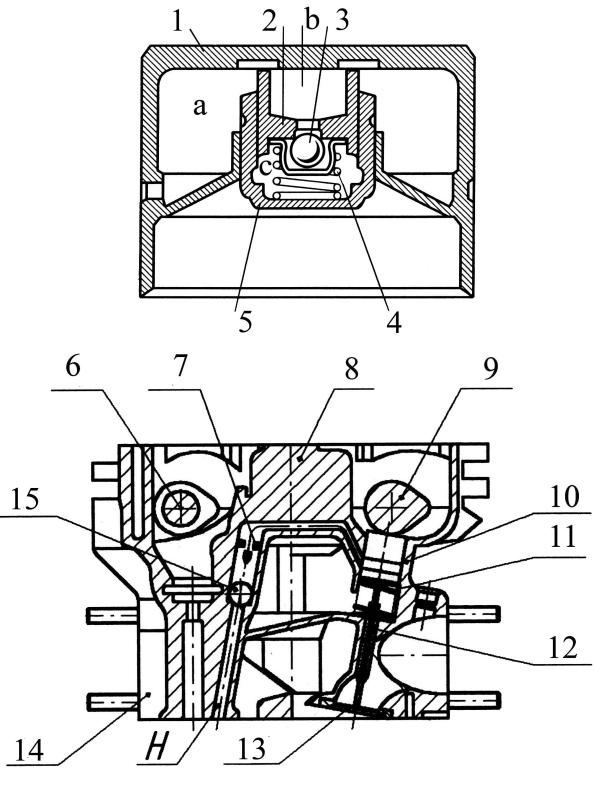

Клапаны газораспределительного механизма приводятся в действие непосредственно кулачками распределительных валов через цилиндрические гидротолкатели (гидрокомпенсаторы зазора), которые расположены в направляющих отверстиях головки цилиндров по оси отверстий под клапана.

Благодаря гидротолкателям (гидравлическим толкателям) уменьшаются стуки, механизм работает более плавно и четко, устраняются неисправности двигателя, которые могли быть при нарушении зазоров (прогары клапанов, потеря мощности и т.п.). В связи с отсутствием зазора, не изменяются фазы газораспределения при износе деталей клапанного механизма. Кроме того, при техническом обслуживании автомобиля не требуется регулировать зазор в клапанном механизме.

Гидротолкатель состоит из корпуса толкателя 1, цилиндра 2, плунжера 5 и обратного шарикового клапана 3, который поджат к отверстию в поршне пружиной. Поршень и плунжер разжимаются возвратной пружиной 4, находящейся между ними.

Масло для работы гидротолкателей подводится из системы смазки по каналу Н, а затем по каналам, выполненным на нижней плоскости корпуса подшипников. По этим же каналам подводится масло и для смазки шеек распределительных валов. Кулачки валов смазываются маслом, находящимся в ваннах головки цилиндров под кулачками. В канале Н расположен обратный шариковый клапан 15, не допускающий слива масла из верхних каналов после остановки двигателя.

Рис. Гидротолкатель:1 – корпус; 2 – цилиндр; 3 – шариковый клапан; 4 – пружина; 5 – плунжер; 6 – распределительный вал; 7 – жиклер; 8 – разрез головки блока; 9 – кулачок; 10 – гидротолкатель; 11 – клапанная пружина; 12 – направляющая втулка; 13 – клапан; 14 – головка блока; 15 – обратный шариковый клапан; а – накопительная камера; b – поршневая камера; c – рабочая камера; H – канал подачи смазки

Когда клапан закрыт, масло из канала Н поступает в толкатель через канавку и отверстие в боковой поверхности. Масло проходит через паз, расположенный в верхней части толкателя и поступает в цилиндр толкателя. Пружина и масло, находящиеся между цилиндром 2 и плунжером 5, разжимает их и прижимает верхнюю плоскость корпуса толкателя 1 к кулачку, а нижнюю плоскость плунжера к торцу клапана, выбирая зазор в клапанном механизме. Жесткость этой пружины и давление масла намного меньше жесткости пружины клапана и поэтому клапан остается закрытым, когда толкатель касается затылочной части кулачка.

Когда на толкатель начинает воздействовать набегающая часть кулачка, происходит короткий ускоряющий удар по корпусу толкателя, а т.к. шариковый клапан закрыт, то в камере «с» создается высокое давление. Поскольку жидкость (масло) в камере «с» практически несжимаема, узел цилиндр-плунжер становится жестким и передает усилие от кулачка на клапан.

Рис. Принцип работы гидротолкателя

По мере дальнейшего поворота кулачка давление в камере «с» увеличивается и небольшая часть масла из камеры «с» перетекает в камеру «а» через зазор между поршнем и плунжером. Поэтому общая длина узла цилиндр-плунжер уменьшается, но не более, чем на 0,1 мм.

После закрытия клапана 13 начинается процесс выборки зазора в клапанном механизме. Силы от кулачка и клапана 15 уже не действуют на гидротолкатель. Возвратная пружина снова раздвигает цилиндр с плунжером, прижимая верхнюю плоскость корпуса толкателя 1 к кулачку, а нижнюю плоскость плунжера — к торцу клапана. При этом давление в камере «с» становится меньше, чем в камере «а», шариковый клапан открывается и в камеру «с» доливается масло из камеры «а».

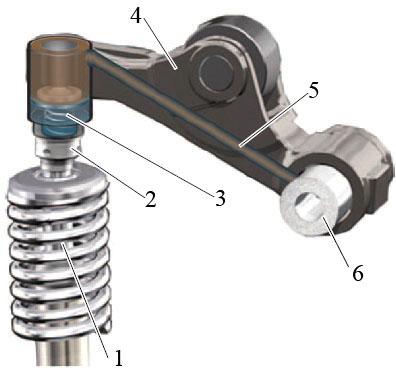

Кроме чашечных гидротолкателей в двигателях могут применяться гидротолкатели 3, на которые воздействуют коромысла 4. Коромысла качаются на вставных осях 6. Гидротолкатель находится в каждом рычаге непосредственно над стержнем клапана. Масло подводится к гидротолкателю от вставной оси через продольное сверление 5 в рычаге клапана. Равномерное распределение давления в зоне контакта рычага с клапаном обеспечивается подпятником 2. Для уменьшения потерь на привод клапанов в указанном коромысле трение скольжения заменено трением качения, за счет применения ролика.

Рис. Гидротолкатель с коромыслом:1 – стержень клапана; 2 – подпятник; 3 – гидротолкатель; 4 – коромысло; 5 – продольное сверление; 6 – ось

Принцип действия гидротолкателя с коромыслом аналогичен чашечному гидротолкателю.

ustroistvo-avtomobilya.ru

Область техники

Изобретение относится к устройству регулируемых клапанов для двигателя внутреннего сгорания, которое изменяет фазу любого из пары кулачков, которая активирует пару впускных или выпускных клапанов относительно другого кулачка посредством механизма смены фаз кулачка.

Уровень техники

В поршневом двигателе (двигателе внутреннего сгорания), установленном в автомобиле, устройство регулируемых клапанов монтируется на головке блока цилиндров, чтобы противодействовать выделению выхлопных газов двигателя и уменьшать насосные потери.

Устройство регулируемых клапанов имеет такую конструкцию, которая варьирует фазы клапана в многоклапанной системе (пара впускных клапанов и пара выпускных клапанов), которая зачастую используется в двигателях, чтобы тем самым изменять период, в течение которого многоклапанная система открывается. Например, предложена система, которая варьирует фазу любого из пары кулачков, которая активирует пару впускных или выпускных клапанов относительно другого кулачка.

Вышеупомянутое устройство регулируемых клапанов трудно осуществлять с помощью общего распределительного вала, в котором кулачок составляет неразъемную часть элемента вала. По этой причине устройство регулируемых клапанов использует распределительный вал, имеющий конструкцию кулачка в сборе, в которой отдельный элемент (часть) кулачка прикрепляется с возможностью вращения к элементу вала, чтобы варьировать фазы клапана. Например, как раскрыто в Патентных Документах 1 и 2, первый кулачок на неподвижной стороне крепится к внешней части элемента вала, который приводится во вращение посредством выходного момента от коленчатого вала согласно схеме размещения пары впускных или выпускных клапанов, и второй кулачок, который является ответной частью первого и который имеет ширину кулачка, идентичную первому кулачку, и находится на подвижной стороне, вставляется так, что он является смещаемым в направлении вдоль окружности. Таким образом, фаза второго кулачка изменяется на основе фазы первого кулачка посредством использования механизма смены фаз кулачка, такого как подвижный лопастный механизм.

Аналогично другим двигателям, смещение первого и второго кулачков передается в каждый клапан через приводной элемент элемента толкателя (или элемент коромысла и т.п.), изменяя в значительной степени период, в течение которого пара впускных или выпускных клапанов является открытой.

Патентные документы

Патентный Документ 1. Не прошедший экспертизу патентный документ Японии № 2009-144521

Патентный Документ 2. Не прошедший экспертизу патентный документ Японии № 2009-144522

Проблема, на решение которой направлено изобретение

В общем распределительном вале, в котором кулачок составляет неразъемную часть элемента вала, если предусмотрена шейка кулачка между первым кулачком и вторым кулачком, и первый и второй кулачки имеют практически идентичный подъем и время открытия и закрытия клапана, нагрузка при подъеме клапана применяется равномерно по ширине шейки кулачка. Это исключает увеличение неточного расположения. Тем не менее, когда фазы первого и второго кулачков смещаются в устройстве регулируемых клапанов, возникает неточное расположение, поскольку нагрузка при подъеме клапана применяется с запаздываниями во времени к передней и задней части шейки кулачка в направлении ширины шейки кулачка. Как результат, рабочие поверхности кулачка первого и второго кулачков уменьшаются по площади контакта относительно части контактирования с кулачком толкателя и части контактирования с кулачком коромысла и применяются с высокой нагрузкой. Рабочие поверхности кулачка в таком случае становятся неспособными к сохранению соответствующей смазки, что вызывает увеличение трения или локальный износ в контактных частях.

В отличие от случая, в котором второй кулачок составляет неразъемную часть общего элемента, вала, или в отличие от первого кулачка, прикрепленного к элементу вала, второй кулачок, используемый в устройстве регулируемых клапанов, является поворотным в направлении вдоль окружности элемента вала. Для этого существует микроскопический зазор между вторым кулачком и элементом вала, который необходим для поворота второго кулачка. Зазор способствует неточному расположению второго кулачка и приводит к дополнительному увеличению трения с частями контактирования с кулачком толкателя и коромысла и локальному износу. Неточное расположение дестабилизирует зазор и увеличивает нагрузку при смещении, применяемую к поверхности скольжения второго кулачка и поверхности скольжения элемента вала. Вследствие увеличения трения, реакция ухудшается, и износ появляется в месте трения.

Устройство регулируемых клапанов имеет такую проблему, что его характеристики регулирования колеблются, когда происходят эти явления. Заслуживающий внимание способ разрешения этой проблемы состоит в том, чтобы выполнять обработку для коррекции неточного расположения, чтобы повышать точность сборки, использовать материалы с высоким сопротивлением истиранию, которые позволяют справиться с неточным расположением, или применять поверхностную обработку. Тем не менее, это - дорогостоящие альтернативы, и возникает потребность в некоторой другой технологии.

Следовательно, задачей изобретения является создание устройства регулируемых клапанов для двигателя внутреннего сгорания, которое имеет повышенную устойчивость к неточному расположению подвижного кулачка, который должен варьироваться по фазе, с простой конструкцией.

Средство решения проблемы

Для решения вышеуказанной задачи, предоставляется устройство регулируемых клапанов для двигателя внутреннего сгорания согласно п.1 формулы изобретения, которое варьирует фазы клапана для пары впускных клапанов или фазы клапана для пары выпускных клапанов, которые предоставляются для каждого цилиндра, причем устройство имеет элемент вала, который приводится в действие посредством выходного момента от коленчатого вала двигателя внутреннего сгорания; первый кулачок, который располагается на внешней поверхности элемента вала и имеет рабочую поверхность кулачка, которая приводит в действие один из пары впускных клапанов или один из пары выпускных клапанов; второй кулачок, который располагается на внешней поверхности элемента вала, так что он является смещаемым в направлении вдоль окружности, и имеет рабочую поверхность кулачка, которая приводит в действие другой впускной клапан или другой выпускной клапан; и механизм смены фаз кулачка, который изменяет фазу второго кулачка относительно первого кулачка, при этом рабочая поверхность кулачка второго кулачка формируется так, что она имеет размер по ширине кулачка, который превышает ширину кулачка рабочей поверхности первого кулачка.

Устройство регулируемых клапанов для двигателя внутреннего сгорания согласно п. 2 формулы изобретения, зависимому от п. 1, имеет конструкцию, в которой элемент вала конфигурируется посредством поворотной вставки внутреннего распределительного вала во внешний распределительный вал, состоящий из трубчатого элемента; первый кулачок располагается на внешней периферии внешнего распределительного вала, и второй кулачок располагается так, что он является поворотным вокруг оси внешнего распределительного вала; и фаза второго кулачка является регулируемой на основе первого кулачка в ответ на относительное смещение внешнего распределительного вала и внутреннего распределительного вала.

Устройство регулируемых клапанов для двигателя внутреннего сгорания согласно п. 3 формулы изобретения, зависимому от п. 1 или 2, имеет конструкцию, в которой первый кулачок формируется так, что он имеет размер по ширине кулачка, который превышает ширину кулачка распределительного вала, имеющего кулачок, который составляет неразъемную часть элемента вала, применяемого в двигателе внутреннего сгорания идентичной модели.

Преимущество изобретения

Согласно устройству регулируемых клапанов для двигателя внутреннего сгорания согласно п. 1 формулы изобретения, площадь контакта между рабочими поверхностями кулачка первого и второго кулачков и частями контактирования с кулачком толкателя и коромысла поддерживается даже в состоянии нарушения расположения. Это позволяет сохранять соответствующую смазку, не допускать увеличения трения и локального износа в контактных частях и уменьшать максимальное значение нагрузки при смещении, создаваемой посредством неточного расположения, которая применяется к поверхности скольжения второго кулачка и поверхности скольжения элемента вала.

Следовательно, с помощью простой конструкции можно повышать устойчивость к неточному расположению кулачка, который должен варьироваться по фазе.

Согласно устройству регулируемых клапанов для двигателя внутреннего сгорания согласно п. 2 формулы изобретения, внешний распределительный вал состоит из трубчатого элемента, имеющего низкую жесткость при изгибе. В таком случае можно распределять силу, применяемую от второго кулачка к внешнему распределительному валу, посредством использования второго кулачка, имеющего большой размер по ширине кулачка.

Согласно устройству регулируемых клапанов для двигателя внутреннего сгорания согласно п. 3 формулы изобретения, первый и второй кулачки имеют соответствующие оптимальные ширины кулачка и могут эффективно реагировать на неточное расположение, вызываемое посредством изменение зазора. Следовательно, можно эффективно не допускать ухудшения по реакции и локального износа, являющегося результатом увеличения трения.

Краткое описание чертежей

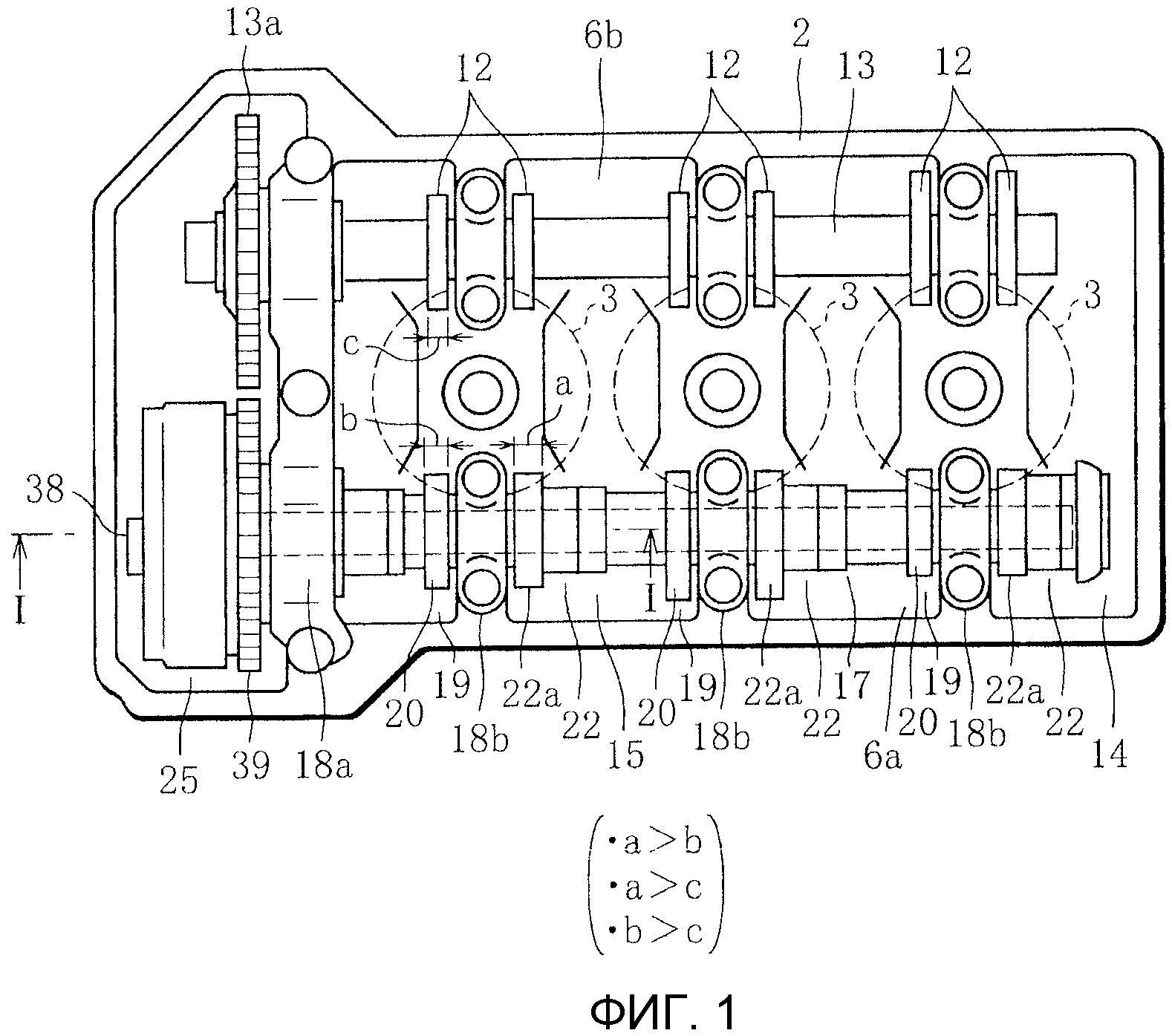

Фиг.1 - вид сверху, показывающий двигатель внутреннего сгорания, оснащенный регулируемым клапанным устройством согласно первому варианту осуществления изобретения;

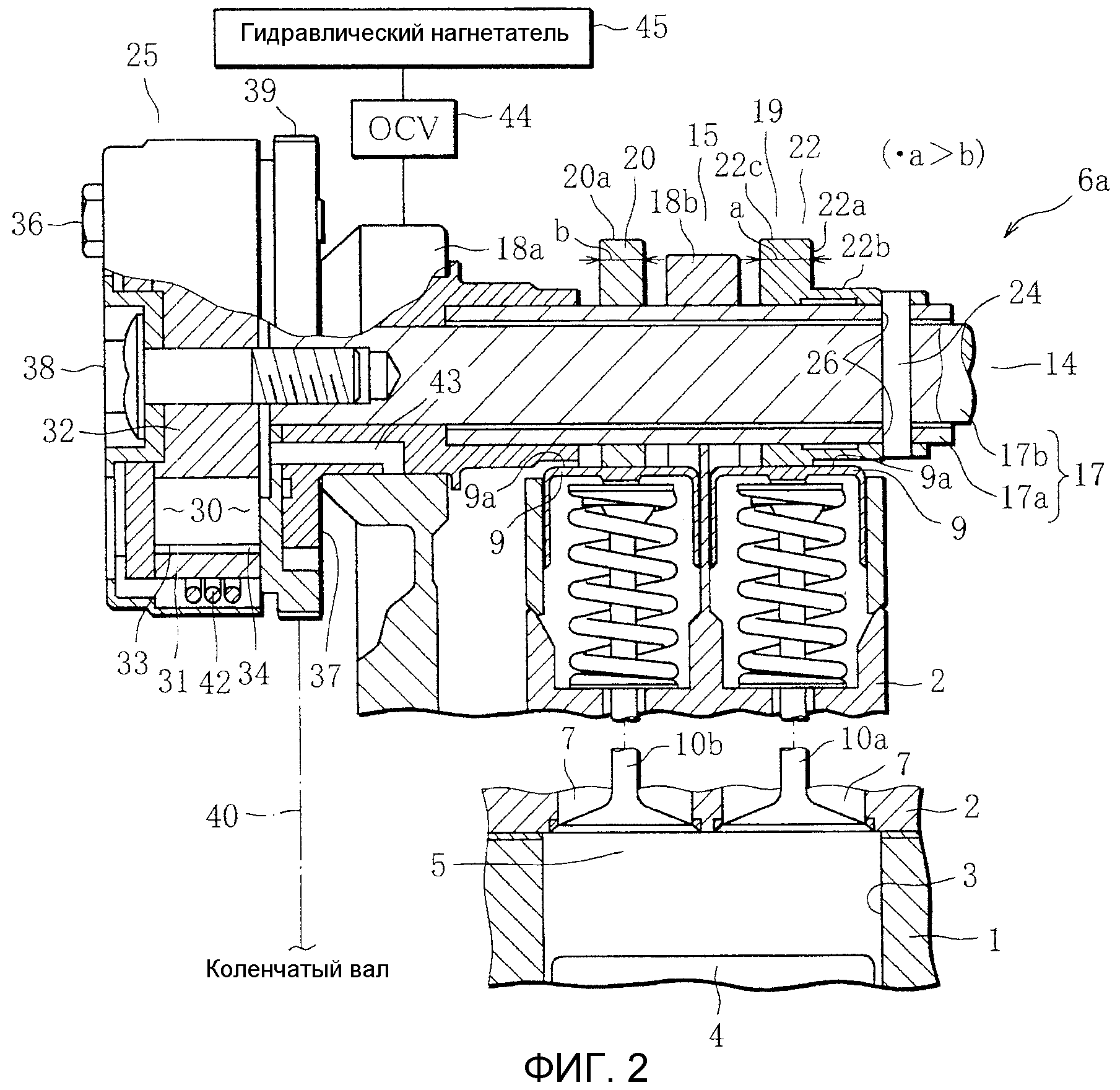

Фиг.2 - вид в сечении устройства регулируемых клапанов по линии I-I с фиг. 1;

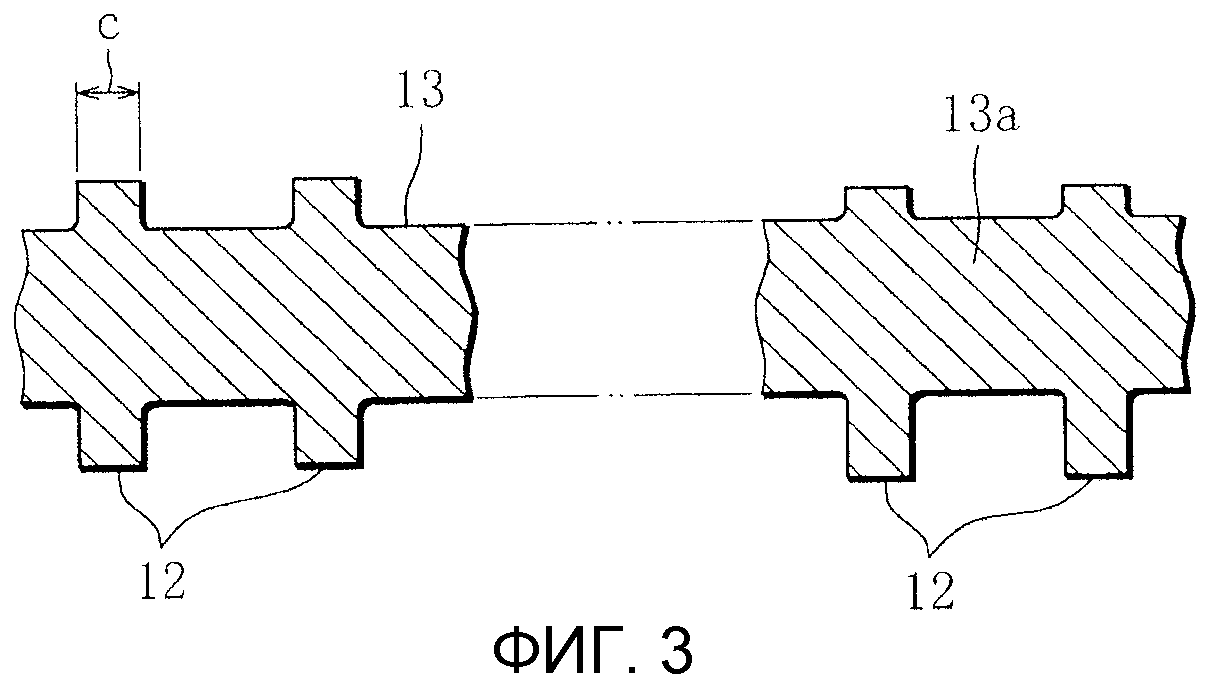

Фиг.3 - вид в сечении распределительного вала, в котором кулачок формирует неразъемную часть;

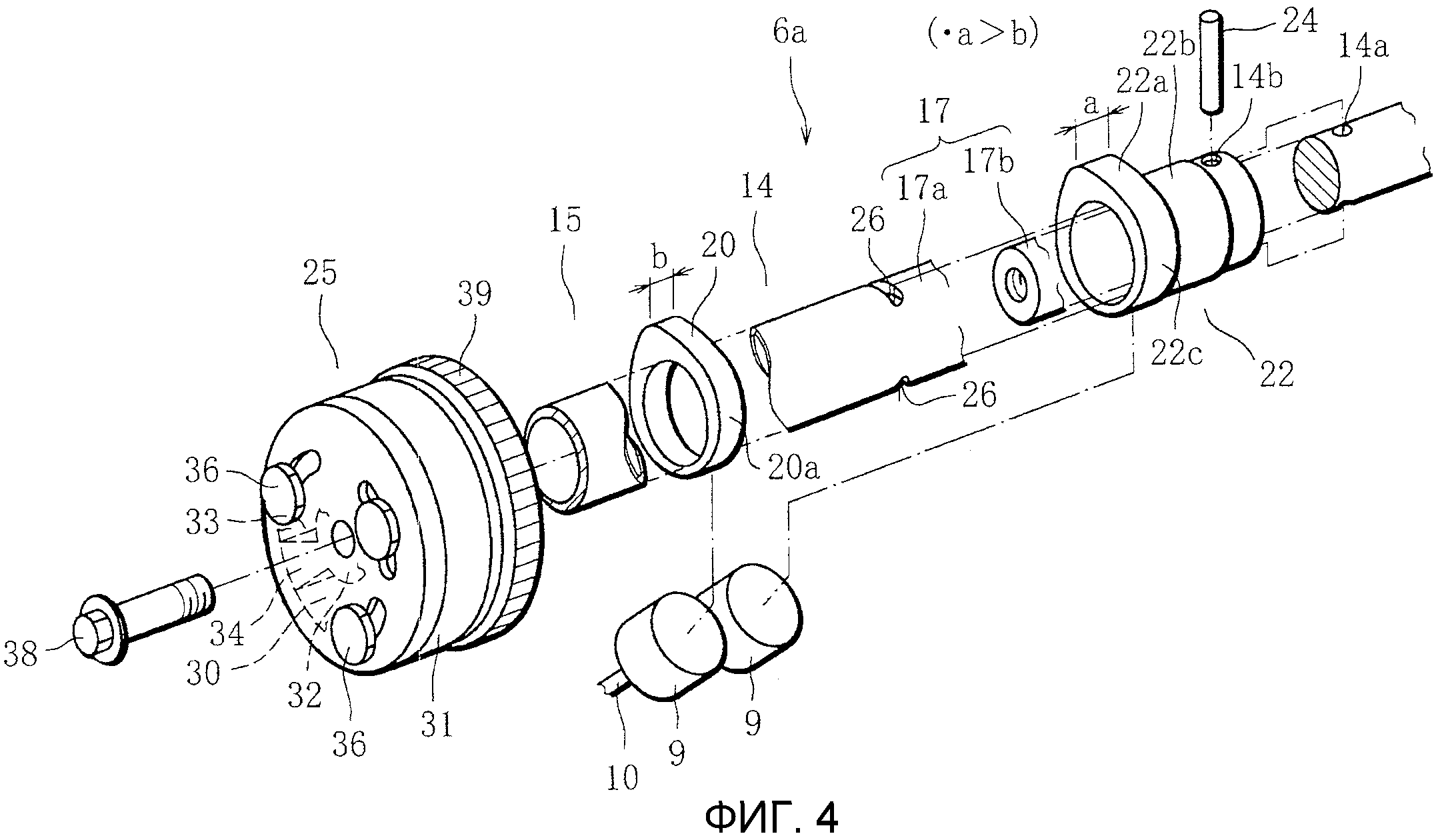

Фиг.4 - покомпонентный вид в перспективе, показывающий конфигурацию каждой части устройства регулируемых клапанов;

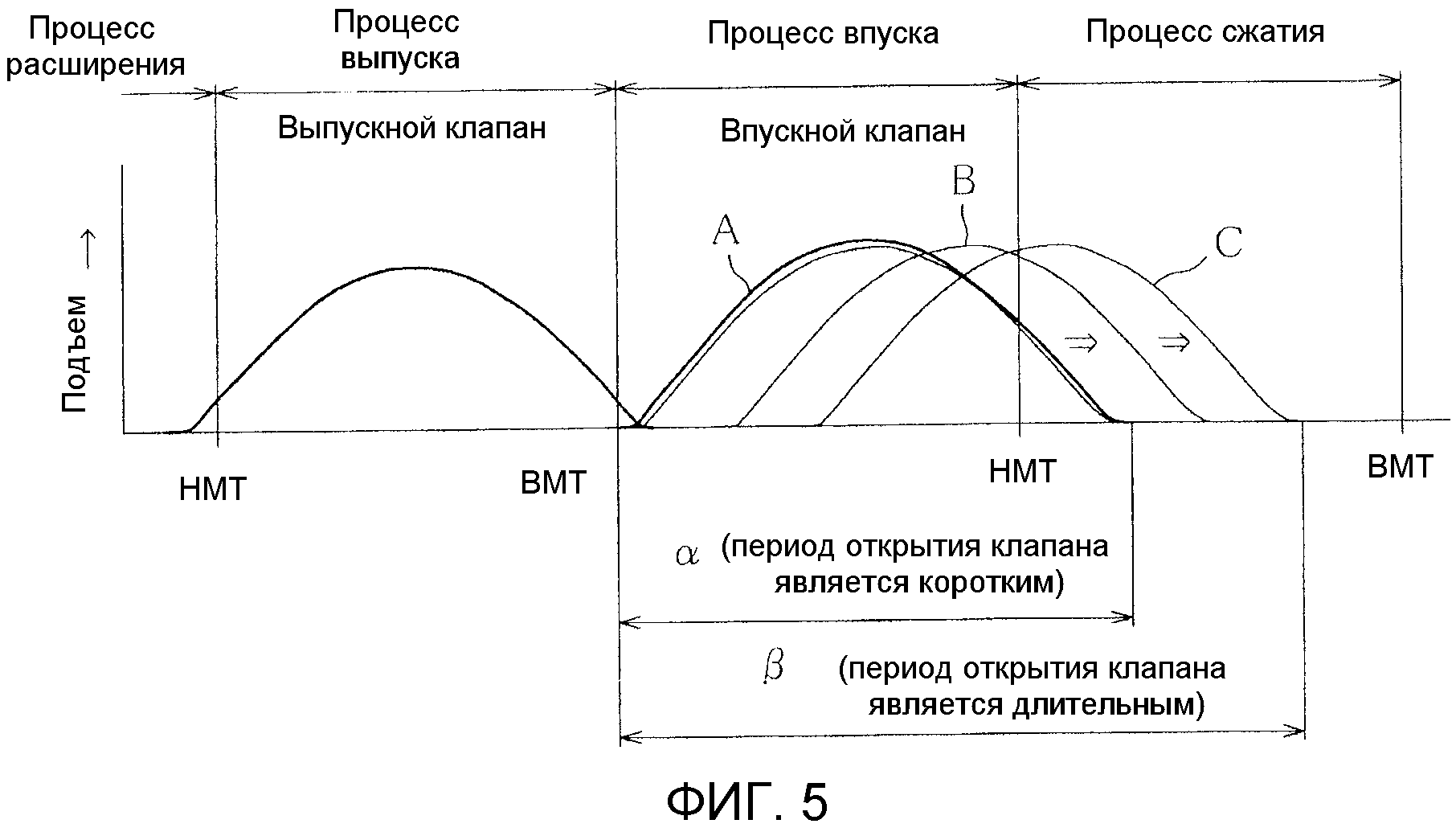

Фиг.5 - линейный график, показывающий свойство регулирования устройства регулируемых клапанов;

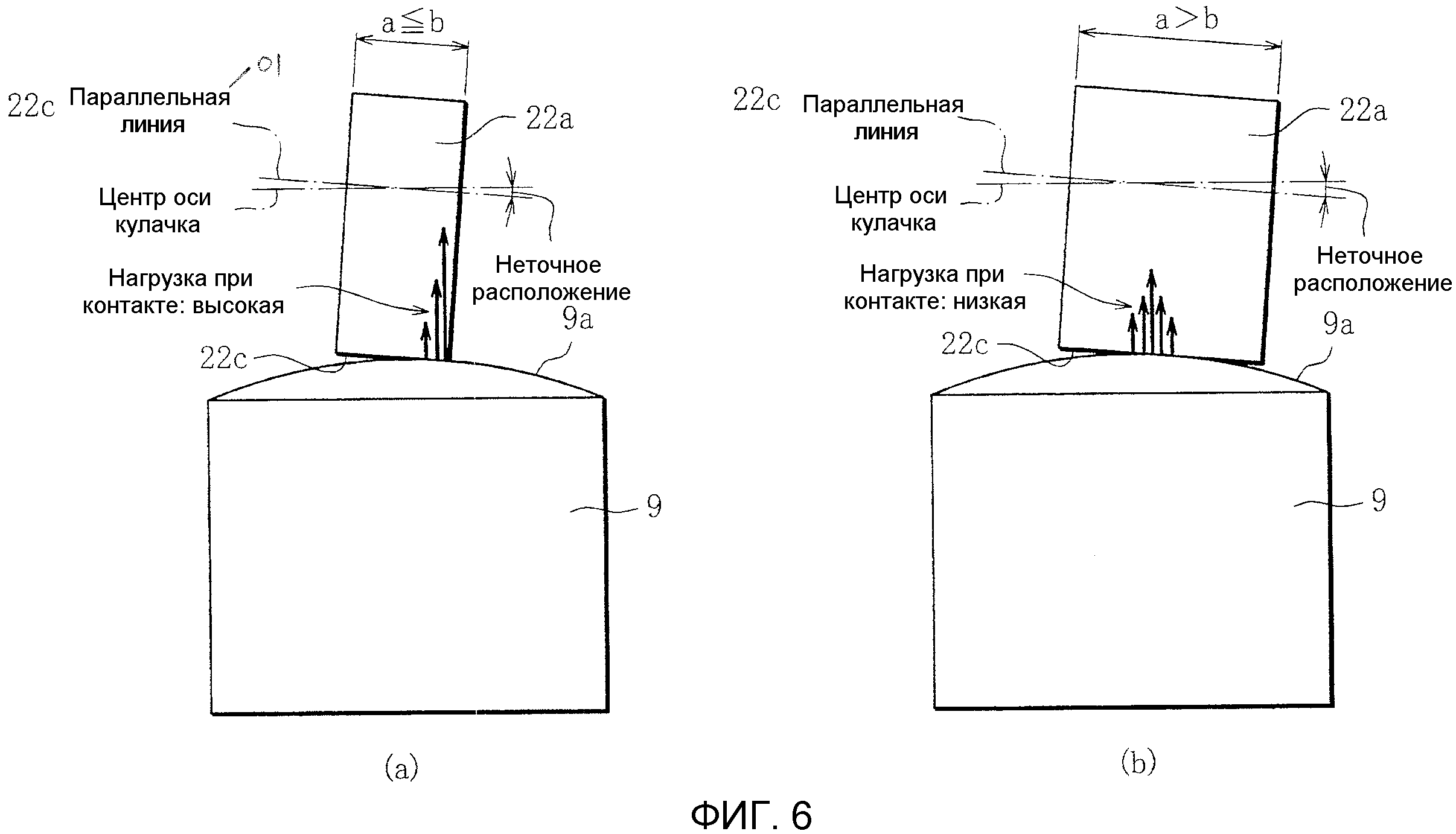

Фиг.6 - виды для пояснения отличия в состоянии контакта между кулачком и толкателем, которое вызывается посредством изменения в ширине кулачка; и

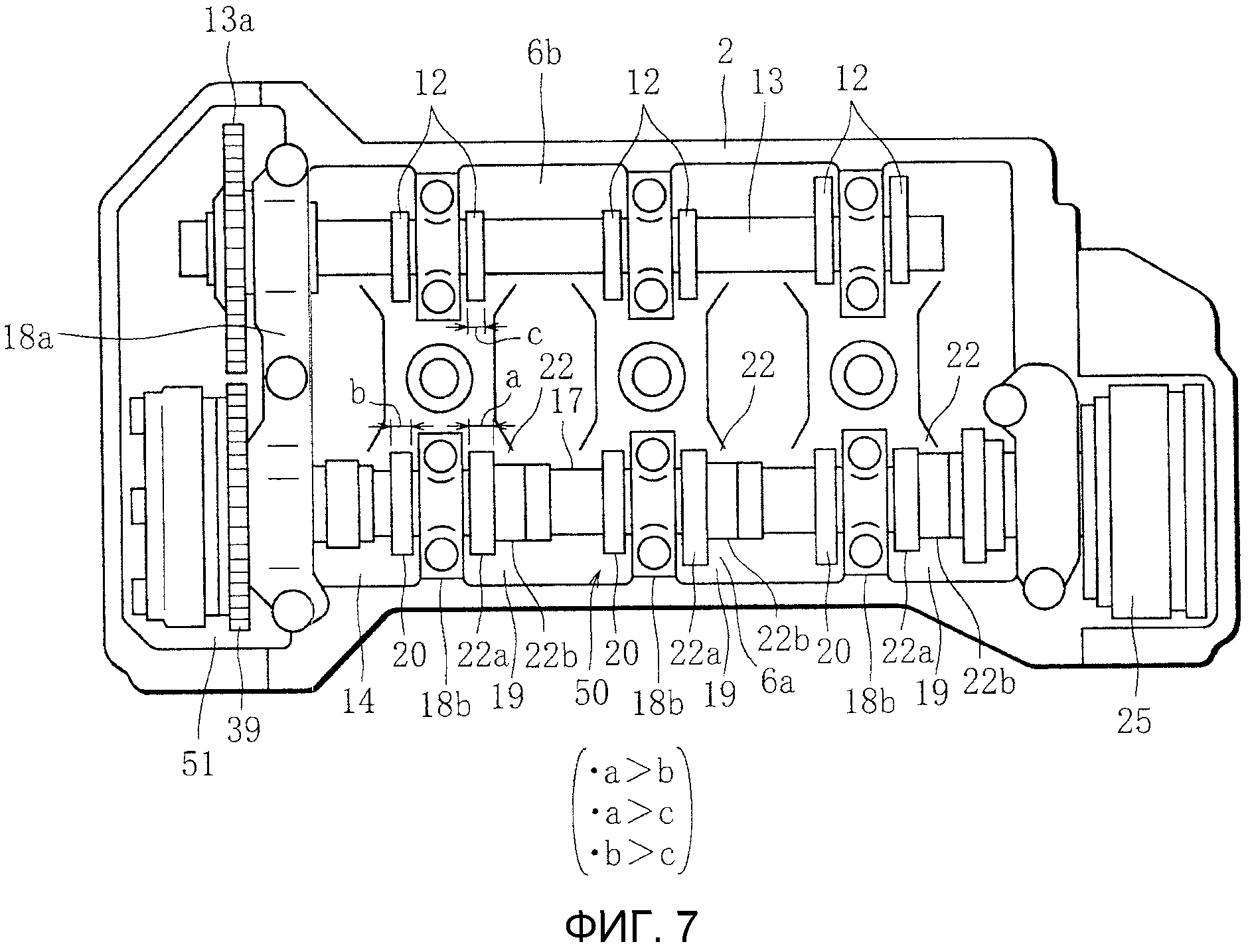

Фиг.7 - вид сверху, показывающий главную часть второго варианта осуществления изобретения.

Наилучший способ осуществления изобретения

Настоящее изобретение описано ниже в отношении первого варианта осуществления, показанного на фиг. 1-6.

Фиг.1 является видом сверху поршневого двигателя (в дальнейшем в этом документе, называемого двигателем), например, многоцилиндрового типа. Фиг.2 показывает поперечное сечение по линии I-I с фиг.1. На фиг.2 ссылочной позицией 1 обозначен блок цилиндров двигателя, а 2 - головка блока цилиндров, установленная сверху блока 1 цилиндров.

В блоке 1 цилиндров, множество цилиндров 3 (только один из них показан) формируется вдоль переднезаднего направления двигателя, как показано на фиг. 1 и 2. Цилиндры 3 содержат соответствующие поршни 4, которые отделены от коленчатого вала (не показан) через шатун (не показан), так что поршни 4 могут совершать возвратно-поступательные движения.

Камера 5 сгорания формируется под нижней поверхностью головки 2 блока цилиндров, соответственно, в каждом из цилиндров 3. В камере 5 сгорания, пара впускных портов 7 (два), которые впускают воздух, и пара выпускных портов (не показаны), которые выпускают воздух, являются открытыми. Каждый из впускных портов 7 содержит пару впускных клапанов 10 (два), концы штока которых присоединяются к опущенному цилиндрическому толкателю 9 (приводному элементу). Сферическая выпуклость (поверхность контактирования с кулачком), сформированная в верхней поверхности 9a толкателя 9, противостоит верхней части головки 2 блока цилиндров. Аналогично, каждый из выпускных портов (не показаны) содержит пару выпускных клапанов (не показаны), имеющих толкатели, и конец основания клапана располагается напротив верхней части головки 2 блока цилиндров. Впускные порты 7 и выпускные порты (не показаны) открываются/закрываются посредством впускных клапанов 10 и выпускных клапанов (не показаны), соответственно. Хотя это не показано, свеча зажигания также предоставляется в каждой из камер 5 сгорания.

Система 6a клапанов на стороне впуска, которая приводится в действие посредством выхода вала от коленчатого вала, и система 6b клапанов на стороне выпуска располагаются рядом на верхней части головки 2 блока цилиндров. Предварительно определенный цикл сгорания (включающий в себя четыре процесса, а именно, процесс впуска, процесс сжатия, процесс расширения и процесс выпуска) повторяется в цилиндрах 3. Система 6b клапанов на стороне выпуска из систем 6a и 6b клапанов имеет конфигурацию с использованием, например, общего распределительного вала 13, показанного на фиг. 3. Распределительный вал 13 является распределительным валом, в котором кулачок выпускного клапана составляет неразъемную часть, а более конкретно, в котором кулачок 12 выпускного клапана для множества цилиндров формируется неразъемно с валом 13a (элементом вала) посредством машинной обработки. Распределительный вал 13 устанавливается с возможностью вращения так, что он идет в направлении, в котором цилиндры 3 выровнены, и приводит рабочие поверхности кулачка кулачков 12 выпускного клапана в контакт с выпуклостями (не показаны) верхних поверхностей толкателей. Таким образом, смещение кулачка кулачков 12 выпускного клапана передается в выпускные клапаны (не показаны).

Система 6a клапанов на стороне впуска также использует распределительный вал, который конфигурируется посредством сборки отдельных частей, как показано на фиг. 4, в отличие от распределительного вала 13 на стороне выпуска или распределительного вала 14, имеющего так называемую конструкцию сборного кулачка. Распределительный вал 14 используется для того, чтобы конфигурировать составное устройство 15 регулируемых клапанов, как показано на фиг. 12.

Другими словами, элемент вала для распределительного вала 14 формируется из сдвоенного вала 17 (соответствующего элементу вала настоящего изобретения), в котором внутренний распределительный вал 17b, изготовленный из сплошного элемента вала, выступающего в качестве элемента управления, содержится с возможностью вращения во внешнем распределительном вале 17a, изготовленном из трубчатого элемента, например, как показано на фиг. 2 и 4. Сдвоенный вал 17 располагается вдоль направления, в котором цилиндры 3 совмещаются, аналогично распределительному валу 13 на стороне выпуска. Один из концов (одна сторона) сдвоенного вала 17, т.е. один из концов внешнего распределительного вала 17a, поворотно поддерживается посредством подшипника 18a, который устанавливается в одном из концов (одной стороне) головки 2 блока цилиндров, через кронштейн 37, который присоединяется к концу внешнего распределительного вала 17a. Средняя часть внешнего распределительного вала 17a поддерживается с возможностью вращения посредством среднего подшипника 18b, который устанавливается между толкателями 9. Таким образом, валы 17a и 17b являются концентрически вращающимися. Внешний распределительный вал 17a и внутренний распределительный вал 17b являются смещаемыми относительно друг друга вследствие зазора.

Внешний распределительный вал 17a содержит пару (два) кулачков 19 впускного клапана, соответствующих паре впускных клапанов 10 каждого цилиндра. Каждый из кулачков 19 впускного клапана конфигурируется посредством сборки фиксированного кулачка 20 (соответствующего первому кулачку настоящего изобретения), который определяет фазу основания, и рабочего выступа 22 кулачка (который является подвижным кулачком и соответствует второму кулачку настоящего изобретения), расположенного на подвижной стороне.

В частности, фиксированный кулачок 20 на стороне основания располагается на внешней периферии, соответствующей одному из толкателей внешнего распределительного вала 17a, например, толкателя 9 слева на чертеже. Фиксированный кулачок 20 формируется из плоского кулачка и крепится посредством вставки, в частности, запрессовки во внешнюю сторону внешнего распределительного вала 17a. Рабочая поверхность 20a кулачка, сформированная на внешней периферийной поверхности фиксированного кулачка 20, входит в контакт с верхней поверхностью 9a, содержащей выпуклость левого толкателя 9. Смещение кулачка фиксированного кулачка 20 тем самым передается в левый впускной клапан 10b.

Контур 22 кулачка имеет рабочий выступ 22a кулачка, состоящий из плоского кулачка. Рабочий выступ 22a кулачка сцепляется с частью для обеспечения стабильности, т.е. полой втулкой 22b. Весь контур кулачка тем самым конфигурируется. Рабочий выступ 22a кулачка и втулка 22b входят во внешнюю сторону внешнего распределительного вала 17a так, что они являются поворотными (смещаемыми) в направлении вдоль окружности. Рабочий выступ 22a кулачка располагается непосредственно над правым толкателем 9. Рабочая поверхность 22c кулачка, сформированная на внешней периферийной поверхности рабочего выступа 22a кулачка, входит в контакт с верхней поверхностью 9a, содержащей выпуклость правого толкателя 9. Смещение кулачка рабочего выступа 22a кулачка тем самым передается в правый впускной клапан 10a.

Втулка 22b и внутренний распределительный вал 17b сцепляются между собой посредством использования соединительного элемента, т.е., например, запрессованного штифта 24, запрессованного так, что он проходит через сдвоенный вал 17 в направлении вдоль диаметра при предоставлении возможности относительного смещения внутреннего и внешнего валов 17a и 17b. Это сцепление предоставляет возможность смещения рабочего выступа 22a кулачка (контура 22 кулачка) относительно фиксированного кулачка 20. Более конкретно, отверстие, которое дает возможность запрессованному штифту 24 выходить, например, пара длинных отверстий 26, идущих в направлении запаздывания, формируется в периферийной стенке внешнего распределительного вала 17a, через который запрессованный штифт 24 проходит, как показано на фиг. 4. Внутренний распределительный вал 17b тем самым является смещаемым относительно внешнего распределительного вала 17a. Это предоставляет возможность регулирования рабочего выступа 22a кулачка от фазы фиксированного кулачка 20, выступающей в качестве основы для фазы запаздывания в значительной степени. Ссылочные позиции 14a и 14b на фиг. 4 обозначают запрессованное отверстие, сформированное во внутреннем распределительном вале 17b, и запрессованное отверстие, сформированное в периферийной стенке втулки 22b, соответственно.

Механизм 25 смены фаз кулачка, который смещает внутренние и внешние валы 17a и 17b относительно друг друга, монтируется на одном из концов сдвоенного вала 17. Таким образом, конфигурируется устройство 15 регулируемых клапанов, в котором фаза кулачка контура 22 кулачка является изменяемой на основе фиксированного кулачка 20.

Например, как показано на фиг. 2 и 4, механизм 25 смены фаз кулачка имеет конструкцию поворотной лопасти, в которой часть 34 лопасти, часть 32 вала которой имеет множество лопастей 33, радиально выступающих из внешней периферии, поворотно содержится в цилиндрическом кожухе 31, включающем в себя множество камер 30 для фазы запаздывания, размещаемых в направлении вдоль окружности, и лопасти 33 разделяют на секции внутреннюю часть камер 30 для фазы запаздывания. Звездочка 39 механизма газораспределения располагается на внешней периферии кожуха 31. Звездочка 39 сцепляется с коленчатым валом (не показан) через цепь 40 механизма газораспределения вместе со звездочкой 13a механизма газораспределения, смонтированной на конце распределительного вала 13 на стороне выпуска. Кожух 31 сцепляется с кронштейном 37 (показан на фиг. 2), расположенным в конце внешнего распределительного вала 17a, посредством использования крепежного болта 36. Часть 32 вала части 34 лопасти сцепляется с концом вала внутреннего распределительного вала 17b посредством использования крепежного болта 38. Когда лопасти 33 выполняют поворотное смещение внутри камеры 30 для фазы запаздывания, внутренний распределительный вал 17b смещается относительно внешнего распределительного вала 17a.

Фаза кулачка рабочего выступа 22a кулачка совмещается с фазой кулачка фиксированного кулачка 20, выступающей в качестве основы, посредством силы смещения элемента 42 возвратной пружины (показанного только на фиг. 2), который установлен в качестве перемычки между кожухом 31 и частью 34 лопасти. Каждая из камер 30 для фазы запаздывания соединяется с клапаном 44 регулирования расхода масла (в дальнейшем в этом документе, называемым OCV 44) и гидравлическим нагнетателем 45 (который состоит, например, из устройства, имеющего масляный насос для подачи масла) через различные масляные каналы 43 (частично показаны на фиг. 2), сформированные в кожухе 31, кронштейне 37 и подшипнике 18a. В распределительном вале 14 на стороне впуска, когда масло подается в камеры 30 для фазы запаздывания, выполняется изменение зазора, которое смещает рабочий выступ 22a кулачка от фиксированного кулачка 20 в направлении запаздывания.

Изменение зазора описано ниже. Выходной момент вала из коленчатого вала, передается через цепь 40 механизма газораспределения, звездочку 39 механизма газораспределения, кожух 31 и кронштейн 37 на внешний вал 17a, чтобы тем самым вращать фиксированный кулачок 20 и открывать/закрывать левый впускной клапан 10b через толкатели 9. В этот момент времени, если гидравлическое давление подается из OCV 44, чтобы продвигать камеры (не, показанные), расположенные на противоположной стороне, к камерам 30 для фазы запаздывания, рабочий выступ 22a кулачка совмещается с фазой кулачка фиксированного кулачка 20, как показано в состоянии, показанном посредством линии A по фиг. 5, в соответствии с силой смещения элемента 42 возвратной пружины. Как результат, правый впускной клапан 10a открывается/закрывается при сохранении фазы, идентичной фазе левого фиксированного кулачка 20. Когда гидравлическое давление гидравлического нагнетателя 45 подается через OCV 44 в камеры 30 для фазы запаздывания, лопасти 33 смещаются от исходного положения к стороне запаздывания внутри камер 30 для фазы запаздывания наряду с выводом гидравлического давления. В этот момент времени, вследствие управления на выводе гидравлического давления, например, после того, как лопасти 33 смещаются на пол-оборота внутри камер 30 для фазы запаздывания, внутренний распределительный вал 17b смещается на пол-оборота в направлении запаздывания. Смещение передается через запрессованный штифт 24 на контур 22 кулачка и смещает рабочий выступ 22a кулачка в направлении запаздывания. Посредством этого, время открытия/закрытия левого впускного клапана 10b, выступающее в качестве основы, является неизменным, как показано в состоянии, показанном посредством линии B по фиг. 5, и только время открытия/закрытия правого впускного клапана 10a изменяется. Вкратце, правый впускной клапан 10a открывается/закрывается согласно профилю кулачка рабочего выступа 22a кулачка в середине периода открытия/закрытия левого впускного клапана 10b. В результате управления выводом гидравлического давления, если лопасти 33 смещаются в положение наибольшего запаздывания, левый впускной клапан 10b остается неизменным по времени открытия/закрытия, как показано в состоянии, показанном посредством линии C по фиг. 5, тогда как правый впускной клапан 10a открывается/закрывается во время наибольшего запаздывания по сравнению с левым впускным клапаном 10b при сохранении времени открытия/закрытия перекрывающимся со временем открытия/закрытия левого впускного клапана 10b. Периоды открытия правого и левого впускных клапанов 10 варьируются в рамках диапазона от наименьшего периода α открытия до наибольшего периода β открытия согласно состоянию двигателя (изменение зазора).

Устройство 15 регулируемых клапанов, которое смещает фазу контура 22 кулачка относительно фиксированного кулачка 20, имеет уникальную проблему вследствие поворачиваемости контура 22 кулачка.

В отличие от фиксированного кулачка 20, контур 22 кулачка, комбинируемый со сдвоенным валом 17, должен допускать выполнение поворота на внешней периферийной поверхности внешнего распределительного вала 17a. Для этого существует микроскопический зазор, необходимый для поворота контура 22 кулачка, между контуром 22 кулачка и внешним распределительным валом 17a. Зазор дополнен допуском на компоненты контура 22 кулачка и внешнего распределительного вала 17a и допуском на монтаж во время комбинирования контура 22 кулачка и внешнего распределительного вала 17a. Рабочий выступ 22a кулачка, следовательно, легко смещать в широком диапазоне, и рабочая поверхность 22c кулачка подвержена колебаниям (нестабильна). Как показано на фиг. 6(a), рабочая поверхность 22c кулачка с большой вероятностью смещается относительно центра оси кулачка.

В состояниях, показанных посредством линий B и C по фиг. 5, неточное расположение возникает, поскольку нагрузка при подъеме клапана применяется с запаздыванием во времени. В общем распределительном вале, в котором кулачок составляет неразъемную часть элемента вала, если предусмотрена шейка кулачка между первым кулачком, расположенным в положении фиксированного кулачка, и вторым кулачком, расположенным в положении контура кулачка, первый и второй кулачки имеют практически идентичный подъем и время открытия и закрытия клапана, нагрузка при подъеме клапана применяется равномерно по ширине шейки кулачка. Это исключает увеличение неточного расположения. В устройстве 15 регулируемых клапанов, тем не менее, когда фиксированный кулачок 20 в качестве первого кулачка и контур 22 кулачка в качестве второго кулачка смещаются по фазе, большое неточное расположение возникает, поскольку нагрузка при подъеме клапана применяется с запаздываниями во времени к передней и задней части шейки 18b кулачка в направлении ширины шейки 18b кулачка.

Если неточное расположение рабочей поверхности 22c кулачка возникает, как показано на фиг. 6(a), может быть контакт между верхней поверхностью 9a, содержащей выпуклость, т.е. определенным положением поверхности контактирования с кулачком толкателя 9. Иногда, подъем клапана не выполняется согласно сконструированному кулачку. Если это происходит, рабочая поверхность 22c кулачка уменьшается по площади контакта относительно части контактирования с кулачком толкателя 9, как показано на фиг. 6(a), и прикладывается с высокой нагрузкой. Это лишает возможности сохранять соответствующую смазку, что вызывает увеличение трения и локальный износ в контактной части.

Помимо такой идеи, что фиксированный кулачок 20 и соответствующий рабочий выступ 22a кулачка являются идентичными по ширине кулачка, размер по ширине кулачка рабочей поверхности 22c кулачка рабочего выступа 22a кулачка, который варьирует фазы, увеличивается в большей степени, чем размер b по ширине кулачка рабочей поверхности 20a кулачка фиксированного кулачка 20, как показано на фиг. 1, 2 и 4. Размеры по ширине кулачка отличаются друг от друга таким образом. Рабочая поверхность 22c кулачка рабочего выступа 22a кулачка формируется так, что она имеет большую ширину кулачка, чем рабочая поверхность 20a кулачка фиксированного кулачка 20 (a>b).

Это позволяет, как показано на фиг. 6(b), не допускать контакта между верхней поверхностью 9a, содержащей выпуклость поверхности контактирования с кулачком толкателя 9, и концевой частью ширины кулачка рабочего выступа 22a кулачка, даже если неточное расположение возникает. Площадь контакта относительно верхней поверхности 9a (части контактирования с кулачком) поддерживается даже в состоянии нарушения расположения. Следовательно, нагрузка, прикладываемая к контактным частям рабочего выступа 22a кулачка и верхней поверхности 9a, распределяется, и максимальная нагрузка также понижается. То же применимо к неточному расположению, которое возникает в ответ на изменение зазора, а именно, неточное расположение, которое возникает, когда нагрузка при подъеме клапана прикладывается с запаздываниями во времени к передней и задней части шейки кулачка в направлении ширины шейки кулачка.

Если ширина кулачка рабочего выступа 22a кулачка увеличивается, допустимый диапазон относительно неточного расположения в рабочей поверхности 22c кулачка рабочего выступа 22a кулачка увеличивается. Кроме того, сам рабочий выступ 22a кулачка увеличивается по стабильности, что не допускает влияния зазора и допуска на монтаж при повороте рабочего выступа 22a кулачка.

Следовательно, с помощью простой конструкции можно повышать устойчивость к неточному расположению кулачка, который должен варьироваться по фазе. По этой причине, распределительный вал 14 может комбинироваться с головкой 2 блока цилиндров, аналогично традиционному кулачку (фиг.2), и тем самым исключает необходимость выполнения отнимающего много времени действия по совмещению и повышения точности в машинной обработке компонентов на предыдущей стадии (точность машинной обработки не требуется). Кроме того, максимальное значение нагрузки при смещении, прикладываемой к поверхности скольжения рабочего выступа 22a кулачка (второго кулачка) и поверхности скольжения внешнего распределительного вала 17a (элемента вала), которая вызывается посредством неточного расположения, уменьшается. Следовательно, можно не допускать ухудшения по реакции и локального износа, являющегося результатом увеличения трения. Поскольку наклон рабочего выступа 22a кулачка не допускается посредством увеличения размера по ширине кулачка, не допускается возникновение трения и локального износа, обусловленного нестабильностью рабочего выступа 22a кулачка, и соответствующие характеристики регулирования обеспечиваются. Помимо этого, поскольку конструктивный подъем клапана может быть получен, не возникает ухудшения рабочих характеристик и ухудшения NVH (шум, вибрации, неплавность движения). Поскольку внешний распределительный вал 17a изготавливается из трубчатого элемента, имеющего низкую жесткость при изгибе, если рабочий выступ 22a кулачка увеличивается по ширине кулачка, сила, передаваемая от рабочего выступа 22a кулачка на внешний распределительный вал 17a, распределяется, и соответствующие характеристики регулирования могут быть сохранены.

Как показано на фиг.1, размер b по ширине кулачка фиксированного кулачка 20 превышает размер по ширине кулачка распределительного вала, имеющего кулачок, который составляет неразъемную часть элемента вала, который используется в двигателе идентичной модели, т.е., например, размер c по ширине кулачка рабочей поверхности кулачка 12 выпускного клапана распределительного вала 13, имеющего кулачок 12 выпускного клапана, который составляет неразъемную часть вала 13a (показан на фиг.3), или размер по ширине кулачка (не показан) рабочей поверхности кулачка впускного клапана впускного распределительного вала, который составляет неразъемную часть кулачка впускного клапана, используемого в серии двигателей идентичной модели, которые не выполняют изменение зазора (a>c и b>c). Если эти размеры по ширине кулачка задаются при соответствующих оптимальных значениях, даже на фиксированный кулачок 20, выполненный посредством комбинирования с отдельными частями, не влияет допуск на монтаж, и можно реагировать на неточное расположение, вызываемое посредством изменения зазора.

Разумеется, вышеуказанные преимущества могут быть аналогично получены в случае, если выпуклость поверхности контактирования с кулачком толкателя 9 предоставляется на стороне рабочей поверхности 22c кулачка.

На Фиг. 7 показан второй вариант осуществления изобретения.

Второй вариант осуществления формируется посредством применения настоящего изобретения к устройству 50 регулируемых клапанов, которое дополнено функцией совместного варьирования фазы фиксированного кулачка 20 и фазы контура 22 кулачка, в отличие от устройства 15 регулируемых клапанов, в котором устройство 25 смены фаз присоединено к одному из концов сдвоенного вала 17 (элементу вала), который включает в себя комбинированные фиксированный кулачок 20 (первый кулачок) и контур 22 кулачка (второй кулачок), как показано в первом варианте осуществления.

В устройстве 50 регулируемых клапанов, механизм 25 смены фаз, имеющий конструкцию, идентичную конструкции первого варианта осуществления, соединяется с одним из концов сдвоенного вала 17 (элемента вала), сформированного посредством комбинирования фиксированного кулачка 20 (первого кулачка) и контура 22 кулачка (второго кулачка), т.е., например, концом на задней стороне двигателя, и второй механизм 51 смены фаз, имеющий конструкцию поворотной лопасти, к примеру, VVT (регулируемые фазы газораспределения) соединяется с концом на передней стороне двигателя, посредством чего фаза фиксированного кулачка 20 и фаза контура 22 кулачка совместно варьируются на основе неразъемного поворотного смещения внешнего распределительного вала 17 и внутреннего распределительного вала 17b, помимо изменения фазы посредством относительного смещения внешнего распределительного вала 17a и внутреннего распределительного вала 17b.

Если настоящее изобретение применяется к устройству 50 регулируемых клапанов, преимущество, идентичное преимуществу первого варианта осуществления, предоставляется. Ссылаясь на фиг. 7, составляющие части, идентичные составляющим частям первого варианта осуществления, содержат идентичные ссылочные позиции, и их описания опускаются.

На этом описание устройства регулируемых клапанов для двигателя внутреннего сгорания согласно изобретению завершено, но изобретение не ограничено вышеописанными вариантами осуществления.

Например, варианты осуществления используют конструкцию, в которой смещение кулачка передается в толкатели, чтобы приводить в действие клапаны. Вместо этого, тем не менее, изобретение может применяться к конструкции, в которой смещение кулачка передается в другой приводной элемент, т.е., например, элемент коромысла, тем самым приводя в действие клапаны. В случае приведения в движение клапанов посредством использования элемента коромысла, может рассматриваться возможность использования конструкции, которая включает в себя поверхность контактирования с кулачком на стороне кулачка элемента коромысла и секцию приведения в действие раздвоенного клапана на стороне клапана элемента коромысла и приводит в действие множество клапанов посредством одного кулачка. В этом случае, размер по ширине кулачка обозначает размер в расчете на клапан, который получается посредством деления фактической ширины кулачка на число приводящих клапанов (=фактический распределительный вал/число приводящих клапанов).

Изобретение может применяться к устройству регулируемых клапанов (не показано), которое изменяет фазы пары кулачков выпускного клапана относительно друг друга, вместо применения к устройству регулируемых клапанов, которое изменяет фазы пары кулачков впускного клапана относительно друг друга, аналогично вариантам осуществления.

Двигатель, который должен применяться, может быть двигателем, имеющим систему клапанов, в которой устройство регулируемых клапанов комбинируется с конструкцией, которая приводит в действие клапаны посредством распределительного вала, кулачок которого неразъемно формируется.

Перечень ссылочных позиций

10 - пара впускных клапанов

12 - кулачок выпускного клапана

13 - распределительный вал на стороне выпуска

14 - распределительный вал на стороне впуска

15 - устройство регулируемых клапанов

17 - сдвоенный вал (элемент вала)

17a - внешний распределительный вал

17b - внутренний распределительный вал

19 - кулачок впускного клапана

20 - фиксированный кулачок (первый кулачок)

20a - рабочая поверхность кулачка фиксированного кулачка

22a - рабочий выступ кулачка (второй кулачок)

22c - рабочая поверхность кулачка рабочего выступа кулачка

25 - механизм смены фаз кулачка

a - ширина кулачка рабочего выступа кулачка

b - ширина кулачка фиксированного кулачка

edrid.ru