Военно-морские силы США планируют в будущем провести модернизацию силовых газотурбинных установок, которые в настоящее время установлены на их самолетах и кораблях, поменяв обычные двигатели с циклом Брайтона на детонационные ротационные двигатели. За счет этого предполагается экономия топлива на сумму около 400 миллионов долларов ежегодно. Однако серийное использование новых технологий возможно, по оценкам экспертов, не ранее, чем через десятилетие.

Разработки ротационных, или спиновых ротационных двигателей в Америке проводятся Научно-исследовательской лабораторией флота США. Согласно первоначальным подсчетам, новые двигатели будут обладать большей мощностью, а также примерно на четверть экономичнее обычных двигателей. При этом, основные принципы работы силовой установки останутся прежними – газы от сгоревшего топлива будут поступать в газовую турбину, вращая ее лопасти. Согласно данным лаборатории ВМС США, даже в относительно далеком будущем, когда весь американский флот будет приводиться в действие при помощи электричества, за выработку энергии по-прежнему будут отвечать газовые турбины, в определенной степени видоизмененные.

Напомним, что изобретение пульсирующего воздушно-реактивного двигателя приходится на конец девятнадцатого века. Автором изобретения был шведский инженер Мартин Виберг. Широкое распространение новые силовые установки получили в годы Второй мировой войны, хотя они значительно уступали по своим техническим характеристикам авиадвигателям, которые существовали в то время.

Надо заметить, что на данный момент времени американский флот насчитывает 129 кораблей, на которых используется 430 газотурбинных двигателя. Каждый год расходы на обеспечение их топливом составляют порядка 2 миллиардов долларов. В будущем, когда современные двигатели будут заменены новыми, изменятся и объемы затрат на топливную составляющую.

Двигатели внутреннего сгорания, используемые в настоящее время, работают по циклу Брайтона. Если определить суть данного понятия в нескольких словах, то все сводится к последовательному смешиванию окислителя и топлива, дальнейшем сжатии полученной смеси, затем – поджоге и горении с расширением продуктов горения. Это расширение как раз и используется для приведения в движение, перемещения поршней, вращения турбины, то есть выполнения механических действий, обеспечивая постоянное давление. Процесс горения топливной смеси двигается с дозвуковой скоростью – этот процесс носит название дафлаграция.

Что касается новых двигателей, то ученые намерены использовать в них взрывное горение, то есть детонацию, при которой горение происходит со сверхзвуковой скоростью. И хотя в настоящее время явление детонации еще изучено не в полной мере, однако известно, что при таком виде горения возникает ударная волна, которая распространяясь по смеси топлива и воздуха вызывает химическую реакцию, следствием которой является выделение довольно большого количества тепловой энергии. Когда ударная волна проходит через смесь, происходит ее нагрев, что и приводит к детонации.

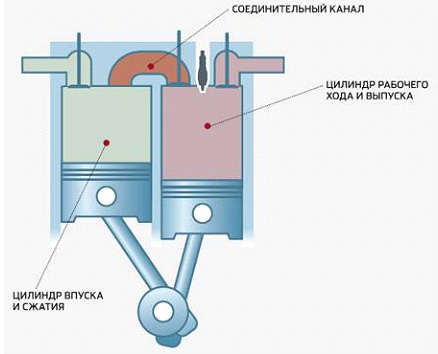

В разработке нового двигателя планируется использовать определенные наработки, которые были получены в процессе разработки детонационного пульсирующего двигателя. Его принцип работы состоит в том, что предварительно сжатая топливная смесь подается в камеру сгорания, где осуществляется ее поджог и детонация. Продукты горения расширяются в сопле, выполняя механические действия. Затем весь цикл повторяется сначала. Но недостатком пульсирующих двигателей является то, что частота повторения циклов слишком мала. Помимо этого, конструкция самих этих двигателей в случае увеличения числа пульсаций становится более сложной. Это объясняется необходимостью синхронизации работы клапанов, которые отвечают за подачу топливной смеси, а также непосредственно самими циклами детонирования. Пульсирующие двигатели ко всему прочему еще и очень шумные, для их работы необходимо большое количество топлива, а работа возможна только при постоянном дозированном вспрыскивании топлива.

Если сравнивать детонационные ротационные двигатели с пульсирующими, то принцип их работы немного отличается. Так, в частности, в новых двигателях предусмотрена постоянная незатухающая детонация топлива в камере сгорания. Подобное явление получило название спиновая, или вращающаяся детонация. Впервые она была описана в 1956 году советским ученым Богданом Войцеховским. А открыто это явление было гораздо раньше, еще в 1926 году. Первопроходцами стали британцы, которые заметили, что в определенных системах возникала яркая светящаяся «голова», которая двигалась по спирали, вместо детонационной волны, имеющей плоскую форму.

Войцеховский же, использовав фоторегистратор, который сам же и сконструировал, сфотографировал фронт волны, которая двигалась в кольцевой камере сгорания в топливной смеси. Спиновая детонация отличается от плоской тем, что в ней возникает единственная ударная поперечная волна, затем следует нагретый газ, который не прореагировал, а уже за этим слоем находится зона химической реакции. И именно такая волна предотвращает сгорание самой камеры, которую Марлен Топчиян обозвал «сплющенным бубликом».

Необходимо отметить, что в прошлом детонационные двигатели уже применялись. В частности речь идет и пульсирующем воздушно-реактивном двигателе, который использовался немцами в конце Второй мировой войны на крылатых ракетах «Фау-1». Производство его было достаточно простое, использование достаточно легкое, однако при этом этот двигатель был не очень надежным для решения важных задач.

Далее, в 2008 году, в воздух поднялся Rutang Long-EZ - экспериментальный самолет, оснащенный детонационным пульсирующим двигателем. Полет длился всего десять секунд на высоте тридцати метров. За это время силовая установка развила тягу порядка 890 ньютонов.

Экспериментальный образец двигателя, представленный американской лабораторией ВМС США, - это кольцевая конусообразная камера сгорания, имеющая диаметр 14 сантиметров со стороны подачи топлива и 16 сантиметров со стороны сопла. Между стенками камеры расстояние составляет 1 сантиметр, при этом «трубка» имеет длину 17,7 сантиметров.

Смесь воздуха и водорода используется в качестве топливной смеси, которая подается под давлением 10 атмосфер в камеру сгорания. Температура смеси составляет 27,9 градусов. Отметим, данная смесь признана самой удобной для изучения явления спиновой детонации. Но, как утверждают ученые, в новых двигателях вполне можно будет использовать топливную смесь, состоящую не только из водорода но и из других горючих компонентов и воздуха.

Экспериментальные исследования ротационного двигателя показали его большую эффективность и мощность по сравнению с двигателями внутреннего сгорания. Еще одно достоинство – значительная экономия топлива. В то же время, в ходе проведения эксперимента было выявлено, что сгорание топливной смеси в ротационном «пробном» двигателе происходит неоднородно, поэтому необходимо оптимизировать конструкцию двигателя.

Продукты горения, которые расширяются в сопле, можно собрать в одну газовую струю с помощью конуса (это так называемый эффект Коанда), а затем эту струю отправлять в турбину. Под действием этих газов турбина будет вращаться. Таким образом, частично работу турбины можно будет использовать для приведения в движение кораблей, а частично – для выработки энергии, которая необходима для корабельного оборудования и различных систем.

Сами двигатели можно производить без подвижных частей, что значительно упростит их конструкцию, что, в свою очередь, снизит стоимость силовой установки в целом. Но это только в перспективе. Перед тем, как запускать новые двигатели в серийное производство, необходимо решить немало непростых задач, одной из которых является подбор прочных термостойких материалов.

Отметим, что в данный момент ротационные детонационные двигатели считаются одними из наиболее перспективных двигателей. Разработками их также занимаются ученые из Техасского университета в Арлингтоне. Силовая установка, которая были ими создана, была названа «двигателем непрерывной детонации». В том же университете проводятся исследования по подбору различных диаметров кольцевых камер и различных топливных смесей, в состав которых входят водород и воздух или кислород в различных пропорциях.

В России также ведутся разработки в данном направлении. Так, в 2011 году, по словам управляющего директора научно-производственного объединения «Сатурн» И.Федорова, силами ученых Научно-технического центра имени Люльки, ведутся разработки пульсирующего воздушного реактивного двигателя. Работа ведется параллельно с разработками перспективного двигателя, получившего название «Изделие 129» для Т-50. Помимо этого, Федоров также сказал, что объединение ведет исследования по созданию перспективных самолетов следующего этапа, которые, как предполагается, будут беспилотными.

При этом руководитель не уточнил, о каком именно виде пульсирующего двигателя идет речь. В данный момент известны три типа таких двигателей – бесклапанный, клапанный и детонационный. Общепринятым, между тем, признан факт, что пульсирующие двигатели являются наиболее простыми и дешевыми в производстве.

На сегодняшний день некоторые крупные оборонные фирмы занимаются проведением исследований в сфере создания пульсирующих высокоэффективных реактивных двигателей. Среди этих фирм – американские Pratt & Whitney и General Electric и французская SNECMA.

Таким образом, можно сделать определенные выводы: создание нового перспективного двигателя имеет определенные трудности. Главная проблема в данный момент заключается в теории: что именно происходит при движении ударной детонационной волны по кругу, известно лишь в общих чертах, а это в значительной степени усложняет процесс оптимизации разработок. Поэтому новая технология, хотя и имеет очень большую привлекательность, но в масштабах промышленного производства она малореализуема.

Однако если исследователям удастся разобраться с теоретическими вопросами, можно будет говорить о настоящем прорыве. Ведь турбины используются не только на транспорте, но и в энергетической сфере, в которой повышение КПД может иметь еще более сильный эффект.

Использованы материалы:http://science.compulenta.ru/719064/http://lenta.ru/articles/2012/11/08/detonation/

topwar.ru

Современные ракетные двигатели неплохо справляются с задачей выведения техники на орбиту, но совершенно непригодны для длительных космических путешествий. Поэтому уже не первый десяток лет ученые работают над созданием альтернативных космических двигателей, которые могли бы разгонять корабли до рекордных скоростей. Давайте рассмотрим семь основных идей из этой области.

Чтобы двигаться, надо от чего-то оттолкнуться – это правило считается одним из незыблемых столпов физики и космонавтики. От чего конкретно отталкиваться – от земли, воды, воздуха или реактивной струи газа, как в случае ракетных двигателей, – не так важно.

Хорошо известен мысленный эксперимент: представьте, что космонавт вышел в открытый космос, но трос, связывающий его с кораблем, неожиданно порвался и человек начинает медленно улетать прочь. Все, что у него есть, – это ящик с инструментами. Каковы его действия? Правильный ответ: ему нужно кидать инструменты в сторону от корабля. Согласно закону сохранения импульса, человека отбросит от инструмента ровно с той же силой, с какой и инструмент от человека, поэтому он постепенно будет перемещаться по направлению к кораблю. Это и есть реактивная тяга – единственный возможный способ двигаться в пустом космическом пространстве. Правда, EmDrive, как показывают эксперименты, имеет некоторые шансы это незыблемое утверждение опровергнуть.

Создатель этого двигателя – британский инженер Роджер Шаер, основавший собственную компанию Satellite Propulsion Research в 2001 году. Конструкция EmDrive весьма экстравагантна и представляет собой по форме металлическое ведро, запаянное с обоих концов. Внутри этого ведра расположен магнетрон, излучающий электромагнитные волны, – такой же, как в обычной микроволновке. И его оказывается достаточно, чтобы создавать очень маленькую, но вполне заметную тягу.

Сам автор объясняет работу своего двигателя через разность давления электромагнитного излучения в разных концах "ведра" – в узком конце оно меньше, чем в широком. Благодаря этому создается тяга, направленная в сторону узкого конца. Возможность такой работы двигателя не раз оспаривалась, но во всех экспериментах установка Шаера показывает наличие тяги в предполагаемом направлении.

В числе экспериментаторов, опробовавших "ведро" Шаера, такие организации, как NASA, Технический университет Дрездена и Китайская академия наук. Изобретение проверяли в самых разных условиях, в том числе и в вакууме, где оно показало наличие тяги в 20 микроньютонов.

Это очень мало относительно химических реактивных двигателей. Но, учитывая то, что двигатель Шаера может работать сколь угодно долго, так как не нуждается в запасе топлива (работу магнетрона могут обеспечивать солнечные батареи), потенциально он способен разгонять космические корабли до огромных скоростей, измеряемых в процентах от скорости света.

Чтобы полностью доказать работоспособность двигателя, необходимо провести еще множество измерений и избавиться от побочных эффектов, которые могут порождаться, к примеру, внешними магнитными полями. Однако уже выдвигаются и альтернативные возможные объяснения аномальной тяги двигателя Шаера, которая, в общем-то, нарушает привычные законы физики.

К примеру, выдвигаются версии, что двигатель может создавать тягу благодаря взаимодействию с физическим вакуумом, который на квантовом уровне имеет ненулевую энергию и заполнен постоянно рождающимися и исчезающими виртуальными элементарными частицами. Кто в итоге окажется прав – авторы этой теории, сам Шаер или другие скептики, мы узнаем в ближайшем будущем.

Как говорилось выше, электромагнитное излучение оказывает давление. Это значит, что теоретически его можно преобразовывать в движение – например, с помощью паруса. Аналогично тому, как корабли прошлых веков ловили в свои паруса ветер, космический корабль будущего ловил бы в свои паруса солнечный или любой другой звездный свет.

Проблема, однако, в том, что давление света крайне мало и уменьшается с увеличением расстояния от источника. Поэтому, чтобы быть эффективным, такой парус должен иметь очень малый вес и очень большую площадь. А это увеличивает риск разрушения всей конструкции при встрече с астероидом или другим объектом.

Попытки строительства и запуска солнечных парусников в космос уже имели место – в 1993 году тестирование солнечного паруса на корабле "Прогресс" провела Россия, а в 2010 году успешные испытания по пути к Венере осуществила Япония. Но еще ни один корабль не использовал парус в качестве основного источника ускорения. Несколько перспективнее в этом отношении выглядит другой проект – электрический парус.

Солнце излучает не только фотоны, но также и электрически заряженные частицы вещества: электроны, протоны и ионы. Все они формируют так называемый солнечный ветер, ежесекундно уносящий с поверхности светила около одного миллиона тонн вещества.

Солнечный ветер распространяется на миллиарды километров и ответственен за некоторые природные явления на нашей планете: геомагнитные бури и северное сияние. Земля от солнечного ветра защищается с помощью собственного магнитного поля.

Солнечный ветер, как и ветер воздушный, вполне пригоден для путешествий, надо лишь заставить его дуть в паруса. Проект электрического паруса, созданный в 2006 году финским ученым Пеккой Янхуненом, внешне имеет мало общего с солнечным. Этот двигатель состоит из нескольких длинных тонких тросов, похожих на спицы колеса без обода.

Благодаря электронной пушке, излучающей против направления движения, эти тросы приобретают положительный заряженный потенциал. Так как масса электрона примерно в 1800 раз меньше, чем масса протона, то создаваемая электронами тяга не будет играть принципиальной роли. Не важны для такого паруса и электроны солнечного ветра. А вот положительно заряженные частицы – протоны и альфа-излучение – будут отталкиваться от тросов, создавая тем самым реактивную тягу.

Хотя эта тяга будет примерно в 200 раз меньше, чем таковая у солнечного паруса, проект заинтересовал Европейское космическое агентство. Дело в том, что электрический парус гораздо проще сконструировать, произвести, развернуть и эксплуатировать в космосе. Кроме того, с помощью гравитации парус позволяет также путешествовать к источнику звездного ветра, а не только от него. А так как площадь поверхности такого паруса гораздо меньше, чем у солнечного, то для астероидов и космического мусора он уязвим куда меньше. Возможно, первые экспериментальные корабли на электрическом парусе мы увидим уже в следующие несколько лет.

Поток заряженных частиц вещества, то есть ионов, излучают не только звезды. Ионизированный газ можно создать и искусственно. В обычном состоянии частицы газа электрически нейтральны, но, когда его атомы или молекулы теряют электроны, они превращаются в ионы. В общей своей массе такой газ все еще не имеет электрического заряда, но его отдельные частицы становятся заряженными, а значит, могут двигаться в магнитном поле.

В ионном двигателе инертный газ (обычно используется ксенон) ионизируется с помощью потока высокоэнергетических электронов. Они выбивают электроны из атомов, и те приобретают положительный заряд. Далее получившиеся ионы ускоряются в электростатическом поле до скоростей порядка 200 км/с, что в 50 раз больше, чем скорость истекания газа из химических реактивных двигателей. Тем не менее современные ионные двигатели обладают очень маленькой тягой – около 50–100 миллиньютонов. Такой двигатель не смог бы даже сдвинуться со стола. Но у него есть серьезный плюс.

Большой удельный импульс позволяет значительно сократить расходы топлива в двигателе. Для ионизации газа используется энергия, полученная от солнечных батарей, поэтому ионный двигатель способен работать очень долго – до трех лет без перерыва. За такой срок он успеет разогнать космический аппарат до скоростей, которые химическим двигателям и не снились.

Ионные двигатели уже не раз бороздили просторы Солнечной системы в составе различных миссий, но обычно в качестве вспомогательных, а не основных. Сегодня как о возможной альтернативе ионным двигателям все чаще говорят про двигатели плазменные.

Если степень ионизации атомов становится высокой (порядка 99%), то такое агрегатное состояние вещества называется плазмой. Достичь состояния плазмы можно лишь при высоких температурах, поэтому в плазменных двигателях ионизированный газ разогревается до нескольких миллионов градусов. Разогрев осуществляется с помощью внешнего источника энергии – солнечных батарей или, что более реально, небольшого ядерного реактора.

Горячая плазма затем выбрасывается через сопло ракеты, создавая тягу в десятки раз большую, чем в ионном двигателе. Одним из примеров плазменного двигателя является проект VASIMR, который развивается еще с 70-х годов прошлого века. В отличие от ионных двигателей, плазменные в космосе еще испытаны не были, но с ними связывают большие надежды. Именно плазменный двигатель VASIMR является одним из основных кандидатов для пилотируемых полетов на Марс.

Укротить энергию термоядерного синтеза люди пытаются с середины ХХ века, но пока что сделать это так и не удалось. Тем не менее управляемый термоядерный синтез все равно очень привлекателен, ведь это источник громадной энергии, получаемой из весьма дешевого топлива – изотопов гелия и водорода.

В настоящий момент существует несколько проектов конструкции реактивного двигателя на энергии термоядерного синтеза. Самой перспективной из них считается модель на основе реактора с магнитным удержанием плазмы. Термоядерный реактор в таком двигателе будет представлять собой негерметичную цилиндрическую камеру размером 100–300 метров в длину и 1–3 метра в диаметре. В камеру должно подаваться топливо в виде высокотемпературной плазмы, которая при достаточном давлении вступает в реакцию ядерного синтеза. Располагающиеся вокруг камеры катушки магнитной системы должны удерживать эту плазму от контакта с оборудованием.

Зона термоядерной реакции располагается вдоль оси такого цилиндра. С помощью магнитных полей экстремально горячая плазма проистекает через сопло реактора, создавая огромную тягу, во много раз большую, чем у химических двигателей.

Все окружающее нас вещество состоит из фермионов – элементарных частиц с полуцелым спином. Это, к примеру, кварки, из которых состоят протоны и нейтроны в атомных ядрах, а также электроны. При этом у каждого фермиона есть своя античастица. Для электрона таковой выступает позитрон, для кварка – антикварк.

Античастицы имеют ту же массу и тот же спин, что и их обычные "товарищи", отличаясь знаком всех остальных квантовых параметров. Теоретически античастицы способны составлять антивещество, но до сих пор нигде во Вселенной антивещество зарегистрировано не было. Для фундаментальной науки является большим вопросом, почему его нет.

Но в лабораторных условиях можно получить некоторое количество антивещества. К примеру, недавно был проведен эксперимент по сравнению свойств протонов и антипротонов, которые хранились в магнитной ловушке.

При встрече антивещества и обычного вещества происходит процесс взаимной аннигиляции, сопровождаемый выплеском колоссальной энергии. Так, если взять по килограмму вещества и антивещества, то количество выделенной при их встрече энергии будет сопоставимо со взрывом "Царь-бомбы" – самой мощной водородной бомбы в истории человечества.

Причем значительная часть энергии при этом выделится в виде фотонов электромагнитного излучения. Соответственно, возникает желание использовать эту энергию для космических перемещений путем создания фотонного двигателя, похожего на солнечный парус, только в данном случае свет будет генерироваться внутренним источником.

Но чтобы эффективно использовать излучение в реактивном двигателе, необходимо решить задачу создания "зеркала", которое было бы способно эти фотоны отразить. Ведь кораблю каким-то образом надо оттолкнуться, чтобы создать тягу.

Никакой современный материал попросту не выдержит рожденного в случае подобного взрыва излучения и моментально испарится. В своих фантастических романах братья Стругацкие решили эту проблему путем создания "абсолютного отражателя". В реальной жизни ничего подобного пока сделать не удалось. Эта задача, как и вопросы создания большого количества антивещества и его длительного хранения, – дело физики будущего.

Источник

ribalych.ru

О дной

из альтернатив автомобильному двигателю

внутреннего сгорания является роторно-поршневой двигатель (РПД),

который часто называют по имени его изобретателя - двигателем

Ванкеля. Феликс Ванкель - гениальный изобретатель роторно-поршневого

двигателя уже в возрасте 22 лет, в 1924 году, пришёл к идее

роторно-поршневого двигателя. В 1934 году Ванкель получил свой первый

патент на двигатель новой конструкции, в 1954 году он наконец-то

нашёл оптимальную конфигурацию камеры сгорания РПД, которая

принципиально не изменилась до нашего времени (рис. 1).

дной

из альтернатив автомобильному двигателю

внутреннего сгорания является роторно-поршневой двигатель (РПД),

который часто называют по имени его изобретателя - двигателем

Ванкеля. Феликс Ванкель - гениальный изобретатель роторно-поршневого

двигателя уже в возрасте 22 лет, в 1924 году, пришёл к идее

роторно-поршневого двигателя. В 1934 году Ванкель получил свой первый

патент на двигатель новой конструкции, в 1954 году он наконец-то

нашёл оптимальную конфигурацию камеры сгорания РПД, которая

принципиально не изменилась до нашего времени (рис. 1).

Один из первых двигателей, созданных Ванкелем (DKM 54), имел рабочий объем 0,25 л и развивал мощность около 20 кВт при частоте вращения 17000 мин-1. Уже в 1958 увидел свет первый автомобиль с серийным РПД.

До середины 70 годов прошлого века отечественное двигателестроение обходило стороной двигатель Ванкеля. С 1976 года волжский автомобильный завод начал серийно выпускать двигатель РПД, который устанавливался преимущественно на спец иальную технику. К сожалению, после череды финансовых кризисов 1990-2000 годов работы по РПД были заморожены.

В настоящее время только компания «Mazda» серийно выпускает автомобили с двигателем Ванкеля.

Главное принципиальное преимущество роторных двигателей - это полное отсутствие возвратно – поступательных движений любого типа, а соответственно: постоянных циклических ускорений и знакопеременных инерционных нагрузок на детали двигателя. Именно подобные нагрузки не дают традиционным поршневым двигателям значительно увеличивать обороты вращения своего вала и наращивать мощность.

Второе преимущество, неразрывно связанное с первым – это прямой и непосредственный перевод простого и непрерывного вращения ротора во вращение рабочего вала двигателя. Именно такая техническая организация кинематической схемы двигателя не требует применения дополнительных механизмов для преобразования типов движения. В традиционном же поршневом двигателе для этой цели применяется громоздкий, малоэффективный и дорогостоящий кривошипно-шатунный механизм. Как следствие, роторный двигатель имеет непрерывный крутящий момент высокого значения (как у электродвигателя). В поршневых двигателях именно кривошипно-шатунный механизм выдает на рабочий вал крутящий момент, непрерывно пульсирующий от минимального до максимально возможного значения и обратно. Именно поэтому поршневые двигатели не могут работать на малых оборотах.

Это обстоятельство чрезвычайно важно в условиях современного мегаполиса и автомобильных «пробок», когда основным эксплуатационным режимом становится холостой ход.

По сравнению с поршневым Двигателем внутреннего сгорания (ДВС) – роторный двигатель не нуждается в некоторых системах, а именно: специальном механизме газораспределения. кривошипно-шатунный механизм, и соответственно – в корпусных объемах картера для размещения этих систем, а так же систем распределения зажигания и глушения выхлопных газов. Следствием этого является гораздо большая, чем у поршневых двигателей удельная (на 1 кг. массы) мощность, а также относительная простота в обслуживании и ремонте.

Не смотря на указанные преимущества долгое время РПД не оказывали серьёзной конкуренции поршневым ДВС. Основной причиной этому являлось несовершенство уплотнения рабочей камеры, следствием чего являлся повышенный расход горюче-смазочных материалов и, соответственно, низкие экологические показатели. Так, упомянутый выше двигатель DKM 54 имел удельный расход топлива около 340 г/(кВт;час), что на 5-10% больше чем у поршневых двигателей тех же годов.

Кроме того, соединение ротора с выходным валом через эксцентриковый механизм, создает давление между трущимися поверхностями, что в сочетании с высокой температурой, приводит к дополнительному износу и нагреву двигателя. В связи с этим возникает повышенное требование к периодической замене масла.

Тем не менее, двигатель Ванкеля на наш взгляд является на настоящий момент одной из наиболее перспективных альтернатив поршневому ДВС, имеющих шансы на серийную реализацию.

Одним из оснований для такого утверждения являются достижения фирмы Mazda, чей роторно-поршневой двигатель «Renesis» [1] признан двигателем 2003 года. Автомобиль RX-8 с этим двигателем удовлетворяет нормам токсичности Euro-4 и при более чем вдвое увеличенной номинальной частоте вращения вала двигателя моторесурс этого РПД не уступает ресурсу тронкового двигателя. Вместе с тем, резервы для дальнейшего снижения эксплутационного расхода роторно-поршневыми двигателями еще не исчерпаны. Эти резервы связаны, в значительной мере, с возможностью повышения топливной экономичности двигателя при его работе на частичных нагрузках.

Широко распространенный способ снижения расхода топлива в поршневых ДВС посредством увеличения коэффициента избытка воздуха мало приемлем для роторных двигателей. Это связано с особенностью камеры сгорания РПД. Наличие защемленных зон на периферии камеры сгорания приводит к замедлению скорости сгорания топлива даже при стехеометрических составах смеси [2]. Обеднение смеси ещё более усугубит этот процесс, и повлечёт за собой повышение неравномерности сгорания и увеличению в составе отработавших газов доли несгоревших углеводородов.

Таким образом, одним из основных путей повышения топливной экономичности РПД является устранение недогорания топлива в камеры сгорания.

Наиболее распространенным решением указанной проблемы является оптимизация мест расположения свечей зажигания, их количества и параметров системы зажигания. Так, например, за счет применения двух свечей зажигания удается примерно на 6% сократить расход топлива, и соответственно, уменьшить выбросы токсичных компонентов с отработавшими газами. В целях повышения мощности и некоторого снижения расхода топлива компания Mazda применяла даже систему зажигания с 3 свечами зажигания на двигателе R26B [3]. Дополнительная свеча воспламеняла топливовоздушную смесь в области, прилегающей к задней вершине ротора, увеличивая скорость сгорания смеси.

Другим способом уменьшить недогорание топлива является расслоение заряда. На практике расслоение заряда в камере сгорания осуществляется таким образом, чтобы в ту часть камеры, в которую пламя не может проникнуть, попадала бы, по возможности, максимально обедненная топливовоздушная смесь.

В Волгоградском государственном техническом университете в течение ряда лет ведутся исследования возможностей расслоения заряда указанным выше образом за счет применения так называемого фазированного впрыскивания топлива во впускной трубопровод, при котором начальный и конечный моменты подачи топлива форсункой согласованы с моментами открытия и закрытия впускного окна и с частотой вращения ротора. Как показывает опыт, применение фазированного впрыскивания позволяет снизить удельный расход топлива на 15%.

Одним из перспективных способов улучшения эксплуатационных характеристик ДВС является изменение рабочего объема. Особенности конструкции и кинематики ротора РПД таковы, что изменить рабочий объем можно только косвенно, например, отключением части цилиндров или пропуском части рабочих циклов. При отключении части рабочих циклов оставшиеся в работе циклы для сохранения эффективной мощности двигателя должны обладать большим индикаторным КПД, что в итоге приводит к снижению расхода топлива.

В Волгоградском государственном техническом университете были теоретически и экспериментально изучено[4] влияние отключения циклов на изменение удельного расхода топлива РПД, работающего с пропуском части рабочих циклов с системой фазированного впрыскивания топлива во впускной трубопровод. Исследования показали, что отключение циклов приводит к снижению расхода топлива лишь в некотором диапазоне нагрузочных режимов. Для испытанного двигателя ВАЗ-311 снижение удельного расхода топлива, зафиксированное в экспериментах, составило 13% .

Весьма перспективным направлением снижения токсичности в РПД является применение альтернативных топлив, в первую очередь, газообразных. Так, например, компании Mazda выпустила в серийное производство автомобиль RX – 8 Hydrogen RE, работающий и на водороде и на бензине. Использование водорода в качестве моторного топливо позволило японским инженерам полностью избавиться от содержания в выхлопных газах оксида углерода СО2. При этом мощность двигателя составила 80 кВт, что меньше чем у аналогичного двигателя, работающего на бензине (145 кВт). Объяснение этому в необходимости использовать сильно обедненную топливовоздушную смесь для снижения температуры сгорания, от которой, главным образом, зависит содержание в выхлопных газах оксида азота NOx. Необходимо отметить тот факт, что двигатель Ванкеля более приспособлен к работе на водороде чем поршневой двигатель, вследствие снижения риска калильного зажигания.

Одним из недостатков применения водорода в качестве моторного топлива является его высокая текучесть. При попадании в машинное масло водород окисляется и образует воду, что может вызвать появление коррозии на элементах двигателя.

Другим способом применения водорода является его использование в качестве дополнительного топлива при организации расслоения топливовоздушной смеси. При такой организации рабочего процесса основное топливо (обедненная бензовоздушная или газовоздушная смесь) подается непосредственно в камеру сгорания, а порция водорода впрыскивается в зону межэлектродного зазора свечи зажигания. Это позволяет существенно снизить запас водорода, хранимого на борту автомобиля, снизив тем самым затраты на использование газа.

Всё вышесказанное показывает, что обладая существенным потенциалом, двигатель Ванкеля является в настоящее время одной из реально существующих альтернатив традиционному поршневому двигателю.

Литература:

1. Masaki Ohkubo, Seiji Tashima, Ritsuharu Shimizu, Suguru Fuse and Hiroshi Ebino Developed Technologies of the New Rotary Engine (RENESIS)//SAE Paper. 2004. – № 2004-01-1790.

2. Злотин Г. Н. Особенности рабочего процесса и пути повышения энергетической эффективности роторно-поршневых двигателей Ванкеля: монография/ Г. Н. Злотин, Е. А. Федянов.– Волгоград: Изд-во ВолгГТУ.– 2010.

3. Ritsuharu Shimizu, Tomoo Tadokoro, Toru Nakanishi, and Junichi Funamoto Mazda 4-Rotor Rotary Engine for the Le Mans 24-Hour Endurance Race//SAE Paper. 1992. – № 920309

4. Злотин Г.Н. Эффективность метода отключения циклов на роторно-поршневом двигателе Ванкеля [Текст] / Г.Н. Злотин, Е.Б. Морщихин, С.Н. Шумский, Е.А. Федянов – журн. «Двигателестроение» – 2006.– №4.– С. 12-14.

Основные термины (генерируются автоматически): двигатель, роторно-поршневой двигатель, удельный расход топлива, DKM, камера сгорания, снижение расхода топлива, поршневой двигатель, Волгоградский государственный технический университет, внутреннее сгорание, впускной трубопровод.

moluch.ru

В последних числах января вице-премьер Дмитрий Рогозин рассказал отечественной прессе о последних успехах научно-исследовательских организаций. Среди прочих тем он затронул процесс создания реактивных двигателей, использующих новые принципы работы. Перспективный двигатель с детонационным горением уже был доведен до испытаний. По словам вице-премьера, применение новых принципов работы силовой установки позволяет получить значительный прирост характеристик. В сравнении с конструкциями традиционной архитектуры наблюдается рост тяги порядка 30%.

Схема детонационного ракетного двигателя

Схема детонационного ракетного двигателя Современные ракетные двигатели разных классов и типов, эксплуатируемые в различных областях, используют т.н. изобарический цикл или дефлаграционное горение. В их камерах сгорания поддерживается постоянное давление, при котором происходит медленное горение топлива. Двигатель на дефлаграционных принципах не нуждается в особо прочных агрегатах, однако ограничен в максимальных показателях. Повышение основных характеристик, начиная с определенного уровня, оказывается неоправданно сложным.

Альтернатива двигателю с изобарическим циклом в контексте повышения характеристик – система с т.н. детонационным горением. В таком случае реакция окисления горючего происходит за ударной волной, с высокой скоростью перемещающейся по камере сгорания. Это предъявляет особые требования к конструкции двигателя, но при этом дает очевидные преимущества. С точки зрения эффективности сгорания топлива детонационное горение на 25% лучше дефлаграционного. Также отличается от горения с постоянным давлением увеличенной мощностью тепловыделения с единицы площади поверхности фронта реакции. В теории, возможно повышение этого параметра на три-четыре порядка. Как следствие, скорость реактивных газов можно увеличить в 20-25 раз.

Таким образом, детонационный двигатель, отличаясь повышенным коэффициентом полезного действия, способен развивать большую тягу при меньшем расходе топлива. Его преимущества перед традиционными конструкциями очевидны, однако до недавнего времени прогресс в этой области оставлял желать лучшего. Принципы детонационного реактивного двигателя были сформулированы еще в 1940 году советским физиком Я.Б. Зельдовичем, но готовые изделия подобного рода все еще не дошли до эксплуатации. Главные причины отсутствия реальных успехов – проблемы с созданием достаточно прочной конструкции, а также сложность запуска и последующего поддержания ударной волны при применении существующих топлив.

Один из последних отечественных проектов в области детонационных ракетных двигателей стартовал в 2014 году и разрабатывается в НПО «Энергомаш» им. академика В.П. Глушко. Согласно доступным данным, целью проекта с шифром «Ифрит» являлось изучение основных принципов новой техники с последующим созданием жидкостного ракетного двигателя, использующего керосин и газообразный кислород. В основу нового двигателя, названного по имени огненных демонов из арабского фольклора, укладывался принцип спинового детонационного горения. Таким образом, в соответствии с основной идеей проекта, ударная волна должна непрерывно перемещаться по кругу внутри камеры сгорания.

Головным разработчиком нового проекта стало НПО «Энергомаш», а точнее созданная на его базе специальная лаборатория. Кроме того, к работам привлекли несколько других научно-исследовательских и проектных организаций. Программа получила поддержку Фонда перспективных исследований. Совместными усилиями все участники проекта «Ифрит» смогли сформировать оптимальный облик перспективного двигателя, а также создать модельную камеру сгорания с новыми принципами работы.

Для изучения перспектив всего направления и новых идей несколько лет назад была построена т.н. модельная детонационная камера сгорания, соответствующая требованиям проекта. Такой опытный двигатель с сокращенной комплектацией должен был использовать в качестве горючего жидкий керосин. В качестве окислителя предлагался газообразный кислород. В августе 2016 года начались испытания опытной камеры. Важно, что впервые в истории проект подобного рода удалось довести до стадии стендовых проверок. Ранее отечественные и зарубежные детонационные ракетные двигатели разрабатывались, но не испытывались.

В ходе испытаний модельного образца удалось получить весьма интересные результаты, показывающие правильность использованных подходов. Так, за счет использования правильных материалов и технологий получилось довести давление внутри камеры сгорания до 40 атмосфер. Тяга опытного изделия достигла 2 т.

Модельная камера на испытательном стенде

Модельная камера на испытательном стендеВ рамках проекта «Ифрит» были получены определенные результаты, но отечественный детонационный двигатель на жидком топливе пока еще далек от полноценного практического применения. Перед внедрением такого оборудования в новые проекты техники конструкторам и ученым предстоит решить целый ряд самых серьезных задач. Только после этого ракетно-космическая отрасль или оборонная промышленность смогут приступить к реализации потенциала новой техники на практике.

В середине января «Российская газета» опубликовала интервью с главным конструктором НПО «Энергомаш» Петром Левочкиным, темой которого стало текущее положение дел и перспективы детонационных двигателей. Представитель предприятия-разработчика напомнил об основных положениях проекта, а также затронул тему достигнутых успехов. Кроме того, он рассказал о возможных сферах применения «Ифрита» и подобных ему конструкций.

К примеру, детонационные двигатели могут использоваться в гиперзвуковых летательных аппаратах. П. Левочкин напомнил, что двигатели, сейчас предлагаемые для применения на такой технике, используют дозвуковое горение. При гиперзвуковой скорости аппарата полета поступающий в двигатель воздух необходимо затормозить до звукового режима. Однако энергия торможения должна приводить к дополнительным тепловым нагрузкам на планер. В детонационных двигателях скорость горения топлива достигает, как минимум, М=2,5. Благодаря этому появляется возможность повысить скорость полета летательного аппарата. Подобная машина с двигателем детонационного типа сможет разгоняться до скоростей, в восемь раз превышающих скорость звука.

Впрочем, реальные перспективы ракетных двигателей детонационного типа пока не слишком велики. По словам П. Левочкина, мы «только приоткрыли дверь в область детонационного горения». Ученым и конструкторам предстоит изучить множество вопросов, и только после этого можно будет заниматься созданием конструкций с практическим потенциалом. Из-за этого космической отрасли еще долго предстоит использовать жидкостные двигатели традиционной конструкции, что, однако, не отменяет возможности их дальнейшего совершенствования.

Интересен тот факт, что детонационный принцип горения находит применение не только в сфере ракетных двигателей. Уже существует отечественный проект авиационной системы с камерой сгорания детонационного типа, работающей по импульсному принципу. Опытный образец такого рода был доведен до испытаний, и в будущем может дать старт новому направлению. Новые двигатели с детонационным горением могут найти применение в самых разных сферах и частично заменить газотурбинные или турбореактивные двигатели традиционных конструкций.

Отечественный проект детонационного авиационного двигателя разрабатывается в ОКБ им. А.М. Люльки. Информация об этом проекте впервые была представлена на прошлогоднем международном военно-техническом форуме «Армия-2017». На стенде предприятия-разработчика присутствовали материалы по различным двигателям, как серийным, так и находящимся на стадии разработки. Среди последних был перспективный детонационный образец.

Суть нового предложения заключается в применении нестандартной камеры сгорания, способной осуществлять импульсное детонационное горение топлива в воздушной атмосфере. При этом частота «взрывов» внутри двигателя должна достигать 15-20 кГц. В перспективе возможно дополнительное увеличение этого параметра, в результате чего шум двигателя уйдет за пределы диапазона, воспринимаемого человеческим ухом. Такие особенности двигателя могут представлять определенный интерес.

Первый запуск опытного изделия "Ифрит"

Первый запуск опытного изделия "Ифрит"Однако главные преимущества новой силовой установки связаны с повышенными характеристиками. Стендовые испытания опытных изделий показали, что они примерно на 30% превосходят традиционные газотурбинные двигатели по удельным показателям. Ко времени первой публичной демонстрации материалов по двигателю ОКБ им. А.М. Люльки смогло получить и достаточно высокие эксплуатационные характеристики. Опытный двигатель нового типа смог без перерыва проработать 10 минут. Суммарная наработка этого изделия на стенде на тот момент превысила 100 часов.

Представители предприятия-разработчика указывали, что уже сейчас можно создать новый детонационный двигатель с тягой 2-2,5 т, пригодный для установки на легкие самолеты или беспилотные летательные аппараты. В конструкции такого двигателя предлагается использовать т.н. резонаторные устройства, отвечающие за правильный ход горения топлива. Важным преимуществом нового проекта является принципиальная возможность установки таких устройств в любом месте планера.

Специалисты ОКБ им. А.М. Люльки работают над авиационными двигателями с импульсным детонационным горением более трех десятилетий, но пока проект не выходит из научно-исследовательской стадии и не имеет реальных перспектив. Главная причина – отсутствие заказа и необходимого финансирования. Если проект получит необходимую поддержку, то уже в обозримом будущем может быть создан образец двигателя, пригодный для использования на различной технике.

К настоящему времени российские ученые и конструкторы успели показать весьма примечательные результаты в области реактивных двигателей, использующих новые принципы работы. Существует сразу несколько проектов, пригодных для применения в ракетно-космической и гиперзвуковой областях. Кроме того, новые двигатели могут применяться и в «традиционной» авиации. Некоторые проекты пока находятся на ранних стадиях и еще не готовы к проверкам и другим работам, тогда как в иных направлениях уже были получены самые примечательные результаты.

Исследуя тематику реактивных двигателей с детонационным горением, российские специалисты смогли создать стендовый модельный образец камеры сгорания с желаемыми характеристиками. Опытное изделие «Ифрит» уже прошло испытания, в ходе которых было собрано большое количество разнообразной информации. С помощью полученных данных развитие направления будет продолжаться.

Освоение нового направления и перевод идей в практически применимую форму займет немало времени, и по этой причине в обозримом будущем космические и армейские ракеты в обозримом будущем будут комплектоваться только традиционными жидкостными двигателями. Тем не менее, работы уже вышли из чисто теоретической стадии, и теперь каждый тестовый запуск опытного двигателя приближает момент строительства полноценных ракет с новыми силовыми установками.

По материалам сайтов:http://engine.space/http://fpi.gov.ru/https://rg.ru/https://utro.ru/http://tass.ru/http://svpressa.ru/

topwar.ru

СПИСОК статей данной страницы:

Выкладываю часть отсканированных мною страниц редкой книги: А.Джодж «Быстроходные дизели», перевод с английского 1938 год, в Англии книга вышла в 1933 году. Книга объемная, поэтому отсканировал только ее наиболее интересные части- начало и главу посвященную дизельным авиационным двигателям. Этой книги в РуНете нет, есть только другая книга А.Джоджа — «Автомобильные и авиационные двигатели». Видимо это издание представлено только на моем сайте, причем- очень похоже, что единственная объемная книга об авиационных дизелях в истории книг о авиадизелях на русском языке — Т.Мелькумов «Авиационные дизели», издания 1940 г. во многом позаимствовала материалы из этой книги А.Джоджа, хотя книга Т.Мелькумова в плане материалов по авиадизелям и заметно объемнее. Страницы выложены достаточно большого для комфортного чтения размера- скачивайте их на свой комп и смотрите в большом разрешении. Чтобы читать на сайте- щелкните по странице — она увеличиться, но браузер их открывает не в полном размере.

22 февраля 12 годаСТАТЬЯ С.В. Митрофанов,»Статья о ДВС, его резервах и перспективах развития глазами специалиста»  В настоящее время растущие требования к экологичности и экономичности производимых двигателей внутреннего сгорания (ДВС) становятся наиболее эффективным способом борьбы за рынки сбыта продукции, использующей ДВС в качестве силового агрегата.Новым производствам, а также старым, модернизирующим свою продукцию, в этой конкурентной борьбе приходится нести огромные финансовые и временные потери, тем не менее оставаясь позади лидеров – гигантских автомобильных концернов и корпораций.Однако резервы совершенствования ДВС традиционными высокотехнологичными способами практически использованы до предела, поэтому дальнейшее совершенствование требует новых решений.И эти решения лежат не в области механики, где достигнуты коэффициенты полезного действия (КПД) выше 0.9, а в области рабочих процессов двигателей, где КПД остается на уровне 0.25-0.53.Здесь возможны решения, не требующие высоких технологий, а значит можно получить перед конкурентами неоспоримые преимущества, открывающие чужие рынки сбыта и защищающие свои.Такие решения на сегодня известны и связаны они с отделением в рабочем цикле ДВС сгорания в самостоятельный процесс. Наиболее известные из них – разработки компаний Scuderi Group (scuderigroup.com), Zajac Motors (zajacmotors.com) и DIRO Konstruktions GmbH & Co. KG (diro-konstruktion.de).Однако патент Российской Федерации №2066773 с датой регистрации 02 апреля 1993 года, автором которого я являюсь, имеет приоритет и превосходство над вышеуказанными разработками и является основным и достаточным, более широким, чем указанные разработки, решением.Он также позволяет реализовать, без всяких изменений базового двигателя, полную многотопливность, что очень важно для такой огромной страны как наша. В этом плане, думаю, Вам будет интересен опыт сотрудничества Правительства Советского Союза с немецкой фирмой Elsbett (http://elsbett.com). Материалов довольно много, одну из статей можно прочитать по адресу http://moscvich.auto.ru/docs/articles/5026.html .

В настоящее время растущие требования к экологичности и экономичности производимых двигателей внутреннего сгорания (ДВС) становятся наиболее эффективным способом борьбы за рынки сбыта продукции, использующей ДВС в качестве силового агрегата.Новым производствам, а также старым, модернизирующим свою продукцию, в этой конкурентной борьбе приходится нести огромные финансовые и временные потери, тем не менее оставаясь позади лидеров – гигантских автомобильных концернов и корпораций.Однако резервы совершенствования ДВС традиционными высокотехнологичными способами практически использованы до предела, поэтому дальнейшее совершенствование требует новых решений.И эти решения лежат не в области механики, где достигнуты коэффициенты полезного действия (КПД) выше 0.9, а в области рабочих процессов двигателей, где КПД остается на уровне 0.25-0.53.Здесь возможны решения, не требующие высоких технологий, а значит можно получить перед конкурентами неоспоримые преимущества, открывающие чужие рынки сбыта и защищающие свои.Такие решения на сегодня известны и связаны они с отделением в рабочем цикле ДВС сгорания в самостоятельный процесс. Наиболее известные из них – разработки компаний Scuderi Group (scuderigroup.com), Zajac Motors (zajacmotors.com) и DIRO Konstruktions GmbH & Co. KG (diro-konstruktion.de).Однако патент Российской Федерации №2066773 с датой регистрации 02 апреля 1993 года, автором которого я являюсь, имеет приоритет и превосходство над вышеуказанными разработками и является основным и достаточным, более широким, чем указанные разработки, решением.Он также позволяет реализовать, без всяких изменений базового двигателя, полную многотопливность, что очень важно для такой огромной страны как наша. В этом плане, думаю, Вам будет интересен опыт сотрудничества Правительства Советского Союза с немецкой фирмой Elsbett (http://elsbett.com). Материалов довольно много, одну из статей можно прочитать по адресу http://moscvich.auto.ru/docs/articles/5026.html .

О ДВС, его резервах и перспективах развития глазами специалиста Я – не публицист, а профессиональный специалист в области создания и совершенствования двигателей внутреннего сгорания (ДВС), в прошлом начальник конструкторского бюро рабочего процесса двигателей внутреннего сгорания ОАО «Волгоградский моторный завод».Написать эту статью меня подвигли периодически обращающиеся ко мне изобретатели новых видов двигателей и посетители моей страницы в Интернете с вопросами, касающиеся предложенного мной отделенного процесса сгорания, который я считаю наиболее перспективным в дальнейшем развитии ДВС. Так ли это на самом деле – сделаете выводы сами.Желание объяснить простым и понятным языком суть происходящих в ДВС явлений заставило меня при написании этой статьи существенно упростить и свести к примитивам многие понятия, разорвав неразрывные связи происходящих в ДВС процессов. Но я надеюсь, что суть от этого пострадала не сильно.Прошу Вас взглянуть на ДВС моими глазами и увидеть в нем живой организм, в котором все взаимосвязано, устройства и агрегаты являются неотделимыми органами, обеспечивающими его жизнедеятельность, а не «наворотами» для машин распальцованных парней. Перефразируем известную песню – «маслосъемное кольцо – не простое украшенье».А чтобы было интересней – поставим себе задачу изыскать все резервы и создать экономичный и экологичный двигатель для автомобиля, хотя бы на бумаге. Каким должен быть двигатель1Двигатель должен быть таким, чтобы обеспечивать быстрый разгон автомобиля и движение его в гору без перегрева. С этим спорить вряд ли кто будет.При этом он должен быть экономичным.Но вот проблема. Для того чтобы он был мощным, он должен быть большим, а для того чтобы экономичным – маленьким.Известно, что для движения автомобиля ГАЗ-24 «Волга» по ровной дороге с постоянной скоростью 60 км/час (назовем этот режим движения «крейсерским») необходима мощность двигателя всего лишь в 5 л.с.Но для обеспечения динамики автомобиля нужна гораздо большая мощность – и тот же ГАЗ-24 имеет двигатель ЗМЗ-24Д в 95 л.с.Проведем небольшой расчет, для чего воспользуемся механическим коэффициентом полезного действия (КПД). Для режима номинальной мощности двигателя ЗМЗ-24Д он будет составлять примерно 0,8.Вспомним, КПД показывает, сколько из подведенной к устройству (в нашем случае к поршням двигателя) мощности полезно используется (в нашем случае выдается на коленчатый вал). Остальная мощность, а это, согласно принятого нами КПД, будет 20%, тратится двигателем на себя или теряется.В результате расчета получаем, что на режиме номинальной мощности двигатель ЗМЗ-24Д, выдавая 95 л.с. на коленчатом валу, на себя тратит почти 24 л.с.Примерно такую же мощность двигатель тратит на себя и когда выдает 5 л.с. при номинальной частоте вращения коленчатого вала, что больше полезной работы почти в 5 раз. На этом режиме его механический КПД будет не выше 0,2.Вы скажете, что ЗМЗ-24Д устаревший двигатель, и будете правы лишь частично. Современные двигатели имеют более высокие КПД, но создаются по тем же принципам: на режимах полной нагрузки – номинальная мощность, на крейсерских режимах – дефорсированная.В соответствии с продолжительностью работы силовой установки на разных режимах принципы надо менять на противоположные: номинальная мощность для крейсерского режима движения и форсированная для обеспечения динамики и работы под нагрузкой.Это можно осуществить, как минимум, тремя решениями:— классический малоразмерный двигатель в комплексе с аккумулирующей системой – очень перспективный путь, по которому идут, в частности, создатели ё-мобиля с электрической конденсаторной системой;— малоразмерный двигатель со специальным рабочим процессом, допускающим работу на высокофорсированных режимах;— совместное использование обоих вышеназванных решений.Поскольку тема наша – ДВС, мы рассмотрим только второй путь, то есть малоразмерный двигатель, допускающий работу на высокофорсированных режимах. Создание такого двигателя проблемы не представляет. Проблемой являются противоречия внутрицилиндровых процессов, приводящих к ухудшению его экологических и экономических показателей на форсированных режимах.Под малоразмерным двигателем мы будем понимать поршневой ДВС с малым рабочим объемом, а не двигатели, выполненные по компактным схемам типа роторно-поршневой Ванкеля, роторно-лопастной (РЛД) ё-мобиля и другие. Почему – далее станет понятным.…Решение будем искать в двух направлениях:— уменьшение потерь двигателя с целью увеличения его полного КПД. Это позволит уменьшить сам двигатель при той же полезной работе, а экономику и экологию улучшить;— устранение внутрицилиндровых противоречий.Начнем с потерь. А для этого надо знать, где они находятся. Поэтому сначала рассмотрим процессы, происходящие в ДВС.

Процессы в ДВС ДВС – тепловая машина с внутренним подводом тепла и это, конечно, знает каждый. Мы взглянем на эту машину с несколько необычной стороны, очень условно разделив ее работу на 2 процесса по принципу их разной природы и функционального назначения.1. Первый и главный процесс — извлечение энергии топлива и превращение этой энергии в работу расширения газов. В общем, рабочий цикл тепловой машины, традиционно у специалистов именуемый рабочим процессом. Степень его совершенства характеризуется индикаторным КПД, который учитывает потери всех химических, физических, термо-, гидро- и газодинамических процессов, происходящих в рабочих полостях двигателя. У современных ДВС этот КПД лежит в диапазоне 0,25?0,53.2. Второй процесс — преобразование энергии расширения газов в механическую энергию. Чистая механика. Задачей этого процесса является вывод механической энергии из ДВС, а степень его совершенства характеризуется в большей степени механическим КПД.Почему в большей степени, а не полностью? Потому что механический КПД зависит от форсированности рабочего цикла. Чем форсированнее цикл, тем меньшую относительную долю составляют его механические потери в балансе мощностей, тем выше его механический КПД.В механические потери также входят затраты мощности двигателя на газообмен (в четырехтактных двигателях это такты впуска и выпуска, в двухтактных это затраты на привод механического нагнетателя) и на обслуживающие двигатель агрегаты: топливный и масляный насосы, систему охлаждения и др.Механический КПД в лучших вариантах ДВС превышает 0,9.

Совершенствование механической части ДВС В части уменьшения потерь двигателя на трение эффективным способом является переход от 4-х тактного цикла к 2-х тактному. В 4-х тактном цикле двигатель половину времени работает как поршневой воздушный насос, обеспечивающий газообмен (такты впуска и выпуска). В 2-х тактных двигателях эту работу чаще всего выполняет специальный агрегат – продувочный компрессор с механическим приводом от коленчатого вала двигателя. Размер этого агрегата в десятки раз меньше двигателя. Поэтому переход на 2-х тактный цикл позволяет значительно уменьшить размеры и вес двигателя.Что мешает использовать 2-х тактные двигатели в автотранспорте? На сегодня в большей степени традиции.Другим эффективным способом повышения механического КПД двигателя является применение турбонаддува. Использование теряемой с отработавшими газами энергии для привода турбокомпрессора позволяет уменьшить потери двигателя на газообмене, а в некоторых случаях даже превратить газообмен в дополнительную полезную работу.Турбонаддув активно применяется как в 4-х тактных, так и в 2-х тактных двигателях.Еще одним способом, снижающим потери на газообмене и улучшающим очистку и наполнение цилиндров, является управление фазами газообмена. Но это возможно только в системах с управляемым газораспределением.Так что отсутствие газораспределительного механизма само по себе еще не повод для радости.Тем не менее, доля потерь на привод агрегатов и обеспечение газообмена в классическом ДВС, как правило, составляет порядка 4% от мощности двигателя. Отсюда вывод – увеличение механического КПД ДВС больше 0,96 уже поэтому проблематично.Остаются основные механические потери на трение – в преобразователе энергии расширения газов в механическую энергию. В классическом ДВС это кривошипно-шатунный механизм – простейшее устройство, состоящее из поршней, шатунов и коленчатого вала. Оно имеет всего несколько пар трения: поршень-цилиндр, поршневые кольца-цилиндр, шатун-палец шатуна, шатун-коленвал и коленвал-коренные опоры. Наибольшую долю в потерях на трение дают поршневые кольца в цилиндре. Мощность трения поршней о цилиндр примерно в 10 раз меньше мощности трения поршневых колец.Теперь отвлечемся на минуту. Для любителей бесшатунных схем.В бесшатунных двигателях исключается трение тронков поршней о цилиндр. Вернее будет сказать, оно не исключается, а переносится на другие пары, вынесенные из цилиндра. Трение поршневых колец остается, на него бесшатунная схема никак не влияет. Поэтому в бесшатунных двигателях трение практически то же, что и в шатунных. Чтобы в этом убедиться, достаточно один раз посчитать.Основной целью использования бесшатунной схемы является осуществление цикла двойного действия, в котором рабочий процесс осуществляется с обеих сторон поршня (типа РЛД, только при прямолинейном движении поршня). Цель бесшатунной схемы очевидна – обеспечить герметизацию цилиндра с нижней стороны поршня. Прямолинейно двигающийся шток герметизировать во внутренней головке цилиндра проще, чем шатун.Кстати говоря, двигатели двойного действия можно отнести к компактным схемам. Сегодня их практически не применяют ввиду очень высокой тепловой нагруженности поршня и сложности его охлаждения. А повышение температуры поршня приводит к снижению мощности, как мы увидим далее. Не стоит овчинка выделки.Вернемся к теме.Трение в цилиндре имеет почти квадратическую зависимость от средней скорости поршня. Поэтому уменьшение этой скорости очень сильно снижает потери на трение.Средняя скорость поршня определяется длиной его хода и частотой вращения коленчатого вала двигателя. Но снижение частоты вращения – это дефорсирование двигателя. Поэтому путь здесь один – уменьшение хода поршня.В свою очередь уменьшение хода поршня при сохранении рабочего объема приводит к увеличению диаметров поршня и головки цилиндра, и, соответственно, их поверхностей теплообмена.Но при этом уменьшение количества цилиндров с увеличением их размера при сохранении рабочего объема двигателя приводит к уменьшению суммарных потерь на трение, а заодно и тепловых потерь.Поэтому для каждого двигателя, исходя из его назначения и основных режимов работы, специалисты определяют оптимальные конструктивные параметры: количество цилиндров, диаметр и ход поршня, номинальные обороты коленчатого вала.А возможно ли избавиться от трения поршней и колец вообще? Пока это, кроме разработчиков роторно-лопастного двигателя для ё-мобиля, никому не удалось. И вот какой эффект получен.Разработчиками назван полный КПД РЛД – 0,42?0,45 против классического ДВС с его 0,37. Это очень серьезная заявка.Полный КПД есть произведение механического КПД на индикаторный КПД. Последний характеризует качество рабочего процесса. С процессом в РЛД не может быть хорошо. По тем же причинам, что и у двигателей двойного действия. Значит, эффект получен за счет снижения потерь на трение.Но даже если мы возьмем индикаторный КПД для РЛД равным 0,45, что соответствует хорошему поршневому двигателю, то придется признать, что его механический КПД может быть равен 1. Ну а если индикаторный КПД ниже? Механический КПД РЛД автоматически становится больше 1. Хотя, мы выяснили, что и 0,96 – проблема.Дополнительно добавлю, что КПД кривошипно-шатунного механизма современного 4-х тактного ДВС на номинальном режиме составляет не менее 0,95, что легко может проверить любой желающий, исключив из состава механических потерь мощность на газообмен, агрегаты и поршневые кольца (кольца являются уплотнением, а не частью КШМ). КПД же кривошипного механизма в составе 2-х тактного двигателя при равной мощности с 4-х тактным еще выше.Наверное, ошиблись ё-специалисты.А что сам механизм РЛД? Как минимум два факта обращают на себя внимание. Он содержит:— уплотнение тороидальной камеры – не менее 3-х газовых подвижных стыков. В классическом двигателе таких элементов, и, следовательно, потерь от них (газовых и механических), не существует;— вместо одного коленчатого вала с шатунами в классическом ДВС – сложный зубчатый механизм синхронизации с кучей шестеренок и водилом, все с теми же шатунами, с двумя валами привода лопастей и одного выходного вала.Логика отказывается признавать, что такая замена снижает потери, поскольку, как ни крути, весь этот механизм передает все ту же мощность, но через большее количество звеньев.При этом не следует принимать представленный на выставках макет РЛД за серийную конструкцию, так как серийная конструкция должна обеспечить надежность, ресурс, экономику, экологию и много еще чего, а не простую демонстрацию работоспособности. В связи с этим схема и большинство элементов конструкции во время доводки могут сильно измениться, и, как подсказывает опыт, не в сторону уменьшения.К слову, как здесь относиться к утверждениям конструкторов ё-двигателя о его принципиальной простоте? Не знаю, но увеличение количества элементов конструкции никогда еще не считалось ее упрощением и повышением надежности. По крайней мере, до создания ё-двигателя.Завершая раздел механики с ее резервами, хочу заметить, что именно в поиске альтернатив кривошипно-шатунному механизму и созданием компактных схем двигателей занято большинство изобретателей. Я думаю, что после прочитанного можно сделать вывод о незначительности возможного эффекта, который, помимо компактности, потенциально может здесь существовать.Но компактность не дается даром. За нее приходится платить теплонапряженностью, низким ресурсом и плохими экономическими и экологическими параметрами. По крайней мере, других результатов в мировой практике двигателестроения пока не было.Таким образом, мы убедились, что в механической части ДВС, будь даже он и от ё-мобиля, больших резервов нет.А где есть? В рабочем цикле, ведь индикаторный КПД двигателей внутреннего сгорания составляет всего лишь 0,25?0,53.

Резервы совершенствования рабочего цикла ДВСЧто такое рабочий цикл двигателя? Это совокупность процессов, происходящих в цилиндре в определенной последовательности. Цель осуществления его проста. Необходимо полностью, без образования вредных веществ, сжечь топливо, а полученную энергию превратить в работу.Что необходимо для полного и экологически «чистого» сжигания топлива? Для разных видов топлива нужно разное количество воздуха, в остальном – достаточное время и температура для сгорания.Что нужно для обеспечения экологических параметров? Нужно, чтобы было кислорода достаточно для выгорания углеводородов топлива и недостаточно для образования окислов азота.Что нужно для получения максимальной работы цикла? Нужно энергию уже сгоревшего топлива подвести в начале такта рабочего хода, а не в середине и не в конце. Поскольку теплота, подведенная в конце такта рабочего хода, уже никому не нужна и прямиком вылетает в «трубу», в нашем случае выхлопную.Резервы здесь, как мы помним, колоссальны. Потерянная энергия составляет 47%?75% от энергии, которую может выделить топливо.Потерянная эта энергия для разных типов двигателей и разных режимов их работы имеет разное деление на составляющие, но значения этих составляющих находятся в диапазонах, указанных ниже:— потери от неполноты сгорания топлива 2%?25%— потери в систему охлаждения – 15%?30%— потери с отработавшими газами – 20% ? 55%— потери от несвоевременности подвода тепла к циклу.

Потери энергии из-за неполноты сгорания связаны в основном с крайне коротким – для современного высокооборотного двигателя менее миллисекунды – периодом, в течение которого нужно обеспечить сгорание топлива.&nb Второй фактор – условия сгорания после прохождения ВМТ такта рабочего хода ухудшаются – объем полости сгорания расширяется, из-за чего давление и температура газа имеют тенденцию к понижению, а площадь охлаждающих поверхностей, и, соответственно, потери тепла, увеличиваются.&nbТретий фактор связан со смесеобразованием – недостаток кислорода именно в том месте, где находится топливо. Топливо и воздух не успели перемешаться. Не хватило времени.На решение этой задачи направлены современные топливные системы с электронным управлением, многостадийный впрыск, высокоэнергетические системы воспламенения и другие, доведенные практически до предела совершенства, технические средства.Но, похоже, этот путь пройден до конца.Основная проблема – недостаток времени на организацию и осуществление сгорания. Ускорить эти процессы не удается.

Потери в систему охлаждения В идеале тепло от рабочего тела (газа) не должно отводиться в поверхности рабочей полости двигателя – стенки цилиндра, головка цилиндра и поршень. Но и не должно подводиться тоже. Такой процесс, без теплообмена, в термодинамике называется адиабатным. Для этого теплоотдача от газа стенкам должна быть равна нулю или материал стенок должен иметь нулевую теплопроводность. Но таких материалов нет. Поэтому потери в систему охлаждения есть. И проблемы, связанные с теплообменом, есть. И для решения этих проблем в двигателе существует система охлаждения.Следует знать, что задача системы охлаждения двигателя не столько охлаждение, как может показаться из названия, сколько управление температурами. Потому что неравномерный или излишний отвод тепла, как и подвод, вреден и даже опасен. Создание системы охлаждения — дело очень тонкое и трудоемкое, требующее огромной исследовательской и конструкторской работы. Здесь учитываются напряжения и перемещения деталей от термических расширений и от газовых сил. Вся конструкция должна надежно существовать при постоянно меняющихся режимах работы.Но мы будем рассматривать только отвод тепла, считая его потерями.Причины, по которым тепло необходимо отводить, следующие:— высокие температуры поверхностей рабочей полости ДВС приводят к подогреву свежего заряда (воздуха или рабочей смеси), поступающего в цилиндр на такте впуска. От нагрева плотность заряда снижается. Чем меньше плотность заряда, тем меньше его масса, и, следовательно, меньше топлива можно сжечь. Значит, и меньше мощность;— подогрев заряда на такте сжатия, когда температура поверхностей выше температуры заряда, заставляет его расширяться, а двигатель совершать лишнюю работу сжатия, которую смело можно отнести к потерям;— подогрев заряда также приводит к росту максимального давления в цилиндре, а оно ограничено прочностью деталей;— прочность деталей зависит от температуры. С ростом температуры прочность материалов снижается. Кто не слышал про «прогар» поршней? Это отсюда, из-за перегрева.Здесь нужно сказать следующее — в новом Тех Регламенте на автомобили разрешено регистрировать автомобили единичного изготовления (т.е. самодельные) – лишь бы они отвечали требованиям безопасности этого Регламента. Раньше такой возможности не было. Но у вас то автомобиль не самодельный — он остается вполне заводского изготовления.Но — надо сказть — такая процедура с марта 2011 г. стала не обязательной, ибо с этого срока двигатель перестал считаться номерным агрегатом, а оказался обычной зап частью. Его теперь не указывают ни в каких документах- тех паспорте и пр., его номер не будут устанавливать и проверять ни при постановке на учет, ни при тех осмотре. Т.е. теперь хозяин ТС по своему усмотрению может как и любую деталь на своем ТС поменять двигатель произвольно и без всяких согласований и пр.Но в нашем случае получается невероятный пародокс — хозяин (например, Жигулей ВАЗ-2106) теперь может по своему усмотрению поменять двигатель машины на любой другой. Но если он поменяет свой стандартный ДВС на двигатель внешнего сгорания, то машина автоматически переходит в категорию «иного типа ТС». Она фабричная- сделана по всем требованим Тех Регламента «О безопасности колесных ТС», и хозяин вполне может по закону поменять одну из запчастей — двигатель. При этом ТС становится ТС иного типа, которое не требует теперь регистрации в ГАИ, но при этом все требования Тех Регламента остаются не нарушенными- вы же ни осветительные приборы, ни торомзную систему не трогали… Поэтому и «одобрение типа ТС» для вашего авто, как для самоделки — не нужны. У вас же авто остается фабричного произвдства по всем требованиям сертификации и регламентации. Вы только там вполне законно поменяли одну зап часть — двигатель…Как можно уменьшить потери в систему охлаждения?Один способ – уменьшить теплообмен рабочего тела с ограничивающими его поверхностями за счет материалов или создания пограничных условий, препятствующих теплообмену. Эффективного решения пока нет.Другой способ – уменьшить сами поверхности теплообмена. И здесь есть два давно известных и используемых решения.Первое решение вытекает из законов геометрии. Газ, содержащий тепло, занимает объем, а теплообмен определяется площадью поверхности, которая ограничивает этот объем. Объем – это кубическая величина, и с увеличением прирастает в третьей степени, в то время как площадь – квадратичная величина, и прирастает во второй степени. Таким образом, с увеличением размеров цилиндров двигателя отношение поверхности к объему уменьшается, и относительные тепловые потери также уменьшаются. Отсюда вывод: двигатель с одним цилиндром будет иметь меньшие тепловые потери, чем с шестью цилиндрами и тем же суммарным рабочим объемом. Просто потому, что поверхности теплообмена уменьшатся.…Второе решение этой задачи – уменьшение количества контактирующих с газом поверхностей. Это возможно, например, в схеме, когда в одном цилиндре располагаются два поршня, движущиеся навстречу друг другу. Рабочая полость здесь находится между поршнями. Как понятно из описания, здесь отсутствуют две головки цилиндров. Нет головок – нет поверхностей теплообмена. Такие двигатели работают по двухтактному циклу, а газообмен у них осуществляется с помощью продувочного насоса через окна в районах нижних (еще их называют наружными) мертвых точек поршней. Продувка называется прямоточно-щелевой и является самой эффективной из всех применяющихся в ДВС. Схема эта классическая, известна много лет и широко применяется. Например, на немецких гражданских и военных самолетах с 1935 года использовался дизельный двигатель ЮМО-205 и его модификации. У нас в стране двигатели этой схемы серийно применяются на танках Т-64 и Т-80 – 5ТДФ и 6ТДФ соответственно, а также на тепловозах – двигатели серии 10Д100.Кстати говоря, в последнее время этому типу двигателей уделяется все больше внимания. В частности, ею занялась всемирно известная компания EcoMotors, а финансируют разработку инвестиционная фирма «Khosla Ventures» и всем известный Билл Гейтс.Таким образом, показанные здесь резервы – укрупнение цилиндров с одновременным уменьшением их количества и сокращение контактирующих с газом поверхностей за счет конструктивной схемы двигателя – наиболее перспективные способы в борьбе за мощность и экономику.Завершая этот раздел, хочу сказать, что даже простой отвод тепла является сложной задачей, особенно в компактных схемах. Чтобы представить это, рассмотрим внутренний теплообмен РЛД ё-мобиля.Можно утверждать, что при номинальной мощности двигателя в 45 кВт существует необходимость отвести от его внутренних огневых поверхностей не менее 15 кВт тепловой мощности. Для этого необходимо прокачивать хладагент с теплофизическими свойствами воды в объеме не менее 2,1 килограммов в секунду (более 7,5 тонн в час). В случае применения в качестве хладагента масла объем следует увеличить в 8-10 раз.Самым теплонапряженным элементом в РЛД являются, безусловно, лопасти, выполняющие функцию поршней. Нагреваются они с двух сторон. И не менее 2/3 тепловой мощности будут приходиться именно на них.Конечно, есть соблазн покрыть лопасти керамикой и ограниченно охлаждать маслом, но тогда проявятся последствия, описанные выше (снижение наполнения, отрицательная работа сжатия, возрастание максимальных давлений, ну и детонация в придачу). И зачем тогда нужна компактность без мощности.Кто видел в рекламных роликах компоновку РЛД, может вспомнить соединение лопастей с приводными валами. Легко понять, что охлаждение лопастей в этой компоновке является задачей изобретательского уровня. Поэтому надеюсь, что скоро мы станем свидетелями остроумного решения конструкторов ё-двигателя.Поэтому, повторюсь, специалисты по ДВС практически не занимаются применением компактных схем двигателей, если только не имеют на это специальной задачи. Но, как правило, подобные задачи сопровождаются пониженными требованиями к двигателям. У нас же задача стоит обратная.

Потери с отработавшими газамиЧто это за энергия и из-за чего теряется? По большей части из-за несвоевременности подвода тепла (помните тепло, подведенное в конце такта рабочего хода?) и недостаточности хода поршня для полного расширения газов до атмосферного давления.Эта энергия может быть использована для привода турбин компрессоров наддува двигателей (мы уже рассматривали), реже – еще и для привода дополнительных силовых турбин, отдающих мощность на выходной вал. Во всех этих случаях двигатели называются уже не поршневыми, а комбинированными.Срабатывание этой энергии в дополнительных силовых турбинах транспортных машин усложняет и удорожает силовую установку из-за необходимости использования редукторов с большим понижающим числом, а также дополнительных узлов защиты от разрушения из-за резко изменяющихся оборотов коленчатого вала.А вот в гибридных схемах, где режимы двигателя достаточно стабильны и отсутствуют ударные нагрузки, применить силовую турбину проще. Вот еще один резерв.Итоги рассмотрения классического ДВС Дополнительно к рассмотренным нами выше способам повышения эффективности рабочего цикла можно назвать следующие: форсирование за счет наддува и промежуточного охлаждения надувочного воздуха, управление степенью сжатия двигателя и рециркуляцию отработавших газов. Все эти способы известны достаточно давно и, за исключением изменения степени сжатия, применяются в серийно выпускаемых двигателях. То есть их применение можно отнести к достигнутому на сегодня уровню эффективности ДВС.Подводя итог, попробуем описать наилучший двигатель, который максимально использует определенные резервы. Он должен быть:— двухтактный;— по схеме с противоположно-движущимися поршнями;— с минимальным количеством цилиндров и максимальным их объемом;— с изменяемой степенью сжатия;— с рециркуляцией отработавших газов;— с наддувом и промежуточным охлаждением наддувочного воздуха;— с силовой турбиной.Большего классический цикл ДВС не позволяет.

НЕКЛАССИЧЕСКИЕ РАБОЧИЕ ЦИКЛЫНаша цель – полное сжигание топлива и подведение всей выделившейся энергии в начале такта рабочего хода. Наши резервы – большая часть от потерянной энергии в 47%?75%.Частичным решением поставленной выше задачи можно считать наиболее раскрученный сегодня проект – двигатель Скудери, разрабатываемый американской компанией «Scuderi Group». Назван он так по имени его изобретателя, как думают американцы, Кармело Скудери, рассчитавшего его на логарифмической линейке в 2001 году.

Справедливости ради вспомним, что автором базового цикла, применяемом в этом проекте, является профессор Ленинградского института авиационного приборостроения Вениамин Моисеевич Кушуль, защитивший в 1962 г. докторскую диссертацию на тему «Термодинамические основы и рабочий процесс автотракторного двигателя внутреннего сгорания нового типа». Цикл свой он осуществил на П-образном двигателе Цоллера. Как видим, «Scuderi Group» ни от базового цикла, ни от двигателя Цоллера не отошла.Цикл осуществляется в парных сообщающихся цилиндрах, в которых движутся поршни с фазовым смещением кривошипов друг относительно друга.Смещение кривошипов, за счет совместного движения поршней в районах мертвых точек, позволяет получить такой закон изменения суммарного рабочего объема цилиндров, при котором время минимального и максимального суммарных объемов как бы удлиняется (аналогично выстою поршня в верхней и нижней мертвых точках).Это дополнительное время при постоянном объеме позволяет более полно сжечь топливо до такта рабочего хода. А особым способом осуществляемое смесеобразование, использующее потоки воздуха при перетекании из одного цилиндра в другой для турбулизации заряда, позволяет более качественно и быстро произвести смесеобразование.Доработанный «Scuderi Group» цикл с пневмоаккумулятором превращает подачу рабочего заряда в цилиндр в аналог топливной системы Common Rail.